TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 5

BAB II

LANDASAN TEORI

2.1 Injection Molding 2.1.1. Pengertian Dasar

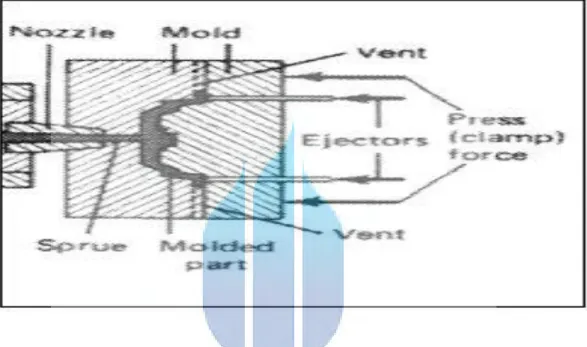

Secara umum pengertian injection molding adalah proses pembentukan suatu benda atau produk dari material plastik dengan bentuk dan ukuran tertentu yang mendapat perlakuan panas dan pemberian tekanan dengan menggunakan alat bantu berupa cetakan atau mold, Mold plastik pada prinsipnya adalah suatu alat (tool) yang digunakan untuk membuat komponen – komponen dari material plastik dengan sarana mesin cetak plastik, metode dasar plastik molding untuk mendapatkan produk yang sesuai dengan sifat-sifat fisik yang diinginkan bentuk desain produk, luas penampang, ketebalan, insert yang panjang, tuntutan ukuran (toleransi) yang harus dipenuhi dan pemilihan material merupakan faktor yang berpengaruh.

Proses injection molding merupakan proses pembentukan benda kerja dari material thermoplastic berbentuk butiran yang ditempatkan kedalam suatu

hopper/torong dan masuk kedalam silinder barrel injeksi yang kemudian

didorong oleh mekanisme screw melalui nozzle mesin dan sprue bushing masuk kedalam rongga (cavity) cetakan yang sudah pada kondisi tertutup. Setelah beberapa saat didinginkan, mold akan dibuka dan produk akan dikeluarkan dengan mekanisme ejector. Material yang sangat sesuai adalah material thermoplastik, hal

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 6

ini di sebabkan karena pemanasan material ini dapat melunak dan sebaliknya akan mengeras lagi bila di dinginkan. Perubahan-perubahan yang terjadi hanya bersifat fisik, jadi bukan perubahan secara kimiawi sehingga memungkinkan mendaur ulang material sesuai dengan kebutuhan yang diinginkan.

Material plastik yang dipindahkan dari silinder pemanas temperature suhunya berkisar antara 175 ºC hingga 290 ºC.Semakin panas suhunya, plastik material itu akan semakin cair/encer (rendah viskositasnya) sehingga semakin mudah diinjeksikan/disemprotkan masuk kedalam mold. setiap material memiliki karakteristik suhu molding. Semakin lunak formulasinya, yang berarti kandungan plastis tinggi, membutuhkan temperature rendah, sebaliknya yang memeiliki formulasi lebih keras butuh temperatur tinggi. Bentuk-bentuk partikel yang sulit, besar dan jumlah cavity yang banyak serta runner yang panjang menyebabkan tuntutan temperatur yang tinggi atau naik.

Untuk mempercepat proses pengerasan atau pembekuan material yang telah di injeksikan kedalam cavity mold maka mold selalu didinginkan sehingga produk dapat cepat dikeluarkan dari mold tanpa rusak atau cacat, dengan demikian pendinginan mold yang baik dapat memperpendek Cycle time-nya. Hal ini dilakukan dengan cara mengalirkan cooling yang mengelilingi cavity dan core dalam mold plate dengan suhu cooling antara 18 ºC hingga 70 ºC. untuk pekerjaan-pekerjaan khusus kadang-kadang juga diperlukan perlakuan panas pada

mold plate (menjaganya pada suhu tertentu)sampai dengan 170 ºC.

Pembuatan mold injeksi membutuhkan tooling cost atau biaya peralatan yang tinggi namun memiliki cycle time atau waktu produksi yang lebih cepat

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 7

dibandingkan dengan proses yang lainnya. Dengan pertimbangan waktu produksi yang cepat maka biaya tiap bagiannya menjadi lebih murah jika berjalan secara otomatis dan berkesinambungan. Proses injeksi plastik paling banyak di gunakan untuk material Thermoplastics, Elastomers dan Thermosets.

Gambar 2.1 Clamping unit, menunjukan proses injeksi dari nozzle ke Sprue,dan terdapat ejector untuk mengeluarakan produk

Sumber : http://anifmaterial.blogspot.com/2007/01/injection-molding-dan-penerapannya-di.html

2.1.2. Mesin Injection Molding

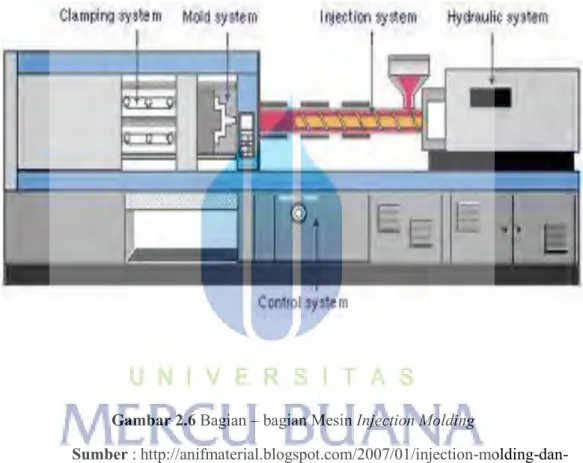

Umumnya, mesin Injection molding terdiri dari 4 kesatuan fungsi, yaitu:

a. Mold Clamp Unit b. Injection Unit c. Molding unit d. Control System

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 8

Setiap unitnya akan dibahas pada keterangan dibawah ini untuk mold pada mesin Injection Molding sangatlah bervariasi terhadap berbagai produk

plastik, sehingga diperlukan mold khusus untuk masing-masing produk, tetapi mesin Injecion Molding dapat dipergunakan untuk berbagai macam mold yang berbeda dengan ukuran yang sesuai dengan spesifikasi dimensi pada mesin.

a. Mold Clamp Unit [Unit Pencekam Cetakan].

Clamping unit berfungsi untuk memegang dan mengatur gerakan dari mold unit, serta gerakan ejector saat melepas benda dari molding unit, pada clamping unit-lah kita bisa mengatur berapa panjang gerakan molding saat di buka

dan berapa panjang ejector harus bergerak.

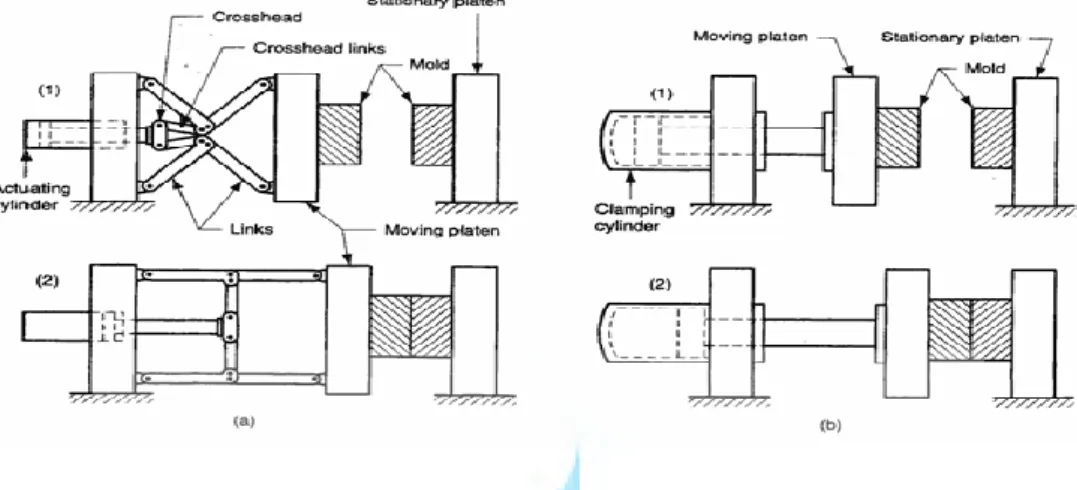

Ada 3 macam clamping unit yang dipakai pada umumnya,yaitu:

1. Mechanism Toggle Clamp, yaitu mekanisme gerakan mesin membuka dan menutup mold dengan menggunakan mekanisme gerakan toggle seperti engsel pada lengan manusia, contohnya ; Mesin Niigata, Hyundai, dll. 2. Mechanism Hydraulik clamp, Mekanisme gerakan mesin dengan

menggunakan mekanisme electric motor dan pompa hydraulic sebagai mekanisme penggerak utamanya, contohnya ; Mesin Aarbug, Mitsubishi, dll.

3. Mechanism Servo Motor, Mekanisme gerakan utama mesin dengan menggunakan system electric/servo motor yang memiliki variabel speed yang diatur dengan program logic, pada mekanisme ini terjadi perubahan

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 9

dari gaya radial akibat putaran motor menjadi gaya aksial,contohnya ; Mesin Fanuc, Mitsubishi, dll.

Gambar 2.2 Mekanisme clamping unit (mechanism toggle & hydraulic clamp) Sumber : http://www.sinotech.com/Tutorial:injection molded part.

Unit ini berfungsi untuk menggerakkan mold dengan gerakan membuka dan menutup. Gerakan ini terbagi dalam 3 setting kecepatan dan 1 setting tambahan, baik untuk gerakan Menutup maupun gerakan Membuka. Untuk gerakan Menutup terdiri atas gerakan :

1. Perlahan 3.Perlahan

2. Cepat 4. Mencekam Mold. Sedangkan untuk gerakan membuka terdiri atas gerakan :

1. Melepas Cekam Mold 3.Cepat 2. Perlahan 4.Perlahan.

Lalu dilanjutkan dengan gerakan ejector untuk mendorong produk keluar dari

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 10

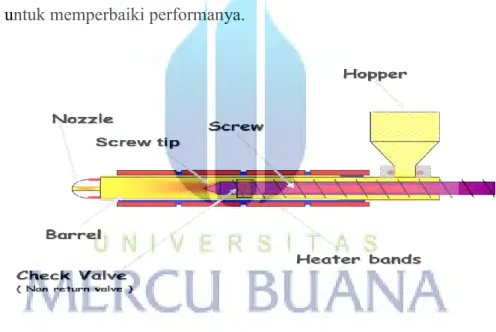

b. Injection Unit [Unit Injeksi].

Disinilah pengolahan Polimer Plastik berlangsung, yang dimulai dengan masuknya Polimer dalam bentuk Pellet [Granule], kemudian dipanaskan didalam Tungku [Barrel] dengan suhu lumer Plastik yang bersangkutan sambil diperlakukan adukan [Mixing] oleh bentuk Screw di dalam tungku. Dengan bentuk yang sedemikian rupa sehingga Screw ini berfungsi sebagai Feeder dan juga Sebagai Mixer Plastik cair agar pencampuran warna plastik menjadi rata dan seimbang [konstant].

Lalu dari unit inilah di injeksikan atau disuntikkan ke dalam cetakan [Mold] dengan setting yang melibatkan tekanan hidrolik [Hydrolic Pressure] dalam satuan kg/cm², Kecepatan [Velocity] dalam satuan %, Posisi [Limit Switches] dalam satuan mm, Waktu [Time] dalam satuan detik, dan Suhu [Temperature] dalam satuan 0C. Bagian dari injection unit adalah :

Motor dan transmission gear unit

Bagian ini berfungsi untuk menghasilkan daya yang digunakan untuk memutar screw pada barrel, sedangkan tranmisi unit berfungsi untuk memindahkan daya dari putaran motor ke dalam screw, selain itu transmission unit juga berfungsi untuk mengatur tenaga yang di salurkan sehingga tidak pembebanan yang terlalu besar.

Cylinder screw ram

Bagian ini berfungsi untuk mempermudah gerakan screw dengan menggunakan momen enersia sekaligus menjaga perputaran screw tetap konstan,

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 11

sehingga di dapat di hasilkan kecepatan dan tekanan yang konstan saat proses injeksi plastik dilakukan.

Hopper

Adalah tempat untuk menempatkan material plastik, sebelum masuk ke

barrel, biasanya untuk menjaga kelembapan material plastik, digunakan tempat

penyimpanan khusus yang dapat mengatur kelembapan, sebab apabila kandungan air terlalu besar pada udara, dapat menyebabkan hasil injeksi yang tidak bagus.

Barrel

Adalah tempat screw, dan selubung yang menjaga aliran plastik ketika di panasi oleh heater, pada bagian ini juga terdapat heater untuk memanaskan plastik sebelum masuk ke nozzle.

Screw

Reciprocating screw berfungsi untuk mengalirkan plastik dari hopper ke nozzle, ketika screw berputar material dari hopper akan tertarik mengisi screw

yang selanjutnya di panasi lalu di dorong ke arah nozzle. Nonreturn valve

Valve ini berfungsi untuk menjaga aliran plastik yang telah meleleh agar

tidak kembali saat screw berhenti berputar. Sistem Penggerak [Drive System].

Saat ini masih umum dengan media oli, atau yang biasa disebut dengan Sistem Hidrolik [Hydrolic System], baik untuk mesin tipe Straight Hydrolic maupun tipe toggle. Namun dewasa ini untuk tipe toggle sudah banyak

meng-TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 12

aplikasikan Servo Motor [Full Electric System]. Kelebihan mesin yang sudah mengaplikasikan Servo Motor gerakan mesin lebih tenang, tidak gedebak-gedebuk seperti tipe Straight Hydrolic. Juga tentunya tidak berisik, dan cenderung lebih bersih karena tidak menggunakan banyak oli, yang mana untuk sistem hidrolik ada celah kecil saja akan terjadi kebocoran yang mengakibatkan area mesin terdapat genangan-genangan oli. Namun bukan berarti untuk mesin-mesin baru tidak lagi menggunakan sistem hidrolik. Untuk sebagian pengguna merasa lebih cocok dengan tipe hidrolik, sehingga pembuat mesin injeksi plastik masih mengeluarkan mesin tipe hidrolik yang tentunya beberapa bagian sudah di design ulang untuk memperbaiki performanya.

Gambar 2.3 Injection unit (Barrel, screw, non-return valve (check ring) dan nozzle)

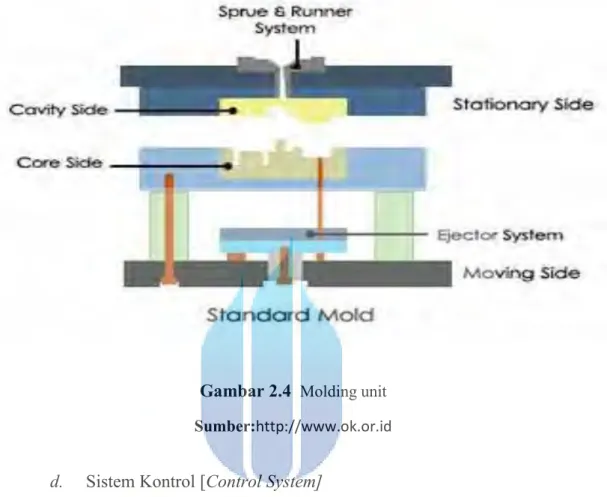

Sumber : Atas perkenan PT Biggy Cemerlang. c. Molding Unit

Pada molding unit sebenarnya adalah bagian lain dari mesin injection

plastic, molding unit adalah bagian yang membentuk benda yang dibuat, secara

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 13

core, bagian cavity adalah bagian cetakan yang berhubungan dengan nozzle pada

mesin, sedangkan core adalah bagian yang berhubungan dengan ejector.

Gambar 2.4 Molding unit Sumber:http://www.ok.or.id

d. Sistem Kontrol [Control System]

Adalah sistem penjamin bahwa urutan cara kerja mesin harus benar dan sesuai dengan program yang sudah dibuat oleh pembuat mesin. Sehingga setiap gerakan, setiap perubahan, sinyal-sinyal sensor yang bisa ratusan jumlahnya bisa saling mengikat, saling berhubungan dan saling mengunci dan sehingga kinerja mesin tetap terjaga. Apalagi yang berhubungan dengan sistem keamanan dan keselamatan pengguna mesin, maka dibuat berlapis, sehingga bisa menghilangkan resiko karena resiko human error pengguna mesin itu sendiri.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 14

Pengontrolan pada injection molding machine menggunakan suatu

controller bernama Cdc88. Cdc88 adalah suatu multi function computer yang

digunakan untuk mengatur semua proses injeksi molding. Pada mesin injeksi molding ini, peran Cdc88 sebagai pusat kegiatan produksi yang akan dilakukan.

Cdc88 sebagai controller pada mesin ini memiliki banyak kelebihan untuk

menunjang fungsinya sebagai pengendali. Mulai dari pengaturan pemanasan pada dinding-dinding barrel, kecepatan injeksi, tekanan injeksi, waktu injeksi, waktu pencetakan serta beberapa fungsi lainnya.

Gambar 2.5 Mesin Injection Molding Jenis FANUC ROBOSHOT S-2000 iB Sumber : Atas Berkenan PT BIGGY CEMERLANG

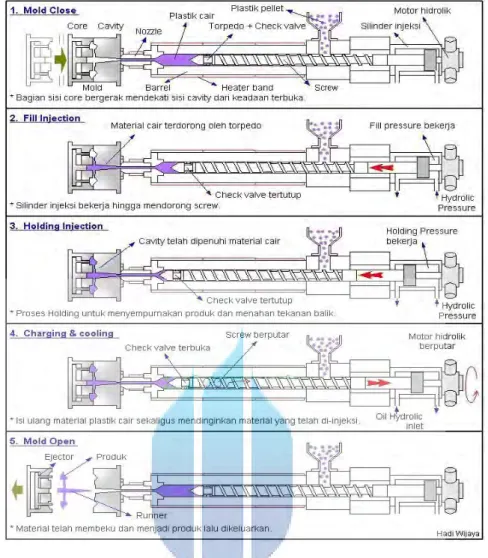

2.1.3 Mekanisme Mesin Injection Molding

a. Material plastik yang telah dicampur dengan bahan pellet dan pewarna untuk bahan plastik dimasukan kedalam hopper. Lalu material plastik akan memasuki rongga plastik pada ulir screw.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 15

b. Screw bergerak mundur dan berputar berlawanan dengan arah jarum jam membawa butiran-butiran plastik jatuh dari hopper. Biji plastik ini dipanaskan oleh gesekan yang terjadi dan pemanas tambahan dari barrel, sehingga butiran - butiran plastik tersebut meleleh. Screw mundur sampai batas yang telah ditentukan ( bersamaan dengan material yang maju kedepan bilik screw, oleh karena putaran mundur dari screw tersebut ) dan putaran

screw tersebut berhenti.

c. Langkah berikutnya adalah menutup mold. Kemudian screw didorong maju oleh gerakan piston, mendorong lelehan plastik dari bilik screw( screw

chamber) melalui nozzle masuk kedalam rongga mold (dalam tahap ini screw hanya bergerak maju saja, tanpa berputar).

d. Lelehan plastik yang telah diinjekkan mengalami pengerasan, oleh karena bersentuhan dengan dinding yang dingin dari mold. Di bawah pengaruh

holding pressure, lelehan material dari tekanan screw ditambahkan untuk

mengimbangi kepadatan volume dari material ketika dingin.

e. Setelah proses pendinginan dan kekakuan dari produk yang telah dibentuk,

screw akan mundur untuk melakukan pengisian barrel. Pada saat itu

clamping unit akan bergerak untuk membuka mold. Produk dikeluarkan oleh ejector yang telah ada dalam mold. Jika system ejector semi otomatis, maka ejector mendorong produk tetapi tidak sampai keluar dari mold sehingga diperlukan tenaga operator untuk mengeluarkan produk.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 16

f. Setelah produk tersebut keluar/ dikeluarkan oleh ejector, maka siap untuk dilakukan penginjekan berikutnya sesuai dengan alur yang telah diuraikan diatas.

Bagian – bagian mesin injection molding dan mekanismenya ini dapat dilihat pada gambar 2.6 dan 2.7 di bawah ini sehingga dapat membayangkan lebih jelas lagi.

Gambar 2.6 Bagian – bagian Mesin Injection Molding

Sumber : http://anifmaterial.blogspot.com/2007/01/injection-molding-dan-penerapannya-di.html

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 17

Gambar 2.7 Mekanisme Mesin Injection Molding

Sumber : http://injeksiplastik.blogspot.com/2009/11/proses-injeksi-plastik.html

Penjelasannya adalah sebagai berikut: 1. Menutup Cetakan (Mold Close).

Dalam 1 siklus kerja proses injeksi, diawali oleh proses Menutup Cetakan. Istilah mold dalam dunia injeksi plastik adalah cetakan untuk proses injeksi plastik. Mold itu sendiri terdiri dari 2 bagian besar yaitu sisi “Core” dan sisi

“Cavity”. Sisi Cavity diikat pada “Stationery Platen” Mesin Injeksi. Sedangkan

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 18

membuka dan menutup. Pada proses menutup terbagi menjadi 4 urutan proses, yaitu :

a.) Gerakan menutup pada kecepatan perlahan dengan tekanan rendah. (Low

Mold Close Velocity & Low Mold Close Pressure). Tekanan yang dimaksud

adalah tekanan hidrolik. Posisi awal cetakan adalah “terbuka penuh” yang diatur sedemikian rupa sehingga memungkinkan produk yang dihasilkan nantinya dapat dikeluarkan atau diambil dengan mudah. Dari posisi ini bergerak hingga posisi tertentu yang tidak terlalu jauh dari posisi “terbuka penuh” tadi. Gerakan ini dimaksudkan untuk mereduksi getaran mesin yang juga sekaligus merawat mesin itu sendiri, terutama system hidroliknya yang rentan terhadap tekanan hidrolik yang tiba-tiba. Contoh kerusakan yang paling ringan adalah kebocoran oli hidrolik yang dikarenakan pecahnya selang hidrolik, belum lagi kerusakan lain yang berupa kerusakan mekanis yang membutuhkan biaya lebih besar untuk memperbaikinya, sehingga biaya perawatan mesin akan tinggi.

b.) Gerakan menutup pada kecepatan tinggi dengan tekanan rendah. (High Mold

Close Velocity & Low Mold Close Pressure). Memulai gerakan ini pada

posisi yang tidak jauh dari posisi “terbuka penuh”, dimana untuk gerakan lebih cepat sangat memungkinkan. Hal ini bertujuan untuk menghemat waktu proses secara keseluruhan.

c.) Gerakan menutup pada kecepatan perlahan dengan tekanan rendah. (Low

Mold Close Velocity & Low Mold Close Pressure). Sebelum cetakan menutup

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 19

rendah untuk menghindari tumbukan. Hal inipun bertujuan untuk menjaga kondisi cetakan dan juga kondisi mesin agar selalu dalam performa yang baik dan dapat ber-produksi dengan lancar.

d.) Menghimpit Cetakan dengan Tekanan Tinggi (High Mold Clamp). Posisi pada proses ini harus dibuat se-limit mungkin pada posisi menutup rapat setelah gerakan sebelumnya. Hal ini juga untuk menghindari tumbukan karena tekanan hidrolik yang relatif tinggi untuk menghimpit cetakan. Tekanan tinggi ini dibutuhkan untuk menahan proses injeksi atau apa yang disebut “Cavity Force During Injection” nantinya.

2. Injeksi Pengisian (Fill Injection)

Setelah dipastikan mold dihimpit dengan tekanan tinggi. Maka Unit injeksi yang terdiri dari nozzle, barrel, dan screw dan seterusnya. Bergerak mendekati mold hingga nozzle bersentuhan dengan mold, juga dengan tekanan tinggi. Gambar di atas menunjukkan nozzle sudah bersentuhan dengan mold. Bagian mold yang bersentuhan langsung dengan nozzle disebut “Sprue Bush”. Kemudian mesin melakukan proses injeksi pengisian, yaitu menyuntikkan plastik cair ke dalam mold. Pada proses ini melibatkan beberapa parameter yang bisa kita atur sedemikian rupa mengikuti tingkat kesulitan produk yang akan kita buat, yaitu :

a.) Tekanan Pengisian (Fill Pressure).

Mesin-mesin keluaran saat ini memiliki variasi tingkat tekanan pengisian lebih dari 2 tingkat, dan juga diikuti dengan variasi posisi dari tiap-tiap tekanan pengisian tersebut. Sehingga kita dapat menentukan di posisi manakah ketika

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 20

plastik cair membentuk produk membutuhkan besaran tekanan pengisian “sekian” nilainya, dan di posisi lain dengan masih produk yang sama membutuhkan besaran tekanan pengisian “sekian”, dan seterusnya. Besarnya tekanan pengisian (Filling Pressure) yang kita atur sekedar lebih tinggi dari tekanan pengisian sesungguhnya, atau sekitar 30%. Tekanan ini untuk menghadapi fluktuasi tekanan ketika proses pengisian berlangsung. injeksi, atau yang ditunjukkan pada layar monitor bagi yang sudah digital. Fluktuasi tekanan ini akibat adanya hambatan-hambatan aliran plastik cair di saat mengalir atau memasuki ruang-ruang di dalam mold, dan tekanan pengisian tidak boleh dikalahkan oleh hambatan ini.

b.) Kecepatan Pengisian (Fill Velocity).

Terdapat variasi tingkat kecepatan yang bisa kita atur dan dibutuhkan untuk menghindari adanya kondisi hasil produk yang tidak diinginkan. Posisi-posisi tingkat kecepatan inipun bisa kita atur disesuaikan dengan posisi aliran plastik ketika membentuk produk. Pada mesin sekarang, setidaknya terdapat 3 tingkat kecepatan dengan 3 posisinya, atau bahkan lebih. Hasil produk dari proses ini masih belum sempurna dengan menyisakan sedikit, dan akan disempurnakan pada proses selanjutnya. Jaminan terhadap kestabilan proses berkelanjutan berada di bagian ini, sehingga juga menentukan kestabilan hasil produk yang dibuat. Untuk mesin-mesin terdahulu yang hanya menyediakan 1 tingkat Tekanan Pengisian dan 1 atau 2 tingkat Kecepatan Pengisian. Hal ini tentu saja membatasi kemampuan mesin ketika menghadapi produk dengan tingkat kesulitan tertentu, walau proses setting parameternya relatif mudah dan cepat.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 21

3. Injeksi Menahan (Holding Injection)

Penyempurnaan hasil produk berada pada bagian proses ini. Sengaja harus dibuat seperti itu agar pada proses penyempurnaan nantinya hanya akan membutuhkan nilai yang benar-benar efisien. Pada proses ini tidak lagi melibatkan kecepatan di dalam setting parameternya, hanya besaran tekanan yang kita atur beserta waktu yang kita butuhkan untuk itu. Pada mesin sekarang terdapat 2 atau lebih Tekanan Holding dengan 2 atau lebih setting waktu yang disediakan. Misalkan : 1. PH1 dengan besaran 40 kg/cm² dengan waktu (TPH1) 0.5 second. 2. PH2 dengan besaran 30 kg/cm² dengan waktu (TPH2) 1 second. 3. PH3 dengan besaran 20 kg/cm² dengan waktu (TPH3) 2 second. Ketepatan besaran Tekanan sangat menentukan hasil produk yang dibuat, terlalu besar akan masalah. Begitu juga bila kita buat terlalu kecil. Kebutuhan tingkat Tekanan

Holding harus berdasarkan pertimbangan kebutuhan terhadap hasil produk. Bila

produknya relatif sederhana cukup kita aktifkan 1 saja tingkat Tekanan Holding nya, dan bisa tambahkan bila ternyata tidak cukup untuk produk yang lain. Pada mesin terdahulu hanya menyediakan 1 saja tingkat Tekanan Holding dengan 1 tingkat waktu yang dibutuhkan.

4. Isi Ulang dan Pendinginan (Charging & Cooling)

Isi ulang (Charging) plastik cair untuk siap disuntikkan pada siklus selanjutnya, bersamaan waktunya perhitungan waktu Pendinginan pun (Cooling) dimulai. Parameter yang direkomendasikan adalah waktu Pendinginan (Cooling

Time) harus lebih lama dari waktu Isi Ulang (Charging Time). Bila waktu Charging yang lebih lama, maka yang terjadi adalah tumpahan material plastik

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 22

dari nozzle ketika Mold Terbuka pada proses berikutnya. Proses Charging sendiri adalah berputarnya Screw dengan bantuan Motor Hidrolik ke arah putaran yang telah ditentukan, sehingga plastik pellet masuk ke dalam Barrel, digiling oleh Screw, dan sampai di depan Torpedo sudah dalam keadaan cair dan siap untuk disuntikkan ke dalam Mold. Tentu saja dengan bantuan suhu Barrel yang dapat kita atur sesuai spesifikasi jenis plastik yang digunakan. Dengan kondisi adanya aliran dari belakang Torpedo menuju bagian depan Torpedo, dan tertutup ketika ada usaha aliran plastik cair dari depan ke belakang Torpedo. Jadi alat ini berfungsi sebagai katup satu arah.

5. Membuka Cetakan (Mold Open).

Pada proses ini terdapat 5 urutan kerja, yaitu :

1. Melepas Himpitan pada Cetakan (Mold Clamp Release). Yaitu dengan mengembalikan ke tekanan normal pada system hidrolik yang bekerja untuk menghimpit cetakan yang sebelumnya bertekanan tinggi.

2. Gerakan membuka pada kecepatan perlahan dengan tekanan rendah. (Low

Mold Open Velocity & Low Mold Open Pressure). Dari keadaan rapat, membuka

secara perlahan untuk menjaga kondisi cetakan yang rentan terhadap kerusakan akibat gesekan yang terjadi antara sisi Core dan sisi Cavity.

3. Gerakan membuka pada kecepatan tinggi. (High Mold Open Velocity). Membuka dengan cepat dengan posisi yang memungkinkan setelah lepas dari pergesekan antara Core dan Cavity, hal ini juga untuk menghemat waktu proses. 4. Gerakan membuka pada kecepatan rendah. (Low Mold Open Velocity).

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 23

Sebelum posisi cetakan terbuka penuh, maka gerakan membuka cetakan harus perlahan agar tidak terjadi overlap atau posisi terbuka yang “kelebihan”. Kecepatan rendah ini juga dimasudkan agar posisi terbuka penuh adalah stabil posisinya dari satu siklus ke siklus kerja berikutnya. Hal ini untuk mempermudah kerja Robot disaat mengambil produk dari dalam cetakan.

6. Gerakan melepas produk dari dalam cetakan (Ejection).

Ejector mendorong produk dari sisi Core agar mudah diambil, tentu saja

produk harus menempel pada sisi Core ketika cetakan terbuka, dan bukan menempel pada sisi Cavity. Walaupun bisa saja dibuat produk nya menempel pada sisi Cavity, tentu aja dengan pertimbangan produk dan design cetakan yang dirancang demikian. Proses Ejection ini pun terdapat parameter yang dapat kita atur, yaitu : Jarak, tekanan hidroliknya, kecepatan, dan berapa kali mendorongnya. Parameter ini tentu saja tergantung kebutuhan dan bentuk produknya. Maka 1 siklus Proses Injeksi Plastik telah selesai, atau juga biasa di sebut 1 Shot. Dalam keadaan operasi Full Auto dengan menggunakan Robot sebagai pengambil produk, maka akan kembali ke proses 1 yaitu menutup cetakan dan seterusnya berulang-ulang, atau terus menerus hingga plastik pellet habis. Atau proses produksi telah dimulai untuk menghasilkan jumlah produk yang banyak, tergantung pesanan.

2.1.4 Parameter proses injection molding

Untuk memperoleh benda cetak dengan kualitas hasil yang optimal, perlu mengatur beberapa paramater yang mempengaruhi jalannya proses produksi tersebut. Parameter-parameter suatu proses tentu saja ada yang berperan sedikit

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 24

dan adapula yang mempunyai peran yang signifikan dalam mempengaruhi hasil produksi yang diinginkan. Biasanya orang perlu melakukan beberapa kali percobaan

hingga ditemukan parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak. Adapun parameter-parameter yang berpe-ngaruh terhadap proses produksi plastik melalui metoda injection molding adalah:

a. Temperatur leleh (melt temperature)

Melt temperature adalah batas temperatur dimana bahan plastik mulai

meleleh kalau diberikan enegi panas. b. Batas tekanan (pressure limit)

Pressure limit adalah batas tekanan udara yang perlu diberikan untuk

menggerakkan piston guna menekan bahan plastik yang telah dileleh-kan. Terlalu rendah tekanan, maka bahan plastik kemungkinan tidak akan keluar atau terinjeksi ke dalam cetakan. Akan tetapi jika tekanan udara terlalu tinggi dapat mengakibatkan tersemburnya bahan plastik dari dalam cetakan dan hal ini akan berakibat proses produksi menjadi tidak efisien.

c. Waktu tahan

Waktu Tahan adalah waktu yang diukur dari saat temperatur leleh yang di-set telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 25

dipanaskan. Dikhawatirkan jika waktu tahan ini terlalu cepat maka sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya, sehingga akan memper-sulit jalannya aliran bahan plastik dari dalam nozzle

d. Waktu Penekanan

Waktu penekanan adalah durasi atau lamanya waktu yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Pengaturan waktu penekanan bertujuan untuk meyakinkan bahwa bahan plastik telah benar-benar mengisi ke seluruh rongga cetak. Oleh karenanya waktu penekanan ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Makin besar ukuran cetakan makin lama waktu penekan yang diperlukan.

e. Temperatur cetakan (mold temperature)

Mold Temperature yaitu temperatur pemanasan awal cetakan sebelum dituangi

bahan plastik yang meleleh.

f. Kecepatan injeksi (injection rate)

Injection rate yaitu kecepatan lajunya bahan plastik yang telah meleleh

keluar dari nozzle untuk mengisi rongga cetak. Untuk mesin-mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini.

g. Backpressure (Tekanan balik)

Backpressure adalah tekanan yang terjadi dan sengaja dibuat atau di adjust

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 26

Backpressure ini aktif atau diaktifkan pada mode operasi Semi-Auto atau

Full-Auto. Bila diaktifkan pada saat Manual Charging, maka yang terjadi adalah

Drolling, yaitu keluarnya material plastik cair dari lubang Nozzle tanpa

mundurnya Screw atau Screw mundur tetapi memakan waktu lama untuk mencapai Shot Size.

Back Pressure berfungsi sebagai :

1. Pencampuran atau Mixing material menjadi lebih baik, homogen, kualitas kepadatan material plastik cair lebih baik dan siap untuk proses injection.

2. Shot Size yang konsisten, atau tetap, atau stabil sebagai jaminan untuk

Shot-Shot berikutnya dengan kondisi yang sama besar Volume materialnya, berat

produk, dan dimensi produk yang dihasilkan. 3. Pencampuran warna Pigmen yang lebih baik.

4. Menghilangkan Gas atau udara yang ikut dalam proses Charging. Efek samping Backpressure adalah :

1. Terjadi peningkatan suhu Barrel dari setting suhu yang kita buat.

2. Peningkatan waktu Charging sehingga Cycle Time menjadi lebih panjang. 3. Dapat berakibat Drolling pada saat Mold Open.

2.1.5 Gaya dan Tekanan dalam Injection Mold

Dalam proses injection molding selalu dibutuhkan dan pemberian tekanan pada material plastik yang digunakan. Tekanan yang ada dalam silinder pemanas material (injection unit) didapat dari piston yang disebut juga screw yang dihubungkan dengan sebuah torak silinder hydrolik untuk mesin yang masih

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 27

menggunakan hydrolik system dan servo motor untuk mesin yang sudah menggunakan elektrik system. tekanan ini yang disebut sebagi tekanan injeksi(injection pressure)yang mendorong material plastik cair dalam silinder pemanas masuk kedalam rongga atau cavity dari cetakan (mold).

Tekanan injeksi yang searah atau sejajar sumbu mesin atau mold (aksial) akan mengakibatkan atau berusaha membuka belahan cetakan (mold )yang ada, sedangkan arah yang bersilangan terhadap sumbu mesin mungkin akan saling menetralisir sehingga bisa kita anggap mempunyai resultat nol (seimbang). Tekanan yang menimbulkan gaya untuk membuka mold ini harus kita atasi dengan sebaik-baiknya, karena kalau tidak, kita tidak akan bisa mendapatkan hasil injeksi yang diharapkan. Cetakan (mold) akan selalu terbuka dan material yang diinjeksikan akan tumpah keluar dari rongga cavity dan terbuang. Maka diperlukan gaya penahan yang bisa menjaga mold selalu tertutup pada saat injeksi berlangsung. Gaya ini disebut : Clamping force atau locking force.

Besarnya clamping force ini sama dengan hasil kali tekanan injeksi dengan

jumlah luas area penampang proyeksi rongga cavity pada bidang yang tegak lurus dengan sumbu mold. Sehingga bila dirumuskan :

F = p . A proyeksi (N)………..………..( 2.1 )

Sumber : Moerbani, J., 1999, Plastic Moulding, Diktat Kuliah hal.8, Akademi Teknik Mesin Industri (ATMI) Surakarta.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 28

Untuk mold yang memiliki slider atau penggerak ke samping sebeagai pembentuk lubang misalnya, maka kemungkinan gaya kesamping yang ditimbulkan harus pula diperhitungkan, sehingga dalam memberi ukuran cavity,

core dsb biasa cukup aman dalam penggunaannya.

Sebagai contoh kita akan membuat mold sebuah contener berbentuk kotak dengan ukuran dasar (alas) 20 x 15 cm dan tingginya 50 cm seperti yang biasa dugunakan untuk kotak baterai(accu)

a. Perhitungan clamping force

Luas alas =luas penampang proyeksi = 20 x 15 = 300 cm²

Clamping force : F = 400 bar x 300 cm² = 40 N/mm² x 30’000 mm² =

1200 kN atau 120 ton

2.1.6 Perkiraan Jarak Plasticizing

Pada proses injection perkiraan jarak plasticizing sangat penting karena

plasticizing yang berlebihan bisa menyebabkan over pack pada saat material

mendingin yang akhirnya mold menjadi rusak, dan sebaliknya pada design mold tertentu mensyaratkan produk terisi penuh/tidak ada short mold agar produk tidak tertinggal dibagian fix plate sedangkan plasticizing yang kurang adalah penyebab terjadinya short mold

Untuk bias memperkirakan jarak plasticizing, kita harus mengetahui : 1. Rumus volume produk (termasuk runner) yaitu :

Volume(V) = Berat produk termasuk runner(W):berat jenis material (w)

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 29

Volume(V) = Luas alas (A) x Jarak plasticizing (L)

Maka didapatkan jarak plastcizing yaitu :

Jarak plasticizing (L) = Berat produk termasuk runner (W) / berat jenis (w) x

Luas alas (A)………..(2.2)

Sumber : Arya,2009. Plastic Injection Molding Course. URL:

http//arya20.webs.com/apps/blog/

Sebagai contoh : Pada mesin electric injection mold, memiliki ukuran diameter

screw 40 mm, dibuat produk berbahan baku polypropylene(PP), dengan berat

produk 30 gr dan berat runner 5 gr, berapa kira-kira jarak plasticizingnya…? Jawab,

Diameter screw 40 mm,r 20 mm 𝐴 = 𝜋𝑟2

A = 3.14 x 20 = 1256 mm²

Berat produk termasuk runner (W) = 35 gr

Berat jenis material PP (w)=0.75 gr/cm³)=0.00075gr/mm³ Jarak plasticizing :

L = W : (w x A)

= 35 : ( 0.00075 x 1256 ) = 35 : 0.94

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 30

2.2 Waktu Proses (Cycle Time)

Waktu siklus (cycle time) adalah waktu yang dibutuhkan oleh suatu mesin untuk membuat suatu produk. Waktu siklus injection molding, terbagi dalam beberapa phase yang saling berhubungan yaitu:

a. Closing the mold

Male mold bergerak maju ke arah female mold (proses menutupnya mold) b. Injection time

Waktu yang dibutuhkan screw untuk menekan material plastik yang telah dilelehkan masuk kedalam mold cavity. Injection time ini dipengaruhi oleh

injection stroke, injection speed dan injection pressure. c. Cooling time

Waktu yang diperlukan untuk mendinginkan mold dan produk. Pendinginan

mold sebenarnya sudah berlangsung terus menerus, karena air sebagai media

pendingin selalu bersikulasi, sehingga waktu pendinginan mold ini hanya berfungsi selama mold sudah terisi material dan diatur bersamaan dengan waktu

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 31

2.3 Material Plastik

2.3.1 Pengertian dan Sifat – Sifat Plastik

Istilah plastik mencakup semua bahan yang mampu dibentuk. Dalam pengertian yang lebih luas, plastik mencakup semua bahan sintetik organik yang berubah menjadi plastis setelah dipanaskan dan mampu dibentuk dibawah pengaruh tekanan. Molekul – molekul yang menyusun plastik adalah rantai karbon panjang yang membuat plastik banyak memiliki sifat – sifat yang baik. Pada umumnya material yang tersusun dari molekul rantai panjang disebut

polymer.

Istilah plastik berasal dari kata plasticus (daratin yang berarti dapat dibentuk) dan plasticos (dari bahasa yunani yang berarti membentuk (to mold) atau sesuai untuk membentuk plastik dapat dibuat dibuat keras seperti batu, kuat seperti baja, transparan seperti gelas atau kaca, ringan seperti kayu, dan elastis seperti karet. Selain itu, plastik juga memiliki beberapa karakteristik yang lain seperti (Richardson 4) :

a. Tahan air

b. Memiliki sifat-sifat listrik yang baik, nilai impak dan kekuatan yang tinggi c. Sangat tahan terhadap suhu, bahan-bahan kimia dan korosi

d. Dapat diproduksi dengan berbagai macam warna ditambahkan pelarut, pelumas, plastiser atau bahan pengisi sesuai dengan komposisi yang diinginkan untuk pembuatan suatu produk.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 32

e. Memilki berat jenis rendah ( 0,9 g/cm³ - 2,2 g/cm³) dimana ini adalah jenis terendah dibandingkan bahan logam dan keramik.

f. Membutuhkan sedikit energy untuk produksi bahan mentah. g. Dapat didaur ulang.

2.3.2 Klasifikasi plastik

Semua plastik, dibuat dengan penambahan (addition) atau dengan

condentation polymerization. Plastik dibagi dalam dua kelompok yaitu thermoplastic dan thermosetting plastic. Kedua kelompok plastik ini memiliki

respon/reaksi yang berbeda terhadap panas. Thermoplastic dapat berulangkali dilunakkan dengan pemanasan dan dikeraskan dengan pendinginan. Di sisi lain,

thermosetting plastik menjadi keras secara permanent setelah dipanaskan.

Alasan yang mendasar dari respon masing-masing kelompok terhadap panas yaitu karena struktur kimia dari plastic. Molekul thermoplastic sedikit bercabang atau linier sehingga tidak saling mengikat satu sama lain ketika dipanaskan. Plastik tipe ini dapat dilunakkan dan dikeraskan berulang-ulang. sehingga merupakan jenis plastik yang dapat di daur ulang.

Thermosetting plastic terdiri dari molekul rantai kimia saling mengikat satu

sama lain (cross-link) ketika dipanaskan. Ketika thermosetting plastic saling mengikat (cross-link) molekul-molekul membentuk suatu jaringan tiga dimensi yang permanent dan dapat dianggap sebagai molekul raksasa, sehingga hanya sekali dibentuk tidak dapat dirubah lagi. Oleh karena itu, thermosetting plastic

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 33

sering digunakan untuk membuat produk yang tahan panas, dimana plastik ini dapat dipanaskan sampai temperature 200⁰C tanpa meleleh.

Dengan keunggulan thermoplastic yang telah disebutkan diatas,

thermoplastic mempunyai permintaan yang lebih tinggi karena dapat dilunakkan

dan di daur ulang. Salah satu contoh jenis thermoplastic adalah PS (polistyrene). Material PS inilah yang digunakan untuk mencetak produk kemasan tersebut. Pada dasarnya plastik secara umum digolongkan ke dalam 3 (tiga) macam dilihat dari temperaturnya yakni :

1. Bahan Thermoplastik (Thermoplastic)

Adalah polimer yang akan melunak bila dipanaskan dan setelah didinginkan akan dapat mengeras dan menjadi rapuh. Proses tersebut dapat terjadi berulang kali, sehingga dapat dibentuk ulang dalam berbagai bentuk cetakan yang berbeda sehingga dapat diperoleh produk polimer baru. Polimer termoplastik tidak memiliki sambungan – sambungan antar rantai polimernya. Memiliki struktur molekul linear atau bercabang.

Polimer termoplastik memiliki sifat – sifat khusus sebagai berikut: Berat molekul kecil

Tidak tahan terhadap panas Jika dipanaskan akan melunak Jika didinginkan akan mengeras Fleksibel

Mudah diregangkan Titik leleh rendah

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 34

Dapat dibentuk ulang

Contoh bahan thermoplastik adalah : Polistiren, Polietilen,

Polipropilen, Nilon, Plastik fleksiglass dan Teflon.

2. Bahan Thermoseting (Thermosetting)

Polimer thermosetting adalah polimer network. Mereka menjadi keras secara permanen selama pembentukannya dan tidak melunak ketika dipanaskan Polimer network mempunyai crosslink kovalen di antara rantai polimer yang berdekatan. Selama pemanasan, ikatan ini mengikat rantai polimer menjadi satu untuk menahan gerakan vibrasi dan rotasi rantai pada temperature tinggi. Hal inilah yang menjadi penyebab mengapa material tidak melunak ketika dipanaskan. Crosslink biasanya dominan, 10 hingga 50% unit pengulanang rantai mengalami crosslink. Hanya pemanasan yang berlebih yang akan menyebabkan beberapa ikatan crosslink dan polimer itu sendiri mengalami degradasi.

Polimer termoset biasanya lebih keras dan kuat daripada termoplastik dan

mempunyai stabilitas dimensional yang lebih baik. Kebanyakan polimer crosslink dan network termasuk vulcanized rubbers, epoxies, dan phenolics and beberapa

resin polyester adalah termosetting.

Contoh bahan thermosetting adalah : Bakelit, Silikon dan Epoksi. Polimer thermosetting adalah polimer network. Mereka menjadi keras secara permanen selama pembentukannya dan tidak melunak ketika dipanaskan.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 35

3. Bahan Elastis (Elastomer) yaitu bahan yang sangat elastis.

Contoh bahan elastis adalah : karet sintetis. Polimer memiliki beberapa karakteristik untuk menggambarkan sifat fisik dan sifat kimianya. Sifat-sifat tersebut akan mempengaruhi aplikasi penggunaan polimer tersebut.

Karakteristik polimer antara lain : 1. Crystallinity (kristalinitas)

Struktur polimer yang tidak tersusun secara teratur umumnya memiliki warna transparan. Karakteristik ini membuat polimer dapat digunakan untuk berbagai aplikasi seperti pembungkus makanan, kontak lensa dan sebagainya. Semakin tinggi derajat kristalisasinya, semakin sedikit cahaya yang dapat melewati polimer tersebut. Polimer sintetis sering digolongkan sebagai kristalin, pada kenyataanya terdiri atas campuran kristalin bisa diketahui dari fraksi berat atau fraksi volume kristalin. Sedikit sekali polimer sintetis hanya terdiri dari kristalin saja. Kristalin polimer dapat dikarakterisasi dari derajat kristalinitasnya, dimulai dari nol (0) (sama sekali tidak kristal) sampai dengan kristal penuh. Terdapat banyak faktor yang dapat menentukan jumlah Kristal atau derajat kristalinitasnya komponen plastik,diantaranya:

Kecepatan pendinginan, butuh waktu rantai polimer untuk mengecil

(unfold). Jika proses pendinginan dibuat lebih cepat dari semestinya

maka jumlah Kristal yang terbentuk akan sedikit.

Aditif, beberapa aditif dapat menaikkan derajat kristalinitas. Ada

beberapa justru mengganggu terhadap pembentukan Kristal sehingga derajat kristal menjadi kecil.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 36

Tipe polimer, material berbeda dapat membentuk kristalinitas tinggi ataupun rendah. Semua tergantung kepada struktur molekul.

2. Thermosetting dan Thermoplastic (Daya tahan terhadap panas)

Berdasarkan ketahanannya terhadap panas, polimer dibedakan menjadi

polimer thermoplastic dan thermosetting.Polimer thermoplastic dapat melunak

bila dipanaskan, sehingga jenis polimer ini dapat dibentuk ulang.Sedangkan

polimer thermosetting setelah dipanaskan tidak dapat dibentuk ulang.

Ketahanan polimer terhadap panas ini membuatnya dapat digunakan pada berbagai aplikasi antara lain untuk insulasi listrik, insulasi panas, penyimpanan bahan kimia dan sebagainya.

3. Branching (percabangan)

Semakin banyak cabang pada rantai polimer maka densitasnya akan semakin kecil. Hal ini akan membuat titik leleh polimer berkurang dan elastisitasnyabertambah karena gaya ikatan intermolekularnya semakin lemah. 4. Tacticity (taktisitas)

Taktisitas menggambarkan susunan isomerik gugus fungsional dari rantai karbon. Ada tiga jenis, yang pertama taktisitas yaitu isotaktik dimana gugus-gugus subtituennya terletak pada satu sisi yang sama, isotaktik biasanya memiliki konfigurasi heliks dalam bentuk semikristal, terdiri dari 100% meso

diads. Yang kedua sindiotaktik dimana gugus-gugus subtituennya lebih

teratur,subtituennya berada berselang seling, makro molekul terdiri dari 100%

of raceme diads dan yang ketiga ataktik dimana gugus-gugus subtituennya

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 37

Taktisitas dapat diukur menggunakan proton atau Carbon-13 NMR. Teknik ini memungkinkan untuk mengkuantifikasi penyebaran taktisitas dengan jalan membandingkan puncak atau jarak integral dikenal sebagai diads (r,m), triads (mm,rm+mr, rr) tergantung pada resolusi spectrum.

Beberapa keuntungan plastik (Ilham, 2007) adalah : 1. Massa jenis rendah ( 0,9 g/cm³- 2,2 g/cm³ )

2. Tahan terhadap arus listrik dan panas, memiliki sedikit elektron bebas untuk mengalirkan panas dan arus listrik.

3. Tahan terhadap korosi kimia karena tidak terionisasi untuk membentuk elektron kimia. Pada umumnya tahan terhadap larutan kimia, dan logam juga sangat sukar untuk larut.

4. Mempunyai permukaan dan penampakan yang sangat baik dan mudah diwarnai.

Kerugian plastik (Ilham, 2007) adalah : 1. Modulus elastisnya rendah.

2. Mudah mulur (Creep) pada suhu kamar rendah. 4. Mudah patah pada sudut bagian yang tajam.

Secara umum Thermoplastic tidak tahan terhadap temperatur tinggi, kecuali Teflon. Bahan-bahan Thermoplastic akan meleleh bila dipanaskan pada temperatur tinggi, sedangkan pada bahan-bahan Thermosetting tidak terbakar tapi akan terpisah dan hancur. Temperatur pelelehan dan pemisahan untuk bahan-bahan plastik jauh lebih rendah dibandingkan baja.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 38

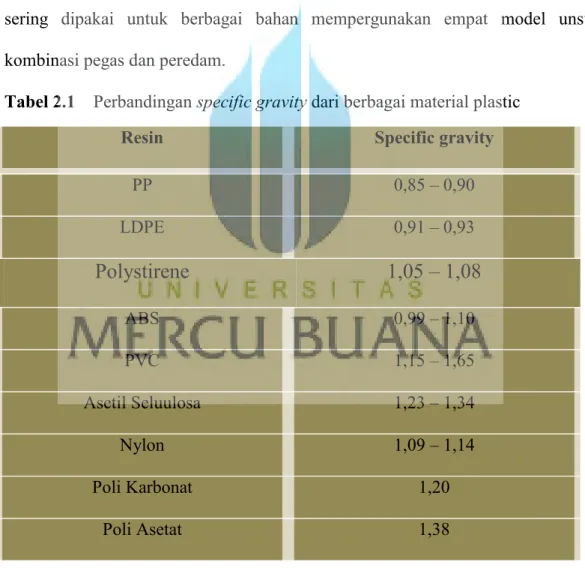

Plastik akan memanjang (Creep) pada temperatur kamar. Kecenderungan bahan plastik akan mulur bila temperaturnya naik menunjukkan bahwa perubahan kecil saja pada temperatur dapat mempengaruhi sifat-sifat fisik bahan. Pengaruh temperatur dan laju regangan pada tegangan tarik harus dievaluasi dengan baik bila plastik akan digunakan. Pertama terjadi deformasi elastis seketika, diikuti deformasi melar, setelah waktu tertentu apabila tegangan hilang dari benda uji sebagian akan kembali ke bentuk semula setelah waktu yang lama.

Cara deformasi seperti ini banyak ditemukan, suatu garis pendekatan yang sering dipakai untuk berbagai bahan mempergunakan empat model unsur kombinasi pegas dan peredam.

Tabel 2.1 Perbandingan specific gravity dari berbagai material plastic Resin Specific gravity

PP 0,85 – 0,90 LDPE 0,91 – 0,93

Polystirene

1,05 – 1,08

ABS 0,99 – 1,10 PVC 1,15 – 1,65 Asetil Seluulosa 1,23 – 1,34 Nylon 1,09 – 1,14 Poli Karbonat 1,20 Poli Asetat 1,38 Sumber : http://mesinunimus.files.wordpress.com/2008/02/sifat-karakteristik-material plastik.pdfTUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 39

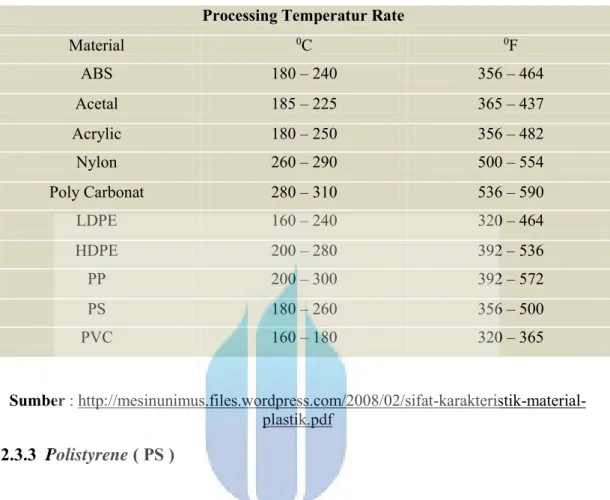

Tabel 2.2 Temperatur Leleh Proses Termoplastik

Processing Temperatur Rate

Material 0C 0F ABS 180 – 240 356 – 464 Acetal 185 – 225 365 – 437 Acrylic 180 – 250 356 – 482 Nylon 260 – 290 500 – 554 Poly Carbonat 280 – 310 536 – 590 LDPE 160 – 240 320 – 464 HDPE 200 – 280 392 – 536 PP 200 – 300 392 – 572 PS 180 – 260 356 – 500 PVC 160 – 180 320 – 365 Sumber : http://mesinunimus.files.wordpress.com/2008/02/sifat-karakteristik-material-plastik.pdf 2.3.3 Polistyrene ( PS )

Polistyrene adalah sebuah polimer dengan monomer stirena, sebuah

hidrokarbon cair yang dibuat secara komersial dari minyak bumi. Pada suhu ruangan,

polistirena biasanya bersifat termoplastik padat, dapat mencair pada suhu yang lebih

tinggi. Stirena tergolong senyawa aromatik. Polistirena padat murni adalah sebuah plastik tak berwarna, keras dengan fleksibilitas yang terbatas yang dapat dibentuk menjadi berbagai macam produk dengan detil yang bagus.

Penambahan karet pada saat polimerisasi dapat meningkatkan fleksibilitas dan ketahanan kejut. Polistirena jenis ini dikenal dengan nama HighImpact

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 40

beraneka warna melalui proses compounding Polistirena banyak dipakai dalam produk-produk elektronik sebagai casing, kabinet dan komponen-komponen lainya. Peralatan rumah tangga yang terbuat dari polistirena, antara lain :sapu, sisir, baskom, gantungan baju, ember,kemasan kue.

Polistyrene adalah hasil polimerisasi dari monomer-monomer stirena,

dimana monomer stirena-nya didapat dari hasil proses dehidrogenisasi dari etil

benzene ( dengan bantuan katalis ), sedangkan etil benzene-nya sendiri merupakan

hasil reaksi antara etilena dengan benzene (dengan bantuan katalis).

Sifat-sifat umum dari polistyrene : 1. Sifat mekanis

Sifat-sifat mekanis yang menonjol dari bahan ini adalah kaku, keras, mempunyai bunyi seperti metallic bila dijatuhkan.

2. Ketahanan terhadap bahan kimia

Ketahanan Polistyrene terhadap bahan-bahan kimia umumnya tidak sebaik ketahanan yang dipunyai oleh PP atau PE. Polistyrene larut dalam eter,

hidrokarbon aromatic dan chlorinated hydrocarbon. Polistyrene juga mempunyai

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 41

3. Abrasion resistance

Polistyrene mempunyai kekuatan permukaan relative lebih keras

dibandingkan dengan jenis termoplastik yang lain. Meskipun demikian, bahan ini mudah tergores.

4. Transparansi

Sifat optis dari Polistyrene adalah mempunyai derajat transparansi yang tinggi, dapat melalui semua panjang gelombang cahaya. Disamping itu dapat memberikan kilauan yang baik yang tidak dipunyai oleh jenis plastik lain.

5. Sifat elektrikal

Karena mempunyai sifat daya serap air yang rendah maka polistyrene digunakan untuk keperluan alat-alat listrik. Polistyrene foil digunakan untuk

spacers, slot liners dan covering dari kapasitor, koil dan keperluan radar.

6. Ketahanan panas

Polistyrene mempunyai softening point rendah (90⁰C) sehingga polistyrene tidak digunakan untuk pemakaian pada suhu tinggi, atau misalnya

pada makanan yang panas. Suhu maksimum yang boleh dikenakan dalam pemakaian adalah 75⁰C. Disamping itu, Polistyrene mempunyai sifat konduktifitas panas yang rendah.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 42

Gambar 2.8 Bentuk butiran material PS (Polistyrene) Sumber : Atas Berkenan PT Biggy Cemerlang

2.4 Penyusutan / Shrinkage

Material – material thermoplast dan thermosets tersebut dibentuk dengan proses pencetakan, dimana pada proses tersebut akan terjadi proses perubahan bentuk dan proses penyusutan. Dan semua material plastik akan mengalami proses penyusutan selama proses pendiginan di dalam dan luar cetakan, penyusutan ini akan menyebabkan ukuran-ukuran produk yang dihasilkan mengalami perubahan – perubahan dengan besaran yang sangat variatif, untuk mengantisipasi hal tersebut dapat dilakukan dengn cara menambahkan ukuran yang akan dibuat dicetakan injeksi, namun sebelumnya harus diketahui dulu material plastik yang digunakan dan karakteristiknya, baru dapat ditentukan penambahan ukuran, besaran angka penyusutan dapat dilihat pada tabel berikut.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 43

Tabel 2.3 Perbandingan Nilai Shrinkage Dari Berbagai Bahan

POLYMER Penyusutan

rerata linear (%) Serapan air Serapan air ijin

(%) (%) PS 0.5 0.1 0.05 ABS 0.5 0.25 0.2 Nylon 66 1.5 1.5 0.15 PE 2.5 0.55 <0.01 PP 1.8 0.5 <0.01 PVC 2.5 0.1 0.07 PC 0.6 0.2 0.02 PET 2 0.1 0.005 Sumber : http://desainmold.blogspot.com/2010/02/penyusutan-bahan-shrinkage.html

Rumus untuk menghitung penyusutan/shrinkage material plastik sbb :

S

=

𝐿𝑚−𝐿𝑝𝐿𝑚𝑥 100 (%)

,

………..……( 2.3 )dimana : S = nilai shrinkage/penyusutan Lm = ukuran panjang mold Lp = ukuran panjang produk

Sumber : http://desainmold.blogspot.com/2010/02/penyusutan-bahan-shrinkage.html

Penyusutan material plastik yang terjadi akan saling tarik menarik antara dinding yang satu dengan dinding yang lainnya, antar kontur atau bentuk produk,

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 44

sehingga banyak faktor yang dapat mempengaruhi proses ini. Adapun faktor-faktor yang dapat mempengaruhi penyusutan adalah :

Material type, jenis material plastik yang digunakan menjadi faktor

utama pada saat perancangan cetakan plastik,karena setiap material plastik memeiliki penyusutan yang berbeda-beda.

Wall Thickness, ketebalan dinding produk semakin besar tingkat

penyusutan akan semakin besar pula(sinkmark)

Product contour, semakin banyak kontur dapat mengurangi proses

penyusutan, karena dapat menahan laju penyusutan produk.

Cooling time process, waktu proses pendinginan didalam dan

diluar mold.

Cooling channel and circulation, jalur sirkulasi proses media

pendinginan, semakin banyak jalur cooling akan mempercepat laju penyusutan.

Plastik merupakan bahan yang tergantung pada perubahan suhu. Penyusutan terjadi akibat perubahan densitas dari temperatur proses ke temperatur ruang. Nilai shrinkage bahan semi kristal lebih besar dari bahan amorphus.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 45

Amorphus memiliki struktur yang tidak teratur. (PS; S = 0,5 %) Gambar 2.9 Penyusutan Amorphus vs Semikristal

Sumber:http://desainmold.blogspot.com/2010/02/penyusutan-bahan-shrinkage.html

Gambar 2.10 Penyusutan Amorphus vs Semikristal

Sumber : http://desainmold.blogspot.com/2010/02/penyusutan-bahan-shrinkage.html

Semi kristal, terdapat bagian yang tersusun rapi dan teratur (PE; S =2,0 %)

Selain itu nilai penyusutan atau shrinkage dapat dikurangi dengan menambahkan penguat pada plastik. Sehingga bahan amorphus pun bisa lebih kecil nilai shrinkage-nya. Bahan penguat yang bisa dipergunakan antara lain: fiberglass / serat kaca, dsb.

TUGAS AKHIR

2014

Program Teknik Mesin

Universitas Mercubuana Page 46

Gambar 2.11 Plastik dengan penguat (reinforced)

Sumber : http://desainmold.blogspot.com/2010/02/penyusutan-bahan-shrinkage.html