BAB III

PERANCANGAN DAN PEMBUATAN REAKTOR

GASIFIKASI

3.1 Perancangan Reaktor Gasifikasi

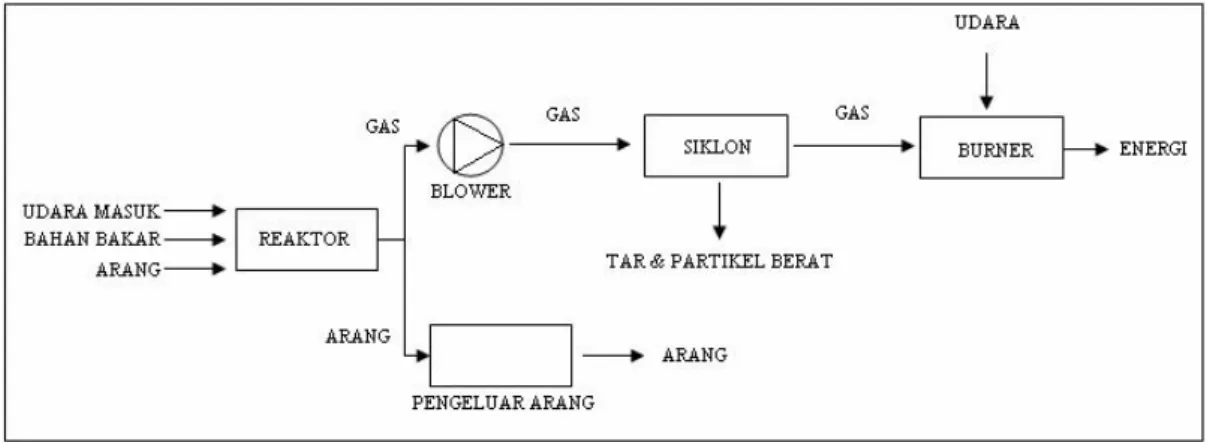

Reaktor gasifikasi yang akan dibuat dalam penelitian ini didukung oleh beberapa komponen lain sehinga membentuk suatu sistem gasifikasi. Sistem gasifikasi yang akan dibuat terdiri atas tabung reaktor gasifikasi, sistem pengeluaran arang, siklon, blower, dan burner. Hal ini digambarkan dalam skema yang terdapat dalam Gambar 3.1.

Gambar 3.1 Skema reaktor gasifikasi

Dalam Gambar 3.1 di atas ditunjukkan prinsip kerja dari sistem gasifikasi yang akan dibuat. Udara, arang dan bahan bakar masuk ke dalam tabung reaktor dan bereaksi menghasilkan gas dan arang. Gas hasil reaksi dihisap oleh blower

dan menuju siklon, sedangkan arang hasil gasifikasi dikeluarkan melalui suatu mekanisme yang terdapat dalam sistem pengeluaran arang. Di dalam siklon gas hasil reaksi dan partikel-partikel berat seperti abu yang terbawa dan tar dipisahkan, sehingga menghasilkan gas pembakaran yang bersih. Gas keluaran siklon kemudian dicampur dengan udara di dalam burner untuk kemudian dibakar.

Prinsip kerja dari reaktor gasifikasi yang dirancang dalam penelitian ini merupakan pengembangan dari prinsip kerja dari reaktor gasifikasi milik Willy Adriansyah. Untuk itu dilakukan percobaan gasifikasi campuran bonggol jagung dan sekam padi menggunakan reaktor gasifikasi milik Willy Adriansyah sebelum melakukan perancangan dan pembuatan. Hal ini dilakukan untuk memperoleh masukan informasi yang berguna untuk penelitian ini.

Dari beberapa percobaan gasifikasi yang dilakukan, didapat informasi bahwa distribusi ukuran campuran bonggol jagung dan sekam padi yang tidak merata membuat proses gasifikasi menjadi sulit. Untuk itu perlu dilakukan perlakuan terhadap jagung berupa pemotongan bonggol jagung ke dalam ukuran 3x3cm. Hal ini dilakukan untuk lebih menyeragamkan distribusi ukuran campuran bonggol jagung dan sekam padi, dan membuat bara api dalam reaktor lebih cepat merata dan gas hasil gasifikasi yang terbentuk cenderung konstan.

Reaktor gasifikasi yang digunakan dalam percobaan ditunjukkan dalam Gambar 3.2(a), sedangkan dalam Gambar 3.2(b) dan 3.2(c) ditunjukkan bahan bakar yang digunakan dalam percobaan.

(a) (b) (c)

Gambar 3.2 (a) Reaktor gasifikasi milik WillyAdriansyah, (b) Potongan bonggol jagung, (c) Sekam padi

3.1.1 Reaktor Gasifikasi

Dalam penelitian tugas akhir ini, tipe reaktor yang dipilih adalah reaktor tipe

downdraft. Pemilihan tipe ini dilakukan karena gas yang diperoleh lebih bersih. Kelebihan lainnya adalah, reaktor tipe ini dapat dikembangkan menjadi reaktor yang bekerja secara berkesinambungan melalui pengembangan lebih lanjut.

Terdapat beberapa kriteria yang harus dimiliki oleh reaktor gasifikasi. Kriteria tersebut adalah reaktor gasifikasi mampu menghasilkan daya yang besar dengan waktu operasi yang relatif lama, serta memiliki kerugian panas yang kecil akibat konduksi pada dinding. Untuk memperoleh daya keluaran yang besar dari reaktor gasifikasi, maka diameter reaktor harus cukup besar. Waktu operasi yang panjang dapat diperoleh dengan cara membuat reaktor gasifikasi yang tinggi. Sedangkan untuk memperkecil kerugian panas konduksi pada dinding reaktor, dibutuhkan insulasi yang tebal.

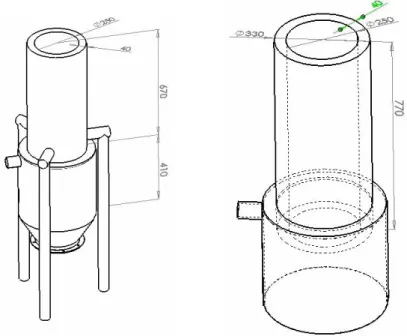

Spesifikasi reaktor gasifikasi yang dipilih mengikuti spesifikasi reaktor gasifikasi milik Belonio[7]. Dimensi-dimensi seperti diameter, tinggi, serta tebal insulasi reaktor gasifikasi yang dipilih, ditunjukkan dalam Gambar 3.3. Diameter reaktor dipilih sebesar 250 mm sedangkan tinggi reaktor gasifikasi sebesar 770 mm seperti yang terlihat dalam sketsa reaktor dalam Gambar 3.3. Sementara tebal insulasi dipilih sebesar 40 mm.

Material yang dipilih dalam perancangan reaktor gasifikasi ini adalah baja karbon rendah dalam bentuk pelat. Sedangkan campuran semen, pasir dan arang sekam, digunakan sebagai meteri insulasi. Ketiga komposisi tersebut dicampur dengan air, lalu dicor ke dalam ruang antara dua buah pelat anulus.

3.1.2 Mekanisme Pengeluar Arang

Karakteristik arang hasil gasifikasi sekam padi dan bonggol jagung sedikit berbeda. Arang hasil gasifikasi sekam padi berukuran kecil, sedangkan arang hasil gasifikasi bonggol jagung lebih besar. Agar memperoleh ukuran yang halus dan merata dari campuran arang, maka dilakukan penggerusan dalam ruangan penampung arang.

Setelah diperoleh arang yang lebih halus, arang dikeluarkan menggunakan prinsip pneumatic conveyor. Prinsip kerja ini digambarkan dalam Gambar 3.4. Dalam skema yang digambarkan tampak bahwa setelah arang digerus, arang dikeluarkan bersama aliran udara menggunakan blower. Aliran udara harus diarahkan sedemikian rupa sehingga aliran udara tidak mengalir masuk ke dalam reaktor gasifikasi yang dapat memicu terjadinya pembakaran bahan bakar di dalam reaktor.

Gambar 3.4 Skema sistem pembuang arang

3.1.3 Perancangan Burner

Burner adalah alat yang digunakan untuk membakar gas hasil gasifikasi. Di dalam burner gas dicampur dengan udara dengan tujuan agar gas memperoleh oksigen untuk melakukan proses pembakaran. Hal ini menyebabkan ketika campuran gas dan udara tersebut dipantik, gas tersebut akan terbakar.

Dalam perancangan sebuah burner, kita harus memeperhatikan ukuran, jumlah dan letak bukaan yang disediakan untuk pemasukan udara. Bukaan yang disediakan untuk pemasukkan udara harus mampu membuat udara pembakaran masuk dalam jumlah yang berlebih untuk memastikan semua gas terbakar habis. Untuk memperoleh pembakaran yang sempurna, maka gas hasil gasifikasi harus tercampur dengan baik dengan udara di dalam burner. Hal ini dapat dilakukan dengan memperhatikan letak pemasukan udara. Cara lain yang biasa digunakan untuk memperoleh campuran yang homogen di dalam sebuah burner adalah dengan menggunakan swirl.

Sebelum melakukan perancangan burner untuk reaktor gasifikasi yang dirancang, terlebih dahulu dilakukan percobaan pembakaran gas keluaran reaktor dengan menggunakan burner yang digunakan pada reaktor prototipe. Burner yang digunakan ini mempunyai diameter sebesar 70mm dengan panjang 200mm dengan lubang pemasukan udara yang terletak di buritan.

Melalui percobaan yang dilakukan didapat api pembakaran yang sangat tidak konstan. Hal ini dapat disebabkan karena kekurangan pasokan udara untuk pembakaran atau karena udara belum tercampur sempurna dengan gas hasil gasifikasi.

Dalam proses perancangan yang dilakukan, diputuskan untuk membuat

burner lebih panjang agar diperoleh waktu yang cukup bagi gas untuk bercampur dengan udara pembakaran. Selain itu diameter burner juga dibuat lebih besar karena gas yang dihasilkan reaktor gasifikasi hasil rancangan lebih banyak dibandingkan gas yang dihasilkan reaktor prototipe. Selain itu lubang pemasukkan udara pun ditambah agar gas dapat terbakar sempurna.

Dalam Gambar 3.5 ditunjukkan burner hasil perancangan dengan panjang 400mm dengan diameter 95mm. Pada burner hasil rancangan ini, udara pembakaran dipasok melalui dua buah pipa kecil yang terhubung pada badan

burner dan lubang-lubang kecil yang terletak dibagian buritan burner.

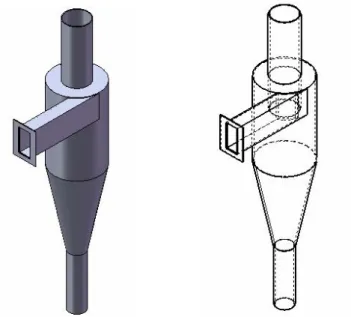

3.1.4 Siklon

Siklon merupakan bagian yang berfungsi sebagai pemisah antara debu dan tar dengan gas hasil gasifikasi. Siklon memanfaatkan gaya sentrifugal dan tekanan rendah yang dihasilkan oleh gerakan memutar untuk memisahkan material yang memiliki perbedaan massa jenis, ukuran, dan bentuk. Komponen ini sering digunakan karena sangat sederhana dan murah untuk dibuat[11]. Selain itu, siklon tidak memiliki bagian yang bergerak dan dapat dioperasikan dalam temperatur dan tekanan yang tinggi.

Prinsip kerja siklon dapat dilihat pada Gambar 3.6. Gas dengan kecepatan yang tinggi masuk melalui pipa yang memiliki jarak tertentu dengan sumbu siklon. Hal ini mengakibatkan aliran gas memiliki kecepatan sudut dan berputar dalam bentuk vortex. Material yang lebih besar atau memiliki massa jenis lebih besar akan terlempar keluar dan drag yang dihasilkan oleh udara berputar dan gaya gravitasi mengakibatkan material tersebut keluar melalui lubang bawah. Sedangkan material yang ringan keluar melalui lubang pipa ke atas.

Proses pemisahan melalui siklon membutuhkan aliran yang tunak. Kedua lubang keluaran juga sebaiknya memiliki tekanan yang sama agar tidak terjadi aliran balik.

Penambahan siklon dalam perancangan reaktor gasifikasi akan menghasilkan gas hasil gasifikasi yang lebih bersih. Spesifikasi siklon yang digunakan dalam reaktor merupakan adaptasi dari siklon yang digunakan pada reaktor gasifikasi sekam sistem kontinyu[13]. Hal ini didasarkan pada kemiripan bahan bakar reaktor yang digunakan. Berdasarkan hal tersebut, diharpkan siklon dapat bekerja dengan baik seperti ketika digunakan pada reaktor gasifikasi sekam sistem kontinyu.

Proses perancangan siklon yang digunakan dalam reaktor gasifikasi sekam sistem kontinyu dilakukan dengan mengikuti standar yang ada. Dalam Gambar 3.7 ditunjukkan bentuk dari siklon yang dirancang dalam reaktor gasifikasi sistem kontinyudan digunakan dalam reaktor gasifikasi hasil perancangan.

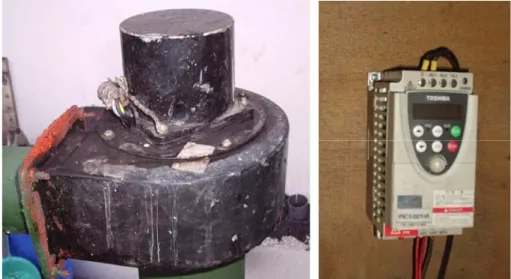

3.1.5 Pemilihan Blower dan Inverter

Untuk menghisap udara pembakaran dan gas hasil proses gasifikasi digunakan blower yang memiliki daya isap yang cukup. Daya isap blower harus disesuaikan dengan reaktor agar udara pembakaran yang terisap kurang dari yang dibutuhkan. Hal ini dimaksudkan agar terjadi pembakaran yang tidak sempurna dan gas hasil proses gasifikasi tidak ikut terbakar.

Jenis blower yang dipilih pada penelitian ini adalah blower sentrifugal tipe DE 100 dengan daya 40 watt. Untuk memudahkan penyesuaian daya isap blower,

ditambahkan alat berupa satu buah inventer yang berfungsi mengatur kecepatan putar kipas blower. Inventer yang dipilih adalah Toshiba Inventer tipe VFNC-2007P. Bentuk blower dan inverter dapat kita lihat pada Gambar 3.8.

Gambar 3.8 Blower dan Inverter

3.2 Proses Pembuatan Reaktor Gasifikasi 3.2.1 Proses Pembuatan Reaktor

Proses pembuatan tabung reaktor gasifikasi berawal dari proses pengelasan pelat baja berukuran 785x770x2mm sehingga membentuk silinder berongga.

Kemudian sebuah silinder yang lebih besar dibuat dari pelat baja berukuran 1036x770x2mm. Silinder yang lebih besar ini kemudian dilubangi di tiga tempat dengan jarak 120o. Tiga buah pipa sepanjang 160mm berdiameter luar 55mm dengan ketebalan 3mm dilas pada tiga lubang yang telah dibuat pada silinder. Ketiga pipa ini dijadikan sebagai penyangga reaktor.

Langkah selanjutnya adalah melakukan proses pengecoran untuk membentuk insulasi reaktor gasifikasi. Hal ini dilakukan dengan meletakkan silinder kecil di dalam silinder yang lebih besar sehingga membentuk annulus. Ruang annulus dan pipa yang tekah dilas kemudian dituangi campuran semen, abu sekam dan air. Campuran tersebut kemudian dibiarkan mengering dan mengeras.

Setelah tabung reaktor selesai dibuat, langkah selanjutnya adalah pembuatan ruang arang hasil gasifikasi. Sebuah pelat berbentuk cincin berukuran diameter dalam 330mm, diameter luar 430mm dan ketebalan 10mm dilas pada silinder luar tabung reaktor. Dibawah cincin tersebut sebuah pelat dengan ketebalan 2mm dilas pada lingkaran terluar cincin hingga membentuk tabung dengan ketinggian 400mm. Sebagai saluran keluar gas hasil gasifikasi, tabung tersebut dilubangi dan sebuah pipa dengan diameter dalam 2 inchi dilas pada lubang yang telah dibuat. Untuk memudahkan proses pembuangan arang, bagian dasar reaktor dibuat mengecil hingga membentuk kerucut. Bentuk reaktor dapat kita lihat pada Gambar 3.9.

Gambar 3.9 Reaktor gasifikasi

3.2.2 Proses Pembuatan Siklon

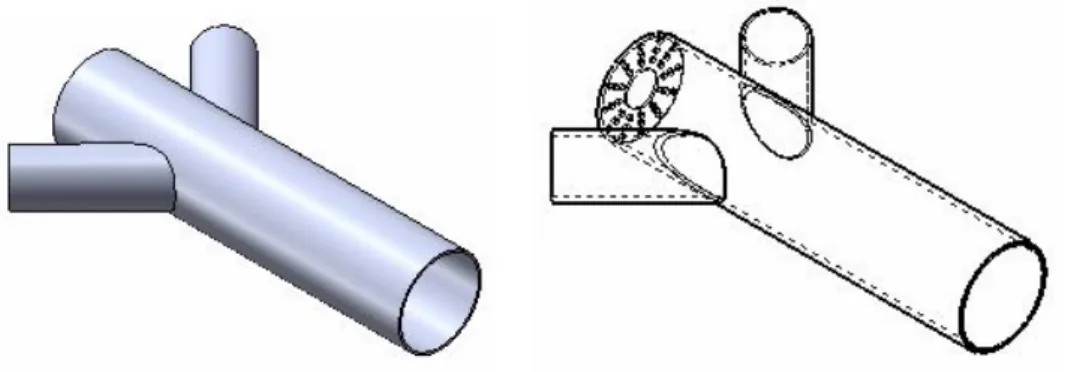

Proses selanjutnya adalah pembuatan siklon untuk dipasangkan pada pipa tempat keluarnya gas gasifikasi yang terdapat pada reaktor gasifikasi. Siklon yang ukurannya telah ditentukan melalui perancangan sebelumnya, dibuat melalui beberapa proses sederhana yaitu pengerolan, pemotongan dan pengelasan.

Bahan yang digunakan dalam pembuatan siklon ini adalah pelat baja dengan ketebalan 2mm. Pelat yang digunakan kemudian dipotong sesuai ukuran hasil perancangan untuk digunakan dalam pembuatan tiga buah silinder, sebuah konus, asaluran masuk siklon serta flens. Tiga buah silinder dengan diameter 75mm, 50mm, dan 150mm kemudian dibentuk dengan cara pengerolan pelat. Kemudian melalui pengerolan ini juga dibentuk sebuah konus yang akan menghubungkan silinder berdiameter 150mm dengan silinder berdiameter 50mm.

Setelah masing masing bagian dibentuk sesuai ukurannya, dilakukanlah proses pengelasan untuk menghubungkan pelat-pelat yang telah dibentuk. Maka siklon siap untuk dihubungkan ke reaktor gasifikasi.

3.2.3 Proses Pembuatan Burner

Burner hasil rancangan yang digunakan dibuat dari sebuah pelat yang dirol sehingga membentuk silinder. Kemudian, dinding silinder tersebut dilubangi pada dua tempat yang berbeda. Dua buah pipa yang akan berfungsi sebagai lubang pemasukan udara kemudian dilas pada lubang tersebut dengan kemiringan 45o dari garis sumbu burner.

3.2.4 Proses Pembuatan Sistem Pengeluar Arang

Sistem pengeluaran abu terdiri atas kipas penggerus, saringan abu, serta penampung arang. Kipas penggerus arang dibuat dengan cara yang sangat sederhana. Enam buah bilah kipas yang terbuat dari pelat baja dengan ketebalan 2mm dilas ke sebuah pipa dengan kemiringan yang telah ditentukan. Sedangkan saringan abu dibuat dengan cara melubangi pelat baja dengan ketebalan 5mm melalui pengeboran.

Langkah berikutnya adalah pembuatan ruang penampung arang. Komponen ini dibuat dengan cara membentuk silinder yang terbuat dari pelat. Lalu silinder tersebut dilubangi untuk saluran pipa yang mengalirkan udara bertekanan. Selain itu silinder tersebut mempunyai dasar dengan kemiringan tertentu untuk mengarahkan abu yang telah digerus menuju daerah hisapan. Hal ini sesuai dengan yang terlihat dalam Gambar 3.10.

Gambar 3.10 Ruang Penampung Arang

3.2.5 Proses Perakitan

Proses terakhir dalam proses produksi reaktor gasifikasi adalah proses perakitan semua komponen-komponen yang telah dibuat. Dalam proses ini,

reaktor gasifikasi yang telah dibuat dihubungkan dengan siklon melalui pemasangan baut pada flens masing-masing komponen. Pada bagian atas siklon kemudian dipasang blower untuk mengisap gas dari hasil gasifikasi. Sementara itu, pada blower juga dipasang dudukan yang sesuai untuk burner. Burner

kemudian dihubungkan dengan dudukan yang tersambung dengan blower. Langkah terakhir adalah dengan memasangkan sistem pengeluaran arang di bagian bawah reaktor.

Dalam Gambar 3.11 dapat kita lihat bentuk akhir dari sistem reaktor gasifikasi yang dibuat.

Gambar 3.11 Sistem reaktor gasifikasi

![Gambar 3.6 Prinsip kerja siklon [11] .](https://thumb-ap.123doks.com/thumbv2/123dok/2066469.2146476/6.892.261.718.576.1097/gambar-prinsip-kerja-siklon.webp)