i

PROSES PRODUKSI SIRUP

DI PT KARTIKA POLASWATI MAHARDIKA,

KECAMATAN GUBUG, KABUPATEN PURWODADI

Oleh :

CORNELIA CLAUDYA GUNAWAN

NIM : 12.70.0024

Program Studi : Teknologi Pangan

Laporan kerja praktek ini telah disetujui dan dipertahankan

di hadapan sidang penguji pada tanggal 5 Juni 2015

Semarang, 5 Juni 2015

Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

Pembimbing Lapangan Dekan

Hanum Dr. V. Kristina Ananingsih, M.Sc

i

Dra. Laksmi Hartajanie, MP

KATA PENGANTAR

Puji syukur penulis haturkan kepada Tuhan Yesus Kristus atas rahmat dan penyertaanNya selama ini sehingga penulis dapat menyelesaikan Laporan Kerja Praktek di PT Kartika Polaswati Mahardika selama 20 hari ini dengan baik. Selain itu, penulis juga mampu menyelesaikan Laporan Kerja Praktek yang berjudul “PROSES PRODUKSI SIRUP DI PT KARTIKA POLASWATI MAHARDIKA, KECAMATAN GUBUG, KABUPATEN PURWODADI”. Tujuan adanya penulisan Laporan Kerja Praktek ini adalah untuk memenuhi persyaratan memperoleh gelar sarjana di Universitas Katolik Soegijapranata program studi Teknologi Pangan, Fakultas Teknologi Pertanian. Selain itu dengan diadakannya kerja praktek diharapkan menambah pengetahuan mahasiswa secara praktek karena selama ini hanya secara teoritis yang diketahui.

Penulis menyadari bahwa Laporan Kerja Praktek ini dapat terselesaikan dengan baik berkat usaha, bimbingan, dan dukungan dari banyak pihak. Maka penulis ingin mengucapkan terima kasih kepada:

1. Tuhan Yesus Kristus yang selalu memberikan berkat, rahmat, dan kelancaran sehingga penulis dapat menyelesaikan kerja praktek di PT Kartika Polaswati Mahardika dan Laporan Kerja Praktek ini dengan baik.

2. Papap, mamam, dan adik yang tiada hentinya memberikan dukungan, ijin dan selalu mendoakan penulis untuk kelancaran kerja praktek.

ii

4. Ibu Dra. Laksmi Hartajanie, MP selaku Dosen pembimbing Kerja Praktek ini yang telah membimbing penulis dalam penyusunan dan penulisan Laporan Kerja Praktek.

5. Ibu Onny Puspita Setioputro yang telah memberikan jalan kepada penulis untuk melakukan kerja praktek di PT Kartika Polaswati Mahardika.

6. Bapak Hindarko Santoso dan Bapak Albert Andy S. selaku pimpinan di PT Kartika Polaswati Mahardika yang telah memberikan kesempatan kepada penulis untuk melakukan kerja praktek.

7. Ibu Hanum selaku pembimbing lapangan di PT Kartika Polaswati Mahardika yang dengan sabar membimbing, mengarahkan, dan memberikan informasi kepada penulis selama kerja praktek berlangsung.

8. Seluruh staff dan karyawan PT Kartika Polaswati Mahardika yang telah membimbing dan mendampingi penulis selama kerja praktek.

9. Riko Hermawan untuk dukungan semangat dan setia menemani dalam pengerjaan laporan kerja praktek ini.

10.Renata Meilani dan Auw, Elyzabeth Dwi Asri selaku sahabat dan teman seperjuangan dalam melaksanakan kerja praktek, serta membantu dalam proses pembuatan laporan kerja praktek ini.

11.MIRACLE: Michelle, Ivana, Nana, dan Nina selaku sahabat penulis yang selalu memberikan dukungan kepada penulis selama kerja praktek dan pengerjaan laporan ini.

12.Semua pihak dan teman-teman penulis yang tidak dapat disebutkan satu per satu yang telah sangat membantu penulis dalam melaksanakan maupun menyelesaikan laporan kerja praktek ini.

iii

Semarang, 24 Mei 2015

Penulis

1.1. Sejarah Perusahaan ... 1

1.2. Lokasi Perusahaan ... 2

1.3. Visi dan Misi Perusahaan ... 2

1.3.1. Visi ... 2

1.3.2. Misi ... 2

1.4. Stuktur Organisasi ... 2

1.5. Ketenagakerjaan ... 6

2. SPESIFIKASI PRODUK ... 8

2.1. Jenis Produk ... 8

2.2.Kapasitas Produk dan Strategi Pemasaran ... 9

2.2.1. Kapasitas Produk ... 9

2.2.2. Strategi Pemasaran ... 10

3. PROSES PRODUKSI ... 12

3.1. Bahan Baku ... 12

3.1.1. Bahan Baku Utama ... 12

3.1.2. Bahan Baku Tambahan ... 12

iv

3.2.1. Tangki ... 14

3.2.2. Wajan Penampung ... 14

3.2.3. Mixer ... 15

3.2.4. Kain Penyaring ... 15

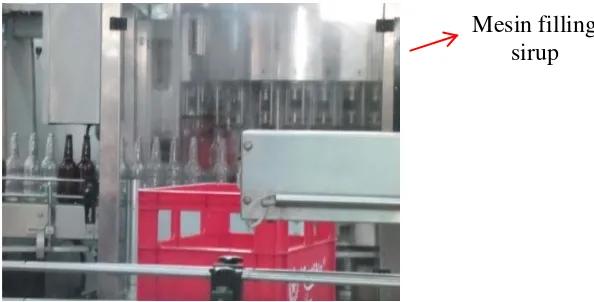

3.2.5. Mesin Filling Sirup ... 16

3.2.6. Lampu Penyortir ... 16

3.2.7. Label ... 17

3.2.8. Kemasan dan Segel Kemasan ... 18

3.3. Alur Produksi ... 18

3.4. Proses Produksi ... 21

3.4.1. Proses Pemasakan dan Pencampuran Gula ... 22

3.4.2. Proses Pendinginan ... 22

3.4.3. Proses Pencampuran ... 23

3.4.4. Pengisian Produk dan Pemasangan Tutup Botol ... 23

3.4.5. Pemasangan Segel dan Pemberian Label ... 24

3.4.6. Pengemasan ... 24

4. PEMBAHASAN ... 26

4.1. Proses Persiapan Botol ... 26

4.2. Bahan Baku ... 28

4.2.1. Bahan Baku Utama ... 28

4.2.2. Bahan Baku Tambahan ... 29

4.2.2.1.Flavor ... 29

4.2.2.2. Pewarna ... 30

4.2.2.3. Asam Benzoat ... 31

4.2.2.4. Asam Sitrat ... 31

4.2.2.5. Pemanis Siklamat ... 32

4.3.Proses Produksi ... 33

4.3.1. Proses Pemasakan dan Pencampuran Gula ... 33

4.3.2. Proses Pendinginan ... 34

4.3.3. Proses Pencampuran ... 35

4.3.4. Proses Pengisian Sirup ke Dalam Botol ... 35

v

5. KESIMPULAN DAN SARAN ... 38

5.1. Kesimpulan ... 38

5.2. Saran ... 38

6. DAFTAR PUSTAKA ... 39

vii

DAFTAR TABEL

Tabel 1. Jumlah Tenaga Kerja Tetap di PT Kartika Polaswati Mahardika ... 7 Tabel 2. Variasi Rasa Produk Sirup Kartika ... 9 Tabel 3. Persentase Gula yang Digunakan Pada Berbagai Jenis

vii

DAFTAR GAMBAR

Gambar 1. Kemasan Primer: (a) Botol Plastik dan (b) Botol Kaca ... 8

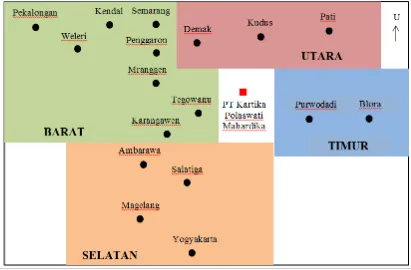

Gambar 2. Denah Daerah Pemasaran PT Kartika Polaswati Mahardika ... 11

Gambar 3. Proses Pencampuran Larutan Gula dengan Flavor untuk Kemasan Botol ... 14

Gambar 4. Proses Pencampuran Air dan Gula ... 15

Gambar 5. Proses Pencampuran Larutan Gula dengan Flavor untuk Kemasan Plastik ... 15

Gambar 6. Proses Penyaringan ... 16

Gambar 7. Proses Pengisian Sirup ke Dalam Botol Kaca ... 16

Gambar 8. Proses Penyeleksian Botol Kaca yang Digunakan ... 17

Gambar 9. Penulisan Tanggal Kadaluarsa dalam Tabel ... 18

Gambar 10. Diagram Alir Produksi ... 21

Gambar 11. Peralatan Pemanasan Air ... 22

Gambar 12. Drum untuk Pendinginan Larutan Gula ... 23

Gambar 13. Tangki Pencampuran Larutan Gula dan Bahan Baku Tambahan ... 23

9

DAFTAR LAMPIRAN

Lampiran 1. Lokasi PT Kartika Polaswati Mahardika ... 42

Lampiran 2. Denah Tata Letak PT Kartika Polaswati Mahardika ... 43

Lampiran 3. Stuktur Organisasi PT Kartika Polaswati Mahardika ... 44

Lampiran 4. Presensi Kerja Praktek ... 45

1. PENDAHULUAN

1.1. Sejarah Perusahaan

Usaha dari PT Kartika Polaswati Mahardika dimulai pada tanggal 5 Januari 1975 oleh Bapak Santoso Hidayat. Pada awalnya perusahaan ini terletak di kota Banyuwangi dengan nama Usaha Dagang (U.D.) Kartika yang kemudian dipindahkan ke kota Gubug. Hal ini disebabkan karena belum ada perusahaan sejenis di kota ini dan untuk memudahkan pemasaran produk serta penghematan biaya tenaga kerja sebab biaya tenaga kerja di kota Gubug lebih murah. Usaha Dagang (U.D.) Kartika bergerak dibidang hasil bumi, namun setelah pindah ke Gubug perusahaan ini berubah bentuk hukum menjadi badan hukum persekutuan atau C.V. Kartika Makmur Santoso.Pada tahun 1976, perusahaan ini kembali berkembang menjadi sebuah Perseroan Terbatas (PT) Kartika Polaswati Mahardika.Perusahaan ini bersifat swasta nasional dengan modal dari pemegang saham serta bantuan kredit dari bank.Saat ini PT Kartika Polaswati Mahardika dipimpin oleh generasi kedua yaitu Bapak Albert Andy S.

10

kemasan diperindah tanpa mengubah simbol bintang. Sirup Kartika telah terdaftar di Departemen Kesehatan Republik Indonesia yaitu sirup Kartika special dengan nomor PIRT 109331508069, sirup Kartika klasik dengan nomor PIRT 109331508010 GED No. 136834, dan sirup Kartika watermelon dengan nomor PIRT 109331508008. Pada awalnya produksi sirup dilakukan berdasarkan permintaan atau hanya memenuhi kebutuhan pasar di daerah setempat saja. Setelah itu perusahaan ini mulai mencari daerah pemasaran yang baru guna memperluas pemasaran serta meningkatkan hasil

penjualan.Usaha ini terbukti hingga saat ini perusahaan sirup Kartika masih memproduksi dan mengalami peningkatan jumlah produksi.

1.2. Lokasi Perusahaan

PT Kartika Polaswati Mahardika terletak di Jl. Ahmad Yani 89 Kecamatan Gubug, Kabupaten Grobogan, Purwodadi, Jawa Tengah sekitar 30 kilometer dari Semarang. Lokasi yang dipilih ini dianggap menguntungkan karena tenaga kerja di pedesaan mudah didapat, biaya tenaga kerja lebih murah, dan lokasi terletak di pinggir jalan raya Semarang – Purwodadi sehingga memudahkan dijangkau oleh kendaraan umum.Denah lokasi perusahaan ini dapat dilihat pada lampiran 1.

1.3. Visi dan Misi Perusahaan 1.3.1. Visi

Berperan serta mengurangi jumlah pengangguran, menciptakan lapangan kerja, dan mensejahterakan masyarakat sekitar.

1.3.2. Misi

11

1.4. Stuktur Organisasi

Struktur organisasi PT Kartika Polaswati Mahardika termasuk dalam stuktur organisasi baris yaitu semua tugas langsung berasal dari atasan kepada bawahan dimana jalur tugas wewenang dan tanggungjawab vertikal ke bawah.Stuktur organisasi garis dimiliki oleh organisasi yang masih kecil, jumlah karyawan sedikit, pimpinan dan semua karyawa saling mengenal serta spesialisasi kerja belum tinggi.Bentuk struktur organisasi perusahaan ini dapat dilihat pada lampiran 2.Untuk tugas dan wewenang dari masing-masing bagian dapat dilihat dari paragraf-paragraf dibawah ini.

Dalam suatu perusahaan sangat dibutuhkan pimpinan yang mampu memimpin dan bertanggung jawab penuh terhadap kegiatan yang dilangsungkan. Dengan adanya pimpinan akan mampu untuk memutuskan dan menetapkan segala peraturan yang berlaku. Selain itu, pimpinan pada PT Kartika Polaswati Mahardika harus mampu memberikan koordinasi, bimbingan, dan pengawasan terhadap pelaksanaan tugas-tugas yang disampaikan kepada masing-masing bagian serta melakukan kerjasama yang baik antara perusahaan, karyawan, pemerintah dan masyarakat.Sebagai pimpinan juga dituntut untuk mampu menentukan dan melaksanakan perancangan produk.Hal terpenting yang merupakan tugas dari seorang pimpinan di perusahaan ini adalah mendapat pertanggung jawaban pelaksanaan kegiatan perusahaan dari wakil pimpinan.

Wakil pimpinan juga diminta untuk siap membantu pimpinan untuk mencapai segala hal yang berhubungan dengan kelangsungan perusahaan serta menggantikan fungsi pimpinan didalam perusahaan apabila pimpinan tidak berada di perusahaan.

Dibawah wakil pimpinan terdapat berbagai bidang yaitu produksi, administrasi, pemasaran, dan keuangan. Untuk bagian produksi bertugas untuk bertanggung jawab atas kelancaran proses produksi agar sesuai dengan rencana serta menyusun danmengatur penggunaan bahan baku, mesin dan tenaga kerja agar efektif dan efisien.

Selain itu, bagian produksi juga harus membuat perincian hasil produksi secara berkala dan diserahkan kepada pimpinan.

Bagian administrasi bertugas untuk pembinaan terhadap setiap anggota perusahaan dan hubungan baik dengan buruh.Tugas yang terpenting adalah mengurus segala hal yang berhubungan dengan administrasi perusahaan seperti membuat, mengatur surat-surat penting dan mencatat absensi dari para karyawan.Bagian ini juga berhak memperoleh pertanggungjawanan atas kegiatan perusahaan dari manajer gudang.

Bagian lainnya yang dikepalai oleh wakil pimpinan adalah bagian pemasaran.Bagian ini bertugas untuk mencari pelanggan atau menjual hasil produksi kepada konsumen dan mendistribusikan hasil produksi ke konsumen. Selain itu, bagian pemasaran juga bertugas untuk mengontrol ketersediaan bahan baku dan mengetahui bahan apa yang digunakan. Tugas lainnya yaitu melaksanakan usaha perluasan pemasaran produk dan membuat laporan secara berkala dan diserahkan kepada pimpinan.Bagian administrasi ini juga berhak mendapatkan pertanggungjawaban atas pelaksanaan manajer penjualan.

13

tetap lancar. Hal terpenting yang harus dilakukan adalah mempersiapkan dan membuat laporan keuangan secara berkala dan diserahkan kepada pimpinan.

Pada PT Kartika Polaswati Mahardika terdapat dua mandor utama yang memiliki tugas masing-masing.Untuk mandor I berhubungan dengan pencucian botol mulai dari pembersihan kotoran hingga perendaman botol. Tugasnya adalah mengawasi kerja para karyawan dibagian pencucian botol, mengatur jam kerja dari tim pencuci botol, mengatur persediaan bahan yang digunakan untuk proses pencucian botol seperti air dan sabun, dan menjaga kebersihan dari tempat pencucian botol.Mandor I juga berhak untuk mendapatkan laporan dari staff pencucian.

Selain adanya mandor I, pada perusahaan ini juga dibutuhkan mandor II untuk mengatur jalannya proses pemasakan, penyaringan, pengisian sirup ke dalam botol dan penutupan botol. Tugas penting lainnya adalah mengawasi kerja tim pemasakan, penyaringan, pengisian sirup ke dalam botol dan penutupan botol secara berurutan. Mandor II juga bertugas dalam penyusunan laporan hasil kerja dan harus menyerahkan ke bagian transportasi karena pekerjaan mereka saling berhubungan, serta berhal mendapatkan laporan dari tim pemasakan, penyaringan, pengisian sirup ke dalam botol dan penutupan botol.

Bagian lainnya yaitu bagian penjemuran botol yang bertugas untuk menjemur dan membalikbotol sesuai dengan jadwal yang telah ditetapkan. Tugas penting lain yaitu memerintahkan staff pemasangan logo untuk pemasangan logo dan mengawasi proses pemasangan logo pada botol. Bagian penjemuran botol ini wajib memberikan laporan hasil kerja kepada staff pencucian botol.

Pada bagian pemasakan bertugas untuk memasak air dari PDAM.Tugas lainnya yaitu memasak air dan gula hingga menjadi larutan gula yang siap diproses ke tahapan berikutnya.Selaitu itu, bagian pemasakan harus menyerahkan laporan hasil kerja kepada mandor II.

Pada bagian penyaringan bertugas untuk mendinginkan larutan gula yang telah dibuat oleh bagian pemasakan.Setelah itu disaring larutan gulannya yang telah mengalami penurunan suhu.Selain itu bagian penyaringan diwajibkan membuat laporan hasil kerja dan diserahkan pada mandor II.

Bagian lain yang terdapat pada PT Kartika Polaswati Mahardika dalam pembuatan sirup adalah bagian pengisian botol.Bertugas untuk mengecek mutu sirup telah selesai diproduksi. Tugas lainnya adalah menjaga kondisi botol dengan cara mengecek suhu sirup yang diisikan sehingga botol tidak retak dan mengisikan sirup ke dalam botol. Bagian pengisian botol juga wajib membuat laporan hasil kerja dan diserahkan kepada mandor II.Selain bagian pengisian botol, terdapat juga bagian penutupan botol yang bertugas untuk menutup botol sirup dengan tutup botol asli dari PT. Kartika Polaswati Mahardika serta menyerahkan hasil kerja dan laporan hasil kerja kepada mandor II.

1.5. Ketenagakerjaan

15

selama 7 jam dari hari Senin hingga Jumat mulai pukul 08.00 WIB hingga pukul 16.00 WIB dengan waktu istirahat selama satu jam dari pukul 12.00 WIB sampai pukul 13.00 WIB. Namun, pada hari Sabtu waktu kerja lebih singkat yaitu selama 5 jam dimulai pukul 08.00 WIB hingga pukul 13.30 WIB dengan waktu istirahat selama 30 menit dari pukul 11.00 WIB sampai dengan pukul 11.30 WIB. Dinyatakan lembur apabila melebihi waktu kerja yang telah ditetapkan.Hal ini terjadi saat permintaan konsumen meningkat.

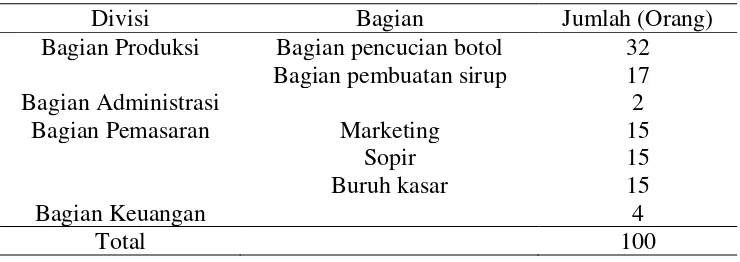

Karyawan yang dimiliki oleh PT. Kartika Polaswati Mahardika sebanyak 100 orang dengan rincian yang dapat dilihat pada Tabel 1.Jumlah Tenaga KerjaTetap di PT. Kartika Polaswati Mahardika.Sistem pembagian gaji yang ada di PT. Kartika Polaswati Mahardika terbagi menjadi tiga yaitu sistem pembagian gaji bulanan, sistem pembagian gaji mingguan, dan sistem pembagian gaji borongan.Sistem gaji bulanan berlaku bagi karyawan tetap yaitu karyawan bagian keuangan, administrasi, marketing, pembuatan sirup, dan sopir.Sistem pembagian gaji mingguan berlaku bagi tukang panggul, karyawan bagian pencucian botol, serta karyawan yang melakukan kerja lembur termasuk sebagian karyawan tetap dan karyawan tidak tetap.Pada sistem pembagian gaji borongan diberikan kepada tenaga kerja angkutan (karyawan tidak tetap).

Tabel 1. Jumlah Tenaga Kerja Tetap di PT. Kartika Polaswati Mahardika Divisi Bagian Jumlah (Orang) Bagian Produksi Bagian pencucian botol 32

Bagian pembuatan sirup 17 Bagian Administrasi 2

Bagian Pemasaran Marketing 15 Sopir 15 Buruh kasar 15

Bagian Keuangan 4

Total 100

peneriman tenaga kerja yang sesuai. Pengembangan PT Kartika Polaswati Mahardika terhadap karyawan dilakukan dengan metode On The Job Training(usaha pengembangan dan penambahan pengetahuan serta ketrampilan yang dilakukan langsung pada pekerjaan yang relevan dengan dibantu dan dibimbing oleh rekan kerja yang lebih berpengalaman.

2. SPESIFIKASI PRODUK

2.1. Jenis Produk

17

Gambar 1. Kesamasan primer : (a) botol plastik dan (b) botol kaca

PT Kartika Polaswati Mahardika memiliki tiga macam produk sirup yang memiliki perbedaan variasi rasa yang dapat dilihat pada Tabel 2.

Tabel 2. Variasi Rasa Produk Sirup Kartika

Jenis sirup Varian rasa Jenis rasa

Sirup Kartika Spesial 16 jeruk, frambozen, rozen, es krim soda, melon, leci, nanas, anggur, strawberry, coco pandan, vanila, kawisto, belewah,

kopi mocca, jambu, dan sirsat Sirup Kartika Klasik 8 leci, frambozen, jeruk, nanas, kopi, es

krim soda, jambu dan melon Sirup Kartika Watermelon 3 nanas, frambozen, dan melon

2.2. Kapasitas Produk dan Strategi Pemasaran 2.2.1. Kapasitas Produk

Kapasitas produksi sirup pada PT Kartika Polaswati Mahardika rata-rata mencapai 563.400 botol/tahun sehingga dapat disimpulkan bahwa produksi sirup setiap harinya kurang lebih 1:800 botol.Sirup Kartika merupakan produk yang telah dikenal oleh masyarakat khususnya warga Jawa Tengah. Proses produksi dilakukan setiap hari untuk memenuhi kebutuhan konsumen dan mencegah kelangkaan pasar.

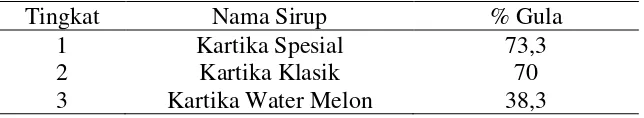

Pada proses produksinya PT Kartika Polaswati Mahardika memiliki beberapa jenis sirup berdasarkan dari tingkat komposisi gula yang dapat dilihat pada Tabel 3.

Tabel 3. Persentase Gula yang Digunakan Pada Berbagai Jenis Sirup Kartika Tingkat Nama Sirup % Gula

1 Kartika Spesial 73,3 2 Kartika Klasik 70 3 Kartika Water Melon 38,3

Permintaan konsumen yang paling banyak pada produk sirup Kartika yaitu rasa frambozen. Jumlah produksi sirup akan meningkat 30% bila menjelang hari raya khususnya lebaran dan musim panas. Namun pada musim hujan produksi sirup akan menurun 10-20% untuk semua jenis produksi sirup Kartika.

2.2.2. Strategi Pemasaran

Pemasaran hasil produksi sirup PT Kartika Polaswati Mahardika dilakukan secara langsung dan tidak langsung. Pemasaran tidak langsung dilakukan dengan cara menjual produk melalui tenaga pemasaran yang dikirim menggunakan mobil pengangkut barang untuk sampai ke konsumen. Pemasaran secara langsung dilakukan dengan cara menjual produk kepada konsumen melalui pembelian secara langsung ke perusahaan atau produk dipesan oleh konsumen dengan cara menelpon perusahaan.

19

Jawa Tengah yang meliputi bagian barat Gubug yaitu Tegowanu, Karangawen, Mranggen, Penggaron, Semarang, Kendal, Weleri dan Pekalongan. Pada bagian utara Gubug mencakup Demak, Kudus dan Pati.Pada bagian timur Gubug yaitu daerah Purwodadi dan Blora, sedangkan pada bagian selatan Gubug meliputi Salatiga, Ambarawa, Magelang dan Yogyakarta.

20

3. PROSES PRODUKSI

3.1. Bahan Baku

3.1.1. Bahan Baku Utama

Dalam pembuatan sirup, bahan baku utama yang digunakan adalah air dan gula pasir yang masing-masing memiliki spesifikasi tertentu. Perbandingan yang digunakan dalam pembuatan sirup Kartika ini adalah air : gula sebesar 1 : 2 dengan sekali pemasakan (dalam satu wajan) menggunakan gula pasir rafinasi sebanyak 16 karung @50 kg yaitu 800 kg dan penggunaan air sebanyak 400 gram. Air yang digunakan PT Kartika Polaswati Mahardika untuk memproduksi sirup menggunakan air yang berasal dari perusahaan air minum (PDAM). Sebelum masuk ke dalam proses produksi, air ini difiltrasi untuk menghilangkan impuritas yang terbawa didalamnya. Air ini didapat dari Gubug dengan tujuan untuk menghemat biaya transportasi karena letak perusahaan terdapat di daerah ini. Tujuan lainnya adalah untuk menghemat biaya produksi sehingga produk dapat dijual dengan harga terjangkau namun kualitas produk tetap terjaga.

3.1.2. Bahan Baku Tambahan

21

tambahan makanan tetap mengacu pada aspek keamanan pangan seperti penggunaan pengawet yang tidak melebihi ambang batas aman. Bahan tambahan yang ditambahkan dalam sirup dapat diuraikan dibawah ini

Flavor merupakan bahan penolong pemberi aroma dan rasa tertentu sirup sesuai dengan produk yang diinginkan. Selain itu, flavor mampu membentuk warna dasar seperti essence nanas akan memberikan warna dasar kuning, essence

jeruk keprok akan memberikan warna dasar oranye, essence frambozen memberikan warna dasar merah, essencelychee memberikan warna dasar putih dan sebagainya. Penambahan yang ditambahkan berupa cairan sehingga mempermudah kelarutan pada saat proses pencampuran bahan. Jenis essence yang ditambahkan pada produk sirup Kartika yaitu frambozen, rosen, jeruk keprok, lychee, kopi, mocca, es krim soda, strawberry, blewah, vanilla, cocopandan, melon, sirsak, anggur, nanas, mangga, kawisto, jambu biji merah, dan tropical fruit mix yang disesuaikan dengan rasa yang diinginkan oleh perusahaan.

Bahan tambahan kedua yaitu pewarna dan bahan pengawet.Pewarna adalah bahan tambahan yang memberikan warna sesuai dengan warna flavor. Pewarna yang digunakan pada produk sirup Kartika antara lainCarmoisine CL No. 14720 dan Ponceau 4R CI 16285 untuk warna merah, Tartazine dan Sunset Yellow FCF untuk warna kuning serta Brown HT CI 20285 untuk warna coklat.Pada penggunaan ahan pengawet PT Kartika Polaswati Mahardika menggunakan asam benzoat yang berfungsi untuk memperpanjang umur simpan.Benzoat tidak mudah larut didalam air sehingga lebih sering digunakan dalam bentuk garam yaitu natrium benzoat.Maka dari itu pada produksi sirup Kartika menggunakan natrium benzoate sebagai pengawet sintetis.

ditambahkan untuk memberikan rasa lebih manis dibandingkan gula pasir. Pemanis buatan yang digunakan oleh PT Kartika Polaswati Mahardika adalah natrium siklamat yang tidak menghasilkan kalori namun memberikan rasa yang sangat manis.

3.2. Mesin dan Peralatan

Dalam proses pembuatan sirup Kartika, perusahaan ini menggunakan beberapa peralatan. Beberapa mesin dan peralatan yang digunakan telah sesuai dengan perencanaan yang baik untuk memenuhi sebuah standar produksi. Masing-masing peralatan yang digunakan sesuai dengan fungsi dalam proses produksi sirup ini. Berikut beberapa alat yang digunakan dalam proses produksi sirup yaitu :

3.2.1. Tangki

Tangki merupakan alat yang penting dalam proses produksi sirup Kartika. Tangki yang digunakan terbuat dari bahan stainless steel dimana kelebihan bahan ini dibandingkan besi adalah anti karat, tahan terhadap korosi, dan tidak memerlukan pemeliharaan secara khusus.Tangki yang digunakan dalam menampung sirup ada 3 jenis yaitu tangki besar, tangki sedang dan tangki kecil.

Gambar 3.Proses pencampuran larutan gula dengan flavor

untuk kemasan botol

23

kecil dapat menghasilkan 336 botol sirup (14 krat sirup).Biasanya penggunaan tangki besar dan tangki sedang untuk memproduksi sirup dengan rasa frambozen, lychee, dan nanas.Untuk tangki kecil digunakan pada sirup dengan rasa kopi, kawisto, da lain-lain dimana disesuaikan dengan produk yang cepat habis dipasaran.

3.2.2. Wajan Penampung

Wajan penampung ini digunakan untuk merebus gula yang ditambahkan air untuk menjadi larutan gula yang homogen.Wajan besar berkapasitas 820 kg gula dan memiliki volume 1000 liter, sedangkan wajan kecil berkapasitas 410 kg gula dan memiliki volume 500 liter. Wajan tersebut terbuat dari stainless steel, yang tahan terhadap korosi serta tidak memerlukan pemeliharaan yang signifikan.

Gambar 3. Proses pencampuran air dan gula

3.2.3. Mixer

Mixer digunakan sebagai alat pencampur larutan gula dengan bahan baku tambahan.

Gambar 4.Proses pencampuran larutan gula dengan flavor

untuk kemasan botol plastik

3.2.4. Kain Penyaring

Tujuan penggunaan kain penyaring untuk menutup bagian atas tangki untuk mencegah masuknya serangga dan debu yang tidak diinginkan.Selain itu, dapat digunakan untuk menyaring sirup yang tidak lolos seleksi karena adanya pengotor seperti serangga. Sirup yang gagal ini akan disaring secara manual menggunakan kain saring, setelah itu sirup dimasukkan ke dalam botol secara manual dan dilakukan pemasangan tutup, label dan segel.

Gambar 5. Proses penyaringan

3.2.5. Mesin filling Sirup

Dalam proses produksi sirup Kartika digunakan mesin filling untuk mempermudah pengisian sirup ke dalam botol dimana mesin ini dalam satu kali putaran dapat

25

mengsi 24 botol sirup. Selain itu, mesin ini juga dibutuhkan untuk efisiensi tenaga kerja.

Gambar 6. Proses pengisian sirup ke dalam botol kaca

3.2.6. Lampu Penyortir

Lampu penyortir yang digunakan oleh PT Kartika Polaswati Mahardika berfungsi untuk menyeleksi kemasan dan produk serta menghindari adanya produk yang tidak memenuhi syarat mutu yang ditetapkan.Lampu penyortir yang digunakan sebanyak 4 buah.

Gambar 7.Proses penyeleksian botol kaca yang akan digunakan

Lampu sortir pertama berguna untuk menyeleksi botol kosong, seperti adanya kotoran, botol retak, dan lain-lain.Lampu sortir kedua berguna untuk menyeleksi sirup yang terdapat di dalam botol ada bahan pengotor atau tidak. Lampu sortir ketiga digunakan untuk menyeleksi sirup yang terdapat didalam botol ada pengotor atau

Mesin filling sirup

tidak serta memastikan label tertempel dengan benar dan sesuai pada tempatnya. Lampu sortir keempat digunakan untuk menyeleksi isi botol dan memastikan seal

kemasan sudah tertutup dengan benar.

3.2.7. Label

Label kertas yang digunakan oleh PT Kartika Polaswati Mahardika bertujuan untuk membedakan antar merk dan sebagai identitas dari perusahaan. Tujuan lainnya agar konsumen mendapatkan informasi tentang produk yang dibeli secara lengkap dan jelas.Pemasangan label dilakukan secara otomatis oleh mesin dengan bantuan lem. Lem yang digunakan terbuat dari campuran tepung tapioka dan tepung beras.

Gambar 8. Penulisan tanggal kadaluarsa dalam label

3.2.8. Kemasan dan Segel Kemasan

Segel pada tutup botol sirup bertujuan untuk memastikan bahwa produk tidak rusak atau cacat serta layak untuk dipasarkan.Pengepakan dilakukan secara manual menggunakan tenaga manusia.Kemasan sekunder yang digunakan berupa karton dimana satu karton berisi produk sirup 12 botol dan dipasarkan ke supermarket.Untuk kemasan didalam krat dimana satu krat berisi 24 botol dan dipasarkan untuk toko-toko kelontong.

3.3. Alur Produksi

Diagram alir proses produksi pembuatan sirup Kartika dapat dilihat dibawah ini.

27

Air PDAM Air PDAM Air PDAM Air PDAM Air PDAM

Filtrasi Impuritas

Pemasakan air Botol kosong

layak pakai

Mixing Gula

Pencucian botol dengan air panas

Pendinginan hingga 75oC

Flavor, pewarna, sodium benzoat, asam

Mixing

Pengisian sirup dalam botol Pengeringan botol

29

Gambar 9. Diagram Alir Produksi

3.4. Proses Produksi

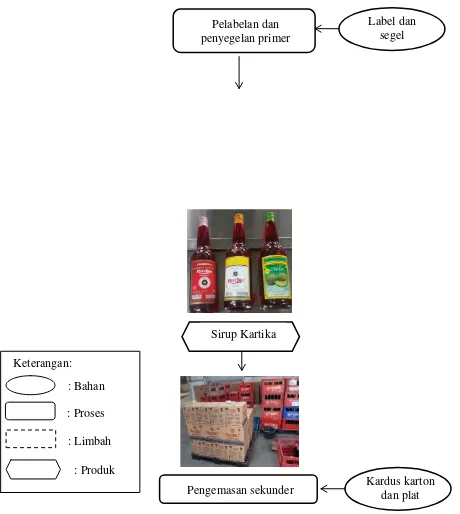

Pelabelan dan penyegelan primer

Label dan segel

Sirup Kartika

Pengemasan sekunder Kardus karton dan plat Keterangan:

: Bahan : Proses : Limbah

Proses produksi yang dilakukan oleh PT Kartika Polaswati Mahardika menggunakan 2 cara yaitu manual dan otomatis. Proses produksi secara manual merupakan suatu proses yang dilakukan oleh tenaga kerja manusia dimulai dari proses pemasakan hingga pengemasan primer, sedangkan proses produksi secara otomatis merupakan proses produksi yang dilakukan dengan menggunakan mesin. Pada produk sirup Kartika Spesial dan sirup Kartika Klasik menggunakan metode otomatis, namun pada sirup Kartika Water Melon menggunakan metode manual. Proses produksi dalam pembuatan sirup Kartika meliputi beberapa tahap yaitu pemasakan air, pencampuran gula, pendinginan, pencampuran, pengisian ke dalam botol, pemasangan tutup botol, pemasangan segel primer, pemberian label, dan pengemasan sekunder. Penjelasan lebih lanjut dapat dilihat dibagian berikut :

3.4.1. Proses Pemasakan dan Pencampuran Gula

Proses pemasakan yang dilakukan oleh PT Kartika Polaswati Mahardika adalah pemasakan air dengan menggunakan seperangkat alat pemanas air hingga suhu 100oC. Alat tersebut terbuat dari stainless steel.Langkah kerja yang dilakukan pertama memasak air PDAM terlebih dahulu yang juga mengalami proses penyaringan. Penyaringan berfungsi untuk menghilangkan impuritas atau kandungan kotoran yang terdapat dalam air tersebut.

Gambar 10. Peralatan Pemanasan Air

31

3.4.2. Proses Pendinginan

Proses pendinginan larutan gula dilakukan setelah proses pencampuran air dan gula. Tujuannya yaitu mencegah kerusakan bahan baku tambahan yang akan ditambahkan karena adanya panas yang dihasilkan. Proses ini dilakukan dalam drum tertutup terbuat dari stainless steel serta dipinggir drum terdapat air yang berfungsi untuk menurunkan suhu larutan. Proses pendinginan dilakukan hingga suhu turun sampai 75oC. Proses pendinginan ini juga bertujuan supaya pada saat pengisian larutan, botol tidak pecah karena panas yang berlebih.

Gambar 11. Drum untuk pendinginan larutan gula

3.4.3. Proses Pencampuran

Gambar 12. Tangki pencampuran larutan gula dan bahan baku tambahan

3.4.4. Pengisian Produk dan Pemasangan Tutup Botol

Pada tahap pengisian produk, larutan gula yang telah ditambah bahan baku tambahan kemudian dimasukkan ke dalam botol. Sebelum dimasukkan ke dalam botol, sirup yang siap diisikan ditampung terlebih dahulu dalam tangka penampung.Hal ini dilakukan untuk menurunkan suhu sirup yang masih panas.Setelah itu dmasukkan ke dalam botol 620 ml dengan menggunakan mesin filling.Langkah selanjutnya adalah pemasangan tutup botol dengan menggunakan mesin sealing.

3.4.5. Pemasagan Segel dan Pemberian Label

Setelah pengisian sirup dalam botol dan ditutup dengan penutup botol dilakukan pemasangan segel.Hal ini berfunsgi untuk memberikan tanda bahwa produk yang diterima dalam keadaan baik.Selain itu, ditambahkan label pada produk untuk memberi identitas sirup. Label yang diletakkan pada botol sirup merupakan label yang memiliki keterangan tanggal kadaluarsa 2 tahun dari tanggal pembuatan.

3.4.6. Pengemasan

33

pengemas yang kurang baik dimana botolnya terdapat goresan-goresan. Pemilihan botol kaca dilakukan karena mampu melindungi produk dari kerurasan serta memiliki daya tarik konsumen lebih tinggi karena konsumen mampu melihat isi dari dalam botol tersebut.Botol plastik juga digunakan untuk mengemas produk ini dengan keunggulan yaitu mempermudah konsumen dalam membawa sirup dan pendistribusian produk menggunakan pengemas sekunder berupa kardus karton dan krat.

Gambar 13. Kemasan Sekunder sirup: (a) kardus karton dan (b) krat

Pengemasan sekunder berupa karton berfunsgi untuk melindungi produk selama penyimpanan dan mempermudahkan pengangkutan serta pendistribusian produk. Kardus karton yang digunakan sebagai pengemas sekunder memiliki kapasitas 12 botol dan tiap botolnya berisi 620 ml, sedangkan di dalam krat dapat menampung botol sirup sebanyak 24 botol.

4. PEMBAHASAN

4.1. Proses Persiapan Botol

Kemasan berfungsi sangat penting untuk melindungi produk tersebut.Pada PT Kartika Polaswati Mahardika kemasan primer yang digunakan berupa botol kaca. Untuk mendapatkan kemasan primer yang layak dilakukan beberapa persiapan antara lain penyortiran botol. Penyortiran dilakukan pada botol-botol yang ditarik kembali dari took atau supermarket yang menjadi pasar pemasaran dari perusahaan ini. Selain itu, botol juga dapat diperoleh dari pengepul botol yang telah teruji kualitasnya. Syarat dari botol yang lulus penyortiran adalah botol yang tidak retak dari semua bagian yaitu atas botol hingga dasar botol, berwarna gelap dan bening, tidak cacat atau adanya goresan, dan tidak memiliki kotoran yang sulit untuk dibersihkan. Untuk meminimalkan pembelian botol maka botol penuh dengan goresan akan dikenai biaya lebih mahal karena biaya pembersihan yang tidak sebanding dengan laba yang diperoleh. Tahap-tahap untuk mendapatkan botol yang sesuai dengan standar PT Kartika Polaswati Mahardika adalah melalui pencucian botol dan pengeringan botol.

35

tenaga kerja yang banyak akan mempengaruhi jumlah limbah yang dihasilkan juga semakin tinggi. Oleh sebab itu ditambahkan proses secara modern untuk mempermudah dan mempercepat proses pencucian yang juga mengurangi pemakaian air dan bantuan tenaga kerja.

Tahap-tahap dalam pencucian botol secara manual yaitu membasahi botol dengan air, kemudian menggosol botol yang masih terdapat label pada bagian luarnya.Setelah itu bagian dalam dan luar botol dicuci dengan menggunakan sabun dan direndam didalam air dalam posisi berdiri dan terbalik.Hal ini bertujuan untuk menghilangkan sisa sabun didalam botol. Proses pencucian botol ini dilakukan oleh beberapa orang dengan pembagiannya yaitu membersihkan label, membersihkan kotoran secara keseluruhan pada botol yang sudah tidak berlabel, merendam botol dengan air kemudian menatanya didalam krat.

Pencucian botol secara modern pada umumnya memiliki cara kerja yang sama dengan pencucian botol secara manual hanya saja menggunakan bantuan mesin. Mesin yang digunakan memiliki conveyor yang dapat berjalan sendiri sehingga hasil botol bersih yang dihasilkan lebih banyak dibandingkan pada proses manual. Selain itu, penggunaan sabun lebih sedikit,limbah air yang dihasilkan sedikit, serta tenaga kerja yang digunakan juga lebih sedikit sehingga lebih efisien. Air yang digunakan pada pencucian botol ini adalah air panas yang disemprotkan didalam conveyor yang berjalan. Dari conveyor ini juga ditentukan ukuran botol yang digunakan pada standar PT Kartika Polaswati Mahardika sehingga apabila botol tidak sesuai standar akan pecah saat melewati conveyor.

botol-botol dipindahkan ke dalam gudang dan proses penjemuran dilakukan di hari berikutnya. Kekurangan dari proses ini adalah waktu yang dibutuhkan lama dan sangat bergantung dengan kondisi cuaca. Selain itu, membutuhkan tenaga kerja yang banyak untuk memindahkan botol-botol dan dimungkinkan adanya kontaminasi cukup besar karena terpapar udara bebas cukup besar.

4.2. Bahan Baku

4.2.1. Bahan Baku Utama

Bahan baku dalam pembuatan sirup adalah air dan gula yang harus sesuai dengan standar. Menurut standar SNI air yang digunakan harus tidak berbau, tidak berasa, tidak berwarna, bebas dari komponen suspense serta memiliki pH netral. Air memiliki peranan penting pada industri sirup karena sebagian besar pembuatan sirup menggunakan air dan akan mempengaruhi mutu dari produk yang dihasilkan. Arpah (1993) menambahkan bahwa air yang digunakan di industri harus jernih, tidak berwarna, tidak berasa, tidak mengandung logam seperti besi dan mangan, serta dapat diterima secara bakteriologi yaitu tidak mengganggu kesehatan dan kebusukan pada bahan pangan yang diolah.Air yang digunakan oleh PT Kartika Polaswati Mahardika berasal dari Perusahaan Daerah Air Minum (PDAM) dimana air tersebut memiliki standar air sehat seperti yang telah ditercatat oleh SNI. Air termasuk dalam komponen penting dalam pembuatan sirup karena berfungsi sebagai pelarut bahan baku lainnya yaitu gula dan bahan baku tambahan pembuatan sirup.

37

cara mengikat air sehingga mampu menurunkan nilai aw. Selain itu, air mampu

mengikat air pada mikroba sehingga mikroba akan mengkerut dan meningkatkan tekanan osmotik dari mikroba yang mengalami plasmolisis (Nurwantoro & Djarijah, 1997). Pada kadar rendah, gula digunakan untuk sumber energi pada mikroorganisme, namun apabila kadarnya terlalu tinggi justru mampu menghambat pertumbuhan mikroorganisme. Efeknya adalah adanya gaya osmosis yang merendahkan aw (Banwart,1989). Proses penghambatan yang paling efektif apabila

ditambahkan pada fase lag dari mikroorganisme. Jika telah memasuki fase log akanmenjadi tidak efektif karena jumlah larutan yang digunakan harus dalam konsentrasi tinggi (Lay, 1994).

PT Kartika memiliki 3 grade sirup yang berbeda tergantung dari kandungan gula didalamnya.Pada Sirup Kartika dengan grade paling tinggi memiliki kandungan air sekitar 30% dan gula sebanyak 70%. Kadar gula yang digunakan oleh Sirup Kartika kurang sesuai dengan standar SNI 01-3544-1994 yang menyatakan bahwa kadar gula pada sirup minimal 65% sedangkan pada produk Sirup Kartika Watermelon hanya memiliki kadar gula sebanyak 38,8%. Gula yang digunakan berbentuk kristal yang merupakan gula rafinasi sesuai dengan standar SNI 01-3140-2001 yaitu bentuk dan ukuran kristal gula yang digunakan harus seragam, warna relatif cerah, kadar air dalam gula kristal kurang dari 10% dan konsentrasi pengotor harus kurang dari 20%.

4.2.2. Bahan Baku Tambahan

4.2.2.1. Flavor

Flavor adalah gabungan persepsi dari panca indera seperti bau, rasa, penampakan, sentuhan serta bunyi apabila suatu produk pangan atau makanan dikonsumsi. Sensasi yang ditimbulkan flavor dari panca indera kita adalah rasa, bau, dan tekstur. Tujuan penambahan dari flavor adalah memberikan aroma pada sirup sesuai dengan produk yang diinginkan. Selain itu, penambahan flavor mampu memberikan warna pada produk sirup seperti essence jeruk memberikan warna oranye, essence frambozen memberikan warna merah dimana flavor juga mampu memberikan warna yang disukai oleh konsumen. Pada PT Kartika Polaswati Mahardika flavor yang digunakan dalam bentuk cair dan bersifat sintetik. Kelebihan dari flavor cair adalah mudah larut serta tidak mengalami penggumpalan ketika larutan gula dicampurkan selama pembuatan sirup. Namun penggunaan flavor sintetik juga memiliki kelemahan yaitu tidak dapat memberikan asupan vitamin dan mineral (nutrisi) serta antioksidan yang terdapat dalam bahan pangan.

4.2.2.2. Pewarna

Menurut Winarno (2002),pewarna makanan merupakan bahan tambahan makanan yang mampu memperbaiki warna dari makanan yang berubah atau menjadi pucat selama proses pengolahan. Selain itu juga dapat memberikan warna pada makanan yang tidak berwarna sehingga tampak lebih menarik.Makanan yang beredar di Indonesia kerap kali diberi pewarna yang buka food grade seperti pewarna tekstil yang tidak diijinkan (Cahyadi, 2009).

Pada PT Kartika Polaswati Mahardika pewarna yang digunakan seperti Carmoisin CI 19140 dan Ponceau 4R CI 16285 untuk menghasilkan warna merah, Sunset yellow

39

(2000) batas maksimum penggunaan pewarna sintetis adalah 70 mg/liter.Batasan pemberian pewarna makanan pada suatu produk pangan bertujuan untuk menjaga kesehata manusia.Kelebihan dari penggunaan pewarna sintetik dibandingkan dengan pewarna alami adalah warna yang dihasilkan seragam dan stabil, umur simpan pewarna lebih panjang, serta penyimpanan lebih mudah dan tidak memakan tempat (Winarno, et al., 1984).

4.2.2.3. Asam Benzoat

Asam benzoat adalah salah satu zat pengawet yang sering digunakan untuk memperpanjang umur simpan dari makanan dan minuman.Asam benzoat juga disebut sebagai senyawa antimikroba karena tujuan penambahan bahan pengawet ini adalah mencegah tumbuhnya khamir dan bakteri yang masuk ke dalam makanan apabila kemasan dibuka.Asam benzoat efektif pada pH 2,5-4. Kelarutan garam lebih besar maka pada umumya asam benzoat ditambahkan dalam bentuk garam natrium benzoat (F.G.Winarno, dkk., 1998).Menurut Permenkes No 722/Menkes/per/IX/1988 dinyatakan jumlah maksimum penggunaan asam benzoat yang diijinkan adalah 1000 ppm atau 1 gram/kg bahan.Menurut Saripah Hudaya (1982)dosis penambahan benzoate yang diijinkan adalah 0,025% sampai 0,8%. Apabila pada saat pengolahan makanan jumlah jasad renik didalamnya sedikit maka penggunaan asam benzoat sebanyak 0,05% sudah tergolong efektif. Namun penggunaan sebanyak 0,1% juga tergolong efektif apabila banyak mikroorganisme. Maka penggunaan asam benzoat pada sirup Kartika sudah dianggap sesuai karena penggunaannya sebesar 0,05-0,1%.

4.2.2.4. Asam Sitrat

encer. Asam sitrat dapat dikatakan sebagai pengawet karena pada pH rendah yaitu kurang dari 4,6 mikroorganisme berbahaya seperti Clostridium botulinum akan sulit untuk berkembangbiak (Wong, 1989).Selain itu, asam sitrat digunakan sebagai penegas rasa dan warna atau menyelubungi after taste yang tidak disukai sehingga banyak penggunaan asam sitrat pada produk minuman (Winarno, 1997).Asam sitrat memiliki sifat sequestran yaitu kemampuan untuk mengikat logam seperti besi dan tembaga sehingga produk sirup yang dihasilkan tidak mengandung logam. Bila sirup yang dihasilkan mengandung logam maka logam ini akan bereaksi dan memberikan perubahan warna pada sirup. Hal ini diperkuat dengan pernyataan Wong (1989) bahwa asam sitrat mampu mengisolasi/memisahkan ion-ion logam yang dapat menyebabkan terjadinya reaksi oksidasi, pencoklatan, dan pembentukan stuktur secara kompleks.Enzim yang tidak disukai juga dapat diinaktifkan oleh asam sitrat, contohnya adalah enzim polyphenol oxidase yang dapat menyebabkan browning

secara enzimatis.

4.2.2.5. Pemanis Siklamat

41

dalam proses pembuatan sirup di PT Kartika Polaswati Mahardika ditambahkan natrium siklamat dengan jumlah yang tidak diketahui secara pasti. Apabila dilihat dari kandungan sirup pada produk di PT Kartika Polaswati Mahardika dapat disimpulkan bahwa penambahan natrium siklamat paling banyak diberikan pada Sirup Kartika Water Melon dengan penggunaan gula hanya 38,8% agar rasa manis yang dihasilkan jadi bertambah.

4.3. Proses Produksi

4.3.1. Proses Pemasakan dan Pencampuran Gula

Penambahan gula bertujuan untuk memperbaiki cita rasa, tekstur, dan penampakan sirup. Menurut Buckle, et al (1987) pada proses pemasakan gula akan menyebabkan sukrosa didalam gula akan terurai menjadi glukosa dan fruktosa (gula invert). Gula invert akan mengandung glukosa dan fruktosa yang seimbang yaitu 1:1. Kelarutan dari gula invert sangat besar sehingga saat dilarutkan dengan menggunakan panas akan benar-benar larut. Dapat dinyatakan semakin tinggi suhu pemanasan maka persentase dalam pembentukan gula invert juga semakin besar (Buckle, et al., 1987). Menurut Fachuddin (1997), penggunaan gula tebu dengan konsentrasi lebih dari 40% dari padatan terlarut mampu mencegah pertumbuhan dari bakteri, ragi, dan kapang. Hal ini disebabkan karena sel mikroorganisme akan mengalami dehidrasi yang pada akhirnya menyebabkan terjadinya plasmolysis serta menghambat siklus perkembangbiakan. Maka penggunaan gula tebu dengan konsentrasi tersebut dapat berperan sebagai pengawet sehingga seharusnya hanya pada sirup Kartika Water Melon saja yang ditambahkan dengan pengawet karena kadar gulanya kurang dari 40% yaitu sebesar 38,8%.

4.3.2. Proses Pendinginan

Proses selanjutnya adalah proses pendinginan dimana proses ini dilakukan pada drum yang terbuat dari stainless steel tertutup pada bagian dalamnya terdapat water jacket

43

dengan cara mengganti air dengan air yang masih dingin sedangkan air yang telah panas harus dialirkan keluar dari mantelnya. Dengan kata lain harus selalu dilakukan sirkulasi. Jumlah panas yang dapat diserap tiap satuan waktu sirkulasi air pendingin diperbesar dengan menggunakan pompa yang diletakan diluar tangka untuk mempercepat kerja (Rahdiyanta, 2010).

4.3.3. Proses Pencampuran

Proses pencampuran merupakan proses dimana larutan gula, flavor, dan pewarna dicampurkan dengan bantuan mixer. Hal terpenting dalam proses ini adalah sterilisasi yaitu pencampuran yang dilakukan dalam keadaan aseptis. Keadaan ini berfungsi untuk mencegah terjadinya kontaminasi pada sirup.Selain itu pencampuran bahan tambahan makanan tidak dicampurkan dalam keadaan larutan gula saat panas karena dapat menyebabkan kerusakan.Kenaikan suhu dari larutan gula tersebut dapat menyebabkan perubahan sifat sensori, stuktur karbohidrat, tekstur, protein serta lemak dalam bahan tambahan makanan (Zuhra, 2006).

4.3.4. Proses Pengisian Sirup ke Dalam Botol

Menurut Tressler dan Joslyn (1961)proses pengisian sirup ke dalam botol seharusnya dilakukan saat sirup masih panas dengan tujuan agar sisa-sisa mikroorganisme yang tersisa dalam botol dapat dihambat perkembangbiakannya. Pada PT Kartika Polaswati Mahardika setelah larutan gula ditambahkan dengan bahan makanan maka pengisian sirup ke dalam botol-botol yang telah dicuci dengan menggunakan mesin

filling.Cara kerja dari mesin ini adalah larutan sirup yang ada didalam tangka

menunjukkan grade mereka. Jadi semakin rendah grade dari sirup tersebut akan menggunakan botol dengan warna lebih gelap.

Perlu diperhatikan dalam pengisian sirup ke dalam botol adalah tidak boleh sampai penuh atau menyisakan headspace.Keadaan ini dibutuhkan untuk membentuk bagian vakum yang berfungsi untuk mengurangi perubahan tekanan didalam botol serta mengurangi kerusakan secara oksidasi selama penyimpanan. Mekanismenya adalah

headspaceakan menekan masuknya oksigen dalam botol yang mampu menghambat

perkembangbiakan dari jamur secara aerob dan mencegah terjadinya perubahan warna. Perubahan ini disebabkan oleh bertambahnya oksigen didalam botol (Fellows, 1992).Volume headspace yang dianjurkan minimal 6% dari volume botol (Winarno, 1994). Selain itu menurut AFRC Institute of Food Research (1989)menambahkan bahwa botol dengan menggunakan tutup ulir perlu headspace sekitar 2,5 cm.

4.3.5. Proses Pemasangan Tutup Botol

Tutup botol yang digunakan oleh PT Kartika Polaswati Mahardika adalah tutup botol tanpa ulir. Dalam proses pemasangan menggunakan du acara yaitu otomatis dan manual. Perbedaan dari kedua proses tersebut adalah cara otomatis digunakan untuk sirup Kartika dengan grade tinggi (Sirup Kartika Spesial dan Sirup Kartika Klasik) sedangkan cara manual dilakukan untuk sirup dengan grade rendah yaitu Sirup Kartika Water Melon namun tetap mementingkan segi keaseptisan dari pemasangan tutup botol ini. Tutup botol yang digunakan terbuat dari besi dimana memiliki kelemahan mudah terkontaminasi dan mengalami korosi.

4.3.6. Proses Pemberian Label dan Perekat Segel

45

pembuatan, tanggal produksi, tanggal kadaluwarsa, ijin dari departemen kesehatan, serta label halal. Selanjutnya botol yang telah terdapat segel dan label berarti telah siap untuk dipasarkan.

4.3.7. Proses Pengemasan Sekunder

Sirup yang telah siap dipasarkan dikumpulkan disuatu tempat melingkat pada bagian dari rangkaian proses produksi. Setelah itu dikemas dengan kemasan sekunder dimana pemilihan dari kemasan sekunder ini juga didasari oleh fungsi bahan pengemas tersebut.Hendaknya penggunaan kemasan sekunder ini mampu melindungi produk dari kerusakan serta mampu menjadi daya beli atau daya tarik dari konsumen. Kemasan ini juga harus menampung informasi logo perusahaan, label hala, dan keterangan lain yang menjelaskan tentang spesifikasi produk seperti komposisi, kegunaan, dan berat bersih (Hidayat dan Dania, 2005).

5. KESIMPULAN DAN SARAN

5.1. Kesimpulan

PT Kartika Polaswati Mahardika memproduksi sirup yang dibedakan menjadi 3 grade yaitu Sirup Kartika Spesial, Sirup Kartika Klasik, dan Sirup Kartika Water Melon.

Dalam proses pembuatan sirup bahan utama yang digunakan adalah air yang berasal dari PDAM dan gula rafinasi.

Bahan baku tambahan makanan yang digunakan adalah flavor, pewarna, benzoat, asam sitrat, dan natrium siklamat.

Proses produksi meliputi filtasi air PDAM, pemasakan, pencampuran air dan gula, pendinginan, pencampuran dengan bahan baku tambahan makanan, pengisian sirup dalam botol, penutupan botol, pemasangan segel dan label, serta pengemasan sekunder.

5.2. Saran

47

Dari segi inovasi Sirup Kartika bisa mengembangkan produknya lagi dalam bidang minuman seperti minuman kesehatan yaitu dengan tidak menggunakan bahan baku tambahan makanan yang sintetis.

Dari segi kemasan sebaiknya Sirup Kartika mulai mengembangkan berbagai jenis kemasan yang praktis.

Sanitasi pekerja lebih ditingkatkan seperti penggunaan masker saat beraktivitas di ruang produksi.

Sanitasi alat juga perlu ditingkatkan seperti penggunaan wajan yang tertutup, penuangan sirup menggunakan kran (tidak manual) sehingga mencegah terjadinya kontaminasi.

Penggunaan pengawet dianjurkan pada Sirup Kartika Watermelon saja.

6. DAFTAR PUSTAKA

AFRC Institute of Fruit Research.(1989). Home Preservation of Fruit and Vegetables.HMSO Publications Centre. London.

Arpah, M. (1993). Pengawasan Mutu Pangan. Bandung. Penerbit Tarsibo.

Banwart, G. J. (1989). Basic Food Microbiology Second Edition.Chapman & Hall. USA.

Buckle, K. A., Edwood, R., Hedes, G. H., and Wodton, M. (1987). Ilmu Pangan. Jakarta. UI Press.

Cahyadi.W. (2009).Analisis & Aspek Kesehatan Bahan Tambahan Pangan. Edisi Kedua. Jakarta: Bumi Aksara.

F.G Winarno. (1998). Makanan Jajanan Yang Perlu diperhatikan.Warta Konsumen 167.

Fachruddin, L. (1997). Membuat Aneka Selai. Yogyakarta.Kanisius.

48

Hidayat, N dan W. A. P. Dania.(2005). Minuman Berkarbonasi Dari Buah Segar. Surabaya. Trubus Sarana.

Lay, B. W. (1994). Analisis Mikroba di Laboratorium. PT Raja Grafindo Persada. Jakarta.

Mahindru, S. N. (2000). Food Additives Characteristics, Detection and Estimation. New Delhi. Tata McGraw-Hill Publishing Company Limited.

42

Rahdiyanta, Dwi. (2010). Cairan Pendingin Untuk Proses Pemesinan.Universitas Negeri Yogyakarta.Yogyakarta.

Respati.(1986). Pengantar Kimia Organik. Jakarta. Aksara.

Saripah Hudaya. 1982. Dasar-Dasar Pengawetan, Jakarta: Departemen P dan K.

SNI 01-3140-2001. Gula Kristal

Puti

SNI 01-3544-1994. Siru

Soejardi.(2003). Kursus Pabrikasasi Gula Menyiapkan Chemiker.Yogyakarta. Lembaga Pendidikan Perkebunan.

Sudarmadji, S., Haryono, B., & Suhardi.(1989). Analisa Bahan Makanan Dan Pertanian.Yogyakarta. Liberty.

Tressler, D.K. dan M.A. Joslyn. 1961. Fruit and Vegetable Juice Processing Technology. The AVI Publishing Company, Inc., Westport,Connecticut.

Winarno, F. G. (1994). Sterilisasi Komersial Produksial. Jakarta. PT Gramedia Pustaka Utama.

Winarno, F.G. (1984). Kimia Pangan Dan Gizi. Jakarta. PT Gramedia Pustaka Utama.

Winarno, F.G. 1997. Kimia Pangan dan Gizi. PT Gramedia Pustaka Utama, Jakarta.

Winarno, F.G., 2002. Kimia Pangan dan Gizi. Gramedia Pustaka Utama, Jakarta.

44

Wong, Dominic, W.S., 1989. Mechanism And Theory In Food Chemistry. VanNostrand Reinhold. New York.

Zuhra, Cut Fatimah.(2006). Flavor. Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara.

. LAMPIRAN

Lampiran 1. Lokasi PT. Kartika Polaswati Mahardika

Keterangan :

A : Jalan menuju ke Purwodadi B : Pertigaan

C : Jalan menuju ke Semarang

III

V

I II

III

IV

V

A C

B

U

44 I : Pos Polisi

II : Puskesmas

III : Lokasi perusahaan IV : Terminal

Lampiran 2. Denah Tata Letak PT. Kartika Polaswati Mahardika

Penyimpanan produk jadi setelah dihitung

Pos Satpam

Penyimpanan botol bekas

masuk

47

Lampiran 3. Struktur Organisasi PT. Kartika Polaswati Mahardika

Keterangan :

: garis komando

Mandor II