KAJIAN PENCAMPURAN MINYAK DAN LEMAK (MINYAK KELAPA

SAWIT, STEARIN, DAN MINYAK KELAPA) TERHADAP KARAKTERISTIK

MINYAK CAMPURANNYA DI PT SINAR MEADOW INTERNATIONAL

INDONESIA

SKRIPSI

PARAMITA ADIMULYO

F24070055

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

STUDY OF OIL AND FAT MIXING (PALM OIL, PALM STEARIN, AND

COCONUT OIL) THROUGH THEIR OIL BLENDS CHARACTERISTIC IN PT.

SINAR MEADOW INTERNATIONAL INDONESIA

Paramita Adimulyo, Nugraha Edhi Suyatma, and Payaman Pandiangan Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO BOX 220, Bogor, West Java,

Indonesia

Phone: +62 856 7661233, email: mita.adimulyo@yahoo.com

ABSTRACT

PT Sinar Meadow International Indonesia is a manufacture industry producing margarine and shortening. Both products are made from several type of vegetable oil or fat that combined together into an oil blend. Formulation of the oil blend could affect the characteristic of the margarine and shortening products. Oil blend in this research consist of (1) palm oil (PO)/palm stearin (PS), (2) palm oil (PO)/coconut oil (CNO), and (3) PO/PS/CNO. Oil blend characteristics such as solid fat content (SFC) and slip melting point (SMP) of PO, PS, CNO and their binary blends at 1:1, 1:0, 1:9, 2:8, 3:7, 4:6, 6:4, 7:3, 8:2, 9:1 ,0:1 (w/w) were evaluated and compared with theoretical approach so that the correlation of that parameter could be analyzed. SFC was observed in four temperature observation; 10⁰C, 20⁰C, 30⁰C and 40⁰C using low-resolution Nuclear Magnetic Resonance (NMR). Oil blend PS/PO is currently having linier predictable SFC curve and there is no significance difference from theoretical curve. SFC curve for CNO/PO is linear only when observed in 10⁰C and 30⁰C. CNO/PO/PS with fixed proportion of 10%CNO having SFC curve pattern like oil blend PO/PS. SFC curve of CNO/PO/PS with varied CNO proportion is sharper. SFC curves from oil blend PO/CNO and CNO/PO/PS are significantly different from theoretical value. Higher proportion of PO resulting in higher SMP, while increased proportion of CNO is decreasing SMP. There is significant difference SMP in each formulation of oil blends.

PARAMITA ADIMULYO. F24070055. Kajian Pencampuran Minyak dan Lemak (Minyak Kelapa Sawit, Stearin, dan Minyak Kelapa) terhadap Karakteristik Minyak Campurannya di PT Sinar Meadow International Indonesia. Di bawah bimbingan Nugraha Edhi Suyatma dan Payaman Pandiangan. 2011.

RINGKASAN

Margarin dan shortening merupakan produk utama dari PT Sinar Meadow Internasional Indonesia (SMII). Produk-produk tersebut terbuat dari beberapa jenis minyak maupun lemak nabati melalui proses pencampuran minyak (oil blend). Beberapa jenis minyak atau lemak nabati dicampurkan untuk menjadi

oil blend dan digunakan untuk mendapatkan karakter produk akhir yang diinginkan. Parameter yang

digunakan untuk menguji karakter oil blend adalah kandungan padatan lemak atau Solid Fat Content (SFC) menggunakan alat Nuclear Magnetic Resonance (NMR) dan slip melting point (SMP) menggunakan pipa kapiler. Bahan baku yang digunakan untuk oil blend dalam penelitian ini adalah minyak sawit, stearin, dan minyak kelapa. Karakteristik masing-masing bahan baku tersebut akan mempengaruhi karakter oil blend yang dihasilkan. Tujuan dari penelitian ini adalah untuk mempelajari karakter oil blend yang dihasilkan tersebut.

Penelitian dilakukan dengan terlebih dahulu melakukan pengujian bilangan iod dan bilangan peroksida terhadap bahan baku minyak sawit, stearin, dan minyak kelapa yang digunakan untuk melihat karakter serta kualitasnya. Campuran dilakukan antara minyak sawit dan stearin serta minyak sawit dan minyak kelapa dengan persentase (%w/w) masing-masing 10:90 hingga 90:10. Campuran oil blend antara ketiga jenis minyak/lemak nabati tersebut yaitu minyak sawit, stearin, dan minyak kelapa dilakukan dengan persentase (%w/w) 70/20/10; 50/40/10; 30/60/10; 10/80/10; 45/45/10; 40/40/20; 35/35/30; 30/30/40; dan 25/25/50. Nilai SFC dari masing-masing formulasi diamati pada empat suhu observasi, yaitu 10ºC, 20ºC, 30ºC, dan 40ºC.

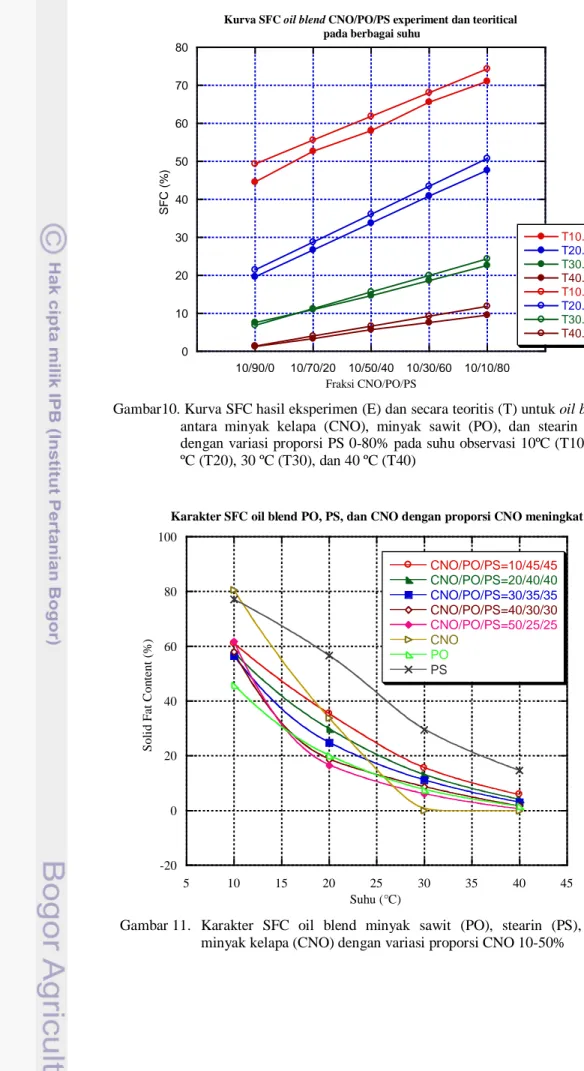

Hasil penelitian menunjukkan bahwa karakter oil blend minyak sawit (PO) dan stearin (PS) menghasilkan kurva SFC yang linier (R2>0.992) pada seluruh suhu observasi dengan hasil yang tidak berbeda nyata terhadap kurva SFC teoritis pada taraf signifikansi α=0.05. Sementara kurva SFC oil blend antara minyak sawit (PO) dan minyak kelapa (CNO) berbeda nyata dengan kurva SFC teoritis dan hanya menghasilkan kurva SFC linier pada suhu observasi 10⁰C (R2=0.924) dan 30⁰C (R2

=0.972). Pada suhu 10⁰C peningkatan proporsi CNO justru meningkatkan nilai SFC dan pada suhu 20⁰C teramati adanya interaksi secara eutectic. Karakter oil blend antara PO, PS, dan CNO dengan proporsi CNO tetap 10% dan proporsi PS meningkat tiap 20% menghasilkan kurva SFC yang linier (R2 > 0.990) pada seluruh suhu observasi dan menunjukkan keteraturan. Kurva SFC oil blends CNO/PO/PS dengan peningkatan proporsi CNO berbentuk lebih curam dan pada suhu observasi 20⁰C menghasilkan penyimpangan terjauh dengan selisih nilai SFC mencapai 20.29%SFC terhadap kurva SFC teoritis. Kurva SFC hasil percobaan oil blend CNO/PO/PS memiliki nilai yang berbeda secara nyata terhadap kurva SFC teoritis. Hasil analisis SMP menunjukkan bahwa penambahan PS cenderung meningkatkan SMP sementara penambahan CNO justru cenderung menurunkan nilai SMP oil blend. SMP yang terbentuk dari masing-masing formulasi dipengaruhi oleh SMP dan komposisi asam lemak bahan baku. Kecenderungan ini dapat dimanfaatkan PT SMII dalam pertimbangan penggunaan stearin dan minyak kelapa pada oil blend serta pengembangan produk baru yang berbasis minyak sawit dan stearin maupun minyak sawit dan minyak kelapa sawit sesuai dengan permintaan konsumen. Hasil SFC dan SMP menentukan penggunaan pengaplikasian produk akhir seperti margarin padat, margarin semi padat, margarin cair, dan margarin industri.

KAJIAN PENCAMPURAN MINYAK DAN LEMAK (MINYAK KELAPA SAWIT,

STEARIN, DAN MINYAK KELAPA) TERHADAP KARAKTERISTIK MINYAK

CAMPURANNYA DI PT SINAR MEADOW INTERNATIONAL INDONESIA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

PARAMITA ADIMULYO

F24070055

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

2011

Judul Skripsi : Kajian Pencampuran Minyak dan Lemak (Minyak Kelapa Sawit, Stearin, dan Minyak Kelapa) terhadap Karakteristik Minyak Campurannya di PT Sinar Meadow International Indonesia

Nama : Paramita Adimulyo NIM : F24070055

Menyetujui:

Pembimbing Utama,

Pembimbing Lapang,

(Dr. Nugraha Edhi Suyatma, S.TP, DEA)

(Payaman Pandiangan, S.Si, M.P)

NIP. 19701220.199512.1.001

NIP C0346

Mengetahui:

Plt. Ketua Departemen,

(Dr. Ir. Nurheni Sri Palupi, MSi)

NIP 19610802 198703 2 002

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Kajian Pencampuran Minyak dan Lemak (Minyak Kelapa Sawit, Stearin, dan Minyak Kelapa) terhadap Karakteristik Minyak Campurannya di PT Sinar Meadow International Indonesia adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2011 Yang membuat pernyataan

Paramita Adimulyo F 24070055

iv

© Hak cipta milik Paramita Adimulyo, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa ijin tertulis dari

Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi, mikrofilm, dan sebagainya

v

BIODATA PENULIS

Penulis bernama lengkap Paramita Adimulyo. Lahir di Biak pada tanggal 21 Januari 1990 dari pasangan ayah Budi Adimulyo dan ibu Indriyati sebagai anak kedua dari tiga bersaudara. Penulis menamatkan pendidikan dasar di SD Pegangsaan II 05 Pagi Jakarta (2001), sekolah menengah pertama di SMP Negeri 1 Bogor (2004), dan sekolah menengah atas di SMA Negeri 1 Bogor (2007). Penulis melanjutkan pendidikan S1 di Institut Pertanian Bogor dengan Program Studi Mayor Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian serta Program Studi Minor Manajemen Fungsional, Fakultas Ekonomi dan Manajemen. Selama mengikuti perkuliahan, penulis aktif dalam beberapa kegiatan kepanitiaan, antara lain sekretaris II dalam Lomba Cepat Tepat Ilmu Pangan XVI serta seksi logistik dalam Indonesian Food Expo 2009. Penulis juga aktif mengikuti organisasi di dalam kampus dengan menjadi bendahara klub tari Fateta tahun 2009-2010. Selain itu, penulis turut aktif menjadi asisten praktikum pada mata kuliah Prinsip Teknik Pangan pada tahun 2009. Sebagai tugas akhir, penulis melakukan praktik magang di PT Sinar Meadow Internasional Indonesia dengan judul skripsi “Kajian Pencampuran Minyak dan Lemak (Minyak Kelapa Sawit, Stearin, dan Minyak Kelapa) terhadap Karakteristik Minyak Campurannya di PT Sinar Meadow Internasional Indonesia”.

vi

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas segala karunia dan rahmat-Nya sehingga penyusunan tugas akhir ini berhasil diselesaikan. Tugas akhir berupa penelitian magang dengan judul Kajian Pencampuran Minyak dan Lemak (Minyak Kelapa Sawit, Stearin, dan Minyak Kelapa) terhadap Karakteristik Minyak Campurannya di PT Sinar Meadow International Indonesia dilaksanakan sejak Februari hingga Juli 2011. Proses penyusunan tugas akhir ini tidak terlepas dari bantuan dan dukungan dari berbagai pihak. Pada kesempatan ini, penulis ingin menyampaikan terima kasih sebesar-besarnya kepada:

1. Keluarga tercinta; ayah Budi Adimulyo, ibu Indriyati, adik, kakak, serta seluruh keluarga besar yang selalu menemani serta memberi dukungan, doa, dan kekuatan kepada penulis

2. Bapak Dr. Nugraha Edhi Suyatma, STP, DEA selaku dosen pembimbing akademik yang telah memberikan saran serta bimbingan selama proses perkuliahan hingga penyelesaian tugas akhir penulis

3. Bapak Payaman Pandiangan, S.Si, M.P. selaku dosen pembimbing lapang yang telah memberikan kesempatan, arahan, dan bimbingannya selama kegitan magang berlangsung

4. Bapak Fahim M. Taqi, STP, DEA dan ibu Nur Wulandari, STP, M.Si selaku dosen penguji sidang atas kesediaan waktu dan saran yang telah diberikan

5. Para guru dan dosen selama pendidikan penulis yang telah memberikan ilmu yang sangat berharga 6. Rekan istimewa, xxx atas kesetiannya selalu menemani dimasa-masa terburuk dan terus

memberikan semangat serta kekuatan untuk penulis

7. Rekan satu bimbingan; Andrew Fredickson dan Khafidudin Riswanto yang telah bekerja sama dan membangun kekompakan selama empat tahun ini

8. Sahabat terbaik sejak kecil; Astrid dan Uswah yang telah menjadi tempat berbagi suka duka dan selalu memberikan masukan yang membangun

9. Sahabat-sahabat terbaik semasa kuliah; Widita Wimala, Arum Nurhandayani, serta Vendryana yang selalu memberikan keceriaan, petualangan, masukan, motivasi serta dukungan selama tiga tahun ini

10. Rekan satu kelompok apapun; Irsyad, Ulfa Nurmaida, Dimas Supriyadi, Nadiah, Indri Putri, Michael Devega atas kekompakkan serta kebersamaan yang telah dilalui bersama

11. Rekan terdekat semasa kuliah; Indrawan, Reisa, Iman, Andri, Dela, Punjung, Kanov, Amelinda, Marisa, Adi, Dela, Marvin, Daniel, Cherish, Anisa R., Desir, Tami atas dukungan serta rasa kekeluargaan dan kebersamaan yang terbangun selama tiga tahun ini

12. Rekan-rekan ITP44 atas kebersamaan dan kekompakannya; Oky, Rozak, Elisabeth, Fieki, Chandra, Tiara, Chintia, Amelia, Belinda, Septi, Riffi, Reny, Hana M., Hana S., Trancy, Erlinda, Melia, Elvita, Ashari, Lia, serta teman-teman lain yang tidak bisa disebutkan satu per satu. 13. Serta rekan-rekan di PT Sinar Meadow Internasional Indonesia yang telah banyak memberi

masukan dan pengajaran kepada penulis selama magang; Pak Heru, Pak Edi W, Bu Lensi, Pak Harun, Pak Edi Tri, Pak Edi Pur, Bu Yati, Pak Heru P. serta rekan-rekan lain yang tidak dapat disebutkan satu-persatu.

Akhirnya penulis berharap semoga tulisan ini dapat bermanfaat dan memberikan kontribusi terhadap perkembangan ilmu pengetahuan di bidang teknologi pangan. Terima kasih.

Bogor, Oktober 2011

vii

DAFTAR ISI

Halaman

KATA PENGANTAR ………..………... vi DAFTAR TABEL ... x DAFTAR GAMBAR ... xiDAFTAR LAMPIRAN... xii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. PROFIL PERUSAHAAN ... 3

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 3

B. LOKASI DAN TATA LETAK PABRIK.. ... 3

C. STRUKTUR ORGANISASI... 4

D. KETENAGAKERJAAN ... 5

E. RUANG LINGKUP USAHA ... 5

F. PROSES PRODUKSI ... 6

1. CONTINUOUS REFINERY PLANT ... 6

2. BATCH REFINERY PLANT ... 8

3. PACKING ROOM ... 11

III. TINJAUAN PUSTAKA ... 13

A. MINYAK KELAPA SAWIT ... 13

viii

C. MINYAK KELAPA ... 16

D. KARAKTERISTIK MINYAK ... 18

1. Kandungan Padatan Lemak... 18

2. Slip Melting Point... 20

IV. METODELOGI PENELITIAN ... 22

A. WAKTU DAN TEMPAT ... 22

B. BAHAN DAN ALAT ... 22

C. METODE PENELITIAN ... 22

1. Pengujian Bahan Baku ... 22

a. Bilangan Iod...… 23

b. Bilangan Peroksida... 23

2. Formulasi campuran minyak ………...24

3. Analisis Karakter Oil Blend... 25

a. Kandungan padatan lemak ... 25

b. Slip Melting Point ... 25

V. HASIL DAN PEMBAHASAN ... 26

A. PENGUJIAN BAHAN BAKU ... 26

1. Bilangan Iod ... 26

2. Bilangan Peroksida ... 26

B. FORMULASI OIL BLEND ... 27

C. ANALISIS KARAKTER OIL BLEND ... 28

1. Kandungan Padatan Lemak/ Solid Fat Content (SFC) ... 28

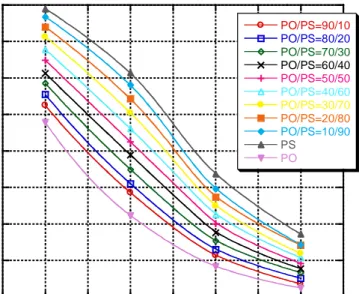

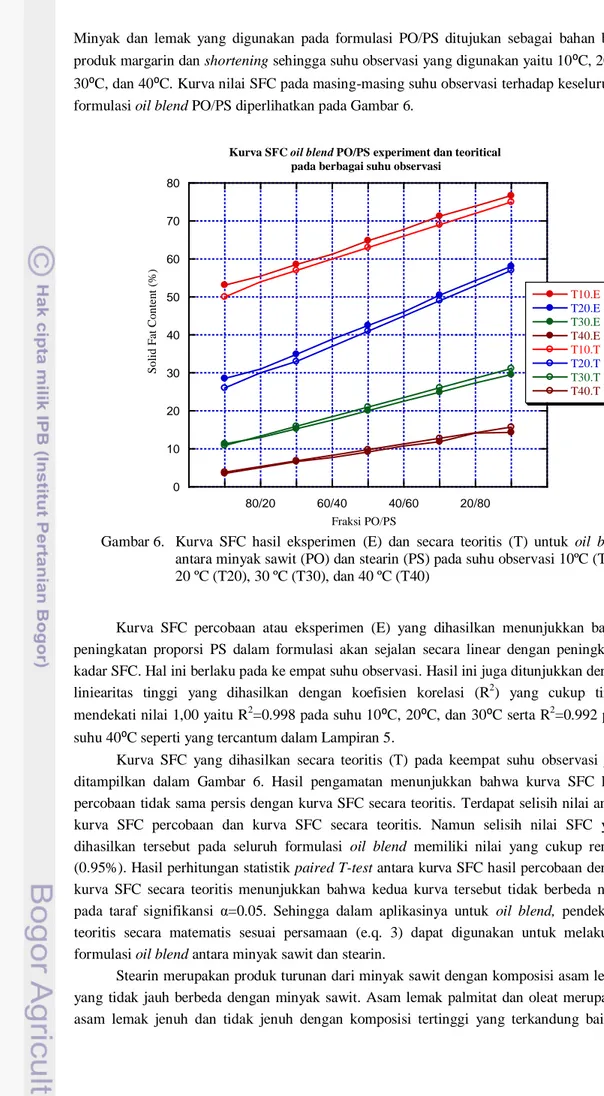

a. Oil blend stearin (PS) dengan minyak sawit (PO) ... 29

ix

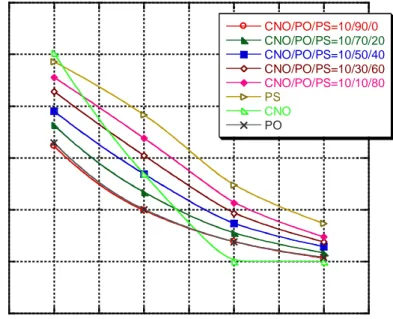

c. Oil blend minyak sawit (PO), stearin (PS) dan minyak kelapa (CNO) ... 33

2. Slip Melting Point ... 38

VI. KESIMPULAN DAN SARAN ... 40

A. KESIMPULAN ... 40

B. SARAN ... 40

DAFTAR PUSTAKA ... 41

x

DAFTAR TABEL

Halaman

Tabel 1. Komposisi asam lemak minyak sawit …….………. 14

Tabel 2. Nilai kandungan padatan lemak atau solid fat content (SFC) minyak sawit (RBDPO) pada berbagai suhu ………... 15

Tabel 3. Komposisi asam lemak stearin …………...……… 15

Tabel 4. Komposisi asam lemak minyak kelapa ………... 17

Tabel 5. Sifat-sifat fisiko-kimia minyak kelapa ………. 17

Tabel 6. Syarat mutu minyak kelapa SNI 01-2902-1992 ………. 18

Tabel 7. Kombinasi persentase minyak sawit (PO) dan stearin (PS) dalam oil blend……….. 24

Tabel 8. Kombinasi persentase minyak sawit (PO) dan minyak kelapa (CNO) dalam oil blend….. 24

Tabel 9. Hasil uji bahan baku PT SMII ... 26

Tabel 10. Kombinasi persentase minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO) dalam oil blend dengan variasi komposisi PS …..……….... 27

Tabel 11. Kombinasi persentase minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO) dalam oil blend dengan variasi komposisi CNO ………. 27

xi

DAFTAR GAMBAR

Halaman

Gambar 1. Logo PT Sinar Meadow Internasional Indonesia (SMII)……….. 3

Gambar 2. Logo brand produk-produk PT SMII; (a). Gold Bullion, (b). Mother’s Choice, (c). Cita, dan (d). Maestro……….... 5

Gambar 3. Buah kelapa sawit……….. 13

Gambar 4. Tipikal kurva solids fat index (SFI) untuk beberapa produk ... 28

Gambar 5. Karakter SFC berbagai kombinasi oil blend minyak sawit (PO) dengan stearin (PS) ... 29

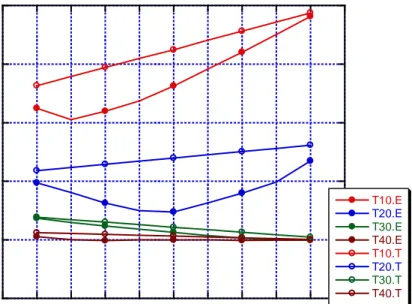

Gambar 6. Kurva SFC hasil eksperimen (E) dan secara teoritis (T) untuk oil blend antara minyak sawit (PO) dan stearin (PS) pada suhu observasi 10ºC (T10), 20 ºC (T20), 30 ºC (T30), dan 40 ºC (T40) ……….………..……. 30

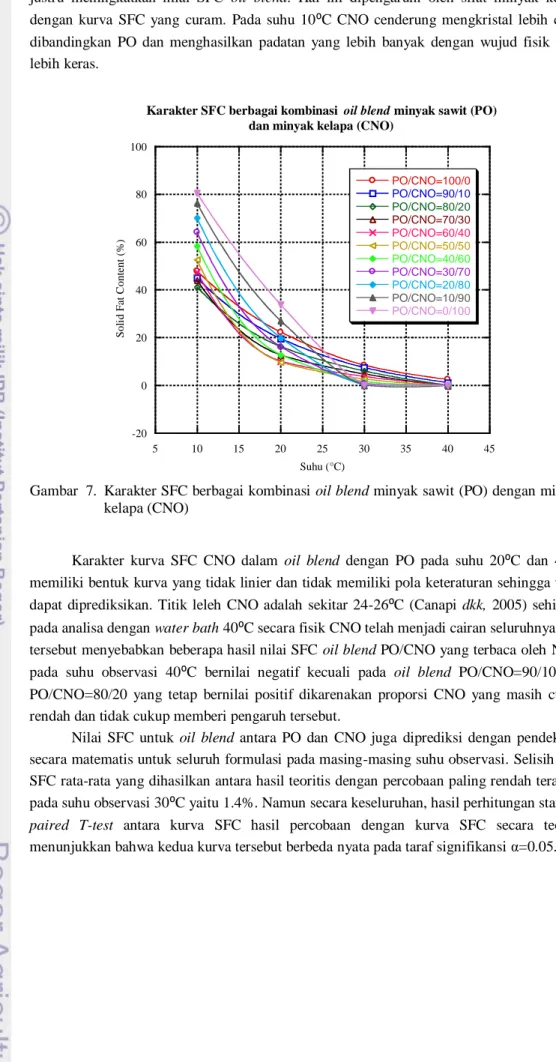

Gambar 7. Karakter SFC berbagai kombinasi oil blend minyak sawit (PO) dengan minyak kelapa (CNO) ……….. 32

Gambar 8. Kurva SFC hasil eksperimen (E) dan secara teoritis (T) untuk oil blend antara minyak sawit (PO) dan minyak kelapa (CNO) pada suhu observasi 10ºC (T10), 20 ºC (T20), 30 ºC (T30), dan 40 ºC (T40)……… …………..……… 33

Gambar 9. Karakter SFC berbagai kombinasi oil blend minyak sawit (PO), stearin (PS) dan minyak kelapa (CNO) dengan variasi proporsi PS 20-80%... 34

Gambar 10. Kurva SFC hasil eksperimen (E) dan secara teoritis (T) untuk oil blend antara minyak kelapa (CNO), minyak sawit (PO), dan stearin (PS) dengan variasi proporsi PS 0-80% pada suhu observasi 10ºC (T10), 20 ºC (T20), 30 ºC (T30), dan 40 ºC (T40) ………... 35

Gambar 11. Karakter SFC oil blend minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO) dengan variasi proporsi CNO 10-50%.……… 35

Gambar 12. Kurva SFC hasil eksperimen (E) dan secara teoritis (T) untuk oil blend antara minyak kelapa (CNO), minyak sawit (PO), dan stearin (PS) dengan proporsi CNO 10% -50% pada suhu observasi 10ºC (T10), 20 ºC (T20), 30 ºC (T30), dan 40 ºC (T40)...……... 36

Gambar13. Karakter slip melting point Oil Blend antara minyak sawit (PO) dan stearin (PS) ... 38

Gambar14. Karakter slip melting point Oil Blend antara minyak sawit (PO) dan minyak kelapa (CNO) ... 38

Gambar15. Karakter slip melting point Oil Blend antara minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO) dengan proporsi PS 20-80%... 39

Gambar16. Karakter slip melting point Oil Blend antara minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO) dengan proporsi CNO10%-50%... 39

xii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Lokasi dan tata letak pabrik PT SMII ………... 44 Lampran 2. Struktur organisasi PT SMII ……… 45 Lampiran 3. Nilai SFC tipikal untuk beberapa produk shortening ... 46 Lampiran 4a. Nilai SFC oil blend minyak sawit (PO) dan stearin (PS) hasil pengamatan dan

berdasarkan teori pada empat suhu observasi (10⁰C, 20⁰C, 30⁰C, dan 40⁰C)……… ………… 46 Lampiran 4b. Nilai SFC oil blend minyak sawit (PO) dan minyak sawit (CNO) hasil

pengamatan dan berdasarkan teori pada empat suhu observasi (10⁰C, 20⁰C, 30⁰C, dan 40⁰C) ……….…….… 47 Lampiran 4c. Nilai SFC oil blend minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO)

dengan proporsi CNO tetap untuk hasil pengamatan dan berdasarkan teori pada empat suhu observasi (10⁰C, 20⁰C, 30⁰C, dan 40⁰C)………. 47 Lampiran 4d. Nilai SFC oil blend minyak sawit (PO), stearin (PS), dan minyak kelapa (CNO)

dengan proporsi CNO bervariasi untuk hasil pengamatan dan berdasarkan teori pada empat suhu observasi (10⁰C, 20⁰C, 30⁰C, dan 40⁰C)……… 41 Lampiran 5. Persamaan kurva SFC oil blend secara eksperimen (E) dan teoritis (T) pada suhu

observasi (10⁰C, 20⁰C, 30⁰C, dan 40⁰C)……… 48 Lampiran 6a. Analisis paired T-test antara kurva SFC secara eksperimen dan teoritis pada oil

blend minyak sawit (PO) dan stearin (PS)……….. 49

Lampiran 6b. Analisis paired T-test antara kurva SFC secara eksperimen dan teoritis pada oil

blend minyak sawit (PO) dan minyak kelapa (CNO)…..………..… 50

Lampiran 6c. Analisis paired T-test antara kurva SFC secara eksperimen dan teoritis pada oil

blend minyak sawit (PO), stearin (PS) dan minyak kelapa (CNO) dengan

peningkatan proporsi PS.………..……….. 51 Lampiran 6d. Analisis paired T-test antara kurva SFC secara eksperimen dan teoritis pada oil

blend minyak sawit (PO), stearin (PS) dan minyak kelapa (CNO) dengan

peningkatan proporsi CNO………..……….. 52 Lampiran 7a. Analisis ragam dan uji lanjut Duncan oil blend minyak sawit (PO) dan stearin

(PS) ……… 53 Lampiran 7b. Analisis ragam dan uji lanjut Duncan oil blend minyak sawit (PO) dan minyak

kelapa (CNO)………. 54 Lampiran 7c. Analisis ragam dan uji lanjut Duncan oil blend minyak sawit (PO), stearin (PS),

dan minyak kelapa (CNO) dengan CNO proporsi tetap……… 55 Lampiran 7d. Analisis ragam dan uji lanjut Duncan oil blend minyak sawit (PO), stearin (PS),

I. PENDAHULUAN

A. LATAR BELAKANG

PT Sinar Meadow International Indonesia (SMII) merupakan industri pangan yang bergerak di pengolahan minyak dan lemak nabati dengan produk utama berupa margarin dan

shortening. Margarin merupakan produk makanan berbentuk emulsi padat atau semi padat yang

dibuat dari lemak nabati dan air (SNI) yang memiliki kandungan lemak tidak kurang dari 80% dan 15,000 IU vitamin A tiap pound nya (CFR). Sedangkan shortening disebutkan sebagai produk turunan lemak atau minyak yang mengandung 100% lemak dan umumnya diasosiasikan untuk keperluan khusus seperti baking (O’Brien, 2004).

Margarin sendiri umumnya terdiri dari beberapa jenis minyak maupun lemak nabati melalui berbagai campuran minyak (oil blend). Komposisi oil blend yang digunakan akan menentukan kandungan padatan dan pembentukan kristal pada produk yang kemudian akan mempengaruhi karakteristik fisik produk yang dihasilkan. Karakteristik fisik dapat dilihat untuk menentukan kualitas suatu minyak atau lemak yang digunakan. Karakter fisik margarin sebagian besar dikendalikan oleh kandungan padatan lemak (solid fat content), misalnya karakteristik slip

melting point (SMP), konsistensi, kekompakan, spreadability serta mouth feel. (Young, et. al.,

1994).

Berdasarkan Chrysam (1996), aspek fungsional yang langsung dirasakan oleh konsumen yaitu daya oles (spreadability), pemisahan minyak (oil separation), dan titik leleh (melting). Ketiga aspek fungsional tersebut dapat dilihat dari karakter kandungan padatan lemaknya (solid

fat index atau solid fat content). Sehingga komposisi yang tepat masing-masing minyak nabati

tersebut akan sangat menentukan karakteristik margarin yang dihasilkan. Kandungan padatan lemak pada oil blend sendiri tidak dapat diprediksikan sehingga memerlukan percobaan untuk menentukan nilai kandungan padatan lemak tersebut (Young et. al., 1994). Perhitungan secara teliti harus dilakukan terhadap solid fat content (SFC) untuk memperoleh karakteristik yang diinginkan, mengingat setiap jenis minyak akan memberikan kontribusi yang berbeda-beda sesuai dengan karakter asalnya.

Minyak kelapa sawit, stearin, dan minyak kelapa dapat digunakan sebagai bahan baku dalam oil blend untuk proses pembuatan margarin maupun shortening. Minyak kelapa sawit memiliki pembentukan kristal β’ (beta-prime) yang sesuai untuk produk margarin dan shortening (Basiron, 2005) dengan stabilitas oksidatif dan termal yang tinggi. Stearin merupakan fraksi padatan hasil proses fraksinasi minyak kelapa sawit dengan jumlah asam lemak jenuh yang lebih tinggi. Kombinasi stearin dengan minyak sawit dalam oil blend akan menghasilkan kisaran kandungan padatan lemak yang cukup luas dan berdampak pada jenis karakter produk margarin maupun shortening yang beragam. Minyak kelapa merupakan salah satu jenis minyak yang tidak mudah diprediksi dalam penggunaannya sebagai bahan baku dalam oil blend karena tersusun dari berbagai jenis asam lemak yang memiliki keragaman SMP dari rendah hingga tinggi.

Kandungan padatan lemak menjadi parameter kontrol dalam proses produksi di PT. Sinar Meadow International Indonesia dan menentukan kelanjutan dari proses produksi yang dilakukan. Bagian Quality Management harus memastikan terlebih dahulu bahwa oil blend yang dihasilkan memiliki SFC yang sesuai dan proses produksi baru dapat dilaksanakan. Selain menjadi parameter kontrol, karakteristik SFC dan SMP perlu dilihat untuk melengkapi data yang

2 dibutuhkan bagi pengembangan produk margarin dan shortening. Hasil karakterisasi dari campuran minyak yang dilakukan pada penelitian ini diharapkan akan menjadi masukan yang positif bagi pihak perusahaan untuk dapat meminimalisasi ketidaksesuaian hasil SFC oil blend dan memberi tambahan bahan pustaka bagi departemen Research and Development untuk dapat berinovasi mengembangkan produk.

B. TUJUAN

Penelitian ini bertujuan untuk mempelajari profil karakter kandungan padatan lemak dan

slip melting point yang akan dihasilkan dari campuran minyak (oil blend) dari (1) minyak sawit

dan turunannya yaitu stearin, (2) minyak sawit dan minyak kelapa, serta (3) kombinasi oil blend dari ketiganya yaitu minyak sawit, stearin, dan minyak kelapa di PT. Sinar Meadow International Indonesia sehingga dapat digunakan oleh PT. Sinar Meadow International Indonesia sebagai tambahan pustaka untuk berinovasi mengembangkan produk.

II. PROFIL PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT. Sinar Meadow International Indonesia adalah sebuah perusahaan patungan Indonesia-Australia, yaitu antara Sinar Mas Group melalui PT. Ivo Mas Tunggal dengan Goodman Fielder International Ltd., melalui Meadow Lea Food di Australia. Perusahaan ini berdiri pada tanggal 11 Agustus 1990 dan memiliki Izin Usaha Tetap No.618/T/Industri/1996.

PT. Sinar Meadow International Indonesia merupakan industri pangan yang bergerak di bidang manufaktur pengolahan lemak dan minyak nabati. Perusahaan ini telah mulai beroperasi di Indonesia sejak tahun 1992 dengan produk utama berupa minyak goreng, margarin, dan

shortening. PT. Sinar Meadow International Indonesia telah mengembangkan produk-produk edible oil untuk pangsa pasar dalam negeri maupun ekspor ke negara-negara Asia Pasifik dan

Timur Tengah. Pangsa pasar yang dituju sebagian besar untuk kebutuhan industrial, namun terdapat juga beberapa produk untuk retail. PT. Sinar Meadow International Indonesia memiliki visi untuk menjadi perusahaan utama yang memproduksi minyak pangan berkualitas tinggi di Indonesia dan seluruh dunia. Oleh karena itu, perusahaan ini menerapkan misi untuk secara konsisten memproduksi produk berkualitas tinggi sebagai nilai utama dalam mendapatkan kepercayaan konsumen.

Sebagai bukti bahwa PT SMII peduli dengan kesehatan dan kualitas produk, PT SMII telah mendapatkan sertifikat HACCP/ISO 22000:2005 dan juga sertifikat ISO 9001:2000. Selain itu juga PT SMII juga telah mendapatkan sertifikasi Halal dari LP POM MUI. Berikut adalah logo PT SMII.

Gambar 1. Logo PT Sinar Meadow International Indonesia

B. LOKASI DAN TATA LETAK PABRIK

PT Sinar Meadow International Indonesia menempati area seluas 2,6 hektar di kawasan Jakarta Industrial Estate Pulogadung (JIEP), yaitu di Jl. Pulo Ayang I No. 6, Jakarta Timur. Lokasi perusahaan ini cukup strategis untuk transportasi bahan baku Crude Palm Oil (CPO) yang tiba di pelabuhan Tanjung Priok karena jarak yang tidak terlalu jauh. Lokasi perusahaan juga memudahkan ketersediaan berbagai sarana pendukung lainnya (listrik, air, tenaga kerja,

4 penanganan limbah) yang baik serta memudahkan pemasaran produk di daerah Jakarta dan sekitarnya.

Tata letak pabrik PT Sinar Meadow International Indonesia terdiri dari dua bangunan utama yaitu bagian produksi (manufacturing) dan bagian perkantoran (office). Bagian perkantoran memiliki tiga lantai yang digunakan oleh General Manager (GM), Departemen Penjualan dan Pemasaran (Sales and Marketing), Departemen Administrasi dan Keuangan (Finance and

Accounting), serta Departemen Ketenagakerjaan (Human Resource Development). Bagian

produksi terletak di gedung terpisah dan dibagi tiga plant yaitu continuous refinery, batch

refinery, dan ruang pengemasan (packing room). Ruang pengemasan terbagi menjadi packing room 1 untuk pengemasan minyak goreng dan packing room 2 untuk pengolahan serta

pengemasan margarin, shortening, dan pastry. Pada Februari 2011, packing room 1 tidak dipergunakan lagi karena bagian produksi tidak lagi memproduksi minyak dan hanya dikhususkan untuk produksi margarin, shortening, dan pastry. Selain itu, beberapa ruang lain juga terdapat di dalam bagian produksi.

Laboratorium pengendalian mutu dan jaminan atau quality control (QC) dan quality

assurance (QA) terletak dalam bagian produksi di dekat packing room 2 dan terpisah dengan

laboratorium research & development (R&D) yang telah selesai dibangun pada tahun ini. Lantai kedua pada bagian produksi terdapat laboratorium mikrobiologi terletak secara terpisah dari laboratorium lainnya untuk mencegah terjadinya kontaminasi.

PT Sinar Meadow International Indonesia memiliki unit pengolahan limbah (effluent

plant) yang terletak di belakang unit batch refinery. Unit pengolahan limbah memiliki area

tersendiri yang berfungsi untuk menjamin lingkungan sekitar perusahaan bersih dan aman dari hasil produk samping ataupun limbah buangan produksi.

Bagian gudang (warehouse) terdiri dari empat bagian yaitu gudang utama, gudang bahan baku produksi (ingredient), gudang bahan-bahan kimia untuk proses pemurnian (refinery), dan gudang produk akhir (finished good). Gudang utama, gudang finished goods dan gudang

ingredient terletak di dekat packing room 2 sementara gudang refinery terletak di dekat continous refinery plant. Gambaran lokasi dan tata letak pabrik dapat dilihat pada Lampiran 1.

C. STRUKTUR ORGANISASI

Struktur organisasi merupakan suatu hubungan dan susunan antara tiap bagian serta posisi yang ada pada suatu organisasi ataupun perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan tertentu. Struktur organisasi menggambarkan dengan jelas pemisahan kegiatan pekerjaan antara yang satu dengan yang lain dan bagaimana hubungan aktivitas dan fungsi dibatasi. Semua perusahaan memiliki hirarki yang jelas mengenai pembagian tugas dan tanggung jawab dalam menjalankan perusahaan.

PT Sinar Meadow International Indonesia merupakan salah satu anak perusahaan Sinar Mas Group yang pimpinan tertingginya dijabat oleh seorang General Manager. Seorang General

Manager membawahi beberapa departemen, yaitu Sales and Marketing, Logistik, Finance and Accounting, Manufacturing, Engineering and Maintenance, dan Human Resource Development.

Masing-masing departemen ini dipimpin oleh seorang Departement Head yang membawahi beberapa manager. Pada Departemen Logistik di bagian Production Planning and Inventory

5

D. KETENAGAKERJAAN

Pengelolaan dan pengembangan PT Sinar Meadow International Indonesia dilakukan bersama antara pengusaha dan pekerj dengan mayoritas pegawai terdiri dari tenaga kerja pria. Tenaga kerja wanita lebih banyak ditempatkan di bagian administrasi dan perencanaan serta laboratorium. Tenaga kerja wanita tidak ditempatkan di bagian produksi karena jenis pekerjaannya yang berat dan membutuhkan tenaga kerja yang besar serta tidak memungkinkan untuk kerja shift karena alasan keamanan.

PT Sinar Meadow International Indonesia selalu memberikan pelatihan kepada karyawan agar mampu bekerja sesuai standar pada jabatannya masing-masing serta dapat terus meningkatkan kemampuan dan kinerja karyawan. Pelatihan umumnya diadakan sekali dalan setahun dan dapat dilakukan secara internal maupun eksternal.

Secara umum waktu kerja karyawan adalah lima sampai enam hari dalam seminggu. Pengaturan jadwal kerja bagi karyawan yang bekerja di kantor adalah Senin hingga Jumat dengan jam kerja mulai pukul 08.00-17.00. Kegiatan produksi pabrik berlangsung 24 jam perhari, sehingga perlu adanya shift kerja untuk menjaga agar kegiatan produksi dapat berjalan dengan lancar. Terdapat tiga shift yang diberlakukan, yaitu shift pertama pukul 23.00-07.00, shift kedua pukul 07.00-15.00 dan shift ketiga pukul 15.00-23.00.

E. RUANG LINGKUP USAHA

PT. Sinar Meadow International Indonesia merupakan perusahan yang bergerak di bidang pengolahan industri minyak dengan produk utama berupa margarin, shortening dan minyak goreng padat (solid frying fat). Perusahaan ini memiliki lebih dari 150 jenis produk margarin dan

shortening yang dipasarkan di dalam maupun luar negeri. Produk minyak goreng yang pernah

dihasilkan PT. Sinar Meadow International Indonesia adalah Filma dan Kunci Mas. Produk margarin dan shortening perusahaan diproduksi di bawah empat ragam brand, yaitu Gold Bullion, Mother’s Choice, Cita, dan Maestro. Logo masing-masing brand dapat dilihat pada Gambar 2.

PT. Sinar Meadow International Indonesia memiliki market pasar lokal dan ekspor dengan pemasaran produk akhir dalam bentuk produk industrial maupun retail. Konsumen yang dituju untuk pasar eceran adalah sebatas pangsa pasar menengah ke atas. Sedangkan pelanggan yang membeli produk industrial berdasarkan kontrak dapat berasal dari industri hotel, restoran, katering, pabrik biskuit, dan industri bakery.

Gambar 2. Logo brand produk-produk PT SMII. (a).Gold Bullion, (b).Mother’s Choice, (c).Cita, dan (d). Maestro

Produk yang dihasilkan dikemas dalam beberapa bentuk dengan bobot yang beragam. Berdasarkan tipe kemasan, maka produk dibagi menjadi dua kelompok besar, yaitu bulk oil dan

pack product. Bulk oil merupakan produk industrial berupa cairan yang dipasarkan dalam jumlah

besar (5-10 ton) sedangkan pack product adalah produk eceran maupun industrial yang dikemas

6 dengan kemasan. Tipe kemasan yang digunakan berbeda-beda sesuai dengan jenis produk yaitu dapat berupa karton/industrial (5 kg, 15 kg, 25 kg), tube (100 gr, 200 gr, 500 gr) dan can/kaleng (1 kg, 2 kg). Selain itu ada beberapa produk yang bersifat Original Equipment Maufacturing (OEM) atau macloan untuk pelanggan dengan pesanan khusus, seperti Dunkin Donuts dan J.Co.

F. PROSES PRODUKSI

PT. Sinar Meadow International Indonesia memiliki tiga unit plant dalam menjalankan proses produksinya, mulai dari mengolah bahan baku CPO hingga menjadi produk yang diinginkan. Ketiga unit plant ini saling berkaitan, karena produk dari plant pertama akan diolah di

plant berikutnya.

1. Continuous Refinery Plant

Bahan baku yang berupa Crude Palm Oil (CPO) akan terlebih dahulu diproses pada

continuous refinery plant untuk mengalami proses pemurnian. Proses produksi yang terjadi

pada continous refinery plant antara lain proses degumming, bleaching, filtration, penghilangan FFA, serta deodorisasi.

Degumming

Proses degumming merupakan proses pemisahan kotoran berupa getah-getah atau lendir-lendir yang terdiri dari fosfatida, protein, residu, karbohidrat, air, dan resin yang telah menggumpal (membentuk gum) tanpa mengurangi jumlah asam lemak bebas dalam minyak CPO. Proses ini dilakukan dengan cara dehidrasi gum agar bahan tersebut lebih mudah terpisah dari minyak, kemudian dilanjutkan dengan proses sentrifus. Proses sentrifus dilakukan dengan menggunakan uap air panas ke dalam minyak dan disusul dengan pengaliran air agar kotoran terpisah. Proses pemisahan tersebut terjadi di dalam suatu

retention tube. CPO yang digunakan telah terlebih dahulu dipanaskan hingga 100ºC dan

kemudian ditambahkan asam fosfat. Selama proses sentifus berlangsung ditambahkan bahan kimia untuk menyerap air seperti asam mineral pekat atau NaCl. Kapasitas masing-masing

retention tube adalah 2,5 ton CPO dengan flowrate CPO rata-rata 7.5-14 ton/jam.

Bleaching

Proses bleaching atau proses pemucatan merupakan suatu tahap proses pemurnian yang bertujuan untuk menghilangkan zat-zat warna yang tidak diharapkan dalam minyak seperti karoten (menyebabkan warna merah kekuningan), klorofil dan phaepytin (menyebabkan warna hijau), trace metal, dan produk-produk hasil oksidasi. Proses bleaching dapat dilakukan dengan mencampur minyak dengan sejumlah kecil adsorben atau dapat juga menggunakan bahan kimia. Bahan yang digunakan perusahaan adalah adsorben bleaching

earth yang berasal dari PT. Bentonit Alam Indonesia.

Bleaching earth diaktivasi menggunakan asam mineral H2SO4 menjadi activated clay.

7 Penggunaan activated clay yang bersifat asam juga dapat menaikkan kadar asam lemak bebas dalam minyak dan mengurangi daya tahan kain saring (filter bag) pada proses filtrasi. Minyak sawit (PO) yang berasal dari retention tube dialirkan ke dalam bleacher yang berkapasitas 3 ton dan kemudian di tambahkan dengan bleaching earth yang telah diaktivasi. PO disirkulasikan di dalam bleacher selama 20 menit pada suhu 110-120oC. Setelah proses selesai, minyak akan masuk ke dalam buffer tank untuk disirkulasi dan diberi steam pada kondisi vakum selama 20 menit untuk penyempurnaan proses.

Filtrasi

Proses filtrasi merupakan proses pemisahan padatan yang terkandung dalam minyak sawit secara fisik di “niagara filter”. Minyak yang dihasilkan kemudian disaring kembali dengan filter bag berukuran 5µm untuk menyempurnakan proses penyaringan. Minyak yang keluar dari filter bag dialirkan ke intermediate tank untuk menghilangkan air dengan cara diuapkan pada suhu 110-125oC. Penguapan air ini dilakukan dengan tekanan vakum sehingga uap air dapat ditarik. Setelah dipanaskan, minyak yang suhunya 250-260oC siap untuk dialirkan ke dalam packed column melalui flowmeter untuk mengetahui jumlah minyak yang diumpankan ke dalamnya.

Packed Column

Proses yang terjadi dalam packed column adalah penghilangan FFA, monogliserida, digliserida, aldehid, keton, gas-gas terlarut dalam CPO, uap air, serta mengurangi kadar sterol pada minyak sawit. Proses penghilangan FFA secara kontinyu di packed column dapat mengurangi kadar FFA dari 2-7% menjadi 0,05% serta dapat menurunkan warna dari produk.

Minyak sawit diumpankan melalui bagian atas packed column yang kemudian secara perlahan akan turun ke bagian bawah kolom melalui papan bergelombang yang disebut mill

pack. Mill pack berfungsi untuk memperlambat aliran minyak sehingga dapat

menyempurnakan proses penguapan FFA.

Deodorizer

Deodorisasi adalah suatu tahap pemurnian minyak yang bertujuan untuk menghilangkan bau dan rasa (flavor) yang tidak enak. Proses deodorisasi dilakukan dengan penyulingan minyak dengan uap panas dalam tekanan atmosfer atau keadaan vakum yang akan membawa senyawa volatil.

Minyak sawit yang keluar dari packed column dialirkan pada suhu 255oC ke dalam tangki yang terdiri dari 4 buah tray yang dilengkapi dengan sparger untuk masuknya stripping

steam. Tray berfungsi untuk memperlambat turunnya minyak dan menyempurnakan proses

kontak antara minyak dengan stripping steam sehingga proses penghilangan bau dan penguapan FFA yang tersisa lebih maksimal. Stripping steam akan menguapkan FFA yang belum terambil di packed column.

Setelah proses deodorisasi sempurna, minyak harus segera didinginkan untuk mencegah kontak dengan O2. Penambahan asam sitrat dilakukan pada saat suhu minyak telah

8 menghindari terbentuknya emulsi. Minyak lalu dialirkan melalui filter bag dan dibersihkan dari kotoran-kotoran padat. Minyak yang sudah bersih didinginkan lagi dengan cooling water hingga suhunya mencapai 60oC. Minyak ini disebut RBDPO (Refined Bleached Deodorized

Palm Oil) dan siap untuk diolah lebih lanjut di batch refinery.

2. Batch Refinery Plant

Minyak RBDPO hasil proses continuous refinery plant akan mengalami proses selanjutnya di batch refinery plant untuk proses pemurnian secara kimia. Proses yang terjadi pada batch refinery plant antara lain fraksinasi, weigh blend, hidrogenasi, NWB (neutralizing,

washing, bleaching), serta batch deodorized.

Fraksinasi

Fraksinasi adalah proses pemisahan fraksi-fraksi dalam minyak yaitu fraksi padatan yang disebut stearin dan fraksi cairan yang disebut olein. Pemisahan dilakukan berdasarkan perbedaan titik cair dari keduanya, di mana titik cair stearin lebih tinggi daripada titik cair olein. Trigliserida dari minyak sawit terdiri dari beberapa jenis asam lemak dengan panjang rantai dan derajat ketidakjenuhan yang beragam sehingga trigliserida tersebut ada yang memiliki titik cair rendah maupun titik cair tinggi. Kristalisasi dan filtrasi adalah proses yang terjadi proses fraksinasi ini.

Kristalisasi

Proses kristalisasi diperlukan untuk menghasilkan rendemen dari dua kondisi titik cair tersebut sehingga menghasilkan fraksi padatan dan fraksi cairan. Minyak sawit dipanaskan terlebih dahulu sebelum proses kristalisasi selama 5-15 menit sampai suhunya 70-80oC sehingga tidak ada fraksi padat pada minyak dan proses kristalisasi dapat berjalan dengan baik. Proses ini dilakukan secara batch di empat unit crystallizer dengan kapasitas masing-masing 40 ton dilengkapi dengan agitator agar proses dapat dilakukan secara berkelanjutan.

Kristalisasi adalah proses pembentukan kristal minyak dengan pendinginan bertahap yang terkontrol. Panas yang hilang dari minyak akan memperlambat gerakan molekul-molekul dalam minyak sehingga jarak antara molekul menjadi lebih kecil. Pada saat jarak mencapai 5Å maka akan timbul gaya tarik-menarik akibat gaya Van der Walls sehingga radikal-radikal asam lemak dalam molekul lemak akan tersusun berjajar dan saling bertumpuk serta berikatan membentuk kristal. Proses kristalisasi minyak dipengaruhi oleh kecepatan pendinginan, komposisi serta sifat polymorphism dari minyak.

Proses pembentukan dan pertumbuhan kristal terjadi selama proses pengadukan dan pendinginan bertahap menggunakan sirkulasi air dingin dalam crystallizer. Proses diawali dengan air dingin bersuhu 27oC hingga perbedaan suhu minyak dan air sebesar 12-15oC. Pendinginan ini menyebabkan terjadinya proses nukleasi (pembentukan inti kristal). Pada saat suhu minyak mencapai 40oC, dilakukan pendinginan lanjut menggunakan chilled

water sehingga menyebabkan pertumbuhan inti kristal yang banyak. Proses selanjutnya

adalah pertumbuhan inti kristal yang terbentuk pada saat perbedaan suhu minyak dengan air sebesar 4-5oC selama 350-450menit. Proses pendinginan dilanjutkan hingga perbedaan

9 suhu 6-12oC menggunakan chilled water (9-11oC) selama 45 menit untuk menyempurnakan pembentukan kristal. Pada tahap akhir dilakukan holding time selama 180 menit pada saat suhu minyak 17.5 oC untuk pembentukan kristal yang solid yang kemudian menjadi fraksi stearin. Bahan selanjutnya dikirim ke filter press.

Filtrasi

Filtrasi adalah proses pemisahan fraksi stearin yang telah dihasilkan dan olein. Proses fraksinasi terdiri dari beberapa metode filtrasi yaitu dry, detergent, maupun dengan

solvent. Perusahaan menggunakan metode dry fractionation dengan bantuan membrane filter press. Tahapan yang terjadi pada proses squeezing, core blow, dan cake discharge.

Proses squeezing merupakan pengepresan dengan udara bertekanan serta dilakukan secara bertahap dengan tekanan dan waktu yang berbeda terhadap minyak yang telah dialirkan ke membrane filter press. Tahapan selanjutnya adalah core blowing, di mana udara bertekanan dihembuskan ke dalam membrane filter press untuk memisahkan olein dari stearin yang menempel pada membrane filter press. Proses cake discharge adalah proses dimana membrane filter press akan memisah dan stearin akan terjatuh ke bak penampungan.

Olein yang dihasilkan akan dialirkan melalui selang-selang kecil untuk dipompakan ke filter bag untuk menyaring stearin yang terikut. Olein akan dipanaskan kembali sampai suhu 60oC menggunakan heat exchanger dan dialirkan ke dalam tank penyimpanan (farm

tank). Stearin dalam bak penampungan juga dipanaskan kembali pada suhu 70oC lalu dialirkan ke farm tank.

Weigh Blend

Pada proses weigh blend minyak penyusun oil blend ditimbang dan dicampur menurut spesifikasi produk yang telah ditetapkan oleh Quality Control (QC). Minyak yang akan ditimbang diambil dari Bleached Oil Tank (BOT) dengan suhu transfer antara 65-75oC atau dari farm tank dengan suhu antara 35-75oC yang dilakukan secara elektrik. Proses pencampuran minyak dilakukan atas perintah QC yang terlebih dahulu melakukan test blend dan uji nilai SFC (Solid Fat Content) sesuai dengan permintaan konsumen. Setelah minyak untuk membuat margarin atau shortening ditimbang di weigh blend, minyak kemudian disimpan dan disirkulasi dalam drop tank selama kurang lebih 35 menit agar homogen. Minyak yang dihasilkan (oil blend) akan melalui uji pengukuran asam lemak bebas, bilangan peroksida, bilangan iod, SFC dan uji warna untuk menentukan proses selanjutnya.

Apabila nilai SFC minyak campuran tersebut tidak memenuhi spesifikasi maka dapat ditangani dengan cara melakukan penambahan minyak jenis tertentu. Apabila titik cair lebih tinggi spesifikasi yang telah ditetapkan, maka dapat ditambahkan palm olein dengan titik cair lebih rendah. Sedangkan jika titik cair campuran kurang dari spesifikasi yang telah ditetapkan maka dapat ditambahkan palm stearin atau ditambahkan minyak hasil hidrogenasi dengan titik cair lebih tinggi. Penambahan tersebut diatur sedemikian rupa sehingga sesuai dengan spesifikasi produk yang diinginkan.

Apabila warna tidak memenuhi spesifikasi maka akan dilakukan proses pemucatan dan deodorisasi. Sedangkan jika nilai asam lemak bebas tidak memenuhi spesifikasi, maka dilakukan proses deodorisasi. Apabila nilai SFC, bilangan iod, warna dan asam lemak bebas sudah memenuhi spesifikasi, maka dapat dilanjutkan ke proses selanjutnya.

10 Hidrogenasi

Proses hidrogenasi adalah proses pengolahan lemak atau minyak dengan jalan menambahkan hidrogen pada ikatan rangkap dari asam lemak, sehingga mengurangi tingkat ketidakjenuhan minyak atau lemak. Proses hidrogenasi utamanya dilakukan untuk mendapatkan minyak atau lemak yang bersifat plastis. Penambahan hidrogen pada ikatan rangkap juga akan meningkatkan titik cair minyak serta dengan hilangnya ikatan rangkap menjadikan minyak tahan terhadap proses oksidasi.

Proses hidrogenasi dilakukan dalam tangki hidrogenasi (hidrogenator) berkapasitas 10 ton selama 6 jam dengan menggunakan katalis nikel. Katalisator dalam proses hidrogenasi dapat menggunakan platina, paladium, atau nikel. Nikel umum digunakan sebagai katalisator karena pertimbangan ekonomis. Nikel mungkin juga mengandung sejumlah kecil Al dan Cu sebagai promoter dalam proses hidrogenasi minyak.

Minyak dipanaskan terlebih dahulu hingga mencapai suhu ±160ºC dalam hidrogenator yang dilengkapi dengan agitator, koil pemanas maupun pendingin. Proses pemanasan akan mempercepat jalannya reaksi hidrogenasi dengan reaksi maksimum dicapai pada suhu ±250ºC. Proses berikutnya adalah penambahan katalis yang dilakukan pada kondisi vakum dan dilanjutkan dengan penambahan gas hidrogen. Penambahan gas hidrogen dapat menaikkan tekanan dan suhu tangki, namun selama terjadinya reaksi tekanan akan turun sedikit demi sedikit. Proses kontak antara gas hidrogen dengan minyak tak jenuh dibantu dengan pengadukan memakai agitator.

Filter aid ditambahkan setelah proses berakhir dengan tujuan untuk membantu proses

pemisahan nikel dari minyak. Filter aid yang ditambahkan dapat mengisi pori-pori filter press yang digunakan sebagai penyaring sehingga dapat memaksimalkan proses penyaringan.

Parameter penting yang perlu diperhatikan dalam proses hidrogenasi adalah perubahan bilangan iod dari sampel minyak sebelum dan setelah proses hidrogenasi. Setelah bilangan iod dari minyak yang telah dihidrogenasi sesuai dengan spesifikasi yang diperlukan maka minyak dapat dilanjutkan ke proses pendinginan hingga suhu mencapai 90-120 ºC dan disirkulasi di dalam drop tank selama ±10 menit.

Neutralising, Washing, Bleaching (NWB)

Proses NWB terdiri dari tiga rangkaian proses yang dijalankan secara berurutan yaitu netralisasi, pencucian dan pemucatan warna. Minyak yang akan diproses di NWB berasal dari

drop tank hidrogenasi, drop tank weigh blend dan farm tank. Pada awal proses minyak diaduk

dengan agitator dan dilakukan pengambilan sampel dengan uji kandungan asam lemak bebas dan warna. Pengujian tersebut dilakukan untuk mengetahui proses yang harus dilakukan terhadap sampel minyak tersebut.

Netralisasi merupakan proses pemisahan asam lemak bebas dari minyak dengan cara mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun (soap stock) dan dapat menurunkan kadar asam lemak bebas. Kaustik soda (NaOH) adalah basa yang banyak digunakan dalam industri karena selain efisien dan ekonomis, kaustik soda juga dapat membantu dalam mengurangi zat warna (pigmen) dan kotoran berupa getah dan lendir dalam minyak. Penggunaan NaOH dalam proses netralisasi digunakan secukupnya sesuai dengan jumlah kandungan asam lemak bebas yang akan dihilangkan dalam minyak. Suhu minyak diatur terlebih dahulu hingga 80ºC dan kemudian dilakukan penambahan larutan NaOH dengan jumlah tertentu yang telah dilarutkan dalam air. Agitator dihentikan dan settling

11 dilakukan selama 1 jam agar sabun mengendap di bagian bawah. Sabun yang terbentuk kemudian dikeluarkan melalui bagian bawah tangki. Minyak kemudian diuji dengan kadar asam lemak bebas tidak boleh lebih dari 0.15%.

Washing merupakan proses yang bertujuan untuk menurunkan kadar sabun dalam minyak dengan memisahkan soap stock yang masih tertinggal dalam minyak setelah proses netralisasi. Proses washing dilakukan dengan menggunakan air panas yang telah ditambahkan asam sitrat pada suhu 85-95ºC diiringi pengadukan secara cepat dengan agitator selama ±30 menit. Larutan didiamkan selama ±40 menit agar larutan pencuci memisah di bagian bawah dan dapat dikeluarkan melalui bagian bawah tangki. Minyak yang telah melewati proses

washing diharapkan memiliki kadar soap stock kurang dari 200 ppm. Proses diulang kembali

jika standar tersebut belum tercapai dengan menggunakan air panas tanpa penambahan asam sitrat. Setelah proses selesai, maka dilakukan pengujian warna minyak agar diketahui jumlah

bleaching earth yang akan digunakan pada proses bleaching. Warna minyak yang belum

memenuhi syarat perlu melalui proses bleaching.

Proses bleaching selain dilakukan untuk menurunkan warna minyak sesuai standar, juga untuk menurunkan kadar sabun hingga mencapai 5-10 ppm. Proses bleaching dilakukan menggunakan bleaching earth. Proses bleaching ini juga dapat menurunkan kadar logam dalam minyak sekitar 0.001-0.1 ppm dan menurunkan peroksida yang terbentuk dari hasil proses oksidasi minyak dan lemak.

Perlakuan yang diberikan pada minyak dalam tangki NWB ini akan disesuaikan dengan kondisi karakter minyak seperti minyak yang kadar asam lemak bebasnya sudah memenuhi spesifikasi hanya akan dikenai proses bleaching saja tanpa netralisasi dan washing. Minyak dapat langsung dideodorisasi atau didinginkan terlebih dahulu jika akan disimpan dalam bleached oil tank (BOT).

Batch Deodorizer

Prinsip deodorisasi pada batch refinery ini sama halnya dengan deodorisasi yang terjadi pada proses continous refinery. Proses deodorisasi pada batch refinery bertujuan menghasilkan minyak yang sesuai dengan spesifikasi untuk menjadi bahan baku pembuatan margarin maupun shortening yaitu untuk menurunkan kadar FFA dari 0,15% hingga maksimum 0,05%, bilangan peroksida sampai 0 (nol), dan menghilangkan bau.

Setelah minyak sesuai dengan uji laboratorium maka dilakukan proses pendinginan yang kemudian dilakukan penambahan asam sitrat dan antioksidan. Penentuan jenis konsentrasi antioksidan yang akan digunakan ditentukan oleh laboratorium QC. Minyak yang dihasilkan dianalisis di laboratorium dan jika telah memenuhi spesifikasi yang telah ditentukan maka minyak siap dikirim ke RBD tank di bagian packing room.

3. Packing Room

Perfector Chilling Line

Lini produksi perfector digunakan untuk memproduksi frying fat dan margarin. Bahan minyak yang berasal dari RBD tank akan dipompa menuju scale tank untuk menentukan jumlah minyak yang akan digunakan. Minyak kemudian dialirkan ke ingredient tank untuk ditambahkan emulsifier yaitu lesitin. Kemudian minyak menuju ke filter bag dan dialirkan ke

12 dalam blend tank 1 atau 2 yang dilengkapi dengan pengaduk. Blend tank berkapasitas 3 ton tersebut dilengkapi dengan agitator untuk menghomogenkan minyak dengan bahan aditif lainnya disertai dengan koil pemanas dan pendingin untuk menjaga suhu produk agar tetap berkisar suhu 45-50oC.

Minyak dari blend tank 1 atau 2 yang telah berbentuk emulsi kemudian disaring dengan

filter bag (100 mesh). Emulsi kemudian dialirkan dengan high pressure pump (HP Pump)

menuju tube chilling perfector yang terdiri dari 4 buah silinder berkesinambungan. Chilling

perfector merupakan sistem pendingin dengan menggunakan refrigerant ammonia (NH3) yang

menyerap panas dari minyak. Panas ini merupakan panas laten untuk ammonia dari fase cair menjadi fase uap jenuh. Setelah keluar dari perfector, minyak dalam fase kristal kemudian masuk ke pin machine (B1) untuk memotong ikatan kristal sehingga produk lebih homogen dan lembut. Selanjutnya masuk ke texturator (C1) untuk membentuk tekstur produk supaya lebih plastis.

Perfector chilling line berakhir pada filling. Filling pada line perfektor dibagi menjadi 3 subfilling menurut bentuk dan ukuran kemasan, yaitu packing industrial, packing tube, dan packing can.

Kombinator Chilling Line

Lini produksi kombinator digunakan untuk membuat shortening dan frying fat. Bahan minyak diambil dari RBD tank. Minyak mendapat perlakuan yang sama dengan yang terjadi pada perfector line. Setelah keluar dari kombinator, kristal minyak melalui alat-alat pin

machine dan texturator yang kemudian berakhir pada filling. Filling dilakukan sesuai

kebutuhan kemasan. `

Drum (diacooler) Chilling Line

Produksi flake untuk pastry margarin dan pastry shortening dilakukan dengan menggunakan drum (diacooler). Emulsi minyak dari blend tank disaring terlebih dahulu melalui filter bag (100 mesh) sebelum kemudian diumpankan pada permukaan luar drum yang berputar membentuk lapisan tipis (flake). Di dalam drum yang berputar terdapat sistem pendingin di mana ammonia bertindak sebagai media pendinginnya. Flake dari chilling drum ditampung dalam truk/bak penampungan kemudian disimpan dalam cold room temperatur 16-18oC selama sekitat 8 jam atau sampai proses chilling drum selesai. Flake yang telah disimpan dalam cold room kemudian dimasukkan dalam hopper besar dengan screw yang berfungsi menghaluskan dan mendorong flake ke belt conveyor. Proses selanjutnya yaitu flake dimasukkan ke dalam complector untuk memberi tekanan besar (extruction) sehingga flake menjadi lebih padat dan ulet (plastis). Flake melewati ruang vakum dengan tujuan untuk mengambil udara yang terkandung dalam flake sehingga produk tidak mudah rapuh. Kemudian flake didorong terus ke kneader untuk memecahkan ikatan yang sudah terbentuk kemudian menghasilkan slab, yang akan dipotong dengan alat pemotong pastry. Pemotongan dilakukan sesuai dengan ukuran yang diinginkan sesuai kemasan.

III. TINJAUAN PUSTAKA

A. MINYAK KELAPA SAWIT

Berdasarkan FAO (2000), minyak kepala sawit merupakan minyak yang didapatkan dari bagian daging buah tanaman kelapa sawit (Elaeis guinensis jacq) dengan kandungan minyak mencapai 56% tiap buahnya. Tanaman ini berasal dari negara-negara Afrika Barat dan saat ini telah banyak tumbuh di negara tropis dengan curah hujan tinggi seperti Indonesia.

Gambar 3. Buah kelapa sawit

Indonesia merupakan produsen minyak sawit terbesar di dunia dengan volume produksi sebesar 20.55 juta ton pada tahun 2009 (FAOSTAT). Berdasarkan GAPKI, India merupakan importir terbesar dari crude palm oil (CPO) Indonesia diikuti oleh Uni Eropa, Cina dan Banglades. Pada tahun 2007, Indonesia dan Malaysia menguasai produksi minyak sawit dunia sebesar 87% (USDA). Minyak sawit merupakan minyak nabati yang paling banyak diperdagangkan di dunia bahkan diprediksi hingga beberapa dekade ke depan (FAPRI).

Teknologi pengolahan minyak sawit terdiri dari tahap ekstraksi, pemurnian, dan pengolahan lanjut menjadi produk pangan ataupun non pangan (Ketaren, 1996). Tahap ekstraksi meliputi proses pengepresan terhadap sabut kelapa sawit sehingga didapat minyak crude palm oil (CPO). Tahap pemurnian dari CPO dilakukan agar CPO dapat kemudian dikonsumsi menjadi minyak goreng ataupun produk turunan lainnya. Tahap pemurnian dapat dilakukan melalui proses pemisahan gum (degumming), penghilangan (refining), pemucatan (bleaching), dan deodorisasi (deodorized). CPO yang telah mengalami proses pemurnian disebut RBDPO (refined bleached

deodorized palm oil) dengan karakeristik asam lemak bebas maksimal 0.1%, bilangan peroksida

maksimal 0, dan kadar air maksimal 0.1%. Proses dari CPO dapat menjadi beberapa produk antara sebelum menjadi minyak goreng, diantaranya crude palm olein (CP olein), crude palm

stearin (CP stearin), refined bleached deodorized olein (RBD olein), refined bleached deodorized stearin (RBD stearin) serta RBDPO.

Menurut Birker B. dan Padley FB. (1987) minyak kelapa sawit dapat secara efektif dipisahkan menjadi olein (bagian cair 55%) dan stearin (bagian padat 45%) dengan proses fraksinasi. Hasil produksi minyak sawit sekitar 90% digunakan untuk produk-produk pangan seperti minyak goreng, minyak salad, margarin, shortening, dan lain sebagainya. Lawson (1995) menyebutkan minyak kelapa sawit juga merupakan minyak goreng yang penting di Eropa dan negara-negara Oriental.

14 Minyak sawit memiliki fungsi yang menguntungkan di dalam produk margarin maupun

shortening terhadap kestabilan karena sifat polimorfiknya. Penambahan minyak sawit dapat

menghambat ataupun mencegah perubahan bentuk kristal beta-prime (β’) menjadi bentuk kristal

beta (β) (Gotha et.al., 2002). Minyak kelapa sawit dapat mempertahankan kestabilan kristalnya

dalam bentuk beta-prime (β’) yang dibutuhkan dalam produk margarin ataupun shortening. Menurut Gotha et al. (2002), minyak dan lemak dapat digolongkan berdasarkan jenis asam lemak, sumber maupun konsumsinya. Berdasarkan asam lemak penyusunnya, minyak sawit dapat digolongkan ke dalam grup asam oleat-linoleat. Minyak sawit mengandung jumlah asam lemak jenuh dan asam lemak tidak jenuh yang hampir sama.

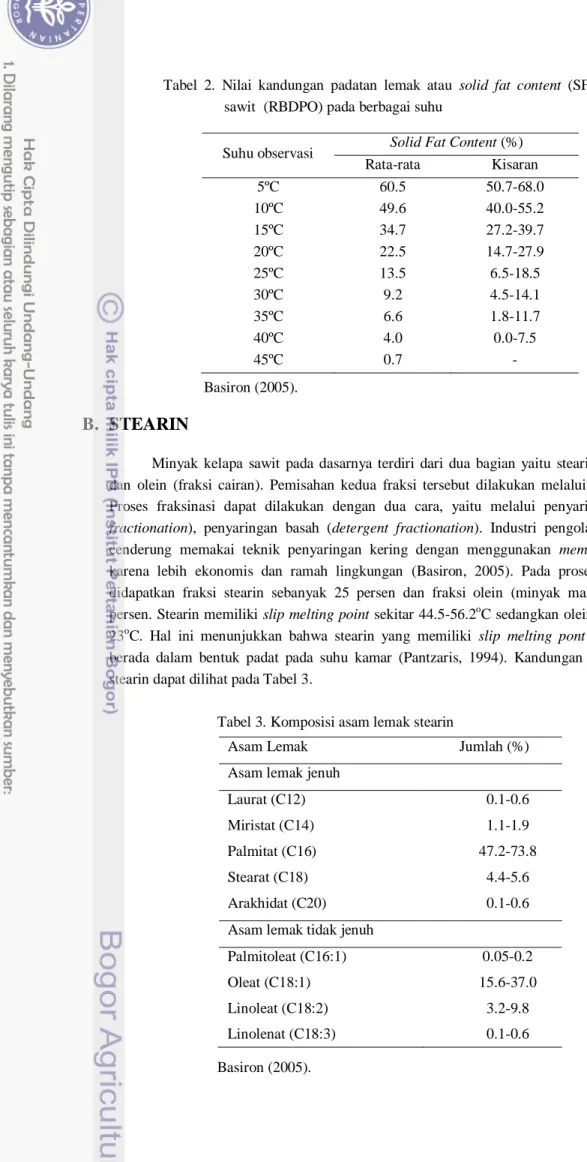

Berdasarkan Orthoefer (1996), minyak kelapa sawit memiliki kandungan asam lemak jenuh sekitar 43-56% dari total asam lemak dimana kandungan tertinggi adalah asam palmitat dengan kandungan asam lemak tak jenuh terutama berasal dari asam oleat. Minyak kelapa sawit mengandung 32-47% asam palmitat dan 40-52% asam oleat. Minyak kelapa sawit juga mengandung asam lemak esensial linoleat (omega-6) sekitar 9-12% dari total asam lemak keseluruhan. Komposisi asam lemak pada minyak sawit dapat dilihat pada Tabel1.

Tabel 1. Komposisi asam lemak minyak sawit

Asam Lemak Jumlah (%) Asam lemak jenuh

Laurat (C12) 0.1-1.0 Miristat (C14) 0.9-1.5 Palmitat (C16) 41.8-46.8 Stearat (C18) 4.2-5.1 Arakhidat (C20) 0.2-0.7 Asam lemak tidak jenuh

Palmitoleat (C16:1) 0.1-0.3 Oleat (C18:1) 37.3-40.8 Linoleat (C18:2) 9.1-11.0 Linolenat (C18:3) 0-0.6 Basiron (2005).

Komponen minor yang terdapat dalam minyak sawit terdiri dari karotenoid (pigmen yang membentuk warna oranye), tokoferol, dan tokotrienol (sebagai antioksidan), sterol, triterpenic dan alifatik alkohol. Adanya karetenoid, tokoferol dan tokotrienol menyebabkan tingginya stabilitas oksidasi dan nilai gizi minyak sawit dibandingkan minyak nabati lainnya. Beberapa fraksi minyak sawit memiliki kandungan karotenoid yang berbeda; CPO (630-700 ppm), CP olein (680-760ppm), dan CP stearin (380-540ppm) (Orthoefer, 1996).

Komposisi asam lemak tersebut juga berpengaruh terhadap slip melting point yang dimiliki oleh minyak sawit yaitu berkisar antara 31.1ºC hingga 37.6 ºC (Basiron, 2005). Selain itu, sifat fisik lainnya seperti kandungan lemak padat yang terkandung di dalam minyak sawit juga dapat dipengaruhi oleh kandungan asam lemaknya. Nilai kandungan lemak padat dari berbagai suhu observasi disajikan pada Tabel 2.

15 Tabel 2. Nilai kandungan padatan lemak atau solid fat content (SFC) minyak

sawit (RBDPO) pada berbagai suhu

Basiron (2005).

B. STEARIN

Minyak kelapa sawit pada dasarnya terdiri dari dua bagian yaitu stearin (fraksi padatan) dan olein (fraksi cairan). Pemisahan kedua fraksi tersebut dilakukan melalui proses fraksinasi. Proses fraksinasi dapat dilakukan dengan dua cara, yaitu melalui penyaringan kering (dry

fractionation), penyaringan basah (detergent fractionation). Industri pengolahan kelapa sawit

cenderung memakai teknik penyaringan kering dengan menggunakan membrane filter press karena lebih ekonomis dan ramah lingkungan (Basiron, 2005). Pada proses fraksinasi akan didapatkan fraksi stearin sebanyak 25 persen dan fraksi olein (minyak makan) sebanyak 75 persen. Stearin memiliki slip melting point sekitar 44.5-56.2oC sedangkan olein pada kisaran 13-23oC. Hal ini menunjukkan bahwa stearin yang memiliki slip melting pont lebih tinggi akan berada dalam bentuk padat pada suhu kamar (Pantzaris, 1994). Kandungan asam lemak pada stearin dapat dilihat pada Tabel 3.

Tabel 3. Komposisi asam lemak stearin

Basiron (2005).

Suhu observasi Solid Fat Content (%) Rata-rata Kisaran 5ºC 60.5 50.7-68.0 10ºC 49.6 40.0-55.2 15ºC 34.7 27.2-39.7 20ºC 22.5 14.7-27.9 25ºC 13.5 6.5-18.5 30ºC 9.2 4.5-14.1 35ºC 6.6 1.8-11.7 40ºC 4.0 0.0-7.5 45ºC 0.7 -

Asam Lemak Jumlah (%) Asam lemak jenuh

Laurat (C12) 0.1-0.6 Miristat (C14) 1.1-1.9 Palmitat (C16) 47.2-73.8 Stearat (C18) 4.4-5.6 Arakhidat (C20) 0.1-0.6 Asam lemak tidak jenuh

Palmitoleat (C16:1) 0.05-0.2 Oleat (C18:1) 15.6-37.0 Linoleat (C18:2) 3.2-9.8 Linolenat (C18:3) 0.1-0.6

16 Fraksi stearin merupakan produk sampingan yang diperoleh dari minyak sawit bersama-sama dengan fraksi olein. Sebagai produk sampingan, stearin cukup berperan dalam perdagangan internasional. Ekspor stearin Negara Malaysia pada tahun 1993 mencapai 788.000 ton, lebih tinggi daripada ekspor minyak kacang tanah (320.000 ton) dan minyak kacang tanah (200.000 ton). Selain itu, stearin secara alami berada pada posisi yang menguntungkan sehubungan dengan pola permintaan konsumen besar untuk lemak padat. Stearin dapat digunakan sebagai lemak padat hard fat (Gunstone, 2005) maupun sebagai margarin hard stock rendah trans (Sahri dan Idris, 2010). Stearin juga dapat digunakan untuk menggantikan permintaan terhadap lemak hewan serta fungsinya sebagai lemak reroti (shortening) maupun minyak goreng (frying fats) (Basiron, 2005). Minyak babi (lard) juga dapat digantikan dengan stearin ataupun minyak sawit RBD pada beberapa aplikasinya karena harga stearin yang relatif lebih murah daripada fraksi likuid (olein) maupun minyak hewan. Kifli dan Krishnan (1987) melaporkan bahwa stearin juga digunakan sebagai pengganti lemak hewan (tallow) dalam produk sabun karena harganya yang cukup terjangkau. Pada industri permen maupun manisan (convectionary) diperlukan stearin khusus yang didapatkan dari proses fraksinasi ganda (Basiron, 2005).

Stearin yang dihasilkan akan berbeda-beda tergantung dari proses fraksinasi yang dilakukan. Stearin memiliki beberapa bentuk atau klasifikasi dalam perdagangan tergantung pada penggunaannya. Masing-masing jenis tersebut memiliki standar yang berbeda seperti standar

Crude Palm Stearin, Pretreated Palm Stearin, dan Refined Bleached Deodorized (RBD) Palm Stearin. Crude Palm Stearin merupakan stearin yang dihasilkan dari proses fraksinasi CPO

dengan karakter fisik berwarna kuning hingga jingga kemerahan (SNI 01-0019-1987). Sedangkan

pretreated palm stearin merupakan stearin yang telah mengalami proses penggumpalan

(degumming) dan pemutihan pendahuluan (pre-bleaching) untuk berikutnya mengalami proses pemurnian secara fisik (physical refining) (SNI 01-0020-1987). Berdasarkan SNI 01-0021-1998, RBD Stearin merupakan produk yang diperoleh dari hasil fraksinasi RBD PO dan telah mengalami proses pemurnian. Syarat mutu RBD yaitu kadar asam lemak bebas maksimal 0.15%, bilangan iod maksimal 40 g iod/100 g, cemaran arsen maksimal 0.1 ppm serta kadar air dan kotoran maksimal 0.1%. Standar RBD stearin harus dipenuhi jika stearin akan dipergunakan untuk membuat suatu produk pangan.

C. MINYAK KELAPA

Minyak kelapa atau coconut oil (CNO) didapatkan dari ekstraksi kopra secara fisik. Kopra merupakan daging buah kelapa (endosperm) yang telah dikeringkan yang dapat mengandung minyak 65-68% (Orthoefer, 1996). Minyak kelapa dapat digunakan sebagai bahan baku produk-produk pangan maupun non-pangan seperti sabun, deterjen, minyak rambut, lipstik dan produk-produk kosmetik lainnya, minyak pelumas, minyak gosok, dan lain-lain. Aplikasi penggunaan minyak kelapa pada produk pangan sangat beragam. Minyak kelapa yang telah mengalami proses refined,

bleached, dan deodorization (RBD CNO) banyak digunakan sebagai minyak goreng. Sementara

pencampuran minyak kelapa (CNO) dengan minyak sawit terhidrogenasi dengan pencampuran secara fisik dan interesterifikasi digunakan untuk menghasilkan margarin dan shortening. Minyak kelapa juga secara luas digunakan sebagai krim lemak sebagai komponen dalam krim biskuit dan bahan untuk permen ataupun manisan (confectionary oil) (Canapi, 2005).

Minyak kelapa merupakan jenis minyak utama pada kelompok minyak asam laurat. Minyak kelompok asam laurat memiliki fungsi dalam pangan dengan ketahanan oksidatif yang tinggi serta karakteristik leleh yang diinginkan (Orthoefer, 1996). Kandungan asam lemak tak