PT TOBA PULP LESTARI, TBK

PORSEA – SUMATERA UTARA

Disusun Oleh :

Janu Ganang Prakoso

I 0512030

PROGRAM STUDI SARJANA TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

KATA PENGANTAR

Puji dan syukur kami panjatkan kehadirat Tuhan Yang Maha Esa karena atas karunia-Nyalah kami dapat menyelesaikan Kerja Praktek dan Laporan Kerja Praktek kami di PT. Toba Pulp Lestari, Tbk. Desa Sosor Ladang, Kecamatan Porsea, Kabupaten Toba Samosir, Provinsi Sumatera Utara dengan baik dan tepat waktu. Adapun praktek kerja ini dilakukan sebagai salah satu syarat untuk menyelesaikan studi di Jurusan Teknik Kimia Program S-1 Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret.

Dalam melaksanakan kerja praktek ini, kami menyadari bahwa terselesaikannya laporan ini tidak terlepas dari bimbingan dan bantuan dari pihak lain baik secara langsung maupun tidak langsung. Oleh karena itu, pada kesempatan ini kami tidak lupa mengucapkan terima kasih kepada :

1. Dr. Margono S.T., M.T. selaku Kepala Program Studi Teknik Kimia Fakultas Teknik Universitas Sebelas Maret.

2. Inayati, S.T., M.T.,Ph.D. selaku Dosen Pembimbing Kerja Praktek.

3. Bang Rizki Salaam Ritonga selaku pembimbing Kerja Praktek di lapangan yang membimbing kami untuk melihat dan mengetahui proses produksi di PT. Toba Pulp Lestari, Tbk.

4. Bapak Seto dan Bapak Rommel Silalahi yang membantu kami selama melakukan Kerja Praktek di Chemical Plant PT. Toba Pulp Lestari, Tbk. 5. Bapak Marhauser Tua Simangunsong selaku Process Engineer Chemical

Plant dan pembimbing Kerja Praktek di lapangan yang membimbing kami dalam mempelajari proses produksi di PT. Toba Pulp Lestari, Tbk. dan dalam penyelesaian tugas khusus yang diberikan.

6. Bapak I Putu Gede Wijaya selaku Centre of Excellence Dept. Head, di PT. Toba Pulp Lestari, Tbk dan semua staff COE.

7. Ibu Yannike Sitanggang selaku staf Center of Excellence Dept. Head, di PT. Toba Pulp Lestari, Tbk yang telah memberi pengarahan dan membantu dalam urusan administrasi selama kami melakukan Kerja Praktek.

8. Segenap staf dan karyawan di Chemical Plant yang telah membantu kami selama praktek kerja.

9. Teman-teman dari UNIMED dan IPB yang melaksanakan kerja praktek di PT. Toba Pulp Lestari, Tbk periode Januari - Februari 2016.

10. Orang tua kami yang tercinta atas semua doa yang tak pernah putus dipanjatkan untuk kesuksesan penulis serta dorongan semangat dan dukungan beliau selama ini.

11. Dan semua pihak yang telah membantu penyusun hingga terselesainya laporan ini yang tidak dapat disebutkan satu-persatu.

Penulis menyadari banyak kekurangan dalam penyusunan laporan ini, oleh karena itu penulis mengharapkan saran dan kritik untuk perbaikan di masa mendatang. Akhirnya penyusun berharap agar laporan ini bermanfaat bagi para pembaca.

Surakarta, 2 Mei 2016

DAFTAR ISI

JUDUL LAPORAN i

LEMBAR PENGESAHAN ii

LEMBAR KONSULTASI iii

KATA PENGANTAR iv DAFTAR ISI vi DAFTAR TABEL ix DAFTAR GAMBAR x INTISARI xi BAB I PENDAHULUAN 1.1.Sejarah Perusahaan... 1

1.2.Visi dan Misi Perusahaan 2

1.3.Lokasi dan Tata Letak Perusahaan 2

1.3.1. Lokasi Perusahaan 2

1.3.2. Tata Letak Perusahaan 3

1.4.Struktur Kerja dan Organisasi Perusahaan 5

1.4.1. Struktur Kerja 5

1.4.2. Struktur Organisasi Perusahaan 6

1.5.Keselamatan Kerja di PT. Toba Pulp Lestari, Tbk 12 BAB II TINJAUAN PUSTAKA

2.1.Natrium Klorida (NaCl) ... 16

2.2.Klorin (Cl2) 16

2.3.Hidrogen (H2) 17

2.4.Hidrogen Klorida (HCl) 18

2.5.Sodium Hidroksida (NaOH) 19

2.6.Sodium Klorat (NaClO3) 20

2.7.Klorin Dioksida (ClO2) 21

2.8.Sodium Hipoklorit (NaOCl) 22

BAB III DESKRIPSI PROSES CHEMICAL PLANT

3.1. Chlor Alkali Plant 24

3.1.2. Chlor Alkali Cell Electrolyzer 29

3.1.3. Chlorine Treatment 31

3.1.4. Hypo Plant 32

3.1.5. Sulphur Dioxide Plant 33

3.1.6. PSA Unit 35

3.2. Chlorine Dioxide Plant 36

3.2.1. Chlorate Cell Electrolyzer 37

3.2.2. Chlorine Dioxide Generator 40

3.2.3. HCl Synthesis Unit 42

3.2.4. Chiller Unit 43

BAB IV SPESIFIKASI ALAT

4.1. Chlorate Cell Electrolyzer 44

4.2. ClO2 Absorber 44

4.3. Salt Dissolver with Integrated Raw Brine Pump Pit 44

4.4. Screen with Frame for Salt Dissolver 45

4.5. Blindplate with Frame for Salt Dissolver 45 4.6. Raw Brine Pump Submerged Centrifugal Type 45

4.7. Supporting Frame for Raw Brine Pump 45

4.8. Precipitation Tank 45

4.9. Agitator for Precipitation Tank 45

4.10. Settler 45

4.11. Overflow Edge 46

4.12. Hot Insulation 46

4.13. Set of Jacket for Settler 46

4.14. Scraper with Drive for Settler 46

4.15. Gravel Filter 46

4.16. Sand Filling Nozzles 46

4.17. Ion Exchanger 47

4.18. Special Resin Filling Nozzles 47

4.19. Service Platform for Gravel Filter and Ion Exchanger 47

4.20. Pure Brine Surge Tank 47

BAB V UTILITAS

5.1. Water Treatment Plant 48

5.2. Boiler Feed Water 48

5.3. Water Cycle 50

5.4. Chemical Cycle 50

5.5. Energy Cycle 50

5.6. Konsumsi di Chemical Plant 51

BAB VI PENGOLAHAN LIMBAH

6.1. Limbah Cair 52

6.2. Limbah Padat 53

6.3. Limbah Gas 53

BAB VII PENUTUP

7.1. Kesimpulan 55

7.2. Saran 55

DAFTAR PUSTAKA TUGAS KHUSUS

DAFTAR TABEL

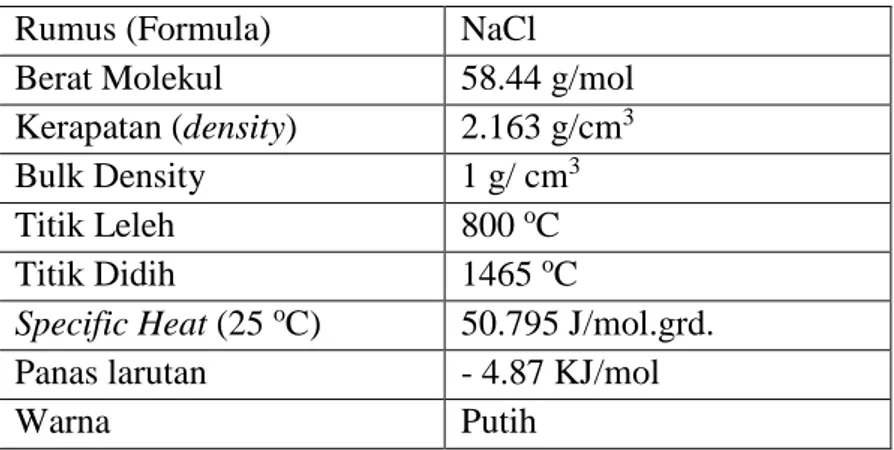

Tabel 2.1 Sifat Fisis Natrium Klorida 16

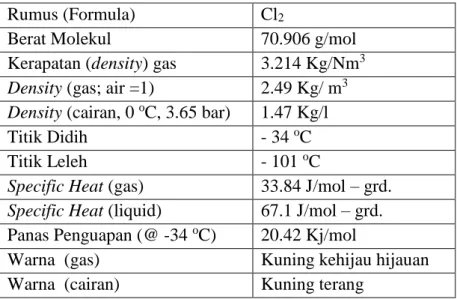

Tabel 2.2 Sifat Fisis Klorin 17

Tabel 2.3 Sifat Fisis Hidrogen 18

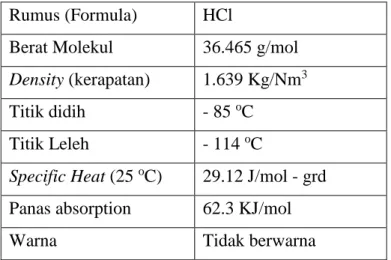

Tabel 2.4 Sifat Fisis Hidrogen Klorida 19

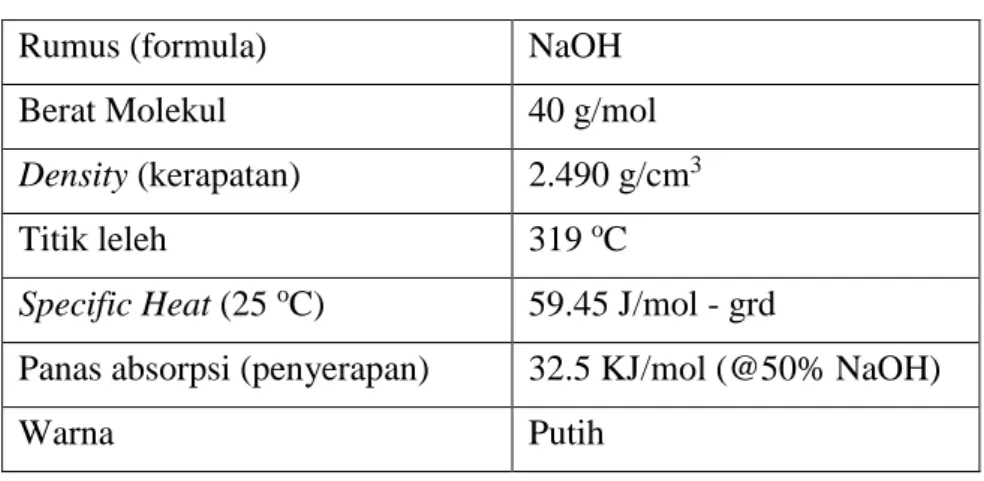

Tabel 2.5 Sifat Fisis Natrium Hidroksida 20

Tabel 2.6 Sifat Fisis Natrium Klorat 20

Tabel 2.7 Sifat Fisis Klorin Dioksida 21

Tabel 3.1 Produk Chemical Plant dan Pendistribusiannya 24

DAFTAR GAMBAR

Gambar 1.1 Lokasi PT. Toba Pulp Lestari, Tbk 3

Gambar 1.2 Struktur Organisasi PT. Toba Pulp Lestari, Tbk 7

Gambar 3.1 Salt Dissolver 25

Gambar 3.2 Diagram Alir Proses Primary and Secondary Treatment 26

Gambar 3.3 Penukar Kation 27

Gambar 3.4 Diagram Alir Proses Anolyte Treatment 28 Gambar 3.5 Diagram Alir Proses Chlor Alkali Cell Electrolyzer 30

Gambar 3.6 Chlor Alkali Cell Electrolyzer 31

Gambar 3.7 Diagram Alir Proses Chlorine Treatment 32

Gambar 3.8 Diagram Alir Proses Hypo Plant 32

Gambar 3.9 Diagram Alir Proses Sulphur Dioxide Plant 34

Gambar 3.10 Diagram Alir Proses Oxygen Plant 35

Gambar 3.11 Diagram Alir Proses Nitrogen Plant 36

Gambar 3.12 Diagram Alir Proses Chlorate Cell Electrolyzer 38

Gambar 3.13 Chlorate Cell Electrolyzer 39

Gambar 3.14 Diagram Alir Proses Chlorine Dioxide Generator 40

Gambar 3.15 Chlorate Filter dan Kain Teflon 41

INTISARI

PT. Toba Pulp Lestari, Tbk adalah industri di bidang produksi pulp untuk bahan baku kertas dan bahan baku serat rayon. Pabrik ini merupakan salah satu industri strategis penghasil devisa dengan target produksi 550 ton pulp per hari. Lokasi pabrik ini terletak di Desa Sosor Ladang, Kecamatan Permaksian, Kabupaten Toba Samosir, Sumatera Utara, Indonesia.

PT. Toba Pulp Lestari, Tbk terbagi menjadi dua sektor, yaitu sektor forestry yang menangani pemasokan bahan baku kayu eukaliptus dari hutan industri dan sektor mill yang menjadi tempat pemrosesan bahan baku menjadi produk pulp. Sektor mill terbagi lagi menjadi beberapa unit plant yaitu Fiber Line Plant, Chemical Plant, Power Plant, Water Treatment Plant dan Effluent Treatment Plant. Chemical plant adalah pabrik pendukung terintegrasi yang memproduksi bahan kimia untuk mendukung proses produksi pulp, Power Plants dan Effluent Treatment Plant di PT. Toba Pulp Lestari, Tbk. Bahan kimia utama yang diproduksi plant adalah klorin dioksida (ClO2), natrium hidroksida (NaOH), klorin (Cl2),

oksigen (O2) dan sulphur dioxide (SO2). Produk sampingnya adalah sodium

hypochlorite (NaOCl), asam klorida (HCl), nitrogen (N2) dan hidrogen (H2). Klorin

dioksida, natrium hidroksida, oksigen dan sulfur dioksida digunakan untuk mendukung proses bleaching, sodium hypochlorite dan sebagian natrium hidroksida digunakan di water treatment plant. Sisanya digunakan untuk keperluan internal Chemical Plant.

Utilitas di PT. Toba Pulp Lestari, Tbk. meliputi Water Treatment Plant, water cycle, chemical cycle dan energy cycle. Air yang digunakan untuk memenuhi kebutuhan pabrik diperoleh dari sungai Asahan.

Pengolahan limbah ditangani oleh unit Effluent Treatment Plant yang meliputi pengolahan limbah cair, padat dan gas. Toba Pulp Lestari telah memperoleh Green PROPER karena telah mampu menjaga emisi kurang dari 50% yang ditetapkan pemerintah.

Pada praktek kerja ini diberikan tugas oleh Chemical Plant Process Engineer untuk melakukan Redesign Chlorate Cooler yang berada di Chemical Plant. Hal ini dikarenakan alat dengan desain lama sudah mengalami penurunan efisiensi.

BAB I PENDAHULUAN

1.1. Sejarah Perusahaan

PT. Toba Pulp Lestari, Tbk adalah industri dibidang produksi pulp untuk bahan baku kertas dan bahan baku serat rayon. Pabrik ini merupakan salah satu industri strategis penghasil devisa di antara 5.935 unit pabrik sejenis yang terdapat di dunia dengan target produksi 550 ton pulp per hari. Dari jumlah tersebut di atas, 5.258 unit terdapat di Asia.

Lokasi pabrik ini terletak di Desa Sosor Ladang, Kecamatan Permaksian, Kabupaten Toba Samosir, Sumatera Utara, Indonesia ini berstatus Penanaman Modal Asing (PMA) yang dioperasikan berdasarkan surat keputusan bersama Menteri Negara Riset dan Teknologi/ Ketua BPPT dan Menteri Negara kependudukan dan Lingkungan Hidup No. SK/681/M/BPPT/XI/1986 dan No.KEP/43/MNKLH/11/1986 bertanggal 13 November 1986 bedasarkan keputusan menteri investasi/ Ketua Badan Koordinasi Penanaman Modal No. 07/V/1990, status perusahaan ini telah berubah dari Penanaman Modal Dalam Negeri (PMDL) menjadi Penanaman Modal Asing (PMA). Saham Perusahaan ini telah dijual di Bursa Saham Jakarta dan Surabaya sejak 1992 dan New York Stock Exchange (NYSE).

Kegiatan produksi pulp secara komersial dimulai 1989, dimana produksi sekitar 70% diekspor ke mancanegara, sisanya untuk kebutuhan pasar domestik. Kapasitas produksi terpasang pabrik adalah 180.000 sampai 240.000 ton pulp/tahun. Dalam upaya mendukung kegiatan produksi, PT. Toba Pulp Lestari, Tbk mendapat izin Usaha Pemanfaatan Hasil Hutan Kayu pada Hutan Tanaman (IUPHHK-HT) yang didasari SK. Menteri Kehutanan SK-58/menhut-11/2011 tertanggal 28 Februari 2011 tentang pemberian Hak Pengusahaan Hutan Tanaman Industri kepada Perusahaan dengan luas 188.055 Ha.

PT. Toba Pulp Lestari, Tbk. memiliki konsesi hutan kayu terbesar pada beberapa sektor hutan yaitu Aek Nauli, Habinsaran, Aek Raja, Tele dan Padang Sidempuan yang meliputi sebelas kabupaten dan satu kotamadya di Provinsi Sumatera Utara, Indonesia.

1.2 Visi dan Misi Perusahaan

Visi PT. Toba Pulp Lestari, Tbk ialah menjadi salah satu pabrik Pulp Eucalyptus yang dikelola dengan terbaik, menjadi supplier yang disukai oleh pelanggan kami dan pemilik perusahaan yang disukai para karyawan. Adapun misi PT. Toba Pulp Lestari, Tbk. yaitu:

1. Menghasilkan pertumbuhan yang berkesinambungan.

2. Prosedur dengan biaya yang efektif.

3. Memaksimalkan keuntungan untuk pemangku kepentingan dan memberikan kontribusi kepada pengembangan sosial ekonomi masyarakat sekitar dan regional.

4. Menciptakan nilai melalui teknologi modern, pengetahuan industri dan sumber daya manusia.

1.3 Lokasi dan Tata Letak Perusahaan 1.3.1. Lokasi Perusahaan

PT.Toba Pulp Lestari, Tbk berada di Desa Sosor Ladang, Kecamatan Porsea Kabupaten Toba Samosir. Sedangkan di Medan terletak di Uni Plaza, East Tower, Jl. Letjend Hariono MT A-1, Medan dan berkantor pusat di Jakarta berada di Building 10th floor, Jl. Jendral Soedirman kav 778, Jakarta Selatan 12930. Lokasi pabrik terdiri atas 150 Ha tanah termasuk perumahan nursery seluas 10 Ha dan di dekat sungai Asahan sekaligus sebagai sumber air untuk memenuhi kebutuhan perusahaan dan perumahan.

Gambar 1.1 Lokasi PT. Toba Pulp Lestari, Tbk (Google Maps, 2016)

1.3.2. Tata Letak Perusahaan

Tata letak Perusahaan merupakan intergritas dari aliran komponen suatu produk untuk melihat interaksi antar pekerja, peralatan, pemindahan bahan mulai dari bagian penerimaan dan pengiriman barang, maintenance, gudang dan sebagainya. Disamping itu juga memperhatikan dari segi keselamatan dan kesehatan kerja. Tata letak pabrik di rancang sedemikian rupa sehingga tercipta suasana kerja yang nyaman dan menyenangkan. Kondisi itu tentu saja akan berpengaruh terhadap kualitas kerja.

Secara garis besar tata letak PT. Toba Pulp Lestari, Tbk. dibagi ke dalam beberapa kelompok. Pembagian daerah kerja berdasarkan aktivitas yang berlangsung, yaitu sebagai berikut:

1. Bagian Produksi terdiri dari : a. Wood preparation

Mempersiapkan kayu (pencucian, pengulitan dan penyerpihan) sampai terbentuk serpihan kayu (wood chips).

b. Digester

Proses pemasakan serpihan kayu dengan steam dengan suhu 125 – 160

oC dan alkali aktif (NaOH dan Na

c. Washing and screening

Proses pencucian dan penyeragaman ukuran pulp d. Bleaching

Proses pemutihan pulp. e. Pulp Machine

Pembentukan pulp menjadi lembaran yang siap dikemas dan didistribusikan.

2. Bagian Service

a. Production Service meliputi :

Gudang Bahan Baku (Wood Storage)

Gudang Bahan Baku Chips (Chipping Storage) Gudang Bahan Tambahan

Gudang Bahan Penolong

Gudang Produksi Jadi (Pulp Ware House) Chemical Plant Control Room Control Plant Lime Kiln Recausticizing Plant Evaporator Laboratorium Bengkel (workshop) Oil Storage Timbangan Truk b. General Service Meliputi :

Kantor Utama (Main Office) Security Post

Area Parkir

Kantor Mill Operation

Kantor kehutanan (Forestry Office) Kantor Perkebunan Inti Rakyat (PIR)

Kantor Loss Prevention and Control (LP&C) c. Personal Service, yang meliputi :

Tempat Ibadah Kantin

Perumahan dan mess Karyawan Poliklinik

d. Physical Plant Service, yang meliputi :

Power Boiler (Recovery Boiler & Multi Fuel Boiler) Generator

Power House Water Treatment Inceneration System Land Fill

Selain hal tersebut di atas di lokasi sekitar pabrik terdapat fasilitas perusahaan yang cukup lengkap, berupa mess yang penggunaannya sesuai tingkat kepangkatan karyawan. Perumahan yang diperuntukkan bagi karyawan yang telah berkeluarga dan para staf ahli yang telah berpengalaman, Gedung Pertemuan (Guest House) yang digunakan apabila ada tamu dari pemerintahan yang datang, dari institusi atau digunakan untuk acara resmi.

1.4. Struktur Kerja dan Organisasi Perusahaan 1.4.1. Struktur Kerja

a. Jumlah Tenaga Kerja

PT.Toba Pulp Lestari, Tbk memiliki tenaga kerja kurang lebih sekitar 1000 orang dengan tingkat pendidikan yang beragam. Tenaga kerja terdiri atas tenaga tetap yaitu tenaga kerja yang direkrut perusahaan yang bekerja secara menetap di perusaahan, sebagian di bagian mill dan sebagian lagi di bagian forestry. Disamping itu, perusahaan juga menjalin kemitraan dengan PT atau CV yang berada di sekitar Porsea untuk menjalankan operasi yang menggunakan jasa kontraktor.

b. Jam Kerja General Time

Pada jam kerja ini tenaga kerja tetap maupun tenaga kerja tidak tetap diberlakukan jam kerja kantor. Dimana jam kerja dimulai pukul 08.00 WIB – 17.00 WIB pada hari senin sampai jumat dengan jam istirahat dari jam 12.00 WIB – 13.30 WIB , khusus hari Sabtu jam kerja hanya setengah hari dan setiap dua minggu sekali karyawan mendapat giliran libur yang disebut “Day Off”.

Shift Time

Perusahaan menjalan jam kerja shift time untuk menjalankan kegiatan produksi 24 jam yang dibagi menjadi tiga bagian jam kerja yaitu :

shift 1 : pukul 08.00 – 16.00 WIB shift 2 : pukul 16.00 – 24.00 WIB shift 3 : pukul 24.00 – 08.00 WIB

Jam kerja diatas telah diatur oleh perusahaan sehingga produksi dapat berjalan sangat lancar dan sangat baik dalam melaksanakan kegiatan produksi untuk mencapai tujuan dengan mematuhi tugas dan tanggung jawab yang telah diberikan pada setiap departemen pabrik.

1.4.2. Struktur Organisasi Perusahaan

Organisasi merupakan sekumpulan manusia yang memiliki peran, jabatan, atau fungsi masing-masing dan bersepakat melaksanakan aktifitas untuk mencapai tujuan yang telah direncanakan. Dengan demikian struktur maupun ukuran setiap organisasi haruslah sesuai dengan tujuan yang telah direncanakan oleh organisasi tersebut. Pengorganisasian adalah proses pengelompokan, alat, tugas, tanggung jawab maupun wewenang sedemikian rupa sehingga tercipta suatu kesatuan dalam rangka mencapai tujuan yang telah ditentukan. Ada beberapa bentuk hubungan dasar dalam struktur organisasi yaitu: hubungan line, hubungan fungsional, hubungan staf dan hubungan campuran.

Gambar 2.2 Struktur Organisasi PT. Toba Pulp Lestari, Tbk (PT Toba Pulp Lestari Tbk, 2008)

Struktur organisasi PT. Toba Pulp Lestari, Tbk. menggunakan hubungan garis (line) dalam pengorganisasiannya. Berdasarkan gambar struktur organisasi PT. Toba Pulp Lestari, Tbk., Managing Director memiliki hubungan garis dengan Departemen Mill Operation, Commercial, Technology Environment, Financial, HRD, Sales, dan juga Forestry. Masing-masing departemen ini memiliki tanggung jawab terhadap Managing Director. Demikian juga antara departemen-departemen tersebut memiliki hubungan garis dengan departemen yang dibawahinya. Pembagian tugas dan wewenang pada perusahaan ini dilakukan berdasarkan fungsi-fungsi tertentu dan oleh karena itu disebut bersifat fungsi-fungsional. Terdapat sejumlah departemen yang dibawahi departemen Mill Operation, Technology Environment, Financial, HRD, dan juga Forestry, dimana masing-masing departemen departemen memiliki tugas dan tanggung jawabnya sendiri yang berbeda antara satu departemen dengan departemen yang lain. Hal ini dapat dilihat pada gambar struktur organisasi, dimana terdapat berbagai departemen yang dibagi menurut fungsinya masing-masing.

Struktur organisasi PT. Toba Pulp Lestari, Tbk. terbagi menjadi dua struktur organisasi yaitu Fiber Management Organization structure dan Mill Management Organization structure. Fiber Management Process mengatur proses pengadaan bahan baku yaitu kayu serta menjaga kesinambungan hutan agar proses produksi tidak berhenti. Sedangkan Mill Management Organization structure mengatur proses produksi yang ada di PT. Toba Pulp Lestari, Tbk. Kedua struktur organisasi ini dipimpin oleh seorang Managing director.

Uraian tugas dan wewenang

Pembagian tugas dan wewenang, yaitu : 1. Managing Director

a. Mengelola perusahaan secara keseluruhan.

b. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan, dan pembelanjaan.

c. Memberikan wewenang dan persetujuan atas surat-surat ekstern dan intern, pesanan pembelian, penjualan, pengeluaran keuangan serta bertanggung jawab kepada Dewan Komisaris.

2. Officer Service Coordinator

a. Bertugas mengkoordinir segala kegiatan yang erhubungan dengan pelayanan kantor

b. Bertanggung jawab kepada managing director.

3. Deputy General Manager

a. Bertugas membantu managing director dalam mengkordinir dan mengontrol kegiatan pabrik sehari-hari seperti bagian-bagian teknisi dan juga menerima usulan-usulan proyek

b. Bertanggung jawab kepada managing director.

4. Fiber General Marketing

a. Bertugas menyediakan bahan baku untuk dikirim ke area pabrik seluruh sektor.

b. Bertugas terhadap administrasi yang berkaitan dengan proses produksi. Departmen ini membawahi lima departemen yaitu: Plantation Departmen, Wood Supply Department, Planning Department, PIR Department dan Sector Departmen.

o Plantation Department

Bertugas melakukan penanaman hutan kembali untuk hutan tanaman industry yang hasilnya telah dimanfaatkan sebelumnya oleh perusahaan.

o Wood Supply Department

Bertugas mempersiapkan penyediaan jumlah bahan baku yang akan diproses pada pembuatan pulp.

o Planning Department

Bertugas untuk membuat rencana kerja dan perbaikan material kayu sebagai bahan baku. Dalam departemen inilah dipersiapkan, diatur, dan direncanakan kegiatan-kegiatan dalam Forestry Department, dan membahas setiap persoalan departemen dan merencanakan penangananannya.

o PIR Department

Bertugas untuk membuat rencana kerja dan bekerja sama dengan masyarakat dalam usaha pembibitan tanaman, pemberian pupuk, serta tenaga skill yang dibutuhkan.

o Sector Department

Bertugas melakukan koordinasi kepada seluruh sektor tanaman industri dan bertugas mengetahui beberapa areal tanaman yang kosong dan beberapa areal tanaman yang telah ditebang.

5. Mill General Manager

Bertugas terhadap kebijaksanaan produksi dan kelancaran produksi dimulai dari persiapan kayu menjadi lembaran pulp yang siap dipasarkan dan bertanggung jawab pada managing director.

Departemen ini membawahi beberapa departemen yaitu: Production Department, Maintenance and Engineer Department, Technical

Department, LP & C Department, Material Department dan Sales and Adminitration Department.

o Production Departmen

Bertugas mengawasi jalannya proses produksi antara lain: wood preparation, fiberline, chemical plant dan departemen ini bertanggung jawab terhadap kepada General Manager Mill.

o Maintenance dan Engineer Department

Bertanggungjawab kepada kegiatan pemeriksaan dan perbaikan peralatan produksi dan melaporkan perbaikan tersebut serta bertanggungjawab kepada General Manager Mill.

o LP & C Department

Bertugas menjaga keselamatan kerja karyawan serta lingkungan kerja dan membentuk tim pemadam kebakaran untuk menghindarkan terjadinya kebakaran serta bertanggungjawab kepada General Manager Mill.

o Technical Department

Bertugas untuk memeriksa dan menganalisa bahan baku yang masuk, mengawasi dan mengontrol proses pengolahan bahan baku dan membuat laporan hasil quality control produk dan pengolahan limbah. o Material Department

Bertugas membantu kelancaran proses dalam pabrik dalam hal menyediakan material ataupun sparepart (logistic) serta bertanggungjawab kepada General Manager Mill.

o Sales and Administration Department

Bertugas dalam memasarkan produk dan menentukan beberapa jumlah order serta stok produk yang dikirim.

6. Society Security Lisence Director

Bertugas menangani masalah keamanan, perizinan dan persoalan-persoalan dengan masyarakat serta bertanggung jawab terhadap managing director.

7. Human Resource Department (HRD)

Bertugas dalam mengatur masalah personal administrasi yang meliputi bagian penerimaan, pemindahan pegawai, pemutusan hubungan kerja (PHK) dan hal lain yang berhubungan dengan ketenagakerjaan, training serta menyediakan fasilitas bagi kesejahteraan karyawan.

8. Financial Director

a. Bertugas menyusun budget pendapatan kerja dan belanja perusahaan sesuai dengan hasil yang diharapkan

b. Bertugas terhadap pengaturan, pencatatan dan pelaporan keuangan perusahaan.

c. Melaporkan segala jenis pengeluaran biaya-biaya perusahaan dalam prosesnya.

Sistem Pengupahan dan fasilitas Perusahaan 1. Sistem Pengupahan

a. Perusahaan mengatur dan menetapkan sistem pemberian upah yang layak bagi pekerja yang disesuaikan dengan golongannya, status, jabatan, keahlian dan prestasi.

b. Besarnya upah terendah yang diberikan kepada pekerja tidak boleh kurang dari ketentuan minimum yang berlaku sesuai dengan peraturan pemerintah yaitu Upah Minimum Provinsi (UMP).

Pemberian upah kepada karyawan dilakukan sekali dalam sebulan yaitu pada akhir bulan. Dalam pemberian gaji kepada karyawan tetapnya, PT. Toba Pulp Lestari, Tbk. menganut sistem Total All in Concept yang artinya total gaji karyawan diterima oleh setiap karyawan sudah termasuk berbagai tunjangan yang ada. Adapun tunjangan-tunjangan tersebut terdiri dari tunjangan pangkat dan jabatan, tunjangan keluarga, tunjangan perumahan, dan bantuan khusus untuk perumahan serta lokasi kerja. Sedangkan untuk karyawan tidak tetap, tunjangan tidak termasuk gaji yang diterima.

Sistem kenaikan gaji di Toba Pulp Lestari, Tbk tidak terjadwal tergantung dengan prestasi yang ditunjukkan karyawan itu sendiri.

2. Fasilitas Perusahaan

PT. Toba Pulp Lestari, Tbk selalu berusaha mendorong karyawan agar dapat bekerja lebih baik. Selain upah yang diterima karyawan setiap bulannya, karyawan juga mendapatkan fasilitas yang mendukung agar aktivitas kerja karyawan dapat dimanfaatkan oleh karyawan tetap maupun oleh karyawan tidak tetap, fasilitas-fasilitas tersebut antara lain:

a. Perumahan b. Tempat ibadah c. Sarana olahraga d. Kantin

e. Fasilitas Transportasi

f. Fasilitas Pengobatan dan perawatan g. Tempat Rekreasi

h. Sarana pendidikan

i. Fasilitas kerja (seragam kerja dan alat perlengkapan untuk safety sebagai alat pelindung diri (APD) seperti safety helmet, safety shoes, sarung tangan, masker, respirator, kacamata dan alat-alat pelindung lainnya yang dipakai sesuai dengan tingkat keamanan masing-masing pekerjaan)

Selain itu PT.Toba Pulp Lestari, Tbk juga memberikan bantuan kesejahteraan bagi karyawan tetap berupa jaminan sosial tenaga kerja (Jamsostek), dana duka serta dana Tunjangan Hari Raya.

1.5 Keselamatan Kerja di PT. Toba Pulp Lestari, Tbk

K3 atau Keselamatan dan Kesehatan Kerja mulai diterapkan di Indonesia pada tahun 1970 dengan dikeluarkannya peraturan pemerintah yang melindungi hak setiap pekerja dalam hal kesehatan dan keselamatan kerja. Setelah K3 ini diberlakukan maka keluarlah kebijakan SMK3 (Sistem Manajemen Keselamatan dan Kesehatan Kerja) yang wajib dibuat dan dilaksanakan oleh setiap perusahaan.

Kebijakan untuk membuat dan mengelola sendiri SMK3 diserahkan kepada masing-masing perusahaan.

Seperti layaknya kebijakan yang telah ditetapkan oleh pemerintah, maka PT. Toba Pulp Lestari, Tbk. juga menerapkan sistem manajemen untuk melindungi setiap karyawannya, yaitu kebijakan K3 dan SMK3. Ada banyak kemungkinan kecelakaan yang bisa saja terjadi pada lokasi perusahaan, sehingga perlu dicegah dengan menerapkan beberapa peraturan yang harus diikuti oleh semua pihak mulai dari staf, karyawan pabrik, sampai kepada tamu perusahaan pun wajib mengikutinya.

Ini terbukti untuk kedua kalinya PT. Toba Pulp Lestari, Tbk. meraih sertifikat dan bendera emas untuk penerapan Sistem Manajemen Kesehatan dan Keselamatan kerja (SMK3). Sertifikat dan bendera emas ini diterima pada tahun 2006. Sertifikat SMK3 yang memiliki masa berlaku 3 tahun itu merupakan wujud pengakuan yang secara sungguh-sungguh dan konsisten menerapkan SMK3 dan manajemen bangga bisa meraihnya kembali.

a. Kewajiban Menggunakan APD (Alat Pelindung Diri)

Untuk menjaga berbagai kemungkinan kecelakaan maka setiap orang yang berada dalam lokasi perusahaan wajib menggunakan pelindung diri seperti:

Pelindung Kepala (Safety Helmet) Sepatu pengaman (Safety Shoes) Pelindung Telinga (Ear Plug) Kaca Mata (Eye Glases) Masker

Alat-alat pelindung diri seperti yang terdapat di atas adalah alat pelindung diri yang umum harus dipakai. Ada kalanya pada lokasi dan situasi tertentu para pekerja atau siapapun harus menggunakan alat pelindung diri khusus seperti saat berada di Chemical Plant setiap orang yang masuk area Chemical Plant harus membawa respirator.

b. Manajemen Peraturan dan Lokasi Kerja

Untuk menciptakan lingkungan kerja yang aman, efisien dan produktif maka perlu dibuat beberapa peraturan yang diberlakukan pada lokasi kerja. Di PT. Toba Pulp Lestari, Tbk., terutama pada bagian Mill Site diberlakukan beberapa peraturan yang dapat dilihat pada penempatan beberapa tanda himbauan dan larangan yang harus diikuti seperti: Listrik tegangan tinggi, jalur untuk alat-alat berat, daerah yang dilarang untuk dimasuki, daerah wajib menggunakan masker, awas benda jatuh dari atas, awas api, jalur pejalan kaki, titk kumpul evakuasi, serta symbol lainnya.

c. Pembentukan Departemen LP & C

Untuk melaksanakan tugas mengatur, mengawasi, serta kebijakan lain yang berkenaan dengan K3 dibentuklah sebuah departemen LP & C yang memiliki tugas dan tanggung jawab:

1. Memberikan masukan kepada manajemen PT. Toba Pulp Lestari, Tbk.

2. Mengkoordinasikan kegiatan keselamatan.

3. Menyimpan dan menganalisa laporan keselamatan.

4. Mengkoordinasikan kegiatan keselamatan untuk semua karyawan dan kontraktor.

5. Mengulang, mengevaluasi dan menilai investigasi kecelakaan. 6. Melapor pada manajemen PT. Toba Pulp Lestari, Tbk. dengan

menunjukkan perkembangan, kemajuan keselamatan karyawan, serta semua bentuk kecelakaan yang terjadi.

d. Penanganan Dalam Keadaan Darurat

Ada berbagai macam bentuk kecelakaan dan keadaan darurat yang terjadi. Masing-masing memerlukan penanganan yang sesuai, cepat, tepat dan berbeda-beda.

1. Kebakaran dan bahaya asap

2. Kebocoran dan tumpahan bahan kimia 3. Ancaman bom

4. Bahaya ledakan

5. Demonstrasi atau kerusuhan

BAB II

TINJAUAN PUSTAKA

2.1. Natrium Klorida (NaCl)

Natrium klorida adalah zat kimia industri yang diekstrak dari laut dengan cara penguapan matahari, dan merupakan produk dasar dalam aplikasi kimia maupun aplikasi yang berhubungan dengan makanan. Selain digunakan secara tradisional sebagai pengawet di industri pengolahan makanan, garam juga merupakan bahan baku utama untuk pabrik klor-alkali yang memproduksi natrium hidroksida, hidrogen dan klorin.

Natrium klorida adalah bahan baku utama untuk banyak sekali senyawa kimia seperti natrium hidroksida (NaOH), natrium sulfat (Na2SO4), hidrogen klorida

(HCl), natrium fosfat (Na3PO4), natrium klorat (NaClO3), natrium hipoklorit

(NaOCl), dan masih banyak lagi turunan lainnya. Hampir semua klorin (Cl2) di

dunia diproduksi dari proses elektrolisis natrium klorida (Austin, 1984).

Tabel 2.1 Sifat Fisis Natrium Klorida (SOP PT. Toba Pulp Lestari Tbk, 2008)

Rumus (Formula) NaCl

Berat Molekul 58.44 g/mol Kerapatan (density) 2.163 g/cm3

Bulk Density 1 g/ cm3

Titik Leleh 800 oC

Titik Didih 1465 oC

Specific Heat (25 oC) 50.795 J/mol.grd. Panas larutan - 4.87 KJ/mol

Warna Putih

2.2. Klorin (Cl2)

Klorin (Cl2) adalah bahan kimia penting dalam pemurnian air, dalam

desinfektan, dalam pemutih, dan gas mustard. Klorin juga digunakan secara luas dalam pembuatan banyak produk termasuk dalam produksi kertas, antiseptik, zat warna, makanan, insektisida, cat, produk minyak bumi, plastik, obat-obatan, tekstil, pelarut, dan banyak produk konsumen lainnya. Unsur ini juga digunakan untuk membunuh bakteri dan mikroba dari pasokan air minum. Klorin juga digunakan

untuk pemutih pulp kayu sebelum digunakan untuk membuat kertas, serta menghilangkan tinta pada kertas daur ulang. Unsur ini digunakan pula dalam produksi klorat, kloroform, karbon tetraklorida, dan ekstraksi brom.

Sebagian klorin yang diproduksi digunakan untuk penanganan langsung seperti pada industri pulp and paper, pemutihan tekstil, pengolahan air, dan pengolahan limbah. Sebagian lainnya klorin diproduksi sebagai salah satu komponen dalam produk tertentu seperti vinyl, vinylidene polymers, chlorinated rubber dan plastik lainnya.

Klorin hampir seluruhnya diproduksi dari elektrolisis larutan garam atau dari reaksi fusi klorida. Elektrolisis larutan garam memproduksi klorin di bagian anoda, sedangkan gas hidrogen dan natrium hidroksida di bagian katoda. Untuk memperoleh klorin dan natrium hidroksida, keduanya harus dijaga agar tidak bercampur. Saat ini ada tiga jenis sel elektrolisis yang digunakan di industri yang ada di dunia, yaitu sel diafragma, sel membrane dan sel merkuri (Austin, 1984).

Tabel 2.2 Sifat Fisis Klorin (SOP PT. Toba Pulp Lestari Tbk, 2008)

Rumus (Formula) Cl2

Berat Molekul 70.906 g/mol

Kerapatan (density) gas 3.214 Kg/Nm3 Density (gas; air =1) 2.49 Kg/ m3 Density (cairan, 0 oC, 3.65 bar) 1.47 Kg/l

Titik Didih - 34 oC

Titik Leleh - 101 oC

Specific Heat (gas) 33.84 J/mol – grd. Specific Heat (liquid) 67.1 J/mol – grd. Panas Penguapan (@ -34 oC) 20.42 Kj/mol

Warna (gas) Kuning kehijau hijauan

Warna (cairan) Kuning terang

2.3. Hidrogen (H2)

Hidrogen merupakan unsur pertama dalam tabel periodik. Dalam kondisi normal, hidrogen merupakan gas yang tidak berbau dan tidak berwarna yang dibentuk oleh molekul diatomik, H2. Hidrogen merupakan salah satu unsur utama

juga di seluruh alam semesta. Hidrogen adalah yang paling mudah terbakar dari semua zat yang dikenal.

Atom hidrogen adalah agen reduktif kuat, bahkan pada suhu kamar. Unsur ini bereaksi dengan oksida dan klorida berbagai logam, seperti perak, tembaga, timbal, bismut dan merkuri, untuk menghasilkan logam bebas.

Hidrogen adalah bahan baku penting dalam industri kimia dan petrokimia. Hidrogen dibuat dari penurunan senyawa karbon, hidrokarbon dan/atau air. Hidrogen didapatkan dari dekomposisi yang melibatkan energi listrik, kimia atau panas. Contohnya elektrolisis air, steam reforming hidrokarbon dan thermal dissociation hidrokarbon (Austin, 1984).

Tabel 2.3 Sifat Fisis Hidrogen (SOP PT. Toba Pulp Lestari Tbk, 2008) Rumus (Formula) H2

Berat Molekul 2.016 g/mol Density (kerapatan) 0.08987 Kg/ Nm3 Titik Didih - 252.8 oC Specific Heat (25 oC) 28.83 J/mol - grd

Panas Pembakaran 287 KJ/mol

Warna Tidak berwarna

2.4. Hidrogen Klorida (HCl)

Hidrogen klorida adalah senyawa dari unsur hidrogen dan klorin, pada temperatur ruang berwujud gas. Larutan hidrogen dalam air disebut asam klorida. Karena sifatnya yang korosif, material yang sering digunakan untuk menanganinya ialah plastik, keramik, kaca dan tantalum. Hidrogen klorida terbentuk dari reaksi langsung antara gas klorin (Cl2) dan gas hidrogen (H2), reaksi berlangsung pada

temperatur di atas 250 oC (482 oF). Hidrogen klorida biasa dipasarkan dalam bentuk larutan 28-35% berat yang disebut konsentrat asam klorida (Encyclopaedia Britannica Online, 2016).

Asam klorida walaupun tidak diproduksi dalam jumlah besar seperti asam sulfat, merupakan salah satu bahan kimia yang penting. Pembuatan hidrogen klorida dapat ditempuh dengan beberapa proses, yaitu produk samping klorinasi

hidrokarbon aromatic dan alifatik, reaksi antara garam (NaCl) dan asam sulfat (H2SO4), reaksi pembakaran klorin (Cl2) dengan hidrogen (H2), dan operasi

Hargreaves-type.

Pada proses pembuatan hidrogen klorida dengan pembakaran klorin dan hidrogen, reaksinya berlangsung sangat eksotermis dan spontan. Produk yang dihasilkan berupa 99% gas HCl, yang kemudian diadsorbsi oleh air dalam absorber berbahan tantalum atau grafit. Larutan HCl di-stripping dengan gas HCl sehingga didapatkan larutan strong HCl (Austin, 1984).

Tabel 2.4 Sifat Fisis Hidrogen Klorida (SOP PT. Toba Pulp Lestari Tbk, 2008) Rumus (Formula) HCl

Berat Molekul 36.465 g/mol Density (kerapatan) 1.639 Kg/Nm3 Titik didih - 85 oC Titik Leleh - 114 oC

Specific Heat (25 oC) 29.12 J/mol - grd Panas absorption 62.3 KJ/mol

Warna Tidak berwarna

2.5. Sodium Hidroksida (NaOH)

Pada suhu kamar, natrium hidroksida atau biasa disebut sebagai causic soda adalah kristal putih tidak berbau padat yang menyerap kelembaban dari udara. Ketika dilarutkan dalam air atau dinetralkan dengan asam itu membebaskan panas yang cukup besar, yang mungkin cukup untuk menyalakan bahan mudah terbakar. Natrium hidroksida sangat korosif. Hal ini umumnya digunakan sebagai padat atau larutan 50%. Natrium hidroksida digunakan untuk memproduksi sabun, rayon, kertas, bahan peledak, zat warna, dan produk minyak bumi. Hal ini juga digunakan dalam pengolahan kain katun, pencucian dan pemutihan, pembersihan dan pengolahan logam, lapisan oksida, elektroplating, dan ekstraksi elektrolit (National Center for Biotechnology Information, 2005).

Tabel 2.5 Sifat Fisis Natrium Hidroksida (SOP PT. Toba Pulp Lestari Tbk, 2008)

Rumus (formula) NaOH

Berat Molekul 40 g/mol

Density (kerapatan) 2.490 g/cm3

Titik leleh 319 oC

Specific Heat (25 oC) 59.45 J/mol - grd

Panas absorpsi (penyerapan) 32.5 KJ/mol (@50% NaOH)

Warna Putih

2.6. Sodium Klorat (NaClO3)

Natrium klorat diproduksi dalam jumlah besar sebagai pembunuh gulma. Hal ini · juga digunakan dalam pencetakan dan pencelupan tekstil. Natrium klorat tidak dapat digunakan dalam bahan peledak karena sifat higroskopisnya.

Natrium klorat diproduksi dengan elektrolisis larutan garam yang ditambahkan dengan natrium dikromat untuk mengurangi korosifitas asam hipoklorit karena adanya asam klorida. Proses elektrolisis larutan garam menghasilkan natrium hidroksida di katoda dan klorin di anoda, tetapi dengan tidak adanya diafragma dalam sel, terjadi pencampuran dan terbentuk natrium hipoklorit yang kemudian dioksidasi menjadi natrium klorat (Austin, 1984)

Tabel 2.6 Sifat Fisis Natrium Klorat (SOP PT. Toba Pulp Lestari Tbk, 2008)

Rumus (formula) NaClO3

Berat Molekul 106.44 g/mol

Density (kerapatan) 2.490 g/cm3

Titik didih Decompose

Titik Leleh 255 oC

Specific Heat (25 oC) 100.8 J/mol – grd.

Panas absorpsi (penyerapan) - 22.5 KJ/mol

2.7. Klorin Dioksida (ClO2)

Klor dioksida (ClO2) adalah bahan kimia sintetis, gas berwarna hijau

kekuningan dengan bau seperti klorin, menyengat. Klorin dioksida adalah senyawa klorin netral. Klorin dioksida sangat berbeda dari klorin, baik dalam struktur kimianya ataupun karakteristiknya. Klorin dioksida adalah molekul kecil, mudah menguap dan sangat kuat. Larutan klorin dioksida adalah radikal bebas. Pada konsentrasi tinggi bereaksi kuat dengan agen pereduksi. Klorin dioksida adalah gas yang tidak stabil yang terurai menjadi gas klorin (Cl2), gas oksigen (O2) dan panas.

Salah satu sifatnya ialah kelarutannya yang tinggi dalam air, terlebih pada air dingin (chilled water). Klorin dioksida tidak terdisosiasi dalam air, melainkan menjadi gas yang terlarut dalam air. Kelarutannya sepuluh kali lebih tinggi dibandingkan gas klorin (Cl2) (Lenntech BV, 2016).

Klorin dioksida adalah oksidator kuat, 2,5 kali lebih kuat dari kemampuan mengoksidasi klorin (Cl2). Klorin dioksida mampu memutihkan banyak warna

dalam bahan selulosa tanpa merusak selulosa. Oleh karena itu banyak digunakan dalam industri pulp dan tekstil, khususnya di pemutihan akhir kertas kraft (Austin, (1984).

Tabel 2.7 Sifat Fisis Klorin Dioksida (SOP PT. Toba Pulp Lestari Tbk, 2008) Rumus (formula) ClO2

Berat Molekul 67.45 g/mol Density (kerapatan) 3.01 Kg/Nm3 Density (air =1) 2.4

Titik Didih 11 oC Titik Leleh - 59 oC Panas larutan 26.8 KJ/mol Specific Heat (25 oC) 41.84 J/mol-grd Persamaan oksidasi 5

Warna Kuning – hijau

Bau Iritasi ozon (gangguan

2.8. Sodium Hipoklorit (NaOCl)

Sodium hipoklorit digunakan sebagai desinfektan dan deodoran di perusahaan susu, creameries, pemasok air, pembuangan limbah, dan untuk keperluan rumah tangga. Hal ini juga digunakan sebagai pemutih di laundry. Selama Perang Dunia Pertama, sodium hipoklorit digunakan untuk pengobatan luka sebagai larutan isotonik stabil. Sebagai agen pemutih, sangat berguna pada katun, linen, rami, sutra buatan dan bubur kertas (paper pulp). Kebanyakan klorin diubah menjadi natrium hipoklorit sebelum digunakan untuk memutihkan selulosa. Metode produksi yang paling umum adalah reaksi larutan natrium hidroksida dengan klorin gas.

Cl2 + 2 NaOH NaCI + H2O + NaOCI (2.1)

Metode lain yang digunakan adalah elektrolisis larutan garam terkonsentrasi. Sel-sel elektrolitik tidak memiliki diafragma apapun dan beroperasi pada kepadatan arus tinggi dalam larutan hampir netral. Sel-sel yang dirancang untuk berfungsi pada suhu rendah dan untuk membawa katoda larutan soda kaustik dalam kontak dengan klorin dilepaskan pada anoda (Austin, 1984).

BAB III

DESKRIPSI PROSES

CHEMICAL PLANT

Dalam industri pulp (bubur kayu) chemical plant adalah pabrik pendukung yang memproduksi bahan kimia untuk mendukung proses produksi pulp, Power Plants dan Effluent Treatment Plant di PT. Toba Pulp Lestari, Tbk. Keberadaan chemical plant sangat menentukan dalam menjaga kualitas pulp yang akan dihasilkan sehingga dapat bersaing di pasaran. Chemical Plant adalah pabrik terintegrasi di mana di dalamnya terdapat unit – unit plant yang memproduksi berbagai jenis bahan kimia.

Bahan baku yang digunakan di Chemical Plant ada dua jenis, bahan baku utama dan bahan baku tambahan. Bahan baku utama Chemical Plant:

1. Garam NaCl 2. Sulfur padat (S) 3. Udara

Sedangkan bahan baku tambahan adalah sebagai berikut: 1. Soda ash (Na2CO3)

2. Flocculant

3. Asam sulfat (H2SO4) pekat 98%

4. Sodium Dichromate (NaCr2O7)

Bahan kimia utama yang diproduksi plant adalah klorin dioksida (ClO2),

sodium hidroksida (NaOH), klorin (Cl2), oksigen (O2) dan sulphur dioxide (SO2).

Produk sampingannya adalah sodium hypochlorite (NaOCl), asam klorida (HCl), nitrogen (N2) dan hidrogen (H2).

Produksi pulp menggunakan paling banyak bahan kimia pada proses bleaching. Water treatment plant juga menggunakan sodium hidroksida dan asam klorida untuk regenerasi ion exchanger dan telah menggunakan sodium hypochlorite untuk kontrol pertumbuhan bakteri. Namun, ada juga yang digunakan dalam internal chemical plant itu sendiri sebagai pendukung proses produksi. Produk dan penggunaannya dapat disimak pada Tabel 3.1.

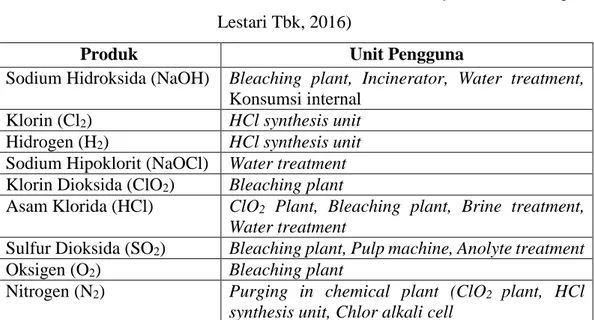

Tabel 3.1 Produk Chemical Plant dan Pendistribusiannya (PT Toba Pulp Lestari Tbk, 2016)

Produk Unit Pengguna

Sodium Hidroksida (NaOH) Bleaching plant, Incinerator, Water treatment, Konsumsi internal

Klorin (Cl2) HCl synthesis unit

Hidrogen (H2) HCl synthesis unit

Sodium Hipoklorit (NaOCl) Water treatment Klorin Dioksida (ClO2) Bleaching plant

Asam Klorida (HCl) ClO2 Plant, Bleaching plant, Brine treatment,

Water treatment

Sulfur Dioksida (SO2) Bleaching plant, Pulp machine, Anolyte treatment

Oksigen (O2) Bleaching plant

Nitrogen (N2) Purging in chemical plant (ClO2 plant, HCl

synthesis unit, Chlor alkali cell

Secara garis besar chemical plant dibagi atas 2 seksi yaitu: Chlor Alkali Plant

Chlorine Dioxide Plant

3.1 Chlor Alkali Plant

Produksi utama chlor alkali plant adalah caustic (NaOH) 32% dari bahan baku NaCl yang melalui beberapa tahapan proses. Chlor alkali plant terdiri dari beberapa plant di dalamnya, antara lain:

a. Brine treatment

b. Chlor alkali cell electrolyzer c. Chlorine treatment

d. Hypo plant

e. Sulfur dioxide plant

f. PSA Unit (Oxygen and Nitrogen plant) 3.1.1. Brine Treatment

Brine treatment ialah penanganan terhadap larutan garam (brine) yang bertujuan untuk menghasilkan larutan garam dengan kadar impurities sekecil mungkin atau sesuai dengan standar yang diizinkaan. Adanya impurities dalam larutan garam dapat merusak membran di chlor alkali cell electrolyzers, berikut adalah batasan kadar impurities dalam larutan garam yang ditetapkan:

Ca dan Mg : < 30 ppb ClO3 : < 20 gpl SO4 : 5 – 10 gpl Excess CO3 : 0,3 – 0,7 gpl Excess OH : 0,25 – 0,8 gpl Brine concentration : 290 – 320 gpl Brine treatment dibagi menjadi 3 proses utama:

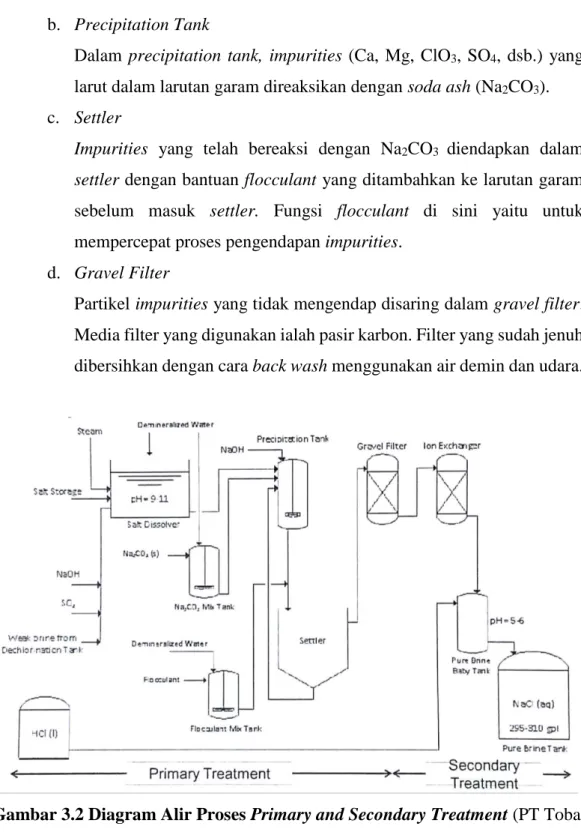

1. Primary Treatment

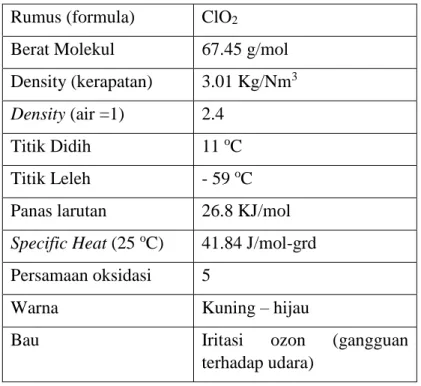

Perlakuan primer (primary treatment) terdiri atas 4 proses: a. Salt dissolver

Gambar 3.1 Salt Dissolver (Dokumentasi Praktek Kerja, 2016)

Garam padat dilarutkan dalam kolam yang disebut salt dissolver untuk mendapatkan larutan garam dengan konsentrasi 290 – 325 gpl. Garam dilarutkan dengan demineralized water (air demineralisasi) dan steam untuk meningkatkan temperatur air agar garam lebih mudah terlarut. Weak brine sisa elektrolisis juga dikembalikan ke salt dissolver dengan penambahan SO2 dan NaOH. SO2 ditambahkanuntuk menghilangkan

klorin (Cl2). Penambahan NaOH dilakukan untuk kontrol pH, sehingga

b. Precipitation Tank

Dalam precipitation tank, impurities (Ca, Mg, ClO3, SO4, dsb.) yang

larut dalam larutan garam direaksikan dengan soda ash (Na2CO3).

c. Settler

Impurities yang telah bereaksi dengan Na2CO3 diendapkan dalam

settler dengan bantuan flocculant yang ditambahkan ke larutan garam sebelum masuk settler. Fungsi flocculant di sini yaitu untuk mempercepat proses pengendapan impurities.

d. Gravel Filter

Partikel impurities yang tidak mengendap disaring dalam gravel filter. Media filter yang digunakan ialah pasir karbon. Filter yang sudah jenuh dibersihkan dengan cara back wash menggunakan air demin dan udara.

Gambar 3.2 Diagram Alir Proses Primary and Secondary Treatment (PT Toba Pulp Lestari Tbk, 2016)

2. Secondary Treatment

Pemurnian larutan garam dengan menggunakan resin di ion exchanger untuk memastikan larutan garam layak untuk masuk proses selanjutnya.

a. Ion Exchanger (Penukar Ion)

Penukar ion yang digunakan di sini ialah penukar kation. Penukar kation berisi resin dengan tangan terluar Na+

. Prinsip kerjanya ialah

resin mengikat ion Ca2+ dan menggantinya dengan ion Na+. Reaksi

yang terjadi:

Ca2+ + R-Na R-Ca + Na+ (3-1)

Semakin lama digunakan, resin semakin jenuh dengan ion Ca2+, sehingga perlu dilakukan regenerasi agar resin dapat digunakan kembali. Regenerasi resin dilakukan dengan menggunakan HCl 32% dan NaOH 10%.

Reaksi regenerasi resin:

R-Ca + 2 HCl R-H + CaCl2 (3-2)

2 R-H + 2 NaOH 2 R-Na + 2 H2O (3-3)

b. Pure Brine Baby Tank

Larutan garam ditambahkan HCl untuk menurunkan pH menjadi 5-6 karena sel elektrolisis bekerja pada rentang pH tersebut.

c. Pure Brine Tank

Penyimpanan larutan garam sebelum masuk ke proses selanjutnya.

3. Anolyte Treatment

Merupakan penanganan terhadap weak brine (200-260 gpl) dalam anolyte hasil elektrolisis. Anolyte terdiri dari weak brine dan gas klorin, setelah melewati anolyte separator gas klorin terpisah menuju chlorine treatment sedangkan weak brine dan klorin yang masih terlarut masuk ke dechlorination tank. Dalam dechlorination tank, weak brine direaksikan dengan HCl untuk melepaskan gas klorin yang terikat. Dalam weak brine klorin terikat membentuk senyawa NaOCl, yang bila ditambahkan dengan HCl akan terjadi reaksi sebagai berikut:

2 NaOCl + 2 HCl NaCl + NaOCl + Cl2 + H2O (3-4)

Weak brine di-stripping dengan udara untuk membebaskan gas klorin (Cl2) dan mengeluarkannya dalam bentuk sniff gas. Weak brine dialirkan

kembali ke salt dissolver dengan penambahan NaOH dan SO2 untuk

memastikan tidak ada lagi gas klorin, karena gas klorin dapat merusak resin dalam ion exchanger.

Gambar 3.4 Diagram Alir Proses Anolyte Treatment (PT Toba Pulp Lestari Tbk, 2016)

3.1.2 Chlor Alkali Cell Electrolyzer

Larutan garam dielektrolisis dalam sel elektrolisis bermembran. Bahan membran ialah perflouro polymer. Membran dalam sel dapat dilewati ion Na+

tetapi tidak dapat dilewati ion Cl-. Dalam sel terdapat anoda dari bahan titanium

sedangkan katoda dari bahan nikel. Pure brine (290 – 320 gpl NaCl) masuk ke bagian anoda dan terelektrolisis menjadi ion Na+ dan Cl-. Ion Na+ melewati

membran masuk ke bagian katoda. Di anoda ion klorida (Cl-) dioksidasi menjadi gas klorin (Cl2). Caustic (NaOH) 29 – 30 % masuk ke bagian katoda, di katoda

yang terelektrolisis ialah air (H2O) menjadi ion H+ dan OH-. Ion Na+ dari anoda

yang melewati membran bereaksi dengan OH- membentuk NaOH, sehingga kadar NaOH meningkat menjadi 31 – 32%. Sedangkan ion H+ tereduksi menjadi gas hidrogen (H2). Berikut reaksi yang terjadi di anoda dan katoda:

Anoda 2 NaCl 2 Na+ + 2Cl- (3-5) 2 Cl- Cl2 + 2e- (3-6) 2 Na+ Katoda (3-7) H2O Katoda (3-8) Katoda 2 H2O + 2e- 2 OH- + 2H+ (3-9) 2 H+ + 2e- H2 (3-10) 2 Na+ +2OH- NaOH (3-11) Reaksi total 2 NaCl + 2 H2O NaOH + H2 + Cl2 (3-12)

Gambar 3.5 Diagram Alir Proses Chlor Alkali Cell Electrolyzer (PT Toba Pulp Lestari Tbk, 2016)

Produk dari bagian anoda disebut dengan anolyte yang mengandung weak brine (200 – 260 gpl NaCl) dan gas klorin (Cl2). Dari anoda, anolyte masuk ke

anolyte header dan dipisahkan di anolyte separator. Weak brine dialirkan ke dechlorination tank, sedangkan gas klorin menuju chlorine treatment.

Produk katoda disebut dengan catholyte yang mengandung NaOH 32% dan gas hidrogen (H2). Catholyte dari katoda masuk ke catholyte header, dipisahkan di

catholyte separator, NaOH 32% didinginkan lalu masuk ke NaOH storage tank, sedangkan H2 didinginkan dan menuju HCl burner.

Gambar 3.6 Chlor Alkali Cell Electrolyzer (Dokumentasi Praktek Kerja, 2016)

3.1.3. Chlorine Treatment

Proses chlor alkali menghasilkan gas klorin sebagai hasil sampingnya, tetapi gas klorin termasuk gas yang berbahaya dan beracun bila dihirup sehingga gas ini tidak dapat dibuang begitu saja karena akan berdampak buruk bagi lingkungan dan kesehatan kerja. Oleh karena itu di Chemical Plant PT Toba Pulp Lestari, Tbk. gas klorin tidak dibuang melainkan dibakar dengan gas hidrogen membentuk HCl. Namun, sebelumnya gas klorin harus melalui treatment terlebih dahulu untuk membentuk klorin cair.

Gas klorin dari anolyte separator bersifat basah karena masih bercampur dengan air dari anolyte. Gas klorin basah memiliki sifat yang sangat korosif, jadi tujuan utama chlorine treatment ialah mengeringkan gas klorin untuk menurunkan korosifitas gas klorin. Pengeringan dilakukan dengan H2SO4 98% dalam 2 drying

column yang disusun seri. Sifat H2SO4 yang higroskopis dapat dengan baik

menyerap air dalam gas klorin.

Klorin dan asam sulfat pekat dikontakkan dalam kolom bahan isian (packed column) dengan jenis packing berbentuk saddle berbahan pvc. Gas klorin masuk dari bawah menara sedangkan asam sulfat dari atas menara. Gas klorin kering dihisap oleh Cl2 compressor, masuk ke liquefier lalu disimpan dalam Cl2 storage.

Klorin dari Cl2 storage diuapkan oleh evaporator menuju 550 header menuju HCl

klorin dari compressor langsung dialirkan ke 550 header. Gambaran proses pada chlorine treatment dilihat pada Gambar 3.7.

Gambar 3.7 Diagram Alir Proses Chlorine Treatment (PT Toba Pulp Lestari Tbk, 2016)

3.1.4. Hypo Plant

Hypo plant disebut sebagai environment plant di chemical plant karena fungsinya yang menyerap semua sniff gas (klorin sisa) dari chemical plant dan direaksikan dengan NaOH di Cl2 scrubber untuk membentuk sodium hipoklorit

(NaOCl). Sodium hipoklorit dipakai di unit water treatment untuk pengolahan air. Reaksi pembentukan sodium hipoklorit:

Cl2 + 2 NaOH NaOCl + NaCl + H2O (3-13)

Terdapat 2 unit scrubber yang dipasang secara seri. Scrubber berupa menara bahan isian dengan bahan isian jenis saddle, dengan material pvc. Produk sodium hipoklorit harus mengandung excess NaOH 5 – 10 gpl, NaOH < 5 gpl akan terjadi reaksi dekomposisi, sedangkan bila NaOH >10 gpl menjadi tidak ekonomis.

Sniff gas dari seluruh plant di chemical plant langsung masuk ke Cl2 scrubber

dari bagian bawah, sedangkan NaOH masuk ke weak hypo tank terlebih dahulu setelah itu dikontakkan dengan gas Cl2 dari atas scrubber. Kontak NaOH dan gas

klorin terjadi secara counter current. Keluaran scrubber tersebut masuk ke weak hypo tank, lalu disirkulasikan lagi ke scrubber sampai tercapai konsentrasi yang diinginkan dan disimpan dalam hypo storage.

3.1.5. Sulphur Dioxide Plant

Pengolahan gas sulphur dioxide (SO2) merupakan salah satu bagian proses

produksi di pabrik kimia yang menghasilkan larutan sulphur dioxide. Proses produksi gas SO2 dilakukan dalam enam tahap utama, yaitu:

1. Pencairan Sulfur 2. Pembakaran Sulfur

3. Pendinginan pertama gas hasil pembakaran dalam cooling tower 4. Pendinginan kedua gas hasil pembakaran dalam SO2 cooler

5. Penyerapan hasil pembakaran dengan SO2 absorber

Gambar 3.9 Diagram Alir Proses Sulphur Dioxide Plant (PT Toba Pulp Lestari Tbk, 2016)

Pertama, sulfur dalam bentuk granule dimasukkan ke dalam melter pada suhu antara 126 - 133 oC untuk mencairkan sulfur. Hal ini dilakukan untuk

mempermudah pemompaan sulfur. Selanjutnya sulfur dipompakan masuk ke sulfur burner, disini sulfur dibakar dengan mereaksikan sulfur cair dengan oksigen dari udara pada temperature pembakaran 400 – 600 oC. Pembakaran mengunakan Fuel oil untuk starting up. Untuk selanjutnya pada temperatur tersebut sulfur akan terbakar dengan sendirinya. Reaksi pembakaran sulfur menjadi SO2:

S + O2 SO2 (3-14)

Gas SO2 hasil pembakaran masuk ke cooling tower, dalam proses ini SO2 gas

didinginkan menggunakan cooling water. Cooling water dikontakkan dengan SO2

gas menggunakan metode spray. SO2 gas (70 – 72 oC) yang keluar dari cooling

tower masuk ke SO2 shell and tube cooler didinginkan dengan chilled water sampai

suhu sekitar 28,3 oC, kemudian masuk ke absorber tower. Absorber tower berjenis packed bed tower dengan bahan isian berbentuk saddle. Gas SO2 diabsorbsi dengan

chilled water membentuk larutan SO2 kemudian disimpan dalam storage.

3.1.6. PSA Unit Oxygen Plant

Gambar 3.10 Diagram Alir Proses Oxygen Plant (PT Toba Pulp Lestari Tbk, 2016)

Produksi oksigen didasarkan pada prinsip PSA (Pressure Swing Adsorbtion). Adsorbent yang digunakan dalam plant ini adalah molecular sieve dan alumina. Molecular sieve berfungsi untuk menangkap nitrogen dan melepaskan oksigen untuk masuk ke proses selanjutnya, sedangkan alumina berfungsi untuk menyerap uap air, karena uap air dapat merusak molecular sieve. Plant ini terdiri dari tiga adsorber yang bekerja secara bergantian dan diatur oleh valve. Valve yang digunakan adalah valve otomatis yang bekerja berdasarkan waktu.

Proses kerja unit ini yaitu mula – mula udara dihisap oleh kompresor, lalu didinginkan karena menaikkan tekanan udara akan menaikan suhu juga, kondensat yang terbentuk dipisahkan dalam separator, kemudian udara masuk adsorber. Dalam adsorber, nitrogen diadsorbsi oleh molecular sieve, sedangkan oksigen lewat dan masuk ke receiver yang kemudian dialirkan ke proses bleaching untuk membantu kerja H2O2.

adsorben dilakukan dengan cara mengalirkan kembali oksigen ke adsorber untuk melepaskan nitrogen dari adsorben ke atmosfer. Kemurnian oksigen yang dihasilkan ialah 85-96%.

Nitrogen Plant

Gambar 3.11 Diagram Alir Proses Nitrogen Plant (PT Toba Pulp Lestari Tbk, 2016)

Proses yang digunakan pada nitrogen plant sama persis dengan yang ada di oxygen plant yaitu Pressure Swing Adsorbtion (PSA). Adsorbent yang digunakan dalam plant ini juga sama seperti yang digunakan dalam Oxygen Plant yaitu molecular sieve dan alumina, bedanya molecular sieve yang digunakan menangkap oksigen dan nitrogen lewat ke proses selanjutnya.

Nitrogen plant hanya memiliki 2 adsorber yang berukuran lebih kecil dari adsorber oksigen, karena kebutuhan nitrogen yang lebih sedikit disbanding oksigen. Dalam storage nitrogen terdapat analisa kandungan nitrogen dan oksigen, karena dalam proses purging tidak diinginkan adanya oksigen. Batas kandungan oksigen (O2) dalam nitrogen (N2) yang dihasilkan ialah 1-2%.

3.2 Chlorine Dioxide Plant

Chlorine dioxide (ClO2) adalah bahan kimia utama dalam proses bleaching

yang berfungsi untuk memutihkan pulp. Kebutuhan ClO2 di unit bleaching dipenuhi

seluruhnya oleh chlorine dioxide plant di chemical plant. Chemical plant memiliki dua chlorine dioxide plant dengan kapasitas berbeda. Plant 1 dengan 16 sel

elektrolisis dan plant 2 dengan 40 sel elektrolisis. Bila unit fiberline memproduksi Toba Cell Pulp (DKP) hanya plant 2 saja yang beroperasi, tetapi bila memproduksi Toba Pulp (BKP) kedua plant beroperasi dengan kapasitas load maksimal. Saat ini yang diproduksi ialah Toba Cell Pulp, sehingga hanya plant 2 saja yang dioperasikan, sedangkan plant 1 standby. Chlorine dioxide terdiri dari beberapa plant yang saling berhubungan, yaitu:

a. Chlorate Cell Electrolyzer b. Chlorine Dioxide Genenrator c. HCl Synthesis Unit

d. Chiller Unit

3.2.1. Chlorate Cell Electrolyzer

Proses ini bertujuan untuk memproduksi sodium chlorate (NaClO3) dengan

jalan elektrolisis larutan elektrolit (larutan NaCl). Berbeda dengan sel elektrolisis di chlor alkali plant, sel elektrolisis ini tidak menggunakan membran. Anoda sel berbahan titanium sedangkan katoda berbahan carbon steel.

Larutan garam (brine) diumpankan ke dalam electrolyte tank dengan penambahan NaOH dan HCl untuk mengatur pH. Ke dalam electrolyte tank juga ditambahkan sodium dichromate (NaCr2O7) untuk membentuk lapisan kromium

oksida pada katoda sehingga terlindung dari korosi. Reaksi yang berlangsung dalam sel elektrolisis:

NaCl + 3 H2O + 6e- NaClO3 + 3 H2 (3-15)

Parameter yang dijaga pada electrolyte tank ialah: 1. pH pada rentang 5,8 – 6,4

jika pH < 5,8 maka Cl2 meningkat dan mengurangi produksi NaClO3

jika pH > 6,4 maka O2 akan terbentuk, bila bereaksi dengan H2 akan

mengakibatkan ledakan.

2. Kadar sodium dichromate pada rentang 4 – 6 gpl.

jika < 4 gpl tidak akan terbentuk perlindungan korosi pada katoda. jika > 6 gpl menjadi tidak ekonomis.

3. Kadar oksigen dijaga pada 2 – 2,8 % v/v

jika melebihi batas tersebut maka akan terbentuk campuran gas yang dapat mengakibatkan ledakan.

4. Kadar NaClO3 470 – 540 gpl

Gambar 3.12 Diagram Alir Proses Chlorate Cell Electrolyzer (PT Toba Pulp Lestari Tbk, 2016)

Gambar 3.13 Chlorate Cell Electrolyzer (Dokumentasi Praktek Kerja, 2016)

Larutan elektrolit dari electrolyte tank mengalir ke distributed header lalu ke sel elektrolisis, terjadi reaksi elektrolis, terbentuk NaClO3 dan gas H2.

Terbentuknya gas H2 dan panas (mengakibatkan perbedaan suhu dengan header)

membantu cairan untuk naik ke atas menuju degasifier header lalu kembali ke electrolyte tank. Degasifier header dilengkapi dengan cooler untuk menurunkan temperatur. Sirkulasi tersebut berjalan terus menerus tanpa menggunakan pompa untuk mengalirkan larutan elektrolit.

Gas hidrogen yang terbentuk setelah masuk electrolyte tank mengalir ke hydrogen cooler untuk memisahkan kondensat dari gas hidrogen sebelum menuju HCl burner. Sodium klorat dari electrolyte tank dipompa menuju generator.

Bagian atas electrolyte tank dilengkapi dengan rupture disc yang berfungsi sebagai safety pressure. Bila terjadi kenaikan tekanan melebihi batas yang diijinkan, rupture disc akan pecah/rusak sehingga tekanan pada sistem di dalam electrolyte tank dapat terjaga.

3.2.2. Chlorine Dioxide Generator

Gambar 3.14 Diagram Alir Proses Chlorine Dioxide Generator (PT Toba Pulp Lestari Tbk, 2016)

Sodium chlorate (NaClO3) direaksikan dengan HCl di ClO2 generator

membentuk ClO2 gas. ClO2 generator merupakan reaktor dengan 6 tray, di mana

reaksi terjadi pada tray 1 – 4, tray 5 dan 6 berfungsi sebagai evaporator untuk menguapkan air yang terbentuk. Pada tray 5 dan 6 juga dihembuskan mill air (udara) untuk men-stripping gas produk yang terbentuk (ClO2 dan Cl2). Uap air dari

proses evaporasi di tray 5 dan 6 keluar dari tray 5 menuju vapor condenser. Kondensat yang dihasilkan dialirkan ke ClO2 pump tank karena ada kemungkinan

kondensat mengandung produk ClO2. Proses pembuatan ClO2 ini dikenal dengan

Munich Process. Reaksi yang terjadi:

NaClO3 + 2 HCl NaCl + H2O + ClO2 + 1/2 Cl2 (3-16)

Jika terlalu banyak HCl, maka ada kemungkinan terjadi reaksi samping sebagai berikut:

NaClO3 + 6 HCl NaCl + 3 H2O + 3 Cl2 (3-17)

Rentang temperatur tiap tray di ClO2 generator:

Tray 1 : 30 – 35 oC Tray 2 : 48 – 52 oC Tray 3 : 65 – 72 oC

Tray 4 : 78 – 82 oC

Tray 5 dan 6 : titik didih air

Pada tray 1 terjadi reaksi utama, sedangkan tray 2 – 4 hanya lanjutan dari reaksi pada tray 1. Temperatur pada tray 1 harus dijaga pada rentang 30 – 35 oC,

karena pada suhu 40 oC akan terjadi reaksi decomposed dan efeknya ialah ledakan.

Bagian atas ClO2 generator dilengkapi dengan rupture disc seperti pada electrolyte

tank yang berfungsi sebagai safety pressure. Larutan NaClO3 sebelum masuk ke

generator harus melalui filter terlebih dahulu untuk menghilangkan impurities. Media filter berupa kain teflon seperti pada Gambar 3.15 (b).

(a) (b)

Gambar 3.15 (a) Chlorate Filter (b) Kain Teflon (Dokumentasi Praktek Kerja, 2016)

Dari filter, larutan sodium klorat didinginkan dengan chlorate cooler berjenis shell and tube bermedia pendingin cooling water. Temperatur larutan klorat diturunkan dari sekitar 75 oC menjadi sekitar 35 oC. HCl dipompakan ke generator dari HCl storage.

ClO2 yang terbentuk berfase gas, untuk mendapatkan ClO2 larutan maka

klorin dioksida gas diabsorbsi dengan chilled water dalam ClO2 absorber.

Digunakan chilled water karena kelarutan klorin dioksida dalam air meningkat seiring dengan penurunan temperatur air. Selain klorin dioksida, ada juga gas klorin yang terbentuk, tetapi kelarutan gas klorin dalam air rendah jika dibandingkan dengan klorin dioksida, sehingga didapatkan konsentrasi ClO2 7,4 – 8 gpl, dan

pump tank lalu dipompakan ke ClO2 storage. Gas klorin keluaran absorber

dialirkan menuju HCl plant.

3.2.3. HCl Synthesis Unit

Gambar 3.16 Diagram Alir Proses HCl Synthesis Unit (PT Toba Pulp Lestari Tbk, 2016)

HCl dihasilkan dari proses pembakaran gas Cl2 dengan gas H2. Pembakaran

dilangsungkan pada burner tegak berbahan grafit, sedangkan tungku api burner berbahan keramik. Di dalam burner terdapat tube yang berfungsi sebagai tempat kontak antara gas HCl dengan weak HCl, burner juga dilengkapi dengan pendingin. Temperatur pembakaran klorin dengan hidrogen dalam burner berkisar antara 2000 – 2500 oC. Reaksi pembakaran:

H2 + Cl2 2 HCl (3-18)

Proses sintesis HCl terdiri dari 3 proses yaitu combustion, cooling dan scrubbing. Klorin dibakar dengan hidrogen pada tungku api menghasilkan gas HCl, gas HCl masuk ke tube dalam burner dan kontak dengan weak HCl membentuk strong HCl lalu masuk ke HCl storage. Waste HCl gas (yang tidak kontak dengan

weak HCl) masuk ke HCl scrubber untuk dikontakkan dengan demin water membentuk weak HCl. Weak HCl dari scrubber masuk kembali ke tube dalam burner, kontak dengan gas HCl membentuk strong HCl dan masuk ke storage. Produk yang dihasilkan dan disimpan di dalam storage ialah HCl 32 %.

3.2.4. Chiller Unit

Chiller unit bertujuan untuk memproduksi air dingin (chilled water) pada temperatur 8 oC. Namun, saat ini chiller yang bekerja hanya mampu memproduksi chilled water pada rentang temperature 10 – 12 oC. Ada 3 jenis chiller yang ada di chemical plant, yaitu:

1. Vapor-compression absorption chiller 2. Refrigerant chiller