i

TUGAS AKHIR – TM 145502

ANALISA PENGARUH VARIASI ARUS 90A DAN 100A TERHADAP KEKERASAN DAN METALOGRAFI PADA PENGELASAN UNDER WATER WELDING SMAW DENGAN KEDALAMAN 15 CM

MENGGUNAKAN MATERIAL ST 41 DAN ELEKTRODE E7016

ABY ANTARIKSA ARDIANTORO NRP. 10211400000120

Dosen Pembimbing

Ir. Gathot Dwi Winarto, MT

NIP. 19580915 198701 1 001

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya 2018

i

TUGAS AKHIR – TM 145502

ANALISA PENGARUH VARIASI ARUS 90A DAN 100A TERHADAP KEKERASAN DAN METALOGRAFI PADA PENGELASAN UNDER WATER WELDING SMAW DENGAN KEDALAMAN

15 CM MENGGUNAKAN MATERIAL ST 41 DAN ELEKTRODE E7016

ABY ANTARIKSA ARDIANTORO NRP. 10211400000120

Dosen Pembimbing

Ir. Gathot Dwi Winarto, MT

NIP. 19580915 198701 1 001

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya 2018

ii

TUGAS AKHIR – TM 145502

Analisys of Electric Current Variation 90A and 100A With Depth of 15 cm E7016 Electrode Underwater

Welding SMAW Result for Material ST41 Using

Hardness and Metalography Test

ABY ANTARIKSA ARDIANTORO NRP. 10211400000120

Lecturer

Ir. Gathot Dwi Winarto, MT

NIP. 19580915 198701 1 001

Industrial Mechanical Engineering Dept., Vocational Faculty

Sepuluh Nopember Institute of Technology

iv

ANALISA PENGARUH VARIASIA RUS 90A DAN 100A TERHADAP KEKERASAN DAN METALOGRAFI PADA

PENGELASAN UNDER WATER WELDING SMAW DENGAN KEDALAMAN 15 CM MENGGUNAKAN

MATERIAL ST 41 DAN ELEKTRODE E7016

Nama Mahasiswa : Aby Antariksa Ardiantoro

NRP : 10211400000120

Jurusan : Dept. Teknik Mesin Industri FV-ITS

Dosen Pembimbing : Ir. Gathot Dwi Winarto, MT

Abstrak

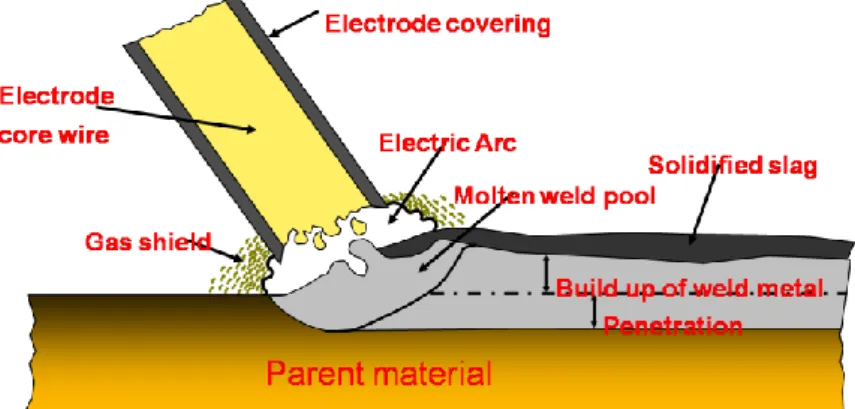

SMAW adalah suatu proses las busur manual dimana panas dari pengelasan dihasilkan oleh busur listrik antara elektroda dengan benda kerja. Bagian ujung elektroda, busur, cairan logam las dan daerah daerah yang berdekatan dengan benda kerja, dilindungi dari pengaruh atmosfer oleh gas pelindung yang terbentuk dari hasil pembakaran lapisan pembungkus elektroda. Perlindungan tambahan untuk cairan logam las diberikan oleh cairan logam flux atau slag yang terbentuk.

Pada penelitian ini ,perlakuan yang diberikan oleh peneliti adalah pengelasan dengan Perbandingan Arus 90A dan 100A. Pengelasan dilakukan dengan Underwater Welding metode SMAW(Shielded Metal Arc Welding) pada bahan baja ST 41 dengan filler E 70 16 dengan kampuh V tunggal 60°. kemudian diuji dengan menggunakan metalografi dan kekerasan .

Pada hasil pengujian makro etsa didapatkan lebar HAZ terbesar terdapat pada hasil las dengan Arus 100A kedalaman 15cm. Dan untuk hasil pengujian kekerasan Rockwell didapat nilai kekerasan tertinggi pada Arus 90A kedalaman 15 cm dengan nilai kekerasan 99 HRB. Semakin besar arus maka semakin akan menghasilkan lebar HAZ yang besar, jika arus lebih kecil maka nilai kekerasan yang didapatkan semakin besar

v

Kata kunci :Pengelasan Under Water, SMAW, Perbandingan Arus 90A dan 100A, Baja ST 41.

Analisys of Electric Current variation 90A and 100A With Depth of 15 cm E7016 Electrode at Underwater

Welding SMAW Result for Material ST41 Using

Hardness and Metalography Test

Name : Aby Antariksa Ardiantoro

NRP : 10211400000120

Major : Industrial Mechanical Engineering Dept.,

FV-ITS

Lecturer : Ir. Gathot Dwi Winarto, MT

Abstrac

SMAW is manual welding process where the heat is produced by electric arc between electrode and work piece. Electrode tip, arc, molten metal and weld area protected from atmospheric influences by a shielding gas that formed from the burning of the electrode coating layer. Additional protection for molten metal is provided by molten metal flux or slag.

In this research, we used current variation 90A and 100A. Underwater welding SMAW (Shielded Metal Arc Welding) were used as the welding method on material ST 41 steel with E 70 16 filler and 30° V single weld pool. Then, this material was tested with macro etching and hardness.

From macro etching test, it is shown that in Electric 100 A current has the widest HAZ where 15 cm depth, the HAZ wide is 6 mm. And for the result on hardness Electric 90A which 15 cm depth the hardness value is 99 HRB.

Key words : Underwater Welding, SMAW, Electric Current comparison 90A and 100A, ST 41 steel.

vi

KATA PENGANTAR

Dengan mengucapkan puji dan syukur kepada Tuhan Yang Maha Esa, serta atas segala Rahmat dan Karunia-Nya. Sehingga penulis dapat menyelesaikan penyusunan Penelitian yang berjudul :

“ANALISA PENGARUH VARIASI ARUS 90A DAN 100A TERHADAP KEKERASAN DAN

METALOGRAFI PADA PENGELASAN UNDER WATER WELDING SMAW DENGAN KEDALAMAN

15 CM MENGGUNAKAN MATERIAL ST 41 DAN ELEKTRODE E7016

” dapat diselesaikan dengan baik.

Laporan ini disusun sebagai salah satu persyaratan yang harus dipenuhi oleh setiap mahasiswa Program Studi Department Teknik Mesin FTV-ITS untuk bisa dinyatakan lulus dengan mendapatkan gelar Ahli Madya.

Kiranya penulis tidak akan mampu menyelesaikan Penelitian ini tanpa bantuan, saran, dukungan dan motivasi dari berbagai pihak. Oleh karena itu penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Gathot Dwi Winarto, MT selaku dosen pembimbing 1 yang telah meluangkan waktu, tenaga dan pikiran untuk memberikan ide, arahan, bimbingan dan motivasi selama pengerjaan Penelitian ini.

2. Bapak Ir. Subowo, MSc selaku dosen pembimbing 2 3. Bapak Dr. Ir. Heru Mirmanto, MT selaku kaprodi

viii DAFTAR ISI HALAMAN JUDUL ... i LEMBAR PENGESAHAN ... ii ABSTRAK ... iii ABSTRACT ... iv KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Batasan Masalah ... 2 1.4 Tujuan ... 3 1.5 Manfaat ... 3 1.6 Metodologi Penelitian ... 3 1.7 Sistematika Penulisan ... 4

BAB II DASAR TEORI 2.1 Definisi Pengelasan ... 5

2.2 SMAW ... 5

2.2.1 SMAW AC ... 6

2.2.1 SMAW DC ... 6

2.3 Posisi Pada Pengelasan ... 7

2.4 Metode Pengelasan Underwater Welding ... 9

2.4.1 Kendala pada Underwater Welding ... 15

2.4.2 Pemecahan Masalah dari Underwater Welding ... 16

2.5 Kodefikasi Elektroda ... 17

2.6 Material ST 41 ... 19

2.6.1 Kandungan Karbon ... 20

ix

2.8 HAZ (Heat Affected Zone) ... 23

2.8.1 Daerah Pengaruh Panas (HAZ) ... 24

2.9 Hardness Test ... 25

2.9.1 Pengujian Kekerasan Rockwell ... 26

2.10 Metalography Test ... 27

2.11 Multilayer ... 29

BAB III METODOLOGI PENELITIAN 3.1 Flow Chart Penelitian ... 31

3.2 Waktu Pelaksanaan Penelitian ... 32

3.3 Tempat ... 32

3.4 Langkah kerja ... 32

3.4.1 Studi literatur ... 32

3.4.2 Persiapan Material ... 32

3.4.3 Pengelasan Variasi Arus Ampere ... 34

3.4.4 Persiapan Benda Uji ... 36

3.4.5 Pengambilan Test Piece ... 36

BAB IV ANALISA DAN PEMBAHASAN 4.1 Parameter Pengelasan ... 43

4.2 Hardness Test (Uji Kekerasan) ... 44

4.3 Metalography Test (Uji Metalografi) ... 64

BAB V PENUTUP 5.1 Kesimpulan ... 69 5.2 Saran ... 69 DAFTAR PUSTAKA LAMPIRAN BIODATA PENULIS

x

DAFTAR TABEL

Tabel 2.1 Karakteristik Digit Keempat Tipe Selaput dan

Arus Listrik ... 18

Tabel 2.2 Nilai Chemical Composition ST 41 ... 19

Tabel 2.3 Skala Uji Kekerasan Rockwell ... 27

Tabel 3.1 Logam Induk dan Pengisi ... 34

Tabel 3.2 Parameter Pengelasan ... 34

Tabel 4.1 Data Primer Pengelasan ... 43

Tabel 4.2 Logam Induk E7016 ... 43

Tabel 4.3 Parameter Pengelasan ... 44

Tabel 4.4 Heat Input ... 44

Tabel 4.5 Spesimen 1 Amphere 90 pada bagian Kiri . 46 Tabel 4.6 Spesimen 1 Amphere 90 bagian kanan ... 47

Tabel 4.7 Spesimen 2 Amphere 90 bagian kiri... 48 Tabel 4.8 Spesimen 2 Amphere 90 bagian kanan... 50 Tabel 4.9 Spesimen 3 Amphere 90 bagian kiri ... 52

Tabel 4.10 Spesimen 3 Amphere 90 bagian kanan ... 53

Tabel 4.11 Spesimen 1 Amphere 100 bagian kiri ... 55

Tabel 4.12 Spesimen 1 Amphere 100 bagian kanan ... 56

Tabel 4.13 Spesimen 2 Amphere 100 bagian kiri ... 58

Tabel 4.14 Spesimen 2 Amphere 100 bagian kanan ... 59

Tabel 4.15 Spesimen 3 Amphere 100 bagian kiri ... 61

Tabel 4.16 Spesimen 3 Amphere 100 bagian kanan ... 62

Tabel 4.17 Tabel Lebar HAZ 90A... 64

Tabel 4.18 Tabel Lebar HAZ Arus 100A... 66 Tabel 4.19 Tabel Rangkuman Hasil Pengukuran Lebar HAZ kiri ... 68

Tabel 4.20 Tabel Rangkuman Hasil Pengukuran Lebar HAZ kanan ... 68

xi

DAFTAR GAMBAR

Gambar 2.1 Proses pengelasan SMAW ... 6

Gambar 2.2 Posisi pengelasan 1G ... 7

Gambar 2.3 Posisi pengelasan 2G ... 8

Gambar 2.4 Posisi pengelasan 3G ... 8

Gambar 2.5 Posisi pengelasan 4G ... 9

Gambar 2.6 Formasi Barrel ... 11

Gambar 2.7 Proses Pegelasan Underwater welding ... 12

Gambar 2.8 Underwater Welding Hyperbaric ... 14

Gambar 2.9 Bahan kimia untuk Normalizing ... 20

Gambar 2.10 Siklus Thermal ... 23

Gambar 2.11 Daerah pengelasan ... 24

Gambar 2.12 Prinsip kerja Rockwell ... 26

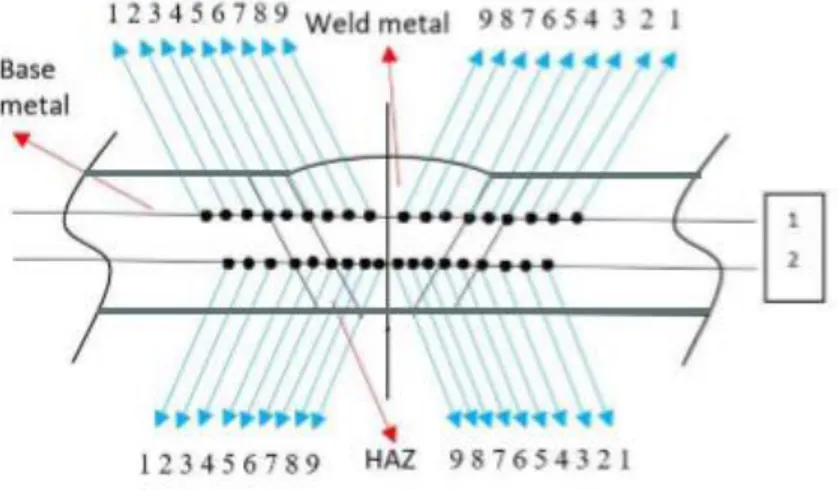

Gambar 2.13 Titik Indentasi dan Layer Las ... 28

Gambar 2.14 Rumus HAZ ... 29

Gambar 3.1 Flow Chart Diagram ... 31

Gambar 3.2 Dimensi awal material. ... 33

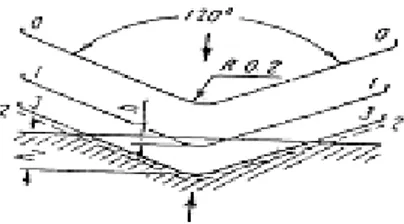

Gambar 3.3 Sudut groove 300 ... 33

Gambar 3.4 Material Dengan Kampuh 300 ... 33

Gambar 3.5 Proses Pengelasan ... 35

Gambar 3.6 Tank Amphere ... 36

Gambar 3.7 Alat Uji Kekerasan Rockwell ... 37

Gambar 3.8 Titik Indentasi Uji kekerasan ... 37

Gambar 3.9 Spesimen sebelum di etsa ... 40

Gambar 3.10 Alat dan Bahan untuk Proses etsa ... 40

Gambar 3.11 Larutan etsa ... 40

Gambar 3.12 Kertas gosok ... 41

Gambar 3.13 Proses Pengetsaan ... 41

Gambar 3.14 Spesimen Arus 90A ... 42

Gambar 3.15 Spesimen Arush 100A ... 42

Gambar 4.1 Titik Indentasi dan Layer Las ... 45

xii

Gambar 4.3 Spesimen 2 90A ... 48

Gambar 4.4 Spesimen 3 90A ... 52

Gambar 4.5 Spesimen 1 100A ... 55

Gambar 4.6 Spesimen 2 100A ... 58

Gambar 4.7 Spesimen 3100A ... 61

Gambar 4.8 Struktur makro spesimen Arus 90A ... 65 Gambar 4.9 Struktur makro spesimen Amphere 100A 66

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Kemajuan dalam ilmu pengetahuan dan teknologi yang telah dicapai saat ini umumnya merupakan pengembangan dari ilmu pengetahuan dan teknologi pada masa sebelumnya, demikian halnya dengan teknologi pengelasan dimana pada mulanya hanya merupakan teknik penyambungan yang mutakhir dan kualitas produk yang dihasilkan dapat diandalkan.

Penentuan komposisi logam yang akan dilas, jenis proses pengelasan dan elektroda yang akan digunakan harus berdasarkan fungsi dari pengelasan tersebut terhadap peralatan yang akan dilas, karena pengelasan tidak hanya untuk tujuan konstruksi akan tetapi dapat pula untuk kepentingan reparasi maka pengelasan harus memperhatikan kesesuaian antara parameter-parameter las dengan kegunaan konstruksi serta kondisi sekeliling.

Salah satu permasalahan dalam pengelasan suatu material logam itu ialah apabila filler atau logam pengisi tersebut memiliki kelembaban yang terkandung dalam elektroda dan mempengaruhi hasil pengelasan. Hal yang harus diperhatikan untuk mengatasi hal tersebut ialah dengan cara mengetahui pengaruh kelembaban dari elektroda tersebut terhadap hasil pengelasan.Didalam integritas suatu instalasi atau kontruksi memerlukan suatu pemeriksaan pada tahap kontruksi serta sebelum dan sewaktu beroperasi juga. Dengan berjalannya waktu, lingkungan, dan kondisi bahan akan berubah selaras dengan beban pemakaian, Oleh karena itu pada penelitian

2

kali ini akan dilakukan analisa pada material baja ST 41, yang penggunaannya sangat luas digunakan dalam Reparasi didalam air berbahan material logam, menggunakan metode pengelasan Underwater Welding SMAW dengan membedakan variasi amphere 90 A dan 100 A dengan kedalaman 15 cm.

1.2 Perumusan Masalah

Dengan adanya latar belakang yang mendorong tugas akhir ini, maka ada beberapa rumusan masalah yang muncul sebagai pertanyaan pedoman agar sesuai dengan apa yang penulis inginkan, diantara rumusan tersebut adalah:.

1. Bagaimana nilai kekerasan dari pengaruh Arus 90 watt dan 100 A dengan kedalaman tetap 15 cmpada material ST 41 hasil pengelasan Underwater Welding SMAW.

2. Bagaimana hasil visual makro dari pengaruh Arus 90 A dan 100 A dengan kedalman tetap 15 cm pada material ST 41 hasil pengelasan Underwater Welding SMAW.

1.3 Batasan Masalah

Untuk memberikan gambaran yang lebih jelas mengenai masalah yang dikaji dalam penulisan tugas akhir ini, maka perlu diberikan batasan masalah sebagai berikut:

1. Material awal yang digunakan homogen.

2. Menggunakan proses pengelasan Underwater Welding SMAW (Shield Metal Arc Weld) dengan posisi 1G.

3. Ampere yang digunakan adalah 90 dan 100 Ampere dengan kedalman tetap dan kampuh yang digunakan adalah single V groove 30o.

3

4. Material yang digunakan adalah ST 41 dengan tebal 6 mm.

5. Elektroda yang digunakan adalah E7018 dengan diameter 3.2 mm.

6. Pengujian yang dilakukan adalah Hardness Rockwell dan Metalography Test .

1.4 Tujuan

Tujuan yang ingin dicapai pada penelitian ini adalah sebagai berikut ;

1. Mengetahui nilai kekerasan dari pengaruh Variasi arus 90 A dan 100 A dengan kedalaman tetap 15 cm pada material baja karbon rendah ST 41 dengan pengelasan Underwater Welding SMAW. 2. Mengetahui lebar HAZ hasil Makro etsa dari

pengaruh Variasi arus 90 A dan 100 A dengan kedalaman tetap 15 cm pada material baja karbon rendah ST 41 dengan pengelasan Underwater Welding SMAW.

1.5 Manfaat

1. Dari penelitian ini, saya mengharapkan bermanfaat dengan memberikan kontribusi pada dunia akademis dan praktisi tentang pengaruh Arus 90A dan 100A dengan kedalaman 15cm pada material ST 41 hasil pengelasan Underwater Welding SMAW .

1.6 Metodologi Penelitian

Metodologi penelitian yang digunakan penulis untuk mencapai tujuan Penelitian ini adalah :

4

Untuk menambah wawasan perlu studi literatur dengan mempelajari buku-buku tentang pengelasan dan pengujian berupa kekerasan dan makro etsa 2. Konsultasi dengan Dosen Pembimbing

Dalam penulisan Penelitian ini perlu mengadakan konsultasi atau respon dengan dosen pembimbing. 3. Observasi Data

Melakukan observasi data-data terkait pengelasan dan benda kerja melalui internet dan dari hasil pengamatan langsung dengan masalah yang dihadapi di lapangan.

4. Analisa Data

Menganalisa hasil pengujian kekerasan dan struktur makro yang terjadi pada bagian logam hasil las (Weld Metal), HAZ, dan Base Metal setelah dilakukan pengelesan dengan diberikan variasi Amphere dengan kedalaman tetap menggunakan buku-buku pedoman. 5. Membuat Kesimpulan

Setelah menyelesaikan laporan Penelitian dapat diambil kesimpulan tentang hasil dari proses dan analisa tersebut.

1.7 Sistematika Penulisan

Sistematika penulisan disusun untuk memberikan gambaran penjelas mengenai bagian – bagian tugas akhir, diantaranya:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, perumusan masalah, batasan masalah, tujuan, manfaat dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini menjelaskan beberapa teori penunjang yang digunakan untuk mencapai tujuan tugas akhir ini. BAB III METODOLOGI

5

Bab ini berisi metodologi penelitian, diagram langkah penelitian, spesifikasi alat dan bahan, serta langkah proses pengujian-pengujian yang dilakukan.

BAB IV HASIL DAN ANALISA

Membahas tentang hasil pengujian diantaranya adalah pengujian kekerasan, dan pengujian metalografi.

BAB V PENUTUP

Membahas tentang kesimpulan dari hasil analisis dan saran-saran penulis dalam penyusunan tugas akhir. DAFTAR PUSTAKA

Berisi tentang referensi – referensi yang terkait dengan materi pembahasan berupa buku, jurnal tugas akhir terdahulu, maupun website yang dijadikan acuan untuk menyelesaikan tugas akhir ini.

LAMPIRAN

BAB II DASAR TEORI 2.1 Tinjauan Pustaka

Pengelasan ( Welding ) adalah penyambungan dua atau lebih bahan dengan cara memanaskan permukaan sampai mencair dengan atau tanpa logam pengisi (filler) dan dengan atau tanpa tekanan. Dari definisi tersebut terdapat 3 kata kunci untuk menjelaskan definisi pengelasan yaitu mencairkan logam, logam pengisi, dan tekanan [5].

Proses penyambungan lain yang telah dikenal lama selain pengelasan adalah penyambungan dengan cara Brazing dan Soldering. Perbedaanya dengan pengelasan adalah tidak sampai mencairkan logam induk tetapi hanya logam pengisinya saja. Sedangkan perbedaan antara Brazing dan Soldering adalah pada titik cair logam pengisinya. Proses Brazing berkisar 4500C – 9000C,

6

sedangkan untuk Soldering, titik cair logam pengisinya kurang dari 4500C [5].

2.2 Shielded Metal Arc Welding ( SMAW )

SMAW adalah suatu proses las busur manual dimana panas dari pengelasan dihasilkan oleh busur listrik antara elektroda dengan benda kerja. Bagian ujung elektroda, busur, cairan logam las dan daerah daerah yang berdekatan dengan benda kerja, dilindungi dari pengaruh atmosfer oleh gas pelindung yang terbentuk dari hasil pembakaran lapisan pembungkus elektroda. Perlindungan tambahan untuk cairan logam las diberikan oleh cairan logam flux atau slag yang terbentuk. Proses pengelasan dengan process SMAW dibedakan berdasarkan jenis arusnya meliputi arus AC dan DC, dimana arus DC dibedakan atas DCEN (straight polarity atau polaritas langsung) dan DCEP (reverse polarity atau polaritas terbalik). Filler atau logam tambahan disuplai oleh inti kawat elektroda terumpan atau pada elektroda, elektroda tertentu juga berasal dari serbuk besi yang di campur dengan lapisan pembungkus elektroda.

7

2.2.1 Shielded Metal Arc Welding ( SMAW ) AC Untuk arus AC (Alternating Current), pada voltage drop panjang kabel tidak banyak pengaruhnya, kurang cocok untuk arus yang lemah, tidak semua jenis elektroda dapat dipakai, Secara teknik arc starting lebih sulit terutama untuk diameter elektrode kecil.

2.2.2 Shielded Metal Arc Welding ( SMAW) DC Pada arus DC (Direct Current), voltage drop sensitif terhadap panjang kabel sependek mungkin, dapat dipakai untuk arus kecil dengan diameter elektroda kecil, semua jenis elektrode dapat dipakai, arc starting lebih mudah terutama untuk arus kecil, mayoritas industri fabrikasi menggunakan polarity DC khususnya untuk pengelaan carbon steel, namun pada prinsipnya DC polarity dibagi kedalam dua bagian, yaitu:

1. DCSP (Straight Polarity)

Prinsip dasarnya material dasar atau material yang akan dilas dihubungkan dengan kutub positif (+) dari travo, dan elektrodenya dihubungkan dengan kutub negatif (-) pada travo las DC. Dengan cara ini busur listrik bergerak dari elektrode ke material dasar, yang berakibat 2/3 panas berada di material dasar dan 1/3 panas berada di elektroda. Cara ini akan menghasilkan pencairan material dasar lebih banyak dibanding elektrodenya sehingga hasil las mempunyai penetrasi yang dalam.

8

2. DCRP (Reversed Polarity)

Material dasar disambungkan dengan kutub negatif (-) dan elektrodenya dihubugkan dengan kutup positif (+) dari mesin las DC, sehingga busur listrik bergerak dari material dasar ke elektrode dan berakibat 2/3 panas berada di elektroda dan 1/3 panas berada di material dasar. Cara ini akan menghasilkan pencairan elektrode lebih banyak sehingga hasil las mempunyai penetrasi dangkal.

2.3 Posisi Pada Pengelasan

Posisi pada pengelasan atau sikap pengelasan adalah pengaturan posisi dan gerakan arah dari pada elektroda sewaktu mengelas. Adapun posisi terdiri dari 4 macam, yaitu:

• Posisi ( 1G )

Gambar 2.2

Posisi

pengelasan 1G

9

Gambar 2.3 Posisi pengalasan 2G

• Posisi ( 3G )

10 • Posisi ( 4G )

Gambar 2.5 Posisi pengelasan 4G 2.4 Metode Pengelasan Underwater Welding

Teknologi pengelasan (welding) sering sekali digunakan untuk memperbaiki kerusakan yang terjadi pada badan kapal, bangunan lepas pantai serta konstruksi lainnya yang terendam air. Pada pelaksanaannya, pengelasan di permukaan air masih merupakan prioritas utama sedangkan pengelasan di bawah air adalah alternatif lain yang dipilih bilamana tidak memungkinkan untuk dikerjakan di permukaan air. Ada beberapa keuntungan yang didapat dari teknik pengelasan ini, diantaranya adalah biaya yang relatif lebih murah dan persiapan yang dibutuhkan jauh lebih singkat dibanding dengan teknik yang lain, namun ada hal-hal lain yang mesti dipertimbangkan sebelum mengaplikasikannya. Selama masa operasinya, struktur lepas pantai akan membutuhkan beberapa intervensi bawah air untuk perawatan, perbaikan atau perubahan,seperti:

11

1. Penguatan untuk resertifikasi struktur yang telah habis desain life-nya.

2. Perbaikan karena kesalahan desain.

3. Perbaikan karena kerusakan yang disebabkan oleh: ▪ Kesalahan pada saat instalasi

▪ Insiden, misalkan tertabrak kapal, badai ▪ kejatuhan benda dari atas dek, dan sebagainya 4. Penambahan struktur karena adanya perubahan

operasi (pemasangan riserclamp, caisson, dan sebagainya).

5. Pemasangan anode Untuk intervensi dari jenis-jenis tersebut, terdapat beberapa teknik umum yang digunakan seperti:

▪ Grinding out cracks ▪ Clamps

▪ Grout filling

▪ Pengelasan hyperbaric ▪ Pengelasan bawah air

Terdapat beberapa pihak belum tertarik untuk menerapkan teknik pengelasan di bawah permukaan air. Hal ini terbukti bahwa hanya ada 50 kegiatan pengelasan bawah air untuk perbaikan struktur lepas pantai yang dipublikasikan selama 40 tahun terakhir, itu juga dengan sedikit informasi yang bersifat teknik. Pihak industri masih tertarik untuk memakai pengelasan Hyperbaric atau pemasangan clamp meskipun butuh persiapan yang lebih rumit dan biaya yang lebih mahal. Pengelasan dalam air atau underwater welding merupakan proses pengelasan yang dilakukan di dalam air. Underwater welding memiliki perbedaan dengan

12

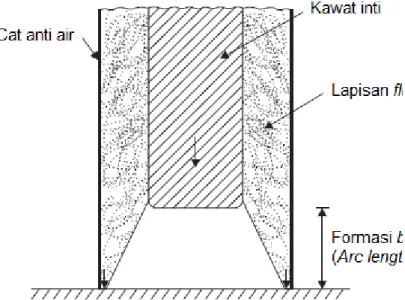

pengelasan biasa di ruang udara. Pada underwater welding, elektroda dilapisi dengan cat anti air. Flux pada elektroda underwater welding umumnya berjenis rutile dan bisa juga berjenis iron-oxide. Material kawat inti pada elektroda underwater welding biasanya sama dengan kawat inti pada elektroda pengelasan biasa. Akan tetapi pada underwater welding, kawat inti stainless steel lebih sering digunakan (khususnya untuk mengelas baja-baja berkekuatan tinggi). Pada pengelasan di ruang udara, kita harus mengontrol jarak antara elektroda dan benda kerja (harus membentuk arc length). Berbeda pada underwater welding, pengelasan dengan membentuk arc length akan menyebabkan nyala busur padam. Oleh karena itu untuk mempertahankan nyala busur pada Underwater Welding, kita perlu menjaga agar elektroda selalu bersentuhan dengan benda kerja. Sedikit penekanan elektroda pada benda kerja juga perlu dilakukan.

Ketika mengelas cat anti air dan lapisan flux akan tetap dingin karena terkena air yang dingin. Cat anti air dan lapisan flux yang dingin akan membentuk formasi barrel. Formasi barrel ini menjadi ruang nyala busur.

13

Gambar 2.6. Formasi Barrel

Besar tekanan pada busur las (arc) Underwater Welding sama dengan besar tekanan atmosfer. Tekanan kolom pada air semakin meningkat bila pengelasan yang dilakukan semakin dalam. Kedua hal tersebut mengakibatkan perbedaan antara tekanan busur las (arc) dan tekanan air di sekeliling busur las. Perbedaan tekanan itu akan memengaruhi perilaku arc dan keseimbangan reaksi kimia sehingga berdampak pada sifat kimia las.Semakin dalam proses underwater welding dilakukan,maka semakin banyak pula kandungan karbon, silikon, dan manganese yang

14

diperlukan. Tentu saja penambahan tersebut akan mengubah sifat-sifat lasan.

Hal lain yang membedakan Underwater Welding dengan pengelasan di ruang udara adalah peralatan las. Peralatan underwater welding, khususnya holder dan kabel selalu dilapisi dengan isolator air.

Gambar 2.7. Proses Pegelasan Underwater welding Pada metode pengelasan Underwater Welding Terdapat 2 metode yaitu metode pengelasan basah (Wet Underwater Welding) dan metode pengelasan Kering (Dry Underwater Welding), :

1. Metode Pengelasan Basah (Wet Underwater

Welding)

Dimana proses pengelasan ini berlangsung dalam keadaan basah dalam arti bahwa elektrode maupun benda berhubungan langsung dengan air. Applikasi pengelasan

15

sampai kedalaman 150 m. Metode pengelasan memberikan hasil yang kurang memuaskan, disamping memerlukan welder yang memiliki keahlian menyelam yang tangguh dan memerlukan pakaian khusus untuk selam, gelembung gas yang terjadi selama proses pengelasan akan sangat mengganggu pengamatan welder tersebut. Adapun proses pengelasan yang dipakai SMAW, FCAW dan MIG.

Shielded Metal Arc Welding (SMAW) adalah proses pengelasan dengan mencairkan material dasar yang menggunakan panas dari listrik antara penutup metal (elektroda). SMAW merupakan pekerjaan manual dengan peralatan meliputi power source, kabel elektroda, kabel kerja (work cable), electrode holder, work clamp, dan elektroda. Elektroda dan system kerja adalah bagian dari rangkaian listrik.

Flux cored arc welding (FCAW) merupakan las busur listrik fluk inti tengah / pelindung inti tengah. FCAW merupakan kombinasi antara proses SMAW, GMAW dan SAW. Sumber energi pengelasan yaitu dengan menggunakan arus listrik AC atau DC dari pembangkit listrik atau melalui trafo dan atau rectifier. FCAW adalah salah satu jenis las listrik yang memasok filler elektroda secara mekanis terus ke dalam busur listrik yang terbentuk di antara ujung filler elektroda dan metal induk.

16

Gambar2.8. Underwater Welding Hyperbaric (sumber:Underwater Welding)

2. Metode Pengelasan Kering (Dry Underwater

Welding)

Metode pengelasan ini tidak berbeda dengan pengelasan pada udara terbuka. Hal ini dapat dilakukan dengan bantuan suatu peralatan yang bertekanan tinggi yang biasa disebut dengan Dry Hyperbaric Weld Chamber, dimana alat ini secara otomatis didesain kedap air seperti layak desain kapal selam. Applikasi pengelasan sampai kedalaman 150 m kebawah. Seorang welder /diver sebelum menjalankan tugas ini tidak boleh langsung terjun pada kedalaman yang dituju, tetapi harus menyesuaikan terlebih dahulu step by step tekanan yang terjadi pada kedalaman tertentu sampai dapat menyesuaikan tekanan yang terjadi pada kedalaman yang dituju, otomatis untuk pengelasan 1 joint bisa memakan waktu yang cukup lama.

17

2.4.1 Kendala pada Underwater Welding

Keengganan pihak industri untuk memakai teknik pengelasan bawah air ini bisa dimengerti mengingat

hal-hal berikut: :

1. Class, baik DNV atau LR belum menerima teknik ini untuk perbaikan yang sifatnya permanen. Terdapat weld defects yang hampir selalu menyertai (porosity, lack of fusion, cracking) yang memberatkan teknik pengelasan ini untuk tujuan-tujuan perbaikan permanen. Pada perbaikan elemen yang dapat dikatakan kurang penting, class sudah bisa menerimanya sebagai permanen bersyarat yaitu bisa dianggap sebagai permanen asal dalam inspeksi mendatang tidak ditemukan penurunan yang signifikan dari kualitas pengelasan.

2. Mengacu pada AWS D3.6:1999 yaitu Specification for underwater welding, hasil terbaik yang bisa diperoleh dari teknik ini adalah baru Class B. Hasil seperti ini hanya bisa diterima kalau tujuan pengelasan hanya untuk aplikasi yang kurang penting/kritis dimana ductility yang lebih rendah, porosity yang lebih banyak, discontinuities yang relatif lebih banyak masih bisa diterima. Kalaupun pengelasan ini dipakai biasanya hanya diaplikasikan untuk tujuan-tujuan yang sifatnya fit for purpose saja.

3. Tingginya resiko hydrogen cracking di area HAZ terutama untuk material yang mempunyai kadar karbon equivalent lebih tinggi dari 0.4 terutama di laut utara.

4. Berdasarkan pengalaman yang ada di industri, teknik pengelasan ini hanya dilakukan sampai kedalam yang tidak lebih dari 30 meter.

18

5. Kinerja proses Shielded Metal arc (SMA) dari elekteoda memburuk dengan bertambahnya kedalaman, produsen elektroda komersial juga membatasi penggunaan nya sampai kedalman 100 m saja.

6. Sifat hasil pengelasan juga memburuk dengan bertambahnya kedalaman, terutama ductility dan toughness.

7. Karena kontak langsung dengan air, maka air di sekitar area pengelasan menjadi mendidih dan terionisasi menjadi gas oksigen dan hidrogen. Sebagian gas ini melebur ke area HAZ tapi sebagian besar lainnya akan mengalir ke udara. Bila aliran ini tertahan, maka akan terjadi resiko ledakan yang biasanya membahayakan penyelam.

2.4.2. Pemecahan Masalah dari Uderwater Welding Meskipun ada beberapa kendala yang membuat pihak industri yang enggan untuk memakai teknik pengelasan ini, sebenarnya terdapat beberapa usaha perbaikan yang telah dilakukan, baik dalam teknik pengelasan maupun elektrodanya, yaitu :

1. Hydrogen cracking dan hardness diarea HAZ bisa diminimalisasi atau dihindari dengan penerapan teknik multiple temper bead (MTB). Konsep dari teknik ini adalah dengan mengontrol rasio panas (heat input) diantara lapisan-lapisan bead pengelasan. Pengontrolan panas ini, ukuran bead pada lapisan pengelasan pertama harus di sesuaikan sehingga penetrasi minimum ke material bisa dapat. Begitu juga untuk lapisan yang kedua dan seterusnya. Terdapat 3 parameter yang mempengaruhi kualitas pengelasan dalam

19

penerapan MTB, Yaitu jarak antara temper bead , rentang waktu pengelasan dan Heat input.

2. Teknik buttering juga bisa digunakan terutama untuk material dengan CE lebih dari 0,4%. Elektroda butter yang digunakan bisa elektroda thermit.

3. Pemakain elektroda dengan oxidizing agent. Agent ini akan menyerap kembali gas hidrogen atau oksigen yang terserap di HAZ.

4. Pemakaian thermit elektroda juga bisa digunakan. Elektroda jenis ini akan memproduksi panas yang tinggi dan pemberian material las (weld metal) yang sedikit sehingga mengurangi kecepatan pendinginan dari hasil pengelasan oleh suhu di sekitarnya sehingga terjadi semacam proses post welding heat treatment.

5. Elektroda berbasis nikel bisa menahan hidrogen untuk tidak berdifusi ke area HAZ. Sayangnya hardness di area HAZ masih tinggi dan kualitas pengelasan hanya baik untuk kedalaman sampai 10 meter.

2.5 Kodefikasi Elektroda

Elektroda terdiri dari dua jenis bagian yaitu bagian yang bersalut (flux) dan tidak bersalut yang merupakan bagian untuk menjepitkan tang las. Fungsi flux atau lapisan elektroda dalam las adalah untuk melindungi logam cair dari lingkungan udara menghasilkan gas pelindung, menstabilkan busur, sumber unsur paduan.

20

Bahan elektroda harus mempunyai kesamaan sifat dengan logam. Pemilihan elektroda harus benar-benar diperhatikan apabila kekuatan las diharuskan sama dengan kekuatan material. Penggolongan elektroda diatur berdasarkan standart sistem AWS (American Welding Society) dan ASTM (American Society Testing Material).

Adapun kodefikasi dari elektroda sebagai berikut: Contoh : E XX A B

E : Menyatakan elektroda busur listrik.

XX : (dua angka) sesudah E menyatakan kekuatan tarik deposit las dalam ksi.

A : (angka ketiga) menyatakan posisi pengelasan. B : (angka keempat) menyatakan jenis selaput atau

gas pelindung dan jenis arus yang cocok dipakai untuk pengelasan

21

Tabel 2.1 Karakteristik Digit B Tipe Selaput dan Arus Listrik

2.6 Material ST 41

Material yang digunakan dalam pengerjaan tugas akhir ini adalah jenis material ST 41. Untuk komposisi kimia dan sifat mekaniknya dapat dilihat pada data dibawah ini:

22

Tabel 2.2 Nilai Chemical Composition ST 41

Unsur % komposisi kimia

Besi (fe) 98,985 Karbon (C) 0,10 Mangan (Mn) 0,6 Silikon (Si) 0,25 Sulfur (S) 0,035 Phospor (p) 0,03

Kandungan karbon pada spesimen, maka kita tahu bahwa spesimen itu merupakan baja konstruksi dengan kadar karbon yang rendah. Sehingga, ketika kita melakukan proses normalizing nanti bahan kimia HNO3 dan Alcohol, dengan

23

Gambar 2.9. Bahan kimia untuk Normalizing 2.6.1 Kandungan karbon

Sifat baja berubah sesuai dengan kondisi pembuatan baja dan metode perlakuan panas. Sifat mekanis dari baja besar perbedaannya sesuai dengan kandungan karbon. Umumnya dengan kandungan karbon yang lebih tinggi menaikkan tegangan tarik, titik mulur dan kekerasan tetapi menurunkan machineability dan sifat mampu las serta cenderung retak. Maka baja bila akan dilas harus mempunyai kandungan karbon rendah.

Sehubungan dengan kandungan karbon, baja karbon diklasifikasikan menjadi baja karbon rendah, baja karbon sedang dan baja karbon tinggi. Baja karbon juga dapat diklasifikasikan baja keras yang dapat dikeraskan dan baja lunak yang tidak dapat dikeraskan

2.7 Sifat Mekanik Material

Sifat mekanik material adalah sifat yang menyatakan kemampuan suatu material atau komponen untuk menerima beban, gaya dan energi tanpa menimbulkan kerusakan pada material atau komponen tersebut. Beberapa sifat mekanik yang penting antara lain :

A. Kekuatan (Strenght)

Merupakan kemampuan suatu material untuk menerima tegangan tanpa menyebabkan material menjadi patah. Berdasarkan pada jenis beban yang

24

bekerja, kekuatan dibagi dalam beberapa macam yaitu kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan torsi, dan kekuatan lengkung.

B. Kekakuan (stiffness)

Merupakan kemampuan suatu material untuk menerima tegangan atau beban tanpa mengakibatkan terjadinya perubahan bentuk.

C. Kekenyalan (elasticity)

Merupakan kemampuan material untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan atau dengan kata lain kemampuan material untuk kembali ke bentuk dan ukuran semula setelah mengalami perubahan bentuk (deformasi). D. Plastisitas (plasticity)

Merupakan kemampuan material untuk mengalami perubahan bentuk secara permanen (deformasi plastis) tanpa mengalami kerusakan. Material yang mempunyai plastisitas tinggi dikatakan sebagai material yang ulet (ductile), sedangkan material yang mempunyai plastisitas rendah dikatakan sebagai material yang getas (brittle).

E. Keuletan (ductility)

Merupakan kemampuan sifat material yang digambarkan seperti kabel dengan aplikasi kekuatan tarik. Material yang ulet (ductile) ini harus kuat dan

25

lentur. Keuletan biasanya diukur dengan suatu periode tertentu, persentase keregangan.

F. Ketangguhan (toughness)

Merupakan kemampuan material untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan.

G. Kegetasan (brittleness)

Merupakan kemampuan sifat bahan yang mempunyai sifat berlawanan dengan keuletan. Kegetasan ini merupakan suatu sifat pecah dari suatu material dengan sedikit pergeseran permanen. H. Kelelahan (fatigue)

Merupakan kemampuan kecenderungan dari logam untuk menjadi patah bila menerima beban bolak-balik (dynamic load) yang besarnya masih jauh di bawah batas kekakuan elastisnya.

I. Melar (creep)

Merupakan kemampuan kecenderungan suatu logam untuk mengalami perubahan bentuk secara permanen (deformasi plastis) bila pembebanan yang besarnya relatif tetap dilakukan dalam waktu yang lama pada suhu yang tinggi.

J. Kekerasan (hardness)

Merupakan kemampuan ketahanan material terhadap penekanan atau indentasi atau penetrasi. Sifat ini berkaitan dengan wear resistance yaitu ketahanan material terhadap penggoresan atau pengikisan.

26 2.8 HAZ (Heat Affected Zone)

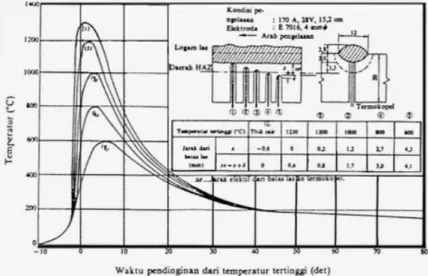

Pengelasan logam akan menghasilkan konfigurasi logam lasan dengan tiga daerah pengelasan yaitu pertama daerah logam induk merupakan daerah yang tidak mengalami perubahan mikrostruktur, kedua adalah daerah terpengaruh panas atau disebut heat affected zone (HAZ) merupakan daerah terjadinya pencairan logam induk yang mengalami perubahan karena pengaruh panas saat pengelasan dan pendinginan setelah pengelasan. HAZ merupakan daerah yang paling kritis dari sambungan las, karena selain terjadi perubahan mikrostruktur juga terjadi perubahan sifat. Secara umum daerah HAZ dipengaruhi oleh lamanya pendinginan dan komposisi logam las

Gambar 2.10 Gambar Siklus Thermal

Daerah HAZ merupakan daerah paling kritis dari sambungan las, karena selain berubah strukturnya juga terjadi perubahan sifat pada daerah ini. Secara umum

27

struktur dan sifat daerah panas efektif dipengaruhi dari lamanya pendinginan dan komposisi dari logam induk itu sendiri. Siklus termal las adalah proses pemanasan dan pendinginan yang terjadi pada daerah lasan. Proses las terjadi proses pemanasan dan juga pendinginan maka dapat dikatakan proses las juga proses heat treatment hanya saja terjadinya lokal, tidak seperti proses heat treatment pada umumnya. Untuk melihat fenomena proses tersebut dapat dilihat pada grafik siklus termal las.

2.8.1. Daerah Pengaruh Panas (HAZ)

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected

Zone. Daerah hasil pengelasan yang akan kita temui bila kita melakukan pengelasan, yaitu :

28

1. Logam Las (Weld Metal) adalah daerah dimana terjadi pencairan logam dan dengan cepat kemudian membeku.

2. Fusion Line Merupakan daerah perbatasan antara daerah yang mengalami peleburan dan yang tidak melebur. Daerah ini sangat tipis sekali sehingga dinamakan garis gabungan antara weld metal dan HAZ

3. HAZ ( Heat Affected Zone ) merupakan daerah yang dipengaruhi panas dan juga logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat, sehingga terjadi perubahan struktur akibat pemanasan tersebut disebabkan daerah yang mengalami pemanasan yang cukup tinggi. 4. Logam Induk (Base Metal) merupakan logam

dasar dimana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan-perubahan struktur dan sifat

2.9 Hardness Test

Hardness Test adalah pengujian untuk mengetahui nilai kekerasan suatu bahan, dalam hal ini kekerasan pada daerah base metal, weld metal dan HAZ. Kekerasan suatu bahan merupakan sifat mekanik yang paling penting, karena kekerasan dapat digunakan untuk mengetahui sifat-sifat mekanik yang lain, yaitu strenght (kekuatan). Bahkan nilai kekuatan tarik yang dimiliki suatu material dapat dikonversi dari kekerasannya. Ada beberapa metode pengujian

29

kekerasan yang digunakan untuk menguji kekerasan logam, yaitu :

1. Metode Pengujian Kekerasan Brinell 2. Metode Pengujian Kekerasan Vickers 3. Metode Pengujian Kekerasan Rockwell

Dari ketiga metode tersebut yang sering digunakan hanya dua saja, Brinell dan Vickers, namun pada penelitian kali ini akan menggunakan metode Rockwell.

2.9.1 Pengujian kekerasan Rockwell

Pada pengujian kekerasan rockwell, angka kekerasan yang di peroleh merupakan fungsi dari kedalaman indentasi pada spesimen akibat pembebanan statis. Pada pengujian dengan metode rockwell dapat digunakan dua bentuk indentor, yaitu berbentuk bola dari baja yang dikeraskan dengan berbagai diameter, dan bentuk kerucut dari intan (diamond cone). Beban yang diberikan pada saat indentasi disesuaikan dengan bentuk dan dimensi indentor, seperti tercantum pada tabel 2.1. Pengujian ini banyak dilakukan di industri karena pelaksanaanya lebih cepat, dimana angka kekerasan spesimen uji dapat dibaca langsung pada mesin.

Gambar 2.12 Prinsip Kerja Rockwell Keterangan :

30

1-1 Penetrasi pada saat beban awal P1

2-2 Penetrasi pada pada saat beban penuh ( P1+P ) 3-3 Penetrsai setelah beban utam dilepas P1

Table 2.3 Skala Uji Kekerasan Rockwell 2.10 Metalography Test

Ilmu logam secara garis besar dibagi menjadi 2 yaitu metalurgi dan metalography. Metalurgi yaitu ilmu yang mempelajari tentang perpaduan logam dengan unsur-unsur tertentu seperti titanium, tembaga yang bertujuan untuk memperkuat atau dan menambah ketangguhan logam, yang digunakan untuk berbagai kebutuhan khusus seperti engine block, piston dll.

Metalografi merupakan suatu metode untuk menyelidiki struktur logam dengan menggunakan mikroskop optis dan mikroskop elektron dengan perbesaran 50 sampai 3000 kali. Sedangkan struktur yang terlihat pada mikroskop tersebut tersebut disebut mikrostruktur. Pengamatan tersebut

31

dilakukan terhadap spesimen yang telah diproses sehingga bisa diamati dengan pembesaran tertentu.

• Pengujian Makro

Pengujian makro bertujuan untuk melihat secara visual atau kasat mata hasil dari pengelasan apakah terdapat cacat atau tidak, dengan dilakukan proses etsa terlebih dahulu. Untuk mengetahui lebar dari masing-masing HAZ dilakukan permisalan yang akan dijelaskan pada gambar berikut.

Gambar 2.13 Titik Indentasi Keterangan :

123 = Base Metal 456 = HAZ 789 = Weld Metal 1 = Batas Layer 1

32 2 = Batas Layer 2

Untuk mengetahui lebar dari HAZ, Luasan dari HAZ harus dicari terlebih dahulu lalu dimasukan rumus jajar genjang sebagai acuan untuk menghitung dari lebar HAZ.

Gambar 2.14 Rumus HAZ Luas = Panjang x Tinggi

x = Panjang y = Tinggi

Maka ketika luas dari HAZ sudah diketahui, acuan dari panjang bidang harus diketahui untuk mencari lebar dari keselurahan HAZ dalam satu bidang.

2.11 Multilayer

Pengelasan multilayer merupakan pengelasan berulang yang dilakukan pada suatu material yang memiliki ketebalan tertentu sehingga tidak memungkinkan dilakukan pengelasan satu layer. Adanya pengelasan multilayer yang dilakukan pada setiap sambungan memberikan pengaruh terhadap laju pendinginan. Laju pendinginan yang terjadi dengan pengelasan multilayer yang diberikan memperkecil adanya gradien temperatur pada saat terjadi proses pembekuan. Dengan sedikitnya tegangan sisa dan fasa-fasa getas maka kekuatan tarik sambungan akan semakin tinggi dan nilai kekerasan akan menurun karena material bersifat ductile. Pengelasan pelat datar sering menggunakan single layer dan

y x

33

multi layer. Pengelasan single layer sering digunakan untuk pelat tipis. Dan pengelasan multi layer digunakan untuk pelat yang tebal. Pengelasan multi layer sering digunakan untuk konstruksi dengan keuletan sambungan yang tinggi. Pada pengelasan multilayer, layer kedua akan memberikan efek postheat pada layer sebelumnya dan preheat bagi layer sesudahnya. Pengelasan multi layer juga akan memberikan efek tempering pada daerah HAZ, akibat panas dari layer berikutnya.

34 BAB III

METODOLOGI PENELITIAN 3.1 Flow Chart Penelitian

Pengerjaan dalam pembuatan tugas akhir ini sesuai dengan flow chart, bisa dilihat pada gambar 3.1 diagram di bawah ini. Start Studi Literatur Percobaan Pengelasan (kedalaman 15cm) Pemotongan Uji metalografi (1 spesimen) 90 Amphere 100 Amphere Uji kekerasan (3 spesimen) Selesai Analisa hasil percobaan Persiapan Spesimen Visualisasi dan deskripsi Kesimpulan

35

Gambar 3.1 Flow Chart Diagram 3.2 Waktu Pelaksanaan Penelitian

Waktu pelaksanaan penelitian ini dilakukan pada semester genap tahun ajaran 2017/2018 yaitu pada bulan April sampai dengan Juni 2018.

3.3 Tempat Penelitian

Penelitian ini dilaksanakan di Lab Metalurgi Departemen Teknik Mesin Industri FV-ITS

3.4 Langkah Kerja

Dalam menyelesaikan tugas akhir ini langkah pertama yang dilakukan adalah studi literatur tentang kontruksi kapal yaitu penyambungan plat dengan membedakan variasi arus ampere, serta pengujiannya pada sifat mekanis dan ketangguhannya, langkah selanjutnya yaitu melakukan percobaan pada benda uji. Untuk memperjelas, berikut tahapan-tahapan yang akan dilakukan.

3.4.1 Studi Literatur

Tahapan studi literatur adalah untuk mempelajari dan membahas teori-teori yang dibutuhkan untuk mengerjakan penelitian ini. Selain itu juga melakukan pengambilan data melalui buku dan internet.

3.4.2 Persiapan Material

Material yang digunakan adalah ST 41 dengan tebal 6 mm. Material tersebut disambung dengan kampuh V menggunakan sudut single V groove 300 seperti gambar

36

Gambar 3.2 Dimensi awal Material

Gambar 3.3 Sudut groove 300

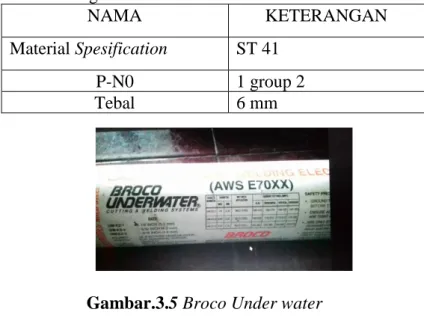

37 Tabel 3.1 Logam Induk

NAMA KETERANGAN

Material Spesification ST 41

P-N0 1 group 2

Tebal 6 mm

Gambar.3.5 Broco Under water Tabel 3.2 Logam Pengisi

AWS Classification E 7016

Diameter (mm) 3,2

38 Tabel 3.3 Parameter Pengelasan

c Layer

Number/pass 1 (root) 2 (fill & caping)

Proses SMAW SMAW

Travel

speed,mm/min

1.1 1.2

Arus 90A 100A

Polaritas DC(+) DC(+) Voltage 38 38 Parameter Layer Electrode diameter (mm) 3.2 3.2

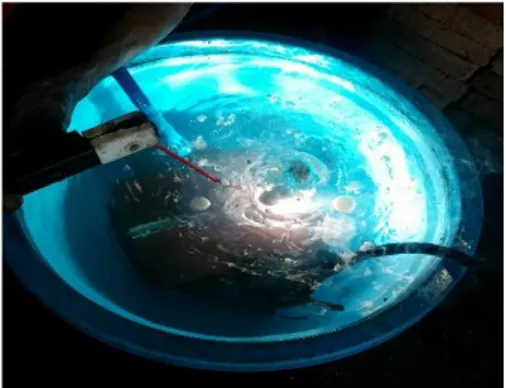

3.4.3 Pengelasan dengan Variasi arus Amphere Pengelasan dilakukan menggunakan SMAW Underwater Welding (DC+, DC+ ) posisi 1G dalam penelitian kali ini terdapat perbedaan variasi Amphere pada proses pengelasan yaitu:

1. Perbandingan proses pengelasan dengan Arus 90A Material dilakukan proses pengelasan menggunakan arus 90A dengan kedalman 15 cm, proses pengelasan menggunakan Electrode E7016. 2. Perbandingan proses pengelasan dengan Arus 100A

Material dilakukan proses pengelasan menggunakan arus 100A dengan kedalman 15cm, proses pengelasan menggunakan Electrode E7016.

Proses pengelasan dilakukan setelah dilakukannya pembuatan groove pada masing-masing plat berikut ini proses pengelasan yang dilakukan dengan polaritas DCEP:

39

Gambar 3.5 Proses Pengelasan

Gambar 3.6 Tank Amphere 3.4.4 Persiapan benda uji

Spesimen yang diambil harus dari lokasi sampel, sehingga mereka mewakili bahan yang diuji. Dalam melakukan tes untuk menentukan benda uji itu penting dan perlu diperhatikan ketebalannya, itu sehubungan dengan

40

arah langkah kerja dari pengujian dan permukaanya, sehingga sesuai dengan aplikasinya.

3.4.5 Pengambilan Test Piece

Untuk pengambilan spesimen, dilakukan dengan memperhitungkan jumlah pengujian yang akan digunakan. Dalam penelitian ini pengujian yang dilakukan adalah Uji Kekerasan ( Hardness ) dan Uji Metalografi A. Pengujian Kekerasan.

Pengujian Kekerasan Rockwell

Dalam penelitian ini pengujian kekerasan Rockwell menggunakan indentor bola 1/16 inchi (HRB). Pada pelaksanaannya, pembebanan di awali dengan beban awal 10 kg dan jarum penunjuk di set pada angka nol skala merah kemudan beban mayor diberikan maka jarum penunjuk akan bergerak, tunggu sampai berhenti bergerak, setelah berhenti bergerak lihat angka kekerasan pada indikator skala dial di alat uji.

Dalam pengujian kekerasan, jumlah titik yang diambil ialah 36 titik yaitu pada daerah, weld metal, HAZ, dan base metal.

Gambar 3.7 Alat Uji Kekerasan Rockwell B Merk : AFFRI Seri 206.RT – 206.RTS

41

Loading : Maximum 100 KP Minimum 10 KP Hrb Load : 100 KP

Indentor : Bola Baja 1/16.

Gambar 3.8 Titik identasi pengujian kekerasan Rockwell

Prosedur pengujian kekerasan adalah sebagai berikut: 1. Gunakan kertas gosok hingga permukaan (atas dan

bawah) benda kerja rata, halus, serta bebas dari kotoran, minyak, dan benda asing.

2. Memasang indentor pada Housing Identor gunakan indentor bola 1/16 inchi untuk Rockwell B

3. Dashpot/pengatur beban diatur pada pembebanan 100 kgf (untuk Rockwell B)

4. Putarlah Handwheel untuk mengangkat landasan dengan perlahan hingga jarum penunjuk kecil pada dial berada pada tanda merah atau jarum penunjuk besar berputar tiga kali dan berhenti dititik 0 (Minor Weight)

5. Tariklah Handle untuk mengaplikasikan gaya uji utama (Mayor Weight), pada saat itu jarum penunjuk besar pada dial berputar berlawanan

42

dengan arah jarum jam dan Main Handle bergerak ke posisi 1.

6. Tunggu jarum penunjuk besar berhenti, doronglah Main Handle pada kondisi semula (posisi 0) dengan perlahan .

7. Melihat dan mencatat angka kekerasan yang ditunjuk jarum besar pada skala dial skala merah untuk Rockwell B

8. Putarlah Handwheel untuk menurunkan landasan, lakukan identasi pada titik yang telah ditentukan (ulangi prosedur 4-8)

B. Pengujian Metalography

Untuk proses Metalography Test saya melakukan pengamatan makro test.

• Makro test

Bertujuan melihat secara visual hasil dari proses pengelasan setelah dilakukan pengetsaan, proses pengetsaan yaitu cairan alcohol + HNO3., maka bagian Weld Metal,

HAZ, dan Base Metal akan terlihat.

Prosedur pengujian Metalography adalah sebagai beikut: 1. Pemotongan spesimen uji Benda kerja di belah menjadi dua. Dalam penelitian tugas akhir ini, pengujian Metalography dilakukan pada 2 bidang pada satu spesimen.

2. Penggosokan dilakukan pada permukaan spesimen uji secara bertahap dan penggosokan dilakukan menggunakan mesin grinding dengan tingkat kekasaran kertas gosok mulai dari 100, 240, 400, 800, 1500 dan 2000 dengan disertai aliran air pendingin. Fungsinya adalah untuk melautkan geram. Setelah menggunakan kertas

43

gosok, spesimen dipoles dengan menggunakan autosol dan kain jeans.

3. Spesimen yang sudah mengkilap disterilkan terlebih dahulu dengan alkohol. Kemudian direndam dalam cairan etsa selama ± 5 menit sampai weld metal, HAZ, dan base metal terlihat. Kemudian spesimen dikeringkan dengan hair dryer dengan cepat. Berikut alat dan bahan yang digunakan untuk pengetsaan benda uji ( Test piece ) :

Gambar 3.9 Spesimen sebelum di etsa

44

Gambar 3.11 Larutan etsa

Gambar 3.12 Kertas Gosok

45

Pengambilan gambar makro specimen setelah di uji etsa

Gambar 3.14 Spesimen 1 Pengelasan Underwater Welding SMAW dengan Arus 90A kedalaman 15 cm

Gambar 3.15 Spesimen 2 Pengelasan Underwater Welding SMAW dengan Arus 100A kedalaman 15 cm

46 BAB IV

ANALISA DAN PEMBAHASAN

Pada bab ini akan dijelaskan bagaimana perbedaan perbandingan panas dengan Arus 90 dan 100 dengan kedalaman 15 cm pada sambungan las baja ST 41 yang dilakukan pengelasan Underwater welding dengan SMAW(Shielded Metal Arc Welding) , melalui 2 pengujian , yaitu Hardness Test dan Metalography Test.

4.1 Parameter Pengelasan Tabel 4.1 Data Primer Pengelasan

Panjang Pengelasan Plat = 200mm Variasi Arus No. Layer Waktu Kecepatan (mm/s) 90 Arus 1 3’ 17” 1,015 2 2’ 40” 1,250 3 3’ 13” 1,036 100 Arus 1 3’ 14” 1,030 2 2’ 33” 1,290 3 2’ 31” 1,324 Rata – rata 1,1575

47 Tabel 4.2 Heat Input

4.2 Hardness Test ( Uji Kekerasan )

Pengujian kekerasan dilakukan pada spesimen di garis yang sama dengan menggunakan 3 bidang spesimen yang berguna untuk mencari kepastian titik pasti batas daerah antara Base Metal dengan Heat Affected Zone dan juga antara daerah Heat Affected Zone dengan daerah Weld Metal.

48

Gambar 4.1. Titik Indentasi pada spesimen uji kekerasan Keterangan : 123 = Base Metal 456 = HAZ 789 = Weld Metal 1 = Batas Layer 1 2 = Batas Layer 2

Pada keterangan diatas dapat dimengerti daerah-daerah atau titik indentasi yang tepat , berikut adalah hasil uji kekerasan :

49

Gambar 4.2 spesimen 1 setelah uji kekerasan Arus 90A

Tabel.4.3 Hasil Pengujian kekerasan Spesimen 1 Arus 90A pada bagian Kiri

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 1 Arus 90A Kiri Base Metal 1 72 84 2 75 79 3 72 79.5 HAZ 4 80 80 5 73 85 6 80 88 Weld Metal 7 81.5 91 8 88 92.5 9 82.5 93

50

Diagram.4.1 . Diagram Hasil Pengujian kekerasan Spesimen 1 Arus 90A bagian kiri

Tabel.4.4 Hasil Pengujian kekerasan Spesimen 1 Arus 90A bagian kanan Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 1 Arus 90A Kanan Base Metal 1 79,5 81,5 2 81 82,5 3 79 80 HAZ 4 84 80,5 5 81,5 83 6 86,5 86 Weld Metal 7 84 87,5 8 89 90 9 80 88 65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

K eke ras an (HRB ) Titik Indentasi

Spesimen 1 (90A) Bagian kiri

51

Diagram.4.2 Diagram Hasil Pengujian kekerasan Spesimen 1 Arus 90A bagian kanan

Gambar 4.3 spesimen 2 setelah uji kekerasan Arus 90A 65 75 85 95 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 1 (90A ) Bagian Kanan

52

Tabel.4.5 Hasil Pengujian kekerasan Spesimen 2 Arus 90A bagian kiri Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 2 Arus 90A Kiri Base Metal 1 77,5 84 2 80 79,5 3 73,5 75,5 HAZ 4 84 80 5 80,5 83 6 85,5 82,5 Weld Metal 7 96,,5 98 8 97 98,5 9 96 99

53

Diagram.4.3 Diagram Hasil Pengujian kekerasan Spesimen 2 Arus 90A bagian kiri

Tabel.4.6 Hasil Pengujian kekerasan Spesimen 2 Arus 90A bagian kanan Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 2 Arus 90A Kanan Base Metal 1 79,5 84 2 81 84,5 3 79 83 HAZ 4 84 80 5 81,5 87 6 86,5 85 Weld Metal 7 84 94,5 8 89 97 9 80 96,5 65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Kiri Ke keras an (HRB) Titik Indentasi

Spesimen 2 (90a) Bagian Kiri

54

Diagram.4.4 Diagram Hasil Pengujian kekerasan Spesimen 2 Arus 90A bagian kanan

Gambar 4.4 spesimen 3 setelah uji kekerasan Arus 90A 65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 2 (90A) Bagian Kanan

55

Tabel.4.7 Hasil Pengujian kekerasan Spesimen 3 Arus 90A bagian kiri Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 3 Arus 90A Kiri Base Metal 1 85 82 2 85 81,5 3 83 80 HAZ 4 75,5 77 5 79,5 75,5 6 79,5 71,5 Weld Metal 7 91 93 8 93 94 9 95,5 91,5

Diagram4.5. Diagram Hasil Pengujian kekerasan Spesimen 3 Arus 90A bagian kiri

65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 3 (90A) Bagian Kiri

56

Tabel.4.8. Hasil Pengujian kekerasan Spesimen 3 Arus 90A bagian kanan Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 3 Arus 90A Kanan Base Metal 1 69 80,5 2 78 81,5 3 78,5 80 HAZ 4 78 77 5 70 75,5 6 77 72,5 Weld Metal 7 93 93 8 95 97 9 96 95,5

Diagram.4.6. Diagram Hasil Pengujian kekerasan Spesimen 3 Arus 90A bagian kanan

65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 3 (90A) Bagian Kanan

57

Gambar 4.5 spesimen 1 setelah uji kekerasan Arus100A

Tabel.4.9. Hasil Pengujian kekerasan Spesimen 1 Arus 100A bagian kiri

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 1 Arus 100A Kiri Base Metal 1 70,5 71 2 75 77 3 80 71 HAZ 4 79 81 5 83 78,5 6 84,5 78 Weld Metal 7 85 82 8 87 87 9 90 84

58

Diagram.4.7 Diagram Hasil Pengujian kekerasan Spesimen 1 Arus 100A bagian kiri

Tabel.4.10. Hasil Pengujian kekerasan Spesimen 1 Arus 100A bagian kanan

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 1 Arus 100A Kanan Base Metal 1 73,5 71 2 77 78,5 3 75 78 HAZ 4 77,5 78,5 5 82 83 6 81 80 Weld Metal 7 89 83,5 8 82,5 87 9 87 87 65 70 75 80 85 90 95 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 1 (100A) Bagian Kiri

59

Diagram.4.8. Diagram Hasil Pengujian kekerasan Spesimen 1 Arus 100A bagian kanan

Gambar 4.6 spesimen 2 setelah uji kekerasan Arus 100A 65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 1 (100A) Bagian Kanan

60

Tabel.4.11. Hasil Pengujian kekerasan Spesimen 2 Arus 100A bagian kiri

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 2 Arus 100A Kiri Base Metal 1 76 71,5 2 79,5 78 3 78 73 HAZ 4 81 80 5 82 81,5 6 79,5 77 Weld Metal 7 85 83,5 8 87 75 9 90 88

Diagram.4.9. Diagram Hasil Pengujian kekerasan Spesimen 2 Arus 100A bagian kiri

65 70 75 80 85 90 95 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 2 (100A) Bagian Kiri

61

Tabel.4.12. Hasil Pengujian kekerasan Spesimen 2 Arus 100A bagian kanan

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 2 Arus 100A Kanan Base Metal 1 74 73 2 79 76,5 3 76 77 HAZ 4 71 77 5 83 77 6 81,5 81,5 Weld Metal 7 85 87 8 87,5 86,5 9 90 85,5

62

Diagram.4.10. Diagram Hasil Pengujian kekerasan Spesimen 2 Arus 100A bagian kanan

Gambar 4.7 spesimen 3 setelah uji kekerasan Arus 100 65 70 75 80 85 90 95 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 2 (100A) Bagian Kanan

63

Tabel.4.13. Hasil Pengujian kekerasan Spesimen 3 Arus 100A bagian kiri

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 3 Arus 100 Kiri Base Metal 1 73,5 70 2 80 79 3 79 72,5 HAZ 4 78 81 5 78,5 80,5 6 80,5 77 Weld Metal 7 85,5 80,5 8 82,5 87,5 9 87 83,5

Diagram.4.11. Diagram Hasil Pengujian kekerasan Spesimen 3 Arus 100A bagian kiri

65 75 85 95

1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 3 (100A) Bagian Kiri

64

Tabel.4.14. Hasil Pengujian kekerasan Spesimen 3 Arus 100A bagian kanan

Benda Uji Daerah Titik Identasi Batas Layer layer 1 layer 2 Spesimen 3 Arus 100A Kanan Base Metal 1 74 72,5 2 77,5 74 3 77 77 HAZ 4 77 80 5 80 81 6 82 77 Weld Metal 7 82,5 83 8 80,5 85 9 87 86

Diagram.4.12. Diagram Hasil Pengujian kekerasan Spesimen 3 Arus 100A bagian kiri

65 70 75 80 85 90 95 100 1 2 3 4 5 6 7 8 9

Base Metal HAZ Weld Metal

Ke

keras

an

(HRB)

Titik Indentasi

Spesimen 3 (100A) Bagian Kiri

65

Dari hasil gambar, tabel, dan grafik uji kekerasan yang ditampilkan di atas, diketahui bahwa nilai kekerasan yang paling tinggi adalah terdapat pada bagian Spesimen 2 Arus 90A kedalaman tetap 15 cm dengan nilai kekerasan 99 HRB tepatnya pada bagian Weld Metal bagian kiri , dan untuk yang terendah terdapat pada Spesimen 3 Arus 90A kedalaman tetap 15 cm dengan nilai kekerasan 69 HRB tepatnya pada bagian Base Metal bagian kanan.

4.3 Metalography Test ( Uji Metalografi)

Pada pengujian metalografi ini yang akan dilihat secara visual struktur makronya yaitu daerah Base Metal, HAZ , Weld Metal. Untuk pengujian ini menggunakan 2 benda kerja yang masing masing terkena heat treatment Arus 90A dan 100A dengan kedalaman 15 cm, pada pengujian didapatkan hasil sebagai berikut:

Gambar 4.8 Struktur makro pada spesimen Arus 90A

66

Tabel 4.15. Tabel nilai lebar HAZ Arus 90 A Benda Uji

Garis Lebar HAZ Arus 90A , kedalaman 15cm Kiri Kanan 1 4 mm 5 mm 2 4 mm 5 mm 3 4 mm 5 mm Rata-Rata 4 mm 5 mm

Diagram.4.13. Diagram Hasil Uji Makro etsa Spesimen 1 Arus 90A

Berdasarkan Hasil uji Makro etsa diatas menghasilkan nilai lebar HAZ tertinggi yaitu 5 mm terdapat pada bagian HAZ kanan.

0 1 2 3 4 5 6 Kiri Kanan Leba r H AZ