II. TINJAUAN PUSTAKA

A. JAGUNG

1. Deskripasi dan Jenis - Jenis Tanaman Jagung

Tanaman jagung (Zea mays. L.) merupakan salah satu tanaman sumber karbohidrat. Jagung masuk dalam divisi Angiospermae, kelas Monocotyledae, Orde Poales, Famili Poaceae, dan Genus Zea. Jagung merupakan tanaman semusim (annual). Umumnya tanaman jagung memiliki ketinggian antara satu sampai tiga meter. Akar jagung tergolong akar serabut yang dapat mencapai kedalaman delapan meter meskipun sebagian besar berada pada kisaran dua meter. (Wikipedia Indonesia, 2008).

Gambar 1. Jagung di ladang (Wikipedia, 2008)

Jagung dapat dibedakan berdasarkan beberapa kriteria, antara lain : tinggi tempat penanamannya, umur varietas, perbenihan, serta warna dan tipe biji. Akan tetapi, secara umum jagung dapat diklasifikasikan berdasarkan bentuk kernelnya.

Ada enam tipe jenis jagung jika dibedakan berdasarkan bentuk kernel, yaitu : dent, flint, flour, sweet, pop, dan pop corns. Jagung jenis dent, dapat dicirikan dengan adanya selaput corneous, horny endosperm, pada bagian sisi dan belakang kernel, pada bagian tengah inti jagung lunak dan bertepung. Endosperm yang lunak akan menjulur hingga mahkota membentuk tipe tertentu yang merupakan ciri khas jagung jenis dent (Johnson, 1991).

Menurut Johnson (1991), jagung jenis flint memiliki bentuk agak tebal, keras dan lapisan endospermnya seperti kaca, kecil, lunak, dengan granula tengah. Jagung jenis pop memiliki selaput endosperm yang sangat

keras dan memiliki kernel kecil dan termasuk jenis jagung yang primitif. Jagung jenis flour memiliki endosperm yang lunak dan menembus kernel, sangat mudah dihancurkan dan mudah ditumbuhi kapang jika ditanam di lahan basah. Jagung flour termasuk jenis jagung yang sudah tua.

Jagung sweet merupakan jagung hasil mutasi. Jagung ini biasanya dicampur dalam sayuran dan memiliki kadar sakarida terlarut sebesar 12% berat kering yang nilainya lebih besar dari jagung jenis lainnya yang hanya 2-3 %. Sedangkan jagung pop corn merupakan jagung yang memiliki kernel yang tertutup.

Tabel 1. Jenis jagung dan sifat-sifatnya

Jenis jagung Sifat-sifat

Jagung gigi kuda

(Zea mays identata) Biji berbentuk gigi, pati yang keras menyelubungi pati yang lunak sepanjang tepi biji tetapi tidak sampai ujung

Jagung mutiara

(Zea mays indurata) Biji sangat keras, pati yang lunak sepenuhnya diselubungi pati yang keras, tahan terhadap serangan hama gudang.

Jagung bertepung (Zea mays amylacea)

Biji mudah dibuat tepung karena semua endosperm berisi pati yang lunak, biji mudah kering tetapi permukaannya berkerut.

Jagung berondong (Zea mays evertia)

Butir biji kecil, keras seperti jagung mutiara, pati lunak lebih sedikit

Jagung manis

(Zea mays saccharata)

Kandungan pati sedikit, kulit biji tipis, endosperm bening dan dimasak biji berkerut.

Sumber : Suprapto (1998)

2. Morfologi dan Anatomi Tanaman Jagung

Menurut Effendi dan Sulistiati (1991), jagung tongkol terdiri atas kelobot, tongkol jagung, biji jagung dan rambut. Kelobot merupakan daun buah yang berfungsi sebagai pembungkus biji jagung. Dalam satu tanaman jagung umumnya terdapat 12-15 lembar kelobot dan jika tanaman jagung semakin tua maka kelobotnya akan semakin kering.

Tongkol jagung merupakan simpanan makanan untuk pertumbuhan biji jagung selama melekat pada tongkol. Umumnya tongkol jagung memiliki panjang antara 8-12 cm dengan 300-1000 biji jagung. Biji jagung merupakan biji-bijian serelia terbesar dengan berat antara 250-300 mg. Biji-biji tumbuh pada tongkol jagung dan membentuk flat. Biji jagung berbentuk bulat dan tersusun membentuk spiral pada tongkol jagung dengan jumlah yang selalu genap baik dari jumlah baris ataupun

6 deret. Warna biji jagung bervariasi dari putih, kuning, merah, dan ungu sampai hitam. Rambut merupakan tangkai putik yang panjang yang keluar ke ujung kelobot (Suprapto, 1998).

3. Komposisi Kimia Jagung

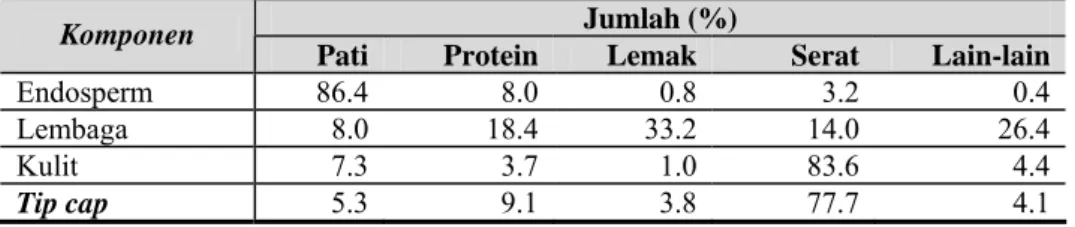

Komposisi kimia jagung sangat bervariasi tergantung dari varietas, cara menanam, iklim dan tingkat kematangan sehingga perlu dilakukan seleksi untuk mendapatkan varietas jagung yang memiliki komposisi kimia yang tepat untuk dibuat mie (Jugengheimer, 1976). Menurut Warisno (1998) komponen terbesar dalam jagung adalah pati terutama terletak pada bagian endosperm. Pati jagung terdiri dari amilosa dan amilopektin, dengan jenis gula berupa sukrosa.

Lemak jagung terutama terdapat pada lembaga yaitu sekitar 85% dari total lemak jagung (Belitz, 1999). Asam lemak penyusunnya terdiri atas lemak jenuh palmitat dan stearat serta asam lemak tidak jenuh berupa oleat dan linoleat. Dalam pembuatan mie jagung, bagian lembaga dipisahkan karena lemak dapat menyebabkan ketengikan sehingga memperpendek umur simpan mie.

Menurut Lorenz dan Karel (1991), protein utama dalam jagung adalah glutelin atau glutenin. Protein lain dalam jagung adalah zein. Zein merupakan protein yang tidak larut dalam air. Zein diekstrak dari gluten jagung. Ketidaklarutan zein dalam air disebabkan karena adanya asam amino hidrofobik seperti leusin, prolin, dan alanin, dan juga karena kadar rantai hidrokarbon dan gugus amida yang tinggi dibandingkan kadar gugus asam karboksilat bebas (Johnson, 1991).

Tabel 2. Komposisi kimia rata-rata biji jagung dan bagian-bagiannya Jumlah (%)

Komponen

Pati Protein Lemak Serat Lain-lain

Endosperm 86.4 8.0 0.8 3.2 0.4

Lembaga 8.0 18.4 33.2 14.0 26.4

Kulit 7.3 3.7 1.0 83.6 4.4

Tip cap 5.3 9.1 3.8 77.7 4.1

4. Jagung Varietas Unggul Nasional

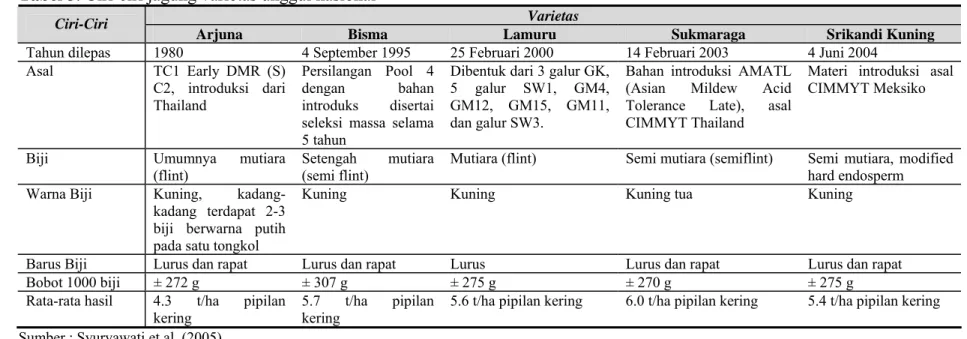

Menurut Syuryawati et al. (2005), Indonesia memiliki enam varietas jagung unggul, yaitu Arjuna, Bisma, Lamuru, Sukmaraga, Srikandi Kuning dan Srikandi Putih. Penelitian ini menggunakan lima varietas jagung unggul Indonesia tersebut, kecuali Srikandi Putih. Ciri-ciri jagung varietas unggul nasional tersebut dapat dilihat pada Tabel 3.

Tabel 3. Ciri-ciri jagung varietas unggul nasional

7

Varietas Ciri-Ciri

Arjuna Bisma Lamuru Sukmaraga Srikandi Kuning

Tahun dilepas 1980 4 September 1995 25 Februari 2000 14 Februari 2003 4 Juni 2004

Asal TC1 Early DMR (S) C2, introduksi dari Thailand Persilangan Pool 4 dengan bahan introduks disertai seleksi massa selama 5 tahun

Dibentuk dari 3 galur GK, 5 galur SW1, GM4, GM12, GM15, GM11, dan galur SW3.

Bahan introduksi AMATL (Asian Mildew Acid Tolerance Late), asal CIMMYT Thailand

Materi introduksi asal CIMMYT Meksiko

Biji Umumnya mutiara

(flint) Setengah mutiara (semi flint) Mutiara (flint) Semi mutiara (semiflint) Semi hard endosperm mutiara, modified Warna Biji Kuning,

kadang-kadang terdapat 2-3 biji berwarna putih pada satu tongkol

Kuning Kuning Kuning tua Kuning

Barus Biji Lurus dan rapat Lurus dan rapat Lurus Lurus dan rapat Lurus dan rapat

Bobot 1000 biji ± 272 g ± 307 g ± 275 g ± 270 g ± 275 g

Rata-rata hasil 4.3 t/ha pipilan

kering 5.7 t/ha pipilan kering 5.6 t/ha pipilan kering 6.0 t/ha pipilan kering 5.4 t/ha pipilan kering Sumber : Syuryawati et al. (2005)

B. TEPUNG JAGUNG

Tepung jagung adalah tepung yang diperoleh dengan cara menggiling tepung jagung (Zea mays LINN) yang bersih dan baik (SNI 01-3727-1995). Penggilingan jagung adalah proses penggecilan ukuran dari endosperm dan memisahkan endosperm dari bagian kulit, lembaga dan tip cap. Endosperma merupakan bagian keras biji jagung yang digiling menjadi tepung dan memiliki kadar karbohidrat yang tinggi. Kulit merupakan bagian biji yang harus dibuang karena memiliki kandungan serat yang tinggi sehingga dapat membuat tepung bertekstur kasar. Lembaga memiliki kandungan lemak yang tinggi sehingga harus dipisahkan karena lemak yang terkandung di dalam lembaga dapat membuat tepung tengik. Tip cap harus dihilangkan karena dapat membuat tepung menjadi kasar.

Penepungan jagung dapat dilakukan melalui dua proses yaitu proses penggilingan basah dan proses penggilingan kering. Pati merupakan produk yang dihasilkan dari penggilingan biji jagung secara basah. Sedangkan grits, meal dan flour (tepung) merupakan produk yang dihasilkan dari penggilinggan kering biji jagung (Inglett, 1970). Penelitian yang dilakukan oleh Juniawati (2003), pembuatan tepung jagung menggunakan metode penggilingan kering. Penggilingan dilakukan sebanyak dua kali.

Proses penggilingan pertama merupakan penggilingan kasar dengan menggunakan multi mill. Hasil penggilingan kasar berupa grits, kulit, lembaga dan tip cap. Kemudian kulit, lembaga dan tip cap dipisahkan melalui pengayakan dan perendaman. Selanjutnya, grits jagung yang diperoleh dari penggilingan kasar dicuci dan direndam dalam air selama 3 jam. Tujuan dilakukannya perendaman adalah untuk membuat grits jagung tidak terlalu keras sehingga memudahkan proses penggilingan grits jagung. Penggilingan kedua yang merupakan penggilingan grits jagung menggunakan disc mill (penggiling halus) menghasilkan tepung jagung. Tepung jagung tersebut kemudian diayak dengan menggunakan pengayak berukuran 100 mesh.

Penelitian yang akan dilakukan ini menggunakan proses penepungan jagung dengan metode penggilingan kering menggunakan disc mill sebagai penggiling halus dan kasar dengan ukuran mesh yang berbeda. Tepung jagung yang akan digunakan adalah tepung jagung hasil ayakan 100 mesh. Hal ini didukung oleh Merdiyanti (2008) yang menyatakan bahwa ukuran partikel dengan ukuran kecil lebih bagus dibandingkan dengan ukuran yang lebih besar. Dengan ukuran tepung jagung yang makin halus tekstur mie jagung yang akan dihasilkan juga akan semakin halus (Pratama, 2008).

C. PATI JAGUNG 1. Karakteristik Pati

Pati merupakan suatu polisakarida yang berfungsi sebagai cadangan energi. Pati tersusun dari unit-unit glukosa dan dihasilkan sebagai granula di dalam sebagian besar sel tanaman. Granula pati memiliki struktur dan komposisi yang berbeda dengan dua komponen utama yaitu amilosa (20-30%) dan amilopektin (70-80%) (Cheng, 2006).

Menurut Hoseney (1998), amilosa adalah polimer linear dari alpha-D-glukosa yang dihubungkan dengan ikatan alpha(1,4)-D-glukosa, sedangkan amilopektin terdiri dari alpha-D-glukosa yang dihubungkan dengan ikatan alpha(1,4)-D-glukosa dengan cabang ikatan alpha(1,6)-D-glukosa pada setiap 20-25 unit amilosa.

Menurut Winarno dan Rahayu (1984), pati mempunyai sifat dapat merefleksikan cahaya terpolaisasi sehingga dibawah mikroskop akan terlihat hitam putih (birefringence). Pada saat granula pati pecah sifat ini akan hilang.

2. Hubungan Amilosa dan Amilopektin Dengan Reologi Mie

Pati jagung normal memiliki kandungan amilosa sekitar 28% merupakan pati yang baik untuk digunakan dalam produksi bihun (Astawan, 2005). Menurut Mita (1992), pasta pati dibentuk dengan cara pemanasan dispersi aquous di atas suhu gelatinisasi. Pasta dianggap

bahan komposit yang terdiri dari granula yang mengembang yang terdispersi dalam matriks polimer (Morris, 1990; Noel, Ring, dan Whatman, 1993 dalam Chang, et al., 2003). Oleh karena itu karakteristik dari fase terdispersi, fase kontinu dan interaksi antara komponen sangat penting untuk mengetahui karakteristik pasta pati (Rao,1999 dalam Chang, et al., 2003). Gelasi pasta pati selama pendinginan dan penuaan (aging) melibatkan perubahan dalam amilosa dan amilopektinnya (Miles, Morris, Orford dan Ring, 1987).

Selama penyimpanan dalam jangka waktu yang cukup panjang, proses pembentukan struktur (rekristaliasi) amilopektin berperan dalam perubahan tekstural yang diinginkan pada pangan berbasis pati (Kulp dan Ponte, 1981 dalam Chang, et al., 2003). Laju rekristalisasi (retrogradasi) tergantung dari beberapa variabel yaitu rasio amilosa dan amilopektin, suhu, konsentrasi pati, dan keberadaan dan konsentrasi dari bahan organik dan inorganik (Whistler dan Daniel, 1996 dalam Fennema, 1996). Menurut Lie dan Kokini (1990), mempelajari sifat-sifat reologi pati jagung amilosa tinggi (70%) dan amilopektin tinggi (98%) dan menunjukkan pengaruh yang kuat dari pengolahan terhadap hasil pengukuran viskositas produk.

D. GELATINISASI

1. Konsep Gelatinisasi

Molekul pati mempunyai gugus hidrofilik yang dapat menyerap air. Bagian yang amorf dapat menyerap air dingin sampai dengan 30%, dan dengan pemanasan daya serap air pada pati meningkat menjadi 60% (Winarno, 1980). Penyerapan air yang besar disebabkan karena pecahnya ikatan hidrogen pada bagian yang amorf. Pada awalnya perubahan volume dan penyerapan air masih bersifat reversible. Namun pada suhu tertentu, pecahnya bagian amorf akan diikuti oleh pecahnya granula. Suhu pada saat granula pecah disebut suhu gelatinisasi. Pada saat suhu gelatinisasi tercapai maka perubahan-perubahan yang terjadi sudah bersifat irreversible (Hoseney, 1998).

Menurut Greenwood dan Munro (1979), granula pati tidak larut dalam air dingin tetapi akan mengembang dalam air panas atau air hangat. Pengembangan granula pati tersebut bersifat reversible jika tidak melewati suhu gelatinisasi dan akan menjadi irreversible jika telah mencapai suhu gelatinisasi.

Beberapa perubahan selama terjadinya gelatinisai dapat diamati. Mula-mula suspensi pati yang keruh mulai menjadi jernih pada suhu tertentu. Terjadinya translusi larutan pati biasanya diikuti dengan pembengkakan granula. Bila energi kinetik molekul-molekul air menjadi lebih kuat daripada daya tarik menarik antar molekul pati di dalam granula, air dapat masuk ke dalam butir-butir pati. Hal inilah yang menyebabkan bengkaknya granula pati. Indeks refraksi butir-butir pati yang membengkak itu mendekati indeks reflaksi air dan hal inilah yang menyebabkan sifat transluen. Karena jumlah gugus hidroksil dalam molekul pati sangat besar, maka kemampuan menyerap air sangat besar. Terjadinya peningkatan viskositas disebabkan air yang awalnya berada di luar granula dan bebas bergerak sebelum suspensi dipanaskan, kini sudah berada dalam butir-butir pati dan tidak dapat bergerak dengan bebas lagi (Winarno, 1997).

Menurut Collison (1968), perubahan-perubahan yang terjadi selama proses gelatinisasi yaitu granula pati akan kehilangan sifat birefringence, granula pati akan mengalami hidrasi dan mengambang, molekul amilosa larut, kekuatan ikatan di dalam granula pati akan berkurang yang di ikuti dengan semakin kuatnya ikatan antar granula, kekentalan semakin meningkat dan kejernihan pasta juga akan meningkat. Sifat birefringence dari granula pati adalah sifat merefleksikan cahaya terpolarisasi, apabila granula pati dilihat dibawah mikroskop sehingga terlihat kristal gelap terang.

2. Mekanisme Gelatinisasi

Pada dasarnya mekanisme gelatinisasi terjadi dalam tiga tahap, yaitu : (1) penyerapan air oleh granula pati sampai batas yang akan

mengembang secara lambat dimana air secara perlahan-lahan dan bolak-balik berimbibisi ke dalam granula, sehingga terjadi pemutusan ikatan hidrogen antara molekul-molekul granula, (2) pengembangan granula secara cepat karena menyerap air secara cepat sampai kehilangan sifat birefringence dan (3) granula pecah jika cukup air dan suhu terus naik sehingga molekul amilosa keluar dari granula (Swinkels, 1985).

Mekanisme gelatinisasi dapat dilihat pada Gambar 2.

Gambar 2. Mekanisme gelatinisasi pati (Harper, 1981)

Granula pati tersusun dari amilosa (berpilin) dan amilopektin (bercabang)

Masuknya air merusak kristalinitas amilosa dan merusak helix. Granula membengkak

Adanya panas dan air menyebabkan pembengkakan tinggi. Amilosa berdifusi keluar dari granula

Granula mengandung amilopektin, rusak dan terperangkap dalam matriks amilosa membentuk gel

3. Suhu Gelatinisasi

Suhu atau titik gelatinisasi adalah titik saat sifat birefringence pati mulai menghilang (BeMiller dan Whistler, 1999 dalam Fennema, 1996). Suhu gelatinisasi tidak sama pada berbagai jenis pati (Tabel 4).

Tabel 4. Suhu gelatinisasi beberapa jenis pati

Sumber pati Suhu gelatinisasi (°C)

Beras 65-73

Ubi jalar 82-83

Tapioka 59-70

Jagung 61-72

Gandum 53-64 Sumber : BeMiller dan Whistler (1999) dalam Fennema (1996)

Suhu gelatinisasi diawali dengan pembengkakan irreversible granula pati dalam air panas dan diakhiri tepat ketika granula pati telah kehilangan sifat kristalnya. Menurut Wirakartakusumah (1981), keadaan media pemanasan yang mempengaruhi proses gelatinisasi adalah rasio air/pati, laju pemanasan, dan adanya komponen-komponen lain dalam media pemanasnya.

E. MIE BASAH

Mie basah merupakan produk makanan yang terbuat dari terigu dengan atau tanpa penambahan bahan makanan lain dan bahan tambahan makan yang diizinkan, berbentuk khas mie yang tidak dikeringkan (Badan Standarisasi Nasional, 1992). Mie basah memiliki kadar air maksimal 35% (b/b). Dalam upaya diversifikasi pangan, mie dapat dikategorikan sebagai salah satu komoditi pangan substitusi karena dapat berfungsi sebagai bahan pangan pokok.

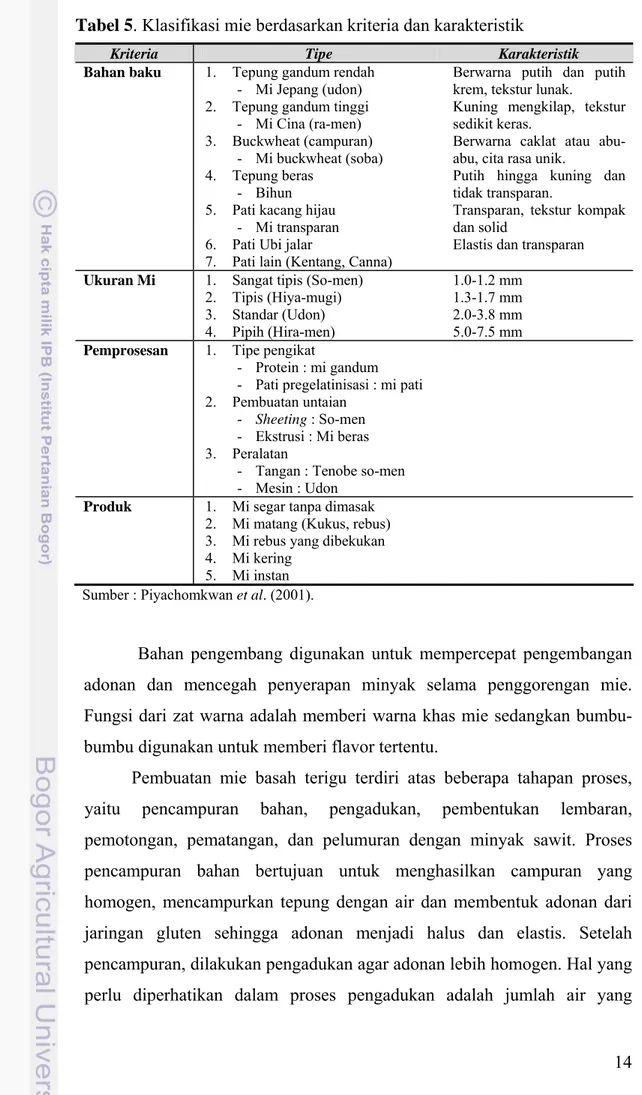

Menurut Piyachomkwan et. al. (2001), mie dapat dibedakan berdasarkan berbagai kriteria dan karakteristiknya. Kriteria dan karakteristik mie tersebut dapat dilihat pada Tabel 5.

Dalam pembuatan mie, tepung terigu berfungsi sebagai bahan pembentuk struktur dan sumber karbohidrat serta protein. Air berfungsi sebagai media reaksi antara karbohidrat dengan gluten, melarutkan garam, dan membentuk sifat kekenyalan gluten. Hal tersebut dikarenakan gluten menyerap air sebagai sehingga serat-serat gluten mengembang. Garam dapur berguna untuk memberi rasa, memperkuat tekstur, mengikat air, meningkatkan elastisitas dan fleksibilitas mie dengan membantu reaksi gluten dengan karbohidrat. Garam dapur juga berfungsi untuk mengikat air, menghambat aktivitas enzim protease dan amilase sehingga pasta tidak bersifat lengket dan tidak mengembang secara berlebihan.

Air abu biasa digunakan dalam pembuatan mie. Air abu berfungsi untuk memberi warna, rasa, memperkuat struktur mie, mempercepat pembentukan gluten, meningkatkan elastisitas dan ekstensibilitas serta menghaluskan tekstur.

Tabel 5. Klasifikasi mie berdasarkan kriteria dan karakteristik

Kriteria Tipe Karakteristik

Bahan baku 1. Tepung gandum rendah

- Mi Jepang (udon) 2. Tepung gandum tinggi

- Mi Cina (ra-men) 3. Buckwheat (campuran)

- Mi buckwheat (soba) 4. Tepung beras

- Bihun 5. Pati kacang hijau

- Mi transparan 6. Pati Ubi jalar

Berwarna putih dan putih krem, tekstur lunak.

Kuning mengkilap, tekstur sedikit keras.

Berwarna caklat atau abu-abu, cita rasa unik.

Putih hingga kuning dan tidak transparan.

Transparan, tekstur kompak dan solid

7. Pati lain (Kentang, Canna) Elastis dan transparan

Ukuran Mi 1. Sangat tipis (So-men)

2. Tipis (Hiya-mugi) 3. Standar (Udon) 1.0-1.2 mm 1.3-1.7 mm 2.0-3.8 mm 4. Pipih (Hira-men) 5.0-7.5 mm

Pemprosesan 1. Tipe pengikat

- Protein : mi gandum - Pati pregelatinisasi : mi pati 2. Pembuatan untaian

- Sheeting : So-men - Ekstrusi : Mi beras 3. Peralatan

- Tangan : Tenobe so-men - Mesin : Udon

Produk 1. Mi segar tanpa dimasak

2. Mi matang (Kukus, rebus) 3. Mi rebus yang dibekukan 4. Mi kering

Sumber : Piyachomkwan et al. (2001). 5. Mi instan

Bahan pengembang digunakan untuk mempercepat pengembangan adonan dan mencegah penyerapan minyak selama penggorengan mie. Fungsi dari zat warna adalah memberi warna khas mie sedangkan bumbu-bumbu digunakan untuk memberi flavor tertentu.

Pembuatan mie basah terigu terdiri atas beberapa tahapan proses, yaitu pencampuran bahan, pengadukan, pembentukan lembaran, pemotongan, pematangan, dan pelumuran dengan minyak sawit. Proses pencampuran bahan bertujuan untuk menghasilkan campuran yang homogen, mencampurkan tepung dengan air dan membentuk adonan dari jaringan gluten sehingga adonan menjadi halus dan elastis. Setelah pencampuran, dilakukan pengadukan agar adonan lebih homogen. Hal yang perlu diperhatikan dalam proses pengadukan adalah jumlah air yang

ditambahkan, suhu adonan, dan waktu pengadukan. Tahap selanjutnya dalah pembentukan lembaran dengan tujuan menghaluskan serat gluten dan membuat adonan menjadi lembaran (Badrudin, 1994).

Kemudian dilakukan proses pembentukan lembaran terhadap adonan mie. Lembaran mie yang dihasilkan kemudian dipotong dengan ukuran 1-3 mm. Untaian mie yang dihasilkan kemudian dikukus agar diperoleh mie basah matang. Proses pematangan ini bertujuan agar terjadi gelatinisasi dan koagulasi gluten sehingga mie menjadi kenyal (Badrudin, 1994). Gelatinisasi menyebabkan pecahnya pati dan melepaskan amilosa. Amilosa membentuk lapisan tipis pada permukaan mie sehingga memberikan kelembutan pada mie, meningkatkan daya cerna pati, dan mempengaruhi daya rehidrasi mie.

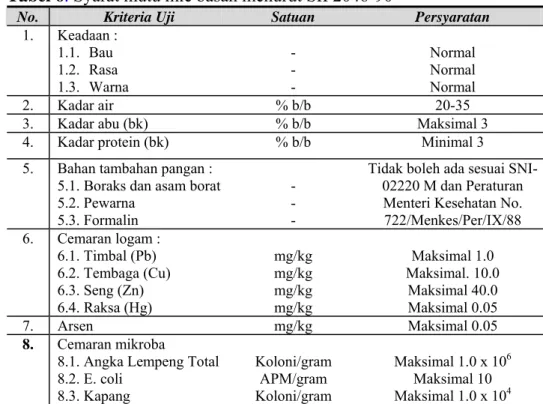

Terakhir, untaian mie basah matang diberi minyak sawit. Proses ini bertujuan mencegah lengketnya untaian mie dan memperbaiki penampakan mie agar mengkilap (Mugiarti, 2001). Beberapa syarat mutu mie basah dapat dilihat pada Tabel 6.

Menurut Hou dan Krouk (1998), warna dan tekstur merupakan karakteristik fisik penting yang perlu diperhatikan dalam pembuatan mie basah dan menyatakan persyaratan warna untuk mie basah matang adalah warna kuning cerah dan tidak pudar dalam 24 jam. Sedangkan untuk persyaratan tekstur, Hou dan Krouk (1998), mie basah matang harus memiliki tekstur yang kenyal, elastis, tidak lengket, mudah digigit dan memiliki tekstur yang stabil dalam air panas. Sedangkan menurut Astawan (2005) secara fisik, diameter mie basah berkisar antara 1.5–2 mm.

Tabel 6. Syarat mutu mie basah menurut SII 2046-90

No. Kriteria Uji Satuan Persyaratan 1. Keadaan : 1.1. Bau 1.2. Rasa 1.3. Warna - - - Normal Normal Normal 2. Kadar air % b/b 20-35

3. Kadar abu (bk) % b/b Maksimal 3

4. Kadar protein (bk) % b/b Minimal 3 5. Bahan tambahan pangan :

5.1. Boraks dan asam borat 5.2. Pewarna

5.3. Formalin

- - -

Tidak boleh ada sesuai SNI-02220 M dan Peraturan Menteri Kesehatan No. 722/Menkes/Per/IX/88 6. Cemaran logam : 6.1. Timbal (Pb) 6.2. Tembaga (Cu) 6.3. Seng (Zn) 6.4. Raksa (Hg) mg/kg mg/kg mg/kg mg/kg Maksimal 1.0 Maksimal. 10.0 Maksimal 40.0 Maksimal 0.05 7. Arsen mg/kg Maksimal 0.05 8. Cemaran mikroba

8.1. Angka Lempeng Total 8.2. E. coli 8.3. Kapang Koloni/gram APM/gram Koloni/gram Maksimal 1.0 x 106 Maksimal 10 Maksimal 1.0 x 104 Sumber : Departemen Perindustrian (1990)

F. MIE BASAH JAGUNG

Mie basah jagung merupakan mie basah yang dibuat dengan menggunakan bahan baku utama tepung jagung. Pembuatan mie basah jagung (mie non terigu) memanfaatkan prinsip gelatinisasi pati menggantikan fungsi protein pada mie terigu yang berguna untuk membentuk struktur mie

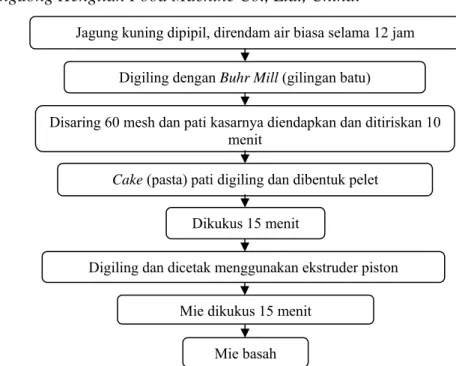

Pembuatan mie basah jagung secara umum menurut Subarna et al (1999) dalam Fahmi (2007) dapat dilihat pada Gambar 3.

Pembuatan mie basah jagung menggunakan metode ekstrusi berbahan baku tepung jagung pertama kali dilakukan oleh Fahmi (2007). Proses pembuatan mie basah jagung ini terdiri dari tahap pencampuran bahan dan pemasakan yang terjadi selama di dalam ekstruder, pencetakan menjadi untaian mie dan perendaman untaian mie dalam air dingin. Proses pembuatan mie basah jagung metode ekstrusi yang dilakukan oleh Fahmi (2007) berbeda dengan proses pembuatan mie terigu, terutama pada proses pencampuran, pemasakan dan pencetakan adonan menjadi untaian mie. Penelitian Fahmi (2007) menggunakan alat ekstruder pemasak (forming

extruder model Scientific Laboratory Single Screw Extruder type LE25-30/C dari Labtech Engineering Co. Ltd., Thailand), sedangkan pada penelitian ini digunakan jenis ekstruder pencetak mie yang berbeda yaitu pencetak mie model MS9, Multifunctional noodle modality machine, Guangdong Henglian Food Machine Co., Ltd., China.

Jagung kuning dipipil, direndam air biasa selama 12 jam

Disaring 60 mesh dan pati kasarnya diendapkan dan ditiriskan 10 menit

Digiling dengan Buhr Mill (gilingan batu)

Cake (pasta) pati digiling dan dibentuk pelet

Digiling dan dicetak menggunakan ekstruder piston

Mie basah Dikukus 15 menit

Mie dikukus 15 menit

Gambar 3. Proses pembuatan mie jagung metode ekstrusi piston

(Subarna et al, 1999 dalam Fahmi, 2007)

Metode calendering dilakukan pada proses pembuatan mie basah jagung sebelum Fahmi (2007). Metode ini membutuhkan pembuatan lembaran dengan cara melewatkan bahan baku (adonan) secara berulang-ulang diantara dua rol logam. Setelah lembaran terbentuk, adonan dipotong menjadi untaian mie menggunakan slitter.

Menurut Budiyah (2004) proses pembuatan mie menggunakan metode calendering memiliki beberapa kelemahan, yaitu perlunya proses pengendalian suhu dan kelembaban selama proses, waktu pengolahan yang cukup lama karena tahapan proses yang panjang, yaitu proses pencampuran bahan, pengukusan pertama, pengulian, pembentukan lembaran, pemotongan, perebusan, perendaman dalam air dingin, dan pelumuran mie dengan minyak.

Untuk itu perlu dilakukan modifikasi teknik dalam pembuatan mie basah non terigu, salah satunya menggunakan ekstruder. Teknik pembuatan mie jagung dengan ekstrusi piston memiliki kelebihan yaitu proses yang lebih sederhana karena tidak memerlukan tahapan proses sheeting dan slitting, pengulian, dan pembentukan lembaran sehingga membutuhkan waktu produksi yang lebih singkat (Subarna et al, 1999 dalam Fahmi 2007).

G. REOLOGI MIE BASAH

Menurut Szczesniak dalam Peleg dan Bagley, 1983 Reologi adalah ilmu tentang deformasi dan aliran bahan. Reologi pada bahan padat merupakan hubungan antara gaya dengan perubahan bentuk, sedangkan reologi pada bahan cair merupakan hubungan antara gaya dengan aliran. Menurut Fahmi (2007), pada produk mie beberapa sifat reologi yang penting di antaranya adalah kekerasan, kekenyalan dan kekuatan tarik (tensile strength).

Kekerasan merupakan daya tahan bahan untuk pecah akibat gaya tekan yang diberikan. Sifat keras untuk menyatakan sifat benda atau produk pangan padat yang tidak bersifat deformasi. Kekenyalan merupakan sifat bahan elastis yang bersifat deformasi (perubahan bentuk). Kekenyalan (elasticity) merupakan salah satu parameter mutu organoleptik yang sangat penting pada produk mie. Kekenyalan diukur menggunakan Texture Analyzer. Alat ini akan mengukur besarnya gaya yang diperlukan sampai bahan padat (mie) mengalami deformasi (Fahmi, 2007).

Tensile strength merupakan gaya yang diperlukan untuk menarik bahan (untaian mie) hingga putus. Tensile strength menunjukkan kekuatan elastisitas suatu bahan. Rheoner merupakan alat yang digunakan untuk mengukur tensile strength dengan cara mengukur gaya yang diperlukan sampai bahan (mie) putus (Szczesniak dalam Peleg dan Bagley, 1983)

H. EKSTRUSI 1. Ekstruder

Menurut Harper (1981), ekstruder adalah alat untuk mencetak bahan melalui proses ekstrusi. Ekstruder terdiri atas berbagai bentuk. Bentuk yang paling sederhana adalah ekstruder tipe ram atau piston. Ekstrusi pemasakan merupakan proses dimana bahan pangan yang mengandung pati dan protein dimasak dan diadon menjadi adonan yang viskos dan plastis. Panas yang digunakan dalam proses pemasakan dapat berasal dari injeksi uap (secara langsung), dari jaket pemanas (secara tidak langsung), dan berasal dari energi mekanik yang timbul dari gesekan adonan selama proses ekstrusi (Harper, 1981).

Menurut Muchtadi et al. (1987), ekstruder dapat diklasifikasikan berdasarkan sifat termodinamika, kadar air, sifat fungsional, dan jumlah ulir. Berdasarkan sifat fungsional, ekstruder terdiri atas pasta extruder, high-pressure forming extruder, low–shear cooking extruder, coolet extruder, dan high–shear cooking extruder. Secara termodinamika, ekstruder terbagi atas tiga jenis yaitu : autogenous yaitu ekstruder yang menghasilkan panas dengan mengkonversi energi mekanik pada aliran proses; isotermal ekstruder; dan polythropic yaitu ekstruder yang prinsip kerjanya menggabungkan antara autogenous ekstruder dan isotermal ekstruder dimana panas diperoleh dari konversi energi mekanik dan dari transfer panas (Harper, 1981 dan Muchtadi et al., 1987).

Berdasarkan kadar air, ekstruder terbagi atas low moisture extruder dengan kadar air bahan sampai 20%, intermediate moisture extruder dengan kadar air bahan 20-28%, dan high moisture extruder dengan kadar air bahan lebih dari 28%. Berdasarkan jumlah ulirnya, ekstruder terbagi atas ekstruder berulir ganda dan ekstruder berulir tunggal (Harper, 1981 dan Muchtadi et al., 1987).

Ekstruder ulir ganda dapat diklasifikasikan berdasarkan arah perputaran ulirnya, terdiri dari co-rotating screw extruder (ekstruder dengan arah perputaran ulir yang searah) dan counter rotating screw

extruder (ekstruder dengan arah perputaran ulir yang berlawanan). Ekstruder dengan ulir yang co-rotating banyak diaplikasikan dalam proses pengolahan pangan. Beberapa kelebihan ekstruder ulir ganda yaitu : memiliki kontrol yang lebih baik terhadap tranfer panas dibandingkan ekstruder ulir tunggal, dapat menangani bahan pangan yang sangat basah, lengket, dan berminyak, serta dapat menggunakan bahan pangan dengan ukuran partikel yang bervariasi (Fellows, 1990).

Ekstruder berulir tunggal terdiri atas ulir yang berputar pada barel silinder. Ekstruder ulir tunggal dapat diklasifikasikan menjadi : high shear ekxtruder (untuk produk–produk sereal sarapan pagi dan makanan ringan), medium shear extruder (untuk produk–produk semi basah), dan low shear extruder (untuk pasta dan produk–produk daging). Biaya investasi dan biaya operasi ekstruder berulir tunggal lebih rendah daripada biaya ekstruder berulir ganda, selain itu tidak dibutuhkan tenaga ahli untuk pengoperasian dan perawatan ekstruder berulir tungggal (Fellows, 1990).

Menurut Smith (1981) ekstruder berulir tunggal dibagi atas tiga kelompok yaitu Low Shear, Medium Shear, dan High Shear. Jenis-jenis ekstruder tersebut dapat dilihat pada tabel 7.

Tabel 7. Klasifikasi ekstruder ulir tunggal

Kategori Low Shear Medium

Shear High Shear Kadar Air Produk (%) 25 – 75 15 – 30 5 – 8 Densitas produk (g/ 100ml) 32 – 80 16 – 51 3.2 – 20 Suhu barrel maksimum (°C) 20 – 65 55 – 145 110 – 180 Tekanan barrel maksimum (kg /cm2) 6 – 63 21 – 42 42 – 84

Kecepatan ulir (rpm) 100 200 200 Snack, breakfast cereal Produk khas Produk pasta daging Roti, makanan ternak Sumber : Smith, 1981

Ekstruder ulir tunggal paling cocok digunakan untuk mengektrusi produk pasta. Hal dikarenakan ekstruder memiliki silinder yang licin dan tidak mempunyai bagian yang dapat membawa padatan, serta biasanya mempunyai bentuk geometris ulir yang konstan. Alat ini mendekati paling mendekati ekstruder jenis isotermal karena hanya

mengakibatkan kenaikan suhu yang paling rendah. Pemotongan cepat, continue, alat tidak lansung (proses) cocok diaplikasikan untuk produk pasta dan produk sosis (Muchtadi et al., 1987)

2. Proses Ekstrusi

Ekstrusi adalah proses pengolahan pangan yang mengkombinasikan beberapa proses secara berkesinambungan antara lain pencampuran, pemasakan, pengadonan, shearing, dan pembentukan (Fellows, 1990). Menurut Harper (1981), dalam proses ekstrusi, adanya aliran adonan disebabkan oleh pengaruh tekanan shear (σ), dimana tekanan shear tergantung pada kecepatan ’shear’ dan viskositas bahan. Pada aliran newtonian terjadi hubungan linear antara tekanan shear dan kecepatan shear. Aliran seperti ini biasanya terdapat pada aliran gas. Pada bahan pangan, karena mengandung senyawa-senyawa biopolimer seperti pati dan protein, sifat alirannya mengikuti kaedah non-newtonian Keuntungan proses pemasakan dengan metoda ekstrusi antara lain produktivitas tinggi, biaya produksi rendah, bentuk produk khas, produk lebih bervariasi walaupun dari bahan baku yang sama, pemakaian energi rendah serta mutu produk lebih tinggi karena menggunakan suhu tinggi dengan waktu yang singkat sehingga kerusakan nutrisi dapat dikurangi (Fellows, 1990). Selain itu, produk yang dihasilkan seragam, peralatannya mudah diotomatisasi, dan tidak banyak limbah.

I. SCANNING ELECTRON MICROSCOPE (SEM)

SEM (Scanning Electron Microscope) merupakan alat untuk melihat benda yang sangat kecil dalm bentuk stereo dengan skala perbesaran tinggi (Noor, 2001). Prinsip dasar SEM ditemukan pada tahun 1930 di Jerman. Sesudah perang dunia II, penelitian ini berlanjut di London. Kemajuan teknologi SEM berhasil dilakukan oleh Jepang karena negara ini mampu memproduksi SEM dengan melakukan banyak penelitian dan perkembangan teknologi SEM. Penelitian ini menggunakan SEM keluaran

Jepang, JEOL (Jepang Electron Optical Laboratory) JSM 5200 Scanning Microscope Multi Purpose SEMs. Untuk spesifikasi dari JEOL JSM 5200 dapat dilihat pada Tabel 8.

Tabel 8. Spesifikasi JEOL 5200 SEMs

Resolution HV Mode LV Mode 5.0 nm 8.0 nm Magnification HV Mode LV Mode x 15 to 200.000 x 15 to 50.000 Accelerating 1.2 kV Voltage 5 to 25 kV (5 kV steps)

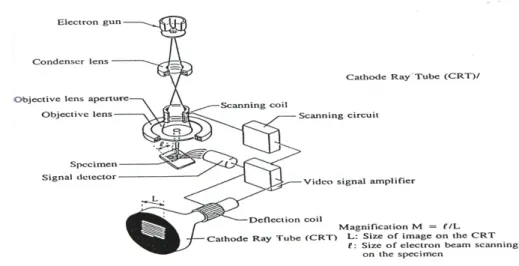

SEM memiliki perbesaran yang bervariasi (sekitar 10x – 1.000.000x). Menurut Noor (2001), prinsip kerja SEM terbagi dua, yaitu (1) informasi yang didapatkan dari irradiasi pancaran elektron dan (2) prinsip perbesaran. Apabila suatu pancaran elektron diiradiasi pada permukaan sampel, interaksi antara pancaran elektron dan atom-atom yang dikandung oleh sampel akan memberikan bermacam-macam informasi (Gambar 4).

Gambar 4. Bermacam-macam informasi pancaran elektron (Noor, 2001)

Apabila dilakukan scanning pada permukaan suatu sampel dengan fokus pancaran elektron yang tepat informasi akan diperoleh dari setiap titik scanning. Informasi ini akan dirubah kedalam bentuk signal elektrik, dikuatkan dan disalurkan ke Cathode Ray Tube (CRT). Pada CRT, informasi digunakan untuk mengontrol tingkatan cahaya pada titik-titik yang bersangkutan. Informasi yang didapatkan dari permukaan sampel ditayangkan di CRT dalam bentuk gambar. Perbesaran sampel didefinisikan sebagai ratio dari ukuran gambar di CRT dengan ukuran pancaran elektron yang menscanning permukaan sampel (Gambar 5).

Gambar 5. Prinsip perbesaran gambar sampel (Noor, 2001)

SEM secara umum berfungsi untuk melihat bagian permukaan dari sampel. Signal-signal SEM bisa membawa berbagai macam informasi dan digunakan untuk tujuan yang berbeda. Kegunaan SEM berdasarkan signal-signal dapat dilihat pada Tabel 9.

Tabel 9. Kegunaan SEM berdasarkan signal-signal yang digunakan

Signal Mode Operasi Tujuan SEM

Secondary Electron SEI Pengamatan topografi suatu permukaan Backscattered Electron BEI Komposisi permukaan

X-Ray X-Ray Analisa elemen spedimen Transmitted Electron TEI Pengamatan struktur internal Cathodoluminescence CL Pengamatan karakteristik internal Electromotive Force EBIC Pengamatan karakteristik internal Secondary Electron ECP Struktur cristaline

Backscattered Electron MDI Pengamatan magnetic domain Sumber : (Noor, 2001)

Pada penelitian ini dilakukan analisis topografi sampel sehingga signal yang digunakan adalah Secondary Electron Immage (SEI). Jumlah secondary electron yang dihasilkan dari suatu permukaan sampel tergantung pada sudut pantulan pancaran elektron yang mengenai permukaan sampel.