PERANCANGAN DAN PEMBUATAN ALAT SISTEM MONITORING

PARAMETER UTAMA GENERATOR DAN BOILER

DI POWER PLANT PT. DIAN SWASTATIKA SENTOSA Tbk. SERANG

BERBASIS CLIENT SERVER

Windi Rismawan

Jurusan Teknik Elektro

Fakultas Teknologi Industri Universitas Mercu Buana

Kampus Meruya, Jl. Meruya Selatan Kebon Jeruk, Jakarta Barat 11650 Indonesia e-mail: [email protected]

ABSTRAK

Sistem monitoring plant merupakan sistem yang digunakan untuk mengawasi dan memastikan kondisi baik dan buruknya status proses dari plant itu sendiri. Pada perancangan dan pembuatan alat sistem monitoring ini dibangun menggunakan programmable logic controller (PLC) dengan memberikan masukan data berupa analog input yang berperan sebagai data dari lokal panel (DCS) berupa nilai 4-20 mA dan ditampilkan melalui HMI dengan SCADA Wonderware Intouch yang berperan sebagai server dan bisa dibagi dengan satu atau beberapa HMI lainnya yang berfungsi sebagai client. Metode yang digunakan pada penelitian ini adalah metode eksperimen, berupa pembuatan alat simulator monitoring plant dengan menampilkan empat parameter utama yaitu main steam flow, main steam pressure, main steam temperature dan Generator load pada sebuah PC HMI dan memanfaatkan PLC Mitsubishi FX series sebagai output indicator actuator yang akan menggambarkan dan menggantikan fungsi control plant atau PLC yang sesungguhnya yang berada di plant. Setelah dilakukan pengujian dan sesuai dengan hasil yang diharapkan, SCADA Wonderware In Touch sangat cocok diterapkan untuk simulator sistem monitoring Generator dan Boiler, karena intouch bersifat lebih compatible untuk dihubungkan dengan merek PLC yang berbeda-beda dengan menggunakan komunikasi protokol Modbus bisa melalui perantara port serial RS-232 atau melalui Ethernet (LAN) sebagai penghubung antara PLC dan HMI. Kata Kunci: SCADA Wonderware In Touch, PLC Mitsubishi FX Series, Monitoring Proses Power Plant.

1. PENDAHULUAN

Pada dunia industri terdapat banyak proses yang membutuhkan efisiensi dan efektifitas sehingga sangat diperlukan suatu sistem kontrol, sebagian besar

industri menggunakan PLC

(Programmable Logic Controller) sebagai sistem kontrol. Untuk komunikasi antar PLC yang saling terintegrasi tersebut dapat menggunakan Supervisory Control And

Data Acquisition (SCADA) yaitu sebuah peralatan yang memperlihatkan data proses ke operator dan melalui ini sang operator mengawasi dan mengendalikan proses, sistem komputer yang mengumpulkan data proses dan mengirimkan perintah pada proses. Sistem SCADA umumnya menggunakan teknologi

OPC dalam mengawasi dan

memungkinkan suatu program aplikasi untuk mengakses sumber data (peralatan ataupun database) dengan protokol yang sama dan konsisten. OPC bersifat seperti “software bus”, dimana program aplikasi (OPC client) hanya perlu mengerti bagaimana mengambil data dari OPC data source (OPC server). Komunikasi antara server ke client atau server ke server pada umumnya menggunakan TCP/IP protocol dengan berbasis event driven (dimana laju program ditentukan oleh event atau kejadian). Kemudian menggunakan Jaringan komunikasi LAN antara sebuah server dan client, LAN digunakan karena kecepatan pengiriman datanya bisa mencapai 100 Mbps (IEEE 802.3) dengan delay rendah sekitar puluhan mikrosekon dan faktor kesalahan kecil.

PT. Dian Swastatika Sentosa Tbk unit Serang merupakan salah satu perusahaan swata yang bergerak dibidang energi dan infrastruktur khususnya untuk pembangkit listrik tenaga uap yang mengoperasikan empat pembangkit listrik dengan total 175 MW dan empat Boiler 960 T/h uap serta pengolahan energi ini diproses untuk memenuhi kebutuhan energi di PT. IKPP Tbk unit serang, kebutuhan energi tersebut harus dapat diawasi dan diukur sehingga tercapai efektivitas dan efisiensi dalam penggunaannya. Pengawasan saat ini hanya pada indikasi yang terdapat di

control room, sehingga proses pengawasan parameter tersebut menjadi terbatas, dibutuhkan suatu pengembangan sistem pengawasa yang dapat dilakukan dari jarak jauh dan real time terhadap status operasional plant yang ada di PT. Dian Swastatika Sentosa serang.

Adapun tujuan dari penelitian tugas akhir ini adalah :

1. Menjelaskan pembuatan rancangan perangkat sistem monitoring parameter utama Generator dan Boiler di power plant PT.DSS. Tbk. Serang dengan menggunakan software SCADA Wonderware In Touch berbasis client server.

2. Menjelaskan pembuatan dan perancangan alat dengan menggunakan PLC mitsubishi FX serias sebagai indication actuator control plant.

2. DASAR TEORI

SCADA (Supervisory Control And Data Acquisition) adalah sistem yang dapat melakukan pengawasan, pengendalian, dan akuisisi data terhadap sebuah plant. Supervisory control dalam terminologi kendali sering mengacu pada kendali yang tidak langsung atau lebih menekankan pada fungsi koordinasi dan pengawasan, dengan kata lain pengendalian utama tetap dipegang oleh PLC sedang kendali pada SCADA hanya

bersifat koordinatif dan sekunder. Definisi yang lebih formal diberikan oleh NIST (National Institute of Standart and Technology) ialah sistem terdistribusi yang digunakan untuk mengendalikan aset-aset yang tersebar secara geografis, sering terpisah ribuan kilometer persegi dimana kendali dan akuisisi data terpusat sangat penting bagi operasi sistem. Menurut NIST sistem SCADA banyak digunakan pada sistem terdistribusi seperti water distribution, oil pipe lines, electrical power grids, dan railway transportation sistem.

Fitur-fitur yang harus ada pada suatu SCADA software untuk menjalankan segala tugasnya adalah [2]:

1. Human Machine Interface (HMI) 2. Graphic Display 3. Alarm 4. Trends 5. RTU/PLC Interface 6. Scalability/Expandability 7. Access to data 8. Database 9. Networking

10. Fault tolerance and redudance 11. Client/server distributed processing

Sistem SCADA umumnya

menggunakan teknologi OPC dalam mengawasi dan mengendalikan data. OPC (OLE for Processing Control) atau Open Platform Communications jika mengacu

pada revisi akronim OLE pada tahun 2011 adalah pemanfaatan teknologi OLE pada proses kendali, berupa standar perangkat lunak antar muka software interface yang memungkinkan program Windows untuk berkomunikasi hardware device pada industri.

Gambar 1. OPC Server

PLC (Program Logi Control)

Berdasarkan pada standar yang dikeluarkan oleh National Electrical Manufacture Association (NEMA) ICS3-1978 Part ICS3-304 PLC adalah suatu peralatan elektronik yang bekerja secara digital memiliki memori yang dapat diprogram menyimpan perintah-perintah untuk melakukan fungsi-fungsi khusus seperti logic, sequening, timing, counting, dan aritmatika untuk mengontrol berbagai jenis mesin atau proses melalui Analog atau Digital input/output modules. Dalam suatu sistem PLC secara umum terdapat 4 (empat) komponen bagian utama yaitu: 1. Central Control Unit (CCU) atau

Central Prosesing Unit (CPU) 2. Memori.

3. Programmer atau Monitor. 4. Input atau output modul.

Sensor

Sensor adalah transducer yang berfungsi untuk mengolah variasi gerak, panas, cahaya atau sinar, magnetis, dan kimia menjadi tegangan serta arus listrik. Sensor sendiri adalah komponen penting pada berbagai peralatan.

Saat ini di Industri banyak digunakan berbagai sensor dengan transmisi arus 4 – 20 mA untuk dibaca perangkat kendali seperti PLC/mikrokontroler. Loop arus 4 – 20 mA adalah standar sinyal sensor yang kuat dan populer di indsutri. Loop ini ideal untuk transmisi data karena nilai arus tersebut lebih aman terhadap noise dari sinyal listrik.

Gambar 2. Pengkondisi sinyal 4-20 mA

1. PERANCANGAN SISTEM

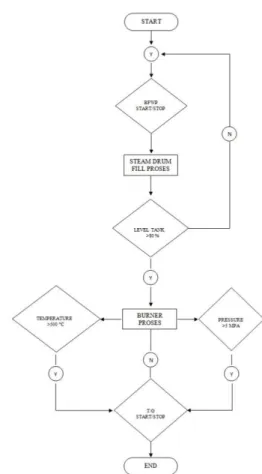

Perancangan sistem monitoring ini berupa simulator plant dengan menggunakan software SCADA In Touch sebagai komunikasi server ke client. Sebelum membuat program SCADA, perlu diketehui terlebih dahulu proses kerja dari

sistem yang akan dibuat. Setelah mengetahui proses kerja, tahap berikutnya adalah membuat flowchart dari sistem tersebut seperti Gambar 3.

Gambar 3. Flowchart sistem plant

Blok Diagram perancangan sistem ditunjukkan oleh Gambar 4.

2. PERANCANGAN HARDWARE

Perancangan simulator perangkat keras SCADA pada sistem monitoring ini terdiri dari:

1) PLC Mitsubishi fx series 2) laptop Lenovo B490

3) UTP Kabel Categori 5, 100 Mbits data transfer

4) Pilot lamp 24 Vdc

5) power supply 220VAC/24VDC 4.3 Amper

PLC Mitsubishi FX series berfungsi sebagai unit indikator actuator plant, laptop sebagai piranti human machine interface (HMI) atau monitoring plant dan control plant, switch memori sebagai input masukan, pilot lamp sebagai indikator ouput PLC, dan sebagai indikator alarm. 3. PERANCANGAN SOFTWARE

Ada beberapa software yang digunakan dalam perancangan sistem monitioring ini diantaranya:

1. GX Developer versi7

2. Wonderware Intouch versi 10.1 3. KEPServerEX (OPC client-server) 4. USB serial PL2303 (adapter dari

RS232 ke USB)

Pada perancangan software ini terdiri dari tiga bagian yaitu:

1. Perancangan leader diagram untuk menjalankan PLC dengan menggunakan software GX developer versi 7

Gambar 5. Realisasi Ladder diagram

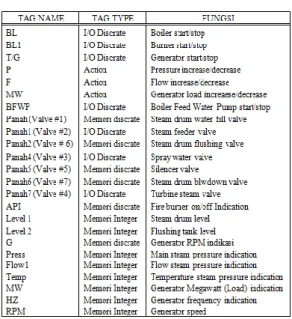

Tabel 1 Tag Name Digital I/O PLC

2. Perancangan HMI SCADA dengan menggunakan software Wonderware Intouce 10.1.

Gambar 6. In Touch Tag Name

Gambar 7. Window Script Overview

a. Trend

Trend merupakan grafik yang menunjukan data dari proses atau pengukuran yang dilakukan oleh sensor, jenis trand yang digunakan yaitu: real time trend berfungsi untuk menampilkan grafik data secara real time dan historical trand berfungsi untuk menampilkan grafik data historis.

b. Alarm

Dalam suatu proses dapat terjadi kondisi yang abnormal, pada umumnya diperlukan pemberitahuan akan adanya kondisi ini. Pada wonderware In Touch ini terdiri dari dua bagian alarm yaitu:

a) summary alarm merupakan suatu rangkuman berbagai alarm yang muncul secara real time

b) historical alarm merupakan suatu rangkuman berbagai alarm yang telah terjadi.

3. Perancangan komunikasi clien server. Pada dasarnya protokol komunikasi yang digunakan oleh PLC Mitsubishi FX series dan Wonderware In Touch berbeda, Untuk itu dibutuhkan software yang dapat menjembatani perbedaan protokol komunikasi tersebut. Dalam hal ini dibutuhkan OPC (OLE for Process Control)

Gambar 8. Diagram Blok komunikasi PLC dengan HMI 1 & HM2

4. PENGUJIAN DAN HASIL

Ada beberapa tahapan pada pembuatan HMI monitoring parameter Generator dan Boiler ini, yaitu:

a. Pembuatan halaman main menu

b. Pembuatan Plant overview

Gambar 10. Plant overview

Pengujian dilakukan dengan menghubungkan Simulator Plant dengan menggunakan PLC FX series, 3 buah memori switch on/of sebagai input, 7 buah pilot lamp sebagai output dan 2 buah Notebook dengan menggunakan Wonderware InTouch sebagai HMI client server.

Gambar 11 Pengujian Hardware dan software sistem monitoring

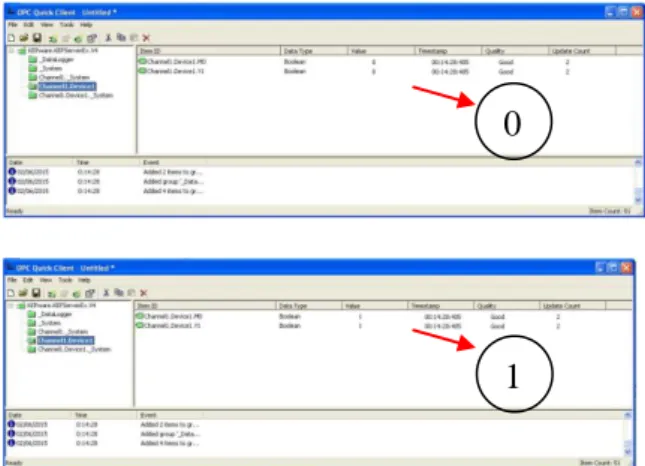

1. Pengujian Komunikasi PLC dan SCADA

Sebelum menjalankan sistem pada HMI runtime dilakukan pengujian koneksi antara PLC dan HMI. Untuk bisa komunikasi antara PLC dan PC samakan terlebih dahulu antar port COM pada PLC dan pada PC seting pada COM3.

Gambar 12. Pengujian Koneksi PLC dan SCADA

2. Pengujian HMI

Ketika program SCADA Wonderware InTouch dijalankan (runtime), maka proses kontrol pada plant mulai aktif dan akan masuk pada jendela utama (Halaman Main Menu). User harus login terlebih dahulu, setelah berhasil melakukan login maka user dapat masuk kehalaman overview, historical(Trend), alarm, setting dan utility.

Gambar 13. Login SCADA Sistem

3. Pengujian Alarm

Pengujian alarm sangat penting dilakukan karena melalui alarm pengguna dapat mengetahui ada suatu masalah atau penyimpangan yang terjadi pada sistem.

0

Ada tiga parameter yang diaktipkan sebagai alarm, diantaranya:

a) Level steam drum dengan settingan Low 75 % dan Hi 95 %

b) Main steam pressure dengan setingan Low 4 Mpa dan Hi 10 Mpa

c) Main steam temperature dengan setingan Low 480 oC dan Hi 530 oC

4. Pengujian Komunikasi Local Area Network

Pengujian berikutnya adalah yang menjadi bagian dari integrasi sistem HMI SCADA dengan sistem LAN. Pengujian sederhana yang dilakukan untuk memastikan semua sistem sudah terhubung layaknya jaringan LAN adalah dengan melakukan perintah “PING” terhadap alamat IP yang dituju. Jika alamat IP yang dituju merespon dengan melakukan reply maka dapat dipastikan komunikasi data sudah berhasil.

Gambar 14. Pengujian komunikasi antara HMI dengan PC client

5. Pengujian Arus Input dan kalibrasi Pengukuran arus ini dilakukan secara langsung dengan menggunakan PLC yang sudah terpasang di plant PT. Dian

Swastatika Sentosa Tbk. Unit Serang. Dengan Mitsubishi A serias yang memiliki analog input dan menggunakan analog calibrator 4-20 mA. Hal ini dilakukan untuk membandingkan dan membuktikan adanya nilai analog input yang masuk pada HMI SCADA.

Gambar 15. Pengukuran dan kalibrasi Analog input 4-20 mA

Tabel 3 Hasil Pengukuran dan kalibrasi

Diasumsikan dengan rumus:

𝑚𝐴 = 𝐷𝑖𝑠𝑝𝑙𝑎𝑦 𝑡𝑒𝑟𝑏𝑎𝑐𝑎

𝑅𝑎𝑛𝑔𝑒 × 16 + 4

Dibuktikan dengan perhitungan pada display pressure HMI terbaca 0 Mpa sampai dengan 16 Mpa maka:

𝑚𝐴 = 0 16× 16 + 4 = 4 𝑚𝐴 𝑚𝐴 = 4 16× 16 + 4 = 8 𝑚𝐴 𝑚𝐴 = 8 16× 16 + 4 = 12 𝑚𝐴 𝑚𝐴 = 12 16× 16 + 4 = 16 𝑚𝐴

𝑚𝐴 = 16

16× 16 + 4 = 20 𝑚𝐴

Dengan pengukuran 4-20 mA atau 0 – 5 Vdc (A) dengan jumlah bit pada PLC sebesar 4096 (2N) pada range 16 Mpa (A) maka:

𝑅𝑒𝑠𝑜𝑙𝑢𝑠𝑖 = A

2𝑁

𝑅𝑒𝑠𝑜𝑙𝑢𝑠𝑖 = 5

4096= 0.00122 Volt

Pressure dengan range 0 – 16 MPA maka:

𝑅𝑒𝑠𝑜𝑙𝑢𝑠𝑖 = 16

4096= 0.0039 Volt per step

6. Pengujian Sistem Plant

Setelah perangkat keras (hardware) dan perangkat lunak (software) diintegrasikan menjadi satu, kemudian dilakukan pengujian sistem secara keseluruhan dengan mode runtime pada software wonderware intouch ditunjukkan flowchart dibawah.

Gambar 16. Flowchart keseluruhan sistem

5. KESIMPULAN

SCADA Wonderware In Touch sangat cocok diterapkan untuk alat simulator sistem monitoring Turbine dan Boiler karena intouch bersifat lebih compatible untuk dihubungkan dengan merek PLC yang berbeda-beda, dengan menggunakan komunikasi protokol Modbus bisa melalui perantara port serial RS-232 atau melalui Ethernet (LAN) sebagai penghubung antara PLC dan HMI. Dengan

menggunakan SCADA dapat

menampilkan data analog dari sensor secara real time pada HMI komputer server untuk dilihat oleh HMI komputer lainnya yang berfungsi sebagai client ditempat yang berbeda secara online sehingga proses pengawasan dan pengontrolan sistem akan sangat mudah dilakukan.

DAFTAR PUSTAKA

1. Teguh Pudar Mei Laksono. Sistem SCADA Water Level Control Menggunakan software Wonderware Intouch. Universitas Negeri Semarang. 2013.

2. Bailey, D. and W. Edwin, “Practical SCADA for Industry”, Great Britian: Elsevier, 2003.

3. SCADA Software Dengan Wonderware In Touch ; Dasar-dasar pemograman, Handy Wicaksono ; Yogyakarta, Graha Ilmu, 2012.

4. Derri Jabarrudin Noor. Rancang Bangun Simulasi Sistem Monitoring Produksi. Universitas Indonesia. 2010.

5. Mitsubishi FX-PLC Addressing, Instruction & Device List Quick Ref, www.automationsystemsandcontrols.n et.u.

6. Mitsubishi FX0S Series Programmable Controllers Manual Book, October 2000

7. KEPServerEX Client Connectivity Guide for Wonderware InTouch, October, 2011

8. Yokogawa Differential Pressure Transmitter user guide, April 2013. 9. Rosemount Temperature Transmitter

Reference Manual, March 2014

10. Msystem Power Transducer 53u user guide, http://www.m-system.co.jp/ ES-6485 Rev.19 11. http://ejournal.undip.ac.id/index.php/tr ansmisi, 2012 12. http://www.musbikhin.com/sejarah-plc-seri-belajar-plc, Oktober 16th, 2012 13. http://komponenelektronika.biz/penge rtian-sensor.html 14. http://ardianeko.wordpress.com/2012/ 01/26/transmitter-dan-line-transmission 15. http://ilmulistrik.com/sensor-suhu-rtd-resistance-thermal-detector.html 16. http://ilmulistrik.com/trafo-tegangan-voltage-transformer.html 17. http://khaidhirsyarif.files.wordpress.co m/.../makalah-trafo-arus