50

ANALIS IS S IS TEM YANG BERJALAN

3.1 Profil Perusahaan

3.1.1 Sejarah Perusahaan

PT. FDR yang berdiri sejak 26 A gustus 1991 merupakan perusahaan manufaktur yang memproduksi ban sepeda motor (tire dan

tube) dengan menerapkan teknologi mutakhir dari Jepang dan Jerman.

PT. FDR sendiri merupakan salah satu anak cabang dari perusahaan berskala internasional milik yaitu PT. Astra Honda M otor (AHM).

PT. FDR pertama kali memulai produksi pada bulan Juli 1994 memulai ban yang dihasilkan dari PT. FDR dirancang sesuai dengan Standar Nasional Indonesia (SNI) dan telah mendapat pengakuan mutu internasional dengan sertifikasi ISO 9001.

M elalui kerja sama teknis dengan Shinko Rubber, Yokohama Rubber Company, dan Continental AG, PT. FDR menerapkan teknologi mutakhir dalam menciptakan FDR tire, ban berkualitas yang menjadi ban resmi balap motor Indonesia tahun 2006-2007 (M otoprix, Indoprix), serta Federal tire, ban resmi motor Honda.

3.1.2 Misi dan Visi Perusahaan

Adapun misi dan visi dari PT. FDR adalah sebagai berikut :

• Visi PT. FDR

M enjadi produsen ban motor terbaik dan nomor satu di Indonesia.

• Misi PT. FDR

M eningkatkan riset teknologi, kontrol ketat atas kualitas hasil produksi, peningkatan pelayanan kepada pelanggan, budaya mutu dalam segala bidang serta peningkatan benefit bagi segenap stakeholders secara berkesinambungan.

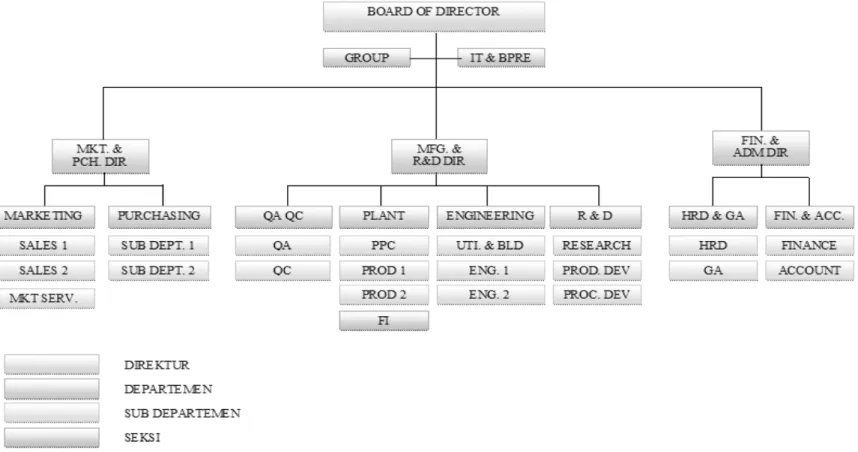

3.1.3 S truktur Organisasi

Setiap Organisasi harus mempunyai struktur organisasi yang baik dan teratur untuk dapat menjamin terselenggaranya proses kerja dari suatu sistem yang di terapkan. Dengan adanya struktur organisasi ini dapat diketahui secara jelas batasan kekuasaan, wewenang, serta tanggung jawab seseorang dalam suatu perusahaan. Selain itu, hal ini juga akan membantu proses dari suatu sistem tersebut sehingga akan tercapai tujuan yang ingin dicapai bersama. Berikut ini adalah struktur organisasi PT. FDR secara luas :

Gambar 3.2 Struktur organisasi planning control

3.1.4 Tugas dan Wewenang

1. Board of Director

Board of Director merupakan bagian tertinggi di PT.FDR yang

mempunyai tugas dan wewenang sebagai berikut :

a. M enentukan kebijakan-kebijakan perusahan

b. M emilih, menetapkan, mengawasi tugas dari karyawan dan kepala bagian (manajer)

c. M enyetujui anggaran tahunan perusahaan, dan

d. M enyampaikan laporan kepada pemegang saham atas kinerja perusahaan.

2. Group

a. M embantu tugas-tugas Board of Director.

b. M elaporkan kinerja serta membuat keputusan jangka panjang dan menengah.

c. M engkoordinasikan dan mengendalikan kegiatan-kegiatan di bidang administrasi keuangan, kepegawaian dan sekretariat.

d. M erencanakan dan mengembangkan sumber-sumber pendapatan serta pembelanjaan dan kekayaan perusahaan.

3. IT & BPRE

Tugas dan wewenang dari IT & BPRE adalah mengintegrasikan sistem – sistem yang ada kesetiap divisi, agar mempermudah dalam penyebaran informasi dan pengaksesan data.

4. Marketing dan Purchasing Director

¾ Tugas dan wewenang marketing director adalah:

a. Bertanggung jawab dalam menentukan strategi pemasaran untuk pengembangan produk

b. M engambil keputusan-keputusan mengenai metode-metode yang akan digunakan untuk memasarkan produk, seperti

menentukan harga produk, dan menentukan sistem promosi untuk memastikan tercapainya target penjualan.

- Marketing

Tugas dan wewenang bagian marketing adalah :

a. M elakukan penelitian terhadap pangsa pasar, mencari tahu kepuasan pelanggan terhadap produk yang dipasarkan

b. M engembangkan strategi pemasaran produk dan menerapkan strategi merek

c. M elakukan pertemuan/metting setiap minggu dan bulan dengan kantor pusat untuk membicakan jumlah produk yang akan di produksi.

d. M embuat laporan bulanan.

¾ Tugas dan wewenang Purchasing director adalah :

a. M emastikan kegiatan operasional tetap berjalan.

b. M engawasi department pembelian dan operasional,

c. M enjamin kinerja dan kualitas kerja agar pekerjaan diselesaikan tepat waktu dengan kualitas terbaik.

- Purchasing

Tugas dan wewenang bagian purchasing adalah :

a. Bertanggung jawab dalam hal pengadaaan barang dengan cara membeli persedian (bahan baku mentah, mesin)

b. M elakukan negosiasi harga dan jumlah untuk mendapatkan barang dan harga yang seminim mungkin

c. M emastikan barang (bahan baku mentah, mesin) sampai ke gudang tepat waktu sesuai dengan jadwal pengiriman.

5. Manufacturing dan Research dan Development Director

¾ Tugas dan wewenang manufactring director adalah :

a. M enetapkan kebijakan yang berhubungan dengan hal strategi operasi manufaktur

b. M engawasi dan mengarahkan semua operasi manufaktur dan menjamin kinerja serta keselamatan pekerja dengan menetapkan standard kesalamatan dalam pabrik

c. M emastikan kualitas peralatanan (mesin) dan bahan baku berkualitas tinggi sehingga dapat menghasilkan produk (ban) yang berkualitas sehingga dapat memenuhi harapan pelanggan.

¾ Tugas dan wewenang Research dan Development Director adalah :

a. M erekrut, melatih dan menyediakan manajemen kinerja yang diperlukan

b. Bertindak sebagai penghubung dengan pihak eksternal dalam hal yang berhubungan dengan pengadaan jasa dan material.

‐ Quality Assurance dan Quality Control

Tugas dan wewenang Quality Assurance adalah :

a. M emastikan pengerjaan produk (ban) dan produk (ban) yang dihasilkan sesuai dengan standart perusahaan dengan maksud dapat memenuhi prasyarat standart kualitas baik eksternal dan internal, termasuk juga standart hukum yang berlaku.

b. M emonitor dan memberikan saran terharap kinerja sistem manajemen mutu dan menghasilkan data serta laporan kinerja.

Tugas dan wewenang Quality Control adalah :

a. M emeriksa dan memastikan produk yang dihasilkan memenuhi standar yang diperlukan. 3 hal yang harus di priksa selama proses produksi yaitu :

‐ M emeriksa bahan baku yang di terima sebelum masuk tahap produksi

‐ M emeriksa produk (ban) dan peralatan (mesin) selama proses produksi

‐ M einspeksi atau pengujian produk sebelum produk di kirim ke pelanggan.

‐ Plant (Production Planning Control)

Tugas dan wewenang plant adalah :

a. M embuat perencanaan berdasarkan forecast untuk 3 bulan kedepan mengenai jumlah (ban) produk yang akan di produksi dan jumlah material yang

dibutuhkan untuk memproduksi produk (ban) tersebut

b. M embuat purchase requisition yang berisi

permintaan material kepada bagian purchasing.

c. M elakukan control / monitor terhadap perubahan permintaan dari kantor pusat atau pelanggan setiap pertengahan bulan.

d. M engontrol peralatan-peralatan (mesin) yang ada di pabrik.

‐ Engineering

Tugas dan wewenang Engineering adalah :

a. M elakukan pengawasan produksi yang ada di pabrik

b. M emelihara kesehatan mesin dengan cara melakuan

control, jika terjadi kerusakan pada mesin-mesin yang

ada di pabrik, maka bagian Engineering akan segera melakukan perbaikan.

c. M elakukan pengujian terhadap produk (ban) yang telah di produksi hal ini dilakukan untuk dapat menjaga kualitas produk (ban).

‐ Research and Development

Tugas dan wewenang Bagian Research and Development adalah :

a. M elakukan pengembangan terhadap produk (ban) baru sesuai dengan kebutuhan pangsa pasar

b. M embuat resep yang akan digunakan untuk memproduksi ban, hal ini dilakukan untuk meningkatkan kualitas produk (ban).

6. Finance dan Administration Director

¾ Tugas dan wewenang finance director adalah :

a. M erencanakan, memimpin dan mengendalikan keuangan

b. M engelola keuangan, dan sumber daya manusia

c. M engembangkan sistem akutansi yang efektif

d. M emastikan keuangan di kelola menurut perundang-undagan dan prisnip akuntansi yang berlaku pada umumnya.

¾ Tugas dan wewenag Administration Director adalah :

a. M emonitor sistem keuangan

b. M emastikan bahwa keuangan / anggaran digunakan secara tepat.

‐ Human Resource Development dan General Affairs

Tugas dan wewenang Human Resource Development (HRD) adalah :

M engelola karyawan baru dan bertanggung jawab untuk melakukan penyaringan terhadap tenaga kerja baru dan memberikan pelatihan kepada karyawan baru.

Tugas dan wewenang General Affairs adalah :

a. M elaksanan pelayanan yang ada di kantor

b. M enyediakan fasilitas dan layanan administrasi sesuai dengan ketentuan yang berlaku untuk medukung kelancaran operasional perusahaan

‐ Finance dan Accounting

Tugas dan wewenang finance dan accounting adalah :

M erencanakan, mengembangkan, dan mengontrol fungs i keuangan dan akuntansi di perusahaan dalam memberikan

informasi keuangan secara komprehensif dan tepat waktu untuk membantu perusahaan dalam proses pengambilan keputusan yang mendukung pencapaian target financial perusahaan.

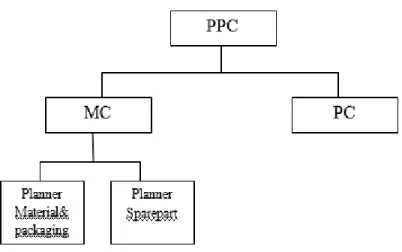

Bagian Forecast to plan dalam PT. FDR terbagi menjadi :

1. Bagian Material Control

Yaitu bagian dari Production Planning Control (PPC) yang melakukan rencana perhitungan pada material serta melakukan component

breakdown dalam memperhitungan kebutuhan pada material murni.

Bagian Material Control juga terdiri dari planner kebutuhan material murni beserta kebutuhan packaging dan planner sparepart yaitu bagian PPC yang memperhitungkan kebutuhan dalam penggunaan sparepart dalam pembuatan tire dan tube.

2. Bagian Production Control

Yaitu bagian dari PPC yang melakukan perencanaan produksi yang akan diserahkan kepada bagian produksi di lapangan dimana perencanaan dibuat berdasarkan demand atau permintaan produksi serta berdasarkan pada perhitungan pembelian material pada bulan yang bersangkutan. Selain itu, bagian PC juga bertugas melakukan monitoring pada proses produksi berjalan.

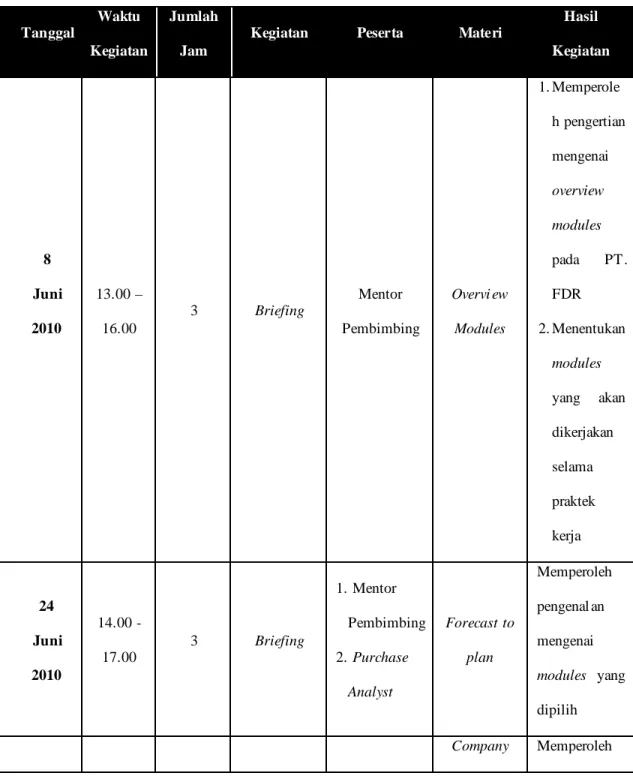

3.2 Length of Effort

Table 3.1 Length of Effort

Tanggal

Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi

Hasil Kegiatan 8 Juni 2010 13.00 – 16.00 3 Briefing Mentor Pembimbing Overvi ew Modules 1. Memperole h pengertian mengenai overview modules pada PT. FDR 2. Menentukan modules yang akan dikerjakan selama praktek kerja 24 Juni 2010 14.00 - 17.00 3 Briefing 1. Mentor Pembimbing 2. Purchase Analyst Forecast to plan Memperoleh pengenal an mengenai modules yang dipilih Company Memperoleh

26 Juli 2010 7.00 – 12.00 5 Introduction Trainning HRD Manager Profile Introduction pengetahu an mengenai pro file umum perusah aan Basic Mentality Merubah mentalitas dasar setiap peserta dari seorang pelajar menjadi seorang pekerja yang siap bergabung dengan PT. FDR SOP, IK & Kualitas Memperoleh pengetahu an mengenai standard operation procedure, instruksi kerja, dan kualitas dari PT. FDR Sistematika Mengenal

Produksi proses produksi tire dan tube Pengetahuan produk Mengetahui fungsi b an, produk yang dihasilkan, ukuran b an, struktur ban, bagian b an, tipe ban, beserta keuntungan, perawatan dan istilah-istilah penting dalam proses produksi. ISO 9001:2000 Mengetahui serti fikasi pengakuan yang digunakan oleh PT. FDR 5K 2S Mengetahui alat /sistem management

dalam bekerja LK3 Material & mesin Mengetahui jenis limbah dan bahan kimia, serta karakteristik mesin ATQC (Astra Total Quality Control) Mengetahui sistem managemen yang mengikut sertakan seluruh karyawan dari seluruh tingkatan organisasi dengan penerapan konsep pengendalian kualitas dan metode statistic untuk mencap ai kepuasan pelanggan dan

yang mengerjak ann ya 13.00 – 14.00 1 Preparation Mentor pembimbing Proses produksi tire dan tube Memahami materi produksi yang diberikan oleh PT. FDR dalam bentuk softcopy 14.00 – 16.00 2 Plant tour Mentor pembimbing Proses produksi tire dan tube Melakukan touring ke pabrik dan melihat proses produksi yang berlangsung 27 Juli 2010 7.00 – 10.00 3 Briefing 1.Chief Information Officer (CIO) 2.Manufacturi ng& EAM sistem development manager 3.Head of IT department Modules Overvi ew Memahami garis besar proses ERP pada perusah aan, dengan modul – modul terkait.

& general affair 4.Data resources management manager 10.00 – 16.00 2 Daily reporting Mentor Pembimbing Production Process Membuat laporan h arian mengenai pembuatan ban dalam dan ban luar 28 Juli 2010 7.00 – 16.00 8 Oracl e EBS exploration MPIC Overvi ew Oracl e EBS modules Memahami sub modules dalam Oracle EBS modules 29 Juli 2010 7.00 – 16.00 8 Business process exploration 1.MPIC 2.Mentor Pembimbing Overvi ew forecast to plan module Survey langsung pada overall proses forecast to plan dan mengetahui jenis purchase requisition. 30 Juli 2010 7.00 – 16.00 8 2 Agustus 7.00 – 16.00 8 Consultation MPIC Planning process Memahami alur p roses

2010 Forecast to plan 3 Agustus 2010 7.00 – 16.00 8 Consultation Marketing Manager Forecast, Master Demand Schedule Mengetahui asal data pada

sales forecast dan Master Demand Schedule 4 Agustus 2010 7.00 – 16.00 8 Consultation MPIC MPS, MRP Mengetahui timeline proses planning dari forecast, MDS, sampai MRP 5 Agustus 2010 7.00 – 16.00 8 6 Agustus 2010 7.00 – 16.00

8 Consultation MPIC & PPC MRP

Mengetahui proses dalam MRP. 9 Agustus 2010 7.00 – 16.00 8 Business Process Documentati Audit Manager Documentati on forecast, MDS, MPS, Dokumentasi dalam bentuk flowchart dan

10 Agustus 2010 7.00 – 16.00 8 on MRP scenario 11 Agustus 2010 7.00 – 13.00 6 Preparation - forecast, MDS, MPS, MRP Membuat bahan presentasi 13.30 – 16.00 2 Presentation 1.Mentor Pembimbing 2.MPIC forecast, MDS, MPS, MRP Persentasi pemahaman proses bisnis modul forecast to plan 12 Agustus 2010 7.00 – 16.00 8 Accessing EBS Sistem Support Oracl e EBS First Access into Oracle EBS Exploring EBS - Forecast, MDS, MPS Prosedur pembuatan forecast, MDS, MPS 13 Agustus 7.00 – 16.00 8 Exploring EBS - Oracl e EBS (Forecast to Latihan trial EBS

2010 plan module) consultation MPIC EBS pada forecast, MDS dan MPS Trial EBS dengan data item yang berjalan di perusah aan 16 Agustus 2010 7.00 – 15.00 7 Exploring EBS - forecast, MDS, MPS, MRP Memahami menu MRP :

net WIP, net reservation, net purchasing dari e-book 15.00 – 16.00 1 Consultation MPIC MRP Memahami menu MRP :

net WIP, net reservation, net purchasing 18 Agustus 2010 07.00 – 15.00 7 Understandi ng MRP - MRP Mencari sumber tentang safety stock di MRP 15.00-16.00 1 Consultation MPIC 19 Agustus 07.00 – 14.00 6 Exploring EBS - MRP (safety stock) Finding problems

2010 14.00-16.00 2 Consultation MPIC dalam MRP 20 Agustus 2010 07.00 – 14.00 7 Exploring EBS MRP dan MRP excel - MRP Finding problems dalam MRP 14.00 – 15.00 1 Consultation PPC Perhitungan material requirement Mempelajari excel perhitungan material tanpa menambahkan safety stock 15.00-16.00 1 Consultation MPIC MRP Mencari perbed aan data compound pada EBS dengan yang ada di excel

23 Agustus 2010 07.00 14.00 7 Exploring EBS MRP dan MRP excel - MRP Finding problems dalam MRP 15.00-16.00 1 Consultation MPIC MRP Mencari perbed aan data compound pada EBS dengan yang ada di excel 24 Agustus 2010 07.00 14.00 7 Exploring EBS MRP dan MRP excel - MRP Finding problems dalam MRP 15.00-16.00 1 Consultation MPIC MRP Mencari perbed aan data compound pada EBS dengan yang ada di excel

Agustus 2010 10.00 excel perhitungan material material requirement perbed aan data compound pada EBS dengan yang ada di excel 10.00 – 12.00 2 Consultation Material Control Staff Perhitungan material requirement Mencari perbed aan spec compound

yang terd apat di EBS dan excel 13.00 – 16.00 3 Consultation Research and Development Perhitungan CMDS Mengetahui adanya kesalahan nilai pada spec di BOM dalam EBS, dan adanya kesalahan compound dalam excel perhitungan material requirement

26 Agustus 2010 07.00 - 16.00 9 Exploring excel perhitungan material IT division Perhitungan material requirement Memperoleh akses BOM (Bills of material) pada menu Supply Chain Planner pada EBS server 8025 27 Agustus 2010 07.00 - 16.00 9 Exploring excel perhitungan material dan EBS Production Planner Perhitungan material requirement Mengetahui penyebab perbed aan nilai compound CMDS pada perhitungan material requirement dan mengetahui kelebihan compound IMD pada salah satu sample finish good

30 Agustus 2010 07.00 – 12.00 5 Exploring excel perhitungan material - Compound breakdown Komparasi antara sp ec dari bagian PPC dan bagian R&D 10.00 – 12.00 2 Consultation Material Control Staff Perhitungan material requirement Memperoleh data spec dari R&D 31 Agustus 2010 07.00 – 12.00 5 Exploring excel perhitungan material - Compound breakdown Komparasi antara sp ec dari bagian PPC dan bagian R&D 13.00 – 14.00

1 Personalisasi - EBS Oracle

Personalize form MPS dan

MRP pada kotak tick dan

untick 14.00 – 16.00 2 Consultation MPIC Safety stock, bucket days, fixed lot mutiplier Memahami perhitungan kebutuhan material dengan ad anya safety stock, bucket days

dan fixed lot multiplier 01 Septem ber 2010 07.00 – 14.00 7 Comparatio n - EBS Oracle Komparasi hasil perhitungan material antara EBS dan manual excel dengan ad anya safety stok, bucket days dan fixed lot

multiplier 14.00 – 16.00 1 Consultation Production Planner Fixed lot multiplier Mengetahui adanya perhitungan multiplier pada saat produksi di luar perhitungan material dan compound breakdown 02 Septem ber 07.00 – 10.00 3 Exploring excel perhitungan - Compound breakdown Komparasi antara sp ec dari bagian

2010 material PPC dan bagian R&D 10.00 – 12.00 2 Consultation Production Planner Perhitungan material requirement Mengetahui perhitungan material requirement pada saat production dengan melibatkan multiplier, fixed order, dan minimum order 13.00 – 16.00 3 Comparatio n - Perhitungan material requirement Membuat perbandingan material requirement dari EBS demand, excel material planning, EBS supply dan excel production planning

03 Septem ber 2010 07.00 – 16.00 9 Comparatio n - Perhitungan material requirement Membuat perbandingan material requirement dari EBS demand, excel material planning, EBS supply dan excel production planning 06 Septem ber 2010 07.00 – 16.00 9 Preparation - Perhitungan Material Requirement Mempersiapka n bahan presentasi 07 Septem ber 2010 07.00 – 16.00 9 Preparation - Perhitungan Material Requirement Mempersiapka n bahan presentasi 20 Septem ber 2010 07.00 – 16.00 9 Preparation - Perhitungan Material Requirement Mempersiapka n bahan presentasi 24 Septem ber 7.00 – 13.00 6 Preparation - Material requirement Mempersiapka n bahan presentasi

2010 13.30 – 16.00 2 Presentation 1. Mentor Pembim bing 2. Bagian-bagian MPIC yang terkait material require ment MRP Revisi pada alur proses dan scenario forecast to plan 27 Septem ber 2010 07.00 – 16.00 9 Preparation - Material Requirement Melakukan revisi pada next activity 28 Septem ber 2010 07.00 – 16.00 9 Laporan Akhir - Material Requirement Pembuatan laporan akhir 29 Septem ber 2010 07.00 – 16.00 9 Laporan Akhir - Material Requirement Pembuatan laporan akhir

3.3 Proses Umum Produksi

Proses produksi di PT. FDR terbagi atas 2 proses yaitu :

- Proses pembuatan tire (ban luar)

- Proses pembuatan tube (ban dalam)

Berikut ini adalah gambaran aliran proses produksi yang ada pada PT. FDR :

3.3.1 Proses Produksi Tire dan Tube

PT. FDR adalah sebuah perusahaan manufacturing ban sepeda motor (tire dan tube). Distribution produknya adalah Federal (Astra Honda M otor) dan FDR . Untuk menghasilkan sebuah tire (ban luar) dan

tube (ban dalam) dilakukan sebuah proses pengerjaan. Adapun proses

pembuatan tire & tube adalah sebagai berikut :

3.3.1.1 Proses Produksi Tire

3.3.1.1.1 Mixing

Untuk melakukan proses pembuatan ban, baik tir e (ban luar) maupun tube (ban dalam) dilakukan proses

mixing terlebih dahulu. Proses mixing adalah proses

pencampuran bahan-bahan row material (rubber, filler,

chemical, final batch) menjadi satu. Untuk melakukan

proses mixing, sebelumnya dilakukan permintaan bahan-bahan material apa saja yang dibutuhkan untuk proses mixing. Dari warehouse akan mengeluarkan

MOT (Move Order Transfer) ke mixing, kemudian

barang akan langsung di bawa ke mixing. Setelah itu, seluruh material akan ditimbang sesuai dengan spec masing-masing.

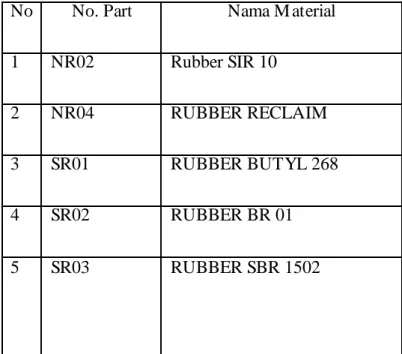

Adapun jenis-jenis KTB (Kelompok Timbang) utnuk row material tersebut adalah :

1. Rubber (Karet)

2. Filler (Karbon)

3. Chemical

4. Final Batch

Untuk lebih jelasnya, dapat dilihat pada tabel dibawah ini :

Tabel 3.2 Pemakaian material

1. Kelompok Rubber

No No. Part Nama M aterial

1 NR02 Rubber SIR 10

2 NR04 RUBBER RECLAIM

3 SR01 RUBBER BUTYL 268

4 SR02 RUBBER BR 01

2. Kelompok Filler (Karbon)

3. Kelompok Chemical

No No. Part Nama M aterial

6 SR04 RUBBER SBR 1712

7 SR06 RUBBER SBR 1712

8 SR08 RUBBER REC. BUTYL

9 SR11 RUBBER BROM O BUTYL

No No. Part Nama M aterial

10 RA01 C/B N330 11 RA02 C/B N550 12 RA03 C/B N660 13 RA07 C/B N220 14 RA08 C/B N115 15 FL02 CaCo3 LA100

16 CA03 WHITE TITAN

No No. Part Nama M aterial

4. Kelompok Final Batch

No No. Part Nama M aterial

31 AC02 ACC TMTD

32 AC03 ACC M BTS

33 AC05 ACC TMTM

18 PA03 HOM OGENIZER 60

19 PA04 DISPERSANT 215

20 PA05 STRUKTOL HT 105

21 PG01 PEPTIZER CHEM ICAL

22 TF01 TACRESIN CIR

23 TF05 TACRESIN PFR

24 AO01 AO PARAFIN WAX

25 AO03 AO 6PPD

26 AO04 AO TMQ

27 AO06 AO M ICROWAX

28 AO08 AO SP-H

29 VA01 STEARIC ACID

34 AC06 ACC CBS

35 AC07 ACC M BT

36 AC13 ACC DCBS

37 VG02 SULFUR

38 VG03 INS SULFUR / CRYSTEX

39 VG04 TACKIROL

40 RT01 RETARDER PVI

41 RL08 BATCH OFF ANTI TACK

Setelah penimbangan dari semua material selesai, kemudian dilakukan proses mixing. Proses mixing dilakukan secara bertahap, pertama-tama material karet terlebih dahulu dimasukkan ke mesin bernama banbury atau mesin bernama kneader, kemudian dimasukkan

filler lalu chemical. M esin banbury atau mesin kneader

akan menggiling karet, filler dan chemical. Kemudian akan diproses lagi oleh mesin roll mixing agar material-material tersebut lebih tercampur. Hasil dari proses

mixing akan terbentuk master compound.

Untuk menghasilkan sebuah compound, pada

batch, seperti sulfur, cbs dan retarder PVI. Ketiga

bahan ini juga ditimbang sesuai spec-nya, kemudian

master compound beserta material final batch akan

digiling oleh mesin bernama banbury atau mesin bernama kneader. Kemudian akan diproses lagi dengan digiling oleh mesin mill blender, setelah proses tersebut selesai dilakukan maka akan terbentuklah sebuah

compound (finish compound) . Sebelum melakukan

proses untuk membuat sebuah compound yang baru, mesinnya harus di cleaning dulu, agar compound yang baru tidak tercampur dengan material yang menempel pada mesin. M isalnya dari proses pembuatan compound karet alam ke butyl. Untuk lebih mengetahui perbedaan manakah yang disebut master compound dan compound dapat

dilihat pada tabel dibawah ini :

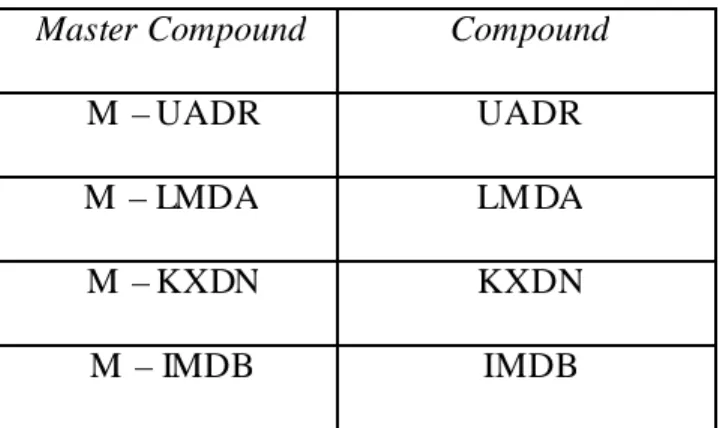

Tabel 3.3 Contoh master compound dan compound

Master Compound Compound

M – UADR UADR M – LMDA LM DA M – KXDN KXDN M – IMDB IMDB

Dengan kata lain proses membuat compound dilakukan secara 2 tahap, yaitu :

1. Pembentukan master compound

2. Finish compound

Ada beberapa master compound yang masih perlu diproses sebelum pencampuran material final batch, yaitu proses penggilingan (X-M ill).

Adapun jenis-jenis dari master compound tersebut: • M – IMDB ply cord (BM )

• M – WADC untuk membuat bead wire (WM )

• M – GMDA untuk membuat compound

Untuk prosesnya, yaitu : 1. Master Compound

2. X – Mill digiling lagi biar halus

3. Final batch

Setelah pembentukan compound berhasil dibuat, maka compound tersebut akan di M OT (Move Order

Transfer) ke PSS (Part Stock Supply). Kemudian dari PSS, compound tersebut akan di M OT lagi sesuai kebutuhan

permintaan untuk fungsinya masing-masing, misalnya ke proses SA (Special Articel).

3.3.1.1.2 Extruding Tire

Setelah compound berhasil dibuat dari proses

mixing, kemudian compound tersebut di M OT lalu

dikirim ke proses extruding. Proses extruding adalah suatu proses untuk memperhalus sebuah compound. M isalnya compound CMDR dan compound TM DR.

Compound tersebut kemudian di eksekusi dimesin extruding sehingga menghasilkan sebuah tread (EM ). Tread (EM ) akan dijadikan sebagai bagian luar dari

Tread (EM ) yang dihasilkan tersebut akan

diteruskan lagi ke dalam sebuah proses (masih dalam satu mesin extruding), sehingga tread dilapisi dengan dua compound. Yang pertama compound atas, dan yang kedua compound bawah. Compound–compound tersebut berasal dari jenis bahan material yang sama. Sehingga hasil akhir dari compound tersebut menghasilkan tread per peacess dengan ukuran dan warna yang berbeda-beda pada sisi kiri dan kanan dari sebuah tread. Gambar suatu compound dapat dilihat pada gambar dibawah ini :

Gambar 3.4 Struktur tread

Jenis compound yang berbeda-beda tersebut tergantung dari ukuran cetakan yang digunakan untuk masing-masing compound. Sedangkan untuk warna dari

tread tersebut digunakan untuk membedakan jenis compound yang satu dengan jenis compound yang lain,

misalnya untuk membedakan dimensi dari compound. compound 2 (bawah)

compound 2 (bawah)

Compound tersebut ada yang berwarna biru, merah,

kuning dan putih. Setelah itu, tread didinginkan pada mesin cooling, agar tread tidak terjadi penyusutan. Kemudian, tread dibasahi, dikeringi dan diberikan titik

balancing (keseimbangan). Titik balancing tersebut

berada ditengah tread dan diberi warna kuning, artinya untuk menyeimbangkan ketika memasang sebuah valve pada tube (ban dalam).

Tread (EM ) yang bagus (tidak cacat) diteruskan

untuk proses selanjutnya, yaitu proses building. Kemudian di M OT (Move Order Transfer) ke PSS (Part Stock Supply). Dari PSS, tread tersebut akan di MOT lagi sesuai kebutuhan permintaan. Tetapi ada juga hasil dari tread tersebut yang kurang bagus (ada cacat).

Untuk tread yang kurang bagus tersebut dikategorikan menjadi 2, yaitu :

1. Defect dilakukan proses

repair 2. Reject (Scrap) dibuang.

Tread yang bagus akan dibuat menjadi green tire pada

proses building. Tread yang tidak bisa diperbaiki (repair), dinamakan yake.

3.3.1.1.3 Special Artikel (S A)

Pada Special artikel terdapat pembuatanp ply cord (BM XXX), bead wire (WM XXX), insulation (IM -XXX), dan pembuatan alat bantu pada proses curing (air bag & bledder).

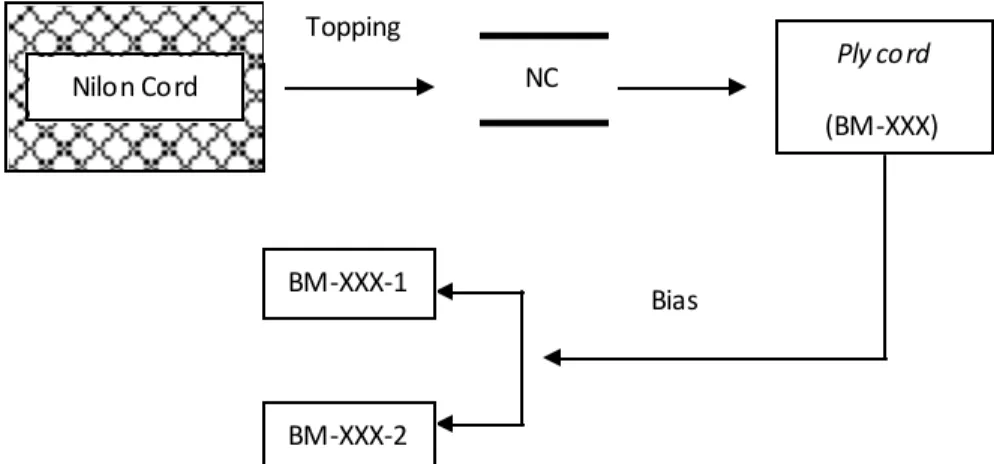

1. Ply cord (BM-XXX)

Pembuatan item plycord melalui proses topping cord (TM -XXX). Pada proses topping cord, material nilon cord (NC-XXX) dilapisi dengan

compound CM DS

Gambar 3.5 Topping cord

Hasil dari topping cord berupa ply cord (BM -XXX) dengan lebar standar 1,4 m. Kemudian ply

cord yang sudah jadi akan melalui proses bias Nilon Cord

Compound CMDS Compound CMDS

Cutting, yaitu proses Pemotongan ply cord menjadi

2 bagian dengan lebar dan sudut tertentu, sehingga terbentuklah ply cord 1 (BM -XXX-1) & Ply cord 2 (BM -XXX-2). BM merupakan singkatan dari bias

Cutting Manufacturing.

Gambar 3.6 Proses pembuatan ply cord

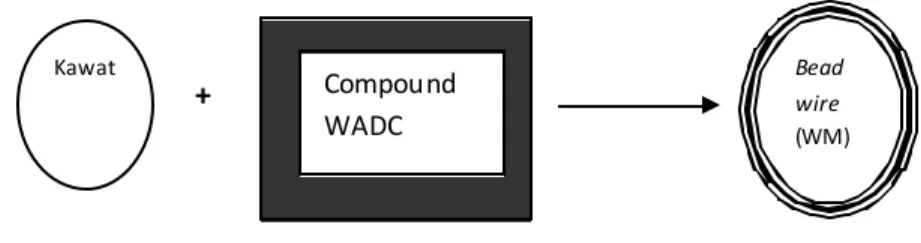

2. Bead wire (WM-XXX)

M aterial Kawat yang dilapisi dengan compound WADC. Nilon Cord Topping NC Ply cord (BM‐XXX) Bias BM‐XXX‐1 BM‐XXX‐2

WM merupakan singkatan dari wire manufacturing

Gambar 3.7 Proses pembuatan bead wire

3. Insulation (IM-XXX)

Diproses ini terdapat pembuatan Item Squegee, dengan cara menambahkan sedikit compound dengan lebar 1 mili ke lapisan ply cord 1. Insulation digunakan sebagai pengganti dari ban dalam, yang biasa digunakan pada pembuatan ban tubbless.

Gambar 3.8 Sequegee Ply cord (BM‐XXX) Compound ili Kawat Compound WADC Bead wire (WM) +

4. Air Bag & Bledder

a. Air Bag

M erupakan material support di curing atau sebagai alat bantu sebagai proses pembentuk

tire. Bentuknya seperti tube compound

dimasukkan dalam mesin b. Bledder

Material support di curing, bentuknya seperti

green tire.

Hasil dari SA berupa ply cord (BM -XXX),

bead wire (WM -XXX), insulation (IM -XXX)

akan di M OT (Move Order Transaksi) ke Tire

Assy, dan untuk bledder dan air bag akan

dibuatkan M OT ke bagian Curing.

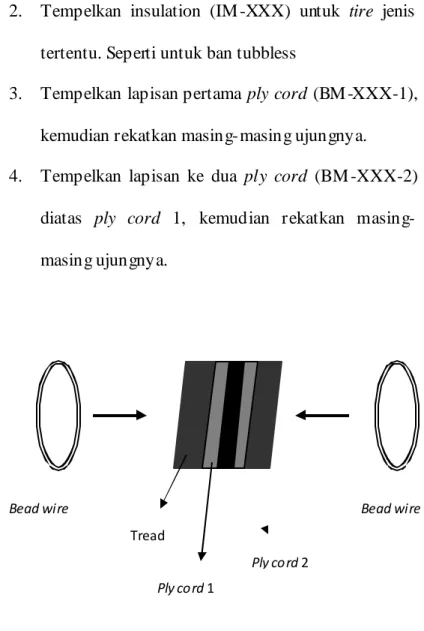

3.3.1.1.4 Tire Assy

Tahap ini merupakan proses pembentukan Green

tire (AM -XXX). Dalam proses ini seluruh material Inti

pembentuk Tire seperti bead wire, ply cord, tread

diassembly menjadi satu. M esin yang digunakan :

Adapun langkah – langkah dalam Assembly: 1. M asukkan bead wire ke sisi kanan dan kiri.

2. Tempelkan insulation (IM -XXX) untuk tire jenis tertentu. Seperti untuk ban tubbless

3. Tempelkan lapisan pertama ply cord (BM -XXX-1), kemudian rekatkan masing-masing ujungnya.

4. Tempelkan lapisan ke dua ply cord (BM -XXX-2) diatas ply cord 1, kemudian rekatkan masing-masing ujungnya.

Gambar 3.9 Proses pembuatan green tire

Hasil dari tire assy berupa green tire (AM -XXX) untuk green tire tube dan (AN-XXX) untuk green tire

Bead wire Bead wire

Tread

Ply cord 1

tubeless, kemudian akan di M OT (M ove Order Transfer) ke bagian Curing.

3.3.1.1.5 Curing Process

Dalam proses produksi ban di PT. FDR curing adalah proses yang dilakukan untuk membentuk atau mencetak ban dengan menggunakan tenaga air dan pemanasan dengan suhu yang tinggi. Proses ini dilakukan setelah melewati tahapan-tahapan proses sebelumnya yaitu mixing, topping, extruding, dan

building. M aterial yang dibutuhkan untuk proses curing

adalah green tire (AM dan AN) yang dibentuk di proses

building. Namun ada dua proses yang dilakukan

sebelum green tire masuk ke mesin curing, yaitu proses

spraying dan gimlate. Setelah melewati dua proses itu

barulah green tire masuk ke proses curing.

Proses produksi di curing ada lima tahapan yaitu : 1. Spraying

Spraying adalah proses pemberian serbuk/talc pada

bagian dalam green tire, proses ini bertujuan agar permukaan bagian dalam green tire tidak lengket saat dipasangkan bledder ataupun air bag pada saat proses curing.

2. Pemanasan

Setelah di spraying, masuk ke proses selanjutnya yaitu proses memanaskan, pada proses ini green

tire diberi udara panas agar serbuk yang sudah

diberikan diproses sebelumnya menempel ke permukaan dalam green tire.

3. Gimlate

Pada proses gimlate, green tire diberi lubang-lubang, proses ini bertujuan untuk menghilangkan / mengeluarkan udara pada green tire.

4. Curing

Di tahap ini ada dua jenis mesin curing yang digunakan yaitu curing dengan menggunakan air

bag dan curing yang menggunakan bledder. Green tire dimasukan ke dalam mesin curing dengan

waktu sekitar 5 menit dan suhu 1600 C. Setelah dimasak, green tire di keluarkan dari mesin dan sudah berbentuk tire (CM dan CN).

5. Final inspection tire

Pada proses ini tire yang sudah melewati proses pendinginan di mesin PCI di periksa, dan dipisahkan antara tire yang masuk kelas A, defect dan reject. Untuk tire kelas A akan langsung

keproses selanjutnya, sedangkan bagi tire yang masuk golongan defect di kembalikan ke bagian

finishing, dan tire yang masuk golongan reject atau scrap langsung dikirim ke WCT atau tempat

pembuangan produk yang reject

Gambar 3.10 Flow chart pembuatan tire diproses curing

Setelah proses final inspection selesai dilakukan, maka dilakukan completion. Completion adalah entri data aktual sesuai data yang ada di lapangan. Tire (CM ) akan di Move Order Transfer (M OT) ke semi finish good.

spraying pemanasa Gimlate

curing Final

3.3.1.2 Proses Produksi Tube

Proses produksi tube atau ban dalam hampir sama seperti proses pembuatan tire, yaitu melalui proses mixing, extruding, dan

curing. Yang membedakan adalah pada proses pembuatan tube

tidak terlalu banyak melakukan M OT. Karena pada proses pembuatan tube tidak terlalu banyak perpindahan material. Berikut ini adalah tahapan-tahapan proses pembuatan tube :

3.3.1.2.1 Straining

Pada proses straning bahan dasar yaitu compound digiling sampai halus di mesin strainer. Yang kemudian dilanjutkan ke proses extruding.

3.3.1.2.2 Extruding

Pada proses extruding, compound diproses di mesin extruding, out put yang dihasilkan dari mesin ini berbentuk seperti selang panjang atau biasa diberi kode EE. Setelah dari mesin extruding dilanjutkan ke proses selanjutnya yaitu proses pendinginan melalui air yang sudah disiapkan di line produksi. Proses selanjutnya adalah pemberian merk dan talc. Pemberian talc bertujuan agar permukaan tube tidak lengket, setelah itu barulah proses pemotongan tube. Di line produksi ini

juga ada penempelan kertas yang bertujuan untuk memudahkan di proses valve setting yang bersifat manual.

3.3.1.2.3 Valve setting

Proses selanjutnya adalah valve setting, ada dua jenis proses penempelan valve yaitu secara manual dan otomatis. Penempelan valve secara manual dilakukan pada tube yang berbahan dasar dari karet alam, sedangkan penempelan secara auto dilakukan pada tube yang berbahan dasar butyl.

3.3.1.2.4 Spilicing

Spilicing (SE) adalah proses penyambungan tube, tube

yang masih terpisah di jepitkan dimesin yang kemudian diberikan tekanan dan energi panas, sehingga tube akan tersambung, lalu dilakukan pengecekan dengan sedikit memberikan udara.

3.3.1.2.5 Curing

Curing adalah proses terakhir pada pembuatan tube,

dimana tube tersebut akan dimasak didalam suatu mesin bernama curing tube. Berbeda dengan tire, tire

dilakukan pemasakan dengan dua cara yang berbeda, yaitu air bag dan bledder. Sedangkan tire hanya dilakukan dalam satu cara, melalui mesin yang bernama

curing tube.

3.3.1.2.6 Final inspection

Setelah berhasil membuat tube dari mesin curing, tube tersebut akan langsung di kirim ke final inspection. Pada final inspection, dilakukan pemompaan pada tube untuk mengisi angin dan dilakukan pemasangan baut (nut) dan washer, kemudian dilakukan pengecekan kondisi tube yang defect dan reject. Barang yang bagus akan di M OT (Move Order Transfer) ke SFG (Semi

Finish Good).

3.3.1.3 Final Inspection

Final inspection adalah proses untuk mengecek kondisi

barang apakah barang tersebut reject atau defect. Defect adalah barang yang masih bisa diperbaiki, sedangkan reject dalah barang yang sudah tidak bisa diperbaiki (scrap).

3.3.1.4 Semi Finish Good

Semi Finish Good adalah proses terakhir pada proses

produksi pembuatan ban yaitu proses packing. Untuk tire dilakukan wrapping (pembungkusan) serta pemberian merek dan stiker (FDR dan Honda) , sedangkan untuk proses tube sebelum

dipacking, tube di vacum (agar angin keluar dari tube), setelah itu

proses pemasangan nut dan washer kemudian tube dilipat, dimasukkan kedalam kotak kecil, kemudian packing.

3.4 Sistem Perencanaan dan Pengendalian Produksi PT. FDR

3.4.1 Pengenalan Umum

Sistem Perancanaan dan Pengendalian Produksi adalah proses untuk merencanakan dan mengendalikan material yang masuk, diolah, dan keluar dari sistem produksi / operasi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, dengan waktu penyerahan yang tepat, serta biaya produksi minimum. Secara garis besar, pekerjaan yang ada dapat kita bagi menjadi dua bagian besar, yaitu : perencanaan produksi, dan pengendalian produksi.

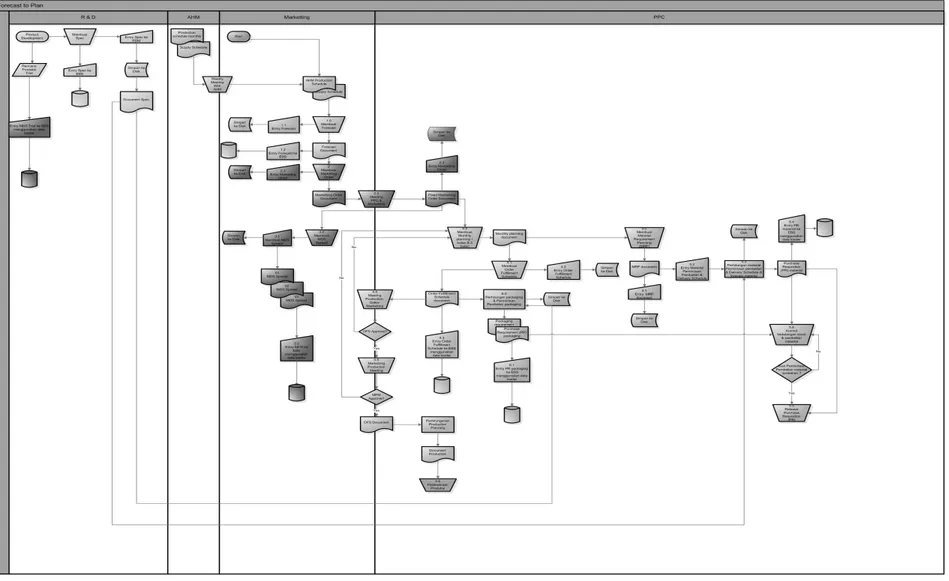

Aktivitas perencanaan dan pengendalian produksi pada PT. FDR dilakukan oleh bagian Planning Control, terdiri dari aktifitas forecasting sampai dengan released job, seperti terlihat pada gambar dibawah ini :

Gambar 3.11 Alur forecast to plan

• Forecasting

Forecasting merupakan kegiatan peramalan permintaan untuk

bulan yang akan datang, yang dilakukan oleh bagian marketing. Sebagian besar forecast bulanan dapat diterima dari luar, seperti

forecast OEM yang diperoleh dari Astra Honda M otor, ataupun

perkiraan permintaan dari distributor. Kegiatan forecasting adalah memverifikasi dan melakukan adjustment atas forecast yang datang, atau bahkan melakukan sendiri forecast permintaan atas data historis,

seasonal factor, analisa pasar, dan lain-lain. Forecast tidak

order, dan sejenisnya. Forecast yang didapat atau dikeluarkan adalah forecast untuk 3 bulan ke depan, yaitu bulan M +1, M+2, dan M +3.

Forecast akan di input ke dalam sistem untuk menunjukkan original forecast yang didapat baik dari AHM maupun dari hasil

perhitungan. Forecast ini kemudian akan dapat dibandingkan dengan

actual sales order yang didapat pada bulan bersangkutan. Forecast

dapat dimasukkan dalam bentuk harian maupun bulanan.

• MDS (Master Demand Schedule)

Master Demand Schedule merupakan jadwal permintaan atau

jadwal pengiriman pesanan, yang secara garis besar terdiri dari

forecast maupun actual sales order. Load M DS adalah proses untuk

mendefinisikan Master Demand Schedule (M DS) dari forecast dan

sales order. M DS akan menggabungkan permintaan dari forecast dan sales order, dimana permintaan dari sales order akan memiliki

prioritas yang lebih tinggi dibandingkan permintaan dari forecast.

• MPS (Master Production Schedule)

Master Production Schedule merupakan jadwal induk produksi,

yang menunjukkan jadwal harian produksi di level Finished Good.

Load M PS adalah proses untuk menerjemahkan Master Demand Schedule. Plan M PS ini harus dibuat sebelum Planning Control

dari pembuatan Plan M PS adalah menentukan M DS mana yang akan di launch dan dibuatkan rencana produksi dalam bentuk Master

Production Schedule.

Setelah Plan M PS dibuat, maka Planning Control akan melakukan proses Launch MPS, yaitu proses perhitungan dan pembuatan M PS secara otomatis oleh sistem dengan mempertimbangkan permintaan yang tertuang dalam M DS, On-hand, dan Safety Stock. M PS akan dilakukan hanya untuk level finished

goods. Hasilnya adalah rekomendasi rencana produksi induk yang

kemudian harus dilakukan pengecekan kembali, apakah rencana tersebut dapat dipenuhi dengan kapasitas yang tersedia.

• MRP(Material Requirement Planning)

Material Requirement Planning (M RP) dilakukan di EBS

dengan menjalankan M RP launch plan, mengeluarkan rekomendasi pengadaan material, baik untuk bahan yang dibeli dan dibuat. Dalam MPS, tidak ada rencana pembelian raw material yang akan dibuat. Akan tetapi, dalam Material Requirement Planning (M RP), rencana pembelian raw material beserta rencana produksi akan dibuat secara otomatis.

Input atas M RP dapat dilakukan melalui setup Plan options,

dengan mempertimbangkan atau meniadakan pertimbangan spesifik

demand (termasuk Trial), onhand, safety stock, outstanding PR/PO,

ataupun job Order sebagai demand atau supply. Proses pembuatan

plan M RP dan launch M RP mirip dengan proses pembuatan plan M PS

dan proses launch M PS. Perbedaannya hanya pada hasil yang

di-generate oleh sistem.

• Perencanaan Kapasitas (CRP)

Capacity Resource Planning merupakan perencanaan kapasitas

dengan basis yang lebih detail daripada RCCP. Agar CRP dapat dilakukan dengan memperhatikan alternate bill dan alternate

resources, maka CRP akan dilakukan dengan sebuah customized report yang dituangkan lebih lanjut dalam functional design.

• Manufacturing Scheduling

MPS dan M RP adalah alat bantu untuk merencanakan produksi. Ketika work order telah dibuat dan telah sampai pada bagian produksi, maka masalah yang dihadapi adalah permasalahan mengenai jadwal dan pengendalian produksi harian yang terperinci dalam rangka menyelesaikan work order yang telah dihasilkan M PS dan M RP. Tools

manufacturing scheduling digunakan untuk mengatur work order yang

• Release Planned Order

Setelah di verifikasi, maka planned order siap di release.

Release planned order bertujuan untuk secara aktual membuat purchase requisition untuk pembelian raw material, atau membuat

perintah produksi dalam bentuk discrete job untuk pembuatan komponen WIP (work in process) atau FG (Finish Goods).

3.4.2 Proses Forecast to Plan yang sedang Berjalan

3.4.2.1 Proses Bisnis yang sedang Berjalan

Proses Forecast to plan merupakan satu kesatuan proses yang terintegrasi antara bagian marketing, Planning Control ,

Material Planning Control (M PC), production, dan purchasing. Document input awal daripada proses forecast to plan adalah document forecast yang dibuat oleh bagian marketing. Setiap

bulannya bagian marketing akan mengadakan sales production

meeting dan menerbitkan Marketing Order (M O). Marketing order kemudian akan menjadi dasar untuk bagian Planning Control untuk membuat perencanaan bulanan. Perencanaan ini

terdari dari rencana 1 bulan ke depan yang dibuat secara detail, serta rencana 3 bulanan yang dibuat hanya berdasarkan kebutuhan kotor. karena setiap bulan biasanya ada perubahan

order dari marketing (karena mengikuti turun-naiknya permintaan produksi), maka apabila ada revisi Marketing Order (MO) harus diserahkan kepada bagian planning control sebelum tanggal 5 setiap bulannya.

Dari input berupa Marketing Order (M O) tersebut, selanjutnya akan diolah oleh Planning Control menjadi Order

Fulfilment Schedule (OFS) yang merupakan perjanjian

pemenuhan kebutuhan produksi yang diminta bagian marketing kepada bagian Planning Control yang akan dibicarakan di dalam

Production Sales Meeting (PSM ) dan Marketing Production Meeting (M PM ). Terdapat dua kali meeting antara bagian Production Planning dan marketing, yaitu sebelum dan sesudah Order Fulfillment Schedule (OFS) dibuat. Production sales meeting adalah pertemuan antara bagian marketing dan Planning Control sebelum Order Fulfilment Schedule (OFS) dibuat,

sedangkan Marketing Production Meeting (M PM) adalah pertemuan sesudah Order Fulfillment Schedule (OFS) dibuat. Tujuan dari diadakannya dua kali meeting tersebut adalah untuk merundingkan demand yang diminta bagian marketing dan

supply yang sanggup di penuhi oleh bagian produksi. Didalam

perundingan akan didapatkan titik temu antara permintaan dan pemenuhan produksi yang akan dituangkan kedalam Order

Fulfillment Schedule (OFS) ataupun revisi Order Fulfillment Schedule (OFS) apabila terjadi perubahan dalam Marketing Production Meeting (M PM ).

Order Fulfillment Schedule (OFS) inilah yang akan

menjadi dasar dari proses selanjutnya. Order Fulfilment Schedule (OFS) akan menjadi dasar perhitungan Material Requirement

Planning (M RP) yang dilakukan oleh bagian Material Control

(M C). Pada proses bisnis PT. FDR perhitungan material

requirement dibedakan menjadi 2 proses, yaitu : perhitungan packaging serta permintaan pembelian packaging dan perhitungan

M RP. Dalam perhitungan packaging, akan diperhitungkan kebutuhan pemakaian packaging dalam setiap produk jadi (finish

goods) yang diproduksi. Adapun pertimbangan dalam perhitungan packaging adalah bahwa kebutuhan packaging hanya dibutuhkan

oleh barang jadi (finish goods) tipe Y (finish goods yang didistribusikan untuk dijual bebas), sedangkan barang jadi (finish

goods) tipe X yang diproduksi untuk AHM tidak memerlukan packaging karena dikirim dalam bentuk setting (tire dan tube).

Setelah dilakukan perhitungan packaging, akan diketahui jumlah kebutuhan packaging yang harus disediakan. Selain daripada perhitungan packaging, Order Fulfilment Schedule (OFS) akan diolah menjadi perhitungan Material Requirement Planning

(M RP). Proses perhitungan M RP yang sekarang berjalan di PT. FDR dilakukan secara manual dengan menggunakan excel

document. Perhitungan material requirement dengan

menggunakan excel dibagi menjadi dua tingkatan, yaitu tingkat

compound & non-compound requirement serta compound breakdown requirement. Setelah didapat hasil perhitungan

kebutuhan, maka selanjutnya akan dilakukan prosedur pembelian

material oleh bagian purchasing. Bagian Material Control (M C)

akan melakukan control kedatangan material dan apabila diperlukan, bagian Material Control (M C) akan melakukan perencanaan pembelian material tambahan untuk selanjutnya dibuatkan prosedur pembelian.

Selanjutnya apabila telah dilakukan perhitungan material, tugas bagian Production Control selanjutnya adalah membuat perencanaan produksi yang akan diserahkan kepada bagian produksi. Perencanaan produksi dibuat berdasarkan Order

Fulfilment Schedule (OFS) yang telah disetujui oleh bagian marketing dan Production Control . Setelah perencanaan

produksi selesai dibuat, akan diserahkan kepada bagian produksi untuk dilakukan prosedur pelaksanaan produksi. Belum selesai sampai pada perencanaan produksi saja, bagian Planning

berjalan. Apabila diperlukan, maka akan dilakukan over tim e untuk memenuhi kebutuhan produksi yang akan dikoordinasikan dengan seksi – seksi yang terkait.

3.4.2.1.1 Forecast to Plan

Penjelasan :

Proses forecasting dimulai oleh bagian marketing dengan memasukkan data

forecast item finish goods ke dalam sistem, yang dimana data forecast dibuat

berdasarkan jadwal produksi AHM dan estimasi jumlah permintaan finish

goods. Lalu data forecast dientri untuk disimpan, dan dokumen forecast

akan dientri ke sistem yaitu EBS dengan menggunakan data-loader. Sebagai tambahan, data forecast dari AHM berisi tentang estimasi produk yang akan dipesan di 3 bulan ke depan, dimana estimasi dibuat dengan melihat dari data-data penjualan dari bulan-bulan sebelumnya untuk melihat produk mana yang lebih laku di pasar sehingga akan dibuat lebih di bulan berikutnya untuk memenuhi permintaan pasar, serta dengan adanya survei-survei lokasi dari pemakaian motor di lokasi-lokasi tertentu.

Forecast yang telah dibuat digunakan untuk perencanaan agregat (MDS)

agar skenario produksi dapat mengantisispasi fluktuasi permintaan. Apalagi keadaan PT. FDR yang tipe produksinya adalah make-to-stock.

Forecast dibuat oleh divisi marketing karena bagian marketing yang

3.4.2.1.2 MDS

Penjelasan :

Master Demand Schedule (M DS) di buat berdasarkan Marketing Order (M O) selanjutnya akan diolah oleh Planning Control

menjadi Master Demand Schedule (M DS). Master Demand

Schedule (M DS) akan menggabungkan permintaan dari forecas t

dan sales order, dimana permintaan dari sales order akan memiliki prioritas yang lebih tinggi dibandingkan permintaan dari forecast. Berdasarkan Marketing Order bagian Planning

Control akan membuat 3 (tiga) document Master Demand Schedule, dimana ke 3 (tiga) document tersebut akan disimpan

oleh bagian marketing, bagian Material Planning Control (M PC) dan bagian Planning Control. Master Demand Schedule yang telah dibuat oleh bagian Planning Control akan di input kedalam sistem EBS dengan menngunakan data Loader.

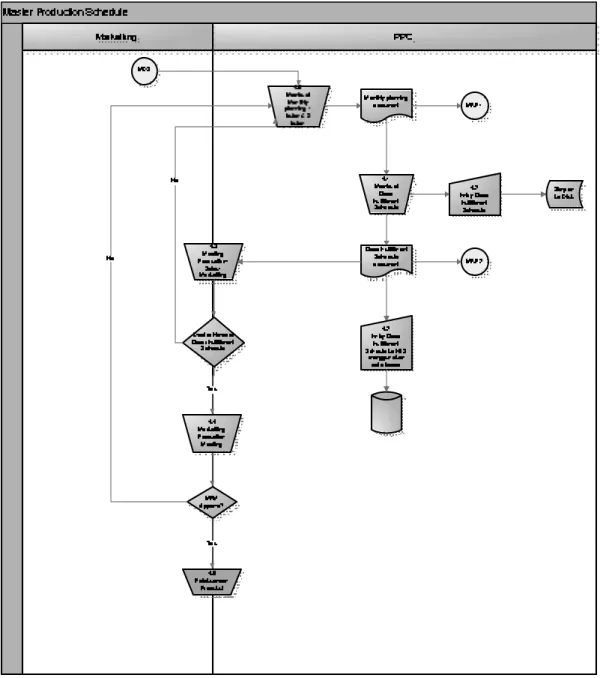

3.4.2.1.3 MPS

Penjelasan :

Berdasarkan Master Demand Schedule (M DS) akan di buat perencanaan bulanan (monthly planning document ) yang terdari dari rencana 1 bulan ke depan yang dibuat secara detail, serta rencana 3 bulanan yang dibuat hanya berdasarkan kebutuhan kotor. Monthly planning document akan digunakan dalam proses menetukan Material Requirement Planning (M RP), selain itu

monthy planning document juga digunakan untuk oleh Planning Control untuk membuat Order Fulfilment Schedule (OFS) yang

merupakan perjanjian pemenuhan kebutuhan produksi yang diminta bagian marketing kepada bagian Planning Control.

Order Fulfilment Schedule (OFS) kemudian akan di input

kedalam excel dan juga ke dalam sistem EBS. Order Fulfillment

Shedule (OFS) akan menjadi dasar perhitungan Material Requirement Planning (M RP) yang dilakukan oleh bagian Material Control (M C). Pada proses bisnis PT. FDR perhitungan material requirement dibedakan menjadi 2 proses, yaitu :

perhitungan packaging serta permintaan pembelian packaging. Terdapat dua kali meeting antara bagian Production Planning dan marketing, yaitu sebelum dan sesudah Order Fulfillment

Schedule (OFS) dibuat. Production sales meeting adalah

pertemuan antara bagian marketing dan planning control sebelum Order Fulfilment Schedule (OFS) dibuat, sedangkan

Marketing Production Meeting (MPM ) adalah pertemuan

sesudah Order Fulfillment Schedule (OFS) dibuat. Tujuan dari diadakannya dua kali meeting tersebut adalah untuk merundingkan demand yang diminta bagian marketing dan

supply yang sanggup di penuhi oleh bagian produksi. Didalam

perundingan akan didapatkan titik temu antara permintaan dan pemenuhan produksi yang akan dituangkan kedalam Order

Fulfillment Schedule (OFS) ataupun revisi Order Fulfillment Schedule (OFS) apabila terjadi perubahan dalam Marketing Production Meeting (M PM ).

3.4.2.1.4 MRP

Penjelasan :

Material Requirement Planning (M RP) di buat berdasarkan Material Production Schedule (M PS). perhitungan packaging, Order Fulfilment Schedule (OFS) akan diolah menjadi perhitungan Material Requirement Planning (M RP) yang kemudian hasil perhitungan tersebut akan di simpan

kedalam excel (karena sistem masih berjalan secara manual) yang kemudian akan dipakai untuk menjadi dasar untuk membuat purchase

requisition, purchase requsition yang dibuat berdasarkan perhitungan

permintaan material dan pembelian material kemudian akan di input kedalam sistem EBS, sedangkan document purchase requsition akan di berikan kepada bagian purchasing untuk kemudian di buatkan menjadi

purchase order. Selain itu purchase requisition juga digunakan untuk

melakukan pengecekan kedatangan stock dan pembelian barang, hal ini dilakukan agar kebutuhan akan material selalu tercukupi sehingga perlu adanya monitoring terhadap kedatangan material. Sedangkan Perhitungan

packaging dan permintaan pembelian packaging akan menghasilkan 2

(document) document yaitu packaging requirement, dan purchase

requisition packaging yang kemudian akan di input kedalam sistem EBS.

Ke 2 (dua) document tersebut juga akan digunakan untuk melakukan pegecekan kedatangan stock dan pembelian.

3.4.2.1.4.1 Fokus Sistem perencanaan dan pengendalian produksi PT. FDR pada proses MRP

Persediaan adalah idle resources yang menunggu proses lebih lanjut. Artinya, keberadaan sumber daya tersebut menunggu proses lebih lanjut pada sistem manufaktur serta pemasaran pada sistem distribusi. 3 bentuk persediaan pada sistem manufaktur adalah :

• Bahan baku (raw material)

• Barang setengah jadi (Work in process) • Barang jadi (finish goods)

Pada sistem manufaktur PT. FDR, terdapat hubungan langsung antara tingkat persediaan, jadwal produksi serta permintaan konsumen. Untuk itu diperlukan perencanaan dan pengendalian persediaan yang efektif dan efisien. Teknik perencanaan kebutuhan material (Material Requirement Planning) digunakan untuk merencanakan dan mengendalikan item barang – barang yang bersifat saling ketergantungan (dependent) dengan item – item pada tingkat yang lebih tinggi. Kebutuhan saling

ketergantungan barang tersebut terjadi karena adanya hubungan pemakaian item – item tersebut dalam memproduksi barang – barang lain seperti bahan baku dan komponen assembling yang akan menghasilkan sebuah barang jadi (finish goods).

Gambar diatas menunjukan hubungan antara perencanaan produksi dan proses penjadwalan serta hubungannya dengan peran M RP. Salah satu trigger daripada M RP sendiri adalah M PS (Master Production

Schedule) yang memberikan jadwal informasi tentang

produk – produk yang harus dihasilkan pada level

finish goods. Untuk kebutuhan pemenuhan jadwal

produksi tersebut, banyak item barang-barang sub

assembling yang harus di buat (item to Make) atau

dibeli (item to Buy). Jadi secara kesimpulan, M RP menggunakan M PS sebagai sumber untuk mengestimasi kebutuhan – kebutuhan akan komponen-komponen dari suatu produk.

Sistem M RP memiliki beberapa kemampuan utama yang menjadi ciri khas daripada sistem tersebut. Antara lain :

1. Penentuan kebutuhan yang tepat

2. M enentukan kebutuhan minimal untuk setiap rencana pemesanan

4. Penjadwalan ulang atau pembatalan untuk sebuah jadwal yang sudah direncanakan

3.4.2.1.4.1.1 Input Sistem Material

Requirement Planning

Adapun input dari sebuah sistem M RP

adalah :

1. MPS

MPS (Master production schedule) adalah penjadwalan penyediaan barang pada level finish goods, artinya M PS merupakan pemicu utama daripada sistem M RP itu sendiri. Tanpa adanya input MPS, maka sistem M RP tidak bisa berjalan.

2. Catatan inventory

Catatan persediaan merupakan hal lain yang sama pentingnya dengan M PS. Dalam prosesnya sistem M RP perlu untuk membaca jumlah persediaan on

hand yang dimiliki, tingkat level persediaan, dan catatan – catatan tentang persediaan lainnya.

3. BOM (struktur produk)

Struktur produk adalah data yang akan diolah didalam M RP. Jika input struktur produk tidak sesuai dengan proses manufaktur maka akan mengakibatkan perencanaan persediaan dan produksi yang salah. Dampak dari hal ini adalah kesalahan dalam menyediakan barang – barang yang diperlukan dalam sebuah proses produksi.

3.4.2.1.4.1.2 Output sistem Material

Requirement Planning

Adapun output dari sebuah sistem M RP adalah :

1. Jadwal pemesanan yang harus dilakukan atau direncanakan baik itu dari supplier ataupun dari pabrik itu sendiri.

2. M emberikan suggestion apabila diperlukan penjadwalan ulang

3. M emberikan suggestion untuk pembatalan atau penambahan pesanan

4. M emberikan indikasi tentang keadaan persediaan saat ini.

3.4.2.1.4.1.3 Tahapan Pengolahan Material Requirement Planning

Adapun tahapan-tahapan dalam pengolah M RP adalah :

1. Netting

Netting merupakan proses

perhitungan kebutuhan bersih (net

requirement) yang besarnya

merupakan selisih antara kebutuhan kotor (gross requirement) dengan jadwal penerimaan persediaan (schedule order receipt) dan

persediaan awal yang tersedia (beginning inventory)

2. Lotting

Lotting merupakan suatu proses

untuk menentukan besarnya jumlah pesanan optimal untuk setiap item secara individual didasarkan pada hasil perhitungan kebutuhan bersih yang telah dilakukan dari proses

netting

3. Offsetting

Offsetting merupakan proses yang

bertujuan menentukan saat yang tepat untuk melakukan pemesanan dalam memenuhi kebutuhan bersih.

4. Explossion

Explossion merupakan proses

perhitungan kebutuhan kotor untuk

item pada level yang lebih bawah.

pemesanan item-item produk pada level yang lebih atas.

3.4.2.1.4.1.4 Faktor yang

Mempengaruhi Penerapan MRP

Adapun faktor-faktor yang mempengaruhi Penerapan M RP adalah :

1. Struktur produk

Faktor struktur produk sangat berpengaruh pada sistem M RP. Pada sebuah proses manufaktur, struktur produk dari level finish goods sampai dengan raw material merupakan sebuah rangkaian yang saling berketergantungan, baik itu item produk yang harus dibeli (to

buy) atau item produk yang harus dibuat

(to make). Karena panjangnya sebuah proses manufaktur, maka agak sulit untuk membuat sebuah struktur produk utuh dari level finish goods sampai dengan

diperhatikan, karena tanpa input yang baik pada sistem M RP, output yang dihasilkan pun akan tidak valid untuk digunakan.

2. Ukuran LOT

Dalam sebuah proses manufaktur, setiap proses produksi harus diusahakan seefektif dan seefisien mungkin, oleh karena itu digunakan penentuan ukuran

Lot per produk. Dalam menentukan

ukuran lot sebuah item barang, sangat tergantung pada proses manufaktur itu sendiri, tergantung kepada sistem produksi yang berjalan di manufaktur tersebut. Oleh karena itu pendefinisian ukuran lot harus dilakukan sesuai dengan standar kerja yang ada.

3. Lead time berubah – ubah

Hal lain yang memperngaruhi M RP

adalah lead time. Dalam menyediakan

perlu memperhatikan lead time dari masing – masing item yang ada. M aksudnya adalah kita perlu mengetahui

lead time yang dibutuhkan oleh sebuah

item barang dari mulai proses pemesanan hingga barang diterima di gudang dan siap untuk digunakan. Seringkali lead

time dari sebuah item berubah – ubah

tergantung daripada keadaan dan situasi dari supplier/ vendor. Karena lead time yang sering kali berubah – ubah dan bervariasi, maka data pun harus up to

date.

3.4.2.2 Aplikasi

M odul Forecast to Plan pada PT. FDR menggunakan 2 (dua) buah sistem informasi yang masing-masing mempunyai beban kerja yang berbeda sesuai dengan kebutuhan dalam proses bisnis yang ada. Penjelasan atas dua sistem informasi tersebut dibahas seperti di bawah ini: