LAPORAN KERJA PRAKTEK

Dinas Urea I A

PT. PUPUK KUJANG CIKAMPEK (PERSERO)

CIKAMPEK – JAWA BARAT

Disusun Oleh : Ari Widiyanti (2009430046)

Revika Nurbayani Syabaan (2009430070)

TEKNIK KIMIA

UNIVERSITA MUHAMMADIYAH JAKARTA JAKARTA

i

LEMBAR PENGESAHAN KERJA PRAKTEK

Tanggapan /catatan :

Praktikan/ NIM : Ari Widiyanti / 2009430046

Revika Nurbayani Syabaan / 2009430070 Tempat Praktek : PT. Pupuk Kujang, Cikampek

Mulai Praktek : 2 April 2012 Selesai Praktek : 2 Mei 2012

Tugas Khusus : EVALUASI KINERJA REAKTOR UREA DC-101

Telah diperiksa dan disetujui oleh :

Pembimbing Lapangan, Dosen Pembimbing,

(Ervi Bukti Bakti, S.T.) (Alvika Meta Sari, S.T, MChemEng)

Koordinator Kerja Praktek

ii

iii

ABSTRAK

PT . Pupuk Kujang adalah sebuah BUMN yang didirikan pada tanggal 9 Juni 1975, pendirian PT. Pupuk Kujang mulai berproduksi secara komersial pada tanggal 1 April 1979 yang terletak di desa Dawuan Cikampek Jawa Barat.

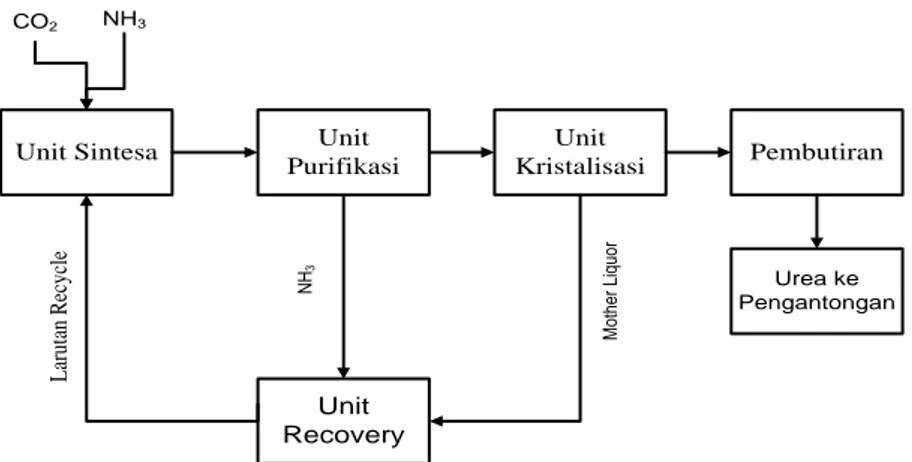

Bahan yang digunakan untuk memproduksi urea yaitu amonia cair dan gas karbondioksida. Proses yang dipakai dalam pembuatan urea adalah proses Mitsui Toatsu Total Recycle C Improved yang terdiri dari empat buah seksi yaitu: seksi sintesa, seksi purifikasi, seksi recovery, seksi kristalisasi dan pembutiran. Produk urea yang dihasilkan mempunyai kandungan Nitrogen sebesar 46% yang dipasarkan ke dalam negeri dan ke luar negeri. Kapasitas total pabrik amonia adalah sebesar 1.000 ton/hari dan pabrik urea 1.725 ton/hari.

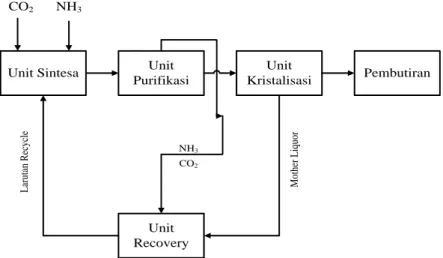

Reaksi sintesa urea terjadi di Reaktor (DC-101), dekomposisi urea terjadi pada High Pressure Decomposser 201), Low Pressure Decomposser (DA-202), dan Gas Separator (DA-203). Recovery gas hasil dekomposisi urea terjadi di High Pressure Absorber Cooler (EA-401), High Pressure Absorber (DA-401), Low Pressure Absorber (DA-402), dan Off Gas Absorber (DA-403). Sedangkan pembutiran terjadi di Crystallizer (FA-201) dan Prilling Tower.

Sebagai penunjang operasi, Dinas Operasi PT. Pupuk Kujang Cikampek memiliki Unit Utilitas yang bertugas menyediakan bahan-bahan pembantu dalam proses seperti unit penyedia air, unit pembangkit steam, unit penyedia udara tekan, distribisu listrik, unit pengolahan limbah cair, dan lain-lain.

Untuk meningkatkan efisiensi dan pengendalian mutu produk yang dihasilkan PT. Pupuk Kujang menyediakan laboratorium quality control di setiap dinasnya agar produk yang dihasilkan sesuai dengan spesifikasi yang diinginkan.

iv

KATA PENGANTAR

Puji syukur Alhamdulillah, kami panjatkan kepada Allah SWT, atas segala rahmat dan karunia-Nya sehingga dapat menyelesaikan Laporan Praktek Kerja di PT. Pupuk Kujang, Cikampek, Jawa Barat sebagai salah satu syarat untuk menyelesaikan studi di Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta.

Pada kesempatan ini, kami ingin menyampaikan rasa terima kasih yang sebesar-besarnya atas bimbingan, bantuan, dukungan dan dorongan semangat yang diberikan hingga terselesaikannya laporan kerja praktek ini. Rasa terimakasih kami haturkan kepada:

1. Allah SWT yang telah berperan besar atas segala keridhoan-Nya memperlancar proses Kerja Praktek kami.

2. Orang tua kami yang telah memberikan dukungan material dan spiritual yang tiada batasnya.

3. Ibu Dr. Ir. Ismiyati, M.T selaku Ketua Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta.

4. Ibu Ir. Hartini HS selaku koordinator Kerja Praktek Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta.

5. Bapak Ir. Syamsudin dan Drs. Adiwarna selaku dosen Pembimbing Akademis Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta. 6. Ibu Alvika Meta Sari, S.T, MChemEng selaku dosen pembimbing Kerja

Praktek Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta.

7. Bapak H. Oday Sadar selaku Kepala Bagian Unit Urea 1A PT. Pupuk Kujang, Cikampek, Jawa Barat.

8. Bapak Ervi Bukti Bakti, S.T, selaku pembimbing Kerja Praktek di PT. Pupuk Kujang, Cikampek, Jawa Barat.

9. Widya Eria Pratiwi, Selvera Handayani, Indra Permana (Universitas Pasundan), Sangga dan Sabda (Universitas Negeri Solo), teman-teman

v

seperjuangan selama Kerja Praktek di PT Pupuk Kujang, Cikampek, Jawa Barat.

10. Teman-teman seangkatan Chemeng04 (angkatan 2009) di Universitas Muhammadiyah Jakarta.

11. Serta semua pihak, dengan tidak mengurangi rasa terima kasih, yang tidak dapat disebutkan satu per satu.

Dalam laporan ini masih banyak terdapat kekurangan, oleh karena itu saran dan kritik sangat kami harapkan dan hargai. Semoga laporan ini dapat memberikan kontribusi kepada pembaca dan semua pihak.

Jakarta, 27 April 2012

vi

DAFTAR ISI

LEMBAR PENGESAHAN KERJA PRAKTEK ... i

LEMBAR PERSETUJUAN DOSEN PENGUJI ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

INTISARI ... Error! Bookmark not defined. BAB I ... 1

PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Sejarah Pabrik PT. Pupuk Kujang ... 2

1.3 Lay-out Pabrik ... Error! Bookmark not defined. 1.4 Unit-Unit Produksi ... 4

1.4.1 Unit Utilitas ... 11

1.4.2 Unit Urea ... 11

1.4.3 Unit Amoniak ... 12

1.4.4 Unit Pengantongan ... 14

1.5 Bahan Baku, Produk, dan Pemasaran ProdukError! Bookmark not defined. 1.5.1 Bahan Baku ... 4 1.5.2 Produk... Error! Bookmark not defined. 1.5.3 Pemasaran Produk ... Error! Bookmark not defined. 1.6 Organisasi Perusahaan ... Error! Bookmark not defined.

vii

1.6.1 Struktur dan Job Deskripsi PekerjaanError! Bookmark not defined.

1.6.2 Visi dan Misi Perusahaan ... Error! Bookmark not defined. 1.6.3 Fasilitas Penunjang ... Error! Bookmark not defined. 1.6.4 Jumlah dan Pendidikan Karyawan di Tiap Bagian ... Error!

Bookmark not defined.

1.6.5 Kesehatan dan Keselamatan KerjaError! Bookmark not

defined. BAB II ... 17 TINJAUAN PUSTAKA ... 17 2.1 Bahan Baku ... 17 2.1.1 Amonia ... 17 2.1.2 Karbondioksida ... 17

2.2 Proses Pabrik Amonia ... 18

2.2.1 Unit Pemurnian Gas Alam ... 20

2.2.2 Unit Pembuatan Gas Sintesa ... 23

2.2.3 Unit Pemurnian Gas Sintesa ... 28

2.2.4 Unit Sintesa Amonia ... 34

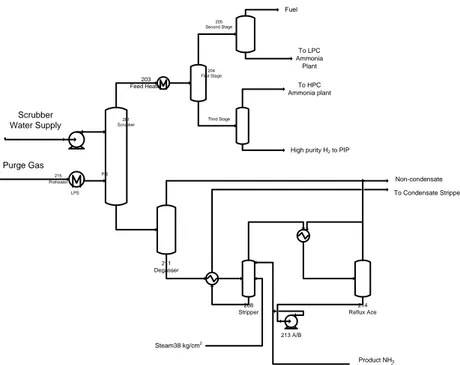

2.2.5 Unit Pemurnian dan Refrigerasi Amonia ... 38

2.2.6 Unit Hydrogen Recovery dan Purge Gas Recovery (HRU dan PGRU) ... 42

2.3 Reaksi Pembuatan Urea ... 43

2.3.1 Mekanisme Reaksi Pembuatan Urea ... 44

2.3.2 Faktor-faktor yang Mempengaruhi Pembuatan Urea ... 46

2.4 Produk Utama yang Dihasilkan ... 49

viii

2.4.2 Sifat-sifat Kimia dan Fisika Urea ... 49

2.4 Pengembangan Proses Industri ... 50

BAB III ... 55 DESKRIPSI PROSES ... 55 3.1 Persiapan Bahan ... 55 3.1.1 Amonia Cair ... 55 3.1.2 Gas Karbondioksida ... 56 3.2 Tahapan Proses ... 56 3.2.1 Unit Sintesa ... 58 3.2.2 Unit Purifikasi ... 62 3.2.3 Unit Recovery ... 67

3.2.4 Unit Kristalisasi dan Pembutiran ... 70

3.3 Pengantongan ... 73

3.3.1 Sistem Pengelolaan Urea Curah ... 73

3.3.2 Sistem pengantongan Urea ... 74

3.3.3 Sistem Pengelolaan Urea Kantong ... 74

BAB IV ... 75

SPESIFIKASI ALAT ... 75

4.1 Spesifikasi Alat ... 75

4.1.1 Spesifikasi Alat Pada Unit Sintesa ... 75

4.1.2 Spesifikasi Alat Pada Unit Purifikasi ... 85

4.1.3 Spesifikasi Alat Pada Unit Recovery ... 92

4.1.4 Spesifikasi Alat Pada Unit Kristalisasi ... 101

BAB V ... 108

ix

5.1 UTILITAS ... 108

5.1.1 Unit Penyediaan Air ... 108

5.1.2 Pengolahan Air ... 109

5.1.3 Unit Pengolahan Air Pendingin (Cooling Water Treatment) .. 113

5.1.4 Pengolahan Air Umpan Ketel (Boiler Feed Water) ... 115

5.1.5 Unit Pembangkit Uap Air bertekanan (Steam) ... 122

5.1.6 Plant Air dan Instrument Air ... 125

5.1.7 Unit Penyediaan Tenaga Listrik ... 128

5.2 Pengolahan Limbah ... 130

5.2.1 Jenis dan Sumber Limbah ... 130

BAB VI ... 134

KESIMPULAN DAN SARAN ... 134

6.1 Kesimpulan ... 134

6.2 Saran ... 135

x

DAFTAR TABEL

Tabel I. 1 Komposisi Sumber Gas Alam Untuk Bahan Baku ... 5

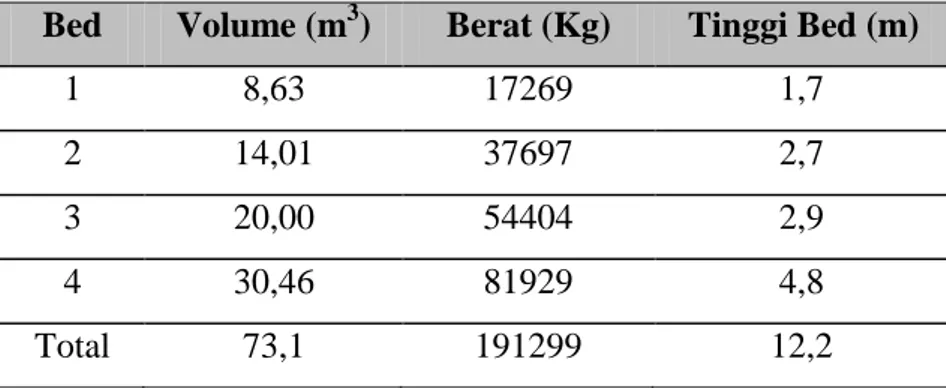

Tabel I. 2 Data Katalis ... 9

Tabel I. 3 Komposisi Larutan Benfield ... 10

Tabel II. 1 Karakteristik Amonia ... 19

Tabel II. 2 Komposisi Gas Alam yang Masuk Ke Pabrik ... 20

Tabel II. 3 Karakteristik Bed pada ammonium Converter ... 37

Tabel II. 4 Sifat Fisik Urea ... 50

Tabel V. 1 Karakteristik Air Umpan Pabrik dan Air Sanitasi ... 113

Tabel V. 2 Karakteristik Air Umpan Pabrik dan Air Pendingin ... 115

xi

DAFTAR GAMBAR

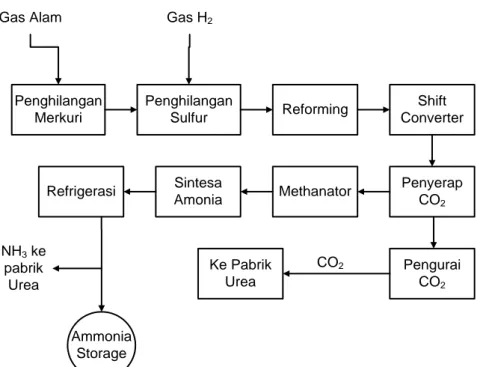

Gambar 2. 1 Diagram Alir Pembuatan Amonia ... 20

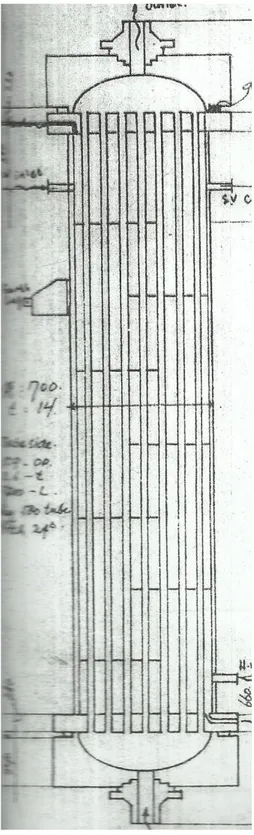

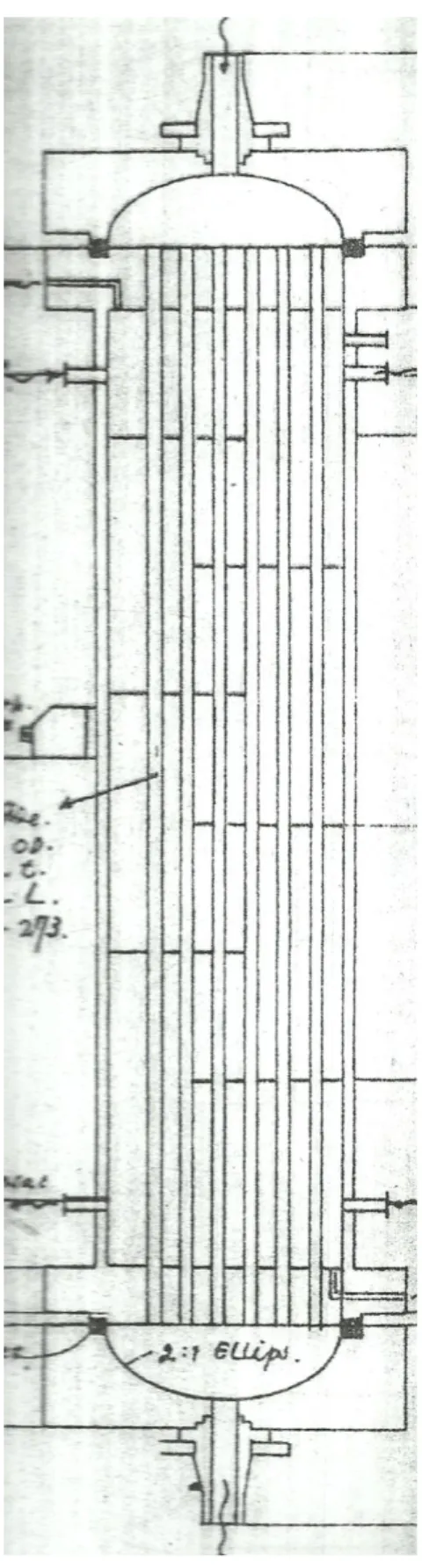

Gambar 2. 2 CO2 Absorber ... 32

Gambar 2. 3 CO2 Stripper ... 33

Gambar 2. 4 Methanator ... 33

Gambar 2. 5 Diagram Alir Unit PGRU ... 43

Gambar 2. 6 Blok Diagram Partial Recycle Process ... 51

Gambar 2. 7 Diagram Alir Total Recycle Process ... 52

Gambar 3. 1 Diagram Unit Purifikasi ... 67

Gambar 5. 1 Water Treatment Process ... 115

Gambar 5. 2 Proses Demineralisasi ... 119

Gambar 5. 3 Deaerator ... 120

Gambar 5. 4 Blok Diagram Pengolahan Air di PT. Pupuk Kujang ... 121

Gambar 5. 5 Dryer 2006-L ... 128

Gambar 5. 6Sumber dan Jenis Air Buangan Pabrik ... 131

Gambar 5. 7 Unit Oil Separator (2403-L) ... 133

xii

1

BAB I

PENDAHULUAN

1.1 Latar BelakangPada tahun 60-an, pemerintah mencanangkan pelaksanaan program peningkatan produksi pertanian di dalam usaha swasembada pangan, selain itu sesuai dengan pasal 33 UUD 1945 yang berbunyi, “Kekayaan alam dimanfaatkan sebesar-besarnya untuk kemakmuran rakyat”.

Pada tahun 1963 didirikan pabrik pupuk pertama yaitu pabrik pupuk Sriwijaya I (PUSRI I), sebagai bahan bakunya adalah gas alam dengan kapasitas terpasang 100.000 ton/ tahun, karena produksi PUSRI I tidak mencukupi konsumsi pupuk di Indonesia serta faktor-faktor lainnya yaitu gas alam lain yang belum dimanfaatkan, untuk tambahan devisa negara (ekspor) dan untuk menanggulangi pengangguran maka perlu didirikan pabrik-pabrik pupuk di Indonesia.

PT. Pupuk Kujang berlokasi di Kelurahan Dawuan, Kecamatan Cikampek, Kabupaten Karawang, Propinsi Jawa Barat, pemilihan lokasi ini berdasarkan atas pertimbangan-pertimbangan:

- Dekat dengan sumber bahan baku gas alam di Cimalaya - Dekat dengan sumber air tawar Sungai Citarum, Curug - Dekat dengan sumber tenaga listrik Jatiluhur

- Tersedianya sarana transportasi darat

- Berada di tengah-tengah daerah pemasaran pupuk

Proses pembuatan pupuk urea di PT. Pupuk Kujang adalah proses continue sehingga lay-out disusun sedemikian rupa dengan pertimbangan untuk memudahkan jalannya proses produksi. Di samping itu juga untuk memudahkan keluar masuknya kendaraan baik kendaraan berat ataupun kendaraan ringan sebab untuk perbaikan perlu peralatan berat seperti derek fork lift dan sebagainya. Unit pengantongan diletakkan di bagian depan. Hal ini dimaksudkan untuk pengolahan

2

air buangan diatur sedemikian rupa sehingga air yang keluar dari lingkungan pabrik dianggap tidak membahayakan.

Luas pabrik PT Pupuk Kujang yaitu kurang lebih 350 ha, yang terbagi menjadi:

1. Daerah pabrik seluas : 60 ha

2. Daerah perumahan seluas : 60 ha

3. Daerah penunjang dan lain-lain : 230 ha

Jumlah : 350 ha

Pemilihan tata letak pabrik lay-out pabrik dirancang dengan tujuan : 1. Pengolahan pabrik dapat efisien.

2. Memudahkan penanggulangan bahaya, ledakan, dan kebocoran gas. 3. Mencegah polusi udara dan suara.

4. Memudahkan jalan masuk dan keluar kendaraan di area pabrik.

1.2 Maksud dan Tujuan Pendirian Pabrik

Tujuan didirikannya Perusahaan adalah untuk turut melaksanakan dan menunjang kebijakan serta program pemerintah di bidang ekonomi dan Pembangunan Nasional pada umumnya dan khususnya dibidang industri pupuk dan industri kimia lainnya. Untuk mencapai tujuan tersebut diatas, Perusahaan menjalankan kegiatan usaha dibidang:

a. Mengolah bahan-bahan mentah menjadi bahan-bahan pokok yang diperlukan guna pembuatan pupuk dan bahan-bahan kimia lainnya, serta mengolah bahan pokok tersebut menjadi berbagai jenis pupuk dan hasil barang kimia lainnya. b. Menyelenggarakan pemberian jasa study penelitian, pengembangan,

engineering, pergudangan, angkutan dan expedisi, pengoperasian pabrik, konstruksi, manajemen, pemeliharaan, latihan & pendidikan, konsultansi dan jasa teknik lainnya dalam sektor pupuk serta industri kimia lainnya.

c. Menyelenggarakan kegiatan distribusi dan perdagangan, baik dalam maupun luar negeri yang berhubungan dengan produk-produk tersebut diatas dan produk-produk lainnya.

3

1.3 Sejarah Pabrik PT. Pupuk Kujang

Dengan ditemukannya beberapa sumber gas alam dan minyak bumi pada tahun 1969 di Jatibarang (Cirebon Selatan) dan lepas patai Cilamaya (Kabupaten Karawang), bagian utara Jawa Barat, maka timbul gagasan untuk mendirikan pabrik pupuk urea di Jawa Barat.

Untuk melaksanakan proyek pupuk di Jawa Barat tersebut, pada tahun 1973 pemerintah menunjuk Direktorat Pertambangan, oleh pertambangan wewenang pelaksanaan proyek tersebut dilimpahkan kepada Pertamina dan BEICIP. BEICIP yang merupakan sebuah perusahaan Perancis sebagi konsultan untuk meneliti kemungkinan pembangunan sebuah pabrik pupuk di Jawa Barat. Tim teknis dibentuk dan langkah-langkah selanjutnya diambil oleh pertamina dengan menentukan Jatibarang (Balongan) sebagai lokasi proyek.

Dewan komisaris diduduki oleh wakil-wakil dari Direktorat Perindustrian dan Direktorat Keuangan yang bertujuan untuk memberi pengawasan yang lebih baik terhadap segala kebijakan direksi karena adanya kewajiban untuk membayar kembali hutang kepada luar negeri.

Sumber biaya untuk pembangunan pabrik ini diperoleh dari Pemerintah Iran sebesar US$ 200 juta untuk pembelian mesin-mesin dan pipa-pipa gas. Sedangkan biaya konstruksi diperoleh dari dalam negeri yaitu dari pemerintah sebagai Penyertaan Modal Pemerintah (PMP). Perjanjian pinjaman dengan pemerintah Iran ditandatangani pada tanggal 9 Maret 1975 dan mulai berlaku pada tanggal 24 Desember 1975.

Sebagai hasil tender internasional terbatas yang dilaksanakan pada tanggal 30 Mei 1975, telah dipilih oleh pemerintah Indonesia :

1. Kellog Overseas Corporation dari Amerika Serikat dengan tugas-tugas

engineering, design, procurement, start up, untuk pabrik amoniak dan

utilitas.

2. Toyo Engineering Corporation dari Jepang dengan tugas-tugas engineering,

4

Pengembangan pabrik Pupuk Kujang dimulai pada awal Juli 1976. Bulan Oktober flushing dan start up sudah bisa dilakukan dan beberapa unit pabrik sehingga pada tanggal 17 November 1978 pabrik amonia sudah menghasilkan produksi yang pertama. Pada tahun 12 Desember 1978 pabrik Pupuk Kujang diresmikan oleh Presiden Soeharto dan pada tanggal 1 April 1979 Pupuk Kujang mulai beroperasi secara komersial.

1.4 Produk dan Kapasitas Pabrik

PT. Pupuk Kujang merupakan industri yang menghasilkan pupuk urea sebagai hasil utama, selain itu juga menghasilkan amonia dan CO sebagai produk samping untuk memenuhi kebutuhan anak perusahaan PT. Pupuk Kujang.

PT.Pupuk Kujang mulai berproduksi dengan kapasitas terpasang sebagai berikut :

- 1000 ton/hari (330.000 ton/tahun) pabrik amonia. - 1725 ton/hari (570.000 ton/tahun) pabrik urea. - 30 ton/hari (9.900 ton/tahun) hasil samping amonia.

1.5 Bahan Baku dan Proses 1.5.1 Bahan Baku

PT. Pupuk Kujang Cikampek sebagai suatu pabrik yang memproduksi pupuk urea membutuhkan bahan baku utama, yakni gas alam, air, dan udara. Bahan baku tersebut akan dimanfaatkan oleh unit utilitas, unit ammonia, dan unit urea. Unit ammonia menghasilkan ammonia dan karbon dioksida yang memerlukan bahan baku berupa gas alam, udara, dan air. Unit Urea menghasilkan urea dalam bentuk butiran (prill) yang memerlukan bahan baku berupa ammonia dan karbon dioksida yang dihasilkan dari unit ammonia.

1.5.1.1 Bahan Baku Utama

Bahan baku yang digunakan di PT. Pupuk Kujang dalam proses produksi amonia dan urea adalah gas alam, uap air, dan udara.

5

1. Gas Alam

Melalui pertamina gas alam diperoleh dari tiga sumber, yaitu Offshore Arco, Laut Paragi di lepas pantai Cilamaya sekitar 70 km dari kawasan pabrik dan sumber gas alam di Mundu Kabupaten Indramayu.

Tabel I. 1 Komposisi Sumber Gas Alam Untuk Bahan Baku

Komponen Komposisi Minimal (% mol) Maksimal (% mol) Normal (% mol) N2 1,00 1,50 1,25 CO2 1,00 5,00 3,00 CH4 70,00 90,00 88,36 C2H6 1,00 12,00 5,00 C3H8 0,75 1,2 2,00 i-C4H10 0,10 2,00 0,24 n-C4H10 0,10 2,20 0,20 i-C5H12 0,02 0,60 0,07 n-C5H12 0,01 0,30 0,04 C6H14 0,01 0,1 0,03 C7H16 0,01 0,1 0,06 S (organik) - 5.10-4 5.10-4 S (sebagai H2S) - 30.10-4 30.10-4 Hg - 2,5.10-7 2,5.10-7

Sumber : Proses Engineering, PT. Pupuk Kujang, 2010

Untuk penyediaan gas alam telah dipasang pipa bawah tanah sepanjang 114 km dengan diameter 24 inch, serta digunakan kompresor, sedangkan stasiun meterannya dibangun di dekat kawasan pabrik, yang berfungsi sebagai pencatat gas alam yang dipakai oleh PT. Pupuk Kujang. Komposisi sumber-sumber gas alam sebagai bahan baku dapat dilihat pada Tabel I.1.

2. Udara

Udara yang digunakan diambil dari lingkungan sekitar pabrik, yang telah dimurnikan terlebih dahulu dari impuritas-impuritasnya yang terkandung di dalamnya. Jumlah udara yang dibutuhkan oleh PT. Pupuk Kujang untuk menunjang proses produksi yaitu sebesar 40.635 Nm2/Jam. Komponen utama yang diambil adalah gas nitrogen (N2) yang digunakan sebagai bahan baku utama

6

pembuatan amonia. Udara yang digunakan harus bebas dari debu, bebas minyak, dan mempunyai tekanan 7 kg/cm2. Karakteristik udara adalah sebagai berikut:

- Temperatur Kritis (Tc) : -140,7 °C

- Tekanan Kritis (Pc) : 37,2 atm

- Densitas : 350 kg/m3

- Enthalpi (H1200 K) : 1278 kJ/kg

Spesifikasi minimal sebagai instrument air yang harus dipenuhi adalah sebagai berikut :

- Karakteristik : bebas minyak, tidak berdebu dan kering

- Titik Embun : -40 °C pada tekanan atmosfer

- Tekanan : 7 kg/cm2G

- Temperatur : sama dengan temperatur lingkungan

Sedangkan spesifikasi minimal plant air yang harus dipenuhi adalah sebagai berikut:

- Karakteristik : udara bersih bertekanan

- Tekanan : 7 kg/cm2G

Untuk memproduksi 1 ton urea, dibutuhkan udara total sebanyak 473,03 Nm3.

3. Air

Air yang diperoleh berasal dari sungai Citarum yang berada di daerah Parungkadali (Curug) dan di daerah Cikao sebelah hilir Bendungan Jatiluhur yang berjarak kurang lebih 10 km. Sebelum dimanfaatkan lebih lanjut air dialirkan ke unit utility untuk mendapatkan perlakuan terlebih dahulu. Pengaliran air dari Parungkadali ke pabrik menggunakan dua buah pompa dengan kapasitas masing-masing 5.500 gpm, dimana 10.000 gpm dipompakan dan dialirkan ke lokasi pabrik, sedangkan sisanya ditampung pada penampungan untuk persediaan jika suplai air tidak mencukupi. Jumlah air yang dibutuhkan adalah 9.000 m3/jam. Air untuk bahan baku harus diolah agar memenuhi syarat sebagai air pendingin, air umpan boiler, dan untuk lingkungan pabrik dan pemukiman. Kebutuhan bahan baku dan utilitas untuk operasi kapasitas penuh, yaitu:

7 b. Gas Karbondioksida 27.000 kg/jam c. Uap air pada 42 kg/cm2.G ; 106 ton/jam d. Make up air pendingin 3 metrik ton

e. Tenaga listrik kecuali instrumen dan penerangan 60,1 KWh f. Udara instrument 5,6 Nm3

g. Udara pabrik 1,12 Nm3

Air yang digunakan dalam proses dibedakan menjadi dua yaitu air umpan ketel dan air pendingin. Kebutuhan air umpan ketel adalah 2,4 m3/ton urea sementara kebutuhan air pendingin adalah 272,4 ton/ton urea.

Kukus (steam) yang dihasilkan dari ketel (boiler) dibagi menjadi 3 jenis: a. Kukus bertekanan tinggi (HPS) dengan P = 105 kg/cm2, T = 440 °C b. Kukus bertekanan sedang (MPS) dengan P = 42 kg/cm2, T = 371 °C c. Kukus bertekanan rendah (LPS) dengan P = 3,5 kg/cm2

Kebutuhan steam tekanan tinggi adalah 3,5 ton/ton urea dan kebutuhan steam tekanan rendah adalah 1,4 ton/ton urea. Selain itu diperlukan amonia panas sebanyak 0,5 ton untuk membangkitkan steam tersebut.

Di samping itu, penggunaan air di pabrik adalah sebagai air pendingin. Unit air pendingin ini mengelola air dari proses pendinginan yang suhunya 46 °C menjadi 32 °C agar dapat digunakan lagi sebagai air proses pendingin pada cooler (penukar panas) di peralatan yang membutuhkan pendingin. Bahan kimia yang diinjeksikan pada air pendingin adalah :

a. Senyawa fosfat, untuk mencegah timbulnya kerak dan korosi pada pipa heat

exchanger.

b. Senyawa klor, untuk membunuh bakteri dan mencegah timbulnya lumut pada menara pendingin.

c. Asam sulfat dan basa, untuk mengatur pH air pendingin.

d. Dispersant, untuk mencegah penggumpalan dan pengendapan kotoran-kotoran yang terdapat pda air pendingin dan mencegah terjadinya fouling pada pipa heat exchanger.

8

Penggunaan air baku yang utama di dalam pabrik adalah sebagai air pendingin mempunyai spesifikasi sebagai berikut :

a. Turbiditas : < 3 NTU

b. pH : 6,5 – 7,5

c. Total hardness : < 25 ppm sebagai CaCO3

d. Warna : < 10 ppm sebagai unit harzen

e. Besi : < 0,1 ppm sebagai Fe

f. Klorida : < 8 ppm sebagai Cl

g. Sulfat : < 10 ppm sebagai SO4

h. Minyak : bersih

i. Permanganat : < 3 ppm sebagai O

j. Nitrogen : 0 ppm seagai NH3 dan urea

k. P-alkalinity : 0 ppm sebagai CaCO3

l. M-alkalinity : 12 ppm sebagai CaCO3

m. Padatan terlarut : < 80 ppm

n. Tekanan : min. 1,5 kg/cm2G

o. Temperatur : temperatur lingkungan

4. Amonia Cair

Amonia cair yang digunakan pada unit produksi urea berasal dari unit produksi amonia yang pada umumnya mempunyai spesifikasi :

a. Kadar ammonia : 99,5% berat minimum

b. Kadar air : 0,5% berat minimum

c. Kadar minyak : 5 ppm (b/b) maksimum

d. Tekanan : 18 kg/cm2

e. Temperatur : 25 – 30 °C

f. Jumlah Normal : 40.983 kg/jam

g. Jumlah Rancang : 49.180 kg/jam

9

Karbondioksida merupakan salah satu produk unit ammonia sekaligus juga merupakan bahan baku utama dalam pembuatan urea. Karbondioksida yang digunakan sebagai bahan baku pembuatan urea mempunyai spesifikasi sebagai berikut:

a. Kadar CO2 : 98,5% basis kering

b. Kadar air : jenuh

c. Kadar sulfur : 1 ppm (b/b) maksimum

d. Tekanan : 0,6 kg/cm2

e. Temperatur : 38 °C

f. Jumlah Normal : 27.450 kg/jam

g. Jumlah Rancang : 32.940 kg/jam

6. Listrik

Untuk memenuhi kebutuhan listrik digunakan sebuah turbin gas merek Hitachi dengan bahan bakar gas alam dan kapasitas 15 MW. Listrik yang dihasilkan oleh turbin gas tersebut digunakan untuk pabrik, perumahan, dan perkantoran. Kebutuhan listrik yang diperlukan untuk pembuatan 1 ton urea adalah 78 KWh.

1.5.1.2 Bahan Baku Penunjang

Bahan baku penunjang berfungsi untuk membantu poses namun tidak terkonversi sebagai produk. Bahan baku penunjang diantaranya adalah asam sulfat, soda kaustik, klorin, hidrazin, dan orthophosphat. Semua bahan ini adalah bahan kimia tambahan untuk pembuatan air proses, air umpan ketel (BFW), dan air minum. Selain itu bahan baku penunjang untuk produksinya adalah katalis cobalt-molybdenum, nikel, Fe-Cr, dan campuran Cu-ZnO-Alumina.

Tabel I. 2 Data Katalis

Unit Proses Jenis katalis Bentuk Volume

katalis (m3) Start-up

Primary

Reformer Nikel Oksida

Rasching

Ring 18,8

Agustus 2002

10

Reformer 2004

HTS Converter

Besi Oksida

Chromina Pellet 51,2 Mei 2004

LTS Converter Tembaga Oksida Pellet 65 Agustus 2004

Methanator Nikel Oksida Pellet 17,64 Juni 2008

Ammonia Converter

Promoted

Magnetile Granular - -

ZnO Guard

Chamber Seng Oksida Bola - -

Adapun bahan penunjang larutan benfield digunakan sebagai penyerap CO2

di unit pemurnian gas sintesis. Komponen larutan benfield akan ditunjukkan pada table 1. 3.

Tabel I. 3 Komposisi Larutan Benfield

Komponen Kandungan Fungsi

K2CO3 22,1 % Sebagai adsorben

DEA 1,6 %

Menurunkan tekanan uap CO2, menaikkan absorpsi

dan desorpsi

V2O5 0,65 % Inhibitor korosi

Air 60 – 70% pelarut

1.5.2 Proses

Unit-unit proses yang ada di PT Pupuk Kujang akan dijabarkan melalui penjelasan sebagai berikut :

11 1.5.2.1 Unit Utilitas

Unit ini merupakan unit penunjang bagi unit-unit lainnya yang bertugas menyediakan sarana dan prasarana untuk kebutuhan proses. Sesuai dengan operasinya, unit ini meliputi :

a. Unit water intake b. Unit pengolahan air c. Unit pembangkit listrik d. Unit pembangkit steam boiler

e. Unit udara instrumen dan udara pabrik f. Unit pengolahan limbah

1.5.2.2 Unit Urea

Unit urea menghasilkan urea prill (urea butir) dengan mereaksikan amonia cair dan gas karbondioksida yang diperoleh dari unit amonia. Proses produksi pupuk urea di PT. Pupuk Kujang menggunakan proses Mitsui Toatsu Total

Recycle C Improved dengan desain peralatan Toyo Engineering Corporation.

Kapasitas terpasang unit ini adalah 1.725 ton/hari. Secara keseluruhan proses ini dibagi menjadi empat seksi, yaitu:

a. Seksi Sintesa Urea

Pada seksi ini urea diproduksi melalui reaksi eksotermis antara amonia cair dan gas karbondioksida untuk membentuk amonium karbamat, yang diikuti dehidrasi endotermis amonium karbamat membentuk urea. Proses ini terjadi pada

Urea Synthetis Reactor (DC-101), dengan kondisi operasi di reaktor pada suhu

195 °C dan tekanan 200 kg/cm2.

Proses yang terjadi yaitu reaksi amonia dengan gas karbondioksida membentuk amonium karbamat, diikuti dengan dehidrasi amonium karbamat menjadi urea, dengan reaksi sebagai berikut :

2 NH3(l) + CO2(g) ↔ NH2COONH4(l) Ammonia Carbondioksida Ammonium karbamat

12

Ammonium karbamat Urea Air

b. Seksi Purifikasi

Pada seksi ini bertugas untuk memisahkan produk urea dari amonium karbamat dan excess amonia. Larutan amonium karbamat didekomposisi menjadi gas-gas CO2 dan NH3 pada suhu tinggi namun tekanan rendah. Proses

dekomposisi dilakukan secara bertahap pada HPD (High Pressure Decomposer) dengan T= 145 °C dan P= 17 kg/cm2 dan dilanjutkan pada LPD (Low Pressure

Decomposer) dengan T= 117 °C dan P= 2,5 kg/cm2 kemudian gas CO2 dan

amonia dipisahkan dengan Gas Separator pada T= 106 °C dan P= 0,3 atm. c. Seksi Recovery

Pada seksi recovery dilakukan penyerapan gas CO2 dari amonia yang belum

bereaksi dari hasil pemisahan di unit pemurnian, untuk dikembalikan ke reaktor sintesa urea sebagai larutan karbamat. Alat yang digunakan pada unit recovery antara lain: High Pressure Absorber, Low Pressure Absorber, dan Gas Absorber. Media penyerap yang digunakan adalah larutan urea dan air.

d. Seksi Kristalisasi dan Pembutian

Pada seksi kristalisasi dan pembutiran berfungsi untuk membentuk urea prill. Urea cair dikristalisasi dalam Crystallizer, kemudian dipisahkan dalam

Centrifudge. Urea yang telah dikeringkan dalam Fluidizing Dryer, kemudian

dilelehkan dalam Melter dan dibentuk butiran-butiran dalam Prilling Tower. Urea butiran kemudian dikirim ke unit pengantongan dengan Screw Conveyor.

1.5.2.3 Unit Amoniak

Unit amonia PT. Pupuk Kujang dalam proses produksi menggunakan metode Haber Bosch dengan desain peralatan Kellog Overseas Corporation. Bahan baku yang digunakan untuk menghasilkan amonia adalah gas alam, udara, dan air. Unit ini juga menghasilkan amonia dengan kapasitas terpasang 1.000 ton/hari. Di samping itu juga dihasilkan karbondioksida (CO2) dan Hidrogen (H2).

13

a. Sub Unit Pemurnian Gas Alam

Sub unit ini bertujuan untuk memisahkan zat-zat pengotor yang dapat mengganggu proses sintesa amonia. Pengotor yang dimaksudkan adalah kondensat, merkuri, dan senyawa belerang. Prinsip pemurniannya adalah sebagai berikut :

- Kondensat dihilangkan pada knock out drum dengan proses pemisahan berdasarkan perbedaan berat jenis antara kondensat dengan gas alam juga terdapat demister sebagai filter di bagian atas knock out drum sehingga kondensat tidak dapat melewati demister dan turun ke bagian bawah knock

out drum.

- Merkuri dihilangkan dengan melewatkan gas alam pada mercury guard

chamber yang berisi karbon aktif yang mengandung belerang di dalamnya.

Merkuri akan bereaksi dengan belerang membentuk HgS sehingga dapat diabsorpsi oleh karbon aktif.

- Senyawa belerang organik dihilangkan dengan mereaksikan belerang organik dengan gas hidrogen pada hydrotreater dengan bantuan katalis

Cobalt Molybdenum sehingga membentuk senyawa H2S (belerang

anorganik). Senyawa H2S selanjutnya diabsorpsi oleh katalis ZnO yang

berada di dalam ZnO Guard Chamber. b. Sub Unit Pembuatan Gas Sintesa

Sub unit ini memproses gas alam, steam, dan udara menjadi gas H2, N2, CO,

dan CO2. Alat-alat yang digunakan adalah :

c. Primary reformer

Pada Primary Reformer ini terjadi reaksi reforming, gas alam direaksikan dengan steam dengan bantuan katalis Nikel Oksida (NiO) yang terdapat di dalam tube-tube katalis, membentuk gas H2, CO2, dan CO. Reaksi berjalan dalam

keadaan endotermis. d. Secondary reformer

14

Reaksi reforming disempurnakan pada secondary reformer. Gas sintesa yang terbentuk pada primary reformer dicampur dengan udara dengan perbandingan H2 : N2 adalah 3 : 1. Reaksi ini terjadi pada bagian atas secondary reformer yang disebut mixing zone. Reaksi pada secondary reformer terjadi di dua

tempat yaitu: mixing zone (reaksi pembakaran udara) dan dilanjutkan ke reaction

zone (reaksi reforming) dengan bantuan katalis Nikel Oksida (NiO).

e. Sub Unit Pemurnian Gas Sintesa

Sub unit ini merupakan tempat pemisahan gas sintesa dengan gas-gas CO2

dan CO karena gas-gas tersebut merupakan racun bagi katalis pada sintesa amonia.

f. Sub Unit Sintesa Amonia

Sub unit ini mereaksikan H2 dan N2 dalam ammonia converter untuk

menghasilkan amonia. Katalis yang digunakan berupa promoted Iron. Reaksi berjalan pada kondisi operasi, tekanan 15 kg/cm2 dan temperaturnya 420 – 500 °C dan nilai konversi 12-13%.

g. Sub Unit Pemurnian dan Refrigerasi

Pemisahan dan pemurnian amonia dilakukan dengan sistem pendinginan yang bertujuan mendinginkan gas keluaran Ammonia Converter agar amonianya dapat terpisah dan melepaskan gas-gas inert yang terabsorbsi oleh amonia.

1.5.2.4 Unit Pengantongan

Unit ini bertugas untuk memasukkan urea prill ke dalam kemasannya yang berupa karung plastik dengan berat masing-masing 50 kg. Unit ini juga menangani penyimpanan pupuk urea sebelum dipasarkan. Unit ini merupakan unit terakhir dari keseluruhan pabrik urea yang berfungsi mengantongi butiran-butiran urea yang dihasilkan dari pabrik urea.

Butiran-butiran urea dari unit urea diangkut melalui suatu alat yang dinamakan Belt Conveyor kemudian dimasukkan ke dalam Bin dengan menggunakan Transfer Conveyor, pada bagian bawah Bin terdapat Weighing

15

Machine yang berfungsi untuk mengeluarkan urea dalam berat tertentu ke dalam

karung-karung plastik. Karung-karung yang telah diisi kemudian dijahit dan siap didistribusikan kepada konsumen melalui pengangkutan truk dan kereta api. Untuk penampungan sementara disediakan gudang penampungan (storage).

Sistem pengelolaan pada tahap pengantongan ini dapat digolongkan menjadi tiga bagian, yaitu :

a. Unit Sistem Pengelolaan Urea Curah (Bulk Handling System)

Urea curah dari Prilling Tower dikirim ke tahap pengantongan melalui Belt

Conveyor Toyo U-JF 301, lalu ditransfer ke Belt Conveyor 2801-VA/VB yang

disebut juga Transfer Conveyor untuk ditampung dalam tempat penyimpanan sementara yang disebut Surge Hopper 2801-F. Surge Hopper ini dilengkapi dengan fibrating feeder untuk mengatur pengeluaran urea agar lubang hopper tidak tersumbat. Urea curah ini kemudian dikirim ke Bin Storage melalui Transfer

Conveyor 2801-VD yang dilengkapi dengan Travelling Tripper 2801-VE. Bin Storage juga dilengkapi dengan high level dan low level switch yang

menunjukkan kondisi bin penuh atau kosong. Ada 10 buah bin storage di unit ini, tetapi pada kondisi normal hanya 4 buah bin yang beroperasi. Kapasitas masing-masing bin adalah 80 ton.

b. Unit Sistem Pengantongan Urea (Bagging System)

Pada bagian bawah bin storage terdapat mesin penimbang otomatis yang disebut weighing machine, yang diatur untuk menimbang dengan kapasitas 50 kg dengan akurasi timbang sekitar 200 gram. Untuk memuat urea curah ke dalam kantong, operator hanya memasang kantong pada bagian bawah weighing

machine, kemudian menginjak pedal yang disebut foot pedal switch untuk

mencurahkan urea dengan takaran yang diinginkan telah dicurah seluruhnya, maka kantong akan terlepas secara otomatis dan dibawa ke belt conveyor menuju bagian penjahitan.

Pada kondisi normal, kapasitas mesin jahit di unit ini adalah 12 bag/menit per mesin. Sesuai dengan bin storage yang beroperasi, maka jalur penjahitan ini

16

juga ada empat buah. Untuk kontrol mutu, maka setiap 20 bag diambil 1 sampel untuk ditimbang ulang dan diteliti jahitannya. Bila hasil kurang memuaskan, maka mesin penimbang diset ulang dan mesin jahit diperbaiki atau diperlambat kapasitas jahitannya.

c. Unit Sistem Pengelolaan Urea Kantong (Bag Handling System)

Urea yang telah dikemas dalam karung plastik dan dijahit dengan kuat kemudian dibawa ke sarana pengangkut ke gudang penyimpanan dengan belt

conveyor. Sarana alat angkut yang tersedia adalah truk dan kereta api.

Untuk truk digunakan short conveyor sebanyak empat buah dengan kapasitas normal rata-rata 1.920 bag/jam per conveyor, sedangkan untuk kereta api dipakai mobil transfer conveyor, kemudian conveyor 2804-VA/VB, bag

flattner, lalu ke over head conveyor I, berputar ke arah stationary rail car loading

dan masuk ke gerbong kereta api. Untuk mengarahkan kantong-kantong urea agar menuju gerbong, dipakai bag diverte U.

Urea kantong yang tidak termuat dalam truk atau kereta api disimpan dalam gudang. Sistem penyimpanan yang digunakan adalah sistem pindang agar kapasitas penyimpanan dapat maksimum dan pengambilannya mudah. Kapasitas penyimpanan di gudang adalah 35.000 ton urea.

17

BAB II

TINJAUAN PUSTAKA

1.1 Bahan Baku

Bahan baku yang digunakan untuk pembuatan urea adalah amonium (NH3)

dan gas karbondioksida (CO2).

2.1.1 Amonia

Amonia diperoleh dari hasil reaksi antara gas hidrogen dengan gas nitrogen yang dilakukan pada unit amonia. Hidrogen untuk proses pembuatan amonia diperoleh dari hidrokarbon pada gas alam, sedangkan gas nitrogen diperoleh dari udara bebas.

Spesifikasi amonia cair yang diperbolehkan adalah :

- Kadar amonia : minimal 99,5% berat

- Kadar air : minimal 0,5% berat

- Minyak : maksimal 5 ppm (b/b)

- Tekanan : 18 kg/cm2.G

- Temperatur : 25 – 30 °C

- Jumlah Normal : 40.983 kg/jam

- Jumlah Rancang : 49.180 kg/jam

(Sumber: Petunjuk Operasi Urea IA, PT. Pupuk Kujang Cikampek).

2.1.2 Karbondioksida

Karbondioksida diambil dari unit amonia yang merupakan hasil samping dari pembuatan amonia sintetis dari hidrokarbon. Spesifikasi gas karbondioksida yang dapat diperbolehkan adalah :

- Kadar CO2 kering (basis kering) : minimal 98% volume

- Kadar air : jenuh

- Kadar sulfur : maksimal 1,0 ppm (b/b)

18

- Temperatur : 38 °C

- Kadar penyerap : 0,01 %

- Jumlah normal : 27.450 kg/jam

- Jumlah rancang : 32.490 kg/jam

(Sumber : Petunjuk Operasi Unit Amonia IA, PT Pupuk Kujang) a. Sifat Fisika Karbondioksida

Berikut sifat-sifat Fisika Karbondioksida :

- Bentuk : Gas

- Warna : Tidak berwarna

- Densitas : - Padat: 1,600 g/L - Gas : 1,98 g/L

- Titik Lebur : -570C (216 K) (di bawah tekanan) - Titik didih : -780C (195K) (menyublim) - Kelarutan (dalam air) : 1,45 g/L

- Viskositas : 0,07 cP pada -780C

(Sumber: Wikipedia.com) b. Sifat Kimia Karbondioksida

Berikut sifat-sifat Kimia Karbondioksida:

- Rumus molekul : CO2

- Massa molar : 44, 0095 g/mol - Struktur molekul : Linear

- Momen dipol : nol

- Keasaman (pKa) : 6,35 dan 10,33

2.2 Proses Pabrik Amonia

Di proses ini dihasilkan produk ammonia cair (NH3) dan gas karbon

dioksida (CO2). Produk tersebut merupakan bahan baku pembuatan urea pada

proses selanjutnya. Ammonia selain digunakan untuk pembuatan urea juga sebagian dijual dalam bentuk cair.

19 Tabel II. 1 Karakteristik Amonia

Karakteristik Nilai

Rumus Molekul NH3

Berat Molekul 17,03 g/gmol

Titik Didih -33,35 oC

Titik Beku -77 oC

Temperatur Kritis 133 oC

Tekanan kritis 1657 Psia

Panas Pembentukan (kkal/mol) -9,368 (0oC),-11,04 (25oC)

Sumber : Handbook of Hazardous Chemical Properties, 2000.

Kapasitas produksi terpasang ammonia cair 1.000 Metrik Ton/hari dengan kadar 99%, dan karbon dioksida 1.325 Metrik Ton/hari. Bahan baku yang digunakan adalah gas alam, udara, dan steam. Proses pembuatan ammonia di PT. Pupuk Kujang menggunakan High Pressure Catalytic Steam Reforming atau dikenal dengan proses Kellog.

Ammonia Plant terdiri dari enam unit, yaitu:

1. Unit pemurnian gas alam 2. Unit pembuatan gas sintesa 3. Unit pemurnian gas sintesa 4. Unit sintesa amonia

5. Unit pemisahan dan pemurnian produk

6. Unit Hydrogen Recovery

20 Penghilangan Merkuri Gas Alam Penghilangan Sulfur Reforming Gas H2 Shift Converter Penyerap CO2 Methanator Sintesa Amonia Refrigerasi Ammonia Storage NH3 ke pabrik Urea Pengurai CO2 Ke Pabrik Urea CO2

Gambar 2. 1 Diagram Alir Pembuatan Amonia

2.2.1 Unit Pemurnian Gas Alam

Ringkasan:

“Seksi pemurnian gas alam terutama dimaksudkan untuk mengurangi impurities dan menghilangkan racun katalis bagi Primary Reformer (merkuri dan belerang). Alat KO-Drum dimaksudkan untuk mengurangi impurities dari feed gas alam, sedangkan Mercury Guard Chamber dimaksudkan untuk mengurangi kandungan merkuri dari gas alam, merkuri diubah menjadi merkuri sulfida yang kemudian diadsorb oleh karbon aktif. Pada alat Co-Mo Hydrotreater belerang (S) diubah menjadi H2S, yang lalu diubah menjadi ZnS pada ZnO guard chamber”.

Gas alam yang dipakai oleh PT. Pupuk Kujang berasal dari tiga sumber yaitu dari Arco, laut Parigi di lepas pantai Cilamaya dan Mundu di Indramayu. Komposisi gas alam yang masuk ke pabrik disajikan dalam tabel II.2.

Tabel II. 2 Komposisi Gas Alam yang Masuk Ke Pabrik

Komposisi %mol

N2 3,02

21 CH4 89,95 C2H6 1,110 C3H8 0,520 i-C4H10 0,12 n-C4H10 0,13 i-C5H12 0,06 n-C5H12 0,03 H2S 5,7 ppm H2 Trace Ar 0,16

(Sumber: Proses Engineering 1A, PT. Pupuk Kujang Cikampek).

Gas alam dengan tekanan 14,7 kg/cm2, masuk ke pabrik ammonia melalui

Fuel Gas Knock Out Drum(116-F) yang lebih sering disingkat sebagai KO-Drum.

Di dalam KO-Drum ini gas alam dipisahkan dari fraksi cairan hidrokarbon berat, pemisahan dalam KO-Drum didasarkan pada pemisahan cara Mist Separator, dimana gas alam dalam bentuk kabut, menumbuk serabut kawat lalu fraksi-fraksi hidrokarbon dan pengotor gas alam akan membentuk droplet yang akan di blow

down pada tingkat ketinggian tertentu.

Sebelum digunakan di unit pembuatan gas sintesa terlebih dahulu dimurnikan dalam beberapa tahap:

a. Pemisahan Debu dan Fraksi Berat

Gas alam diumpankan ke pabrik amoniak dengan temperatur 30 °C kemudian masuk ke feed gas knock out drum 116-F dengan maksud agar debu, partikel-partikel halus, tetes-tetes cairan seperti air dan hidrokarbon berat serta fraksi berat lainnya yang terkandung dalam gas alam dapat terpisah. Proses yang terjadi di dalam adalah gas alam menumbuk dinding drum, kemudian fraksi-fraksi berat akan jatuh dan gas alam akan bebas fraksi berat akan keluar melalui bagian atas. Pengeluaran cairan dan fraksi berat dari dasar knock out drum dilakukan secara otomatis dengan menggunakan level control (LC) untuk dikirim ke burning pit untuk dibakar. Gas alam yang keluar dari drum 116-F selanjutnya dibagi menjadi dua, sebagian digunakan untuk auxiliary boiler dan start up heater

22

primary reformer. Pemurnian lebih lanjut di mercury guard chamber 109-D untuk

dihilangkan kandungan merkurinya dan selanjutnya dijadikan bahan baku proses.

b. Penghilangan Merkuri

Merkuri yang terdapat dalam gas alam harus dihilangkan karena dapat meracuni katalis pada proses berikutnya. Merkuri diserap oleh karbon aktif dalam

mercury guard chamber 109-D, selanjutnya beraksi dengan sulfur dengan reaksi

sebagai berikut:

Hg + S HgS

Tekanan gas alam yang dihasilkan masih dalam belum cukup tinggi sehingga harus dikompresi dalam feed gas compressor 102-J sehingga tekanannya berubah dari 14,8 Kg/cm2 menjadi 43 Kg/cm2 dan suhunya sekitar 146 0C. Kompresor tersebut digerakkan oleh turbin uap 102-JT. Gas alam yang keluar dari kompresor dialirkan ke feed gas compressor kick back cooler 132-C untuk didinginkan lalu dimasukkan ke mercury guard chamber dan dikembalikan lagi ke kompresor, hal tersebut dilakukan untuk mencegah kekurangan gas di kompresor yang dapat menyebabkan terjadinya surging (kekurangan beban). Gas pada unit ini yang dihilangkan kandungan merkurinya dari 10 ppb menjadi 0 ppb. Gas yang keluar selanjutnya dikirim ke feed preheat coil diseksi konveksi primary

reformer untuk dipanaskan hingga temperaturnya mencapai 399 0C.

c. Penghilangan Sulfur (Desulfurisasi)

Gas proses yang keluar dari 102-J masih mengandung senyawa belerang. Senyawa ini harus dihilangkan karena dapat meracuni katalis dalam primary

reformer. Proses desulfurisasi dilakukan dalam dua tahap, yaitu di Cobalt Molybdenum Hydrotreater (terjadi pengikatan sulfur) 101-D dan Zinc oxide

(ZnO) guard chamber 108-D (terjadi pemisahan sulfur dalam bentuk H2S yang

telah terbentuk akibat reaksi pada hydrotreater).

Gas sebelumnya telah dipanaskan dan dicampur dengan recycle gas sintesa yang kaya hidrogen, kemudian dimasukkan ke Co-Mo hydrotreater 101-D yang berisi 28,3 m3 katalis Cobalt Molybdenum dalam bentuk tablet. Katalis ini

23

berfungsi sebagai activator dalam reaksi hidrogenasi antara belerang dalam senyawa gas alam dengan gas hydrogen yang akan membentuk senyawa organik dan H2S pada suhu 399 0C dan tekanan 42 Kg/cm2. Reaksi yang terjadi adalah

sebagai berikut:

RSH + H2 RH + H2S

RSR + 2 H2 RH + RH + H2S

Gas yang keluar dari hydrotreater diperkirakan hanya mengandung senyawa belerang dalam bentuk H2S. Kadar CO2 yang masuk ke hydrotreater tidak boleh

melebihi 5%, karena dapat menimbulkan reaksi sebagian eksotermik sebagai berikut:

CO2 + H2 CO + H2O HR(298K) = +9,8381 Kcal/gmol

CO + 3H2 CH4 + H2O HR(298K) = -42,27 Kcal/gmol

Reaksi di atas jika membesar, maka temperatur akan naik sehingga dapat merusak katalis. H2S yang terbentuk pada Co-Mo hydrotreater dihilangkan dalam

ZnO guard chamber 108-D yang berisi katalis ZnO dalam bentuk tablet dengan volume 28,3 m3. Belerang yang berbentuk H2S dalam alat ini akan diubah menjadi

ZnS pada suhu sekitar 371 0C dan tekanan 39 Kg/cm2. Reaksi yang terjadi adalah sebagai berikut:

H2S + ZnO ZnS + H2O

Gas keluaran 108-D lalu diumpankan ke primary reformer 101-B.

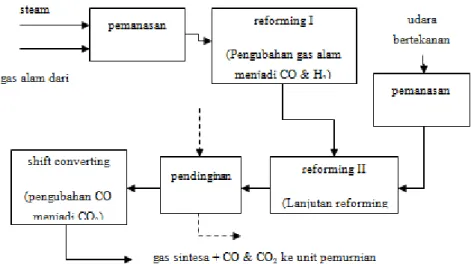

2.2.2 Unit Pembuatan Gas Sintesa

Ringkasan:

“Seksi pembuatan gas alam dibagi menjadi tahapan reformer dari tahapan

shift converter, reformer dibagi menjadi dua tahap yaitu primary reformer dan secondary reformer. Primary reformer bertujuan untuk mendapatkan gas nitrogen

yang juga digunakan untuk sintesa ammonium jadi tahapan reformasi secara tidak langsung mengatur hasil ammonia, karena pada tahapan ini perbandingan H2 dan

24

N2 yang diinginkan didapatkan, sedangkan shift converter dimaksudkan untuk

mengubah senyawa CO menjadi CO2, senyawa CO2 akan diabsorb pada seksi

pemurnian gas sintesa. Gas CO da CO2 tidak diinginkan karena merupakan racun

katalis pada sintesa ammonia.”

Proses yang terjadi di unit adalah pembuatan gas sintesa, yaitu H2 dan N2

dengan perbandingan 3:1 sebagai umpan ammonia converter. Gas alam mula-mula akan mengalami reformasi menjadi CO, CO2, dan H2, kemudian gas CO

dikonversi menjadi CO2 dan sebagian kecil dari aliran dikirim ke unit Cosorb.

a. Primary reformer (101-B)

Reaksi yang terjadi di Primary Reformer 101-B adalah reaksi pembentukan hidrogen dari senyawa hidrokarbon dan steam. Gas alam yang keluar dari Zinc

Oxide Guard Chamber dicampur dengan steam dan dipanaskan dengan Mix Feed Preheater Coil di seksi konveksi Primary Reformer. Gas yang keluar diharapkan

mempunyai suhu 483oC dan tekanan 36,8 kg/cm2, yang kemudian dimasukkan dalam tube-tube katalis di seksi radiant. Pada seksi radiant terdapat 9 buah sub

header yang masing-masing memiliki 42 buah tube yang berisi katalis NiO yang

berbentuk cincin, sehingga semuanya 378 tube. Tube-tube katalis terdiri dari campuran logam: 25% chorme, 35% nikel dan 1,225% niobium dengan diameter tube 3 inch.

Pada primary reformer 101-B terjadi reaksi steam reforming yaitu reaksi antara gas alam dengan steam menjadi CO dan H2. Sebagian CO yang dihasilkan

akan bereaksi dengan steam untuk membentuk CO2. Gas H2 yang dihasilkan

berfungsi untuk sintesa amoniak di ammonia converter. Mekanisme reaksi yang terjadi dalam primary reformer 101-B adalah sebagai berikut:

Reaksi utama yang bersifat endotermis dengan suhu sekitar 823°C :

CH4 + H2O CO + 3H2 ΔH= +49,27 Kcal/mol

Reaksi samping yang bersifat eksotermis :

25

Reaksi keseluruhan adalah endotermis dan panas yang dibutuhkan berasal dari panas pembakaran gas alam diluar tube katalis pembakaran gas alam di seksi radiant. Reaksi pembakaran tersebut dapat dituliskan sebagai berikut :

CH4 + 4O2 CO2 + 2H2O ΔH= +191,7 kkal/mol Burner-burner fuel gas ini terletak diantara dua baris tube katalis. Ada 10

baris burner, masing-masing terdiri dari 20 burner.

Gas alam dan steam yang akan masuk ke primary reformer harus diatur agar memiliki perbandingan mol S : C = 3,5 : 1, karena jika pemakaian steam kurang maka dibutuhkan temperatur yang lebih tinggi agar reaksi berlangsung ke arah kanan kesetimbangan. Pemakaian steam yang kurang akan menyebabkan reaksi samping sebagai berikut:

CH4 C + 2H2

2CO2 C + CO2

Deposit karbon yang terbentuk ini akan melapisi permukaan katalis, sehingga akan mengurangi keaktifan katalis dan terjadi local overheating pada tube. Efisiensi perpindahan panas juga dapat berkurang dan merusak tube. Perbandingan mol S : C ini diatur oleh suatu alat yang disebut ratio relay (RRI).

Gas yang bereaksi dalam tube akan keluar melalui bagian bawah tube dan disatukan dalam sebuah pipa besar untuk masing-masing baris yang disebut riser. Gas dari riser dikirim ke Secondary Reformer 103-D melalui suatu pipa besar yang disebut transfer line, suhu gas yang keluar sekitar 810-815 oC dengan tekanan 32,5 kg/cm2. Transfer line dipasangi jacket water sebagai pelinding dan

pendingin. Gas CH4 yang lolos dari Primary Reformer diharapkan

kurang dari 10 %.

Gas hasil pembakaran (fuel gas) yang suhunya makin tinggi dihisap oleh

Induced Fan melalui seksi konveksi, dimana panasnya dimanfaatkan untuk

memanaskan umpan gas alam, udara untuk Secondary Reformer, Boiler Feed

26

konveksi dibuang ke udara melalui suatu cerobong (stack), suhu gas buang ini masih sekitar 250 oC.

b. Secondary reformer (103-D)

Secondary reformer (103-D) berfungsi untuk melanjutkan reaksi reforming

dengan mekanisme reaksi yang sama dengan primary reformer, tetapi panas yang diperlukan diperoleh dari pembakaran langsung dengan udara di dalam reaktor. Gas dan campuran udara-udara masuk ke secondary reformer secara terpisah dari bagian atas melalui pipa penghubung 107-D yang di selubungi air. Aliran gas ini masuk pada temperatur 800-815 C dan tekanan 32,5 kg/cm3, kemudian aliran gas ini mengalir ke bawah dan bercampur dengan udara proses pembakaran. Udara ini berasal dari udara tekan dari kompresor 101-J yang mengambil aliran keluar dari penyaring udara 102-L, untuk menghilangkan debu dan partikel halus lainnya.

Secondary reformer terbagi menjadi dua bagian yaitu bagian atas yang

disebut mixing zone atau combustion zone dan bagian bawah yang disebut

reaction zone. Reaction zone berupa packed bed yang terdiri dari tiga buah bed

katalis nikel oksida yang berbeda-beda komposisinya.

Gas dan udara dicampur dalam mixing zone dengan reaksi pembakaran sebagai berikut:

CH4 + 2O2 CO2 + 2H2O ΔH= +191,7 kkal/mol

2H2 + O2 2H2O ΔH= + 57,8 kkal/mol

Panas pembakaran ini digunakan untuk reaksi reforming di bed katalis. Temperatur gas di bed katalis pertama 1134 C dan tekanan 32,5 kg/cm2G, sedangkan sampai di bed ke tiga suhunya menjadi 975C dan tekanan 31,5 kg/cm2G. Kadar CH4 dalam gas yang keluar dari secondary reformer 0,3 %.

Udara yang masuk ke Secondary Reformer berfungsi juga sebagai penyuplai N2, maka perbandingan mol udara dan gas alam harus diatur supaya gas H2 dan

N2 yang keluar mempunyai perbandingan mol yang cocok sebagai umpan Amonia Converter yaitu 3 : 1. Gas panas yang keluar dari Secondary Reformer

27

dimanfaatkan untuk memproduksi steam bertekanan tinggi (sekitar 105 kg/cm2) di

Waste Heat Boiler 101-CA/CB sehingga suhu gas yang keluar turun menjadi

343-347oC. Temperatur ini adalah temperatur yang sesuai untuk reaksi di High

Temperatur Shift Converter 104-D. Sebagian kecil dari gas ini, yaitu sekitar 2-3%

dikirim ke pabrik Cosorb untuk dimurnikan CO-nya.

c. Shift Converter (104-D)

Urea diproduksi membutuhkan bahan baku amonia dan karbon dioksida, karena itu gas CO yang ada perlu diubah menjadi CO2. Tugas mengkonversi gas

CO menjadi CO2 ini dilakukan oleh alat yang disebut Shift Converter 104-D.

Reaksi yang terjadi adalah sebagai berikut :

CO + H2O CO2 + H2 ΔH= + 9,8 kcal/mol

Reaksi ini bersifat eksotermis, sehingga konversi ke kanan yang mengkonversi gas CO menjadi CO2 akan bertambah konversinya apabila

temperatur diturunkan. Kecepatan molekul-molekul yang bertumbukan untuk bereaksi akan berkurang bila suhunya diturunkan, sehingga kecepatan reaksi juga berkurang. Pemecahan masalah tersebut Shift Converter dibagi menjadi dua bagian, yaitu bagian atas yang disebut High temperatur Shift Converter dan Low

temperatur Shift Converter.

1. High temperatur Shift Converter (HTSC)

HTSC berfungsi untuk meningkatkan laju reaksi. Katalis yang digunakan adalah Fe-Cr berbentuk tablet dengan volume 54,9 m3. Suhu yang masuk sekitar 364 oC dengan tekanan 31,4 kg/cm2 melalui distributor di bagian atas kemudian mengalir ke bawah melewati katalis. Persamaan reaksi yang terjadi:

CO + H2O CO2 + H2 ΔH= + 9,2 kkal/mol

Reaksi ini bersifat eksotermis. Gas keluar pada suhu yang lebih tinggi yaitu 433oC dan tekanan 30,3 kg/cm2, maka gas yang masih cukup tinggi suhunya ini dimanfaatkan panasnya untuk membangkitkan steam di Shift Effluent Waste

28

Heater 104-C, sehingga gas pada suhu rendah dapat dicapai untuk masuk di

LTSC. Gas di-quench dengan kondensat air yang berasal dari keluaran draw gas

separator 102-F di dalam knock out drum, sehingga temperatur dapat turun dan

diperoleh konversi reaksi yang lebih tinggi.

2. Low temperatur Shift Converter (LTSC)

LTSC berfungsi untuk meningkatkan konversi reaksi pembentukan CO2.

Katalis yang digunakan adalah Cu sebanyak 66 m3. LTSC dioperasikan minimal pada suhu 241 C berisi 60 m3 katalis terdiri dari dua lapisan. Lapisan atas berupa 15 m3 katalis ZnO dan lapisan bawah berupa 45 m3 campuran CuO/ZnO/Al2O3. Reaksi berlangsung lambat tetapi konversi yang terjadi tinggi.

Tekanan operasi adalah 31 kg/cm2. Suhu keluar LTS adalah 254 C, setelah itu panas yang terjadi dimanfaatkan pada penukar panas 1105-C dan 1113-C lalu dialirkan melalui knock out drum ke raw gas separator 102-F untuk memisahkan kandungan kondensat air dalam gas. Kondensat air ini selanjutnya digunakan untuk quenching di proses-proses lainnya sedangkan gas akan dikirim ke unit pemurnian gas sintesa.

Gambar 2.2 Diagram Alir Pembuatan Gas Sintesa

2.2.3 Unit Pemurnian Gas Sintesa

29

“Seksi pemurnian gas sintesa bertujuan untuk menghilangkan kandungan CO dan CO2 dari gas sintesa, karena gas CO dan CO2 merupakan racun katalis

pada ammonia converter. Media yang digunakan untuk mengabsorb gas CO2

adalah larutan Benfield. Pada CO2 absorber, larutan Benfield menyerap CO2 yang

sebagian besar dibentuk pada shift converter, lalu pada stripper CO2 dilepaskan

dari larutan Benfield. sedangkan metanator, CO dan CO2 yang lolos dari CO2 absorber dan shift converter diubah menjadi CH4, yang kemudian dijadikan bahan

bakar pada primary reformer.“

Unit ini bertugas mempersiapkan bahan baku untuk ammonia converter, yang berupa gas N2 dan H2, sehingga gas-gas lain yang ada harus dipisahkan

terlebih dahulu. Gas CO dan CO2 yang terdapat dalam gas proses yang keluar dari shift converter merupakan racun bagi katalis di ammonia converter (105-D), maka

gas proses harus dibersihkan dari CO dan CO2 sebelum sampai ke seksi sintesa

amonia. Pemisahan CO2 dilaksanakan secara absorpsi di CO2 absorber 1101-E,

sehingga kadar CO2 dalam gas kurang dari 1000 ppmv.

Gas sintesa dibersihkan lebih lanjut dari sisa CO2 dan CO yang masih ada di methanator dengan jalan mereaksikan CO2 dan CO yang tersisa dengan gas H2

sehingga menjadi gas metan kembali. Gas metan sendiri tidak merupakan racun bagi katalis ( inert ).

a. CO2 Absorber (1101-E)

Pada unit ini dilakukan penyingkiran gas CO2. CO2 harus disingkirkan

karena pada kondisi operasi di syn loop apabila masih tersisa CO2 maka akan

terjadi reaksi antara CO2 dan ammonia menjadi ammonium karbamat yang mudah

membeku sehingga dapat menyumbat aliran dan mengganggu kerja kompresor. Apabila ada CO2 yang tersisa maka nanti akan diubah menjadi metana di

methanator.

Gas yang keluar dari draw gas separator (102-F) dimasukan ke bagian bawah CO2 Absorber 1101-E melalui sparger dibagian menara. CO2 Absorber ini

30

terabsorbsi oleh larutan penyerap. Larutan penyerap yang digunakan adalah larutan benfield yang terdiri dari senyawa-senyawa sebagai berikut :

1. Kalium Karbonat (K2CO3) yang berfungsi juga sebagai absorben dan

desorben CO2, dengan kadar 25-30 % berat.

2. Dietanol Amin (DEA) untuk menaikkan kecepatan absorbsi dan desorbsi CO2 dan untuk menurunkan tekanan uap CO2.

3. Vanadium Pentaoksida (V2O5) sebanyak 0,5-0,6 % berat, sebagai V5+ yang

dapat melapisi permukaan film pada dinding absorber dan menjadi

corrosion inhibitor.

4. Ucon sebanyak 1-2 ppm sebagai pencegah pembentukan buih (antifoam). 5. Sisanya air sebagai pelarut.

Pada proses absorbsi CO2 dengan larutan benfield, mula-mula gas CO2

bereaksi dengan H2O membentuk asam karbonat. Asam karbonat kemudian

bereaksi kembali dengan ion karbonat dari K2CO3 membentuk ion bikarbonat.

Reaksi kimia yang terjadi dapat dituliskan sebagai berikut :

CO2 + H2O H2CO3

H2CO3 + CO32- 2HCO3

2HCO3 + K2CO3 CO32- + 2 KHCO3

CO2 + H2O + K2CO3 2 KHCO3 ΔH= -101,3761 kcal/mol

Reaksi absorbsi ini adalah reaksi eksotermis.

Larutan benfield yang dipakai ada dua aliran yaitu larutan lean benfield yang masuk dari puncak menara dan larutan semi lean benfield yang masuk melalui bagian tengah menara.

Larutan lean benfield adalah larutan yang sama sekali tidak mengandung CO2. Larutan ini berasal dari dasar Stripper 1102-E yang didinginkan lebih dahulu

dalam Cooler 1107-C sebelum dipompa oleh 1110-JA/JB/JC ke puncak Absorber sebanyak 370 ton/jam. Tenaga dari ketiga pompa ini berasal dari steam MS. Pada kondisi operasi normal, 25% dari larutan lean Benfield dialirkan ke puncak dan

31

selebihnya dikirim ke carbonate storage dari unit Cosorb. Sebelum masuk ke dalam CO2 absorber, larutan lean Benfield didinginkan lagi dengan 1151-C.

Larutan semi lean benfield adalah larutan yang masih mengandung CO2.

Larutan ini dari bagian tengah stripper, sebelum dipompa dengan pompa 1107-JA/JB/JC ke bagian tengah absorber, larutan semi lean benfield dimasukkan ke dalam tangki Low Heat Benfield yang dialiri steam diatasnya untuk menyempurnakan penyerapan CO2. Steam yang telah lewat low heat benfield

yang mengandung CO2. Kemudian dimasukan ke Stripper. Pada kondisi normal

larutan semi lean benfield yang mengalir adalah sebanyak 1100 ton/jam.

Gas dari LTSC yang masuk dari bagian bawah Absorber akan berkontak dengan larutan semi lean benfield yang akan menyerap sebagian besar gas CO2

yang ada, kemudian sisa CO2 akan diserap oleh larutan lean benfield. Temperatur

dalam Absorber adalah 70-100 oC dan tekanannya sekitar 27 kg/cm2.

Larutan yang telah banyak mengandung CO2 (larutan rich benfield ) keluar

dari dasar Absorber pada suhu 123 oC, mengalir melalui Turbin Hidrolik 1107-JA, kemudian menuju bagian atas Stripper. Gas yang keluar dari bagian Atas absorber diharapkan kadar CO2-nya dibawah 0,1 % volum. Temperatur gas ini kira-kira 70 o

32

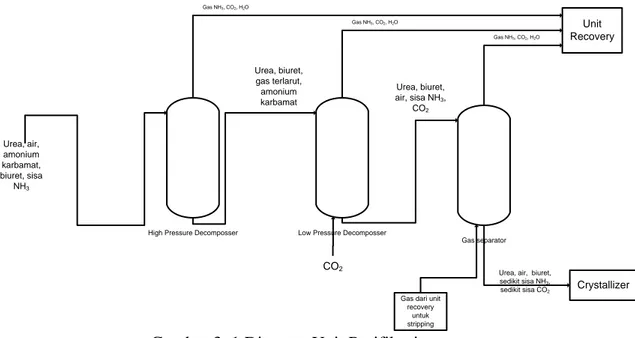

Gambar 2. 2 CO2 Absorber

b. CO2 Stripper (1102-E)

Stripper 1102-E terdiri dari tiga buah bed berisi tumpukan slotted ring. Kondisi operasi dari stripper adalah 107-129 oC dan tekanan 0,6 kg/cm2. Karena larutan rich benfield yang keluar dari dasar Absorber masih mempunyai tekanan sebesar 27 kg/cm2, maka tekanan ini dimanfaatkan untuk menggerakan Turbin Hidrolik 1107-JA, yang digunakan untuk memompa larutan semi lean benfield yang akan menuju Absorber. Untuk menstripping CO2 digunakan steam

bertekanan rendah yaitu 3,5 kg/cm2, yang berasal dari Reboiler 1105-C,1111-C dan 1113-C. Dengan tekanan rendah yaitu 0,6 kg/cm2 dan suhu tinggi antara 107-109 oC dan dorongan steam ke atas, maka diharapkan gas CO2 dalam larutan rich

benfield akan terlepas. Reaksi yang terjadi adalah kebalikan dari reaksi absorbsi, yaitu:

2KHCO3 K2HCO3 + CO2 + H2O Kalium hidrogen karbonat Dikalium hidrogen karbonat Karbondioksida Air

Setelah melewati bed kedua, larutan ditampung dalam Trap Out Pan, dimana sebagian larutan dikeluarkan sebagai larutan lean benfield menuju Absorber, dan sebagian lagi mengalir ke bed ketiga untuk ditampung dalam Trap Out Pan kedua. Larutan ini dialirkan ke Reboiler 1105-C dan 1111-C dan steam yang terbentuk dimasukan bagian bawah Stripper. Steam dari Reboiler 1113-C berasal dari Trap Out Pan diatas bed pertama.

33

Gambar 2. 3 CO2 Stripper

Larutan lean benfield yang keluar dari dasar Stripper dialirkan ke puncak Absorber, sedangkan gas CO2 keluar dari puncak menara. Uap air yang

terkandung dalam gas ini cukup tinggi, yaitu sekitar 45%, sehingga sebelum masuk pabrik urea perlu dikurangi dahulu kadar airnya.

Untuk mengurangi kadar air dalam gas CO2, maka gas dimasukan dalam

CO2 Overhead Condensor 1110-C, untuk didinginkan kemudian dipisahkan

kondesatnya dalam CO2 Stripper Reflux Drum 1103-V. Kondesat ini dimasukkan

ke bagian atas Stripper dengan pompa 1108-J/JA, sedangkan gas CO2 yang keluar

siap dikirim ke pabrik urea.

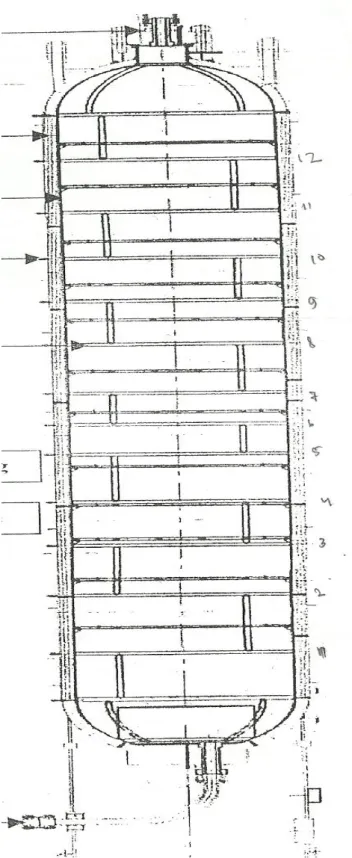

c. Methanator (106-D)

Gas yang keluar dari absorber masih mengandung CO dan CO2 sisa yang

merupakan racun di Amonia Converter, karena itu perlu diubah menjadi CH4

dalam Methanator 106-D. Methanator berisi katalis nikel sebanyak 19.8 m3 yang tersusun menjadi tiga bed. Gas yang masuk Methanator dibatasi kadar CO dan CO2 nya maksimum 0,1% untuk CO2 dan 0,6 % untuk CO karena secara teoritis

1% CO2 mampu menaikkan suhu sebesar 77 oC, sedangkan reaksi pembentukan

metana adalah reaksi eksotermis.

34

Kondisi operasi di Methanator, suhu 288-315 oC dan tekanan sekitar 26 kg/cm2. reaksi yang terjadi adalah kebalikan dari reaksi di Primary Reformer yang dapat dituliskan sebagai berikut:

CO + 3H2 CH4 + H2O HR(298 K) = -49,3 kcal/mol

CO2 + 4H2 CH4 + 2H2O HR(298 K) = +39,5 kcal/mol

Reaksi yang terjadi adalah reaksi eksotermis sehingga Methanator dilengkapi dengan system interlock yang akan menghentikan aliran gas bila terjadi kenaikan suhu sebesar 399oC, serta menghentikan alilran Boiler Feed

Water ke 144-C. Gas yang keluar dari Methanator diharapkan mempunyai kadar

CO dan CO2 maksimum 0,3 ppm.

2.2.4 Unit Sintesa Amonia

Reaksi pembentukan amoniak dari gas N2 dan H2 mengikuti persamaan

sebagai berikut:

N2 + 3H2 2NH3 HR = +3,903 kkal/mol

Dengan mengikuti proses Kellog pada kondisi operasi dengan temperatur 430-500 0C dan tekanan 140-150 Kg/cm2. Pada kondisi ini dari hasil konversi didapatkan kandungan amonia yang keluar dari reaktor adalah 12% mol, sedangkan gas-gas yang tidak bereaksi dikembalikan kembali ke reaktor.

Faktor-faktor yang berpengaruh terhadap operasi sintesa ini adalah:

a. Temperatur

Kenaikan temperatur akan menurunkan derajat kesetimbangan tetapi dapat mempercepat reaksi. Jika keaktifan katalis tidak berubah, konversi bertambah dengan kenaikan temperatur.

35

Kenaikan tekanan menyebabkan reaksi bergeser ke kanan (arah produk) sehingga konversi bertambah besar. Oleh karena itu, dalam proses ini digunakan tekanan yang tinggi yaitu diatas 30 atm.

c. Space velocity

Kenaikan space velocity berarti kenaikan kecepatan aliran gas yang melalui katalis, sehingga mengurangi waktu reaksinya. Kecepatan gas masuk reaktor tidak begitu mempengaruhi hasil, asalkan gas yang masuk reaktor memiliki jumlah yang sama.

d. Perbandingan hidrogen dan nitrogen

Perbandingan antara H2 dan N2 adalah 3:1. Hal ini dimaksudkan untuk

memperoleh konversi yang besar. Perbandingan ini dapat bervariasi antara 2,98:1 hingga 3,1:1 sampai diperoleh konversi maksimum di dalam converter.

Untuk mencapai hasil reaksi yang maksimum maka harus dipilih kondisi yang optimum berdasarkan variabel-variabel yang mempengaruhi reaksi pembentukan amonia.

Salah satu usaha yang dapat dilakukan untuk memperoleh hasil yang optimum adalah dengan mendinginkan gas hasil reaksi tepat sebelum keadaan setimbang, kemudian reaksi dijalankan kembali. Demikian seterusnya sehingga diperoleh produksi yang diinginkan. Pendinginan gas hasil reaksi dilakukan dengan mencampurkan gas umpan ke dalam reaktor. Konsekuensi dari pencampuran ini adalah penurunan kadar amonia dalam produk, tetapi dengan penurunan fraksi ini dalam arus gas yang akan menyebabkan kesetimbangan kembali bergeser ke arah pembentukan amonia dan ini menjadi suatu keadaan yang menguntungkan. Konversi yang dihasilkan dengan cara ini masih relatif rendah, sehingga untuk lebih meningkatkan konversi digunakan sistem daur ulang yang disebut syntesis gas loop.

Gas yang keluar dari methanator memiliki tekanan 25,31 Kg/cm2 dengan temperatur 309 0C. Tekanan ini belum cukup tinggi karena menurut perhitungan konversi reaksi amonia akan optimal jika temperatur di dalam ammonia converter