LAPORAN KERJA PRAKTIK PT PUPUK KUJANG

CIKAMPEK JAWA BARAT

ANALISIS DAN EVALUASI KINERJA

WASTE HEAT BOILER 2003-U

Oleh:

Muhammad Mu’tashim Amrullah

102316090

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

ii

LAPORAN KERJA PRAKTIK PT PUPUK KUJANG

CIKAMPEK JAWA BARAT

ANALISIS DAN EVALUASI KINERJA

WASTE HEAT BOILER 2003-U

Oleh:

Muhammad Mu’tashim Amrullah

102316090

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

iii

iv

v

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah mencurahkan rahmat, hidayah dan karunia-Nya sehingga penulis dapat melaksanakan Kerja Praktik di PT. Pupuk Kujang Cikampek yang berlangsung dari tanggal 18 Juni sampai 2 Agustus 2019, dan dapat menyusun laporan kerja praktik sesuai waktu dengan yang telah ditentukan.

Kerja praktik merupakan salah satu mata kuliah yang harus ditempuh untuk menyelesaikan program Strata-1 di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina. Kerja praktik ini bertujuan untuk memperkenalkan mahasiswa pada dunia kerja juga sebagai sarana bagi mahasiswa untuk dapat mempraktikkan ilmu-ilmu yang diterima selama perkuliahan. Laporan kerja praktik ini disusun berdasarkan serangkaian kegiatan orientasi yang dilakukan saat kerja praktik dan ditunjang oleh data-data dari literatur serta penjelasan dari operator dan pembimbing. Laporan ini berisi tentang tinjauan umum mengenai proses produksi di PT Pupuk Kujang Cikampek khususnya di Unit Utilitas 1A.

Proses penyusunan laporan ini tidak terlepas dari bantuan berbagai pihak. Oleh karena itu, penulis ingin menyampaikan ucapan terima kasih kepada:

1) Orang tua dan keluarga yang telah memberikan dukungan material, moral dan spiritual.

2) Bapak Eduardus Budi Nursanto, Ph.D., selaku Kepala Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina sekaligus sebagai Dosen Pembimbing.

3) Ibu Ika Dyah Widharyanti, selaku penanggung jawab Kerja Praktik Program Studi Teknik Kimia Universitas Pertamina.

4) Bapak Tony Gunawan selaku Kepala Bagian Unit Utilitas 1A PT Pupuk Kujang Cikampek.

5) Bapak Iis Setiawan selaku supervisor dan pembimbing Kerja Praktik di PT Pupuk Kujang Cikampek.

6) Semua pihak lainya yang tidak bisa penulis sebutkan satu per satu yang telah membantu selama pelaksanaan Kerja Praktik di PT Pupuk Kujang Cikampek.

Cikampek, 1 Agustus 2019

vi

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTEK ... ii

SURAT TUGAS KERJA PRAKTEK ... iv

KATA PENGANTAR ... v DAFTAR TABEL ... ix DAFTAR GAMBAR ... x BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Tujuan ... 1 1.3 Manfaat ... 1

1.4 Tempat dan Waktu Pelaksanaan Kerja Praktik ... 1

BAB II PROFIL PERUSAHAAN ... 2

2. 1 Sejarah PT Pupuk Kujang Cikampek ... 2

2. 2 Logo Perusahaan ... 3

2. 3 Tata Letak PT. Pupuk Kujang Cikampek... 4

2. 4 Bahan baku dan Produk yang Dihasilkan ... 5

2.4.1 Gas alam……….….5

2.4.2 Udara……….………..5

2.4.3 Air………...6

2.4.4 Bahan Baku Penunjang………...6

2. 5 Struktur Organisasi... 7

BAB III KEGIATAN KERJA PRAKTIK ... 9

3. 1 Unit Utilitas ... 9

3.1.1 Unit Water Intake……….………...9

3.1.2 Unit Pengolahan Air (Water Treatment) ……….….. 9

vii

3.1.4 Unit Pembangkit Listrik (Electrical System) ……….. 13

3.1.6 Unit Pengolahan Udara /Air Plant………15

3.1.7 Unit Gas Metering Station………15

3.1.8 Unit Pengolahan Limbah………..16

3. 2 Survei Lapangan ... 18

3. 3 Alasan Pemilihan Tugas Khusus ... 19

3. 4 Pengumpulan Data ... 19

3. 5 Pengolahan Data ... 20

BAB IV HASIL KERJA PRAKTIK ... 21

4.1 Teori Dasar ... 21

4.1.1 Waste Heat Boiler ... 21

4.1.2 Efisiensi Boiler……….……….24

4.2 Deskripsi Proses ... 24

4.3 Hasil Perhitungan………25

4.3.1 Perhitungan Neraca Massa Gas Turbine Generator Hitachi….25 4.3.2 Perhitungan Neraca Massa WHB……….26

4.3.3 Perhitungan Neraca Massa Air……….27

4.3.4 Perhitungan Neraca Panas dan Efisiensi……….…..27

4.3.5 Perhitungan Efisiensi Boiler ………29

4.4 Analisis Hasil Perhitungan ... 29

BAB V TINJAUAN TEORITIS ... 31

BAB VI PENUTUP ... 34

6.1 Kesimpulan ... 34

6.2 Saran... 34

DAFTAR PUSTAKA ... 35

LAMPIRAN. .. ... 36

DAFTAR HADIR KERJA PRAKTEK ... 37

viii

ix

DAFTAR TABEL

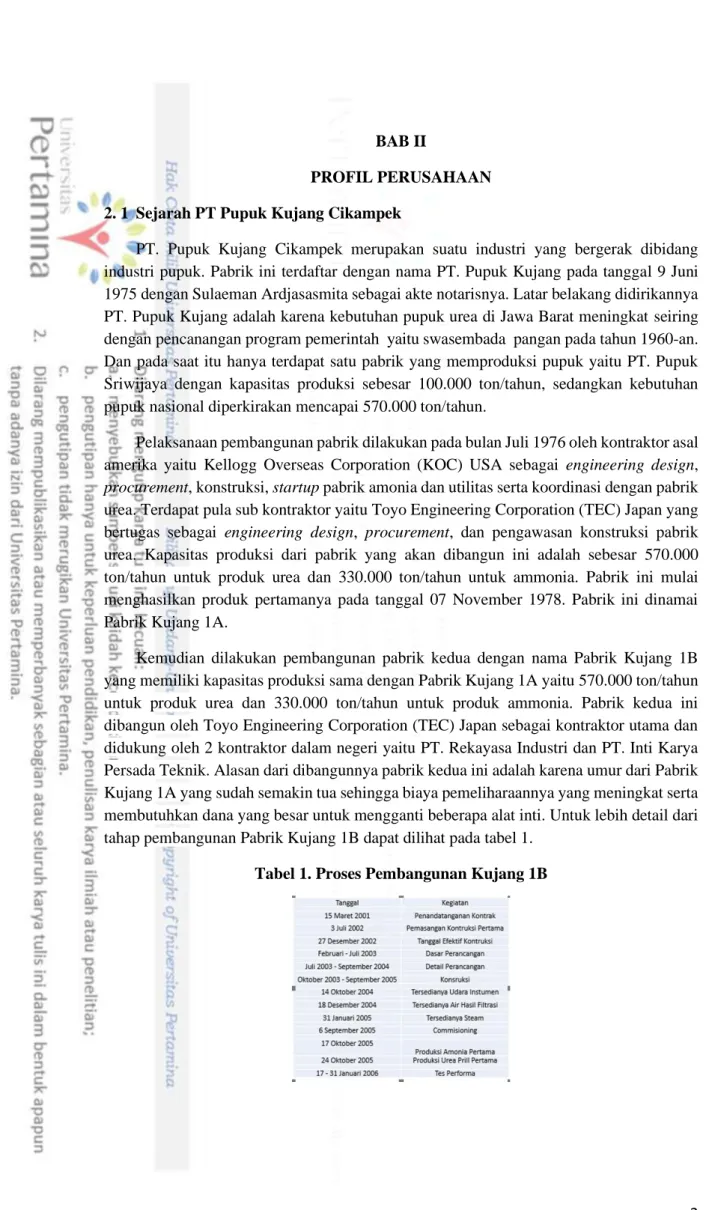

Tabel 1. Proses Pembangunan Kujang 1B ... 2

Tabel 2. Komposisi Gas Alam ... 5

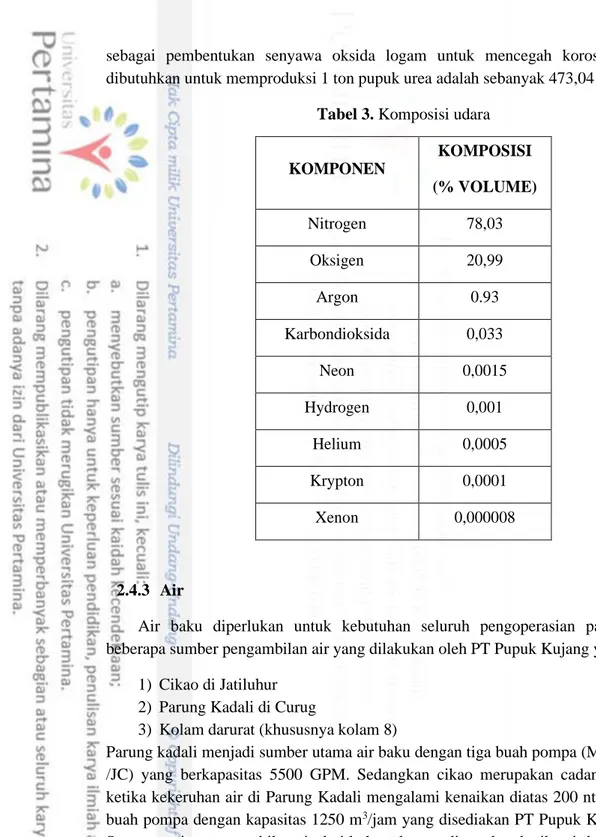

Tabel 3. Komposisi udara ... 6

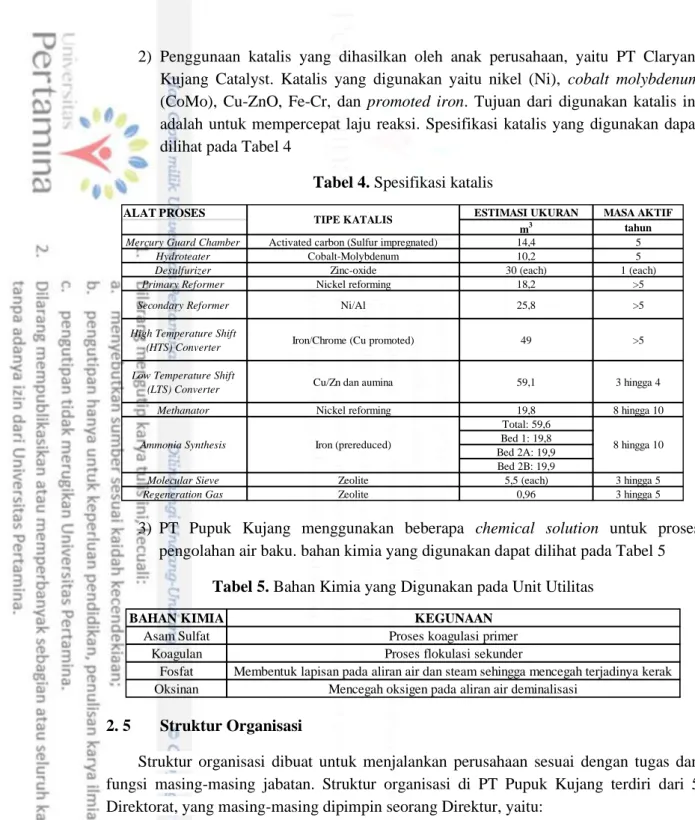

Tabel 4. Spesifikasi katalis ... 7

Tabel 5. Bahan Kimia yang Digunakan pada Unit Utilitas ... 7

x

DAFTAR GAMBAR

Gambar 1. Logo PT Pupuk Kujang Cikampek ... 3

Gambar 2. Tata Letak PT Pupuk Kujang Cikampek ... 4

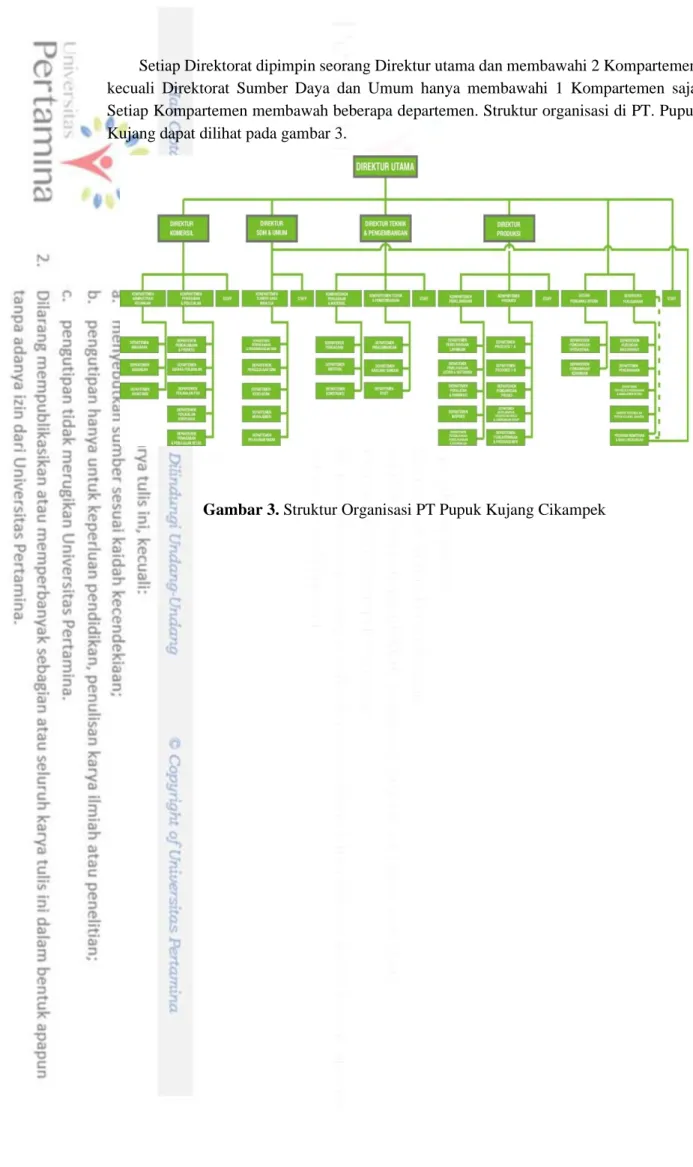

Gambar 3. Struktur Organisasi PT Pupuk Kujang Cikampek ... 8

Gambar 4. Diagram Alir Unit Pretreatment ... 10

Gambar 5. Diagram Alir Unit Demineralisasi ... 11

Gambar 6. Cation/Anion Service ... 12

Gambar 7. Cation/Anion Regeneration ... 12

Gambar 8. Diagram Alir Unit Pembangkit Steam ... 13

Gambar 9. Cooling Tower ... 14

Gambar 10. Diagram Alir Instrumen Udara ... 15

Gambar 11. Diagram Alir Unit Utilitas 1A ... 18

Gambar 12. Gambaran Simulasi Menggunakan Aplikasi UniSim Design R460.1 ... 32

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia dikenal sebagai negara agraris karena sebagian besar penduduk Indonesia mempunyai pencaharian di bidang pertanian atau bercocok tanam. Menurut badan pusat statistika, pada bulan februari 2016 tercatat 31,74 persen angkatan kerja di Indonesia atau lebih dari 38 juta orang bekerja di sektor pertanian. Sehingga untuk dapat menghasilkan produk yang berkualitas di bidang pertanian maka diperlukan bahan penunjang seperti pupuk yang berkualitas. Maka dari itu kami memilih untuk melakukan kerja praktik di pabrik penghasil pupuk seperti PT. Pupuk Kujang Cikampek. Perusahaan ini merupakan produsen utama dari pupuk urea untuk wilayah Jawa Barat.

Dalam memproduksi pupuk ini, PT. Pupuk Kujang memerlukan unit-unit pendukung seperti unit utilitas. Salah satu tugas dari unit utilitas adalah menyuplai steam/uap panas untuk kebutuhan diberbagai proses produksi. Uap panas ini dapat dihasilkan dari pemanasan air baku pada boiler/ketel uap. Alat- alat seperti boiler ini perlu dilakukan evaluasi secara berkala agar dapat diketahui apakah boiler masih bekerja secara efisien.

1.2 Tujuan

Tujuan dari dilakukanya perhitungan efisiensi Waste Heat Boiler 2003-U di unit utilitas 1A ialah:

1) Untuk mengetahui performa kerja Waste Heat Boiler 2003-U di unit utilitas 1A

2) Untuk mengetahui faktor apa saja yang memengaruhi performa kerja Waste Heat Boiler 2003-U di unit utilitas 1A.

1.3 Manfaat

Setelah dilakukan perhitungan efisiensi Waste Heat Boiler 2003-U di utilitas 1A maka akan didapat beberapa manfaat diantaranya:

1) Mengetahui peforma kerja Waste Heat Boiler 2003-U pada utilitas 1A di PT. Pupuk Kujang

2) Mengetahui faktor apa saja yang dapat memengaruhi performa kerja Waste Heat Boiler terutama pada utilitas 1A di PT. Pupuk Kujang

3) Mengenal alat-alat industri terutama Waste Heat Boiler

1.4 Tempat dan Waktu Pelaksanaan Kerja Praktik

Pelaksanaan kerja praktik dilakukan di:

Nama Perusahaan : PT. Pupuk Kujang Cikampek Waktu pelaksanaan : 18 Juni 2019 – 02 Agustus 2019

2

BAB II

PROFIL PERUSAHAAN

2. 1 Sejarah PT Pupuk Kujang Cikampek

PT. Pupuk Kujang Cikampek merupakan suatu industri yang bergerak dibidang industri pupuk. Pabrik ini terdaftar dengan nama PT. Pupuk Kujang pada tanggal 9 Juni 1975 dengan Sulaeman Ardjasasmita sebagai akte notarisnya. Latar belakang didirikannya PT. Pupuk Kujang adalah karena kebutuhan pupuk urea di Jawa Barat meningkat seiring dengan pencanangan program pemerintah yaitu swasembada pangan pada tahun 1960-an. Dan pada saat itu hanya terdapat satu pabrik yang memproduksi pupuk yaitu PT. Pupuk Sriwijaya dengan kapasitas produksi sebesar 100.000 ton/tahun, sedangkan kebutuhan pupuk nasional diperkirakan mencapai 570.000 ton/tahun.

Pelaksanaan pembangunan pabrik dilakukan pada bulan Juli 1976 oleh kontraktor asal amerika yaitu Kellogg Overseas Corporation (KOC) USA sebagai engineering design, procurement, konstruksi, startup pabrik amonia dan utilitas serta koordinasi dengan pabrik urea. Terdapat pula sub kontraktor yaitu Toyo EngineeringCorporation (TEC) Japan yang bertugas sebagai engineering design, procurement, dan pengawasan konstruksi pabrik urea. Kapasitas produksi dari pabrik yang akan dibangun ini adalah sebesar 570.000 ton/tahun untuk produk urea dan 330.000 ton/tahun untuk ammonia. Pabrik ini mulai menghasilkan produk pertamanya pada tanggal 07 November 1978. Pabrik ini dinamai Pabrik Kujang 1A.

Kemudian dilakukan pembangunan pabrik kedua dengan nama Pabrik Kujang 1B yang memiliki kapasitas produksi sama dengan Pabrik Kujang 1A yaitu 570.000 ton/tahun untuk produk urea dan 330.000 ton/tahun untuk produk ammonia. Pabrik kedua ini dibangun oleh Toyo Engineering Corporation (TEC) Japan sebagai kontraktor utama dan didukung oleh 2 kontraktor dalam negeri yaitu PT. Rekayasa Industri dan PT. Inti Karya Persada Teknik. Alasan dari dibangunnya pabrik kedua ini adalah karena umur dari Pabrik Kujang 1A yang sudah semakin tua sehingga biaya pemeliharaannya yang meningkat serta membutuhkan dana yang besar untuk mengganti beberapa alat inti. Untuk lebih detail dari tahap pembangunan Pabrik Kujang 1B dapat dilihat pada tabel 1.

3 Jika dibandingkan dengan pabrik kujang 1A, Pabrik baru yang dinamai pabrik kujang 1B ini memiliki teknologi yang lebih canggih dan modern. Diantara beberapa teknologi canggih tersebut adalah teknologi Aces 21, sistem kontrol elektronik (DCS), dan countercurrent system pada unit demineralisasinya. Sedangkan untuk bagian safetynya terdapat penambahan alat pendeteksi kebocoran dini pada reactor urea dan dry gas seal system pada kompresor sudah dilengkapi dengan alat redundancy.

2. 2 Logo Perusahaan

Gambar 1. Logo PT Pupuk Kujang Cikampek

Logo PT. Pupuk Kujang Cikampek berbentuk perisai. Makna tiap-tiap unsur dalam lambang tersebut adalah sebagai berikut:

1)Logo berbentuk perisai memiliki makna perlindungan

2) Sentra dari logo adalah kujang yaitu senjata tajam rakyat Jawa Barat yang mengandung makna kejayaan.

3)Lingkaran dalam logo:

a. Lingkaran besar: Kebijakan pemimpin. b. Lingkaran kecil: Kepatuhan yang dipimpin.

4) Bulatan-bulatan dalam lingkaran menunjukan bentuk butiran urea. 5) Bentuk padi pada batangnya di kiri kanan kujang bermakna kemakmuran.

Warna yang terdapat pada logo memiliki arti tersendiri. Hijau melambangkan kesuburan, kuning yang berarti keagungan, putih bermakna kesucian, dan arti warna hitam adalah keteguhan. Adapun makna angka dilambangkan oleh Sembilan butir pada masing-masing batangnya dan enam butir titik dalam lingkaran pada masing-masing-masing-masing sisi kanan dan kiri yang bermakna tanggal 9 bulan 6 (Juni) yaitu tanggal didirikannya PT. Pupuk Kujang pada tahun 1975.

4

2. 3 Tata Letak PT. Pupuk Kujang Cikampek

Lokasi produksi PT. Pupuk Kujang terletak di Jalan Jendral Ahmad Yani No 39, Desa Dawuan, Kecamatan Cikampek, Kabupaten Karawang, Jawa Barat. Lokasi pabrik berdekatan dengan sumber bahan baku dan sarana transportasi memberikan keuntungan bagi PT. Pupuk Kujang dari aspek teknis dan ekonomis. Adapun pemilihan lokasi pabrik PT. Pupuk Kujang berdasarkan beberapa pertimbangan yaitu:

1) Lokasi pabrik berdekatan dengan sumber bahan baku

Gas alam yang berasal dari daerah Cilamaya, Karawang jaraknya cukup dekat dengan lokasi pabrik yaitu sekitar 70 km. Hal ini yang menjadi salah satu pertimbangan pemilihan lokasi karena dapat mengurangi cost untuk pemasangan pipa gas alam.

2) Lokasi pabrik dekat dengan sumber utilitas

Lokasi pabrik berdekatan dengan sumber pembangkit listrik di Jatiluhur serta sumber air tawar dari Waduk Curug dan Waduk Jatiluhur.

3) Lokasi pabrik berdekatan dengan jalan raya, jalan tol serta jalan kereta api untuk keperluan pendistribusian produk yang dihasilkan.

4) Lokasi pabrik berdekatan dengan Sungai Cikaranggelam untuk pembuangan limbah.

5) Lokasi pabrik berdekatan dengan daerah pemasaran produk.

Seperti kita ketahui bahwa Jawa Barat merupakan wilayah lumbung padi terbesar nasional dan pasti menggunakan pupuk urea untuk meningkatkan hasil pertaniannya. Hal ini mempermudah dalam proses pemasaran produk karena produk pupuk urea yang di produksi lebih cepat sampai kepada konsumen yang membutuhkan.

Gambar 2. Tata Letak PT Pupuk Kujang Cikampek

KE JAKARTA JL. A. YANI KE BANDUNG

P a b ri k-P a b ri k A n a k P ru sa h a a n Balai Kesehatan Garasi Bus Karyawan P a b ri k-P a b ri k A n a k P e ru sa h a a n U n it P e n g a n to n g a n Diklat Unit Urea Unit Utilitas Perluasan unit Urea Unit Amonia Perluasan unit Amonia Unit Utilitas Halaman Parkir Kantor Perusahaan Patungan Kantor Pusat K o la m P e n a m p u n g a n a ir Keterangan gambar:

: kawasan penghijauan (paru-paru industri)

R e l K A U Jalan ke Perumahan Unit Bahan Baku Pos Pengamanan Laborato rium Beng kel

5

2. 4 Bahan baku dan Produk yang Dihasilkan

2.4.1 Gas alam

Gas alam merupakan bahan bakar fosil dengan komponen utama berupa metana atau CH4. Metana digunakan sebagai bahan baku utama dalam proses pembuatan ammonia dan karbondioksida. Kebutuhan gas alam yang dibutuhkan oleh PT. Pupuk Kujang diperoleh dari Pertamina EP dan PHE ONWJ yang berasal dari tiga buah sumber gas alam yaitu:

1) Offshore Arco

2) L parigi pantai di Cilamaya 3) Pasir Jati, Subang

Jumlah gas alam yang dibutuhkan untuk pabrik 1A dan 1B adalah 108 MMSCF / hari.

Tabel 2. Komposisi Gas Alam

KOMPONEN % VOLUME DESIGN

CO2 1,83 H2 - Ar - N2 2,54 CH4 91,05 C2H6 2,88 C3H8 1,01 i-C4 0,35 n-C4 0,35 i-C5 - n-C5 - H2S (ppm) 300 2.4.2 Udara

Udara diperlukan pada unit utilitas sebagai syarat terciptanya api atau biasa dikenal dengan segitiga api. Api yang dihasilkan dari proses pembakaran akan digunakan pada proses pembentukan steam dan digunakan juga di generator untuk menghasilkan listrik. Sedangkan pada unit ammonia, udara merupakan salah satu bahan baku utama dalam memproduksi ammonia dan karbondioksida. Dan untuk di unit urea, udara digunakan

6 sebagai pembentukan senyawa oksida logam untuk mencegah korosi. Udara yang dibutuhkan untuk memproduksi 1 ton pupuk urea adalah sebanyak 473,04 Nm2.

Tabel 3. Komposisi udara

KOMPONEN KOMPOSISI (% VOLUME) Nitrogen 78,03 Oksigen 20,99 Argon 0.93 Karbondioksida 0,033 Neon 0,0015 Hydrogen 0,001 Helium 0,0005 Krypton 0,0001 Xenon 0,000008 2.4.3 Air

Air baku diperlukan untuk kebutuhan seluruh pengoperasian pabrik. Terdapat beberapa sumber pengambilan air yang dilakukan oleh PT Pupuk Kujang yaitu:

1) Cikao di Jatiluhur 2) Parung Kadali di Curug

3) Kolam darurat(khususnya kolam 8)

Parung kadali menjadi sumber utama air baku dengan tiga buah pompa (MP 3001 JA / JB /JC) yang berkapasitas 5500 GPM. Sedangkan cikao merupakan cadangan yang akan ketika kekeruhan air di Parung Kadali mengalami kenaikan diatas 200 ntu. Terdapat dua buah pompa dengan kapasitas 1250 m3/jam yang disediakan PT Pupuk Kujang di Cikao. Sementara itu, pengambilan air dari kolam darurat digunakan ketika air baku dari Parung Kadali dan Cikao tidak dapat memasok seluruh kebutuh air pabrik. Salah satu bentuk penggunaan air baku yang utama didalam pabrik adalah sebagai air pendingin pada cooling tower.

2.4.4 Bahan Baku Penunjang

1) Larutan benfield : larutan yang dapat menyerap dan memisahkan gas-gas pengotor seperti H2S dan CO2 yang biasa digunakan sebagai absorben pada stripper.

7 2) Penggunaan katalis yang dihasilkan oleh anak perusahaan, yaitu PT Claryant Kujang Catalyst. Katalis yang digunakan yaitu nikel (Ni), cobalt molybdenum (CoMo), Cu-ZnO, Fe-Cr, dan promoted iron. Tujuan dari digunakan katalis ini adalah untuk mempercepat laju reaksi. Spesifikasi katalis yang digunakan dapat dilihat pada Tabel 4

Tabel 4. Spesifikasi katalis

3) PT Pupuk Kujang menggunakan beberapa chemical solution untuk proses pengolahan air baku. bahan kimia yang digunakan dapat dilihat pada Tabel 5

Tabel 5. Bahan Kimia yang Digunakan pada Unit Utilitas

2. 5 Struktur Organisasi

Struktur organisasi dibuat untuk menjalankan perusahaan sesuai dengan tugas dan fungsi masing-masing jabatan. Struktur organisasi di PT Pupuk Kujang terdiri dari 5 Direktorat, yang masing-masing dipimpin seorang Direktur, yaitu:

1) Direktorat Utama 2) Direktorat Komersil

3) Direktorat Produksi Teknik & Pengembangan 4) Direktorat SDM & Umum

5) Direktorat Produksi

ALAT PROSES ESTIMASI UKURAN MASA AKTIF

m3 tahun

Mercury Guard Chamber Activated carbon (Sulfur impregnated) 14,4 5

Hydroteater Cobalt-Molybdenum 10,2 5

Desulfurizer Zinc-oxide 30 (each) 1 (each)

Primary Reformer Nickel reforming 18,2 >5

Secondary Reformer Ni/Al 25,8 >5

High Temperature Shift

(HTS) Converter Iron/Chrome (Cu promoted) 49 >5 Low Temperature Shift

(LTS) Converter Cu/Zn dan aumina 59,1 3 hingga 4 Methanator Nickel reforming 19,8 8 hingga 10

Total: 59,6 Bed 1: 19,8 Bed 2A: 19,9 Bed 2B: 19,9

Molecular Sieve Zeolite 5,5 (each) 3 hingga 5

Regeneration Gas Zeolite 0,96 3 hingga 5 8 hingga 10

TIPE KATALIS

Ammonia Synthesis Iron (prereduced)

BAHAN KIMIA KEGUNAAN

Asam Sulfat Proses koagulasi primer Koagulan Proses flokulasi sekunder

Fosfat Membentuk lapisan pada aliran air dan steam sehingga mencegah terjadinya kerak Oksinan Mencegah oksigen pada aliran air deminalisasi

8 Setiap Direktorat dipimpin seorang Direktur utama dan membawahi 2 Kompartemen, kecuali Direktorat Sumber Daya dan Umum hanya membawahi 1 Kompartemen saja. Setiap Kompartemen membawah beberapa departemen. Struktur organisasi di PT. Pupuk Kujang dapat dilihat pada gambar 3.

9

BAB III

KEGIATAN KERJA PRAKTIK

Kegiatan yang saya lakukan ketika kerja praktik di PT. Pupuk Kujang berfokus pada unit utilitas di pabrik kujang 1A. Berikut merupakan proses-proses yang terjadi pada unit utilitas di pabrik kujang 1A untuk menunjang kebutuhan pembuatan pupuk urea.

3. 1 Unit Utilitas

3.1.1 Unit Water Intake

Unit water intake merupakan unit yang menyediakan kebutuhan air baku untuk memenuhi kebutuhan air di PT. Pupuk Kujang. Terdapat 3 stasiun pompa water intake yaitu:

3.1.1.1 Water Intake Cikao

Water intake Cikao adalah stasiun pompa yang berada di desa cikao, Purwakarta. Terdapat dua buah pompa yang digunakan di stasiun pompa Cikao yaitu pompa MPA dan MPB. Kapasitas masing-masing pompa adalah 1250 m3/jam dan penggerak motor yang memiliki daya 500 HP. Untuk memenuhi kebutuhan listrik dari kedua pompa, water intake cikao memasok listrik yang berasal dari PLN.

3.1.1.2 Water Intake Parung Kadali

Water intake Parung adalah stasiun pompa yang berada di desa Kadali. Terdapat empat buah pompa yang digunakan distasiun pompa Parung Kadali yaitu MP I, MP II, MP III, dan MP IV. Kapasitas masing-masing pompa adalah 5500 gpm dan penggerak motor yang memiliki daya 500 HP. Untuk mengatasi terjadinya penurunan ketinggian sungai, terdapat dua buah pompa auxiliary (AP I dan AP II). Kapasitas masing-masing pompa adalah 3700 gpm dan penggerak motor berdaya 125 HP.

3.1.1.3 Kolam Emergency

Kolam emergency merupakan kolam cadangan yang digunakan apabila terjadi masalah di water intake Cikao dan Parung Kadali. Air yang terdapat di kolam emergency berasal dari air hujan dan air make up dari air baku Parung Kadali. Kolam ini dilengkapi oleh dua buah pompa 3003J/JA dengan kapasitas masing-masing 450 m3/jam dengan tegangan sebesar 440 V dan arus listrik maksimum 224 A.

3.1.2 Unit Pengolahan Air (Water Treatment)

Unit pengolahan air berfungsi untuk menyediakan kebutuhan air bersih yang telah diproses sebelumnya. Proses-proses tersebut meliputi proses koagulasi, flokulasi, sedimentasi, dan filtrasi. Air yang dihasilkan memiliki pH 6,5 sampai 7,5 dengan nilai kekeruhan maksimal sebesar 2,0 NTU.

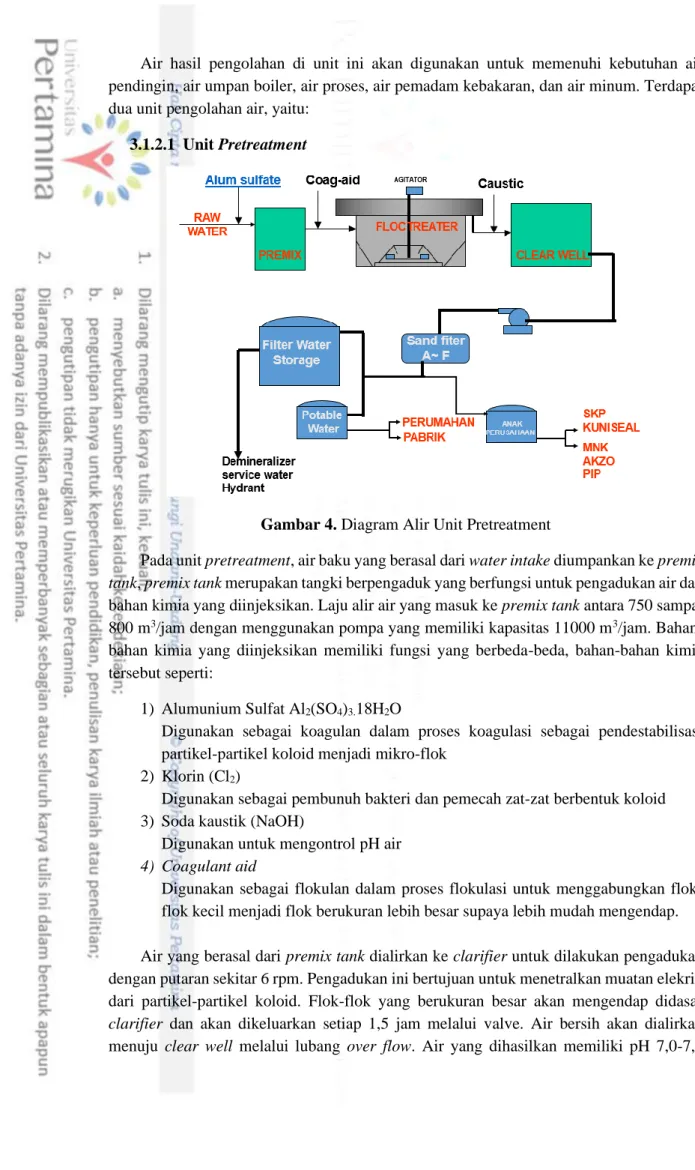

10 Air hasil pengolahan di unit ini akan digunakan untuk memenuhi kebutuhan air pendingin, air umpan boiler, air proses, air pemadam kebakaran, dan air minum. Terdapat dua unit pengolahan air, yaitu:

3.1.2.1 Unit Pretreatment

Gambar 4. Diagram Alir Unit Pretreatment

Pada unit pretreatment, air baku yang berasal dari water intake diumpankan ke premix tank, premix tank merupakan tangki berpengaduk yang berfungsi untuk pengadukan air dan bahan kimia yang diinjeksikan. Laju alir air yang masuk ke premix tank antara 750 sampai 800 m3/jam dengan menggunakan pompa yang memiliki kapasitas 11000 m3/jam. Bahan-bahan kimia yang diinjeksikan memiliki fungsi yang berbeda-beda, Bahan-bahan-Bahan-bahan kimia tersebut seperti:

1) Alumunium Sulfat Al2(SO4)3.18H2O

Digunakan sebagai koagulan dalam proses koagulasi sebagai pendestabilisasi partikel-partikel koloid menjadi mikro-flok

2) Klorin (Cl2)

Digunakan sebagai pembunuh bakteri dan pemecah zat-zat berbentuk koloid 3) Soda kaustik (NaOH)

Digunakan untuk mengontrol pH air 4) Coagulant aid

Digunakan sebagai flokulan dalam proses flokulasi untuk menggabungkan flok-flok kecil menjadi flok-flok berukuran lebih besar supaya lebih mudah mengendap. Air yang berasal dari premix tank dialirkan ke clarifier untuk dilakukan pengadukan dengan putaran sekitar 6 rpm. Pengadukan ini bertujuan untuk menetralkan muatan elekrik dari partikel-partikel koloid. Flok-flok yang berukuran besar akan mengendap didasar clarifier dan akan dikeluarkan setiap 1,5 jam melalui valve. Air bersih akan dialirkan menuju clear well melalui lubang over flow. Air yang dihasilkan memiliki pH 7,0-7,6

11 dengan turbidity kurang dari 10 ppm dan kadar klorin antara 0,5 sampai 1,0 ppm. Air yang sudah melewati clear well dialirkan menuju sand filter untuk disaring partikel-partikel halus yang masih terbawa oleh air. Karena penyaring dilakukan secara terus-menerus maka sand filter akan kotor, sehingga perlu dilakukan back wash kemudian dilanjutkan dengan pembilasan dengan arah semula.

Air yang sudah disaring di sand filter akan ditampung di dua tangki berbeda. Tangki pertama adalah potable water storage, tangki ini berfungsi untuk menampung air yang akan digunakan untuk kebutuhan pabrik, kantor, dan pemukiman. Tangki kedua adalah filtered water storage, tangka ini berfungsi untuk menampung air yang akan digunakan untuk keperluan make up air pendingin, air hydrant, dan umpan untuk unit demineralisasi.

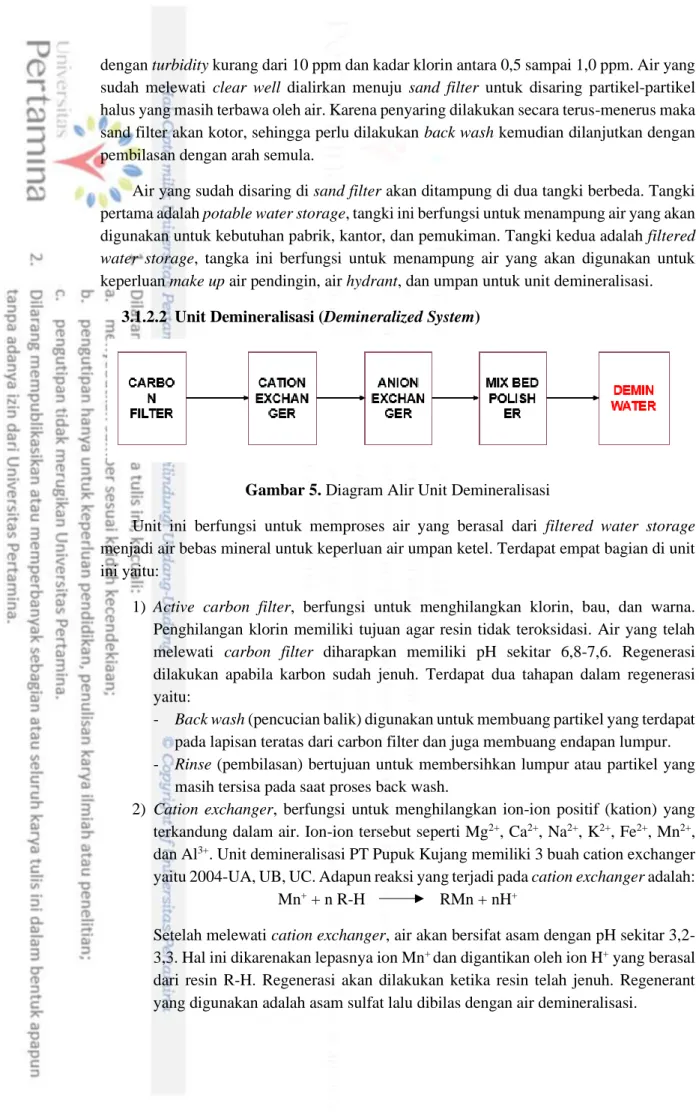

3.1.2.2 Unit Demineralisasi (Demineralized System)

Gambar 5. Diagram Alir Unit Demineralisasi

Unit ini berfungsi untuk memproses air yang berasal dari filtered water storage menjadi air bebas mineral untuk keperluan air umpan ketel. Terdapat empat bagian di unit ini yaitu:

1) Active carbon filter, berfungsi untuk menghilangkan klorin, bau, dan warna. Penghilangan klorin memiliki tujuan agar resin tidak teroksidasi. Air yang telah melewati carbon filter diharapkan memiliki pH sekitar 6,8-7,6. Regenerasi dilakukan apabila karbon sudah jenuh. Terdapat dua tahapan dalam regenerasi yaitu:

- Back wash (pencucian balik) digunakan untuk membuang partikel yang terdapat pada lapisan teratas dari carbon filter dan juga membuang endapan lumpur. - Rinse (pembilasan) bertujuan untuk membersihkan lumpur atau partikel yang

masih tersisa pada saat proses back wash.

2) Cation exchanger, berfungsi untuk menghilangkan ion-ion positif (kation) yang terkandung dalam air. Ion-ion tersebut seperti Mg2+, Ca2+, Na2+, K2+, Fe2+, Mn2+, dan Al3+. Unit demineralisasi PT Pupuk Kujang memiliki 3 buah cation exchanger yaitu 2004-UA, UB, UC. Adapun reaksi yang terjadi pada cation exchanger adalah:

Mn+ + n R-H RMn + nH+

Setelah melewati cation exchanger, air akan bersifat asam dengan pH sekitar 3,2-3,3. Hal ini dikarenakan lepasnya ion Mn+ dan digantikan oleh ion H+ yang berasal dari resin R-H. Regenerasi akan dilakukan ketika resin telah jenuh. Regenerant yang digunakan adalah asam sulfat lalu dibilas dengan air demineralisasi.

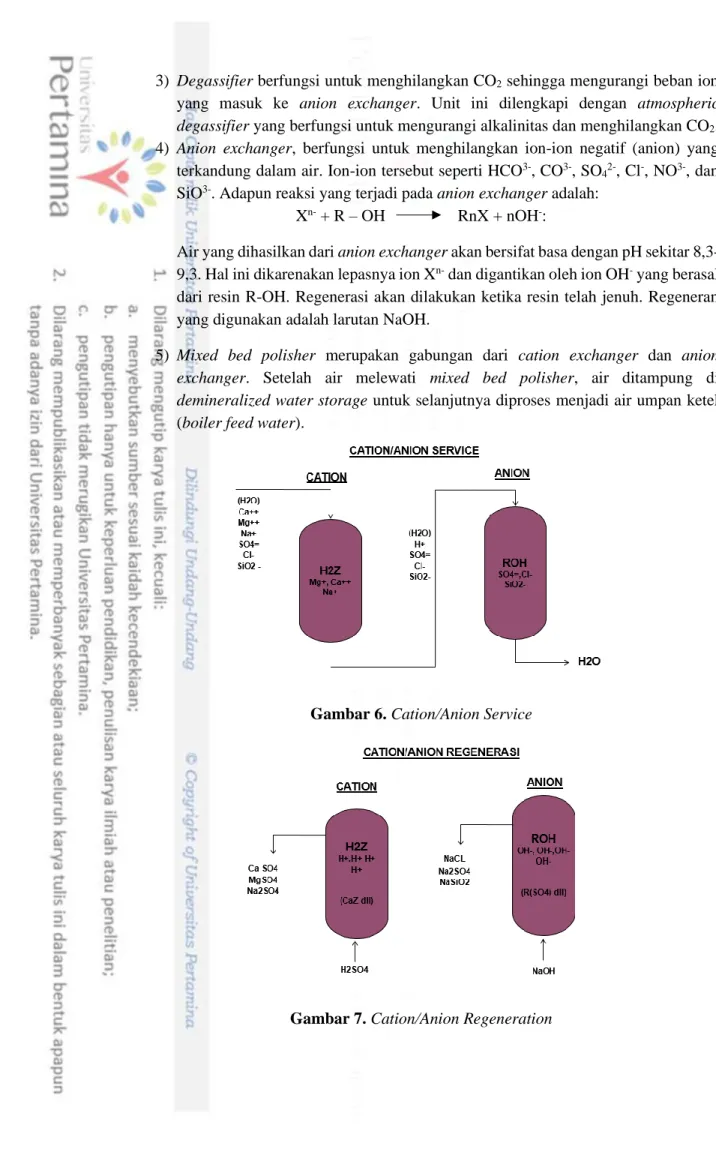

12 3) Degassifier berfungsi untuk menghilangkan CO2 sehingga mengurangi beban ion

yang masuk ke anion exchanger. Unit ini dilengkapi dengan atmospheric degassifier yang berfungsi untuk mengurangi alkalinitas dan menghilangkan CO2. 4) Anion exchanger, berfungsi untuk menghilangkan ion-ion negatif (anion) yang terkandung dalam air. Ion-ion tersebut seperti HCO3-, CO3-, SO42-, Cl-, NO3-, dan SiO3-. Adapun reaksi yang terjadi pada anion exchanger adalah:

Xn- + R – OH RnX + nOH-:

Air yang dihasilkan dari anion exchanger akan bersifat basa dengan pH sekitar 8,3-9,3. Hal ini dikarenakan lepasnya ion Xn- dan digantikan oleh ion OH- yang berasal dari resin R-OH. Regenerasi akan dilakukan ketika resin telah jenuh. Regeneran yang digunakan adalah larutan NaOH.

5) Mixed bed polisher merupakan gabungan dari cation exchanger dan anion exchanger. Setelah air melewati mixed bed polisher, air ditampung di demineralized water storage untuk selanjutnya diproses menjadi air umpan ketel (boiler feed water).

Gambar 6. Cation/Anion Service

13

3.1.3 Unit Pembangkit Steam (Steam System and Distribution)

Gambar 8. Diagram Alir Unit Pembangkit Steam

Air yang berasal dari tangki air demin dialirkan terlebih dahulu menuju deaerator untuk dihilangkan gas-gas terlarut yang terkandung dalam air demin. Gas-gas tersebut dapat dihilangkan dengan cara stripping menggunakan steam bertekanan rendah. Pada deaerator juga diinjeksikan beberapa bahan kimia seperti:

1) Hidrazin

Berfungsi untuk mengikat oksigen untuk dirubah menjadi air 2) Fosfat

Berfungsi untuk mencegah terjadinya kerak 3) Larutan ammonia (NH3)

Berfungsi untuk menjaga pH air

Air keluaran deaerator diharapkan sudah siap pakai sebagai air umpan ketel, dengan kadar oksigen sebesar 0,002-0,2 ppm dan pH 8,5-9,5. Produksi steam di utilitas 1A PT Pupuk Kujang dibantu oleh tiga boiler, yaitu:

1) Package boiler (2007-U) 2) Package boiler (2007-UA) 3) Waste heat boiler (2003-U)

3.1.4 Unit Pembangkit Listrik (Electrical System)

Dalam industri pupuk, listrik merupakan salah satu elemen penting. Sumber tenaga listrik di PT. Pupuk Kujang Cikampek antara lain:

1) Tenaga listrik dari PLN (Perusahaan Listrik Negara)

Listrik yang berasal dari PLN memiliki tegangan 150 KVA dengan daya sebesar 11,5 MVA.

14 2) Gas turbin generator (2006-J)

Memiliki Kapasitas sebesar 21588 KVA dengan frekuensi 50 Hz. Tegangan keluaran sebesar 13800 V.

3) Emergency diesel generator

Pada saat terjadi pergantian sumber listirk, emergency diesel generator akan menjadi sumber listrik sementara. Emergency diesel generator hanya menyediakan listrik bagi alat-alat penting saja seperti instrumen di panel unit ammonia, urea, utilitas, penerangan panel, dan pompa.

4) Uninterupted Power Supply (UPS)

Sebelum didistribusikan, listrik yang berasal dari UPS akan diubah terlebih dahulu oleh transformator untuk dinaikkan tegangannya. Kemudian diubah lagi sehingga didapatkan tegangan yang sesuai.

3.1.5 Unit Air Pendingin (Cooling Water System)

Gambar 9. Cooling Tower

Unit ini menyediakan air pendingin yang dibutuhkan oleh unit urea dan ammonia. Pendinginan air dilakukan dalam menara pendingin air (water cooling tower). Didalam menara pendingin air, air panas yang berasal dari unit urea dan ammonia akan dialirkan menuju bagian atas dari menara pendingin air. Kemudian air dicurahkan melalui lubang saluran air menuju bagian bawah menara pendingin air. Suhu air akan turun dari 48 oC menjadi 32 oC karena terjadi pelepasan kalor laten dan ada air yang menguap.

Pada bagian atas menara pendingin air terdapat induced fan. Induced fan berfungsi untuk membuang udara panas yang dilepaskan oleh air menuju ke lingkungan. Terdapat juga penambahan beberapa bahan kimia untuk mencegah kerusakan pada menara pendingin. Bahan-bahan kimia tersebut antara lain:

15 2) Fosfat, berfungsi untuk mencegah timbulnya kerak

3) Asam sulfat dan soda kaustik

4) Dispersan, berfungsi untuk mencegah penggumpalan pengendapan kotoran yang terbawa oleh air

3.1.6 Unit Pengolahan Udara /Air Plant

Terdapat dua macam udara yang dipakai di pabrik PT Pupuk Kujang Cikampek, yaitu: 1) Udara pabrik (plant air)

Udara pabrik merupakan udara kering berkapasitas 2000 Nm3/jam dan bertekanan 7 kg/cm2. Udara pabrik digunakan untuk proses, perpipaan, dan pembersihan peralatan.

2) Udara instrument (instrument air)

Udara instrumen berasal dari udara pabrik yang terlebih dahulu dikeringkan dengan menggunakan dryer sebagai media penyaring. Setelah melewati dryer, udara kembali disaring menggunakan filter yang disebut after filter. Kemudian udara dilewatkan receiver untuk dibuang kondensat dan kotoran lainnya.

Gambar 10. Diagram Alir Instrumen Udara

3.1.7 Unit Gas Metering Station

Unit ini berfungsi untuk mendistribusikan gas alam yang berasal dari PT. Pertamina (Persero) untuk dipergunakan di unit ammonia, kemudian sebagai bahan bakar waste heat boiler, package boiler, dan gas turbin generator (GTG). Sebelum didistribusikan, gas alam dimasukkan kedalam knock out drum untuk memisahkan debu dan kondensatnya lalu menuju scrubber gas filter.

16

3.1.8 Unit Pengolahan Limbah

Setiap aktivitas industri harus dibarengi dengan pengelolaan lingkungan pabrik yang baik. Hal ini dikarenakan setiap aktivitas industri pasti menghasilkan limbah tidak terkecuali industri pupuk seperti PT. Pupuk Kujang. Limbah yang dihasilkan oleh PT. Pupuk Kujang dapat dibagi menjadi tiga jenis berdasarkan fasanya yaitu limbah padat, cair, dan gas namun limbah cair merupakan jenis limbah yang paling banyak dihasilkan oleh PT. Pupuk Kujang. Limbah ini juga dapat dikelompokkan berdasarkan sifatnya yaitu limbah beracun, berdebu, berbau, dan berminyak. Limbah tersebut dapat membahayakan lingkungan karena masih mengandung bahan kimia dan zat berbahaya lainnya sehingga perlu dilakukan pengolahan limbah sebagai salah satu upaya dalam mengelola lingkungan.

1) Limbah Padat

Terdapat beberapa sumber limbah padat pada PT. Pupuk Kujang diantaranya adalah adanya bocoran atau tumpahan urea pada unit pengantongan dan katalis hasil proses dari pabrik ammonia. Sehingga dilakukan penanangan limbah padat sebagai berikut:

1. Bocoran atau tumpahan urea padat yang terjadi pada unit pengantongan akan dijual pada petani dengan harga yang lebih terjangkau dibanding harga jual pupuk urea.

2. Katalis hasil proses dari pabrik akan dijual kembali atau di reexport

2) Limbah Cair

1. Limbah air sisa regenerasi resin

Limbah air dari sisa regenerasi resin biasanya masih mengandung bahan kimia yang bersifar asam dan basa. Sehingga untuk limbah air yang bersifat asam akan dilakukan penetralan menggunakan soda kaustik dan untuk limbah air yang bersifat basa akan dinetralkan dengan asam sulfat yang dilakukan pada kolam netralisasi. Larutan soda kaustik dan asam sulfat yang digunakan didapat dari tangki yang berbeda dan kemudian dipompakan pada kolam netralisasi. Air yang didapat dari proses ini diharapkan memiliki nilai pH pada kisaran 6,9-7,2. Air yang sudah dinetralkan kemudian akan dialirkan pada kolam kontrol yang telah ditanami padi yang selanjutnya akan dibuang ke lingkungan.

2. Limbah air buangan sanitasi

Limbah dari air buangan sanitasi ini didapat dari seluruh toilet di Kawasan PT. Pupuk kujang dan perumahan karyawan yang kemudian dikumpulkan dan diolah pada unit sanitasi. Tujuan dari dilakukannya pengolahan sanitasi ini adalah untuk menghindari timbulnya bau yang tidak sedap dan bibit penyakit. Terdapat tiga tahapan dalam mengolah air buangan sanitasi. Pada tahap pertama dilakukan pemisahan antara air buangan sanitasi dengan partikel-partikel padat. Kemudian air yang sudah dipisahkan dari partikel padat akan dialirkan menuju tangki aerasi yang mengandung lumpur aktif. Fungsi dari lumpur aktif ini adalah untuk mengurai bahan-bahan

17 organik. Tahap terakhir adalah menambahkan kalsium hipoklorit yang memiliki fungsi sebagai disinfektan untuk membunuh mikroorganisme patogen yang dapat menimbulkan penyakit.

3. Limbah air dari clarifier dan sand filter

Limbah air yang berasal dari clarifier dan sand filter biasanya masih mengandung lumpur sehingga lumpur perlu diendapkan sebelum dibuang kelingkungan. Hal ini dilakukan agar air sungai tempat pembuangan tidak menjadi dangkal dan dapat merusak ekosistem di sungai tersebut. Proses pengendapat lumpur dari air buangan sand filter, clarifier blowdown, blowdown, dan package boiler blowdown dilakukan pada sludge containment pond. Air yang sudah terbebas dari lumpur akan dialirkan menuju discharge equalization pond yang berfungsi sebagai kolam penampungaan akhir sebelum akhirnya dibuang ke sungai Cikaranggelam.

4. Limbah air bocoran alat penunjang operasi

Limbah air yang berasal dari buangan atau bocoran pelumas dari alat penunjang operasi seperti pompa dan kompresor biasanya mengandung minyak dan oli sehingga perlu dilakukan pengolahan lebih lanjut. Pengolahan ini dilakukan menggunakan oily water separator yang dilengkapi dengan basin 2405 AA yang menampung air buangan dari daerah cooling tower amonia, 2405 AB yang menampung air buangan dari daerah boiler, dan 2405 AC yang menampung air buangan dari daerah turbin hitachi dan tiga boiler di utilitas. Prinsip dasar pada alat oily water separator menggunakan perbedaan berat jenis air dan minyak sehingga air yang memiliki berat jenis yang lebih besar dibanding minyak akan berada dibagian bawah. Setelah dilakukan pemisahan maka air akan dialirkan menuju kolam penampungan akhir melalui bagian bawah separator sedangkan minyak akan dialirkan menuju burning pit untuk dibakar.

5. Limbah air yang mengandung ammonia

Air yang masih mengandung amonia akan dialirkan menuju alat penukar panas untuk dinaikkan suhunya. Tujuan dari proses ini adalah untuk menguapkan amonia dan airnya sehingga dapat dilakukan proses stripping yang dilakukan di stripper. Air yang berasal dari alat penukar panas akan memasuki stripper melalui atas dari alat dan dikontakkan dengan steam bertekanan rendah. Gas amonia akan teruapkan dan dibuang melalui bagian atas stripper dan air yang sudah bebas dari amonia akan keluar dari bagian bawah kolom stripper. Kemudian air akan dialirkan menuju kolam pembuangan akhir. Sebelum dibuang ke sungai cikaranggelam, maka dilakukan analisis secara rutin untuk memastikan air sudah benar-benar bebas dari amonia.

3) Limbah Gas

Terdapat beberapa proses yang menghasilkan limbah gas pada PT. Pupuk Kujang diantaranya adalah debu urea dari bagian atas prilling tower, gas buang

18 dari daur ulang sintesis unit amonia. Penanganan yang dilakukan pada limbah gas ini adalah sebagai berikut:

1. Meminimalisasi debu urea yang berasal dari bagian atas prilling tower dengan menggunakan dust separator dengan sistem wet scrubber dan juga dilakukan pergantian filter yang digunakan.

2. Dilakukan peminimalisasi purge gas yang dihasilkan dengan memasang unit hydrogen recovery yang berguna untuk memisahkan NH3 dan H2 yang terkandung di purge gas. H2 hasil pemisahan digunakan sebagai bahan baku pembuatan H2O2 sedangkan untuk NH3 akan di recycle.

Gambar 11. Diagram Alir Unit Utilitas 1A

3. 2 Survei Lapangan

Tujuan dari dilakukannya survei lapangan adalah agar saya sebagai peserta kerja praktik dapat mengetahui tahapan proses yang terjadi secara langsung dilapangan. Tujuan lainnya adalah agar saya dapat mengetahui alat-alat yang digunakan pada proses tersebut. Ketika melakukan survei lapangan, saya bersama peserta kerja praktik yang lain ditemani oleh satu orang pekerja lapangan yang akan memberikan penjelasan mengenai alat-alat yang digunakan pada proses yang ada di unit utilitas 1A.

Seperti yang sudah dijelaskan pada subbab 3.1, terdapat banyak sekali proses yang terjadi pada unit utilitas 1A sehingga alat-alat yang digunakan beragam. Setelah melakukan survei lapangan, setiap peserta akan diberikan tugas yang berbeda-beda oleh pembimbing lapangan mengenai evaluasi kinerja alat-alat yang ada di unit utilitas 1A. Tugas yang diberikan oleh pembimbing lapangan kepada saya adalah mengevaluasi kinerja waste heat boiler 2003-U dengan melakukan perhitungan efisiensi untuk alat tersebut.

19

3. 3 Alasan Pemilihan Tugas Khusus

Selama masa kerja praktik di PT Pupuk Kujang Cikampek, saya sebagai peserta kerja praktik diberi tugas khusus yaitu mengevaluasi kinerja waste heat boiler 2003-U. Terdapat beberapa alasan mengapa evaluasi kinerja waste heat boiler 2003-U ini dipilih sebagai tugas khusus, salah satunya adalah karena waste heat boiler merupakan alat yang dapat menghasilkan steam untuk keperluan utilitas. Waste heat boiler ini sumber panasnya didapat dari gas buang GTG yang suhunya masih cukup tinggi sehingga dapat digunakan untuk memanaskan air. Panas tidak hanya dari gas buang GTG saja namun panas juga didapatkan dari pembakaran gas alam agar mencapai suhu yang diinginkan untuk dapat menghasilkan steam.

Jika dibandingkan dengan boiler biasa maka waste heat boiler ini memiliki nilai ekonomis yang cukup tinggi. Hal ini dikarenakan sumber panas untuk menghasilkan steam sebagian didapat dari gas buang GTG dan sebagian lagi didapat dari pembakaran gas alam. Sehingga gas alam yang diperlukan sebagai bahan bakar di waste heat boiler hanya setengah dari jumlah gas alam yang diperlukan oleh boiler biasa untuk menghasilkan steam.

3. 4 Pengumpulan Data

1) Pengolahan data primer

Data primer didapat dari logsheet yang berada di control room. Logsheet ini selalu diperbarui setiap harinya dan berisi data tekanan, suhu, dan data lainnya yang digunakan untuk mengontrol alat yang diamati. Berikut merupakan salah satu data yang didapat dari logsheet.

Tabel 6. Kondisi operasi boiler feed water

Jam Flow Pressure Temp. Econ. Inlet Temp. Outlet

Satuan ton/jam kg/cm2 o C oC Range - - - -00:00 86,00 58,50 109,00 154,00 02:00 88,00 58,00 109,00 153,00 04:00 87,00 58,00 109,00 154,00 06:00 65,00 58,00 111,00 162,00 08:00 66,00 57,00 111,00 157,00 10:00 80,00 53,10 114,00 158,00 12:00 74,00 53,00 114,00 158,00 14:00 74,00 53,50 114,00 158,00 16:00 76,00 53,00 114,00 158,00 18:00 78,00 53,00 114,00 158,00 20:00 78,00 53,00 114,00 158,00 22:00 76,00 54,00 114,00 158,00 Rerata 77,33 55,18 112,25 157,17

20 2) Pengumpulan Data Sekunder

Data sekunder didapatkan dari buku literatur Perry’s Chemical Engineer’s Handbook berupa data koefisien panas untuk setiap komponen gas.

3. 5 Pengolahan Data

Data yang sudah didapatkan akan diolah menggunakan rumus neraca massa dan neraca energi yang nantinya akan dilakukan perhitungan efisiensi waste heat boiler.

21

BAB IV

HASIL KERJA PRAKTIK

4.1 Teori Dasar

4.1.1 Waste Heat Boiler

Waste Heat Boiler (WHB) adalah jenis boiler yang memanfaatkan gas buang dari suatu alat yang masih bisa digunakan karena energinya yang cukup besar. Secara luas WHB biasanya digunakan pada proses pemanasan ulang dari keluaran gas dari turbin dan mesin diesel. Dalam WHB biasanya dilakukan proses penambahan bahan bakar agar suhu dari gas pemanas cukup untuk memanaskan air menjadi steam.

4.1.1.1 Jenis-jenis boiler

Jenis boiler dapat dibedakan dari dua macam hal yaitu:

A.Berdasarkan Type Tube (Pipa)

1) Fire Tube Boiler

Terdapat dua bagian utama didalam boiler ini yaitu barrel/tong yang berisi fluida dan tube yang menjadi tempat terjadinya pembakaran. Karakteristik dari tipe boiler ini adalah steam yang dihasilkan sedikit dan kapasitasnya juga terbatas.

Prinsip kerja dari boiler ini sendiri adalah suatu proses pengapian yang terjadi didalam pipa dan panas yang dihasilkan langsung disalurkan kedalam boiler yang berisi air. Boiler ini memiliki beberapa kelebihan diantaranya adalah proses pemasasngan alat yang mudah, dan tidak memerlukan area yang luas. Dan seperti yang sudah dijelaskan diatas, kekurangan dari tipe boiler ini adalah steam yang dihasilkan sedikit dan kapasitasnya juga terbatas serta kurang efisien karena banyak kalor yang hilang.

2) Water tube boiler

Konstruksi dari boiler ini hampir sama dengan fire tube boiler yaitu memiliki bagian tube dan barrel. Namun pada water tube boiler bagian tube diisi oleh fluida sedangkan untuk bagian barrel digunakan sebagai tempat terjadinya pembakaran. Karakteristik yang dimiliki oleh boiler tipe ini adalah menghasilkan steam dalam jumlah yang cukup banyak.

Prinsip kerja dari boiler ini adalah air yang mengalir didalam pipa akan mendapatkan panas dari proses pengapian yang terjadi diluar sisi pipa. Kelebihan dari boiler ini adalah jumlah steam yang dihasilkan besar, nilai efisiensi yang lebih tinggi jika dibandingkan dengan fire tube boiler, dan tungku pembakaran mudah dijangkau saat akan dibersihkan. Terdapat juga beberapa kekurangan dari pemakaian boiler ini steadiantaranya adalah biaya pemasangan alat yang mahal, membutuhkan area yang luas, dan membutuhkan komponen tambahan dalam penanganan air.

22

B. Berdasarkan Jenis Bahan Bakar

1) Solid fuel (bahan bakar padat)

Tipe boiler ini menggunakan bahan bakar padat seperti kayu dan batu bara yang memiliki karakteristik lebih efisien dibandingkan boiler listrik serta harga bahan bakar yang relatif murah.

Prinsip kerja dari alat ini adalah panas pembakaran yang diperoleh dari pembakaran bahan bakar padat atau beberapa campuran bahan bakar padat (kayu dan batu bara) dengan bantuan oksigen sebagai syarat terjadinya pembakaran. Kekurangan dari tipe boiler ini adalah sisa hasil pembakaran sulit untuk dibersihkan. Dan bahan bakar yang mudah didapat serta murah merupakan kelebihan dari boiler tipe ini.

2) Bahan bakar minyak (fuel oil)

Karakteristik dari boiler ini harga bahan baku pembakaran yang lebih mahal dibanding bahan bakar padat namun nilai efisiensi yang didapat akan lebih baik dibanding boiler jenis lain. Bahan bakar yang digunakan pada boiler jenis ini adalah bahan bakar dari fraksi minyak bumi.

Prinsip kerjanya adalah sumber panas dihasilkan dari pembakaran bahan bakar cair (kerosin, solar, residu) yang dibantu oleh oksigen dan sumber api. Terdapat beberapa kelebihan dari penggunaan boiler ini adalah bahan baku mudah didapatkan dan mudah dibersihkan karena sisa pembakaran yang sedikit. Sedangkan harga bahan baku yang mahal merupakan kekurangan boiler ini.

3) Bahan bakar gas (gaseous fuel)

Karakteristik dari boiler ini adalah bahan baku yang memiliki efisiensi lebih baik daripada jenis tipe bahan bakar lain dan harganya yang lebih murah. Sumber panas dihasilkan dari pembakaran bahan bakar gas (LNG) yang dibantu oleh oksigen dan sumber api merupakan prinsip kerja dari boiler ini.

Seperti yang sudah dijelaskan diatas bahwa kelebihan boiler ini adalah bahan bakar yang digunakan memiliki harga yang lebih murah dan nilai efisiensi yang lebih baik daripada bahan bakar jenis lain. Sedangkan untuk kekurangan nya adalah konstruksi yang mahal dan sulitnya untuk mendapatkan sumber bahan bakar (harus melalui jalur distribusi).

4) Electric

Sumber panas boiler ini berasal dari listrik yang memiliki karakteristik tingkat efisiensi yang rendah namun harga bahan bakar yang murah. Prinsip kerja dari alat ini adalah sumber panas didapatkan dari listrik yang menyuplai panas.

Kelebihan dari boiler jenis ini adalah perawatan yang mudah dan sumber pemanas mudah didapatkan. Dan terdapat beberapa kekurangan dari penggunaan boiler jenis ini diantaranya adalah nilai efisiensi dan temperature pembakaran yang rendah.

23

4.1.1.2 Komponen waste heat boiler

Terdapat beberapa komponen yang ada pada waste heat boiler diantaranya:

1) Ekonomiser

Gas buang yang akan keluar dari boiler biasanya masih memiliki suhu yang cukup tinggi bahkan lebih tinggi daripada suhu air yang masuk boiler. Maka dari itu sebelum dibuang ke atmosfer, gas buang tersebut dimanfaatkan terlebih dahulu untuk memanaskan air yang masuk boiler.

Pada dasarnya alat ini berbentuk pipa-pipa yang didalam pipa tersebut dialirkan fluida yang akan memasuki boiler dan dibagian luar pipa dialirkan gas buang sehingga panas dari gas buang dapat ditangkap sebagian dan dimanfaatkan untuk memanaskan fluida. Fungsi dari ekonomiser adalah menambah efisiensi ketel uap secara keseluruhan karena memanfaatkan suhu gas buang yang masih tinggi untuk memanaskan fluida sehingga meringankan kerja ketel uap.

2) Superheater

Alat ini biasa juga disebut sebagai alat pemanas lanjut yang berfungsi untuk mengubah air jenuh atau basah (saturated) menjadi uap panas lanjut. Biasanya uap yang keluar dari steam drum masih dalam bentuk uap basah dan mudah mengembun sehingga harus dipanaskan lebih lanjut pada tekanan tetap agar dapat digunakan untuk menggerakkan turbin.

Dengan alat ini, uap akan menjadi lebih kering dan suhunya akan menjadi lebih tinggi dari suhu jenuh nya sehingga tidak mudah mengembun. Uap yang telah dipanaskan di alat ini disebut uap panas lanjut (superheated steam) yang akan meningkatkan efisiensi pemakaian dan mengurangi korosi serta pengikisan pada alat-alat yang dilaluinya.

3) Desuperheater

Merupakan alat yang sistem kerjanya berkebalikan dengan superheater yaitu berfungsi untuk menurunkan suhu uap lanjut yang terlalu tinggi (diatas 400oC). Prinsip kerja dari alat ini adalah melakukan penyemprotan air (spray) kedalam aliran uap sehingga suhu dapat dikontrol sesuai dengan kebutuhan steam yang diharapkan. Alat ini merupakan tempat terakhir steam berada di boiler sebelum akhirnya akan dialirkan melalui pipa-pipa menuju header.

4) Steam drum

Alat ini digunakan untuk menampung uap sementara ketika terjadi proses pembakaran air dalam boiler.

5) Bypass stack

Bypass Stack merupakan tempat pembuangan panas keluaran dari gas turbin generator jika boiler sedang mengalami kerusakan atau dalam keadaan tidak bekerja.

24 6) Burner

Berguna sebagai tempat pembakaran gas alam.

4.1.2 Efisiensi Boiler

Efisiensi boiler merupakan suatu besaran yang menunjukkan hubungan antara energi yang masuk kedalam boiler dengan energi yang dihasilkan oleh boiler. Perhitungan efisiensi boiler dapat dilakukan dengan tiga cara yaitu efisiensi pembakaran, efisiensi thermal, dan efisiensi bahan bakar. Penghitungan efisiensi boiler diperlukan untuk mengevaluasi kinerja alat. Untuk melakukan perhitungan efisiensi boiler, diperlukan data seperti flow, suhu, tekanan, komposisi gas, dan beberapa data yang lain.

4.2 Deskripsi Proses

Mekanisme kerja dari waste heat boiler adalah gas buang dari turbin dialirkan menuju waste heat boiler. Namun ketika boiler sedang tidak bekerja atau ada kerusakan pada boiler maka gas buang dari turbin akan langsung dibuang melalui cerobong by-pass. Agar jumlah uap yg dihasilkan semakin besar maka dilakukan penambahan panas dari pembakaran gas alam pada burner.

Kemudian panas dari kedua sumber tersebut digunakan untuk memanaskan ketel dan panas yang sudah tidak terpakai akan dibuang melalui cerobong asap. Boiler feed water (BFW) dari storage deaerator dialirkan menuju economizer pada suhu 102 OC dan tekanan 43 kg/cm2 serta suhu keluar sebesar 152 oC. Setelah melewati economizer dan steamdrum maka BFW akan dipanaskan lagi didalam furnace hingga berubah menjadi uap dan masuk kembali ke steamdrum. Karena massa jenis uap yang lebih kecil dibandingkan air maka uap akan berada diatas steam drum sedangkan air akan berada dibagian bawah sehingga terjadi perpuaran antara air dan uap. Kemudian uap basah tersebut dipanaskan lagi di superheater sehingga menjadi superheatedsteam dan keluar dari boiler menjadi medium steam (MS). Namun jika suhu steam yang keluar dari superheater lebih dari 400 oC maka uap harus dialirkan dulu melalui desuperheater.

Jumlah total dissolve solid pada boiler harus kecil yaitu dibawah 2000 ppm sehingga harus diinjeksikan phospat (PO4-) yang berguna untuk mengikat zat-zat padat yang ada didalam BFW. Penambahan phospat ini meyebabkan zat-zat padat menggumpal dan turun kebawah yang kemudian akan dihilangkan dengan intermitten blowdown. Hal ini dilakukan jika hasil pengetesan pada laboratorium menunjukkan kadar silika dan konduktivitas yang tinggi. Untuk membuang kotoran dan buih yang terapung didalam steam drum maka dilakukan continuous blowdown yang dilengkapi dengan metering blowdown serta shut off valve yang akan membuka jika level air pada steam drum sudah melewati batas yang ditentukan.

Aliran blowdown ini akan masuk kedalam blowdown flash drum dan kotorannya akan dialirkan menuju waste treatment. Medium steam yang dihasilkan dari WHB akan digunakan oleh pabrik urea sebanyak 90 % dan sisanya digunakan oleh pabrik amonia dan utility. Fungsi dari medium steam yang dihasilkan oleh WHB adalah untuk menggerakkan impeller dari pompa dan compressor. Sedangkan low pressure dapat digunakan untuk stripping deaerator.

25

4.3 Hasil Perhitungan

4.3.1 Perhitungan Neraca Massa Gas Turbine Generator Hitachi

Gas alam masuk turbin Hitachi (Asumsi gas alam dalam keadaan STP) Jumlah Gas Alam = 4609,33 m3/jam

22,4 𝑚3/𝑘𝑚𝑜𝑙 = 205,77 Kmol/jam

Berat Gas Alam = Jumlah Gas Alam x BM

= 205,77 Kmol/jam x 19,6 kg/Kmol = 4033,09 kg/jam

• Neraca Massa C

Dalam 100 Kmol gas alam terdapat atom C sebanyak

= (4,46 sbg CO2) + (84,51 sbg CH4) + (2 x 2,68 sbg C2H6) + (3 x 2,38 sbg C3H8) +

(4 x 0,50 sbg i-C4H10) + (4 x 0,60 sbg n-C4H10) + (5 x 0,19 sbg i-C5H12) + (5 x 0,11 sbg n-C5H12) + (6 x 0,22 sbg C6H14)

= 108,69 kmol

Jumlah atom C yang masuk kedalam turbin Hitachi = 108,69/100 x 205,77 Kmol/jam

= 223,65 Kmol/jam

Dalam 100 Kmol gas buang Hitachi terdapat atom C sebanyak = (2,8 sbg CO2) + (0,01 sbg CO)

= 2,81

Jumlah atom C masuk dan keluar Turbin Hitachi sama sehingga didapat Jumlah Gas Buang = (100/2,81) x 223,65 Kmol/jam = 7959,07 Kmol/jam

• Neraca Nitrogen

Jumlah N2 yang keluar dari Turbin Hitachi adalah

= fraksi mol N2 pada gas buang x jumlah gas buang Hitachi = 0,766 x 7959,07

26 Misal untuk pembakaran 205,77 Kmol/jam gas alam dibutuhkan U kmol/jam udara, maka N2 masuk turbin hitachi adalah

= fraksi mol N2 pada udara x jumlah udara masuk turbin + fraksi mol N2 pada komponen gas alam x jumlah gas alam masuk turbin

= (0,7833 U + 0,0435 x 205,77) kmol/jam = (0,7833 U + 8,95) kmol/jam

Jumlah N2 masuk dan keluar turbin hitachi sama sehingga diperoleh

Jumlah udara masuk = (6069,65 – 8,95) kmol/jam / 0,7833 = 7737,39 kmol/jam

Berat udara masuk = 7737,39 kmol/jam x 28,93 kg/kmol = 223842,69 kg/jam

• Input dan output Hitachi Gas Turbine Generator

Input GTG = Gas alam + udara

= 4033,09 kg/jam + 223842,69 kg/jam = 227875,78 kg/jam

Output GTG = Jumlah Gas Buang x BM Gas Buang

= 7959,07 x 28,7978 = 229203,84 kg/jam

4.3.2 Perhitungan Neraca Massa WHB

Gas alam masuk WHB (Asumsi gas alam dalam keadaan STP) Jumlah Gas Alam = 2075,08 m3/jam

22,4 𝑚3/𝑘𝑚𝑜𝑙 = 92,64 kmol/jam

Berat Gas Alam = Jumlah Gas alam x BM gas alam

= 92,64 kmol/jam x 19,6 kg/kmol = 1815,74 kg/jam

• Neraca Massa C

Jumlah atom C masuk WHB = ((108,69/100) x 92,64 sbg gas alam) + ((2,81/100) x 7959,07 sbg gas buang hitachi) = 324,34 kmol/jam

27 Dalam 100 kmol gas buang WHB terdapat atom C sebanyak

= (3,78 sebagai CO2) + (0,02 sebagai CO) = 3,8 kmol/jam

Jumlah atom C masuk dan keluar WHB sama sehingga didapat Jumlah gas buang = (100/3,8) x 324,34 kmol/jam

= 8535,26 kmol/jam

Berat gas buang = jumlah gas buang x BM gas buang WHB = 8535,26 kmol/jam x 28,4978

= 243236,13 kg/jam

• Input dan output Waste Heat Boiler

Input WHB = gas alam + gas buang turbin Hitachi = (1815,74 + 229203,84) kg/jam = 231019,58 kg/jam

Output WHB = gas buang WHB

= 243236,13 kg/jam

4.3.3 Perhitungan Neraca Massa Air

Input air = laju BFW

= 77333,33 kg/jam

Laju blowdown = 1,8 % x laju BFW

= 1391,99 kg/jam

Output air = steam + air blowdown

= 68416,67 kg/jam + 1391,99 kg/jam = 69808,66 kg/jam

4.3.4 Perhitungan Neraca Panas dan Efisiensi

Panas pembakaran gas alam

= gas flow ke WHB x LHV gas alam = 2075,08 Nm3/jam x 8568,02 kkal/Nm3 = 17779326,94 kkal/jam

28 Panas dibawa BFW

Tinlet = 112,25 oC, Cp air = 1,010729 kkal/kgoC

= input air x Cp air x TBFWinlet

= 77333,33 kg/jam x 1,010729 kkal/kgoC x 112,25 oC = 8773801,161 kkal/jam

Panas masuk yang dibawa gas buang hitachi

= Gas buang hitachi x Cp rata rata gas buang hitachi x T exhaust Turbin = 229203,84 kg/jam x 0,264 kkal/kgoC x 433,25 oC

= 26215876,81 kkal/jam Treference = 32 F, Cp air = 1 Btu/lboF

Panas yang dibawa BFW (HBFW) = Cp air x (Tinlet - Treference) = 1Btu/lboF x (220,1 – 32) oF = 188,1 Btu/lb

Panas Pembentukan Steam Tsteam = 404 oC

Psteam = 43,38 kg/cm2 = 4,254 Mpa

Perhitungan Hsteam menggunakan interpolasi dari data appendix pada buku Cengel: Interpolasi I: P = 4 Mpa T = 400 oC h = 3214,5 KJ/kg P = 4 Mpa T = 450 oC h = 3331,2 KJ/kg Sehingga h1 = 3223,84 KJ/kg Interpolasi II: P = 4,5 Mpa T = 400 oC h = 3205,7 KJ/kg P = 4,5 Mpa T = 450 oC h = 3324,2 KJ/kg Sehingga h2 = 3215,18 KJ/kg Interpolasi III: P = 4 Mpa T = 404 oC h1 = 3223,84 KJ/kg P = 4,5 Mpa T = 404 oC h2 = 3215,18 KJ/kg

29 Sehingga HSTEAM = 3219,441 KJ/kg

= 1384,11 Btu/lb Panas pembentukan steam = steam flow x (HSTEAM -HBFW)

= 68416,67 kg/jam x (1384,11 - 188,1) Btu/lb x 2,205 lb/kg = 180428582,4 Btu/jam x 0,252 kkal/Btu

= 45468002,76 kkal/jam Panas terbawa air blowdown

Tsteam = 404 oC = 677,15 K sehingga didapat Cp air = 0,493198 kkal/kg oC

Perhitungan Cp didapat dari data pada buku Perry’s Chemical Engineering Handbook = Laju blowdown x Cp air x T steam

= 1391,99 kg/jam x 0,493198 kkal/kg oC x 404 oC = 277356,7803 kkal/jam

4.3.5 Perhitungan Efisiensi Boiler

Efisiensi ɳ = Panas pembentukan steam−(panas BFW+panas blowdown)

Panas pembakaran gas alam+panas gas buang hitachi x 100%

= 45468002,76–(8773801,161+277356,7803)

17779326,94+ 26215876,81 x 100 %

= 82,77 %

4.4 Analisis Hasil Perhitungan

Salah satu cara untuk menentukan performa kerja dari suatu boiler adalah dengan menghitung efisiensi boiler tersebut agar dapat diketahui seberapa efisien boiler dapat bekerja. Terdapat beberapa faktor yang dapat memengaruhi efisiensi boiler diantaranya adalah kualitas air umpan boiler, kualitas bahan bakar dan sumber panas, kualitas dan jumlah udara pembakar, serta banyaknya panas yang hilang melalui dinding boiler.

Kualitas air umpan boiler menjadi salah satu penentu nilai efisiensi boiler dikarenakan semakin bagus kualitas air umpan boiler maka proses perpindahan panas untuk pembentukan steam akan semakin bagus. Kualitas air umpan boiler yang baik harus harus memenuhi beberapa syarat berikut diantaranya bersih, tidak berwarna, tidak berbau, dan tidak boleh terdapat mineral serta oksigen terlarut.

Sedangkan untuk kualitas bahan bakar sendiri dipengaruhi oleh komposisi dari gas alam yang berbeda-beda sehingga akan memengaruhi beban panas boiler dalam pembentukan steam. Jika komposisi gas alam banyak mengandung hidrokarbon ringan

30 seperti metana maka beban panas boiler untuk membentuk steam menjadi kecil. Hal ini dikarenakan nilai heating value dari metana yang tinggi sehingga panas yang didapatkan dari pembakaran metana akan semakin tinggi juga dan menyebabkan steam mudah untuk terbentuk. Namun jika gas alam mengandung banyak gas inert maka beban boiler akan semakin besar karena nilai heating value dari gas inert rendah atau nol.

Pemakaian udara pembakar yang berlebihan dapat mengakibatkan panas yang terbawa gas buang cukup besar. Namun jika kekurangan jumlah udara pembakar akan menyebabkan pembakaran bahan bakar yang tidak sempurna sehingga perlu dicari perbandingan yang optimal antara gas alam dengan udara pembakar. Adanya gas inert pada udara pembakar juga menyebabkan penurunan suhu pembakaran karena gas inert bersifat mendinginkan.

Nilai efisiensi dari WHB dengan beban steam 68,42 ton/jam adalah sebesar 82,77%. Efisiensi ini lebih rendah jika dibandingkan dengan efisiensi desain sebesar 84%. Hal ini dikarenakan kualitas bahan bakar dan sumber panas bergantung pada supply gas alam dari pertamina dan perusahaan gas swasta lainnya sehingga kualitasnya tidak bisa ditetapkan secara pasti. Demikian juga halnya dengan kualitas udara pembakar yang berasal dari udara bebas, serta kualitas air umpan boiler. Panas yang hilang ke lingkungan dapat dihitung dari jumlah panas gas buang hitachi dan panas gas alam dikurang jumlah air blowdown diperoleh 43717846,97 kkal/jam.

Dan kehilangan panas ke lingkungan ini juga dapat menyebabkan efisiensi kurang optimal. Hal ini mungkin dikarenakan oleh:

1) Boiler kurang terisolasi dengan baik

2) Timbul kerak pada pipa yang dialiri oleh air sehingga proses perpindahan panas dari gas panas atau api hasil pembakaran menuju air tidak maksimal.

3) Variasi komposisi dari gas alam dan suhu gas buang dari gas turbine generator yang akan mempengaruhi efisiensi termal dari boiler.

Maka dari itu perlu dilakukan pencegahan agar tidak terjadi hal tersebut dengan cara melakukan perawatan alat secara rutin sehingga diharapkan dapat meminimalisasi kehilangan panas ke lingkungan.

31

BAB V

TINJAUAN TEORITIS

Saya mendapat pengalaman baru ketika melakukan kerja praktik di PT. Pupuk Kujang Cikampek. Pengalaman tersebut adalah mengenai pengaplikasian pengetahuan yang sudah didapatkan dari beberapa mata kuliah yang diambil di Universitas Pertamina diantaranya:

1) Sistem Utilitas Pabrik Kimia

Didalamnya diajarkan mengenai alat-alat apa saja yang digunakan sebagai penunjang suatu proses produksi di suatu pabrik. Selain diperkenalkan alat-alat dalam unit utilitas, mata kuliah ini memperkenalkan proses-proses apa saja yang digunakan sebagai penunjang proses produksi. Salah satu contoh prosesnya adalah bagaimana cara memproduksi steam dengan beberapa macam jenis steam mulai dari steam bertekanan rendah (LS), tekanan menengah (MS), maupun tekanan tinggi (HS). Ketika kerja praktik berlangsung, saya sebagai peserta kerja praktik di PT. Pupuk Kujang diwajibkan untuk mengetahui proses yang terjadi di ketel uap yang menghasilkan steam bertekanan menengah (MS).

2) Neraca massa dan energi

Pada mata kuliah ini kami diberikan materi mengenai perhitungan komposisi dari suatu alat dan energi yang dibutuhkan/dihasilkan dari alat tersebut. Dan selama kerja kraktik, saya mendapatkan pengetahuan mengenai bagaimana cara menghitung jumlah steam yang dihasilkan dari ketel uap yang memanfaatkan panas dari gas buang gas turbine generator (GTG) atau yang biasa disebut waste heat boiler (WHB) sehingga dapat menentukan efisiensi dari alat tersebut.

3) Pengendalian proses dan kontrol

Mata kuliah ini membahas mengenai alat-alat yang dapat mengontrol beberapa parameter seperti tekanan, suhu, ketinggian dari suatu alat untuk alasan keselamatan. Meskipun ketika kerja praktik peserta kerja praktik tidak diizinkan untuk mengontrol langsung namun kami diberi akses untuk masuk kedalam control room. Pada unit utilitas 1A, proses pengendalian parameter masih banyak dilakukan secara manual. Salah satu contohnya adalah ketika akan menaikkan atau menurunkan ketinggian fluida cair pada suatu tangki, maka ada petugas lapangan yang membuka dan menutup valve secara manual dan dipandu oleh petugas yang berada di dalam control room.

4) Kesehatan, Keselamatan, Kerja dan Lingkungan (K3L)

Materi yang diberikan pada mata kuliah ini adalah mengenai bagaimana kerja yang aman itu dan mengapa kita perlu untuk mengetahuinya. Hal ini menjadi sangat penting didunia kerja terutama didalam pabrik karena alat-alat yang dihadapi mengandung bahaya jika tidak dioperasikan secara benar. Dan ketika kerja praktik berlangsung, saya sebagai peserta kerja praktik diberikan tes mengenai keamanan didalam pabrik. Tes yang diberikan pada peserta kerja praktik ini jenisnya sama dengan soal-soal yang diberikan pada mata kuliah K3L.

32 5) Sintesis dan Simulasi Proses

Dapat dilakukan simulasi menggunakan UniSim Design R460.1 seperti pada mata kuliah sintesis dan simulasi proses pada semester 6. Sehingga dapat dilakukan perbandingan perhitungan efisiensi antara simulasi di aplikasi UniSim dengan perhitungan manual.

Gambar 12. Gambaran Simulasi Menggunakan Aplikasi UniSim Design R460.1

Gambar 13. Hasil Simulasi Menggunakan Aplikasi UniSim Design R460.1

Dari Simulasi diatas dapat dihitung efisiensi waste heat boiler sebagai berikut:

• Diketahui

QBFW : -1198926453,14687 kJ/h QGAS : -174536546,698055 kJ/h QSTEAM : -1094019692,77209 kJ/h

• Sehingga,

Efisiensi waste heat boiler = −1094019692,77209

−(1198926453,14687+174536546,698055)* 100%

= 79,6541 %

Terdapat perbedaan hasil antara simulasi menggunakan aplikasi UniSim Design R460.1 dengan perhitungan manual. Hal ini dikarenakan ketika melakukan

33 simulasi dengan UniSim Design R460.1 terdapat beberapa parameter yang tidak diketahui untuk menjalankan alat berupa turbin sehingga dilakukan pendekatan alat.

Alat yang digunakan untuk menggantikan kerja turbin adalah expander yang memiliki prinsip kerja mirip dengan turbin. Prinsip kerja dari kedua alat tersebut adalah melakukan kerja ekspansi yaitu menurunkan tekanan dari suatu stream sehingga suhu dari stream tersebut juga akan turun seiring dengan penurunan tekanan stream. Sehingga didapatkan nilai tidak terlalu berbeda jauh antara perhitungan manual, percobaan simulasi dan nilai efisiensi alat secara design.

Selain digunakan untuk membandingkan hasil dari perhitungan efisiensi pada simulasi di aplikasi UniSim dan perhitungan manual, simulasi ini juga dapat digunakan sebagai acuan dalam menentukan seberapa besar perbandingan antara udara dan gas alam yang ditambahkan. Sehingga penggunaan dari gas alam akan lebih efisien dan akan meningkatkan keekonomisan suatu proses.

34

BAB VI PENUTUP

6.1 Kesimpulan

1. Nilai efisiensi waste heat boiler secara aktual didapat sebesar 82,77% sehingga waste heat boiler 2003-U masih layak digunakan karena nilai efisiensi minimum yang diizinkan adalah sebesar 50%.

2. Kualitas bahan bakar dan sumber panas, kualitas udara pembakar, kualitas air umpan boiler, dan banyaknya panas yang hilang ke lingkungan merupakan beberapa faktor yang dapat memengaruhi performa kerja waste heat boiler. 3. Selain dengan melakukan perhitungan matematis, efisiensi dari suatu proses

seperti Waste Heat Boiler (WHB) dapat diketahui dengan melakukan simulasi menggunakan aplikasi UniSim Design R460.1. Namun untuk mendapatkan hasil efisensi yang sesuai diperlukan beberapa data agar dapat menjalankan alat berupa turbin.

6.2 Saran

1. Pemeliharaan pada komponen-komponen gas turbine generator dan waste heat boiler harus dilakukan secara terjadwal. Hal ini harus dilakukan agar performa kerja WHB dapat terjaga dengan baik dan tidak terjadi kerusakan pada alat. 2. Pengaturan gas buang dari gas turbine generator harus diperhatikan sebaik

mungkin. Karena exhaust dari gas turbine generator sangat berpengaruh pada banyaknya gas alam yang dibakar pada burner agar panas yang diinginkan untuk pembakaran tercapai.

3. Simulasi dapat dilakukan agar bisa menentukan seberapa besar perbandingan gas alam dan udara yang dibutuhkan agar proses pada Waste Heat Boiler menjadi lebih ekonomis.

35

DAFTAR PUSTAKA

PT. Pupuk Kujang. (2019). Logo Kujang. Diambil dari https://www.pupuk-kujang.co.id/profil-perusahaan/logo-kujang; pada 24 Juli 2019.

PT. Pupuk Kujang. (2019). Riwayat Singkat Perusahaan. Diambil dari https://www.pupuk-kujang.co.id/profil-perusahaan/riwayat-singkat-perusahaan; pada 24 Juli 2019. PT. Pupuk Kujang. (2019). Proses & Kapasitas. Diambil dari

https://www.pupuk-kujang.co.id/produksi/proses-kapasitas; pada 24 Juli 2019.

PT. Pupuk Kujang. (2019). Struktur Organisasi. Diambil dari https://www.pupuk-kujang.co.id/profil-perusahaan/struktur-organisasi; pada 24 Juli 2019.

Anonim (2015). Jenis-jenis Boiler Berdasarkan Cara Kerjanya. Diambil dari

https://www.prosesindustri.com/2015/01/jenis-jenis-boiler-berdasarkan-cara.html; Pada 22 Juli 2019

Niate, Mutik Tangke. (2018). Laporan Kerja Praktek Industri Evaluasi Kinerja dan Menghitung Efisiensi Waste Heat Boiler 2003-U Unit Utilitas 1A PT. Pupuk Kujang.

Huzaifah, T., M., Agustina, I., B., Swanti, S., Rinawaty, S. (2009). Laporan Kerja Praktek Unit Utilitas K-1A PT. Pupuk Kujang Cikampek Jawa Barat.

36

37

39