1

Implementasi Pengendalian Kualitas Dengan Menggunakan Metode Statistik

Pada Pabrik Cat CV X Surabaya

Hendra Gunawan

Jurusan Manajemen Fakultas Bisnis dan Ekonomika Universitas Surabaya

Abstrak

– Studi ini bertujuan untuk mengendalikan kualitas produksi cat yang

terdapat di CV X Surabaya. Masalah yang dihadapi adalah masih terdapat

kecacatan produksi yang melebihi batas toleransi yang telah ditentukan oleh

perusahaan. Metode yang digunakan adalah metode statistik dan alat pengendalian

kualitas yaitu

seven tools.

Alat statistik yang digunakan dalam penelitian ini

adalah:

Check Sheet,

Histogram

,

Diagram Pareto

,

Diagram Sebab-Akibat,

Peta Kendali, Tabel FMEA (

Failure Mode Effect Analysis

).

Kata kunci:

Pengendalian Kualitas, Metode Statistik

Abstract

-

The purpose of this study is control production quality paint contained

in CV X Surabaya. The problem is that there is still a manufacturing defect that

exceeds the tolerance limits set by the company. The method used is the statistical

methods and tools are seven tools of quality control. Statistical tools used in this

study are: Check Sheet, Histogram, Pareto Diagram, Cause and Effect Diagram,

Full Map, Table FMEA (Failure Mode Effect Analysis).

Keyword: Quality Qontrol, Statistic Method

PENDAHULUAN

Sejalan dengan pesatnya pertumbuhan di bidang ekonomi yang merupakan

sasaran utama para pengusaha di Indonesia, maka tidaklah mengherankan apabila

telah terdapat industri – industri yang tumbuh dan berkembang pesat di Indonesia

baik itu industri kecil maupun indsutri besar. Oleh karena itu, hal ini menjadi

tantangan bagi suatu perusahaan untuk memenangkan persaingan dan

meningkatkan volume penjualan.

Banyaknya industri yang tumbuh salah satunya adalah industri cat. Hal ini

menyebabkan adanya persaingan yang sangat ketat antar industri untuk

memasarkan produk mereka masing – masing. Salah satu cara untuk

memenangkan persaingan yang terjadi adalah kualitas produk yang dihasilkan

haruslah baik.

2

Semakin banyaknya pembangunan maka akan menjadi lahan usaha yang

sangat menjanjikan bagi industri cat dalam mendapatkan keuntungan. Maka

tidaklah mengherankan apabila banyak terdapat industri cat yang baru di bangun

dan melakukan persaingan untuk mendapatkan keuntungan. Tetapi dalam

persaingan itu produk yang dihasilkan haruslah mempunyai kualitas yang baik.

Apabila kualitasnya buruk, maka konsumen tidak akan membeli produk tersebut

dan akan berpaling pada produk cat lain yang lebih memenuhi standar kualitas.

Kualitas memegang peranan penting dalam suatu usaha, baik itu usaha

manufaktur maupun jasa. Kedua jenis usaha tersebut memerlukan tingkat kualitas

yang baik. Dalam usaha manufaktur diperlukan kualitas yang baik dalam

memproduksi barang agar tercipta barang yang berkualitas dan sesuai dengan apa

yang diharapkan konsumen. Begitu pula dengan usaha jasa, dimana kualitas akan

layanan yang diberikan oleh pelaku usaha akan sangat mempengaruhi bagaimana

tanggapan dari konsumen. Apabila konsumen puas dengan apa yang perusahaan

berikan maka konsumen akan menjadi semakin loyal. Kualitas merupakan faktor

yang sangat penting karena mempengaruhi kontak dari konsumen terhadap

perusahaan, karena konsumen akan menilai kualitas suatu perusahaan dari kualitas

akan barang dan jasa yang perusahaan berikan pada konsumen. Jadi dapat

dikatakan bahwa produk atau jasa yang diberikan pada konsumen merupakan

cermin dari perusahaan itu sendiri.

Kualitas suatu produk bukan suatu yang serba kebetulan (

occur by accident

)

(Prawirosentono,2007). Kualitas dapat diartikan sebagai tingkat atau ukuran

kesesuaian suatu produk dengan pemakainya. dalam arti sempit kualitas diartikan

sebagai tingkat kesesuaian produk dengan standar yang telah ditetapkan

(Alisjahbana, 2005). Jadi kualitas yang baik akan dihasilkan dari proses yang baik

dan sesuai dengan standar kualitas yang telah ditentukan.

Menurut Gasperz (1998), kualitas didefinisikan sebagai konsistensi

peningkatan atau perbaikan dan penurunan variasi karakteristik dari suatu produk

(barang atau jasa) yang dihasilkan agar memenuhi kebutuhan yang telah

dispesifikasikan guna meningkatkan kepuasan pelanggan.

Menurut Crosby dalam buku pertamanya “

Quality is Free

” yang

mendapatkan perhatian sangat besar pada waktu itu (1979:58) menyatakan, bahwa

3

kualitas adalah “

conformance to requirement

”, yaitu sesuai dengan yang

disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai

dengan standar kualitas yang telah ditentukan.

Deming (1982:176) menyatakan, bahwa kualitas adalah kesesuaian dengan

kebutuhan pasar.

Menurut Prawirosentono (2007:5), pengertian kualitas suatu produk adalah

“Keadaan fisik, fungsi, dan sifat suatu produk bersangkutan yang dapat memenuhi

selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah

dikeluarkan”.

Kualitas yang baik menurut produsen adalah apabila produk yang dihasilkan

oleh perusahaan telah sesuai dengan spesifikasi yang telah ditentukan oleh

perusahaan. Sedangkan kualitas yang jelek adalah apabila produk yang dihasilkan

tidak sesuai dengan spesifikasi standar yang telah ditentukan serta menghasilkan

produk rusak. Namun demikian perusahaan dalam menentukan spesifikasi produk

juga harus memperhatikan keinginan dari konsumen, sebab tanpa memperhatikan

itu produk yang dihasilkan oleh perusahaan tidak akan dapat bersaing dengan

perusahaan lain yang lebih memperhatikan kebutuhan konsumen. Kualitas yang

baik menurut sudut pandang konsumen adalah jika produk yang dibeli tersebut

sesuai dengan dengan keinginan, memiliki manfaat yang sesuai dengan kebutuhan

dan setara dengan pengorbanan yang dikeluarkan oleh konsumen. Apabila

kualitas produk tersebut tidak dapat memenuhi keinginan dan kebutuhan

konsumen, maka mereka akan menganggapnya sebagai produk yang berkualitas

jelek.

Surabaya adalah salah satu wilayah yang memiliki tingkat kebutuhan cat

yang cukup tinggi karena pembangunan yang dilakukan dari tahun ke tahun

semakin meningkat. Hal itu menjadi peluang bagi banyak perusahaan atau badan

usaha untuk memproduksi dan menjual cat untuk mendapatkan keuntungan. Salah

satunya adalah CV X yang terletak di Jalan Kedinding Tengah Jaya II no 100.

Perusahaan yang sudah berdiri sejak tahun 1994 Memiliki 2 Jenis cat yaitu

4

Tabel 1

Total produksi Tahunan (dalam Kg) Tahun Solventbased Jumlah

Kecacatan Persentase (%) Waterbased Jumlah Kecacatan Persentase (%) Total Produksi 2009 28.570 2.621 9,17 257.072 4.129 1,61 285.642 2010 52.051 2.923 5,62 245.388 4.316 1,76 297.439 2011 140.057 4.996 3,57 171.294 3.957 2,31 311.351

Sumber : data internal perusahaan

METODOLOGI PENELITIAN

Dalam penelitian ini yang menjadi objek dalam pengambilan data adalah CV

X. Data yang diambil adalah data periode Januati – Desember 2011. Metode yang

akan dipakai untuk mengatasi masalah yang ada di CV X adalah menggunakan

metode statistik. Berikut adalah langkah-langkah implementasi dengan metode

tersebut, yaitu:

1.

Membuat

Check Sheet

yaitu dengan mengumpulkan data dan

menganalisa data yang telah dikumpulkan sehingga dapat mengetahui

permasalahan berdasarkan frekuensi dari jenis atau penyebab dan

mengambil keputusan untuk melakukan perbaikan atau tidak.

2.

Membuat Histrogram untuk memudahkan dalam melihat lebih jelas jenis

cacat produksi.

3.

Membuat

Control Chart

yaitu untuk memonitor dan mengevaluasi

apakah proses berada dalam pengendalian kualitas secara statistika atau

tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan

kualitas.

4.

Membuat Diagram Pareto yaitu untuk mengindetifikasi, mengurutkan

dan bekerja untuk menyisihkan kerusakan produk secara permanen.

5.

Membuat Diagram Sebab-akibat yaitu untuk mencari penyebab

terjadinya masalah yang ada atau kecacatan produksi

5

6.

Membuat

Failure Mode Effect Analysis

(FMEA) yaitu untuk

mengindentifikasi sebab dan akibat terjadinya permasalahan pokok dan

mengukurnya dalam beberapa kriteria standar yang telah ditetapkan.

HASIL STUDI

1.

Check Sheet

Dari data Tabel 2 dapat diketahui bahwa CV X mempunyai rata-rata jumlah

produksi sebesar 2.880 unit dan rata-rata jumlah kecacatan sebesar 107 unit untuk

bagian pengepakan. Dari hasil perhitungan yang dilakukan diketahui

bahwapersentase kecacatan produksi untuk bagian pengepakan mencapai 3,7%.

Padahal batas toleransi dari perusahaan hanyalah 3% untuk kecacatan yang ada.

Tabel 2

Laporan produksi dan jumlah kecacatan pengepakan Bulan Produksi Jumlah

produksi

Cacat pengepakan (Unit) Jumlah Kecacatan Persentase (%) Kaleng bocor Tutup Tidak Rapat Kaleng Pesok Januari I 1.200 11 26 10 47 3,9 II 1.000 6 18 8 32 3,2 Febuari I 1.450 13 20 15 48 3,3 II 1.887 18 41 24 83 4,3 Maret I 1.435 9 22 10 41 2,8 II 1.800 11 21 18 50 2,8 April I 950 4 12 15 31 3,3 II 900 5 17 6 28 3,1 Mei I 1.300 2 18 15 35 2,7 II 860 5 6 9 20 2,3 Juni I 2.000 21 38 23 82 4,1 II 1.557 10 33 21 64 4,1 Juli I 1.560 14 31 26 71 4,6 II 1.300 8 27 22 57 4,3 Agustus I 1.280 14 23 17 54 4,2 II 1.553 18 42 19 79 5,0 September I 1.900 22 22 31 75 3,9 II 1.500 13 19 18 50 3,3 Oktober I 1.700 7 21 11 39 2,3 II 956 9 8 4 21 2,2 November I 2.270 21 64 42 127 5,5 II 1.850 33 41 19 93 5,0 Desember I 1.100 6 8 9 23 2,1 II 1.255 5 12 13 30 2,4 Rata-rata 2.880 24 49 34 107 3,7

6

Tabel 3

Laporan produksi dan jumlah kecacatan pencampuran

Bulan Produksi Jumlah produksi

Cacat pengepakan (Unit) Jumlah Kecacatan Persentase (%) Salah warna Box mixing kotor Cat mengumpal Formula tidak tepat Januari I 4.500 0 70 25 50 145 3,2 II 3.400 0 23 37 70 130 3,8 Febuari I 7.000 50 60 30 100 240 3,4 II 5.337 0 47 43 30 120 2,2 Maret I 5.000 0 45 65 50 160 3,2 II 6.535 65 99 66 0 230 3,5 April I 5.400 0 69 44 50 163 3,0 II 3.000 0 43 47 0 90 3,0 Mei I 4.000 0 54 36 40 130 3,3 II 5.000 100 32 26 0 158 3,2 Juni I 9.000 150 57 53 50 310 3,4 II 6.057 130 53 32 0 215 3,5 Juli I 6.200 0 56 47 65 168 2,7 II 5.810 50 78 25 0 153 2,6 Agustus I 5.333 0 46 67 50 163 3,1 II 6.200 60 57 33 60 210 3,4 September I 10.000 150 85 24 130 389 3,9 II 5.600 100 76 46 28 250 4,5 Oktober I 5.500 50 43 37 30 160 2,9 II 4.730 0 56 34 40 130 2,8 November I 10.000 400 88 62 100 650 6,5 II 7.100 170 58 22 100 350 4,9 Desember I 4.500 0 54 32 50 136 3,0 II 4.855 0 40 21 85 146 3,0 Rata-rata 11.671 123 116 76 98 416 3,6

Sumber : data internal, diolah

Sedangkan untuk Tabel 3 dapat diketahui persentase kecacatan untuk bagian

pencampuran mencapai 3,6% dan melewati batas toleransi kecacatan yang

ditentukan oleh perusahaan.

2.

Histogram

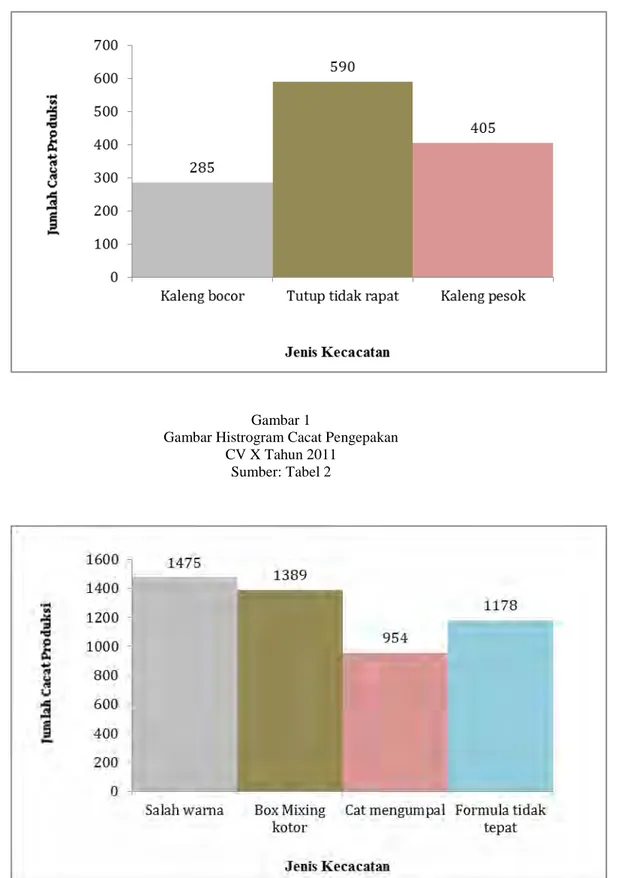

Dari histogram dibawah ini dapat dilihat cacat produksi yang sering terjadi

di bagian pengepakan CV X lebih sering terjadi pada jenis cacat Tutup tidak

rapat yaitu sebesar 590 unit cacat produksi. Sedangkan Kaleng pesok sebesar

405 unit dan Kaleng bocor sebesar 285 unit.

7

Gambar 1

Gambar Histrogram Cacat Pengepakan CV X Tahun 2011

Sumber: Tabel 2

Gambar 2

Gambar Histrogram Cacat Pencampuran CV X Tahun 2011

8

Dari histogram diatas ini dapat dilihat cacat produksi yang sering terjadi di

bagian pencampuran CV X lebih sering terjadi pada jenis cacat Salah warna

yaitu sebesar 1.475Kg, sedangkan Box mixing kotor merupakan jenis cacat

terbesar kedua yaitu sebesar 1.389Kg, Formula tidak tepat sebesar 1.178Kg dan

Cat mengumpal sebesar 954Kg.

3.

Control Chart

Tabel 4

Perhitungan Batas Kendali Bagian pengepakan Periode tahun 2011

Tanggal Produksi Jumlah Produksi (unit) Jumlah Cacat Produksi Bagian pengepakan Proporsi Cacat Produksi (p) UCL LCL Januari I 1.200 47 3,9 0.05339 0.02068 II 1.000 32 3,2 0.05495 0.01912 Febuari I 1.450 48 3,3 0.05191 0.02216 II 1.887 83 4,3 0.05008 0.02399 Maret I 1.435 41 2,8 0.05199 0.02208 II 1.800 50 2,8 0.05039 0.02368 April I 950 31 3,3 0.05541 0.01865 II 900 28 3,1 0.05592 0.01815 Mei I 1.300 35 2,7 0.05275 0.02132 II 860 20 2,3 0.05635 0.01722 Juni I 2.000 82 4,1 0.04970 0.02437 II 1.557 64 4,1 0.05139 0.02268 Juli I 1.560 71 4,6 0.05138 0.02269 II 1.300 57 4,3 0.05275 0.02132 Agustus I 1.280 54 4,2 0.05287 0.02120 II 1.553 79 5,0 0.05141 0.02266 September I 1.900 75 3,9 0.05003 0.02404 II 1.500 50 3,3 0.05166 0.02241 Oktober I 1.700 39 2,3 0.05077 0.02329 II 956 21 2,2 0.05536 0.01871 November I 2.270 127 5,5 0.04892 0.02514 II 1.850 93 5,0 0.05021 0.02386 Desember I 1.100 23 2,1 0.05412 0.01995 II 1.255 30 2,4 0.02303 0.02104 Rata-rata 2.880 107 =3,7

Sumber: Tabel 2 dan hasil perhitungan rumus peta kendali p

Berdasarkan gambar 3 sampel yang digunakan adalah sebanyak 24. Dari

gambar 12 tersebut dapat diketahui bahwa ada satu titik yang berada di luar

batas kendali bawah yaitu sampel 19 dan dua titik berada di luar batas kendali

atas yaitu sampel 21 dan 23. Dari peta kendali tersebut juga tampak bahwa garis

9

pusat sebesar 0,03703, UCL atau BPA sebesar 0,05303 dan LCL atau BPB

sebesar 0,02104

23 21 19 17 15 13 11 9 7 5 3 1 0.06 0.05 0.04 0.03 0.02 Sample Pr op or tio n _ P=0.03703 UCL=0.05303 LCL=0.02104 1 1 1Tests performed with unequal sample sizes

P Chart bagian pengepakan

Gambar 3

Peta Kendali Proporsi Cacat Produksi Bagian Pengepakan Tahun 2011

Sumber : Tabel 4, diolah.

Berdasarkan gambar 3 sampel yang digunakan adalah sebanyak 24. Dari

gambar 12 tersebut dapat diketahui bahwa ada satu titik yang berada di luar

batas kendali bawah yaitu sampel 19 dan dua titik berada di luar batas kendali

atas yaitu sampel 21 dan 23. Dari peta kendali tersebut juga tampak bahwa garis

pusat sebesar 0,03703, UCL atau BPA sebesar 0,05303 dan LCL atau BPB

sebesar 0,02104

Dari hasil peta kendali yang diperoleh pula dapat dilihat proses produksi di

bagian pengepakan masih ada yang berada diluar batas kendali. Oleh karena

adanya 3 titik yang berada diluar batas kendali, maka perlu dibuat peta kendali

revisi. Berikut ini adalah p

chart

revisi Proporsi Cacat Produksi Bagian

Pengepakan:

Berdasarkan gambar 4 sampel yang digunakan hanya 20 karena

merupakan revisi dari p chart sebelumnya. Dari hasil revisi dapat dilihat bahwa

semua sampel berada dalam batas kendali setelah sampel yang berada diluar

batas kendali dihilangkan. Dari peta kendali tersebut juga tampak bahwa garis

pusat sebesar 0,03456, UCL atau BPA sebesar 0,05013 dan LCL atau BPB

sebesar 0,01916.

10

21 19 17 15 13 11 9 7 5 3 1 0.06 0.05 0.04 0.03 0.02 Sample Pr op or tio n _ P=0.03552 UCL=0.05120 LCL=0.01985 1Tests performed with unequal sample sizes

P Chart Revisi bagian pengepakan

Gambar 4

Peta Kendali Revisi 1 Proporsi Cacat Produksi Bagian Pengepakan

Tahun 2011

Sumber : Tabel 4, diolah.

Tabel 5

Perhitungan Batas Kendali Bagian pencampuran Periode tahun 2011

Tanggal Produksi Jumlah Produksi (unit) Jumlah Cacat Produksi Bagian pencampuran Proporsi Cacat Produksi (p) UCL LCL Januari I 4.500 145 3,2 0.04397 0.02738 II 3.400 130 3,8 0.04521 0.02613 Febuari I 7.000 240 3,4 0.04232 0.02902 II 5.337 120 2,2 0.04329 0.02805 Maret I 5.000 160 3,2 0.04354 0.02780 II 6.535 230 3,5 0.04255 0.02879 April I 5.400 163 3,0 0.04324 0.02810 II 3.000 90 3,0 0.04583 0.02551 Mei I 4.000 130 3,3 0.04447 0.02687 II 5.000 158 3,2 0.04354 0.02780 Juni I 9.000 310 3,4 0.04154 0.02981 II 6.057 215 3,5 0.04282 0.02852 Juli I 6.200 168 2,7 0.04274 0.02860 II 5.810 153 2,6 0.04297 0.02837 Agustus I 5.333 163 3,1 0.04329 0.02805 II 6.200 210 3,4 0.04274 0.02860 September I 10.000 389 3,9 0.04124 0.03011 II 5.600 250 4,5 0.04311 0.02824 Oktober I 5.500 160 2,9 0.04317 0.02817 II 4.730 130 2,8 0.04376 0.02758 November I 10.000 650 6,5 0.04124 0.03011 II 7.100 350 4,9 0.04227 0.02907 Desember I 4.500 136 3,0 0.04397 0.02738 II 4.855 146 3,0 0.04366 0.02769 Rata-rata 11.671 416 =3.6

11

Berdasarkan gambar 5 Sampel yang digunakan sebesar 24. Dari gambar

tersebut dapat diketahui bahwa ada empat titik yang berada di luar batas kendali

bawah yaitu sampel 4 , 13, 14 dan tiga titik berada di luar batas kendali atas yaitu

sampel 18, 20 ,21, 22. Dari peta kendali tersebut juga tampak bahwa garis pusat

sebesar 0,03567, UCL atau BPA sebesar 0,04366 dan LCL atau BPB sebesar

0,02769. Dari hasil peta kendali yang diperoleh pula dapat dilihat proses produksi

di bagian pencampuran masih banyak yang berada diluar batas kendali.

Oleh karena adanya empat titik yang berada diluar batas kendali bawah dan tiga

titik yang berada diluar batas kendali atas,maka perlu dibuat peta kendali revisi.

Berikut ini adalah p

chart

revisi Proporsi Cacat Produksi Bagian Pencampuran :

23 21 19 17 15 13 11 9 7 5 3 1 0.07 0.06 0.05 0.04 0.03 0.02 Sample Pr op or tio n _ P=0.03567 UCL=0.04366 LCL=0.02769 1 1 1 1 1 1 1

Tests performed with unequal sample sizes

P Chart bagian pencampuran

Gambar 5

Peta Kendali Proporsi Cacat Produksi Bagian Pencampuran Tahun 2011

Sumber : Tabel 5, diolah.

Berdasarkan gambar 6 Sampel yang digunakan 17 . Dari gambar tersebut

dapat diketahui bahwa ada satu titik berada di luar batas kendali atas yaitu sampel

14. Dari peta kendali tersebut juga tampak bahwa garis pusat sebesar 0,03332,

UCL atau BPA sebesar 0,04105 dan LCL atau BPB sebesar 0,02560. Dari hasil

peta kendali yang diperoleh pula dapat dilihat proses produksi di bagian

pencampuran masih banyak yang berada diluar batas kendali.

12

17 15 13 11 9 7 5 3 1 0.045 0.040 0.035 0.030 0.025 Sample Pr op or tio n _ P=0.03332 UCL=0.04105 LCL=0.02560 1Tests performed with unequal sample sizes

P Chart Revisi bagian pencampuran

Gambar 6

Peta Kendali Revisi 1 Proporsi Cacat Produksi Bagian Pencampuran Tahun 2011

Sumber : Tabel 5, diolah.

4.

Diagram Pareto

Tabel 6

Jumlah dan Jenis Produk Cacat Bagian Pengepakan (berdasarkan urutan jumlah cacat)

Tahun 2011

No Jenis Cacat Produksi Jumlah Persentase Persentase kumulatif

1 Tutup tidak rapat 590 46.09% 46.09%

2 Kaleng pesok 405 31.64% 77.73%

3 Kaleng bocor 285 22.27% 100%

Total 1280 100%

Sumber: Tabel 9

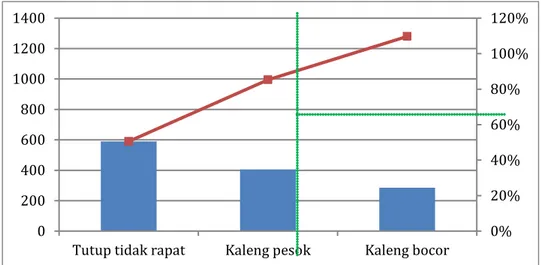

Berdasarkan data diatas maka dapat disusun sebuah diagram pareto seperti

terlihat pada gambar berikut:

13

0% 20% 40% 60% 80% 100% 120% 0 200 400 600 800 1000 1200 1400Tutup tidak rapat Kaleng pesok Kaleng bocor

Gambar 7

Diagram Pareto Kecacatan Pengepakan Sumber : Tabel 6

Dari hasil pengamatan gambar 7 dapat diketahui bahwa hampir 80% cacat

produksi yang terjadi pada bagian pengepakan CV X pada tahun 2011 didominasi

oleh 2 jenis cacat produksi. Yaitu Tutup tidak rapat sebesar 590 unit dan Kaleng

pesok sebesar 405 unit. Jadi perbaikan dapat dilakukan dengan memfokuskan

pada 2 jenis cacat produksi yang paling dominan atau terbesar yaitu karena Tutup

tidak rapat dan Kaleng pesok.

Tabel 7

Jumlah dan Jenis Produk Cacat Bagian Pencampuran

(berdasarkan urutan jumlah cacat)

Tahun 2011

No Jenis Cacat Produksi Jumlah Persentase Persentase kumulatif

1 Salah warna 1.475 29.52% 29.52%

2 Box mixing kotor 1.389 27.80% 57.32%

3 Formula tidak tepat 1.178 23.58% 80.90%

4 Cat mengumpal 954 19.10% 100%

14

Gambar 8

Diagram Pareto Kecacatan Pencampuran Sumber : Tabel 7

Dari hasil pengamatan dapat diketahui bahwa 80% cacat produksi yang

terjadi pada bagian pencampuran CV X pada tahun 2011 didominasi oleh 3 jenis

cacat produksi. Yaitu Salah warna sebesar 1.475Kg, Box mixing kotor sebesar

1.389 Kg, dan Formula tidak tepat sebesar 1.178 Kg.

Jadi perbaikan dapat dilakukan dengan memfokuskan pada 3 jenis cacat

produksi yang paling dominan atau terbesar yaitu karena Salah warna, Box

mixing kotor dan Formula tidak tepat.

5.

Diagram Sebab-akibat

Setelah diagram sebab akibat yang utuh dibuat maka dapat dilihat bahwa

penyebab kecacatan yang paling dominan di bagian pencampuran dan pengepakan

adalah manusia. Manusia dalam produksi cat mempunyai peranan penting karena

semua aktifitas dilakukan oleh manusia secara manual. Setelah menganalisis

segala penyebab-penyabab yang mengakibatkan cacat produksi di bagian

pencampuran dan pegepakan, maka studi dilanjutkan dengan analisis FMEA

untuk melakukan pengukuran terhadap sebab dan akibat yang terdapat pada

diagram sebab akibat.

15

Gambar 9

Diagram Sebab Akibat Bagian Pencampuran dan Pengepakan Sumber: Wawancara dan observasi

6.

FMEA

a.

Penjelasan untuk penilaian

severity

Diidentifikasikan bahwa sumber daya manusia dan material memiliki

penilaian yang paling besar yaitu 8

( High severity),

sehingga bisa dijelaskan

bahwa sumber daya manusia dan material bisa menyebabkan kegagalan yang

sangat signifikan. Contohnya karena bahan yang berkualitas buruk sangat

mempengaruhi kualitas cat yang diproduksi sehingga harus diganti dan akibat

kelalaian karyawan maka kualitas pengepakan cat tidak sesuai standar

perusahaan. Sedangkan untuk lingkungan mendapat nilai severity terkecil

yaitu 3

(Mild severity)

karena pengaruh buruk ringan dan masih sangat

mungkin bisa diperbaiki.

b.

Penjelasan untuk penilaian

occurance

Nilai occurance dari metode, mesin atau peralatan dan lingkungan,

memiliki penilaian 5 ( karena kegagalan agak mungkin terjadi), dan peluang

terjadinya kegagalan bisa diperbaiki melalui beberapa langkah, misalnya

melalui perawatan mesin yang rutin, menambah ventilasi udara maupun

memberikan pelatihan kepada karyawan. Sedangkan sumberdaya manusia

memiliki nilai

occurance

terbesar yaitu dengan nilai 8, atau kegagalan sangat

mungkin terjadi. Hal ini disebabkan karena masing-masing karyawan

16

memiliki tingkat kosentrasi yang berbeda-beda dalam bekerja sehingga

mempengaruhi kinerja karyawan. Untuk itu, kemungkinan kegagalan yang

disebabkan oleh faktor sumber daya manusia lebih tinggi dibandingkan

dengan faktor penyebab kegagalan produksi lainnya.

c.

Penjelasan untuk penilaian detection

Pemberian nilai 3 untuk lingkungan, mesin atau peralatan dan metode

karena lingkungan, mesin atau peralatan dan metode lebih mudah untuk

diidentifikasi. Lingkungan yang panas bisa diketahui akan menganggu

karyawan dalam bekerja, Mesin dan metode bisa diketahui tidak berfungsi

dengan baik saat proses kerja karyawan berlangsung. Sedangkan pemberian

nilai 6 untuk sumber daya manusia dan 4 untuk material karena mengingat

kemampuan mendeteksi karyawan yang konsentrasi bekerja atau tidak, sangat

sulit untuk diidentifikasi secara fisik. Dan sulitnya mengidentifikasi untuk

material yang sesuai standar secara fisik satu per satu.

RINGKASAN DAN REKOMENDASI

Jenis cacat produksi dibagian pencampuran dan pengepakan pada CV X

yaitu disebabkan karena Box mixing kotor sebesar 1.389Kg, Salah warna sebesar

1.475Kg, Formula tidak tepat sebesar 1.178Kg, Cat mengumpal sebesar 954Kg,

Kaleng pesok sebesar 590 unit, Kaleng bocor sebesar 405 unit, dan Tutup tidak

rapat sebesar 285 unit.

1.

Check Sheet

Dari hasil

check sheet

diketahui bahwa proses produksi cat yang dilakukan di

CV X mengalami kecacatan melebihi batas toleransi dari perusahaan. Jenis

kecacatan yang ditemukan untuk bagian pengepakan dapat dibedakan menjadi

3 jenis yaitu kaleng bocor, tutup tidak rapat, kaleng pesok. Sedangkan untuk

bagian pencampuran ditemukan 4 jenis cacat yaitu salah warna, box mixing

kotor, cat mengumpal dan formula tidak tepat.

2.

Histogram

Kegunaan dari histogram adalah untuk mengetahui distribusi atau penyebaran

data sehingga dengan demikian didapatkan informasi yang lebih banyak dari

data tersebut dan akan memudahkan untuk mendapatkan kesimpulan dari data

17

tersebut. Di CV X, penyebaran data semakin melebar kekiri atau kanan

sehingga dapat dikatakan bahwa mutu hasil produksi tersebut kurang bermutu.

3.

Control Chart

Penggunaan alat bantu statistik dengan peta kendali p mengidentifikasi bahwa

ternyata banyak kualitas produk yang berada di luar batas kendali yang

seharusnya. Hal tersebut seperti ditunjukkan pada grafik kontrol yang

memperlihatkan bahwa titik berfluktuasi sangat tinggi dan tidak beraturan. Hal

ini menyimpulkan bahwa proses produksi di bagian pengepakan dan

pencampuran berada dalam keadaan tidak terkendali atau masih banyak

mengalami penyimpangan.

4.

Diagram Pareto

Dari analisi diagram pareto ditemukan bahwa jenis kecacatan yang paling

sering terjadi pada bagian pengepakan adalah tutup tidak rapat. Sedangkan

untuk bagian pencampuran jenis cacat yang paling sering terjadi adalah salah

warna.

5.

Diagram Sebab-Akibat

Hasil dari tahap ini adalah berasal dari wawancara dengan manajer produksi

dan observasi yang terkait dengan proses produksi. Dari diagram sebab-akibat

ditemukan penyebab kecacatan dalam proses produksinya ada 5 yaitu manusia,

metode, lingkungan, bahan, dan peralatan. Penyebab kecacatan yang paling

banyak adalah berasal dari manusia.

6.

FMEA

Setelah semua proses di atas selesai dilakukan, CV X dapat membuat suatu

rancangan prioritas perbaikan yang hasilnya dapat dipilih untuk dijadikan

sebagai prioritas utama perbaikan kualitas cat di kemudian hari. Hal ini

dilakukan dengan menggunakan alat statistic tabel FMEA. Dimana analisis

FMEA ini menampilkan perbaikan-perbaikan berdasarkan tingkat prioritasnya

sehingga perusahaan dapat lebih mudah untuk mengambil keputusan perbaikan

berdasarkan prioritas perbaikan yang paling utama.

18

Tabel 8

Analisis FMEA Pada Bagian Pencampuran dan Pegepakan Penyebab Masalah

Akibat Kecacatan Severity Sebab

Kecacatan Occurance

Rencana

Perbaikan Detection RPN

Sumberdaya Manusia Kecacatan cat 8 Karyawan kurang disiplin dalam bekerja karena sering mengobrol dan bercanda dengan karyawan lainnya saat bekerja.

8

Lebih memperketat pengawasan saat proses produksi berlangsung dan membuat standar kerja dalam lingkungan kerja sehingga pekerja mengerti dan menjalankan prosedur kerja yang dibuat perusahaan.

6 384

Metode

Kecacatan cat 5 Kesalahan metode pencampuran dan

pengepakan. 5

Diberikan pelatihan dalam pengepakan dan

pencampuran yang baik dan benar. 3 75

Mesin atau Peralatan

Kecacatan cat 7 Kurang terawatnya peralatan – peralatan yang

digunakan untuk proses produksi. 5

Melakukan perawatan peralatan setiap minggu agar ada tindakan pencegahan kerusakan atau melakukan maintenance.

3 105

Material

Kecacatan cat 8

Terdapat Kualitas bahan baku yang tidak sesuai standar perusahaan karena terlalu lama tidak dipakai.

6

Memberikan tugas pada bagian Quality Control

untuk memeriksa bahan yang ada apakah masih layak digunakan atau tidak untuk proses produksi sehingga kualitas tetap terjaga.

4 192

Lingkungan

Kecacatan cat 3 Ruangan yang panas karena kurang ventilasi

serta kebisingan akibat dari mesin. 5

Menambah ventilasi di ruang proses produksi agar

19

Berdasarkan analisis atau penelitian yang telah dilakukan, Maka terdapat

beberapa rekomendasi yang dapat diberikan kepada CV X dengan tujuan

mengendalikan proses produksinya agar menjadi lebih baik. Berikut adalah

beberapa rekomendasinya:

1.

Lebih memperketat pengawasan saat proses produksi berlangsung dan

membuat standar kerja dalam lingkungan kerja sehingga pekerja mengerti dan

menjalankan prosedur kerja yang dibuat perusahaan.

2.

Memberikan tugas pada bagian

Quality Control

untuk memeriksa bahan yang

ada apakah masih layak digunakan atau tidak untuk proses produksi sehingga

kualitas tetap terjaga..

3.

Melakukan perawatan peralatan setiap minggu agar ada tindakan pencegahan

kerusakan atau melakukan

maintenance.

4.

Diberikan pelatihan dalam pengepakan dan pencampuran yang baik dan benar.

5.

Menambah ventilasi di ruang proses produksi agar karyawan bisa lebih

berkonsentrasi saat bekerja.

DAFTAR PUSTAKA

Alisjahbana, Juita. 2005. “Evaluasi Pengendalian Kualitas Total Produk Pakaian

Wanita Pada Perusahaan Konveksi.”

Jurnal Ventura

, Vol. 8,

No. 1,

April 2005.

Ariani, Dorothea Wahyu. 2004.

Pengendalian Kualitas Statistik

. Yogyakarta.

Penerbit: Andi

Assauri, Sofjan. 1998.

Manajemen Operasi Dan Produksi

. Jakarta : LP FE UI

Besterfield, Dale H.,

Quality Control, 4

thedition, Prentice Hall International

.,

New Jersey 1994.

Crosby, Phillip B. 2003.

Quality is Free.

Penerbit: Penguin

Deming, W. Edwards. 2005.

Total Quality Management

. Jakarta. Penerbit:

Rineka Cipta

Dwiwinarno, Titop. 2009. “

Evaluasi Pengendalian Kualitas Pada Bagian

Produksi

.” www.google.com. Diunduh tanggal 21 Maret 2012.

Gasperz, Vincent. 2005.

Total Quality Management

. Jakarta. Penerbit: PT.

Gramedia Pustaka Utama.

Hatani, La. 2008. “Manajemen Pengendalian Mutu Produksi Roti Melalui

Pendekatan Statistical Quality Control (SQC).

”

Diunduh 12 Maret 2012,

20

dari

www.google.com/

Jurusan Manajemen FE Unhalu.

Heizer, Jay and Barry Render. 2006.

Operations Management (Manajemen

Operasi

). Jakarta : Salemba Empat.

Juran, Joseph. 2005.

Total Quality Management

Jakarta. Penerbit: Rineka Cipta

Kholil, Muhammad dan A. Cahyono. 2006. ”Usulan Perbaikan Kualitas Dengan

Metode SPC Untuk Mengurangi Cacat Bending Part Scale PF

Pada

Proses Injection Pada Produk Plastic Departement PT. Indonesia Epson

Industry.”

Buletin Penelitian

No. 10 Tahun 2006.

Prawirosentono, Suyadi. 2007.

Filosofi Baru Tentang Manajemen Mutu

Terpadu Abad 21 “Kiat Membangun Bisnis Kompetitif”

. Jakarta:

Bumi Aksara.

Mitra, Amitava. 1993.

Fundamentals of Quality and Improvement

. Penerbit

Mac Millan

Mongomery, Douglas C. 2001

. Introduction to Statistical Quality Control. 4

thEdition

. New York : John Wiley & Sons, Inc.

Nasution, M. N. 2005.

Manajemen Mutu Terpadu

. Bogor : Gahlia Indonesia.

Rath & Strong. 2005.

Six sigma advance Tools Pocket Guide

. Yogyakarta.

Penerbit: Andi

Sarin, Rakesh K. dan Buffa, Elwood S. 1999.

Manajemen Operasi&Produksi

Modern

. Penerbit: Binarupa Aksara

Ramsey, Patricia P. and Levine, David M. 1994

Business for Quality and

Productivity Pretices Hall International.

Penerbit

International

Encyclopedia

Richard B. Chase, Nicholas J. Aquilano and F. Robert Jacobs. 2001.

Operations

Management For Competitive Advantage

. 9th Edition. New York :

Mc

Graw-Hill Companies.

http://www.tribunnews.com/2010/12/22/rei-pertumbuhan-rumah-2011-naik-15-persen

)

http://forum.detik.com/hebat-pertumbuhan-properti-di-jawa-timur-tinggi-berkat-dukungan-pemda-t506719.html