EFEK KOROSI PADA SAMBUNGAN LAS

BAJA KARBON RENDAH

Tugas Akhir

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin

Diajukan oleh :

NALSALI FRISKO BANGUN NIM : 045214049

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FALKUTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

THE EFFECT OF CORROSION ON WELDED JOINT

OF LOW CARBON STEEL

Final Project

Presented as partitial fulfilment of the requirement as to obtain the Sarjana Teknik degree

in Mechanical Engineering

by

NALSALI FRISKO BANGUN Student Number : 045214049

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTEMENT

SAINS AND TECHNOLOGY FACULTY

SANATA DHARMA

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam tugas Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Juli 2008

INTISARI

Berdasarkan masalah yang ditimbulakan akibat korosi, maka dilakukan penelitian untuk mengetahui efek korosi pada sambungan las-lasan plat baja karbon rendah. Untuk mengetahui efek korosinya dilakukan pengujian material berupa uji tarik Disamping itu pula penelitian ini juga ingin mengetahui laju korosi pada plat baja karbon rendah.

Proses pengkorosian dilakukan dengan meletakkan spesimen uji pada lingkungan sekitar pantai yang berjarak 200m dari bibir pantai. Spesimen yang akan dikorosi dibagi dalam 3 bagian, yaitu spesimen terkorosi 1 bulan (30hari), spesimen terkorosi 2 bulan (60 hari), dan spesimen terkorosi 3 bulan (90 hari).

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan karuniaNya, sehingga tugas akhir ini dapat terselesaikan. Tugas akhir ini adalah sebagian persyaratan untuk mencapai derajat sarjana S-1 program studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

Penulis dapat menyelesaikan Tugas Akhir dalam judul “Efek Korosi Pada Kekuatan Sambungan Las Baja Karbon Rendah“ ini karena adanya bantuan dan kerjasama dari berbagai pihak. Pada kesempatan ini perkenankan penulis mengucapkan terima kasih kepada:

1. Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc. Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiarto S.T, M.T., Ketua Program studi Teknik Mesin.

3. Bapak Budi Setyahandana, S.T., M.T., Dosen Pembimbing tugas akhir yang telah memberikan bimbingan dalam menyelesaikan Tugas Akhir ini. 4. Bapak Wibowo Kusbandono S.T, M.T., Dosen Pembimbing Akademik. 5. Segenap Dosen di Jurusan Teknik Mesin, yang telah membimbing penulis

selama kuliah di Universitas Sanata Dharma.

6. Kepala Laboratorium dan Laboran Jurusan Teknik Mesin Universitas Sanata Dharma yang telah memberikan ijin untuk menggunakan fasilitas yang telah dipergunakan dalam penelitian ini.

8. Lina yang selalu memberi bantuan semangat dan dorongan dalam menyusun Tugas Akhir ini.

9. Semua rekan-rekan mahasiswa TM 2004.

10.Semua pihak yang telah membantu penyelesaian Tugas Akhir ini.

Semoga naskah ini berguna bagi mahasiswa Teknik Mesin dan pembaca lainnya. Jika terdapat kesalahan dalam penulisan naskah ini, penulis memohon dengan sangat kritik dan saran guna menyempurnakan isi naskah ini.

Yogyakarta, Juli 2008

DAFTAR ISI

Halaman judul... i

Title page... ii

Pengesahan... iii

Pernyataan... v

Intisari... vi

Kata pengantar... .. vii

Daftar isi... ix

Daftar gambar... ..xiii

Daftar tabel... xvi

BAB I PENDAHULUAN... 1

1.1 Latar belakang masalah ... 1

1.2 Tujuan penelitian... 1

1.3 Batasan masalah ... 2

1.4 Sistematika penulisan... 2

BAB II DASAR TEORI... 4

2.1 Klasifikasai besi dan baja... 4

2.1.1 Besi ... 4

2.1.2 Baja... 5

2.2 Sifat-sifat baja ... 7

2.3.1 Korosi pada logam... 8

2.3.2 Jenis-jenis korosi ... 9

2.4 Klasifikasi pengelasan... 17

2.4.1 Fusion welding ... 18

2.4.2 Solid-state welding ... 18

2.4.3 Tipe-tipe las ... 19

2.5 Pengelasan oxy-acetilen ... 19

2.6 Analisa-statistik data eksperimen... 21

BAB III METODE PENELITIAN... 23

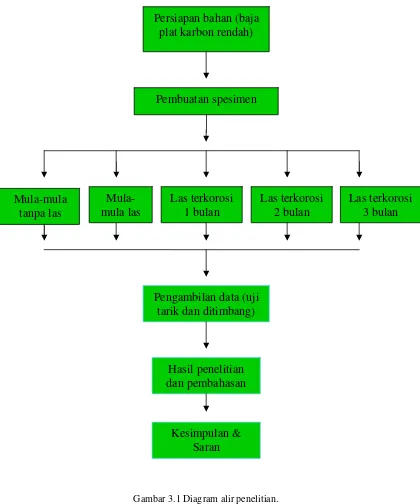

3.1 Bagan alir penelitian ... 23

3.2 Persiapan bahan... 24

3.3 Pembuatan spesimen ... 24

3.4 Peralatan yang digunakan ... 27

3.5 Pengujian spesimen ... 29

3.5.1 Pengukuran berat ... 29

3.5.2 Pengujian tarik... 29

3.6 Analisis hasil ... 29

BAB IV HASIL PENELITIAN DAN PEMBAHASAN... 30

4.1 Data hasil penelitian uji tarik ... 30

4.1.1 Spesimen mula-mula tanpa las... 32

4.1.3 Spesimen las terkorosi 1 bulan (30 hari)... 34

4.1.4 Spesimen las terkorosi 2 bulan (60 hari)... 35

4.1.5 Spesimen las terkorosi 3 bulan (90 hari)... 36

4.2 Laju korosi ... 39

4.2.1 Perhitungan laju korosi dengan perubahan berat spesimen ... 39

4.2.2 Perhitungan luas spesimen... 40

4.3 Perhitungan laju korosi ... 45

4.3.1 Korosi 1 bulan (30 hari)... 45

4.3.2 Korosi 2 bulan (60 hari)... 45

4.3.3 Korosi 3 bulan (90 hari)... 46

4.4 Analisa-statistik data eksperimen... 47

4.4.1 Berdasarkan pengujian tarik ... 48

4.4.1.1 Spesimen mula-mula tanpa las ... 48

4.4.1.2 Spesimen mula-mula las... 49

4.4.1.3 Spesimen las terkorosi 1 bulan ... 50

4.4.1.4 Spesimen lasterkorosi 2 bulan ... 52

4.4.1.5 Spesimen las terkorosi 3 bulan ... 53

4.4.2 Berdasarkan laju korosi ... 56

4.4.2.1 Spesimen las terkorosi 1 bulan (30 hari) ... 56

4.4.2.2 Spesimen las terkorosi 2 bulan (60 hari) ... 57

BAB V KESIMPULAN DAN SARAN... 59

5.1 Kesimpulan ... 59

5.2 Saran ... 61

DAFTAR GAMBAR

Gambar 2.1 Ilustrasi uniform corrosion ... 10

Gambar 2.2 Contoh uniform corrosion ... 10

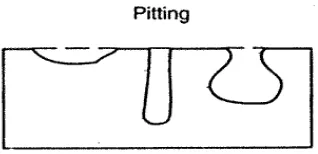

Gambar 2.3 Ilustrasi pitting corrosion ... 11

Gambar 2.4 Contoh akibat pitting corrosion... 12

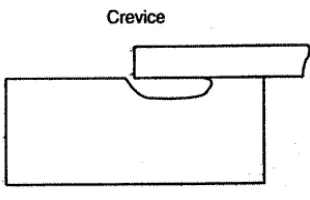

Gambar 2.5 Ilustrasi crevice corrosion ... 13

Gambar 2.6 Contoh benda akibat crevice corrosion ... 13

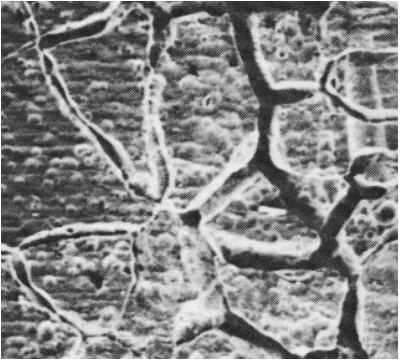

Gambar 2.7 Ilustrasi strees corrosion cracking ... 14

Gambar 2.8 Contoh benda akibat mengalami strees corossion cracking... 14

Gambar 2.9 Ilustrasi korosi akibat batas butir ... 15

Gambar 2.10 Contoh gambar intergranular corrosion ... 15

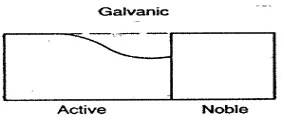

Gambar 2.11 Ilustrasi korosi antara dua logam ... 16

Gambar 2.12 Contoh benda yang mengalami galvanic corrosion ... 16

Gambar 2.13 Tipe-tipe las ... 19

Gambar 2.14 Perlengkapan pengelasan oxy-acetilen ... 20

Gambar 2.15 Pekerja yang sedang memotong plat tebal ... 21

Gambar 3.1 Diagram alir penelitian... 23

Gambar 3.2 Mesin gerinda ... 24

Gambar 3.3 Spesimen uji tarik ... 25

Gambar 3.4 Ukuran spesimen ... 25

Gambar 3.5 Kampuh V ... 26

Gambar 3.6 Tempat peletakan spesimen yang mendapat perlakuan korosi ... 26

Gambar 3.8 Mesin sekrap ... 27

Gambar 3.9 Mesin uji tarik ... 28

Gambar 3.10 Timbangan digital ... 28

Gambar 4.1 Spesimen mula-mula tanpa las ... 30

Gambar 4.2 Spesimen mula-mula las ... 30

Gambar 4.3 Spesimen las terkorosi 1 bulan ... 31

Gambar 4.4 Spesimen las terkorosi 2 bulan ... 31

Gambar 4.5 Spesimen las terkorosi 3 bulan ... 32

Gambar 4.6 Penampang patahan spesimen mula-mula tanpa las ... 33

Gambar 4.7 Penampang patahan spesimen mula-mula las ... 34

Gambar 4.8 Penampang patahan spesimen mula-mula las terkorosi 1 bulan ... 35

Gambar 4.9 Penampang patahan spesimen mula-mula las terkorosi 2 bulan ... 36

Gambar 4.10 Penampang patahan spesimen mula-mula las terkorosi 3 bulan ... 37

Gambar 4.11 Grafik rata-rata kekuatan tarik ... 37

Gambar 4.12 Gambar spesimen secara keseluruhan ... 40

Gambar 4.13 Gambar potongan spesimen ... 41

Gambar 4.14 Gambar potongan spesimen ... 41

Gambar 4.15 Gambar potongan spesimen ... 42

Gambar 4.16 Gambar potongan spesimen ... 43

Gambar 4.17 Gambar potongan spesimen ... 43

Gambar 4.18 Gambar potongan spesimen ... 44

Gambar 4.19 Gambar potongan spesimen ... 44

Gambar 4.21 Grafik kekuatan tarik rata-rata setelah melalui perhitungan deviasi standar tak doyong ... 55 Gambar 4.22 Grafik rata-rata laju korosi setelah melalui perhitungan analisis

DAFTAR TABEL

Tabel 2.1 Tabel potensial reduksi standar ... 16

Tabel 4.1 Data hasil uji tarik mpesimen mula-mula tanpa las ... 33

Tabel 4.2 Data hasil uji tarik spesimen mula-mula las ... 34

Tabel 4.3 Data hasil uji tarik spesimen las terkorosi 1 bulan ... 35

Tabel 4.4 Data hasil uji tarik spesimen las terkorosi 2 bulan... 36

Tabel 4.5 Data hasil uji tarik spesimen las tekorosi 3 bulan ... 37

Tabel 4.6 Laju korosi 1 bulan ... 45

Tabel 4.7 Laju korosi 2 bulan ... 46

Tabel 4.8 Laju korosi 3 bulan ... 46

Tabel 4.9 Tabel hasil analisis deviasi standar tak-doyong spesimen mula-mula tanpa las ... 49

Tabel 4.10 Tabel hasil analisis deviasi standar tak-doyong spesimen mula-mula las... 50

Tabel 4.11 Tabel hasil analisis deviasi standar tak-doyong spesimen las terkorosi 1 bulan ... 51

Tabel 4.12 Tabel hasil analisis deviasi standar tak-doyong spesimen las terkorosi 2 bulan ... 53

Tabel 4.13 Tabel hasil analisis deviasi standar tak-doyong spesimen las terkorosi 3 bulan ... 54

Tabel 4.14 Tabel hasil analisis deviasi standar tak-doyong laju korosi 1 bulan ... 57

Tabel 4.15 Tabel hasil analisis deviasi standar tak-doyong laju korosi 2 bulan ... 58

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Semakin pesatnya perkembangan teknologi dewasa ini khususnya di bidang industri, mengakibatkan banyak pula komponen-komponen logam yang dibutuhkan. Komponen-komponen logam yang dibutuhkan tersebut, tentunya harus memiliki sifat-sifat tertentu pula. Oleh karena itu, banyak logam-logam yang komposisinya dimodifikasi, dan ada pula yang diberi perlakuan tertentu guna mendapat sifat logam yang dikehendaki.

Namun, logam juga banyak memiliki kekurangan. Sebagai contoh, logam yang berada di lingkungan sekitar pantai. Logam jenis apapun pasti akan terkorosi/berkarat. Hanya saja yang membedakan cepat tidaknya logam tersebut terkorosi karena faktor jarak dari pantai, kecepatan angin, atau suhu. Hal ini justru nantinya akan menimbulkan berbagai masalah. Maka dari itu, penulis ingin mengetahui laju efek laju korosi pada sambungan las (dalam hal ini baja karbon rendah) di lingkungan sekitar pantai.

1.2 Tujuan Penelitian

Tujuan penelitian ini adalah :

2) Untuk mengetahui laju korosi logam (baja karbon rendah) di lingkungan sekitar pantai.

1.3 Batasan Masalah

Judul dari Tugas Akhir yang penulis susun sebenarnya bisa mencakup permasalahan yang luas. Oleh karena itu, agar pembahasannya tidak terlalu banyak dan lebih terarah, maka penulis memberikan batasan permasalahan sebagai berikut :

1. Bahan yang digunakan dalam penelitian ini adalah plat baja karbon rendah dengan ukuran ketebalan 2 mm.

2. Jenis pengelasan menggunakan las oxy-acetilen (karbit). 3. Pengamatan yang dilakukan :

a. Uji tarik.

b. Pengukuran berat benda uji.

1.4 Sistematika Penulisan

Penulisan Tugas Akhir ini akan dibagi dalam beberapa bagian, yaitu : 1. Bab I membahas mengenai latar belakang penelitian, tujuan penelitian,

batasan masalah, dan sistematika penulisan.

3. Bab III membahas mengenai metode penelitian yang berisi bagan alir penelitian, persiapan bahan, pembuatan spesimen, peralatan yang digunakan, pengujian spesimen, analisis hasil.

4. Bab IV membahas mengenai hasil penelitian dan pembahasan yang berisi data dan perhitungan laju korosi serta uji tarik.

BAB II

DASAR TEORI

2.1. Klasifikasi Besi dan Baja.

Besi dan baja adalah bahan yang banyak dipakai sebagai bahan industri yang merupakan sumber yang sangat besar. Hal ini disebabkan karena sifatnya yang sangat bervariasi, mulai dari sifat yang paling lunak, hingga sifat yang paling keras dan tajam untuk pisau potong. Besi dapat dibentuk dalam bentuk apapun melalui pengecoran, pengelasan, ekstrusi, rolling dan lain sebagainya.

2.1.1. Besi.

Besi merupakan elemen logam penyusun utama pada baja. Besi berasal dari biji besi yang dileburkan. Komposisi biji besi berbeda-beda antara sumber yang satu dengan sumber yang lainnya. Ada yang berupa karang yang keras sekali, ada yang berupa butiran-butiran kecil, ada pula yang berupa tanah yang gembur dengan warna yang bevariasi dari hitam sampai merah bata.

Besi merupakan suatu komposisi kimia yang pada umumnya banyak mengandung bahan oksida besi magnetit, hematit dan limonit. Jenis magnetit adalah yang paling banyak kandungan besinya yaitu sekitar 65%. Magnetit adalah ferrosoferic oxide (Fe3O4) warnanya hitam, padat

coklat, dengan kadar belerang dan phospornya yang rendah. Limonit adalah biji besi yang kandungan besinya sedikit, sekitar 20%.

2.1.2. Baja.

Walaupun baja dapat didefinisikan sebagai campuran karbon dan besi, tetapi perlu diketahui pula bahwa tidak ada satu jenis baja pun yang hanya terdiri dari dua elemen tersebut. Karena proses pembuatan dan sifat-sifat alamiah dari bahan-bahan mentah yang digunakan, semua baja mengandung bahan-bahan lain yang tidak murni dalam jumlah kecil yang bervariasi, seperti phospor, belerang, mangan, dan silikon. Kotoran-kotoran ini tidak mungkin dapat dihilangkan seluruhnya dari logam.

Berdasarkan kadar karbon, baja dibagi menjadi 3, yaitu: a. Baja karbon rendah (0 - 0,3% C).

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat besi murni. Baja karbon rendah memiliki kekuatan tarik yang rendah, serta lunak. Baja ini mudah dikerjakan menggunakan mesin dan mampu lasnya baik.

b. Baja karbon sedang (0,3% - 0,6% C).

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah dengan cara heat treatment. Sifatnya dapat ditempa/tekuk

c. Baja karbon tinggi (0,6% - 1,4% C).

Memiliki sifat keras dan getas sehingga sulit untuk ditempa. Maka untuk mengurangi sifat kegetasannya dapat dilakukan dengan proses tempering.

2.2 Sifat-Sifat Baja.

1. Malleability / mampu tempa.

Adalah kemampuan suatu logam untuk dapat dengan mudah dibentuk, baik dalam keadaan dingin maupun panas tanpa terjadi retak (misal menggunakan hammer / palu atau dirol).

2. Ductility / ulet.

Adalah kemampuan suatu logam untuk dapat menahan beban dalam keadaan dingin tanpa terjadi keretakan.

3. Toughness / ketangguhan.

Adalah kemampuan suatu logam untuk dibengkokkan beberapa kali tanpa mengalami retak.

4. Hardness / kekerasan.

Adalah kemampuan suatu logam untuk dapat menahan penetrasi logam lain.

5. Strength / kekuatan.

Adalah kemampuan suatu logam untuk dapat menahan gaya yang bekerja atau kemampuan untuk menahan deformasi.

6. Weldability / mampu las.

Adalah kemampuan suatu logam untuk dapat mudah dilas, baik menggunakan las listrik, karbit, atau gas.

7. Corrosion resistance / tahan korosi.

8. Machinability / mampu mesin.

Adalah kemampuan suatu logam untuk dapat dikerjakan dengan mesin (misal mesin bubut, frais, dan lain-lain).

9. Elasticity / kelenturan.

Adalah kemampuan suatu logam untuk kembali ke bentuk semula tanpa mengalami deformasi plastis yang permanen.

10.Britlleness / kerapuhan.

Adalah sifat logam yang mudah retak dan pecah. Sifat ini berhubungan dengan kekerasan dan merupakan kebalikan dari ductility.

2.3. Korosi Secara Umum.

Korosi dapat didefinisikan sebagai penurunan mutu logam karena adanya reaksi elektrokimia dengan lingkungan. Secara awam, korosi dikenal sebagai karat. Korosi dapat terjadi pada logam karena kebanyakan logam ditemukan di alam dalam bentuk oksida, sehingga logam cenderung kembali ke keadaan awal pada saat ditemukan.

2.3.1. Korosi Pada Logam.

Pada umumnya korosi dapat menyebabkan beberapa masalah, seperti : 1. Terbentuknya lubang-lubang kecil/halus pada tangki dan pipa-pipa

2. Menurunnya kekuatan material yang disebabkan penyusutan/pengurangan ketebalan material yang mengakibatkan terjadinya retak, bengkok, patah dan sebagainya.

3. Penampilan permukaan material menjadi tidak menarik disebabkan kerak karat ataupun lubang-lubang.

4. Terbentuknya karat-karat yang mungkin mengkontaminasi zat atau material lainnya. Hal ini sangat dihindari khususnya pada proses produksi makanan.

Faktor-faktor yang dapat mempengaruhi terjadinya korosi dapat dikelompokkan menjadi dua bagian, yaitu :

1. Faktor bahan/logam itu sendiri.

2. Faktor lingkungan atau disebut juga faktor luar.

Banyak media yang dapat menjadi penyebab korosi, seperti udara, cairan/larutan yang bersifat asam/basa, gas-gas (misal gas asap hasil buangan ruang bakar atau reaksi kimia lainnya), logam yang berlainan jenis dan saling berhubungan dan sebagainya.

2.3.2. Jenis-Jenis Korosi.

Secara umum korosi dapat dikategorikan sbb. : 1. Uniform Corrosion.

4. Stress Corrosion Cracking. 5. Intergranular Corrosion. 6. Galvanic Corrosion.

1. Uniform Corrosion.

Uniform corrosion menyebabkan kerusakan pada permukaan logam secara merata di seluruh permukaan logam yang berhadapan dengan lingkungan pengkorosi, seperti terlihat pada gambar 2.1.

Gambar 2.1 Ilustrasi korosi uniform yang menyebabkan berkurangnya dimensi permukaan benda secara merata.

2. Pitting Corrosion.

Korosi yang berbentuk lubang-lubang kecil dan biasanya terjadi di lingkungan air laut. Pitting corrosion ini awalnya terlihat kecil dipermukaan logam, tetapi semakin membesar pada bagian dalam. Seperti yang tersaji pada gambar 2.3. Korosi ini terjadi pada beberapa kondisi lingkungan dengan PH rendah, temperature moderat, serta konsentrasi klorida yang cukup tinggi (misal NaCl atau garam di air laut). Pada konsentrasi klorida yang cukup tinggi, ion-ion klorida merusak permukaan logam terutama permukaan yang cacat. Timbulnya cacat ini dapat disebabkan oleh retak-retak kecil akibat penggerindaan, pengelasan, dan proses permesinan lainnya. Pada industri petrokimia, korosi ini sangat berbahaya karena menyerang permukaan dan penampakan visualnya sangat kecil, sehingga sulit untuk diatasi dan dicegah terutama pada pipa-pipa bertekanan tinggi.

Satu hal yang menyebabkan pitting corrosion sangat serius ketika lubang kecil terbentuk, maka lubang ini akan terus cenderung berkembang (lebih besar dan dalam) sehingga dapat menyebabkan kegagalan suatu komponen logam secara tiba-tiba.

Gambar 2.4 Contoh akibat pitting corrosion.

3 Crevice Corrosion.

Gambar 2.5 Ilustrasi crevice corrosion yang menyerang saat 2 material bertemu dan membentuk celah sempit, sehingga terjadi perbedaan kandungan oksigen yang menyebabkan korosi.

Gambar 2.6 Contoh benda akibat crevice corrosion.

4 Stress Corrosion Cracking

Dalam kondisi kombinasi antara tegangan (baik torsion, compressive maupun thermal) dan lingkungan yang korosif maka logam akan cenderung lebih cepat mengalami korosi. Karat yang mengakibatkan berkurangnya penampang luas efektif permukaan logam menyebabkan tegangan kerja (working Strees) pada logam akan bertambah besar. Ilustrasi dari korosi ini dapat dilihat pada gambar 2.7.

logam setelah selesai proses permesinan, sehingga dapat mengurangi tegangan pada permukaan logam.

Gambar 2.7 Ilustrasi stress corrosion cracking akibat adanya tegangan sisa dan lingkungan korosif.

Gambar 2.8 Contoh benda akibat mengalami stress corrosion cracking.

5 Intergranular Corrosion.

Gambar 2.9 Ilustrasi korosi pada butir akibat terjadinya sensitasi krom (Cr).

Gambar 2.10 Contoh gambar intergranular corrosion.

6 Galvanic Corrosion.

Galvanic corrosion terjadi karena adanya 2 logam yang tak sejenis tersambung. Misalnya baut dengan mur, paku keling/rivet dengan bodi tangki, hasil welding dengan benda kerja dll. Mekanisme ini disebakan satu material berfungsi sebagai anoda dan yang lainnya sebagai katoda sehingga terbentuk jembatan elektrokimia, seperti yang tersaji pada gambar 2.11. Akibat adanya hubungan elektrik tersebut, maka logam yang bersifat anoda akan lebih mudah terkorosi.

Gambar 2.11 Ilustrasi terjadinya korosi antara dua logam yang berbeda jenis keaktifannya (logam A dan B).

Gambar 2.12 Contoh benda yang mengalami galvanic corrosion

Tabel 2.1 Tabel potensial reduksi standard (deret elektrokimia/galvanik) reaksi elektroda E0 (volt)

Al3+ + 3e- - 1,67 Mg2+ + 2e- - 2,34 Na2+ + 2e- - 2,71 Ca2+ + 2e- - 2,87 K+ + e- - 2,92

2.4 Klasifikasi Pengelasan.

Berdasarkan definisi dari Deutche Industrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dalam proses penyambungan ini adakalanya disertai dengan tekanan dan material tambahan (filler metal).

Ditinjau dari sumber panasnya, pengelasan dapat dibedakan kedalam tiga kelompok, yaitu :

1. Mekanik. 2. Listrik. 3. Kimia.

Sedangkan menurut cara pengelasan dibedakan kedalam dua bagian besar, yaitu :

1. Pengelasan dengan menggunakan panas untuk mencairkan logam (fusion Welding)

2.4.1. Fusion Welding

Merupakan proses penyambungan logam dengan cara mencairkan logam yang tersambung. Biasanya menggunakan logam penambah (filler metal) untuk memudahkan proses penyambungan. Jenis-jenis fusion welding diantaranya :

•Arc Welding (AW).

•Resistance Welding (RW).

•Oxyfuel Gas Welding (OFW).

2.4.2. Solid-state Welding.

Merupakan proses penyambungan logam dengan cara penekanan atau gabungan antara panas dan tekan. Jika menggunakan panas, maka suhu yang pakai selama proses penyambungan dibawah titik cair logam yang akan disambung. Solid-state Welding biasanya tidak menggukana logam penambah (filler metal). Jenis-jenis solid-state welding diantaranya :

• Diffusion Welding (DFW).

• Forge Welding.

• Firction Welding (FRW).

• Cold Welding (CW).

• Roll Welding (ROW).

• Hot Presure Welding (HPW).

• Explosion Welding (EXW).

2.4.3. Tipe-tipe las.

Ada lima tipe dasar pengelasan dalam menyambung dua bagian logam, diantaranya :

a) Butt joint. b) Corner joint. c) Edge joint. d) Lap joint. e) Tee joint.

.

Gambar 2.13. Tipe-tipe las

2.5. Pengelasan Oxy-Acetilen.

Acetylene (sering disebut karbit) merupakan gas yang tidak berwarna yang di dalamnya hanya terkandung hydrogen (7,7%) dan karbon (92,3%). Gas ini berbau keras atau menyolok bila bertemu dengan udara. Sehingga gas acetilen mudah sekali terbakar.

Keuntungan proses las ini adalah dapat memotong benda kerja yang tebal, pengelas dapat dengan mudah mengontrol panas yang akan masuk ke benda kerja. Keenceran cairan logam penambah pun juga dapat dikendalikan. Disamping itu peralatannya pun relatif murah dan dapat dibawa kemana-mana. Keterbatasanya adalah tidak dapat mengelas benda kerja yang tebal,

Gambar 2.15 pekerja yang sedang memotong plat tebal menggunakan las oxy-acetilene.

2.6. Analisa-Statisik Data Eksperimen

Bila kita membuat seperangkat bacaan dari instrumen, bacaan-bacaan itu mungkin agak berbeda satu sama lain, dan pelaku eksperimen biasanya lebih memperhatikan purata atau pukul rata (mean) seluruh bacaan itu. Jika setiap bacaan ditandai xi dan ada n bacaan, maka purata aritmetik (aritmetic mean)

adalah :

∑

==

ni

m

xi

n

11

X

Deviasi atau penyimpangan (deviation) di dari masing-masing bacaan

didefinisikan sebagai :

m i

i

x

x

Deviasi standar (standard deviation) atau deviasi akar purata kuadrat (rootmean square deviation) didefinisikan sebagai :

2 / 1

)

(

1

⎥

⎦

⎤

⎢

⎣

⎡

−

=

∑

= n n i m ix

x

n

σ

Sedangkan pangkat-dua deviasi standar disebut varians atau lainan

(variance). Besaran ini kadang-kadang dinamakan deviasi standar populasi (populatoin standard deviation) atau deviasi standar doyong (biased standard deviation). Dimana standar deviasi ini dipakai untuk perangkat data yang jumlahnya besar.

2

σ

Sering dalam berbagai situasi, kita tidak dapat mengumpulkan data dalam jumlah yang cukup yang diperlukan untuk memberikan gambaran suatu keadaan yang sebenarnya. Pada umumnya diperlukan sedikitnya 20 pengukuran untuk mendapat taksiran yang dapat diandalkan mengenai deviasi standar dan validitas umum data. Untuk perangkat data yang jumlahnya kecil, biasanya didefinisikan sebagai deviasi standar tak-doyong (unbiased standard deviation) atau deviasi standar sampel (sample standard deviation) sebagai :

(

)

1/2

BAB III

METODE PENELITIAN

3.1. Bagan Alir penelitian

Persiapan bahan (baja plat karbon rendah)

Pembuatan spesimen

Gambar 3.1 Diagram alir penelitian.

Las terkorosi 1 bulan

Mula-mula las

Las terkorosi 2 bulan

Las terkorosi 3 bulan

Pengambilan data (uji tarik dan ditimbang)

Hasil penelitian dan pembahasan Mula-mula

tanpa las

3.2. Persiapan Bahan

Penelitian ini menggunakan plat baja karbon rendah dengan ukuran ketebalan 2 mm yang banyak dijumpai di pasaran.

3.3. Pembuatan Spesimen

Sebelum penelitian dimulai, terlabih dahulu plat baja tersebut dibuat spesimen sesuai dengan ukuran-ukuran standar seperti pada Gambar 3.3 dan pembuatan spesimen menggunakan mesin gerinda untuk memotong, terlihat pada Gambar 3.2.

Kemudian, setelah dipotong-potong sesuai dengan ukuran yang diinginkan, barulah spesimen dibentuk menjadi spesimen uji tarik. Seperti terlihat pada gambar 3.3.

Gambar 3.3 Spesimen uji tarik.

Gambar 3.4 Ukuran Spesimen.

spesimen yang akan diuji. Lima spesimen langsung diuji tarik, tanpa adanya perlakuan korosi maupun pengelasan, dan 20 spesimen yang tersisa dilas.

Adapun cara pengelasan pada spesimen yang akan diberi perlakuan korosi, yaitu :

1. Spesimen yang sudah jadi dipotong tengah-tengahnya menjadi dua bagian yang sama panjang.

2. Ujung hasil potongan kemudian digerinda miring. Hal ini dilakukan agar terbentuk kampuh V yang memudahkan dalam proses pengelasan.

Gambar 3.5 Kampuh V.

3. Setelah pampuh V jadi, kemudian bahan dilas menggunakan las oxy-acetilene (las karbit).

Setelah spesimen yang dilas jadi, 5 spesimen langsung diuji tarik. Sisanya 15 spesimen diletakkan di atas atap rumah sekitar lingkungan pantai yang berjarak ± 200 m dari bibir pantai. Lima spesimen diletakkan selama 1 bulan (30 hari), 5 spesimen diletakkan selama 2 bulan (60 hari) dan sisanya (5 spesimen) diletakkan selama 3 bulan (90 hari).

Gambar 3.7 Posisi peletakan spesimen terkorosi.

3.4. Peralatan Yang Digunakan.

Adapun peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

a. Alat-alat yang digunakan dalam proses pembuatan spesimen : 1. Mesin Gerinda Potong.

2. Jangka Sorong.

3. Mesin Sekrap milik Laboratorium Proses Produksi FT-USD.

b. Alat-alat yang digunakan dalam penelitian spesimen :

1. Mesin uji tarik milik Laboratorium Ilmu Logam FT-USD.

Gambar 3.9 Mesin Uji Tarik.

2. Timbangan Elektrik Digital milik Laboratorium Farmasi USD.

3.5. Pengujian Spesimen.

Pengujian spesimen sendiri dilakukan untuk mendapatkan, membandingkan dan menganalisis data dari spesimen awal dan spesimen yang telah mengalami korosi. Dimana bahan diberi perlakuan korosi yang berbeda-beda satu sama lain.

3.5.1. Pengukuran Berat.

Pengukuran perubahan berat dilakukan menggunakan timbangan elektrik digital dengan ketelitian 0,0001 gr di Laboratorium Fakultas Farmasi Universitas Sanata Dharma Yogyakarta.

3.5.2. Pengujian Tarik.

Pengujian tarik sendiri dilaksanakan di Laboratorium Ilmu Logam Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta. Hal ini dilakukan untuk mengetahui serta membandingkan spesimen awal dan spesimen yang telah mengalami perbedaan perlakuan korosi

3.6. Analisis Hasil.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Data Hasil Penelitian Uji Tarik

Pada penelitian ini, spesimen yang akan diuji tarik terbagi dalam lima

kelompok, yaitu :

1. Spesimen mula-mula tanpa las, yaitu spesimen yang tidak

mengalami proses pengelasan maupun proses pengkorosian.

Gambar 4.1 Spesimen mula-mula tanpa las

2. Spesimen mula-mula las, yaitu spesimen yang telah mengalami

proses pengelasan tetapi tidak dikorosi.

3. Spesimen las terkorosi 1 bulan (30 hari), yaitu spesimen yang telah

mengalami proses pengelasan dan pengkorosian selama 1 bulan.

Gambar 4.3 Spesimen las terkorosi 1 bulan (30 hari)

4. Spesimen las terkorosi 2 bulan (60 hari), yaitu spesimen yang telah

mengalami proses pengelasan dan pengkorosian selama 2 bulan.

5. Spesimen las terkorosi 3 bulan (90 hari), yaitu spesimen yang telah

mengalami proses pengelasan dan pengkorosian selama 3 bulan.

Gambar 4.5 Spesimen las terkorosi 3 bulan (90 hari)

Proses pengkorosian sendiri dilakukan dengan cara meletakkan spesimen di

lingkungan sekitar pantai yang berjarak ±200 m dari bibir pantai.

DATA HASIL UJI TARIK

4.1.1 Spesimen mula-mula tanpa las

Kekuatan tarik (UTS) =

0

A maks P

(kg/mm2) ; dengan A0 = l x t = 6mm x 2mm

= 12 mm2

= 12

810,9

= 67,575 (kg/mm2)

Kekuatan putus =

0

A break P

= 12

683,8

= 56,983 (kg/mm2)

Regangan =

0

L L

∆

= 16

6,3

= 0,39

Untuk perhitungan selanjutnya dapat dilihat pada Tabel 4.1

Tabel 4.1 Data Hasil Uji Tarik Spesimen Mula-mula tanpa las

Spesimen mula-mula tanpa las Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

A 810,9 683,8 6,3 67,575 56,983 0,394B 777,2 600,1 7,8 64,767 50,008 0,487

C 736,9 599,3 6,5 61,408 49,942 0,41 D 790,9 605,3 6,4 65,908 50,442 0,4

E 723,6 586,7 5,6 60,3 48,892 0,35

4.1.2 Spesimen mula-mula las

Dengan luas Penampang = 12 mm2 , perhitungan yang dilakukan sama dengan perhitungan pada Tabel 4.1. Sehingga diperoleh hasil :

Tabel 4.2 Data Hasil Uji Tarik Spesimen Mula-mula Las

Spesimen mula-mula las

Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K1 638,1 406 2,2 53,175 33,833 0,1375K2 443,7 78,8 0,4 36,975 6,566 0,025

K3 491,7 108,2 0,5 40,975 9,016 0,03125 K4 563,2 135,9 0,6 46,933 11,325 0,0375

K5 691,4 360,3 1,8 57,616 30,025 0,1125

rata-rata 565,62 217,84 1,1 47,135 18,15 0,0687 Ket : Gambar kurva beban-pertambahan panjang tiap spesimen tersaji pada lampiran

Gambar 4.7 Penampang patahan spesimen mula-mula las

4.1.3 Spesimen las terkorosi 1 bulan (30 hari)

Tabel 4.3 Data Hasil Uji Tarik Spesimen Las Terkorosi 1 Bulan (30 hari)

Spesimen las terkorosi 1 bulan (30 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K6 338,8 58,1 0,3 28,233 4,842 0,01875 K7 611,1 174,6 0,9 50,925 14,55 0,05625

K8 465,4 203,6 1,1 38,783 16,967 0,06875 K9 580,3 226,2 1,2 48,358 18,85 0,075

K10 675,7 244,8 1,3 56,308 20,4 0,08125

rata-rata 534,26 181,46 0,96 44,522 15,122 0,06 Ket : Gambar kurva beban-pertambahan panjang tiap spesimen tersaji pada lampiran

Gambar 4.8 Penampang patahan spesimen las terkorosi 1 bulan (30 hari)

4.1.4 Spesimen las terkorosi 2 bulan (60 hari)

Tabel 4.4 Data Hasil Uji Tarik Spesimen Las Terkorosi 2 Bulan (60 hari)

Spesimen las terkorosi 2 bulan (60 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K11 408 233,1 1,2 34 19,425 0,075 K12 454,8 445,1 2,7 37,9 37,092 0,16875K13 962,7 744,35 0,3 80,225 62,03 0,0187 K14 348,6 129,4 1,5 29,05 10,783 0,09375

K15 408,7 194,6 1,1 34,058 16,217 0,06875

rata-rata 516,56 349,31 1,36 43,05 29,11 0,085 Ket : Gambar kurva beban-pertambahan panjang tiap spesimen tersaji pada lampiran

Gambar 4.9 Penampang patahan spesimen las terkorosi 2 bulan (60 hari)

4.1.5 Spesimen las terkorosi 3 bulan (90 hari)

Tabel 4.5 Data Hasil Uji Tarik Spesimen Las Terkorosi 3 Bulan (90 hari)

Spesimen las terkorosi 3 bulan (90 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K16 377,2 119,1 0,4 31,433 9,925 0,025K17 627,6 451 2,3 52,3 37,583 0,14375

K18 509,8 88,2 0,2 42,483 7,35 0,0125 K19 316,4 124,6 0,8 26,367 10,383 0,05

K20 475,4 126,1 0,7 39,617 10,508 0,04375

rata-rata 461,28 181,8 0,88 38,44 15,15 0,055 Ket : Gambar kurva beban-pertambahan panjang tiap spesimen tersaji pada lampiran

Gambar 4.10 Penampang patahan spesimen las terkorosi 3 bulan (90 hari)

Dari tabel 4.1 – 4.5, dapat diperoleh grafik seperti tersaji pada gambar 4.11.

0 10 20 30 40 50 60 70 mula-mula tanpa las

Dari grafik rata-rata kekuatan tarik pada gambar 4.11, terlihat bahwa

kekutatan tarik rata-rata tiap spesimen mengalami penurunan. Untuk spesimen

yang terkorosi memang mengalami penurunan, hal ini dikarenakan :

1) Lapisan kulit logam telah mengalami kerusakan yang diakibatkan

korosi. Kerusakan tersebut berupa pori-pori kecil yang terdapat pada

sambungan las-lasan maupun pada material yang tidak terkena las. Hal

ini mengakibatkan kemampuan logam dalam menahan beban yang

diberikan ikut menurun.

2) Kualitas las-lasan juga akan ikut menurun akibat pengaruh korosi,

sehingga kekuatan tariknya juga akan ikut menurun. Hal ini terlihat

pada gambar 4.6, dimana jika dibandingkan antara spesimen las

terkorosi 2 bulan dengan spesimen las terkorosi 3 bulan mengalami

penurunan yang sedikit drastis. Tidak seperti pada spesimen las

terkorosi 1 bulan dengan spesimen las terkorosi 2 bulan. Hal ini

memang terjadi karena semakin lama spesimen terkorosi, maka

kerusakan pada las-lasan juga akan meningkat.

3) Secara teori, seharusnya kekuatan tarik las-lasan lebih besar atau sama

dengan kekuatan tarik material induk. Tetapi pada penelitian ini, hasil

pengelasan yang diharapkan secara teori belum tercapai. Hal ini

terlihat pada hasil pengujian tarik pada antara spesimen mula-mula

tanpa las dengan spesimen mula-mula las (gambar grafik 4.11).

Untuk kekuatan tarik pada spesimen mula tanpa las dengan

mula-mula las memang mengalami penurunan yang cukup drastis. Hal ini diakibatkan

karena mutu dari las-lasan itu sendiri yang kurang baik. Banyak faktor yang

mempengaruhi baik tidaknya mutu lasa-lasan, terutama las karbit, diantaranya :

¾ Keahlian/pengalaman si pengelas/welder kurang.

¾ Bahan penambah/filler metal yang digunakan tidak sesuai,

sehingga bahan penambah dan logam induk tidak saling mengikat.

¾ Panas yang digunakan pada saat mengelas kurang sesuai.

Akibatnya logam penambah tidak sepenuhnya memenuhi daerah

yang akan dilas. Sehingga akan terdapat pori-pori pada daerah hasil

las-lasan. Pori-pori ini bisa berada pada daerah sekitar permukaan

hasil las-lasan maupun daerah di tengah-tengah hasil las-lasan.

Sehingga pada penelitian ini, tujuan dari pengelasan itu sendiri belum

tercapai, yaitu kekuatan tarik las-lasan lebih besar atau sama dengan kekuatan

tarik meterial induk.

4.2 Laju Korosi

Dalam penghitungan laju korosi dapat digunakan dua cara perhitungan,

yaitu dengan menggunakan perubahan berat spesimen dan perubahan

dimensi/ukuran spesimen.

4.2.1 Perhitungan Laju korosi Dengan Perubahan Berat Spesimen Rumus laju korosi diperoleh dari konversi rumus kelajuan benda :

dengan :

∆x = Jarak tempuh, (m)

t = Waktu (detik)

Dari rumus di atas menjadi

t L

y korosi

Laju = ∆

dengan :

∆ y = besarnya perubahan ( gram)

t = Waktu (bulan)

L = Luas permukaan ( dm2)

Dalam penelitian ini digunakan ∆ y dalam satuan gram dan waktu dihitung

dalam satuan bulan. Hal ini dikarenakan untuk mempermudah pengamatan.

Gambar 4.12 Gambar Spesimen secara keseluruhan

Adapun cara perhitungan luas spesimen yang digunakan yaitu dengan cara

membagi-bagi spesimen menjadi beberapa bagian. Hal ini dilakukan untuk

mempermudah dalam menghitung luas permukaan.

Gambar 4.13 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (Gambar 4.13) = 22 mm x 34 mm

= 748 mm2 Karena jumlah permukaannya di spesimen ada 4 maka = 748 mm2 x 4 = 2992 mm2

Luas permukaan spesimen yang diarsir (Gambar 4.14) = 32 mm x 6 mm

= 192 mm2 Karena jumlah permukaannya di spesimen ada 2 maka = 192 mm2 x 2

= 384 mm2

Gambar 4.15 Gambar potongan spesimen

Luas permukaan spesimen = luas persegi – luas lingkaran

yang diarsir (Gambar 4.15)

= [16 mm x 16 mm] – [

π

x (8mm)2]=

55,04mm2Karena jumlah permukaannya di spesimen ada 2 maka = 55.04 mm2 x 2

Gambar 4.16 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (Gambar 4.16) = 34 mm x 2 mm

= 68 mm2 Karena jumlah permukaannya di spesimen ada 4 maka = 68 mm2 x 4 = 272 mm2

Gambar 4.17 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (Gambar 4.17) = 22 mm x 2 mm

Gambar 4.18 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (Gambar 4.18) = 32 mm x 2 mm

= 64 mm2 Karena jumlah permukaannya di spesimen ada 2 maka = 64 mm2 x 2 = 128 mm2

Gambar 4.19 Gambar potongan spesimen

Luas permukaan spesimen = 2

π

r (r + h) yang diarsir (Gambar 4.19)= 2 mm x

π

x 8mm (8mm+2mm)Jadi luas total permukaan spesimen = 2992 mm2 +384 mm2 +110,08 mm2 + 272 mm2 +88 mm2 +128mm2 +502,4 mm2

= 4476,48 mm2 = 0,4476 dm2

4.3 Perhitungan laju korosi 4.3.1 Korosi 1 bulan (30 hari)

Untuk spesimen k6, mengalami laju korosi sebagai berikut :

Laju korosi =

bulan 1 dm 4476 , 0 gr 0198 , 0 2 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

= 0,0442 gram/dm2/bln

Untuk perhitungan berikutnya tersaji pada Tabel 4.6

Tabel 4.6 Laju korosi 1 bulan (30 hari)

Korosi 1 Bulan (30 hari)

Kode Berat sebelum Berat setelah Selisih berat laju korosi spesimen terkorosi (gr) terkorosi (gr) (gr) (gr/dm2/bln)

k6 39,4343 39,4145 0,0198 0,0442

k7 43,114 43,099 0,015 0,0335

k8 44,8192 44,8023 0,0169 0,0377

k9 39,1039 39,0899 0,014 0,0313

k10 44,9671 44,9388 0,0283 0,0632

rata-rata 42,2877 42,2689 0,0188 0,042

4.3.2 Korosi 2 bulan (60 hari)

Untuk spesimen k11, mengalami laju korosi sebagai berikut :

Laju korosi =

bulan 2 dm 4476 , 0 gr 188 , 0 2 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

Tabel 4.7 Laju korosi 2 bulan (60 hari)

Korosi 2 Bulan (60 hari)

Kode Berat sebelum Berat setelah Selisih berat laju korosi spesimen terkorosi (gr) terkorosi (gr) (gr) (gr/dm2/bln)

k11 42,7035 42,5155 0,188 0,21 k12 40,3154 40,1608 0,1546 0,173 k13 42,7448 42,5394 0,2054 0,229 k14 40,7125 40,5809 0,1316 0,147 k15 39,1869 39,0652 0,1217 0,136 rata-rata 41,13262 40,97236 0,16026 0,179

4.3.3 Korosi 3 bulan (90 hari)

Untuk spesimen k16, mengalami laju korosi sebagai berikut :

Laju korosi =

bulan 3 dm 4476 , 0 gr 4485 , 0 2 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

= 0,334 gram/dm2/bln Untuk perhitungan berikutnya tersaji dalam Tabel 4.8

Tabel 4.8 Laju korosi 3 bulan (90 hari)

Korosi 3 Bulan (90 hari)

Kode Berat sebelum Berat setelah Selisih berat laju korosi spesimen terkorosi (gr) terkorosi (gr) (gr) (gr/dm2/bln)

Dari tabel 4.6 – 4.8, dapat diperoleh grafik seperti tersaji pada gambar 4.20. 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4

1 2 3

Waktu (bulan) La ju k o ro s i ( g r/ dm 2 /b ln )

Gambar 4.20 Grafik rata-rata laju korosi dalam satuan gr/dm2/bulan.

Dari gambar grafik 4.20 terlihat bahwa, laju korosi rata-rata tiap spesimen

meningkat seiring dengan bertambahnya waktu. Perbandingan laju korosi pada

bulan ke-2 dan bulan ke-3 sangat tajam sekali. Hal ini disebabkan karena lapisan

kulit logam telah rusak. Sedangkan proses pabrikasi/pembentukan logam uji

sendiri melalui proses rolling. Dimana proses ini memberi efek pada logam yang

dirolling yaitu pada lapisan kulit atas logam akan keras tetapi lapisan bawah kulit

logam tidak sekeras pada lapisan kulit atas. Sehingga jika lapisan kulit logam

telah rusak, maka laju korosi logam juga akan meningkat.

4.4 Analisa-Statisik Data Eksperimen

Adapun data yang diperoleh pada penelitian ini jumlahnya sedikit, maka

dalam menganalisis data eksperimen, digunakan standar deviasi tak-doyong.

Adapun hasil yang didapat dengan menggunakan standar deviasi tak-doyong

4.4.1 Berdasarkan pengujian tarik

4.4.1.1 Spesimen mula-mula tanpa las

Data seperti pada tabel 4.1. Misal xi = 67,575 dan xm = 63,992 ; maka :

Spesimen mula-mula tanpa las Kode

F

maxσ

uspesimen (kg) (kg/mm2)

di = xi - xm (xi - xm)2

A 810,9 67,575 35,834 1,284,076

B 777,2 64,767 0,7754 0,601245

C 736,9 61,408 -25,836 6,674,989 D 790,9 65,908 19,164 3,672,589

E 723,6 60,3 -36,916 1,362,791

rata-rata 767,9 63,992

∑

(

xi −xm)

2 =37,42(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

37

,

42

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

058 , 3 = σSehingga hasil kekuatan tarik yang diterima adalah 63,992 - 3,058 = 60,934

(kg/mm2) sampai dengan 63,992 + 3,058 = 67,05 (kg/mm2).

Tabel 4.9 Tabel hasil analisis deviasi standar tak-doyong spesimen mula-mula tanpa las

Spesimen mula-mula tanpa las

Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

B 777,2 600,1 7,8 64,767 50,008 0,487C 736,9 599,3 6,5 61,408 49,942 0,41

D 790,9 605,3 6,4 65,908 50,442 0,4

4.4.1.2 Spesimen mula-mula las

Data seperti pada tabel 4.2. Misal xi = 53,175 dan xm = 47,135 ; maka :

Spesimen mula-mula las Kode

F

maxσ

uspesimen (kg) (kg/mm2)

di = xi - xm (xi - xm)2

K1 638 53,175 6,0402 36,48401604 K2 443 36,975 -10,1598 103,221536

K3 491 40,975 -6,1598 37,94313604

K4 563 46,933 -0,2018 0,04072324

K5 691 57,616 10,4812 109,8555534

rata-rata 565 47,135

(

−)

2 =287,545∑

xi xm

(

)

2 / 1 21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

287

,

545

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

478 , 8 = σSehingga hasil kekuatan tarik yang diterima adalah 47,135 - 8,478 = 38,657

(kg/mm2) sampai dengan 47,135 + 8,478 = 55,613 (kg/mm2)

Tabel 4.10 Tabel hasil analisis deviasi standar tak-doyong spesimen mula-mula las

Spesimen mula-mula las

Kode

F

maxF

break

∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K1 638,1 406 2,2 53,175 33,833 0,1375 K3 491,7 108,2 0,5 40,975 9,016 0,03125K4 563,2 135,9 0,6 46,933 11,325 0,0375

4.4.1.3 Spesimen las terkorosi 1 bulan (30 hari)

Data seperti pada tabel 4.3. Misal xi = 28,233 dan xm = 44,522 ; maka :

Spesimen las terkorosi 1 bulan (30 hari) Kode

F

maxσ

uspesimen (kg) (kg/mm2)

di = xi - xm (xi - xm)2

K6 338,8 28,233 -16,2884 265,3119746 K7 611,1 50,925 6,4036 41,00609296

K8 465,4 38,783 -5,7384 32,92923456

K9 580,3 48,358 3,8366 14,71949956

K10 675,7 56,308 11,7866 138,9239396

rata-rata 534,26 44,522

(

−

)

2=

492

,

89

∑

x

ix

m(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

492

,

89

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

1 , 11 = σSehingga hasil kekuatan tarik yang diterima adalah 44,522 – 11,1 = 33,422

(kg/mm2) sampai dengan 44,522 + 11,1 = 55,622(kg/mm2)

Tabel 4.11 Tabel hasil analisis deviasi standar tak-doyong spesimen las terkorosi 1 bulan (30 hari)

Spesimen las terkorosi 1 bulan (30 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K7 611,1 174,6 0,9 50,925 14,55 0,05625 K8 465,4 203,6 1,1 38,783 16,967 0,06875K9 580,3 226,2 1,2 48,358 18,85 0,075

4.4.1.4 Spesimen las terkorosi 2 bulan (60 hari)

Data seperti pada tabel 4.4. Misal xi = 34 dan xm = 43,05 ; maka :

Spesimen las terkorosi 2 bulan (60 hari) Kode

F

maxσ

uspesimen (kg) (kg/mm2)

di = xi - xm (xi - xm)2

K11 408 34 -9,05 81,9025

K12 454,8 37,9 -5,15 26,5225

K13 962,7 80,225 37,175 1381,981

K14 348,6 29,05 -14 196

K15 408,7 34,058 -8,992 80,85606

rata-rata 516,56 43,05

∑

(

x

i−

x

m)

2=

1767

,

262

(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

1767

,

262

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

02 , 21 = σSehingga hasil kekuatan tarik yang diterima adalah 43,05 – 21,02 = 22,03

(kg/mm2) sampai dengan 43,05 + 21,02 = 64,07 (kg/mm2)

Tabel 4.12 Tabel hasil analisis deviasi standar tak-doyong Spesimen las terkorosi 2 bulan (60 hari)

Spesimen las terkorosi 2 bulan (60 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K11 408 233,1 1,2 34 19,425 0,075 K12 454,8 445,1 2,7 37,9 37,092 0,16875

K14 348,6 129,4 1,5 29,05 10,783 0,09375

4.4.1.5 Spesimen las terkorosi 3 bulan (90 hari)

Data seperti pada tabel 4.5. Misal xi = 31,433 dan xm = 38,44 ; maka :

Spesimen las terkorosi 3 bulan (90 hari) Kode

F

maxσ

uspesimen (kg) (kg/mm2)

di = xi - xm (xi - xm)2

K16 377,2 31,433 -7,007 49,098049

K17 627,6 52,3 13,86 192,0996

K18 509,8 42,483 4,043 16,345849

K19 316,4 26,367 -12,073 145,757329

K20 475,4 39,617 1,177 1,385329

rata-rata 461,28 38,44

∑

(

x

i−

x

m)

2=

404

,

686

(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

404

,

686

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

058 , 10 = σSehingga hasil kekuatan tarik yang diterima adalah 38,44 – 10,058 = 28,382

(kg/mm2) sampai dengan 38,44 + 10,058 = 48,498(kg/mm2)

Tabel 4.13 Tabel hasil analisis deviasi standar tak-doyong spesimen las terkorosi 3 bulan (90 hari)

Spesimen las terkorosi 3 bulan (90 hari) Kode

F

maxF

break∆

lσ

uσ

bspesimen (kg) (kg) (mm) (kg/mm2) (kg/mm2)

ε

K16 377,2 119,1 0,4 31,433 9,925 0,025K18 509,8 88,2 0,2 42,483 7,35 0,0125

Dari tabel 4.9; 4.10; 4.11; 4.12; 4.13, dapat diperoleh grafik seperti tersaji pada gambar 4.21. 0 10 20 30 40 50 60 70 mula-mula tanpa las

mula las las korosi 1bln las korosi 2bln las korosi 3bln ke ku a tan t ar ik ( kg /m m 2 )

Gambar 4.21 Grafik kekuatan tarik rata-rata setelah melalui perhitungan devisiasi standar tak-doyong

Dari gambar grafik 4.21 terlihat bahwa terjadi penurunan kekuatan tarik

rata-rata. Pada logam yang terkorosi terkena pengaruh langsung terhadap

kekuatan tarik rata-rata. Penurunan ini dikarenakan lapisan kulit logam telah rusak

akibat terkorosi. Hal ini sangat berpengaruh sekali terhadap logam dalam

menerima beban yang diberikan. Tetapi harga kekuatan tarik spesimen las

terkorosi 2 bulan lebih rendah jika dibandingkan dengan spesimen las terkorosi 3

bulan. Hal ini disebabkan karena pada spesimen las terkorosi 2 bulan, terdapat

harga kekuatan tarik yang lebih tinggi (spesimen k13 pada tabel 4.4) dari

spesimen-spesimen yang lain. Sehingga akan sangat berpengaruh sekali terhadap

4.4.2 Berdasarkan laju korosi

4.4.2.1 Spesimen las terkorosi 1 bulan (30 hari) Tabel 4.6 Laju korosi 1 bulan (30 hari)

Korosi 1 Bulan (30 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k6 39,4343 39,4145 0,0198 0,0442

k7 43,114 43,099 0,015 0,0335

k8 44,8192 44,8023 0,0169 0,0377

k9 39,1039 39,0899 0,014 0,0313

k10 44,9671 44,9388 0,0283 0,0632

rata-rata 42,2877 42,2689 0,0188 0,042

Misal xi = 0,0442 dan xm = 0,042 ; maka :

di = xi - xm (xi - xm)2

0,002 0,000005 -0,0085 0,00007225 -0,0043 0,00001849 -0,0107 0,00011449 0,0212 0,00044944

(

−

)

2=

0

,

000659

∑

x

ix

m(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

0

,

000659

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

0128 , 0 = σSehingga hasil laju korosi yang diterima adalah 0,042 – 0,0128 = 0,029

Tabel 4.14 Tabel hasil analisis deviasi standar tak-doyong laju korosi 1 bulan (30 hari)

Korosi 1 Bulan (30 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi

spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k6 39,4343 39,4145 0,0198 0,0442

k7 43,114 43,099 0,015 0,0335

k8 44,8192 44,8023 0,0169 0,0377

k9 39,1039 39,0899 0,014 0,0313

rata-rata 41,6178 41,601 0,0164 0,0367

4.4.2.2 Spesimen las terkorosi 2 bulan (60 hari) Tabel 4.7 Laju korosi 2 bulan (60 hari)

Korosi 2 Bulan (60 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k11 42,7035 42,5155 0,188 0,21

k12 40,3154 40,1608 0,1546 0,1727 k13 42,7448 42,5394 0,2054 0,2294 k14 40,7125 40,5809 0,1316 0,147 k15 39,1869 39,0652 0,1217 0,1359 rata-rata 41,13262 40,97236 0,16026 0,179

Misal xi = 0,21 dan xm = 0,179 ; maka :

di = xi - xm (xi - xm)2

0,031 0,000961 -0,0060 0,00003600

0,0500 0,00250000 -0,0320 0,00102400 -0,0430 0,00184900

(

−

)

2=

0

,

00637

∑

x

ix

m(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

(

0

,

00637

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

04 , 0 = σSehingga hasil laju korosi yang diterima adalah 0,179 – 0,04 = 0,139 (gr/dm2/bln) sampai dengan 0,179 + 0,04 = 0,219 (gr/dm2/bln)

Tabel 4.15 Tabel hasil analisis deviasi standar tak-doyong laju korosi 2 bulan (60 hari)

Korosi 2 Bulan (60 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k11 42,7035 42,5155 0,188 0,21

k12 40,3154 40,1608 0,1546 0,1727 k14 40,7125 40,5809 0,1316 0,147

rata-rata 41,244 41,086 0,1581 0,1765

4.4.2.3 Spesimen las terkorosi 3 bulan (90 hari) Tabel 4.8 Laju korosi 3 bulan (90 hari)

Korosi 3 Bulan (90 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k16 43,7035 43,255 0,4485 0,334 k17 41,7735 40,9762 0,7973 0,5937 k18 39,7448 39,4265 0,3183 0,237 k19 41,9314 41,5113 0,4201 0,3128 k20 42,7335 42,3529 0,3806 0,2834 rata-rata 41,97734 41,50438 0,47296 0,3522

Misal xi = 0,334 dan xm = 0,3522 ; maka :

di = xi - xm (xi - xm)2

(

−

)

2=

0

,

0779

∑

x

ix

m(

)

2 1/21

1

⎥⎦

⎤

⎢⎣

⎡

∑

−

−

=

x

ix

mn

σ

(

0

,

0779

)

1/21

5

1

⎥⎦

⎤

⎢⎣

⎡

−

=

σ

139 , 0 = σSehingga hasil laju korosi yang diterima adalah 0,3522 – 0,139 = 0,213

(gr/dm2/bln) sampai dengan 0,3522 + 0,139 = 0,49 (gr/dm2/bln) Tabel 4.16 Tabel hasil analisis deviasi standar tak-doyong

laju korosi 3 bulan (90 hari)

Korosi 3 Bulan (90 hari)

Kode Sebelum Setelah terkorosi Selisih berat laju korosi

spesimen terkorosi (gr) dicuci (gr) (gr) (gr/dm2/bln)

k16 43,7035 43,255 0,4485 0,334

k18 39,7448 39,4265 0,3183 0,237

k19 41,9314 41,5113 0,4201 0,3128 k20 42,7335 42,3529 0,3806 0,2834

Dari tabel 4.14; 4.15; 4.16 dapat diperoleh grafik seperti tersaji pada gambar 4.22. 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35

1 2 3

Waktu (bulan) L aj u ko ro si ( g r/ d m 2 /b ln )

Gambar 4.22 Grafik rata-rata laju korosi setelah melalui perhitungan analisis standar deviasi tak-doyong dalam satuan gr/dm2/bulan.

Dari grafik laju korosi rata-rata yang telah melalui proses perhitungan

deviasi standar tak doyong pada gambar 4.22, terlihat bahwa terjadi peningkatan

laju korosi. Penyebab utama dikarenakan lapisan kulit logam telah rusak akibat

terkorosi. Seiring dengan bertambahnya waktu, maka laju korosi logam juga akan

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian, maka dapat diambil beberapa kesimpulan sebagai berikut :

1) Pada spesimen yang tidak mengalami proses pengkorosian, yaitu antara spesimen mula-mula tanpa las dengan spesimen mula-mula las, kekuatan tarik antara spesimen mula-mula tanpa las dengan spesimen mula-mula las terjadi perbedaan yang agak jauh. Hal ini lebih diakibatkan karena kurang baiknya mutu las-lasan.

2) Pada pengujian tarik dengan spesimen yang mendapat perlakuan korosi, terlihat bahwa kekuatan tarik rata-rata tiap spesimen mengalami penurunan. Hal ini lebih disebabkan karena lapisan kulit pada logam telah rusak akibat terkorosi. Sehingga seiring dengan bertambahnya waktu, kekuatan tariknya pun menurun. Disamping itu pula, penyebab yang lainnya adalah tidak meratanya mutu las-lasan.

4) Dari hasil perhitungan laju korosi terlihat bahwa seiring dengan bertambahnya waktu, terjadi peningkatan laju korosi. Hal ini dikarenakan lapisan kulit logam telah rusak akibat terkorosi.

5.2 Saran

1. Pada proses pengelasan, sebaiknya diserahkan kepada pengelas/welder yang memiliki kemampuan mengelas yang baik. Bila perlu pengelas/welder memiliki sertifikat pengelasan Karena hal ini berpengaruh sekali terhadap hasil dalam proses pengujian tarik.

DAFTAR PUSTAKA

Dieter, George E, Diterjemahkan Sriati Djaprie.1986. Metalurgi Mekanik jilid 1. Jakarta. Erlangga.

Doddy, P,. Diktat Pemilihan Bahan Dan Proses. Yogyakarta. Universitas Sanata Dharma.

Groover, Mikell. P., 1996. Fundamentals Of Manufacturing Materials, Processes, and Systems. New Jersey. Prentice Hall.

Holman, J.P.,1985. Metode Pengukuran Teknik. Jakarta. Erlangga.

Love, George. 1986. Teori Dan Praktek Kerja Logam. Jakarta. Erlangga.

Mochamad Alip, Drs., 1989. Teori Dan Praktek Las. Jakarta. Departemen Pendidikan Dan Kebudayaan.

Setyahandana, B., Diktat Bahan Teknik Manufaktur. Yogyakarta. Universitas Sanata Dharma.

Surdia, T., Saito, S., 1985. Pengetahuan Bahan Teknik. Jakarta. Pradnya Paramita. Suharto, S., 1991. Teknologi Pengelasan Logam. Jakarta. Rineka Cipta.

Welding Process. http://afrisujarwanto.web.id/2007/09/28/welding/. Diakses 12 Mei 2008.