MODUL 3

PROSES PEMBUATAN BESI TUANG DAN BESI TEMPA

Materi ini membahas tentang proses pembuatan besi tuang dan besi tempa. Tujuan instruksional khusus yang ingin dicapai adalah (1) Menjelaskan sejarah perkembangan besi tuang, (2) Menyebutkan jenis-jenis senyawa dari bijih-bijih besi, (3) Menjelaskan pengaruh unsur-unsur paduan dalam besi tuang, (4) Menjelaskan proses pengolahan besi tuang, (5) Membedakan jeni-jenis besi tuang. 3.1. Pendahuluan

Besi kasar yang dihasilkan dari dapur tinggi kurang sesuai untuk dijadikan bahan baku dalam pembuatan peralatan-peralatan teknik. Hal itu disebabkan oleh kandungan unsur-unsur campuran logam lain di atas 10% yang menyebabkan sifat keras, rapuh, dan tidak mudah dibentuk, baik dalam keadaan panas maupun dalam keadaan dingin. Oleh sebab itu, besi kasar perlu diproses lebih lanjut untuk dijadikan besi tuang dan tempa, baja, dan sebagainya.

Besi tuang dapat didefinisikan sebagai logam campuran dari besi yang mengandung unsur karbon di atas 1,7% (biasanya mengandung unsur karbon sekitar 2,4 – 4,2%). Besi tempa adalah besi yang mengandung 99% besi murni dan 0,02 – 0, 1% karbon.

Proses pembentukan besi tuang lebih sukar daripada pembuatan logam tempa (besi tempa atau baja tempa). Logam tempa dapat dibentuk dengan mesin-mesin perkakas dalam batas toleransi pengerjaan dan dapat dibuat lebih kecil. Kebutuhan alat-alat dari logam tuang lebih besar daripada kebutuhan alat-alat dari logam tempa.

3.2. Proses Pembuatan Besi Tuang

Besi tuang dihasilkan dengan cara mencairkan besi kasar di dalam dapur yang sesuai. Terlebih dahulu ditambahkan besi bekas atau baja bekas sebelum proses pencairan berlangsung atau sebelum proses penuangan dilaksanakan. Logam ini termasuk logam yang tidak mahal (harganya lebih murah daripada

logam-logam lainnya). Besi tuang dalam jumlah yang besar dihasilkan dari pencairan besi bekas dan baja bekas.

Besi tuang yang berkualitas tinggi dihasilkan dengan cara "suntikan" atau menambahkan grafit ke dalam besi cair sewaktu masih dalam panci-panci tuangan. Suntikan dilakukan pada besi tuang supaya pembentukan strukturya oleh grafit dapat dikontrol. Besi tuang paduan dihasilkan dengan cara pemurnian dan penambahan unsur-unsur paduan ke dalam besi tuang cair pada waktu masih berada di dalam dapur atau setelah dikeluarkan dari dalam dapur.

1. Dapur-Dapur Peleburan

Proses peleburan bahan mentah dalam pembuatan besi tuang dilakukan di dalam dapur-dapur sebagai berikut.

a. Dapur Kubah

Dapur kubah adalah suatu dapur yang paling banyak digunakan untuk memproduksi besi tuang. Sekitar 90% produksi besi tuang di dunia dikerjakan secara ekonomis dalam mencairkan besi kasar, besi bekas, dan baja bekas. Dapur ini termasuk dapur tinggi dalam skala kecil yang terdiri dari logam-logam disusun berbentuk silinder dan bagian dalamnya dilapisi dengan batu tahan api.

Kapasitas dapur berdasarkan pada volume bagian bawah dapur yang berbentuk kerucut. Dapur kubah dapat menghasilkan logam besi tuang cair sekitar 1 ton per jam. Secara normal dapur hanya dapat bekerja selama 1 atau 2 hari. Setelah itu, dihentikan untuk diperbaiki lapisan dapurnya.

Bahan mentah yang dimasukkan ke dalam dapur terdiri dari besi kasar, besi dan baja bekas, kokas, batu kapur, dari udara dengan tekanan atmosfer 0,23 kg/cm2. Bahan mentah yang pertama terbakar adalah kokas. Kokas digunakan untuk memanaskan dapur dan mencairkan bahan logam dan bahan imbuh. Kemudian terjadi reduksi unsur-unsur campuran dan pelarutan gas bahan bakar ke dalam cairan logam sehingga terbentuk terak cair. Logam cair dan terak cair turun ke bagian bawah dapur, seterusnya dikeluarkan melalui lubang laluan besi tuang cair dan terak cair. Perhatikan Gambar 6.1.

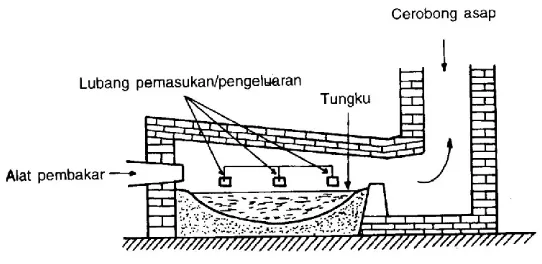

Gambar 3.1 Dapur Kubah b. Dapur Aduk

Dapur aduk disebut juga dapur udara. Dapur aduk dapat digunakan berulang-ulang untuk mencairkan logam untuk kebutuhan yang spesial dan seragam, misalnya untuk digiling dingin. Dapur jenis ini terutama digunakan untuk memproduksi besi tempa atau besi aduk. Dalam prows produksi besi tuang

digunakan pasir untuk lapisan atas bagian alasnya dan kokas sebagai bahan bakar.

Bahan bakar kokas dinyalakan dan dibakar di atas, tungku. Panas yang dihasilkannya digunakan untuk memanaskan bagian atas dapur. Kemudian pangs dipantulkan ke permukaan bahan yang akan dicairkan sehingga bahan bakar tidak bersinggungan dengan bahan logam cair. Proses peleburan terjadi secara perlahan-lahan. Berdasarkan penjelasan di atas dapur aduk termasuk dapur yang kurang ekonomis. Walaupun demikian, dapat dilakukan pengontrolan tertutup pada komposisi campuran besi tuang. Di samping itu, dapur aduk jugs digunakan untuk memproses logam cair dalam jumlah yang besar dan komposisi campuran yang seragam atau tidak seragam. Perhatikan Gambar 4.2.

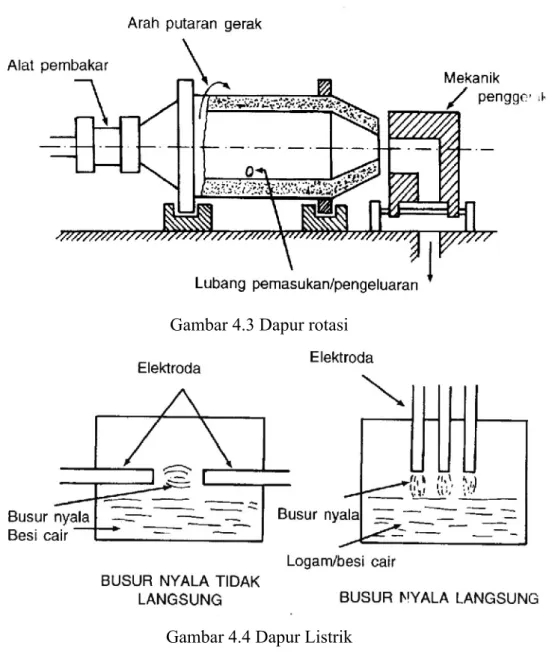

Gambar 4.2 Dapur Aduk c. Dapur Rotasi (Berputar)

Dapur rotasi adalah dapur pelebur logam yang digunakan untuk membuat besi tuang yang mempunyai kualitas khusus. Dapur ini menggunakan bahan bakar minyak atau gas. Bahan bakar digunakan untuk memanaskan bahan-bahan, sehingga terjadi prows pencairan. Pada waktu bekerja dapur berputar, digerakkan oleh rantai-rantai pemutar. Perhatikan Gambar 4.3.

d. Dapur Listrik

Dapur listrik digunakan untuk melebur bahan-bahan logam untuk membuat besi tuang. Besi tuang yang dihasilkan mempunyai kualitas tinggi karena bahan-bahan logam cair tidak bersinggungan dengan bahan bakarnya. Dapur listrik ini mempunyai

prinsip yang sama dengan dapur listrik yang digunakan untuk memproduksi baja. Jenis yang digunakan adalah dapur listrik busur nyala tidak langsung dan busur nyala langsung. Perhatikan Gambar 4.4.

Gambar 4.3 Dapur rotasi

Gambar 4.4 Dapur Listrik 3.3. Pembentukan Struktur Besi Tuang

Struktur besi tuang terbentuk karena terjadinya proses pembekuan (pendinginan) besi tuang cair. Bentuk strukturnya terdiri dari austenit dan sementit. Apabila pendinginan dilakukan secara perlahan-lahan dalam temperatur kamar, akan terjadi perubahan bentuk austenit menjadi bentuk perlit (terdiri dari lapisan ferit dan sementit). Sementit berubah menjadi grafit dan perlit. Proses

pendinginan dengan kecepatan yang cukup, mencegah terjadinya pembungkusan besi tuang oleh sementit dan akan diperoleh struktur besi yang berwarna putih.

Tingkat kecepatan pendinginan tergantung pada tebalnya lapisan besi tuang, di mana lapisan yang tebal itu berwarna kelabu. Besi tuang berlapis tebal dengan permukaan yang keras dan tahan pakai, diperoleh dengan cara memasukkan hesi yang telah disepuh keras ke dalam cetakan dan dilakukan pendinginan yang ,:epat. Besi tuang yang berlapis tipis dan mempunyai struktur yang tidak seragam Japat diubah menjadi struktur yang seragam. Oleh karena itu, besi tuang perlu disepuh keras untuk mengurangi jumlah grafit dan dilakukan pendinginan secara ,:epat.

Struktur besi tuang dapat disesuaikan dengan mengatur komposisi kimia Jan pelarutan unsur-unsur campurannya. Silikon (Si) dapat menaikkan nembentukan grafit. Lapisan silikon (Si) berwarna kelabu apabila campurannya dikontrol pada persentase tertentu. Besi ini sewaktu membeku menjadi keras Jan lapisannya berwarna putih karena pengaruh campuran unsur sulfur.

Apabila besi tuang sukar untuk dibentuk, diperlukan besi tuang yang filempunyai lapisan tipis dan temperatur pencairan rendah. Besi tuang harus i i iengandung fosfor sekitar 1% sehingga besi tuang mudah dibentuk dan dicairkan. Fosfor membuat besi menjadi logam yang rapuh. Apabila kekuatannya yang dibutuhkan maka campuran fosfor tidak diperlukan.

3.4. Pengaruh Unsur Campuran

Komposisi unsur-unsur campuran yang larut di dalam besi tuang terdiri dari fosfor, sulfur, silikon, dan mangan, di samping unsur pokok besi dan karbon. Pengaruh unsur-unsur campuran di dalam besi tuang adalah sebagai berikut.

a. Unsur Karbon (C)

Pelarutan unsur karbon (C) di dalam besi untuk membentuk larutan mempunyai pengaruh sebagai berikut.

1) Pelarutan unsur karbon di dalam besi dengan persentase kecil sekitar 0,006% – 0,003%, akan membentuk larutan padat yang strukturnya berbentuk ferit. Pelarutan ini dilakukan dengan pendinginan secara perlahan-lahan. Pada

waktu terjadi pelarutan, unsur karbon akan cenderung terpisah membentuk grafit (karbon bebas). Akhirnya, terbentuk struktur ferit yang terdiri dari campuran besi murni dan grafit. Besi tuang ferit yang dihasilkan mempunyai sifat lunak, tidak kuat, mendekati kenyal, dan mudah dibentuk dengan mesin perkakas dengan patahannya berwarna hitam berkilat.

2) Pelarutan unsur karbon di dalam besi akan membentuk larutan padat yang strukturnya berbentuk sementit atau besi karbid (Fe3C) dengan persentase karbon paling maksimal sekitar 6,67%. Pelarutan in] akan menghasilkan suatu struktur yang mempunyai sifat keras dan rapuh yang disebut dengan besi putih. Apabila pelarutan unsur karbon di dalam besi dengan cara pendinginan secara cepat oleh udara maka akan membuatnya menjadi keras dan mempunyai kekuatan tarik yang tinggi. Akan tetapi, besi itu sukar untuk dikerjakan dengan mesin dan patahannya berwarna putih. 3) Pelarutan unsur karbon di dalam besi dalam keadaan bebas (karbon bebas)

akan membentuk grafit. Apabila pembentukan grafitnya tinggi maka akan dihasilkan besi kelabu dan cenderung tidak kuat. Pembentukan grafit dapat diubah dengan jalan pengerjaan panas atau penyuntikan unsur-unsur logam lainnya dan pengerjaan itu akan memperbaiki sifat-sifat mekanik besi tuang.

b. Unsur Silikon (Si)

Pelarutan unsur silikon (Si) di dalam besi dapat mengurangi sifat larut unsur karbon di dalam besi. Dengan demikian, silikon dapat digunakan untuk mengontrol jumlah persentase unsur karbon yang larut di dalam besi. Apabila di dalam larutan besi tuang tidak terdapat unsur silikon maka strukturnya berwarna putih. Tetapi apabila ditambahkan unsur silikon dan didinginkan secara perlahan-lahan maka strukturnya berwarna kelabu kehitam-hitaman. Besi tuang yang didinginkan secara tiba-tiba strukturnya berwarna putih walaupun mengandung unsur silikon. Untuk membentuk ferro silikon (logam besi silikon), besi tuang cair ditambahkan dengan silikon sekitar 8 – 20%.

Pelarutan unsur mangan di dalam besi tidak lebih dari 1,2%. Unsur mangan akan menaikkan kekerasan dan kekuatan tarik pada besi tuang. Untuk membentuk mangan silikon, 50 – 70% unsur mangan ditambahkan ke dalam besi cairan sewaktu dalam panci tuangan.

d. Unsur Sulfur

Pelarutan unsur sulfur di dalam besi akan membuat besi tuang menjadi kuat dan cenderung memelihara kondisinya berwarna putih. Oleh karena itu, persentase campuran sulfur di dalam besi harus dikontrol dan dijaga serendah mungkin.

e. Unsur Fosfor

Pelarutan unsur fosfor (P) di dalam besi adalah di atas 1,7% tanpa terjadi pembentukan besi fosfit. Kehadiran unsur karbon di dalam besi dapat mengurangi sifat dapat larut unsur fosfor di dalam besi tuang. Pelarutan unsur fosfor di dalam besi akan membuat besi tuang bersifat lemah dan mengurangi ketahanannya terhadap guncangan. Apabila larutnya unsur di dalam besi membentuk besi fosfit, akan membuat besi tuang mempunyai titik cair yang rendah. Selain itu akan membuat cairan besi lebih cair pada waktu dipanaskan karena besi fosfit akan cair pada temperatur 950°C.

Tabel 2 Komposisi Besi Tuang Komposisi Persentase (%) Besi 93 — 96 Karbon 1,80-4 Fosfor 0,05 — I Sulfur 0,05 —0,12 Mangan 0,04— 1,20 Silikon 1 — 1,20

3.5. Jenis-Jenis Besi Tuang

Besi tuang yang dihasilkan dari peleburan besi kasar dengan besi dan baja bekas di dalam dapur tuangan, terdiri dari tiga jenis, yaitu besi tuang kualitas biasa, kualitas tinggi, dan besi tuang paduan.

a. Besi Tuang Kualitas Biasa

Besi tuang kualitas biasa adalah logam tuangan yang dihasilkan langsung dari dapur tuangan tanpa dilakukan pengerjaan lebih lanjut. Besi tuang ini terdiri dari dua jenis, yaitu besi tuang kelabu dan besi tuang putih.

1) Besi tuang kelabu

Besi tuang kelabu mempunyai lapisan yang mengandung grafit dan mudah dikerjakan dengan mesin perkakas. Berdasarkan kelas besi ini mempunyai kekerasan sekitar 155 – 320 HB (kekerasan Brinell). Kekuatan besi tuang ini dapat dikurangi dengan cara perlakuan panas. Pemanasan dilakukan secara perlahan-lahan dengan temperatur sekitar 550 – 575°C. Kemudian, tetap dipanaskan dalam temperatur tersebut selama 3 jam, diikuti dengan pendinginan secara perlahan-lahan.

Besi tuang ini dapat dipijarkan dingin untuk mengubah strukturnya. Pemijaran dilakukan pada temperatur 700°C yang dipanaskan sekitar 0,5 jam. Akibat pemijaran ini akan mengubah struktur perlit menjadi struktur ferit. Besi ini setelah dipijarkan dingin kekerasannya akan berkurang dari 240 HB menjadi 180 HB. Oleh karena itu, besi ini dapat dikerjakan oleh mesin perkakas dengan kecepatan putaran yang tinggi.

Besi tuang ini dapat digunakan untuk pembuatan lemari dari peralatan mekanik, meja mesin perkakas, tromol rem, kepala silinder, dan alai peralatan yang sejenis.

2) Besi tuang putih

Besi tuang ini mengandung unsur silikon yang rendah. Pada waktu terjadi pembekuan susunan strukturnya akan berbentuk grafit. Apabila besi ini tidak bercampur maka susunannya berbentuk perlit. Besi tuang mempunyai kekerasan 400 – 600 HB dan tegangan tariknya sekitar 27 kg/mm'. Tegangan tarik ini dapat dinaikkan sampai 45 kg/mm' dengan penekanan larutan karbonnya 2,76 – 2,96%. Besi tuang dapat dipijarkan dingin pada temperatur 850°C. Kemudian didinginkan secara cepat untuk mengurangi karbid bebas di dalam besi. Pemijaran dingin yang diikuti dengan pendinginan secara tiba-tiba (kejutan) dilakukan dalam keadaan

darurat, untuk mencegah terjadinya V.-rubahan komposisi. Besi tuang putih digunakan sebagai bahan baku dalam pembuatan: peralatan mesin gerinda atau gilingan, mesin penghancur, komponen peralatan dapur, pisau-pisau ketam/serut, bajak untuk pertanian, dan peralatan yang sejenis. Besi ini hanya dapat dikerjakan dengan mesin gerinda.

Pada umumnya besi tuang yang berkualitas biasa bersifat rapuh dan mudah patch karena guncangan. Untuk menjamin kekuatan dan kekenyalannya yang tahan terhadap guncangan maka besi tuang diolah menjadi besi tuang tempa. Bahan baku untuk besi tuang tempa diambil dari besi tuang putih. Unsur karbon dapat didistribusikan langsung secara merata ke seluruh bagian dalam struktur, sehingga akan diperoleh sifat-sifat diperlukan. -sifat-sifat yang diperlukan. Sementara itu, besi tuang kelabu tidak dapat dijadikan besi tuang tempat, karena lapisan besi ini tidak kuat menerima beban regang atau tarik daqjarak antara setiap lapisan termasuk berukuran pendek.

Besi tuang tempa dapat digolongkan dalam 3 jenis, yaitu besi tuang tempa putih, hitam, dan perlit.

1) Besi tuang tempa putih

Besi tuang tempah putih disebut juga besi tuang tempa berinti putih yang dihasilkan dengan cara proses karburasi. Dalam proses ini besi tuang dimasukkan ke dalam suatu tromol. Di dalam tromol, besi ini dikelilingi bijih besi atau serbuk besi hematit. Tromol dimasukkan ke dalam dapur pemanas dengan temperatur mencapai 950°C. Setelah dipanaskan selama 5 – 6 hari, dapur didinginkan secara perlahan-lahan hingga mencapai temperatur kamar, kemudian tromol dikeluarkan dari dalam dapur. Terakhir, besi tuang dikeluarkan dari dalam tromol dan dibersihkan untuk siap dikerjakan mesin. Sewaktu proses karburasi berlangsung struktur sementit akan berubah menjadi struktur perlit. Hal ini disebabkan oleh karbon bebas yang larut di dalam besi dioksidasi keluar oleh bijih/serbuk hematit. Akibatnya, besi tuang tempa yang dihasilkan mengandung karbon rendah dan bahannya berwarna putih keperak-perakan. Kekerasan besi tuang ini tergantung pada jarak dari tebal lapisannya,

sehingga kekerasan bagian permukaannya bertambah ke arah titik pusatnya dari 120 HB menjadi 220 HB.

Besi tuang tempa putih digunakan sebagai bahan baku untuk membuat soket dari rangka sepeda motor, badan rumah kemudi, leher poros, rem, garpu, alat pertanian, ulir pembawa dalam mesin-mesin tekstil, dan sebagainya.

2) Besi tuang tempa hitam

Besi tuang tempa hitam disebut juga besi tuang berinti hitam. Besi tuang yang dikerjakan dalam proses ini mengandung karbon tidak lebih dari 2,4%. Pengontrolan komposisinya harus selalu dilakukan selama proses berlangsung. Besi tuang tempa ini tidak sebaik besi tuang tempa putih karena mengandung unsur karbon rendah.

Besi tuang ini dihasilkan dengan cara yang sama dengan besi tuang tempa putih. Selama pengerjaan panas, karbon yang hilang sejauh mungkin dihindari. Hal ini dilakukan dengan cara besi tuang dalam tromol dikelilingi dengan bahan pembungkus yang netral atau bebas untuk mengeluarkan udara dan dilengkapi dengan bahan penguat besi tuangan. Proses ini menyebabkan perubahan struktur sementit menjadi bentuk ferit.

Besi tuang ini banyak digunakan untuk bahan baku dalam industri otomobil dan sepeda. Seperti peralatan tuangan yang tahan terhadap guncangan dan muclah dikerjakan dengan meson. Contohnya rumah-rumah poros gardan, leher poros, dan pengatur diferensial. Slain itu, digunakan jugs untuk membuat pedal, tugs, dan peralatan yang sejenis. Untuk mesin pertanian, peralatan rem, rumah-rumah poros, dan peralatan kopling untuk jalan kereta api.

3) Besi tuang tempa perlit

Besi tuang tempa perlit dihasilkan dengan cara pengerjaan panas pada besi tuang putib dengan cara yang sama dalam menghasilkan besi tuang kelabu. Pengerjaan ini akan mengubah susunan perlit menjadi ferit seperti dalam besi tuang tempa hitam. Besi tuang ini mempunyai susunan perlit dengan cara menambahkan atau menaikkan jumlah persentase unsur mangan sekitar I%. Besi tuang tempa hitam diperlakukan panas secara konvensional atau

pengerjaan panas besi tuang tempa hitam ferit.

Setelah itu, didinginkan dengan minyak atau udara dengan suhu sekitar 850°C, kemudian ditemper atau disepuh keras. Sebagai suatu altematif, besi tuang putih dengan komposisi yang hampir sama digunakan untuk menghasilkan besi tempa hitam dengan cara dipanaskan dan didinginkan dalam udara dan selanjutnya ditemper. Dalam cara ini tidak ads sifat dapat ditempa dalam pengerjaan panas. Dalam seluruh prows, besi tuang yang dihasilkan adalah seperti baja yang kandungan karbonnya tergantung pada kebutuhannya. Tuangan dapat dikerjakan bila struktumya akan didekomposisi menghasilkan austenit dan akan berubah dari struktur lapisan perlit atau karbid bentuk bola. Besi tuang tempa perlit dapat clikeraskan dengan busur nyala atau induksi, dan melalui pengerasan akan membuat sifat-sifat mekaniknya lengkap.

Penggunaan besi tuang ini dengan cepat meluas dan terutama untuk penggunaan yang membutuhkan ketahanan guncangan di mans jenis penggunaannya adalah untuk poros, rumah diferensial, poros bubungan

b. Besi Tuang Kualitas Tinggi

Sifat besi tuang kelabu dapat diperbaiki dengan menggunakan besi kasar yang dihaluskan atau dimasukkan secular besar baja bekas ke dalam dapur kubah. Bentuk dari grafitnya dapat diubah dengan cara pengerjaan panas yang lama atau alternatif lainnya dapat dilakukan penyuntikan.

1) Besi tuang grafit berbentuk elips

Besi tuang ini dihasilkan dengan cara menyuntik besi dengan magnesium atau alternatif lainnya dengan Barium yang akibatnya akan mengubah bentuk dan ukuran grafitnya. Apabila besi tuang grafit-elips berbentuk perlit dan lapisan permukaannya terdiri dari grafit elips maka dengan jalan dipanaskan sekitar 900°C selama beberapa jam. Selanjutnya didinginkan sehingga campuran karbon akan terpecah atau tersebar, dan struktur mikronya akan berubah menjadi berbentuk ferit dengan lapisan permukaan berbentuk grafit elips.

Besi tuang ini mempunyai sifat-sifat mekanik di antara sifat besi tuang kelabu dan baja. Tetapi, karena perubahan bentuk partikel-partikel

grafitnya maka sifat kelembapan besi tuang ini lebih kecil dari besi tuang kelabu.

Besi tuang grafit ini dapat dikerjakan dengan pengembangan yang terbatas dalam kondisi panas dan dingin, selain itu juga dapat diluruskan untuk mengurangi pembengkokan atau ketidaklurusan. Besi tuang ini dapat dikerjakan mesin perkakas dengan menggunakan air pendingin atau t1dak menggunakan air pendingin. Selain itu, dapat dilas dengan menggunakan teknik yang biasa dan disepuh secara galvanis dengan memakai bahan tembaga, nikel, atau krom supaya tahan karat. Cara suntikan bahan-bahan lainnya dapat digunakan untuk besi tuang paduan. Besi tuang grafit lebih kenyal dan besi tuang perlit lebih kuat. Besi tuang ini digunakan sebagai bahan baku untuk membuat poros engkol mobil, rumah turbin dan transmisi, dan sebagainya

2) Besi tuang perlit

Besi tuang perlit dapat dihasilkan dengan cara suntikan, misalnya dengan bahan silikat kalsium. Struktur clasarnya menjadi perlit dengan lapisan grafit yang halus.

Besi tuang yang dihasilkan terdiri dari beberapa spesifikasi yang didasarkan atas kebutuhan pemakaian dan dikerjakan secara biasa mempunyai tegangan tarik sekitar 21 – 59 kg/mm'.

c. Besi Tuang Paduan

Sewaktu diperlukan sifat-sifat besi tuang yang spesial maka sejumlah unsur campuran ditambahkan kedalamnya. Akibat penambahan tersebut sama;an akibat penambahan pada baja. Tetapi, akibat ini dapat dikurangi jumlah persentase campuran unsur karbon dan lamanya pendinginan berpengaruh pada bentuk dan tebalnya. Penambahan unsur campuran pada besi tuang bertujuan untuk memperbaiki kekuatan, kekerasan, ketahanan karat, reaksi terhadap perlakuan panas, dan sifat-sifat fisik yang spesial dari besi tuang. 1) Akibat unsur-unsur campuran

Pengaruh dan akibat yang terjadi pada besi tuang karena penambahan unsur-unsur campuran adalah sebagai berikut.

a) Unsur nikel

Nikel digunakan sebagai unsur campuran yang terpenting dan mempunyai beberapa akibat dari penambahan unsur ini.

(1) Nikel cenderung untuk menaikkan penggrafitan dan menutupi kerugian pada ketebalan lapisannya yang diakibatkan oleh pendinginan. Penggrafitan ini adalah lebih nyata pada besi putih daripada besi kelabu.

(2) Unsur ini mempunyai temperatur eutektoid yang rendah sehingga memungkinkan besi tuang ini untuk dikeraskan tanpa mengalami retak. Apabila kehadiran unsur ini lebih dari 2% maka besi tuang dapat dikeraskan dengan cara pendinginan minyak. Tetapi apabila lebih dari 4% maka besi tuang dapat dikeraskan dengan pendinginan udara. Apabila lebih dari sekitar 6% maka.besi menjadi keras sebagai hasil pendinginan di udara setelah dituang dan juga pengerjaan mesin menjadi sukar. Apabila besi tuang ini mengandung nikel lebih dari 15% maka temperatur eutektoidnya rendah dan akan diperoleh struktur bentuk austenit.

(3) Unsur nikel menaikkan keseragaman lapisan tebal dan lapisan tipis dari besi tuang. Hal ini membuatnya mudah untuk dikerjakan mesin perkakas dengan mencegah timbulnya bintik-bintik yang keras pada besi tuang.

b) Unsur kromium

Unsur kromium menstabilkan karbid dan juga mengimbangi atau menutupi kerugian karena pengaruh unsur silikon. Unsur ini menghasilkan besi tuang yang keras tanpa rapuh yang dihubungkan dengan besi tuang putih. Unsur ini digunakan bersama-sama dengan unsur nikel untuk menghasilkan suatu struktur austenit.

c) Unsur molibden

Besi tuang yang ditambahkan dengan sekitar 1% Mo dan nikel menghasilkan suatu asikular (seperti lapisan tipis mengelilingi besi tuang). Tambahan unsur ini membuat best tuang mempunyai kekuatan tank yang

baik dan memperbaiki ketahanannya terhadap tumbukan. d) Unsur tembaga

Hanya sedikit unsur tembaga yang akan bercampur ke dalam larutan padat besi tuang. Tetapi, hal tersebut sangat berguna apabila dibutuhkan untuk memperbaiki ketahanan karat besi tuang yang disebabkan oleh atmosfer.

2) Jenis-jenis besi tuang paduan

Beberapa besi tuang paduan yang terpenting adalah sebagai berikut. a) Besi tuang tahan panas

Jika besi tuang biasa digunakan pada temperatur tinggi maka besi tuang cenderung akan menerima oksidasi dan juga terjadi pertumbuhan butir-butiran. Hal itu mengakibatkan terjadinya pemecahan sementit menjadi bentuk ferit dan grafit yang mengambil tempat lebih besar daripada sementit. Pertumbuhan butir-butiran menyebabkan terjadinya pelengkungan dan pecah-pecah pada besi tuang. Unsur campuran dalam besi tuang ini mempunyai pengaruh sebagai berikut.

(1) Paduan yang mengandung 5% Si mempunyai grafit yang sangat kuat dan strukturnya terdiri dari grafit yang halus dalam lapisan ferit. Oleh karena itu, tidak ada sementit yang terbentuk pada temperatur tinggi dan juga penyebab pertumbuhan butir-butiran. Besi tuang paduan ini mengandung karbon sekitar 2%.

(2) Paduan yang mengandung sekitar 4% Si, 18% Ni, 3% Cr, dan hanya sekitar 2% C termasuk suatu logam yang mahal. Struktumya sebagian besar terdiri dari bentuk austenit dengan sejumlah kecil karbid dan lapisan grafit halus.

(3) Paduan ini mengandung sekitar 2% Si, 14% Ni, 1% Cr, 7% Cu, dan sekitar 2% C. Struktumya terdiri dari grafit dalam lapisan austenit. Paduan ini cenderung untuk disepuh keras dan memerlukan pahat-pahat potong yang tajam sewaktu dikerjakan dalam mesin perkakas. Paduan ini juga dapat dilas dengan menggunakan perlengkapan elektroda yang sesuai.

b) Besi tuang tahan karat

Besi tuang bentuk austenit yang tahan karat dan mengandung sekitar 14% Si adalah juga suatu besi yang tahan dan baik terhadap asam. Tetapi paduan ini amat rapuh dan juga amat sukar dikerjakan dengan mesin. c) Besi tuang kekuatan tinggi

Penambahan sekitar 1—1,5% Ni pada besi tuang akan memperbaiki kekuatannya. Sementara itu, penambahan sekitar 2,5% Ni, lebih dari I % Mo dan 3% C, besi tuang akan mempunyai "pisan asikular" yaitu kekuatan tank clan tumbukan yang tinggi daripada besi tuang yang berlapis perlit. Besi tuang asikular mudah dikerjakan mesin perkakas dan berguna sebagai alternatif lain dari baja. Penggunaannya antara lain untuk pembuatan poros engkol dan poros bubungan.

d) Besi tuang tahan pakai

Besi tuang tahan pakai maksudnya adalah suatu logam yang dapat tahan dalam waktu lama dipakai dan biasanya disebabkan pengaruh unsur campuran.

(1) Besi kelabu dikeraskan mengandung sekitar 2,5% Ni, 3% C, dan I% Si. Besi ini mempunyai kekuatan dan kekerasan yang baik, di samping itu mudah dikerjakan mesin perkakas.

(2) Besi kelabu martensit apabila kandungan nikelnya dinaikkan sekitar 5% maka, strukturnya menjadi martensit dan menaikkan kekerasannya. Akan tetapi, besi ini sukar untuk dikerjakan dengan mesin perkakas.

(3) Besi tuang dikerjakan panas mengandung sekitar 2,5% Ni, 1,4% Si, dan 3% C. Besi ini dapat dikeraskan dengan cara pengerjaan panas (heat treatment) yang menghasilkan kekerasan pada kulitnya dan mempunyai lapisan luar tahan aus yang sangat keras dan bagian inti yang kurang keras dan kenyal. Kecepatan pendinginan yang besar pada bagian luar dengan jalan menuang besi tuang di dalam cetakan pasir dengan menggunakan benda kejutan dari logam atau menuang ke dalam cetakan yang terbuat dari logam seluruhnya.

e) Besi tuang lunak

Untuk memperoleh besi tuang lunak, bahan harus dipanaskan dalam lingkungan, yang netral, lingkungan yang netral itu diperoleh dengan jalan membungkus benda tuang dalam pasir atau meletakkan benda tuang tanpa bungkusan dalam gas netral yang cocok, dengan demikian grafit tinggal

dalam bahan akan tetapi terdapat dalam bentuk kepingan yang dinamakan "sarang". Sarang grafit memberi pengurangan penampang yang lebih kecil dan menyebabkan pengerjaan takik (tekukan) yang lebih sedikit. Sesudah proses itu harus dilakukan pendinginan yang perlahan-lahan, apabila ingin mencegah pembentukan perlit pada suhu 723°C. Menjadi besi tuang lunak setelah didinginkan terutama terdiri dari ferit dan grafit.

Karena adanya ferit kenyal yang lunak dan karena bentuk sarang grafit yang menguntungkan besi tuang lunak memiliki kekuatan tarik yang lebih tinggi dan regangan dari besi tuang lunak dapat meningkatkan sampai 12%. Untuk pembuatan besi tuang lunak putih mengandung sekitar 3% karbon, dan besi tuang kasar untuk pembuatan besi tuang lunak hitam mempunyai kandungan karbon sekitar 2,6%. Yang terakhir ini harus dicairkan dalam dapur listrik karena kandungan karbon yang rendah sulit didapat dalam dapur kubah.

Penemperan putih, adalah pemijaran benda kerja dari besi tuang kasar lunak di dalam bahan yang mengandung oksigen, misalnya dalam bijih besi beroksida. Dalam proses ini terurailah karbid besi Fe 3 C, karbon bebasnya bereaksi dengan oksigen dari bijih besi. Bidang patah dari benda kerja yang lebih tebal dindingnya, karbon terkikis dari sisi-sisinya, sedangkan intinya berstruktur perlit.

Penemperan hitam, pemijarannya dilakukan di dalam medium yang bebas oksigen, misalnya pasir. Medium itu tidak memberi pasangan reaksi bagi karbon bebas yang timbul. Maks karbon berkumpul di dalam benda kerja menjadi arang temper dan membentuk spa yang disebut "sarang temper", dari besi tuang temper hitam dapat dibuat rumah transmisi rods gigi yang berdinding tebal dan tromol rem.

3.6. Proses Pembuatan Besi Tempa

Besi tempa disebut juga besi aduk karena proses peleburannya dilakukan di dalam dapur aduk. Paduan dasarnya terdiri dari besi murni lebih kurang 99%, karbon sekitar 0,02% – 0,25%, dan bercampur dengan unsur-unsur Si, Mn, P, S,

dan sebagainya. Besi ini mempunyai sifat-sifat yang kenyal, keras, tahan karat, dan mudah dilas.

Besi tempa banyak digunakan sebagai bahan baku untuk membuat rantai. takal, kopling, jalan kereta api, juga peralatan yang tahan terhadap guncangan yang berselang-seling. Tetapi, besi ini diproduksi dalam jumlah yang kecil, karena biaya operasinya mahal.

1. Proses Pembuatan

Besi tempa diperoleh dengan cars memproses besi kasar dan bahan tambahan lainnya di dalam kapur aduk. Besi tempa cair yang dihasilkan dari dalam dapur dibekukan dan dilakukan pengerjaan tempa.

Dapur aduk termasuk jenis dapur nyala yang dilengkapi dengan tungku pembakar. Bagian dalamnya dilapisi dengan batu tahan api yang terdiri dari Asida besi dan silika. Bahan dibakar di atas tungku, pangs yang dihasilkan menguap ke atas dan memanaskan atap dapur, kemudian panasnya dipantulkan, kembali ke atas bahan bakunya.

Proses pembuatan besi tempa dapat diuraikan sebagai berikut. a. Tingkat Pencairan

Tingkat pencairan terjadi selama tingkat uji bahan baku dicairkan. Saat itu sebagian besar unsur mangan dan sedikit unsur silikon dioksidasikan menjadi terak.

b. Tingkat Pendidihan

Tingkat pendidihan terjadi pads besi yang telah lumen, sebagian pembersihan ditandai dengan mulai terjadi pereduksian karbon. Karbon yang direduksi membentuk gas CO dan CO2 yang menyebabkan gas

tersebut mendidihkan bahan-bahan yang dimasukkan ke dalam dapur. Selama dalam tingkat pendidihan terjadi proses oksidasi antara terak cair dengan besi cairan.

c. Tingkat Penyelesaian

Pada tingkat penyelesaian, besi cair yang telah membeku dibentuk bulat dan masing-masing beratnya sekitar 30–40 kg. Kemudian, besi ditempa untuk dijadikan balok-balok besi tempa (ingot) dan didinginkan dalam bak

pendinginan. Terakhir besi digiling untuk dijadikan batangan besi tempa yang setiap potongnya disesuaikan dengan standar perdagangan.

Apabila akan membuat besi tempa yang berkualitas baik maka dibentuk ukurannya sepanjang 6–9 meter. Kemudian dipanaskan kembali pads temperatur las dan digiling kembali sehingga dihasilkan suatu besi tempa yang berkualitas baik.

2. Pengaruh Unsur-Unsur Campuran

Adapun unsur campuran yang larut di dalam besi tempa adalah mempunyai pengaruh sebagai berikut.

a. Unsur Fosfor

Unsur fosfor larut di dalam besi tempa hanya dalam jumlah yang sedikit. Karena, unsur ini membahayakan besi tempa dan 0,25% fosfor yang larut dalam besi membuat besi didinginkan secara singkat. Besi yang dicampur dengan unsur fosfor akan lunak dan mudah dikerjakan pada panas merah, tetapi rapuh dan retak-retak ketika didinginkan.

b. Unsur Sulfur

Campuran unsur ini dalam besi berakibat sebaliknya dari campuran unsur fosfor. Sehingga unsur ini amat penting untuk dikeluarkan atau dikontrol jumlahnya di dalam besi. Proporsi yang sama rendah dengan 0,03% Si menyebabkan besi dipanaskan secara singkat. Hal itu membuat besi menjadi rapuh dan tidak dapat dikerjakan pada panas merah walaupun memiliki kualitas yang normal sewaktu didinginkan.

c. Unsur Silikon

Unsur ini sedikit larut dalam besi dan cenderung membuat besi menjadi rapuh. Campuran unsur Si sekitar 0,35% yang membuat besi cukup didinginkan secara singkat dan kurang kuat.

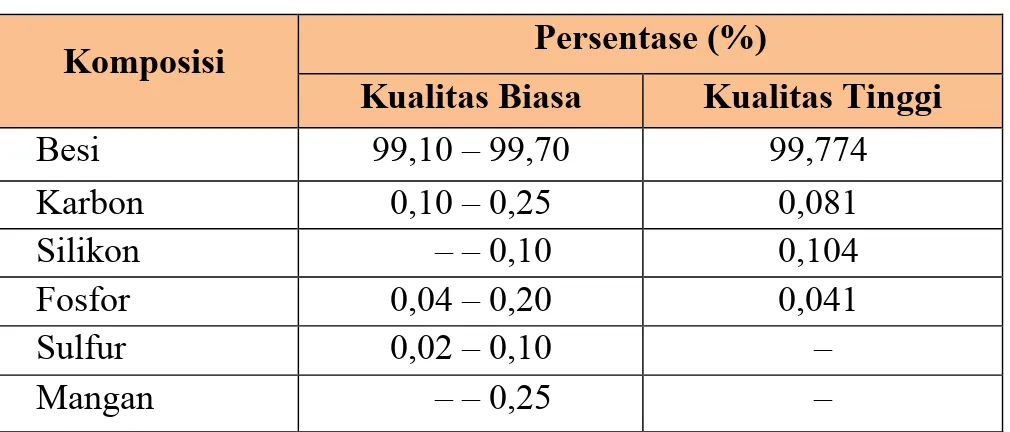

Tabel 3 Komposisi Best Tempa

Komposisi Persentase (%)

Kualitas Biasa Kualitas Tinggi

Besi 99,10 – 99,70 99,774 Karbon 0,10 – 0,25 0,081 Silikon – – 0,10 0,104 Fosfor 0,04 – 0,20 0,041 Sulfur 0,02 – 0,10 – Mangan – – 0,25 –

Produksi besi tempa dilakukan dengan cara memanaskan besi kasar dan bahan-bahan lainnya sampai mencair. Selama itu unsur karbon direduksi dengan jalan oksidasi untuk membentuk terak cair yang terletak pada bagian permukaan besi cair. Proses oksidasi terns berlangsung dan pada waktu itu sebagian kecil terak tercampur kembali dalam cairan besi. Setelah sebagian besar karbon direduksi, besi cair dan terak cair dikeluarkan dari dalam dapur. Selanjutnya besi cair didinginkan dan dikerjakan lebih lanjut untuk dijadikan besi tempa.

3.7. Rangkuman

Besi tuang dapat didefinisikan sebagai logam campuran dari besi yang mengandung unsur karbon sekitar 2,4 – 4,2% dan besi tempa adalah besi yang mengandung 99% besi murni dan 0,02 – 0, 1% karbon. Proses pengolahan besi tuang menggunakan beberapa jenis dapur atau converter seperti dapur kubah, dapur aduk, dapur berputar, dan dapur listrik. Besi tuang yang dihasilkan dari peleburan besi kasar dengan besi dan baja bekas di dalam dapur tuangan, terdiri dari tiga jenis, yaitu besi tuang kualitas biasa, kualitas tinggi, dan besi tuang paduan.

Sedangkan besi tempa disebut juga besi aduk. Dam paduan dasarnya terdiri dari besi murni lebih kurang 99%, karbon sekitar 0,02% – 0,25%, dan bercampur dengan unsur-unsur Si, Mn, P, S, dan sebagainya. Besi ini mempunyai sifat-sifat yang kenyal, keras, tahan karat, dan mudah dilas.

3.8. Soal-soal Latihan

1. Jelaskan perbedaan antara besi tuang dan besi tempa ?.

2. Sebutkan jenis-jenis tungku/converter yang digunakan untuk membuat besi tuang?.

3. Jelaskan proses pembentukan struktur besi tuang?.

4. Jelaskan pengaruh pelarutan unsur karbon (C) di dalam besi tuang?.

5. Jelaskan pengaruh unsur silisium, mangan sulfur, dan posfer terhadap besi tuang?.

6. Apa perbedaan antara besi tuang kelabu dan besi tuang putih?.

7. Jelaskan pengaruh unsur paduan nikel, molibdenun, kromium, dan tembaga pada besi tuang paduan?.

8. Jelaskan pengaruh unsur paduan phosfor, sulfur, dan silikon pada besi tempa?. 9. Jelaskan komposisi dari besi tempa dan sebutkan penerapan dari besi tempa?. 10. Jelaskan sifat-sifat dari besi tempa?.