BAB I

PENDAHULUAN

1.1 Latar Belakang

Semakin berkembangnya dunia ketekniksipilan, menuntut mahasiswa teknik sipil untuk terus bersaing sehingga menghasilkan karya yang kreatif dan inovatif. Hal ini mendorong mahasiswa untuk mendalami bidang teknik sipil. Bukan hanya teori, tetapi juga praktek dan penerapan dari ilmu tersebut. Kegiatan praktikum pun menjadi tempat bagi mahasiswa untuk mampu menerapkan teori yang telah diberikan di dalam kuliah ( tatap muka ). Melalui kegiatan ini diharapkan mahasiswa dapat memahami dan mendalami materi perkuliahan yang ada.

Laporan ini memuat mengenai hasil praktikum ilmu Teknologi Beton yang telah dilaksanakan sesuai dengan ketentuan-ketentuan yang telah ditetapkan oleh Dosen Pengajar. Dimana praktikum tersebut merupakan penerapan dari teori Teknologi Bahan yang telah diberikan di dalam kuliah.

Selain merupakan penerapan dari teori yang telah dipelajari sebelumnya, pelaksanaan praktikum ini juga didasarkan atas pertimbangan-pertimbangan diatas, dengan begitu diharapkan kepada mahasiswa untuk lebih mengetahui serta memahami bagaimana proses perencanaan komposisi beton dan pembuatan beton, yang pada akhirnya dari hasil praktikum ini mahasiswa mendapatkan ilmu yang lebih banyak untuk merencanakan beton dengan nilai yang ekonomis serta mutu yang lebih baik terkait dengan teori yang ada.

1.2 Ruang Lingkup

Pelaksanaan “Praktikum Teknologi Beton” ini meliputi berbagai jenis kegiatan yang harus dilaksanakan, antara lain :

1. Pemeriksaan kadar air dalam agregat (pasir dan kerikil) 2. Pemeriksaan kandungan lumpur dalam pasir dan kerikil

3. Pemeriksaan berat jenis agregat dan penyerapan air dalam agregat 4. Pemeriksaan berat isi agregat dan semen

6. Perencanaan campuran beton (mix design) 7. Pencampuran beton

8. Pengujian slump 9. Pembukaan cetakan 10. Pemeliharaan beton

11. Pengujian kuat tekan dan kuat lentur beton

Dalam praktikum Teknologi Beton telah ditentukan agar kuat tekan beton yang dibuat dapat menghasilkan kekuatan sebesar 25 MPa dengan nilai slump 60-180 mm.

1.3 Maksud dan Tujuan

Adapun maksud dan tujuan dari pelaksanaan Praktikum Teknologi Beton adalah :

1. Sebagai penerapan teori yang telah

diberikan dalam kuliah tatap muka oleh dosen pengajar.

2. Agar mahasiswa mengetahui dan mampu

memahami segala prosedur yang harus dilaksanakan dalam perencanaan dan pembuatan beton.

3. Sebagai pedoman mahasiswa dalam

merencanakan dan membuat beton sesuai dengan ketentuan-ketentuan yang telah diberikan terkait dengan teori yang ada.

Diagram Alir Praktikum Teknologi Beton

1.4 Persiapan Praktikum

Praktikum Teknologi Beton ini dilaksanakan pada tanggal 2-11 April 2014 di Laboratorium Beton, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Udayana. Adapun beberapa hal yang perlu diperhatikan dan dipersiapkan sebelum dilaksanakan praktikum, antara lain :

1.4.1. Bahan-bahan yang dipersiapkan :

- Pasir ± 75 kg untuk dicuci dan dijemur - Kerikil ± 100 kg untuk dicuci dan dijemur - Air

- Semen Gresik Tipe I

1.4.2 Alat-alat yang dipersiapkan :

- Timbangan dengan ketelitian 0,1% dari berat bahan - Piknometer dengan kapasitas 500 ml

- Kerucut logam terpancung (konus) penguji slump dengan diameter bagian atas 10 cm, diameter bagian bawah 20 cm dan tingginya 30 cm

- Tungku pengering (oven) - Ember

- Talam

- Satu set ayakan untuk pasir dan mesin penggetarya - Satu set ayakan untuk kerikil dan mesin penggetarnya

- Tongkat pemadat dari baja tahan karat panjang 60 cm dan diameter 15 mm

- Cetakan berbentuk Kubus (151515) cm3 10 buah dan balok (15x15x60) cm3 1 buah

- Sikat pembersih ayakan - Cawan

- Molen

- Gelas ukur dengan volume 250 ml

- Keranjang kawat - Kain lap

- Cetok - Sekop - Mistar

BAB II

TINJAUAN PUSTAKA

Beton merupakan komponen penting dalam suatu konstruksi bangunan dimana beton merupakan campuran antara semen, air, agregat halus, agregat kasar dan kadang-kadang terdapat juga campuran tambahan lainnya. Beton sangat banyak digunakan sebagai bahan bangunan, karena dilihat dari beberapa pertimbangan sebagai berikut:

- Beton termasuk bahan yang berkekuatan tinggi, sehingga mampu dibuat struktur berat jika dikombinasikan dengan baja tulangan yang mempunyai kuat tarik yang tinggi.

- Beton kuat terhadap pengkaratan akibat kondisi lingkungan, serta tahan aus dan tahan kebakaran sehingga biaya perawatan relatif rendah.

- Beton segar dapat dengan mudah diangkat maupun dicetak, serta dapat dipompakan sehingga memungkinkan untuk dituang pada tempat yang sulit. - Beton segar juga dapat disemprotkan pada permukaan beton lama yang retak

maupun diisi kedalam retakan dalam proses perbaikan.

-Adapun bahan-bahan penyusun beton antara lain : 2.1 Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Walaupun namanya hanya sebagai bahan pengisi, akan tetapi agregat sangat berpengaruh terhadap sifat-sifat beton. Cara membedakan jenis-jenis agregat yang paling banyak dilakukan didasarkan pada ukuran butirnya. Agregat yang mempunyai ukuran butir besar disebut agregat kasar, sedangkan yang berbutir kecil disebut agregat halus. Agregat yang butir-butirnya lebih besar dari 4,80 mm disebut agregat kasar dan agregat yang butir-butirnya lebih kecil dari 4,80 mm disebut agregat halus.

Agregat Halus

1. Agregat halus terdiri dari butir-butir yang tajam dan keras. Butir-butir agregat halus harus bersifat kekal artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan.

2. Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan terhadap berat kering). Yang diartikan dengan lumpur adalah bagian-bagian yang dapat melalui ayakan 0,063 mm. Apabila kadar Lumpur melampaui 5%, maka agregat harus dicuci.

3. Agregat halus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan susunan ayakan yang ditentukan, harus memenuhi syarat-syarat berikut:

- Sisa diatas ayakan 4 mm, minimum 2 % berat-maximum 15% berat - Sisa diatas ayakan 1 mm, minimum 10% berat

- Sisa diatas ayakan 0,25 mm, harus berkisar antara 80% hingga 95 % berat.

Agregat Kasar

1. Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori. Agregat kasar yang mengandung butir-butir pipih hanya dapat dipakai, apabila jumlah butir-butir pipih tersebut tidak melampaui 20% dari berat agregat seluruhnya. Butir-butir agregat kasar harus bersifat kekal artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan.

2. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan terhadap berat kering) Yang diartikan dengan lumpur adalah bagian-bagian yang dapat melalui ayakan 0,063 mm. Apabila kadar Lumpur melampaui 1%, maka agregat kasar harus dicuci.

4. Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji dari Rudeloff dengan beban penguji 20t, dimana harus dipenuhi syarat-syarat berikut:

- Tidak terjadi pembubukan sampai fraksi 9,5-19 mm lebih dari 24% berat.

- Tidak terjadi pembubukan sampai fraksi 19-30 mm lebih dari 22 % 4. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya

dan apabila diayak dengan susunan ayakan yang ditentukan, harus memenuhi syarat-syarat berikut:

- Sisa di atas ayakan 31,5 mm, harus 0% berat

- Sisa di atas ayakan 4 mm. harus berkisar antara 90% hingga 98% - Selisih antara sisa-sisa komulatif di atas dua ayakan yang berurutan,

adalah maksimum 60% dan minimum 10% berat.

Dalam pembuatan beton diusahakan memenuhi persyaratan di atas dan harus memenuhi ketentuan SI 0052-80 dan dalam hal-hal yang tidak tercakup dalam standar tersebut juga harus memenuhi ketentuan ASTM (American Society for Testing Material) C33-86 untuk agregat normal, serta pada ASTM C33-80 untuk agregat ringan agar mutu beton yang dihasilkan sesuai dengan keinginan. Variasi-variasi dalam sifat agregat, dalam praktek sebagian besar dapat diimbangi dengan mengatur jumlah penggunaan air yang diisikan pada saat pencampuran. Dari beberapa persyaratan di atas, susunan gradasi gabungan merupakan hal yang sangat penting. Susunan gradasi agregat tersebut akan menentukan sifat dari beton yaitu kemudahan pengerjaan dan nilai ekonomis dari campuran beton.

Tipe agregat berdasarkan berat jenis: 1. Agregat Ringan

Agregat yang memiliki berat jenis kurang dari 2,5 gr/cm3, dan biasanya digunakan untuk beton non structural.

2. Agregat Normal

Agregat yang memiliki berat jenis 2,5 sampai dengan 2,7 gr/cm3. 3. Agregat Berat

Agregat yang memiliki berat jenis lebih dari 2,7 gr/cm3. Digunakan sebagai bahan pembuatan dinding pelindung radiasi sinar X.

Gradasi agregat dapat mempengaruhi hal-hal sebagai berikut : - Jumlah pemakaian air.

- Bleeding dan segregasi. - Pengecoran beton. - Pemadatan beton

Melihat pengaruh agregat pada kemudahan pengerjaan (workability) ada dua faktor penting yang mempengaruhi, yaitu jumlah agregat dan perbandingan proporsi agregat kasar dan halus. Kekurangan agregat halus menyebabkan campuran kaku, terjadi segregasi atau pemisahan dan sukar dikerjakan. Di lain pihak akan menyebabkan beton yang tidak ekonomis. Bleeding adalah bentuk dari segregasi, dimana bleeding adalah keluarnya air pada permukaan cetakan sesudah dicampur tetapi belum terjadi pengikatan. Bleeding disebabkan oleh partikel-partikel agregat dalam beton tidak mampu menahan air.

2.2 Air

Air diperlukan untuk bereaksi dengan semen, serta untuk menjadi pelumas antara butir-butir agregat agar mudah dikerjakan dan dipadatkan. Untuk memperoleh beton dengan kekuatan yang maksimal maka penggunaan air harus diperhatikan. Jika nilai kadar airnya besar dapat mempengaruhi kualitas beton. Selain itu, nilai kadar air juga dipengaruhi oleh absorpsi material yang digunakan. Adapun persyaratan air yang digunakan untuk campuran beton antara lain :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gr/liter b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik, dsb) lebih dari 5 gr/liter

Penggunaan air pada campuran beton yang dilakukan di laboratorium telah dianggap layak karena menggunakan air PDAM. Sehingga tidak dilakukan pengujian.

2.3 Semen

Semen adalah hidrolik binder (perekat hidrolis) yaitu senyawa yang terkandung di dalam semen tersebut dapat bereaksi dengan air dan membentuk zat baru yang bersifat sebagai perekat terhadap batuan. Semen yang digunakan untuk bahan beton adalah semen Portland atau semen Portland pozzolan. Penggunaan jenis semen disesuaikan dengan kondisi di lapangan.

Semen Portland

Sesuai dengan klasifikasi yang ditentukan oleh ASTM kita mengenal adanya lima type semen Portland, yaitu :

1. Semen Portland Type I

Semen Portland standard digunakan untuk semua bangunan beton yang tidak akan mengalami perubahan cuaca yang drastis atau dibangun dalam lingkungan yang sangat korosif.

2. Semen Portland Type II

Untuk bangunan yang menggunakan pembetonan secara masal seperti dam, yang panas hydrasinya tertahan dalam bangunan untuk jangka waktu lama. Pada saat terjadi pendinginan, timbul tegangan-tegangan akibat perubahan panas yang akan menyebabkan retak-retak pada bangaunan. Untuk mencegahnya, dibuatlah jenis semen yang mengeluarkan panas hydrasi lebih rendah serta dengan kecepatan penyebaran panas yang rendah pula. Disamping itu, semen type II ini lebih tahan terhadap serangan sulfat daripada type I. Semen type II disebut juga “modified Portland cement” dan penggunaannya sama seperti untuk type I.

3. Semen Portland Type III

Semen Portland type III adalah jenis semen yang cepat mengeras, yang cocok untuk pengecoran beton pada suhu rendah. Butiran-butiran semennya digiling lebih halus daripada semen type I, yang bertujuan untuk mempercepat proses hydrasi diikuti dengan percepatan pengerasan serta percepatan pengembangan kekuatan. Kekuatan tekan semen type III umur 3 hari sama kualitasnya dengan kekuatan tekan semen type I umur 7 hari. Semen type III disebut juga “semen dengan kekuatan awal tinggi”. Jenis ini digunakan bilamana kekuatan harus dicapai dengan waktu singkat, walaupun harganya sedikit lebih mahal. Biasanya dipakai pada pembuatan jalan yang harus cepat dibuka untuk lalu lintas; juga apabila acuan itu harus bisa dibuka dalam waktu singkat. Panas hydrasinya 50% lebih tinggi daripada yang ditimbulkan semen type I.

4. Semen Portland Type IV

Semen Portland type IV ini menimbulkan panas hidrasi yang rendah dengan prosentase maksimum. Semen type IV tidak lagi diproduksi dalam jumlah besar seperti pada waktu pembuatan Hoover Dam, akan tetapi telah diganti dengan semen type II yang disebut “modified Portland cement”.

5. Semen Portland Type V

Semen Portland type V ini tahan terhadap serangan sulfat serta

mengeluarkan panas. Reaksi antara

C

3A

danCaSO

4 menyebabkanterjadinya Calcium sulfoaluminate. Dengan cara yang sama, dalam semen

Semen Portland bila digunakan dalam campuran beton, agar memperoleh beton yang bermutu tinggi dan kuat tekan yang tinggi memerlukan waktu 28 hari untuk dapat melakukan pengujian kuat tekan beton di Laboratorium.

Parameter – parameter yang mempengaruhi kualitas beton: 1. Kualitas semen

2. Proporsi semen terhadap air di dalam campurannnya 3. Kekuatan dan kebersihan agregat

4. Interaksi atau adesi antara pasta semen dan agregat

5. Pencampuran yang cukup dari bahan – bahan pembentuk beton 6. Penempatan yangg benar, penyelesaian dan kompaksi beton segar

7. Perawatan pada temperatur yang tidak lebih rendah dari 50 0 F pada saat beton hendak mencapai kekuatannya

BAB III

PEMERIKSAAN BAHAN

3.1 Pemeriksaan Kadar Air Agregat (Pasir dan Kerikil)

Tanggal : 2 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mengetahui jumlah air yang terkandung dalam pasir dan kerikil yang akan dipakai sebagai bahan pencampur

- Timbangan dengan ketelitian 0,1% dari berat yang ditimbang - Tungku pengering (oven)

- Cawan.

3.1.3 Cara kerja :

1. Pasir dalam keadaan lembab atau basah (bukan SSD) ditimbang. 2. Kerikil dalam keadaan lembab atau basah (bukan SSD) ditimbang.

Ekonomi

Agregat segar, bergradasi dan digetarkan Kandungan udara rendah

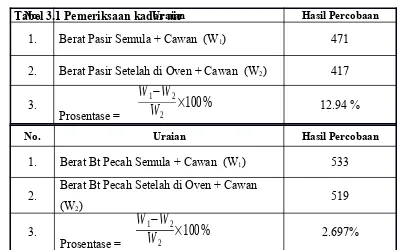

Tabel 3.1 Pemeriksaan kadar air pasir

Tabel 3.2 Pemeriksaan kadar air kerikil

3. Keringkan pasir dan kerikil tersebut dalam oven dengan temperatur 105° C selama 1 x 24 jam sampai beratnya tetap.

4. Cawan dengan agregat pasir dan kerikil masing-masing didalamnya, dikeluarkan dari oven dan ditimbang berat pasir dan kerikil yang sudah di oven.

5. Dari pemeriksaan diatas diperoleh prosentase kandungan air pasir dan kerikil.

3.1.4 Hasil

No. Uraian Hasil Percobaan

1. Berat Pasir Semula + Cawan (W1) 471

No. Uraian Hasil Percobaan

1. Berat Bt Pecah Semula + Cawan (W1) 533

2. Berat Bt Pecah Setelah di Oven + Cawan (W2)

Dari data hasil perhitungan di atas diperoleh, kadar air pasir adalah 12.94 % dan kadar air kerikil adalah 2.697%. Kadar air kerikil lebih kecil dibandingkan dengan kadar air pasir.

3.2 Pemeriksaan Prosentase Kandungan Lumpur dalam Agregat (Pasir)

Tanggal : 2 April 2014

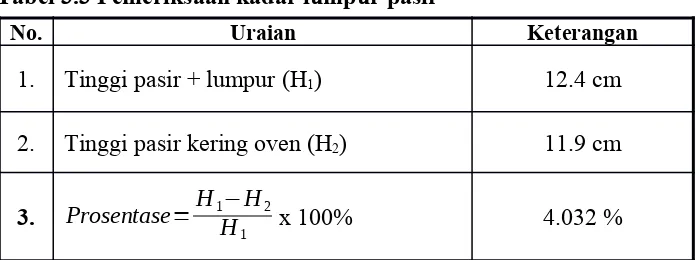

Tabel 3.3 Pemeriksaan kadar lumpur pasir

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mengetahui kandungan lumpur dalam pasir, dimana kandungan lumpur yang lebih dari 5% akan menyebabkan mutu beton berkurang.

3.2.1 Bahan yang digunakan : - Pasir

- Air

3.2.2 Alat-alat yang digunakan : - Tabung Kimia

- Penggaris

3.2.3 Cara kerja :

1. Bersihkan tabung kimia yang akan digunakan

2. Masukkan pasir dan air ke dalam tabung kimia, kemudian guncangkan agar pasir bercampur dengan air.

3. Tunggu 124 jam agar terjadi endapan pasir dan Lumpur

4. Melalui endapan dalam tabung tersebut dapat dihitung tinggi dari endapan (pasir+lumpur) dan tinggi endapan pasir. Maka dari hasil perhitungan tinggi pasir dan tinggi keduanya (pasir+lumpur) tersebut dapat dihitung presentase kandungan lumpur dalam pasir.

3.2.4 Hasil :

No. Uraian Keterangan

1. Tinggi pasir + lumpur (H1) 12.4 cm

2. Tinggi pasir kering oven (H2) 11.9 cm

3. Prosentase=H1H−H2

Tabel 3.4 Pemeriksaan kadar lumpur kerikil

Catatan :

Berdasarkan hasil praktikum diperoleh kandungan lumpur sebesar 4.032 % sedangkan syarat pasir untuk campuran beton yaitu memiliki kandungan lumpur maksimum sebesar 5 %. Jadi, pasir tersebut memenuhi syarat sebagai rancangan campuran beton.

3.3 Pemeriksaan Prosentase Kandungan Lumpur dalam Agregat (Kerikil) Tanggal : 2 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mengetahui kandungan lumpur dalam kerikil, dimana kandungan lumpur yang lebih dari 1 % akan menyebabkan mutu beton berkurang.

3.3.1 Bahan yang digunakan: - Kerikil

1. Kerikil sebelumnya dikeringkan dalam oven selama 24 jam 2. Kerikil kering oven di timbang

3. Setelah ditimbang, kerikil tersebut dicuci sampai air yang melaluinya mulai tampak jernih dan ditimbang kembali pada kondisi telah tercuci 4. Kemudian untuk mendapatkan prosentase kandungan lumpur kerikil,

dilakukan perbandingan melalui rumus.

3.3.4 Hasil Catatan :

16

No. Uraian Hasil Percobaan

1.

Berat Kerikil Kering Oven (V1) 326 gr

2. Berat Kerikil Kering Oven Setelah Dicuci Tertahan Saringan No. 200 (V2)

321 gr

3.

Prosentase

V

1−V

2Berdasarkan hasil praktikum diperoleh kandungan lumpur sebesar 1.53 % sedangkan syarat untuk campuran beton , kerikil memiliki kandungan lumpur maksimum 1 %. Jadi, kerikil tersebut tidak memenuhi syarat, dan harus melalui proses pencucian untuk mengurangi kadar lumpurnya.

3.4 Pemeriksaan Berat Jenis Pasir dan Penyerapan Agregat Halus

Tanggal : 3 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk menentukan berat jenis bulk, berat jenis jenuh kering permukaan (SSD), berat jenis semu (appearent), dan menentukan besarnya penyerapan dari agregat halus.

3.4.1 Bahan yang digunakan : - Pasir Kering Oven - Air

3.4.2 Alat-alat yang digunakan :

- Timbangan dengan ketelitian 0,1% berat pasir contoh - Piknometer dengan kapasitas 500 ml

- Oven dengan suhu sekitar 105oC - Gelas ukur

- Cawan

3.4.3 Cara Kerja :

1. Timbang pasir yang sudah SSD sebanyak 500 gr.

2. Ambil piknometer lalu isi dengan air sebanyak 500 cc lalu timbang beratnya.

3. Buang sebagian air pada piknometer, lalu masukkan pasir pasir SSD ke dalam piknometer.

4. Tutup mulut piknometer dengan telapak

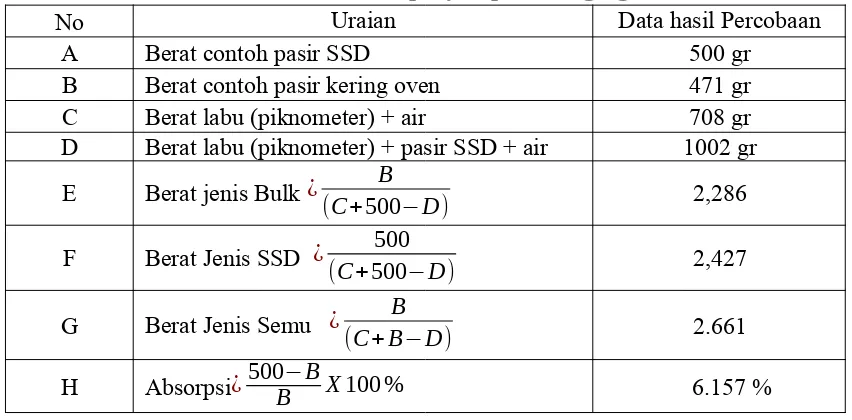

Tabel 3.5 Pemeriksaan Berat Jenis dan penyerapan air agregat halus diantara butiran pasir dapat keluar, sehingga permukaan air turun, tambahkan air lagi sampai permukaannya mencapai tanda batas 500 cc, kemudian timbang berat piknometer yang berisi pasir dan air tersebut.

3.4.4 Hasil

No Uraian Data hasil Percobaan

A Berat contoh pasir SSD 500 gr

B Berat contoh pasir kering oven 471 gr

C Berat labu (piknometer) + air 708 gr

D Berat labu (piknometer) + pasir SSD + air 1002 gr E Berat jenis Bulk ¿ B

(C+500−D) 2,286

F Berat Jenis SSD ¿ 500

(C+500−D) 2,427

G Berat Jenis Semu ¿ B

(C+B−D) 2.661

H Absorpsi¿500B−BX100 % 6.157 %

Uraian :

Berat jenis pasir SSD (Saturated Surface Dry) yang diperoleh adalah 2,427 gr/cm3 dengan penyerapan air sebesar 6.157 %.

3.5 Pemeriksaan Berat Jenis dan Penyerapan Agregat Kasar

Tanggal : 3 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk menentukan berat jenis bulk, berat jenis jenuh kering permukaan (SSD), berat jenis semu (appearent), dan menentukan besarnya absorpsi dari agregat kasar.

3.5.1 Bahan yang digunakan : - Kerikil Kering Oven - Air

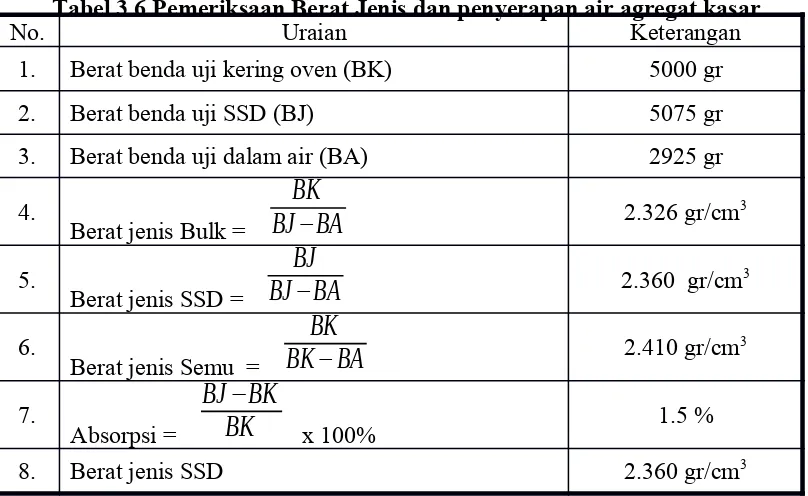

Tabel 3.6 Pemeriksaan Berat Jenis dan penyerapan air agregat kasar 3.5.2 Alat-alat yang digunakan :

- Timbangan dengan ketelitian 0,1% berat kerikil

- Keranjang kawat dengan kapasitas kira-kira 5 kg (5000 gr)

- Tempat air dengan kapasitas dan bentuk yang disesuaikan dengan pemeriksaan

3.5.3 Cara Kerja :

1. Timbang kerikil kering oven seberat 5000 gr. 2. Kerikil dimasukkan dalam keranjang kawat.

3. Masukkan keranjang kawat berisi kerikil tersebut ke dalam bak air dan dicelupkan selama ± 15 menit sehingga gelembung-gelembung udara dapat keluar, kemudian timbang berat benda uji dalam air.

4. Kerikil diangkat kemudian dilap dengan kain penyerap sampai selaput air pada permukaan hilang (SSD/jenuh kering permukaan), kemudian timbang berat kerikil tersebut.

3.5.4 Hasil

No. Uraian Keterangan

1. Berat benda uji kering oven (BK) 5000 gr

2. Berat benda uji SSD (BJ) 5075 gr

3. Berat benda uji dalam air (BA) 2925 gr

Uraian :

Berat jenis kerikil SSD (Saturated Surface Dry) yang diperoleh adalah 2,360 gr/cm3 dengan penyerapan air dalam kerikil sebesar 0.074 %. Berat jenis Agregat ini mendekati berat jenis agregat ringan yang memiliki batasan kurang dari 2,5 gr/cm3.

3.6 Pemeriksaan Berat Isi Agregat dan Semen

Tanggal : 2 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mendapatkan berat satuan/isi (berat jenis menyeluruh) dari pasir, kerikil, dan semen

3.6.1 Bahan yang digunakan : - Pasir

- Kerikil - Semen

3.6.2 Alat-alat yang digunakan :

- Timbangan dengan ketelitian maksimum 0,1% dari berat benda uji - Sekop/cetok

- Mistar perata

- Penumbuk/tongkat pemadat dari baja tahan karat, panjang 60 cm dan diameter 15 mm dan ujungnya tumpul/bulat

- Bejana baja kaku (container), berbentuk silinder dengan ukuran (minimum), yaitu :

▪ Diameter bejana = 15,4 cm ▪ Tinggi bejana = 16 cm

▪ Volume = 2,987 liter

3.6.3 Cara Kerja :

1. Pasir dan kerikil yang digunakan dalam keadaan SSD.

2. Timbang berat bejana dan ukur diameter serta tinggi bejana (A).

3. Masukkan benda uji ke dalam container dengan hati-hati agar tidak ada butiran yang keluar.

4. Ratakan permukaan benda uji sehingga rata dengan bagian atas container, dengan menggunakan mistar perata lalu timbang beratnya.

5. Container diisi air sampai penuh kemudian ditimbang beratnya(B), sehingga diperoleh volume container = (B – A) liter.

Ada dua cara memadatkan pasir dalam bejana/container, yaitu : 1. Cara Rodding .

Dengan memasukkan pasir ke dalam container dalam tiga lapisan. Lapisan I masukkan pasir setinggi 1/3 tinggi container, kemudian ditumbuk sebanyak 25 kali. Lapisan II setinggi 2/3 tinggi container dan ditumbuk sebanyak 25 kali. Lapisan III dengan mengisi container sampai penuh dan ditumbuk sebanyak 25 kali, kemudian diratakan dengan mistar perata. Hal serupa juga dilakukan pada semen dan kerikil. Pasir, kerikil, dan semen yang sudah diratakan ditimbang beratnya (W1).

Cara Rodding =

(W1−A)

(B−A)

2. Cara Sovelling.

Pengisian pasir ke dalam container dengan menggunakan sekop/cetok dengan ketinggian jatuh tidak lebih dari 5 cm diatas container yang diratakan. Hal serupa juga dilakukan pada semen dan kerikil. Pasir, kerikil, dan semen yang sudah diratakan ditimbang beratnya (W2).

Rumus perhitungan :

Cara Sovelling =

(W2−A)

(B−A)

No. Berat isi gembur/Sovelling Semen Pasir Bt.Pecah

A Berat container + sample (A) (gr) 6040 gr 6230 gr 6785 gr B Berat container (B) (gr) 2880 gr 2880 gr 2880 gr C Berat sample (A - B) (gr) 3160 gr 3350 gr 3905 gr

D Berat isi container 2945 gr 2945 gr 2945 gr

E Berat isi sample (gr/l) (C/D) 1.0730 1.1375 1.3259

No. Berat isi padat/Rodding Semen Pasir Bt.Pecah

A Berat container + sample (A) (gr) 6410 gr 6575 gr 6970 gr

B Berat container (B) (gr) 2880 gr 2880 gr 2880 gr

C Berat sample (A – B) (gr) 3530 gr 3695 gr 4090 gr

D Berat Isi Container 2945 gr 2945 gr 2945 gr

E Berat isi sample (gr/l) (C/D) 1.1986 1.2546 1.3887

F Berat isi sample rata-rata (gr/l)

(Esov+Erood)/2 1.136 1.196 1.357

3.4 Hasil

Uraian :

Dari hasil pengujian yang telah dilakukan terlihat bahwa pengujian berat satuan dengan cara RODDING memberikan hasil yang lebih besar dibandingkan dengan cara SOVELLING. Hal ini disebabkan karena pada cara RODDING, pori-pori agregat terisi penuh akibat proses pemadatan dengan tongkat penumbuk. Banyaknya butiran-butiran yang mengisi pori-pori tersebut akan dipengaruhi oleh gradasi butiran, bentuk permukaan dan bentuk butiran. Adapun berat isi rata-rata pasir yang diperoleh adalah 1.136 gr/ml, berat isi rata-rata kerikil 1.196 gr/ml, dan berat isi rata-rata semen 1.357 gr/ml.

3.7 Pemeriksaan Analisa Gradasi (Sieve Analysis) Pasir

Tanggal : 3 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mengetahui dan menetapkan gradasi pasir dan modulus kehalusannya.

3.7.1 Bahan yang digunakan : - Pasir kering oven.

3.7.2 Alat-alat yang digunakan :

- Timbangan dengan ketelitian dibawah 0,1% dari berat benda yang ditimbang

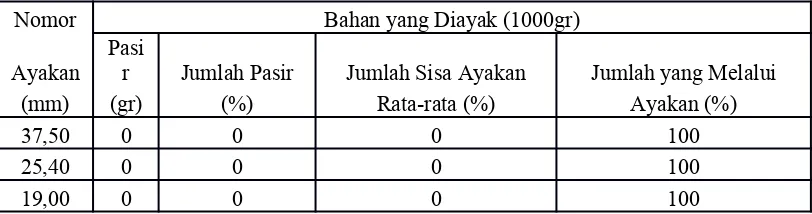

Tabel 3.8 Pemeriksaan gradasi pasir

Satu set ayakan ASTM E-11, USA Standart Testing Sieve dengan diameter lubang, 4,75 mm, 2,36 mm, 1,18 mm, 0,60 mm, 0,30 mm, 0,15 mm dan Pan

Mesin penggetar ayakan

Tempat menampung pasir dan sikat untuk membersihkan ayakan

3.7.3 Cara Kerja :

1. Satu set ayakan disusun secara berurutan dengan diameter lubang terbesar berada paling atas kemudian ayakan dengan diameter lubang yang lebih kecil dibawahnya.

2. Timbang 1000 gr pasir kering (setelah dioven) lalu masukan keayakan teratas (diameter 4,75 mm) dan ayakan tersebut ditutup.

3. Susunan ayakan diletakkan di atas mesin pengayak. Pengayakan dilakukan selama ± 5 menit.

4. Pasir yang tertinggal di dalam masing-masing ayakan dipindahkan ke tempat/bejana lain/di atas kertas. Agar tidak ada pasir yang tertinggal di dalam ayakan, maka ayakan harus dibersihkan dengan sikat lembut. 5. Timbang masing-masing pasir tersebut. Penimbangan sebaiknya

dilakukan secara kumulatif, yaitu dari butir pasir yang kasar dahulu, kemudian ditambahkan dengan butir pasir yang lebih halus sampai semua pasir tertimbang. Catat berat pasir setiap kali penimbangan. Pada langkah ini harus dilakukan dengan hati-hati agar tidak ada butir pasir yang hilang. Modulus kehalusan pasir = jumlah % tertinggal kumulatif dari butir-butir agregat yang tertinggal di atas suatu set ayakan dan kemudian dibagi seratus

3.7.3 Hasil

Nomor Bahan yang Diayak (1000gr)

Ayakan Pasi

r Jumlah Pasir Jumlah Sisa Ayakan Jumlah yang Melalui (mm) (gr) (%) Rata-rata (%) Ayakan (%)

37,50 0 0 0 100

25,40 0 0 0 100

19,00 0 0 0 100

12,50 0 0 0 100

9,50 0 0 0 100

4,75 30 3.0 3.0 97.0

2,36 70 7.0 10.0 90.0

1,18 142 14.2 24.2 75.8

0,60 128 12.8 37.0 63.0

0,30 133 13.3 50.3 49.7

0,15 277 27.7 78.0 22.0

0 220 22.0 100.0

-Jumlah 1000 100.00 202.5

Modulus Butir (Fm) = 202.5/100 = 2.025

Uraian:

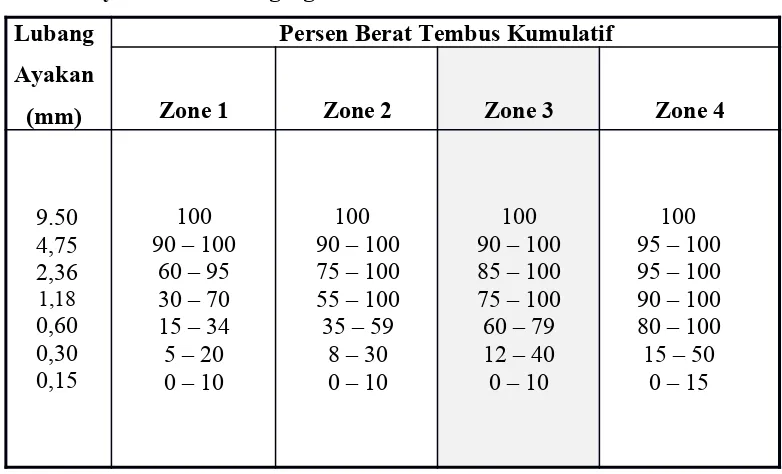

Dari hasil pemeriksaan gradasi , pasir/agregat halus tersebut masuk ke dalam zone 3 karena sebagian besar nilai gradasi yang diperoleh masuk ke dalam batasan zone 3, dengan modulus kehalusan pasir 2.025 %.

Tabel 3.9 Syarat Gradasi Agregat Halus / Pasir

Gambar 3.1 Hasil Gradasi Pasir

3.8 Pemeriksaan Analisa Gradasi (Sieve Analysis) Kerikil

Tanggal : 3 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk mengetahui dan menetapkan gradasi kerikil dan

- Tempat menampung kerikil dan sikat untuk membersihkan ayakan.

3.8.3 Cara Kerja :

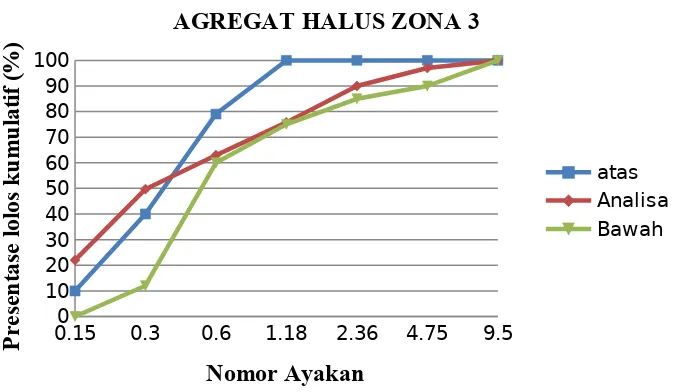

Tabel 3.10 Pemeriksaan gradasi kerikil

1. Diambil kerikil kering oven seberat 1000 gr.

2. Satu set ayakan disusun secara berurutan dengan diameter lubang terbesar berada paling atas kemudian ayakan dengan diameter lubang yang lebih kecil dibawahnya.

3. Masukkan kerikil dengan berat 1000 gr ke dalam ayakan yang paling atas. Susunan ayakan diletakkan diatas mesin penggetar ayakan. Pengayakan dilakukan selama ± 5 menit sampai tidak ada lagi kerikil yang lolos pada masing-masing ayakan.

4. Timbang masing-masing kerikil tersebut. Penimbangan sebaiknya dilakukan secara kumulatif, yaitu dari butir kerikil yang kasar dahulu, kemudian ditambahkan dengan butir pasir yang lebih halus sampai semua kerikil tertimbang. Catat berat kerikil setiap kali penimbangan. Pada langkah ini harus dilakukan dengan hati-hati agar tidak ada butir kerikil yang hilang.

Modulus kehalusan kerikil = jumlah % tertinggal kumulatif dari butir-butir agregat yang tertinggal di atas suatu set ayakan dan kemudian dibagi seratus

3.8.4 Hasil

Nomor Bahan yang Diayak (1000gr)

Ayakan Kerikil JumlahKerikil Jumlah Sisa Ayakan Jumlah yang Melalui (mm) (gr) (%) Rata-rata (%) Ayakan (%)

37,50 0 0 0 100

25,40 66 6.6 - 93.4

19,00 232 23.2 29.8 70.2

Jumlah 1000 100.00 797.3

Modulus Butir (Fm)= 797.3/100 = 7.973

Uraian :

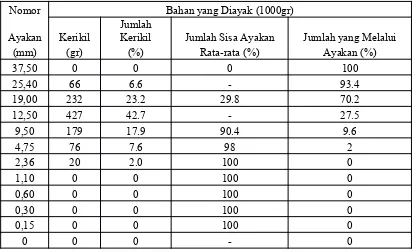

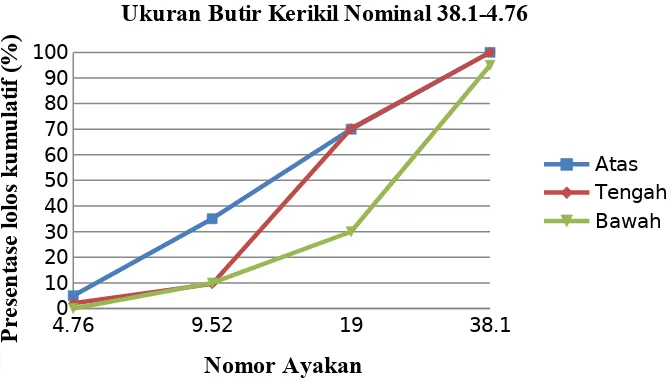

Dari hasil pemeriksaan gradasi agregat kasar / kerikil diperoleh hasil bahwa kerikil yang akan digunakan dalam praktikum teknologi beton ini memiliki diameter maksimum 25,40 mm, dengan modulus kehalusan kerikil 7.973%. Kerikil ini masuk ke dalam kerikil dengan ukuran butir nominal 38.1-4.76 mm.

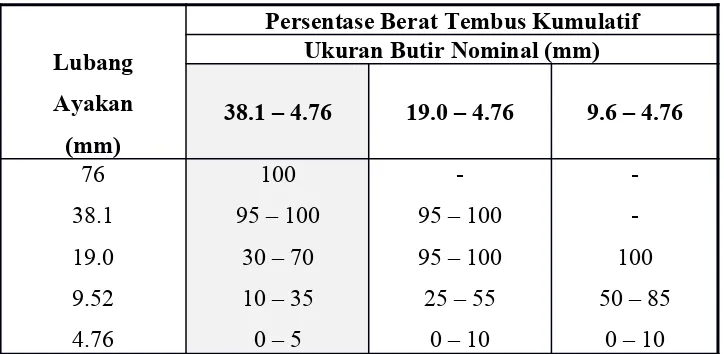

Tabel 3.11 Syarat Gradasi Agregat Kasar/Kerikil

4.760 9.52 19 38.1

Ukuran Butir Kerikil Nominal 38.1-4.76

Atas yang digunakan dalam pembuatan campuran beton dengan menggunakan mesin pengaduk (molen). Sebelum dilakukan pengadukan bahan-bahan campuran beton, perlu dipersiapkan terlebih dahulu segala sesuatu yang diperlukan dalam percobaan seperti: mengukur secara teliti bahan-bahan dasar (semen, pasir, kerikil) serta berat dan volume air.

Untuk dapat melakukan hal tersebut terlebih dahulu dirancang formulir data yang jelas yang memuat jumlah bahan yang akan dicampur berdasarkan data yang didapat dari percobaan sebelumnya.

Tanggal : 4 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk menentukan proporsi bahan campuran beton sehingga dapat dibuat beton dengan mutu yang baik.

4.1 Data-Data Campuran Beton

BERDASARKAN METODE SK SNI 03-2847-2002

Data-data yang dibutuhkan untuk perencanaan campuran beton :

1. Kuat tekan karakterikstik

f

'c = 300K = 300 x 0,83/10= 24.9 MPa,bulatkan 25 MPa

2. Deviasi standar = 6 Mpa

(SNI 03-2847-2002, PasaL 7.4.1 hal:41) 3. Slump 60 – 180 mm

4. Faktor air semen maksimum = 0,6 (Tabel 3, Terlampir)

5. Semen Portland (PPC Type 1) 6. Kadar semen minimum = 275 kg/m3 7. Jenis agregat halus : pasir alami 8. Jenis agregat kasar : kerikil alami 4.2 Perhitungan Campuran Beton

Langkah-langkah perencanaan campuran beton menurut SK SNI 03-2847-2002

1. Kuat tekan yang diisyaratkan

Kuat tekan yang diisyaratkan sudah ditetapkan 25 MPa untuk umur 28 hari dengan bagian tak memenuhi syarat 5 %.

2. Deviasi standar (s)

Deviasi standar diketahui sebesar 6 MPa

( Berdasarkan SNI 03-2847-2002 pasal 7.4 hal:41 ) 3. Nilai Margin = 1.64 x 6 MPa = 9.84

4. Kekuatan Rata-rata yang ditargetkan Jadi, f’u = fc’ + 9.84

= 25 + 9.84 = 34.84 MPa

5. Jenis Semen → Gresik Type 1

6. Jenis agregat halus dan kasar

Jenis agregat halus yang dipergunakan adalah batu tak dipecahkan (alami) Jenis agregat kasar yang dipergunakan adalah batu tak dipecahkan (alami) 7. Faktor air semen hitung

Gunakan Tabel 2 (terlampir) untuk menentukan harga kekuatan beton dasar yang diharapkan dapat dicapai, dengan semen Gresik Type 1 dan agregat kasar batu non alami dengan bentuk kubus. Dari Tabel 2 didapat harga pada beton umur 28 hari dan FAS 0,6 , kekuatan tekan 40 N/mm. Kemudian lihat Grafik 2 (terlampir), ikutilah garis mendatar di titik 40 hingga memotong kurva 28 hari, kemudian di titik perpotongan tarik garis tegak ke bawah hingga diperoleh nilai FAS 0,5. Sehingga diperoleh nilai FAS 0,543

8. Faktor air semen maksimum

Faktor air semen maksimum ditentukan sebesar 0,6.

( Asumsi beton di luar ruangan bangunan dan terlindung dari hujan dan terik matahari langsung )

9. Slump

Tinggi slump ditentukan antara 60 – 180 mm

10. Ukuran agregat maksimum

Berdasarkan hasil percobaan yang didapat dari pemeriksaan sieve analysis butiran ukuran agregat kasar maksimumnya adalah 25,40 mm.

11. Kadar Air Bebas

Untuk menentukan nilai kadar air bebas, periksa tabel 3. Untuk ukuran besar butir agregat maksimum 25.40 mm dengan jenis agregat batu alami dan slump 60 – 180 mm,

Diperoleh kadar air bebas : 175 12. Kadar Semen

Kadar Semen = 14. Susunan butir agregat halus

Susunan butir agregat halus termasuk dalam Zone 3 (berdasarkan tabel) 15. Persen agregat halus

Untuk mengetahui persen agregat halus gunakan Grafik 12 (terlampir), dengan ukuran butir agregat maksimum 25.40 mm, slump 60 – 180 FAS 0,543 dan termasuk dalam Zone 3

P =

P1 = batas bawah zone P2 = batas atas zone P = Persen agregat 16. Berat Jenis Agregat Gabungan

y = % agregat kasar

A= berat jenis agregat halus B= berat jenis agregat kasar 17. Berat Jenis Beton

Didapat berdasarkan berat jenis agregat gabungan = 2,38 dan kadar air bebas = 175 kg dengan menggunakan grafik 13. Tentukan BJ agregat gabungan (2,38), kemudian tarik garis sejajar dengan garis grafik, tentukan posisi kadar air bebas (175) dan tarik garis vertical ke atas hingga memotong garis BJ agregat gabungan. Tarik garis horizontal hingga didapatkan berat jenis beton 2230 kg/m3

18. Kadar Agregat Gabungan

Kadar agregat gabungan = berat jenis beton – kadar semen – kadar air bebas

= 2230 – 322 – 175 = 1733 kg/m 3 . 19. Kadar Agregat Halus

Kadar agregat halus = persen agregat halus ¿ kadar agregat gabungan

= 30 % ¿ 1733

= 520 kg/m 3 .

20. Kadar Agregat Kasar

Kadar agregat kasar = kadar agregat gabungan – kadar agregat halus = 1733 – 520

= 1213 kg/m 3 .

Tabel Rancangan Campuran Beton (Mix Design)

No Uraian Keterangan

1 Kuat tekan beton yang direncanakan pada umur 28 hari dengan bagian tak memenuhi syarat 5 %

25 MPa

2 Deviasi Standar 6 MPa

3 Kekuatan rata – rata yang ditargetkan 34.84 MPa

5 Jenis agregat halus Pasir

6 Jenis agregat kasar Kerikil

7 Faktor air semen hitung 0,543

8 Faktor air semen maksimum 0,6

9 Slump 60 – 180 mm

10 Ukuran agregat maksimum 25,40 mm

11 Kadar air bebas 175

12 Kadar semen 322 kg/m3

13 Kadar semen minimum 275 kg/m3

14 Susunan butir agregat halus Zone 3

15 Persen agregat halus 30 %

16 Berat jenis agregat gabungan 2,38 %

17 Berat jenis beton 2230 kg/m 3

18 Kadar agregat gabungan 1733 kg/m 3

20 Kadar agregat halus 520 kg/m 3

21 Kadar agregat kasar 1213 kg/m 3

Kondisi SSD

Mengubah dari berat ke volume

Volume semen = berat semen = 322 = 283,45 ltr ≈ 284 ltr Berat isi semen 1,136

Volume pasir = berat pasir = 520 = 434,782 ltr ≈ 435 ltr

Berat isi pasir 1,196

Volume kerikil = berat kerikil = 1213 = 893,883 ltr ≈ 894 ltr Berat isi kerikil 1,357

Kondisi di lapangan

Pasir →

Kadarair

(

%

)=

12.94%

¿

}

¿¿¿

kelebihan air 6.783 %Kerikil →

Kadarair

(

%

)=

2.697%

¿

}

¿¿¿

kelebihan air 1.197 %Kondisi lapangan

Air = 175 – (6.783 % x 520 – 1.197% . 1213) = 126 kg

Pasir = 520 + (6.783 % . 520) = 555 kg

Kerikil = 1213 + (1.197 % . 1213) = 1227 kg

Semen = 322 kg

= 2230 kg Kondisi Lapangan

Campuran Berat Air ( kg ) Semen ( kg ) Pasir ( kg ) Kerikil ( kg )

Per m 3 beton 126 322 555 1227

Perbandingan berat

Semen : pasir : kerikil 1 : 1.72 : 3,81

Campuran Volume Air ( kg ) Semen ( kg ) Pasir ( kg ) Kerikil ( kg )

Perbandingan Volume

Semen : pasir : kerikil 1 : 1,63 : 3,18

Catatan :

Konversi dari satuan berat ke volume :

Semen = berat semen = 322 = 283,45 ltr ≈ 284 ltr berat isi semen 1,136

Pasir = berat pasir = 555 = 464,05 ltr ≈ 464 ltr. berat isi pasir 1,196

Kerikil = berat kerikil = 1227 = 904,2 ltr ≈ 904 ltr. berat isi kerikil 1,357

BAB V

PENCETAKAN BETON

5.1 Proses Pengadukan Campuran Beton

Pada percobaan ini diuraikan cara-cara mencampur bahan-bahan dasar pembuatan campuran beton dengan mesin pengaduk. Semen, pasir, dan kerikil yang beratnya diukur secara teliti. Berat dan volume air dapat diukur dengan menggunakan gelas ukur. Formulir data yang memuat jumlah bahan yang akan dicampur harus ditetapkan terlebih dahulu (lihat cara perhitungan rancangan campuran beton).

Tanggal : 4 April 2014

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk memperoleh campuran beton yang telah direncanakan yang kemudian akan dicor pada cetakan kubus dan balok yang telah disediakan.

5.1.1 Cara kerja :

Cara Penimbangan

a. Sebelum ditimbang, agregat harus dalam keadaan jenuh-kering-permukaan. Timbang agregat dengan timbangan yang mempunyai ketelitian 0,1 kg. Aggregat diisikan kedalam sebuah bejana atau tempat lain yang

volumenya cukup untuk setengah atau semua agregat (pasir dan kerikil). Bejana ini kemudian ditimbang. Apabila aggregat tidak dalam keadaan jenuh-kering- peremukaan.

Maka :

1. Jika agregat dalam keadaan basah,maka berat agregat yang akan ditimbang harus dikurangi dengan berat air kelebihan yang terkandung dalam agregat.

2. Jika dalam keadaan kering, maka berat agregat yang ditimbang harus ditambah dengan berat air kekurangannya akan diserap untuk dijadikan agregat jenuh-kering-permukaan.

3. Jumlah air yang dipakai harus disesuaikan dengan perhitungan pada butir (1) dan (2) diatas.

b. Timbang semen dengan timbangan yang ketelitiannya sampai 0,005 kg.

Cara Pengadukan

a. Masukkan agregat (pasir dan kerikil) ke dalam mesin aduk dan masukkan pula semen diatas agregat tersebut.

b. Sambil mesin aduk diputar, masukkan air sebanyak sekitar 0,80 kali yang direncanakan.

c. (1) Bila nilai slump yang ditetapkan dan nilai faktor air semen (f.a.s) boleh dirubah, maka selanjutnya masukkan air sedikit demi sedikit sampai adukan mencapai kekentalan yang diinginkan.

(2) Bila nilai slump dan nilai faktor air semen keduanya ditetapkan (tidak boleh dirubah), maka selanjutrnya seluruh sisa air (yaitu 0,20 kali yang direncanakan) dimasukkan kedalam mesin aduk. Apabila ternyata nilai slump kurang dari yang ditetapkan maka dilanjutkan dengan membuat pasta tambahan dengan langkah berikut :

(a) Campurkan semen dan air (dengan nilai faktor air semen yang sudah ditetapkan) diluar mesin pengaduk secukupnya sampai rata. (b) Kemudian masukkan campuran tersebut kedalam mesin pengaduk

d. Waktu pengadukan sebaiknya tidak kurang dari tiga menit.

e. Adukan beton segar kemudian dikeluarkan dari mesin pengaduk dan ditampung dalam bejana yang cukup besar. Bejana tersebut harus sedemikian sehingga tidak menimbulkan pemisahan kerikil bila adukan nantinya dituangkan kedalam cetakan.

f. Bila hasil adukan ini akan digunakan untuk pengujian beton, maka pengujian harus segera dilakukan setelah selesai pengadukan.

Cara Pencetakan 1) Cetakan Kubus

Cetakan silinder berukuran (150x150x150) mm, terbuat dari besi baja. Silinder tersebut terdiri atas dan bagian dasar yang dapat dilekatkan maupun dilepas dengan sekerup. Perhatian harus diberikan dengan sungguh-sungguh agar pada waktu pencetakan tidak terjadi pengeluaran air dari tempat sambungan tersebut. Sebelum dipakai, bagian dalam cetakan diberi minyak atau Vaseline atau oli agar beton yang dicetak tidak melekat pada cetakan (memudahkan pada saat melepas cetakan).

- Pemadatan dengan tangan

a. Pengisian adukan beton dilakukan dalam tiga lapis yang tiap lapisnya kira-kira bervolume sama.

b. Pengisian dengan cetok dilakukan kebagian tepi kubus agar diperoleh beton yang simetris menurut sumbunya (keruntuhan timbunan beton dari tepi ke tengah).

c. Tiap lapis ditumbuk-tumbuk dengan batang baja yang berdiameter 16 mm dan panjang 60 cm sebanyak 25 kali. Penumbukan dilakukan merata kesemua permukaan lapisan dengan kedalaman sampai sedikit masuk kelapis sebelumya. Khusus untuk lapisan pertama, penumbukan jangan sampai mengenai dasar cetakan.

d. Setelah lapis ketiga selesai ditumbuk, penuhi bagian atas cetakan dengan adukan beton kemudian ratakan dengan tongkat perata hingga permukaan atas adukan beton rata dengan bagian atas cetakan.

e. Pindahkan cetakan yang sudah terisi beton keruangan yang lembab.

2) Cetakan Balok

Cetakan balok dengan ukuran (150 x 150 x 600) mm, terbuat dari besi baja. Balok terdiri dari tiga bagian persegi panjang dengan bagian-bagian yang dapat dilepas ataupun dilekatkan dengan baut. Sebelum dipakai, bagian dalam cetakan diberi minyak atau Vaseline atau oli agar beton yang dicetak tidak melekat pada cetakan (memudahkan pada saat melepas cetakan).

- Pemadatan dengan tangan

a. Pengisian adukan beton dilakukan dalam tiga lapis yang tiap lapisnya kira-kira bervolume sama.

b. Pengisian dengan cetok dilakukan kebagian tepi balok agar diperoleh beton yang simetris menurut sumbunya (keruntuhan timbunan beton dari tepi ke tengah).

c. Tiap lapis ditumbuk-tumbuk dengan batang baja yang berdiameter 16 mm dan panjang 60 cm sebanyak 25 kali. Penumbukan dilakukan merata kesemua permukaan lapisan dengan kedalaman sampai sedikit masuk kelapis sebelumya. Khusus untuk lapisan pertama, penumbukan jangan sampai mengenai dasar cetakan.

d. Setelah lapis ketiga selesai ditumbuk, penuhi bagian atas cetakan dengan adukan beton kemudian ratakan dengan tongkat perata hingga permukaan atas adukan beton rata dengan bagian atas cetakan.

5.1.2 Percobaan Pembuatan Beton

Dalam percobaan ini digunakan dua jenis bentuk benda uji, yaitu kubus dan balok, dimana jumlah benda uji berbentuk kubus adalah 10 buah dan benda uji berbentuk balok berjumlah 1 buah. Cetakan kubus ini berukuran (p x l x t) 15 cm x 15 cm x 15 cm. Sedangkan cetakan balok mempunyai ukuran panjang (p) 60cm, lebar (l) 15cm dan tinggi (t) 15 cm. Pembuatan beton uji dilakukan dalam satu kali pencampuran.

Perhitungan proporsi untuk pencampuran sebagai berikut : Volume 10 kubus = 10 (15x15x15) cm

= 33750 cm3 = 0,03375 m3

Volume 1 balok = 1 (15x15x60) cm = 13500 cm3 = 0,0135 m3

Volume 10 kubus + 1 balok = 0,03375 m3 + 0,0135 m3 = 0,04725 m3

Estimasi kehilangan 20%

Jadi keperluan campuran menjadi = 0.04725 + (20% x 0.04725 ) = 0.0567 m3

Campuran berat kondisi lapangan

Air =125 x 0.0567 = 7,087 kg

Semen = 322 x 0.0567 = 18,257 kg Pasir = 555 x 0.0567 = 31,469 kg Kerikil = 1227 x 0.0567 = 69,571 kg Jumlah berat campuran = 126,384 kg

Volume beton yang dihasilkan

Berat campuran = 126,384 = 0.0567 m3 BJ beton 2230

5.2 Pengujian Nilai Slump Adukan Beton Tanggal : 4 April 2014

10 cm

Tempat : Laboratorium Beton Teknik Sipil UNUD

Tujuan : Untuk memperoleh nilai slump dari campuran beton yang telah diaduk.

Pengujian slump (Slump Test) merupakan pengujian yang dilakukan untuk menentukan mobilitas (kemudahan beton dapat mengalir ke dalam cetakan disekitar baja dan dituangkan kembali) dan stabilitas beton (kemampuan beton untuk tetap sebagai massa yang homogen dan stabil selama dikerjakan dan digetarkan tanpa terjadi pemisahan butiran dari bahan-bahan utamanya) dengan workabilitas menengah atau tinggi.

Di dalam melakukan suatu percobaan pembuatan beton, kecelakaan/kesalahan bisa saja terjadi baik kesalahan dalam perhitungan maupun akibat peralatan yang digunakan. Untuk mengetahui apakah pada percobaan ini terjadi kecelakaan/kesalahan pada adukan beton yang yang dihasilkan maka perlu dilakukan pengujian terhadap nilai slump dari hasil adukan beton tersebut, dimana nilai slump itu sendiri merupakan selisih perbedaan penurunan beton sebelum dan sesudah corong kerucut terpancung slump tes diangkat.

5.2.1 Bahan-bahan yang digunakan :

- Campuran beton segar yang siap untuk dicetak. 5.2.2 Alat-alat yang digunakan :

1. Cetakan berupa corong kerucut terpancung dengan diameter dasar 20 cm, diameter atas 10 cm dan tinggi 30 cm, dengan bagian atas dan bagian bawah cetakan terbuka.

2. Tongkat pemadat yang terbuat dari baja tahan karat, dengan diameter 15 mm, panjang 60 cm, ujung bulat.

3. Pelat logam dengan permukaan yang kokoh, rata dan kedap air. 4. Sendok spesi/cetok.

5. Penggaris/mistar

Kerucut Terpancung

Laporan Praktikum Teknologi Bahan

5.2.3 Cara Kerja :

1. Basahi kerucut terpancung dan pelat dengan kain basah agar tidak menyerap kandungan air pada beton.

2. Letakkan kerucut terpancung di atas pelat.

3. Kerucut terpancung diisi dalam 3 lapis. Setiap lapis beton segar dirojok dengan tongkat pemadat sebanyak 25 kali. Perojokan harus merata selebar permukaan lapisan dan tidak boleh sampai masuk kedalam lapisan beton sebelumnya.

4. Setelah pemadatan terakhir, permukaan bagian atas diratakan dengan tongkat pemadat sehingga rata dengan sisi atas cetakan.

5. Setelah itu didiamkan selama 1 menit.

6. Kemudian kerucut diangkat perlahan-lahan tegak lurus ke atas agar bagian bawah cetakan tidak menyentuh campuran beton.

7. Pengukuran nilai slump dilakukan dengan meletakkan kerucut disamping beton segar dan meletakkan penggaris/batang baja di atasnya mendatar sampai di atas beton segar.

8. Benda uji beton segar yang terlalu cair akan tampak bentuk kerucutnya hilang sama sekali, meluncur dan dengan demikian nilai slump tidak dapat diukur (hasil pengukuran tidak benar), sehingga benda uji harus diulang. Beton yang mempunyai perbandingan campuran yang baik adalah apabila setelah pengangkatan menunjukkan penurunan bagian atas secara perlahan-lahan dan bentuk kerucutnya tidak hilang.

9. Percobaan dilakukan hanya 1 kali pada pengadukan tahap pertama karena komposisi campuran beton pada masing-masing tahap tidak terjadi penambahan air.

Gambar 5.1 Cetakan / Corong Uji Slump

Keruc ut Terpancu ng

Pengga ris

Beton Segar

Nilai Slump Alat

Bantu

Beton yang memiliki perbandingan campuran yang baik mempunyai kelecakan yang baik akan penampakan penurunan bagian atas secara perlahan-lahan dan bentuk kerucutnya tidak hilang, seperti tampak pada gambar dibawah ini.

Diperoleh hasil :

- Campuran dengan slump 7 cm = 70 mm

Hal ini sesuai dengan data perencanaan, yaitu nilai slump 60- 180 mm.

Gambar 5.3. Hasil pengujian slump

5.3 Perawatan Beton

Beton yang sudah padat setelah didiamkan selama 24 jam, kemudian dikeluarkan dari cetakan dan selanjutnya diletakkan di tempat yang lembab

(laboratorium) dengan alas karung goni yang telah direndam. Beton juga diselimuti dengan karung goni yang sudah direndam dengan air agar tetap lembab. Setiap 2 hari sekali karung goni tersebut disiram auntuk menjaga beton tetap lembam dengan tujuan agar beton tidak mengalami pengertingan terlalu cepat karena akan mengurangi kekuatan. Setelah beton berusia 28 hari baru dilakukan pengujian kuat tekan dan pengujian kuat lentur beton.

BAB VI

6.1 Pengujian Kuat Tekan Beton

1. Setelah benda uji berumur 28 hari, maka benda uji ditimbang beratnya dan dites kuat tekannya. Benda uji diletakkan pada tempat yang telah tersedia pada mesin tekan.

2. Didapat berat dan daya tahan untuk masing-masing benda uji yang telah dicantumkan pada tabel berikut :

Tabel 6.1 Pengujian gaya tekan beton Benda

Uji

Berat Beton

(gram) Beban yang diberikan (kN)

1 7630 720

6.2 Perhitungan kuat tekan beton

1. Luas permukaan tekan kubus (A)

A = panjang x lebar = 0,15 m x 0,15 m = 0,0225 m2

2. Kuat tekan beton didapatkan dengan rumus :

σ = P / A

dengan : σ = kuat tekan beton uji (Mpa) P = daya tahan beton uji (N) A = luas permukaan tekan (m2)

a) Kubus 1

Gaya yang diberikan P = 720 kN

Kuat tekan beton (f’c1) = P/A = 720/0.0225 = 32 Mpa

b) Kubus 2

Gaya yang diberikan P = 600 kN

Kuat tekan beton (f’c2) = P/A = 600/0.0225 = 26.67 Mpa

c) Kubus 3

Gaya yang diberikan P = 730 kN

Kuat tekan beton (f’c3) = P/A = 730/0.0225 = 32.44 Mpa

d) Kubus 4

Gaya yang diberikan P = 780 kN

Kuat tekan beton (f’c4) = P/A = 780/0.0225 = 34.67 Mpa

e) Kubus 5

Gaya yang diberikan P = 720 kN

Kuat tekan beton (f’c5) = P/A = 720/0.0225 = 32 Mpa

f) Kubus 6

Gaya yang diberikan P = 630 kN

Kuat tekan beton (f’c6) = P/A = 630/0.0225 = 28 Mpa

g) Kubus 7

Kuat tekan beton (f’c7) = P/A = 620/0.0225 = 27.56 Mpa

h) Kubus 8

Gaya yang diberikan P = 685 kN

Kuat tekan beton (f’c8) = P/A = 685/0.0225 = 30.44 Mpa

i) Kubus 9

Gaya yang diberikan P = 650 kN

Kuat tekan beton (f’c9) = P/A = 650/0.0225 = 28.89 Mpa

j) Kubus 10

Gaya yang diberikan P = 580 kN

Kuat tekan beton (f’c10) = P/A = 580/0.0225 = 25.78 Mpa

3. Perhitungan berat jenis benda uji Kubus

Volume kubus beton

V = panjang x lebar x tinggi

d) Kubus 4

Tabel 6.2 Hasil perhitungan kuat tekan dan berat jenis beton

Beton uji Kuat Tekan Beton (Mpa) Berat Jenis

e

Kuat tekan rata-rata untuk 10 kubus :

f’c r =

∑

f ' cin

Ket. :

f’c r = kuat tekan rata-rata 10 kubus ∑ f`ci = total kuat tekan 10 kubus n = total benda uji kubus

Tabel 6.3 Kuat Tekan Masing-Masing Benda Uji

II 28 600 0,0225 26.67 7.35 29.84 10.10

III 28 730 0,0225 32.44 7.465 29.84 6.76

IV 28 780 0,0225 34.67 7.76 29.84 23.25

V 28 720 0,0225 32 7.73 29.84 4.65

VI 28 630 0,0225 28 7.525 29.84 3.40

VII 28 620 0,0225 27.56 7.655 29.84 5.24

VIII 28 685 0,0225 30.44 7.403 29.84 0.36

IX 28 650 0,0225 28.89 7.715 29.84 0.91

X 28 580 0,0225 25.78 7.59 29.84 16.54

75.86

∑

i N

(

fc

−

fcr

)

26.3 Perhitungan kuat tekan rata-rata beton uji kubus

6.3.1 Menghitung standar deviasi

Sd =

√

n❑−1 =√

75.869 = 2,90 MpaDimana : fc = kuat tekan masing-masing beton uji kubus fcr = kuat tekan rata-rata beton uji kubus

6.3.2 Menghitung kuat tekan beton uji kubus rata-rata

fcr’ = fc’ + k .Sd

fc’ = fcr’ – k .Sd

Dimana : fcr’ = kuat tekan rata-rata kubus

fc’ = kuat tekan karakteristik dispesifikasi k = 1,64

Sd = Standar deviasi fc = fcr’ – k.Sd

= 29.84 – (1,64 x 2,90) = 29,84 – 4,756

= 25,084 Mpa 6.3.3 Pembahasan

Dari hasil perhitungan diperoleh :

Kuat tekan untuk 10 kubus 25,084 Mpa dengan standar deviasi 2,90 Mpa. Hasil perancangan ini mendekati kuat tekan beton yang direncanakan yaitu 25 Mpa dengan selisih 0,084 Mpa. Nilai kuat tekan memenuhi kuat tekan yang direncanakan, maka campuran ini layak digunakan.

Gambar 6.1 Pengujian benda uji kubus

6.4 Pengujian Kuat Lentur Beton

Pengujian kuat lentur beton dilaksanakan pada tanggal 2 Mei 2014, setelah beton berumur 28 hari yang bertempat di Laboratorium Beton, Jurusan Teknik Sipil, Universitas Udayana.

6.4.1 Tujuan

Untuk menentukan proporsi bahan campuran beton sehingga dapat dibuat beton dengan mutu yang baik.

6.4.2 Bahan yang digunakan

- Balok beton berukuran (15 x 15 x 60) cm3

6.4.3 Alat-alat yang digunakan - Timbangan

6.4.4 Cara kerja

1. Ambil benda uji beton berbentuk balok yang telah berumur 28 hari dan telah dikeringkan, kemudian timbang beratnya.

2. Ukur panjang balok beton yang telah dikeringkan kemudian ukurlah kembali balok untuk mendapatkan bagian tengah dari panjang beton sebagai as. Ukurlah sepanjang 22,5 cm masing-masing dari as balok ke bagian kanan dan kiri as.

3. Letakkan balok beton pada mesin tekan secara memanjang diantara dua perletakan dengan diberi tekanan di tengah-tengah bentang. Usahakan agar beton terletak dengan jarak dan kedudukan yang tepat pada mesin tekan.

4. Jalankan mesin tekan dan lakukan penekanan sampai benda uji retak/hancur kemudian catat beban maksimum yang terjadi selama pemeriksaan benda uji.

6.4.5 Hasil Pengujian Kuat Lentur Beton

Pada pengujian kuat lentur dari balok yang telah dilaksanakan di Laboratorium Teknologi Bahan, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Udayana diperoleh data-data sebagi berikut:

1. Volume balok (V) = (15 x 15 x 60) cm = 13500cm3

= 0,0135 m3 2. Berat Balok (W) = 31,5 kg

= ( 31,5 x 10 ) N = 315 N

3. Daya Tekan Balok (P) = 32 kN

Dari data – data di atas, maka dapat dihitung nilai berat jenis beton (γ) dan nilai tegangan lentur maksimum balok sebagai berikut:

a. Perhitungan Berat Jenis Balok Beton (γ)

Rumus :

γ

=

W

V

γ

balok=

315

0

,

0135

=

23333

,

33

m

N

3b. Perhitungan Tegangan Lentur Maksimum Balok Beton

Berdasarkan hasil perhitungan kuat lentur beton, diperoleh data sebagai berikut:

P = 32 kN

= 32000 N =

32000kg.m s2

10m s2

= 3200 kg = 3,2 ton

P1 = P2 =

1

2

P

=

3,2

2

=

1,6

tonReaksi perletakan: MB = 0

32 KN

16 KN 16 KN

(Av x 0,45) – (P1 x 0,15) – (P2 x 0,3) = 0 (Av x 0,45) – (1,6x 0,3) – (1,6x 0,15) = 0

(Av x 0,45) – 0,48 – 0,24 = 0

Av =

0

,

72

0

,

45

=

1,6

ton

Berdasarkan gambar di atas dapat dilihat bahwa perletakan dan beban masing – masing simetris, sehingga diperoleh nilai : Av = Bv = 1,6 ton. Perhitungan Bidang Momen

Batang C – A ( 0 ¿ X ¿ 0,075)

Batang A – D ( 0,075 ¿ X ¿ 0,225 )

Mx = Av x ( X – 0,075 ) = 1,6 x (X – 0,075 ) X→0,075; M = 0 X→0,225; M =0,24 tm

Batang D –E ( 0,225 ¿ X ¿ 0,375 )

Mx = Av x ( X – 0,075 ) – P1 x ( X – 0,225 ) = 1,6 x ( X – 0,075 ) – 1,6 x ( X – 0,225 ) X → 0,225; M = 0,24 tm

X → 0,375; M = 0,24 tm

Berdasarkan gambar perletakan di atas, beban dan perletakan simetris maka perhitungan bidang momen untuk batang bagian A –D sama dengan perhitungan bidang momen untuk bagian E – F. Berikut ini gambar bidang momen yang telah diperoleh dari hasil perhitungan di atas, yaitu:

C A D E B F

Momen maksimum di D (MD) dan E (ME) = 0,24 tm = 240 kg m = 2400 Nm = 2400000 N mm

Momen inersia =

1

12

×bh

3=

1

12

×

15

×

15

3= 4218,75 cm4 = 42.187.500 mm4

Momen penahan (W) =

1

6

×

15

×

15

2=

562

,

5

cm3 = 562500 mm3=

2400000 562500

= 4,267 N/mm2 = 4,267 MPa 5.6.5 Pembahasan :

Kekuatan lentur beton pada percobaan ini diperoleh 4,267 Mpa.

Gambar 6.2 Pengujian benda uji balok

6.5 Hubungan antara kuat tekan dengan kuat lentur beton

Dari hasil yang didapat yaitu kuat tekan beton = 25,084 Mpa dan kuat lentur beton = 4,267 Mpa.

Kuat tekan lentur = 4,267/25,084 x 100% = 17,01 %

BAB VII

PENGUJIAN KUAT TARIK BESI

7.1 Tujuan

Untuk mengetahui batas gaya tarik yang dapat diterima oleh besi 7.2 Bahan yang digunakan

Besi dengan diameter 13mm, panjang 60 cm 7.3 Cara Kerja

- Menyiapkan bahan yang digunakan yaitu besi diameter 13 mm diukur sepanjang 60 cm lalu dipotong dengan gergaji besi

- Letakkan besi pada alat uji dengan jarak yang dipegang dari ujung ke ujung yang lain sesuai dengan ketentuan

- Kencangkan pemegang besi tersebuat

- Hidupkan mesin, lalu berikan beban secara kontinyu hingga besi putus - Setelah besi putus hingga diperoleh data hasil pengujian lalu cetak

hasilnya 7.4 Hasil Pengujian

Beban yang menyebabkan baja leleh = 31647,3 N pada pertambahan panjang 10 mm. Gaya tarik maksimum = 44928,5 N pada perpanjangan 60 mm. Perpanjangan hingga putus = 46.18 %

7.5 Pembahasan

memiliki batas-batas gaya yang dapat diterima oleh besi tersebut, yaitu batas elastisitas hingga batas maksimum.

Gambar 7.1. Pengujian kuat tarik besi

BAB VIII

PENUTUP

8.1. RINGKASANDari hasil pengujian agregat halus dan agregat kasar didapat: 1. Kadar air yang terkandung

Pasir = 12,94% Kerikil = 2,697% 2. Kadar lumpur yang terkandung

Pasir = 4,032% Kerikil = 1,53%

3. Berat jenis SSD dan penyerapan

Agregat halus (pasir) = 2,427 gr/cm3 dengan penyerapan sebesar 6,157%.

Agregat kasar (kerikil) = 2,360 gr/cm3 dengan penyerapan sebesar 1,5%

4. Berat Isi

Dengan cara Sovelling Semen = 1,0730 gr/L Pasir = 1,1375 gr/L Kerikil = 1,3259 gr/L. Dengan cara Rodding

Semen = 1,1986 gr/L Pasir = 1,2546 gr/L Kerikil = 1,3887 gr/L.

Jadi berat isi rata-rata sample adalah : Semen = 1,1360 gr/L

Pasir = 1,1960 gr/L Kerikil = 1,3570 gr/L.

5. Dari grafik dapat disimpulkan bahwa pasir mendekati dalam grading zone 3. 6. Hasil analisis ayakan untuk kerikil diperoleh kerikil termasuk dalam zone 1

8.

Dari hasil percobaan sesuai dengan kebutuhan bahan didapat nilai slumpnya adalah 7 cm.

9. Kuat tekan rata-rata beton uji kubus yang didapat adalah 29,84 MPa, pada umur 28 hari dan kuat tekan karakteristiknya adalah 25,084 MPa .

10. Dari pengujian didapat berat jenis beton uji kubus rata-rata adalah 2021,25 kg / m3

11. Dari hasil perhitungannya besarnya kuat lentur balok adalah 4,267 MPa 12. Kuat tekan lentur beton yaitu 17,01 % dari kuat teken beton

13. Dari uji kuat tarik besi didapat batas gaya yang dapat diterima yaitu 33 N pada pertambahan panjang 10 mm, Gaya tarik maksimum = 45 N pada perpanjangan 60 mm, Perpanjangan hingga putus = 69.5 mm

8.2. KESIMPULAN

Dari pratikum yang dilakukan dapat kami simpulkan bahwa :

1. Hanya degan mengetahui teori saja belum cukup, harus diimbangi dengan praktek. Dengan praktek ini teori-teori yang didapat dari tatap muka dapat diterapkan dan dilaksanakan sesuai dengan prosedur

2. Dalam pembuatan beton selalu harus ada perencanaan terlebih dahulu baik itu menentukan kekuatan yang ingin dicapai dan kriteria bahan yang akan digunakan, dan pada pencampuran harus sesuai dengan prosedur sehingga didapat hasil yang sesuai dengan yang direncanakan.

3. Perancangan campuran beton dapat digunakan sebagai pedoman untuk pencampuran beton agar mendapatkan hasil yang sesuai dengan rencana

8.3. SARAN

62 Campuran Berat Air ( kg ) Semen ( kg ) Pasir ( kg ) Kerikil ( kg )

Per m 3 beton 175 322 520 1213

Perbandingan berat

Semen : pasir :

1. Dalam melakukan pemeriksaan bahan – bahan yang digunakan sebagai campuran beton, sebaiknya dilakukan pengulangan agar mendapatkan hasil yang lebih baik dan teliti.

2. Penambahan air harus diperhatikan, karena meskipun mendapatkan kemudahan dalam pengerjaan (workability) tetapi berpengaruh terhadap kuat tekan beton yang dihasilkan.

3. Terhadap pelaksanaan pengecoran beton di lapangan agar diperhatikan pemadatan beton secara baik dan sempurna.

4. Untuk memperoleh kualitas beton yang lebih baik hendaknya diperhatikan juga faktor perawatan. Penambahan fasilitas perendaman beton setelah dicetak juga sangat diperlukan.

5. Agar dilakukan pengawasan terhadap mutu material, terutama mengenai kebersihan, terhadap bahan-bahan organis dan kandungan lumpur serta sifat-sifat maupun jenisnya.

6. Kondisi pasir yang digunakan harus SSD (kering permukaan).

Petunjuk Praktikum Teknologi Bahan. Jurusan Teknik Sipil, Fakultas Teknik Universitas Udayana.2013

Kelompok 2, 2013, Laporan Teknologi Bahan, Program Studi Teknik Sipil, Fakultas Teknik Universitas Udayana.

Mulyono,Tri. 2004. Teknologi Beton. Yogyakarta : Andi.