LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

BAB I

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN I-A

KANDUNGAN LUMPUR AGREGAT HALUS

A. MAKSUD dan TUJUAN

1. Dapat menerangkan prosedur pelaksanaannya.

2. Dapat menentukan banyaknya kandungan butir lebih kecil dari 50 mikron (lumpur) yang terdapat dalam pasir.

B. ALAT dan BAHAN

1. Timbangan dengan ketelitian 1 gram. (Gambar 1a.3.) 2. Bejana gelas diameter 10 cm, tinggi 20 cm. (Gambar 1a.1.) 3. Pengaduk dari kayu.

4. Cawan. (Gambar 1a.2.) 5. Oven Pengering. 6. Pasir kering 2 jenis. 7. Air .

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 03-4141-1996

1. Menimbang pasir +200 gram dalam kondisi kering oven.

2. Memasukkan pasir +200 gram kedalam bejana gelas diameter 10 cm setinggi 20 cm.

3. Menuangkan air kedalam bejana gelas sampai pasir jenuh air dan air mencapai ketinggian +12 cm diatas permukaan pasir.

4. Mengaduk perlahan-lahan sampai keruh, mendiamkan selama +1 menit. 5. Membuang atau tuang air perlahan-lahan dari bejana sampai air tinggal

setengahnya (cara menuang harus sedemikian rupa sehingga pasir tidak ikut terbuang).

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 7. Mengaduk perlahan-lahan sampai keruh, mendiamkan selama +1 menit. 8. Membuang atau tuang air perlahan-lahan dari bejana sampai air tinggal

setengahnya.

9. Pencucian dilakukan berkali-kali sehingga air menjadi tetap jernih setelah diaduk.

10. Sisa contoh pasir yang telah dicuci, dipanaskan dalam oven sampai kering dan dingin, kemudian pasir ditimbang dengan teliti.

11. Selisih berat semula dengan berat setelah dicuci adalah bagian yang hilang (kandungan lumpur atau butiran <50 micron).

12. Percobaan dilakukan 2 kali, kemudian menghitung hasil rata-ratanya.

D. HASIL PERCOBAAN

Percobaan l Percobaan ll

Berat pasir mula-mula 200 gr Berat pasir mula-mula 200 gr Berat setelah dicuci 182 gr Berat setelah dicuci 181 gr Berat lumpur 18 gr Berat lumpur 19 gr

Tabel 1a.1 Hasil Percobaan Sistem Pencucian

Berat lumpur rata-rata = 18,5 gram

Prosentase berat lumpur rata-rata =18,5

200 = 9,25 %

Prosentase kandungan lumpur : 18

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Prosentase berat rata-rata kandungan lumpur : 9,25%

F. SYARAT dan KETENTUAN

Berdasarkan SNI S-04-1989-F

Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan terhadap berat kering), yang diartikan dengan lumpur adalah bagian-bagian yang dapat lolos melalui ayakan 0.060 mm. Apabila kadar lumpur melampaui 5% maka agregat harus dicuci.

Berdasarkan PBI 1971 N.I.-2 (pasal 3.3 agregat halus/pasir)

Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan terhadap berat kering), yang diartikan dengan lumpur adalah bagian-bagian yang dapat lolos melalui ayakan 0.063 mm. Apabila kadar lumpur melampaui 5% maka agregat harus dicuci.

G. KESIMPULAN

1. Pada percobaan kandungan lumpur dengan cara pencucian ini didapatkan 18 gram kandungan lumpur di percobaan I dan 19 gram kandungan lumpur pada percobaan II, sehingga memperoleh berat lumpur rata-rata 18,5 gram dengan prosentase rata-rata 9,25%.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 3. Dapt disimpulkan bahwa agregat halus yang diuji pada percobaan ini tidak

dapat digunakan sebagai campuran pembuatan beton dengan mutu yang baik.

H. SARAN

Kandungan lumpur agregat halus yang didapat pada percobaan ini adalah 9,5%, sehingga melebihi batas kandungan lumpur maksimal pada agregat halus yang ditentukan oleh SNI S-04-1989-F dan PBI 1971 N.I-2 yaitu sebesar 5%.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 1a.3. Timbangan dengan ketelitian 1 gram Gambar 1a.1. Bejana Gelas

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN I-B

ANALISA SARINGAN AGREGAT HALUS

A. MAKSUD dan TUJUAN

1. Dapat menerangkan prosedur pelaksanaannya. 2. Dapat membuat diagram butir pasir.

3. Dapat menentukan modulus kehalusan pasir.

B. ALAT dan BAHAN

1. Satu set saringan untuk agregat halus. (standard ASTM) (Gambar 1b.2.) 2. Oven pengering.

3. Stopwach. 4. Cawan dan sikat.

5. Timbangan dengan ketelitian 1 gram. (Gambar 1b.3.) 6. Mesin pengguncang saringan.

7. Agregat halus/pasir. (Gambar 1b.1.)

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI-1968-1990

1. Menyiapkan pasir kering sebanyak 1,2 kg.

2. Menimbang masing-masing saringan dalam keadaan kosong. 3. Menyusun saringan secara urut, diameter lobang terbesar diatas.

4. Menuangkan pasir kedalam saringan paling atas. Penyaringan dilakukan dengan menggoyangkan saringan selama 30 menit bila secara manual dan 10 menit bila menggunakan mesin goyang.

5. Mendiamkan kurang lebih selama 5 menit setelah proses penggoyangan selesai, maksudnya membiarkan kesempatan pada debu/pasir yang sangat halus mengendap.

6. Setelah didiamkan selama 5 menit, sisa pasir diatas masing-masing saringan ditimbang dengan ketelitian 1 gram.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 8. Melakukan 2 kali percobaan dengan kehilangan berat max. 1% dari berat

semula.

D. HASIL PERCOBAAN

Analisa Saringan untuk Agregat Halus

Diameter

(mm)

SISA DIATAS SARINGAN

Jumlah

Tabel 1b.1. Analisa Saringan Agregat Halus

Modulus Kehalusan Butir / Fineness Modulus (FM)

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

Sisa diatas

Saringan

Syarat PBI

1971 Hasil Percobaan KESIMPULAN

4 mm Minimal 2%

berat 1,65% Tidak memenuhi

1 mm Minimal 10%

berat 21,27% Memenuhi

0,25 mm Minimal 80-90%

berat 69,84% Tidak memenuhi

Tabel 1b.2. Syarat Analisa Saringan Agregat Halus

E. PEMBAHASAN

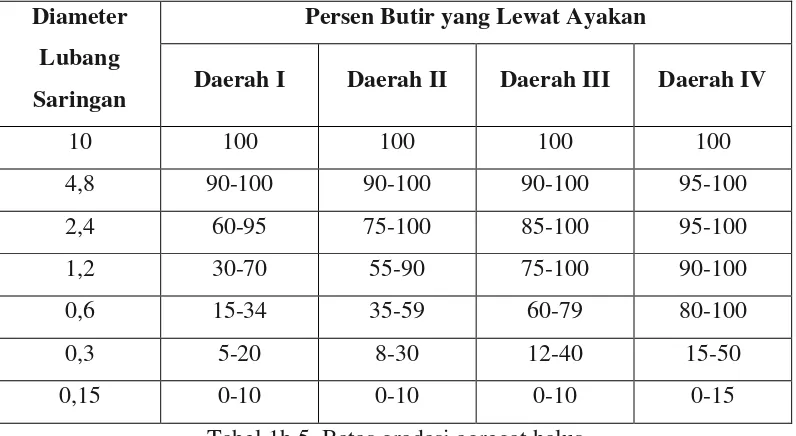

1. Dalam pengujian penyaringan agregat halus digunakan satu set saringan standard ASTM dengan urutan saringan sebagai berikut :

9,52 mm

2. Pada percobaan tersebut didapatkan hasil saringan dengan prosentase terbanyak sebesar 24,67% yaitu pada saringan 0,6 mm dan prosentase terbanyak kedua adalah pada saringan 0,25 mm sebesar 23,9%

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 100 yang diambil mulai dari saringan berdiameter 4,76 sampai dengan saringan berdiameter 0,15. Pada saringan yang berdiameter 0,074 tidak dimasukkan dalam perhitungan FM karena pasir yang lolos pada saringan berdiameter 0,074 adalah lumpur.

4. Pada pengujian analisa saringan ini didapatkan FM sebesar 2,3744.

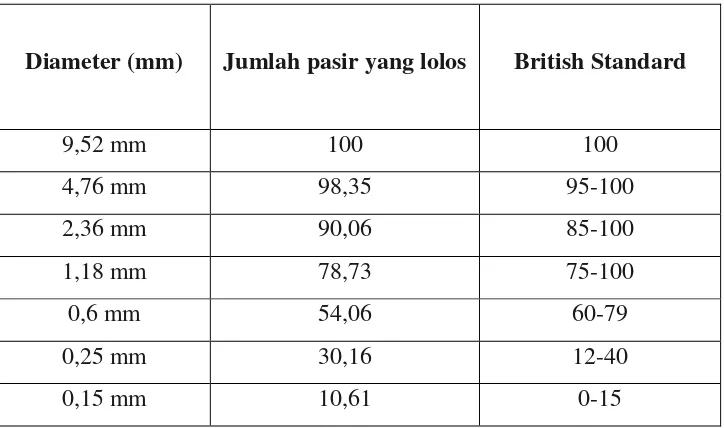

5. Pada percobaan analisa saringan agregat halus ini didapatkan data sebagai berikut :

Diameter (mm) Jumlah pasir yang lolos British Standard

9,52 mm 100 100

Tabel 1b.3. Agregat Halus Lolos Sesuai British Standard

6. Prosentase kehilangan berat :

Berat mula-mula = 1200 gram Berat setelah disaring = 1184 gram Kehilangan berat = 16 gram

Prosentase kehilangan berat = 100% 1200

16 x

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

F. SYARAT dan KETENTUAN

Menurut PBI 1971 N.1-2 (pasal 3.3 Agregat halus/pasir) menyebutkan bahwa:

1. Pasir halus terdiri dari butiran ayakan yang beraneka ragam besarnya dan apabila diayak dengan susunan ayakan yang ditentukan dalam pasal 3.5 ayat (1), harus memenuhi syarat-sarat sebagai berikut :

a. Sisa di atas ayakan diameter 4 mm, minimal 2 % berat. b. Sisa di atas ayakan diameter 1 mm, minimal 10 % berat.

c. Sisa di atas ayakan diameter 0,25 mm, harus berkisar antara 80% sampai 95% berat.

2. Kehilangan berat maksimal 1 %.

Jenis Pasir Modulus Kehalusan Sisa pada Saringan

0,063 mm

Tabel 1b.4. Derajat Kehalusan Agregat Halus

3. Pasir halus terdiri dari butiran yang tajam dan keras serta sifatnya kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca, seperti terik matahari, kelembaban, hujan dan perubahan suhu udara.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Menurut peraturan British Standard kekerasan pasir dapat dibagi menjadi empat kelompok menurut gradasinya, seperti tampak pada tabel berikut :

Diameter

Lubang

Saringan

Persen Butir yang Lewat Ayakan

Daerah I Daerah II Daerah III Daerah IV

Tabel 1b.5. Batas gradasi agregat halus

Keterangan :

Daerah I : pasir kasar Daerah III : pasir agak halus Daerah II : pasir agak kasar Daerah IV : pasir halus

Menurut SNI S-04-1989-F N.6

Agregat halus harus mempunyai variasi besar butir (gradasi) yang baik, sehingga rongganya sedikit dan mempunyai modulus kehalusan antara 1,5-3,8.

G. KESIMPULAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 2. Agregat halus ini memenuhi persyaratan PBI 1971 pada saringan 1 mm

namun tidak memenuhi persyaratan PBI 1971 pada saringan 4 mm dan 0,25 mm.

3. Kadar lumpur agregat halus yang didapat pada percobaan analisa saringan ini adalah 3,35%, sehingga memenuhi persyaratan yang ditentukan oleh PBI 1971 N.I-2, yaitu mengandung lumpur kurang dari 5% (Tabel 1b.1.). 4. Pada percobaan ini, agregat halus yang disaring melebihi batas gradasi

ideal yang telah ditentukan pada saringan 0,25 mm dan 0,15 mm sebesar 30,16 (ideal = 30) dan 10,61 (ideal = 10). (Grafik 1b.1.)

5. Pada tabel 1b.5 menunjukkan bahwa pasir pada percobaan ini termasuk Pasir agak halus dan pasir halus sesuai persyaratan British Standard. 6. Prosentase kehilangan berat pasir ini melebihi 1%.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Gambar 1b.1. Satu Set Saringan Agregat Halus

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN I-C

BERAT JENIS dan PENYERAPAN AIR AGREGAT HALUS

A. MAKSUD dan TUJUAN

1. Dapat menerangkan prosedur pelaksanaan.

2. Dapat menentukan berat jenis dan prosentase berat air yang dapat diserap agregat halus, dihitung terhadap berat kering.

B. ALAT dan BAHAN

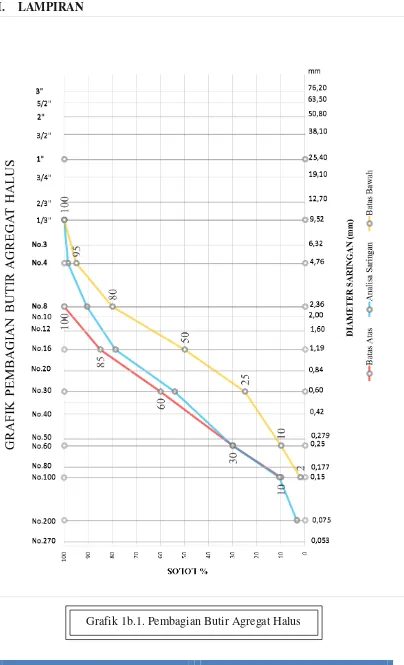

1. Timbangan dengan ketelitian 1 gram. 2. Kerucut terpancung. (Gambar 1c.1.) 3. Picnometer gelas.

4. Penumbuk. 5. Saringan no. 4 6. Termometer.

7. Oven pengering. (Gambar 1c.2.) 8. Pengering cawan.

9. Agregat halus kering (setelah dioven). 10. Air bersih.

C. PROSEDUR PELAKSANAAN

Berdasarkan : SNI-1970-2008

1. PENENTUAN SSD AGREGAT HALUS

1. Membuat campuran (benda uji) antara agregat halus, menambahkan air bersih secukupnya, kemudian memasukkan benda uji tersebut kedalam kerucut dalam 3 (tiga) lapisan, yang masing-masing lapisan ditumbuk 8x ditambah 1x penumbukan untuk bagian atasnya.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 3. Memeriksa bentuk agregat hasil pencetakan setelah kerucut terpancung

diangkat. Bentuk agregat umumnya ada 3 yang masing-masing menyatakan air dari agregat tersebut, yaitu :

Kering SSD Basah

Gambar 1c.1. Ragam Kondisi Keadaan Agregat Halus

4. Jika agregat dalam keadaan kering maka perlu ditambah air dan jika keadaan agregat basah maka agregat perlu dikeringkan di udara atau ditambah agregat halus yang kering.

2. PENENTUAN BERAT JENIS dan PENYERAPAN AGREGAT HALUS

1. Menimbang agregat dalam keadaan SSD sebesar 500 gram (A) dan memasukkan kedalam picnometer/gelas ukur.

2. Memasukkan air bersih mencapai 90% isi picnometer, memutar sambil diguncang sampai tidak terlihat gelembung udara didalamnya.

3. Menambahkan air sampai pada tanda batas (terserah, sesuaikan dengan volume picnometer/gelas ukur).

4. Menimbang picnometer berisi benda uji (B1).

5. Mengeluarkan benda uji lalu keringkan dalam oven dengan suhu 110 + 5o C sampai berat tetap lalu timbang beratnya (B

2).

6. Mengisi kembali picnometer dengan air sampai tanda batas lalu menimbang beratnya.

7. Menghitung volume benda uji V = B1– B2.

8. Berat jenis agregat halus BJ = A/V, dan penyerapan agregat halus = A-B2.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

D. HASIL PERCOBAAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Sehingga diperoleh :

Volume benda uji (V) = 508– (798-500)

Berat contoh Rata-rata (A) = 500 gram Berat air Rata-rata (B) = 497 gram Berat dalam air Rata-rata (C) = 805 gram Sehingga diperoleh :

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

F. SYARAT dan KETENTUAN

SNI : 03-6819-2002

1. Agregat halus adalah agregat yang lolos saringan nomor 4 (4,75 mm) minimum 80%. Berat jenis semu, pengujiannya dilakukan sesuai dengan SNI 03-1970-1990 dengan hasil minimum 2,5.

2. Penyerapan agregat halus terhadap air, pengujiannya dilakukan sesuai dengan SNI 03- 1970-1990 dengan maksimum 3%.

Berdasarkan buku teknologi beton Paul Nugraha dan Atoni, syarat berat jenis agregat halus adalah 2400-2900 kg/m3 atau sama dengan 2,4-2,9 g/cm3. Maka, data hasil percobaan yang telah dilakukan memenuhi syarat dan baik untuk dipakai sebagai bahan bangunan serta campuran beton.

G. KESIMPULAN

1. Pada percobaan penentuan berat jenis tersebut diperoleh berat jenis agregat halus asli rata sebesar 2,380. Dan berat jenis agregat halus SSD rata-rata sebesar 2,604. Sehingga dapat disimpulkan berat jenis rata-rata-rata-rata terbesar adalah berat jenis agregat halus SSD rata-rata sebesar 2,604. 2. Dari percobaan yang telah dilakukan, diperoleh hasil percobaan berat jenis

agregat halus asli tidak memenuhi syarat berat jenis agregat halus dalam SNI 03-6819-2002 yaitu minimum 2,5 sehingga kurang baik jika digunakan untuk bahan pembuatan beton.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

l. LAMPIRAN

Gambar 1c.2. Oven Pengering

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN I-D

KADAR AIR dan BERAT ISI AGREGAT HALUS

A. MAKSUD dan TUJUAN

1. Dapat menerangkan prosedur pelaksanaan.

2. Dapat menentukan prosentase air yang dikandung agregat halus.

3. Menentukan berat isi agregat halus, yaitu pasir sebagai bahan percobaan meliputi pasir asli dan SSD, dalam keadaan padat dan gembur.

B. ALAT dan BAHAN

1. Timbangan dengan ketelitian 1 gram kapasitas 20 kg. 2. Oven pengering. (Gambar 1d.3.)

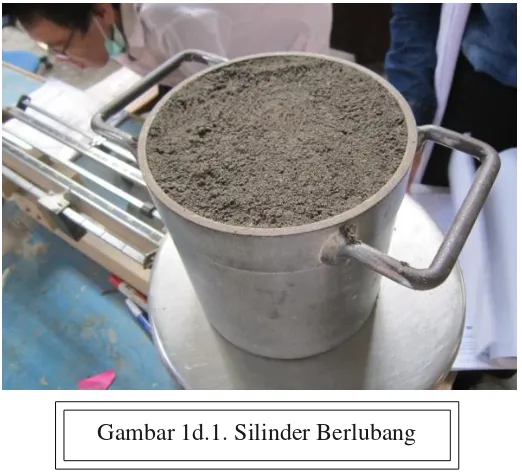

3. Silinder berlubang. (Gambar 1d.1.)

4. Batang besi diameter 16 mm dan panjang 60 cm. 5. Cawan.

6. Agregat halus (untuk pengujian berat isi). 7. Agregat halus (untuk pengujian kadar air).

- 500 gram asli (Gambar 1d.2.) - 500 gram SSD

C. PROSEDUR PELAKSANAAN

Berdasarkan SNI 03-4804-1998

1. Cara kerja pengujian kadar air untuk agregat halus asli dan SSD a. Menimbang berat cawan (W1).

e. Menimbang berat cawan dan benda uji yang telah dikeringkan (W4).

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 g. Menghitung kadar air agregat halus (W3 - W5 ).

2. Cara kerja pengujian berat isi agregat halus asli dan SSD

a. Memasukkan agregat halus kedalam silinder berlubang hingga sepertiga bagian.

b. Menumbuk dengan batang besi sebanyak 25 kali.

c. Memasukkan lagi dua pertiga bagian lalu menumbuk lagi dengan batang besi sebanyak 25 kali.

d. Memasukkan lagi pasir hingga penuh lalu menumbuk lagi dengan batang besi sebanyak 25 kali.

e. Meratakan permukaan dengan batang besi. f. Menimbang berat pasir yang ada dalam silinder. g. Berat isi = berat pasir dibagi dengan volume silinder.

h. Untuk berat gembur tidak ditumbuk dengan tongkat baja, tetapi hanya diketukkan ke tanah sebanyak 25 kali.

D. HASIL PERCOBAAN

KADAR AIR 1. Kadar air asli

Berat contoh (1) = 500 gram (2) = 500 gram Berat kering (2) = 484 gram (2) = 485 gram Berat kering rata-rata = 484,5 gram

Berat air = 15,5 gram

2. Kadar air SSD (absorbtion)

Berat contoh (1) = 500 gram (2) = 500 gram Berat kering (2) = 465,5 gram (2) = 474 gram Berat kering rata-rata = 469,75 gram

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

A. Menghitung kadar air pasir asli

Berat kering rata-rata = 484,5 gram

Berat air = 15,5 gram

Kadar air asli

500

B.Menghitung kadar air pasir SSD

Berat kering rata-rata = 469,75 gram

C.Menghitung berat isi pasir asli

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Padat = 5330 gram/2941,67 cm3 = 1,81 kg/dm3

= 1811,89 kg/m3

D.Menghitung berat isi pasir SSD

Gembur = 4553 gram/2941,67 cm3 = 1,54 kg/dm3

= 1547,76 kg/m3

Padat = 5088 gram/2941,67 cm3 = 1,72 kg/dm3 = 1729,62 kg/m3

F. SYARAT dan KETENTUAN

Berdasarkan ACI E1-99

Property Typical Ranges

Fineness modulus of fine aggregate 2.3 to 3.1

Nominal maximum size of coarse aggregat 37.5 to 9.5 mm (1-1/2 to 3/8 in.)

Absorption 0 to 8%

Bulk spesific gravity 2.30 to 2.90

Dry-rodded bulk density of coarse aggregate

1280 to 1920 kg/m3 (80 to 120 lb/ft3)

Surface moisture content Coarse Aggregate 0 to 2%

Fine Aggregate 0 to 10%

Tabel 1d.1. Ketentuan fisik agregat normal untuk digunakan pada beton

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Berdasarkan SNI 03-6821-2002

Berat isi agregat halus tidak boleh lebih dari 10% terhadap berat isi yang diterima.

Ukuran Berat isi gembur

maksimum (kg/m3)

Agregat halus No. 4 (4,75 mm) 1120 Agregat kasar (4,75 – 12,5 mm) 800 Gabungan agregat halus dan agregat kasar 1040

Tabel 1d.2. Syarat berat isi agregat halus.

G. KESIMPULAN

1. Dari hasil percobaan tersebut diperoleh kadar air pasir SSD lebih besar daripada kadar air pasir asli yaitu sebesar 6,05% dan kadar air pasir SSD sebesar 3,10%.

2. Dari hasil percobaan ini didapatkan kadar air agregat halus SSD sebesar 6,05% sehingga sesuai dengan persyaratan ACI E1-99 yaitu maksimal 10%. 3. Kadar air agregat halus adalah air yang menguap ketika agregat halus

dioven.

4. Dari hasil percobaan tersebut juga diperoleh berat isi gembur masing-masing jenis pasir, yaitu berat pasir asli gembur sebesar 1420,96 kg/m3 dan

berat isi SSD gembur sebesar 1729,62 kg/m3,sehingga dapat disimpulkan

bahwa berat isi gembur pasir SSD lebih besar daripada pasir asli. Kedua jenis pasir ini tidak memenuhi syarat dan ketentuan SNI 03-6821-2002yaitu maksimum 1120 kg/m3.

5. Berat isi agregat halus pada percobaan ini tidak memenuhi persyaratan.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 1d.1. Silinder Berlubang

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

BAB II

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN II-A

ANALISA SARINGAN AGREGAT KASAR

A. MAKSUD dan TUJUAN

1. Dapat menentukan gradasi atau susunan butir agregat kasar yang akan digunakan pada perencanaan campuran beton.

2. Dapat menentukan apakah gradasi agregat kasar memenuhi persyaratan atau tidak

B.ALAT dan BAHAN

1. Satu set saringan agregat kasar (standar ASTM) (Gambar 2a.1.) 2. Cawan

3. Timbangan (Gambar 2a.2.) 4. Oven

5. Agregat kasar 6. Stopwatch

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan PBI 1971 N.1-2

1. Mengambil contoh agregat kasar sebanyak 5 kg. 2. Mencuci contoh agregat kasar hingga bersih.

3. Mengeringkan contoh agregat yang akan digunakan dengan cara manual (dilap) kemudian mengoven dengan suhu 110oC selama 24 jam hingga berat

tetap .

4. Menimbang kembali contoh agregat kasar setelah dikeringkan sebanyak 5 kg.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 9. Mendiamkan selama 5 menit untuk memberi kesempatan debu agar

mengendap.

10. Menimbang masing-masing saringan beserta agregat yang tertahan di masing-masing saringan.

11. Percobaan dilakukan dua kali dengan sampel yang sama.

D. HASIL PERCOBAAN

Diameter

Saringan

(mm)

SISA DIATAS SARINGAN

Jumlah

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

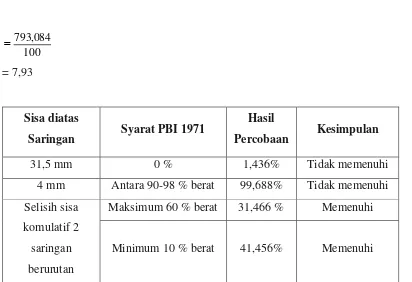

Modulus Kehalusan Butir / Fineness Modulus (FM)

100

Saringan Syarat PBI 1971

Hasil

Percobaan Kesimpulan

31,5 mm 0 % 1,436% Tidak memenuhi

Minimum 10 % berat 41,456% Memenuhi

Tabel 2a.2. Syarat Analisa Saringan Agregat Kasar

E. PEMBAHASAN

Berat mula-mula = 5000 gram Berat setelah disaring = 4977,49 Kehilangan berat = 22,51 gram

Prosentase kehilangan berat

5000

F. SYARAT dan KETENTUAN

Menurut PBI 1971 N.I-2 (Pasal 3.4 Agregat Kasar) disebutkan bahwa :

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 yang dapat melalui ayakan 0,063 apabila kadar lumpur melampaui 1%, maka agregat kasar harus dicuci.

2. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan susunan ayakan yang ditentukan dalam pasal 3.5 ayat (1) harus memenuhi syarat-syarat berikut :

a. Sisa di atas ayakan 31,5 mm harus 0 % berat.

b. Sisa di atas ayakan 4 mm harus berkisar antara 90 % - 98 % berat. c. Selisih antara sisa-sisa komulatif di atas dua ayakan yang berurutan

adalah maksimum 60 % dan minimum 10 %.

Menurut SII 0052-80 disebutkan bahwa modulus kehalusan dari agregat kasar yang baik adalah antara 6,0 – 7,10.

G. KESIMPULAN

Pada percobaan di atas, didapat hasil sebagai berikut :

1. Pada percobaan analisa saringan agregat kasar ini didapatkan modulus kehalusan agregat kasar sebesar 7,93. Sehingga agregat kasar ini tidak memenuhi persyaratan SII 0052-80 yaitu antara 6,0 dan 7,10.

2. Sisa agregat kasar di atas saringan 31,5 mm adalah 1,436 %, sehingga agregat kasar ini tidak memenuhi persyaratan (Tabel 2a.2.).

3. Sisa agregat kasar pada saringan 4,75 mm adalah 99,688%, sehingga agregat kasar ini tidak memenuhi persyaratan (Tabel 2a.2.).

4. Sisa agregat kasar selisih komulatif dua saringan berurutan didapat : Maksimum 31,466 % (< 60 %), sehingga memenuhi persyaratan (Tabel 2a.2.).

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 5. Agregat kasar ini mengandung lumpur kurang dari 1% (Grafik 2a.1.),

sehingga agregat kasar pada percobaan ini telah memenuhi persyaratan PBI 1971 N.I-2.

6. Pada percobaan ini, agregat kasar yang disaring melebihi batas gradasi ideal yang telah ditentukan pada saringan 38,1 mm dan 25,40 mm sebesar 98,563 (ideal = 100) dan 85,96 (ideal = 100). (Grafik 2a.1.)

7. Prosentase kehilangan berat agregat kasar ini adalah sebesar 0,4502 %. 8. Berdasarkan percobaan di atas dapat disimpulkan bahwa agregat kasar

yang dipakai sebagai sampel tidak sesuai dengan syarat yang telah ditentukan oleh PBI 1971 N.I-2 dan SII 0052-80.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Gambar 2a.1. Satu Set Saringan

Agregat Kasar

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN II-B

KEAUSAN AGREGAT KASAR

A. MAKSUD dan TUJUAN

Mengetahui ketahanan agregat kasar terhadap keausan dengan menggunakan Mesin Abrasi Los Angeles

B.ALAT dan BAHAN

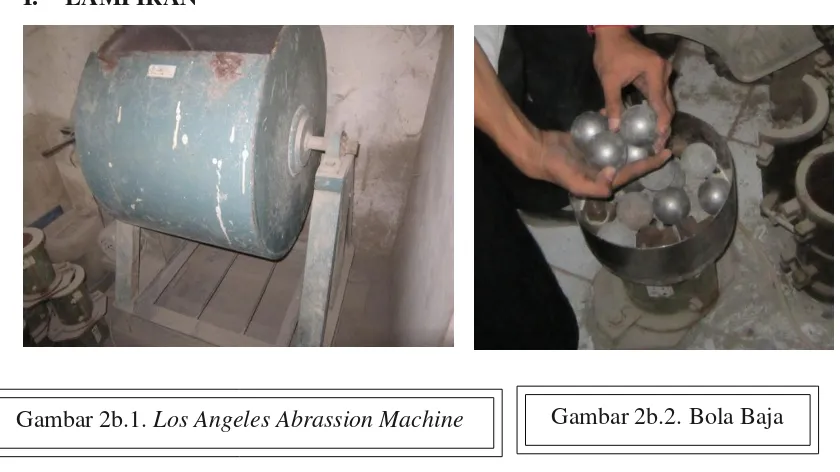

1. Los Angeles Abrassion Machine. (Gambar 2b.1.) 2. Bola baja sebanyak 11 buah. (Gambar 2b.2.) 3. Talang.

4. Saringan no 12. 5. Oven.

6. Timbangan. (Gambar 2b.3.) 7. Agregat kasar (Gambar 2b.3.) 8. Air.

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 2417:2008

1. Mengambil benda uji yang akan diperiksa, lalu mencuci sampai bersih hingga tidak ada lumpur yang menempel pada benda uji.

2. Mengeringkan benda uji dalam oven pada suhu 110oC selama 24 jam sampai

berat tetap.

3. Melakukan analisa saringan pada agregat kasar untuk mengetahui kombinasi sesuai dengan tabel gradasi keausan agregat kasar.

4. Memisahkan agregat sesuai kelompoknya, lalu mencampur sesuai kombinasi hingga berat total mencapai 4584 gram.

5. Menghidupkan power mesin, lalu memutar drum abrasi dengan menekan tombol inshing sehingga tutupnya mengarah keatas.

6. Membuka tutupnya, lalu memasukkan agregat yang telah disiapkan.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 tersebut.

8. Mengatur putaran sampai angka 500 pada counter, kemudian menghidupkan mesin hingga drum berputar sampai 500 kali dan akhirnya akan berhenti.

9. Memasang talang di bawah drum.

10. Membuka tutup drum, lalu menekan tombol sehingga drum berputar dan agregat serta bola baja tertampung di dalam talang yang ada di bawahnya. 11. Menyaring agregat tersebut dengan saringan no 12 dan agregat yang

tertahan di cuci sampai bersih.

12. Mengeringkan agregat di dalam oven dengan suhu 110oC selama 24 jam. 13. Menimbang berat keringnya.

D. HASIL PERCOBAAN

Tabel jumlah benda uji sesuai gradasi agregat (menurut SNI 2417:2008)

Tabel 2b.1. Gradasi Agregat

Ukuran Saringan Berat dengan Gradasi Benda Uji (gram)

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

E. PEMBAHASAN

1. Keausan adalah perbandingan antara berat bahan yang hilang/tergerus (akibat benturan bola-bola baja) terhadap berat bahan awal (semula). 2. Agregat halus merupakan agregat yang lolos dari saringan No. 12.

Penghitungan :

F. SYARAT dan KETENTUAN

Menurut PBI 1971 N1-2 Bab III Pasal 3.4 Ayat 5

“Kekerasan dari butir-butir agregat kasar diperiksa dengan pengaus Los Angeles, perbandingan berat agregat kasar yang aus menjadi agregat halus terhadap berat agregat kasar semula tidak boleh lebih dari 50%”

G. KESIMPULAN

Dari hasil percobaan yang diperoleh pada uji keausan agregat kasar ini didapatkan nilai keausan sebesar 20,24% sehingga memenuhi persyaratan yang ditetapkan oleh PBI 1971 yaitu tidak boleh melebihi 50%. Maka dapat disimpulkan bahwa agregat kasar pada percobaan ini telah memenuhi syarat.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 2b.1. Los Angeles Abrassion Machine Gambar 2b.2. Bola Baja

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN II-C

KADAR AIR dan BERAT ISI AGREGAT KASAR

A. MAKSUD dan TUJUAN

1. Dapat menerangkan prosedur perlaksanaan percobaan

2. Dapat menentukan porsentase air yang di kandung agregat kasar

B. ALAT dan BAHAN

1. Timbangan (Gambar 2c.1.)

2. Silinder Berlubang (Gambar 2c.2.) 3. Oven pengering

4. Cawan

5. Agregat kasar (Gambar 2c.3.)

C. PROSEDUR PELAKSAAN PERCOBAAN

Berdasarkan : SNI 03-4804-1998

1. Cara kerja pengujian kadar air agregat kasar asli dan SSD a. Menimbang berat cawan (W1).

b. Memasukan benda uji dalam cawan dan menimbang beratnya (W2). c. Menghitung berat uji (W3=W2-W1).

d. Mengeringkan benda uji berikut cawan dalam oven dengan suhu (110±5)o sampai berat tetap.

e. Menimbang berat cawan dan benda uji kering (W4). f. Menimbang berat benda uji kering oven (W5=W4-W1). 2. Cara kerja pengujian berat isi agregat asli dan SSD

a. Memasukan agregat kasar kedalam silinder berlubang hingga spertiga bagian.

b. Menumbuk dengan batang besi sebanyak 25 kali.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 d. Masukkan lagi agregat kasar hingga penuh lalu menumbuk lagi dengan

batang besi sebanyak 25 kali.

e. Meratakan permukaan dengan batang besi.

f. Menimbang berat agregat kasar yang di bagi dengan volume silinder. g. Berat isi = berat agregat kasar dibagi dengan volume silinder.

h. Untuk berat gembur tidak di tumbuk dengan tongkat baja, tetapi hanya di ratakan dengan batang besi.

D.HASIL PERCOBAAN

KADAR AIR

1. Kadar Air Asli

Berat contoh (1) = 500 gram (2) = 500 gram Berat kering (1) = 479 gram (2) = 494 gram Berat kering rata-rata = 486,5 gram

2. Kadar Air SSD

Berat contoh (1) = 500 gram (2) = 500 gram Berat kering (1) = 473 gram (2) = 495 gram Berat kering rata-rata = 484 gram

BERAT ISI

1. Berat isi asli

a. Gembur : 4132 gram b. Padat : 4582 gram

2. Berat isi SSD

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

E. PEMBAHASAN

A. Menghitung kadar air agregat kasar asli

Berat kering rata-rata = 479+494 2 = 486,5 gram Berat air = (500-486,5) gram

= 13,5 gram

Kadar air asli = 13,5

500x 100% =2,7 %

B. Menghitung kadar air Agregat kasar agregat SSD

Berat kering rata-rata = 473+495 2 = 484 gram Berat air = (500-484) gram

= 16 gram

Kadar air SSD = 16

500x 100% = 3,2 %

C. Menghitung berat isi agregat kasar asli

Gembur = 4132 gram / 2941,67 cm3 = 1,404 kg/ dm3

= 1404 kg/m3

Padat = 4582 gram / 2941,67 cm3 = 1,558 kg/ dm3

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 D. Menghitung berat isi agregat kasar SSD

Gembur = 4122 gram / 2941,67 cm3 = 1,401 kg/ dm3

= 1401 kg/ m3

Padat = 4417 gram / 2941,67 cm3 = 1,502 kg/ dm3

= 1502 kg/ m3

F. SYARAT dan KETENTUAN

Berdasarkan ACI E1-99

Property Typical Ranges

Fineness modulus of fine aggregate 2.3 to 3.1

Nominal maximum size of coarse aggregat 37.5 to 9.5 mm (1-1/2 to 3/8 in.)

Absorption 0 to 8%

Bulk spesific gravity 2.30 to 2.90

Dry-rodded bulk density of coarse aggregate

1280 to 1920

Tabel 2c.1. Ketentuan fisik agregat normal untuk digunakan pada beton

Berdasarkan tabel 2c.1, kadar air agregat kasar SSD maksimum adalah 2%.

Berdasarkan SNI 03-6821-2002 “Persyaratan Berat isi Agregat”

Ukuran Berat isi gembur

maksimum (kg/m3)

Agregat halus No. 4 (4,75 mm) 1120

Agregat kasar (4,75 – 12,5 mm) 800 Gabungan agregat halus dan agregat kasar 1040

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

G. KESIMPULAN

1. Nilai kadar air agregat kasar asli sebesar 2,70%. 2. Nilai kadar air agregat kasar SSD sebesar 3,20%. 3. Berat isi gembur agregat kasar asli sebesar 1404 kg/m3.

4. Berat isi padat agregat kasar asli sebesar 1558 kg/m3. 5. Berat isi gembur agregat kasar SSD sebesar 1401 kg/m3. 6. Berat isi padat agregat kasar SSD sebesar 1502 kg/m3.

7. Kadar air agregat kasar SSD tidak memenuhi syarat ACI E1-99 karena melebihi 2%.

8. Berat isi gembur agregat kasar asli maupun SSD tidak memenuhi syarat SNI 03-6821-2002 karena melebihi 800 kg/m3.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 2c.1. Timbangan Gambar 2c.2. Silinder Berlubang

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN II-D

BERAT JENIS dan PENYERAPAN AIR AGREGAT KASAR

A. MAKSUD dan TUJUAN

Menentukan berat jenis dan prosentase berat air yang dapat diserap agregat kasar, dihitung terhadap berat kering.

B. ALAT dan BAHAN

1. Timbangan (Gambar 2d.1.) 2. Oven Pengering (Gambar 2d.2.) 3. Penjepit

4. Bejana Gelas 5. Kain Penyerap

6. Agregat kasar yang diperoleh dengan menggunakan splitter atau sistem perempat ( quatering ) sebanyak 500 gram.

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 1969-2008

1. Mencuci benda uji untuk menghilangkan debu atau bahan-bahan lain yang melekat pada permukaan agregat.

2. Mengeringkan benda uji pada oven dengan suhu ( 110 ± 5 )o C sampai berat

tetap.

3. Kemudian menimbang beratnya ( BK ).

4. Merendam benda uji dalam air pada suhu kamar selama 24 jam.

5. Benda uji dikeluarkan dari air, lalu membuat kering permukaan (SSD). Untuk butiran yang besar, pengeringan dengan lap harus satu per satu. 6. Menimbang berat benda uji dalam keadaan jenuh air kering permukaan (BJ). 7. Benda uji dimasukkan di dalam bejana gelas dan tambahkan air hingga

benda uji terendam permukaan air pada tanda batas.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 9. Membersihkan bejana dari benda uji dan memasukkan lagi air sampai

permukaannya ada pada tanda batas, lalu ditimbang beratnya ( W2 ).

D. HASIL PERCOBAAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

F. SYARAT dan KETENTUAN

1. Berdasarkan peraturan SNI 1731-1989-F

“Syarat berat jenis agregat kasar asli maupun SSD adalah > 2,50”.

2. Berdasarkan buku “Teknologi Bahan I” karangan Muhtarom Riyadi dan Amalia, agregat kasar diklasifikasikan menjadi 3 :

Jenis Agregat Berat Jenis

Agregat Ringan < 2,0 Agregat Normal 2,50 - 2,70

Agregat Berat > 2,80

Tabel 2d.1. Klasifikasi agregat kasar berdasarkan berat jenisnya

G. KESIMPULAN

Dari percobaan ini, diperoleh :

1. Berat jenis agregat kasar asli rata-rata = 3,09 2. Berat jenis agregat kasar SSD rata-rata = 2,91

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 2d.1. Timbangan

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

BAB III

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN III-A

KUAT TEKAN MORTAR

A. MAKSUD dan TUJUAN

1. Mengetahui besarnya kuat tekan mortar. 2. Menguasai prosedur pelaksanaan percobaan.

B. ALAT dan BAHAN

1. Pasir 1.375 gram 2. Air suling 242 ml.

3. Semen Portland 500 gram. 4. Timbangan kapasitas 200 gram.

5. Gelas ukur kapasitas 500 ml dengan ketelitian 2 mL. 6. Stopwatch, Oli, alat pemadat, dan sendok perata. 7. Cetakan kubus 5 x 5 x 5 cm.

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 03-5825-2002

1. Mengambil semen dan pasir kemudian dicampur di sebuah loyang hingga benar-benar tercampur.

2. Memasukkan air sedikit demi sedikit ke dalam campuran semen dan pasir sambil diaduk hingga adonan mortar siap dicetak.

3. Melapisi permukaan dalam cetakan dengan oli.

4. Memasukkan mortar ke dalam cetakan kubus. Pengisian cetakan dilakukan sebanyak dua lapis dan setiap lapis harus dipadatkan 32 kali dalam waktu 10 detik. Pengerjaan pencetakan mortar harus sudah dimulai dalam waktu paling lama 2,5 menit setelah pengadukan.

5. Meratakan permukaan atas mortar kubus dengan menggunakan sendok perata.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 7. Membuka cetakan dan merendam mortar kubus ke dalam air bersih hingga

pengujian kuat tekan dilakukan (4 hari).

8. Mengeringkan permukaan mortar kubus dengan lap dan dibiarkan selama ±15 menit.

9. Menimbang berat mortar kubus.

10. Menguji mortar kubus dengan alat uji tekan. (Gambar 3a.3.)

D. HASIL PERCOBAAN

No Campuran

Tabel 3a.1. Pemeriksaan kuat tekan beton Catatan :

Perhitungan kuat tekan mortar :

1. Kuat tekan mortar = gaya tekan / luas penampang a. Mortar 1 = 5100/25 = 204 kg/cm2

b. Mortar 2 = 5400/25 = 216 kg/cm2

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Rata-rata kuat tekan mortar = ( 204+216+184) / 3 = 201,33 kg/cm2

2. Berat isi mortar = berat mortar/volume

a. Mortar 1 = 250/125 = 2,00 gram/cm3

b. Mortar 2 = 260/125 = 2,08 gram/cm3

c. Mortar 3 = 250/125 = 2,08 gram/cm3

Rata-rata berat isi mortar = (2,00+2,08+2,08) / 3 = 2,053 gram/cm3

F. SYARAT dan KETENTUAN

Berdasarkan PBI 1971 N.I-2 disebutkan bahwa:

1. Menggunakan semen Portland (PC) yang mempunyai waktu pengikatan awal 60-120 menit.

2. Air yang digunakan adalah air bersih.

3. Suhu ruangan antara 20 sampai dengan 24C.

Tipe – tipe mortar umur 28 hari berdasarkan SNI 03-6882-2002 :

1. Mortar tipe M adalah mortar yang mempunyai kuat tekan 17,2 MPa. 2. Mortar tipe S adalah mortar yang mempunyai kuat tekan 12,5 MPa. 3. Mortar tipe N adalah mortar yang mempunyai kuat tekan 5,2 MPa. 4. Mortar tipe O adalah mortar yeng mempunyai kuat tekan 2,4 MPa.

G. KESIMPULAN

1. Berdasarkan hasil pengujian dapat disimpulkan bahwa rata-rata kuat tekan mortar yang telah berumur 5 hari adalah 201,33 kg/cm2 atau 20,133 MPa.

H. SARAN

1. Mortar yang telah diuji pada percobaan ini dapat digunakan sebagai perekat antar batu bata dalam membuat dinding.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

\

Gambar 3a.3. Mortar saat dilakukan pengujian kuat tekan

Gambar 3a.2. Mortar saat dicetak Gambar 3a.1. Mortar Kubus

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN III-B

FAKTOR AIR SEMEN dan NILAI SLUMP

A. MAKSUD dan TUJUAN

1. Menentukan besarya Faktor Air Semen (FAS). 2. Mengukur dan menentukan besarnya nilai slump. 3. Menentukan hubungan FAS dengan nilai slump.

B. ALAT dan BAHAN

1. Kerucut Abrams dan perlengkapannya (Gambar 3b.1.) 2. Timbangan

3. Mixer beton atau molen 4. Bak pencampur atau Loyang 5. Cetok, cangkul atau sekop 6. Penggaris

7. Semen, pasir, kerikil, dan air 8. Stopwatch

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 1972 : 2008

1. Mengambil semen, pasir, kerikil dengan perbandingan tertentu (ditentukan oleh pihak laboratorium) atau dengan perbandingan 1 PC : 2 PS : 3 KR. 2. Menimbang berat masing-masing bahan dalam gram. Menentukan faktor air

semen sesuai petunjuk pihak laboratorium yaitu dengan FAS : 0,45.

3. Memasukkan bahan-bahan tersebut kedalam loyang dengan urutan : pasir, kerikil, semen, kemudian mengaduk sampai rata lalu masukkan air.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 5. Setelah bidang atas dari kerucut abrams diratakan, adukan dibiarkan selama

30 detik, sambil menunggu bersihkan sisa-sisa kotoran yang ada di sekitar kerucut abrams tadi.

6. Kerucut diangkat pelan-pelan secara vertikal. Segera setelah itu penurunan tinggi puncak di ukur. Pengukuran minimal dilakukan pada tiga tempat dan dibuat rata-rata.

7. Dari hasil pengukuran ini dapat dihitung nilai slump yang menunjukkan kekentalan adukan.

D. HASIL PERCOBAAN

Pengukuran nilai penurunan slump dari yang diketahui di 3 tempat. Nilai pengukuran = 8 cm, 11 cm dan 13 cm untuk 30 detik pertama.

E. PEMBAHASAN

Jumlah semen, pasir, split, air dan FAS yang dipakai dalam pembuatan beton. a. Perbandingan campuran pada benda uji

PC : Pasir : Kerikil = 1 : 2 : 3 = (3 : 6 : 9) liter

FAS = 0,45

Berat Semen = 4198 gram

Maka jumlah air yang dipakai untuk campuran beton adalah = FAS berat semen = 0,45 4198 = 2518,8 gram

b. Pengukuran nilai penurunan slump dari yang diketahui di 3 tempat Nilai pengukuran = 8 cm, 11 cm dan 13 cm untuk 30 detik pertama. Maka nilai rata-rata penurunan slump-nya

= 8+11+13

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

F. SYARAT dan KETENTUAN

Tabel dalam PBI 1971 N.I-2 mengenai jumlah semen minimum dari nilai FAS maksimum.

Jumlah semen

min / m3 beton

Jumlah nilai FAS

maksimal

* Beton di dalam ruang bangunan

a. Keadaan keliling non korosif 275 kg 0,6

b. Keadaan keliling korosif disebabkan oleh kondensasi / uap korosif

325 kg 0,52

* Beton diluar ruang bangunan a. Tidak terlindung dari hujan dan

terik matahari langsung 325 kg 0,60

b. Terlindung dari hujan dan terik

matahari langsung 275 kg 0,60

* Beton yang masuk kedalam tanah a. Mengalami keadaan basah dan

kering berganti-ganti 302 kg 0,55

b. Mendapat pengaruh suffat

alkali dari tanah atau air tanah 375 kg 0,52 * Beton yang kontinu berhubungan

dengan air

a. Air tawar 275 kg 0,57

b. Air laut 375 kg 0,52

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Kekentalan beton yang diukur dengan penentuan slump untuk berbagai macam pekerjaan beton adalah seperti dalam tabel berikut :

Nilai slump Kategori

0-2 Kental

3-7 Encer

8-15 Sangat encer

Tabel 3b.2. Kategori keenceran beton dengan variasi nilai slump (PBI 1971)

Agar adukan tidak terlalu kental ataupun encer, dianjurkan untuk menggunakan slump beton, yang dijelaskan di bawah ini sesuai PBI 1971.

Posisi penempatan beton dalam

konstruksi

Slump maksimum

(cm)

Slump

minimum (cm)

a. Dinding, plat pondasi, pondasi

telapak bertulang 12,5 5,0

b. Pondasi telapak tidak bertulang

kaison, konstruksi bawah tanah 9,0 2,5

c. Plat, balok kolom, dinding 15,0 7,5

d. Pengerasan jalan 7,5 5,0

e. Pembetonan missal 7,5 2,5

Tabel 3b.3. Variasi nilai slump beton.

G. KESIMPULAN

1. Penurunan rata-rata slump sebesar 10,67 cm.

Berdasarkan PBI 1971 N.I-2, nilai slump pada percobaan ini termasuk kategori sangat encer namun masih dapat digunakan untuk pembuatan beton. 2. FAS yang digunakan 0,45.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN III-C

KUAT TEKAN BETON

A. MAKSUD dan TUJUAN

1. Menerangkan prosedur penentuan kuat tekan beton 2. Membuat dan menguji benda uji beton

3. Menghitung kuat tekan beton

B. ALAT dan BAHAN

1. Timbangan

2. Bak pencampur atau Loyang 3. Cetok, cangkul atau sekop 4. Penggaris

5. Compression apparatus (Gambar 3c.1.) 6. Mixer beton atau molen

7. 3 buah cetakan kubus ukuran 15 x15 x15 cm 8. Semen, pasir, kerikil, air dan oli

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 03-2847-2002 dan SNI 03-1974-1990

1. Menyiapkan cetakan beton kubus yang bagian dalamnya telah diolesi oli. 2. Memasukkan adukan beton ke dalam cetakan dengan pengisian dilakukan

dalam tiga lapis, tiap lapisan kurang lebih 1/3 volume untuk silinder dan 2 lapis untuk kubus.

3. Menusuk setiap lapisan sebanyak 25 kali untuk silinder dan ± 32 untuk kubus (menurut ASTM / SII dan SNI 1991), cara penusukan seperti pada percobaan slump test hingga lapis terakhir.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 5. Membiarkan selama 24 jam setelah itu buka cetakan lalu merendam sample

beton tersebut kedalam air sampai dengan umur beton yang dikehendaki atau sampai saat akan dilakukan pengujian kuat tekannya (5 hari).

6. Pengujian kuat tekan beton pada percobaan ini dilakukan ketika beton berumur 5 hari. (Gambar 3c.2.)

D. HASIL PERCOBAAN

a. Pengukuran nilai penurunan slump dari yang diketahui di 3 tempat Nilai pengukuran = 8 cm ; 11 cm ; 13 cm untuk 30 detik pertama. Maka nilai rata-rata penurunan slump-nya

= 8+11+13

3 = 10,67 cm

b. Pengujian kuat tekan kokoh kubus beton

No Perbandingan campuran

Tabel 3c.1. Data kuat tekan kokoh beton kubus

E. PEMBAHASAN

Menurut hasil percobaan yang telah dilakukan dapat diketahui hal-hal sebagai berikut :

1. Perbandingan campuran beton

PC : Pasir : Kerikil = 1 : 2 : 3 ; dengan perbandingan volume yang digunakan = ( 3 : 6 : 9) liter

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 = 0,018 m3 + 0,0017874 m3.

= 0,0197874 m3

Penggunaan semen/m3 beton = 3,972 kg 0,0197874 m³ = 200,734 kg/m3 beton

2. Perhitungan standar deviasi melalui hasil pemeriksaan kubus beton n = jumlah sampel yang digunakan yakni 3

bi bi bm (bi bm)2 Standard deviasi (S)

Tabel 3c.2. Standard deviasi kubus beton

Kekuatan tekan karakteristik (bk) = bm 1,64 S

= 338,616– (1,64 14,67) = 338,616 – 24,0588 = 314,669 kg/cm2 3. Rata-rata kuat tekan beton umur 28 hari :

σbm rata-rata = 347,086 + 321,676 + 347,086

3 = 338,616 kg/cm

2.

F. SYARAT dan KETENTUAN

1. Berikut ini tabel yang ditunjukkan dalam PBI 1971 N.I-2 mengenai jumlah semen minimum dari nilai FAS maksimum

Keadaan Jumlah semen

min / m3 beton

Jumlah nilai

FAS maksimal

* Beton di dalam ruang bangunan

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 b. Keadaan keliling korosif

disebabkan oleh kondensasi / uap korosif

325 kg 0,52

* Beton diluar ruang bangunan a. Tidak terlindung dari hujan dan

terik matahari langsung

325 kg 0,60

b. Terlindung dari hujan dan terik matahari langsung

275 kg 0,60

* Beton yang masuk kedalam tanah a. Mengalami keadaan basah dan

kering berganti-ganti

302 kg 0,55

b. Mendapat pengaruh suffat alkali dari tanah atau air tanah

375 kg 0,52

* Beton yang kontinu berhubungan dengan air

a. Air tawar 275 kg 0,57

b. Air laut 375 kg 0,52

Tabel 3c.3. Jumlah semen dan nilai FAS.

Agar adukan tidak terlalu kental ataupun encer, dianjurkan untuk

menggunakan slump beton, yang dijelaskan di bawah ini sesuai PBI 1971.

Posisi penempatan beton dalam

konstruksi

telapak bertulang 12,5 5,0

b. Pondasi telapak tidak bertulang

kaison, konstruksi bawah tanah 9,0 2,5

c. Plat, balok kolom, dinding 15,0 7,5

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

e. Pembetonan massal 7,5 2,5

Tabel 3c.4. Slump beton.

Beton adalah suatu konstruksi yang mempunyai sifat kekuatan yang khas, yaitu apabila diperiksa nilainya akan menyebar di suatu nilai rata-rata tertentu. Penyebaran nilai dari pemeriksaan ini tergantung pada kesempurnaan dari pemeriksaannya dan menganggap nilai-nilai dari hasil pemeriksaan tersebut adalah suatu nilai standard deviasi dengan rumus :

S =

bi = kekuatan tekan beton masing-masing benda uji (kg/cm2) bm = kekuatan tekan beton rata-rata (kg/cm2)

bm = bi / n

n = jumlah benda uji yang diperiksa

Isi pekerjaan Deviasi standard (kg/cm2)

Sebutan Volume beton

(m3) Baik sekali Baik

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Dengan menganggap nilai-nilai dari hasil pemeriksaan benda uji menyebar normal atau mengikuti lengkup gauss, maka kekuatan tekan karakteristik (bk) ditentukan dengan rumus :

bk = bm – 1,64 S

Untuk mengetahui mutu dan kelas beton dapat ditunjukkan dalam tabel dibawah ini sesuai PBI 1971 mengenai kelas dan mutu beton sebagai berikut :

Kelas Mutu bk bm Tujuan Pengawasan Agregat Kuat tekan

I BO - -

Non

struktur Ringan Tanpa

B 1 125 125 Struktur Sedang Tanpa

Tabel 3c.6. Kelas dan mutu beton

Perbandingan kekuatan beton pada bermacam-macam variabel ditunjukkan pada tabel di bawah ini.

Umur beton (hari) 3 7 14 21 28 90 365

PC biasa 0,4 0,65 0,88 0,95 1 1,2 1,33

PC dengan kekuatan

awal tinggi 0,55 0,75 0,90 0,95 1 1,15 1,2

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Tabel diatas dapat menunjukkan perbandingan kuat beton sesuai variabel umur beton (hari) sehingga kita dapat menentukan besar kuat beton pada variabel umur beton tertentu.

G. KESIMPULAN

1. Dari data pada percobaan diketahui nilai slump sebesar 10,67 cm, sehingga menurut PBI 1971 memenuhi syarat slump maksimum untuk pembuatan dinding, plat pondasi, pondasi telapak bertulang, balok dan kolom.

2. Rata-rata kuat tekan beton berumur 28 hari sebesar 338,616 kg/cm2. 3. Kekuatan tekan karakteristik beton sebesar 314,669 kg/cm2.

4. Nilai standar deviasi pemeriksaan beton sebesar 14,67.

5. Berdasarkan PBI 1971, beton yang diuji pada percobaan ini termasuk beton kelas III mutu K>225.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 3c.1. Compression Apparatus Machine

Gambar 3c.2. Kubus Beton Ketika Ditekan

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN III-D

KUAT TEKAN BETON DENGAN HAMMER BETON

A. MAKSUD dan TUJUAN

1. Mengetahui kuat tekan beton pada elemen konstruksi yang sudah jadi. 2. Dapat memanfaatkan hasil uji dengan hammer beton, apabila tidak tersedia

benda uji atau hasil pengujian benda uji tidak memenuhi syarat. 3. Dapat melakukan pengujian dengan menggunakan Hammer.

4. Menguasai penentuan kuat tekan beton bedasarkan spesifikasi alat Hammer.

B. ALAT dan BAHAN.

1. Benda uji beton, atau elemen beton dengan usia minimum 28 hari. (Gambar 3d.3)

2. Hammer beton tipe N atau C. (Gambar 3d.2) 3. Penggaris.

4. Alat Tulis, kapur.

C. PROSEDUR PELAKSANAAN PERCOBAAN.

Berdasarkan ASTM C 805-02

1. Menentukan daerah pada kontruksi atau elemen kontruksi yang akan diamati dan membagi daerah tersebut menjadi bidang berukuran 10 x 10 cm. pada percobaan kali ini setiap sisi pada beton kami bagi 9 titik.

2. Membersihkan daerah 10 x 10 cm tersebut dari plesteran dan sisa air semen dan meratakan permukaannya.

3. Menentukan posisi sudut penembakan hammer, posisi vertikal yaitu dengan sudut -900 dan posisi horizontal yaitu dengan sudut 00.

4. Menembakkan hammer pada daerah seluas 10 x 10 cm tersebut dengan memakai alat hammer.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 6. Menentukan besarnya kuat tekan elemen beton dengan menggunakan daftar

tabel konversi.

Hasil pembacaan nilai rebound R dikonversikan menjadi kuat tekan beton f’c (MPa) dengan menggunakan tabel yang telah tersedia. Dari kuat tekan rata-rata dari setiap 20 pukulan ditentukan standard deviasinya, dengan rumus :

𝑆 = √∑[𝑓𝑛 − 1′𝑐 − 𝑓′𝑐̅̅̅̅]

Keterangan : f’c = konversi kuat tekan dari Rebound Number

𝑓′𝑐

̅̅̅̅ = kuat tekan rata-rata

Menghitung koefisien variasi (cv) dalam % dengan rumus :

𝑐𝑣 = 𝑓′𝑐 × 100%𝑆

D. HASIL PERCOBAAN.

No Nilai

Aktual Rata-rata

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

Tabel 3d.1. Hammer Beton 00

Rata rata :

Aktual Rata-rata

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

Tabel 3d.2. Hammer Beton 90o

Rata-rata : 9

92 ,

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

E. PEMBAHASAN.

Pada data yang diperoleh dalam percobaan didapatkan :

1. Pada percobaan 1 dengan penembakan hammer secara horizontal dengan

sudut 0o diperoleh nilai rata-rata : 5

96 ,

242 = 48,592 MPa.

2. Pada percobaan 2 dengan penembakan hammer secara vertikal dengan

sudut – 90o diperoleh nilai rata-rata : 5

42 ,

228 = 45,684 MPa.

3. Nilai rata-rata dari percobaan 1 dan 2 adalah =

2

F. SYARAT dan KETENTUAN.

1. Menurut SNI 03-4269-1996 tentang Metode Pengujian Kuat Tekan Elemen Struktur Beton dengan Alat Hammer Test Tipe N dan NR:

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

33.00 28.50

34.00 30.10

35 .00 31.80

36.00 33.50

37.00 35.30

38.00 37.80

39.00 38.70

40.00 40.50

41.00 42.40

42.00 44.10

43.00 46.00

44.00 47.90

45.00 49.70

46.00 51.60

47.00 53.50

48.00 55.40

49.00 57.30

50.00 59.20

51.00 61.10

52.00 63.10

53.00 65.00

54.00 67.00

55.00 68.90

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

Ekivalensi Nilai Rebound Faktor Koreksi Rebound upwards (+90)

Tabel 3d.4. Ekivalensi dan faktor koreksi nilai rebound

2. Menurut PBI 1971 N.I . – 2 pasal 4.8 :

Apabila dari hasil pemeriksaan benda – benda uji seperti diuraikan dalam pasal 4.7 ternyata kekuatan tekan beton karakteristik yang diisyaratkan tidak tercapai, maka apabila pengecoran beton belum selesai, pengecoran tersebut segera harus dihentikan dan dalam waktu singkat harus diadakan percobaan non – destruktif pada bagian konstruksi yang kekuatan betonnya meragukan itu, untuk memeriksa kekuatan beton yang benar – benar terjadi. Untuk itu dapat dilakukan pengujian mutu dengan palu beton atau dapat diperiksa benda – benda uji yang diambil (dibor) dari bagian konstruksi yang meragukan itu.

G. KESIMPULAN

1. Dari percobaan hammer test ini, didapatkan nilai pada percobaan pertama dengan penembakan hammer secara horizontal dengan sudut 0o sebesar

48,592 MPa atau 485,92 kg/cm2, sedang pada percobaan kedua dengan

penembakan hammer secara vertikal ke bawah dengan sudut -90o sebesar

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

Gambar 3d.2. Alat Hammer Test

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

BAB IV

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

PERCOBAAN IV

PENGUJIAN KUAT TARIK BAJA

A. MAKSUD dan TUJUAN

1. Menentukan tegangan leleh

2. Menentukan kekuatan tarik baja beton. 3. Menentukan regangan baja

B. ALAT dan BAHAN

1. Batang baja polos 2. Timbangan 3. Penggaris 4. Selotip/isolasi

5. Mesin uji tarik (Gambar 4.1.) yang harus memenuhi persyaratan sebagai berikut:

a. Mesin uji tarik harus dapat menarik batang percobaan dengan kecepatan merata dan dapat diatur, sehingga kecepatan naiknya tegangan tidak melebihi 1 kg/mm2 tiap detik.

b. Ketelitian pembacaan sebaiknya sampai 1/10 x beban maksimum menurut skala petunjuk beban pada mesin uji tarik.

C. PROSEDUR PELAKSANAAN PERCOBAAN

Berdasarkan SNI 07-2529-1991

1. Menyiapkan batang baja berdiameter 10 mm. 2. Menetapkan panjang ukur, lo = 10 x de.

3. Menandai batang baja yang telah ditimbang dan diukur pada kedua ujungnya dengan selotip, sedemikian sehingga ukuran lo tepat sama dengan

10 kali diameternya.

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 5. Menarik batang baja yang telah dijepit dan kemudian mencatat beban yang

mengakibatkan batang tersebut leleh dan putus (biasanya pada alat mesin uji tarik telah dilengkapi dengan alat pembuat grafik hubungan antara beban dengan perpanjangan berdasarkan skala tertentu). Menarik benda uji dengan kecepatan tarik 1 kg/mm2 tiap detik dan mengamati kenaikan beban dan

kenaikan panjang yang terjadi sampai benda uji putus.

6. Batang baja yang telah putus kemudian disambung dan diukur panjangnya sebagai panjang setelah putus.

D. HASIL PERCOBAAN

No

Tabel 4.1. Hasil Percobaan Kuat Tarik Baja

Keterangan :

1 N/mm2 (MPa) = = 10,19 kg/cm2

Lo = Panjang mula-mula Lu = Panjang akhir pengujian

∆Lu = Perubahan panjang baja

ε = Regangan

Fyield = Gaya leleh

Fmax = Gaya ultimate

σyield = Tegangan leleh

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

F. SYARAT dan KETENTUAN

Berdasarkan SNI 07-2052-2002 tentang Baja Tulangan Beton

Sifat Tampak

Baja tulangan beton tidak boleh mengandung serpihan, lipatan, retakan, cenai (luka pada besi beton yang terjadi karena proses cenai) yang dalam dan hanya diperkenankan berkarat ringan pada permukaan.

Bentuk

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Tabel 4.2. Ukuran Baja Tulangan Polos

Tabel 4.3. Toleransi Diameter Baja Tulangan

Mutu Nama

Tegangan leleh karakteristik atau tegangan

karakteristik yang memberikan regangan tetap

(σyield 0,2 %) (kg/cm2)

U-22 Baja Lunak 2200

U-24 Baja Lunak 2400

U-32 Baja Sedang 3200

U-39 Baja Keras 3900

U-48 Baja Keras 4800

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

G. KESIMPULAN

1. Dalam percobaan ini didapatkan Fmax dan Fyield baja sebesar 41 kN dan 28,5

kN. (Grafik 4.1.)

2. Dalam percobaan ini didapat nilai regangan baja yang diuji sebesar 41,67%. 3. Dalam percobaan ini didapat nilai σyield sebesar 414,42 N/mm2 atau 4144,2

kg/cm2 dan σ

max sebesar 596,19 N/mm2 atau 5961,9 kg/cm2 sehingga

menurut syarat yang ditetapkan oleh PBI 1971 N.I. – 2 baja yang diuji termasuk di dalam mutu U – 39.

H. SARAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

I. LAMPIRAN

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 Gambar 4.2. Alat Uji Kuat Tarik Baja

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17

DAFTAR PUSTAKA

LAPORAN PRAKTIKUM TEKNOLOGI BAHAN KELOMPOK 17 _______, SNI 07-2052-2002

_______, SNI 07-2529-1991

Nugraha, Paul & Antoni. Teknologi Beton. Yogyakarta : ANDI. 2007. _______, ACI Education Bulletin E1-99