BAB 2

TINJAUAN PUSTAKA

2.1 Polimer

Polimer merupakan makromolekul yang terbentuk dari unit-unit berulang sederhana dari monomernya. Beberapa sistem polimer yang penting secara industri adalah karet, plastik, serat, pelapis sampai adhesif (Hartomo, 1996).

Bahan yang dewasa ini disebut polimer sebenarnya telah dikenal sejak permulaan kebudayaan manusia baik sebagai bahan makanan, maupun bahan keperluan perlindungan, pakaian, transportasi dan sebagainya (Wirjosentono, 1994).

Polimer memiliki kestabilan termal dan oksidasi baik, dipergunakan dalam peralatan ruang angkasa berkinerja tinggi dan peralatan medis seperti benang jahitan bedah yang dapat terurai dengan mudah dan digunakan dalam pembuatan organ- organ buatan. Polimer konduktiv adalah polimer yang memperhatikan konduktivitas listrik yang sebanding dengan konduktivitas logam (Steven, 2001).

TPE merupakan salah satu polimer yang bersifat elastis dan termoplastis, dan telah lama dimanfaatkan dalam keperluan sehari-hari, serta pemakaiannya semakin meningkat setiap tahunnya karena memiliki keunggulan dibandingkan vulkanizat elastomer, karena tidak memerlukan crosslink agent, proses pengerjaan lebih sederhana dan berlangsung lebih cepat,

serta produknya dapat didaur ulang. Karet alam adalah elastomer alam yang berat molekulnya relatif tinggi dan oleh karena itu sulit dicetak panas tanpa perlakuan khusus. Karet alam merupakan salah satu bahan untuk membuat TPE yang diolah dengan cara konvensional atau teknik radiasi (Deswita, 2006).

Bahan komposit terdiri dari dua atau lebih bahan yang berbeda dicampur secara makroskopis menjadi suatu bahan yang berguna (Jones, 1975), karena bahan komposit merupakan bahan gabungan secara makro, jadi bahan komposit adalah suatu sistem material yang tersusun dari campuran dua atau lebih unsur-unsur utama yang secara makro berbeda bentuk atau komposisi material yang pada dasarnya tidak dapat dipisahkan (Schwartz, 1984).

Matriks adalah fasa dalam komposit yang mempunyai fraksi volume terbesar (dominan). Matrik, umumnya lebih ulet tetapi mempunyai kekuatan dan kekakuan yang lebih rendah. Sifat mekanik atau sifat spesifik tertentu, mempermudah desain yang sulit pada manufaktur, keleluasaan dalam bentuk atau desain yang dapat menghemat biaya produksi, dan menjadikan bahan lebih ringan. Komposit yang diproduksi biasanya dapat diprediksi sifat mekanik dari bahan komposit berdasarkan bahan matrik dan bahan penguatnya, yaitu kekuatan tarik dan kelayakan sebagai material komposit (validitas komposit). Dalam komposit kekuatan tarik dipengaruhi oleh kekuatan interface-nya. Pengujian kekuatan

interface sangat sulit ditentukan karena prosesnya tidak sederhana, sehingga hasil pengujian

juga sangat sulit ditentukan karena adanya faktor teknis dalam pembuatan spesimen. Untuk komposit polimer/serat, perbedaan campuran matrik dan serat juga dapat menghasilkan kekuatan adhesive yang berbeda sehingga tidak jarang serat akan putus sebelum terlepas dari

matriknya (Daniel, 2011).

Penguat komposit pada umumnya mempunyai sifat kurang ulet tetapi lebih kaku serta lebih kuat. Fungsi utama dari penguat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari penguat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada penguat, sehingga penguat akan menahan beban sampai beban maksimum. Oleh karena itu penguat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi daripada matrik penyusun komposit.

Berdasarkan bentuk penguatnya, secara garis besar komposit diklasifikasikan menjadi tiga macam, yaitu: komposit partikel, komposit serat dan komposit lapis (Jones, 1975).

Komposit partikel menggunakan partikel serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriknya. Komposit partikel banyak dibuat untuk bahan baku industri. Kelayakan bahan komposit partikel yang telah dibuat dapat diketahui dengan melakukan pendekatan uji validitas, yaitu dengan mengetahui modulus elastisitas komposit dalam rentang batas atas (upper bound) dan batas bawah (lower bound).

B. Komposit serat (fibrous composites)

Komposit serat adalah komposit yang terdiri dari serat dan matrik. Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi daripada matrik penyusun komposit. Pemilihan serat pada komposit juga harus mempertimbangkan beberapa hal salah satunya harga. Harga penting karena sebagai pertimbangan bila akan digunakan pada skala industri

C. Komposit lapis (laminates composites)

Jenis komposit ini terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat tersendiri. Contoh komposit ini yaitu bimetal, pelapisan logam, kaca yang dilapisi, dan komposit lapis serat( Daniel, 2011).

Adapun besarnya kekuatan tarik yang dihasilkan oleh komposit polimer/serat dapat di prediksi dengan menggunakan persamaan 2.1. Berdasarkan persamaan ini dapat digunakan untuk mengetahui sejauh mana besarnya kekuatan tarik yang dihasilkan oleh komposit berdasarkan matrik dan penguat penyusunnya. Berikut ini persamaan tensile prediction.

V

m= fraksi volume matrik V

f = fraksi volume penguat ( Daniel, 2011).

2.3. Plastik

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan ekonomis dan kegunaannya yaitu plastik komoditi dan plastik teknik :

1. Plastik komoditi yang dicirikan dengan volumenya yang tinggi dan harganya yang murah, plastik ini bisa dibandingkan dengan baja dan aluminium dalam industri logam. Plastik Jenis ini sering digunakan dalam bentuk barang yang bersifat pakai buang (disposable) seperti lapisan pengemas. Jenis plastik komoditi ini adalah

polietilena, PP, poli(vinil klorida) dan polistirena.

2. Plastik teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki sifat mekanik yang unggul dan daya tahan yang lebih baik dan juga dapat bersaing dengan logam, keramik dan gelas dalam berbagai aplikasi. Plastik teknik yang utama adalah poliamida, polikarbonat, poliester dan sebagainya (Steven, 2001).

Plastik dapat digolongkan berdasarkan sifat fisiknya :

1. Termoplastik merupakan jenis plastik yang dapat didaur ulang dengan pemanasan. Contoh : polietilena, polistirena, polikarbonat.

2.4. Polipropilena

PP adalah jenis plastik komoditas yang menarik dari plastik termoplastik, karena potensial PP ini dalam penggunaannya sangat luas seperti pembuatan komposit, bioteknologi, teknologi serbuk, ko-katalis dalam bioreaktor dan proses pengolahan limbah air, teknologi permukaan dan pelapisan (Paik, 2007).

PP merupakan jenis plastik yang ringan, densitas 0,90- 0,92 g/cm3, memiliki

kekerasan dan kerapuhan yang tinggi dan bersifat kurang stabil terhadap pemanasan karena adanya hidrogen tersier. PP memiliki ketahanan yang sangat baik pada pelarut organik, zat pendegradasi, dan serangan elektrolit. PP kuat, tahan panas, bahan semi kaku, memiliki ketahanan terhadap asam dan alkali tetapi kurang tahan terhadap pelarut aromatik, alifatik dan klorinasi. Adapun struktur Haworth PP pada Gambar 2.1

Gambar 2.1 Struktur Polipropilena (Gachter, 1990).

2.5 Karet Sintetis

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi. Berdasarkan pemanfaatannya, ada dua macam karet sintetis yaitu karet sintetis yang digunakan secara umum dan karet sintetis yang digunakan secara khusus. Jenis karet sintetis untuk keperluan khusus karena memiliki sifat yang khusus yang tidak dimiliki karet sintetis jenis umum, seperti ketahanan terhadap minyak, oksidasi, panas atau suhu tinggi, serta kedap terhadap gas.

1. Untuk mencapai kemandirian dalam membentuk produk yang sampai sekarang hanya didapat dari produk alam,

2. Untuk memenuhi permintaan yang semakin besar,

3. Untuk memperoleh sifat karet yang tidak dimiliki oleh produk alam, seperti ketahanan menggembung dalam minyak, ketahanan terhadap temperatur ekstrim, dan ketahanan terhadap pengaruh buruk ozon

( Blackley, 1983).

Salah satu contoh karet sintetis jenis khusus adalah EPDM, karena tidak hanya menggunakan monomer etilena dan propilena pada proses polimerisasinya melainkan juga monomer ketiga atau EPDM (Rini, 1992).

2.5.1 Ethylene Propilene Diene Monomer (EPDM)

Karet Etilena propilena (EPM) atau EPDM telah ditemukan di US dalam jumlah yang terbatas secara komersil pada tahun 1962. Karet EPDM/EPM sekarang ini adalah elastomer yang berkembang paling cepat (6% per tahun), yang didukung dengan berdirinya pabrik di beberapa negara. EPM merupakan kopolimer sederhana etilena dan propilen, sedangkan EPDM adanya tiga komonomer yaitu suatu diena (Morton, 1987). Sifat dan Karakteristik umum karet EPDM menurut Deltech adalah,

Karakteristik umum:

- Suhu penyimpanan berkisar dari 25oC hingga 100oC

- Ketahanan abrasi yang baik.

- Tahanan untuk robek

- Tahanan terhadap gas

- Umumnya resisten terhadap media berikut: Alkohol, Garam Alkaline, Automobile

Bensin, Butana, Bahan Dry Bulk, Bahan Bakar Minyak.

Sifat mekanik :

- Kekuatan tarik (Mpa), min. 13

- Kemuluran (%), min. 300

- Kekerasan (Shore A) 75 ± 5

2.6 Bahan Pengisi

Bahan pengisi adalah bahan yang mampu mengirit biaya, memberi bentuk, mempercepat pengerasan, mengurangi pengerutan, menekan rekatan, meningkatkan ketahanan panas, memperbaiki sifat mekaniknya.

Bahan pengisi dapat digolongkan atas bahan:

- Reinforcement (memperkuat) - Semi reinforcement (semi penguat) - Non reinforcement (bukan penguat)

Adapun syarat suatu bahan pengisi menurut Morton (1987) adalah, 1. Ukuran partikel :

100-500 Ặ : penguat 1000- 5000 Ặ : semi penguat >5000 Ặ : Non reinforcement 2. inert : tidak mudah bereaksi

3. mempunyai muatan statik : menentukan muatan positif dan negatif partikel yang berguna untuk dispersi supaya kuat dan tahan kikisan.

4. Kristalinitas yang tinggi.

Penambahan bahan pengisi dapat meningkatkan sifat mekanik dan bahan pengisi tersebut sering kali merupakan bahan penguat. Tujuan paling utama pengisi adalah untuk mengurangi penggunaan material, mengurangi pengerutan dan koefisien ekspansi termal, meningkatkan konduktivitas termal pada plastik, sehingga mudah diproses (Bhatnagar, 2004)

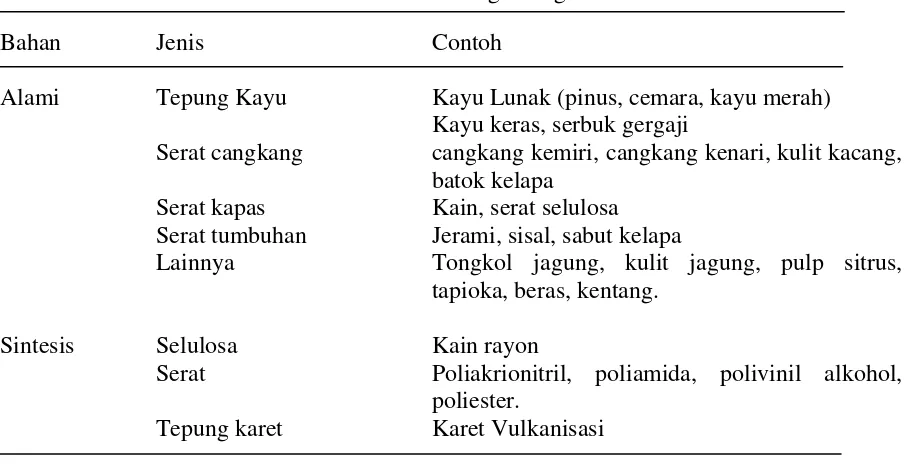

Tabel 2.1. Jenis Pengisi Organik

Bahan Jenis Contoh

Alami Tepung Kayu Kayu Lunak (pinus, cemara, kayu merah) Kayu keras, serbuk gergaji

Serat cangkang cangkang kemiri, cangkang kenari, kulit kacang, batok kelapa

Serat kapas Kain, serat selulosa Serat tumbuhan Jerami, sisal, sabut kelapa

Lainnya Tongkol jagung, kulit jagung, pulp sitrus, tapioka, beras, kentang.

Sintesis Selulosa Kain rayon

Serat Poliakrionitril, poliamida, polivinil alkohol, poliester.

Tepung karet Karet Vulkanisasi

Sumber: James, 1975.

2.6.2. Bahan Pengisi Anorganik

Pengisi ini ditambahkan untuk menghasilkan bahan dengan ketahanan listrik yang baik dan tahan terhadap panas serta penyerapan air yang rendah. Pengisi anorganik yang biasa digunakan adalah asbestor, mika, tanah liat, oksida timah, barium sulfat, kaca dan bubuk logam. Setiap bahan pengisi dapat meningkatkan sifat tertentu dari komposit. Penggunaan yang dihasilkan oleh pengisi tergantung pada jumlah dan jenis pengisi yang ditambahkan.

2.7 Tandan Kosong Kelapa Sawit (TKKS)

TKKS adalah salah satu produk sampingan berupa padatan dari industri pengolahan kelapa sawit. Ketersediaan TKKS cukup signifikan bila ditinjau berdasarkan rerata nisbah produksi TKKS terhadap total jumlah tandan buah segar (TBS) yang diproses.

melalui program Produksi Bersih dari limbah (Cleaner Production). Komposisi kimia dari

TKKS ditunjukkkan pada tabel 2.2 dan sifat mekanik dari TKKS ditunjukkan pada Tabel 2.3

Tabel 2.2 Komposisi kimia dari TKKS menurut Shinoja (2010)

Komposisi Nilai (%)

Selulosa 42,7 – 65

Lignin 13,2 – 25,13

Hemiselulosa 17,1 – 33,5

Holoselulosa 68,3 86,3

Alfa selulosa 41,9 – 60,6

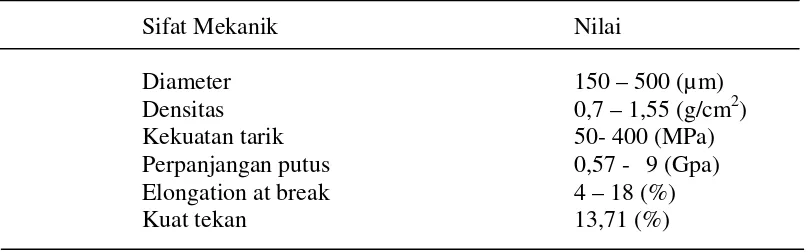

Tabel 2.3 Sifat mekanik TKKS menurut Shinoja (2010)

Sifat Mekanik Nilai

Diameter 150 – 500 (µm)

Densitas 0,7 – 1,55 (g/cm2)

Kekuatan tarik 50- 400 (MPa)

Perpanjangan putus 0,57 - 9 (Gpa)

Elongation at break 4 – 18 (%)

Kuat tekan 13,71 (%)

Satu hektar perkebunan kelapa sawit setiap tahunnya memproduksi sekitar 55 ton bahan kering dalam bentuk biomassa berserat, sementara menghasilkan 5,5 ton minyak. Dari pohon kelapa sawit, serat lignoselulosa dapat diekstraksi dari batang, daun, buah dan tandan buah kosong (TKS). Tandan kosong adalah massa fibrosa setelah dipisahkan dari buah. Di antara berbagai serat, tandan kosong sawit memiliki potensi untuk menghasilkan sampai 73% serat dan karena itu TKKS lebih baik dalam hal jumlah dan biaya (Shinoja, 2010).

2.8 Paduan polimer

penyusunnya. Blending kimia akan menghasilkan kopolimer. Interaksi yang terjadi dalam poliblen adalah ikatan Van der Waals, ikatan hidrogen atau interaksi dipol-dipol. Paduan polimer ini bertujuan untuk mendapatkan sifat-sifat material yang diinginkan dan disesuaikan dengan keperluan. Poliblen komersial dapat dihasilkan dari polimer sintetik dengan polimer sintetik, polimer sintetik dengan polimer alam, dan polimer alam dengan polimer alam. Poliblen yang dihasilkan berupa poliblen homogen dan poliblen heterogen. Poliblen homogen terlihat homogen dan transparan, mempunyai titik leleh tunggal dan sifat fisiknya sebanding dengan komposisi masing-masing komponen penyusunnya, sedangkan poliblen heterogen terlihat tidak jelas dan mempunyai beberapa titik leleh (Rabek, 1975).

2.9 Dikumil Peroksida

Inisiator radikal bebas dikelompokkan menjadi empat tipe utama, yaitu : peroksida dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa senyawa yang membentuk radikal bebas di bawah pengaruh cahaya (fotoinisiator). Diantara berbagai tipe inisiator, jenis

yang paling banyak digunakan yaitu peroksida (ROOR) dan hidroperoksida (ROOH). Inisiator ini tidak stabil dengan panas dan dapat terurai menjadi radikal–radikal pada suhu dan laju yang tergantung pada strukturnya. Inisiator yang baik merupakan suatu inisiator yang memiliki kestabilan yang tinggi pada suhu proses polimerisasi, agar terjadi suatu reaksi yang baik (Stevens, 2001).

Senyawa-senyawa turunan peroksida umumnya berfungsi sebagai senyawa inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai polimer sintetis, polimer alam dan materialnya. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas dengan adanya energi panas pada temperatur tertentu yang tergantung pada jenis peroksidanya (Sriwerdana, 2003).

pemanasan

Gambar 2.2. Reaksi dekomposisi Dikumil peroksida

DKP dapat menghasilkan radikal yang reaktif pada suhu yang tinggi melalui reaksi eksotermis. DKP dapat digunakan untuk memvulkanisasi polimer jenuh seperti PP dan juga polimer tak jenuh seperti karet alam (Halimatuddahliana, 2008).

2.10 Divinilbenzena

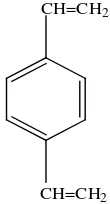

DVB memiliki rumus molekul C10H10, dengan titik didihnya 195oC, tidak larut dalam air dan

larut dalam etanol dan eter dan memiliki titik nyala 76oC. DVB merupakan zat pengikat silang yang dapat meningkatkan sifat polimer. DVB telah digunakan dengan luas dalam pabrik perekat, plastik, elastomer, keramik, pelapis, katalis, membran, farmasi, polimer khusus dan resin penukar ion.

Pada pabrik plastik, DVB digunakan untuk mengikat silang dan memodifikasi material-material dan membantu proses kopolimerisasi. DVB juga dapat membantu meningkatkan ketahanan terhadap tekanan retak, bahan kimia, panas distorsi, kekerasan dan kekuatan serta membantu meningkatkan stabilitas termal dari komposisi resin epoksi. Berikut adalah struktur DVB ditunjukkan pada Gambar 2.3

CH=CH2

CH=CH2

Gambar 2.3 Struktur Divinilbenzena

stirena-butadiena sebagai adhesif dan membantu dalam proses ekstrusi karet. Sifat- sifat DVB dipaparkan pada Tabel 2.4.

Tabel 2.4 Sifat- sifat dari DVB

Sifat Nilai

Berat Molekul 130,91 (g/mol)

Titik didih 195oC

Titik Beku -45oC

(Kroschwitz, 1990).

2.11. Xilena

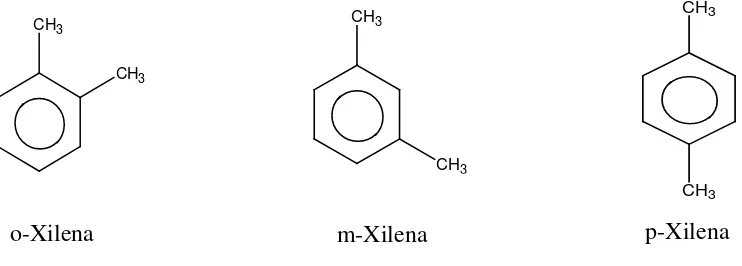

Xilena mempunyai tiga isomer dari dimetylbenzena yang memiliki rumus kimia yang sama yaitu (C6H4(CH3)2), tetapi memiliki struktur molekul yang berbeda. Tiga isomer xilena

yaitu orto (o), meta (m), dan para (p), berbeda secara struktural hanya dalam penempatan

gugus-gugus metil. Strukturnya dapat dilihat pada Gambar 2.4.

Gambar 2.4 Struktur o-xilena, m-xilena dan p-xilena.

Campuran xilena komersial adalah tidak berwarna, tidak kental, mudah terbakar, merupakan cairan beracun yang tidak larut dalam air tetapi larut dengan baik dalam pelarut organik. Xilena umumnya digunakan sebagai pelarut, sebagai komponen bahan bakar

penerbangan, dan sebagai

xilena dan p-xilena menunjukkan sifat yang mirip karena struktur mereka yang hampir sama. o-xilena lebih mudah dipisahkan dari m-xilena karena perbedaan 5° C dalam titik didih. Sifat fisik senyawa xilena dilihat pada Tabel 2.5

Tabel 2.5 Sifat fisik senyawa xilena

Sifat Ukuran

Berat Molekul 106.16 g / mol

Densitas Densitas 0,864 g/cm2 pada 20 ° C Titik Didih Titik didih 137-140°C pada P =760 torr Titik Beku -25,2 ° C (o-), -47,8 ° C (m-), 13,2 ° C (p-)

Deskripsi Cairan tak berwarna

(Mallinckrodt, 2003)

2.12 Karakterisasi Campuran Polimer

Mengkarakterisasi polimer jauh lebih rumit daripada mengkarakterisasi senyawa-senyawa dengan berat molekul rendah. Metode yang paling sering dilakukan kimiawan untuk mengkarakterisasi senyawa polimer yaitu dengan metode-metode spektroskopik dan termal. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer pada penelitian ini adalah menggunakan pengujian kekuatan tarik, persentase ikat silang, analisa morfologi permukaan dengan SEM (Scanning Electron Microscopy) serta uji

ketahanan minyak.

2.12.1 Uji Kekuatan Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) terhadap suatu material yang diberikan tekanan menggunakan alat pengukur yang disebut tensiometer atau dinamometer. Kekuatan tarik dapat diartikan sebagai besarnya beban maksimum (Fmaks) yang

dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (A0).

Selama perubahan bentuk, dapat diasumsikan bahwa volume spesimen tidak berubah.

Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran kemuluran (ε)

menurut Wirjosentono dapat didefenisikan sebagai berikut:

ε = 𝑙−𝑙𝑜

𝑙𝑜 x 100 % (2.3)

keterangan :

ε = kemuluran (%)

lo = panjang spesimen mula-mula (mm)

l = panjang spesimen saat putus (mm)

2.12.2 Kekuatan Lentur

Kekuatan lentur adalah kemampuan bahan untuk menahan kekuatan lentur diterapkan tegak lurus terhadap sumbu longitudinal. Kadang ini disebut sebagai

crossbreaking. Dimana kekuatan tegangan maksimum dikembangkan ketika potongan uji

berbentuk bar, Tahanan ini menurun akibat beban lentur yang merupakan kombinasi tekan dan tarik. Ketika bahan elastis homogen diuji dengan tiga-titik sistem, tegangan maksimum terjadi pada titik tengah. Stres ini dapat dievaluasi untuk setiap titik pada kurva beban menggunakan persamaan:

σ

f=

2𝑏𝑑3𝑃𝐿2 (2.4)dimana :

σf = tekanan dalam spesimen luar di titik tengah, MPa P = beban pada titik tertentu pada kurva defleksi beban, L = dukungan span, mm

b = lebar sampel uji, mm

2.12.3 Persentase Ikat Silang

Derajat ikat silang dalam karet dapat ditentukan setelah sokletasi dengan sikloheksana mendidih selama 8 jam. Sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang. Persentase ikat silang dalam campuran kemudian dihitung dengan rumus sebagai berikut :

% ikat silang = 𝑊𝑔

𝑊𝑜 x 100% (2.5)

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi. Persentase ikat silang yang dihasilkan menandakan adanya interaksi yang kuat antara komponen campuran (Halimatuddahliana, 2007).

2.12.4 SEM (Scanning Electron Microscopy)

Scanning Electron Microscopy (SEM) merupakan alat yang dapat membentuk bayangan

permukaan. Struktur permukaan suatu benda yang akan diuji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah untuk mempelajari struktur permukaan itu secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron dan dipantulkan atau berkas sinar elektron sekunder.

SEM menggunakan prinsip scanning yaitu berkas elektron diarahkan pada titik