GAMBARAN KESESUAIAN PENERAPAN PERMIT TO WORK SYSTEM PADA PLANT FIBERS PT ASIA PACIFIC FIBERS, TBK TAHUN2018

SKRIPSI

Lala Liesmayanti Solihat NIM. 031411031

PROGRAM STUDI KESELAMATAN DAN KESEHATAN KERJA SEKOLAH TINGGI ILMU KESEHATAN BINAWAN

JAKARTA 2018

GAMBARAN KESESUAIAN PENERAPAN PERMIT TO WORK SYSTEM PADA PLANT FIBERS PT ASIA PACIFIC FIBER, TBK TAHUN2018

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Terapan Keselamatan dan Kesehatan Kerja

Oleh :

Lala Liesmayanti Solihat NIM. 031411031

PROGRAM STUDI KESELAMATAN DAN KESEHATAN KERJA SEKOLAH TINGGI ILMU KESEHATAN BINAWAN

JAKARTA 2018

i HALAMAN PERNYATAAN ORISINALITAS

Yang bertanda tangan dibawah ini :

Nama : Lala Liesmayanti Solihat

NIM : 031411031

Program Studi : Keselamatan dan Kesehatan Kerja

Dengan ini menyatakan bahwa skripsi yang saya susun dengan judul : Gambaran Kesesuaian Penerapan Permit to Work System Pada Plant Fibers PT.Asia Pacific Fibers, Tbk.

Adalah benar – benar hasil karya saya sendiri dan bukan merupakan plagiat dari skripsi orang lain. Apabila pada kemudian hari pernyataan saya tidak benar, maka saya bersedia menerima sanksi akademis yang berlaku (dicabut predikat kelulusan dan gelar kesarjanaannya).

Jakarta, Juni 2018

Lala Liesmayanti Solihat

ii LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai civitas akademis Sekolah Tinggi Kesehatan Binawan, saya yang bertanda tangan di bawah ini :

Nama : Lala Liesmayanti Solihat

NIM : 031411031

Program Studi : Keselamatan dan Kesehatan Kerja Jenis Karya : Skripsi

Dengan pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Sekolah Tinggi Ilmu Kesehatan Binawan Hak Bebas Royalti Non – Ekslusif (Non – Exclusive Royalti Free Right) atas karya ilmiah saya yang berjudul : Gambaran Kesesuaian Penerapan Permit To Work System Pada Plant Fibers PT Asia Pacific Fibers, Tbk. Tahun 2018. Beserta perangkat yang ada (apabila diperlukan). Dengan Hak Bebas Royalti Non – Ekslusif ini Program Keselamatan dan Kesehatan Kerja STIKes Binawan berhak menyimpan, mengalih media / formatkan, mengelolanya dalam bentuk pangkalan data (database), mendistribusikannya, dan menampilkan / mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya selama tetap mencantumkan nama saya sebagai penulis / pencipta dan sebagai pemilik Hak Cipta. Sebagai bentuk tuntutan hukum yang timbul atas pelanggaran Hak Cipta dalam karya ilmiah ini menjadi tanggungjawab saya pribadi.

Demikian pernyataan ini saya buat dengan sebenarnya.

Dibuat di Jakarta Pada Juni 2018 Yang menyatakan :

(Lala Liesmayanti Solihat)

iii LEMBAR PENGESAHAN

Skripsi ini diajukan oleh

Nama : Lala Liesmayanti Solihat

NIM : 031411031

Program Studi : Keselamatan dan Kesehatan Kerja

Judul Skripsi : Gambaran Kesesuaian Penerapan Permit To Work System pada Plant Fibers PT. Asia Pacific Fibers, Tbk Tahun 2018.

Skripsi ini telah dipertahankan di hadapan Dewan Penguji Skripsi Program Studi Keselamatan dan Kesehatan Kerja STIKes Binawan Jakarta pada Juli 2018 dan telah diperbaiki sesuai masukan Dewan Penguji.

Jakarta, Juni 2018 Penguji I

(Dr. M. Toris Z, MPH., SpKL)

Penguji II

(Lulus Suci H, S.Kom, M.Si)

Pembimbing

(Yunita Sari Purba, SST.K3, M.A)

iv DAFTAR RIWAYAT HIDUP

Nama : Lala Liesmayanti Solihat

Tempat/Tanggal Lahir : Karawang, 23 April 1996

Jenis Kelamin : Perempuan

Agama : Islam

Anak ke : 1 dari 3 bersaudara

Status Perkawinan : Belum Menikah

Alamat : Dusun Pagadungan, Desa Pagadungan

RT/RW 03/02 Kec. Tempuran, Kab.

Karawang.

Telepon : 087782686772

Email : lalalesmayanti@gmail.com

Riwayat Pendidikan

1. Tahun 2002 – 2008 : SD Negeri Pancakarya 1 Karawang 2. Tahun 2008 – 2011 : SMP Negeri 1 Tempuran Karawang 3. Tahun 2011 – 2014 : SMA Negeri 1 Tempuran Karawang 4. Tahun 2014 – 2018 : STIKes Binawan Jakarta

v KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala rahmat dan hidayah-Nya. Sholawat serta salam semoga selalu tercuran kepada Nabi Muhammad SAW, kepada keluarga, sahabat, dan umatnya.

Sehingga skripsi yang berjudul “Gambaran Penerapan Permit to Work Pada Plant Fibers di PT. Asia Pacific Fibers, Tbk” dapat diselesaikan dengan baik dan tepat pada waktunya. Penyelesaian skripsi ini untuk melengkapi persyaratan akademik agar memperoleh gelar Sarjana.

Keberhasilan dalam penelitian sampai dengan tersusunnya skripsi ini tidak terlepas dari bantuan dan dukungan dari berbagai pihak, penulis sampaikan terimakasih kepada :

1. Kedua orangtuaku yang selalu saya sayangi dan saya cintai dan tak pernah lelah selalu memberikan motivasi, semangat dan dukungannya.

2. Bapak Dr. M. Toris., MPH., SpKL., selaku Kepala Program Studi K3 STIKes Binawan.

3. Ibu Yunita Sari Purba, SST.K3, MA selaku pembimbing akademik.

4. Bapak Thomas Silahoy, selaku pembimbing lapangan dan staff HSE PT. Asia Pacific Fibers, Tbk.

5. Seluruh dosen, staff dan karyawan STIKes Binawan yang telah memberikan ilmu, wawasan dan pengalaman kepada penulis selama ini.

6. Dan seluruh rekan-rekan K3 STIKes Binawan angkatan 2014.

7. Untuk grup bimbingan Ibu Yunita Sari Purba, SST.K3, MA yang sudah berjuang bersama untuk menyelesaikan penelitian ini.

Penulis menyadari bahwa dalam tulisan ini masih banyak terdapat kekurangan baik dilihat dari segi menyajikan data maupun

vi penulisannya. Kritik dan saran yang membangun sangat diharapkan demi penulisan selanjutnya yang lebih baik.Semoga skripsi ini menjadi tulisan yang bermanfaat bagi semua pihak yang berkepentingan dan siapapun yang membaca.

Jakarta, Juni 2018

Lala Liesmayanti Solihat

vii ABSTRAK

Nama : Lala Liesmayanti Solihat

Program Studi : Keselamatan dan Kesehatan Kerja

Judul : Gambaran Kesesuainn Penerapan Permit To Work System Pada Plant Fibers PT Asia Pacific Fiberr, Tbk Tahun 2018

PT. Asia Pacific Fibers, Tbk merupakan salah satu perusahaan penghasil polyester terkemuka di indonesia.

Untuk menjaga kelancaran dalam melakukan pekerjaan diperlukan suatu aturan, Plant Fibers PT. Asia Pacific Fibers, Tbk sudah menerapkan permit to work system sejak tahun 2010 yang dilakukan sebelum melakukan pekerjaan. Namun kecelakaan masih terjadi. Untuk itu peneliti ingin mengetahui kesesuain penerapan permit to work dengan Standart Operation Procedure PT. Asia Pacific Fibers, Tbk.

Metode penelitian yang digunakan adalah deskriptif komparatif yaitu dengan menyesuaika permit to work system dengan Standart Operation Procedure. Hasil yang di dapat melalui observasi, wawancara dan penyebaran checklist kepada pekerja sebanyak 35 orang pekerja yang menjadi objek penelitian.

Hasil penelitian ini menggambarkan kesesuaian penerapan permit to work dengan Standrat Operation Procedure PT Asia Pacific Fibers, Tbk. Dengan menggunakan checklist yang hasilnya adalah sesuai dan tidak sesuai.

PT. Asia Pacific Fibers, Tbk melakukan berbagai upaya untuk meminimalisir kecelakaan kerja dan bahaya kesehatan. Salah satu upaya yang di lakukan oleh PT.Asia Pacific Fibers, Tbk pada Plant Fibers dengan menerapkan permit to work system. Hal ini telah sesuai dengan Standart Operation Procedure yang berlaku.

Kata Kunci : Permit To Work System.

viii ABSTRAC

Name : Lala Liesmayanti Solihat Program Study : Occupational Safety and Healt

Judul : Implementation of Permit To Work System at Plant Fibers PT Asia Pacific Fiberr, Tbk Year 2018

PT. Asia Pacific Fibers, Tbk is one of the leading polyester producer company in indonesia. To keep smooth in doing the job required a rule, Plant Fibers PT.

Asia Pacific Fibers, Tbk has applied permit to work system since 2010 done before doing the work. But accidents still happen. For that researcher want to know kesesuain application of permit to work with Standard Operation Procedure PT. Asia Pacific Fibers, Tbk.

The research method used is descriptive comparative that is by menyesuaika permit to work system with Standard Operation Procedure. The results can be through observation, interview and the spread of checklist to the workers as many as 35 workers who become the object of research.

The results of this study illustrate the suitability of the application of permit to work with Standard Operation Procedure of PT Asia Pacific Fibers, Tbk. By using a checklist whose results are appropriate and not appropriate.

PT. Asia Pacific Fibers, Tbk made various efforts to minimize work accidents and health hazards. One of the efforts made by PT.Asia Pacific Fibers, Tbk at Plant Fibers by applying a permit to work system. This has been in accordance with the applicable Standart Operation Procedure.

Keywords : Permit To Work System.

ix

ix DAFTAR ISI

HALAMAN PERNYATAAN ORISINALITAS ... i

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI ... ii

LEMBAR PENGESAHAN ... iii

DAFTAR RIWAYAT HIDUP ... iv

KATA PENGANTAR ... v

ABSTRAK ... vii

ABSTRACT ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.3.1 Tujuan umum ... 4

1.3.2 Tujuan Khusus ... 4

1.4 Manfaat Penelitian ... 5

1.4.1 Manfaat Bagi Perusahaan ... 5

1.4.2 Manfaat Bagi Institusi ... 5

1.4.3 Manfaat Bagi Mahasiswa ... 5

1.5 Ruang Lingkup Penelitian ... 5

BAB II TINJAUAN PUSTAKA ... 6

2.1. Sumber Bahaya ... 6

x

2.1.1 Manusia ... 6

2.1.2 Peralatan ... 6

2.1.3 Material... 6

2.1.4 Proses ... 7

2.1.5 Sistem dan Prosedur ... 7

2.2 Jenis Bahaya ... 7

2.2.1 Bahaya Mekanis ... 8

2.2.2 Bahaya Listrik ... 8

2.2.3 Bahaya Kimia ... 8

2.2.4 Bahaya Fisis ... 9

2.2.4.1 Bising ... 9

2.2.4.2 Getaran ... 9

2.2.4.3 Suhu Panas atau Dingin ... 9

2.2.4.4 Cahaya atau Penerangan ... 9

2.2.4.5 Radiasi Dari Bahan Radioaktif/Ultraviolet ... 10

2.2.4.6 Bahaya Biologis ... 10

2.3 Potensi Bahaya ... 10

2.3.1 Potensi Bahaya Fisik ... 10

2.3.2 Potensi Bahaya Kimia ... 11

2.3.3 Potensi Bahaya Biologis ... 11

2.3.4 Potensi Bahaya Fisiologis ... 11

2.3.5 Potensi Bahaya Psiko-Sosial ... 12

2.3.6 Potensi Bahaya Proses Produksi ... 12

2.3.7 Potensi Bahaya Mekanik... 12

2.4 Identifikasi Bahaya ... 12

2.4.1 Manfaat Identifikasi Bahaya ... 13

xi

2.4.2 Persyaratan Identifikasi Bahaya ... 14

2.5 Permit To Work System (Sistem Izin Kerja) ... 14

2.5.1 Yang Berwenang Mengeluarkan Izin ... 16

2.5.2 Izin Diperlukan Pada Saat ... 16

2.5.3 Jenis-Jenis Izin Kerja ... 17

2.5.3.1 Izin Pekerjaan Panas ... 18

2.5.3.2 Izin Pekerjaan Dingin ... 18

2.5.3.3 Izin Memasuki Ruang Terbatas ... 18

2.5.3.4 Izin Kerja Pekerjaan Listrik ... 18

2.5.3.5 Izin Kerja Khusus... 19

2.5.4 Tujuan Diberlakukannya Permit To Work ... 19

2.5.5 Tampilan Permit To Work ... 19

2.5.6 Standart Operation Procedure Izin Keja PT. Asia Pacific Fibers, Tbk ... 20

2.5.6.1 No izin ... 20

2.5.6.2 Uraian Pekerjaan ... 20

2.5.6.3 Bahaya Yang Mungkin Timbul ... 20

2.5.6.4 Tindakan Pencegahan Yang Dilakukan ... 20

2.5.6.5 Serah Terima Izin Kerja ... 21

2.5.6.6 Perpanjangan Izin Kerja ... 21

2.5.6.7 Penyelesaian dan Penyerahan Pekerjaan ... 22

2.6 Kerangka Teori ... 23

BAB III METODOLOGI PENELITIAN... 24

3.1 Kerangka Konsep ... 24

3.2 Jenis dan Rancangan Penelitian ... 24

3.3 Objek Penelitian ... 24

xii

3.4 Definisi Operasional ... 25

3.5 Sumber Data Penelitian ... 27

3.5.1 Data Primer ... 27

3.5.2 Data Sekunder ... 27

3.6 Instrumen Penelitian ... 27

3.7 Pengumpulan Data ... 28

3.7.1 Observasi ... 28

3.7.2 Wawancara ... 28

3.7.3 Checklist ... 28

3.8 Pengolahan dan Analisa Data ... 29

3.8.1 Pengolahan Data ... 29

3.8.2 Analisa Data ... 29

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 30

4.1 Hasil Penelitian ... 30

4.1.1 Gambaran Umum Lokasi Penelitian ... 30

4.1.2 Pengaturan Shift ... 30

4.1.3 Proses Prodeksi Plant Fibers ... 31

4.1.4 Hazard Point Drwa Line Section ... 31

4.1.4.1 Potensi Bahaya Draw Line Section ... 31

4.1.5 Hazard Point Spinning Section ... 31

4.1.5.1 Potensi Bahaya Spinning Section ... 31

1) Spinning Area ... 31

2) Take Up ... 32

3) Traversing ... 32

4) Waste Removal and Handling ... 32

5) Finish Oil ... 33

4.1.6 Hasil Penelitian Checklist ... 33

4.1.6.1 Tabel 2. No Izin... 33

xiii

4.1.6.2 Tabel 3. Bahaya Yang Mungkin Timbul ... 33

4.1.6.3 Tabel 4. Tindakan Pencegahan Yang Dilakukan .... 34

4.1.6.4 Tabel 5. Serah Terima Izin Kerja ... 36

4.1.6.5 Tabel 6. Perpanjangan Izin Kerja... 36

4.1.6.6 Tabel 7. Penyelesaian dan Penyerahan Pekerjaan 37 4.2 Pembahasan ... 38

4.2.1 Pembahasan Hasil Checklist... 38

4.2.1.1 Checklist 1 ... 38

4.2.1.2 Checklist 2 ... 39

4.2.1.3 Checklist 3 ... 41

4.2.1.4 Checklist 4 ... 42

4.2.1.5 Checklist 5 ... 44

4.2.1.6 Checklist 6 ... 45

BAB V KESIMPULAN DAN SARAN ... 47

5.1 Kesimpulan ... 47

5.2 Saran ... 48

DAFTAR PUSTAKA ... 49

LAMPIRAN ... 50

xiv DAFTAR TABEL

Tabel 1. Definisi Operasional ... 25

Tabel 2. No. izin ... 33

Tabel 3. Bahaya Yang Mungkin Timbul ... 33

Tabel 4. Tindakan Pencegahan Yang Dilakukan ... 34

Tabel 5. Serah Terima Izin Kerja ... 36

Tabel 6. Perpanjangan Izin Kerja ... 36

Tabel 7. Penyelesaian dan Penyerahan Pekerjaan ... 37

Tabel 8. Checklist 1 ... 38

Tabel 9. Checklist 2 ... 39

Tabel 10. Checklist 3 ... 41

Tabel 11. Checklist 4 ... 42

Tabel 12. Checklist 5 ... 44

Tabel 13. Checklist 6 ... 45

xv DAFTAR GAMBAR

Gambar 1. Kerangka Teori... 23 Gambar 2. Kerangka Konsep... 24

xvi DAFTAR LAMPIRAN

Lampiran 1 Checklist Penelitian ... 51

Lampiran 2 Standart Operational Procedure Perusahaan ... 54

Lampiran 3. Formulir Izin Kerja ... 56

Lampiran 4. Struktur Organisasi Plant Fibers ... 57

Lampiran 5. Surat Permohonan Magang ... 58

Lampiran 6. Surat Keterangan Magang ... 59

1 BAB I

PENDAHULUAN

1.1. Latar Belakang

Limbah merupakan suatu barang/benda sisa dari sebuah kegiatan produksi tidak bermanfaat serta tidak mempunyai nilai ekonomi lagi. Limbah telah menjadi persoalan penting dalam setiap perusahaan khususnya pada industri. Perkembangan industri yang pesat tidak lain karena penerapan kemajuan teknologi oleh manusia untuk mendapatkan kualitas yang lebih baik.

Namun di sisi lain dapat menimbulkan dampak yang justru merugikan kelangsungan hidup manusia.

Limbah cair merupakan air yang tidak terpakai lagi, yang merupakan hasil dari berbagai kegiatan produksi. Teknologi pengolahan air limbah adalah kunci dalam memelihara kelestarian lingkungan. Apapun macam teknologi pengolahan air limbah industri yang dibangun harus dapat dioperasikan dan dipelihara.

Wujud kepedulian PT. Asia Pacific Fibers, Tbk dalam melaksanakan sistem manajemen lingkungan yaitu dengan menyediakan fasilitas Instalasi Pengolahan Air Limbah (IPAL). Hal ini merupakan kewajiban dari setiap kawasan industri berdasarkan Kepres No. 53/1989. Dengan adanya IPAL, maka target akan terpenuhi, sehingga aman dibuang ke sungai.

1.2. Tujuan

Untuk mengetahui gambaran pengolahan limbah cair plant fibers PT Asia Pacific Fibers, Tbk.

1.3. Manfaat Magang

1.3.1. Manfaat Bagi perusahaan

2 Laporan ini diharapkan dapat menjadi masukan dalam proses pengolahan air limbah dan mengembangkan program Keselamatan dan Kesehatan Kerja untuk mencegah terjadinya kerusakaan lingkunagn di PT Asia Pacific Fibers, Tbk.

1.3.2. Manfaat Bagi Prodi K3

1) Sebagai sarana pengembangan ilmu k3.

2) dapat menambah referensi bagi program K3 khususnya pengolahan air limbah pada industri petrokimia.

1.3.3. Manfaat Bagi Mahasiswa

1) Untuk menambah wawasan dan pengetahuan tentang pengolahan air limbah.

2) Dapat memberikan kontribusi positif bagi perusahaan khusus nya aspek

K3.

1.4. Ruang Lingkup Penelitian

Pelaksanaan magang yang dilakukan pada bulan Februari – April 2018 merupakan kegiatan untuk mengetahui bagaimana pelaksanaan K3 pada suatu perusahaan dan merupakan program untuk mengenalkan mahasiswa dengan dunia kerja.

1.5. Waktu Magang

Pelaksanaan magang di PT. Asia Pacific Fibers, Tbk pada periode Februari – April 2018

1.6. Profil Perusahaan

PT. Asia Pacific Fibers, Tbk mulai berdiri pada tahun 1994 yang pada saat itu bernama PT. Polysindo Eka Perkasa. Perusahaan yang bergerak di bidang industri petrokimia ini diresmikan pada tanggal 25 April 1997 oleh mantan Presiden Republik Indonesia, Bapak Soeharto. PT. Polysindo Eka

3 Perkasa telah berkomitmen untuk berdiri sendiri (terlepas dari texmaco group) dan memutuskan untuk berganti nama menjadi PT. Asia

Pacific Fibers, Tbk efektif sejak November 2009. Nama perusahaan ini sesuai dengan persetujuan dari BKPM dan Menteri Hukum dan HAM – RI dengan tujuan untuk mencerminkan posisi perusahaan pada pasar global.

Produk yang dihasilkan PT. Asia Pacific Fibers, Tbk saat ini meliputi purified Terephthalic Acid (PTA), polyester chips, staple fibers, filament yarn dan performance fabrics. Hasil produk PT. Asia Pacific Fibers, Tbk dipasarkan baik di dalam negeri maupun di luar negeri. PT. Asia Pacific Fibers, Tbk terletak di Karawang dan Semarang dengan konsentrasi pembuatan produk yang berbeda.

PT. Asia Pacific Fibers, Tbk merupakan satu-satunya produsen polyester yang terintegrasi di Indonesia, dengan fasilitas pabrik PTA, polymer dan Fibers yang terletak di Karawang, Jawa Barat, dan fasilitas pabrik benang polyester yang terbesar di Indonesia terletak di Semarang, Jawa Tengah. Anak perusahaa PT. Texmaco Jaya, Tbk yang bergerak dalam bidang pertenunan dan penyempurnaan tekstil yang berada di Karawang Jawa Barat dan Semarang Jawa Tengah.

PT. Asia Pacific Fibers, Tbk merupakan salah satu perusahaan penghasil polyester terkemuka di Indonesia. Perseroan menjalankan rangkaian proses produksi polyesternya mulai dari bahan baku sampai dengan barang jadi dengan mengutamakan mutu dan konsentrasi sebagai pelopor industri di Indonesia.

Adapun jenis produksi PT. Asia Pacific Fibers, Tbk adalah sebagai berikut :

1.6.1. PTA PLANT (Purified Terephthalic Acid) terdiri dari : 1) Proses CTA (Crude Terephtalic Acid)

2) Proses PTA (Purified Terephthalic Acid)

4 3) Filtrate Purge Acid Distillation

1.6.2. POLYEMER PLANT terdiri dari : 1) Tahap Esterifikasi

2) Tahap Distribusi Polymer 3) Granulator Unit

4) Chips Conveying Unit 5) Poly Batch

1.6.3. FIBERS PLANT terdiri dari : 1) Spinning Line Proses 2) Drawline Proses 3) Extruder

Kegiatan pabrik beroperasi sehari 24 jam dengan pembagian waktu 3 shift yaitu :

a. Shift 1 : pukul 07.00 sampai dengan pukul 15.00 WIB b. Shift 2 : pukul 15.00 sampai dengan pukul 23.00 WIB c. Shift 3 : pukul 23.00 sampai dengan pukul 07.00 WIB

Selain itu, ada karyawan non shift (general shift) yaitu mereka yang bekerja di office dan sebagai penunjang karyawan shift pada masing- masing plant dengan jadwal kerja dimulai dari Senin – Jum’at mulai pukul 08.00 sampai dengan 17.00 WIB, sedangkan pada hari sabtu dan minggu libur.

1.7. Visi dan Misi Perusahaan 1.7.1. Visi

Menjadi salah satu perseroan kelas dunia dengan penciptaan produk yang terbik dengan secara konsisten menyediakan produk- produk yang senantiasa memuaskan pelanggan.

5 1.7.2. Misi

Untuk menciptakan keunggulan bersaing berupa penciptaan produk yang berkualitas prima dengan biaya yang berkompetitif dan upaya penyerahan tepat waktu serta inovasi produk yang berkesinambungan.

6 BAB II

PELAKSANAAN MAGANG 2.1. Sistem Manajemen K3 di PT. Asia Pacific Fibers, Tbk

2.1.1. Komitmen K3

Menurut Frank Bird menyebutkan bahwa komitmen adalah niat untuk menjelaskan sesuatu yang menjadi daya dorong yang sangat kuat untuk mencapai tujuan. Tanpa komitmen dari semua unsur dalam organisasi, khususnya para pemimpin, pelaksanaan K3 tidak akan berjalan dengan baik. Sebagai bentuk adanya komitmen yang telah di lakukan oleh PT. Asia Pacific Fibers, Tbk dalam pelaksanaannya mengenai SMK3 sebagai berikut.

2.1.2. Kepemimpinan dan Komitmen

Kepemimpinan dan komitmen tertinggi PT. Asia Pacific Fibers, Tbk berbeda pada pimpinan tertinggi yaitu CEO (Chief Executive Officer), yang menyadari bahwa penerapan Keselamatan dan Kesehatan Kerja ditempat kerja merupakan suatu hal yang penting dan perlu sehingga pimpinan tertinggi PT. Asia Pacific Fibers, Tbk menetapkan komitmen untuk menetapkan SMK3 sebagai bagaian yang mempunyai tujuan akhir dalam Sistem Manajemen terpadu.

Kebijakan yang telah dilakukan pimpinan perusahaan dalam mewujudkan pelaksanaan K3 :

1) Menempatkan organisasi K3 pada posisi yang dapat menentukan keputusan perusahaan.

2) Menyediakan anggaran, tenaga kerja yang berkualitas dan sarana- sarana lain yang diperlukan di bidang K3.

7 3) Menempatkan personil yang mempunyai tanggung jawab, wewenang

dan kewajiban yang jelas dalam penanganan K3.

4) Perencanaan K3 yang terkoordinasi

5) Melakukan penilaian kinerja dan tindak lanjut pelaksanaan

Dalam hal ini Chief officer PT. Asia Pacific Fibers, Tbk selaku pimpinan tertinggi perusahaan telah mewujudkan komitmennya terlihat dari adanya unit kerja yang bertanggung jawab dan mengkoordinir serta menilai kinerja K3 yaitu departemen Health, Safety &

Environmental (HSE) dan dibantu oleh Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3), dimana P2K3 secara tidak langsung berada dibawah pengawasan departemen HSE. Setiap unit kerja harus melaksanakan K3 sesuai dengan keperluan masing-masing dan penyediaan alat pelindung diri (APD).

Departemen HSE sendiri dalam menjalankan kinerja K3 dibantu oleh Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3), P2K3 merupakan organisasi independen yang dibentuk untuk meningkatkan dan mengembangkan upaya-upaya Keselamatan dan Kesehatan Kerja di perusahaan dengan dilakukannya pembinaan terus menerus dan terarah serta meningkatkan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3). Pembentukan P2K3 di PT.

Asia Pacific Fibers, Tbk disahkan oleh Kepala Dinas Tenaga Kerja dan Transmigrasi Kabupaten Karawang.

2.2. Kebijakan K3

PT. Asia Pacific Fibers, Tbk telah membuat kebijakan K3 yang merupakan upaya untuk mendukung penerapan SMK3 di perusahaan.

Kebijakan tersebut ditandatangani oleh top management yang bertugas.

Kebijakan tersebut kemudian dipublikasikan keseluruh karyawan untuk diketahui dan dilaksanakan di setiap tempat kerja.

8 Kebijakan-kebijakan tersebut adalah sebagai berikut :

1) Kesehatan dan Keselamatan tenaga kerja dan perlindungan lingkungan adalah prioritas utama perusahaan.

2) Perusahaan memberikan peraturan yang perlu, prosedur peraturan dan perlengkapan kepada tenaga kerja.

3) Perusahaan memberikan pendidikan pelatihan berkelanjutan pada tenaga kerja.

4) Semua kecelakaan tidak normal dianalisa dengan tindakan korektif dan preventif

5) Perusahaan memonitor kinerja melalui “plant safety commite”

2.2.1. Pengesahan Kebijakan K3

Kebijakan ke disahkan langsung oleh Top Management yaitu Bapak Peter Merkle dan diketahui oleh seluruh karyawan PT. Asia Pacific Fibers, Tbk.

2.2.2. Program-Program K3

Program-program yang menyangkut K3 di PT. Asia Pacific Fibers, Tbk dilaksanakan untuk menciptakan tempat kerja yang nihil kecelakaan dan penyakit akibat kerja.

HSE membuat program kerja secara rutin dibidang Keselamatan dan Kesehatan Kerja serta menyampaikan rencana tersebut kepada CEO untuk mendapatkan persetujuan yang mengacu pada tujuan dan sasaran SMK3.

Indikator kinerja di PT. Asia Pacific Fibers, Tbk merupakan suatu usaha yang dilakukan sehingga dapat menunjukan bahwa sasaran dan tujuan dapat dicapai dengan baik melalui :

9 1) Pengukuran faktor fisik di tempat kerja secara rutin 3 bulan sekali.

2) Pelatihan P3K untuk perwakilan karyawan dari setiap unit kerja 1 (satu) kali dalam setahun oleh HSE

3) Pelatihan K3 untuk seluruh karyawan secara bergiliran rutin dilaksanakan 1 (satu) kali dalam setahun oleh bagaian HSE yang meliputi pelatihan

a. Plant Safety Commite Meeting b. Safety Inspection

c. Inspection & Testing Fire Fighting Equipment d. Miscellanous Equipment

e. Training Program

4) Mengadakan inspeksi K3 dan audit K3 oleh bagian HSE dan departemen terkait.

5) Memperingati bulan gerakan membudayakan K3 dengan mengadakan kegiatan yang berhubungan dengan K3 oleh semua departemen.

6) Pemeriksaan peralatan dan fasilitas penanggulangan kebakaran oleh bagian HSE, agar selalu siap digunakan.

7) Melakukan pagging setiap sebelum mulai bekerja, isi pagging tersebut merupakan pesan safety yang ditujukan untuk seluruh karyawan, unruk mengingatkan karyawan agar bekerja dengan baik dan mencegah kecelakaan kerja. Isi pegging tersebut yaitu :

“selamat pagi, kami dari HSE ingin menyampaikan pesan-pesan safety untuk rekan-rekan kerja sekalian, pesan tersebut adalah sebagai berikut :

a. Berdoalah sebelum dan sesudah bekerja b. Ikutilah prosedur kerja yang aman

c. Pakailah alat pelindung diri atau APD yang telah disediakan d. Rekan-rekan dilarang merokok di area kerja

10 e. Ingatlah selalu keluarga menanti kepulangan anda dengan

selamat.

Demikian pesan safety, kami ucapkan selamat bekerja dan terimakasih.”

8) Mengadakan Medical Check Up untuk seluruh karyawan setiap setahun sekali. Direncanakan akan di adakan Medical Chech Up khusus untuk karyawan yang memiliki pekerjaan khusus seperti memeriksa filament benang di sinar UV.

2.2.3. Pogram-Program P2K3 PT.Asia Pacific Fibers, Tbk 1) Safety meeting

2) Inventarisasi permasalahan K3

3) Identifikasi dan inventarisasi sumber bahaya 4) Penerapan norma K3

5) Inspeksi secara rutin dan teratur 6) Penyelidikan dan analisa kecelakaan 7) Pendidikan dan latihan

8) Prosedur dan tata cara evakuasi 9) Catatan dan data K3

10) Laporan pertanggungjawaban 2.3. Aktivitas Magang

Pada kesempatan magang yang dilakukan di PT. Asia Pacific Fibers, Tbk pada bagian OHS yang berada di bawah pengawasan departemen safety, penulis memiliki tujuan untuk membantu kegiatan yang ada, mengetahui gambaran tugas dari OHS dan melakukan penelitian guna menyelesaikan tugas akhir yang diberikan oleh prodi K3 STIKes BINAWAN yang merupakan salah satu dari syarat kelulusan.

Kegiatan yang dilakukan penulis di bagian departemen safety antara lain adalah membantu memberikan safety induction kepada pekerja baru dan kontraktor, melakukan penyuluhan FIRST AID bersama dokter perusahaan,

11 melakukan observasi bagaimana proses produksi di plant fibers, melakukan observasi tentang bagaimana proses PTA Plant, observasi bagaimana proses IPAL dan melakukan penelitian mengenai gambaran penerapan Alat Pelindung Diri (APD) pada plant fibers di PT. Asia Pacific Fibers, Tbk.

2.3.1 Safety Induction

Safety Induction merupakan pengenalan dasar mengenai Keselamatan dan Kesehatan Kerja (K3) yang ada di perusahaan kepada karyawan baru, kontraktor dan tamu. Yang dilakukan oleh karyawan dengan jabatan supervisor (dari safety) dan bisa juga dilakukan oleh orang yang memahami tentang K3 dengan jabatan level minimum seperti foreman. Tujuan dari safety induction adalah untuk memberikan pemahaman tentang K3 di dalam perusahaan, memberikan informasi terbaru tentang kondisi perusahaan yang bisa berubah setiap hari, memberikan pemahaman tentang peraturan yang berlaku dan sanksi jika melanggar peraturan tersebut.

2.3.2 First Aid

First aid adalah pemberian pertolongan pertama kepada korban yang mengalami sakit atau cedera (kecelakaan yang memerlukan pertolongan medis dasar). Tindakan pertolongan pertama ini bukanlah tindakan pengobatan sesungguhnya. Pertolongan pertama biasanya diberikan oleh orang-orang disekitar korban yang diantaranya akan menghubungi petugas kesehatan terdekat. Pertolongan ini harus diberikan secara cepat dan tepat sebab penanganan yang salah dapat berakibat buruk, cacat tubuh bahkan kematian.

Prinsip dalam memeberikan pertolongan pertama pada korban kecelakaan :

1) Jangan panik

12 2) Kumpulkan keterangan kejadian

3) Perhatikan pernafasan korban dan berikan pertolongan bila perlu 4) Hentikan pendarahan bila ada

5) Tenangkan korban dan hindarkan shock

6) Pertolongan dilakukan di tempat kejadian dan tidak tergesa-gesa jika memindahkan korban.

2.3.3. Proses Produksi Plant Fibers

Fibers plant adalah kelanjutan dari proses polymer plant, fungsi dari fibers plant adalah memproduksi serat kapas sintetis (syntetic staple Fibers), produk Fibers plant adalah serat kapas yang mengandung 100%

polyester. Fibers plant dibagi menjadi dua, yaitu spinning line proses dan drawline proses.

2.3.3.1 Spinning Line Proses 1) Spinning Manifold

Pada bagian ini lelehan polymer yang diumpankan ke manifold yang berfungsi untuk mengubah polymer menjadi filament-filamen dengan ukuran tertentu.

2) Quenching Air

Proses pendinginan filament-filamen dengan menggunakan udara hembus dengan temperature 20◦C dengan kecepatan 1,4 m/s agar filament tidak saling menempel dan mendapatkan daya elastis tertentu.

3) Take Up

Filament yang sudah dingin mengalami proses penyatuan menjadi subtow dengan jumlah filamen tertentu.

4) Travesing

13 Subtow yang dihasilkan dari proses take up selanjutnya dikirim ke dalam suatu can/box (kaleng ukuran besar) selama satu jam dan hasilnya disebut tow yang dikirim ke proses selanjutnya.

2.3.3.2. Draw Line Proses 1) Perendaman

Pada proses ini tow yang terdapat pada beberapa can dijadikan satu, kemudian dikirim ke bak pencuci (direndam) untuk mengembalikan kelenturan agar pada proses peregangan tow tidak putus.

2) Penarikan/Peregangan

Selanjutnya tow yang sudah direndam ditarik oleh mesin draw line, penarikan berdasarkan perbedaan kecepatan roll untuk mendapatkan kualitas yang diinginkan.

3) Pengesetan/Pemanasan

Pada proses ini tow dipanasi dengan suhu sekitar 200◦C agar tow yang sudah di renggangkan tidak kembali lagi.

4) Pemberian Oil

Tow yang sudah dipanasi dilumasi dengan oil agar lentur pada saat proses pengeritingan

5) Pengeritingan/Crimper

Adalah proses mengubah tow menjadi crimp tow agar serat tersebut bisa dipintal dalam proses spinning mills (pemintalan benang)

6) Drying

Proses pengeringan tow untuk mendapatkan kandungan dengan standar 0,4%

14 7) Cutting

Pemotongan crimp tow sesuai dengan panjang yang diinginkan, misalnya untuk campuran cotton 38 cm 8) Balling

Proses packing serat pendek (staple packing) dengan berat 350 kg per bagging agar lebih efisien dalam proses penyimpanan dan transportasi.

2.3.3.3. Extruder

Extruder berfungsi untuk memproses ulang chips polyester grade B atau C yang bernilai rendah untuk dijadikan bahan baku spinning dengan kualitas yang lebih baik, proses tersebut dapat juga disebut proses memproduksi ulang (recycle) chips. Dari despatch chips grade B/C (RCC) ditransfer ke silo ½ sebagai tempat penampungan sebelum di proses lebih lanjut dengan udara bertekanan, melalui hopper yang diatur oleh rotary valve diteruskan ke crytalyzes secara gravitasi.

Di dalam Crystalyzer chips tersebut dipanaskan 165◦C dengan menggunakan pemanas steam 600 psi agar chips tersebut mulai meleleh mendekati ketentuan tertentu, kemudian teruskan ke dryer coloum dengan waktu pengumpanan (dozing time) selama 4 jam yaitu pemanasan yang dihembuskan udara kering dengan temperatur 170◦C.

Setelah dari dryer dipanaskan lebih tinggi lagi di extruder yang di dalamnya terdapat 4 buah zona yaitu zona 1 dengan temperatur 265◦C, zona 2 dengan temperatur 270◦C, zona 3 dengan temperatur 275◦C dan zona 4 dengan temperatur 280◦C. Dalam pemanasan di

15 dalam extruder itu agar polymer tersebut lebih encer sehingga dapat melalui filter CPF dengan spinneret yang terdapat di dalam spinning block yang di panaskan dengan Heat Media Liquid dengan temperatur 285◦C dan polymer tersebut dapat diproses lanjut pada Fibers Plant (Spinning Machine).

2.3.4. Proses PTA Plant

PTA Plant adalah plant yang memproduksi tepung PTA (Purified Terephtalic Acid). Teknologi yang digunakan adalah “Eastman Chemical Company”, dari California, USA. PTA digunakan sebagai serat sintetis untuk bahan pakaian, plastik dan film.

PTA merupakan salah satu bahan baku utama pembuatan polymer PET (Poly Ethylene Terephtalic) yang dipasarkan dalam bentuk fibers. PET digunakan sebagai serat sintetis untuk bahan pakaian, plastik dan film.

Dalam dunia perdagangan PET lebih dikenal dengan nama Tetoron, Dacron, Teryle dan sebagainya.

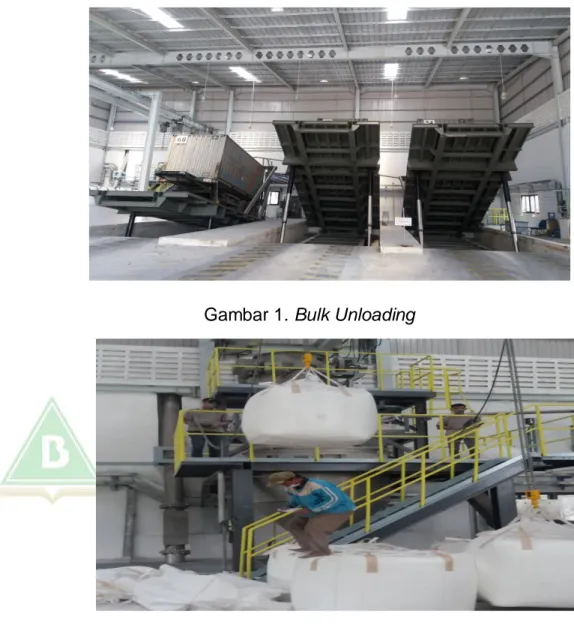

Sejak bulan Oktober 2015, PTA plant total shutdown untuk melakukan perbaikan peralatan dan penghematan energy. Untuk saat ini suplai PTA ke Poly Plant melalui pembelian PTA dari luar (Brought Out PTA) yaitu lokal dan import. Ada dua macam B/O PTA yaitu kemasan bag dan kemasan bulk container (curah). Peralatan yang digunakan untuk transfer ke silo yaitu kemasan bag (Debagging Machine) dan kemasan bulk container (Unloading System).

16 Gambar 1. Bulk Unloading

Gambar 2. Debagging Machine

17 Gambar 3. Day Silo

Gambar 4. Product Silo

18 2.3.5. Alat Pelindung Diri (APD)

Alat pelindung diri yang digunakan antara lain Plant Fibers : 2.3.5.1. Pelindung Kepala / Safety Helmet

Gambar 5. Safety Helmet

Safety helmet ini digunakan untuk mengurangi dampak bahaya dari arah atas, misalnya jatuhan benda tajam dan berat dari atas.

2.3.5.2. Ear Plug

19 Gambar 6. Ear Plug

Ear plug ini digunakan sebagai alat pelindung telinga yang berfungsi untuk mengurangi tingkat kebisingan atau untuk memperkecil suara yang keras yang dapat mengakibatkan kerusakan telinga diluar ruangan maupun di dalam ruangan pabrik. Intensitas cahaya dapat dikurangi hingga 10 – 15 Db. Ear plug digunakan oleh pekerja dibagian produksi.

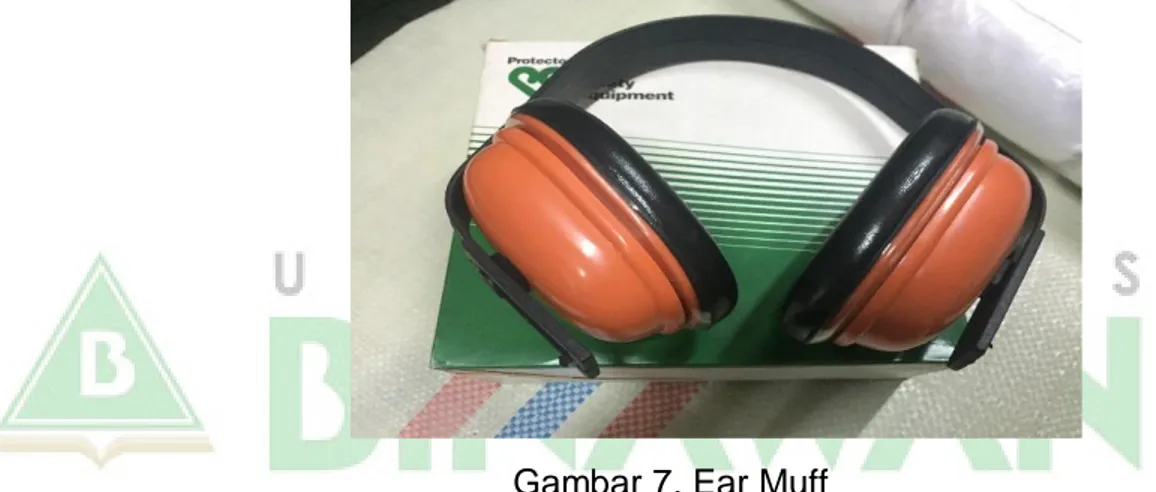

2.3.5.3. Ear Muff

Gambar 7. Ear Muff

Ear muff adalah alat yang digunakan untuk melindungi pendengaran dari intensitas suara yang tinggi. Ear muff dapat mengurangi intensitas suara hingga 20 – 30 Db. Ear muff digunakan oleh teknisi mesin dan generator.

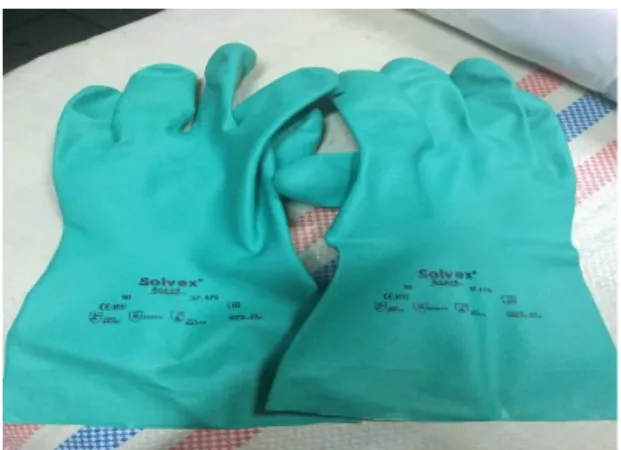

2.3.5.4. Sarung Tangan (Rubber Gloves)

20 Gambar 8. Sarung Tangan

Sarung tangan adalah perlengkapan yang digunakan untuk melindungi tangan dari kontak bahan kimia, tergores atau lukanya tangan akibat sentuhan dengan benda runcing dan tajam. Sarung tangan yang digunakan adalah jenis sarung tangan karet (rubber gloves) yang digunakan untuk melindungi tangan dari kontak bahan kimia.

2.3.5.5. Alat Pelindung Pernafasan (Masker)

Gambar 9. Masker

Masker pernafasan ini berfungsi untuk melindungi organ pernafasan dari bahan kimia, partikel debu, uap, asap ataupun gas.

21 2.3.5.6. Kacamata Pelindung

Gambar 10. Kacamata Pelindung

Kacamata ini merupakan kacamata pelindung yang menutupi area disekitar mata yang dapat melindungi mata dari debu dan percikan bahan kimia.

2.3.5.7. Safety Shoes

Gambar 11. Safety Shoes

Sepatu safety ini adalah salah satu Alat Pelindung Diri (APD) yang harus dipakai oleh pekerja ketika bekerja untuk menghindari risiko kecelakaan.

Bukan sekedar melindungi bagian tubuh pekerja

22 tetapi dengan memakai sepatu safety pekerja akan lebih leluasa bergerak hingga dapat meningkatkan efektivitas dan hasil produksi yang diharapkan.

2.3.6. Instalasi Pembuangan Air Limbah (IPAL) 2.3.6.1. Limbah Cair

PT. Asia Pacific Fibers, Tbk Karawang memiliki Instalasi Pengolahan Air Limbah (IPAL) yang digunakan untuk mengolah air limbah dari :

1. Unit Penghasil Polyesre Chips (PET)

2. Unit Penghasil Purified Terephtalic Acid (PTA) 3. Unit Penghasil Fibers

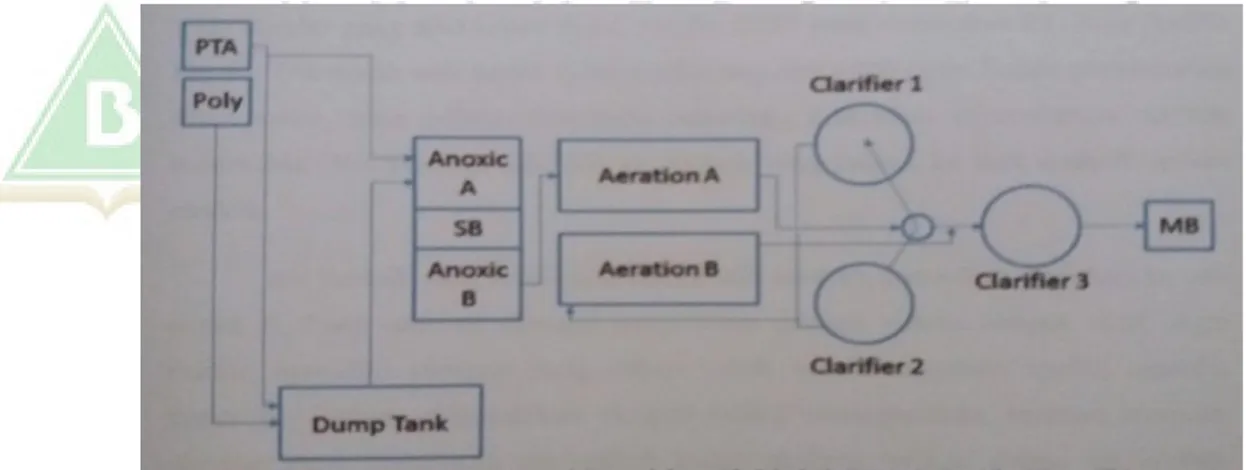

Gambar 12. Skema IPAL

23 Gambar 13. Dump Tank

Gambar 14. Anoxic

Gambar 15. Aeration

Gambar 16. Clarifier

24 Gambar 17. Monitoring Box

Gambar 18. Monitoring Box Ke Sungai Citarum

25 BAB III

PEMBAHASAN HASIL MAGANG 3.1. Proses Pengolahan Limbah Cair

Proses pengolahan limbah cair di PT. Asia Pacific Fibers, Tbk Karawang sudah menggunakan sistem terpadu yaitu sistem dimana limbah yang dihasilkan dari proses produksi langsung disalurkan ke tempat pengolahan secara continue dan termasuk bagian dari PTA Plant dengan nama Waste Water Treatment Plant. Proses pengolahan yang dilakukan di IPAL PT. Asia Pacific Fibers, Tbk Karawang ialah pengolahan kedua (secondary treatment) yaitu dengan menggunakan proses aerasi dan lumpur aktif. IPAL PT. Asia Pacific Fibers, Tbk Karawang telah memiliki izin dari pemerintah Kabupaten Karawang yaitu Surat Keputusan Bupati Karawang nomor 658.31/Kep/66/Wasdal tentang Izin Pembuangan Limbah Cair.

Baku mutu yang digunakan oleh PT. Asia Pacific Fibers, Tbk Karawang ialah PermenLH No. 5 tahun 2014 tentang Baku Mutu Air Limbah, karena PERUM JASA TIRTA II SUB UNIT LABORATORIUM sebagai pihak yang menguji sampel air limbah mengacu pada Permen LH No. 5 tahun 2014 Lamp.

47 Gol 1.

3.2. Sampah Yang Dihasilkan Oleh Fibers Plant 3.2.1. Waste Produk Fibers

Adalah jenis limbah padat Non B3 yang di hasilkan dari prose Fibers Plant, limbah yang dihasilkan yaitu 375.000 kg/bln (2,5%), penanggung jawab limbah padat ini oleh Recycle Plant berbentuk benang panjang diolah menjadi seperti popcorn, setelah itu masuk proses extruder untuk menjadi polyester.

3.2.2. Drum Kosong

26 Adalah jenis limbah padat B3 yang di hasilkan dari proses Fibers Plant, limbah yang di hasilkan yaitu 390 drum/bln, penanggung jawab limbah padat ini oleh Store, perlakuan terhadap limbah ini yaitu di jual.

3.2.3. Oil Mix Spin Finish

Adalah jenis limbah B3 yang di hasilakan dari proses Fibers Plant, merupakan ceceran oli yang masuk pada system lalu dipisahkan sesuai berat jenis, limbah yang dihasilkan yaitu 100 drum/bln, penanggung jawab limbah ini oleh Fibers/HSE, perlakuan terhadap limbah ini yaitu di bakar.

3.2.4. Botol Spinkote

Adalah jenis limbah B3 yang dihasilkan dari proses Fibers Plant, limbah yang di hasilkan yaitu 5.428 botol/bln, penanggung jawab limbah ini oleh Fibers/HSE, perlakuan terhadap limbah ini yaitu dikumpulkan.

Limbah padat dari PT. Asia Pacific Fibers, Tbk, Fibers Plant diolah terlebih dahulu sebelum dibuang ke lingkungan. Waste Product Fibers &

Waste Product Spinning di olah di gedung Recycle Plant, dengan tujuan bisa digunakan kembali sebagai bahan proses produksi. Sampah yang akan di bakar disimpan di tempat penyimpanan sementara yang berada diluar gedung Fibers Plant, yang selanjutnya di angkut untuk dibakar di Incinerator.

3.3. Limbah Fibers Plant

Limbah dari Fibers Plant yang berbentuk oil yaitu spin finish oil kita olah melalui alat yang bernama spin finish oil treatment. Peralatan spin finish oil treatment terdiri dari :

1. Dozing Tank, kapasitas 200 Liter + pompa 2. Flash Mizing Tank

3. Lamella clarifier + pompa underflow 4. Intermediate tank + pompa overflow

27 Gambar 19. Finish Oil Tank

Gambar 20. Tanki Dozing

28 Gambar 21. Flash Mixing Tank & Lamella

Gambar 22. Intermediate Tank

29 BAB IV

KESIMPULAN DAN SARAN 4.1. Kesimpulan

Berdasarkan penjelasan diatas, maka ditarik kesimpulan mengenai pengelolaan K3 di PT. Asia Pacific Fibers, Tbk, yaitu :

1. Komitmen manajemen dalam menerapkan K3 sudah terlihat dari bentuk Sistem Manajemen Keselamatan dan Kesehatan Kerja yang menerapkan kepemimpinan terhadap komitmen K3. Serta melaksanakan kebijakan K3 dengan membentuk berbagai macam program K3 diantaranya adalah P2K3.

2. Berdasarkan hasil observasi selama melaksanakan magang, Instalasi Pengolahan Air Limbah (IPAL) terhadap Limbah Plant Fibers yang telah diterapkan oleh PT. Asia Pacific Fibers, Tbk sudah sesuai dengan peraturan pemerintah dan perundangan yang berlaku. Perusahaan menyediakan IPAL untuk kepentingan lingkungan dan keperdulian perusahaan terhadap lingkungan yang harus tetap dijaga sesuai dengan kebutuhan.

4.2. Saran

Penulis memberikan saran untuk lebih meningkatkan pengelolaan limbah cair di PT. Asia Pacific Fibers, Tbk. Karena dari cara PT. Asia Pacific Fibers, Tbk mengelola limbah cair sudah sangat baik dan limbah cair sudah bisa dialirkan ke sungai citarum dengan keadaan air yang jernih dan dapat dipergunakan kembali

30

31

32

30 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN 4.1. Hasil Penelitian

4.1.1. Gambaran Umum Lokasi Penelitian

PT. Asia Pacific Fibers, Tbk mulai berdiri pada tahun 1994 yang pada saat itu bernama PT. Polysindo Eka Perkasa II, Perusahaan yang bergerak di bidang industri petrokimia ini diresmikan pada tanggal 25 April 1997 oleh mantan Presiden Republik Indonesia, Bapak Soeharto. PT. Asia Pacific Fibers, Tbk merupakan satu-satunya produsen polyester yang terintegrasi di Indonesia, dengan fasilitas pabrik PTA, polymer dan Fibers yang terletak di Karawang, Jawa Barat. Perseroan menjalankan rangkaian proses produksi polyesternya mulai dari bahan baku sampai dengan barang jadi dengan mengutamakan mutu dan konsentrasi sebagai pelopor industri di Indonesia.

4.1.2. Pengaturan Shift

Kegiatan pabrik beroperasi sehari 24 jam dengan pembagian waktu 3 shift yaitu :

a. Shift 1 : pukul 07.00 sampai dengan pukul 15.00 WIB b. Shift 2 : pukul 15.00 sampai dengan pukul 23.00 WIB c. Shift 3 : pukul 23.00 sampai dengan pukul 07.00 WIB

Selain itu, ada karyawan non shift (general shift) yaitu mereka yang bekerja di office dan sebagai penunjang karyawan shift pada masing-masing plant dengan jadwal kerja dimulai dari Senin – Jum’at mulai pukul 08.00 sampai dengan 17.00 WIB, sedangkan pada hari sabtu dan minggu libur.

31 4.1.3. Proses Produksi Plant Fibers

Plant Fibers adalah kelanjutan dari proses polymer plant, fungsi dari Plant Fibers adalah memproduksi serat kapas sintetis (syntetic staple Fibers), produk Plant Fibers adalah serat kapas yang mengandung 100% polyester. Plant Fibers dibagi menjadi dua, yaitu spinning line proses dan drawline proses.

4.1.4. Hazard Point Draw Line Section

Untuk mengetahui penerapan sistem izin kerja yang dilakukan, terlebih dahulu harus memastikan potensi-potensi bahaya yang ada di Plant Fibers PT. Asia Pacific Fibers, Tbk.

4.1.4.1. Potensi Bahaya Draw Line Proses a. Jatuh dari ketinggian

b. Terbentur c. Terperosok d. Terjepit

e. Tersangkut tow f. Tertabrak dolly g. Tertabrak forklift

h. Terkena valve steam panas i. Terkena gunting

j. Terkena pisau cutter 4.1.5. Hazard Point Spinning Section

4.1.5.1. Potensi Bahaya Spinning Section 1) Spinning Area

a. Kebakaran

b. Tertimpa benda dari atas c. Tergelincir

32 d. Terkena larutan NaOH

e. Terkena polymer panas f. Terkena silicon spray g. Terkena benda berputar h. Terjatuh dari geeting

i. Mata terkena debu monomer 2) Take Up

a. Terkena benda berputar b. Tergelincir

c. Terjepit sun flower d. Terkena dripped e. Terkena benda tajam f. Kemasukan finish oil 3) Traversing

a. Terjepit pilar traversing b. Tergelincir

c. Terkena benda berputar d. Terlindas

e. Terjatuh dari cat wakl f. Terjatuh dari tow can g. Tertabrak tow can h. Terjepit tow can

4) Waste Removal and Handling a. Terkena gunting

b. Terjepit kereta dorong c. Tergelincir

d. Terjatuh

33 5) Finish Oil

a. Tergelincir

b. Terjatuh dari greeting c. Mata terknena finish oil 4.1.6. Hasil Penelitian Checklist

4.1.6.1. Tabel 2. No Izin

No. No izin Ya Tidak

1. Apakah no. izin selalu diisi sesuai

department / area masing – masing

35 0

2. Apakah uraian pekerjaan selalu diterangkan dengan jelas terhadap

pekerjaan yang akan dilakukan

35 0

Dari hasil tebel 2 tentang no. izin sebanyak 2 point pertanyaan dengan hasil 100% sesuai.

1. Point 1 : 35/35 x 100% = 100% (Sesuai) 2. Point 2 : 35/35 x 100% = 100% (Sesuai)

4.1.6.2. Tabel 3. Bahaya Yang Mungkin Timbul

No. Bahaya yang mungkin timbul Ya Tidak 1. Apakah sudah mengetahui

bahaya yang mungkin timbul ketika pekerjaan

berlangsung.

35 0

34 Dari hasil tabel 3 tentang bahaya yang mungkin timbul sebanyak 1 point dengan hasil 100% sesuai dan pekerja selalu mengisi checklist pada kolom bahaya yang mungkin timbul.

1. Point 1 : 35/35 x 100% = 100% (Sesuai)

4.1.6.3. Tabel 4. Tindakan Pencegahan Yang Dilakukan No. Tindakan Pencegahan Yang

Dilakukan

Ya Tidak

1. Apakah sudah mengetahui tindakan pencegahan pada point A yaitu isolasi peralatan, dan memberi tanda √ pada kolom □ untuk tindakan yang dilakukan

30 5

2. Apakah tindakan pencegahan pada point B yaitu isolasi listrik / system pemanas selalu diisi oleh pihak electric dan

mencoret yang tidak perlu, mengisi tag no, menulis nama pelaksana dan tandatangan

28 7

3. Apakah tindakan pada point C yaitu radio aktif diisolasi / dimatikan selalu dilakukan oleh instrument dan mencoret yang tidak perlu, mengisi tag no, menulis nama jelas dan

28 7

35 tandatangan

4. Apakah tindakan pencegahan pada point D yaitu izin penggunaan api / masuk vessel / listrik / penggalian selalu diisi oleh pihak process, dan mencoret yang tidak perlu serta memberi no. izin. (jika point D diperlukan maka diperlukannya izin kerja terpisah)

35 0

5. Apakah selalu dilakukan pencegahan terhadap point E yaitu memakai alat pelindung diri (APD) selama pekerjaan berlangsung

26 9

Dari hasil tabel 4 tentang tindakan pencegahan yang dilakukan sebanyak 5 point pertanyaan dengan hasil :

1. Point A : 30/35 x 100% = 85,71% (sesuai), dan 5/35 x 100% = 14,28% (Tidak sesuai)

2. Point B : 28/35 x 100% = 80% (Sesuai), dan 7/35 x 100% = 20% (Tidak sesuai)

3. Point C : 28/35 x 100% = 80% (Sesuai), dan 7/35 x 100% = 20% (Tidak sesuai)

4. Point D : 35/35 x 100% = 100% (Sesuai)

5. Point E : 26/35 x 100% = 74,28% (Sesuai), dan 9/35 x 100% = 25,71% (Tidak sesuai)

36 4.1.6.4. Tabel 5. Serah Terima Izin Kerja

No. Serah terima izin kerja Ya Tidak 1. Apakah pihak yang

menyerahkan pekerjaan telah memeriksa semua kondisi pekerjaan / peralatan yang ada dalam izin ini dan memastikan bahwa pekerjaan sudah siap dilaksanakan dengan aman

35 0

2. Apakah pihak yang menerima pekerjaan telah memastikan bahwa kondisi peralatan dan area pekerjaan sudah aman

35 0

Dari hasil tabel 5 tentang serah terima izin kerja sebanyak 2 point dengan hasil 100% sesuai.

1. Point 1 : 35/35 x 100% = 100% (Sesuai) 2. Point 2 : 35/35 x 100% = 100% (Sesuai)

4.1.6.5. Tabel 6. Perpanjangan Izin Kerja

No. Pepanjangan Izin Kerja Ya Tidak 1.

Perpanjangan izin kerja (berlaku 2x shift)

Apakah jika ada

perpanjangan izin kerja selalu dilakukan

pemeriksaan ulang dan

30 5

37 pencegahan dievaluasi

Dari hasil tabel 6 tentang perpanjangan izin kerja sebanyak 1 point dengan hasil :

1. Point 1 : 30/35 x 100% = 85,71% (Sesuai), dan 5/35 x 100% = 14,28% (Tidak sesuai)

4.1.6.6. Tabel 7. Penyelesaian dan Penyerahan Pekerjaan No. Penyelesaian dan Penyerahan

Pekerjaan

Ya Tidak

1.

Apakah maintenance / yang melakukan pekerjaan selalu menandatangani izin kerja jika pekerjaan telah diselesaikan dan izin kerja diserahkan kepada pihak process dengan

menandatangani izin kerja

29 6

Dari hasil tabel 7 tentang penyelesaian dan penyerahan pekerjaan sebanyak 1 point dengan hasil : 3. Point 1 : 29/35 x 100% = 82,85% (Sesuai), dan 6/35 x

100% = 17,14% (Tidak sesuai)

38 4.2. Pembahasan

4.2.1. Pembahasan Hasil Checklist

Hasil penelitian yang dilakukan dari penyebaran checklist kepada pekerja Plant Fibre PT.Asia Pacific Fibers, Tbk bahwa semua pekerja yang menjadi sampel penelitian sebanyak 35 responden memiliki tingkat pendidikan SMA/SMK dan semua pekerja pada Plant Fibers dengan 35 responden berjenis kelamin laki – laki dengan rata – rata berumur 20 – 40 tahun.

Dari hasil penyebaran checklist kepada pekerja Plant Fibers PT. Asia Pacific Fibers, Tbk. Masih ditemukannya pekerja yang menjawab “Tidak” pada form checklist tentang izin kerja (permit to work system) yang disesuaikan dengan prosedur izin kerja yang berlaku di PT. Asia Pacific Fibers, Tbk.

4.2.1.1. Checklist 1

Tabel 8. Checklist 1

Uraian 4 Tidak Sesuai Fresentase Apakah sudah

mengetahui tindakan

pencegahan pada point A yaitu isolasi peralatan, dan memberi √ pada kolom □ untuk tindakan yang dilakukan

Dari 35 orang pekerja yang menjawab

“Tidak”

sebanyak 5 orang pekerja.

14,28%

39 Dari hasil pembahasan uraian 4 pada checklist izin kerja ditemukan 5 orang pekerja yang menjawab “Tidak”

dengan fresentase 14,28% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 4 masih terdapat 5 orang pekerja yang tidak sesuai dengan Standart Opretaion Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan seblum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“Tidak memperhatikan, karena tidak mau pusing”

2. Responden 2

“Tidak memperhatikan”

3. Responden 3

“Kurang memperhatikan”

4. Responden 4

“Tidak memperhatikan lebih jelas.”

5. Responden 5

“Kurang begitu memperhatikan.”

4.2.1.2. Checklist 2

Tabel 9. Checklist 2

Uraian 5 Tidak Sesuai Fresentase Apakah tindakan

pada point B yaitu isolasi listrik / system pemanas selalu diisi oleh pihak electric dan

Dari 35 orang pekerja yang menjawab

“Tidak” sebanyak 7 orang pekerja

20%

40 mencoret yang

tidak perlu, mengisi tag no, menulis nama pelaksana dan tandatangan

Dari hasil pembahasan uraian 5 pada checklist izin kerja ditemukan 7 orang pekerja yang menjawab “Tidak”

dengan fresentase 20% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 5 masih terdapat 7 orang pekerja yang tidak sesuai dengan Standart Operation Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan sebelum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“ketika saya melihat lembaran izin kerja ada yang diisi ada yang tidak.”

2. Responden 2

“diisi tapi tidak rutin, jadi saya tidak begitu ngerti.”

3. Responden 3

“Tidak memperhatikan kertas izin kerja dengan jelas”

4. Responden 4

“Tidak memperhatikan kertas izin kerja dengan jelas”

5. Responden 5

“Tidak memperhatikan ketika orang departemen mengisi formulir.”

6. Responden 6

“Tidak mengerti”

41 7. Responden 7

“Tidak mengerti”

4.2.1.3. Checklist 3

Tabel 10. Checklist 3

Uraian 6 Tidak Sesuai Fresentase Apakah tindakan

pada point C yaitu radio aktif diisolasi / dimatikan selalu dilakukan oleh instrument dan mencoret yang tidak perlu, mengisi tag no, menulis nama jelas dan tandatangan,

Dari 35 orang pekerja yang menjawab

“Tidak”

sebanyak 7 orang pekerja

20%

Dari hasil pembahasan uraian 6 pada checklist izin kerja ditemukan 7 orang pekerja yang menjawab

“Tidak” dengan fresentase 20% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 6 masih terdapat 7 orang pekerja yang tidak sesuai dengan Standart Operation Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan sebelum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“Tidak selalu diisi”

42 2. Responden 2

“Tidak selalu diisi”

3. Responden 3

“Tidak mengerti dengan jelas”

4. Responden 4

“Tidak memperhatikan jadi tidak tahu”

5. Responden 5

“Tidak memperhatikan dengan jelas”

6. Responden 6

“Kurang begitu paham”

7. Responden 7

“Kurang memperhatikan”

4.2.1.4. Checklist 4

Tabel 11. Checklist 4

Uraian 8 Tidak Sesuai Fresentase Apakah selalu

dilakukan pencegahan terhadap point E yaitu memakai Alat Pelindung Diri (APD) selama pekerjaan berlangsung.

Dari 35 orang pekerja yang menjawab

“Tidak” sebanyak 9 orang pekerja

25,71%

Dari hasil pembahasan uraian 8 pada checklist izin kerja ditemukan 9 orang pekerja yang menjadi

“Tidak” dengan fresentase 25,71% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 8 masih

43 terdapat 9 orang pekerja yang tidak sesuai dengan Standart Operation Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan sebelum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“Tidak pakai jika sedang tidak ada pengawas”

2. Responden 2

“Tidak pakai jika sedang tidak ada pengawas”

3. Responden 3

“Tidak pakai jika sedang tidak ada pengawas”

4. Responden 4

“Tidak nyaman”

5. Responden 5

“Tidak nyaman”

6. Responden 6

“Lebih nyaman kalau tidak pakai alat pelindung diri”

7. Responden 7

“Lebih nyaman kalau tidak pakai alat pelindung diri”

8. Responden 8

“Lebih bebas bergerak ketika bekerja”

9. Responden 9

“Lebih bebas gerak ketika bekerja”

44 4.2.1.5. Checklist 5

Tabel 12. Checklist 5

Uraian 11 Tidak Sesuai Fresentase Perpanjangan izin

kerja :

(berlaku 2x shift) Apakah jika ada perpanjangan izin kerja selalu

dilakukan

pemeriksaan ulang dan pencegahan dievaluasi.

Dari 35 orang pekerja yang menjawab

“Tidak” sebanyak 5 orang pekerja.

14,28%

Dari hasil pembahasan uraian 11 pada checklist izin kerja ditemukan 5 orang pekerja yang menjawab

“Tidak” dengan fresentase 14,28% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 11 masih terdapat 5 orang pekerja yang tidak sesuai dengan Standart Operation Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan sebelum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“Tidak selalu dilakukan”

2. Responden 2

“Tidak selalu dilakukan”

3. Responden 3

“Tidak memperhatikan dengan jelas”

45 4. Responden 4

“Kurang memperhatikan”

5. Responden 5

“Tidak memperhatikan”

4.2.1.6. Checklist 6

Tabel 13. Checklist 6

Uraian 12 Tidak Sesuai Fresentase Penyelesaian dan

penyerahan pekerjaan : Apakah

maintenance / yang melakukan pekerjaan selalu menandatangani izin kerja jika pekerjaan telah diselesaikan dan izin kerja

diserahkan kepada pihak process dengan

menandatangani izin kerja.

Dari 35 orang pekerja yang menjawab

“Tidak” sebanyak 6 orang pekerja.

17,14%

Dari hasil pembahasan uraian 12 pada checklist izin kerja ditemukan 6 orang pekerja yang menjawab

“Tidak” dengan fresentase 17,14% dari 35 orang pekerja yang menjadi objek penelitian. Maka dari uraian 12

46 masih terdapat 6 orang pekerja yang tidak sesuai dengan Standart Operation Procedure (SOP) yang sudah ditetapkan sebagai syarat standar perusahaan sebelum melakukan pekerjaan. Dengan keterangan sebagai berikut :

1. Responden 1

“Tidak memperhatikan dengan jelas”

2. Responden 2

“Tidak memperhatikan dengan jelas”

3. Responden 3

“Tidak memperhatikan dengan jelas”

4. Responden 4

“Tidak memperhatikan dengan jelas”

5. Responden 5

“Tidak tahu”

6. Responden 6

“Tidak tahu”

47 BAB V

KESIMPULAN DAN SARAN 5.1. Kesimpulan

1. Pada point no.izin 100% sudah sesuai dengan Standart Operation Procedure (SOP). Karena setiap pekerja mendapatkan daftar nomor izin kerja menurut departemen / area masing – masing

2. Pada point potensi bahaya yang mungkin timbul 100% sudah sesuai dengan Standart Operation Procedure (SOP). Karena setiap pekerja sudah mengetahui potensi bahaya pada setiap tugas pekerjaannya.

3. Pada point tindakan pencegahan yang dilakukan pada point A 85,71% sesuai, point B 80% sesuai, point C 80% sesuai, point D 100%, point E 74,28% sesuai dan dari semua point dengan jumlah sebanyak 79,99% tidak sesuai dengan Standart Operation Procedure (SOP) karena masih adanya pekerja yang belum memahami dengan jelas isi dari formulir izin kerja.

4. Pada point penerimaan izin kerja 100% sudah sesuai dengan Standart Operation Procedure (SOP). Karena staff yang bertugas sebagai penanggung jawab selalu menerima formulir izin kerja dari para pekerjanya.

5. Pada point perpanjangan izin kerja terdapat 85,71% sesuai dan 14,28% tidak sesuai dengan Standart Operation Procedure (SOP) karena masih adanya sebagaian pekerja yang tidak mengisi perpanjangan izin kerja dan masih adanya pekerja yang belum mengerti.

6. Pada point penyelesaian dan penyerahan pekerjaan terdapat 82,85% sesuai dan 17,14% tidak sesuai dengan Standart Operation Procedure (SOP) karena masih adanya pekerja yang belum memahami isi formulir izin kerja dengan jelas.

48 5.2. Saran

1. Dari hasil kesesuaian permit to work dengan Standart Operation Procedure (SOP) tentang pencegahan bahaya perlu dilakukannya pemberian pelatihan yang dijadwalkan dengan rutin mengenai permit to work (izin kerja), memberikan penjelasan dengan detail terhadap pont – point yang ada pada formulir izin kerja serta memberikan pemahaman tentang pentingnya menggunakan alat pelindung diri atau pekerjaannya diberhentikan sementara waktu dan dilakukannya pengawasan lebih maksimal dari departemen masing – masing dan dari departemen safety.

2. Dari hasil checklist point 4 tentang perpanjangan pekerjaan. Perlu dilakukan pelatihan yang diijadwalkan dengan rutin mengenai permit to work (izin kerja) agar pekerja lebih mengerti isi dari formulir izin kerja.

3. Dari hasil checklist point 5 perlu dilakukan pelatihan yang dijadwalkan rutin tentang permit to work (izin kerja) agar pekerja bisa lebih mengerti dengan jelas isi dari formulir izin kerja.

95 DAFTAR PUSTAKA

(1)Drs.Irzal. (2016). Dasar-Dasar Kesehatan dan Keselamatan Kerja. Jakarta: Kencana.

(2)Zamani, W. (2014). Identifikasi Bahaya Kecelakaan Unit Spinning 1 Menggunakan Metode HIRARC di PT.SINAR PANTJA DJAJA. Unnes Journal of Public Health, http://journal.unnes.ac.id/sju/index.php/ujph.

(3)BPJS Ketenagakerjaan. (2016, januari). Retrieved from https://www.bpjsketenagakerjaan.go.id/berita/5769/Jumlah-kecelakaan-kerja-di-

Indonesiamasih-tinggi.html.

(4)Ramli, S. (2010). Manajemen Risiko. Jakarta: PT. Dian Rakyat.

(5)Ada, Y. R. (2011). Tempat Kerja dan Potensi Bahaya.

http://mia.staff.uns.ac.id/2011/07/11/tempat-kerja-potensi-bahaya/.

(6)Djatmiko, R. D. (2016). Keselamatan dan Kesehatan Kerja. Yogyakarta: CV BUDI UTAMA.

(7)Sudrajat, A. (2007). Analisa Bahaya dengan Metode Checklist dan What-If Analisys Pada Saat Commissioning Plant N83 di PT. Gas Industri. Journal.ppns.ac.id.

(8)Zamani, W. (2014). Identifikasi Bahaya Kecelakaan Unit Spinning 1 Menggunakan Metode HIRARC di PT.SINAR PANTJA DJAJA. Unnes Journal of Public Health, http://journal.unnes.ac.id/sju/index.php/ujph.

(9)Sahab, S. (1997). Teknik Manajemen Keelamatan dan Kesehatan Kerja. Jakarta: PT.

Bina Sumber Daya Manusia.

(10)7 Point Penting Tetang Izin Kerja (Work Permit) Yang Harus Di Ketahui Pekerja dan Supervisor. (2017, Januari). Retrieved from https://www.safetysign.co.id/news/282/7- Poin-Penting-Tentang-Izin-Kerja-Work-Permit-yang-Harus-Diketahui-Pekerja-dan- Supervisor.

96