ii

ABSTRAK

PD. Putra Pusaka adalah sebuah perusahaan yang bergerak di bidang produksi alat-alat teknik dan kesehatan dengan bahan dasar logam dan karet. Produk dari utama yang dihasilkan oleh PD. Putra Pusaka adalah Buret Double yaitu salah satu produk laboratorium yang berfungsi untuk menjepit tabung reaksi. Masalah yang dihadapi perusahaan saat ini adalah produk Buret Double merupakan produk yang paling rawan cacat. Jumlah produk cacat yang terjadi selama ini berkisar antara 6 % sampai 7 % yang merupakan jumlah cacat terbesar dibandingkan dengan produk yang lain. Besarnya jumlah produk cacat yang terjadi tentu saja sangat merugikan perusahaan. Untuk memecahkan masalah tersebut maka diperlukan usaha untuk memperbaiki kualitas produk perusahaan dengan menggunakan metode DMAIC.

Tujuan dari penelitian ini adalah Mengetehaui jenis cacat yang perlu mendapatkan prioritas perbaikan, mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada produk, memberikan ususlan pada perusahaan mengenai perbaikan kualitas produknya agar perusahaan dapat mengurangi jumlah produk cacatnya.

Pengumpulan data dilakukan melalui observasi langsung di perusahaan dan hasil wawancara dengan pihak perusahaan. Data yang didapatkan adalah jumlah dan jenis-jenis cacat yaitu cacat keropos,cacat, cacat Produk terlalu keras, cacat lentur, cacat penjepit tidak simetris, cacat penjepit longgar, cacat baut tidak pas, cacat permukaan tidak rata dan cacat cat tidak rata beserta jumlah terjadinya cacat tersebut.

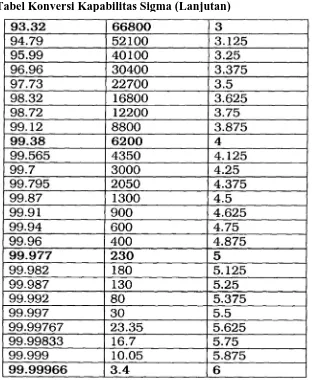

Setelah data terkumpul, kemudian dilakukan stratifikasi dan perhitungan diagram pareto. Berdasarkan diagram pareto, cacat yang perlu mendapatkan prioritas penanganan berturut-turut adalah cacat keropos, cacat penjepit tidak simetris, cacat produk terlalu keras, cacat penjepit longgar, cacat karet penjepit terlalu empuk, cacat baut tidak pas, cacat lentur, cacat permukaan tidak rata dan cacat cat tidak rata. Kemudian dilakukan perhitungan peta kendali yaitu peta kendali atribut dengan menggunakan peta U dan peta P. Dari peta kendali dapat diketahui ada proses yang belum terkendali untuk cacat produk terlalu keras, cacat lentur, cacat karet penjepit terlalu empuk dan cacat baut tidak pas. Lalu dilakukan perhitungan DPMO untuk mengetahui nilai sigma perusahaan saat ini yaitu 3.87397624 . Setelah itu dilakukan analisis dengan menggunakan FTA (Fault Tree Anlysis) dan FMEA (Failure Mode and Effect Analysis). Kemudian melakukan improve dengan metode 5W+1H.

iii

DAFTAR ISI

Lembar Judul………...………. i

Lembar Pengesahan………...………... ii

Lembar Pernyataan Hasil Karya Pribadi………... iii

Abstrak………... iv

Kata Pengantar ... v

Daftar Isi ... vii

Daftar Tabel ... xii

Daftar Gambar ... xiv

Bab 1 Pendahuluan………. 1- 1

1.1. Latar Belakang Masalah ... 1 - 1 1.2. Identifikasi Masalah ... 1 - 2 1.3. Pembatasan Masalah ... 1 - 4 1.4. Perumusan Masalah ... 1 - 4 1.5. Tujuan Penelitian ... 1 - 4 1.6. Sistematika Penulisan ... 1 - 5

Bab 2 Landasan Teori ... 2 - 1

2.1. Kualitas ... 2 - 1 2.1.1. Definisi Kualitas ... 2 - 1 2.1.2. Pentingnya Kualitas ... 2 - 3 2.1.3. Dimensi Kualitas ... 2 – 3 2.1.4. Perspektif Kualitas ... 2 - 4

2.1.5. Faktor-Faktor Yang Mempengaruhi Kualitas ... 2 - 5 2.1.6. Pengendalian Kualitas ... 2 – 7 2.1.7. Alat-Alat Bantu Pengendalian Kualitas ... 2 - 8 2.1.7.1 Lembar Periksa ... 2 - 8 2.1.7.2. Stratifikasi ... 2 – 9

iv

2.1.7.4. Peta Kendali ... 2– 11 2.1.7.4.1 Peta Kendali U ... 2- 13 2.1.7.4.2. Peta Kendali P ... 2– 14 2.2 Six Sigma ... 2- 15 2.2.1. Definisi Six Sigma ... 2– 15 2.2.2 Keuntungan Six Sigma ... 2- 16 2.2.3. Strategi Manajemen Dan Perbaikan Six Sigma ... 2– 17 2.2.4. Define Measure Analyze Improve Control (DMAIC) ... 2– 18 2.2.5 Menentukan Nilai DPMO dan Ukuran Sigma ... 2- 21 2.2.6. Fault Tree Anaysis (FTA) ... 2– 21 2.2.3. Failure Mode and Effect Analysis (FMEA) ... 2– 23 2.2.4. Peningkatan Kualitas Six Sigma ... 2– 24

Bab 3 Metodologi Penelitian.………. 3- 1

3.1 Define……….………..………. 3- 1 3.2 Measure………. 3- 4 3.3 Analyze……….………... 3- 6 3.4 Improve……….. 3- 7 3.5 Control……….……….. 3- 7 3.6 Kesimpulan dan Saran... . 3- 8

Bab 4 Pengumpulan data ... 4 - 1

v

4.2.3. Pengikiran ... 4 – 9 4.2.4. Pengeboran ... 4 – 9 4.2.5. Perakitan ... 4– 10

4.2.6. Pengecatan ... 4– 10 4.2.7. QC dan Packing ... 4– 10 4.3. Mesin-Mesin Dalam Produksi Penjepit Buret Double ... 4– 11 4.4 Alat-Alat Dalam Produksi Penjepit Buret Double ... 4– 12 4.5. Data Jenis Cacat dan Pengendaliannya ... 4- 15 4.5.1. Data Jenis Cacat ... 4- 15 4.5.2. Penanggulangan Cacat Oleh Perusahaan ... 4– 17 4.5.3. Pengendalian Cacat Oleh Perusahaan ... 4 –18 4.6. Data Jumlah Cacat ... 4– 19

Bab 5 Pengolahan Data dan Analisis ... 5 - 1

vi

5.6 Fault Tree Analysis (FTA) ... 5- 26 5.6.1 FTA Cacat Keropos ... 5- 26 5.6.2 FTA Cacat Produk Terlalu Keras ... 5- 28 5.6.3 FTA Cacat Lentur ... 5- 30 5.6.4 Cacat Penjepit Tidak Simetris ... 5- 32 5.6.5 Cacat Penjepit Longgar ... 5- 33 5.6.6 FTA Cacat Karet Penjepit Terlalu Empuk ... 5- 34 5.6.7 FTA Cacat Baut Tidak Pas ... 5- 35 5.6.8 FTA Cacat Permukaan Tidak Rata ... 5- 36 5.6.9 FTA Cacat Cat Tidak Rata ... 5- 37 5.7 Failure Mode & Effect Anlysis ( FMEA) ... 5- 38 5.7.1 Tabel FMEA ... 5- 38 5.7.2 Analisis FMEA ... 5- 41 5.7.2.1 Penentuan Severity ... 5- 41 5.7.2.2 Penentuan Occurance ... 5- 43 5.7.2.3 Penentuan Detectability ... 5- 48 5.7.2.4 Penentuan Risk Priority Number (RPN) ... 5- 53 5.8 Improve ... 5- 56 5.9 Control ... 5- 65

Bab 6 Kesimpulan dan Saran ... 6 - 1 6.1. Kesimpulan ... 6 - 1 6.2. Saran ... 6 - 4

vii

DAFTAR TABEL

viii

DAFTAR GAMBAR

ix

x

DAFTAR LAMPIRAN

LAMPIRAN

L1-1

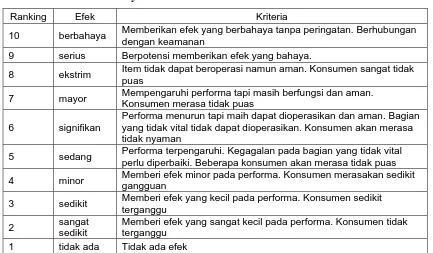

Tabel Penentuan Severity

Ranking Efek Kriteria

10 berbahaya Memberikan efek yang berbahaya tanpa peringatan. Berhubungan

dengan keamanan

9 serius Berpotensi memberikan efek yang bahaya.

8 ekstrim Item tidak dapat beroperasi namun aman. Konsumen sangat tidak

puas

7 mayor Mempengaruhi performa tapi masih berfungsi dan aman.

Konsumen merasa tidak puas

6 signifikan

Performa menurun tapi maih dapat dioperasikan dan aman. Bagian yang tidak vital tidak dapat dioperasikan. Konsumen akan merasa tidak nyaman

5 sedang Performa terpengaruhi. Kegagalan pada bagian yang tidak vital

perlu diperbaiki. Beberapa konsumen akan merasa tidak puas

4 minor Memberi efek minor pada performa. Konsumen merasakan sedikit

gangguan

3 sedikit Memberi efek yang kecil pada performa. Konsumen sedikit

terganggu

2 sangat

sedikit

Memberi efek yang sangat kecil pada performa. Konsumen tidak terganggu

L1-2

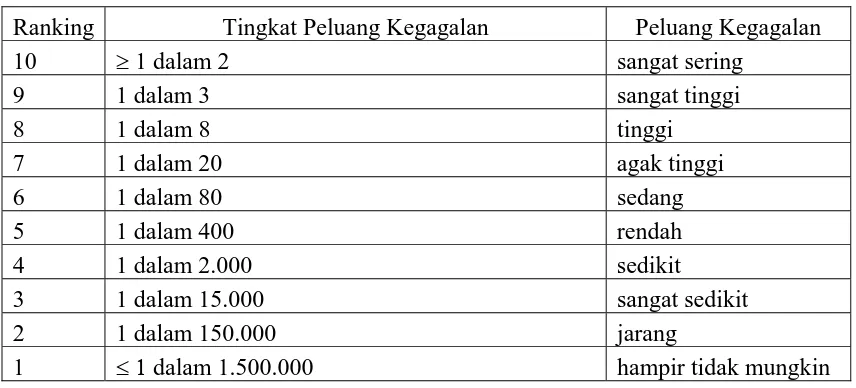

Tabel Penentuan Occurance

Ranking

Tingkat Peluang Kegagalan Peluang

Kegagalan

10

≥

1 dalam 2

sangat sering

9

1 dalam 3

sangat tinggi

8

1 dalam 8

tinggi

7

1 dalam 20

agak tinggi

6

1 dalam 80

sedang

5

1 dalam 400

rendah

4

1 dalam 2.000

sedikit

3

1 dalam 15.000

sangat sedikit

2

1 dalam 150.000

jarang

L1-3

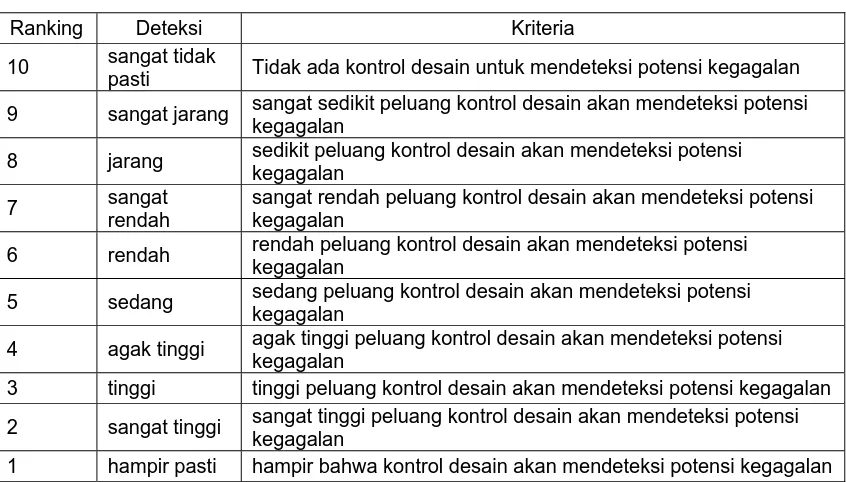

Tabel Penentuan Detectability

Ranking Deteksi Kriteria

10 sangat tidak

pasti Tidak ada kontrol desain untuk mendeteksi potensi kegagalan

9 sangat jarang sangat sedikit peluang kontrol desain akan mendeteksi potensi kegagalan

8 jarang sedikit peluang kontrol desain akan mendeteksi potensi

kegagalan

7 sangat

rendah

sangat rendah peluang kontrol desain akan mendeteksi potensi kegagalan

6 rendah rendah peluang kontrol desain akan mendeteksi potensi

kegagalan

5 sedang sedang peluang kontrol desain akan mendeteksi potensi

kegagalan

4 agak tinggi agak tinggi peluang kontrol desain akan mendeteksi potensi

kegagalan

3 tinggi tinggi peluang kontrol desain akan mendeteksi potensi kegagalan

2 sangat tinggi sangat tinggi peluang kontrol desain akan mendeteksi potensi kegagalan

1 hampir pasti hampir bahwa kontrol desain akan mendeteksi potensi kegagalan

L1-4

L1-5

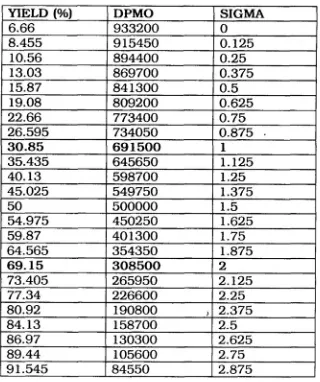

Tabel Konversi Kapabilitas Sigma (Lanjutan)

1-1

BAB 1

PENDAHULUAN

1.1Latar Belakang Masalah

Seiring dengan semakin pesatnya pertumbuhan ekonomi, persaingan antar perusahaan untuk merebut hati konsumen semakin tinggi. Selain itu konsumen menjadi lebih selektif untuk menentukan produk yang akan mereka gunakan agar mereka mendapatkan hasil terbaik dari produk tersebut. Untuk memenuhi tuntutan konsumen tersebut, perusahaan berusaha untuk menghasilkan produk dengan kualitas yang baik dan meminimasi timbulnya produk cacat.

PD. Putra Pusaka adalah sebuah perusahaan yang bergerak di bidang produksi alat-alat teknik dan kesehatan dengan bahan dasar logam dan karet. Perusahaan ini menerima pesanan dari toko-toko kesehatan di daerah pulau jawa dan menyediakan berbagai suku cadang mesin-mesin dari pabrik manufaktur. Produk dari perusahaan yang tingkat penjualannya paling tinggi adalah Penjepit Buret Double yaitu salah satu produk laboratorium yang berfungsi untuk menjepit tabung reaksi. Masalah yang dihadapi perusahaan saat ini adalah produk Penjepit Buret Double merupakan produk yang paling rawan cacat. Jumlah produk cacat yang terjadi selama ini berkisar antara 6 % sampai 7 % yang merupakan jumlah cacat terbesar dibandingkan dengan produk yang lain. Besarnya jumlah produk cacat yang terjadi tentu saja sangat merugikan perusahaan.

Bab 1 Pendahuluan 1-2

UNIVERSITAS KRISTEN MARANATHA Dengan diterapkannya metode DMAIC, diharapkan perusahaan dapat menghasilkan kualitas produk yang baik yang dapat diterima oleh konsumen. Kualitas produk yang dapat diterima oleh konsumen menunjukkan keberhasilan perusahaan dalam menjual produknya. Dengan terpenuhinya harapan konsumen akan kualitas produk yang sesuai dengan yang diingankannya, maka konsumen akan setia pada produk perusahaan tersebut.

1.2Identifikasi Masalah

Perusahaan yang dijadikan objek peneleitian dalam laporan ini bernama PD Putra Pusaka yang beralamat di Jl. Majalengka No. 170/122 Kacapiring Bandung. Perusahaan ini bergerak dalam bidang produksi alat teknik dari karet dan logam. Masalah yang dihadapi oleh PD. Putra Pusaka adalah munculnya produk cacat dalam jumlah yang cukup besar diantara produk-produk yang dihasilkan perusahaan. Perusahaan memang mampu untuk menanggulangi produk yang cacat yaitu dengan rework atau pengerjaan ulang namun hal tersebut tetap saja menimbulkan kerugian baik dalam hal waktu, biaya maupun tenaga. Produk yang diamati adalah Penjepit Buret Double karena produk ini adalah produk yang tingkat penjualanya paling tinggi namun jumlah cacatnya juga paling besar diantara produk yang lain. Perusahaan menginginkan produk cacat yang dihasilkan dapat dikurangi atau bahkan dihilangkan sama sekali. Adapun gambar dari produk Penjepit Buret Double dapat dilihat di gambar 1.1

Bab 1 Pendahuluan 1-3

UNIVERSITAS KRISTEN MARANATHA

1.3Pembatasan Masalah

Pembatasan masalah diperlukan agar masalah yang diamati tidak terlalu luas dan penelitian menjadi lebih fokus. Pembatasan masalah pada penelitian ini adalah :

1) Produk yang diamati adalah Penjepit Buret Double

2) Pada tahap Improve dan Control, hanya diberikan usulan saja

3) Tidak memperhitungkan biaya yang digunakan dalam proses perbaikan

1.4Perumusan Masalah

Perumusan masalah berisikan pertanyaan-pertanyaan yang akan dibahas dan dijawab dalam penelitian ini. Perumusan Masalah pada penelitian ini adalah :

1. Jenis cacat mana saja yang perlu mendapatkan prioritas perbaikan ? 2. Faktor-faktor apa saja yang menyebabkan terjadinya cacat pada produk ? 3. Usulan apa saja yang diberikan pada perusahaan agar perusahaan dapat

mengurangi jumlah produk cacatnya?

1.5Tujuan Penelitian

Tujuan dalam penelitian ini terbagi menjadi dua. Yang pertama adalah tujuan bagi penulis yaitu untuk memenuhi persyaratan akamedik guna meraih gelar strata 1 dan membantu penulis untuk lebih memahami konsep DMAIC serta melatih penulis dalam pembuatan karya ilmiah. Sedangakan tujuan kedua yaitu tujuan yang bermanfaat bagi perusahaan :

1. Mengetahui jenis cacat yang perlu mendapatkan prioritas perbaikan.

2. Mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada produk.

Bab 1 Pendahuluan 1-4

UNIVERSITAS KRISTEN MARANATHA

1.6Sistematika Penulisan

Bab 1 Pendahuluan

Bab ini berisi latar belakang penelitian, identifikasi masalah, perumusan masalah, pembatasan masalah, tujuan penelitian, dan sistematika penulisan. Bab 2 Landasan Teori

Bab ini berisi teori-teori yang berkaitan dengan metode yang kita gunakan dalam penelitian yaitu DMAIC. Teori-teori itu juga dapat digunakan sebagai panduan kita dalam pembuatan laporan Tugas Akhir.

Bab 3 Metodologi Penelitian

Bab ini memuat flowchart urutan-urutan penelitian beserta keterangannya. Bab 4 Pengumpulan Data

Bab ini berisikan tentang tata cara pengumpulan data yang terdiri dari data umum perusahaan, sejarah perusahaan, penentuan jenis cacat, jumlah produk cacat yang terjadi di perusahaan, proses produksi yang berlangsung di perusahaan dan pengendalian cacat yang saat ini dilakukan oleh perusahaan.

Bab 5 Pengolahan Data dan Analisis

Bab ini terdiri dari pengolahan data yang didapat dari perusahaan serta pengamatan penulis dengan menggunakan metode DMAIC beserta analisis dari hasil pengolahan data tersebut.

Bab 6 Kesimpulan dan saran

6-1

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan pengumpulan, pengolahan data dan analisis dari hasil penelitian di PD. Putra Pusaka, didapatkan kesimpulan sebagai berikut :

1. Berdasarkan diagram pareto, cacat yang perlu mendapatkan prioritas penanganan berturut-turut adalah cacat keropos, cacat penjepit tidak simetris, cacat produk terlalu keras, cacat penjepit longgar, cacat karet penjepit terlalu empuk, cacat baut tidak pas, cacat lentur, cacat permukaan tidak rata dan cacat cat tidak rata.

2. Berdasarkan FMEA, cacat yang perlu mendapatkan prioritas pengananan berturut-turut adalah cacat keropos, cacat produk terlalu keras, cacat lentur, cacat karet penjepit terlalu empuk, cacat baut tidak pas, cacat permukaan tidak rata, cacat penjepit longgar, cacat penjepit tidak simetris dan cacat cat tidak rata.

3. Nilai sigma perusahaan saat ini adalah 3.87397624.

4. Faktor-faktor yang menyebabkan terjadinya cacat pada produk penjepit buret double adalah:

• Untuk Cacat Keropos

- Tidak ada standar waktu pemanasan. - Tidak ada penunjuk waktu pemanasan - Tidak ada jadwal penambahan arang.

- Tidak ada prosedur standar pembersihan cetakan - Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

Bab 6 Kesimpulan dan Saran 6-2

UNIVERSITAS KRISTEN MARANATHA - Tidak ada prosedur pemeriksaan bahan baku

- Tidak ada prosedur penentuan komposisi bahan - Tidak ada alat takar bahan

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

- Operator bekerja dekat tungku pembakaran • Untuk Cacat Lentur

- Tidak ada prosedur pemeriksaan bahan baku - Tidak ada prosedur penentuan komposisi bahan - Tidak ada alat takar bahan

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

- Operator bekerja dekat tungku pembakaran • Untuk Cacat Karet Penjepit Terlalu Empuk

- Tidak ada standar waktu pemanasan - Tidak ada penunjuk waktu pemanasan - Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

- Operator bekerja dekat tungku pembakaran • Untuk Cacat Penjepit Longgar

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

Bab 6 Kesimpulan dan Saran 6-3

UNIVERSITAS KRISTEN MARANATHA - Umur pakai snai habis

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

• Untuk Cacat Permukaan Tidak Rata - Umur pakai kikir habis

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi

• Untuk Penjepit Tidak Simetris

- Penyimpanan alat-alat produksi tidak teratur - Lampu kurang terang

- Jumlah lampu kurang - Kurang ventilasi • Untuk Cacat Cat Tidak Rata

- Tidak ada prosedur standar pengecatan 5. Tindakan usulan yang diberikan bagi perusahaan adalah :

• membuat prosedur penentuan komposisi bahan • menyediakan timbangan

• membuat prosedur pemeriksaan bahan baku • membuat standar waktu pemanasan

• menyediakan penunjuk waktu

• membuat penjadwalan penambahan arang • membuat prosedur pembersihan cetakan • mengganti lampu dengan yang lebih terang • menambah lampu di tempat kerja

Bab 6 Kesimpulan dan Saran 6-4

UNIVERSITAS KRISTEN MARANATHA

• membuat prosedur standar pengecatan • menerapkan 5 S dalam perusahaan • membuat prosedur perawatan snai • membuat prosedur perawatan kikir

6.2 Saran

Saran diberikan pada perusahaan agar proses perbaikan kualitas dapat memberikan dampak yang positif bagi perusahaan, yaitu :

1. Melaksanakan setiap usulan yang telah diberikan oleh penulis.

2. Melakukan penelitian lebih lanjut mengenai prosedur standar kerja di perusahaan.

DAFTAR PUSTAKA

1. Besterfield, EH.; ”Quality Control”, Fourth Edition, Prentice-Hall, Inc., United States of America, 1994.

2. Feigenbaum and Vallin, Armand.; “Total Quality Control”, Third Edition, Mc Graw Hill Book, Inc., New York, 1986.

3. Garvin, “ The Vision of Six Sigma Tools and Method of Breaktrough”, Sigma Phoenix, AZ, 1988.

4. Gaspersz, Vincent; “Pedoman Implementasi Program Six Sigma

Terintegrasi Dengan ISO 9001 : 2000, MBNQ, dan HACCP”, PT.

Gramedia Pustaka Utama, Jakarta, 2002.

5. Grant, Eugent L. and Richard S. Leavenworth; “ Statistical Quality

Control”, Fifth Edition, Mc Graw Hill Book Company, New York, 1981.

6. Ishikawa, Kouru; “Teknik Penuntun Pengendalian Mutu “, terjemahan Ir. Nawolo Widodo, PT. Mediyatama Sarana Perkasa, Jakarta, 1993. 7. Juran, J.M. and Frank M. Gryna; “Quality Planning and Analysis”, Third

Edition, Mc Graw, New York, 1993.

8. Miranda dan Widjaja Tunggal, Amin; “ Six Sigma : gambaran Umum,

Penerapan Proses dan Metode-Metode yang Digunakan Untuk Perbaikan”, Harvarindo, Jakarta, 2002.

9. Wawolumaja, Rudy.,Rudijanto Muis.; ”Diktat Kuliah Rekayasa

Kualitas”, Teknik Industri Maranatha, Bandung, 2006.

10.Nasution, M.N.; “Manajemen Mutu Terpadu”, Ghalia Indonesia, Jakarta, 2001.

11.Pande, Peter. S., Robert P . Neuman & Roland R. Cavanagh, “The Six

Sigma Way “, Andi, Yogyakarta, 2002.

12.Pande Peter.S, Larry Holpp, “Berpikir Cepat Six Sigma”, Andi, Yogyakarta 2003

13.Pyzdek, Thomas T., “The Six Sigma hand Book Panduan Lengkap

Untuk Greenbelts, Blackbelts & Managers Pada Semua Tingkat”,

14.Stamatis, D.H, “Failure Mode Effect Analysis : FMEA from Theory to