i SKRIPSI – ME 141501

PENJADWALAN PERAWATAN SISTEM PENUNJANG DIESEL GENERATOR PADA CONTAINER CRANE

DENGAN PEMODELAN DINAMIKA SISTEM : STUDI KASUS DI TERMINAL MULTIPURPOSE NILAM TIMUR

PELABUHAN TANJUNG PERAK SURABAYA

HAYI WIDARTO NRP. 4211 100 047

Dosen Pembimbing :

Dr. Dhimas Widhi Handani, S.T., M.Sc.

JURUSAN TEKNIK SISTEM PERKAPALAN Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember Surabaya 2015

iii FINAL PROJECT – ME 141501

MAINTENANCE SCHEDULING FOR DIESEL GENERATOR SUPPORT SYSTEM OF CONTAINER CRANE

USING SYSTEM DYNAMIC MODELING : CASE STUDY IN NILAM TIMUR MULTIPURPOSE TERMINAL

PORT OF TANJUNG PERAK SURABAYA

HAYI WIDARTO NRP. 4211 100 047

Supervisor :

Dr. Dhimas Widhi Handani, S.T., M.Sc.

Department of Marine Engineering Faculty of Marine Technology Institut Teknologi Sepuluh Nopember Surabaya 2015

v

vi

ix

PENJADWALAN PERAWATAN SISTEM PENUNJANG

DIESEL GENERATOR PADA CONTAINER CRANE

DENGAN PEMODELAN DINAMIKA SISTEM : STUDI KASUS DI TERMINAL MULTIPURPOSE NILAM TIMUR PELABUHAN TANJUNG PERAK SURABAYA

Nama : Hayi Widarto NRP : 4211 100 047

Jurusan : Teknik Sistem Perkapalan FTK - ITS Pembimbing : Dr. Dhimas Widhi Handani, S.T., M.Sc. ABSTRAK

Terus bertambahnya arus kedatangan kapal petikemas ke terminal-terminal petikemas Pelabuhan Tanjung Perak Surabaya dari tahun ke tahun menuntut kesiapan dari infrastruktur pendukungnya, termasuk CC (Container Crane) yang dalam hal ini berfungsi sebagai alat bongkar muat petikemas. Tugas Akhir ini berusaha menjawab tuntutan tersebut dengan cara membuat jadwal perawatan untuk sistem bahan bakar dan pelumasan Diesel Generator CC. Penjadwalan perawatan ini menjadi penting karena akan disesuaikan dengan pola

operasi CC agar nantinya kegiatan perawatan

sebisamungkin tidak mengganggu operasional CC. Metode dinamika sistem digunakan untuk memodelkan perilaku sistem sehingga nanti penjadwalan yang tepat dapat dicari melalui mekanisme penentuan nilai indeks keandalan minimum dan ketersediaan. Selain itu biaya

total operasi yang terdiri dari biaya running,

maintenance, dan downtime juga akan menjadi pertimbangan dalam menentukan waktu perawatan. Dari

x

pemodelan, didapatkan hasil penjadwalan perawatan untuk komponen fuel pump adalah setiap 4578 jam untuk CC 1 dan 2 serta setiap 4296 jam untuk CC 3, komponen separator adalah setiap 1453 jam untuk CC 1 dan 2 serta setiap 1439 jam untuk CC 3, komponen PT Pump adalah setiap 10169 jam untuk CC 1 dan 2 serta setiap 7774 jam untuk CC 3, komponen injector adalah setiap 4065 jam untuk CC 1 dan 2 serta setiap 3887 jam untuk CC 3, komponen oil pump adalah setiap 13559 jam untuk CC 1 dan 2 serta setiap 19435 jam untuk CC 3. Kemudian untuk komponen fuel filter, oil filter, dan bypass oil filter yang termasuk non-repairable component akan dilakukan penggantian setiap 256 jam untuk CC 1, 256 jam untuk CC 2, dan 256 jam untuk CC 3.

Kata Kunci : Penjadwalan Perawatan, Dinamika Sistem, Keandalan, Ketersediaan, Biaya Total Operasi.

xi

MAINTENANCE SCHEDULING FOR DIESEL GENERATOR SUPPORT SYSTEM OF CONTAINER CRANE

USING SYSTEM DYNAMIC MODELING : CASE STUDY IN NILAM TIMUR MULTIPURPOSE TERMINAL

PORT OF TANJUNG PERAK SURABAYA Name : Hayi Widarto

NRP : 4211 100 047

Department : Marine Engineering FTK - ITS

Supervisor : Dr. Dhimas Widhi Handani, S.T., M.Sc. ABSTRACT

The number of container ships arrived to the container terminals in the Port of Tanjung Perak Surabaya increase continuously year by year. The supporting infrastructure, including CC (Container Crane) are reuquired to serve the loading and unloading of containers. This final project attempted to answer these demands by planning the maintenance schedules for CC Diesel Generator fuel and lubricating systems. Maintenance scheduling is important because it will be adapted to the CC operational pattern so that the maintenance activities as much as possible not to disturb the loading and unloading schedule. System dynamics method is used for modeling the behavior of the system so that proper scheduling can be obtained through the mechanism of determining the minimum reliability index value and availability. In addition to the total cost of the operation that consists of running, maintenance, and downtime costs will also be a consideration in determining the maintenance schedule. From modeling,

xii

maintenance scheduling is obtained for component of the fuel pump is every 4578 hours for CC 1 and 2 as well as every 4296 hours for CC 3, separator is every 1453 hours for CC 1 and 2 as well as every 1439 hours for CC 3, PT Pump is every 10169 hours for CC 1 and 2 as well as every 7774 hours for CC 3, injector is every 4065 hours for CC 1 and 2 as well as every 3887 hours for CC 3, oil pump is every 13559 hours for CC 1 and 2 as well as any 19435 hours for CC 3. Then for the components such as fuel filter, oil filter and bypass oil filter which includes non-repairable component will be replaced by a new component every 256 hours for CC 1, 256 hours for CC 2, and 256 hours for CC 3.

Keywords : Maintenance Scheduling, System Dynamic, Reliability, Availability, Total Cost.

xiii

KATA PENGANTAR

Alhamdulillah, rasa syukur senantiasa saya

panjatkan kepada Allah SWT yang telah memberi petunjuk, pertolongan, kemudahan, dan semua hal sehingga Tugas Akhir saya yang berjudul “Penjadwalan Perawatan Sistem Penunjang Diesel Generator pada Container Crane dengan Pemodelan Dinamika Sistem : Studi Kasus di Terminal Multipurpose Nilam Timur Pelabuhan Tanjung Perak Surabaya” dapat selesai dengan segala kelebihan dan kekurangannya. Shalawat serta salam juga senantiasa tercurahkan pada nabi agung Muhammad SAW.

Tugas Akhir ini dibuat karena untuk menambah kapasitas keilmuan penulis dan juga sebagai syarat untuk memperoleh gelar Sarjana Teknik di bidang RAMS (Marine Reliability, Availability, Maintainability and Safety) dari Jurusan Teknik Sistem Perkapalan, Fakultas

Teknologi Kelautan, Institut Teknologi Sepuluh

Nopember Surabaya.

Pada kesempatan ini, penulis ingin menyampaikan terima kasih yang tak hingga kepada :

1. Bapak Dr. Dhimas Widhi Handani, S.T., M.Sc. selaku Dosen Pembimbing atas segala arahan, bimbingan dan transfer ilmunya.

2. Bapak-bapak dosen di Lab RAMS yang selalu memantau progres pengerjaan Tugas Akhir ini.

3. Bapak Yusup selaku manager dan seluruh karyawan di Terminal Nilam yang dengan kebaikan hatinya

xiv

bersedia mengajari dan memberikan data histori perawatan CC dan data-data lain yang dibutuhkan penulis.

4. Orang tua penulis, Bpk. Widarto dan Ibu Sri Hartatik, Mas Ahmad Taufik, Mbak Alfiyatun Nuro, serta Ponakan tercinta Annayla Husna Fauziah, sebuah keluarga kecil namun memberi motivasi yang luar biasa besar.

5. Sahabat-sahabat terbaik di PMII Komisariat Sepuluh Nopember dan UKM Cinta Rebana ITS, keluarga paling utama penulis di kampus perjuangan.

6. Seluruh teman-teman di Lab RAMS, baik yang satu angkatan 2011 (Ampibi’11) maupun angkatan 2012 yang selalu mampu untuk memberi warna dan memberi motivasi satu sama lain.

Semoga seluruh kebaikan mereka dibalas oleh Allah SWT lebih dari apa yang mereka berikan kepada saya. Akhirnya, penulis berharap Tugas Akhir ini memberi manfaat besar khususnya kepada penulis sendiri dan umumnya kepada seluruh pembaca. Penulis berharap kritik dan saran dari semua pembaca atas banyaknya kekurangan dalam Tugas Akhir ini.

Wallaahu Muwaafiq ilaa Aqwami At-Thariq

Surabaya, Juli 2015

xv

DAFTAR ISI

HALAMAN JUDUL ... i

TITTLE PAGE ... iii

LEMBAR PENGESAHAN ... v

ABSTRAK ... ix

ABSTRACT ... xi

KATA PENGANTAR ... xiii

DAFTAR ISI ... xv

DAFTAR GAMBAR ... xix

DAFTAR TABEL ... xxi

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 4 1.3 Batasan Penelitian ... 5 1.4 Tujuan Penelitian ... 5 1.5 Manfaat Penelitian ... 5

BAB II TINJAUAN PUSTAKA ... 7

2.1 Penjadwalan Perawatan ... 7

2.2 Container Crane ... 8

2.3 Keandalan dan Distribusi Data Kegagalan ... 9

2.3.1 Distribusi Normal ... 10 2.3.2 Distribusi Weibull ... 11 2.3.3 Distribusi Eksponensial ... 12 2.4 Ketersediaan ... 12 2.5 Dinamika Sistem ... 14 2.5.1 Mendefinisikan Masalah ... 15

xvi

2.5.3 Membuat Stock and Flow Diagram ... 16

2.5.4 Simulasi dan Hasil ... 19

2.6 Biaya Total Operasi ... 20

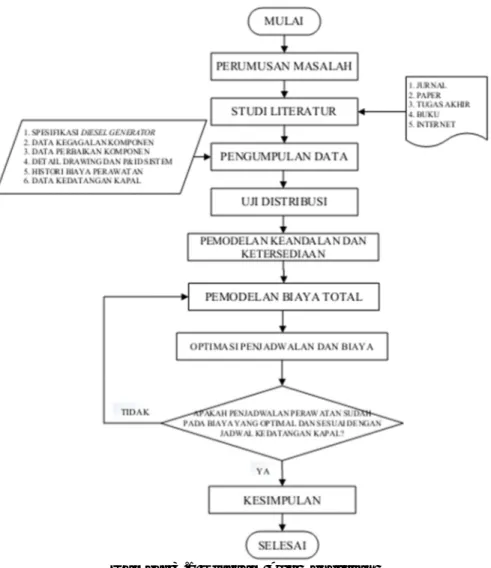

BAB III METODOLOGI PENELITIAN ... 21

3.1 Diagram Alir Penelitian ... 21

3.2 Perumusan Masalah ... 22

3.3 Studi Literatur ... 22

3.4 Pengumpulan Data ... 22

3.5 Uji Distribusi ... 23

3.6 Pemodelan Keandalan dan Ketersediaan ... 23

3.7 Pemodelan Biaya Total ... 24

3.8 Optimasi Penjadwalan dan Biaya ... 24

3.9 Kesimpulan ... 25

BAB IV ANALISA DATA DAN PEMBAHASAN ... 27

4.1 Pola Operasi Container Crane ... 27

4.2 Diesel Generator ... 28

4.2.1 Sistem Bahan Bakar ... 29

4.2.2 Sistem Pelumasan ... 31

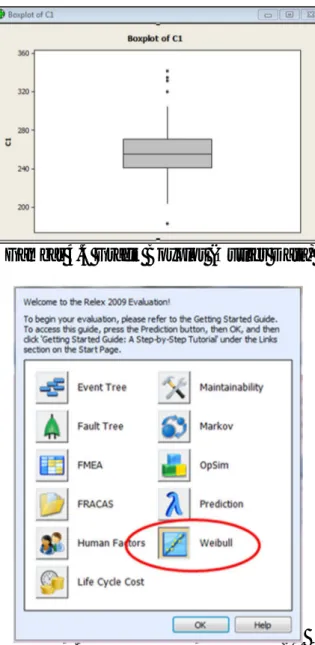

4.3 Uji Distribusi ... 33

4.3.1 Sistem Bahan Bakar ... 37

4.3.2 Sistem Pelumasan ... 38

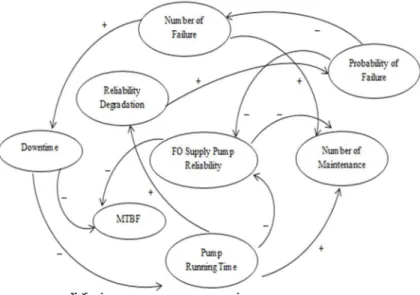

4.4 Pembuatan Diagram Sebab Akibat ... 39

4.5 Pemodelan Keandalan Komponen ... 43

4.6 Pemodelan Ketersediaan Komponen ... 48

4.7 Pemodelan Biaya Total Operasi Komponen ... 52

4.7.1 Fuel Pump ... 53

xvii

4.7.3 PT Pump ... 57

4.7.4 Injector ... 58

4.7.5 Oil Pump ... 59

4.7.6 Fuel Filter, Oil Filter, Bypass Oil Filter ... 60

4.8 Penjadwalan Perawatan ... 62 4.8.1 Fuel Pump ... 63 4.8.2 Separator ... 67 4.8.3 PT Pump ... 69 4.8.4 Injector ... 73 4.8.5 Oil Pump ... 77

4.8.6 Fuel Filter, Oil Filter, Bypass Oil Filter ... 78

BAB V KESIMPULAN DAN SARAN ... 83

5.1 Kesimpulan ... 83

5.2 Saran ... 84

DAFTAR PUSTAKA ... 85 LAMPIRAN

xviii

xxi

DAFTAR TABEL

Tabel 1.1 Terminal Multipurpose Nilam Timur ... 2

Tabel 4.1 Spesifikasi Cummins K50 Diesel Generator ... 28

Tabel 4.2 Kode Komponen Sistem Bahan Bakar ... 30

Tabel 4.3 Kode Komponen Sistem Pelumasan ... 32

Tabel 4.4 Data Kegagalan Oil Filter pada Tahun 2011 ... 34

Tabel 4.5 Hasil Uji Distribusi Sistem Bahan Bakar ... 38

Tabel 4.6 Hasil Uji Distribusi Sistem Pelumasan ... 39

Tabel 4.7 Variabel-Variabel Dalam Pemodelan ... 40

Tabel 4.8 Lama Perawatan Setiap Komponen ... 51

Tabel 4.9 Jadwal Perawatan Fuel Pump ... 64

Tabel 4.10 Jadwal Perawatan Separator ... 68

Tabel 4.11 Jadwal Perawatan PT Pump ... 70

Tabel 4.12 Jadwal Perawatan Injector ... 74

Tabel 4.13 Jadwal Perawatan Oil Pump ... 78

Tabel 4.14 Ringkasan Hasil Pemodelan Penjadawalan Perawatan ... 82

xxii

xix

DAFTAR GAMBAR

Gambar 1.1 Lokasi Terminal Multipurpose Nilam Timur 1

Gambar 1.2 Tiga CC Bertenaga Diesel di TMNT ... 2

Gambar 2.1 Sistem Seri ... 13

Gambar 2.2 Sistem paralel ... 13

Gambar 2.3 Contoh Sederhana Causal Diagram Sistem Bahan Bakar ... 16

Gambar 2.4 Level ... 17

Gambar 2.5 Auxiliary ... 17

Gambar 2.6 Constant ... 18

Gambar 2.7 Flow ... 18

Gambar 2.8 Contoh Stock & Flow Diagram Pompa Bahan Bakar ... 19

Gambar 3.1 Diagram Alir Penelitian ... 21

Gambar 4.1 Cummins K50 Diesel Generator Set ... 29

Gambar 4.2 P&ID Sistem Bahan Bakar ... 29

Gambar 4.3 P&ID Sistem Pelumasan ... 31

Gambar 4.4 Grafik Boxplot (Outlier Data) ... 35

Gambar 4.5 Pilihan Menu Awal Relex 2009 ... 35

Gambar 4.6 Perangkingan pada Uji Distribusi ... 36

Gambar 4.7 Hasil Uji Distribusi ... 37

Gambar 4.8 Diagram Blok Sistem Bahan Bakar ... 37

Gambar 4.9 Diagram Blok Sistem Pelumasan ... 38

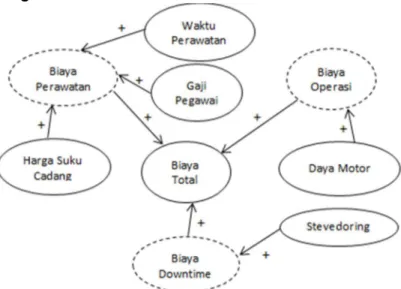

Gambar 4.10 Gambaran Umum Operasional Sistem ... 41

Gambar 4.11 Gambaran Umum Komposisi Biaya ... 42

Gambar 4.12 Pemodelan Keandalan ... 43

Gambar 4.13 Pemodelan Jadwal Kedatangan Kapal di Dermaga Sisi Selatan ... 45

xx

Gambar 4.14 Pemodelan Jadwal Kedatangan Kapal di

Dermaga Sisi Utara ... 46

Gambar 4.15 Grafik Hasil Simulasi Keandalan ... 47

Gambar 4.16 Detail Grafik Keandalan ... 48

Gambar 4.17 Penambahan “Min Rel” ... 49

Gambar 4.18 Grafik Keandalan dengan Indeks Keandalan Minimum 0.75 ... 49

Gambar 4.19 Pemodelan Ketersediaan ... 50

Gambar 4.20 Grafik Ketersediaan ... 52

Gambar 4.21 Pemodelan Biaya Total Operasi Fuel Pump. 55 Gambar 4.22 Pemodelan Biaya Total Operasi Separator . 56 Gambar 4.23 Pemodelan Biaya Total Operasi PT Pump .. 58

Gambar 4.24 Pemodelan Biaya Total Operasi Injector .... 59

Gambar 4.25 Pemodelan Biaya Total Operasi Oil Pump .. 60

Gambar 4.26 Pemodelan Biaya Total Operasi Filter ... 61

Gambar 4.27 Grafik Biaya Total Operasi Fuel Pump CC 1 dan 2 ... 65

Gambar 4.28 Grafik Biaya Total Operasi Fuel Pum CC3 . 66 Gambar 4.29 Grafik Biaya Total Operasi PT Pump CC 1 dan 2 ... 71

Gambar 4.30 Grafik Biaya Total Operasi PT Pump CC3 .. 72

Gambar 4.31 Grafik Biaya Total Operasi Injector CC 1 dan 2 ... 75

Gambar 4.32 Grafik Biaya Total Operasi Injector CC 3 ... 76

Gambar 4.33 Grafik Biaya Total Operasi Oil Pump CC 1 dan 2 ... 80

BAB I

PENDAHULUAN

1.1 Latar Belakang

Gambar 1.1 Lokasi Terminal Multipurpose Nilam Timur (sumber : googlemaps.co.id)

Terminal Multipurpose Nilam Timur (TMNT) yang berada di wilayah pelabuhan Tanjung Perak seperti ditunjukkan oleh Gambar 1.1 merupakan terminal yang pada awalnya merupakan terminal konvensional dan hanya dilengkapi dengan beberapa gudang. Sampai pada akhirnya PT. Pelindo III mengoptimalkannya dengan melakukan revitalisasi menjadi terminal modern. Revitalisasi yang dilakukan antara lain adalah mengubah gudang menjadi

lapangan penumpukan (Container Yard),

meremajakan bangunan dermaga serta menyediakan peralatan bongkar muat khusus petikemas yang

2

modern. Lebih detail mengenai TMNT dapat dilihat pada Tabel 1.1 di bawah ini.

Tabel 1.1 Terminal Multipurpose Nilam Timur

URAIAN TMNT

Luas 4 Ha

Draft 8 m

Panjang Dermaga 320 m

Luas Container Yard (CY) 3.8 Ha

Kapasitas 285000 TEUs

Peruntukan Kapal petikemas

Fasilitas 3 CC, 5 RTG, 12 Head

Truck & Chassis Sumber : PT. Pelindo III (Persero)

Sampai pada saat ini Terminal Multipurpose Nilam Timur Pelabuhan Tanjung Perak menggunakan 3 unit Container Crane (CC) bertenaga diesel dimana masing-masing CC memiliki produktivitas sebanyak 21 box petikemas/jam.

Gambar 1.2 Tiga CC Bertenaga Diesel di TMNT (sumber : majalahdermaga.co.id)

3 Berdasarkan data realisasi arus kunjungan kapal di Pelabuhan Tanjung Perak Surabaya yang diperoleh dari website resmi PT. Pelindo III, sepanjang Januari hingga Juli 2014 tercatat 7889 unit kapal telah membawa barang dan orang melalui Pelabuhan Tanjung Perak dengan berat kapal mencapai 42 juta GT (Gross Tonnage). Kapal petikemas masih mendominasi dengan jumlah mencapai 2651 unit disusul kapal tanker sebanyak 954 unit.

Berdasarkan data tersebut, dominasi dari kapal petikemas akan berakibat pada meningkatnya kegiatan bongkar muat petikemas di terminal-terminal yang ada di lingkungan Pelabuhan Tanjung Perak, termasuk Terminal Multipurpose Nilam Timur. Meningkatnya kegiatan bongkar muat petikemas ini menuntut kesiapan dari alat bongkar muat itu sendiri. Tentunya tidak diharapkan terjadi kegagalan pada salah satu CC ketika semua CC sedang dibutuhkan untuk melayani bongkar muat. Untuk mencapai tujuan tersebut, maka penjadwalan perawatan terhadap CC menjadi sangat penting untuk dilakukan agar CC dapat melayani semua kapal yang akan melakukan kegiatan bongkar muat petikemas di Terminal Multipurpose Nilam Timur.

Dalam Tugas Akhir ini, strategi penjadwalan perawatan yang dilakukan akan mengambil studi kasus komponen sistem penunjang diesel generator yang menjadi penggerak utama CC dan akan dimodelkan dengan menggunakan metode dinamika sistem. Metode dinamika sistem dipilih karena metode ini mampu menformulasikan perilaku dinamis sebuah sistem dari waktu ke waktu dan dalam berbagai skenario kondisi dan asumsi.

4

Sistem penunjang diesel generator CC, termasuk sistem bahan bakar dan pelumas adalah contoh sistem yang kompleks dan memiliki karakteristik yang selalu berubah atau dinamis dari waktu ke waktu. Hal tersebut dapat dilihat pada pompa bahan bakar, semakin lama waktu operasional maka keandalannya akan menurun. Selain itu, terdapat variabel-variabel lain yang terkait dengan pompa bahan bakar yang juga akan berubah seiring bertambahnya waktu.

Permasalahan yang terjadi pada mesin diesel seringkali menjadi penyebab berhentinya operasional CC. Jika CC berhenti beroperasi, maka downtime cost atau biaya pemasukan yang seharusnya diperoleh jika CC dapat beroperasi normal akan semakin banyak yang hilang. Selain itu, penjadwalan yang belum optimal juga akan mengakibatkan membengkaknya biaya perbaikan. Oleh karena itu, penjadwalan perawatan yang tepat yang akan dikerjakan pada Tugas Akhir ini sangat penting dilakukan untuk meminimalkan total biaya operasi bagi sistem penunjang diesel generator CC.

1.2 Rumusan Masalah

Permasalahan utama yang akan diangkat pada tugas akhir ini adalah :

1. Bagaimana strategi penjadwalan perawatan yang tepat untuk diterapkan pada sistem penunjang diesel generator CC?

2. Bagaimana strategi penjadwalan perawatan

tersebut dapat meminimalisir total biaya operasi sistem penunjang diesel generator CC?

5 1.3 Batasan Penelitian

Agar proses pengerjaan tugas akhir ini bisa menjadi lebih fokus, maka masalah yang akan dianalisa akan dibatasi dengan batasan-batasan sebagai berikut :

1. Pembahasan hanya dilakukan terhadap diesel generator CC di Terminal Multipurpose Nilam Timur Pelabuhan Tanjung Perak Surabaya.

2. Penelitian tidak dilakukan secara spesifik terhadap semua komponen mesin diesel, namun hanya komponen-komponen utama yang ada pada sistem penunjang diesel generator, yakni sistem bahan bakar dan pelumasan.

3. Pemodelan penjadwalan perawatan menggunakan metode Dinamika Sistem (System Diynamics) dengan tidak mempertimbangkan tindakan yang dilakukan ketika perawatan karena keterbatasan data modus kegagalan untuk setiap komponen. 1.4 Tujuan Penelitian

Penulisan tugas akhir ini bertujuan untuk :

1. Mengetahui strategi penjadwalan perawatan yang tepat untuk sistem penunjang diesel generator CC. 2. Mengetahui cara terbaik dalam menekan total

biaya operasi pada sistem penunjang diesel generator CC.

1.5 Manfaat Penelitian

Manfaat yang diperoleh dari pengerjaan Tugas Akhir ini adalah :

6

1. Dapat memberikan informasi kepada pihak TMNT mengenai strategi terbaik dalam penjadwalan perawatan diesel generator CC.

2. Dapat mempelajari cara meminimalkan total biaya operasi sebuah sistem.

3. Dapat mempelajari dan memahami pemodelan sistem dengan menggunakan metode dinamika sistem (System Dynamics).

7

BAB II

TINJAUAN PUSTAKA

2.1 Penjadwalan Perawatan

Penjadwalan perawatan atau maintenance

scheduling adalah prosedur yang dilakukan dalam kegiatan perawatan terhadap suatu aset yang terencana (planned maintenance) dan bersifat pencegahan (preventive maintenance). Perawatan yang terjadwal ada dua macam, yakni terjadwal sesuai kalender (calender based) dan terjadwal sesuai lama aset beroperasi (running hours).

Selain perawatan yang bersifat pencegahan, terdapat juga jenis perawatan yang lain, yakni

perawatan yang bersifat korektif (corrective

maintenance). Perawatan korektif adalah perawatan yang tidak direncanakan atau tidak dijadwalkan, sehingga perawatan dilakukan setelah suatu aset mengalami kegagalan fungsional (Priyanta, 2011).

Perawatan penting untuk dijadwalkan karena besarnya kerugian yang dialami oleh pemilik aset ketika aset yang dimilikinya mengalami kegagalan disaat aset tersebut dibutuhkan dalam kegiatan produksi. Namun ketelitian dalam menyusun jadwal perawatan merupakan hal yang mutlak diperhatikan. Biaya yang dikeluarkan untuk kegiatan perawatan akan besar jika perawatan dijadwalkan terlalu sering dan tidak terlalu berpengaruh pada meningkatnya keandalan suatu aset. Jadi, perawatan harus dijadwalkan ketika suatu aset tidak beroperasi.

8

Failure modes atau modus kegagalan adalah cara atau penyebab suatu aset mengalami kegagalan (Sasmito, 2008). Kegagalan adalah kondisi dimana suatu aset tidak mampu beroperasi sesuai fungsinya. Modus kegagalan dibutuhkan untuk menentukan jenis kegiatan apa yang dilakukan ketika perawatan. Modus kegagalan seharusnya dapat diketahui dari data kegagalan. Data kegagalan tidak hanya mencatat waktu terjadinya kegagalan, namun juga penyebab atau proses bagaimana kegagalan tersebut dapat terjadi.

Ada beberapa cara ntuk mengidentifikasi modus-modus kegagalan penyebab kegagalan. Salah satu yang paling sering digunakan adalah FMEA (Failure Modes and Effect Analysis). Namun pada Tugas Akhir ini data kegagalan yang didapat hanya merecord waktu terjadinya kegagalan dan tidak merecord penyebab-penyebabnya, sehingga proses identifikasi tidak dapat dilakukan.

2.2 Container Crane

CC (Container Crane) adalah alat yang terdapat di terminal petikemas atau lapangan penumpukan petikemas (container yard) yang berfungsi untuk memindahkan petikemas dari kapal petikemas yang bersandar di dermaga terminal ke kendaraan darat (head truck) atau sebaliknya. Alat ini dilengkapi dengan container spreader, yakni alat berupa kerangka baja segi empat yang dilengkapi dengan pena pengunci pada bagian bawah keempat sudutnya dan digantung pada kabel baja container crane.

9 2.3 Keandalan dan Distribusi Data Kegagalan

Pada tahun 1992, Billinton et al. mendefinisikan keandalan sebagai peluang sistem / komponen dapat beroperasi tanpa gagal (sukses) dalam periode waktu tertentu dan kondisi operasi tertentu. Manfaat memahami keandalan adalah dapat memprediksi peluang alat-alat produksi dapat beroperasi dalam kaitannya dengan upaya meningkatkan efisiensi sebuah proses produksi (Artana et al., 2013).

Keandalan suatu aset pada periode waktu tertentu dapat dihitung jika jenis distribusi dari data kegagalan aset sudah diketahui. Hal ini dikarenakan persamaan keandalan dari masing-masing jenis distribusi berbeda. Oleh karena itu, uji distribusi data kegagalan (time to failure) menjadi sangat penting dilakukan. Perangkat lunak Relex 2009 digunakan untuk melakukan pengujian distribusi ini.

Untuk melakukan pengujian distribusi, sebuah software atau perangkat membutuhkan suatu metode.

Ada beberapa pendekatan untuk melakukan

pengujian, diantaranya adalah MLE (Maximum Likelihood Estimation), Rank Regression, Kolmogorov Smirnov, Anderson Darling, dan masih ada beberapa yang lain. Pada Relex 2009 ada dua pendekatan yang digunakan, yakni MLE dan Rank Regression.

Secara umum, MLE adalah metode pendugaan parameter yang memaksimalkan fungsi likelihood (Nurliala, 2013). Sedangkan Rank Regression adalah metode yang memungkinkan untuk meramalkan

nilai-10

nilai suatu peubah tak bebas dari nilai-nilai satu atau lebih peubah bebas (Hamdi, 2014).

Di bawah ini adalah macam-macam distribusi yang kemungkinan besar menjadi hasil dalam pengujian distribusi kali ini beserta persamaan keandalannya :

2.3.1 Distribusi Normal

Distribusi normal yang disebut juga distribusi Gauss merupakan distribusi yang paling penting di ilmu statistik dan telah

digunakan untuk menyelesaikan banyak

masalah di bidang teknologi dan sains (Walpole, et al., 2012).

Parameter distribusi normal terdiri dari µ dan σ yang nilai dari keduanya didapatkan dari hasil uji distribusi. Persamaan 1 di bawah ini

merupakan formula untuk menghitung

keandalan dari komponen yang data

kegagalannya terdistribusi normal.

R = − erf

√ ………….…... (1)

Keterangan :

R : Keandalan (Reliability)

erf : Error function

t : Waktu

µ : Rata-rata atau “Parameter Lokasi”

11 2.3.2 Distribusi Weibull

Distribusi Weibull adalah distribusi yang digunakan untuk mengatasi masalah pada

komponen yang identik dan kondisi

lingkungannya sama namun waktu

kegagalannya berbeda (Walpole, et al., 2012). Ada dua jenis Distribusi Weibull, yakni Weibull dua parameter dan tiga parameter.

Dua parameter pada Weibull dua

parameter adalah α dan β dimana α dan β lebih dari nol. Persamaan 2 di bawah ini merupakan formula untuk menghitung keandalan dari komponen yang data kegagalannya terdistribusi Weibull dua parameter.

R = ……….……….…... (2)

Tiga parameter pada Weibull tiga

parameter adalah α, β dan γ dimana α dan β lebih dari nol. α adalah parameter bentuk, β adalah parameter skala dan γ adalah parameter lokasi. Persamaan 3 di bawah ini merupakan formula untuk menghitung keandalan dari komponen yang data kegagalannya terdistribusi Weibull tiga parameter.

12

2.3.3 Distribusi Eksponensial

Distribusi Eksponensial adalah bagian dari distribusi Gamma dimana keduanya sangat sering dijumpai di banyak aplikasi terutama dalam masalah keandalan (Walpole, et al., 2012). Ada dua jenis Distribusi Eksponensial, yakni Eksponensial satu dan dua parameter.

Satu parameter pada Eksponensial satu parameter adalah λ dimana λ harus lebih dari nol. Persamaan 4 di bawah ini merupakan formula untuk menghitung keandalan dari komponen yang data kegagalannya terdistribusi Eksponensial satu parameter.

R = [ ] ………..…… (4)

Dua parameter pada Eksponensial dua parameter adalah λ dan γ dimana λ harus lebih dari nol. λ adalah parameter skala dan γ adalah parameter lokasi. Persamaan 5 di bawah ini

merupakan formula untuk menghitung

keandalan dari komponen yang data

kegagalannya terdistribusi Eksponensial dua parameter.

R = [ ( )] ………..… (5)

2.4 Ketersediaan

Ketersediaan atau availability adalah ukuran dari

13 keandalan, pemeliharaan, dan dukungan logistiknya pada efektivitas operasional sistem. Suatu sistem yang gagal tidak menguntungkan bagi penggunanya bahkan dapat merugikan dari segi biaya (Kumar, et al., 2006).

Dalam bahasa yang lebih mudah, ketersediaan adalah nilai yang merepresentasikan kemampuan aset dalam beroperasi sesuai fungsinya selama periode tertentu. Jadi rata-rata waktu antar kegagalan atau MTTF (Mean Time To Failure) dan rata-rata waktu perbaikan atau MTTR (Mean Time To Repair) harus diketahui untuk dapat menghitung nilai ketersediaan suatu aset. Nilai ketersediaan dapat dihitung dengan rumus di bawah ini.

Av =

……….………. (6)

Kemudian untuk komponen yang tersusun secara seri dan paralel akan dihitung dengan menggunakan persamaan 7 dan 8 (Andam, et al., 2013).

Gambar 2.1 Sistem Seri

14

Av(S) = Av(A) x Av(B) x Av(n) ….……… (7)

Av(P) = 1 – [(1 - Av(A)) x [(1 - Av(B)) x [(1 - Av(n))]… (8) 2.5 Dinamika Sistem

Sistem menurut Leveson dalam Bouloiz et al. (2013) adalah sesuatu yang tidak statis dan berubah dari waktu ke waktu dengan cara-cara yang tidak terduga. Perilaku dinamis dari suatu sistem dapat dipahami dengan mempertimbangkannya sebagai suatu yang kompleks dan terbuka, tentunya dengan banyak interaksi. Oleh karena itu peristiwa seperti kecelakaan adalah salah satu fenomena yang muncul akibat dari interaksi dalam sistem.

SD (System Dynamics) adalah teori tentang

struktur sebuah sistem, sebuah teori yang

berhubungan dengan studi tentang interaksi kasual (sebab-akibat) antara komponen yang membentuk struktur dari sebuah sistem yang kompleks. Dinamika Sistem juga merupakan metodologi pemodelan untuk memahami sistem yang kompleks dan menganalisis perilaku dinamisnya (Forrester dalam Bouloiz et al., 2013).

Jadi, SD adalah metode yang fokus pada interaksi antar komponen dalam sistem dan perilakunya yang dapat dilihat melalui konsep umpan balik (Aracil dalam Bouloiz et al., 2013). Dengan simulasi SD, dapat diperoleh perubahan indeks keandalan dari komponen-komponen dalam sebuah sistem dari

15 waktu ke waktu. Untuk memodelkan suatu sistem yang kompleks dengan metode dinamika sistem, Forrester (1961) merumuskan empat langkah, yakni : 2.5.1 Mendifiniskan Masalah

Mendifinisikan tujuan dari pemodelan yang dilakukan, mengidentifikasi entitas, interaksi, dan perilaku. Tujuan dari Tugas Akhir ini adalah untuk memperoleh strategi penjadwalan yang tepat untuk sistem penunjang diesel generator CC. Berhentinya operasional CC besar kemungkinan akibat bermasalahnya diesel generator.

2.5.2 Membuat Causal Diagram

Diagram hubungan sebab akibat adalah peta sederhana pada sistem dengan seluruh komponen penyusun dan interaksinya (Latif, 2013).

Diagram Kausal atau diagram hubungan

sebab-akibat adalah diagram yang

menunjukkan hubungan antar variabel yang mempengaruhi operasional dari suatu sistem. Hubungan antar variabel ini bisa positif atau negatif. Jika hubungannya positif, maka arti hubungannya adalah saling memperkuat dan hubungan sebaliknya untuk hubungan negatif, yakni melemahkan. Untuk lebih jelasnya, dapat dilihat gambar 2.3 di bawah ini.

16

Gambar 2.3 Contoh Sederhana Causal Diagram Sistem Bahan Bakar

Gambar di atas merupakan contoh Causal Diagram dari sistem bahan bakar. Diagram tersebut menjelaskan hubungan dari beberapa variabel seperti keandalan pompa suplai bahan

bakar akan menurun seiring dengan

bertambahnya waktu operasi, hubungan ini ditunjukkan dengan hubungan negatif.

2.5.3 Membuat Stock and Flow Diagram

Diagram ini akan menjelaskan lebih detail mengenai hubungan sebab-akibat antar variabel yang telah ada di diagram kausal. Stock and Flow Diagram adalah model SD yang umum yang menunjukkan interaksi yang terjadi antara beberapa variabel di sekitar suatu aset

17 beroperasi (Handani, D.W., et al., 2014). Software Powersim Studio 2008 akan digunakan untuk membuat diagram ini. Pada software tersebut terdapat empat item utama, yakni level, auxiliary, constant dan flow/rate. Stock/Level

Stock atau level adalah bagian dalam Powersim yang menggambarkan variabel yang dicari nilainya. Selain itu juga untuk mengakumulasi hasil dari masukan yang ditentukan oleh rate (Priharanto, 2015).

Gambar 2.4 Level (Sumber : Powersim Studio 2008) Auxiliary

Auxiliary adalah bagian dalam Powersim yang

digunakan untuk memasukkan informasi

berupa rumus.

Gambar 2.5 Auxiliary (Sumber : Powersim Studio 2008)

18

Constant

Constant adalah bagian dalam Powersim yang digunakan untuk memberikan informasi atau sebagai inputan nilai yang akan memberikan informasi kepada sistem dengan nilai yang tetap.

Gambar 2.6 Constant (Sumber : Powersim Studio 2008) Flow/Rate

Flow/Rate adalah bagian dalam Powersim yang digunakan untuk menunjukkan arah kerja dari sistem.

Gambar 2.7 Flow (Sumber : Powersim Studio 2008)

Setelah mengetahui item-item utama yang ada di dalam Powersim Studio 2008, model dari sebuah sistem yang komplek bisa dibuat.

19 Gambar 2.8 Contoh Stock & Flow Diagram

Pompa Bahan Bakar

Model sederhana di atas menunjukkan bahwa variabel utama yang dicari adalah keandalan dari sebuah pompa bahan bakar. Kemudian data laju kegagalan (failure rate) yang didapatkan dari perusahaan dimasukkan pada item constant. Selanjutnya lama aset tersebut beroperasi dimasukkan pada item level karena perilakunya yang dinamis.

2.5.4 Simulasi dan Hasil

Semua simulasi dalam dinamika sistem harus dimulai dari sebuah keadaan tertentu dari sistem. Jadi sebelum simulasi dijalankan, kondisi awal dari setiap variabel harus sudah

didefinisikan. Untuk mendifinisikannya,

biasanya akan dibutuhkan beberapa data penunjang, seperti spesifikasi komponen-komponen utama dalam sistem, data kegagalan komponen, biaya perawatan, dan lain-lain. Kemudian selain itu, waktu untuk simulasi juga harus ditentukan, misalnya satu tahun.

20

2.6 Biaya Total Operasi

Untuk meminimalkan total biaya operasi (CT), lebih dahulu harus dipahami mengenai komponen apa saja yang ada di dalamnya dan cara menghitungnya. Total biaya operasi mencakup running cost (Cr), maintenance cost (Cm) dan downtime cost (Cd). Menurut Handani (2014), total biaya operasi dapat dihitung dengan rumus dibawah ini.

CT = Cr + Cm + Cd ……… (9)

Sebuah motor listrik, seperti motor listrik pada pompa bahan bakar membutuhkan energi untuk

menggerakkan pompa tersebut. Energi yang

dimaksud adalah energi listrik baik dari PLN ataupun dari diesel generator. Jadi untuk mengetahui besarnya running cost (Cr) jika listrik disuplai oleh PLN adalah dengan mengalikan besarnya daya pompa, tarif per kWh dan berapa lama pompa tersebut dioperasikan.

Cm mencakup waktu yang dibutuhkan untuk melakukan perawatan dan biaya ekstra seperti penggantian komponen yang tidak bisa diperbaiki. Downtime terjadi ketika sebuah aset tidak memenuhi performa yang seharusnya. Dalam Tugas Akhir ini, downtime adalah dimulai ketika kegagalan sampai aset tersebut dapat digunakan kembali serta performanya telah sesuai dengan yang diinginkan. Cd

mencakup biaya Stevedoring, yakni biaya

pengangkatan petikemas dari truck ke dalam kapal atau sebaliknya oleh CC.

21

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Penelitian

22

3.2 Perumusan Masalah

Pada tahapan paling awal ini, akan dirumuskan masalah apa saja yang ingin diselesaikan dalam Tugas Akhir ini. Strategi penjadwalan perawatan dan biaya total operasi dari sistem penunjang diesel generator CC merupakan dua masalah pokok yang ingin diselesaikan pada Tugas Akhir ini.

3.3 Studi Literatur

Pada tahap studi literatur, penulis akan mencari referensi sebanyak-banyaknya terkait tema atau topik yang diangkat pada Tugas Akhir ini, yaitu penjadwalan perawatan (scheduling) suatu aset menggunakan metode dinamika sistem. Literatur yang akan ditinjau dapat berupa Tugas Akhir, Jurnal, Buku, Prosiding, Internet dan lain-lain. Selain itu pada tahapan ini juga akan dijelaskan secara detail mengenai istilah-istilah penting dan yang akan sering muncul pada Tugas Akhir ini.

3.4 Pengumpulan Data

Pengumpulan data dilakukan dengan cara mendatangi langsung ke tempat studi kasus yang telah ditentukan, yakni Terminal Multipurpose Nilam Timur. Data-data yang dibutuhkan antara lain :

Spesifikasi diesel generator CC

Data kegagalan komponen sistem penunjang diesel generator CC (FO dan LO)

Data perbaikan komponen sistem penunjang diesel generator CC (FO dan LO)

23 Detail Drawing dan P&ID dari sistem

penunjang diesel generator CC (FO dan LO) Data biaya perawatan sistem penunjang diesel

generator CC (FO dan LO) Jadwal kedatangan kapal

Semua data yang dibutuhkan didapatkan dari PT. Pelindo III dan PT. Parvi Indah Persada, perusahaan yang ditunjuk oleh PT. Pelindo III selaku pengelola TMNT untuk memelihara CC. Kemudian dikarenakan data primer tidak cukup lengkap, maka sebagai pelengkap akan digunakan OREDA 2002.

3.5 Uji Distribusi

Pengujian jenis distribusi yang tepat untuk mewakili data kegagalan komponen sistem penunjang diesel generator CC akan dilakukan dengan menggunakan bantuan perangkat lunak, yakni Relex Reliability Software 2009. Kemudian akan diperoleh beberapa parameter sesuai dengan jenis distribusinya yang nantinya akan digunakan untuk menghitung keandalan.

3.6 Pemodelan Keandalan dan Ketersediaan

Jika semua data yang dibutuhkan sudah ada, maka pemodelan dinamika sistem untuk keandalan dan ketersediaan sudah bisa dilakukan. Pemodelan keandalan membutuhkan data dari hasil uji distribusi, sedangkan pemodelan ketersediaan membutuhkan data TTF dan TTR yang diperoleh dari simulasi keandalan.

24

Ada empat langkah yang harus dilakukan dalam pemodelan dinamika sistem ini.

Mendefinisikan Masalah Membuat Causal Diagram

Membuat Stock and Flow Diagram Simulasi dan Hasil

Pemodelan akan dilakukan pada sistem bahan bakar dan pelumasan diesel generator CC dengan bantuan software Powersim Studio 2008. Tahapan ini akan menghasilkan indeks keandalan dari komponen-komponen dalam sistem bahan bakar dan pelumasan tersebut.

3.7 Pemodelan Biaya Total

Tahapan ini juga dikerjakan dengan menggunakan software Powersim Studio 2008. Total biaya operasi ini terdiri dari biaya operasional (running cost), biaya perawatan, termasuk perbaikan (maintenance cost) serta biaya pemasukan yang hilang akibat berhentinya operasional CC (downtime cost).

3.8 Optimasi Penjadwalan dan Biaya

Tahapan ini bertujuan untuk menentukan jadwal secara detail mengenai perawatan komponen sistem penunjang diesel generator CC. Penjadwalan ini dilakukan berdasarkan nilai indeks keandalan yang terus berubah terhadap waktu beserta pertimbangan nilai ketersediaan yang telah dimodelkan dengan dinamika sistem pada tahapan sebelumnya.

Jika penjadwalan perawatan yang dihasilkan sudah pada nilai biaya total yang minimum dan nilai

25 ketersediaan yang tertinggi, maka kesimpulan sudah bisa dilakukan. Namun jika tidak, maka tahapan analisa penjadwalan dan total biaya operasi akan ditinjau kembali.

3.9 Kesimpulan

Pada tahapan paling akhir ini, akan disimpulkan hasil dari semua penelitian, termasuk simulasi, perhitungan dan lain-lain. Pada tahap kesimpulan ini juga akan menjawab dua masalah yang telah dirumuskan pada tahap pertama.

26

27

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Pola Operasi Container Crane

Sesuai dengan fungsinya, pola pengoperasian CC juga disesuaikan dengan jadwal bongkar muat kapal petikemas yang dibuat oleh PT. Pelindo III. Jadi, CC mulai beroperasi ketika kapal petikemas datang dan berhenti ketika proses bongkar muat kapal petikemas tersebut selesai.

Jeda waktu antara pergi dan datangnya kapal selanjutnya ini yang nantinya akan digunakan untuk melakukan perawatan. Jadi tujuan dari penjadwalan perawatan dalam Tugas Akhir ini juga untuk menghindari terjadinya kegagalan diesel generator CC saat proses bongkar muat.

Kemudian dari tiga CC yang ada di Terminal Nilam, CC nomor 1 dan 2 di sisi selatan selalu dioperasikan secara bersama-sama untuk proses bongkar muat kapal petikemas dengan kapasitas lebih dari 800 TEUs. Jadwal kedatangan kapal yang akan dilayani oleh CC 1 dan 2 dapat dilihat pada Lampiran A.1. Sedangkan CC nomor 3 di sisi utara digunakan untuk melayani kapal petikemas yang kapasitasnya lebih kecil, yakni kurang dari 800 TEUs. Lebih jelas mengenai jadwala kedatangan kapal yang akan dilayani oleh CC 3 dapat dilihat pada Lampiran A.2.

28

4.2 Diesel Generator

Untuk dapat beroperasi, CC dapat digerakkan oleh beberapa sumber energi, diantaranya diesel generator dan listrik dari PLN. Tiga buah CC di Terminal Nilam energi listriknya disuplai oleh diesel generator.

Artinya bahwa semua motor listrik yang

menggerakkan komponen bergerak pada CC, energi listriknya disuplai oleh diesel generator. Lebih khusus, diesel generator di CC TMNT adalah diesel generator Cummins seri K50 dengan spesifikasi sebagai berikut :

Tabel 4.1 Spesifikasi Cummins K50 Diesel Generator

Prime Power 1000 kW/1250 kVA

Standby Power 1100 kW/1375 kVA

Frequency 50 Hz

Rated Voltage 380 Volt

Output Type AC Three Phase

rpm 1500 rpm

Fuel High Speed Diesel Oil

No. Of Cylinder 16 V

Bore x Stroke 159 mm x 159 mm

Fuel Consumption (100% Load) 251.8 Ltr/hr

Lubricating Oil System Capacity 177 Liters

29 Gambar 4.1 Cummins K50 Diesel Generator Set

(sumber : Cummins K50 Diesel Generator Set Specification Sheet)

Mesin diesel memiliki beberapa sistem penunjang untuk menjamin kelancaran operasional mesin diesel tersebut, antara lain :

4.2.1 Sistem Bahan Bakar

30

Tabel 4.2 Kode Komponen Sistem Bahan Bakar

Sistem bahan bakar merupakan sistem yang berfungsi untuk menyalurkan bahan bakar dari tangki penyimpanan bahan bakar sampai masuk ke ruang bakar di masing-masing silinder pada mesin diesel. Sistem bahan bakar pada mesin diesel lebih komplek dari pada mesin bensin. Hal ini dikarenakan tipe bahan bakar yang digunakan oleh mesin diesel adalah tipe bahan bakar yang membutuhkan treatment.

Jenis bahan bakar yang digunakan pada diesel generator CC di Terminal Nilam adalah HSD (High Speed Diesel). Dapat dilihat pada Gambar 4.2, bahwa sistem bahan bakar dimulai dari bahan bakar yang ada di dalam tangki bawah (fuel oil lower tank) dipompa oleh fuel pump ke dalam tangki atas (fuel oil upper tank). Kapasitas tangki atas dan bawah adalah sama, yakni 3000 liter. Kemudian dari tangki atas akan

31 dipompa oleh PT pump menuju ke injector untuk dikabutkan di dalam ruang bakar. Namun sebelum dipompa, bahan bakar akan melalui separator dan fuel filter.

Separator berfungsi untuk memisahkan bahan bakar dari mineral-mineral yang tidak dibutuhkan. Sedangkan fuel filter berfungsi untuk membersihkan atau menyaring material-material padat yang ada di dalam bahan bakar sehingga bahan bakar yang masuk ke engine adalah bahan bakar yang benar-benar bersih dan bisa dikabutkan dengan sempurna oleh injector. 4.2.2 Sistem Pelumasan

32

Tabel 4.3 Kode Komponen Sistem Pelumasan

Sistem pelumasan adalah sistem yang berfungsi untuk mengurangi gesekan antara dua komponen yang bergesekan. Selain itu, sistem ini juga berfungsi sebagai pendingin karena komponen-komponen yang bergesekan tersebut pasti memproduksi panas. Sistem pelumasan pada mesin diesel ada dua tipe, yakni basah dan kering.

Perbedaan dari dua tipe sistem pelumasan ini adalah dari letak penampungan minyak pelumasnya. Untuk sistem pelumasan kering,

tangki penampungan minyak pelumasnya

terletak di luar mesin, sedangkan sistem pelumasan basah tangki penampungan minyak pelumasnya terletak di dalam mesin, tangkinya biasa disebut Oil Pan.

Untuk mesin diesel yang digunakan sebagai penggerak CC di Teminal Nilam

menggunakan sistem pelumasan basah.

Sistemnya dimulai dari minyak pelumas yang ada di dalam oil pan dipompa oleh oil pump menuju oil filter untuk kemudian dialirkan ke

bagian-bagian yang akan diberi minyak

33 dan lain-lain. Setelah itu, minyak pelumas melalui bypass oil filter, komponen ini selain sebagai filter juga sebagai jalur untuk minyak pelumas yang masih memiliki tekanan dan temperatur yang cukup untuk kembali ke dalam mesin, namun untuk pelumas yang memiliki

tekanan dan temperatur berlebih akan

dikembalikan ke oil pan.

Selain dua sistem penunjang yang telah

disebutkan di atas, terdapat sistem lain yang menjadi sistem penunjang mesin diesel yakni sistem pendingin

(cooling system), sistem udara bertekanan

(compressed air system). Namun dalam tugas akhir ini pembahasan dibatasi hanya pada dua sistem penunjang di atas karena sistem bahan bakar dan sistem pelumasan mempunyai sistem yang lebih kompleks daripada dua sistem lain, yaitu sistem pendingin dan sistem udara bertekanan.

4.3 Uji Distribusi

Seperti yang telah dijelaskan di Bab sebelumnya, bahwa pengujian distribusi dilakukan dengan bantuan software, yakni Relex Reliability Software. Data yang ingin diketahui distribusinya adalah data TTF (Time To Failure) dari komponen dua sistem penunjang diesel generator CC, yakni sistem bahan bakar dan sistem pelumasan. TTF adalah selang waktu suatu aset bekerja dari titik waktu kegagalan hingga kegagalan berikutnya.

Tabel 4.4 merupakan contoh data kegagalan oil filter CC 1 selama tahun 2011 saja. Sedangkan untuk

34

data yang lengkap dapat dilihat pada Lampiran B.1 hingga B.12. Kemudian sebelum diuji, data yang terlalu menyimpang (outlier data) akan dieliminasi menggunakan bantuan software Minitab 16. Pada Gambar 4.4 menunjukkan hasil dari evaluasi data kegagalan oil filter CC 1 yang dilakukan oleh Minitab 16. Outlier data ditunjukkan oleh titik-titik yang berada di atas dan di bawah garis menerus. Titik yang berada di atas menunjukkan nilai yangb terlalu besar, sedangkan di bawah berarti nilainya terlalu kecil. Tabel 4.4 Data Kegagalan Oil Filter pada Tahun 2011

35 Gambar 4.4 Grafik Boxplot (Outlier Data)

36

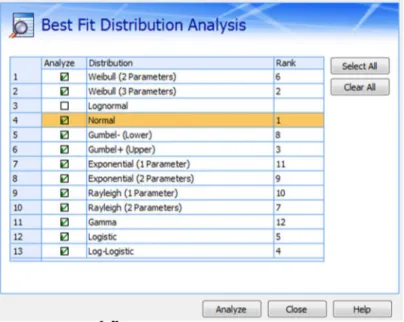

Setelah diketahui data mana saja yang termasuk outlier data, maka data tersebut harus dihilangkan sebelum data kegagalan diuji distribusi. Uji distribusi dilakukan dengan cara awal yakni memilih menu “Weibull” ketika pertama kali membuka Relex 2009 atau dapat dilihat di Gambar 4.5. Kemudian data dimasukkan pada kolom pertama yang sudah tersedia.

Selanjutnya, klik “click run best fit distribution analysis” untuk memilih distribusi mana saja yang dikehendaki untuk dianalisa. Sebelumnya, metode rank regression dipilih sebagai metode pendekatan dalam penentuan distribusi. Gambar 4.6 menjelaskan

pemilihan dilakukan dengan memberi atau

menghilangkan centang. Kemudian klik “analyze” untuk mengetahui distribusi mana yang paling sesuai.

37 Dari contoh yang telah dijelaskan, dapat diketahui bahwa data kegagalan oil filter adalah terdistribusi normal. Namun yang lebih penting dan dibutuhkan dari uji distribusi adalah nilai parameter dari distribusi tersebut, seperti pada Gambar 4.7. Di software Relex, nilai dari parameter yang dimaksud dapat dilihat di bagian kiri bawah tampilan.

Gambar 4.7 Hasil Uji Distribusi

Distribusi normal, memiliki dua parameter, yakni µ (Mu) dan σ (Sigma). Dari hasil uji distribusi data kegagalan oil filter, dapat diketahui hasilnya adalah distribusi normal dengan nilai µ = 260.625 dan σ = 26.3717.

4.3.1 Sistem Bahan Bakar

Gambar 4.8 Diagram Blok Sistem Bahan Bakar Gambar 4.8 menjelaskan hubungan dari masing-masing komponen dalam sistem bahan bakar. Dua separator dan filter bahan bakar tersusun secara paralel, hal ini bertujuan untuk

38

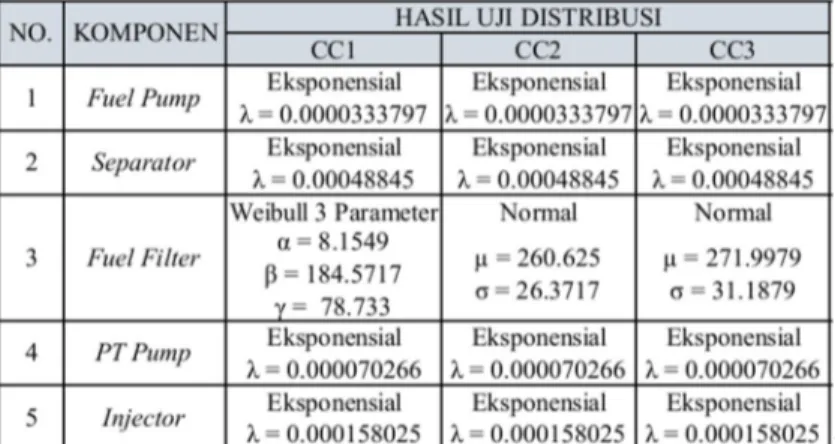

memastikan bahan bakar yang masuk ke mesin sudah benar-benar bersih. Sedangkan Tabel 4.5 menunjukkan hasil uji distribusi dari data kegagalan komponen-komponen dalam sistem bahan bakar beserta parameter-parameternya. Tabel 4.5 Hasil Uji Distribusi Sistem Bahan Bakar

4.3.2 Sistem Pelumasan

39 Gambar 4.9 menjelaskan hubungan dari

masing-masing komponen dalam sistem

pelumasan. Lima filter minyak pelumas tersusun secara paralel, hal ini bertujuan untuk membuat

keandalan sistem menjadi tinggi dan

memastikan minyak pelumas yang akan melumasi bagian-bagian mesin sudah

benar-benar bersih. Sedangkan Tabel 4.6

menunjukkan hasil uji distribusi dari data kegagalan komponen-komponen dalam sistem pelumasan beserta parameter-parameternya. Tabel 4.6 Hasil Uji Distribusi Sistem Pelumasan

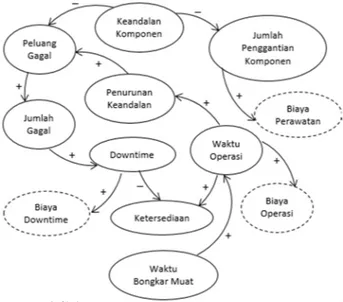

4.4 Pembuatan Diagram Sebab-Akibat

Setelah semua data yang dibutuhkan telah didapatkan, pemodelan dinamika sistem dapat

dilakukan dengan terlebih dahulu memahami

hubungan antar variabel-variabel yang mempegaruhi sistem. Untuk mencapai tujuan tersebut dapat dilakukan dengan membuat diagram hubungan sebab-akibat (causal loop diagram).

40

Tabel 4.7 Variabel-Variabel Dalam Pemodelan

Variabel Deskripsi

Keandalan Peluang sukses suatu aset untuk

menjalankan fungsi sesuai

spesifikasinya.

Peluang Gagal Peluang gagal suatu aset untuk

menjalankan fungsi sesuai

spesifikasinya.

Ketersediaan Kemampuan suatu aset untuk

berfungsi sesuai spesifikasinya dalam selang waktu tertentu.

Waktu Operasi Waktu total sebuah komponen

beroperasi.

Waktu Perawatan Waktu yang dibutuhkan untuk

melakukan perawatan atau

perbaikan pada suatu komponen.

Downtime Waktu total sebuah komponen

tidak beroperasi karena

kegagalan fungsi.

Waktu Simulasi Waktu yang digunakan untuk

menjalankan simulasi. Jadwal

Kedatangan Kapal

Jadwal yang menjelaskan

kedatangan dan lama bongkar muat kapal.

Biaya Total Operasi

Total dari biaya operasi, biaya perawatan dan biaya downtime.

41 Gambar 4.10 Gambaran Umum Operasional Sistem

Prosedur pembuatan Causal Loop Diagram

sebenarnya hanya merupakan cara untuk

memudahkan pembaca memahami jalan berpikir penulis dalam memodelkan sistem. Jadi secara kuantitatif mutlak diagram ini tidak mempengaruhi pemodelan.

Gambar 4.10 menjelaskan bahwa menurunnya nilai keandalan suatu aset akan meningkatkan jumlah penggantian komponen sehingga biaya perawatan menjadi naik juga. Penurunan keandalan diakibatkan oleh tingginya waktu operasi akibat padatnya jadwal bongkar muat dari container crane. Penurunan keandalan juga akan diiringi oleh naiknya peluang kegagalan. Naiknya peluang kegagalan pasti akan menambah jumlah kegagalan, sehingga downtime

42

juga meningkat. Peningkatan downtime ini sangat dihindari karena akan menurunkan ketersediaan.

Gambar 4.11 Gambaran Umum Komposisi Biaya Gambar 4.11 adalah lanjutan dari gambar sebelumnya yang menjelaskan komponen-komponen dari biaya total, yakni biaya downtime, biaya operasi dan biaya perawatan. Kemudian pada gambar tersebut dijelaskan lagi faktor-faktor apa saja yang akan meningkatkan nilai dari ketiga komponen biaya tersebut. Seperti biaya operasi akan sangat tergantung pada besarnya daya motor, untuk kasus motor sebuah pompa. Kemudian biaya perawatan juga akan sangat bergantung pada besarnya gaji pegawai dan berapa lama sebuah komponen dirawat.

43 4.5 Pemodelan Keandalan Komponen

Pemodelan keandalan dibuat untuk mengetahui penurunan nilai keandalan terhadap waktu operasi. Waktu operasi dalam hal ini merupakan waktu operasional Container Crane yang didapatkan dari jadwal kedatangan kapal yang akan melaksanakan kegiatan bongkar muat (Berthing Schedule).

Sebagai contoh adalah salah satu komponen pada sistem pelumasan, yakni Oil Pump, yang data

kegagalannya terdistribusi eksponensial satu

parameter dengan λ = 0.000050282. Pertama, persamaan (4) keandalan distribusi ekponensial satu parameter dimasukkan ke dalam auxiliary “OIL PUMP CC3 Reliability” yang ada pada Gambar 4.12. Kemudian nilai λ dimasukkan ke dalam constant “Lamda” dan waktu operasi direpresentasikan dengan level “Waktu” yang digabung dengan flow with rate atau auxiliary “Berthing Schedule” yang di dalamnya

terdapat masukan persamaan-persamaan yang

menggambarkan jadwal kedatangan kapal.

44

Cara tersebut juga berlaku pada komponen-komponen lain, namun yang perlu diperhatikan adalah hasil uji distribusi data kegagalan setiap komponen. Hal ini menentukan persamaan keandalan

yang akan dimasukkan ke dalam auxiliary

“Reliability” dan constant untuk parameter.

Terdapat dua jadwal kedatangan kapal yang berbeda berdasarkan nomor dan letak CC. CC nomor 1 dan 2 di sisi selatan dan CC nomor 3 di sisi utara. Dua CC di sisi selatan digunakan untuk melayani kapal petikemas yang panjangnya lebih dari atau sama dengan 120 meter dan berkapasitas lebih dari atau sama dengan 700 box. Sedangkan satu CC di sisi utara digunakan untuk melayani kapal petikemas yang panjangnya kurang dari 120 meter dan berkapasitas kurang dari 700 box.

Pemodelan jadwal kedatangan kapal yang ditunjukkan oleh Gambar 4.13 dan 4.14 dibuat berdasarkan data yang ada pada Lampiran A.1 dan A.2. Level “BM 1”, “BM 2”, dan seterusnya menunjukkan lama bongkar muat dalam jam. Lama bongkar muat ini yang akan mengisi waktu operasi komponen, hal ini disimbolkan dengan adanya link yang dihubungkan ke auxiliary “Berthing Schedule”. Sedangkan level “JEDA 1”, “JEDA 2”, dan seterusnya menunjukkan lama waktu antar bongkar muat yang nantinya digunakan untuk melakukan kegiatan perawatan jika nilai keandalan sudah turun hingga mencapai nilai indeks keandalan minimum.

45 G am ba r 4. 13 P em ode la n Ja dw al K eda ta nga n K apa l di D er m aga S is i S el at an

46 G am ba r 4. 14 P em ode la n Ja dw al K eda ta nga n K apa l di D er m aga S is i U ta ra

47 Gambar 4.15 menunjukkan hasil setelah simulasi pemodelan keandalan Oil Pump CC 3 dijalankan. Pada pilihan pengaturan, simulasi pemodelan diatur akan dijalankan selama 5 tahun , yakni dari 1 Januari 2015 sampai 1 Januari 2020. Grafik tersebut menunjukkan simulasi selama 5 tahun dijalankan. Nilai keandalan terus mengalami penurunan dari 1 hingga 0 atau dari kondisi komponen tersebut baru hingga tidak dapat beroperasi.

Gambar 4.15 Grafik Hasil Simulasi Keandalan Grafik Keandalan tidak mengalami penurunan nilai secara berkelanjutan. Namun ketika CC tidak beroperasi atau jeda, maka nilai keandalan akan konstan. Hal ini ditunjukkan oleh garis mendatar pada pada Gambar 4.16. 15 16 17 18 19 0.0 0.2 0.4 0.6 0.8 1.0 Year O I L P U M P C C 3 Re li a b il it y Non-commercial us e only!

48

Gambar 4.16 Detail Grafik Keandalan 4.6 Pemodelan Ketersediaan Komponen

Pemodelan ketersediaan dibuat untuk mengetahui nilai ketersediaan suatu komponen secara real time. Namun untuk membuat pemodelan ini, ada beberapa hal yang harus ditambah pada pemodelan keandalan yang telah dibuat sebelumnya. Indeks keandalan minimum merupakan salah satunya.

Indeks keandalan minimum adalah nilai

keandalan yang ditentukan nilainya dengan maksud ketika nilai keandalan terus mengalami penurunan hingga pada nilai minimum, maka pada saat itulah komponen akan dirawat. Indeks keandalan minimum (minimum reliability index) di pemodelan ini digambarkan oleh constant “Min Rel” seperti yang ditunjukkan gambar 4.17 di bawah ini.

Ja n 01 Jan 03 Jan 05 Ja n 07 Jan 09

0.992 0.994 0.996 0.998 1.000 Time O I L P U M P C C 3 R e li a b il it y

49 Gambar 4.17 Penambahan “Min Rel”

Outflow “Rates” berfungsi sebagai penghubung antara constant “Min Rel” dengan level “Waktu” dan berfungsi juga untuk mengembalikan nilai “Waktu” ke nol. Hal ini bertujuan membuat nilai keandalan kembali menjadi 1 (satu) setelah nilai keandalan mencapai indeks keandalan minimum. Hal ini berarti bahwa setelah komponen dirawat, maka kondisinya diasumsikan kembali seperti kondisi baru (as good as new).

Gambar 4.18 Grafik Keandalan dengan Indeks Keandalan Minimum 0.75 15 16 17 18 19 0.75 0.80 0.85 0.90 0.95 1.00 Year O I L P U M P C C 3 R e li a b il it y Non-commercial us e only!

50

Gambar 4.18 menunjukkan grafik hasil simulasi setelah pemodelan keandalan dilengkapi dengan variabel indeks keandalan minimum. Nilai dari indeks keandalan minimum diatur sebesar 0.75.

Kembali pada fungsi awal mengapa variabel indeks keandalan minimum harus dibuat. Hal ini karena hasil dari simulasi pemodelan keandalan yang sudah dilengkapi dengan indeks keandalan minimum akan menghasilkan waktu operasi diantara kegagalan atau diantara proses perawatan atau sering disebut dengan TTF (Time To Failure).

Kemudian dari beberapa TTF yang diperoleh akan dihitung rata-ratanya atau disebut juga MTTF (Mean Time To Failure). Seperti yang telah dijelaskan pada bab sebelumnya, bahwa untuk menghitung nilai ketersediaan dibutuhkan dua nilai, yakni nilai MTTF dan MTTR (Mean Time To Repair). MTTR merupakan rata-rata waktu yang digunakan untuk perawatan komponen atau dalam kata lain adalah Maintenance Hours seperti pada Tabel 4.8.

51 Tabel 4.8 Lama Perawatan Setiap Komponen

(Butler, 2000, Sintef, 2002)

Jika dua nilai (MTTF dan MTTR) sudah dapat dimodelkan, maka ketersediaan (availability) juga sudah dapat dimodelkan dan diketahui nilanya. Gambar 4.19 menjelaskan bahwa Level “Maint Number” adalah jumlah perawatan yang dilakukan dan berfungsi sebagai pembagi pada penjumlahan TTF di dalam auxiliary “MTTF”. Kemudian nilai 8 yang dimasukkan pada constant “Maint Hours” yang menggambarkan MTTR. Nilai 8 berarti 8 jam yang merupakan lama perawatan Oil Pump, data tersebut berdasarkan Tabel 4.8. Terakhir, pada auxiliary “OIL PUMP CC3 Availability” dimasukkan persamaan

ketersediaan komponen (6). Gambar 4.20

menjelaskan nilai ketersediaan dari waktu ke waktu selama simulasi dijalankan.

52

Gambar 4.20 Grafik Ketersediaan 4.7 Pemodelan Biaya Total Operasi Komponen

Seperti yang telah dijelaskan pada sub bab sebelumnya mengenai pembuatan diagram sebab-akibat (causal loop diagram), bahwa ada tiga komponen dalam biaya total operasi (CT), yakni running cost (Cr), maintenance cost (Cm), dan downtime cost (Cd).

Untuk pengertian secara umum, Running cost (Cr) mempunyai arti semua biaya yang dibutuhkan untuk operasional komponen tersebut. Maintenance cost (Cm) adalah biaya total yang dibutuhkan untuk melakukan perbaikan (repair) maupun penggantian (replace) sebuah komponen termasuk upah untuk

pekerja yang melakukan perawatan tersebut.

Sedangkan downtime cost (Cd) merupakan besarnya

kerugian ketika CC tidak dapat beroperasi karena

15 16 17 18 19 0.995 0.996 0.997 0.998 0.999 1.000 Year O I L P U M P C C 3 A v a il a b il it y

53 waktu perawatan yang melebihi waktu jeda operasi CC.

Di dalam jadwal kedatangan kapal terdapat lama proses bongkar muat dan jeda operasional CC. Jeda operasional inilah yang nantinya digunakan untuk melakukan perawatan pada komponen. Kemudian jika waktu perawatan melebihi lama jeda operasional, maka selisih waktu tersebut merupakan downtime. 4.7.1 Fuel Pump

Running Cost (Cr)

Adalah besarnya biaya untuk membayar tagihan listrik yang disuplai ke motor listrik penggerak pompa tersebut. Jadi untuk perhitungannya adalah perkalian dari tarif listrik per kWh, besarnya daya motor dan lama fuel pump dioperasikan dalam jam.

Berdasarkan Lampiran C.1, tarif tenaga listrik untuk keperluan industri adalah sebesar Rp 1.100,00/kWh. Berdasarkan spesifikasi yang didapatkan, besarnya daya motor fuel pump adalah 0.6 kW.

Berdasarkan fungsinya yang hanya

memindahkan bahan bakar di tangki bawah ke tangki atas, fuel pump adalah alat yang hanya beroperasi pada saat jeda operasional CC selama 2 jam. Jadi pola operasi fuel pump berkebalikan dengan pola operasi CC.

54

Maintenance Cost (Cm)

Maintenance Cost untuk fuel pump

dihitung berdasarkan perkalian antara

jumlah kegiatan perawatan dilakukan,

jumlah pegawai untuk merawat, ongkos per pegawai per jam dan lama fuel pump dirawat dalam jam serta ditambah lagi dengan perkalian antara jumlah kegiatan perawatan dilakukan dan biaya repair, yakni biaya untuk membeli bagian-bagian (part) dari pompa yang akan diganti.

Jumlah pegawai diasumsikan sebanyak satu. Ongkos setiap pegawai adalah sebesar Rp 16.875,00/jam. Biaya repair berdasarkan data adalah sebesar Rp 1,250,000,00. Kemudian lama fuel pump dirawat adalah berdasarkan Tabel 4.8, yakni 18 jam.

Downtime Cost (Cd)

Downtime Cost untuk fuel pump dihitung

berdasarkan perkalian antara tarif

stevedoring per box dan jumlah box yang seharusnya bisa diangkut oleh CC jika saja lama waktu perawatan fuel pump tidak melebihi waktu operasional CC diantara dua jeda. Berdasarkan data yang didapatkan seperti pada Lampiran C.2, tarif stevedoring adalah sebesar Rp 210.000,00/box.

55 Gambar 4.21 Pemodelan Biaya Total Operasi Fuel Pump

4.7.2 Separator

Running Cost (Cr)

Komponen seperti separator merupakan komponen yang tidak mengeluarkan biaya untuk operasionalnya sehingga nilai running cost-nya adalah sama dengan nol. Hal ini karena separator tidak membutuhkan daya atau energi untuk beroperasi.

Maintenance Cost (Cm)

Cara menghitung Cm untuk separator

sama dengan cara menghitung Cmpada fuel

pump. Namun lama separator dirawat (maintenance hours) adalah berdasarkan Tabel 4.8, yakni 3 jam.

Kemudian hasil perkalian tersebut masih ditambah dengan perkalian antara jumlah perawatan dilakukan (maintenance number)

56

dan biaya repair tiap perawatannya.

Berdasarkan data yang didapat, biaya repair untuk separator tiap perawatan adalah sebesar Rp 653.400,00.

Downtime Cost (Cd)

Cara menghitung Cd untuk separator sama

dengan cara menghitung Cdpada fuel pump.

Namun dikarenakan lama separator dirawat (maintenance hours) adalah hanya 3 jam, maka besar kemungkinan Cd adalah nol. Hal ini karena lama jeda operasional CC yang paling kecil adalah 3 jam, sehingga lama perawatan tidak mungkin melebihi dan mengganggu operasional CC.