PROSES LIQUEFACTION

PADA PRODUKSI LPG MUNDU (PLM)

PT. PERTAMINA REFINERY UNIT (RU) VI BALONGAN

LAPORAN PRAKTEK KERJA LAPANGAN

Oleh : Arif Prima Kosim

NIM : 070028

PROGRAM STUDI TEKNIK KIMIA AKADEMI MINYAK DAN GAS BALONGAN

INDRAMAYU 2010

PROSES LIQUEFACTION

PADA PRODUKSI LPG MUNDU (PLM)

PT. PERTAMINA REFINERY UNIT (RU) VI BALONGAN

LAPORAN PRAKTEK KERJA LAPANGAN

Oleh : Arif Prima Kosim

NIM : 070028

PROGRAM STUDI TEKNIK KIMIA AKADEMI MINYAK DAN GAS BALONGAN

INDRAMAYU 2010

ABSTRAK

Kilang produksi LPG Mundu PERTAMINA RU VI Balongan merupakan kilang yang memproduksi LPG dan Minasol. Desain kilang tersebut mengolah 1000M Nm3/hari.

Dalam memproduksi LPG dan Minasol, terdapat 4 proses tahapan yaitu : proses Scrubbing and Compression, Purification, Liquefaction dan

Fractionation. Keempat prosese tersebut ditunjang dengan utilities. Utilities yang terdapat disini antara lain turbin generator, water treatment

unit, udara instrument, udara start up, hot oil system, cooling water system, fire station,stastion loading LPG dan Minasol.

Proses pemisahan LPG dan Minasol pada prinsipnya adalah

memampatkan gas dengan menggunakan compressor dan mendinginkan menggunakan chiler, kemudian dipisahkan pada kolom fraksinasi C-101 dan C-102.

Untuk proses pendinginan ini digunakan refrigerant propana murni. Oleh karena ada waktu tertentu kilang tersebut hanya memproduksi

propana yang berlangsung pada kolom LPG Recovery C-102. Untuk memproduksi propana kondisi operasi akan berbeda dengan saat memproduksi LPG dan Minasol. Propana yang terbentuk dari kolom C-102 akan ditampung dalam drum D-111.

LEMBAR PENGESAHAN

PROSES LIQUEFACTION

PADA PRODUKSI LPG MUNDU (PLM)

PT. PERTAMINA REFINERY UNIT (RU) VI BALONGAN

Oleh : Arif Prima Kosim

NIM : 070028 Disahkan,

Indramayu, September 2010

Dosen Pembimbing

Ir. H. M. Drajat Santoso

HALAMAN PERSEMBAHAN

Alhamdulillah saya ucapkan penulisan laporan ini dapat rampung tepat waktu. Akhirnya segala hal berkaitan dengan laporan ini saya persembahkan kepada orang tua, adik – adikku, teman – teman civitas AKAMIGAS Balongan, pegawai serta mitra PERTAMINA yang bekerja di

Kilang PLM. Kalian yang selalu mendukung baik secara moril dan meteril selama waktu saya melaksanakan prekatek kerja lapangan ini.

RIWAYAT PENULIS

Nama : Arif Prima Kosim

Tempat Lahir : Jakarta

Tanggal Lahir : 1 Maret 1990

Jenis Kelamin : Laki – laki Kewarganegaraan : Indonesia

Latar Belakang Pendidikan

1. SD Negeri 14 Sumur Batu, lulus beijazah tahun 2002 2. SLTP Negeri 10 Sumur Batu, lulus berijazah tahun 2005 3. SMA Negeri 1 Jakarta, lulus berijazah tahun 2008

4. Akamigas Balongan Jurusan Teknik Kimia, 2008 – sekarang

KATA PENGANTAR

Puji syukur penulis ucapakan atas kehadirat Allah SWT karena atas rahmat serta izin-Nya penulis masih diberikan kesehatan sehingga dapat melaksankan Praktek Kerja Lapangan di Kilang Produksi LPG Mundu.

Dengan berakhirnya pelaksanaan PKL ini, penulis menyusun laporan yang berjudul “PROSES LIQUEFACTION PADA PRODUKSI LPG

MUNDU (PLM) PT. PERTAMINA REFINERY UNIT (RU) VI BALONGAN”

agar dapat bermanfaat untuk pembaca serta diri penulis sendiri. Penulis mengucapkan benyak terima kasih kepada :

1. Manajemant PERTAMINA RU VI Balongan 2. Bapak Kusmurdiyano selaku PLM Section head 3. Bapak MA Murtono sebagai pembimbing lapangan 4. Bapak Udin Saparudin yang telah memberi pengerahan 5. Seluruh operator serta pegawai Kilang PLM

6. Bapak Ir. H. Drajat Santoso selaku dosen pembimbing Penulis menyadari masih tedapat kekurangan dalam penyajian ataupun isi dari penulisan tersebut. Demi meningkatkan kehandalan dan memperbaiki kekurang tersebut, saran yang membangun akan sangat penulis harapkan.

Mundu, Agustus 2010

Penulis

DAFTAR ISI

Halaman

JUDUL... i

ABSTRAK... ii

LEMBAR PENGESAHAN... iii

HALAMAN PERSEMBAHAN... iv

RIWAYAT PENULIS ... v

KATA PENGANTAR... vi

DAFTAR ISI... vii

DAFTAR GAMBAR... DAFTAR TABEL... DAFTAR LAMPIRAN... BAB I PENDAHULUAN... 1

1.1 Latar Belakang... 1.2 Tema Kerja Praktek... 1.3 Tujuan Kerja Praktek... 1.4 Manfaat...

BAB II TINJAUAN TEORI... BAB III METODELOGI PENELITIAN... BAB IV GAMBARAN UMUM PERUSAHAAN... BAB V STUDY KASUS... BAB VI KESIMPULAN DAN SARAN...

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

LPG saat ini merupakan komoditi yang sangat strategis, karena kebijaksanaan pemerintah yang mengarah pada optimalisasi penggunaan LPG baik untuk domestik maupun industri.

LPG dengan bahan baku gas alam, untuk mencapai spesifikasi yang sesuai standar harus melewati rangkaian pengolahan dan penanganan yang cukup kompleks dengan safety yang tinggi. Untuk mendapatkan produktifitas dan effisiensi maksimal perlu dilakukan penanganan dan pengelolaan harus sesuai dengan standar operasi

yang tepat secara teknis dan ekonomis.

Proses liquefaction (pencairan) adalah salah tahapan proses yang harus dilalui feed gas setelah melalui tahap scrubbing and

compression, Purification. Proses pencairan ini dilakukan untuk

memudahkan penyimpanan serta pendistribusian produk dari LPM.

1.2 TEMA KERJA PRAKTEK

Dalam proposal permohonan kerja praktek, saya memilih tema “ Proses Pre-Treatment Gas Alam”. Setelah mendapat orientasi pabrik saya ingin lebih mendalami tentang proses pencairan (liquefaction). Oleh karena tema dalam praktek kerja dan isi laporan yang saya pilih

adalah “Proses Liquefaction di PERTAMINA LPG Mundu”.

1.3 TUJUAN KERJA PRAKTEK

Ada beberapa tujuan yang diharapkan dapat tercapai dengan adanya kerja praktek di LPM ini.

1.3.1 Tujuan Yang Bersifat Umum

1

1. Mendapat gambaran secara keseluruhan mengenai

pelaksanaan pekerjaan di perusahaan atau di institusi tempat Kerja Praktek berlangsung.

2. Menerapkan ilmu pengetahuan yang telah diperoleh

dalam perkuliahan.

3. Untuk meningkatkan keahlian, dan daya kreatifitas

mahasiswa dibidang migas.

4. Melatih kemampuan dan kepekaan mahasiswa untuk mencari solusi dari masalah yang dihadapi didalam dunia industri atau dunia kerja.

1.3.1 Tujuan Yang Bersifat Khusus

1. Dapat melihat langsung peralatan yang digunakan dalam

proses secara keseluruhan terutama proses liquefaction di LPM.

2. Mendapat materi dan penjelasan yang terkaitan dengan proses liquefaction dari operator dan pembimbing lapangan.

1.1 MANFAAT

Kegiatan kerja praktek ini memberikan manfaat yang nyata

bagi semua pihak yang terlibat di dalamnya. Berikut ini diuraikan dengan rinci berbagai manfaat yang mungkin diperoleh oleh

3

setiap pihak yang terlibat, baik mahasiswa, Akamigas Balongan maupun perusahaan tempat magang.

1.4.1 Bagi Perusahaan

1. Perusahaan dapat memperkenalkan profil perusahaan serta produk yang dihasilkan secara langsung.

2. Mahasiswa dapat memberikan laporan serta masukan terkait dengan kerja praktek. Dengan masukan yang

diberikan diharapkan dapat meningkatkan performa dan kualitas perusahaan.

3. Perusahaan mendapatkan alternatif calon karyawan dengan penilaian terhadap mahasiswa selama melakukan kerja praktek.

1.4.1 Bagi Akademi Minyak dan Gas Balongan

1. Sebagai sarana pemantapan keilmuan bagi mahasiswa dengan mempraktekkan ilmu yang telah didapat.

2. Terbinanya suatu jaringan kerja sama dengan perusahaan

kerja praktek dalam upaya peningkatan keterkaitan dan kesepadanan antara substansi akademik dengan pengetahuan dan keterampilan sumberdaya manusia yang dibutuhkan dalam dunia industri.

3. Tersusunnya kurikulum yang sesuai dengan kebutuhan yang nyata didunia kerja.

1

4. Meningkatkan kapasitas dan kualitas pendidikan dengan melibatkan tenaga terampil dari lapangan dalam kegiatan

magang.

5. Meciptakan lulusan yang berkompetensi dan terampil sesuai dengan kebutuhan didunia kerja khususnya MIGAS.

1.4.1 Bagi Mahasiswa

1. Dapat mengenal secara dekat dan nyata kondisi di lingkungan kerja, terutama yang terkait dengan proses untuk menghasilkan LPG dan proses liquefaction.

2. Dapat mengaplikasikan keilmuan mengenai proses produksi terkait dengan matakuliah perencanaan alat, industri migas dan proses industri kimia yang diperoleh di dalam kuliah sehingga dapat dipraktek dalam kondisi kerja yang sebenarnya.

3. Dapat memberikan kontribusi yang positif terhadap

perusahaan tempat mahasiswa magang.

4. Memberikan pengalaman tersendiri kepada mahasiawa karena mendapat pembelajaran secara langsung.

BAB II TINJAUAN TEORI

2.1 Sifat – sifat gas

Gas liquefaction adalah salah satu metode pencairan gas dimana

suatu feed gas sebelum masuk ke kolom fraksinasi untuk dipisahkan

menjadi fraksi-fraksi tertentu, terlebih dahulu dicairkan. Karena pencairan merupakan salah satu syarat gas untuk dapat dipisahkan dari suatu komponen menjadi fraksi-fraksinya. Berikut merupakan karakteristik gas, yaitu :

✔ Pada kondisi (suhu dan tekanan) atmosferik, atom C1 dan C2

berbentuk gas sedangkan C5+ berupa cairan.

✔ Hidrokarbon atom C3 dan C4 dapat dicairkan dengan cara ditekan

pada suhu atmosferik

✔ Semua hidrokarbon gas dapat dicairkan dengan cara didinginkan, ditekan, gabungan ditekan dan didinginkan, gabungan didinginkan

dan ekspansi.

✔ Semakin besar jumlah atom hidrokarbon maka gas hidrokarbon semakin mudah dicairkan (C3 akan labih mudah dicairkan daripada

C1 dan C2)

✔ Komponen – komponen gas dapat dipisahkan dengan cara proses fraksinasi (distilasi) yang akan menghasilkan LPG.

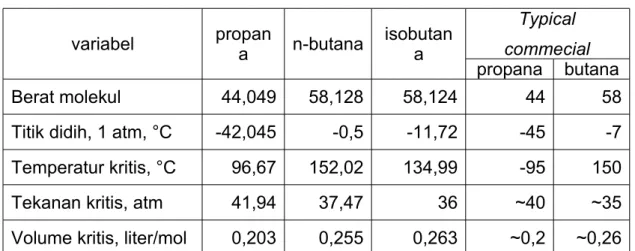

Tabel 2.1 Berat molekul, Titik didih atmosfer, kondisi kritis variabel propana n-butana isobutana

Typical commecial

propana butana

Berat molekul 44,049 58,128 58,124 44 58

Titik didih, 1 atm, °C -42,045 -0,5 -11,72 -45 -7

Temperatur kritis, °C 96,67 152,02 134,99 -95 150

Tekanan kritis, atm 41,94 37,47 36 ~40 ~35

Volume kritis, liter/mol 0,203 0,255 0,263 ~0,2 ~0,26

Sumber : A.F Wiliam &W.L.L.Lom, LIQUFIED PETROLEUM GASES (hal. 74) Tabel 2.2 Analia Komposisi Feed Gas

komposisi % mol N2 2,9 CO2 19 C1 68,3 C2 4 C3 3,2 i-C4 0,6 n-C4 0,8 i-C5 0,3 n-C5 0,3 C6+ 0,6 BM rata-rata 24,4

2.1 Sistem Refrigerasi Kompresi Uap

Semakin banyak industri - industri yang menggunakan teknologi

refrigerasi industri untuk meningkatkan produktivitasnya. Refrigerasi industri merupakan penerapan teknik refrigerasi yang meliputi pemrosesan, penyimpanan, pengawetan bahan - bahan industri seperti bahan - bahan kimia, perminyakan atau industri petrokimia. Contoh penerapan teknik refrigerasi di industri – industri adalah cold storage atau

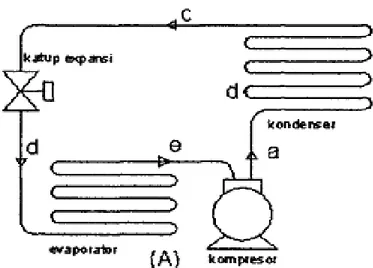

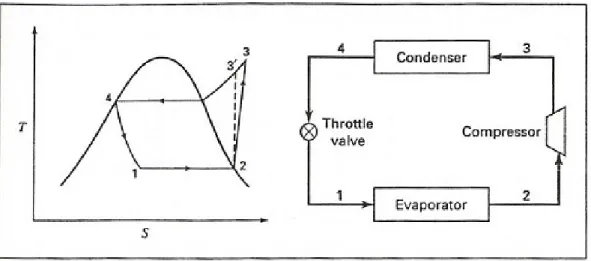

Teknik refrigerasi adalah terapan dari teori Perpindahan Panas dan Termodinamika yang melibatkan pertukaran kalor yang sering dijumpai

atau digunakan adalah sistem refrigerasi kompresi uap. Sistem siklus tertutup ini melibatkan 4 komponen utama, yaitu kompresor, katup expansi, evaporator, dan kondenser. Kompresor mengkompresikan fluida kerja ( uap refrigeran ) secara adiabatis reversible ke tekanan tinggi. Uap refrigeran bertekanan tinggi ini memasuki kondenser untuk di

kondensasikan menjadi cair jenuh refrigeran. Kalor yang terkandung di uap refrigeran tersebut ditransfer ke lingkungan. Kemudian cairan jenuh refrigeran diekspansikan secara isentalpi oleh katup menjadi suatu tekanan dan temperatur yang lebih rendah. Sehingga ketika memasuki evaporator, refrigeran tidak lagi berupa cairan jenuh, namun campuran

dengan kualitas tertentu. Di evaporator, refrigeran akan menguap karena adanya perpindahan kalor dari media yang akan didinginkan ke refrigeran. Proses penguapan ini diharapkan terjadi sebelum memasuki kompresor kembali.Dari siklus ini terjadi proses pertukaran kalor di evaporator dan kondenser. Kondenser merupakan alat penukar kalor ( Heat Exchanger )

pengubah fasa uap superheat menjadi cair jenuh pada tekanan tinggi. Untuk kapasitas yang besar ( pada cold storage atau walk in freezer), biasa digunakan jenis shell and tube. Refrigeran berada didalam shell sedangkan fluida pendinginnya berada pada sisi shell. Fluida pendingin biasanya digunakan air, yang dipompakan dari cooling tower.

Gambar 2.1 Siklus refrigerasi komperesi uap

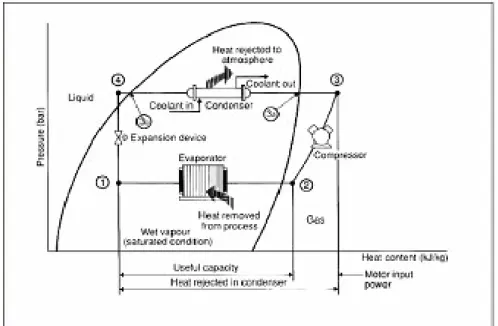

Siklus refrigerasi kompresi mengambil keuntungan dari kenyataan

bahwa fluida yang bertekanan tinggi pada suhu tertentu cenderung menjadi lebih dingin jika dibiarkan mengembang. Jika perubahan tekanan cukup tinggi, maka gas yang ditekan akan menjadi lebih panas daripada sumber dingin diluar (contoh udara diluar) dan gas yang mengembang akan menjadi lebih dingin daripada suhu dingin yang dikehendaki. Dalam

kasus ini, fluida digunakan untuk mendinginkan lingkungan bersuhu rendah dan membuang panas ke lingkungan yang bersuhu tinggi.

Siklus refrigerasi kompresi uap memiliki dua keuntungan. Pertama, sejumlah besar energi panas diperlukan untuk merubah cairan menjadi uap, dan oleh karena itu banyak panas yang dapat dibuang dari ruang

yang disejukkan. Kedua, sifat-sifat isothermal penguapan membolehkan pengambilan panas tanpa menaikan suhu fluida kerja ke suhu berapapun didinginkan. Hal ini berarti bahwa laju perpindahan panas menjadi tinggi, sebab semakin dekat suhu fluida kerja mendekati suhu sekitarnya akan

semakin rendah laju perpindahan panasnya. Siklus refrigerasi dibagi menjadi tahapan- tahapan berikut:

• 1 – 2. Cairan refrigeran dalam evaporator menyerap panas dari sekitarnya, biasanya udara, air atau cairan proses lain. Selama proses ini cairan merubah bentuknya dari cair menjadi gas, dan pada keluaran evaporator gas ini diberi pemanasan berlebih/ superheated gas.

• 2 – 3. Uap yang diberi panas berlebih masuk menuju kompresor dimana tekanannya dinaikkan. Suhu juga akan meningkat, sebab bagian energi yang menuju proses kompresi dipindahkan ke refrigeran.

• 3 – 4. Superheated gas bertekanan tinggi lewat dari kompresor menuju kondenser. Bagian awal proses refrigerasi menurunkan panas superheated gas sebelum gas ini dikembalikan menjadi bentuk cairan. Refrigerasi untuk proses ini biasanya dicapai dengan menggunakan udara atau air. Penurunan suhu lebih lanjut terjadi padapekerjaan pipa dan penerima caira, sehingga cairan refrigeran

didinginkan ke tingkat lebih rendah ketika cairan ini menuju alat ekspansi.

• 4 - 1 Cairan yang sudah didinginkan dan bertekanan tinggi melintas melalui peralatan ekspansi, yang mana akan mengurangi tekanan dan mengendalikan aliran menuju.

Gambar 2.2 Skematis siklus refrigerasi kompresi uap

Gambar 2.4 diagram tekanan-entropi kompresi uap

2.1 Pemilihan Refigeran

Refrigeran yang dipakai, sebaiknya refrigeran menguap pada tekanan sedikit lebih tinggi dari tekanan atmosfir. Dengan demikian, dapat dicegah terjadinya kebocoran udara luar masuk sistim refrigerasi karena kemungkinan adanya vakum pada seksi masuk kompresor (bagian tekanan rendah). Selain itu dapat dicegah turunnya efisiensi volumetrik

karena naiknya perbandingan kompresi, yang dapat disebabkan karena berkurangnya tekanan di bagian tekanan rendah.

Dalam sistem refrigerasi, refrigeran yang ideal minimal mengikuti sifat- sifat :

1. Tekanan penguapannya harus cukup tinggi. Sebaiknya refrigeran

memiliki temperatur penguapan pada tekanan yang lebih tinggi, sehingga dapat dihindari kemungkinan terjadinya vakum pada evaporator, dan turunnya efisiensi volumetrik karena naiknya perbandingan kompresi.

2. Tekanan pengembunan yang tidak terlampau tinggi. Apabila tekanan pengembunannya rendah, maka perbandingan

kompresinya menjadi lebih rendah sehingga penurunan prestasi kompresor dapat dihindarkan. Selain itu, dengan tekanan kerja yang lebih rendah, mesin dapat bekerja lebih aman karena kemungkinan terjadinya kebocoran, kerusakan, ledakan menjadi lebih kecil.

3. Kalor laten penguapan harus tinggi. Refrigeran yang memiliki kalor laten penguapan yang tinggi lebih menguntungkan karena untuk kapasitas refrigerasi yang sama, jumlah refrigeran yang bersirkulasi menjadi lebih kecil.

4. Volume spsifik (terutama dalam fasa gas) yang cukup kecil.

Refrigeran dengan kalor laten penguapan yang besar dan volume spesifik gas yang kecil akan memungkinkan penggunaan kompresor dengan volume torak yang lebih kecil.

5. Koefisien prestasi harus tinggi. Dari segi karakteristik termodinamika dari refrigeran, koefisien prestasi merupakan

parameter yang terpenting untuk menekan biaya operasi .

6. Konduktifitas termal yang tinggi . konduktivitas termal sangat penting untuk menentukan karakteristik perpindahan kalor.

7. Viskositas yang rendah dalam fasa cair maupun fasa gas. Dengan turunnya tahanan aliran refrigeran dalam pipa, kerugian tekanan

8. Konstanta dielektrika dari refrigeran yang keci, tahanan listrik yang besar, serta tidak menyebabkan korosi pada material isolator

listrik (utamanya untuk kompresor hermatik).

9. Refrigeran hendaknya stabil dan tidak bereaksi dengan material yang dipakai, sehingga tidak menyebabkan korosi.

10. Refrigeran tidak boleh beracun dan berbau merangsang. 11. Refrigeran tidak boleh mudah terbakar dan meledak.

12. Refrigeran harus mudah dideteksi, jika terjadi kebocoran. 13. Harganya tidak mahal dan mudah diperoleh.

14. Ramah lingkungan.

2.1 Uap Air Dalam Refrigeran

Apabila uap air masuk ke dalam sistem refrigeran dari suatu unit

refrigerasi, maka air mungkin bereaksi dengan refrigeran sehingga menyebabkan berbagai macam gangguan terhadap operasi unit refrigerasi tersebut. Gangguan yang terjadi itu dapat berbeda-beda, tergantung pada jenis refrigeran dan jumlah uap air yang masuk, adanya udara dan kotoran. Namun gangguan tersebut dapat dibagi menjadi dua

golongan utama, yaitu :

1. Pembekuan pada katup expansi dan sebagainya, karena adanya air yang ikut bersirkulasi dalam refrigeran.

2. Korosi pada sistim refrigeran dan rusaknya minyak pelumas, karena adanya reaksi kimia antara air dengan refrigeran dan

Lain halnya dengan amonia yang dapat melarutkan air dengan baik. Air yang masuk ke dalam sistim refrigeran, ikut bersirkulasi dalam bentuk

aqua-amonia. Oleh karena itu boleh dikatakan tidak pernah terjadi gangguan karena pembekuan air. Sedangkan Freon tidak berpadu dengan air.

BAB III

METODELOGI PENELITIAN

Metodelogi penelitian yang dilakukan selama kerja praktek di PLM dapat dilihat dalam sub bab III ini.

3.1 Orientasi lapangan

Dalam orientasi lapangan ini mahasiswa melihat dari dekat proses dan control yang berlansung di LPM. Dengan orientasi ini mahasiswa dapat mengetahui secara langsung dan nyata keadaan kilang/perusahaan. Dari orientasi ini mahasiswa dapat mengumpulkan data-data yang diperlukan untuk pembuatan laporan.

3.2 Metode Wawancara

Data yang mahasiswa dapat dalam orientasi lapangan dapat diperjelas oleh pembimbing lapangan, operator pabrik dan karyawan yang berada dalam pabrik selama masih berada didalam perusahaan. Selaian itu hal-hal yang kurang dimengerti dapat

ditanyakan pada dosen pembimbing atau ahli.

3.3 Studi Literatur

Merupakan data yang dapat digunakan sebagai teori dasar serta tambahan yang diperoleh dari buku – buku referensi tentang pengolahan gas alam, atau buku – buku mengenai peralatan yang

berhubungan dengan pabrik migas sebagai bahan dalam penyusunan laporan yang berkaitan dengan tema yang diambil.

BAB IV

GAMBARAN UMUM PERUSAHAAN

4.1 Latar Belakang PLM RU IV Balongan

Seiring dengan ditemukannya sumur-sumur minyak dan gas alam oleh PT. PERTAMINA DOH JBB pada tahun 1970-an yang pada pada saat itu dikenal dengan nama PERTAMINA UNIT EP III

Cirebon dengan lapangannya dikenal dengan nama lapangan Jatibarang, maka pada tahun 1974 s.d 1976 dibangun Kilang LPG oleh kontraktor dari Jepang yaitu NIGATA ENGENEERING CO.LDT. sebelum adanya Kilang LPG Mundu sumber natural gas yang terdapat sekitar jatibarang hanya dibuang dengan cara dibakar

diflare (flaring distasion) stasion dan substasion pengumpul minyak dan gas.

Kilang LPM ini mulai mulai beroperasi secara komersial pada tanggal 11 Agustus 1977 setelah diresmikan oleh Mentri Pertambangan dan Energi yang saat itu dijabat oleh Prof. Dr. Ir.

Sadli.

Awalnya Kilang yang bernama Kilang LPG Mundu, dibawah PERTAMINA Unit Pengolahan (UP) IV Cilacap. Setelah dibangun kilang baru di Balongan yaitu PERTAMINA Unit Pengolahan (UP) VI Balongan yang kini menjadi PERTAMINA Refinery Unit (RU) VI

Balongan kilang ini diserahkan kepada RU VI Balongan dengan nama Produksi LPG Mundu (PLM) RU VI Balongan, sesuai SK

Direktur Utama PT. Pertamina No.Kpts-007/C0000/99-S0 tanggal 13 Januari 1999. Serah terima ini dilakukan pada tahun 1995 sesuai

dengan Naskah Serah Terima antara General Manager PT. Pertamina Cilacap dan Genaral Manager PT. Pertamina Balongan, No.NST-268/E4000/95-S0, tanggal 31 Maret 1985.

4.2 Lokasi PLM

Kilang PLM berada di desa Kedokan Wetan, kecamatan

Kedokan Bunder (sebelumnya Karangampel), kabupaten Indramayu berjarak sekitar 20 Km dari RU VI Balongan. Kilang LPM memiliki luas keseluruhan 170.210 M2.

4.3 Struktur Organisasi

Gambar 4.1 diagram struktur organisasi PLM (sumber : PLM RU VI, 2010)

Di kilang LPG Mundu ini terdapat 19 orang pegawai tetap (diluar kontraktor dan mitra) dengan shift 4 pegawai . Semestinya di kilang ini terdapat 27 orang.

4.4 Tugas dan Fungsi PLM

Kilang PLM yang merupakan bagian dari PERTAMINA RU VI BALONGAN memiliki visi “Menjadi Kilang Terunggul di Asia

Pasifik Pada Tahun 2015” serta misi :

1. Meningkatkan keselamatan dan lindungan lingkungan.

2. Meningkatkan produktivitas dan efektivitas kehandalan Kilang Produksi LPG Mundu.

Memiliki fungsi sebagai bagian dari Refinery Unit (RU) VI Balongan dan memiliki tugas untuk mengolah dan memanfaatkan

gas produksi PERTAMINA DOH Jatibarang menjadi produk - produk sebagai berikut :

• Lean Gas yang komponen utamanya adalah C1 dan C2

dengan kapasitas produksi (design) 720.000 Nm3/hari. Akan

tetapi saat praktikan melaksanakan Kerja praktek saat ini PLM

hanya dapat menghasilkan lean gas sekitar 320.000 Nm3/hari. • LPG Mix yang komponen utamanya adalah C3 dan C4. LPG

Mix dengan nama produk HAP-52 (Hidrocarbon Aerosol Propellant- 52) merupakan produk utama dari PLM dengan

kapasaitas produksi awal adalah 100 ton/hari. Saat ini LPM

hanya dapat memproduksi HAP-52 sekitar 20 ton/hari.

• Naptha yang memiliki komposisi C5+ dipasarkan dengan nama

produk Minasol-M. Kapasitas produksi awalnya adalah 120 ton/hari. Akan tetapi saat ini LPM hanya mampu memproduksi sekitar 30 ton/hari.

Produk HAP-52 dan Minasol-M dijual secara komersil untuk memenuhi konsumen. Sedangkan produk lean gas biasanya digunakan untuk keperluan kilang PLM PERTAMINA RU VI Balongan sendiri. Lean gas ini sebagian besar digunakan untuk bahan bakar gas turbine yang digunakan untuk penggerak awal

generator untuk menghasilkan listrik yang kemudian didistribusikan untuk keperluan kilang sendiri, komplek perumahan karyawan dan

sebagian dipakai untuk keperluan PERTAMINA EP (Eksplorasi Produksi). Selain itu lean gas dipakai untuk compressor feed gas

dan compressor refrigrant.

Lean gas yang dialirkan melalui pipa ke PERTAMINA EP

digunakan untuk keperluan injeksi untuk mengangkat minyak mentah pada sumur – sumur minyak milik PERTAMINA EP. Dengan demikian keberadaan kilang PLM dapat membantu proses eksplorasi

dan produksi untuk sumur minyak yang berada di lapangan Jatibarang.

Feed gas yang digunakan oleh Kilang PLM adalah gas dari

sumur minyak (assosiated gas) dan dari sumur gas alam (non

assosiated gas). Pada awal didirikan kilang LPG Mundu ini gas yang

dipasok dari sumur-sumur di lapangan Jatibarang adalah 600.000 Nm3/hari non assosiated gas dan 400.000 Nm3/hari assosiated gas,

sehingga total feed gas yang diperoleh oleh Kilang LPM adalah 1.000.000 Nm3/hari atau 1000M Nm3/hari. Ini sesuai dengan

kapasitas terpasang (design) pada awal pendiriannya. Pada tahun

1983 dengan adanya penambahan 1 unit kompressor Gas, kilang PLM mulai mengolah sekitar 800M Nm3/hari assosiated gas dan

200M Nm3/hari non assosiated gas. Dengan berjalannya waktu

kandungan Propan dan Butan (C3 dan C4) yang merupakan bahan

baku yang diolah sejak tahun 1980-an non assosiated gas sudah

tidak digunakan lagi. Saat ini hanya menggunakan assosiated gas.

Untuk menopang kelancaran kegiatan operasional LPM terdapat beberapa unit yang memiliki tugas dan tanggung jawab

yang berbeda dari setiap unit, yang antara lain adalah : 1. Unit proses produksi

Unit ini bertugas mengoperasikan pabrik untuk memproduksi LPG yang standar (on spec) dan mempertahankan jumlah produksi yang telah ditargetkan, serta

menyalurkan hasilnya ke UPMS untuk selanjutnya dipasarkan kepada konsumen.

2. Unit jasa pemeliharaan kilang

Merupakan unit yang mempunyai tugas pemeliharan semua peralatan untuk kelancaran operasional kilang PLM.

3. Engineering

Unit ini bertugas mengadakan evaluasi mengenai performance kilang PLM untuk menjaga kestabilan proses dan produksi. Unit ini mendapat bantuan dari engeneering kilan RU VI Balongan uang bertugas secara paralel.

4. Laboratoruim

Unit ini bertugas mengontrol kualitas umpan, produk samping, produk akhir serta analisa bahan penunjang yang digunakan dalam operasi serta proses di kilang. Tujuan dari analisa itu antara lain:

• Memastikan bahan yang digunakan dalam proses di kilang sedah sesuai dengan spesifikasi yang dimiliki alat.

• Memastikan produk akhir yang dihasilkan telah sesuai dengan standar yang telah ditentukan (on spec).

• Menganalisa komposisi gas dengan gas kromatografi.

• Mengetahui kandungan air dan merkuri yang terdapat didalam feed.

• Menganalisa air yang akan digunakan dalam Kilang serta air yang telah digunakan dalam proses.

1. K3LL

K3LL di PLM memiliki tugas pokok seperti : mencegah terjadi bahaya kebakaran di area kilang, mencegah terjadi kecelakaan kerja, mencegah pencemaran lingkungan sebagai

dampak negatif dari aktivitas kilang dan masih banyak lagi yang terkait dengan Kesehatan Keselamatn Kerja (K3) dan Perlindungan lingkungan.

2. Utilities

Unit ini sebagai penunjang dalam proses produksi di

Kilang PLM.

4.1 Proses Produksi PLM Secara Umum

Kilang PLM awalnya memiliki kapasitas (design) pengolahan sesbesar 1.000M Nm3/hari. Seiring berjalanya waktu sumur – sumur

non assosiated gas saat ini sudah tidak dapat dimanfaatkan lagi

karena sudah mengalami penurunan kandungan propana dan butana. Selain itu tekanannya juga sudah menurun jika dibandingkan

pada saat awal berdirinya kilang PLM. Sehingga pada saat ini PLM hanya mengolah associated gas dengan kandungan propana dan

butana 4,5% mol. Berbeda pada saat awal berdirinya kilang kandungan propana dan butana bisa mencapai 15%.

Pada dasarnya proses pengolahan LPG di Mundu adalah

memisahkan komponan propan dan butana (C3 dan C4.) dari feed

gas yang masuk. Di kilang PLM proses produksi terbagi menjadi 4

bagian besar, yaitu : Scrubbing and Compression, Purification,

Liqueaction dan Fractionation

4.2 Utilitas PLM

Unit utilities yang terdapat di Kilang PLM berfungsi sebagai penunjang opersi kilang agar berjalan dengan lancar dan baik. Akan tetapi tanpa adanya unit ini kilang tidak dapat beroperasi. Utilities di Kilang PLM terdiri dari :

• Turbin Generator (Power Plant)

• Water Treatment Unit (WTU)

• Air Instrument

• Air Staru Up

• Hot Oil System

• Cooling Water System

• Fire Station

Setiap unit utilities yang disebut diatas memiliki tugas dan peran masing – masing.

4.7.1 Turbin Generator

Untuk memenuhi kebutuhan tenaga listrik, Kilang PLM memiliki 6 unit turbin generator. Setiap generator memiliki kapasitas 650 Kwh. Pada saat operasi berjalan normal digunakan 4 unit generator secara paralel, sedang 2 unit

dalam keadaan standby.

Bahan bakar yang digunakan untuk generator tersebut adalah lean gas yang di hasilkan dari Kilang PLM sendiri. Listrik yang dihasilkan generator dialirkan melalui system

syncronisasi ke switch gear atau bush bar kemudian

diteruskan ke transition panel. Dari transition panel kemudian hasil listrik didistrubusikan ke 8 (delapan) feeder panel, yaitu :

• Kilang PLM, sebanyak 1 feeder panel

• Stasion pengumpul A I dan A II, sebanyak 2 feeder

panel

• Stasion pengumpul B I dan B II, sebanyak 2 feeder

panel

• Perumahan dan perkantoran Daerah Operasi Hulu Jawa Bagian Barat (DOH JBB) Mundu I dan Mundu II, sebanyak 2 feeder panel

• Compression Booster station (transmisi gas dan NFG),

4.7.1 Water Treatment Unit

Unit ini berfungsi mengolah air agar memenuhi

persyaratan standar sebelum digunakan di kilang PLM. Air yang telah memenuhi standar biasanya digunakan untuk keperluan perkantoran yaitu kamar mandi serta laboratorium serta untuk proses di kilang yaitu sebagai make up cooling

water system (air pendingin).

Bahan baku air yang diolah di kilang PLM diambil dari sungai Kertasmaya dan dari kolam – kolam yang berada di sekitar kilang. WTU ini dapat mengolah air sekitar 24 K Liter/jam. Untuk mengolah air menjadi sesuai dengan standar terdapat beberapa bahan kimia yang digunakan, antara lain:

• Alumunium Sulfat, Al2(SO4)3 sebagai bahan untuk proses

koagulasi (menggumpalkan kotoran).

• Polyelektrolit sebagai bahan pembantu proses koagulasi

• Soda Caustik sebagai bahan untuk menetralisirkan pH air. pH dijaga antara 6,7 – 7,2

Untuk menunjang proses penunjang proses ini terdapat beberapa peralatan yang terdapat di kilang PLM, antara lain :

• Pulsator berfungsi sebagai pengaduk yang bekerja secara

pulsating untuk mempercepat proses pengendapan kotoran.

• Water Filter (sand filter) berfungsi untuk menyaring

• Carbon Filter berfungsi sebagai penyaring untuk

menghilangkan bau, warna serta zat pencemar

• Pompa dan tangki.

4.7.1 Air Instrument

Untuk keperluan instrumentasi, alat kontrol pneumatik, turbin kompressor serta start up turbin generator Kilang PLM

memiliki 5 unit kompressor udara. 2 unit diantaranya adalah sebagai air instrument (instrumentasi udara). Kedua kompressor itu adalah K-201A dan dan K-201B. K-201A digerakkan dengan motor listrik dan beroperasi secara terus menerus sedangkan K-201 B sebagai cadangan digerakkan

dengan mesin diesel. Udara yang dihasilkan dari K-201A sekitar 6m3/menit.

Tekanan udara instrumant yang diperlukan 4 Kg/cm2

s.d.5,5 Kg/cm2. Udara yang diperlukan harus bersih dan

kering, oleh karena itu sebelum udara digunakan udara

tersebut dilewatkan terlebih dahulu ke filter dan dryer Z-204A, Z-204B yang diopersikan secara bergantian.

4.7.2 Air Start Up

Udara (air) start up digunakan sebagai turbin kompressor

feed gas, kompressor refrigerant, turbin generator serta

gangguan pada kompressor K-201A dab K-201B yang berfungsi sebagai air instrument.

Udara instrument dihasilkan dari 3 unit kompressor yaitu K-202A, K-2012B dan K-202C. K202A dan C beropersi secara auto yang digerakkan dengan motor listrik. Sedangkan K-202B sebagai cadangan beropersi secara manual. Terdapat

drum yang berfungsi sebagai penampung air start up yaitu Drum D-207 yang dipertahankan tekananya pada kisaran 27 Kg/cm2g.

4.7.3 Hot Oil System

Bagian utilities ini berguna sebagai media pemanas

Rebioler dan Vaporizer. Hot oil yang dipakai dalam system ini adalah solar yang dipanaskan dalam Hot Oil Heater (F-201) hingga mencapai tempratur 230° C. Hot oil ini digunakan untuk :

1. Reboiler (E-106) untuk LPG (kolom de-buthanizer)

C-102 pada suhu 230°.

2. Reboiler E-105 kolom de-ethanizer C-101 pada kisaran suhu 190°C.

3. LPG Vapourizer E-109.

Sistem operasional Hot Oil System berupa siklus. Solar

dari drum penanampung D-206 dipompakan dengan P-205 A atau P-205 B, kemudian masuk ke Furnace untuk dipanaskan.

Dari furnace solar masuk ke Reboiler E-106 (LPG kolom C-102) kemudian masuk ke E-105 (de-ethanizer C-101).

Selanjutnya kembali lagi kedalam drum 206.

4.7.1 Cooling Water System

Untuk mendinginkan peralatan serta proses yang ada di Kilang PLM digunakan unit cooling water system. Sytem tersebut berjalan dengan sirkulasi menggunakan pompa

(P-204 A,B dan C).

Air pendingin yang telah digunakan untuk mendinginkan peralatan khusus cooler dikembalikan ke cooling tower untukn didinginkan kembali. Coling tower yang terdapat disini dapat mendinginkan air hingga 11 kembali. Coling tower yang

terdapat disini dapat mendinginkan air hingga 11 kembali. Coling tower yang terdapat disini dapat mendinginkan air hingga 11°C, dari 43°C menjadi 32°C.

Air yang digunakan dalam proses di Kilang ini, jumlahnya dapat berkurang. Untuk menanggulagi losses ini PLM

menambahkan air bersih ke system yang berasal dar unit

water treatment yang dikenal dengan istilah water make up.

Air pendingin yang digunakan harus memiliki kualitas yang baik. Untuk menjaga kualitas tersebut diinjeksikan beberapa bahan kimia yang antara lain :

• Inhibitor (Kuzaret S 112) berfungsi sebagai bahan anti korosi kerak dan anti kerak.

• Polycrin (A-401) dan polycrin (A-411) berfungsi sebagai pencegah timbulnya lumut sera mikroorganisme yang

lain.

• Cooling water filter yang berfungsi sebagai penyaring sebagian dari water yang masuk ke system air yang masuk ke sistem. Cooling water yang digunakan jumlahnya sekitar sekitar 3% dari jumlah air yang masuk

ke system.

4.7.1 Fire Station

Kilang PLM yang merupakan kilang pengolah gas alam, sangat rentan terhadap bahaya kebakaran bahkan ledakan. Di kilang tersebut terdapat beberapa hal yang dilakukan

sebagai usaha pencegahan serta penanggulangan dari bahaya kebakaran dan ledakan. Beberapa alat yang digunakan antara lain :

• Gas Detector berfungsi mengetahui lebih dini jika

terdapat kebocoran gas didalam area kilang.

• Alat Pemadam Api Ringan (APAR) yang diletakkan disetiap tempat yang beresiko kebakarandan tempat yang mudah dijangkau untuk pengambilan APAR jika terjadi kebakaran.

• Fire Fighting system yang dilengkapi dengan 2 buah

pompa jokey pum yang berfungsi untuk mempertahankan tekanan sebasar 10 Kg/cm2 pada

system. Selain itu fire finghting tersebut juga dilengkapi dengan 2 unit pompa diesel (P-206 A,B) yang dapat

beroperasi secara otomatis jika tekanan di line system menurun

• Air hydrant yang tersedia di Fire Pound sebanyak 1000K liter.

4.7.1 Station Loading LPG dan Minasol

Unit ini berfungsi sebagai sarana untuk melayani konsumen yang akan mengangkut produk LPG maupun Minasol yang diangkut oleh mobil –mobil tangki.

4.1 Proses Pembuatan LPG Secara Umum

Feed gas yang diolah untuk menghasilkan LPG pada dasarnya

merupakan proses pemisahan kandungan C3 dan C4 dari kandungan

C1 dan C2 (lean gas), C5+ (Naphta) dan dari kandungan impuritis yang

dapat menganggu proses serta merusak alat seperti Hg (merkuri) dan H2O (air).

Secara garis besar proses produksi di Kilang PLM ini terbagi

menjadi 4 bagian besar :

• Tahapan Scubbing and Compression

• Tahap Purification (Pemurnian)

• Tahapan Liquifaction (Pencairan)

• Tahap Fractionation

Tujuan dari tahapan scrubbing ini memisahkan antara fasa gas dengan fasa cair (kondensat dan air). Kondensat

yang terikut dengan feed gas berupa minyak. Hal ini dikarenakan bahan baku yang digunakan di Kilang PLM adalah gas alam yang berasal dari sumur minyak bumi. gas tersebut di proses secara scrubbing sebelum dan sesudah melewati kompressor. Proses scrubber ini merupakan proses

fisika dengan pemisahan secara garvitasi saja. Peralatan yang digunakan dalam proses scrubber ini adalah Drum

Separator. Di Kilang PLM terdapat beberapa Separator

antara lain:

• D-100 = assosiated gas scrubber

• D-102 A,B = assosiated gas scrubber

• D-103 B,C = 1st stege drain separator

• D-105 A,B = 2nd stage drain separotor

Feed gas mula–mula masuk ke dalam D-100.

Kondensat dan air yang memiliki Sg (spesific gravity) lebih

besar dari gas akan kebawah sedangkan gas akan keluar melalui knock out yang berada di bagian atas drum separtor D-100. Air akan menuju ke sour water sedangkan kondensat akan dialirkan ke tanki kondensat. Dari D-100 gas selanjutnya masuk ke cooler untuk didinginkan. Tujuan dari

pendinginan tersebut adalah untuk menurunkan suhu gas sehingga air dan kondensat yang masi terikut dalam feed

gas bisa diminimalisir sehingga feed gas tersebut akan

dilewat beberapa kali dalam cooler dan drum separator.

Cooler yang terdapat di Kilang LPM antara lain :

• E-108 = waste oil heater dengan media

pendingin kondensate.

• E 101 A,B,C = assosiated condensate cooler dengan

Pendingin air.

• E-102 A,B = inter stage trim cooler, dengan media pendingin air.

• AE-101 A,B = inter cooler, media pendinginya

adalah udara.

• AE-102 A,B = After cooler, media pendinginya

adalah udara

Pada proses pendinginan di cooler E-108 dan E-101 A,B,C feed gas yang masuk diharapkan suhunya turun hingga 43°C. Kemudian gas masuk ke suction compressor

untuk dinaikkan tekanannya.

Di Kilang PLM terdapat 3 unit kompressor feed gas yaitu KT-101 A,B,C yang berkapasitas 16.000 Nm3/jam.

Pada keadaan normal kompressor yang berjalan adalah 2 unit dengan kapasitas 768.000 Nm3/hari. Nilai ini mendekati

kapasitas efektif operasi yaitu 800.000 Nm3/jam (pada desain

Proses disini bertujuan untuk menaikan tekanan sampai pada tekanan 37 Kg/cm2 agar sesuai dengan tekanan

operasi. Dalam menaikkan tekanan tersebut dilakukan dengan 2 stage compressor yaitu:

1. First Stage

Tahapan pertama tersebut dikenal dengan nama C 28. Tahapan tersebut pada desain awal adalah untuk menaikkan

tekanan dari feed gas (assosiated gas) deri tekanan sekitar 2,5 Kg/cm2 menjadi sekitar 12,5 Kg/cm2 pada desain awal.

Saat ini feed gas yang masuk bertekanan 2,2 Kg/cm2 dan

dinaikan hingga 13 Kg/cm2. Hal tersebut terjadi karena

beberapa kondisi alat yang sudah tidak sesuai dengan awal.

Dengan kenaikan tekanan mengakibatkan tempratur dari feed gas mencapai 160°C (maks 200°C). Selanjutnya didinginkan di Inter Cooler AE-101 A atau AE-101 B dan di E-102 A atau E-102 B hingga suhu sekitar 40°C sebagai

suction second stage.

2. Second Stage

Tahapan tersebut juga dikenal dengan nama C 16. Di sini tekanan dari tahapan pertama yang sekitar 13 Kg/cm2

menjadi 32,5 Kg/cm2. Pada desain awal di C 16 ini tekanan

dinaikan hingga 37 Kg/cm2. Disini pun terjadi kenaikan suhu

hingga 120°C (maks 160°C). Selanjutnya didinginkan kembali di After Cooler AE-102 A atau AE-102 B mencapai

suhu sekitar 43°C. Dengan proses pendinginan tersebut akan kembali terbentuk air dan kondensat sehingga perlu

dipisahkan di dalam second drain seperator 105 A atau D-105 B. Keluaran gas dari second drain seperator memiliki tekanan sekitar 37 Kg/cm2 (pada desain awal). Sedangkan

saat ini bertekanan 32,5 Kg/cm2 dan tempratur sekitar 43°C.

4.8.1 Purification

Dalam tahapan ini dilakukan pembersihan dari impuritis yang terbawa bersama dengan feed gas. Impuritis yang dibersihkan adalah Hg (merkuri), H2S dan H2O. Merkuri

dibersihkan didalam kolom Hg Removal sedangkan H2O

dibersihkan didalam kolom dryer. Alasan dari pembersihan

merkuri dan H2O antara lain :

• Adanya kandungan H2O pada tempratur rendah (< 0°C)

akan menyebabkan terjadinya icing yang berakibat pada penyempitan bahkan kebuntuan terutama pada chiler PE-101. Terjadinya icing tersebut akan sangat

menganggu proses.

• Kandungan H2S akan menyebabkan korosi dalam pipa • Adanya kandungan merkuri akan menyebabkan korosi

pada peralatan yang terbuat dari alumunium. 1. Drying

Tujuan dari tahapan ini adalah membersihkan H2O

terdadinya pembekuan H2O (icing) pada tempratur dibawah

0°C yang terjadi saat proses liquefaction. Jika terjadi icing

proses akan terhambat karena terjadi penyumbatan pada peralatan. Penyerapan H2O dilakukan dengan

menggunakan Desicant Molecular Siev (DMS) yang terdapat didalam kolom dryer. Kandungan H2O maksimum

yang setelah melewati adalah 2 ppm.

Di Kilang PLM terdapat 4 kolom dryer yaitu Z-101 A,B dan Z-102 A,B. Dua kolom dryer Z-101 A,B beropersi secara bergantian didalam suatu siklus yang diatur oleh

sequance time controller. Setiap dua kolom beroperasi

selama 8 jam dan kolom lainnya akan diregenerasi selama

8 jam pula.

Untuk proses regenerasi terdapat 3 tahap penyesuaian dan 2 tahap utama. Tahapan penyesuaian adalah

depressuring (penurunan tekanan) selama 12 menit, repressuring (penaikan tekanan) selama12 menit, dan idoling (drying bersama-sama) selama 6 menit. Serta 2

tahap utama adalah Heating (pemanasan) selama 4 jam dan cooling selama 3,5 jam.

2. Hg Removal

Feed gas yang masuk mengadung merkuri sekitar

0,89 mg/Nm3 dan akan diturunkan hingga 0,15 mg/Nm3 dan

Jika kandungan merkuri melebihi batas, akan dapat mengakibatkan korosi pada peralatan yang terbuat dari

alumunium karena akan membuat suatu senyawa amalgam yang menyebabkan crack atau embrittelement. Beberapa alat yang kemungkinan akan rusak jika kandungan merkuri melebihi batas adalah Chiler PE 101 A, B dan PE 102.

Proses pembersihan merkuri dari feed gas dilakukan

dengan cara adsorbsi melalui media adsorbent. Media yang digunakan dalam kolom tersebut adalah CIS (Carbon

Impegnated Sulfur). CIS adalah carbon yang dilapisi

permukaanya dengan sulphur sekitar 12%. Dengan CIS ini merkuri akan bereakasi dan terserap oleh sulfur menjadi

merkuri sulfida. Dengan persamaan reaksi : Hg + S HgS

Setelah gas tersebut bersih dari kandungan impurities selanjutnya akan mesuk kedalam Gas Filter Y-101 untuk menyerap merkuri yang kemungkinan masih terbawa oleh

feed gas. Dari gas filter selanjutnya akan masuk ke PE-101

untuk melewati tahapan selanjutnya yaitu Liquefaction (pencairan).

4.8.1 Liquefaction

Proses pencairan disini adalah penurunan tempratur

feed gas dari 43°C menjadi -42°C (desain awal). Proses

(PE)-101 A,B ysng menggunakan media pendingin propan murni 97,5%. Propan tersebut di kompresikan dari KT-102 A,B,C

yang kemudian mengalir ke Chiler. Dengan perubahan tempatur tesebut feed gas akan menjadi 2 fasa yaitu cair (farksi berat C3+) dan gas (farksi ringan C1 dan C2). Disini

masih ada sebagian fraksi ringan yang mencair. Fraksi – fraksi yang mencair selanjutnya masuk ke low temperature

separator D-106 memisahkan antara fasa cair dengan fasa

gasnya. Di sini tekanan diatur dengan Press Indicator

Control (PIC) 141 pada tekanan sekitar 37 Kg/cm2 (desain

awal).

Fraksi ringan yang berfasa gas akan keluar keatas dari

D-106 kemudian ke PIC 143. Keluar dari sini tekanan gas diatur pada 16 Kg/cm2 (desain awal). Karena ada perbedaan

tekanan ini terjadi eksapansi (dari 37 kg/cm2 menjadi 16

Kg/cm2) sehingga suhu dari gas pun berubah dari -42°C

menjadi -58°C (desain awal). Keluaran dari PIC 143 sudah

bisa dikatakan sebagai produk lean gas.

Selanjutnya fasa cair dari D-106 akan mengalir ke

Flash Liquid Drum D-107 yang diatur oleh Level Indicator Control (LIC) 141. Tekanan D-107 diatur sekitar 27 Kg/cm2,

sehingga terjadi ekspansi (dari 37 Kg/cm2 menjadi 27

Kg/cm2) dan penurunan temperatur dari -42°C menjadi -47°C

yang awalnya ikut mencair menjadi gas. Gas tersebut akan keluar dari D-107 melalui PIC 142 dan PIC 143 yang

tekananya diatur pada 27 Kg/cm2 dan 16 Kg/cm2 sehingga

temperaturnya akan turun menjadi - 58°C (desain awal). Gas tersebut sudah telah menjadi produk lean gas. Produk lean

gas dari D-106 dan D-107 akan bergabung dan masuk

kembali ke Chiler PE-101 untuk membantu pendinginan feed

gas.

Untuk liquid yang terbentuk di D-107 yang memiliki temperatur -47°C akan mengalir melalui LIC 142 akan dialirkan kembali ke chiler PE-101 untuk membantu pendinginan feed gas yang masuk. Setelah melalui PE-101

temperatur liquid akan naik menjadi 8°C (desain awal) saat ini temperaturnya naik hingga -5°C.

4.8.2 Fractionation

Pada tahap ini proses untuk pemisahan komponen LPG

(C3 dan C4) dari komponen-komponen lainya. Dasar

pemisahan berdasarkan perbedaan titik didih dari masing-masing komponen.

1. Kolom De-Ethanizer (C-101)

Umpan berupa cairan yang keluar dari PE-101 dengan

temperatur 8°C (desain awal) saat ini -5°C masuk kedalam kolom C-101. Tekanan di kolom tersebut diatur sekitar 24

Kg/cm2. Didalam kolom terjadi pemisahan fraksi ringan N 2,

C1, C2, dan CO2 serta sebagian C3 terpisah menuju puncak

kolom pada temperatur sekitar 17°C.

Produk pada puncak C-101 ditampung ditempung di

Overhead Reciever D-108. Sebagian dikembalikan kepuncak

kolom sebagai reflux, sebagian lagi bergabung dengan lean

gas header. Sedangkan produk dasar kolam yang terdiri dari

fraksi C3+ digunakan sebagai umpan pada kolom

(De-Butanize).

2. Kolom LPG Recovery (C-102)

Umpan yang berasal dari produk dasar kolom C-101 mempunyai temperatur 72°C, pada kolom C-102 selanjutnya

akan terjadi pemisahan antara C3 dan C4 dengan fraksi berat

(C5 dan C6). C3 dan C4 akan keluar melalui puncak kolom

sebagai produk LPG dan ditampung di LPG Buffer Drum D-100. Sedangkan yang fraksi beratanya akan keluar dari dasar kolom sebagai produk minasol.

BAB V PEMBAHASAN

5.1 Terminologi Unit Refrigerasi

Suatu zat dikatakan panas apabila memiliki suhu tinggi dan zat yang suhunya rendah dikatakan dingin. Untuk mengubah suatu zat yaitu dengan memanaskan atau mendinginkan zat tersebut.

t = 20°C –dipanaskan t = 40°C t =40°C –didinginkan t = 20°C

proses perubahan suhu tersebut terjadi karena terdapat sejumlah panas (Q) yang diserap ataupun dilepaskan.

Panas akan mengalir mengalir secara alamiah dari zat yang

suhunya tinggi ke zat yang suhunya rendah dan Kecepatan pepindahan panas sebanding dengan perbedaan suhu antara 2 zat.

Panas adalah suatu energi yang mengalir dari satu zat ke zat lainy. Dimensi atau satuan dari panas adalah kkal/jam, joule/jam, BTU/hour. Sedangkan dimensi dari suhu adalah derajat celcius (°C),

derajat fahrenheit (°F). Hubungan antara panas dengan suhu adalah panas tidak dapat ditentukan secara langsung melainkan dihitung dengan formula atau rumus tertentu.

Terdapat beberapa macam panas yang diantaranya adalah adalah panas sensible dan panas latent. Panas sensibel adalah

panas yang diserap atau dilepaskan untuk mengubah suhu suatu zat dan terkadang diikuti dengan perubahan fasa. Sedangkan panas latent adalah sejumlah panas yang diperlukan untuk perubahan fasa yakni penguapan zat cair atau mengembunkan uap menjadi cair

pada kondisi saturated (jenuh). Rumus yang digunakan dalam perhitungan panas sensibel :

Q = m . cp . (t2 – t1) ; m = massa zat (kg/hr, lb/hr)

Cp= panas jenis zat (kkal/kg°C, BTU/lb°)

Cp air = 1

t2 = suhu akhir zat

t1 = suhu awal zat

rumus yang digunakan dalam pergitungan panas latent : Q = m . hv ; m = massa zat (kg/hr, lb/hr)

hv = panas penguapan, heat of vapour

( kkal/kg, BTU/lb)

Panas latent jauh lebih besar perpindahan panas yang terjadi

dibadingkan dengan panas sensibel. Ini berarti panas penguapan lebih besar dibandingkan dengan panas sensibel.