PENGGUNAAN FLY ASH SEBAGAI BAHAN CAMPURAN

PAVING BLOCK GEOPOLIMER

Anni Susilowati

staf pengajar Jurusan Teknik Sipil Politeknik Negeri Jakarta, Jln. Prof. Dr. G. A. Siwabessy, Kampus UI Depok 16425

Email: [email protected]

ABSTRAK

Paving block geopolimer merupakan bata beton dengan bahan pengikat yang sepenuhnya tidak menggunakan semen, tetapi menggunakan fly ash sebagai pengganti semen. Hal ini dikarenakan kandungan silika dan alumunianya yang tinggi. Fly ash sebagai aktifator diaktifkan dengan larutan alkali berupa sodium hidroksida (NaOH) dan sodium silikat (Na2SiO3) sebagai katalisatornya. Tujuan dari penelitian ini adalah menganalisis sifat fisik dan mekanis serta menentukan komposisi yang tepat untuk menghasilkan paving block geopolimer yang memiliki kuat tekan maksimum. Pada penelitian ini menggunakan metode eksperimen dengan beberapa variasi konsentrasi NaOH dengan kadar molaritas 9, 10, 11 dan 12 Molar, perbandingan Na2SiO3/NaOH sebesar 2. Hasil penelitian yang didapat untuk kuat tekan dan kuat lentur pada umur 28 hari masing-masing sebesar 36,47; 39,28; 42,88; 44,12 dan 5 MPa. Keseluruhan penambahan NaOH memiliki kuat tekan rata-rata lebih dari 35 MPa, sehingga dapat diklasifikasikan sebagai paving block type A yang digunakan untuk jalan dan memenuhi persyaratan SNI-03-0691-1996. Kuat tekan maksimum pada konsentrasi NaOH sebesar 12 Molar dengan peningkatan 18,37% dibandingkan dengan kuat tekan pada konsentrasi NaOH 9 Molar.

Kata Kunci: Fly Ash, Sodium Hidroksida, sodium silikat, paving block.

1. Pendahuluan

Bata beton (paving block) merupakan bahan bangunan yang terbuat dari campuran perekat, agregat kasar, agregat halus dan air. Umumnya bahan perekat yang digunakan adalah semen.. Paving block Geopolimer merupakan paving block dengan bahan pengikat yang sepenuhnya tidak menggunakan semen, tetapi menggunakan fly ash sebagai pengganti semen. Hal ini dikarenakan kandungan silika dan alumina pada fly ash yang sangat tinggi. Fly Ash yang digunakan diaktifkan dengan larutan alkali berupa Sodium Hidroksida (NaOH) dan Sodium Silikat (Na2SiO3) sebagai katalisatornya [1].

Fly ash diperoleh dari produksi pembakaran batu bara secara sederhana dengan corong gas dan menyebar ke atmosfer. Hal ini yang menimbulkan masalah lingkungan dan kesehatan.

P

roses pembuatan semen portland memproduksi CO2 yang sangat besar sama dengan volume semen yang dihasilkan, sehingga sangat berpengaruh terhadap lingkungan . Fly ash hasil dari pembakaran batubara terdapat dalam jumlah yang cukup besar, hanya dibuang sebagai timbunan, sebagai bahan substitusi semen pada beton, sehingga memerlukan pengelolaan agar tidak menimbulkan masalah lingkungan. Salah satu penanganan lingkungan yang dapat diterapkan adalah memanfaatkan limbah fly ash untuk keperluan bahan bangunan teknik sipil. Fly ash sangat potensial untuk dimanfaatkan sebagai bahan campuran paving block geopolimer. Proses pembuatan paving block geopolimer dengan bahan fly ash diharapkan dapat mengurangi emisi CO2 dan biaya produksi. Adapun dengan penambahan konsentrasi NaOH sebesar 8 M, 12 M dan 16 M dengan variasi curing time selama 24, 48 dan 72 jam dapat meningkatkan kuat tekan, walaupun peningkatan kuat tekan setelah waktu curing 48 jam tidak signifikan. Kuat tekan hingga 46 MPa didapatkan pada temperatur sebesar 60 ºC [2].Tujuan dari penelitian ini adalah menganalisis sifat fisik dan mekanis serta menentukan komposisi yang tepat untuk menghasilkan paving block geopolimer yang memiliki kuat tekan maksimum. Penelitian paving block geopolimer meliputi pengujian sifat fisik dan mekanik, meliputi pengujian ukuran (BS 6717-1-1993), sifat tampak luar, berat isi dan penyerapan air (SNI 03-0691-1996), kuat tekan (BS 6717-1-1993), dan kuat lentur (ASTM C293-2002).

Penelitian dilakukan dengan metode eksperimen, yaitu membuat benda uji dengan komposisi campuran yang telah ditentukan, proses pengadukan dan pencetakan paving block. Untuk benda uji yang dibuat berukuran 200 x 100 x 80 mm. Hasil penelitian sebelumnya yang dilakukan oleh [3], meneliti bata beton geopolimer tanpa pasir dengan perawatan uap 24 jam. Penelitian meliputi pembuatan bata beton dengan komposisi 1 fly ash: 4,3 pasir; dengan rasio water/binder 0,43; variasi NaOH 9, 10 dan 11 M, dengan rasio Na2SiO3/NaOH sebesar 2, hasil pengujian menunjukkan bahwa dapat meningkatkan kekuatan hingga 11%, namun belum didapat kekuatan yang optimum.

Dari hasil penelitian ini dapat dijadikan suatu acuan bahwa penggunaan fly ash sebagai bahan pengganti semen dalam pembuatan paving block merupakan suatu pilihan yang patut dipertimbangkan. Penelitian ini memanfaatkan limbah yang tersedia melimpah di Indonesia, khususnya fly ash. memproduksi bahan bangunan berupa paving block geopolimer dengan menggunakan bahan perekat fly ash sebagai pengganti semen.

2. Tinjauan Pustaka

Paving block

Menurut [4], bata beton (paving block) merupakan suatu komposisi bahan bangunan yang dibuat dari campuran semen portland atau bahan perekat hidrolis sejenisnya, air, dan agregat dengan atau tanpa bahan tambahan lainnya yang tidak mengurangi mutu beton itu. Konstruksi dengan paving block merupakan konstruksi ramah lingkungan, karena memiliki kemampuan untuk ditembuh air hujan, sehingga tidak banyak mengganggu konservasi air tanah.

Gambar 1. Paving Block

Klasifikasi paving block berdasarkan SNI 03-0691-1996 bata beton untuk lantai, yaitu mutu A digunakan untuk jalan, mutu B digunakan untuk parkir, mutu C digunakan untuk pejalan kaki, mutu D digunakan untuk taman dan penggunaan lain. Syarat mutu paving block berdasarkan [4] bata beton untuk lantai, yaitu permukaan beton rata, tidak terdapat cacat dan retak-retak, bagian sudut dan sudutnya tidak mudah direpihkan dengan kekuatan jari tangan, tahan terhadap natrium sulfat, tebal minimum 60 mm dengan toleransi + 8 %, dan memiliki sifat fisika sebagai berikut :

Tabel 1. Syarat Fisik Paving block

Mutu Kuat Tekan (MPa) Ketahanan Aus (mm/menit) Penyerapan Air Rata-rata maks. Rata -rata Min Rata-rata Min A 40 35 0,09 0,103 3 B 20 17,5 0,130 0,149 6 C 15 12,5 0,160 0,184 8 D 10 8,5 0,219 0,251 10 Geopolimer

Geopolimer pertama kali diperkenalkan oleh [1] sebagai nama dari bahan alkali-activated alumino-silicates yang merupakan bahan pengikat hasil dari reaksi pengikatan polimerisasi bahan sumber yang banyak mengandung silikat (Si2) dan alumunium (Al) dicampur dengan larutan alkali. Semakin besar rasio perbandingan Si/Al, maka karakter polimer semakin terbentuk kuat [5].

Fly Ash

Fly ash merupakan material yang memiliki ukuran butiran yang halus, berwarna keabu-abuan dan diperoleh dari hasil pembakaran batubara. Pada intinya fly ash mengandung unsur kimia antara lain silika (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida (CaO), juga mengandung unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2), alkalin (Na2O dan K2O), sulfur trioksida (SO3), pospor oksida (P2O5) dan carbon.

Adapun komposisi kimia dan klasifikasinya dapat dilihat pada Tabel 2.

Tabel 2. Komposisi Kimia dan Klasifikasi Fly Ash Komponen (%) Bituminus Subbitumins Lignit

SiO2 20 - 60 40 - 60 15 - 45 Al2O3 5 - 35 20 - 30 20 - 25 Fe2O3 10 - 40 4 - 10 4 - 15 CaO 1 - 12 5 - 30 15 - 40 MgO 0 - 5 1 - 6 3 - 10 SO3 0 - 4 0 - 2 0 - 10 Na2O 0 - 4 0 - 2 0 - 6 K2O 0 - 3 0 - 4 0 - 4 LOI 0 - 15 0 - 3 0 – 5

Menurut ASTM C618-03 fly ash dibagi menjadi dua kelas yaitu fly ash kelas F dan kelas C. Perbedaan utama dari kedua fly ash tersebut adalah banyaknya calsium, silika, aluminium dan kadar besi pada fly ash tersebut. Fly ash kelas F merupakan fly ash yang diproduksi dari pembakaran batubara anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat cementitious harus diberi penambahan quick lime, hydrated lime, atau semen. Fly ash kelas F ini kadar kapurnya rendah (CaO < 10%). Adapun fly ash kelas C diproduksi dari pembakaran batubara lignite atau sub-bituminous selain mempunyai sifat pozolanic juga mempunyai sifat self-cementing (kemampuan untuk mengeras dan menambah strength apabila bereaksi dengan air) mengandung kapur (CaO) > 20%.

Fungsi fly ash dalam beton dapat sebagai bahan pengisi (filler) yang akan menambah internal kohesi dan mengurangi porositas daerah transisi yang merupakan daerah terkecil dalam beton, sehingga beton menjadi lebih kuat. Pada umur sampai dengan 7 hari, perubahan fisik fly ash akan memberikan konstribusi terhadap perubahan kekuatan yang terjadi pada beton, sedangkan pada umur 7 sampai dengan 28 hari, penambahan kekuatan beton merupakan akibat dari kombinasi antara hidrasi semen dan reaksi pozzolan [6]. Bahan dari limbah yang dapat dijadikan beton geopolimer adalah blast furnace slag, bottom ash, fly ash, granulated blast furnace slags, boiler slaags dan tailing yang banyak mengandung silika (Si) dan Almunium (Al).

Alkali Aktivator

Aktivator merupakan zat atau unsur yang menyebabkan zat atau unsur lain bereaksi. Beberapa penelitian telah membuktikan bahwa sodium silikat dapat digunakan untuk bahan campuran dalam beton. Larutan aktivator juga mempengaruhi workabilitas beton pada saat pengecoran yang menyebabkan beton tidak padat. Larutan yang terlalu pekat akibat konsentrasi sodium hidroksida atau kandungan sodium silikat dapat menurunkan kuat tekan karena kesulitan saat pengadukan dan pengecoran [7]. Sodium hidroksida (NaOH) berfungsi untuk mereaksikan unsur-unsur Al dan Si yang terkandung dalam fly ash sehingga dapat menghasilkan ikatan polimer yang kuat. Sebagai aktivator, NaOH harus dilarutkan terlebih dahulu dengan air sesuai dengan molaritas yang diinginkan. Larutan ini harus dibuat dan didiamkan setidaknya selama 6 jam sebelum pemakaian. Fly ash dan sodium hidroksida membentuk ikatan kurang kuat namun ikatan lebih padat dan terjadi retakan antar mikrostruktur. Adapun sodium silikat mempunyai fungsi untuk mempercepat reaksi polimerisasi. Bentuknya dapat berupa padatan dan larutan, pada penggunaan beton lebih banyak digunakan bentuk larutan. Sodium silikat dikenal sebagai waterglass yang awalnya digunakan sebagai campuran dalam pembuatan sabun. Fly ash dan sodium silikat membentuk ikatan yang sangat kuat namun terjadi retakan antar mikrostruktur.

Agregat Halus

Agregat halus dapat berupa pasir alam, pasir hasil olahan, atau gabungan dari kedua pasir tersebut. Sesuai dengan SNI 03-2847-2002, agregat halus merupakan agregat yang mempunyai ukuran butir maksimum sebesar 5,00 mm. Bila dihubungkan dengan kadar airnya maka pasir yang paling bagus bila digunakan sebagai bahan campuran paving block adalah pasir yang sudah mencapai tahap jenuh kering permukaan. Dalam tingkatan ini tidak ada air di permukaan tetapi butiran-butiran pasir pada tahap ini tidak menyerap dan juga tidak menambah jumlah air bila dipakai dalam campuran paving block.

Agregat Kasar

Agregat kasar dapat berupa kerikil, pecahan kerikil, batu pecah, terak tanur tiup atau beton semen hidrolis yang dipecah. Sesuai dengan SNI 03-2847-2002, bahwa agregat kasar merupakan agregat yang mempunyai ukuran butir antara 5,00 mm sampai 12,5 mm. Agregat yang digunakan untuk membuat paving block harus memenuhi persyaratan gradasi. Persyaratan gradasi agregat untuk paving block sesuai dengan ASTM C273 2011.

Berdasarkan tinjauan referensi jurnal maka penelitian mengenai paving block, mortar atau beton geopolimer yang disusun berdasarkan yang dilakukan selama 10 tahun terakhir, antara lain sebagai berikut:

Pemanfaatan Limbah Fly Ash Sisa Pembakaran Batu Bara Dengan Metode Solidifikasi-Stabilisasi Sebagai Bahan Campuran Paving Block Geopolimer. Dalam penelitian dibuat paving block geopolimer dengan komposisi pasir : (fly ash+aktivator) = 3 : 1. Aktivator yang digunakan adalah NaOH dengan variasi konsentrasi 0M , 8M, 10M, 12M, 14M, dan 16M dan sodium silikat. Setelah berumur 28 hari, dilakukan uji kuat tekan, uji daya serap air, dan uji perlindian paving block. Ditinjau dari segi kuat tekan, paving block geopolimer variasi 0M , 8M, 10M, 12M, 14M, dan 16M menghasilkan kuat tekan masing-masing sebesar 344,5 kg/cm2, 293 kg/cm2, 299,5 kg/cm2, 310,5 kg/cm2, 330 kg/cm2, 341 kg/cm2 [8].

Penelitian geopolimer dengan bahan fly ash sebagai mortar dan beton. Larutan sodium hidroksida dan sodium silikat digunakan sebagai alkali actvatordalam tujuh campuran berbeda. Pasta geopolimer dicampur dengan pasir pada rasio 1 : 2,75 untuk membuat mortar. Benda uji kuat tekan beton berbentuk kubus 100 x 100 x 100 mm³. Semua benda uji dirawat dengan suhu berbeda yaitu 25 ºC dan 60 ºC selama 24 jam, lalu dibiarkan pada suhu 25 ºC hingga umur pengujian. Kubus mortar 50 x 50 x 50 mm³ dibuat untuk mempelajari perubahan kuat tekan setelah perendaman larutan 5% MgSO4. Benda uji mortar dirawat pada suhu 60 ºC selama 24 jam lalu dibiarkan pada suhu 25ºC. Hasil penelitian menunjukkan bahwa geopolimer yang diteliti dapat digunakan sebagai pengganti semen portalnd dalam membuat beton [9].

Sathonsaowaphaka, Chindraprasirt dan Pimraksab (2009), meneliti Workability and strength of lignite bottom ash geopolimer mortar. Rasio alkali/bottem ash 0,429 - 0,709 dapat meningkatkan kuat tekan yang antara 42,0-52,0 MPa. Hal ini disebabkan natrium silikat lebih kental dari natrium hidroksida. Dengan larutan NaOH konstan pada 10 M . Rasio optimal natrium silikat/NaOH adalah 1,5 dan diperoleh kekuatan maksimum 48,0 Mpa[10].

Studi awal pengaruh penambahan foam pada pembuatan bata beton geopolimer berbahan dasar lumpur sidoarjo. Lumpur harus dioven selama 24 jam, dibakar selama 7 jam dengan suhu 650 ºC dan digiling selama 8 jam. Hasil penelitian yang telah dilakukan, kuat tekan dan penyerapan air dari mortar menunjukan bahwa densitas lebih dari 1300 kg/mᶾ memenuhi syarat SNI 03-0349-1989 [11].

3. Metode Penelitian

Desain PenelitianPenelitian dilakukan dengan enam tahap yang meliputi, pengujian bahan baku, trial mix, membuat rancang campur paving block geopolimer, pembuatan benda uji, pengujian benda uji, dan analisis hasil pengujian. Pembuatan benda uji paving block geopolimer tanpa pasir dengan aktivator gabungan larutan NaOH dan Na2SiO3. Variasi konsentrasi NaOH 9, 10, 11 dan 12 Molar, dengan perbandingan Na2SiO3/NaOH sebesar 2, sedangkan water/binder sebesar 0,25. Metode pemadatan dengan penusukan dan metode perawatan dengan dibiarkan disuhu ruang tanpa perlakuan khusus sampai umur pengujian 28 hari. Setelah itu dilakukan penelitian meliputi sifat fisis dan mekanik bata beton geopolimer tanpa pasir.

Variabel bebas dalam penelitian ini adalah variasi molaritas. Adapun variabel terikat (parameter penelitian) terdiri dari sifat fisik dan sifat mekanik paving block geopolimer yang meliputi : tampak luar, ukuran, penyerapan air, berat isi kuat tekan dan kuat lentur.

Adapun Variasi benda uji paving block geopolimer yang diteliti seperti pada Tabel 3. sebagai berikut: Tabel 3. Komposisi campuran bata beton geopolimer tanpa pasir

No. Fly Ash Agregat Halus Agregat Kasar NaOH (Molar) Na2SiO3 / NaOH Aktivator / FA 1. 1 1,71 2,57 9 2 0,43 2. 1 1,71 2,57 10 2 0,43 3. 1 1,71 2,57 10 2 0,43 4. 1 1,71 2,57 12 2 0,43

37

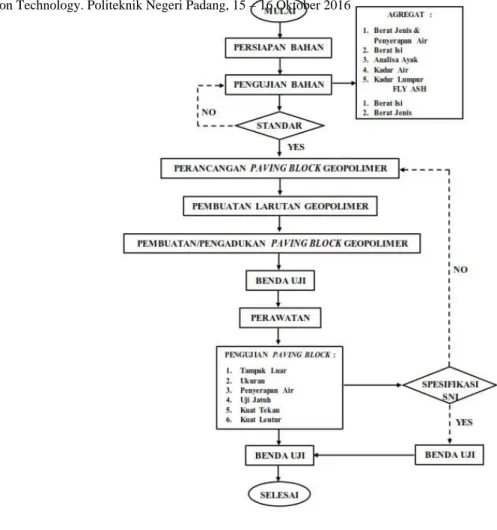

Gambar 2. Diagram Alir Penelitian

4. Hasil dan Pembahasan

Hasil pengujian agregat kasar, agregat halus dan fly ash,

Berdasarkan hasil pengujian berat jenis, penyerapan air, berat isi dan kadar air agregat kasar, masing-masing didapat nilai 2,43; 2,978%, 1402,83 kg/m3 dan 1,912%. Untuk hasil pengujian berat jenis, penyerapan air, berat isi dan kadar air agregat halus, masing-masing didapat nilai 2,543; 1,443%; 1395,99 kg/m3 dan 2,322%. Adapun berat jenis dan berat isi fly ash masing-masing didapat nilai 2,440 dan 1106,42 kg/m3. Hasil uji agregat kasar, halus dan fly ash sebagai bahan penyusun paving block geopolimer memiliki sifat yang memenuhi spesifikasi SNI 03-6861.1-2002 untuk pembuatan beton.

Hasil Pengujian Tampak Luar

Pengujian tampak luar paving block geopolimer dilakukan dengan mengamati secara visual permukaan dan kondisi fisik paving block. Pengamatan secara visual meliputi pengamatan kerataan permukaan, adanya retak atau cacat, ketajaman rusuk-rusuknya, dan mudah tidaknya bagian rusuk paving block direpihkan dengan jari tangan. Sama seperti pengujian ukuran, perbedaan konsentrasi molaritas NaOH 9 M, 10 M, 11 M, dan 12 M juga tidak berbeda jauh hasilnya pada tampak luar paving block. Berdasarkan hasil pengujian tampak luar paving block dikatakan bahwa paving block dari semua variasi NaOH memenuhi standar yang disyaratkan [4] yaitu mempunyai permukaan yang rata, tidak terdapat retak-retak dan cacat, serta bagian sudut dan rusuknya tidak mudah direpihkan dengan kekuatan jari tangan

Hasil Pengujian Ukuran

Hasil pengamatan secara visual ukuran paving block geopolimer dapat dikatakan bahwa perbedaan konsentrasi molaritas NaOH 9 M, 10 M, 11 M, dan 12 M memiliki hasil yang tidak berbeda jauh pada perubahan dimensi. Secara keseluruhan panjang, lebar, dan tebal tidak ada perbedaan (sama untuk semua benda uji). Ukuran dan toleransi seluruh variasi paving block memenuhi persyaratan BS 6717-1-1993 yaitu untuk toleransi panjang 2 mm, lebar 2 mm dan tebal 3 mm dari ukuran rencana.

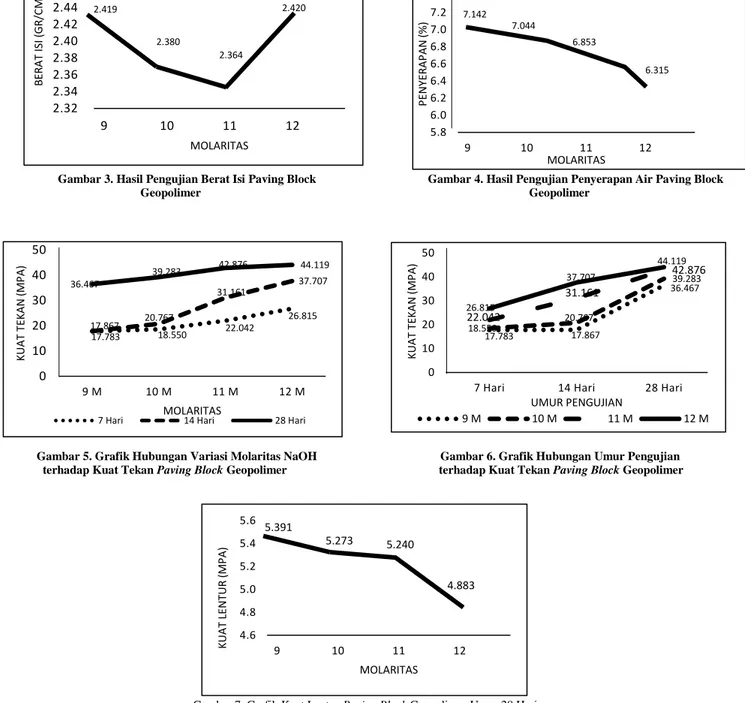

Hasil Pengujian Berat Isi

Berat isi paving block geopolimer merupakan nilai yang menunjukkan perbandingan berat massa terhadap volume. Pada umumnya berat isi dipengaruhi oleh kerapatan bahan penyusun paving block, jumlah perekat yang digunakan, berat jenis fly ash, serta proses pemadatan dan perawatan. Berdasarkan hasil berat isi paving block geopolimer pada Gambar 3. nilai berat isi tertinggi yaitu pada variasi NaOH 12 M sebesar

hingga 11 M mengakibatkan berat isi rata-rata paving block geopolimer mengalami penurunan masing-masing sebanyak 1,63% dan 0,66%. Kemudian NaOH ditambahkan menjadi 12 M sehingga berat isi rata-rata mengalami peningkatan sebesar 1,67%. Salah satu faktor kenaikan atau penurunan berat isi pada penelitian ini disebabkan karena proses pemadatannya dilakukan secara manual yaitu dengan cara menusuk-nusuk dengan tongkat pemadat

.

Hasil Pengujian Penyerapan Air

Nilai penyerapan air tertinggi diperoleh pada variasi NaOH 9 M yaitu 7,142% dan penyerapan air terendah diperoleh pada variasi NaOH 12 M yaitu 6,315%. Berdasarkan Gambar 4. dapat dilihat bahwa penambahan molaritas memiliki kecenderungan menurunkan kadar penyerapan air. Pada penambahan NaOH dari 9 M hingga 12 M rata-rata penyerapan air mengalami penurunan masing-masing sebanyak 1,40%, 2,78%, dan 8,53%. Penyerapan air paving block variasi NaOH 9 M, 10 M, 11 M dan 12 M memenuhi syarat menurut SNI-03-0691-1996 yaitu penyerapan air rata-rata maksimum 8% untuk kategori paving block mutu C. Artinya berdasarkan penyerapan air, paving block geopolimer dapat digunakan untuk pejalan kaki. Hasil Pengujian Kuat Tekan

Idealnya paving block akan digunakan pada umur layan (28 hari), namun demikian ada saatnya karena suatu hal paving block harus digunakan pada saat paving block belum mencapai usia layan yang sebenarnya, maka dari itu pada penelitian ini juga dilakukan pengujian paving block pada usia 7 hari dan 14 hari. Kuat tekan paving block geopolimer umumnya dipengaruhi oleh jumlah perekat yang digunakan, proses pemadatan, metode perawatan yang digunakan, perbandingan campuran, dan kecepatan pemberian beban pada saat pengujian. Berdasarkan Gambar 5. hasil pengujian kuat tekan paving block geopolimer didapat nilai kuat tekan tertinggi pada umur 28 hari yaitu pada variasi NaOH 12 M sebesar 44,119 MPa, dan nilai kuat tekan terendah pada variasi NaOH 9 M sebesar 36,467 MPa. Dapat dikatakan bahwa penambahan molaritas NaOH hingga 12 M mampu meningkatkan kuat tekan paving block. Dibuktikan dari hasil perhitungan kuat tekan paving block umur 28 hari, pada penambahan molaritas NaOH 9 M hingga 12 M, kuat tekan mengalami peningkatan masing-masing sebesar 7,17%, 8,38%, dan 2,82%. Dari Gambar 6. terlihat bahwa semakin besar kadar molaritas NaOH, kuat tekan paving block geopolimer pada umur 7, 14, dan 28 hari mengalami peningkatan. Pada umur 28 hari kuat tekan maksimum berada pada kadar molaritas 12 M. Seluruh variasi NaOH mengalami kenaikan kuat tekan pada umur 7, 14, dan 28 hari. Kuat tekan tertinggi yaitu paving block geopolimer dengan kadar molaritas 12 M pada umur 28 hari yaitu sebesar 44,119 MPa. Keseluruhan paving block pada variasi NaOH 9 M, 10 M, 11 M, dan 12 M memenuhi persyaratan menurut SNI 03-0691-1996 dengan ketentuan kuat tekan minimum 35 MPa untuk kategori paving block mutu A. Artinya berdasarkan nilai kuat tekan, paving block geopolimer layak digunakan untuk jalan.

Hasil Pengujian Kuat Lentur

Kuat lentur adalah kuat tarik paving block dalam keadaan lentur. Pengujian kuat tarik lentur penting dilakukan untuk menentukan retak dan lendutan yang terjadi pada benda uji. Berdasarkan Gambar 7. Hasil kuat lentur paving block tertinggi yaitu pada variasi NaOH 9 M sebesar 5,391 MPa dan kuat lentur terendah yaitu pada variasi NaOH 12 M sebesar 4,883 MPa. Hasil perhitungan penambahan NaOH 9 M hingga 12 M menurunkan kuat lentur masing-masing sebanyak 2,22%, 15,84%, dan 17,80%. Dapat dikatakan bahwa penambahan konsentrasi molaritas NaOH cenderung menurunkan kuat lentur. Keseluruhan variasi paving block baik variasi NaOH 9 M, 10 M, 11 M, dan 12 M memenuhi persyaratan DIN 18.500 dengan ketentuan kuat lentur minimal tiap individu 4 MPa, dan kuat lentur minimal rata-rata 5 MPa.

5. Kesimpulan dan Saran

Berdasarkan hasil penelitian dan pembahasan mengenai Penggunaan Fly Ash Sebagai Bahan Campuran Paving Block Geopolimer, dapat diambil kesimpulan sebagai berikut:

5.1. Kesimpulan

a. Sifat fisik dari paving block meliputi :

1) Hasil pengujian ukuran maupun tampak luar paving block geopolimer terhadap penambahan NaOH hingga 12 M memiliki hasil yang tidak berbeda jauh. Keseluruhan hasil pengujian ukuran dan tampak luar paving block memenuhi persyaratan BS 1671-1-1993 dan SNI 03-0691-1996.

2) Berat isi paving block berkisar antara 2364 – 2420 kg/m3. Penambahan NaOH tidak selalu menambah berat isi paving block geopolimer.

3) Penyerapan air paving block untuk semua variasi NaOH kurang dari 8%, sehingga diklasifikasikan sebagai paving block tipe C yang digunakan untuk pejalan kaki.

b. Sifat mekanik dari paving block meliputi :

1) Kuat lentur paving block geopolimer dari keseluruhan variasi memenuhi persyaratan DIN 18.500 dengan ketentuan kuat lentur rata-rata minimal 5 MPa.

2) Kuat tekan paving block untuk semua variasi NaOH memiliki rata-rata lebih dari 35 MPa sehingga diklasifikasikan sebagai paving block tipe A yang dapat digunakan untuk jalan.

c. Kadar Optimum

Dengan perbandingan campuran 1 FA : 1,71 Agr Ksr : 2,57 Agr Halus, dengan Water Binder 0,43 dan NaOH 12 M. belum didapatkan kekuatan optimum karena kekuatan paving block cenderung masih mengalami kenaikan.

5.2. Saran

Beberapa saran yang berguna bagi pengembangan penelitian paving block geopolimer selanjutnya adalah sebagai berikut :

a.

Perlu dilakukan penelitian durabilitas paving block geopolimer.b.

Melihat grafik kuat tekan paving block geopolimer yang masih mengalami peningkatan, maka perlu dilakukan penelitian lebih lanjut untuk paving block geopolimer dengan perbandingan konsentrasi molaritas NaOH lebih dari 12 M dan umur pengujian lebih dari 28 hari.Daftar Pustaka

[1] Davidovits, J., 2002, 30 Year of Successes and Failures in Geopolimer Applications, Market Trends and Potentials Brakthroughs, Geopolimer 2002 conference, October 28-29, Melbourne, Australia. [2] Mishra, A., dkk, 2008, Effect of Cocentration of Alkaline Liquit and Curing Time on Strength and Water

Absorption and Application of Geopolymer Concrete, ARPN Journal Of Engineering and Appplied Sciences Vov. 3 No. 1 February

[3] Susilowati., Pratikto, 2013, Paving block Geopolimer tanpa Pasir dengan perawatan Uap24 Jam, Prosiding Seminar Nasional Jurusan Teknik Sipil Politeknik Negeri Jakarta, Desember 2014. Politeknik Negeri Jakarta

[4] SNI 03-6861.1-2002, Spesifikasi Bahan Bangunan Bagian A (Bahan Bangunan Bukan Logam), Departemen Pemukiman dan Prasarana Wilayah Badan Penelitian dan Pengembangan, Jakarta [5] Wallah, S.E., And Rangan, B.V., 2009 Low Calcim Abuter bang-Based Geopolymer Concrete;

Long-Term Properties, Research Report GC2 Faculty,http://www.google.com/geopolymer

[6] Munir, M., 2008, Pemanfaatan Abu Batubara (Fly Ash) untuk Hollow Block yang Bermutu dan Aman Bagi Lingkungan, Program Pascasarjana, Universitas Diponegoro, Semarang

.

[7]. Hardjito, D., dan Rangan, B.V., 2005, Development and Properties of Low Calcium Fly Ash-Based Geopolymer Concrete, Research Report GC 1, Faculty of Engineering, Curtin University of Tecnology, Pearth, Australia.

[8] Nisita Laksmi, Diah (2010), Pemanfaatan Limbah Fly Ash Sisa Pembakaran Batu Bara Dengan Metode

Solidifikasi-Stabilisasi Sebagai Bahan Campuran Paving Block Geopolimer,

enprints.undip.ac.id/40935/1/jurnal_TA.doc

[9] Songpiriyakij, S. 2006, Engineering Properties of Mae Moh Fly Ash Geopolymer Concrete, Proceedings Of International Conference on Pozzoland, Concrete and Geopolymer, Khon Kaen, Thailand.

[10] Apha Sathonsaowaphaka, prinya Chindraprasirt a, Kedsa rin Pimraksab Workability and strength of

lignite bottom ash geopolimer mortar, journal of Hazardous Material 168 (2009) 45 -40

[11] Krisno Phoanajaya, Djwantoro Hardjito, Antoni,(2014), Studi Awal Pengaruh Penambahan Foam

Pada Pembuatan Paving block Geopolimer Berbahan Dasar Lumpur Sidoarjo, Jurnal Dimensi

Gambar 3. Hasil Pengujian Berat Isi Paving Block Geopolimer

Gambar 4. Hasil Pengujian Penyerapan Air Paving Block Geopolimer

Gambar 5. Grafik Hubungan Variasi Molaritas NaOH Gambar 6. Grafik Hubungan Umur Pengujian terhadap Kuat Tekan Paving Block Geopolimer terhadap Kuat Tekan Paving Block Geopolimer

Gambar 7. Grafik Kuat Lentur Paving Block Geopolimer Umur 28 Hari

Biodata Penulis

Anni Susilowati, S.T., M.Eng, memperoleh gelar Sarjana Teknik (S.T.), Program Studi Teknik

Sipil (Universitas Indonesia), Tahun lulus 1999. Tahun 2011 memeproleh gelar Magister Teknik

sipil (M.Eng) dari Program Studi Teknik Sipil kekhususan Magister Teknologi Bahan Bangunan

(Universitas Gadjah Mada). Saat ini sebagai Staf pengajar pada Jurusan Teknik Sipil Politeknik

Negeri Jakarta.

5.391 5.273 5.240 4.883 4.6 4.8 5.0 5.2 5.4 5.6 9 10 11 12 KUAT L EN TUR ( M P A) MOLARITAS 7.142 7.044 6.853 6.315 5.8 6.0 6.2 6.4 6.6 6.8 7.0 7.2 7.4 9 10 11 12 P EN YE R A P A N (%) MOLARITAS 17.783 18.550 22.042 26.815 17.867 20.767 31.161 37.707 36.467 39.283 42.876 44.119 0 10 20 30 40 50 9 M 10 M 11 M 12 M KUAT T EKAN (M P A) MOLARITAS7 Hari 14 Hari 28 Hari

17.783 17.867 36.467 18.550 20.767 39.283 22.042 31.161 42.876 26.815 37.707 44.119 0 10 20 30 40 50

7 Hari 14 Hari 28 Hari

KUA T TE KA N (M P A ) UMUR PENGUJIAN 9 M 10 M 11 M 12 M 2.419 2.380 2.364 2.420 2.32 2.34 2.36 2.38 2.40 2.42 2.44 9 10 11 12 B ER A T IS I ( G R /C M 3) MOLARITAS