BAB II

KAJIAN PUSTAKA, RERANGKA PEMIKIRIAN DAN

HIPOTESIS

A. Kajian Pustaka

1. Manajemen Operasi

Menurut Reid dan Sanders (2011), manajemen operasi adalah fungsi bisnis yang bertanggung jawab atas perencanaan, pengorganisasian, dan pengontrolan sumberdaya yang dibutuhkan untuk memproduksi barang dan jasa. Dan juga merupakan sebuah fungsi manajemen yang mana di dalamnya termasuk mengatur sumberdaya manusia, peralatan, teknologi, informasi, dan sumberdaya lainnya. Manajemen operasi merupakan fungsi pusat untuk setiap perusahaan, baik perusahaan besar atau kecil, perusahaan profit atau non-profit, perusahaan barang ataupun jasa, karena itu setiap perusahaan memiliki sebuah fungsi manajemen operasi, tanpa operasi maka tidak ada barang atau jasa yang dihasilkan.

Menurut Schroeder (2011) memberikan penekanan terhadap definisi kegiatan produksi dan operasi pada 3 hal, yaitu :

a. Pengelolaan fungsi organisasi dalam menghasilkan barang dan jasa. b. Adanya sistem transformasi yang menghasilkan barang dan jasa. c. Adanya pengambilan keputusan sebagai elemen penting dari

manajemen operasi.

Dari definisi diatas dapat disimpulkan bahwa manajemen operasi merupakan suatu kegiatan yang berhubungan dengan penciptaan, atau pembuatan

barang, jasa atau kombinasinya melalui proses transformasi dari masukan sumber daya produk menjadi keluaran yang diinginkan. Umpan balik dari pelanggan dan informasi mengenai performa barang dan jasa tersebut digunakan untuk melakukan penyesuaian yang berkelanjutan terhadap input, proses transformasi dan output.

2. Strategi Operasi

Strategi operasi adalah pola total dari keputusan-keputusan yang membentuk kapabilitas jangka panjang dari operasi dan kontribusinya terhadap keseluruhan strategi (Slack dan Lewis, 2011). Model strategi operasi Slack-Lewis digunakan sebagai pendekatan dalam merumuskan strategi distribusi perusahaan. Hal ini didasari oleh pemikiran bahwa strategi ini melalui keempat perspektifnya akan memberikan acuan yang lebih komprehensif dalam perumusan strategi, dan juga matriks strategi operasi Slack - Lewis dimana elemen-elemen area keputusan strategik sangat erat hubungannya dengan masalah distribusi, yaitu kapasitas, jaring pemasok, teknologi proses, serta pengembangan dan organisasi. Adapun keempat perspektif tersebut adalah perspektif top-down (visi, misi, dan kebijakan mutu perusahaan), perspektif bollom-up (pengalaman operasional harian), perspektif inside-out (sumber daya internal), serta perspektif outside-in (kebutuhan dan keinginan pasar). Dan perspektif sumber daya operasi dihasilkan performa obyektif yang hendak dicapai, yaitu meningkatkan kualitas, kecepatan, ketergantungan, fleksibilitas, dan menekan biaya-biaya. Sebagai perusahaan yang berada pada tahap pengenalan, maka yang menjadi prioritas utama adalah melakukan pengendalian pengeluaran secara ketat, dan selektif. Adapun area keputusan strategik yang terkait dengan biaya adalah kapasitas, jaring pemasok, dan teknologi proses.

Strategi operasi dengan menggunakan format matriks strategi operasi seperti yang disampaikan oleh Slack dan Lewis (2011) seperti yang diilustrasikan pada gambar 2.1, pada bagian ujung kanan dari matriks tersebut adalah proposisi nilai customer yang membentuk daya saing perusahaan. Proposisi nilai ini kemudian diterjemahkan ke dalam tujuan kinerja di sebelah kiri dari matriks, misalnya dalam bentuk kualitas, kecepatan, keandalan, fleksibilitas, dan biaya.

Untuk mewujudkan tujuan-tujuan kinerja tersebut, perusahaan harus merumuskan kebijakan-kebijakan atau keputusan-keputusan yang diletakkan pada bagian bawah dari matriks strategi operasi di mana dalam hal ini Slack dan Lewis (2011) hanya membagi keputusan-keputusan tersebut ke dalam empat hal, yaitu kapasitas, rantai pasok, teknologi proses, dan pengembangan dan perbaikan berkelanjutan. Pada bagian tengah dari matriks tersebut ditunjukkan keterkaitan antara jenis-jenis keputusan dengan tujuan kinerja yang relevan serta tingkat kepentingan atau kekritisan dari keputusan terhadap pencapaian tujuan kinerja yang bersangkutan. Slack dan Lewis (2011) mengajukan tiga tingkat dalam kekritisan, yaitu tingkat pivotal atau sangat kritis, tingkat kritis, dan sekunder.

Total pola keputusan yang membentuk kemampuan jangka panjang dari operasi dan kontribusi strategi secara keseluruhan, melalui rekonsiliasi kebutuhan pasar atau pelanggan (strategi operasi harus memenuhu organisasi) dengan sumber daya operasi. Prioritas bersaing menurut Taylor (2013) ialah bersaing pada biaya, bersaing pada kualitas, bersaing dengan fleksibilitas dan bersaing dengan kecepatan.

Berikut gambar matriks strategi operasi menurut Slack dan Lewis yaitu :

Pendayagunaan Sumber Daya

Ob je ktif Pe rformance Kualitas Day a Sain g Pa sar Kecepatan Keandalan Fleksibilitas Biaya Kapasitas Rantai Pasok Teknologi Pengembangan dan Perbaikan Keputusan

Sumber : Operations Strategy Slack dan Lewis (2011)

Gambar 2. 1 Matriks Strategi Operasi Slack dan Lewis

Pada gambar 2.1 menunjukkan bahwa pengembangan strategi operasi dapat dilakukan dalam beberapa aspek meliputi :

a. Peningkatan kualitas b. Peningkatan waktu c. Peningkatan kehandalan d. Flexibel dalam beroperasi

e. Pengurangan biaya dan peningkatan pendapatan

Dengan perbaikan yang dilakukan pada aspek diatas, maka secara umum yang dapat dirasakan adalah lebih efisiennya penggunaan sumberdaya dan proses untuk mendapatkan hasil akhir yang disampaikan kepada konsumen yang dapat berupa barang dan jasa.

3. Riset Operasi

Operasi diartikan sebagai tindakan-tindakan yang diterapkan pada beberapa masalah atau hipotesa. Sementara kata research adalah suatu proses yang terorganisasi dalam mencari kebenaran akan masalah. Menurut Siswanto (2007), riset operasi merupakan pendekatan kuantitatif yang digunakan di dalam penyelesaian suatu persoalan, di mana matematika dan statistika memegang peranan yang sangat dominan. Model-model dalam riset operasi adalah teknik-teknik optimisasi, yaitu suatu teknik-teknik penyelesaian terhadap permasalahan matematis yang akan menghasilkan sebuah jawaban optimal. Istilah optimal bersifat teoritis, artinya bisa dibuktikan secara matematis. Model adalah penggambaran atau tiruan dari dunia nyata. Di dalam riset operasi, abstraksi tersebut diwujudkan ke dalam model-model matematis. Oleh karena itu, keputusan optimal dari sebuah model mungkin merupakan keputusan terbaik, atau mungkin tidak. Hal itu tergantung kepada kemampuan model untuk mewakili persoalan. Sebuah penyelesaian optimal yang dihasilkan oleh sebuah model adalah sebuah penyelesaian matematis sehingga hasil tersebut hendaknya ditafsirkan sehingga dapat dibuat sebuah kebijaksanaan.

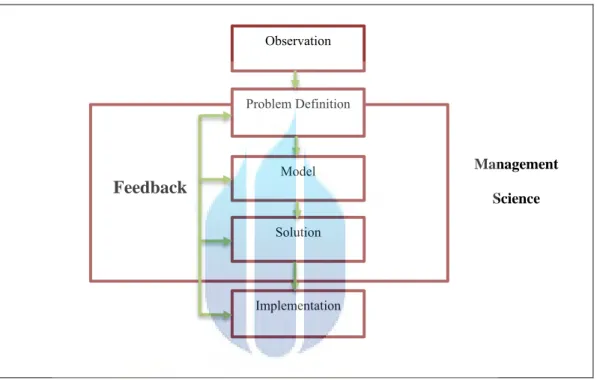

Dalam literatur manajemen, riset operasi disebut sebagai sains manajemen. Sain manajemen menurut Taylor (2013) adalah penerapan ilmiah yang menggunakan perangkat dan metode matematika untuk memecahkan masalah manajemen dalam rangka membantu manajer dan pemimpin serta pihak manajemen menggunakan teknik matematika, statistik ilmu murni dan perekayasaan. Penerapan teknik-teknik sains manajemen telah meluas dan

dianggap telah meningkatkan efisiensi dan produktivitas perusahaan, bahkan dapat pula digunakan dalam pemecahan masalah pada berbagai jenis organisasi. Adapun pendekatan yang digunakan dalam memecahkan masalah digambarkan sebagai berikut :

Sumber : Introduction To Management Science Taylor (2013)

Gambar 2. 2 The Management Science Proses Menurut Taylor

Tahapan penerapan sains manajemen menurut Taylor (2013) diantaranya pengamatan, definisi masalah, perumusan model, solusi, implementasi, sesuai penjelasan berikut :

a. Pengamatan

Tahapan pengamatan adalah tahap awal dimana mengenali dan mempelajari masalah-masalah yang timbul terdapat dalam proses bisnis organisasi atau sistem. Perlu adanya pengamatan sistem secara terus-menerus dan dengan

Observation Problem Definition Model Construction Solution Implementation Feedback Management Science

saksama agar masalah tersebut dapat diketahui pada saat terjadi atau dapat diantisipasi sebelumnya. Identifikasi masalah tidak hanya dapat dilakukan oleh staff karyawan yang rutin bekerja di suatu tempat yang telah diidentifikasi, dilaporkan dan divalidasi oleh manager, tetapi juga oleh pakar sains manajemen yang secara teknis menguasai teknik-teknik sains manajemen dan untuk memecahkan permasalahan dengan menggunakan teknik-teknik sains manajemen.

b. Definisi Masalah

Jika telah diketahui adanya suatu masalah dalam proses bisnis, masalah tersebut harus dapat dijabarkan dengan singkat dan jelas, agar penyelesaian masalah pun dapat ditangani dengan tepat. Definisi masalah harus meliputi batasan-batasan masalah dan tingkatan di mana masalah tersebut mempengaruhi unit proses bisnis lainnya. Adanya suatu masalah juga menyatakan secara tidak langsung bahwa tujuan perusahaan tidak dapat dicapai dalam akibat terdapat suatu beberapa masalah.

c. Perumusan Model

Perumusan suatu model sains manajemen merupakan penyajian yang ringkas dari situasi masalah yang sedang berjalan. Penyajian dapat berupa grafik atau diagram, meskipun biasanya model sains manajemen mencakup suatu set hubungan matematis. Hubungan matematis ini menggunakan angka-angka dan simbol-simbol. Parameter adalah nilai konstan yang biasanya merupakan koefisien dari variabel-variabel (simbol-simbol) dalam persamaan. Parameter-parameter ini biasanya tetap konstan selama proses

pemecahan suatu masalah. Nilai parameter berasal dari data (atau informasi) yang diperoleh dari lingkungan masalah.

d. Solusi

Pemberian solusi merupakan suatu teknik sains manajemen biasanya diterapkan untuk jenis model tertentu. Jadi, jenis model dan metode pemecahan merupakan bagian dari teknik sains manajemen. Suatu model dapat diselesaikan, karena model tersebut merupakan masalah. Solusi model juga berarti penyelesaian masalah yang sedang diamati. Beberapa teknik dalam ilmu pengetahuan manajemen tidak menghasilkan jawaban atau usulan, tetapi hanya memberikan hasil-hasil deskriptif, yang merupakan hasil-hasil yang menjelaskan sistem yang telah dibuat model.

e. Implementasi

Implementasi merupakan tahap akhir dari proses pemecahan masalah. Implementasi merupakan pelaksanaan nyata dari model yang telah dikembangkan atau pemecahan dari masalah yang dihasilkan oleh model yang telah dikembangkan.Jika model sains manajemen dan solusinya tidak diimplementasi, maka semua usaha dan sumber daya yang digunakan dalam pengembangan model menjadi sia-sia.

4. Optimalisasi

Optimalisasi dalam beberapa literatur manajemen, tidak dijelaskan secara tegas, namun dalam Kamus Bahasa Indonesia, Poerdwadarmita (1997) dijelaskan bahwa optimalisasi adalah hasil yang dicapai sesuai dengan keinginan, jadi optimalisasi merupakan pencapaian hasil sesuai harapan secara efektif dan efesien.

Optimalisasi banyak juga diartikan sebagai ukuran dimana semua kebutuhan dapat dipenuhi dari kegiatan-kegiatan yang dilaksanakan. Optimalisasi hanya dapat diwujudkan apabila dalam perwujudannya secara efektif dan efesien.

Menurut sumber dari Wikipedia, dijelaskan bahwa optimasi adalah suatu proses untuk mencapai hasil yang ideal atau optimasi (nilai efektif yang dapat dicapai). Optimasi dapat diartikan sebagai suatu bentuk mengoptimalkan sesuatu hal yang sudah ada, ataupun merancang dan membuat sesuatu secara optimal. Dalam penyelenggaraan organisasi, senantiasa tujuan diarahkan untuk mencapai hasil secara efektif dan efesien agar optimal.

5. Pemeliharaan (Maintenance)

Pengertian pemeliharaan atau perawatan (maintenance) menurut Mobley (2004) adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya, sampai pada suatu kondisi yang bisa diterima. Perawatan (maintenance) pada industri memiliki tipe filosofi manajemen perawatan dengan melakukan perbaikan jika terjadi kerusakan (run-to-failure) dan perbaikan pencegahan (preventive maintenance).

Pengertian lain dari pemeliharaan menurut Assauri (2008) adalah suatu tindakan menjaga fasilitas-fasilitas dan peralatan pabrik serta mengadakan perbaikan atau penyesuaian yang diperlukan agar tercapai suatu keadaan operasi produksi yang memuaskan dan sesuai dengan yang direncanakan. Perawatan berperan penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, agar produk dapat diproduksi dan diterima

konsumen tepat pada waktunya tanpa mengalami keterlambatan dan menjaga agar tidak terdapat sumber daya kerja yang menganggur karena kerusakan (failure) pada mesin sewaktu proses produksi sehingga dapat meminimalkan biaya kehilangan produksi atau jika dimungkinkan biaya tersebut dapat dihilangkan.

Perusahaan telekomunikasi tidak hanya harus memberikan (men-deliver) layanan baru kepada pelanggan yang dapat diterima namun juga harus dapat menandingi persaingan pasar telekomunikasi dengan memberikan (men-deliver) layanan yang berkualitas dengan harga yang bersaing, pantas dan diberikan dalam waktu yang tepat. Untuk mewujudkan hal tersebut antara lain menerapkan proses-proses baru, mengadakan inovasi produk baru dan menemukan metode baru. Hal ini merupakan tantangan untuk bagian pemeliharaan agar dapat terus berkembang dan mendukung kesiapan serta keandalan bisnis perusahaan.

Tujuan pemeliharaan menurut Assauri (2008) adalah :

a. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi kebutuhan produk itu sendiri dan kegiatan produksi yang tidak terganggu.

c. Untuk membantu mengurangi pemakaian dan penyimpanan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien untuk keseluruhannya.

e. Memperhatikan dan menghindari kegiatan – kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

f. Mengadakan suatu kerjasama yang erat dengan fungsi – fungsi utama lainnya dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return investment yang sebaik mungkin dan total biaya serendah mungkin

Tujuan pemeliharaan menurut Mobley (2004) adalah :

a. Memperpanjang usia kegunaan aset

b. Menjamin ketersediaan peralatan dan kesiapan operasional perlengkapan serta peralatan yang dipasang untuk kegiatan produksi c. Membantu mengurangi pemakaian atau penyimpangan diluar batas serta

menjaga modal yang ditanamkan selama waktu yang ditentukan d. Menekan tingkat biaya perawatan serendah mungkin dengan

melaksanakan kegiatan perawatan secara efektif dan efesien

Tujuan pemeliharaan menurut Kumar (2004) adalah :

a. Mengefektikan biaya pada banyaknya proses yang padat modal

b. Fleksibilitas memungkinkan untuk penyesuaian pemeliharaan periodic c. Peningkatan siklus hidup komponen

e. Mengurangi kerusakan peralatan dan proses

f. Penghematan biaya hingga 12% sampai 18% dari program pemeliharaan reaktif (reactive maintenance)

Dari beberapa pendapat diatas bahwa dapat disimpulkan bahwa kegiatan pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan yang telah direncanakan dengan hasil produk yang berkualitas.

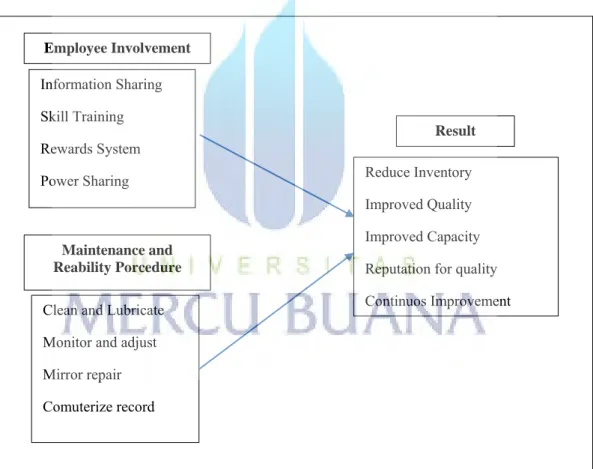

Sumber : Operation Management Jay Heizer and Barry Render (2001)

Gambar 2. 3 Konsep strategi pemeliharaan yang baik membutuhkan karyawan dan prosedur yang baik

Employee Involvement Information Sharing Skill Training Rewards System Power Sharing Maintenance and Reability Porcedure

Clean and Lubricate Monitor and adjust Mirror repair Comuterize record Result Reduce Inventory Improved Quality Improved Capacity Reputation for quality Continuos Improvement

6. Perawatan Pencegahan (Preventive Maintenance)

Perawatan pencegahan (preventive maintenance) menurut Assauri (2008) adalah bagian dari perencanaan terencana (planned maintenance) yang mana dimaksud sebagai perawatan yang dilakukan secara terorganisasi dan sesuai dengan rencana perawatan yang telah dibuat sebelumnya. Perawatan pencegahan (preventive maintenance) adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi.

Dengan demikian semua fasilitas produksi yang mendapatkan perawatan pencegahan akan terjamin kelancaran kerjanya dan akan selalu diusahakan dalam kondisi yang siap setiap saat. Berdasarkan hal tersebut maka memungkinkan pembuatan suatu rencana jadwal perawatan dan rencana produksi yang termasuk kedalam golongan critical unit. Sebuah fasilitas atau peralatan produksi akan termasuk dalam golongan critical unit apabila :

a. Kerusakan fasilitas atau peralatan produksi akan membahayakan keselamatan atau kesehatan para pekerja

b. Kerusakan fasilitas akan mempengaruhi kualitas produk yang dihasilkan

c. Kerusakan fasilitas tersebut akan menyebabkan kemacetan seluruh proses produksi

Menurut Render (2001), Preventive Maintenance adalah sebuah sebuah perencanaan yang memerlukan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas dalam keadaan baik sehingga tidak terjadi kerusakan di masa yang akan datang. Ruang lingkup pekerjaan preventive termasuk : inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan.

Menurut Dhillon (2006), ada tujuh elemen dari pemeliharaan pencegahan (preventive maintenance) yaitu :

a. Inspeksi: memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan karakteristik lain untuk standar yang pasti,

b. Kalibrasi: mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti,

c. Pengujian: pengujian secara berkala (periodic) untuk dapat menentukan pemakaian dan mendeteksi kerusakan mesin dan listrik,

d. Penyesuaian: membuat penyesuaian secara periodik untuk unsur variabel tertentu untuk mencapai kinerja yang optimal,

e. Servicing: pelumasan secara periodik, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan baru jadi,

f. Instalasi: mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan,

g. Alignment: membuat perubahan salah satu barang yang ditentukan elemen variabel untuk mencapai kinerja yang optimal.

7. Efisiensi Biaya Pemeliharaan

Dalam sebuah perusahaan tujuan mencapai laba, maka efisiensi merupakan suatu hal yang penting yang harus dilakukan oleh setiap perusahaan. Laba yang maksimal bisa diperoleh atau dicapai melalui penggunaan sumber daya yang efisien. Terdapat beberapa pengertian efisiensi, diantaranya menurut Kamus Besar Indonesia, pengertian efisiensi adalah ketepatan cara (usaha, kerja) dalam menjalankan sesuatu (dengan tidak membuang waktu, tenaga dan biaya).

Sedangkan menurut Siegel (1999), mendefinisikan efisiensi adalah biaya input (masukan) untuk tiap unit output (keluaran) yang diproduksi. Efisiensi merupakan perbandingan terbaik untuk suatu pemanfaatan sumber daya dengan hasil yang diperoleh.

Di dalam perusahaan dalam melaksanakan pemeliharaan dihadapkan pada persoalan teknis dan ekonomis. Dimana persoalan teknis adalah persoalan yang menyangkut usaha-usaha menghilangkan timbulnya kemacetan yang disebabkan karena kondisi fasilitas atau peralatan produksi yang tidak baik. Yang perlu diperhatikan dalam persoalan teknis adalah

a. Tindakan apa yang harus dilakukan untuk memelihara peralatan yang ada dan untuk memperbaiki mesin-mesin atau peralatan

b. Alat-alat atau komponen apa yang dibutuhkan dan harus disediakan agar tindakan-tindakan pada bagian pertama diatas dapat dilakukan

Sedangkan persoalan ekonomis adalah bagaimana usaha yang harus dilakukan agar kegiatan maintenance secara teknis dapat dilakukan seefisien mungkin, dengan memperhatikan besar biaya yang terjadi. Di dalam persoalan ekonomis perlu diadakan analisis perbandingan biaya masing-masing alternatif tindakan yang akan diambil dan dipilih untuk melaksanakan adalah yang dapat menguntungkan. Perbandingan dari biaya yang perlu dilakukan adalah :

a. Membandingkan antara penggunaan biaya pada preventive maintenance dan corrective maintenance

b. Menggunakan jasa tenaga kerja maintenance dari dalam atau luar perusahaan

c. Menentukan apakah peralatan yang rusak dapat diganti atau diperbaiki

Disini peneliti harus melihat faktor-faktor dan jumlah biaya yang akan dikeluarkan menurut Handoko (2011), untuk menentukan kebijaksanaan mana yang akan digunakan, kita harus mengetahui biaya pemeliharaan preventif (Cm), biaya

reparasi kerusakan (Cr) dan probabilitas terjadinya kerusakan setelah penyetelan

atau reparasi (mesin atau perangkat yang rusak setiap periodenya dibagi jumlah seluruh mesin atau perangkat) sebagai fungsi waktu sejak reparasi.

a. Kebijakan Break Down

Kebijakan perawatan kerusakan dapat diartikan sebagai kebijakan perawatan dengan cara mesin/peralatan dioperasikan hingga rusak, kemudian baru diperbaiki atau diganti. Dalam hal ini dirumuskan bahwa biaya bulanan total kebijaksanaan ini dapat ditentukan secara sederhana melalui pembagian biaya reparasi semua mesin atau perangkat dengan jumlah bulan yang diperkirakan antara kerusakan-kerusakan, atau dapat dirumuskan sebagai berikut :

𝑻𝑪

𝒓=

𝑵𝑪𝒓 ∑𝒏𝑰=𝟏𝒊𝑷𝒊 ………..(1) Dimana : 𝑇𝐶𝑟= 𝐵𝑖𝑎𝑦𝑎 𝑏𝑢𝑙𝑎𝑛𝑎𝑛 𝑡𝑜𝑡𝑎𝑙 𝑘𝑒𝑏𝑖𝑗𝑎𝑘𝑠𝑎𝑛𝑎𝑎𝑛 𝑘𝑜𝑟𝑒𝑘𝑡𝑖𝑓 𝑁𝐶𝑟= 𝐵𝑖𝑎𝑦𝑎 𝑝𝑒𝑟𝑏𝑎𝑖𝑘𝑎𝑛 𝑠𝑒𝑚𝑢𝑎 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 ∑𝑛 𝑖𝑃𝑖 𝐼=1 = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑏𝑢𝑙𝑎𝑛 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑘𝑖𝑟𝑎𝑘𝑎𝑛 𝑎𝑛𝑡𝑎𝑟𝑎 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛 − 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛Sedangkan rumus menghitung rata-rata umur mesin atau perangkat sebelum rusak atau rata-rata kehidupan mesin atau perangkat dengan cara jumlah bulan total seluruh mesin atau perangkat beroperasi dibagi jumlah mesin

b. Kebijakan Preventive Maintenance

Perawatan pencegahan merupakan perawatan yang dilakukan sebelum terjadinya kerusakan mesin/peralatan. Kebijakan ini cukup baik dapat mencegah berhentinya mesin yang tidak direncanakan. Kebijakan ini harus dipandang sebagai terdiri dari sub-sub kebijaksanaan, dimana

setiap sub kebijaksanaan berhubungan dengan jumlah bulan tertentu antar operasi-operasi pemeliharaan ini. Ini berarti, peneliti harus menentukan biaya program preventive maintenance yang meliputi pemeliharaan setiap bulan, dua bulan atau setiap tiga bulan. Untuk melakukannya, peneliti harus menghitung jumlah kerusakan total setiap alternatif. Persamaan untuk perhitungan jumlah kerusakan yang diperkirakan Bn, dimana n adalah kebijaksanaan untuk jumlah periode yang akan berlaku antar penyetelan-penyetelan preventive atau dihitung dengan rumus berikut :

𝐵𝑛 = 𝑁 ∑ 𝑃𝑛1 𝑛+ 𝐵(𝑛−1)𝑃1+ 𝐵(𝑛−2)𝑃2+ 𝐵(𝑛−3)𝑃3+ ⋯ + 𝐵(𝑛−𝑖)𝑃𝑖 ..(2) Dimana :

𝐵𝑛= 𝐽𝑢𝑚𝑙𝑎ℎ 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑘𝑖𝑟𝑎𝑘𝑎𝑛 (𝑏𝑢𝑙𝑎𝑛𝑎𝑛)

𝑁 = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 𝑑𝑎𝑙𝑎𝑚 𝑘𝑒𝑙𝑜𝑚𝑝𝑎𝑘

𝑃𝑛= 𝑃𝑟𝑜𝑏𝑎𝑏𝑖𝑙𝑖𝑡𝑎𝑠 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 𝑟𝑢𝑠𝑎𝑘 𝑑𝑎𝑙𝑎𝑚 𝑝𝑒𝑟𝑖𝑜𝑑𝑒 𝑛

Jumlah kerusakan yang diperkirakan, bila preventive maintenance dilakukan setiap bulan maka,

𝐵1 = 𝑁𝑃1 ………(3)

Bila kebijaksanaan adalah memelihara setiap dua bulan maka,

𝐵2 = 𝑁(𝑃1+ 𝑃2) + 𝐵1𝑃1 ………..………(4) Bila kebijaksanaan adalah memelihara setiap tiga bulan maka,

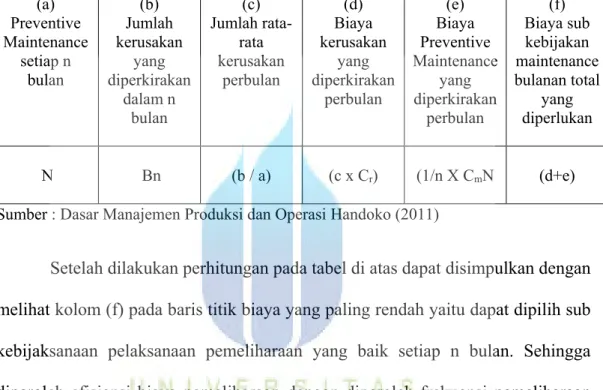

Setiap angka-angka tersebut diperoleh. Peneliti dapat memperoleh biaya pemeliharaan total bulanan untuk setiap sub kebijaksanaan. Untuk mempermudah perhitungan maka dibuat tabel sebagai berikut :

Tabel 2. 1 Perhitungan Biaya-Biaya Maintenance

(a) Preventive Maintenance setiap n bulan (b) Jumlah kerusakan yang diperkirakan dalam n bulan (c) Jumlah rata-rata kerusakan perbulan (d) Biaya kerusakan yang diperkirakan perbulan (e) Biaya Preventive Maintenance yang diperkirakan perbulan (f) Biaya sub kebijakan maintenance bulanan total yang diperlukan N Bn (b / a) (c x Cr) (1/n X CmN (d+e)

Sumber : Dasar Manajemen Produksi dan Operasi Handoko (2011)

Setelah dilakukan perhitungan pada tabel di atas dapat disimpulkan dengan melihat kolom (f) pada baris titik biaya yang paling rendah yaitu dapat dipilih sub kebijaksanaan pelaksanaan pemeliharaan yang baik setiap n bulan. Sehingga diperoleh efisiensi biaya pemeliharaan dengan diperoleh frekuensi pemeliharaan yang paling optimal dimana jumlah pemeliharaan setiap n bulan dengan rumus dimana : TCpreventive < TCcorective

8. Penelitian Terdahulu

Tabel 2. 2 Daftar Penelitian Terdahulu

No Peneliti, Tahun dan Judul Metode Hasil 1 Jaek-Hak Lim. 2007. Optimal Periodic PM Schedules With Improvement Factors Depending On Number Of Preventive Maintenances Metode Analisis : Maintenance Policies

Hasil penelitian bahwa dengan kebijakan Preventif Maintenance dengan tujuan mengitung tingkat biaya yang diharapkan selama siklus hidup dengan sistem periodik yang optimal dan biaya yang minimal

2 Afefy, Islam. H. 2010. Reliability-Centered Maintenance Methodology and Application : A Case Study

Metode Analisis : FMEA, LTA, Maintenance Task

Hasil penelitian bahwa terdapat efisiensi biaya dan maintenance task dengan menggunakan metode FMCA, LTA dan Total Minimum Downtime 3 Epaminondas G.

Kyriakidis. 2012. Optimal Maintenance of a

Production System with L Intermediate Buffers

Metode Analisis :

Model Markov Hasil penelitian menunjukkan untuk perawatan pencegahan yang optimal berdasar kondisi sistem produksi terdiri 2 mesin dan L buffer sebagai satu kesatuan dapat mengurangi tingkat kerugian atau biaya dengan pemeliharaan distribusi geometris dan kontrol kebijakan optimal

4 Gustav Fredriksson. 2012. An Analysis Of

Maintenance Strategies and Development Of Model For Strategy Formulation-A Case Study

Metode Analisis : Total Productive Maintenance

Hasil penelitian menunjukkan bahwa dengan Total Productive Maintenance dapat membuat meningkatkan keandalan peralatan produksi, dan membuat penjadwalan manajemen pelayanan melalui strategi maintenance 5 Makrem Krit. 2013.

Modeling Of The Effect Of Corrective And Preventive Maintenance With Bathtub Failure Intensity

Metode Analisis :

BathTub Hasil penelitian bahwa dengan menentukan pemodelan dan estimasi kegiatan preventive maintenance dalam mengurangi kegagalan perangkat sehingga diperoleh efisiensi pemeliharaan dengan menggunakan kriteria kerusakan sesuai BathTub 6 Srisawat Supsomboon.

2014. A Simulation Model For Machine Efficiency Improvement Using RCM Case Study Of

Semiconduktor Factory

Metode Analisis :

RCM, FMEA Hasil penelitian menunjukkan bahwa dengan reability centered maintenance (RCM) mampu meningkatkan keandalan perangkat dan dengan metode FMEA dapat mengoptimalkan tindakan pencegahan sehingga mampu mengurangi biaya

7 Ravi Shankar. 2015. Optimization Of Preventive Maintenance- A Riew And Analysis

Metode Analisis : Maintenance Strategic

Dengan penerapan preventive maintenance dapat menghasilkan peningkatan kemampuan, kehandalan dan efisiensi dengan teknik optimaliasasi

8 Willyanto Anggono. 2005. Preventive Maintenance System Dengan Modularity Design Sebagai Solusi Penurunan Biaya Maintenance

Metode Analisis :

Modularity Design Menunjukkan hasil bahwa dengan metode modularity design bahwa biaya yang diperlukan dengan penerapan preventive maintenance menurun 35.98% dari keadaan awal yaitu corrective maintenance

9 Darminto Pujotomo. 2006. Analisis Total Productive Maintenance Pada Line 8/Carbonated Soft Drink PT Coca Cola Metode Analisis : Total Production Maintenance, Performance Maintenance

Bahwa dengan metode TPM dapat memberikan keputusan kepada manajemen dalam melakukan kegiatan pemeliharaan dan perawatan serta memberikan alternatif perhitungan analisis performance maintenance yang optimal

10 Endang Pudji. 2012. Perencanaan Pemeliharaan Mesin Dengan

Menggunakan Metode Markov Chain Untuk Mengurangi Biaya

Pemeliharaan Di PT Philip

Metode Analisis :

Markov Chain Bahwa dengan metode Markov Chain dapat menentukan perencanaan penjadwalan pemeliharaan mesin secara optimal dan diperoleh biaya pemeliharaan yang efisien

11 Hendro Asisco. 2012. Usulan Perencanaan Perawatan Mesin Dengan Metode Reability Centered Maintenance

Metode Analisis : RCM, Total Minimum Downtime

Hasil dari penelitian menunjukkan dengan penerapan RCM akan mengetahui jenis tindakan perawatan yang optimal sehingga meningkatkan produkstivitas dan dengan TMD maka akan mencegah terjadi kerusakan dalam menimbulkan downtime

12 Farisa Islamidina. 2015. Implementasi Teknik Keandalan Untuk

Mengoptimalkan Interval Perawatan Pada Sistem Coal Feeder (Studi Kasus PT PJB UP Paiton)

Metode Analisis :

RCM, FMEA Dengan metode RCM dan FMEA akan diketahui interval perawatan yang paling optimal untuk mencegah terjadi kegagalan oleh mesin atau peralatan dan diperoleh biaya pemeliharaan yang paling optimal

Sumber : Jurnal Proquest (http://search.proquest.com/) dan Jurnal Portal Garuda (http://id.portalgaruda.org/)

B. Rerangka Pemikiran Dan Hipotesis

1. Rerangka Pemikiran

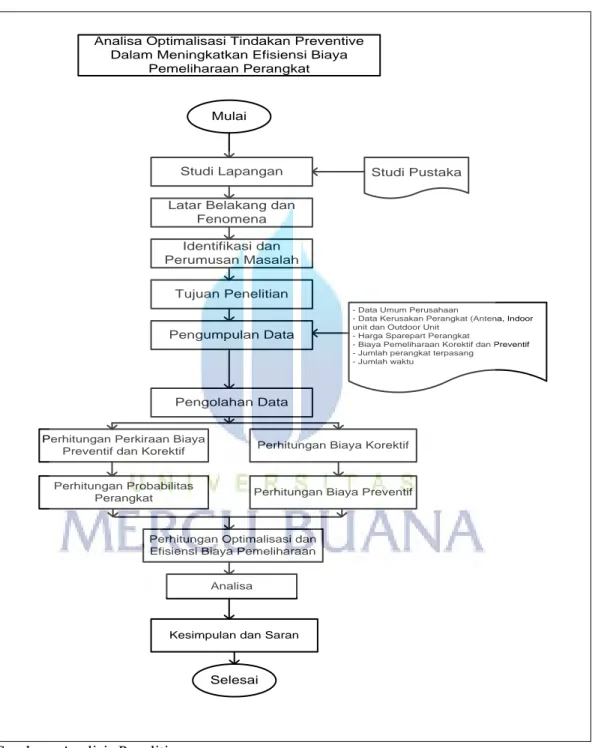

Pada penelitian ini, mempertahankan pelanggan eksisting adalah suatu bentuk usaha dalam proses bisnis perusahaan yang tidak mudah, diperlukan suatu metode tertentu untuk meningkatkan performance layananan yang diberikan kepada pelanggan sehingga pelanggan akan tetap berlangganan dengan perusahaan. Dalam hal ini, perusahaan PT Indonesia Comnets Plus berusaha melakukan optimalisasi tindakan preventive maintenance dalam meningkatkan efisiensi biaya pemeliharaan dan menjaga corporate MTTR (Mean Time To Repair) dan SLA (Service Level Agreement) dengan menggunakan data rekapitulasi gangguan perangkat VSAT selama periode 1 Januari – 31 Desember 2015 dilokasi pelanggan PT PLN. Analisis data variabel yang dipersiapkan adalah biaya perbaikan dan biaya pemeliharaan, jumlah peralatan/perangkat, probabilitas kerusakan, durasi pemakaian peralatan/perangkat. Hasil yang diharapkan adalah nilai optimal tindakan preventive maintenance pelanggan PLN bisa dikunjungi dalam periode setahun setiap lokasi pelanggan PLN untuk mendapatkan efisiensi biaya operasional yang paling minimum. Dengan analisis optimalisasi tindakan preventive dalam meningkatkan efisiensi biaya pemeliharaan akan dapat menjadi tolak ukur dalam mengevaluasi performance layanan yang diberikan kepada pelanggan terutama dalam meningkatkan kualitas layanan dan mempertahankan pelanggan dimasa depan, menjadikan bahan evaluasi tolak ukur proses bisnis perusahaan dalam kegiatan yang sejenis terutama perusahaan PT Indonesia Comnets Plus bergerak pada bidang telekomunikasi.

Berikut rerangka pemikiran yang peneliti persiapkan dalam penelitian yang dituangkan dalam skema sebagai berikut :

Mulai

Analisa Optimalisasi Tindakan Preventive Dalam Meningkatkan Efisiensi Biaya

Pemeliharaan Perangkat

Studi Lapangan Studi Pustaka

Latar Belakang dan Fenomena Identifikasi dan Perumusan Masalah

Tujuan Penelitian Pengumpulan Data

- Data Umum Perusahaan

- Data Kerusakan Perangkat (Antena, Indoor unit dan Outdoor Unit

- Harga Sparepart Perangkat

- Biaya Pemeliharaan Korektif dan Preventif - Jumlah perangkat terpasang

- Jumlah waktu

Pengolahan Data

Perhitungan Perkiraan Biaya

Preventif dan Korektif Perhitungan Biaya Korektif

Perhitungan Biaya Preventif Perhitungan Probabilitas

Perangkat

Perhitungan Optimalisasi dan Efisiensi Biaya Pemeliharaan

Analisa

Kesimpulan dan Saran

Selesai

Sumber : Analisis Peneliti

Gambar 2. 3 Skema Rerangka Pemikiran Analisis Optimalisasi Tindakan Preventive

Pada gambar 2. 3 menunjukkan bahwa skema rerangka pemikiran analisis optimalisasi tindakan preventive dalam meningkatkan efisiensi biaya pemeliharaan dilakukan dengan menemukan fenomena melatarbelakangi akan masalah yang diangkat dalam penelitian, kemudian dengan mengkaji literatur kajian pustaka dan perumusan masalah akan menentukan objek yang akan diteliti sehingga diperoleh data variabel, dimensi dan indikator serta menggunakan metode alat analisis yang digunakan secara tepat untuk mendapatkan hasil yang dapat disimpulkan dan menjadi tolak ukur dalam penelitian

2. Pembentukan Hipotesis

Berdasar landasan teori dan rerangka pemikiran, maka dirumuskan hipotesis penelitian bahwa dengan adanya jumlah probabilitas kerusakan peralatan dan penentuan periode pemeliharaan preventif secara tepat akan dapat meningkatkan efisiensi biaya pemeliharaan diperlukan perumusan sebagai berikut :

a. Pemeliharaan Corrective

𝑻𝑪

𝒓=

∑𝑵𝑪𝒓 𝒊𝑷𝒊 𝒏 𝑰=𝟏………..(1)

Dimana : 𝑇𝐶𝑟= 𝐵𝑖𝑎𝑦𝑎 𝑏𝑢𝑙𝑎𝑛𝑎𝑛 𝑡𝑜𝑡𝑎𝑙 𝑘𝑒𝑏𝑖𝑗𝑎𝑘𝑠𝑎𝑛𝑎𝑎𝑛 𝑘𝑜𝑟𝑒𝑘𝑡𝑖𝑓 𝑁𝐶𝑟= 𝐵𝑖𝑎𝑦𝑎 𝑝𝑒𝑟𝑏𝑎𝑖𝑘𝑎𝑛 𝑠𝑒𝑚𝑢𝑎 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 ∑𝑛 𝑖𝑃𝑖 𝐼=1 = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑏𝑢𝑙𝑎𝑛 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑘𝑖𝑟𝑎𝑘𝑎𝑛 𝑎𝑛𝑡𝑎𝑟𝑎 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛 − 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛b. Pemeliharaan Preventive 𝑩𝒏 = 𝑁 ∑ 𝑃𝑛 𝑛 1 + 𝐵(𝑛−1)𝑃1+ 𝐵(𝑛−2)𝑃2+ 𝐵(𝑛−3)𝑃3+ ⋯ + 𝐵(𝑛−𝑖)𝑃𝑖 ..(2) Dimana : 𝐵𝑛= 𝐽𝑢𝑚𝑙𝑎ℎ 𝑘𝑒𝑟𝑢𝑠𝑎𝑘𝑎𝑛 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑘𝑖𝑟𝑎𝑘𝑎𝑛 (𝑏𝑢𝑙𝑎𝑛𝑎𝑛) 𝑁 = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 𝑑𝑎𝑙𝑎𝑚 𝑘𝑒𝑙𝑜𝑚𝑝𝑎𝑘 𝑃𝑛= 𝑃𝑟𝑜𝑏𝑎𝑏𝑖𝑙𝑖𝑡𝑎𝑠 𝑚𝑒𝑠𝑖𝑛 𝑎𝑡𝑎𝑢 𝑝𝑒𝑟𝑎𝑛𝑔𝑘𝑎𝑡 𝑟𝑢𝑠𝑎𝑘 𝑑𝑎𝑙𝑎𝑚 𝑝𝑒𝑟𝑖𝑜𝑑𝑒 𝑛

c. Efisiensi Biaya Pemeliharaan

Dimana jumlah pemeliharaan dalam setiap bulan ke-n ditentukan