IV. HASIL DAN PEMBAHASAN

A. EKSTRAKSI PATI UBI JALAR

Ubi jalar putih varietas Sukuh yang digunakan pada penelitian ini memiliki umur panen berkisar empat bulan. Penampakan ubi jalar putih varietas Sukuh segar dapat dilihat pada Gambar 9.

(a) (b)

Gambar 9. (a) Ubi jalar putih varietas Sukuh sebelum dicuci dan dikupas; (b) Ubi jalar putih varietas Sukuh setelah dicuci dan dikupas

Hasil rendemen yang diperoleh selama penelitian dapat dilihat pada Tabel 6. Rendemen pati ubi jalar dihitung berdasarkan bobot pati (bobot kering) per bobot ubi jalar segar bersih. Tabel 6 menunjukkan rata-rata rendemen pati sebesar 12.64%. Efisiensi ekstraksi pati dihitung berdasarkan rata-rata rendemen pati dari penelitian ini per rendemen pati berdasarkan SNI 01 - 4493 - 1998 tentang ubi jalar yaitu sebesar 25% sehingga dihasilkan efisiensi ekstraksi pati sebesar 51%.

Tabel 6. Hasil rendemen pati ubi jalar putih Berat

bersih (kg)

Kadar air pati berat kering (%) Berat pati (kg) Berat kering pati (kg) Rendemen (%) 10.40 12.48 1.30 1.14 10.96 9.80 11.62 1.45 1.28 13.06 30.55 12.77 4.71 4.11 13.45 32.95 13.92 5.01 4.31 13.08 Rata-rata : 12.64

B. KARAKTERISTIK PATI UBI JALAR

Pati ubi jalar yang telah dihasilkan yang belum dikeringkan dapat dilihat pada Gambar 10, sedangkan yang sudah dikeringkan dan siap dihaluskan dapat dilihat pada Gambar 11 dengan derajat putih pati sebesar 85.7%. Standar mutu pati ubi jalar di Indonesia terhadap derajat putih ini memang belum ada, tetapi jika dibandingkan dengan standar mutu tapioka (pati ubi kayu) berdasarkan SNI 01-3451-1994, yaitu sebesar 94.5% untuk mutu I dan 92% untuk mutu II. Secara visual, pati ubi jalar yang dihasilkan memang memiliki warna putih kecoklatan.

Gambar 10. Pati ubi jalar basah hasil pengendapan yang siap dikeringkan

Gambar 11. Pati ubi jalar kering yang siap dihaluskan

Pati tersusun paling sedikit oleh tiga komponen utama, yaitu amilosa, amilopektin, dan material antara seperti protein dan lemak (Banks dan Greenwood, 1975). Dengan demikian, pati yang diperoleh melalui ekstraksi pati belum merupakan pati murni sehingga masih mengandung material antara. Oleh karena itu, dilakukan analisis kadar pati. Berdasarkan hasil

analisis tersebut, kadar pati murni dari pati ubi jalar putih yang dihasilkan sebesar 81% dengan kadar amilosa sebesar 14.1%.

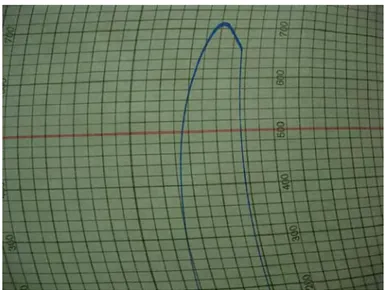

Gambar 12 menunjukkan grafik suhu gelatinisasi dan viskositas pati ubi jalar putih tanpa modifikasi dengan menggunakan Brabender Amylograph. Berdasarkan grafik tersebut, diperoleh suhu awal gelatinisasi sebesar 75˚C, suhu puncak gelatinisasi sebesar 82˚C, dan viskositas maksimumnya sebesar 710 BU. Setelah mencapai suhu puncak gelatinisasi, viskositas pati menurun sehingga grafiknya menurun.

Viskositas pati tersebut menurun setelah mencapai viskositas puncak saat pengaturan suhu 95˚C pada Brabender Amylograph karena ikatan hidrogen pada granula pati melemah sehingga granula yang telah mengembang bersama-sama dengan ikatan hidrogen menjadi pecah dan hancur menyebabkan air yang semula berada di dalam granula pati ikut keluar mengakibatkan viskositas menjadi menurun (Wurzburg, 1989).

Gambar 12. Hasil grafik Brabender Amylograph pati tanpa modifikasi C. MODIFIKASI KIMIA

Hidrolisis asam merupakan tahap modifikasi awal yang dilakukan sebelum modifikasi ikatan silang. Hal ini dikarenakan pati yang telah terikat silang memiliki granula yang tahan terhadap kondisi asam, sedangkan hidrolisis asam tersebut berfungsi mengontrol jumlah amilosa yang keluar dari

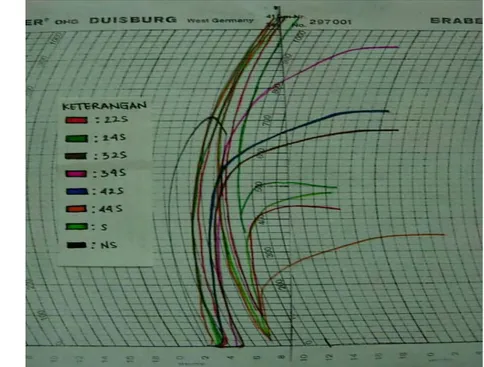

granula agar menghasilkan tingkat gel yang lebih baik (Anonim, 2005). Dengan adanya ikatan silang, dapat menjaga bentuk granula tetap utuh agar tidak mudah kehilangan viskositas akibat pecahnya granula. Selain itu, ikatan silang dapat meningkatkan daya tahan granula akibat gesekan pada tahap pre-gelatinisasi. Hasilnya dapat dilihat pada uji viskositas melalui grafik Brabender Amylograph, dapat dilihat pada Gambar 13 yang menunjukkan bahwa grafik pati tanpa modifikasi memiliki puncak gelatinisasi yang tidak stabil, sedangkan pati yang termodifikasi kimia memiliki puncak gelatinisasi yang stabil. Pati tanpa modifikasi memiliki viskositas maksimum yang menurun setelah mencapai puncak gelatinisasi, sedangkan pati yang termodifikasi kimia memiliki viskositas maksimum yang stabil.

Keterangan : 22 S = A2B2S, 24 S = A2B4S, 32 S = A3B2S, 34 S = A3B4S, 42 S = A4B2S, 44 S = A4B4S, S = S, NS = A0B0

Gambar 13. Grafik Brabender Amylograph pati termodifikasi dan tanpa modifikasi yang menunjukkan kisaran suhu gelatinisasi dan viskositas maksimum

Hidrolisis asam pada penelitian ini menggunakan asam kuat HCl sebagai pereaksinya. Modifikasi asam ini dapat mengubah sifat fisik dan kimia pati tanpa merusak struktur granula pati tersebut (Wang et al., 2003). Reaksi

tersebut dipengaruhi oleh konsentrasi asam, waktu reaksi, dan suhu (Wang et al., 2003). Konsentrasi HCl yang digunakan dalam modifikasi ini adalah 0.1 N karena dalam pembentukan gel dengan tingkat kekerasan yang tinggi, dibutuhkan hidrolisis asam menggunakan asam kuat dengan konsentrasi yang lemah. Menurut penelitian Wang et al. (2003), pati tanpa modifikasi memiliki kekerasan gel jauh lebih rendah dibandingkan pati yang dihidrolisis asam. Namun, jika konsentrasi asam yang digunakan terlalu tinggi, maka kekerasan gel yang dihasilkan semakin rendah. Kekerasan gel yang menurun tersebut akibat rendahnya jumlah molekul amilosa yang memiliki berat molekul besar. Berdasarkan penelitiannya, kekerasan gel pati jagung yang menggunakan HCl 1 N sebesar 776 gf, dengan HCl 0.06 N sebesar 1089 gf, sedangkan pati tanpa modifikasi sebesar 472 gf.

Setelah perlakuan modifikasi asam, maka dilakukan modifikasi ikatan silang untuk setiap variasi perlakuan dimana menggunakan pereaksi kimia sodium tripolifosfat (STPP) sebagai pereaksi kimia ikatan silang karena pereaksi ini lebih mudah diperoleh dibandingkan sodium trimetafosfat (STMP). Selain itu, STPP lebih murah dibandingkan STMP. Menurut Muhammad et al. (1999), hasil terbaik dari pati yang dimodifikasi dengan menggunakan kedua pereaksi tersebut adalah campuran STMP dan STPP dibandingkan kedua pereaksi tersebut digunakan secara masing-masing.

Sifat pati terikat silang dipengaruhi oleh jenis dan konsentrasi pereaksi kimia, kondisi reaksi seperti variasi pH, temperatur, dan kecepatan pengadukan (Wurzburg, 1989). Pati yang telah dimodifikasi secara kimia kemudian dianalisa kadar amilosa, kekerasan gel, suhu gelatinisasi, viskositas maksimum, dan derajat pembengkakan.

1) Kadar Amilosa

Pengujian kadar amilosa ini didasarkan pada terjadinya hidrolisis pati oleh asam pada saat modifikasi asam menggunakan HCl 0.1N. Molekul yang terhidrolisis adalah molekul amilosa dan amilopektin, dimana HCl memotong secara acak rantai pada amilosa dan amilopektin yang memiliki berat molekul besar sehingga menghasilkan rantai-rantai

yang lebih pendek, yaitu memiliki berat molekul yang lebih kecil (French, 1984).

Menurut Osman (1972), percabangan amilopektin akan mencegah terjadinya ikatan intermolekuler yang diperlukan untuk pembentukan gel, sedangkan amilosa mempermudah dalam pembentukan ikatan intermolekuler menjadi struktur jaringan tiga dimensi pada konsentrasi rendah. Potongan yang memiliki berat molekul kecil akibat hidrolisis pati dapat memudahkan penggabungan dari rantai molekul linier (amilosa) sehingga mempermudah dalam pembentukan gel (French, 1984). Penggabungan tersebut akan menghasilkan gel pati melalui pembentukan jaringan tiga dimensi dari molekul pati akibat tarik-menarik antara rantai lurus dari amilosa dan antara molekul dengan ikatan hidrogen dari molekul air (Meyer, 1973). Pernyataan tersebutlah yang juga mendasari dilakukannya penentuan kadar amilosa.

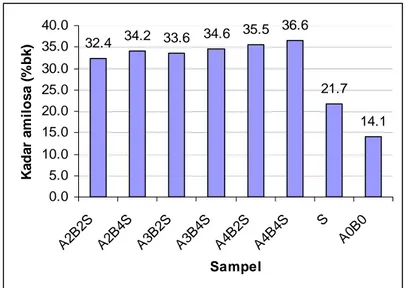

Pada penelitian ini dilakukan penentuan kadar amilosa setelah perlakuan modifikasi asam dan modifikasi ikatan silang serta dilakukan juga penentuan kadar amilosa untuk pati terikat silang tanpa termodifikasi asam (S) dan pati tanpa modifikasi (A0B0) sebagai perbandingan sebanyak dua kali ulangan. Hasilnya ditunjukkan pada Gambar 14 dimana pati tanpa modifikasi (A0B0) dan pati terikat silang tanpa modifikasi asam (S) memiliki kadar amilosa yang lebih rendah dibandingkan yang dimodifikasi asam, yaitu sebesar 14.1% pada A0B0 dan 21.7% pada S. Berdasarkan hasil uji ANOVA (Lampiran 4), terdapat perbedaan nyata (p<0.05) antara kadar amilosa pati terikat silang termodifikasi asam dengan tanpa termodifikasi asam dan pati tanpa modifikasi pada taraf kepercayaan 95%. Hal ini terjadi karena adanya asam yang menghidrolisis sebagian amilopektin menjadi amilosa. Pernyataan ini didukung oleh Kerr (1950) diacu dalam Wurzburg (1989) bahwa amilopektin lebih mudah terhidrolisis dibandingkan amilosa sehingga sampel yang telah dimodifikasi asam mengalami peningkatan kadar amilosa.

32.4 34.2 33.6 34.6 35.5 36.6 21.7 14.1 0.0 5.0 10.0 15.0 20.0 25.0 30.0 35.0 40.0 A2B2 S A2B4 S A3B 2S A3B 4S A4B 2S A4B 4S S A0B 0 Sampel K a d a r a m ilo s a ( % b k )

Gambar 14 menunjukkan adanya kecenderungan peningkatan kadar amilosa terhadap peningkatan pH dan waktu inkubasi, ditunjukkan dengan adanya perbedaan nyata (p<0.05) dari hasil uji ANOVA. Hal tersebut mungkin disebabkan adanya beberapa bagian amilosa terhidrolisis menjadi gula akibat pengaruh pH yang terlalu rendah dan waktu inkubasi yang semakin lama menyebabkan fragmen linier amilopektin menjadi terpisah-pisah menjadi amilosa.

Berdasarkan klasifikasi dari IRRI (International Rice Research Institute), kadar amilosa bahan berpati digolongkan menjadi tiga, yaitu amilosa rendah (<20%), amilosa sedang (20-25%), dan amilosa tinggi (>25%). Dengan demikian, berdasarkan hasil kadar amilosa, pati tanpa modifikasi termasuk golongan amilosa rendah, pati terikat silang tanpa modifikasi asam termasuk golongan amilosa sedang, dan pati terikat silang termodifikasi asam termasuk golongan amilosa tinggi.

Gambar 14. Kadar amilosa pati termodifikasi dan pati tanpa modifikasi

2) Kekerasan Gel

Kekuatan gel dikelompokkan dalam dua jenis, yaitu pengukuran kekerasan gel dan daya pecah gel (Malz, 1961). Kekerasan gel merupakan besarnya beban untuk melakukan deformasi gel sebelum terjadi

pemecahan gel atau kerusakan gel. Semakin besar kekerasan gel, maka gel semakin sulit melakukan deformasi. Daya pecah gel merupakan batas elastisitas gel atau besarnya daya tahan gel terhadap deformasi (Elliason, 1986). Pada penelitian ini hanya dilakukan pengukuran kekuatan gel dalam hal kekerasan saja karena produk bubur gel ini bukanlah berbentuk gel seperti agar-agar.

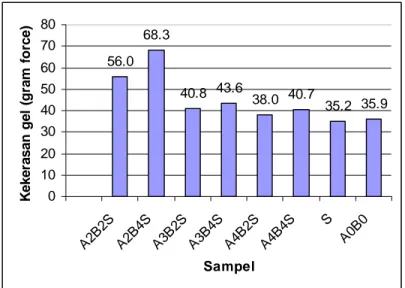

Berdasarkan penelitian Wang et al. (2003), kekerasan gel paling rendah terjadi pada pati termodifikasi asam yang memiliki molekul amilosa dengan berat molekul besar berada dalam jumlah rendah. Rendahnya berat molekul besar diakibatkan terhidrolisisnya sebagian amilosa yang memiliki berat molekul besar oleh asam yang terlalu tinggi konsentrasinya sehingga menghasilkan amilosa dengan berat molekul yang lebih kecil. Selain itu, sebagian amilopektin juga ikut terhidrolisis menjadi amilosa. Dengan demikian, kadar amilosa yang diperoleh terdiri dari molekul dengan berat molekul besar dan berat molekul kecil, hanya bervariasi dalam proporsinya. Hal inilah yang menjadi alasan bervariasinya kekerasan gel (Gambar 15) pada pati yang memiliki kadar amilosa relatif sama (Gambar 14).

Konsentrasi yang digunakan dalam pengukuran kekerasan gel tersebut sebesar 12% karena menurut Erungan (1991), pada konsentrasi pati termodifikasi asam 12%, kekerasan gel meningkat dengan meningkatnya waktu inkubasi, sedangkan pada konsentrasi 15% dan 18%, kekerasan gel akan menurun dengan meningkatnya waktu inkubasi. Pengujian kekerasan gel dilakukan dengan menggunakan Texture Analyzer-XT2i.

Gambar 15 menunjukkan bahwa kekerasan gel pati meningkat pada pH 2, dibuktikan berdasarkan uji ANOVA (Lampiran 5), yaitu terdapat perbedaan nyata (p<0.05) antara pati termodifikasi asam pH 2 dengan pati lainnya pada taraf kepercayaan 95%. Gambar 15 juga menunjukkan adanya kecenderungan kekerasan gel semakin meningkat dengan semakin menurunnya pH dan meningkatnya waktu inkubasi pada modifikasi asam. Hasil tersebut diperkuat oleh penelitian Erungan (1991), dimana semakin

56.0 68.3 40.8 43.6 38.0 40.7 35.2 35.9 0 10 20 30 40 50 60 70 80 A2B2 S A2B 4S A3B2 S A3B4 S A4B 2S A4B4 S S A0B 0 Sampel K e k e ra s a n g e l ( g ra m f o rc e )

rendah pH, maka semakin tinggi kekerasan gelnya pada suhu inkubasi 35ºC. Hal ini terjadi akibat terpisahnya fragmen linier amilopektin selama perlakuan hidrolisa sehingga fragmen-fragmen tersebut saling berjajar antar sisi untuk membuat kristal dengan ikatan antar rantai yang kuat. Penggabungan tersebut akan menghasilkan gel pati melalui pembentukan jaringan tiga dimensi dari molekul pati akibat tarik-menarik antara rantai linier dan antara molekul dengan ikatan hidrogen dari molekul air (Meyer, 1973).

Pemilihan pati yang dimodifikasi fisik ditentukan berdasarkan kekerasan gel, dimana memiliki kekerasan gel di atas 50gf. Pemilihan tersebut berdasarkan penampakan gel yang dapat dilihat pada Gambar 16.

Gambar 15. Kekerasan gel pati termodifikasi dan tanpa modifikasi

(a) (b)

Gambar 16. (a) Penampakan gel dengan kekerasan gel di bawah 50gf (b) Penampakan gel dengan kekerasan gel di atas 50gf

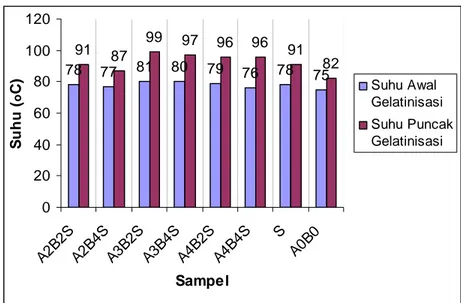

78 77 81 80 79 76 78 75 91 87 99 97 96 96 91 82 0 20 40 60 80 100 120 A2B2SA2B4SA3B2SA3B4SA4B2SA4B 4S S A0B0 Sampel Su h u ( o C) Suhu Awal Gelatinisasi Suhu Puncak Gelatinisasi

3) Suhu Gelatinisasi dan Viskositas

Berdasarkan Gambar 17, suhu awal gelatinisasi pati tanpa modifikasi (A0B0) maupun pati yang termodifikasi tidak terlihat selisih yang begitu jauh, yaitu memiliki kisaran 75˚C-81˚C. Namun, hasil uji ANOVA (Lampiran 6a) menunjukkan bahwa suhu awal gelatinisasi pati A0B0 berbeda nyata (p<0.05) pada taraf kepercayaan 95% dengan pati termodifikasi kimia, kecuali pada pati A4B4S. Selain itu, kenaikan suhu awal gelatinisasi terjadi pada perlakuan pH 3 (2 jam dan 4 jam) berdasarkan hasil ANOVA.

Suhu puncak gelatinisasi antara pati tanpa modifikasi (A0B0) dan pati termodifikasi terlihat jelas, dimana pati tanpa modifikasi (A0B0) memiliki suhu puncak gelatinisasi sebesar 82˚C, sedangkan pati yang termodifikasi memiliki suhu puncak gelatinisasi sebesar 87˚C-99˚C. Lampiran 6b menunjukkan pati A0B0 memiliki perbedaan nyata dengan suhu puncak gelatinisasi pati termodifikasi kimia (p<0.05) pada taraf kepercayaan 95%. Begitupula yang terjadi antara pati termodifikasi kimia, dimana ada yang berbeda nyata dan tidak berbeda nyata (Lampiran 6b). Dengan adanya perlakuan ikatan silang, maka suhu puncak gelatinisasi pati menjadi semakin meningkat karena sulitnya granula tersebut pecah.

Gambar 17. Suhu awal gelatinisasi dari pati ubi jalar putih yang telah dimodifikasi asam dan ikatan silang

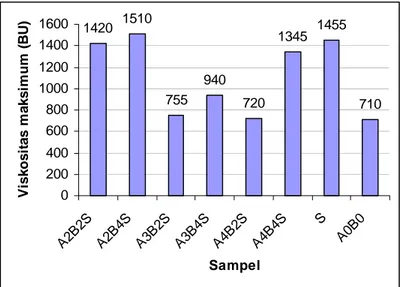

Begitupula yang terlihat dari viskositas maksimum antara pati yang termodifikasi dengan yang tidak dimodifikasi. Pati yang tidak dimodifikasi (A0B0) memiliki viskositas paling rendah jika dibandingkan dengan yang dimodifikasi. Hal tersebut sesuai dengan pernyataan dari Anonim b (2005) yang menyatakan bahwa efek utama dari reaksi ikatan silang adalah peningkatan suhu gelatinisasi, perubahan viskositas, perubahan karakter dari larutan pati, dan penurunan kesensitifitas dari adanya tekanan.

Besar viskositas maksimum antara pati yang termodifikasi dengan berbagai perlakuan memiliki variasi tingkat viskositas. Tingkat kekerasan gel diduga ada kaitannya dengan viskositas maksimum. Hasil penelitian ini menunjukkan bahwa pati yang memiliki kekerasan gel tinggi, cenderung memiliki viskositas maksimum tinggi, tetapi tidak sebaliknya karena viskositas maksimum yang tinggi belum tentu selalu berbentuk gel. Gambar 18 menunjukkan bahwa lama waktu inkubasi berpengaruh terhadap viskositas maksimum, dimana waktu inkubasi 2 jam memiliki viskositas maksimum yang lebih rendah dibandingkan dengan waktu inkubasi 4 jam. Hal ini menunjukkan dengan semakin lama waktu inkubasi, maka viskositas maksimum semakin meningkat akibat semakin banyaknya cabang amilopektin yang terhidrolisis menjadi amilosa sehingga menyebabkan kekerasan gel yang juga semakin meningkat, tentunya karena adanya amilosa dengan berat molekul yang tinggi dalam jumlah yang banyak.

Variasi pH juga mempengaruhi viskositas maksimum, tetapi berkaitan dengan kesinergisan antara pH pada modifikasi asam dengan reaksi ikatan silang yang terjadi. Hasil maksimum dari kesinergisan tersebut terjadi pada pH 2 yang memiliki nilai Brabender Unit (BU) terbesar.

Berdasarkan Gambar 12, kekerasan gel terbesar adalah pati A2B2S dan pati A2B4S. Kedua pati tersebut juga memiliki viskositas maksimum yang paling tinggi diantara pati termodifikasi asam terikat silang, yaitu masing-masing sebesar 1420 BU dan 1510 BU (p<0.05;Lampiran 7). Jika dibandingkan dengan viskositas maksimum seluruh pati, pati S memiliki

1420 1510 755 940 720 1345 1455 710 0 200 400 600 800 1000 1200 1400 1600 A2B2 S A2B4 S A3B2 S A3B 4S A4B2 S A4B4 S S A0B 0 Sampel V isk o s it as m a ks im u m ( B U )

viskositas maksimum yang lebih tinggi dari pati A2B2S, tetapi tidak memiliki kekerasan gel yang tinggi, yaitu hanya sebesar 35.2gf. Oleh karena itu, pati S tidak dipilih untuk perlakuan selanjutnya, yaitu pre-gelatinisasi.

Gambar 18. Viskositas maksimum pati termodifikasi dan tanpa modifikasi

Gambar 13 menunjukkan bahwa pati yang mengalami ikatan silang memiliki viskositas yang lebih stabil setelah terjadinya peningkatan grafik gelatinisasi. Peningkatan grafik tersebut menunjukkan bahwa dengan adanya ikatan silang, viskositas pati akan terus meningkat dan bertahan sehingga tidak mengalami penurunan viskositas. Titik dimana grafik mulai stabil inilah yang menjadi dasar dari penentuan suhu puncak gelatinisasi dan viskositas maksimum. Lain halnya pada pati tanpa modifikasi (A0B0) yang memiliki grafik turun secara drastis setelah mencapai suhu puncak gelatinisasi.

4) Derajat Pembengkakan

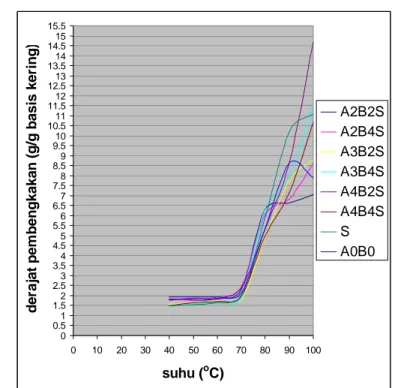

Derajat pembengkakan adalah berat endapan granula yang membengkak setiap gram pati kering (Sasaki dan Matsuki, 1998). Berdasarkan Gambar 19, pati tanpa modifikasi (A0B0) memiliki penurunan derajat pembengkakan pada suhu 100˚C. Hal ini dikarenakan

setelah mencapai suhu gelatinisasi, maka pati alami akan menurun viskositasnya akibat pemanasan yang kontinyu diatas suhu gelatinisasi sehingga ikatan hidrogen yang menjaga bentuk granula yang sudah mengembang akan bersama-sama pecah dan hancur yang mengakibatkan viskositas menjadi menurun (Wurzburg, 1989).

Pati terikat silang termodifikasi asam dan pati terikat silang memiliki peningkatan derajat pembengkakan sampai suhu mencapai 100˚C. Hal ini terjadi akibat terjadinya ikatan silang, yaitu jembatan antara molekul yang membentuk jaringan makromolekul yang kaku dan kuat, menyebabkan struktur granula pati sulit dirusak sehingga air di dalam granula tetap terjaga di dalam granula. Akan tetapi, pada suhu di bawah 100˚C, pati terikat silang termodifikasi asam memiliki derajat pembengkakan yang lebih rendah dibandingkan pati tanpa modifikasi (A0B0). Menurut Swinkels (1985), granula yang termodifikasi asam memiliki derajat pembengkakan lebih rendah dibandingkan pati tanpa modifikasi akibat terhidrolisisnya daerah amorf yang rentan akan asam sehingga daerah amorf yang bersifat mudah menyerap air tersebut tidak berfungsi dengan baik dalam menyerap air. Oleh karena itu, pati terikat silang tanpa termodifikasi asam tetap memiliki derajat pembengkakan lebih tinggi dibandingkan pati terikat silang termodifikasi asam pada suhu di bawah 100˚C.

Pati terikat silang tanpa termodifikasi asam memiliki derajat pembengkakan lebih tinggi dibandingkan pati tanpa modifikasi akibat air yang memasuki daerah amorf sulit untuk keluar lagi karena adanya jembatan ikat silang antara molekul di dalam pati dengan fosfor yang dapat mempertahankan struktur granula meskipun dalam suhu yang semakin meningkat. Namun, derajat pembengkakan yang tinggi bukan berarti memiliki tingkat kekerasan gel yang tinggi, melainkan memiliki tingkat kekerasan gel yang rendah. Hal ini disebabkan dengan semakin banyaknya air yang diserap, maka gel pun menjadi lebih encer.

0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 9.5 10 10.5 11 11.512 12.513 13.514 14.515 15.5 0 10 20 30 40 50 60 70 80 90 100 suhu (oC) d e ra jat p e m b en g kaka n ( g /g b asis k e ri n g ) A2B2S A2B4S A3B2S A3B4S A4B2S A4B4S S A0B0

Gambar 19. Grafik derajat pembengkakan ( g/g basis kering) pati modifikasi dan tanpa modifikasi diberbagai suhu

D. MODIFIKASI FISIK

Modifikasi fisik yang dilakukan pada penelitian ini adalah pre-gelatinisasi pati, dimana produk bubur gel ini dapat bersifat instan karena terjadinya keporosan pada granula pati sehingga mudah direhidrasi tanpa harus mengalami proses pemasakan. Pre-gelatinisasi ini menggunakan drum dryer yang prinsip kerjanya terlampir pada Lampiran 9.

Terdapat lima variabel yang berkaitan dengan operasi dari drum dryer, yaitu tekanan uap, kecepatan putaran drum, jarak antara kedua drum, jarak antara drum dengan bahan pangan, dan kondisi bahan pangan (konsentrasi dan karakter fisik bahan) (Kalogianni et al., 2002). Tekanan uap merupakan media penghantar panas yang digunakan untuk penyediaan panas ke permukaan silinder. Kecepatan putaran drum menentukan kontak antara film dengan permukaan drum panas. jarak antara kedua drum menentukan ketebalan lapisan film yang terbentuk. Jarak antara drum dengan bahan pangan dan kondisi bahan pangan merupakan salah satu faktor yang menentukan kelembaban dari bahan pangan dan karakteristik pati yang telah dipre-gelatinisasi tersebut.

Pati pre-gelatinisasi (Gambar 20) dihaluskan dengan blender agar dapat tercampur rata dengan penambahan gula halus dan garam, yaitu dengan perbandingan pati : gula halus : garam sebesar 3 : 1 : 0.1 yang kemudian diaduk secara merata sehingga terbentuklah produk. Penambahan gula halus dan garam bertujuan untuk meningkatkan citarasa produk karena secara alami pati memiliki rasa tawar. Penambahan tersebut dilakukan setelah tahap pre-gelatinisasi untuk menghindari terjadinya kelengketan dan pencoklatan akibat adanya penambahan gula jika dilakukan sebelum pre-gelatinisasi.

Gambar 20. Pati pre-gelatinisasi yang belum dihaluskan

E. KARAKTERISTIK DUA PRODUK UNGGULAN

Pati yang terpilih sebagai produk bubur gel adalah pati yang memiliki kekerasan gel yang tinggi. Produk tersebut adalah pati A2B2S (termodifikasi asam pH 2 selama 2 jam, terikat silang dan termodifikasi fisik) dan produk A2B4S (termodifikasi asam pH 2 selama 4 jam, terikat silang dan termodifikasi fisik). Pemilihan tersebut berdasarkan pati yang memiliki kekerasan gel di atas 50gf dengan grafik puncak gelatinisasi dan viskositas maksimum yang tinggi stabil (viskositas maksimum>1000 BU) serta derajat pembengkakan yang relatif semakin meningkat di atas suhu gelatinisasi yang bernilai rendah.

Dengan kekerasan gel yang tinggi, maka dapat diatur kekerasan gel yang diinginkan melalui variasi perbandingan air. Semakin banyak air yang digunakan dalam pembentukan bubur gel, maka semakin rendah kekerasan gel yang dihasilkan pada konsentrasi pati yang sama. Pemilihan ini didukung berdasarkan pengamatan secara visual dimana tingkat gel yang keras diantara semua perlakuan adalah gel yang memiliki kekerasan gel lebih besar dari 50gf

(Gambar 16(b)), yaitu memiliki tekstur yang lebih keras, sedangkan gel dengan kekerasan gel di bawah 50 gf memiliki tingkat gel yang terlihat encer (Gambar 16(a)).

1) Karakteristik Organoleptik

Pengujian organoleptik bertujuan untuk mengetahui mutu dari organoleptik suatu produk pangan. Organoleptik merupakan sifat mutu subyektif yang hanya dapat diukur dengan instrumen manusia, yaitu organ indera. Sifat mutu inderawi pangan adalah sifat produk atau komoditas pangan yang hanya dikenali dengan proses penginderaan, yaitu penglihatan dengan mata, penciuman dengan hidung, pencicipan dengan rongga mulut, perabaan dengan ujung jari tangan, atau pendengaran dengan telinga (Soekarto, 1990).

Penilaian mutu suatu produk dapat dilakukan dengan uji fisik dan kimia serta uji gizi sehingga dapat menunjukkan suatu produk pangan bermutu tinggi. Namun, tidak ada artinya jika produk pangan tersebut tidak dapat dimakan karena sifat organoleptiknya tidak membangkitkan selera. Dengan demikian, pengujian organoleptik merupakan suatu keharusan bagi komoditas pangan (Soekarto, 1990). Pengujian mutu organoleptik komoditas pangan bukanlah sekedar rasa saja, melainkan bentuk, ukuran, warna, tekstur, dan bau yang juga berperan sangat penting.

Pada pengujian ini, sampel yang disajikan kepada panelis sudah dalam bentuk siap santap. Penyajian yang dilakukan, yaitu produk ditambahkan air matang dengan perbandingan 5 ml untuk 3 gram produk kemudian diaduk hingga merata. Produk yang telah terkena air, secara langsung akan berubah menjadi gel tanpa perlu dipanaskan lagi. Hasil bubur gel sebelum penambahan susu dapat dilihat pada Gambar 21. Bubur gel tersebut kemudian ditambahkan susu sebagai media. Fungsi susu ini adalah untuk meningkatkan citarasa serta menambah nilai gizi dan penambah kalori karena produk ini dapat menjadi pangan sarapan dan convenient food. Susu yang digunakan merupakan susu cair plain komersial. Susu yang ditambahkan sebanyak 10 ml untuk 6 gram produk.

Namun, sebenarnya ukuran saji untuk susu dapat disesuaikan dengan selera konsumen.

Pada penyajian sampel terdapat tiga jenis produk, yaitu produk A0B0, produk A2B4S, dan produk A2B2S dengan bentuk formulir dapat dilihat pada Lampiran 10. Pengujian dilakukan dengan uji hedonik dengan skala 1-5 dan uji ranking yang dilakukan oleh 30 orang. Menurut Resurreccion (1998), jumlah minimal panelis yang dibutuhkan untuk meminimalkan standar deviasi pada uji afektif skala laboratorium sebanyak 25 orang.

Uji hedonik dan uji ranking merupakan uji afektif atau uji kesukaan, dimana uji hedonik dilakukan untuk mendukung hasil dari uji ranking karena formula terbaik belum tentu dapat diterima oleh konsumen (Moskowitz, 2000), sedangkan uji ranking merupakan cara yang paling sederhana untuk membandingkan beberapa formula dengan cara mengurutkan formula berdasarkan tingkat kesukaannya secara keseluruhan.

(a) (b)

(c)

Gambar 21. Penampakan produk sebelum penambahan susu; (a) A2B4S, (b) A2B2S, (c) A0B0

Data uji hedonik terhadap produk diuji dengan ANOVA untuk mengetahui perbedaan nyata populasi (Santoso, 2001a). ANOVA digunakan untuk mengetahui keberadaan perbedaan nyata dari nilai rata-rata data populai. Apabila terdapat perbedaan nyata, maka dilanjutkan dengan uji Post-Hoc. Hipotesis yang dipakai adalah H0 yang menunjukkan

bahwa ketiga nilai rata-rata populasi adalah sama dan H1 yang

menunjukkan bahwa ketiga nilai rata-rata populasi adalah berbeda. Jika probabilitas < 0.05, maka H0 ditolak (Santoso, 2001b).

Berdasarkan data uji hedonik produk dengan skala 5 terhadap citarasa (Lampiran 11) dengan menggunakan ANOVA yang menunjukkan bahwa antara ketiga sampel tersebut tidak berbeda nyata pada taraf kepercayaan 95% (Lampiran 12). Hal ini terjadi karena secara alami citarasa pati tanpa penambahan gula, garam, dan susu adalah tawar sehingga dengan penambahan ingridien tersebut akan menyebabkan citarasa pada ketiga sampel tersebut tidak berbeda nyata. Lain halnya pada hasil ANOVA uji hedonik produk dengan skala 5 terhadap tekstur (Lampiran 14) yang menunjukkan perbedaan nyata antarsampel bubur gel dengan nilai signifikansi = 0.000 (p<0.05) pada taraf signifikansi α = 0.05. Hasil skor rata-rata uji lanjut Duncan (Gambar 22) menunjukkan bahwa skor rata-rata tekstur bubur gel berkisar antara 2.20 (tidak suka) sampai 3.10 (netral). Pati tanpa modifikasi memiliki skor rata-rata paling rendah sebesar 2.20 (tidak suka) yang menunjukkan bahwa produk tanpa modifikasi paling tidak disukai teksturnya, sedangkan produk A2B4S paling disukai teksturnya dengan skor rata-rata kesukaan sebesar 3.10 atau netral.

0 1 2 3 4 5

A0B0 A2B2S A2B4S

Sampel S k or he d on ik t e k s tur 0 1 2 3 4 5

A0B0 A2B2S A2B4S

Sampel S k o r he do ni k ov er al l Keterangan :

a ; b ; c = nilai yang diikuti oleh huruf yang berbeda pada setiap grafik menunjukkan nilai

berbeda nyata (uji Duncan α = 0.05)

Gambar 22. Skor hedonik tekstur

Secara overall, hasil uji ANOVA (Lampiran 16) menunjukkan bahwa terdapat perbedaan nyata antarsampel bubur gel dengan nilai signifikansi = 0.000 (p<0.05) pada taraf signifikansi α = 0.05. Hasil skor rata-rata uji lanjut Duncan (Gambar 23) menunjukkan bahwa skor rata-rata overall bubur gel berkisar antara 2.70 (netral) sampai 3.47 (cenderung disukai). Produk A2B4S merupakan produk yang paling disukai secara overall dengan skor sebesar 3.47 (cenderung disukai).

Keterangan :

a ; b = nilai yang diikuti oleh huruf yang berbeda pada setiap grafik menunjukkan nilai

berbeda nyata (uji Duncan α = 0.05)

Gambar 23. Skor hedonik overall

2.20a 2.60

b 3.10

c

2.70a 2.83a

2.33 2.1 1.57 0 1 2 3 4 5

A0B0 A2B2S A2B4S

Sampel S k or r a nk ing

Berdasarkan data uji ranking (Lampiran 17), nilai rank sum terkecil terdapat pada produk A2B4S, yang menunjukkan produk yang paling disukai diantara produk lainnya. Akan tetapi, hasil tersebut perlu dianalisis secara statistik dengan menggunakan uji Friedman. Berdasarkan hasil uji Friedman (Gambar 18), nilai rata-rata peringkat produk yang paling disukai adalah produk A2B4S yang ditunjukkan dengan nilai rata-rata ranking yang paling kecil. Dari tabel chi-square pada derajat bebas (s-1)=2 taraf 5% diperoleh nilai 5.99, sedangkan berdasarkan chi-square produk sebesar 9.27. Dengan demikian dapat disimpulkan bahwa terdapat perbedaan nyata antara tingkat kesukaan ketiga sampel tersebut pada taraf kepercayaan 95% yang ditunjukkan dengan hasil chi-square produk lebih besar dari hasil chi-square tabel nilai kritik.

Adanya perbedaan nyata yang terjadi terhadap tingkat kesukaan produk yang diujikan, maka perlu dilakukannya uji lanjut menggunakan uji LSD untuk mengetahui hubungan antar anggota populasi dimana anggota populasi (J) yang berbeda dengan anggota populai acuan (I). Berdasarkan hasil LSD (Lampiran 19), produk A2B4S berbeda nyata dengan produk A2B2S dan A0B0, sedangkan produk A2B2S tidak berbeda nyata dengan produk A0B0 pada taraf kepercayaan 95%.

2) Bentuk Granula Produk Prototipe

Berdasarkan hasil uji organoleptik, produk A2B4S merupakan produk yang paling disukai diantara produk terpilih sehingga menjadi produk prototipe. Oleh karena itu, dilakukan uji mikroskopik terhadap kondisi granula akibat modifikasi kimia dan modifikasi fisik terhadap produk tersebut. Pati yang telah termodifikasi kimia tidak terjadi perubahan bentuk granula pati, dapat dilihat dengan membandingkan antara pati sebelum dimodifikasi (Gambar 25 (a)) dengan pati yang sudah dimodifikasi kimia (Gambar 25 (b)). Hal ini sesuai dengan pernyataan menurut Wurzburg (1989) yang menyatakan bahwa bentuk granula pati yang telah dimodifikasi kimia tidak mengalami perubahan jika dibandingkan dengan pati sebelum dimodifikasi pada pengamatan secara mikroskopik.

Menurut Gambar 25 (c) dan 25 (d), pati yang telah mengalami modifikasi fisik terjadi perubahan bentuk granula, yaitu sifat birefringence pati telah menjadi hilang. Namun, pati termodifikasi yang sudah dimodifikasi fisik tetap terlihat bentuk granulanya, sedangkan pati tanpa modifikasi yang sudah dimodifikasi fisik sudah tidak terlihat lagi bentuk granulanya. akibat pecahnya granula yang menyebabkan seluruh amilosa dan amilopektinnya keluar dari granula. Ketahanan bentuk granula pada pada termodifikasi kimia tersebut disebabkan adanya ikatan silang yang terbentuk antara molekul-molekul di dalam pati.

(a) (b)

(c) (d)

Gambar 25. Penampakan granula pati pada perbesaran 200x; (a) Pati A0B0 sebelum modifikasi fisik,

(b) Pati A2B4S sebelum modifikasi fisik, (c) Pati A0B0 sesudah modifikasi fisik, (d) Pati A2B4S sesudah modifikasi fisik 3) Derajat Substitusi Produk Prototipe

Menurut Wurzburg (1989), derajat substitusi adalah rata-rata jumlah bagian grup yang tersubstitusi (terikat silang) per satu unit anhidroglukosa (AGU). Menurut Chang dan Lii (1992), banyaknya ikatan silang yang terjadi dapat ditentukan dengan mengetahui besarnya derajat substitusi (DS), yaitu melalui suatu rumus sebagai berikut;

DS = 162 3100 – 124 P

dimana P merupakan persen dari kadar fosfor suatu produk. Pada penelitian ini dilakukan uji kadar fosfor produk prototipe dan produk tanpa modifikasi kimia (hanya modifikasi fisik (pre-gelatinisasi)) sebagai perbandingan.

Berdasarkan Lampiran 20, kadar fosfor produk A2B4S sebesar 0.151% dan A0B0 sebesar 0.131%. Hasil tersebut menunjukkan bahwa produk yang dihasilkan memenuhi kriteria batas maksimum kandungan fosfor pada pangan menurut Food and Drugs Administration (FDA), yaitu jika menggunakan pereaksi sodium tripolifosfat batas maksimumnya sebesar 0.4% (Solarek, 1989). Adanya kandungan fosfor yang terdapat dalam produk A0B0 menunjukkan bahwa pati ubi jalar secara alami memang mengandung fosfor, tetapi tidak terikat silang. Menurut Muhammad et al. (2000), tanaman lain seperti sagu secara alami juga memiliki kandungan fosfor yaitu sebesar 0.009%.

Hasil kadar fosfor produk A2B4S kemudian dimasukkan kedalam rumus di atas sehingga diketahui nilai DS produk A2B4S yaitu sebesar 0.008. Nilai tersebut menunjukkan bahwa terdapat 8 grup yang tersubstitusi dengan fosfor atau terdapat 8 ikatan silang di setiap 1000 unit anhidroglukosa atau sama artinya dengan satu ikatan silang di setiap 125 unit anhidroglukosa. Menurut Wurzburg (1989), pada umumnya pati yang terikat silang memiliki ikatan silang sekitar satu ikatan silang setiap 100 sampai 3000 unit anhidroglukosa. Tingkat ikatan silang yang tinggi memiliki satu ikatan silang di setiap 100 atau kurang unit anhidroglukosa. Dengan demikian, produk A2B4S ini memiliki tingkat ikatan silang yang cukup tinggi sehingga menyebabkan bentuk granula pati pada uji mikroskopik (Gambar 25(d)) masih terlihat dalam bentuk yang membengkak.

4) Proksimat Produk Prototipe

Dengan telah diperolehnya produk terpilih dari hasil analisis uji-uji yang telah dilakukan sebelumnya, maka dilakukan uji terakhir, yaitu pengujian proksimat. Pengujian ini meliputi kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat pada produk sebelum penambahan garam dan gula (Tabel 7).

Tabel 7. Hasil proksimat produk A2B4S tanpa penambahan gula halus dan garam

Proksimat Persentase Kadar air 5.51 % b.b Kadar abu 0.19 % Kadar Protein 0.20 % Kadar Lemak 2.04 % Kadar Karbohidrat 90.68 % a. Kadar air

Menurut Winarno (2002), kadar air merupakan faktor yang mempengaruhi penampakan, tekstur, cita rasa pangan, daya tahan produk, kesegaran, dan penerimaan konsumen. Kadar air merupakan parameter utama yang terlibat dalam kebanyakan reaksi perusakan bahan pangan.

Pengujian dilakukan terhadap produk A2B4S sebelum dan sesudah penambahan garam serta gula. Berdasarkan hasil analisis, kadar air yang terdapat pada produk A2B4S sebelum penambahan garam dan gula memiliki kadar air sebesar 5.51% (bb), sedangkan produk A2B4S sesudah penambahan garam dan gula sebesar 6.89% (bb) (Lampiran 21a). SNI mengenai pati ubi jalar belum ada sehingga sebagai perbandingan pada penelitian ini digunakan SNI pati ubi kayu (tapioka), dimana berdasarkan SNI 01-3451-1994, kadar air maksimum tapioka sebesar 15% (bb). Dengan demikian, pati ubi jalar tersebut masih memenuhi standar maksimum kadar air sebagai bahan pangan.

b. Kadar abu

Adanya kadar abu ini di dalam suatu bahan, menunjukkan bahwa terdapatnya kandungan mineral berupa mineral anorganik yang memiliki ketahanan cukup tinggi terhadap suhu pemasakan. Kadar abu yang terdapat di dalam produk A2B4S sebesar 0.19 % (Lampiran

21c). Adanya mineral yang tidak terlalu besar tersebut dimungkinkan berasal secara alami dari umbi segar dan akibat pengaruh dari pereaksi kimia yang dipakai pada saat reaksi ikatan silang, yaitu fosfor yang terikat silang dengan molekul di dalam granula pati. Syarat maksimum kadar abu pati ubi kayu berdasarkan SNI 01-3451-1994 sebesar 0.60%. Dengan demikian, kadar abu yang terdapat pada pati ubi jalar tersebut masih memenuhi standar maksimum sebagai bahan pangan. Menurut Riana (2000), ubi jalar secara alami mengandung mineral Ca, Fe, Mg, P, K, Na, Zn, Cu, Mn dan Se.

c. Kadar protein

Protein adalah sumber asam amino yang mengandung unsur-unsur C, H, O, dan N yang tidak dimiliki oleh lemak dan karbohidrat (Winarno, 2002). Kadar protein yang diperoleh adalah kadar protein kasar karena dihitung berdasarkan kandungan nitrogen yang terdapat dalam bahan. Kadar protein yang terdapat pada produk A2B4S sebesar 0.20 % (Lampiran 21c).

d. Kadar lemak

Lemak merupakan sumber energi yang lebih penting dibandingkan protein dan karbohidrat karena satu gram minyak atau lemak dapat menghasilkan energi sebesar 9 Kal, sedangkan protein dan karbohidrat hanya menghasilkan 4 Kal (Winarno, 2002). Kadar lemak yang terdapat pada produk A2B4S sebesar 2.04 % (Lampiran 21c).

e. Kadar karbohidrat

Karbohidrat merupakan salah satu sumber energi utama bagi tubuh. Karbohidrat juga berperan dalam pembentukan karakteristik produk pangan. Kadar karbohidrat produk A2B4S ini diperoleh berdasarkan by difference, yaitu penentuan karbohidrat dalam bahan makanan secara kasar, dimana penentuannya dilakukan bukan melalui analisis, melainkan melalui perhitungan (Winarno, 2002).

Kadar karbohidrat pada produk A2B4S tersebut sebesar 90.68 %, dimana hasil ini sudah termasuk serat kasar. Kandungan karbohidrat yang sangat tinggi ini belum tentu memiliki kandungan kalori yang sangat besar meskipun menurut Winarno (2002), jumlah kalori yang dihasilkan per gram karbohidrat sebesar 4 Kal karena menurut Astawan dan Widowati (2006), besarnya kadar pati ataupun kadar karbohidrat suatu bahan pangan belum tentu dapat menghasilkan energi besar yang dapat dimanfaatkan di dalam tubuh serta belum tentu mampu meningkatkan kadar glukosa darah karena dipengaruhi oleh daya cerna pati itu sendiri.

5) Penentuan Umur Simpan Produk Prototipe

Menurut Institute of Food Technology (IFT, 1974) diacu dalam Arpah dan Syarief (2000), umur simpan produk pangan adalah selang waktu antara saat produk berada dalam kondisi yang memuaskan pada sifat-sifat penampakan, rasa, aroma, tekstur, dan nilai gizi, sedangkan Floros (1993) menyatakan bahwa umur simpan adalah waktu yang diperlukan oleh produk pangan dalam suatu kondisi penyimpanan untuk sampai pada suatu level atau tingkatan degradasi mutu tertentu. Menurutnya, umur simpan produk pangan yang dikemas dapat ditetapkan dengan metode Accelerated Storage Studies (ASS), yaitu dengan menggunakan suatu kondisi lingkungan yang dapat mempercepat terjadinya reaksi-reaksi penurunan mutu produk pangan. Salah satu metode ASS yang diterapkan pada produk pangan kering adalah Pendekatan Kadar Air Kritis (PKK) melalui pengkondisian lingkungan penyimpanan dengan kelembaban relatif yang ekstrim sehingga produk pangan yang kering yang disimpan pada kondisi tersebut, maka akan mengalami penurunan mutu akibat penyerapan uap air.

Penentuan umur simpan pada penelitian ini menggunakan metode Pendekatan Kadar Air Kritis Labuza (1982), dimana penentuannya berdasarkan tingkat kelembaban relatif (Relative Humidity;RH). Metode

tersebut menggunakan prinsip kadar air kesetimbangan dan kadar air kritis.

Kadar air kesetimbangan adalah kadar air pada tekanan uap air yang setimbang dengan lingkungannya (Heldman dan Singh, 1981) atau kadar air bahan pada saat seimbang dengan lingkungannya pada suhu dan RH tertentu (Hall, 1980). Pada saat itu bahan tidak lagi menyerap maupun melepaskan molekul-molekul air dari dan ke udara. Hal tersebut terjadi jika bahan telah disimpan pada lingkungan tertentu pada jangka waktu yang lama (Brooker et al., 1974).

Proses tercapainya kadar air suatu bahan dengan lingkungannya karena bahan kehilangan sebagian kandungan airnya disebut sebagai proses desorpsi, sedangkan bila suatu bahan yang relatif kering menyerap air dari lingkungannya yang mempunyai kelembaban relatif lebih tinggi, maka bahan tersebut mencapai kadar air keseimbangan melalui proses absorpsi. Proses desorpsi dan absorpsi ini disebut isotermis sorpsi air (Labuza, 1968).

Menurut Hall (1980), hubungan antara kadar air suatu bahan pangan dan kelembaban relatif keseimbangan pada suhu tertentu dapat dinyatakan dengan kurva kadar air kesetimbangan. Kurva ini sering disebut kurva isotermis sorpsi karena nilai-nilai yang diplotkan pada setiap kurva biasanya berhubungan dengan suhu tertentu. Hasil kurva isotermis sorpsi produk bubur gel ini kering dapat dilihat pada Gambar 26, dimana memiliki persamaan y = 0.4119 x – 15.207. Nilai slope tersebut digunakan untuk mengetahui umur simpan dengan menggunakan rumus model matematika Labuza (1982).

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 0 20 40 60 80 Kelembaban Relatif (%) Ka d a r Ai r Ke s e ti m b a n g a n ( % b .k )

Gambar 26. Kurva sorpsi isotermis produk A2B4S

Parameter kadar air kritis yang digunakan pada penelitian ini adalah penggumpalan, dimana merupakan masalah yang serius bagi industri tepung. Menurut Chung et al. (2000) diacu dalam Arpah et al. (2002), menyatakan bahwa fenomena penggumpalan dapat menurunkan kelarutan, aktivitas enzim, oksidasi lemak, perubahan aroma dan kekambaan pada tepung instan kering sehingga bagi konsumen, fenomena penggumpalan adalah indikator rendahnya mutu dan keamanan produk. Berdasarkan hasil penelitian ini, kadar air kritis produk sebesar 15.69%, dimana penggumpalan mulai terjadi selama penyimpanan dua hari di dalam desikator garam jenuh KNO3 dengan RH 93%. Penampakan awal

terjadinya penggumpalan ini adalah adanya beberapa gumpalan kecil-kecil.

Definisi dari masa kadaluarsa produk bubur gel instan ini atau dikenal dengan days until caking (DUC) adalah masa kondisi partikel tepung tidak dapat lagi memisah seperti semula dan berubah menjadi lengket antara satu dengan partikel lainnya (Arpah et al., 2002). Menurut Labuza (1982), variasi DUC dipengaruhi oleh tiga unsur, antara lain unsur sifat fisik produk (me, mi, mc, Ws, dan b), unsur pengemas (k/x, A), dan lingkungan (RH penyimpanan dan b). Berdasarkan penelitian Arpah et al., pengaruh pengemas > sifat fisik produk > lingkungan. Oleh karena itu, jenis pengemas sangat penting untuk proteksi produk yang higroskopis

sehingga pengemasan produk bubuk instan sebaiknya menggunakan pengemas yang memiliki nilai permeabilitas uap air sangat kecil.

Pada penelitian ini digunakan kemasan polipropilen dan polietilen. Kelebihan dari polipropilen dibandingkan jenis kemasan lain adalah harga relatif murah, relatif lebih disukai konsumen, dapat dibuat dalam berbagai rupa, warna serta bentuk, dan ringan sehingga dapat mengurangi biaya transportasi (Erliza et al., 1987). Selain itu, kelebihan polipropilen menurut Syarief et al. (1989) adalah kekuatan tarik lebih baik daripada polietilen, tidak mudah sobek sehingga mudah dalam penanganan dan distribusi, permeabilitas uap air rendah. Adapun kekurangannya adalah tidak tahan terhadap suhu tinggi (Erliza et al., 1987).

Polietilen merupakan film yang lunak, transparan, dan fleksibel, mempunyai kekuatan benturan serta kekuatan sobek yang baik. Dengan pemanasan akan menjadi lunak dan mencair pada suhu 110°C. Berdasarkan sifat permeabilitasnya yang rendah serta sifat-sifat mekaniknya yang baik, polietilen mempunyai ketebalan 0.001 sampai 0.01 inchi, yang banyak digunakan sebagai pengemas makanan, karena sifatnya yang thermoplastik, polietilen mudah dibuat kantung dengan derajat kerapatan yang baik (Sacharow dan Griffin, 1980).

Berdasarkan perhitungan rumus Labuza (1982), maka diperoleh masa kadaluarsa selama 465 hari atau 1.3 tahun dengan menggunakan kemasan polipropilen, sedangkan masa kadaluarsa dengan kemasan polietilen sebesar 310 hari atau 10 bulan. Hasil tersebut membuktikan bahwa masa kadaluarsa produk dengan menggunakan kemasan polietilen memiliki masa kadaluarsa yang lebih rendah dibandingkan dengan kemasan polipropilen sehingga menyebabkan masa kadaluarsa menurun. Hal ini disebabkan polietilen memiliki permeabilitas terhadap uap air yang lebih tinggi dibandingkan polipropilen.