LAPORAN RESMI

MATERI : DRYING

KELOMPOK : 4/ RABU

ANGGOTA : 1. ANGGA MUHAMMAD KURNIA (21030112130126)

2. HERI CAHYONO (21030112140159)

3. RIZKIA RISANG KHAIRUNNISA (21030112140041)

LABORATORIUM UNIT OPERASI TEKNIK KIMIA UNIVERSITAS DIPONEGORO

SEMARANG 2014

i LAPORAN RESMI

MATERI : DRYING

KELOMPOK : 4/ RABU

ANGGOTA : 1. ANGGA MUHAMMAD KURNIA (21030112130126)

2. HERI CAHYONO (21030112140159)

3. RIZKIA RISANG KHAIRUNNISA (21030112140041)

LABORATORIUM UNIT OPERASI TEKNIK KIMIA UNIVERSITAS DIPONEGORO

SEMARANG 2014

ii LEMBAR PENGESAHAN

LAPORAN RESMI

LABORATORIUM UNIT OPERASI TEKNIK KIMIA UNIVERSITAS DIPONEGORO

Materi : Drying Kelompok : 4/Rabu

Anggota : 1. Angga Muhammad Kurnia 2. Heri Cahyono

3. Rizkia Risang Khairunnisa

Semarang, Desember 2014 Mengetahui

Dosen Pembimbing

DR.Ing. Suherman,S.T.,M.T. NIP. 19760804 200012 1 002

iii

INTISARI

Pengeringan merupakan suatu proses penguapan cairan pada bahan baku basah dengan pemberian panas. Pengeringan berbagai bahan baku diperlukan untuk satu atau beberapa alasan berikut: kebutuhan untuk mudah menangani padatan bebas-mengalir, pengawetan dan penyimpanan, penurunan biaya transportasi, mencapai mutu yang diinginkan produk, dll.

Pengeringan adalah operasi yang sangat kompleks yang melibatkan perpindahan panas transien dan massa bersama dengan beberapa tingkat proses, seperti transformasi fisik atau kimia yang pada gilirannya dapat menyebabkan kualitas dalam produk serta mekanisme panas dan perpindahan massa.

Percobaan pengeringan ini menggunakan singkong (cassava ) sebagai bahan dan menggunakan alat tray batch dryer, oven, timbangan, cawan porselin, stop watch, dan pisau. Variabel yang digunakan adalah suhu 500C, 600C, dan 700C. Percobaan pengeringan dengan tray batch dryer dilakukan dengan menyiapkan bahan dan alat yang sudah diatur suhunya, mengisikan bahan ke dalam tray, dan mengeringkan bahan pada alat dengan mengukur berat bahan tiap menit selama 45 menit untuk analisa kadar air dilakukan dengan memasukan 20 gram bahan kedalam oven 1100C sampai bera bahan konstan.

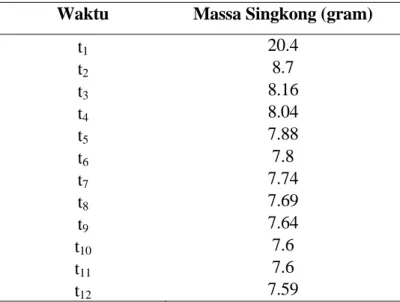

Dari hasil percobaan diperoleh massa konstan bahan 7.59 gram dan diperoleh data bahan tiap tray tiap 5 menit selama 45 menit untuk masing-masing variabel.

Dari percobaan dapat disimpulkan bahwa semakin bertambahnya waktu maka moisture content akan menurun karena air dalam bahan menguap dan terbawa aliran udara, laju pengeringan mengalami penurunan seiring dengan menurunnya moisture content karena semakin rendah laju pengeringan makan perbedaan tekanan udara makin rendah dan semakin sedikit air dalam bahan, variabel suhu berpengaruh pada pengeringan, semakin tinggi suhu maka penurunan moisture content semakin besar karena perpindahan massa semakin besar, pada percobaan, tray 1 adalah tray yang paling optimum karena pada tray 1 paling cepat mengering, dan pengeringan singkong dapat bermanfaat untuk pengolahan tepung kasava sebagai substitusi terigu dengan ketiadaan gluten yang baik untuk kesehatan. Dan saran untuk praktikum ini adalah menimbah berat sampel dengan teliti, memastikan ukuran sampel yang dikarenakan seragam untuk seluruh tray, dan bahan yang dikeringkan untuk setiap tray tidak boleh tertukar.

iv

SUMMARY

Drying is a process of evaporation of liquid on wet raw materials with heat provision. Drying of various raw materials necessary for one or several of the following reasons: the need to easily handle free-flowing solids, preservation and storage, reduced transportation costs, achieve the desired quality of the product, etc.

Drying is a very complex operation involving transient heat and mass transfer along with some level of processes, such as physical or chemical transformation which in turn can cause the quality of the products as well as heat and mass transfer mechanism.

The drying experiments using cassava (cassava) as material and using a batch tray dryers, ovens, scales, porcelain cup, stop watch, and a knife. The variables used are temperature 500C, 600C, and 700C. Drying experiments with batch tray dryer is done by preparing the materials and tools that have been set temperature, fill material into the tray, and drying the material on the tool to measure the weight of material per minute for 45 minutes to an analysis done by inserting a water content of 20 grams of materials into the oven 1100C to fallow constant material.

From the experimental results obtained by the constant mass of material 7:59 grams and material data obtained for each tray every 5 minutes for 45 minutes for each variable.

From the experiments it can be concluded that the increasing time, the moisture content will decrease as the water evaporates and the material carried by the air flow, the drying rate decreased with decreasing moisture content due to the lower rate of drying eat the lower the air pressure difference and the less water in the material, variable effect on the drying temperature, the higher the temperature, the greater the decrease in moisture content due to the greater mass transfer, on trial, tray 1 is the most optimum tray for the tray 1 fastest to dry, and can be useful for drying cassava processing of cassava flour as a substitute wheat gluten in the absence of good for health. And suggestions for this lab is the weight gain a sample with care, ensuring uniform sample size due to the whole tray, and the dried material for each tray should not be confused.

v

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa berkat rahmat-Nya sehingga dapat terselesaikan laporan praktikum ini dengan judul “Drying”

Pada kesempatan ini diucapkan terima kasih yang sebesar-besarnya kepada.

1. Bapak Dr. Ir. Budiyono, M.Si. selaku ketua jurusan Teknik Kimia Universitas Diponegoro.

2. Bapak Ir.Diyono Ikhsan,S.U selaku koordinaor dosen Laboratorium Operasi Teknik Kimia.

3. Bapak Dr.Ing. Suherman,S.T.,M.T. selaku dosen pembimbing materi drying ini hingga penyusunan laporan selesai.

4. Teman-teman dan pihak-pihak yang telah banyak membantu atas terselesaikannya laporan praktikum ini.

Disadari adanya keterbatasan di dalam penyusunan laporan praktikum ini. Untuk itu, diharapkan saran dan kritik yang membangun demi perbaikan dalam laporan ini. Namun demikian, diharapkan semoga laporan praktikum ini dapat bermanfaat bagi pembaca secara umum. Terima kasih.

Semarang, Desember 2014

vi

DAFTAR ISI

HALAMAN JUDUL ... i LEMBAR PENGESAHAN ... ii INTISARI ... iii SUMMARY ... iv KATA PENGANTAR ... vDAFTAR ISI ... vii

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

BAB I PENDAHULUAN I.1 Latar Belakang ... 1

I.2 Rumusan Masalah ... 1

I.3 Tujuan ... 1

I.4 Manfaat ... 2

BAB II TINJAUAN PUSTAKA II.1 Pengeringan ... 3

II.2 Laju Pengeringan ... 4

II.3 Sorption Isotherm ... 7

II.4 Pengeringan Rak ... 9

BAB III METODE PERCOBAAN III.1 Bahan dan Alat ... 11

III.2 Variabel ... 11

III.3 Gambar Alat Utama ... 11

III.4 Respon ... 12

III.5 Data Yang Diperlukan... 12

III.6 Prosedur Percobaan ... 12

BAB IV HASIL PERCOBAAN DAN PEMBAHASAN IV.1 Hasil Pecobaan ... 14

IV.2 Pembahasan IV.2.1 Hubungan Antara Waktu Dengan Moisture Content (%) Berbagai Variabel Dan Dibandingkan Dengan Penelitian Terdahulu ... 15

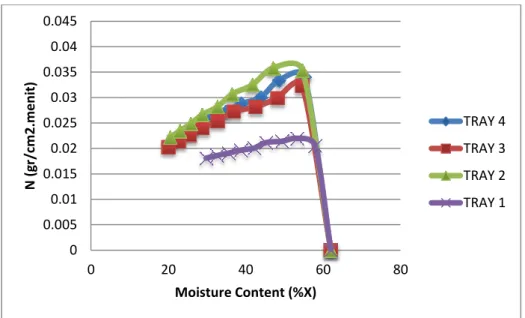

vii IV.2.2 Hubungan Drying Rate (N) Dengan Moisture Conten (%)

Berbagai Variabel ... 17

IV.2.3 Pengaruh Variabel Suhu Terhadap Kurva Pengeringan ... 19

IV.2.4 Pengaruh Letak Tray Pada Kurva Pengeringan... 19

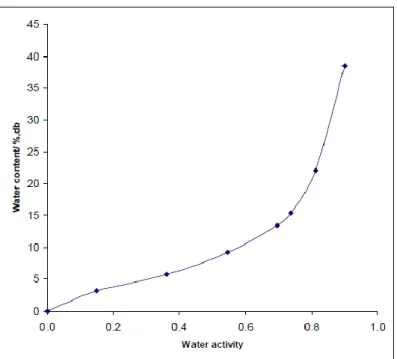

IV.2.5 Kurva Sorption Isotherm Dari Literatur ... 20

IV.2.6 Manfaat Pengeringan Singkong ... 20

BAB V PENUTUP V.1 Kesimpulan ... 21

V.2 Saran ... 21

DAFTAR PUSTAKA ... 22 LAMPIRAN

viii

DAFTAR GAMBAR

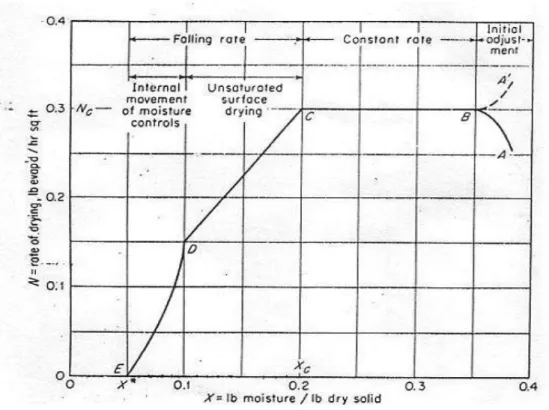

Gambar 2.1 Kurva Batch pada Kondisi Pengeringan Konstan ... 5

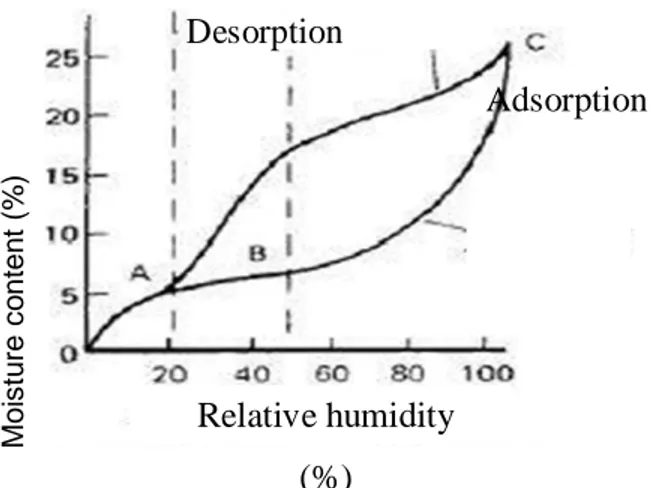

Gambar 2.2 Kurva Sorption Isotherm ... 9

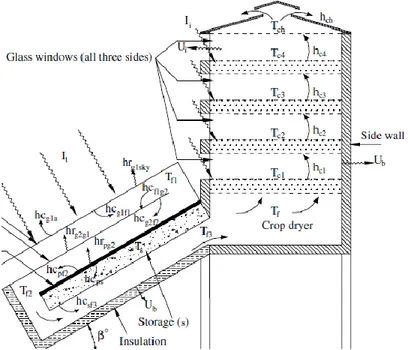

Gambar 2.3 Alat Pengering Rak ... 10

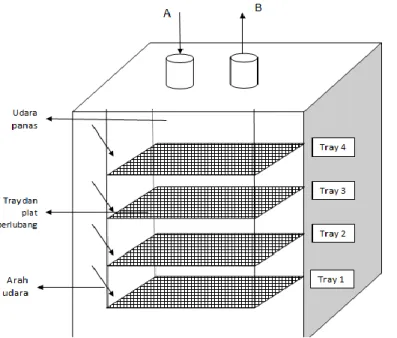

Gambar 3.1 Alat Pengering Try Batch Dryer ... 12

Gambar 4.1 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 500C ... 15

Gambar 4.2 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 600C ... 15

Gambar 4.3 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 700C ... 16

Gambar 4.4 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Penelitian Terdahuli ... 16

Gambar 4.5 Hubungan Antara Drying Rate (N) Dengan Moisture Content (%) Pada Variabel 500C ... 17

Gambar 4.6 Hubungan Antara Drying Rate (N) Dengan Moisture Content (%) Pada Variabel 600C ... 18

Gambar 4.7 Hubungan Antara Drying Rate (N) Dengan Moisture Content (%) Pada Variabel 700C ... 18

ix

DAFTAR TABEL

Tabel 3.1 Format tabel hubungan Drying time (hour) dengan

Total moisture content (lb) ... 13 Tabel 3.2 Format tabel hubungan Waktu, kandungan air rata-rata dan

drying rate ... 13 Tabel 4.1 Hubungan Waku Dengan Berat Sampel Pada Oven ... 14 Tabel 4.2 Hubungan Waktu Dengan Berat Sampel Pada Tray Dryer ... 14

1

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengeringan merupakan suatu proses penguapan cairan pada bahan baku basah dengan pemberian panas. Pengeringan adalah operasi penting dalam kimia pertanian, bioteknologi, makanan, polimer, keramik, farmasi, pulp dan kertas, pengolahan mineral dan industri pengolahan kayu. Pengeringan berbagai bahan baku diperlukan untuk satu atau beberapa alasan berikut: kebutuhan untuk mudah menangani padatan bebas-mengalir, pengawetan dan penyimpanan, penurunan biaya transportasi, mencapai mutu yang diinginkan produk, dll. Dalam banyak proses, pengeringan yang tidak benar dapat menyebabkan kerusakan permanen pada kualitas produk dan karenanya produk tidak dapat dijual.

1.2 Rumusan Masalah

Berdasarkan latar belakang, telah dipilih metode pengeringan untuk proses pengambilan air dalam bahan padat. Pada percobaan ini akan diselidiki mengenai waktu pengeringan, menentukan “critical moisture centent” dan menentukan tray yang efektif.

1.3 Tujuan

1. Mampu menyebutkan dan menjelaskan cara kerja dari alat pengering. 2. Mampu menjelaskan variabel-variabel operasi dalam pengeringan. 3. Mampu mengoperasikan alat.

4. Mampu mengambil data-data percobaan secara jujur dan mengolahnya. 5. Dapat menentukan critical moisture content pada zat padat yang

6. Membuat grafik antara moisture content zat padat dengan kecepatan pengeringan (drying rate dari zat yang dikeringkan).

2

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

1.4 Manfaat

1. Dapat mengetahui tray yang efektif pada tray dryer.

3

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

BAB II

TINJAUAN PUSTAKA

II.1. Pengeringan

Pengeringan adalah operasi yang sangat kompleks yang melibatkan perpindahan panas transien dan massa bersama dengan beberapa tingkat proses, seperti transformasi fisik atau kimia yang pada gilirannya dapat menyebabkan kualitas dalam produk serta mekanisme panas dan perpindahahan massa. Perubahan fisik yang mungkin terjadi meliputi penyusutan (shrinkage), penggembungan (puffing), kristalisasi, transisi kaca (glass transition). Dalam beberapa kasus, diinginkan atau tidak diinginkan reaksi kimia atau biokimia mungkin terjadi menyebabkan perubahan warna, tekstur, bau atau properti lain dari produk padatan. Dalam pembuatan katalis, misalnya kondisi pengeringan dapat menghasilkan perbedaan yang signifikan dalam aktivitas katalis dengan mengubah luas permukaan internal.

Pengeringan terjadi dengan penguapan cairan dengan memberikan panas pada bahan baku basah. Seperti disebutkan sebelumnya, panas mungkin disediakan oleh konveksi (pengeringan langsung), dengan konduksi (kontak atau dengan pengeringan tidak langsung), radiasi atau volumetris dengan menempatkan bahan basah dalam bidang frekuensi mikro atau radio elektromagnetik. Lebih dari 85% pengeringan industri adalah jenis konvektif dengan udara panas atau gas pembakaran langsung dengan media pengeringan. Lebih dari 99% dari aplikasi melibatkan penghilangan air. Semua mode kecuali dielektrik (microwave dan frekuensi radio) memasok panas pada batas objek pengeringan sehingga panas harus berdifusi ke padat terutama oleh konduksi. Cairan harus berjalan ke batas materi sebelum diangkut pergi oleh gas pembawa (atau oleh aplikasi vakum untuk pengeringan non- konvektif.

4

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Transportasi uap cair dalam padatan dapat terjadi oleh salah satu atau lebih dari mekanisme transfer massa berikut :

- Difusi cair, jika padatan basah pada suhu di bawah titik didih cairan. - Difusi uap, jika cairan menguap dalam bahan.

- Knudsen difusi, jika pegeringan dilakukan pada suhu dan tekanan yang sangat rendah, misalnya dalam pengeringan beku.

- Difusi permukaan (mungkin walaupun tidak terbukti)

- Perbedaan tekanan hidrostatik ketika laju penguapan interna lmelebihi laju transportasi uap melalui padatan ke lingkungan.

- Kombinasi dari mekanisme di atas.

II.2. Laju Pengeringan

Berdasarkan pada pengeringan padatan basah pada kondisi pengeringan yang tetap. Dalam kasus yang paling umum, setelah periode awal penyesuaian, kadar air basis kering X menurun secara linier dengan waktu, seiring dengan dimulainya penguapan. Hal ini dilanjutkan dengan penurunan non-linier pada X hingga waktu tertentu, setelah selang waktu yang sangat lama, padatan mencapai keseimbangan kadar air, X* dan proses pengeringan pun berhenti. Kadar air bebas dapat didefinisikan sebagai :

Xf= (X – x*) (2.0) Penurunan laju pengeringan hingga nol pada Xf = 0

N = (Ms/A) . (dX/dT) atau (Ms/A) . (dXf/dt) (2.1) Di

bawah kondisi pengeringan konstan. Disini, N (Kg.m-2.h-1) adalah laju penguapan air, A merupakan luas permukaan penguapan (mungkin berbeda dari luas perpindahan panas) dan Ms adalah massa padatan yang kering. Jika A tidak

diketahui, maka laju pengeringan dapat dinyatakan dalam kg air yang diuapkan per jam.

5

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Hubungan N vs Xa (tau Xf) disebut kurva laju pengeringan. Kurva ini diperoleh berdasarkan kondisi pengeringan yang konstant. Perlu diperhatikan dalam kondisi nyata, bahan yang kering pada umumnya dikontakkan pada kondisi pengeringan yang berubah (misalnya pada kecepatan relatif gas padat yang berbeda). Jadi perlu untuk mengembangkan metodologi untuk interpolasi atau eksploitasi data laju pengeringan yang umum yang menampilkan periode laju.

Gambar 2.1. Kurva Batch pada Kondisi Pengeringan Konstan

Gambar 2.1 menunjukkan kurva laju pengeringan eksternal, dimana N = Nc = konstan. Periode laju konstan diatur sepenuhnya oleh pemanasan eksternal dan perpindahan massa di sebuah film air pada permukaan penguapan. Periode pengeringan tidak dipengaruhi oleh jenis material yang sedang dikeringkan. Banyak makanan dan produk pertanian, bagaimanapun tidak menampilkan periode laju konstan sama sekali, karena laju perpindahan panas, internal dan massa menentukan laju alir menjadi terekspose ke permukaan penguapan.

6

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Pada periode pengeringan laju konstan, laju pengeringan tidak tergantung pada kandungan kebasahan. Selama periode ini, zat cair ini sedemikian basah sehingga terdapat suatu film kontinyu pada keseluruhan permukaan, dan air itu berperilaku seakan-akan tidak ada zat padat disitu. Jika zat padat itu tidak berpori, air yang keluar dalam periode ini terutama adalah air permukaan yang terdapat pada permukaan zat. Dalam zat padat berpori kebanyakan air yang dikeluarkan pada periode laju konstan berasal dari bagian dalam (interior) zat padat. Penguapan dari bahan berpori berlangsung menurut mekanisme yang sama seperti penguapan dari thermometer cembul basah pada dasarnya adalah suatu pengeringan laju konstan. Dalam keadaaan dimana tidak ada radiasi atau perpindahan kalor konduksi melalui kontak langsung dengan permukaan panas, suhu zat padat tersebut selama periode laju konstan adalah cembul basah udara.

Selama periode laju konstan laju pengeringan persatuan luas Rc dapat ditaksir dengan ketelitian yang memadai dari korelasi-korelasi yang dikembangkan untuk evaporasi dari permukaan zat cair bebas. Perhitungan bisa didasarkan atas perpindahan massa persamaan 2.2 atau perpindahan kalor persamaan 2.3, sebagai berikut:

( )

( ) (2.2)

( )

(2.3)

dimana: mu = luas penguapan

A = luas permukaan

hy = koefisien perpindahan kalor Mu = bobot molekul uap

T = suhu gas

Ti = suhu antarmuka y = fraksi mol

yi = fraksi mol uap pada antarmuka Xi = kalor laten pada suhu Ti

7

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Bila udara itu mengalir sejajar dengan permukaan zat perpindahan kalor dapat ditaksir dengan dimensional.

padat, koefisien

hy = 0,0128 G0,8

dimana: hy = koefisien perpindahan kalor

G = kecepatan massa, lb/ft2.jam

(2.4)

Bila aliran itu tegak lurus terhadap permukaan, persamaan itu adalah :

hy = 0,37 G0,37

(2.5) laju perpindahan konstan Rc adalah :

Rc = Mv/A = hy(T-Ti) /λ

(2.6) Dalam kebanyakan situasi ini sebagaimana disinggung terdahulu, suhu Ti dapat diandaikan sama dengan udara cembul basah. Bila radiasi dari lingkungan panas serta konduksi dari permukaan padat yang berada dengan kontak dengan bahan itu tidak dapat diabaikan, maka suhu pada antarmuka itu akan lebih besar dari suhu cembul basah,yi akan bertambah besar, dan laju pengeringan sesuai dengan persamaan 2.2 akan meningkat pula mengikutinya. Metode untuk menafsir efek-efek ini sudah ada.

II.3 Sorption Isoterm

Parameter yang menyatakan menyatakan berapa banyak air yang ada dalam suatu padatan adalah kadar uap air (X). Kadar uap air ini bisa dinyatakan dalam dua kondisi, yang pertama adalah kadar uap air basis kering (Xbk), merupakan rasio antar berat air dibagi dengan berat padatan kering adalah :

8

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Bila kadar uap air dinyatakan dalam basis basah (Xbb) maka

Hubungan antara adalah

(2.5) (2.6) (2.7)

9

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

M oi s tu re c on ten t ( % ) Desorption Adsorption Relative humidity (%)

Gambar 2.2. Kurva Sorption Isoterm

II.4 Pengering Rak

Sebuah contoh pengering tampak ditunjukkan pada gambar 2.3. Pengering ini terdiri dari sebuah ruang dari logam lembaran yang berisi dua buah sisi mendukung rak-

rak. Setiap rak mempunyai sejumlah talam dangkal, kira-kira 30 inchi2 dan tebal 2 sampai 6 inchi, yang penuh dengan bahan yang akan dikeringkan. Udara panas disirkulasikan pada kecepatan 7 sampai 15 ft/sekon diantara talam dengan bantuan kapas C dan motor D, mengalir melalui panas E. Sekat-sekat G membagikan udara itu secara seragam di atas susunan talam tadi. Sebagian udara basah diventilasikan keluar melalui pemasuk A. Rak-rak itu disusun di atas roda truck I, sehingga pada akhir siklus pengeringan truck itu dapat ditarik keluar dari kaar dan dibawa ke stasiun penumpahan talam.

Pengeringan talam sangat bermanfaat bila laju produksi kecil. Alat ini dapat digunakan untuk mengeringkan segala macam bahan, tetapi karena memerlukan tenaga kerja pemuatan dan pengosongan, biaya operasinya agak mahal. Alat ini biasanya diterapkan untuk pengeringan bahan-bahan bernilai tinggi seperti zat warna dan zat farmasi. Pengeringan dengan sirkulasi udara menyilang lapisan zat padat biasanya lambat, dan siklus pengeringan pun panjang yaitu antara 4 sampai 48 jam per tumpak.

10

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

11

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

BAB III

METODE PERCOBAAN

III.1 Bahan danAlat a) Bahan

Singkong b) Alat

Tray batch dryer Oven Timbangan Cawan porselen Stopwatch Pisau

III.2 Variabel

Variabel tetap : Jenis bahan dan luas permukaan singkong. Variabel berubah : Suhu (500C, 600C dan700C)

III.3 Gambar alat utama Alat yang digunakan

1. Alat pengering (tray dryer)

2. Alat pemanas sebagai sumber udara panas (electrical heater)

Kedua alat ini dihubungkan satu sama lain dengan pipa agar udara panas dapat masuk pada ruang tray dryer. Tray dryer terdiri dari 4 tray yang diisi zat padat yang akan dipanaskan dan diletakkan dalam ruang tray dryer tersebut. Alat tersebut sebagai berikut:

12

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Gambar 3.1. Alat pengering: Try batch dryer

Perlengkapan lain yang dibutuhkan 1. Timbangan yang teliti

2. Krus porselen lengkap dengan tutup 3. Sendok pengambilan sampel

4. Oven atau furnace untuk penguapan

III.4 Respon

Suhu dan bahan yang digunakan

III.5 Data yang diperlukan Massa bahan

III.6 Prosedur percobaan

Pengeringan pada Tray Batch Dryer

1. Siapkan bahan yang akan dikeringkan.

2. Siapkan alat tray batch dryer dan atur suhu hingga konstan pada suhu yang telah ditentukan.

13

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

3. Pengisian bahan ke dalam tray dengan susunan potongan 4x4 buah.

4. Operasi pengeringan dilakukan dengan menimbang sampel pada tiap tray untuk memperkirakan jumlah air yang menguap setiap interval waktu 5 menit selama

45 menit. Pada saat bahan dikeluarkan dari alat tray dryer dan ditimbang, stopwatch dihentikan dan dihidupkan kembali saat bahan dimasukan kembali ke alat tray dryer.

5. Setelah selesai, hasil percobaan dianalisa dan diambil kesimpulan.

Analisa Kadar Air

1. Menimbang 20 gram bahan yang akan dianalisa sebelum proses pengeringan. 2. Memasukkan bahan ke dalam cawan porselen, lalu cawan beserta bahan

dimasukkan ke dalam oven dengan suhu 1100C sampai kering lalu ditimbang. 3. Hitung selisih berat bahan awal dan akhir serta didapat kadar air.

Tabel 3.1. Format tabel hubungan Drying time (hour) dengan Total moisture content (lb)

No Drying time (hour) Total moisture content (lb)

4. Membuat tabel waktu, moisture rata-rata dalam kecepatan pengeringan.

Tabel 3.2. Format tabel hubungan Waktu, kandungan air rata-rata dan drying rate No Waktu Kandungan air

rata-rata(lb/lb)

Drying rate(lb/hour.ft3)

5. Dari hasil pengolahan data diatas, kemudian digambarkan grafik hubungan antara drying rate dengan moisture content.

14

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

BAB IV

HASIL PERCOBAAN DAN PEMBAHASAN

IV.1 Hasil Percobaan

Tabel 4.1 Hubungan Waku Dengan Berat Sampel Pada Oven

Waktu Massa Singkong (gram)

t1 20.4 t2 8.7 t3 8.16 t4 8.04 t5 7.88 t6 7.8 t7 7.74 t8 7.69 t9 7.64 t10 7.6 t11 7.6 t12 7.59

Tabel 4.2 Hubungan Waktu Dengan Berat Sampel Pada Tray Dryer

t (menit)

Variabel 1 (500C) Variabel 2 (600C) Variabel 3 (700C)

Tray 1 Tra y 2 Tray 3 Tray 4 Tray 1 Tray 2 Tray 3 Tray 4 Tray 1 Tray 2 Tray 3 Tray 4 t0 53.21 40.34 37.09 52.16 58.66 55.79 50.37 57.71 53.8 52.41 52.41 53.38 t5 50.96 37.39 34.16 49.09 56.28 51.69 46.62 53.76 51.24 48.41 49.23 48.05 t10 49.38 34.92 31.75 45.85 53.56 47.48 43.43 49.97 48.34 44.44 45.78 44 t15 47.71 32.77 29.74 43.3 51.21 44.47 40.57 47.25 45.45 41.02 42.55 40.58 t20 46.12 30.82 27.86 40.97 48.84 41.56 37.72 44.35 43.05 38.16 39.62 37.83 t25 44.12 29.1 26.23 38.83 47.02 39.43 35.63 41.99 40.77 35.75 36.91 35.33 t30 42.99 27.44 24.82 36.91 44.98 37.25 33.64 39.66 38.65 33.75 34.89 33.22 t35 41.46 26.07 23.58 35.25 43.17 35.59 32 37.8 36.74 32.01 33.05 31.56 t40 40.06 24.79 22.49 33.78 41.39 34.03 30.54 36.11 35.1 30.57 31.47 30.21 t45 38.63 23.6 21.42 32.33 39.76 32.61 29.24 34.56 33.65 29.33 30.04 28.87

15

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

IV.2 Pembahasan

IV.2.1 Hubungan Antara Waktu Dengan Moisture Content (%) Berbagai Variabel Dan Dibandingkan Dengan Penelitian Terdahulu

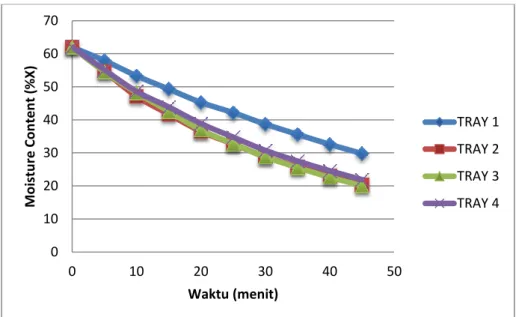

Gambar 4.1 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 500C

Gambar 4.2 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 600C 0 10 20 30 40 50 60 70 0 10 20 30 40 50 M ois tu re Con te n t (% X) Waktu (menit) TRAY 1 TRAY 2 TRAY 3 TRAY 4 0 10 20 30 40 50 60 70 0 10 20 30 40 50 M o istu re Co n te n t (% X ) Waktu (menit) TRAY 1 TRAY 2 TRAY 3 TRAY 4

16

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

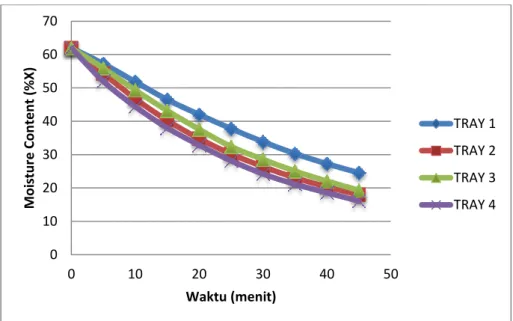

Gambar 4.3 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Variabel 700C

Gambar 4.4 Hubungan Antara Waktu Dengan Moisture Content (%) Pada Penelitian Terdahuli (Ajala et. al., 2012).

Hubungan antara moisture content terhadap waktu pengeringan untuk bahan singkong pada percobaan dapa dilihat pada Gambar 4.1, 4.2, dan 4.3. pada Gambar 4.4 terdapat grafik hubungan antara waktu dengan muisture content yang diperoleh

0 10 20 30 40 50 60 70 0 10 20 30 40 50 M ois tu re Con te n t (% X) Waktu (menit) TRAY 1 TRAY 2 TRAY 3 TRAY 4

17

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

berdasarkan penelitian oleh Ajala A.s, Aboiye A.O, Popoola J.O, dan Ade Yanju J.A (2012). Bila dibandingkan, kurva pngeringan dari hasil percobaan mirip dengan kurva pengeringan pada penelitian terdahulu tersebut dimana moisture content dari singkong akan menurun seiring dengan bertambahnya waktu. Hal ini terjadi karena air dalam bahan akan menguap dan ikut terbawa oleh aliran udara. Oleh karena itu, kandungan air semakin lama waktu akan semakin berkurang dan ditunjukan pada grafik dengan kurva yang menurun.

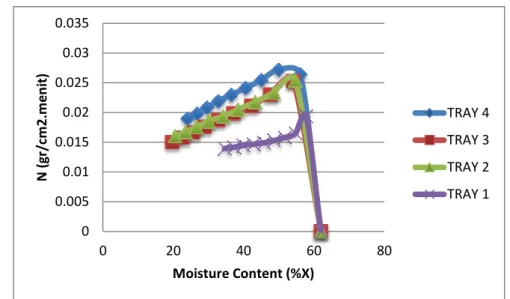

IV.2.2 Hubungan Drying Rate (N) Dengan Moisture Conten (%) Berbagai Variabel

Gambar 4.5 Hubungan Antara Drying Rate (N) Dengan Moisture Conten (%) Pada Variabel 500C 0 0.005 0.01 0.015 0.02 0.025 0.03 0.035 0 20 40 60 80 N (g r/c m 2. m en it) Moisture Content (%X) TRAY 4 TRAY 3 TRAY 2 TRAY 1

18

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

Gambar 4.6 Hubungan Antara Drying Rate (N) Dengan Moisture Conten (%) Pada Variabel 600C

Gambar 4.7 Hubungan Antara Drying Rate (N) Dengan Moisture Conten (%) Pada Variabel 700C

Pada kurva hasil percobaan, menunjukan bahwa laju pengeringan terus berkurang sebanding dengan berkurangnya moisture content. Laju pengeringan (drying rate) sebanding dengan perbedaan tekanan uap air didalam dan permukaan bahan. Karena adanya penguapan air dari permukaan bahan ke udara, maka konsentrasi air dalam bahan semakin lama berkurang yang mengakibatkan turunya perbedaan tekanan uap. Perbedaan tekanan uap yang menurun maka penguapan air dalam permukaan bahan

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035 0.04 0.045 0 20 40 60 80 N ( gr /c m 2.m e n it) Moisture Content (%X) TRAY 4 TRAY 3 TRAY 2 TRAY 1 0 0.01 0.02 0.03 0.04 0.05 0.06 0 20 40 60 80 N ( gr /c m 2.m e n it) Moisture Content (%X) TRAY 4 TRAY 3 TRAY 2 TRAY 1

19

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

akan berkurang. Hal ini akan mengakibatkan kecepatan perpindahan air dari bagian dalam bahan menuju permukaan bahan juga akan berkurang. Pada awal proses pengeringan mencapai nilai maksimum lalu diikuti dengan laju penurunan.

IV.2.3 Pengaruh Variabel Suhu Terhadap Kurva Pengeringan

Pada percobaan, variabel yang digunakan adalah variabel suhu yaitu suhu 500C, 600C dna 700C. Pada kurva terlihat bahwa semakin tinggi suhu maka penurunan moisture content akan semakin besar. Pada kurva juga terlihat variabel suhu 700C memiliki kurva penurunan moisture content yang lebih besar. Hal ini dikarenakan suhu berpengaruh pada moisture content bahan. Semakin tinggi suhu maka transfer massa moisture dari sampel ke udara juga akan semakin tinggi sehingga penurunan moisture content akan semakin besar. Selain itu, peningkatan suhu juga meningkatkan laju pengeringan sehingga mengurangi waktu pengeringan. Pengeringan akan lebih cepat pada suhu yang lebih tinggi dikarenakan semakin tinggi suhu, transfer panas yang terjadi pada sampel juga akan semakin tinggi

IV.2.4 Pengaruh Letak Tray Pada Kurva Pengeringan

Letak umpan dalam tray juga menentukan laju pengeringannya. Dari hasil percobaan, diketahui bahwa umpan pada tray 1 lebih cepat kering daripada tray lainnya. Fenomena tersebut disebabkan oleh udara panas dari blower yang mengarah langsung ke tray 1, sehingga menyebabkan molekul air terbawa oleh panas dan kemudian udara panas tersebut menuju tray 2 kemudian seterusnya sampai tray 4. Namun karena udara panas tersebut sudah mengandung uap air dari umpan yang berasal dari tray 1, maka proses pengeringan pada tray 1 membutuhkan waktu lebih singkat dibandingkan tray 2, 3 dan 4.

20

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

IV.2.5 Kurva Sorption Isotherm Dari Literatur

Gambar 4.8 Grafik Sorption Isotherm Untuk Cassava Singkong (Panuwar, 2010)

Berdasarkan hasil percobaan dengan bahan singkong, moisture content mengalami kenaikan seiring dengan kenaikan aktivitas air. Kurva sorption isotherm yang didapat untuk sampel singkong berbentuk sigmiod. Kurva sorption isotherm yang memiliki bentuk sigmoid ini banyak ditemukan pada makanan yang mempunyai kadar gula tinggi atau molekul terlarut rendah mempunyai kurva sorption isotherm berbentuk J. Bentuk sigmod ini disebabkan oleh adanya efek-efek dari interaksi molekul air dengan permukaan padatan bahan pangan.

IV.2.6 Manfaat Pengeringan Singkong

Singkong (ketela pohon) adalah tanaman perdu yang umbinya dikenal sebagai makanan pokok penghasil karbohidrat. Proses pengeringan singkong ditujukan untuk menghasilkan tepung kasava. Tepung kasava dapat digunakan untuk substitusi terigu pada berbagai produk pangan. Ketiadaan gluten pada tepung kasava merupakan keunggulan sehingga baik untuk kesehatan. Selain itu, tepung kasava juga dapat digunakan sebagai bahan baku gula cair melalui proses enzimatik. (Annisa, 2010)

21

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

BAB V

PENUTUP

V.1 Kesimpulan

1. Hubungan waktu dengan moisture content pada berbagai variabel menunjukan bahwa semakin bertambahnya waktu maka moisture content akan menurun karena air dalam bahan menguap dan terbawa aliran udara.

2. Hubungan moisture content dengan laju pengeringan pada berbagai variabel menunjukan bahwa laju pengeringan mengalami penurunan seiring dengan menurunnya moisture content karena semakin rendah laju pengeringan makan perbedaan tekanan udara makin rendah dan semakin sedikit air dalam bahan.

3. Variabel suhu berpengaruh pada pengeringan, semakin tinggi suhu maka penurunan moisture content semakin besar karena perpindahan massa semakin besar.

4. Pada percobaan, tray 1 adalah tray yang paling optimum karena pada tray 1 paling cepat mengering.

5. Pengeringan singkong dapat bermanfaat untuk pengolahan tepung kasava sebagai substitusi terigu dengan ketiadaan gluten yang baik untuk kesehatan.

V.2 Saran

1. Menimbah berat sampel dengan teliti.

2. Memastikan ukuran sampel yang dikarenakan seragam untuk seluruh tray. 3. Bahan yang dikeringkan untuk setiap tray tidak boleh tertukar.

22

DRYING

LABORATORIUM UNIT OPERASI TEKNIK KIMIA 2014

DAFTAR PUSTAKA

Ajala, A.S, dkk. 2012 Drying Characteristics And Mathematical Modelling Of Cassava Chips. Ladoke Akintola University of Technology. Nigeria.

Badger, W.L.and Banchero, J.T. Introduction to chemical engineering. Treyball. R.E. Mass transfer operation.

Harianto dan Tazwir. 2008. Studi teknik pengeringan gelatin ikan dengan alat pengering kabinet. Badan Pascapanen dan Bioteknologi Kelautan dan Perikanan.

Meria, Ekadan Nazripah. 2010. Drying equipment : try dryer, spray dryer dan drum dryer. Supyakul, Panuwat. 2010. Moisture Sorption Characteristics of Cassava Flour Film. Kasetsart

University. Thailand

LAPORAN SEMENTARA

PRAKTIKUM OPERASI TEKNIK KIMIA

MATERI : DRYING

GRUP : 4/ RABU

REKAN KERJA : 1. Angga Muhammad Kurnia 2. Heri Cahyono

3. Rizkia Risang Khairunnisa

LABORATORIUM OPERASI TEKNIK KIMIA TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO SEMARANG

HASIL PERCOBAAN - Bahan singkong

- Variabel berubah : Suhu 500C, 600C, 700C - Ukuran : Diameter rata-rata : 3.625 cm

Tebal rata-rata : 0.35 cm Variabel 1 : Suhu 500C

t (menit) Tray 1 (gr) Tray 2 (gr) Tray 3 (gr) Tray 4 (gr)

0 53.21 40.34 37.09 52.16 5 50.96 37.39 34.16 49.09 10 49.38 34.92 31.75 45.85 15 47.71 32.77 29.74 43.3 20 46.12 30.82 27.86 40.97 25 44.12 29.1 26.23 38.83 30 42.99 27.44 24.82 36.91 35 41.46 26.07 23.58 35.25 40 40.06 24.79 22.49 33.78 45 38.63 23.6 21.42 32.33 Variabel 2 : Suhu 600C

t (menit) Tray 1 (gr) Tray 2 (gr) Tray 3 (gr) Tray 4 (gr)

0 58.66 55.79 50.37 57.71 5 56.28 51.69 46.62 53.76 10 53.56 47.48 43.43 49.97 15 51.21 44.47 40.57 47.25 20 48.84 41.56 37.72 44.35 25 47.02 39.43 35.63 41.99 30 44.98 37.25 33.64 39.66 35 43.17 35.59 32 37.8 40 41.39 34.03 30.54 36.11 45 39.76 32.61 29.24 34.56 Variabel 3 : Suhu 700C

t (menit) Tray 1 (gr) Tray 2 (gr) Tray 3 (gr) Tray 4 (gr)

0 53.8 52.41 52.41 53.38 5 51.24 48.41 49.23 48.05 10 48.34 44.44 45.78 44 15 45.45 41.02 42.55 40.58 20 43.05 38.16 39.62 37.83 25 40.77 35.75 36.91 35.33 30 38.65 33.75 34.89 33.22 35 36.74 32.01 33.05 31.56 40 35.1 30.57 31.47 30.21 45 33.65 29.33 30.04 28.87

Kadar Air

Massa Cawan = 67.79 gram Massa Bahan = 20.04 gram

Massa setelah 2 jam = 76.49 gram Massa konstan = 75.39 gram

5 menit ke- Massa (gram) [bahan + cawan}

0 76.49 1 76.27 2 75.95 3 75.83 4 75.67 5 75.59 6 75.53 7 75.48 8 75.43 9 75.39 10 75.39 11 75.38 PRAKTIKAN

(Angga M K) (Heri C) (Rizkia R)

Semarang, 22 Oktober 2014 Mengetahui,

ASISTEN

LEMBAR PERHITUNGAN Variabel tetap : Bahan singkong

Variabel berubah : Suhu 500C, 600C, 700C Ukuran :

- Diameter rata-rata : 3.625 cm - Tebal rata-rata : 0.35 cm

1. Menentukan kadar air dalam bahan

Dikeringkan dalam oven selama 2 jam 55 menit

Bahan singkong W awal = 20.04 gram

W sesudah dikeringkan = 7.6 gram

2. Proses drying menggunakan tray drayer 3. Variabel I suhu 500C

W singkong awal = 53.21 gr (tray 1)

W air awal = 53.21 gram x 62%= 32.99 gram W singkong setelah 5 menit = 50.96 gram

W air setelah 5 menit=

Tray 1 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 53.21 32.99 61.99962 0 5 50.96 30.74 57.77109 0.0194 10 49.38 29.16 54.80172 0.0165 15 47.71 27.49 51.66322 0.0158 20 46.12 25.9 48.67506 0.0152 25 44.12 24.35 45.76207 0.0148 30 42.99 22.77 42.79271 0.0146 35 41.46 21.24 39.91731 0.0144 40 40.06 19.84 37.28622 0.0141 45 38.63 18.41 34.59876 0.0139 Tray 2 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 40.34 25.01 61.9901 0 5 37.39 22.06 54.68517 0.0254 10 34.92 19.59 48.56222 0.0234 15 32.77 17.44 43.23252 0.0217 20 30.82 15.49 38.39861 0.0205 25 29.1 13.77 34.13485 0.0193 30 27.44 12.11 30.01983 0.0185 35 26.07 10.74 26.62369 0.0176 40 24.79 9.46 23.45067 0.0167 45 23.6 8.27 20.50074 0.016 Tray 3 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 37.09 22.99 61.98436 0 5 34.16 20.06 54.08465 0.0252 10 31.75 17.65 47.58695 0.023 15 29.74 15.64 42.1677 0.0211 20 27.86 13.76 37.09894 0.0198 25 26.23 12.13 32.70423 0.0187 30 24.82 10.72 28.90267 0.0176 35 23.58 9.48 25.55945 0.0166 40 22.49 8.39 22.62065 0.0157 45 21.42 7.32 19.73578 0.015

Tray 4 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 52.16 32.34 62.00153 0 5 49.09 29.27 56.11579 0.0264 10 45.85 26.03 49.90414 0.0271 15 43.3 23.48 45.0153 0.0254 20 40.97 21.15 40.54831 0.0241 25 38.83 19.01 36.44555 0.0229 30 36.91 17.09 32.76457 0.0219 35 35.25 15.43 29.58205 0.0208 40 33.78 13.96 26.7638 0.0197 45 32.33 12.51 23.98389 0.0189 4. Variabel II suhu 600C

W singkong awal = 58.66 gr (tray 1)

W air awal = 58.66 gram x 62%= 36.37 gram W singkong setelah 5 menit = 56.28 gram

W air setelah 5 menit=

Tray 1 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 58.66 36.37 62.00136 0 5 56.28 33.99 57.94408 0.0205 10 53.56 31.27 53.30719 0.0219 15 51.21 28.92 49.30105 0.0213 20 48.84 26.55 45.26082 0.0211 25 47.02 24.73 42.15819 0.0201 30 44.98 22.69 38.68053 0.0196 35 43.17 20.88 35.59495 0.019 40 41.39 19.1 32.56051 0.0186 45 39.76 17.47 29.78179 0.0181

Tray 2 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 55.79 34.59 62.00035 0 5 51.69 30.49 54.65137 0.0353 10 47.48 26.28 47.10522 0.0358 15 44.47 23.27 41.70998 0.0325 20 41.56 20.36 36.4399 0.0306 25 39.43 18.23 32.6761 0.0282 30 37.25 16.05 28.76859 0.0266 35 35.59 14.39 25.79315 0.0248 40 34.03 12.83 22.99695 0.0234 45 32.61 11.41 20.45169 0.0222 Tray 3 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 50.37 31.23 62.00119 0 5 46.62 27.48 54.55628 0.0323 10 43.43 24.29 48.22314 0.0299 15 40.57 21.43 42.54516 0.0281 20 37.72 18.58 36.88703 0.0272 25 35.63 16.49 32.73774 0.0254 30 33.64 14.5 28.78697 0.024 35 32 12.86 25.53107 0.0226 40 30.54 11.4 22.63252 0.0213 45 29.24 10.1 20.05162 0.0202 Tray 4 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 57.71 35.78 61.99965 0 5 53.76 31.83 55.15508 0.034 10 49.97 28.04 48.58776 0.0333 15 47.25 25.32 43.87454 0.03 20 44.35 22.42 38.84942 0.0287 25 41.99 20.06 34.76001 0.0271 30 39.66 17.73 30.72258 0.0259 35 37.8 15.87 27.49957 0.0245 40 36.11 14.18 24.57113 0.0233 45 34.56 12.63 21.88528 0.0222

5. Variabel III suhu 700C

W singkong awal = 53.8 gr (tray 1)

W air awal = 53.8 gram x 62%= 33.36 gram W singkong setelah 5 menit = 51.24 gram

W air setelah 5 menit=

Tray 1 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 53.8 33.36 62.00743 0 5 51.24 30.8 57.24907 0.0221 10 48.34 27.9 51.85873 0.0235 15 45.45 25.01 46.48698 0.0239 20 43.05 22.61 42.02602 0.0231 25 40.77 20.33 37.7881 0.0224 30 38.65 18.21 33.84758 0.0217 35 36.74 16.3 30.29739 0.021 40 35.1 14.66 27.24907 0.0201 45 33.65 13.21 24.5539 0.0193 Tray 2 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 52.41 32.49 61.99198 0 5 48.41 28.49 54.35985 0.0345 10 44.44 24.52 46.78496 0.0343 15 41.02 21.1 40.25949 0.0327 20 38.16 18.24 34.80251 0.0307 25 35.75 15.83 30.20415 0.0287 30 33.75 13.83 26.38809 0.0268 35 32.01 12.09 23.06811 0.0251 40 30.57 10.65 20.32054 0.0235 45 29.33 9.41 17.95458 0.0221

Tray 3 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 52.41 32.49 61.99198 0 5 49.23 29.31 55.92444 0.0274 10 45.78 25.86 49.34173 0.0286 15 42.55 22.63 43.17878 0.0283 20 39.62 19.7 37.58825 0.0275 25 36.91 16.99 32.41748 0.0267 30 34.89 14.97 28.56325 0.0252 35 33.05 13.13 25.05247 0.0238 40 31.47 11.55 22.03778 0.0226 45 30.04 10.12 19.30929 0.0214 Tray 4 t (menit) W singkong (gr) W air (gr) Moisture Content (%) N 0 53.38 33.09 61.98951 0 5 48.05 27.76 52.00449 0.0459 10 44 23.71 44.41738 0.0404 15 40.58 20.23 38.01049 0.0367 20 37.83 17.54 32.85874 0.0335 25 35.33 15.04 28.17535 0.0311 30 33.22 12.93 24.22256 0.0289 35 31.56 11.27 21.11278 0.0268 40 30.21 9.92 18.58374 0.0249 45 28.87 8.58 16.07343 0.0235

LEMBAR ASISTENSI DIPERIKSA

KETERNGAN TANDA TANGAN

NO TANGGAL 1 2 3 16/12 -2014 16/12 -2014 17/12 -2014 -Format cover

-Line Spacing daftar gambar dan daftar tabel

-Penulisan rumus -Format tabel

-Line Spacing daftar gambar dan daftar tabel

-Penulisan rumus - Peletakan tabel