Wedoro Kabupaten Sidoarjo Jawa Timur Dengan Pendekatan

Lean Production

Productivity Improvement of Small and Medium Enterprises (SMEs) Shoes Industry

Sidoarjo Regency East Java by Lean Production Approach

Ig. Jaka Mulyana1, Peter R. Angka2 1

Jurusan Teknik Industri,2Jurusan Teknik Elektro Universitas Katolik Widya Mandala Surabaya

Jl. Kalijudan 37 Surabaya E-mail:jmulyono@ukwms.ac.id

Abstrak

Sentra industri sepatu di Desa Wedoro Kecamatan Waru Kabupaten Sidoarjo Jawa Timur sudah berkembang sejak beberapa tahun yang lalu. Namun sejak membanjirnya produk sepatu dari Cina, terlebih sejak diberlakukannya CAFTA (China Asean Free Trade Area), industri Wedoro mengalami kemerosotan penjualan. Agar dapat bersaing dengan produk Cina, industri sepatu Wedoro harus bisa bersaing dari sisi harga tanpa harus mengorbankan kualitas. Upaya yang dapat digunakan untuk meningkatkan produktivitas adalah melalui pendekatan lean manufacturing. Konsep lean manufacturing pada prinsipnya adalah selalu berusaha menghilangkan limbah (waste) dalam sistem produksi. Salah satu alat manajemen yang pertama kali digunakan dalam implementasi lean manufacturing adalah konsep Ringkas, Rapi, Resik, Rawat dan Rajin (5R). Dalam makalah ini akan dibahas peningkatan produktivitas industri kecil setelah implementasi konsep 5R.

Kata kunci:Usaha Kecil Menengah, produktivitas, 5R Abstract

Shoe industry center in the village of Wedoro Sidoarjo district of East Java has been developing since several years ago. However, since the flood of footwear products from China, especially since the enactment of CAFTA (China Asean Free Trade Area), the sales of shoes decline. To be able to compete with Chinese products, Wedoro shoe industry should be able to compete on price without sacrificing quality. Efforts that can be used to increase productivity is through a lean manufacturing approach. The concept of lean manufacturing in principle is always trying to eliminate waste in the production system. Management tool that was first used in the implementation of lean manufacturing is the concept of 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke). In this paper will be discussed small industrial productivity increase after the implementation of 5S concept

Key Words :Small and Medium Enterprises, productivity, 5R

1. Pendahuluan

Produktivitas industri kecil, termasuk industri sepatu, dapat ditingkatkan dengan perbaikan pengelolaan manajemen operasi. Salah satu pendekatan perbaikan produktivitas dan efisiensi industri adalah Konsep Lean Production (Manufacturing). Pada dasarnya konsep lean adalah konsep perampingan atau efisiensi.Lean productionadalah sebuah metodologi yang pertama kali dikembangkan oleh Toyota. Lean production merupakan suatu upaya terus menerus untuk menghilangkan atau mengurangi ‘muda’ (istilah bahasa Jepang yang artinya pemborosan atau semua aktivitas yang memerlukan sumber daya tetapi tidak menambah nilai [1]. Prinsip “lean thinking” telah banyak diterima dalam operasi manufaktur dan telah banyak diimplementasikan di

berbagai bidang. Implementasi dan penelitian konsep lean production telah banyak dilakukan. Wong, dkk. [2], melakukan penelitian terhadap implementasi lean production di industri elektronik. Dalam penelitiannya disimpulkan bahwa implementasi lean production dapat menurunkan biaya produksi dan meningkatkan produktivitas. Jens von Axelson [3], dalam mengimplementasilean productiondi industri kecil dapat menghasilkan 1) menurunkan persedian WIP (work in process) sebesar 90 % and produk jadi sebesar 50%; 2) meningkatkan kapasitas pengelasan sebesar 50 %; 3) mempercepat waktu setup sebesar 43 % ; 4) penurunan tingkat persediaan sebesar 2 atau 3 kali. Dengan demikian proses produksi lebih efisien dan biaya produksi rendah sehingga harga jual produk menjadi lebih murah. Dalam makalah ini, akan dibahas implementasi salah satu metode dalamlean manufacturing, yaitu konsep 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke) atau 5 R (Ringkas, Rapi, Resik, Rawat dan Rajin) untuk meningkatkan produktivitas industri kecil.

Namun demikian, implementasilean productionjuga menemui banyak hambatan. Menurut Yu & Yu [1], beberapa hambatan dalam implementasi lean production adalah hambatan pengetahuan, miss understanding, penolakan personal dan hambatan budaya atau lingkungan.

2. Metodologi Penelitian

Penelitian mengikuti langkah sebagai berikut: Pengukuran Produktivitas Awal

Penelitian diawali dengan melakukan pengukuran waktu baku terhadap 4 proses pembuatan sandal yaitu prosesfinishing, selep, plong dan lem danpressing. Setelah itu dilakukan pengukuran hasil produksi setiap hari selama satu minggu.

Penataan dan Perbaikan Tempat Kerja

Untuk memperbaiki produktivitas industri dengan pendekatan lean manufacturing, metode yang pertama kali digunakan adalah melakukan penataan dan perbaikan tempat kerja dengan konsep 5R. Dalam penelitian ini kegiatan yang dilakukan adalah Ringkat dan Rapi

Pengukuran Produktivitas Setelah Perbaikan

Untuk mengukur efektivitas perbaikan tempat kerja, maka dilakukan pengukuran produktivitas produksi setelah perbaikan.

3. Hasil dan Pembahasan

Sentra Industri Sandal Wedoro Sidoarjo Jawa Timur

Desa Wedoro secara administratif terletak di Kecamatan Waru, Sidoarjo, Jawa Timur. Desa ini telah berkembang menjadi pusat Industri kerajinan Sandal dan Sepatu sejak lama. Desa ini berhasil meningkatkan komoditas ekonomi dalam bidang industri rumah tangga dengan membuat sepatu dan sandal. Jumlah perajin yang dicatat oleh Asosiasi Pengusaha Sepatu dan Sandal adalah sekitar 600. Perkembangan Desa Wedoro sebagai sentra industri sepatu mulai berkembang pesat sejak tahun 2000. Selain bermunculan industri sepatu dan sandal, juga bermunculan banyak toko yang menjual berbagai macam jenis sepatu dan sandal. Jumlah pengunjung juga meningkat pesat. Namun sejak membanjirnya produk sepatu dari Cina, terlebih sejak diberlakukannya CAFTA (China Asean Free Trade Area), industri Wedoro mengalami kemerosotan penjualan. Sejak beberapa tahun terakhir, jumlah pengunjung mengalami penurunan dan menyebabkan beberapa industri mengalami kesulitan dalam penjualan. Namun dengan berjalannya waktu dan semakin membaiknya perekonomian Indonesia, industri sandal Desa Wedoro mulai bangkit. Saat ini fokus pemasaran adalah pemasaran secara grosir. Salah satu industri yang sampai sekarang masih bertahan adalah Usaha Dagang (UD) Widoro Indah, yang memproduksi sandal Spon baik untuk pria maupun wanita. UD. Widoro Indah didirikan pada tahun 1996. UD. Widoro Indah memproduksi sandal spon, baik untuk pria, wanita dan anak.

3.1. Proses Produksi

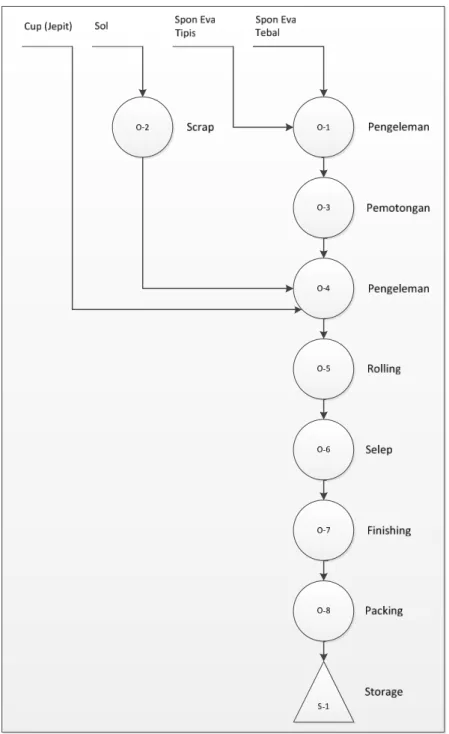

Secara umum proses produksi sandal pria, wanita dan anak-anak sama, hanya terdapat sedikit perbedaan dengan sandal wanita, yaitu adanya bagian yang tinggi di bagian tumit (hak). Proses pembuatan sandal dapat dilihat pada Gambar 1.

Gambar 1.Operation Process Chart (OPC)Pembuatan Sandal. 3.2. Perhitungan Output Standart Proses

Perhitungan output standart digunakan sebagai referensi untuk menentukan tingkat produktivitas proses. Output standart yang dihitung dalam hal ini adalah proses pemotongan (plong), proses pengeleman dan pressing, selep dan finishing untuk memproduksi sandal wanita. Perhitungan output standar dilakukan dengan perhitungan stop watch time study dan mempertimbangkan performance rating dan allowance pekerja. Hasil perhitungan output standart dapat dilihat pada Tabel 1.

Tabel 1. Daftar Output Standart

No.a Finishing Selep Plong Pengeleman

danpressing Waktu Standart 18.62 detik/sandal 19.35 detik/sandal 22.52 menit/2 kodi 76.25 menit/2 kodi Output Standart 232 kodi/hari 223 kodi/hari 256 kodi/hari 76 kodi/hari 3.4. Data Hasil Produksi

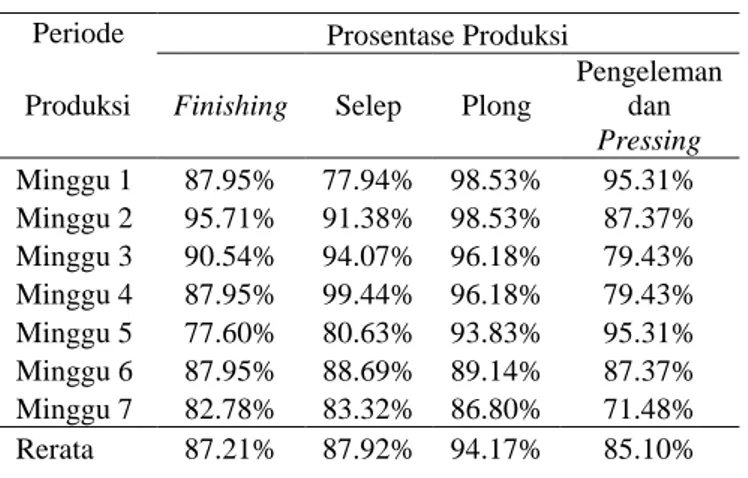

Berdasarkan pengamatan dan pengumpulan data hasil produksi selama 7 minggu, didapatkan hasil seperti pada Tabel 3. Sedangkan prosentase jumlah produksi dibandingkan denganoutput standart dapat dilihat pada Tabel 4.

Tabel 3. Jumlah Produksi

Produksi Finishing (kodi/hari) Selep (kodi/hari) Plong (kodi/hari) Pengeleman danPressing (kodi/hari) Minggu 1 204 174 252 72 Minggu 2 222 204 252 66 Minggu 3 210 210 246 60 Minggu 4 204 222 246 60 Minggu 5 180 180 240 72 Minggu 6 204 198 228 66 Minggu 7 192 186 222 54

Tabel 4. Prosentase Jumlah Produksi Periode Prosentase Produksi Produksi Finishing Selep Plong

Pengeleman dan Pressing Minggu 1 87.95% 77.94% 98.53% 95.31% Minggu 2 95.71% 91.38% 98.53% 87.37% Minggu 3 90.54% 94.07% 96.18% 79.43% Minggu 4 87.95% 99.44% 96.18% 79.43% Minggu 5 77.60% 80.63% 93.83% 95.31% Minggu 6 87.95% 88.69% 89.14% 87.37% Minggu 7 82.78% 83.32% 86.80% 71.48% Rerata 87.21% 87.92% 94.17% 85.10% 3.5. Penyusunan MatrikObjective Maximum (OMAX)

Penyusunan OMAXdilakukan berdasarkan data Tabel 4. Tabel OMAXperiode minggu 1 sampai dengan minggu 7. Perhitungan OMAX menghasilkan nilai performance indicator proses yang rendah dan ada kecenderungan menurun, seperti terlihat pada Gambar 2.

Performance Indicator 0 100 200 300 400 500 600 700 1 2 3 4 5 6 7 Minggu Series1

Gambar 2. GrafikPerformance Indicator 3.6. Beberapa Gambaran Kondisi Industri

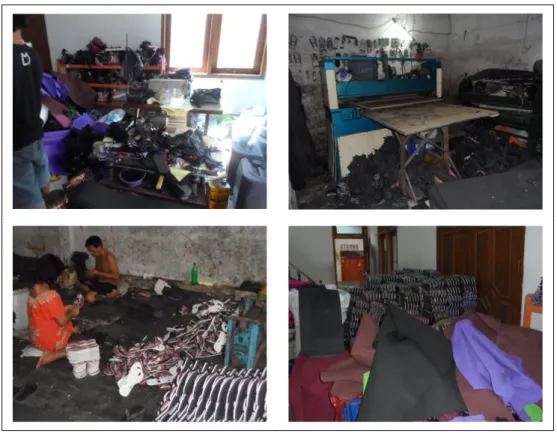

Lingkungan kerja di UD. Widoro Indah belum tertata dengan rapi, misalnya penempatan material bahan baku dan bahan setengah jadi yang sembarangan, tidak adanya tempat penyimpanan bahan setengah jadi, tempat kerja yang kurang nyaman. Gambar kondisi kerja dapat dilihat pada beberapa Gambar 3.

Gambar 3. Kondisi Tempat Kerja 3.7. Analisa Faktor Yang Mempengaruhi Produktivitas

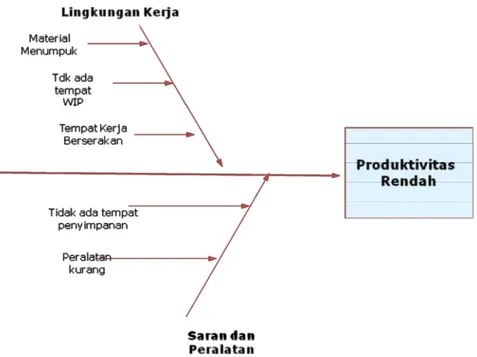

Berdasarkan Tabel 4, dapat dilihat bahwa proses pengeleman danpressingmempunyai prosentase yang paling rendah. Oleh sebab itu proses pengeleman dan pressing diprioritaskan untuk

diperbaiki. Untuk mengetahui faktor yang mempengaruhi (menyebabkan) rendahnya produktivitas digunakan analisa diagram sebab akibat seperti pada Gambar 4.

Gambar 4. Diagram Sebab Akibat Produktivitas Rendah

Berdasarkan diagram sebab akibat dapat dilihat bahwa faktor yang mempengaruhi rendahnya tingkat produktivitas proses pengeleman dan pressing adalah tempat kerja yang berserakan dan menumpuknya material bahan baku maupun bahan setengah jadi di tempat kerja. Untuk itu akan dilakukan penataan tempat kerja dengan menggunakan prinsip 5 R dan pembuatan alat (rak penyimpanan bahan setengah jadi). Namun demikian penataan juga lakukan di semua tempat kerja. Perbaikan dengan menggunakan 5R dilakukan karena 5R adalah dasar (fondasi) dalam melakukan perbaikan dengan menggunakanLean Production.

3.8. Penataan Tempat Kerja Dengan 5R

Perbaikan tempat kerja 5R terdiri dari Ringkas, Rapi, Resik, Rawat dan Rajin. Dalam penelitian tahun pertama kegiatan yang dilakukan adalah kegiatan Ringkas dan Rapi.

Ringkas

Prinsip RINGKAS adalah memisahkan segala sesuatu yang diperlukan dan menyingkirkan yang tidak diperlukan dari tempat kerja. Mengetahui benda mana yang tidak digunakan, mana yang akan disimpan, serta bagaimana cara menyimpan supaya dapat mudah diakses terbukti sangat berguna bagi sebuah perusahaan.

Gambar 5. Proses Kegiatan Ringkas

Selain memindahkan barang yang tidak digunakan, juga dilakukan perapian dan pembersihan ruang kerja. Pembersihan dilakukan dengan melakukan pengecatan ruang kerja sehingga menjadi lebih nyaman dalam bekerja. Proses pengecatan dapat dilihat pada Gambar 6.

Gambar 6. Proses Pembersihan (Pengecatan) Tempat Kerja Rapi

Prinsip RAPI adalah menyimpan barang sesuai dengan tempatnya. Kerapian adalah hal mengenai sebagaimana cepat kita meletakkan barang dan mendapatkannya kembali pada saat diperlukan dengan mudah. Perusahaan tidak boleh asal-asalan dalam memutuskan dimana benda-benda harus diletakkan untuk mempercepat waktu untuk memperoleh barang tersebut.

Pada tahap RAPI dilakukan pengelompokkan dan penempatan material sesuai dengan tempatnya masing-masing. Selain itu juga dibuatkan rak yang digunakan untuk menata material spon dan jepit sandal. Selain penempatan material yang rapi juga dilakukan penataan terhadap stasiun kerja lain. Gambar 7 menunjukkan keadaan setelah kegiatan RAPI.

Gambar 7. Keadaan Tempat Kerja Setelah Kegiatan RAPI 3.9. Pengukuran Kerja Setelah Perbaikan Tempat Kerja

Setelah dilakukan penataan dan perbaikan tempat kerja, dilakukan pengukuran ulang terhadap produktivitas proses. Hasil pengukuran produktivitas proses setelah perbaikan dapat dilihat pada Tabel 5.

Tabel 5. Prosentase Produksi Setelah Perbaikan

Periode Prosentase Produksi

Produksi Finishing Selep Plong pengeleman danpressing Minggu 1 90.54% 80.63% 103.22% 111.20% Minggu 2 87.95% 96.76% 100.87% 103.26% Minggu 3 93.12% 96.76% 103.22% 95.31% Minggu 4 93.12% 99.44% 100.87% 103.26% Minggu 5 82.78% 91.38% 98.53% 103.26% Minggu 6 90.54% 94.07% 93.83% 111.20% Minggu 7 85.36% 88.69% 89.14% 103.26%

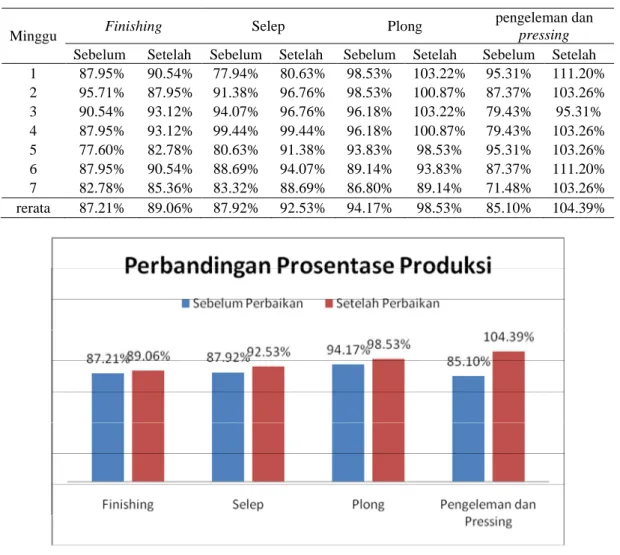

Perbandingan prosentase produksi sebelum dan sesudah perbaikan dapat dlihat pada Tabel 6 dan gambar grafik rata-rata prosentase produksi sebelum dan sesudah perbaikan dapat dilihat pada Gambar 8.

Tabel 6. Perbandingan Prosentase Produksi Sebelum dan Sesudah Perbaikan

Minggu Finishing Selep Plong

pengeleman dan pressing Sebelum Setelah Sebelum Setelah Sebelum Setelah Sebelum Setelah 1 87.95% 90.54% 77.94% 80.63% 98.53% 103.22% 95.31% 111.20% 2 95.71% 87.95% 91.38% 96.76% 98.53% 100.87% 87.37% 103.26% 3 90.54% 93.12% 94.07% 96.76% 96.18% 103.22% 79.43% 95.31% 4 87.95% 93.12% 99.44% 99.44% 96.18% 100.87% 79.43% 103.26% 5 77.60% 82.78% 80.63% 91.38% 93.83% 98.53% 95.31% 103.26% 6 87.95% 90.54% 88.69% 94.07% 89.14% 93.83% 87.37% 111.20% 7 82.78% 85.36% 83.32% 88.69% 86.80% 89.14% 71.48% 103.26% rerata 87.21% 89.06% 87.92% 92.53% 94.17% 98.53% 85.10% 104.39%

Gambar 8. Grafik Rata-rata Prosentase Produksi

4. Kesimpulan

Dari hasil sementara penelitian yang dilakukan dapat ditarik kesimpulan bahwa perbaikan tempat kerja dengan menggunakan metode 5 R dapat meningkatkan prosentase produksi yaitu perbandingan antara jumlah produksi dengan output standar

5. Ucapan Terima Kasih

Makalah ini merupakan sebagian hasil penelitian yang didanai oleh Dirjen Dikti Kementrian Pendidikan dan Kebudayaan Republik Indonesia Tahun 2014 melalui skema Penelitian Hibah Bersaing. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu terlaksananya penelitian ini.

6. Daftar Pustaka

A. Yang pingyu,B. Yu yu (2010), The Barriers to SMEs’ Implementation of Lean Production and Countermeasures Based on SMS in Wenzhou, International Journal of Innovation, Management and Technology, Vol. 1, No. 2, June 2010, ISSN: 2010-0248.

Axelson, J. V. (2009), “Developing Lean Production implementation methodology for SME learning networks”,16th International Annual EurOMA Conference.

Badurdeen, A. (2007), “Lean manufacturingBasics”,http://www.leanmanufacturingconcepts.com Carreira, B. (2005), “Lean Manufacturing that Work”, AMACOM, New York.

Chase, R. B., Aquilano, N. J., & Jacobs, F. R. (2009), “Production and operations management : manufacturing and services”, Irwin/McGraw-Hill, Boston.

Liker, J.K. and Wu, Y.C., (2000), “Japanese automakers, US suppliers and supply-chain superiority”,Sloan Management Review 42, pp. 81-93.

Lisma, P. N. A. (2014), “Usulan Peningkatan Produktivitas Dengan Menggunakan Metode Objective Matrik (Omax) Dan Diagram Sebab Akibat Pada Bagian Produksi PT. Panarub Industry”, Tugas Akhir, Jurusan Teknik Industri Fakultas Teknik Universitas Esa Unggul, Jakarta. Saddad, N. A., Deoranto, P., Dewi, I. A. (2012), “Analisis Produktivitas Bagian Pengolahan Menggunakan Metode Objective Matrix (Omax) (Studi Kasus di PT Perkebunan Nusantara Xii Ngrangkah Pawon Kabupaten Kediri)”, Jurusan Teknologi Industri Pertanian Fak Teknologi Pertanian Universitas Brawijaya, Malang.

Shah, R. and Ward, P.T. (2007), “Defining and developing measures of lean production”,Journal of Operations Management 25, pp. 785-805

Stainer, A. (1995), “Productivity management: the Japanese experience Management Decision”. Sumanth, D. J. (1994), “Productivity Engineering and Management”, Mc Graw-Hill Book Company.

Tanaamah, A. R. dkk. (2013), “Produktivitas Hotel Menggunakan Metode OMAX (Studi Kasus : Hotel Le Beringin Salatiga)”,Jurnal Teknologi Informasi-Aiti, Vol 10, No. 2.

Wong, CY., Wong, YK, Ali A. (2009), “A Study on Lean Manufacturing Implementation in the Malaysian Electrical and Electronics Industry”, European Journal of Scientific Research, Vol.38 No.4, pp 521-535, ISSN 1450-216X.

Worley, J.M. and Doolen, T.L. (2006), “The role of communication and management support in a lean manufacturing implementation”,Management Decision 44, pp. 228-245.