120

PERENCANAAN KAPASITAS PERMINTAAN YANG TIDAK PASTI DENGAN INTEGRASI ROBUST OPTIMIZATION AND AHP

Muhammad Faishal1* dan Hayati Mukti Asih2

1Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Ahmad Dahlan Jl Dr Soepomo, Janturan, Yogyakarta, Indonesia

2 Fakultas Teknik Manufaktur, Universiti Teknikal Melaka Malaysia * Email: muhammad.faishal@ie.uad.ac.id

Abstrak

Dalam sebuah industri, perencanaan kapasitas merupakan salah satu hal yang sangat penting, karena menentukan seberapa besar kemampuan perusahaan dalam melakukan proses produksi untuk memenuhi kebutuhan konsumen. Penelitian ini berdasarkan studi kasus pada perusahaan elektronik di Malaysia, yang difokuskan pada proses pengujian produk akhir. Proses ini sangatlah penting karena lamanya proses pengujian, umur produk yang pendek, adanya ketidakpastian yang membuat proses ini sulit untuk dikelola. Selain itu juga tingginya biaya peningkatan kapasitas dan perubahan yang cepat pada teknologi yang diaplikasikan, diperlukan ketepatan yang cukup tinggi dalam menentukan jumlah kapasitas. Dengan mempertimbangkan kriteria yang bertentangan (trade off) seperti jumlah mesin yang diperlukan dan probabilitas terpenuhinya permintaan pelanggan, membuat pengambilan keputusan yang sulit bagi perusahaan. Maka, integrasi antara robust optimization (RO) dan teknik AHP diterapkan untuk menetapkan berapa banyak jumlah optimal mesin tester yang harus dipasang dalam kondisi permintaan yang tidak pasti. Pada model RO, ada beberapa skenario yang mewakili deviasi besarnya nilai permintaan terhadap ketidakpastian yang ditetapkan. Dan model AHP digunakan untuk memilih skenario yang terbaik pada model RO tersebut dengan pembobotan yang berbeda. Hasil penelitian menunjukkan bahwa apabila perusahaan berorientasi pada jumlah mesin, skenario 1 adalah yang terbaik. Namun apabila lebih berorientasi pada pemenuhan permintaan konsumen maka seenario 2 adalah yang terbaik.

Kata kunci: AHP, Industri Elektronik, Perencanaan Kapasitas, Robust optimization

1. PENDAHULUAN

Di era digital saat ini, industri elektronik tumbuh cukup pesat dan sangat kompetitif. Secara umum didalamnya terdapat dua tahapan proses produksi, front-end dan back-end. Dari kedua stage tersebut, produksi back-end adalah yang paling rumit secara teknologi dan memerlukan modal yang besar. Penelitian ini didasarkan pada studi kasus pada proses back-end perusahaan elektronik di Malaysia, terutama pada proses tester/pengujian produk jadi secara otomatis. Pada proses pengujian ini, penggunaan peralatan teknologi baru yang mampu menunjukkan utilisasi dan dengan kualitas lebih baik daripada teknologi sebelumnya (manual) telah diaplikasikan (Takee and Angkasith 2009). Dalam sebuah Industri, sebuah perencanaan kapasitas mesin memiliki dampak yang cukup besar serta mampu berpengaruh besar dalam masalah perencanaan produksi lainnya, karena perencanaan kapasitas berperan untuk menentukan seberapa besar dan banyak jenis kapasitas yang sebaiknya dipasang. (Hopp and Spearman 2000).

Disebabkan permintaan dan kapasitas yang tidak menentu, perusahaan kesulitan menentukan jumlah peralatan yang akan dipasang, terlebih karakteristik produk itu sendiri yang memiliki berbagai macam produk campuran, umur produk yang pendek dan juga lead time yang panjang. Hal ini menjadi isu yang sangat penting dalam rangka perusahaan melakukan investasi kapasitas agar mampu memenuhi permintaan pelanggan. (Barahona et al. 2005). Oleh karena itu, ketepatan estimasi besarnya kapasitas perlu dilakukan untuk menghindari rendahnya utilisasi penggunaan peralatan ataupun kurangnya kapasitas (Geng and Jiang 2009). Kasus seperti ini dapat menjadikan proses multi-criteria decision-making (MCDM) yang melibatkan trade-off antara jumlah kapasitas yang akan dipasanag dengan pemenuhan permintaan.

Berdasarkan kajian pustaka yang ada sebagian besar penyelesaian masalah perencanaan kapasitas berdasarkan permintaan yang tidak pasti hanya dengan Robust Optimization (RO). Pada prinsipnya kerangka kerja RO mengembangkan model optimasi untuk Robust deterministik yang

121

memungkinkan semua kemungkinan realisasi tidak pasti dalam rangkaian yang tidak pasti. Penggunaan RO untuk membangun model optimasi deterministik yang bisa memberikan semua kemungkinan kejadian ketidakpastian dalam rangkaian data yang tidak pasti. (Ye et al. 2014). Lou dkk. (Lou et al. 2009) telah mengembangkan sepasang robust dari desain jaringan deterministic diskrit untuk kondisi permintaan yang tidak pasti. Ada beberapa skenario dari berbagai tingkat konservatisme Г untuk memperkirakan investasi yang dibutuhkan untuk memperbaiki jaringan guna memenuhi persyaratan tingkat layanan tertentu. Yin. dkk. (Yin et al. 2008) menawarkan sebuah model robust untuk memperkirakan besarnya investasi yang harus dikeluarkan dalam menghadapi kondisi ketidakpastian permintaan perusahaan travel dengan kondisi fasilitas yang tidak pasti juga. Kulshrestha dkk. (Kulshrestha et al. 2014) menyarankan sebuah model RO untuk menentukan titik lokasi optimal pengambilan transit dan alokasi perjalanan untuk bus dalam perencanaan evakuasi transit berdasarkan ketidakpastian permintaan.

Risalah ini pertama-tama membahas perencanaan kapasitas berdasarkan permintaan yang tidak pasti melalui pendekatan robust optimisasi untuk mengestimasikan jumlah mesin pada proses tester yang dibutuhkan. Terdapat beberapa skenario dari berbagai tingkat konservatisme, dimana masing-masing mewakili penyimpangan dari nilai permintaan terhadap ketidakpastian yang ditetapkan. Keputusan seperti itu mempertimbangkan trade off antara jumlah tester otomatis yang dibutuhkan untuk perusahaan dan seberapa besar kemungkinan memenuhi permintaan pelanggan yang merupakan masalah MCDM. Model yang diusulkan ini berguna bagi perencana kapasitas untuk menentukan jumlah tester otomatis yang dibutuhkan untuk memenuhi tingkat permintaan pelanggan. Selanjutnya dari makalah ini disusun sebagai berikut: latar belakang masalah, kemudian dilanjutkan dengan model RO dan AHP. Setelah itu, pemaparan diskusi dan kesimpulan.

Latar Belakang Masalah

Bagian ini menjelaskan informasi tentang latar belakang masalah dari studi kasus yang ada. Berdasarkan pengamatan pada proses produksi dan dari diskusi dengan para manajer, PPIC, supervisor pabrik dan para pekerja pada lini produksi ditemukan bahwa karakteristik kondisi pada area pabrik ini cukup rumit. Tester otomatis yang dipasang memiliki hampir tiga ribu slot yang dapat memuat banyak product family secara bersamaan. Selain itu, ada lebih dari lima belas model di semua product family dengan durasi pengujian yang berbeda. Selain itu, untuk varietas produk yang tinggi, setiap product family memiliki aliran proses produksi yang berbeda sehingga membuat masalah semakin rumit.

Makalah ini hanya fokus pada empat product families terbesar yang telah mewakili hampir 98% dari total throughput, yaitu produk A, produk B, produk S, dan produk T. kemudian proses pengujian otomatis terdiri dari dua tahapan, yaitu Tester A and Tester B. Terdapat empat product families dimana masing-masing memiliki aliran proses yang berbeda. Tester A terdiri dari tujuh lini dan Tester B terdiri dari tiga lini. Secara umum, mereka memiliki prosedur kerja yang sama namun berbeda dalam fungsinya. Produk T adalah product families yang hanya diuji di Tester A. Di sisi lain, produk lainnya (yaitu produk A, produk B dan produk S) diuji terlebih dahulu pada Tester A, kemudian Tester B.

2. METODOLOGI

2.1 Robust Optimization (RO)

RO adalah pendekatan terkini untuk mengoptimalkan keputusan karena ketidakpastian. Dalam kerangka pemodelan ini, permintaan yang tidak pasti diasumsikan terbatas pada serangkaian ketidakpastian dan kemudian jumlah tester dioptimalkan terhadap skenario permintaan terburuk yang direalisasikan dari set/himpunan yang ada. Mempertimbangkan adanya ketidakpastian, maka dapat diasumsikan bahwa permintaan yang paling banyak Г dapat menyimpang dari nilai normal secara simultan. Parameter Г dinamakan level konservatisme, yang berarti mencerminkan sikap pengambil keputusan terhadap pengambilan risiko. Nilai Г yang paling besar mencerminkan bahwa pengambil keputusan lebih menghindari risiko (Bertsimas dan Sim, 2003; Lou dkk, 2009).

Di bagian ini, model RO untuk perencanaan kapasitas yang tidak pasti telah dibentuk oleh Chong dan Asih (2015). Model ini digunakan untuk mengevaluasi kapasitas produksi dalam ketidakpastian permintaan konsumen dan. Hal ini menghasilkan beberapa alternatif dengan berbagai kriteria yang menyulitkan perusahaan dalam memilih keputusan seperti yang ditunjukkan pada table 1 di bawah ini. Tabel itu menunjukkan beberapa level konservatisme untuk mengevaluasi dua

122

kriteria, jumlah mesin dan probabilitas pemenuhan permintaan. Level konservatisme adalah peringkat perusahaan dalam menanggung resiko, semakin tinggi level konservatisme semakin rendah resiko dalam pemenuhan permintaan konsumen pada suatu perusahaan. Contoh, level konservatisme Γ=0 adalah kondisi deterministik dimana tidak mempertimbangkan ketidakpastian permintaan konsumen. Di level ini, probabilitas pemenuhan permintaan konsumen hanya 65.35% dengan jumlah mesin sebanyak 28 mesin. Bandingkan dengan level konservatisme Γ=4 dimana ini adalah skenario yang terburuk, yang mempertimbangkan ketidakpastian permintaan konsumen. Level ini dapat memenuhi keinginan konsumen 100% (dimana resiko untuk tidak memenuhi permintaan konsumen sangat kecil) tapi dengan konsekuensi jumlah mesin yang lebih banyak, yaitu 50 mesin.

Table 1. Hasil RO model untuk mesin A oleh Chong and Asih (2015). Level konservatisme (Г) Jumlah mesin

(units) Probabilitas pemenuhan permintaan konsumen (%) 0 (deterministik) 28 65.35% 1 33 82.63% 2 41 91.53% 3 44 97.42%

4 (skenario paling buruk) 50 100%

2.2 Analytic Hierarchy Process (AHP)

Multi Criteria Decision Making (MCDM) adalah subdisiplin dari riset operasi untuk membantu dalam pembuatan keputusan yang berguna untuk mengevaluasi beberapa kriteria dengan berbagai onbjektif (Purjavad and Shirouyehzad, 2011). Ada beberapa teknik yang digunakan dalam MCDM, seperti Technique for Order of Preference by Similarity to Ideal Solution (TOPSIS), Analytic Hierarchy Process (AHP), Electre 1, Electre 2, Electre 3 etc. Pada prinsipnya TOPSIS itu menghitung jarak positif dan negative titik-titik ideal, sedangkan AHP membangun perbandingan hirarki dan berpasangan dalam keseluruhan tahapan hirarki. Sedangkan Electre 1 dan 2 menentukan tingkat kecocokan dan ketidakcocokan, sedangkan electr 3 menetapkan tingkat kecocokan dengan ambang pengabaian maupun pilihan yang ada.

Menurut pendapat Patrovi (1994) salah satu keunggulan menggunakan AHP adalah bahwa AHP mampu mengukur sejauh mana level perbandingan secara konsisten. Ukuran ini disebut consistency ratio (CR), yang memungkinkan pengambil keputusan untuk mendeteksi kesalahan dalam penilaian yang tidak disengaja dalam melakukan perbandingan. Hal ini tidak hanya mengurangi kesalahan, namun juga dapat mengungkapkan tentang bias yang terjadi saat melakukan perbandingan satu atau lebih. Secara umum AHP adalah teknik yang membuat matriks perbandingan hierarki dan berpasangan dalam keseluruhan tahapan hirarki (Saaty, 1990). Sejak awal pengembangannya, AHP telah ditinjau dan diterapkan dalam berbagai aplikasi. Vaidya dan Kumar (2006) mengkaji penerapan AHP di berbagai bidang seperti pendidikan, sosial, manufaktur, politik, teknik, industri, pemerintahan dan lain-lain. Di bidang manufaktur, AHP diintegrasikan dengan teknik lain untuk memecahkan masalah seperti evaluasi, seleksi, alokasi, prioritas dan rangking, biaya manfaat dan pengambilan keputusan. Selain itu, Subramanian and Ramanathan (2012) juga telah mengkaji beberapa aplikasi AHP dalam manajemen operasi yang mencakup strategi operasi, proses dan desain produk, perencanaan dan penjadwalan sumber daya, manajemen projek, dan pengaturan rantai stok.

Adapun beberapa penelitian teknis yang pernah dilakukan sebelumnya tentang AHP, seperti Faiz and Badrul (2013). Mereka membangun rumah kualitas, fuzzy-AHP, dan analisa Rough-Grey untuk mengevaluasi konsep desain produk. Dalam riset ini, rumah kualitas dibentuk untuk mengevaluasi semua kriteria dari beberapa sudut pandang yang berbeda. Kemudian, Fuzzy-AHP ini digunakan untuk memberikan pembobotan dalam setiap alternative. Akhirnya, analisa Rough-Grey untuk memverifikasi peringkat dari alternative-alternatif tersebut. Model ini berhasil membantu perancang produk dalam mengurangi waktu pengembangan produk. Adapun Bahadir and Bahadir (2014) menginvestigasi pemilihan arsitektur e-tekstil pada integrase sensor dengan menggunakan AHP. Mereka melakukan wawancara kepada para ahli di bidang tekstil dan elektronik. Perbandingan skala prioritas juga dilakukan berdasarkan pendapat dari tim ahli. Struktur e-tekstil berdasarkan

123

teknologi manufaktur tenun pada integrasi sensor dipilih dengan menggunakan teknik AHP dengan cara memberi peringkat pada alternative-alternatif tersebut. Asih and Chong (2014) membandingkan teknik MCDM, seperti AHP dan TOPSIS untuk memilih kombinasi alokasi produk yang terbaik berdasarkan output produksi dan utilisasi mensin. Riset ini dilakukan pada proses pengujian otomatis pada perusahaan multinasional hard disk di Malaysia.

Di dalam riset ini, AHP dibentuk untuk membantu perencana produksi dan manajer dalam pengambilan keputusan perencanaan kapasitas produksi yang tidak pasti dengan mempertimbangkan beberapa kriteria yang bertentangan. Kriteria-kriteria tersebut adalah selisih jumlah mesin dan selisih probabilitas pemenuhan permintaan konsumen.

Kriteria jumlah mesin disini mempertimbangkan pada sisi perusahaan yang harus mengeluarkan uang untuk investasi tambahan mesin. Semakin banyak jumlah mesin yang ditambah, maka semakin banyak pula biaya investasi mesin yang mana akan mempengaruhi keuntungan perusahaan dalam beberapa waktu.. Di sisi lain, probabilitas pemenuhan permintaan konsumen adalah salah satu parameter kepuasan terhadap perusahaan. Semakin besar probabilitas permintaan konsumen, semakin besar pula kepuasan konsumen.

Table 2 menunjukkan perbedaaan jumlah mesin dan probabilitas untuk memenuhi permintaan konsumen untuk mesin A yang mana akan menjadi input untuk teknik AHP. Perbedaan ini adalah hasil dari mengurangi satu tingkat konservatisme yang lebih tinggi ke tingkat yang lebih rendah. Misalnya, perbedaan jumlah mesin A untuk Г = 1 adalah 33 unit akan dikurangi 28 unit pada Г = 0, maka sama dengan 5 unit.

Tabel 2. Perbedaan jumlah mesin dan probabilitas pemenuhan permintaan konsumen Level konservatisme (Г) Selisih jumlah mesin

(units)

Selisih probabilitas pemenuhan permintaan konsumen (%) 0 (deterministik) 0 0 1 5 17.28% 2 8 8.90% 3 3 5.89%

4 (skenario paling buruk) 6 2.58%

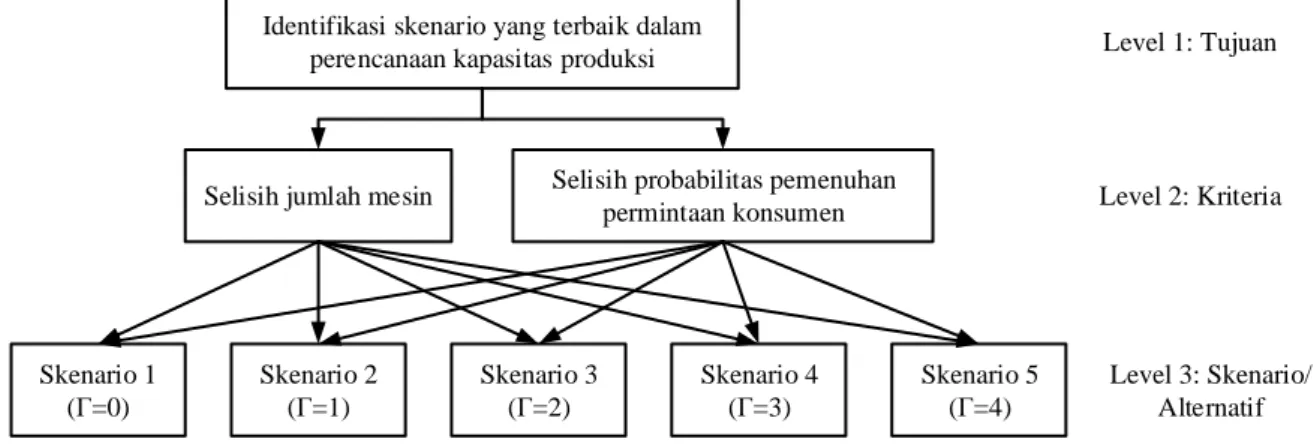

Gambar 1 di bawah ini menunjukkan AHP model yang dibuat untuk menstruktur masalah secara hirarki. Model AHP dibagi menjadi 3 bagian. Level 1 adalah tujuan secara keseluruhan perencanaan kapasitas produksi dalam ketidakpastian. Level 2 adalah kriteria yang dipertimbangkan dalam pencapaian tujuan tersebut. Dalam riset ini, kedua kriteria ini (selisih jumlah mesin dan selisih probabilitas keinginan konsumen) akan dievaluasi dengan bobot prioritas yang berbeda, yaitu 0.5:0.5, 0.25:0.75, dan 0.75:0.25. Level 3 adalah alternatif-alternatif/skenario – scenario yang akan dipilih.

Identifikasi skenario yang terbaik dalam perencanaan kapasitas produksi

Selisih jumlah mesin Selisih probabilitas pemenuhan permintaan konsumen Skenario 1 (Γ=0) Skenario 2 (Γ=1) Skenario 5 (Γ=4) Skenario 4 (Γ=3) Skenario 3 (Γ=2) Level 1: Tujuan Level 3: Skenario/ Alternatif Level 2: Kriteria

124 3. HASIL DAN PEMBAHASAN

Untuk membuat perbandingan pair-wise dalam proses AHP, metode pengukuran absolut diterapkan dalam penelitian ini untuk menentukan peringkat nilai yang digunakan untuk menetapkan skala prioritas untuk semua kriteria. Menurut Chen et al. (2009), nilai kriteria diklasifikasikan berdasarkan tingkat dampak yang ekstrim tinggi, tinggi, rata-rata, rendah dan ekstrim rendah. Perbandingan pair-wise dilakukan untuk mendapatkan prioritas dari masing-masing kelas seperti yang ditunjukkan pada tabel 3. Pada kriteria jumlah mesin, nilai yang terendah ada pada posisi pertama adalah ekstrim tinggi, posisi kedua adalah tinggi, dan seterusnya. Nilai terendah selisih jumlah mesin diberikan nilai ekstrim tinggi karena pada kriteria ini semakin sedikit jumlah mesin semakin bagus. Sebaliknya, pada kriteria probabilitas dalam memenuhi keinginan konsumen, nilai tertinggi diberikan nilai ekstrim tinggi karena semakin tinggi probabilitas nya semakin bagus untuk perusahaan.

Tabel 3 Perbandingan pair-wise pada teknik AHP

Grade Sangat tinggi Tinggi Rata-rata Rendah Sangat rendah

Prioritas 0.513 0.261 0.129 0.063 0.033

Kemudian, hirarki masalah perencanaan kapasitas dibentuk. Pada kriteria selisih jumlah mesin saat Γ=0 adalah 0, itu berarti nilai pair-wise nya adalah 0.513. Untuk Γ=3 adalah 3, nilai pair-wise nya adalah 0.216, dan seterusnya. Demikian pula, nilai pair-wise pada kriteria selisih probabilitas pemenuhan keinginan konsumen. Matrik prioritas gabungan pada kedua kritera tersebut ditunjukkan pada tabel 4.

Tabel 4 Hirarki Masalah Perencanaan Kapasitas

Kriteria Selisih Jumlah Mesin Selisih probabilitas pemenuhan permintaan konsumen (Berorientasi pada harga

invesmen)

(Berorientasi pada kepuasan konsumen)

Skenario / Level Konservatisme

Matrik Prioritas Gabungan

Scenario 1 (Γ=0) 0.513 0.033

Scenario 2 (Γ=1) 0.129 0.513

Scenario 3 (Γ=2) 0.033 0.261

Scenario 4 (Γ=3) 0.261 0.129

Scenario 5 (Γ=4) 0.063 0.063

Pada prioritas gabungan akhir, beberapa bobot di implementasikan pada setiap kriteria (yaitu selisih jumlah mesin : selisih probabilitas pemenuhan permintaan konsumen) seperti 0.5:0.5 , 0.25:0.75 , dan 0.75 : 0.25. Contoh, untuk bobot 0.25:0.75, prioritas gabungan akhir di skenario 2 (Γ=1) adalah 0.129×0.25 + 0.513×0.75 = 0.417. Demikian pula untuk bobot dan skenario yang lain. Berdasarkan perhitungan priotitas gabungan akhir, pada bobot 0.5:0.5 dan 0.25: 0.75, skenario 2 adalah yang tertinggi. Sedangkan di bobot 0.75:0.25, skenario 1 adalah yang tertinggi. Intinya, model yang diusulkan ini menggunakan AHP untuk menentukan peringkat dengan menggabungkan kriteria-kriteria yang ada. Model ini dapat menghasilkan perencanaan kapasitas yang berbeda dengan mengganti kriteria atau menyesuaikan bobot kriteria.

125 Tabel 5 Prioritas gabungan akhir

Scenario / Level of Conservatism

Prioritas Gabungan Akhir 0.5 : 0.5 0.25 : 0.75 0.75:0.25 Scenario 1 (Γ=0) 0.273 0.153 0.393 Scenario 2 (Γ=1) 0.321 0.417 0.225 Scenario 3 (Γ=2) 0.147 0.204 0.09 Scenario 4 (Γ=3) 0.195 0.162 0.228 Scenario 5 (Γ=4) 0.063 0.063 0.063 4. KESIMPULAN

Perencanaan produksi dalam ketidakpastian pada permintaan konsumen adalah hal

yang sangat menantang bagi perusahaan. Penelitian ini dilakukan di sebuah perusahaan

elektronik di Malaysia. Sebuah integrasi RO dan AHP diterapkan dalam rangka menetapkan

berapa banyak jumlah optimal mesin yang harus dipasang dalam kondisi permintaan yang

tidak pasti. Pada model RO, ada beberapa skenario yang mewakili deviasi besarnya nilai

permintaan terhadap ketidakpastian yang ditetapkan. Dan model AHP digunakan untuk

memilih skenario yang terbaik pada model RO tersebut dari dua kriteria yang saling

bertentangan dengan pembobotan yang berbeda. Dua kriteria tersebut adalah selisih jumlah

mesin dan selisih probabilitas pemenuhan permintaan konsumen. Model yang diusulkan

dalam riset ini mempertimbangkan bobot yang berbeda pada setiap kriteria dimana ingin

menekankan kriteria yang akan menambah kepuasan konsumen atau menambah biaya

investasi yang akan dilakukan oleh perusahaan atau imbang antara keduanya. Hal ini dapat

membantu para manajer dalam pengambilan keputusan untuk perencanaan kapasitas

produksi ketika permintaan konsumen tidak pasti.

Untuk riset selanjutnya, metode yang lain dalam pengambilan keputusan dapat

diusulkan dan dibandingkan sehingga mendapat skenario yang terbaik berdasarkan level

konservatisme.

DAFTAR PUSTAKA

Asih, H.M. and Chong, K.E., 2014. Throughput and Tester Utilization Improvement in the Hard Disk Drive Assembly Line Using Hybrid Simulation Approach. Advanced Science Letters, 20 (2), pp.455–459.

Bahadir, M.C. and Bahadir, S.K., 2014. Selection of appropriate e-textile structure manufacturing process prior to sensor integration using AHP. The International Journal of Advanced Manufacturing Technology, 76 (9–12), pp.1719–1730.

Bertsimas, D. and Sim, M., 2003. Robust Discrete Optimization and Network Flows. Mathematical Programming, 98 (1–3), pp.49–71.

Chen, X., Lin, H.W., and Murata, T., 2009. Dispatching rule composition method for single machine multi objective dynamic scheduling. In: 4th IEEE Conference on Industrial Electronics and Applications. pp.2477–2482.

Chong, K.E. and Asih, H.M., 2015. An Integrated Robust Optimization Model of Capacity Planning under Demand Uncertainty in Electronic Industry. International Journal of Mechanical & Mechatronics Engineering, 15 (3), pp.88–96.

Faiz, M.T. and Badrul, O., 2013. Application of House of Quality, Fuzzy-Analytical Hierarchy Process and Rough-Grey Analysis in Design Concept Evaluation - A Case Study. Journal of Mechanical Engineering and Sciences, 5, pp.723–733.

Lou, Y., Yin, Y., and Lawphongpanich, S., 2009. Robust Approach to Discrete Network Designs with Demand Uncertainty. Transportation Research Record: Journal of the Transportation Research Board, 2090, pp.86–94.

126

Partovi, F., 1994. Determining what to benchmark: an analytic hierarchy process approach. International Journal of Operations & Production Management, 14 (6), pp.25–39.

Purjavad, E. and Shirouyehzad, H., 2011. A MCDM Approach for Prioritizing Production Lines: A Case Study. International Journal of Business and Management, 6 (10), pp.221–229.

Saaty, T.L., 1990. How to make a decision: The analytic hierarchy process. European Journal of Operational Research, 48 (1), pp.9–26.

Subramanian, N. and Ramanathan, R., 2012. A Review of Applications of Analytic Hierarchy Process in Operations Management. International Journal of Production Economics, 138 (2), pp.215–241.

Vaidya, O.S. and Kumar, S., 2006. Analytic hierarchy process: An overview of applications. European Journal of Operational Research, 169 (1), pp.1–29.