BAB 3

GAMBARAN UMUM PERUSAHAAN

3.1. Sejarah Perusahaan

PT. Sumatera Timberindo Industry didirikan pada tanggal 31 Agustus 2000. Perusahaan ini merupakan rebranding dari PT. Wira Lanao Ltd. yang berdiri pada tahun 1970. PT. Sumatera Timberindo Industryberlokasi di Jl. Batang Kuis Km 2 Desa Buntu Bedimbar, Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara. PT. Sumatera Timberindo Industry bergerak di bidang manufaktur kayu olahan yang memproduksi daun pintu.

3.2. Ruang Lingkup Bidang Usaha

PT. Sumatera Timberindo Industry merupakan perusahaan manufaktur kayu olahan yang usahanya berfokus pada pembuatan daun pintu.Daun pintu yang diproduksi terdiri dari solid door dan engineered door, dengan model dan jumlah unit sesuai dengan permintaan yang diterima atau lingkungan manufaktur bersifat

make to order. Secara umum model produk yang sering diproduksi PT. Sumatera Timberindo Industry antara lain model Butter, Dior, Richmond, Elizabeth, Hamlet, Carolina, Oxford, Nogales, dsb. Dengan adanya departemen R&D di PT. Sumatera Timberindo Industry, memungkinkan perusahaan untuk berinovasi secara berkelanjutan sehingga dapat memunculkan lebih banyak variasi model daun pintu yang diproduksi oleh PT. Sumatera Timberindo Industry.

3.3. Daerah Pemasaran

Produk daun pintu yang diproduksi PT. Sumatera Timberindo Industry dipasarkan baik di dalam maupaun di luar negeri. Negara tujuan ekspor PT. Sumatera Timberindo Industry antara lain Malaysia, Singapura, Korea, India, Australia, dan negara-negara di benua Eropa seperti Inggris, Irlandia, Belanda, dan Belgia serta beberapa negara di Afrika. Untuk dalam negeri, daun pintu PT. Sumatera Timberindo Industry dipasarkan ke Sumatera Utara, Riau, Aceh, Sumatera Selatan, Pulau Jawa, dan Kalimantan.

3.4. Organisasi dan Manajemen

3.4.1. Struktur Organisasi Perusahaan

PT. Sumatera Timberindo Industry menggunakan struktur organisasi lini fungsional. Struktur organisasi yang berbentuk lini dapat dilihat pada pembagian tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya secara langsung vertikal ke bawah. Sedangkan untuk yang berbentuk fungsional terjadi pada hubungan antara kepala bagian, dimana kepala bagian yang satu tidak berhak memerintah kepala bagian yang lainnya tetapi dalam melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur organisasi dari PT. Sumatera Timberindo Industry dapat dilihat pada Gambar 3.1.

Direktur

Manaer Keuangan

Manajer

Pemasaran Manajer Pabrik

Kabag Persiapan

Bahan Kabag R&D

Kabag

Maintenance Kabag QC Kabag Teknis Kabag PPIC

Kabag Pembelian

Kabag Humas Kabag Produksi

Seksi Mesin Produksi Seksi Mesin Umum Seksi Bubutan Seksi Listrik Seksi Personalia Seksi Infrastruktur Security Seksi Akomodasi Seksi Proses Bahan Seksi Milling/ Assembly Seksi Painting Seksi Final QC Seksi Laboratorium Seksi Pintu Eksport & Lokal Seksi Finishing/ Cat/Packing Seksi Ekspedisi Seksi Claim Seksi Drafter Seksi Perkakas Seksi SPK Seksi Persediaan Seksi Gudang Bahan Baku Seksi Gudang Sub Material Seksi Administrasi Seksi Finansial Seksi Pajak Seksi Akuntansi Keterangan: = hubungan lini = hubungan fungsional Seksi Ekspor Seksi Lokal

Sumber : PT. Sumatera Timberindo Industry

3.4.2. Jumlah Tenaga Kerja & Jam Kerja 3.4.2.1.Jumlah Tenaga Kerja

Sumber daya manusia yang dimiliki olehPT. Sumatera Timberindo Industry dalam menjalankan kegiatan perusahaan terdiri atas tenaga kerja langsung dan tenaga kerja tidak langsung yang merupakan tenaga kerja tetap, dan karyawan kontrak.

Tenaga kerja langsung meliputi semua tenaga kerja yang berhubungan dengan proses produksi perusahaan, sedangkan tenaga kerja tidak langsung tidak berhubungan langsung dengan proses produksi perusahaan. Sementara karyawan kontrak adalah tenaga kerja yang digunakan sesuai dengan kontrak yang telah disepakati, karyawan kontrak tidak lagi bekerja apabila kontraknya habis kecuali menyepakati kontrak baru dengan perusahaan.Jumlah tenaga kerja tetap yang dimiliki oleh PT. Sumatera Timberindo Industry mencapai 43 orang dan karyawan kontrak mencapai 557 orang.

3.4.2.2.Jam Kerja

Jam kerja yang ditetapkan oleh PT. Sumatera Timberindo Industry adalah 6 jam, untuk lebih jelasnya dapat dilihat pada Tabel 3.1.

Tabel 3.1. Jam Kerja PT. Sumatera Timberindo Industry

Hari Jam Kerja Keterangan

Senin - Sabtu

07.00 - 12.00 WIB Bekerja 12.00 - 13.00 WIB Istirahat 13.00 - 16.00 WIB Bekerja Sumber : PT. Sumatera Timberindo Industry

3.4.3. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan pada PT. Sumatera Timberindo Industry dilakukan secara bulanan.

Adapun jenis upah yang diberikan adalah sebagai berikut: 1. Upah bulanan

Diberikan kepada tenaga kerja pada hari kelima setiap bulan sesuai dengan jabatan dan jenis pekerjaannya masing-masing.

2. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang melebihi jam kerja dinas. Pembayaran upah lembur akan dibayar apabila kerja dilakukan atas izin perusahaan dan dibuktikan dengan catatan kehadiran.

Pemberian upah ini disesuaikan dengan peraturan pemerintah dan peraturan perusahaan yaitu sesuai dengan kebijaksanaan tentang Upah Minimum Regional (UMR) yang telah ditetapkan oleh perusahaan.

3.5. Proses Produksi

3.5.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

1. Bahan Baku

Bahan baku adalah bahan-bahan utama yang digunakan untuk membuat produk. PT. Sumatera Timberindo Industry menggunakan 3 tipe kayu yaitu

digunakan beragam antara lain kayu merbau, bangkirai, meranti, pinus, oak, mahogany, kapur, dan rosewood.

2. Bahan Penolong

Bahan penolong adalah bahan-bahan yang dibutuhkan untuk memperlancar proses produksi. Bahan penolong yang digunakan oleh PT. Sumatera Timberindo Industry dalam proses produksi adalah kertas amplas untuk menghaluskan permukaan kayu agar mutu produk lebih baik.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan. Adapun bahan tambahan yang digunakan dalam proses produksi adalah: a. Tepung Dempul, digunakan untuk menutupi sambungan kayu agar

produk yang terbentuk terlihat menyatu. Tepung dempul biasanya dicampur dengan air sebelum digunakan.

b. Lem Syntheco, digunakan sebagai perekat antara komponen profil daun pintu untuk penyambung rail, mullion dan stile dengan menggunakan dowel.

3.5.2. Uraian Proses

Proses produksi daun pintu di PT. Sumatera Timberindo Industry dapat dilihat dari salah satu tipe daun pintu yaitu tipe Butter yang memberikan gambaran terhadap proses produksi tipe daun pintu lainnya. Gambar contoh daun pintu butter dapat dilihat pada Gambar 3.2.

ST ST TR BR MDF MR MDF

Sumber : PT. Sumatera Timberindo Industry Gambar 3.2. Daun Pintu

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah sebagai berikut:

1. Style (ST) merupakan bingkai paling luar dari sebuah pintu sebelah kiri dan kanan. Pada sebuah daun pintu terdapat 2 buah style yang masing-masing beralur yang sudah dibor pada kedua ujungnya sebagai tempat pasak yang disebut dowell.

2. Top Rail (TR) merupakan komponen yang berada dibagian atas daun pintu dan digabungkan dengan komponen ST, Panel, dan M . TR beralur pada salah satu sisinya dan pada kedua ujungnya.

3. Medium Rail (MR) merupakan komponen yang digabungkan dengan komponen ST dan Panel. Terdapat 3 unit MR pada daun pintu jenis ini. MR beralur pada kedua sisi dan ujungnya.

4. Bottom Rail (BR) merupakan komponen yang berada pada bagian bawah pintu dan digabungkan dengan komponen ST, Panel dan M. BR beralur pada salah satu sisinya dan kedua ujungnya.

5. MDF Panel adalah lembaran kayu berbentuk segi empat yang telah diberi profil bentuk sudut, dimana terdapat 8 unit panel pada daun pintu jenis ini.

Proses produksi daun pintu adalah sebagai berikut: 1. Penyortiran

Penyortiran bertujuan untuk batangan kayu yang digunakna dalam produksi sesuai dengan spesifikasi yang telah ditetapkan.

2. Finger Jointing (penyatuan material inti)

FingerJointing adalah proses penyatuan dua bagian kayu dengan menggunakan lem untuk membentuk komponen pintu bagian inti atau tengah yang masih sederhana.

3. Pengetaman kasar

Pengetaman kasar dilakukan dengan menggunakan mesin planner untuk menghaluskan permukaan yang kasar dan kotor.Balok kayu hasil pengetaman awal ini kemudian dibawa ke bagian pemotongan.

4. Laminating Material Inti

Proses laminating atau penyatuan beberapa material inti dengan menggunakan lem untuk membentuk part tengah pintu yang nantinya akan dilapisi dengan veneer board.

5. Pengetaman Inti

Pengetaman Inti bertujuan untuk memperkecil hasil akhir part tengah pintu dengan pengurangan kurang lebih 0,1 mm.

6. Laminating MDF

Laminating adalah proses pelapisan kayu dengan menggunakan jenis kayu lain, yaitu MDF(veneer board) dan pelapisan ini menggunakan lem perekat. 7. Penghalusan (Sanding)

Sebelum dihaluskan, komponen-komponen yang lebarnya kurang dari spesifikasi yang ditetapkan akan didempul terlebih dahulu. Penghalusan dilakukan dengan menggunakan mesin sanding.

8. ProfillingComponents

Profilling adalah pembuatan profil dari komponen-komponen daun pintu dengan menggunakan mesin shaper. Komponen-komponen tersebut kemudian dibor dengan menggunakan mesin bor one head bor, two heads bor, dan six heads bor. Pada stasiun ini dilakukan beberapa proses pembuatan komponen pintu, yaitu sebagai berikut:

a. Pembuatan komponen Stile

b. Pembuatan komponen Middle Stile

d. Pembuatan Middle Rail

e. Pembuatan Bottom Rail

f. Pembuatan Glazing Bar

g. Pembuatan Glazing Bead

h. Pembuatan MDF panel

9. Perakitan

Perakitan dimulai dari penyatuan komponen-komponen secara manual setelah itu daun pintu yang dirakit di-press dengan menggunakan mesin door press

agar tiap komponen menyatu dengan rapat. 10. Finishing

Finishing merupakan proses revisi dengan melakukan penyisipan, pembersihan/penghalusan secara manual dengan menggunakan kertas pasir dilanjutkan dengan pembersihan debu dengan menggunakan air gun.

11. Pengepakan

Pengepakan dimulai dengan pemberian label dan karton pengaman siku pada daun pintu kemudian pembungkusan dengan plastik (wrapping) lalu disatukan sebanyak 20 pintu dalam satu bundelan dengan menggunakan kawat baja.

3.6. Uraian Tugas dan Tanggung Jawab

Uraian tugas dari masing-masing jabatan pada PT. Sumatera Timberindo Industry dapat dilihat pada Lampiran 1.

3.7. Mesin dan Peralatan

Mesin yang digunakan dalam melaksanakan proses produksi pintu di PT.Sumatera Timberindo Industri dapat dilihat pada Lampiran 2.

3.8. Utilitas

Utilitas merupakan fasilitas penunjang untuk menjamin kelancaran dalam melakukan proses produksi di lantai produksi. Fasilitas penunjang yang digunakan pada PT. Sumatera Timberindo Industri adalah sebagai berikut :

a. Listrik

Tenaga listrik di PT. Sumatera Timberindo Industri dari PLN dan generator pembangkit listrik tenaga diesel. Sumber tenaga listrik PLN merupakan sumber utama yang digunakan dalam kegiatan proses produksi, penerangan area kerja dan kantor dengan kapasitas terpasang 555 KVA.

b. Air

Air yang digunakan di PT. Prabu Jaya adalah air bersih yang disediakan dari sumur bor.

3.9. Safety and Fire Protection

Sistem keamanan yang diterapkan di PT. Sumatera Timberindo Industri yaitu SMK3 (Sistem Manajemen Keselamatan dan Kesehatan Kerja) sebagai berikut:

1. Sosialisasi terhadap prinsip-prinsip keselamatan dan kesehatan kerja kepada karyawan di PT. Sumatera Timberindo Industri. Prinsip-prinsip tersebut yaitu:

a. Menciptakan keadaaan yang aman untuk berpindah. b. Menyediakan ruang gerak (allowance) yang cukup. c. Menyediakan perlengkapan keselamatan.

d. Memisahkan tempat yang berbahaya.

2. Mewajibkan penggunaan Alat Pelindung Diri (APD) seperti:

a. Sarung tangan, untuk melindungi tangan dari sayatan, dan risiko terpotong.

b. Masker, untuk melindungi karyawan dari debu.

c. Kaca mata, untuk melindungi mata dari serbuk-serbuk kayu yang beterbangan di udara.

d. Sepatu boot, untuk melindungi kaki dari potongan-potongan kayu. 3. Menyediakan alat pemadam kebakaran (fire extinguisher) di masing-masing

BAB 4

METODOLOGI PENELITIAN

4.1. Tipe Penelitian

Jenis penelitian ini merupakan penelitian action research ditinjau berdasarkan maksud penelitian bertujuan untuk mendapatkan rancangan perbaikan produktivitas. Penelitian action research, yaitu suatu jenis penelitian yang dilakukan untuk mendapatkan temuan-temuan praktis untuk pengambilan keputusan operasional pada objek penelitian yang sedang diamati, kemudian dilakukan studi untuk melakukan perbaikan-perbaikan dengan menggunakan ilmu yang terkait sehingga hasil penelitian ini dapat dijadikan sebagai bahan koreksi bagi perusahaan dimasa yang akan datang. Hal ini dikarenakan hasil penelitian diarahkan untuk pengambilan tindakan untuk mengubah keadaan dalam memecahkan masalah nyata.

4.2. Lokasi Penelitian

Penelitian dilakukan di PT. Sumatra Timberindo Industry yang beralamat di Jl. Batang Kuis, Km 2 Desa Buntu Bedimbar Tanjung Morawa Sumatera Utara.

4.3. Kerangka Konseptual

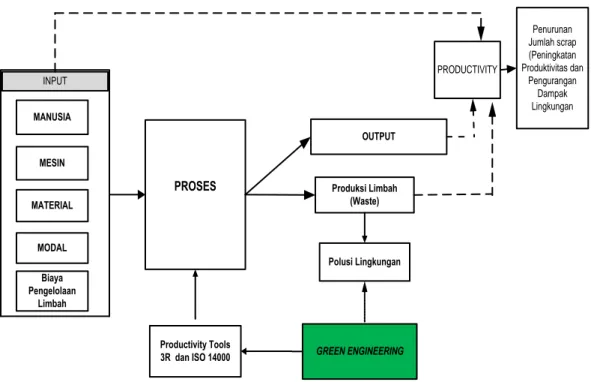

Kerangka konseptual menggambarkan pengaruh antara variabel-variabel penelitian yang dibangun berdasarkan teori-teori sebelumnya. Kerangka konseptual digunakan sebagai kerangka berpikir dalam memecahkan

permasalahan. Adapun kerangka konseptual dalam penelitian ini dapat dilihat pada Gambar 4.1. Material Modal Man Energy

GREEN PRODUKTIVITAS INDEKS (Y) X1 x2 x3 x4 Waste X5

Gambar 4.1. Kerangka Konsep Penelitian.

4.4. Defenisi Operasional.

Defenisi Operasional merupakan penjelasan sistematis dari konsep dan variabel yang membentuk kerangka teoritis (Sinulingga,2012).

1. Variabel (Peubah) Penelitian

Variabel dalam penelitian ini terdiri dari dua jenis yaitu:

a. Variabel bebas terdiri dari material, man, energi, waste dan modal.

b. Variabel terikat Green Productivity Index.

2. Definisi Operasional

Beberapa definisi operasional yang dipakai dalam penelitian ini adalah:

a. Indeks yaitu suatu besaran variasi perubahan dalam waktu tertentu.

b. Green Productivity Indeks (GPI), yaitu angka produktivitas yang dibandingkan dengan angka tahun dasar untuk mengetahui perubahan atau turun naik produktivitas.

c. Material yaitu bahan-bahan yang diperoleh untuk dipakai dalam proses produksi

d. Tenaga kerja yaitu semua pekerja yang bekerja dalam perusahaan. Perhitungan jumlah tenaga kerja diambil rataan untuk mengoreksi perubahan jumlah tenaga kerja baru dan keluar.

e. Energi yaitu daya yang diperlukan untuk melakukan kegiatan produksi. Energi yang digunakan berupa solar,premium dan listrik.

f. Modal berupa modal kerja dan aktiva tetap. Modal kerja diperoleh dari aktiva lancar.

g. Waste merupakan sisa kayu dalam proses produksi.

h. Green Productivity Human Ratio merupakan ukuran produktivitas bagi input tenaga kerja, yang diukur berdasarkan rasio output terhadap input tenaga kerja.

i. Green Productivity Modal Ratio diukur berdasarkan rasio output terhadap input modal.

j. Green Productivity Energy Ratio diukur berdasarkan rasio output terhadap input energy.

k. Green Productivity Material Ratio diukur berdasarkan rasio output terhadap input material.

l. Green Productivity Waste Ratio diukur berdasarkan rasio input terhadap input waste.

m. Output yakni seluruh hasil terukur berupa jumlah produk yang dihasilan dalam rupiah/bulan.

n. Input yakni nilai terukur dari faktor input bahan baku, tenaga kerja, energi dan modal yang dihasilkan dalam rupiah/bulan.

4.5. Kerangka Berpikir Penelitian

Pada penelitian ini menggunakan pendekatan Green Engineering dalam upaya meningkatkan produktivitas dan mengurangi dampak lingkungan. Kerangka berpikir dalam penggunaan metode ini dapat dilihat pada Gambar 4.2.

MANUSIA MESIN MATERIAL MODAL PROSES OUTPUT Produksi Limbah (Waste) Biaya Pengelolaan Limbah GREEN ENGINEERING PRODUCTIVITY INPUT Penurunan Jumlah scrap (Peningkatan Produktivitas dan Pengurangan Dampak Lingkungan Polusi Lingkungan Productivity Tools 3R dan ISO 14000

4.6. Metode penelitian

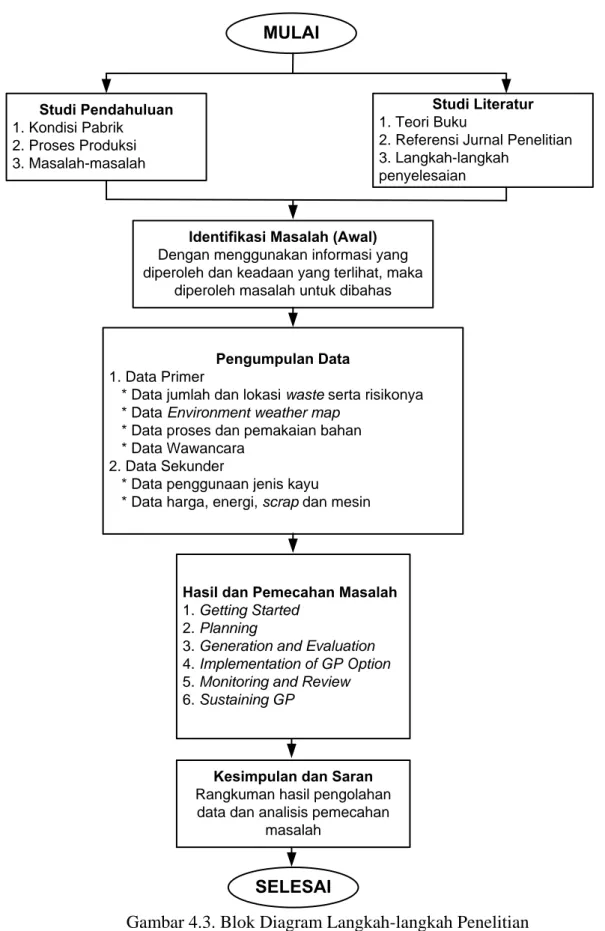

Metode penelitian merupakan tahapan-tahapan, petunjuk pelaksanaan, atau petunjuk teknis dalam melakukan pencarian masalah, penentuan solusi, dan mencari solusi dari masalah penelitian. Diagram alur penelitian disajikan pada Gambar 4.3. yang menjelaskan tentang tahapan yang dilakukan selama penelitian berlangsung.

MULAI Studi Pendahuluan 1. Kondisi Pabrik 2. Proses Produksi 3. Masalah-masalah Studi Literatur 1. Teori Buku

2. Referensi Jurnal Penelitian 3. Langkah-langkah

penyelesaian

Identifikasi Masalah (Awal)

Dengan menggunakan informasi yang diperoleh dan keadaan yang terlihat, maka

diperoleh masalah untuk dibahas

Pengumpulan Data

1. Data Primer

* Data jumlah dan lokasi waste serta risikonya * Data Environment weather map

* Data proses dan pemakaian bahan * Data Wawancara

2. Data Sekunder

* Data penggunaan jenis kayu

* Data harga, energi, scrap dan mesin

Kesimpulan dan Saran

Rangkuman hasil pengolahan data dan analisis pemecahan

masalah

SELESAI

Hasil dan Pemecahan Masalah

1. Getting Started

2. Planning

3. Generation and Evaluation

4. Implementation of GP Option

5. Monitoring and Review

6. Sustaining GP

Gambar 4.3. Blok Diagram Langkah-langkah Penelitian 4.6.1.

Berdasarkan cara memperoleh data, data secara umum dapat dibagi dua, yaitu:

1. Data Primer

Data primer yaitu data yang langsung diperoleh dari objek penelitian. Data primer yang dikumpulkan yaitu:

a. Data environment weather map

b. Data daerah penumpukan waste (ecomap: waste) c. Data penilaian skor untuk waste (ecomap: waste) d. Data proses produksi

e. Check sheet jumlah scrap

f. Data wawancara 2. Data Sekunder

Data sekunder adalah data yang telah dikumpulkan oleh pihak lain. Adapun data sekunder yang diperlukan yaitu:

a. Data penggunaan jenis kayu b. Data jenis pintu

c. Data penggunaan bahan d. Data biaya dan harga e. Data kandungan energi

f. Data jumlah scrap yang dihasilkan g. Data mesin

1. Teknik observasi

Teknik observasi yaitu teknik yang dilakukan dengan pengamatan langsung suatu kegiatan yang sedang dilakukan. Data yang dikumpulkan dengan teknik observasi ini antara lain data daerah penumpukan waste, data proses produksi. 2. Teknik wawancara

Teknik wawancara adalah suatu teknik percakapan langsung dengan tujuan tertentu dengan menggunakan format tanya jawab yang terencana.

3. Teknik dokumentasi

Teknik dokumentasi atau dokumenter adalah teknik pengumpulan data dengan menghimpun data melalui dokumen-dokumen. Data yang dikumpulkan dengan teknik dokumentasi ini yaitu data penggunaan jenis kayu, data jenis pintu, data penggunaan bahan, data biaya dan harga, data kandungan energi, data jumlah scrap yang dihasilkan.

4.6.2. Metode Pengolahan Data

Pengolahan data dilakukan dengan menggunakan pendekatan Green Engineering, tahapannya sebagai berikut:

1. Getting Started

Melakukan pencarian informasi dengan melakukan work through survey. Pada tahapan ini dilakukan survey awal dengan menggunakan instrumen berupa kuessioner dan data check list untuk mengetahui kondisi awal secara umum.

Melakukan Identifikasi Masalah. Dalam identifikasi Masalah, diperlukan informasi-informasi mengenai bagian produksi dan informasi mengenai keadaan pabrik, kemudian penggunaan tools misalnya Eco-Map Waste, Diagram Ishikawa, Flow Process Chart, dan Material Balance.

3. Generation and Evaluation of Green Productivity Option

Berdasarkan identifikasi yang dilakukan, maka diperoleh masalah-masalah yang harus diperbaiki. Rumusan-rumusan masalah itu dikelompokkan dalam alternatif-alternatif untuk menyelesaikan masalah, masing-masing alternatif dihitung berdasarkan aspek produktivitas, lingkungan, dan sosial serta apakah alternatif tersebut layak untuk digunakan, untuk kemudian dapat dipilih alternatif mana yang akan dipilih. Berdasarkan pertimbangan-pertimbangan yang telah dilakukan, maka dipilih alternatif yang sesuai untuk dijadikan usulan untuk pengurangan scrap di bagian produksi.

4. Implementation of Green Productivity Options

Sebelum alternatif benar-benar diimplementasikan, maka diperlukan langkah-langkah untuk mencapainya. Oleh karena itu, dalam tahap ini disusun hal-hal yang diperlukan untuk penerapan alternatif di lantai produksi nantinya. Pada tahap ini diperlukan berbagai usulan estimasi dari alternatif solusi yang diperoleh dari perhitungan.

5. Monitoring and Review

Dilakukan efektivitas pelaksanaan metode GreenProductivity dengan perhitungan IRR.

Pada tahap akhir ini dibentuk suatu system terstruktur untuk menjamin perbaikan produktivitas dan kinerja lingkungan secara terus-menerus dengan mengimplementasikan ISO 14001.

4.6.3. Analisis Pemecahan Masalah

Analisis pemecahan masalah pada penelitian ini dilakukan dengan cara membandingkan keadaan eksisting (sekarang) dengan keadaan usulan. Dengan demikian, dapat diperoleh usulan yang baik dan tahap-tahap implementasi yang diperlukan.

4.6.4. Kesimpulan dan Saran

Terakhir, dilakukan penyusunan kesimpulan yang diperoleh berdasarkan pengolahan data dan analisis hasil. Diberikan juga saran kepada pihak perusahaan dalam menjalankan usulan yang diberikan tersebut.

HASIL PENELITIAN DAN PEMBAHASAN

5.1. Pengukuran dan Evaluasi Produktivitas Kondisi Aktual

Nilai produktivitas didapatkan dengan rumusan produktivitas merupakan rasio antara output terhadap input

Dengan menggunakan rumus tersebut maka hasil perhitungan nilai produktivitas perusahaan pada periode januari hingga desember 2014 dapat dilihat Pada Tabel 5.1.

Tabel 5.1. Nilai Produktivitas Tahun 2014

Periode Total Output Total Input Produktivitas

1 4.741.800.000 2.584.603.610 1,83 2 4.363.800.000 2.504.211.510 1,74 3 7.270.900.000 3.033.103.827 2,40 4 4.368.700.000 2.533.103.827 1,72 5 7.160.300.000 3.222.034.387 2,22 6 4.288.900.000 1.839.213.212 2,33 7 5.588.100.000 2.862.452.267 1,95 8 4.892.300.000 2.820.401.400 1,73 9 8.084.300.000 3.429.371.188 2,36 10 7.741.300.000 2.818.940.652 2,75 11 8.116.500.000 3.383.192.577 2,40 12 8.110.200.000 3.434.806.520 2,36

Sumber : Bagian Keuangan PT.STI

Hasil perhitungan produktivitas dengan menggunakan metode total produktivitas maka gambaran perkembangan produktivitas tidak stabil. Ada banyak periode mengalami penurunan. Grafik perkembangan Produktivitas perusahaan dapat dilihat pada Gambar 1.1. berikut.

Gambar 5.1. Grafik Nilai Produktivitas Periode Januari - Desember 2014 Berdasarkan Gambar 5.1 dapat dilihat bahwa hasil perhitungan nilai produktivitas menunjukkan ketidakstabilan. Pada periode ke 2 dan ke 4 mengalami penurunan dan mulai mengalami peningkatan di periode ke 5. ke 8 sampai periode ke 10 dan di periode ke 11 sampai ke 12 kembali mengalami penurunan. Setelah dilakukan perhitungan Produktivitas maka dilakukan evaluasi produktivitas untuk melihat perbaikan dan analisa lebih lanjut.

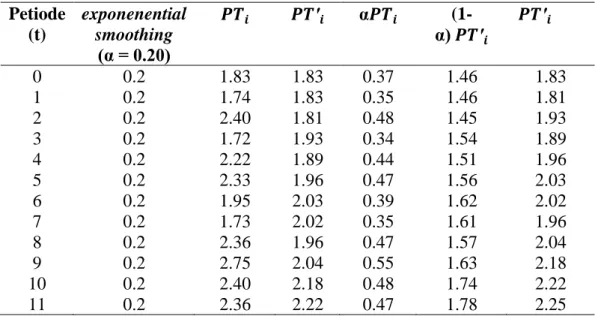

Menurun sumanth. evaluasi produktivitas yang disebut beliau sebagai

budgeted total productivity dapat ditetapkan dengan 2 metode. Evaluasi produktivitas dihitung dengan menggunakan bilangan deviasi dari capaian produktivitas periode lalu( ∆𝑃𝑃𝑃𝑃𝑖𝑖𝑖𝑖). Indeks i dan t masing-masing merujuk kepada produk ke i dan periode t .Estimasi produktivitas total ada periode t dihitung sebagai berikut:

1. Periode awal ( t=0) ialah bulan januari 2. Exponenential smoothing=α = 0.20

3. Dalam periode awal. estimasi produktivitas total sama dengan actual produktivitas total yaitu:𝑃𝑃𝑃𝑃𝑖𝑖0= 1.83

0.00 0.50 1.00 1.50 2.00 2.50 3.00 1 2 3 4 5 6 7 8 9 10 11 12 Produktivitas

Metode 1: Exponential Smoothing

Pada akhir periode awal (t=0). estimasi produktivitas total untuk periode berikutnya (t=1) yaitu bulan februari ialah:

𝑃𝑃𝑃𝑃′𝑖𝑖1 = α𝑃𝑃𝑃𝑃𝑖𝑖0 + (1-α) 𝑃𝑃𝑃𝑃′𝑖𝑖0

= 0.20 (1.83) + (1-0.2)( 1.83) = 1.83

Estimasi produktivitas total untuk periode berikutnya yaitu bulan Maret (t=2) ialah :

𝑃𝑃𝑃𝑃′𝑖𝑖2 = α𝑃𝑃𝑃𝑃𝑖𝑖2 + (1-α) 𝑃𝑃𝑃𝑃′𝑖𝑖1 = 0.20 (1.74) + (1-0.2)( 1.83) = 1.81

Estimasi produktivitas total untuk periode berikutnya yaitu bulan Mei (t=4) sampai dengan bulan 12 (t=11) dapat dilihat pada Tabel 5.2 berikut:

Tabel 5.2. Hasil Evaluasi Produktivitas dengan Exponenential Smoothing

Petiode (t) exponenential smoothing (α = 0.20) 𝑷𝑷𝑷𝑷𝒊𝒊 𝑷𝑷𝑷𝑷′𝒊𝒊 α𝑷𝑷𝑷𝑷𝒊𝒊 (1-α) 𝑷𝑷𝑷𝑷′𝒊𝒊 𝑷𝑷𝑷𝑷′𝒊𝒊 0 0.2 1.83 1.83 0.37 1.46 1.83 1 0.2 1.74 1.83 0.35 1.46 1.81 2 0.2 2.40 1.81 0.48 1.45 1.93 3 0.2 1.72 1.93 0.34 1.54 1.89 4 0.2 2.22 1.89 0.44 1.51 1.96 5 0.2 2.33 1.96 0.47 1.56 2.03 6 0.2 1.95 2.03 0.39 1.62 2.02 7 0.2 1.73 2.02 0.35 1.61 1.96 8 0.2 2.36 1.96 0.47 1.57 2.04 9 0.2 2.75 2.04 0.55 1.63 2.18 10 0.2 2.40 2.18 0.48 1.74 2.22 11 0.2 2.36 2.22 0.47 1.78 2.25

Variasi Produktivitas Total :

𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖112 = 𝑃𝑃𝑃𝑃𝑖𝑖11 + 𝑃𝑃𝑃𝑃′𝑖𝑖11 = 2.25 – 2.22 = + 0.03 Persentasi Variasi :

𝑃𝑃𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖112 = ( 𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃′𝑖𝑖𝑖𝑖1111 - 1 )X 100 =( 2.22 2.25 - 1) X 100 % =1.02%

Metode 2 : PET Jalur 14

Metode 2 ini menggunakan sebuah asumsi bahwa manajemen menetapkan sebuah target terbaik produktivitas total yang diseleksi dari Productivity Evaluation Tree. Berdasarkan analisis manajemen, perusahaan diperkirakan mampu meningkatkan produktivitas total dengan input yang tetap. Pilihan ini mengacu pada pola C jalur 14.

Berdasarkan Jalur PET Jalur 14 menjelaskan bahwa: 𝑂𝑂𝑖𝑖𝑖𝑖−1 > 0 dan 𝐼𝐼𝑖𝑖𝑖𝑖−1 > O

∆𝑂𝑂𝑖𝑖𝑖𝑖 > 0. ∆𝐼𝐼𝑖𝑖𝑖𝑖 = 0. ∆𝑃𝑃𝑃𝑃𝑖𝑖𝑖𝑖 > 0

Misalkan manajemen memperkirakan bahwa output pada periode selanjutnya dapat ditingkatkan 5% dengan input yang tetap sama seperti halnya pada periode ke 11.Karena ∆𝐼𝐼12 = 0. maka .

𝑂𝑂12∗ = 8.110.200.000 (1+0.05) = 8.515.710.000 𝐼𝐼12∗ = 𝐼𝐼11 = 3.434.806.520

𝑃𝑃𝑃𝑃12 = 8.515.710.0003.434.806.520= 2.47 Pada akhir periode :

𝑃𝑃𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖∗12 = ( 𝑃𝑃𝑃𝑃𝑃𝑃𝑃𝑃′𝑖𝑖𝑖𝑖1111 - 1 ) x 100 =( 2.47 2.25 - 1) x 100 % = - 8.9% Resume dari kedua Metode dapat dilihat pada Tabel 5.3.

Tabel 5.3. Variasi Produktivitas Total

Uraian Metode 1 Metode 2 Selisih

Variasi Produktivitas Total

𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖112 = + 0.03 𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖∗12 = - 0.22 0.25 Persentasi Variasi 𝑃𝑃𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖112=1.02% 𝑃𝑃𝑉𝑉𝑃𝑃𝑃𝑃𝑖𝑖∗12=- 8.9% 9.92%

Dari hasil perhitungan evaluasi produktivitas dapat dilihat perbedaan antara Metode 1 dan Metode 2 maka estimasi produktivitas untuk periode selanjutnya belum menunjukkan perbaikan maka perlu dianalisis lebih lanjut dengan Rekayasa Produktivitas. Dalam penelitian ini rekayasa dilakukan dengan pendekatan Green Engineering.

5.2. Rekayasa Produktivitas dengan Green Engineering

Adapun langkah-langkah dalam melakukan perhitungan produktivitas dengan menggunakan Metode Green Engineering dapat dilihat pada uraian berikut.

5.2.1. Getting Started

Tahap awal dalam penerapan Green Engineering merupakan proses pengumpulan berbagai informasi dasar dan proses identifikasi ruang lingkup permasalahan. Tool yang digunakan beserta data yang diperlukan adalah sebagai berikut:

1. Informasi awal mengenai produksi. kinerja lingkungan. biaya produksi. 2. Eco-maps untuk mengidentifikasi fokus masalah.

3. Process Chart untuk melihat alur proses prmbuatan produk.

4. Material Balance menunjukkan analisa kuantitatif terhadap material input. output dan limbah setiap tahapan proses produksi.

5.2.1.1. Informasi Awal

Berdasarkan informasi awal yang diperoleh. baik dari wawancara dengan kepala pabrik. data primer maupun sekunder. diperoleh bahwa:

1. Bahan utama yang dipakai dalam produksi adalah kayu. Adapun jenis kayu yang digunakan beragam antara lain kayu merbau, bangkirai, meranti, pinus, oak, mahogany, kapur, dan rosewood.

2. Pembelian bahan kayu yang dilakukan secara terus-menerus. terutama ketika harga kayu murah. Bahan disimpan sebanyak mungkin untuk mencegah keadaan ketika kayu sedang tidak ada pasokan.

3. Untuk memenuhi pesanan. terkadang karyawan pabrik diharuskan untuk kerja lembur. Sekitar 80% karyawan berasal dari daerah sekitar pabrik.

4. Beberapa pemindahan barang setengah jadi. dilakukan dengan menggunakan

forklift. Sedangkan pemindahan jarak dekat dilakukan dengan menggunakan lori.

5. Di dalam tempat penyimpanan. terlihat adanya penumpukan scrap kayu cukup tinggi.

6. Limbah padat per waktu periodik diangkut dengan Colt Diesel 78 x dalam sebulan.

7. Mesin-mesin yang dipakai kebanyakan semiotomatis (sekitar 70%) sehingga masih diperlukan karyawan dalam operasinya.

8. Perawatan mesin dilakukan setiap bulan untuk mencegah adanya mesin yang rusak tiba-tiba saat produksi berlangsung.

9. Berikut ini merupakan data yang diperoleh dari perusahaan dengan cara wawancara maupun berasal dari data sekunder. Data tersebut digunakan dalam perhitungan produktivitas dan kinerja lingkungan. Data harga. terdiri dari:

a. Biaya Listrik Rp 1.108. 70/Kwh

b. Harga scrap kayu Rp 1.150 /Kg

c. Harga Jual Pintu Rp

700.000.-d. Harga beli kayu Rp 6.323.320.-/Ton

e. Gaji pekerja Rp 2.115.750.-/Bulan.

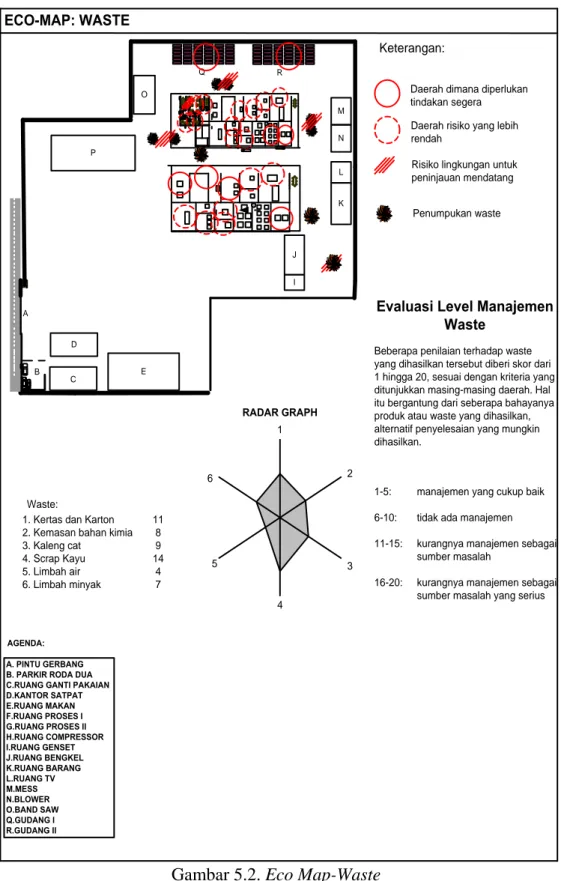

5.2.1.2. Eco-Maps

Eco-Map merupakan suatu alat bantu visual yang digunakan untuk mengetahui keterlibatan pekerja dalam mendukung keadaan lingkungan yang baik. Untuk Evaluasi Level Managemen dilakukan wawancara untuk 20 orang karyawan. untuk mengetahui kondisi waste di daerah sekitar pabrik. Adapun eco-map waste yang dipetakan berdasarkan wawancara dan penilaian penelitian dapat dilihat pada Gambar 5.2.

ECO-MAP: WASTE

1. Kertas dan Karton 2. Kemasan bahan kimia 3. Kaleng cat 4. Scrap Kayu 5. Limbah air 6. Limbah minyak 11 8 9 14 4 7

Evaluasi Level Manajemen Waste

1-5: manajemen yang cukup baik

6-10: tidak ada manajemen

11-15: kurangnya manajemen sebagai sumber masalah

16-20: kurangnya manajemen sebagai sumber masalah yang serius Waste:

Beberapa penilaian terhadap waste yang dihasilkan tersebut diberi skor dari 1 hingga 20, sesuai dengan kriteria yang ditunjukkan masing-masing daerah. Hal itu bergantung dari seberapa bahayanya produk atau waste yang dihasilkan, alternatif penyelesaian yang mungkin dihasilkan. 1 2 3 4 5 6 RADAR GRAPH Keterangan:

Daerah dimana diperlukan tindakan segera

Daerah risiko yang lebih rendah

Risiko lingkungan untuk peninjauan mendatang O M N L K J I P B A C D E Q R R 7 Penumpukan waste A. PINTU GERBANG B. PARKIR RODA DUA C.RUANG GANTI PAKAIAN D.KANTOR SATPAT E.RUANG MAKAN F.RUANG PROSES I G.RUANG PROSES II H.RUANG COMPRESSOR I.RUANG GENSET J.RUANG BENGKEL K.RUANG BARANG L.RUANG TV M.MESS N.BLOWER O.BAND SAW Q.GUDANG I R.GUDANG II AGENDA:

Berdasarkan Gambar 5.2. Beberapa keadaan dalam pabrik yang dikumpulkan sebagai berikut:

1. Di Ruang kantor terdapat banyak kertas-kertas tidak terpakai.

2. Mesin ketam, mesin single planner, mesin X-Cut, mesin Multi Rifsaw, mesin

dowel, menghasilkan tumpukan kayu-kayu pada area kerja sehingga area kerja menjadi lebih beresiko untuk diperhatikan.

3. Tempat penumpukan bahan baku ditumpuk pada lapangan untuk mengurangi kadar airnya. Meskipun demikian, penumpukan yang tidak memperhatikan kemampuan bahan akan menyebabkan bahan menjadi rusak. Oleh karena itu perlu dipertimbangkan cara penumpukannya di masa mendatang.

4. Tempat penumpukan waste sangat berbahaya, karena kandungan

formaldehida yang mencemari air dan tumpakan waste akan menyebabkan pekerja dapat terluka ketika berjalan di sekitar area penumpukan.

Berdasarkan Gambar eco map tersebut dapat dilihat bahwa waste berupa

scrap kayu adalah masalah dominan yang dapat mencemari lingkungan. Untuk rekapitulasi hasil wawancara dengan menggunakan Environment Weather Map

dapat dilihat pada Lampiran 3 dan Lampiran 4.

5.2.1.3. Process Chart

Dalam pembuatan pintu dilakukan tiga tahapan proses yaitu pembuatan

panel. stail and rail dan perakitan pintu. Adapun gambaran proses pembuatan Pintu dan limbah cemaran yang dihasilkan dapat dilihat pada aliran Process Chart

5.2.1.4. Material Balance

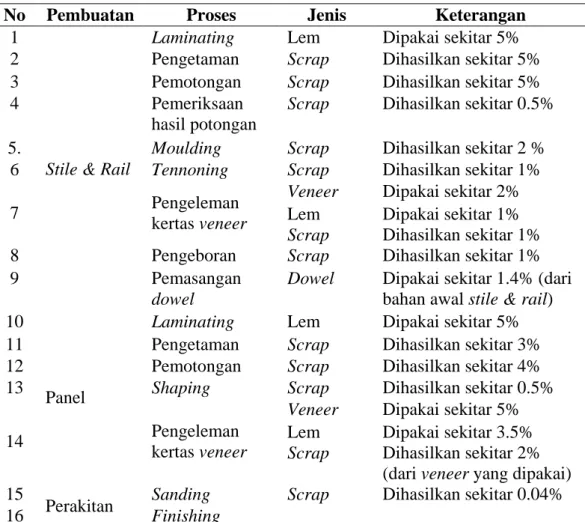

Material Balance berikut digunakan untuk melihat perubahan yang terjadi terhadap bahan dalam proses produksi daun pintu. Alokasi bahan seperti perhitungan yang dilakukan di pabrik dimana 80% bahan akan dipakai untuk pembuatan stile & rail sedangkan sisanya akan dipakai untuk pembuatan panel. Berikut ini data yang diperoleh dalam perhitungan perkiraan bahan dalam proses produksi dilihat pada Tabel 5.5.

Tabel 5.5. Data Perhitungan Penggunaan Bahan

No Pembuatan Proses Jenis Keterangan

1

Stile & Rail

Laminating Lem Dipakai sekitar 5%

2 Pengetaman Scrap Dihasilkan sekitar 5%

3 Pemotongan Scrap Dihasilkan sekitar 5%

4 Pemeriksaan

hasil potongan

Scrap Dihasilkan sekitar 0.5%

5. Moulding Scrap Dihasilkan sekitar 2 %

6 Tennoning Scrap Dihasilkan sekitar 1%

7 Pengeleman

kertas veneer

Veneer Dipakai sekitar 2%

Lem Dipakai sekitar 1%

Scrap Dihasilkan sekitar 1%

8 Pengeboran Scrap Dihasilkan sekitar 1%

9 Pemasangan

dowel

Dowel Dipakai sekitar 1.4% (dari bahan awal stile & rail) 10

Panel

Laminating Lem Dipakai sekitar 5%

11 Pengetaman Scrap Dihasilkan sekitar 3%

12 Pemotongan Scrap Dihasilkan sekitar 4%

13 Shaping Scrap Dihasilkan sekitar 0.5%

14 Pengeleman

kertas veneer

Veneer Dipakai sekitar 5%

Lem Dipakai sekitar 3.5%

Scrap Dihasilkan sekitar 2% (dari veneer yang dipakai) 15

Perakitan Sanding Scrap Dihasilkan sekitar 0.04%

16 Finishing

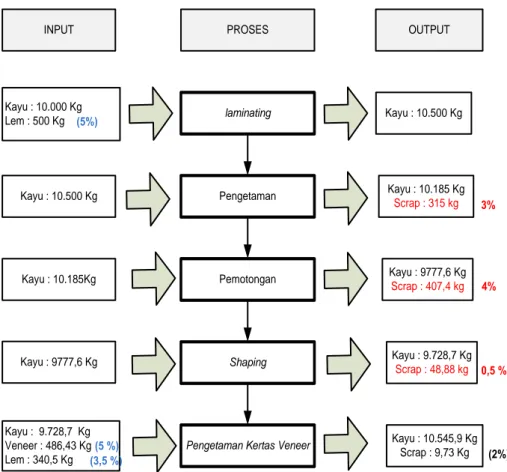

5.2.1.5. Material Balance

Material balance untuk pembuatan panel dapat dilihat pada Gambar 5.6. untuk pembuatan stile dan rail. dapat dilihat pada Gambar 5.7. serta untuk perakitan menjadi pintu dapat dilihat pada Gambar 5.8. Sebagai contoh perhitungan. kebutuhan lem (5% dari kayu) untuk proses laminating. sehingga 10.000 kg x 5% = 500 kg. Output setelah proses tersebut menjadi (10000 + 500) kg = 10.500 kg. Untuk proses pengetaman diperkirakan menghasilkan 3% scrap

maka perhitungan output adalah scrap 10.500 Kg x 3% =315 Kg untuk output kayu 10500 – 315 = 10.185 Kg.

INPUT PROSES OUTPUT

Kayu : 10.185Kg Kayu : 10.185 Kg Scrap : 315 kg Pengetaman Kayu : 10.500 Kg Kayu : 10.500 Kg laminating Kayu : 10.000 Kg Lem : 500 Kg Pemotongan Kayu : 9777,6 Kg Scrap : 407,4 kg

Kayu : 9777,6 Kg Shaping Kayu : 9.728,7 Kg

Scrap : 48,88 kg 4% 0,5 % 3% Kayu : 10.545,9 Kg Scrap : 9,73 Kg

Pengetaman Kertas Veneer

Kayu : 9.728,7 Kg Veneer : 486,43 Kg

Lem : 340,5 Kg (3,5 %) (2%)

(5 %) (5%)

INPUT PROSES OUTPUT Kayu : 39.140 Kayu : 39.140 Kg Scrap : 2060 kg Pengetaman Kayu : 41.200 Kg Kayu : 41.200 Kg laminating Kayu : 40.000 Kg Lem : 1.200 Kg Pengukuran Kayu : 39.140Kg

Kayu : 39.140 Kg Pemotongan Kayu : 37.183 Kg

Scrap : 1.957 kg 5 % 5% Kayu : 36.997Kg Scrap : 185,9 Kg Pemeriksaan Hasil Pemotongan Kayu : 37.183 Kg 0,5 % Kayu : 36.217 Kg Dowel : 507 Kg Kayu : 36.956,5 Kg Kayu : 35.894 Kg Veneer : 717,88Kg Lem : 358,94 Kg Kayu : 36.257 Kg Kayu : 36.997 Kg Kayu : 36.724 Kg Kayu :36.217 Kg Scrap : 739,13 Kg Kayu : 36.956,5 Kg Scrap : 14,35 Kg Kayu :35.894 Kg Scrap : 362,57 Kg Kayu : 36.257 Kg Scrap : 739,94 Kg Tennoning

Pengeleman Kertas Veneer

Pengeboran Pemasangan Dowel Moulding (3%) 2% 1% (2%) 2% (2%) (1%) (1,4%)

INPUT PROSES OUTPUT Kayu : 47.269 Kg Kayu : 47.269 Kg Door Press Kayu : 47.269 Kg Kayu : 47.269 Kg Perakitan Kayu : 36.724 Kg Kayu : 10.545 Kg Sanding Kayu : 47.250 Kg Scrap : 18,91 Kg

Kayu :47.250 Kg Finishing Kayu : 47.250 Kg

0,04 %

Kayu : 47.250 Kg Packing Kayu : 47.250 Kg

Gambar 5.6. Material Balance Perakitan Pintu.

Material Balance menunjukkan banyaknya scrap yang dihasilkan dalam proses. Oleh karena itu. scrap perlu dikurangi dengan cara-cara tertentu. Scrap secara umum keseluruhan yang dihasikan 23 % dari material yang masuk. Untuk pembuatan setiap pintu. secara umum. veneer yang dibutuhkan 7 % dari kayu yang dipakai dan lem sebanyak 5% dari kayu yang dipakai.

5.2.2. Planning

Pada tahap planning ada 2 langkah utama yaitu identifikasi masalah dan target yang ingin dicapai.

Permasalahan yang terjadi diidentifikasi penyebabnya menggunakan

Cause effect diagram. Untuk dapat mengidentifikasi lebih detail penyebab masalah tersebut. maka digunakan pertanyaan “Mengapa terjadi?” sehingga dapat diperoleh akar atau sumber penyebab masalah dalam bentuk level yang diyakini merupakan akar masalah yang ingin dipecahkan. Dalam mencari akar masalah dapat digunakan Diagram Ishikawa. diperoleh berdasarkan wawancara yang dilakukan.Identifikasi Penyebab dapat dilihat pada Tabel 5.5.

Tabel 5.5. Identifikasi Penyebab Timbulnya Scrap Kayu (Limbah Padat)

Faktor Umum

Man Material Lingkungan Mesin

Mengapa Terjadi? Tingkat 1 1. Kesalahan Pemotongan 2. Kesalahan Informasi yang diterima 1. Kualitas kayu tidak sesuai ketentuan 2. Ukuran kayu tidak sesuai dengan desain Kelembaban yang tinggi yang membuat bahan rusak. 1. Mesin kurang efisien 2.Sulit mengatur ukuran yang diingginkan Tingkat 2 Kurangnya pemahaman operator terhadap pengukuran Penyimpanan kayu di ruang terbuka 1.Mesin sudah tua 2.Tidak adanya ukuran dalam mesin Sumber : Hasil Observasi dan Wawancara di PT. Sumatera Timberindo Industry

Diagram Ishikawa berdasarkan hasil wawancara tersebut dapat dilihat pada Gambar 5.7.

Material Man

Environment Machine

Kelembaban tinggi yang membuat bahan rusak

Ukuran kayu tidak sesuai

dengan desain Kualitas kayu tidak

memenuhi ketentuan Kesalahan informasi yang diterima Kesalahan potong Mesin Tidak efisien

Sulit mengatur ukuran yang dinginkan Mesin sudah tua

Tidak adanya ukuran dalam pengatur mesin

Limbah Padat (Scrap Kayu) Penyimpanan kayu di ruang

terbuka

Gambar 5.7. Diagram Ishikawa

Berdasarkan Diagram Ishikawa pada Gambar. maka dapat dijelaskan faktor-faktor penyebab terjadinya scrap (Limbah Padat):

a. Material

Material yang digunakan pada saat proses pembelian bahan baku dari

supplier tidak ada ketentuan ukuran dan proses pemeriksaan adanya bahan yang tidak sesuai kualitas seperti kayu basah. retak dan berjamur. Hal ini menjadi penyebab timbulnya waste.

b. Mesin

Proses pembuatan pintu dari awal pembuatan hingga akhir membutuhkan pengukuran dan mengikuti ukuran yang sudah ditetapkan. Mesin yang digunakan PT.STI 80% mesin semiotomatis. mesin-mesin tersebut tidak memiliki ukuran sehingga pada saat pengukuran bahan baku dilakukan secara manual dengan alat ukur seperti meteran. Mesin yang digunakan juga

performanya menurun disebabkan karena mesin sudah lama. sehingga efisiensi proses kurang optimal.

c. Man

Dalam pembuatan pintu ada batas toleransi yang harus di ikuti oleh operator. Misalnya pada proses pemilihan bahan. toleransi yang diterima panjang ± 2 mm. Lebar ± 2 mm. Tebal ± 0.01 mm. Diluar batas toleransi tersebut tidak dapat dipergunakan (reject) maka menghasilkan scrap. Karyawan harus dengan teliti dalam mengukur dan bagian Quality Control juga harus memberikan informasi dengan jelas kepada Operator.

d. Environment

Bahan baku disimpan di ruang yang luas dan tidak adanya kontrol ventilasi dan aliran udara. Jika bahan baku kelembabannya tinggi akan merusak kayu tersebut. Hal tersebut mengakibatkan limbah kayu.

5.2.2.2. Target yang Ingin dicapai

Berdasarkan identifikasi masalah. maka masalah target yang ingin dicapai yaitu mereduksi scrap kayu pada bagian produksi dengan melakukan reduksi tersebut akan meningkatkan produktivitas perusahaan dan menurunkan dampak negatif scrap terhadap lingkungan.

5.2.3. Generation and Evaluation

5.2.3.1. Usulan Alternatif Masalah.

Alternatif yang ditawarkan mempertimbangkan aspek lingkungan. ekonomi. dan sosial. Beberapa pertimbangan dalam mengusulkan alternatif sebagai berikut:

1. Sebagai pembanding maka kondisi sekarang diusulkan sebagai alternatif. 2. Dilakukan pembelian mesin CNC untuk mengurangi scrap kayu di bagian

pemotongan. Berdasarkan hierarki pencegahan polusi dengan reuse

(material digunakan kembali dalam proses produksi). Scrap kayu berupa sisa potongan. sisa gergajian dapat di proses menjadi serbuk kayu. Serbuk kayu tersebut dipress dan dapat dimanfaatkan sebagai partical board yang merupakan bahan tambahan pembuatan pintu.

Perusahaan dalam memenuhi bahan tambahan tersebut membeli dari perusahaan produksi Partical Board.

Untuk dapat memenuhi alternatif ini. diperlukan:Mesin wood crusher

sebagai alat penghancur dan mesin press untuk membentuk hasil olahan serbuk.

Pengganti bahan bakar pada proses pemanasan yaitu menggantikan energi pemanasan di boiler yang cukup ekonomis dengan cangkang kelapa sawit. Emisi 𝐶𝐶𝑂𝑂2 cangkang sawit lebih kecil dibandingkan Scrap kayu.

3. Alternatif dengan recycle memungkinkan untuk dilakukan dengan memanfaatkan limbah serbuk kayu untuk dijadikan bahan baku briket arang. Scrap kayu berupa sisa potongan. sisa gergajian dapat di proses menjadi serbuk kayu dan diperlukan mesin wood crusher sebagai alat

penghancur. Untuk dapat memenuhi alternatif ini. diperlukan mesin wood crusher dan mesin yang mendukung pembuatan briket.

Briket arang akan dimanfaatkan untuk pemanasan di dapur boiler. Briket kayu memiliki nilai kalor yang lebih besar dari scrap kayu (79%) dan Emisi 𝐶𝐶𝑂𝑂2 lebih rendah dari pemanfaatan scrap kayu.

Menggunakan Rekayasa berbasis Teknologi dengan Maintenance Management. Mesin yang efisien mengurangi timbulnya scrap kayu misalnya ketika campuran bahan jadi dimasukkan ke dalam mesin. terdapat campuran bahan jadi yang tidak mengalami proses pengangkatan dan dihisap oleh pipa penghisap untuk di bawa ke proses selanjutnya.

Tabel 5.7. Usulan Alternatif Penyelesaian Masalah

Alternatif 1 Alternatif 2 Alternatif 3

Tidak melakukan pengubahan (Kondisi Sekarang)

Pemanfaatan scrap kembali dengan cara membentuk scrap

menjadi partical board yang dapat digunakan dalam produksi.

Pembelian mesin woodcrusher

(mesin pemotong dan penghancur kayu) untuk

menghancurkan scrap

sehingga mudah diproses Pembelian mesin press untuk membentuk serbuk kayu menjadi papan kayu yang akan digunakan untuk material dalam produksi

Mengganti scrap yang

digunakan dalam pemanasan pada boiler dengan menggunakan cangkang sawit. Penambahan mesin CNC

Pemanfaatan scrap kembali dengan cara membentuk scrap

menjadi bahan baku briket yang dapat dan digunakan dalam produksi khusunya bahan bakar mesin boiler

Pembelian mesin

woodcrusher (mesin

pemotong dan penghancur kayu) untuk menghancurkan

scrap sehingga mudah

diproses

Melakukan pembelian yang mendukung pembuatan briket. Rekayasa berbasis Teknologi

dengan Maintenance

5.2.3.2. Perhitungan Alternatif

Adapun langkah-langkah perhitungan dapat dilihat sebagai berikut: 1. Forecasting

Perhitungan untuk alternatif penyelesaian masalah dapat dilakukan setelah dilakukan peramalan terhadap jumlah permintaan. Tujuannya adalah untuk mengetahui perbandingan alternatif tersebut di beberapa waktu. Untuk itu diperlukan peramalan terhadap data jumlah permintaan produk pintu untuk membantu perhitungan alternatif yang akan dipilih. seperti terlihat pada Tabel 5.7

Tabel 5.7. Data Jumlah Produk Pintu 2015

Bulan Jumlah Pintu

Januari 9445 Februari 15479 Maret 7570 April 14843 Mei 19964 Juni 4551 Juli 11230 Jumlah 83082

Langkah-langkah peramalan yang dilakukan terdiri dari: 1. Mendefinisikan tujuan peramalan

Adapun tujuan peramalan adalah untuk meramalkan jumlah produk pintu beberapa bulan kedepan.

2. Pembuatan Scater Diagram.

Dari data di atas maka akan dibuat Scater Diagram untuk melihat pola data agar mengetahui metode peramalan apa yang akan digunakan. Dari

Data diatas maka akan dibuat Scater Diagram untuk melihat pola data seperti terlihat pada Gambar 5.7.

Gambar 5.7. Scater Diagram Jumlah Produk Pintu 3. Pemilihan Metode Peramalan

Berdasarkan pola kecenderungan data pada Scater Diagram di atas.dapat dipilih tiga metode peramalan yaitu:

a. Metode Linear b. Metode Siklis

c. Metode Dekomposisi.

4. Perhitungan Parameter Peramalan a. Metode Linear

Fungsi Peramalan : Y = a + bx

Untuk mendapatkan koefisien a dan b. maka dilakukan perhitungan terhadap data jumlah scrap dapat dilihat pada Tabel 5.8.

0 5000 10000 15000 20000 25000

Januari Februari Maret April Mei Juni Juli

Jum la h sc ra p( kg )

POLA DATA

Tabel 5.8. Perhitungan Parameter Peramalan untuk Metode Linear X Y X.Y 𝒙𝒙𝟐𝟐 1 9445 9445 1 2 15479 30958 4 3 7570 22710 9 4 14843 59372 16 5 19964 99820 25 6 4551 27306 36 7 11230 78610 49 28 83082 328221 140 b = 𝐼𝐼𝑛𝑛𝑋𝑋𝑛𝑛 −𝑛𝑛𝑋𝑋𝑛𝑛𝑛𝑛 𝐼𝐼𝑛𝑛𝑛𝑛²−(𝑛𝑛𝑋𝑋)² b = 7(328221)−28(83082) 7(140)−(28)² = -146.68 a =𝑛𝑛𝑛𝑛−𝑏𝑏𝑛𝑛𝑋𝑋 𝐼𝐼 a= 83082+ 146.68 (28) 7 = 12455.57

Jadi fungsi peramalan menjadi Y = 12455.57- 146.68x b. Metode Siklis

Perhitungan peramalan untuk metode siklis dapat dilihat pada Tabel 5.9. Tabel 5.9. Perhitungan Parameter Peramalan untuk Metode Siklis.

X Y Y.cos(2πX/n) sin²(2πX/n) cos²(2πX/n) sin(2πX/n)cos(2πX/n)

1 9445 5892.221 0.611 0.389 0.488 2 15479 -3430.666 0.951 0.049 -0.216 3 7570 -6815.844 0.189 0.811 -0.392 4 14843 -13384.781 0.187 0.813 0.390 5 19964 -4486.680 0.949 0.051 0.219 6 4551 2827.777 0.614 0.386 -0.487 7 11230 11229.943 0.000 1.000 -0.003 28 83082 -8168.0305 3.5013 3.4987 0

ΣY = na + bΣsin(2πX/n) + cΣcos(2πX/n) 83082 = 7a + b(0) +c(0)

a = 83082

7 =11868.86

ΣY.sin(2πX/n) = aΣsin(2πX/n) + bΣsin²(2πX/n) +cΣsin(2πX/n)cos(2πX/n)

-3701.1442= a (0) + b(3.5013) +c(0)

ΣY.cos(2πX/n)) = aΣcos(2πX/n)+ bΣcos²(2πX/n)+cΣ sin(2πX/n)cos(2πX/n)

-8168.0305 = a (0) + b(3.4987)+ c(0)

Dari ketiga persamaan di atas maka diperoleh a = 11868.86

b = -1057.08 c = -2334.57

maka fungsi peramalannya menjadi :

Y = 11868.86-1057.08sin(2πX/n) -2334.57 cos(2πX/n) c. Metode Dekomposisi.

Fungsi peramalan : Y = (a + bx)In

Untuk mendapatkan nilai koefisien a.b dan I maka dilakukan perhitungan sebagai berikut:

Im = 𝑛𝑛𝑛𝑛 𝑟𝑟𝑟𝑟𝑖𝑖𝑟𝑟 −𝑟𝑟𝑟𝑟𝑖𝑖𝑟𝑟

Sebagai contoh untuk menghitung nilai Indeks masing-masing (Im) pada x =1. yaitu

Im = 9445

11834.25 = 0.80

Dengan cara yang sama digunakan untuk menghitung nilai indeks masing-masing untuk nilai x yang lain. Nilai Indeks dapat dilihat pada Tabel 5.10.

Tabel 5.10. Penentuan Indeks X Y Rata-rata Im 1 9445 11834.25 0.80 2 15479 1.31 3 7570 0.64 4 14843 1.25 5 19964 11915 1.68 6 4551 0.38 7 11230 0.94 28 83082

Adapun perhitungan nilai Indeks perubahan (In) yaitu melihat dari grafik pada Gambar 5.7 dimana perubahan yang hampir sama terlihat antara x dengan nilai 2,3, dan 4 dengan x bernilai 5, 6, dan 7. Oleh karena itu. dikelompokkan perubahan 𝐼𝐼1. 𝐼𝐼2.𝐼𝐼3. sebagai berikut:

𝐼𝐼1 = 0.80+0.942 = 0.8703

Hasil Perhitungan Indeks perubahan dapat dilihat pada Tabel 5.11. Tabel 5.11. Perhitungan Indeks Perubahan

X Y Rata-rata Im In 1 9445 11834.25 0.80 2 15479 1.31 0.8703 3 7570 0.64 1.4918 4 14843 1.25 0.5108 5 19964 11915 1.68 6 4551 0.38 7 11230 0.94 28 83082

Maka diperoleh fungsi Peramalan : Y=( 12455.57- 146.68x)ln

5. Menghitung MSE.SEE. dan pengujian Hipotesis.

Satuan pengukur galat peramalan ini adalah MSE (Mean Square Error) dan SEE ( Standard Error of Estimate). Dasar pengujian SEE dan distribusi F pada uji hipotesis adalah karena fungsi peramalan yang dibandingkan mempunyai derajat kebebasan masing-masing. Rumus yang digunakan adalah sebagai berikut:

MSE = 𝑛𝑛(𝑦𝑦−𝑦𝑦ʼ)² 𝐼𝐼 SEE = �𝑛𝑛(𝑦𝑦−𝑦𝑦ʼ)²

𝐼𝐼−𝑓𝑓 . Dimana f adalah derajat kebebasan. nilainya tergantung pada fungsi yang digunakan.

a. Metode Linear Derajat kebebasan(f) = 2

Persamaan : Y = 12455.57- 146.68x

Perhitungan SEE untuk metode linear dapat dilihat pada Tabel 5.12. Tabel 5.12. Perhitungan SEE untuk Metode Linear

X Y 𝑛𝑛′ Y-𝑛𝑛′ (Y-𝑛𝑛′)² 1 9445 12308.89 -2863.892857 8201882.297 2 15479 12162.21 3316.785714 11001067.47 3 7570 12015.54 -4445.535714 19762787.79 4 14843 11868.86 2974.142857 8845525.735 5 19964 11722.18 8241.821429 67927620.46 6 4551 11575.5 -7024.5 49343600.25 7 11230 11428.82 -198.8214286 39529.96046 28 83082 83082 0 165122014 MSE = 𝟏𝟏𝟏𝟏𝟏𝟏𝟏𝟏𝟐𝟐𝟐𝟐𝟏𝟏𝟏𝟏𝟏𝟏 7 = 23588859.138, SEE =� 𝟏𝟏𝟏𝟏𝟏𝟏𝟏𝟏𝟐𝟐𝟐𝟐𝟏𝟏𝟏𝟏𝟏𝟏 7−2 = 5746.686

b. Metode Siklis Derajat kebebasan (f) =3

Persamaannya Y = 11868.86-1057.08sin(2πX/n) -2334.57 cos(2πX/n) Perhitungan SEE untuk metode siklis dapat dilihat pada Tabel 5.13.

Tabel 5.13. Perhitungan SEE untuk Metode Siklis

X Y 𝒀𝒀′ Y-𝒀𝒀′ (Y-𝒀𝒀ʼ′² 1 9445 9586.282 -141.282 19960.50587 2 15479 11355.48 4123.517 17003396.01 3 7570 13510.9 -5940.9 35294290.32 4 14843 14430.99 412.0064 169749.3016 5 19964 13423.57 6540.431 42777236.66 6 4551 11246.52 -6695.52 44829999.09 7 11230 9537.662 1692.338 2864008.661 28 83082 83091.4 -9.4 142958640.5 MSE= 142958640.5 7 = 20422663 SEE =�142958640.5 7−3 = 5978.266 c. Metode Dekomposisi

Derajat Kebebasan (f) =3 dengan Persamaan : Y=( 12455.57- 146.68x)ln Perhitungan SEE untuk metode dekomposisi dapat dilihat pada Tabel 5.14.

Tabel 5.14. Perhitungan SEE untuk Metode Dekomposisi

X Y 𝒀𝒀′ Y-𝒀𝒀′ (Y-𝒀𝒀′)² 1 9445 6287.532 3157.468 9969604.937 2 15479 10584.876 4894.124 23952447.512 3 7570 17924.285 -10354.285 107211215.562 4 14843 6062.756 8780.244 77092679.526 5 19964 10201.909 9762.091 95298411.221 6 4551 17267.858 -12716.858 161718467.282 7 11230 5837.981 5392.019 29073872.018 28 83082 74167.20 8914.80 504316698.06

MSE= 504316698 .06

7 = 72045242.580, SEE =�

504316698 .06

7−3 =11228.498

Berdasarkan perhitungan SEE yang telah dilakukan. maka rekapitulasi nilai SEE dapat dilihat pada Tabel 5.15.

Tabel 5.15. Rekapitulasi Nilai SEE

Metode MSE SEE

Linear 23588859.138 5746.686

Siklis 20422663 5978.266

Dekomposisi 72045242.580 11228.498

Pengujian Hipotesis dilakukan dengan mencari SEE yang terkecil: Ho : Peramalan menggunakan metode linear

Hi : Peramalan menggunakan metode siklis

α = 0.05

𝑉𝑉1= 𝐼𝐼1-1 =7-1 = 6 𝑉𝑉2 = 𝐼𝐼2 -1 = 7-1 =6

dengan nilai F tabel = F (α . 𝑉𝑉1. 𝑉𝑉2) = F (0.05. 6.6) = 4.28 Uji statistik :

𝐹𝐹ℎ𝑖𝑖𝑖𝑖𝑂𝑂𝐼𝐼𝑖𝑖 = �5746.6865978.266�² = 0.924

𝐹𝐹𝑖𝑖𝑟𝑟𝑏𝑏𝑡𝑡𝑡𝑡>𝐹𝐹ℎ𝑖𝑖𝑖𝑖𝑂𝑂𝐼𝐼𝑖𝑖. maka Ho diterima.

Kesimpulan : Metode yang digunakan untuk peramalan adalah Metode Linear Dengan peramalan fungsi

Y = 12455.57- 146.68x

6. Interpretasi Hasil Peramalan

Hasil peramalan jumlah produk pintu untuk bulan Agustus hingga Desember dapat dilihat pada Tabel 5.16.

Tabel 5.16. Interpretasi Hasil Peramalan Produk Pintu Tahun 2015. X Y (Pintu) Y (Kg) 1 9445 188900 2 15479 309580 3 7570 151400 4 14843 296860 5 19964 399280 6 4551 91020 7 8586 171720 8 11282 225640 9 11135 222700 10 10989 219780 11 10842 216840 12 10695 213880

2. Estimasi Kontribusi Tiap Alternatif Terhadap Tingkat Produktivitas

Estimasi ini dilakukan untuk mengetahui seberapa besar pengaruh atau kontribusi dari masing-masing alternatif terhadap tingkat produktivitas perusahaan. Pengukuran produktivitas bulan Desember (mewakili gambaran produktivitas yang akan datang).

Alternatif 1:

Berdasarkan peramalan pada bulan Desember jumlah produk pintu yang dihasilkan sebesar 10695 buah pintu.

Estimasi Output

Dari material balance diperoleh jumlah scrap yang dihasilkan dalam proses produksi sebesar 23% dari bahan baku. Maka material kayu yang digunakan adalah

Estimasi Input Material

Material kayu = 213.880 𝑘𝑘𝑖𝑖𝑛𝑛 100 𝑘𝑘𝑖𝑖

(100−23) = 277.766 ton.

Bahan baku berupa kayu 277.766 ton x Rp 6.323.320 = Rp 1.756.403.303.-/bulan Bahan tambahan dan penolong dalam pembuatan pintu Rp 640.200.286/bulan Total Input Material = Rp 1.756.403.303 + Rp 640.200.286

= Rp 2.396.603.589.-

Alternatif 1 tidak terjadi penambahan dan pengurangan tenaga kerja. Jumlah tenaga kerja saat ini sebanyak 600 orang dengan gaji Rp 2.115.750/bulan.

Estimasi Input Tenaga Kerja (Human)

Total Input Tenaga Kerja = Rp 2.115.750 x 600 = Rp 1.269.450.000.-

Nilai Input energi pada perhitungan produktivitas didapatkan dari biaya pemakaian listik. solar.oli dan energi pemanasan di boiler. Pemakaian Listrik daya 555 KVA. diterapkan Rekening Minimum (RM) Industri kategori I-3/TM. RM = 40 (Jam nyala) x daya tersambung x LWB. Jam Nyala = kwh /bulan

kva tersambung = 1108.70

555 =

1.9976. LWBP = 1115. RM = 40 (1.9976) x 555 KVA x 1115 = Rp 52.628.000.-/bulan. Biaya solar 5000 liter/bulan x Rp 6.900 = Rp 34.500.000. Oli dan Bensin Rp 7.246.494. Scrap kayu 45% untuk pemanasan di boiler

Estimasi Input Energy

Biaya scrap/bulan = (23 x 277.766)x45x 1000

Estimasi Total Input Energi =

= Rp 52.628.000 + Rp 34.500.000 + Rp 7.246.494 + Rp 33.061.005.- = Rp 127.435.499/Bulan

Modal yang diperlukan rata-rata untuk beroperasi diperlukan sebesar Rp 200.000.000/Bulan.

Estimasi Input Modal

Data perhitungan Estimasi Biaya Periode Desember untuk Alternatif 1 secara lengkap dapat dilihat pada Tabel 5.17.

Tabel 5.17. Data Perhitungan Estimasi Biaya Periode Desember Alternatif 1 Keterangan Estimasi Biaya /Bulan

Output Rp 7.486.500.000.- Input Human Rp 1.269.450.000.- Material Rp 2.396.603.589.- Modal Rp 200.000.000.- Energy Rp 127.435.499.-

Perhitungan Green Productivity untuk manusia. material. modal. dan energi dapat dilihat pada Tabel 5.18. Untuk perhitungan Green Productivity untuk

human dilakukan sebagai berikut: 𝐻𝐻𝑂𝑂𝐻𝐻𝑟𝑟𝐼𝐼 𝑃𝑃𝑟𝑟𝑃𝑃𝑃𝑃𝑂𝑂𝑃𝑃𝑖𝑖𝑖𝑖𝑃𝑃𝑖𝑖𝑖𝑖𝑦𝑦= 𝐼𝐼𝐼𝐼𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖 Human = Rp 7.486.500.000 Rp 1.269.450.000. = 5,897 𝑀𝑀𝑟𝑟𝑖𝑖𝑡𝑡𝑟𝑟𝑖𝑖𝑟𝑟𝑡𝑡 𝑃𝑃𝑟𝑟𝑃𝑃𝑃𝑃𝑂𝑂𝑃𝑃𝑖𝑖𝑖𝑖𝑃𝑃𝑖𝑖𝑖𝑖𝑦𝑦= 𝐼𝐼𝐼𝐼𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖 Human = Rp 7.486.500.000 Rp 2.396.603.509. = 3,124 𝑀𝑀𝑃𝑃𝑃𝑃𝑟𝑟𝑡𝑡 𝑃𝑃𝑟𝑟𝑃𝑃𝑃𝑃𝑂𝑂𝑃𝑃𝑖𝑖𝑖𝑖𝑃𝑃𝑖𝑖𝑖𝑖𝑦𝑦=𝐼𝐼𝐼𝐼𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖 Human = Rp 7.486.500.000 Rp 200.000 = 37,433 𝑆𝑆𝐼𝐼𝑡𝑡𝑟𝑟𝑖𝑖𝑦𝑦 𝑃𝑃𝑟𝑟𝑃𝑃𝑃𝑃𝑂𝑂𝑃𝑃𝑖𝑖𝑖𝑖𝑃𝑃𝑖𝑖𝑖𝑖𝑦𝑦=𝐼𝐼𝐼𝐼𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖𝑂𝑂𝑂𝑂𝑖𝑖 Human = Rp 7.486.500.000 Rp 127.435.499. = 58,747

Tabel 5.18. Perhitungan Green Productivity Indicators

Green Productivity Indicators Alt 1 Scenario GP Ratio

GP Human Ratio 5.897

GP Material Ratio 3.124

GP Modal Ratio 37.433

GP Energy Ratio 58.747

Alternatif 2:

Pemanfaatan scrap kembali dengan cara membentuk scrap menjadi papan kayu yang dapat dipotong dan digunakan dalam produksi. Scrap akan dibentuk menjadi

Partical Board. Perusahaan dalam proses produksinya membeli Partical Board

sebagai bahan tambahan dalam pembuatan pintu. Jumlah Partical Board

membutuhkan 2000 buah setiap bulannya. Usulan alternatif 2 juga melakukan penambahan mesin CNC.

Pemakaian mesin CNC menurunkan 5% scrap kayu di stasiun pemotongan. Dari

material balance diperoleh jumlah scrap yang dihasilkan dalam proses produksi sebesar 23% menjadi 18% dari bahan baku. Pemanfaatan material kayu yang digunakan sampai produk pintu bulan desember sebesar 213.880 Kg. Dengan alternatif 2 terjadi penambahan pemanfaatan bahan baku kayu sebesar 5%. Total penambahan sebesar 10694 menjadi 224.574Kg. Setiap pintu beratnya 20 kg. maka dengan material tersebut dapat diperoleh pintu sebanyak 224.574 𝑘𝑘𝑖𝑖

20 𝑘𝑘𝑖𝑖 = 11.228 buah pintu. Total scrap menjadi 277.766 x 18% = 49.997 Kg. 90 % digunakan untuk Partical Board dengan berat 6 kg.

Estimasi Ouput

Jumlah Partical Board = 𝐽𝐽𝑂𝑂𝐻𝐻𝑡𝑡𝑟𝑟 ℎ𝑠𝑠𝑃𝑃𝑟𝑟𝑟𝑟𝑂𝑂 𝑘𝑘𝑟𝑟𝑦𝑦𝑂𝑂

6 =

90% 𝑛𝑛 49.997 𝐾𝐾𝑖𝑖

Estimasi Output, jika alternatif 2 dipilih untuk diimplementasikan. maka perkiraan biaya adalah:11.228 pintu x Rp 700.000/pintu = Rp 7.859.600.000.- dan 7499

partical Board x Rp 80.000 = Rp 599.920.000.-. Total Estimasi Output = Rp 8.459.520.000.-

Material kayu = 213880 𝑛𝑛 100 𝑘𝑘𝑖𝑖

(100−23) = 277.766 ton.Bahan baku berupa kayu 277.766 ton x Rp 6.323.320 = Rp 1.756.403.303.- Bahan tambahan dan penolong dalam pembuatan Rp 640.200.286/bulan. Alternatif 2 jika di implementasikan dapat membantu perusahaan dalam memenuhi bahan baku tambahan seperti partical board. Setiap bulannya memerlukan 2100 buah partical board yang harganya sebesar Rp 125.000/Buah. Maka terjadi pengurangan biaya tambahan sebesar Rp 125.000 x 2100 = Rp 262.500.000/bulan.

Estimasi Input Material

Total Input Material

= Rp 1.756.403.303 + Rp 640.200.286 - 262.500.000.- = Rp 2.134.103.589.-

Alternatif 2 terjadi penambahan tenaga kerja sebanyak 10 orang. Jumlah tenaga kerja menjadi 610 orang dengan gaji Rp 2.115.750/bulan.

Estimasi Input Tenaga Kerja (Human)

Total Input Tenaga Kerja = Rp 2.115.750 x 610 = Rp 1.290.607.500.-

Nilai Input energi pada perhitungan produktivitas didapatkan dari biaya pemakaian listik, solar, oli dan energi pemanasan di boiler. Pemakaian Listrik daya 555 KVA Rp 52.628.000.-/bulan. Dengan penambahan mesin wood crusher Estimasi Input Energy

dan Mesin press mesin CNC. Daya Mesin CNC Energi 3000 Watt x 2 = 6000 watt. Daya Mesin wood crusher 11.000 watt. Daya Mesin Mesin press 1000 watt.

Tambahan Listik = (11.000+1000+6000−3400)𝑤𝑤𝑟𝑟𝑖𝑖𝑖𝑖𝑛𝑛 6 𝑗𝑗𝑟𝑟𝐻𝐻 𝑛𝑛 26

1000/𝑘𝑘𝑖𝑖𝑡𝑡𝑃𝑃 = 2.808 Kwh.

Penambahan Biaya Listrik = Rp 1108.70/kwhx2.808 Kwh. = Rp 3.113.229.- Biaya solar 5000 liter/bulan x Rp 6.900 = Rp 34.500.000.-. Oli dan Bensin Rp 7.246.494.-. Energi yang sebelumnya dipakai untuk membantu pemanasan di

boiler. diganti dengan menggunakan cangkang sawit. Untuk dapat menghasilkan jumlah energi yang sama dengan scrap kayu

Energi scrap kayu : 3809.70 Kkal/Kg.

Energi cangkang Kelapa sawit : 4138 Kkal/Kg. Jumlah Cangkang = 28748.7 kg x 3809.70 Kkal /K𝑖𝑖

4138 kkal /Kg = 26467.84 Kg.

Biaya pemanasan di boiler /bulan dengan cangkang = 26467.84 Kg x Rp 635/Kg = Rp 16.807.078

Estimasi Total Input Energi

= Rp 52.628.000 + Rp 3.113.229+ Rp 34.500.000 + Rp 7.246.494 + Rp 16.807.078 = Rp 114.294.801

Pembelian mesin wood crusher (mesin pemotong dan penghancur kayu) digunakan untuk menghancurkan scrap. Harga beli Rp 29.800.000.-. Pembelian mesin press untuk membentuk serbuk kayu menjadi papan kayu yang akan digunakan untuk material dalam produksi. Harga beli Rp 80.000.000.-. Pembelian mesin CNC, Pembelian 2 buah mesin CNC yang digunaan untuk Estimasi Input Modal

menggantikan fungsi mesin X-Cut. (Pembelian Mesin CNC. Mesin x-Cut dijual ke Perusahaan yang sejenis jumah Mesin X-Cut sebanyak 6 buah). Harga mesin CNC : Rp 185.000.000 x 2 = Rp 370.000.000.- Harga mesin X-cut : Rp 30.000.000 x 4 = Rp 120.000.000. Modal yang diperlukan rata-rata untuk beroperasi diperlukan sebesar Rp 200.000.000.-. Karena dilakukan pembelian mesin wood crusher dan Mesin press. Mesin CNC masa pakai mesin selama 10 tahun. Maka Estimasi Total Input Modal adalah

Modal :Rp 200.000.000.-+𝑅𝑅𝑂𝑂 29.900.000+𝑅𝑅𝑂𝑂 80.000.000+370.000.000

10 x 12 bulan -

120.000.000 10 x 12 bulan = Rp 202.999.166/bulan.

Data perhitungan Estimasi Biaya Periode Desember untuk Alternatif 2 secara lengkap dapat dilihat pada Tabel 5.19.

Tabel 5.19. Data Perhitungan Estimasi Biaya Periode Desember Alternatif 2

Keterangan Estimasi Biaya /Bulan

Output Rp 8.359.520.000,- Input Human Rp 1.294.839.000,- Material Rp 2.134.103.589,- Modal Rp 202.999.166,- Energy Rp 114.294.801,-

Hasil Perhitungan Green Productivity Ratio alternatif 2 dapat dilihat pada Tabel 5.20.

Tabel 5.20. Perhitungan Green Productivity Ratio alternatif 2

Green Productivity Indicators Alt 2 Scenario GP Ratio

GP Human Ratio 6.456

GP Material Ratio 3.917

GP Modal Ratio 41.180

Alternatif 3

Pemanfaatan scrap kembali dengan cara membentuk scrap menjadi briket arang untuk nantinya dimanfaatkan dalam pemanasan di boiler. Sumber energy dari boiler di PT.Sumatera Timberindo Industri 45% dari scrap kayu. (Nlai kalor : Scrap kayu sebesar 3809.70 kkal/kg. briket kayu 7047 kkal/kg). Dalam melakukan pembentukan scrap dilakukan juga rekayasa teknologi dengan

Maintenance management. Menurut J. Moubray penerapan Maintenance management di perusahaan dapat menghasikan jumlah output meningkat. penurunan jumlah scrap 7 %. Penghematan energy dan penurunan biaya kerja lembur 15%.

Penerapan Maintenance management menurunkan 7% scrap kayu. Dari material balance diperoleh jumlah scrap yang dihasilkan dalam proses produksi sebesar 23% menjadi 16% dari bahan baku. Pemanfaatan material kayu yang digunakan sampai produk pintu bulan desember sebesar 213.880 Kg. Dengan alternatif 3 terjadi penambahan pemanfaatan bahan baku kayu sebesar 7%. Total penambahan sebesar 14.071Kg menjadi 228.851 Kg.

Estimasi Ouput

- Setiap pintu beratnya 20 kg. maka dengan material tersebut dapat diperoleh pintu sebanyak 228.851 𝑘𝑘𝑖𝑖

20 𝑘𝑘𝑖𝑖 = 11.442 buah pintu.

- Berat Campuran Bahan = 39.998 Kg + 3999.8 Kg + 1099.95 Kg = 45.097.75 Kg

Proses pengeringan bahan berkurang sebesar 15% Hasil Briket : 45.097.75 Kg - (45.097.75 x 15%) = 38.333.2 Kg.

Estimasi Output, jika alternatif 3 dipilih untuk diimplementasikan. maka perkiraan biaya adalah:11.442 pintu x Rp 700.000/pintu = Rp 8.009.400.000.- dan 38.333.2 Kg briket Arangx Rp 1.500 = Rp 57.499.800.-

Total Estimasi Output = Rp 8.066.899.800.-

- Bahan baku berupa kayu 277.766 ton x Rp 6.323.320 = Rp 1.756.403.303.- Estimasi Input Material

- Bahan tambahan dan penolong dalam pembuatan Rp 640.200.286/bulan - Bahan yang dibutuhkan dalam pembuatan briket arang

Serbuk kayu : 90%

Tempurung Kelapa : 10% dari total serbuk kayu

Lem Kanji : 2.5% dari total serbuk kayu dan tempurung kelapa. Total scrap (277766 x 16%) kg x 90% = 39.998 Kg. maka kebutuhan. a. Tempurung kelapa 39.998kg x 10% = 3999.8 Kg.

b. Lem kanji yang dibutuhkan (39.998+ 3999.8) x 2.5% = 1099.95 Kg. c. Harga tempurung kelapa : Rp 900/Kg dan Harga Lem kanji Rp 5.000/kg. Biaya tambahan bahan per Bulan

= (Rp 900/Kg x 3999.8 Kg) +( Rp 5.000 Kg x 1099.95) = Rp 3.599.820+ Rp 5.499.725 = Rp 9.099.545

Total Estimasi Input Material

= Rp 1.756.403.303.- + Rp 640.200.286 + Rp 9.099.545= Rp 2.405.703.134.-

Alternatif 3 adanya penambahan tenaga kerja sebanyak 12 orang. Jumlah tenaga kerja menjadi 612 orang dengan gaji Rp 2.115.750/bulan. Dengan menerapkan Estimasi Input Human