KONTROL SISTEM

GROUND TANK

MESIN ERW PT. SERVOTECH

INDONESIA

LAPORAN PROYEK AKHIR

Oleh : DUROHIM NIM : 3211411021

PROGRAM STUDI TEKNIK ELEKTRONIKA

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI BATAM

2017

KONTROL SISTEM GROUND TANK MESIN ERW

PT. SERVOTECH INDONESIA

LAPORAN AKHIR

Disusun Oleh :

DUROHIM

NIM : 3211411021

PROGRAM STUDI TEKNIK ELEKTRONIKA

POLITEKNIK NEGERI BATAM

KONTROL SISTEM GROUND TANK MESIN ERW PT SERVOTECH INDONESIA

Nama mahasiswa : Durohim Nim : 3211411021

Pembimbing I : Arif f. Juwito, S.T., M.Eng Pembimbing II : Ridwan, S.ST.

ABSTRAK

Servotech Indonesia merupakan perusahaan besar yang bergarak dibidang pembuatan pipa ERW, dalam pembuatan pipa ERW ini membutuhkan tekanan air yang cukup sebagai proses pendinginan namun pengontrolan air di Servotech Indonesia yang beralamat di kawasan Taiwan kabil hanya menggunakan air dari perusahaan penyedia layanan saja.Pada proyek akhir ini bertujuan untuk membuat sebuah automatic sistem kontrol ground tank di Servotech Indonesia agar dapat mecegah kurangnya tekanan air pada mesin ERW.

Kontrol sistem ground tank ini terdiri dari beberapa komponen utama yaitu PLC dan pressure switch yang digunakan untuk mengontrol besar atau kecilnya tekanan air pada perusahaan penyedia layanan atau ground tank sehingga bisa berkerja secara automatic. Dengan adanya kontrol sistem ground tank ini kita cukup mengaktifkan selector pada panel kontrol lalu sistem akan berkerja secara otomatis.

SYSTEM CONTROL GROUND TANK ERW MACHINE PT. SERVOTECH INDONESIA

Nama mahasiswa : Durohim Nim : 3211411021

Pembimbing I : Arif F. Juwito, S.T., M.Eng Pembimbing II : Ridwan, S.ST.

ABSTRACT

Servotech Indonesia is a big company work in the manufacture of pipe Erw, in the manufacture of pipe Erw requires sufficient water as the cooling process, but the control of water in the Servotech Indonesia which is located Taiwan region Kabil still manually.

At the end of the project aims to create an automatic control system Servotech ground tanks in Indonesia to be more easily. Control ground tank system consists of several main components, namely PlC and pressure switch used to control large or small pressure on ATB or ground water tank so that it can work in automatic. With the control system's ground we quite inactiv tank selector on the control panel then the control system will work automatically

Keywords : Pipe ERW, Ground Tank, PLC, Pressure Switch.

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan yang Maha Esa, karna atas berkat dan rahmat-nya penulis dapat menyelesaikan penyusunan laporan proyek akhir ini yang berjudul “Kontrol Sistem Ground Tank Mesin ERW PT. Servotech Indonesia” tepat pada waktunya. Penyusunan laporan proyek ahir ini diajukan untuk memenuhi salah satu persyaratan kelulusan program pendidikan Diploma III pada program studi jurusan teknik Elektronika Politeknik Negeri Batam. Dalam penyusunan laporan proyek akhir ini banyak memperoleh bimbingan dan masukan dari berbagai pihak, baik secara langsung maupun tidak langsung. Oleh karna itu dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Bapak Arif f. Juwito, S.T, M.Eng selaku pembimbing pertama dan Bapak Ridwan, S.ST selaku pembimbing kedua.

2. Bapak Asrizal Deri Futra, M.Si. selaku penguji pertama dan bapak Rifky Amalya fatekha, S.ST selaku penguji kedua

Penulis menyadari bahwa laporan Proyek Ahir ini jauh dari Sempurna, oleh karena itu kritik dan saran yang bersifat membangun sangat penulis harapkan. Akhir kata semoga laporan Proyek Akhir ini dapat bermanfaat bagi maha siswa Politeknik Negeri Batam khususnya, dan pembaca pada umumnya.

Batam, 22 Februari 2017

Durohim 3211411021

DAFTAR ISI

PERNYATAAN KEASLIAN TUGAS AKHIR………...i

LEMBAR PENGESAHAN ………...ii

ABSTRAK ………...iii

ABSTRACT ……….……iv

KATA PENGANTAR ……….…..v

DAFTAR ISI ……….……...vi

DAFTAR GAMBAR ………..viii

DAFTAR TABEL ………...ix

BAB I PENDAHULUAN ………..1

1.1 Latar Belakang ...1

1.2 Perumusan Masalah ...2

1.3 Batasan Masalah ...2

1.4 Tujuan dan Manfaat ...2

1.5 Sistematika Penulisan ...3

BAB II LANDASAN TEORI ………...4

2.1 History ERW (Electrical Resistance Welding)………..4

2.2 PLC Programmable logic ...5

2.3 Relay... 6

2.4 Kontaktor ...7

2.5 Overload ...7

2.6 solenoid valve………..9

BAB III PERANCANGAN SISTEM ………..10

3.2 Perancangan perangkat keras(Hardware)...10

3.2.1 Blok Diagram Sistem Perangkat Keras……….10

3.2.2 Perancangan Sistem P&Id………...11

3.2.3 Mekanik………...12

3.2.4 Mekanik pada PT.Servotech Indonesia………...13

3.3 Diagram Perancangan Perangkat Lunak (Software)………15

3.3.1 Blok Perangkat Lunak………...15

3.3.2.Diagram rangkaian electrical pada PT.Servotech Indonesia………..15

BAB IV HASIL DAN ANALISA ………..22

4.1Pengukuran Tegangan dan Arus saat tanpa beban……...22

4.2PengukuranTegangan dan Arus saat sistemproses air dari Perusahaan penyedia layana berkerja………..23

4.3Pengukuran tegangan dan arus saat proses ground tank………..24

4.4 Grafik Perbandingan Tegangan dan Waktu………25

4.5Pengabilan data saat menggunakan Sistem Perusahaan penyedia layanan………..…………..31

4.6 Pengambilan data saat Kontrol sistem ground tank….………...32

BAB V PENUTUP ...36 5.1 Kesimpulan………...36 5.2 Saran………...36 DAFTAR PUSTAKA………...37 LAMPIRAN ……….38 BIODATA

DAFTAR GAMBAR

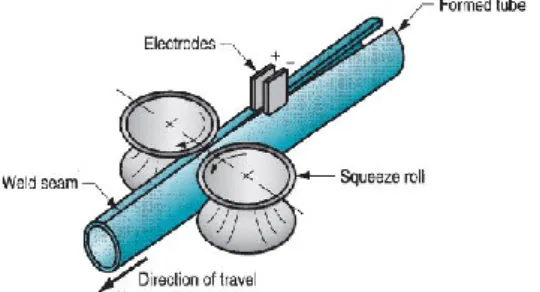

Gambar 2.1 Metode pengelasan pipa mesin Erw………….……….4

Gambar 2.2 Plc Omron………...5

Gambar 2.3 Relay Omron MK3P………...6

Gambar 2.4 kontaktor Schneider………...7

Gambar 2.5 Overload Schneider………8

Gambar 2.6 Selenoid Valve………..9

Gambar 3.1 Blok Diagram perangkat keras………...10

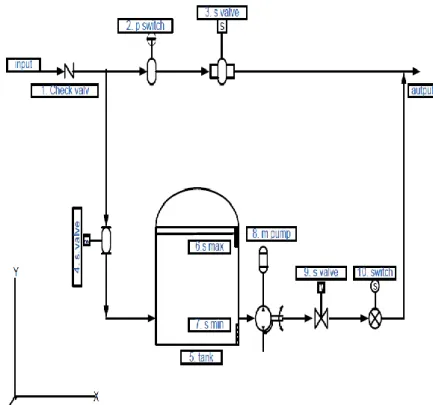

Gambar 3.2 sistem perancangan p&id………..11

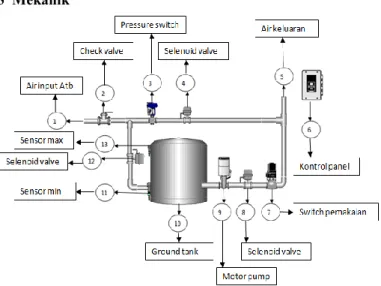

Gambar 3.3 Desain Mekanik ground tank………....12

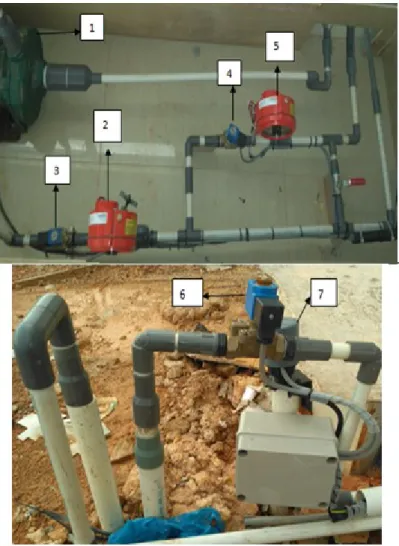

Gambar 3.4 Mekanik ground tank PT.Servotech Indonesia………13

Gambar 3.5 Diagram Blok Perangkat Lunak………15

Gambar 3.6 rangkaian electrical pada kontrol sistem ground tank yang menggunakan tegangan AC ………...17

Gambar 3.7 rangkaian electrical pada power supply……….18

Gambar 3.8 rangkaian electrical pada kontrol sistem ground tank yang menggunakan tegangan 24Vdc………...19

Gambar 3.9 rangkaian input dan output pada PLC………..20

Gambar 4.1 Grafik perbandingan Tegangan 3 fasa saat tanpa beban dengan waktu 2-10 second………...26

Gambar 4.2 Grafik perbandingan Tegangan 1 fasa saat tanpa beban dengan waktu 2-10 second………...26

Gambar 4.3 Grafik perbandingan Waktu dan Tegangan 3 fasa saat proses Perusahaan penyedia layanan berkerja…...27

Gambar 4.4 grafik perbandingan Waktu dan tegangan 1fasa saat proses Perusahaan penyedia layanan berkerja…...28

Gambar 4.5 grafik perbandingan Waktu dan Tegangan 3 fasa saat proses ground tank………..…...29

Gambar 4.6 grafik perbandingan Waktu dan Tegangan 1 fasa saat proses ground tank………...30

Gambar 4.7 Grafik perbandingan control sistem ground tank dengan kontrol sistem air Perusahaan penyedia layanan…...32

DAFTAR TABEL

Tabel 4.1 Pengukuran Tegangan dan Arus saat tanpa beban...26 Tabel 4.2 pengukuran tegangan dan arus saat penggunaan air

dari perusahaan penyedia layanan………...26 Tabel 4.3 pengukuran tegangan dan Arus saat kontrol sistem

Ground tank berkerja………...……..28 Tabe 4.4 data produksi saat menggunakan sistem kontrol

air pada perusahaan penyedia layanan………31 Tabel 4.5 4 data produksi saat menggunakan sistem kontrol

BAB I PENDAHULUAN 1.1 Latar Belakang

PT. Servotech Indonesia Batam yang beralamatkan di Jl. Hang Kesturi, Kabil merupakan sebuah perusahaan besar yang bergerak di bidang oil dan gas. Salah satu hasil produksi terbesar dari perusahaan ini adalah pembuatan pipa ERW (Electrical Resistance Welding). Dalam proses pengolahan pembuatan pipa ERW tersebut melalui beberapa tahapan antara lain seperti :

uncuoiling, forming, welding, dan final prep. Proses uncuoling ini

merupakan proses perapian dan pemotongan plat yang akan dibuat pipa, sedangkan proses forming ini adalah proses pelengkungan plat, dari plat yang lebar menjadi bulat memanjang sesuai dengan panjang yang diinginkan, setelah proses ini selesai baru di welding dengan bantuan air cukup besar sebagai pendingin pipa yang sudah jadi yang terakhir final prep yaitu proses pemotongan ujung-ujung pipa yang tidak sempurna.

Dari tahapan proses mesin ERW diatas sangatlah membutuhkan tekanan air yang cukup maksimal agar proses-proses mesin ERW dapat berjalan dengan lancar, mengingat kondisi air di Kawasan Kabil sering lemah dan sering mati air, sehingga menghambat proses aktifitas mesin ERW. Dikarenakan saat ini air yang menyuplai pada mesin ERW hanya dari perusahaan penyedia layanan saja, sehingga pada saat air dari perusahaan penyedia layanan mati atau lemah mesin ERW tidak bisa memproduksi, maka ini akan menjadi permasalahan besar buat PT. Servotech Indonesia Batam. Jika permasalahan ini tidak ditanggulangi akan menjadi sorotan pihak manajemen bahkan bisa menjadi sorotan pihak customer.

Berdasarkan permasalahan tersebut penulis akan mengangkat proyek akhir yang berjudul “Kontrol Sistem Ground Tank Mesim ERW PT.Servotech Indonesia“ yang menjadi permasalahan perusahaan ini. Semoga dengan adanya sistem ini bisa merubah kinerja mesin ERW PT. Servotech Indonesia yang beralamatkan di Jl. Hang Kesturi, Kabil menjadi lebih efektif.

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas, maka penulis merumuskan permasalahan proyek akhir sebagai berikut :

1. Bagaimana merancang panel pada kontrol ground tank ?

2. Bagaimana agar tekanan air yang menyalur bisa stabil pada mesin ERW ?

1.3 Batasan Masalah

Mempertimbangkan luasnya permasalahan maka dalam pembuatan proyek akhir ini dianggap perlu untuk membatasi permasalahan. Dalam proyek akhir ini, hal-hal yang akan dilakukan adalah sebagai berikut:

1.

Dalam proyek akhir ini hanya membuat kontrol panel groundtank.

2.

Lokasi perancangan hanya dilakukan di PT. ServotechIndonesia Batam .

3.

Dikarenakan ground tank telah dibuat oleh facility bangunanPT. Servotech Indonesia, maka dalam hal ini penulis hanya membuat kontrol sistem panel.

1.4 Tujuan dan manfaat

Tujuan dari penulisan proyek akhir ini adalah sebagai berikut:

1. Dapat merancang sistem kontrol panel ground tank.

2. Dapat mengontrol tekanan air pada mesin ERW.

Manfaat dari penulisan proyek akhir ini adalah sebagai berikut:

1. Mencegah kurangnya tekanan air pada mesin ERW.

2. Dengan adanya sistem ground tank dapat mencegah

terjadinya mati air.

1.5 Sistematika Penulisan

Sistematika Penulisan merupakan bagian dari penulisan laporan yang mempunyai tujuan untuk mempermudah pembaca terhadap pemahaman pembaca terhadap isi yang terkandung di dalamnya, hal ini untuk menghindari kesalahan penafsiran.

Penulisan laporan ini dikelompokkan menjadi beberapa bab berdasarkan pokok pembahasanya yaitu :

BAB I Pendahuluan berisikan latar belakang, perumusan masalah, batasan masalah,tujuan dan manfaat, metodologi, dan sistematika penulisan.

BAB II Landasan teori menerangkan teori dasar yang digunakan.

BAB III Perancangan sistem menggambarkan desain perancangan mekanik, perangkat keras (hardware) dan perangkat lunak (software) secara lengkap.

BAB IV Pengujian dan analisa sistem menjelaskan tentang cara pengujian dan menganalisa sistem.

BAB V Berisi tentang kesimpulan yang diperoleh dari analisa proyek akhir perancangan pengontrolan sistem ground tank mesin ERW di PT. Servotech Indonesia dan saran-saran yang memungkinkan untuk pengembangan tugas akhir ini.

BAB II DASAR TEORI

2.1 History ERW (Electrical Resistance Welding)

ERW (Electrical Resistance Welding) adalah suatu metode pengelasan logam yang menggunakan prinsip tahanan listrik sebagai sumber pemanasnya. Sejak kemajuan pengolahan material di tahun 1970, pipa welding sudah mulai digunakan untuk menggantikan

penggunaan pipa baja seamless pada proyek-proyek yang

membutuhkan jalur instalasi pipa bertekanan tinggi karena teknik pengelasan dan manufaktur pipa yang lebih modern dapat menghasilkan pipa welding yang lebih berkualitas. Pipa ERW dibuat dari coil lembaran, yang dibentuk secara proses dingin menjadi silinder secara bertahap, dengan menggunakan beberapa buah forming roller.

Arus listrik digunakan untuk memanaskan bagian tepi dari strip dan untuk pembentukan Fusion welding bertindak sebagai

elektroda adalah revolving copper disc yang akan menaikan

temperatur hingga mencapai 1400oC sehingga diperoleh pengelasan

yang efektif. Proses pengelasan ERW tidak membutuhkan filler

metal. Sebagai akibat dari tekanan roller, baja akan terekstrusi pada

kedua sisi luar maupun dalam dari pipa di bagian lasannya. Kemudian pipa akan melalui beberapa rangkaian finishing roller untuk memastikan ukuran yang tepat. Salah satu keterbatasan yang dimiliki oleh pipa ERW adalah, ukuran diameter luar dari pipa ditentukan oleh lebar strip dari material. Sedangkan, kecepatan dan efisiensi produksi untuk ukuran pipa kecil merupakan kelebihan yang dimiliki oleh proses ini.

2.2 PLC (Programmable logic controller)

Pada saat ini hampir semua kontrol dikendalikan oleh sistem PLC. PLC (Programmable Logic Kontroller) merupakan peralatan electronik yang dapat memprogram memori untuk menyimpan intruksi-intruksi, melaksanakan fungsi khusus seperti logika, sekuensial, timer, counter dan aritmatika sebagai pengendali kontrol sebuah sistem pada mesin atau alat-alat yang berhubungan dengan electrical. PLC juga merupakan tipe sistem kontrol yang memiliki input device yang disebut sensor, kontroler serta output device. Pada dasarnya PLC mempunyai fungsi untuk menggantikan kerja relay-

relay mekanik dan timer, tetapi karena adanya keunggulan dari

peralatan mikro prosesor yang membangun perangkat keras dari PLC, maka PLC dapat melakukan operasi-operasi membandingkan data dan dapat menyelesaikan masalah-masalah kontrol yang bersifat kompleks.

PLC beroperasi dengan cara memeriksa input dari sebuah proses guna mengetahui statusnya, kemudian sinyal input ini di proses berdasarkan intruksi logika yang telah di program dalam memori. Antar muka (interface) yang terpasang di PLC memungkinkan PLC di hubungkan secara langsung ke aktuator atau tranduser tanpa memerlukan relay. Cara mengoperasikan PLC yaitu dengan membuat ladder diagram. Setelah selesai membuat ladder diagramnya lalu di upload ke dalam PLC. Didalam PLC tersebut ada

input dan output yang bisa di monitoring, gunanya untuk melihat

kesalahan pada program yang di buat.

2.3 Relay

Relay adalah sebuah saklar yang dapat dikendalikan dari rangkaian elektronik lainya.

Relay terdiri dari beberapa bagian antara lain:

Cara kerja relay jika kumparan pada relay di beri tegangan yang dibutuhkan misalnya 220V maka akan terjadi gaya magnetik dan akan menarik plat pada kontak relay dan akan berpindah kontak relay antara kontak NO menjadi NC.

Gambar 2.3 Relay Omron MK3P

2.4 Kontaktor

Kontaktor juga disebut saklar electromagnetic yaitu saklar yang sistem operasinya dengan cara kerja sistem electromagnetic yang merupakan suatu alat yang aman untuk menyambung dan memutus secara kontinyu pada kontaktor terdapat kumparan coil kontaktor.

Cara kerja kontaktor sama dengan cara kerja relay, adalah tegangan yang dibutuhkan coil pada kontaktor misalnya 220V, saat A1 dan A2 belum di beri tegangan 220V, maka kondisi kontak masih NO (normmaly open) dan apabila di beri tegangan 220V maka coil kontaktor akan menghasilkan magnet dan akan menarik besi yang berada di dalam sehingga kontak akan berubah menjadi NC (Normally Close).

Gambar 2.4 Kontaktor Schneider LC1D09

2.5 Overload

Thermal relay atau overload relay adalah peralatan switching yang peka terhadap suhu dan akan membuka dan menutup kontaktor pada saat suhu yang terjadi melebihi batas yang ditentukan atau peralatan kontrol listrik yang berfungsi untuk memutuskan jaringan listrik jika terjadi beban lebih.

Karaktristik

1. Terdapat konstruksi yang berhubungan langsung dengan terminal

kontaktor magnet.

2. Full automatic function, manual reset, dan memiliki pengaturan

batas arus yang dikehendaki.

3. Tombol trip, tombol reset trip, dan semua sekerup terminal berada dibagian depan

5. Mampu berkerja pada suhu -25 ℃ hingga +55 ℃ thermal overload relay mempunyai tingkat proteksi yang lebih efektif dan ekonomis, yaitu:

a. Pelindung beban lebih

b. Melindungi ketidak seimbangan FASA / fasa loss.

Gambar 2.5 Overload Schneider

2.6 Selenoid valve

Solenoid valve merupakan katup yang dikendalikan dengan arus listrik baik AC maupun DC melalui kumparan / solenoida.

Solenoid valve ini merupakan elemen kontrol yang paling sering

digunakan dalam sistem fluida. Seperti pada sistem pneumatik,

sistem hidrolik ataupun pada sistem kontrol mesin yang

membutuhkan elemen kontrol otomatis. Contohnya pada sistem pneumatik, solenoid valve bertugas untuk mengontrol saluran udara yang bertekanan menuju aktuator pneumatik(cylinder). Atau pada

sebuah tandon air yang membutuhkan solenoid valve sebagai

Gambar 2.6 Solenoid Valve

Solenoid valve akan bekerja bila kumparan/coil mendapatkan tegangan arus listrik yang sesuai dengan tegangan kerja (kebanyakan tegangan kerja solenoid valve adalah 100/200VAC dan kebanyakan tegangan kerja pada tegangan DC adalah 12/24VDC).

BAB III

PERANCANGAN SISTEM 3.1 Rancangan Penelitian

Dalam pengerjaan proyek akhir ini terdapat beberapa tahapan yang akan dilakukan. Rancangan atau tahapan penelitian ini berguna untuk menjawab rumusan masalah pada proyek akhir ini langkah-langkahnya sebagai berikut :

1. Membuat mekanik antara lain memasang jalur pipa pada

ground tank dan jalur pipa air dari perusahaan penyedia layanan serta memasang solenoid, pressure switch, switch level dan motor pump.

2. Membuat kontrol panel dan memprogram PLC.

3. Mencoba proses sistem automatic grond tank saat tekanan air

dari Perusahaan penyedia layanan lemah.

3.2 Perancangan Perangkat Keras (Hardware)

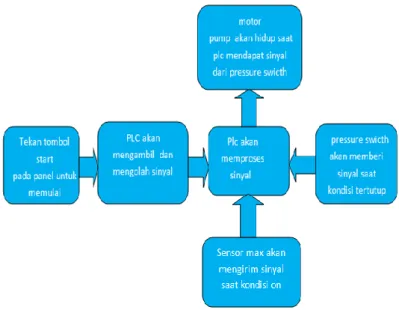

3.2.1 Blok Diagram Sistem Perangkat Keras

Gambar 3.1 Blok Diagram perangkat keras

Diagram blok diatas merupakan gambaran umum rancangan dari keseluruhan sistem. Sistem ini diawali dengan memberi input, berupa sinyal input kemudian PLC akan memproses sinyal dari

pressure switch, jika pressure switch tertutup maka PLC akan

menghidupkan motor pump dan membuka solenoid valve ground

tank, dan jika posisi terbuka sensor akan membuka solenoid jalur air dari perusahaan penyedia layanan.Sehingga dari gambar 3.1 dapat disimpulkan bahwa secara garis besarnya proses yang terdapat pada diagram blok yaitu:

1. Masukan input, pada unit ini dijelaskan bahwa masukan yang

merupakan input ialah pressure switch untuk memulai proses pada PLC.

Solenoid

Perusahaan

penyedia

layanan/gr

oud tank

Pressure

2. Unit proses, pada unit ini menjelaskan bahwa sistem proses terhadap sinyal yang diterima selanjutnya untuk dikeluarkan output, dari gambar 3.1 dapat dilihat bahwa yang memproses adalah PLC.

3. Keluaran/output, unit ini menjelaskan keluaran hasil dari

inputyang telah diproses oleh PLC berupa off pressure switch, sensor up, down dan on motor pump begitu sebaliknya.

3.3.2 Perancangan Sisitem P&Id

Dengan sistem perancangan p&id diatas dapat kita lihat fungsi pada masing-masing komponen

1. Check valve merupakan safety masukan pipa dari air

perusahaan penyedia layanan.

2. Pressure switch berfungsi sebagai pendeteksi tekanan air

yang keluar dari perusahaan penyedia layanan agar dapat memberi sinyal pada pump motor.

3. Solenoid valve untuk jalur air dari perusahaan penyedia

layanan berfungsi sebagai safety ketika pump berkerja agar tidak keluar kembali menuju pressure switch.

4. Solenoid valve ground tank berfungsi sebagai pendeteksi

ketika air ground tank berkurang.

5. Ground tank berfungsi tempat pengisian air.

6. Sensor level max berfungsi sebagai pendeteksi kurangangnya

air pada ground tank.

7. Sensor min berfungsi sebagai pendeteksi bila terjadi ground tank kering agar sensor mematikan pump motor.

8. Motor pump berfumgsi sebagai pendorong tekanan air dari

ground tank agar bisa mendapat tekanan air yang di inginkan.

9. Solenoid valve ground tank berfungsi sebagai safety ketika

tekanan air dari perusahaan penyedia layanan tinggi.

10. Switch motor pamp berfungsi ketika air ground tank berkerja

namun tidak ada pemakaian maka switch ini akan

3.2.3 Mekanik

Gambar 3.3 Desain Mekanik ground tank Keterangan Gambar

1. Air masuk dari jalur perusahaan penyedia layanan merupakan

pipa input air dari jalur perusahaan penyedia layanan.

2. Chek valve merupakan safety bila terjadi kebocoran pada

masukan air dari jalur Perusahaan penyedia layanan .

3. Pressure switch merupakan kontrol tekanan air bila supply

air berhenti atau tekanannya lemah dari Perusahaan penyedia layanan.

4. Solenoid valve merupakan kontrol buka/tutup air masuk bila

tekanan air Perusahaan penyedia layanan tinggi.

5. Air keluaran, maksudnya air yang keluar baik dari jalur

Perusahaan penyedia layanan atau dari ground tank.

6. Kontrol panel merupakan tempat kontrol electrical.

7. Switch pemakaian berfungsi ketika motor pump on namun air

tidak dipakai maka switch ini akan mematikan motor pump.

8. Solenoid valve berfungsi membuka jika kondisi motor pump

on dan menutup jika kondisi motor off.

10. Ground tank merupakan tempat penyimpanan air.

11. Sensor min level berfungsi sebagai menonaktifkan motor

pump saat ground tank kering.

12. Solenoid valve berfungsi sebagai membuka saat ground tank

dalam kondisi kurang dan menutup saat kondisi full.

13. Sensor maksimal level berfungsi sebagai mengontrol saat

Keterangan gambar

1. Motor pump

2. Pressure switch yang berfungsi sebagai switch motor saat

pemakaian air ground tank

3. Solenoid yang berfungsi sebagai buka tutup saat air pada

ground tank digunakan/ tidak digunakan

4. Solenoid yang berfungsi sebagai kontrol air dari perusahaan

penyedia layanan, saat jalur Perusahaan penyedia layanan nonaktif atau air dari Perusahaan penyedia layanan aktif.

5. Pressure switch yang berfungsi sebagai pengontrol tekanan

air dari jalur Perusahaan penyedia layanan

6. Solenoid berfungsi sebagai buka air saat ground tank kosong

dan tutup saat ground tank sudah penuh.

7. Switch off pump motor ketika terjadi kekeringan air pada

ground tank.

8. Untuk sensor level up/down air pada ground tank itu berada

3.4 Perancangan Perangkat Lunak (Software)

3.4.2 Diagram Blok Perangkat Lunak

Gambar 3.5 Diagram Blok Perangkat Lunak

Gambar 3.5 Menjelaskan gambaran umum tentang sistem kerja dari control, dimana sistem dimulai dengan menekan tombol pada panel kemudian PLC mendapat input dari pressure switch, jika

kondisi pressure switch tertutup maka PLC memproses untuk

menghidupkan motor pump dan saat sensor up down maka valve

3.3.2. Diagram rangkaian electrical

Gambar 3.6 Electrical Wiring

1

2

3

4

5

Dengan gambar 3.6 dapat kita jelas instalasi pada rangkaian tersebut:

1. MCB 3 fasa yang berfungsi sebagai on/off tegangan 3 fasa

2. MCB 1 fasa yang berfungsi on/off tegangan 1 fasa untuk memberi input pada kontak-kontak relay antara lain pada relay satu kontak kedua (R1-2) yang berfungsi sebagai supply lampu indicator saat jalur air perusahaan penyedia layanan digunakan

3. Kontaktor yang berfungsi sebagai pemutus antara motor

pump dengan tegangan 3 fasa

4. Input tegangan fasa R yang berfungsi sebagai indikator input

tegangan begitu selanjutnya

5. Kontak-kontak relay berfungsi sebagai R1-1 sebagai supply

lampu indikator saat jalur ATB/perusahaan penyedia layanan

aktif, R2-2 sebagai indikator lampu saat ground tank aktif

Gambar 3.7 Rangkaian Power Supply

1. Output pada pada power supply yaitu 24V dengan

kemampuan 6.3 ampere.

2. Input pada power yaitu 220V.

1

Gambar 3.8 Rangkaian Electrical Pada Kontrol Sistem Ground Tank Yang Menggunakan Tegangan 24V

Merupakan rangkaian yang menggunakan supply tegangan

24V dengan penjelasan sebagai berikut:

1. Input tegan 24Vdc yang memberi supply pada kontak-kontak

relay.

2. Kontak relay pada relay satu dan pada kontak 1 yang

berfungsi mengatifkan solenoid pada ATB/perusahaan

penyedia layanan.

3. Kontak relay pada relay 2 yang berfungsi dalam pengaktifan

solenoid pada ground tank.

1

2

3

4

5

4. Kontak relay pada relay 3 kontak ke 3 yang berfungsi mengatifkan solenoid pengisisan ground tank.

5. Selector yang berfung si sebagai mengaktifkan coil pada

relay keempat (R4).

Gambar 3.9 Rangkaian Input dan Output Pada PLC

2

1

Penjelasan pada rangkaian gambar 3.9 ialah sebagai berikut:

1. Input power pada PLC dengan supply 220V.

2. Input/perintah dari pressure switch yang akan menjalan

program PLC sehingga akan mengeluarkan output pada PLC.

3. Output 10.00 adalah perintah untuk mengaktifkan coil pada

relay satu (R1).

4. Output 10.01adalah perintah untuk mengaktifkan coil pada

relay dua (R2).

5. Output 10.02 adalah perintah untuk mengaktifkan coil pada

relay tiga (R3).

6. Output 10.03 adalah perintah untuk mengaktifkan coil pada

BAB IV

HASIL DAN ANALISA

Dalam sebuah proses penelitian, pengujian merupakan salah satu yang sangat penting dalam menganalisa sebuah project atau sebuah pekerjaan karena dengan melakukan pengujian kita dapat mengetahui kemampuan kerja alat dan dapat mengetahui kesalahan jika terjadi error pada sebuah sistem. Pengujian yang saya lakukan ini dengan menggunakan alat ukur multitester dan clampmeter pada komponen-komponen listrik yang terdapat pada panel kontrol dan pengambilan data hasil produksi saat penggunaan air dari perusahaan penyedia layanan pada mesin ERW dengan penggunaan air dari sistem ground tank pada mesin ERW.

Dimana dalam analisa ini terbagi menjadi 4 proses yaitu :

1. Nilai tegangan dan arus sebelum ada beban

2. Nilai tegangan dan arus saat penggunaan air dari perusahaan

penyedia layanan.

3. Nilai tegangan dan arus saat penggunaan air dari ground tank.

4. Perbandingan data output saat mesin ERW menggunakan air

dari perusahaan penyedia layanan dengan penggunaan air dari otomatis sistem ground tank.

4.1 Pengukuran Tegangan Dan Arus Saat Kontrol Tanpa Beban

Pengukuran tegangan dan arus saat kontrol tanpa beban, dilakukan dengan tiga tahap yang pertama pengukuran tegangan 3 fasa, pengukuran ini dilakukan dengan cara probe merah dikoneksikan pada fasa R sedangkan probe hitam dikoneksikan pada fasa S atau fasa T, namun harus diperhatikan dahulu kondisi pada alat ukur (multitester) harus pada kondisi tegangan ac, tahap kedua

pengukuran arus, dilakukan menggunakan tang ampere dengan

menjepit fasa R,S atau T (pilih salah satu fasa), kondisi tang ampere harus pada arus tegangan ac, yang ketiga pengukuran tegangan satu

fasa, dilakukan dengan cara mengkoneksikan probe merah pada

salah satu fasa R,S atau T sedangkan probe hitam dikoneksikan pada N (netral), kondisi multitester tetap pada tegangan ac.

Tabel 4.1 Data Pengukuran Tegangan dan Arus Saat Tanpa Beban Percobaan ke- Waktu (S) Hasil Pengukuran 3 Fasa (Vac) Pengukuran Arus (A) Pengukuran 1 Fasa R,N (Vac ) 1 2 s 380 Vac 0,3 224 Vac 2 4 s 382 Vac 0,3 223 Vac 3 6 s 383 Vac 0,3 222 Vac 4 8 s 384 Vac 0,3 222 Vac 5 10 s 384 Vac 0,3 221 Vac

Rata-rata 6 s 382.6 Vac 0,3 Ampere 222.4 Vac

Pada tabel 4.1 menunjukkan hasil pengukuran tengangan dan arus saat kontrol tanpa beban. Pada tegangan 3 fasa nilai rata-rata mencapai 382.6Vac dan nilai tegangan 1 fasa 222.4Vac sementara nilai arus hanya 0.3 ampere. Disini dapat kita lihat bawasanya kondisi tegangan dan arus dalam keadaan normal sehingga bisa kita beri beban.

4.2 Pengukuran Tegangan Dan Arus Saat Penggunaan Air Dari Perusahaan Penyedia Layanan

Pengukuran tegangan dan arus saat kontrol tanpa beban, dilakukan dengan tiga tahap yang pertama tegangan 3 fasa, pengukuran ini dilakukan dengan cara probe merah dikoneksikan pada fasa R sedangkan probe hitam dikoneksikan pada fasa S atau fasa T, namun harus diperhatikan dahulu kondisi pada multitester harus pada kondisi tegangan ac, tahap kedua pengukuran arus, dilakukan menggunakan tang ampere dengan menjepit fasa R,S atau T (pilih salah satu fasa), kondisi tang ampere harus pada arus tegangan ac, yang ketiga pengukuran tegangan satu fasa, dilakukan dengan cara

mengkoneksikan probe merah pada salah satu fasa R,S atau T

sedangkan probe hitam dikoneksikan pada N (netral), kondisi

Tabel 4.2 Pengukuran Tegangan dan Arus Saat Penggunaan Air dari Perusahaan Penyedia Layanan.

Percobaan ke- Waktu (S) Hasil Pengukuran 3 Fasa (Vac) Hasil Pengukuran Arus (A) Pengukuran 1 Fasa R,N (Vac) 1 2 s 391 Vac 0,4 226 Vac 2 4 s 389 Vac 0,4 225 Vac 3 6 s 388 Vac 0,4 224 Vac 4 8 s 385 Vac 0,4 223 Vac 5 10 s 380 Vac 0,4 220 Vac

Rata-rata 6 s 386.6 Vac 0,4 Ampere 223.6 Vac

Pada tabel 4.2 menunjukkan hasil pengukuran tengangan dan arus saat penggunaan air dari perusahaan penyedia layanan. Pada tegangan 3 fasa nilai rata-rata mencapai 386.6Vac dan nilai tegangan 1 fasa 223.6Vac sementara nilai arus hanya 0.4 Ampere dengan nilai waktu rata-rata 6s. Disini dapat kita lihat bawasanya kondisi tegangan dan arus dalam keadaan normal.

4.3 Pengukuran Tegangan Dan Arus Saat Penggunaan Air Dari Ground Tank Pada Mesin ERW

Pengukuran tegangan dan arus saat kontrol tanpa beban, dilakukan dengan tiga tahap yang pertama tegangan 3 fasa , pengukuran ini dilakukan dengan cara probe merah dikoneksikan pada fasa R sedangkan probe hitam dikoneksikan pada fasa S atau fasa T, namun harus diperhatikan dahulu kondisi pada multitester harus pada kondisi tegangan ac, tahap kedua pengukuran arus, dilakukan menggunakan tang ampere dengan menjepit fasa R,S atau T (pilih salah satu fasa), kondisi tang ampere harus pada arus tegangan ac, yang ketiga pengukuran tegangan satu fasa, dilakukan dengan cara

mengkoneksikan probe merah pada salah satu fasa R,S atau T

sedangkan probe hitam dikoneksikan pada N (netral), kondisi

Tabel 4.3 Pengukuran Tegangan dan Arus Saat Kontrol Sistem Ground tank Berkerja

Percobaan ke- Waktu (S) Hasil Pengukuran 3 3 Fasa Pada motor (Vac) Pengukuran Arus pada motor (A) Pengukura n 1 fasa R,N (Vac) 1 2 s 380 Vac 3.7 226 Vac 2 4 s 382 Vac 3 227 Vac 3 6 s 383 Vac 2.5 227 Vac 4 8 s 385 Vac 2.5 228 Vac 5 10 s 385 Vac 2.5 228 Vac

Rata-rata 6 s 383 Vac 2.84 Ampere 227.2 Vac

Dari tabel 4.3 menunjukkan hasil pengukuran ketika kontrol sistem ground tank berkerja dengan tegangan tiga fasa dan satu fasa

menurun, maka beban motor pump akan naik begitu juga nilai arus

naik hingga mencapai 3,7 ampere saat beban motor pump naik

namun ketika pada posisi normal tegangan dan arus mulai berada pada nilai normal pemakaian dengan nilai tegangan 3 fasa 383Vac 1 fasa 227,2 Vac dan arus 2,84 ampere dengan waktu 6s.

4.4 Grafik Perbandingan Tegangan dan Waktu

Grafik ini diambil dari hasil pengukuran dari 3 proses yaitu :

1. Pengukuran tegangan dan arus saat tanpa beban.

2. Pengukuran tegangan dan arus saat penggunaan air dari perusahaan penyedia layanan.

3. Pengukuran tegangan dan arus saat kontrol sisitem ground

Gambar 4.1 Grafik perbandingan Tegangan 3 fasa saat tanpa beban dengan waktu 2-10s

Dari gambar 4.1 menunjukan hasil naik dan turun tegangan 3 fasa dalam waktu 2-10s adanya beban arus pada sistem. Maka input tegangan pada pengukuran waktu 2s didapat tegangan 380Vac dan sampai dengan waktu 10s dengan tegangan 384Vac memiliki nilai rata-rata mencapai 386.6Vac, tegangan dalam kondisi ini dalam batas normal sehingga sistem akan tetap berjalan pada mestinya.

Gambar 4.2 Grafik perbandingan Tegangan 1 fasa saat tanpa beban dengan waktu 2-10s

Gambar 4.2 menunjukan pengukuran tegangan1fasa dalam waktu 2-10s disaat tanpa beban, dimana nilai tegangan pada waktu 2s adalah 224Vac dan nilai tegangan pada waktu 10s mencapai 221Vac jadi nilai rata-rata tegangan 1 fasa pada kondisi tanpa beban adalah 222.4 dalam waktu 2-10s. Hal ini menunjukan tegangan masih dalam kondisi stabil.

Gambar 4.3 Grafik Perbandingan Waktu dan Tegangan 3 Fasa Saat Proses Perusahaan Penyedia Layanan Berkerja

Grafik 4.3 menunjukan perbandingan tegangan 3 fasa dalam waktu 2-10s pada saat perusahaan penyedia layanan berkerja dimana nilai tegangan pada waktu proses ini masih stabil, nilai tegangan 3 fasa 390Vac pada perhitungan waktu 2s, sedangkan pada waktu 10s nilai pengukuran 380Vac namun nilai rata-rata pada 2-10s adalah 386.6Vac.

Gambar 4.4 Grafik Perbandingan Waktu dan Tegangan 1Fasa Saat Proses Perusahaan Penyedia Layanan Berkerja

Dari grafik 4.4 menunjukan nilai pengukuran tegangan 1 fasa dalam waktu 2-10s pada saat Perusahaan penyedia layanan berkerja. Pengukuran pada waktu 2s nilai tegangan 226Vac sedangkan pada saat 10s nilainya adalah 220Vac, sehingga rata-rata dalam waktu 2-10s yaitu 223.6Vac.

Gambar 4.5 Grafik Perbandingan Waktu dan Tegangan 3 Fasa Saat Proses Ground Tank

Dari gambar 4.5 menunjukan nilai tegangan 3 fasa pada saat ground

tank berkerja, pada awal start motor pump nilai tegangan menurun

sampai 380Vac namun, setelah motor pump sudah mulai normal

nilai tegangan mulai naik 385Vac pada saat 8s mulai stabil, hal ini

dikarenakan baban pada motor pump, sehingga dapat rata-rata

Gambar 4.6 Grafik Perbandingan Waktu dan Tegangan 1 Fasa Saat Proses Ground Tank

Grafik 4.6 menunjukan pengukuran tegangan 1 fasa saat ground tank berkerja, tegangan 1 fasa menurun saat beban motor pump lebih tinggi namun ketika motor pump sudah stabil nilai tegangan mulai stabil dimana nilai tegangan rata-rata 227Vac dalam waktu 2-10s. Dengan hasil data yang didapat rata-rata nilai tegangan 3 fasa yang masuk saat tanpa beban, sistem kontrol air dari perusahaan penyedia layanan bekerja maupun ground tank yang bekerja itu adalah 384.06 Vac sedangkan tegangan 1 fasa saat tanpa beban, sistem kontrol air

perusahaan penyedia layanan bekerja maupun ground tank yang

berkerja dengan nilai tegangan rata-rata adalah 224.4 Vac. Pengujian ini membuktikan bahwa komponen listrik berfungsi dengan baik dengan hasil data yang didapat, hal ini dikarenakan sumber yang diberikan adalah tegangan PLN. Sedangkan pengukuran Ampere ini tergantung dari beban saat proses sistem kontrol air perusahaan penyedia layanan berkerja itu hanya 0.4 ampere tapi saat ground

tank yang berkerja itu hasil pengukuran mencapai 3.7 Ampere saat

start awal motor pump, namun saat motor mulai stabil itu hanya 2.5 ampere.

4.5 Pengambilan Data Saat Sistem Kontrol Air Perusahaan Penyedia Layanan Bekerja

4.4. Tabel Data Produksi Saat Menggunakan Sistem Kontrol Air Perusahaan Penyedia Layanan

Hari

Jam kerja Total 08.00-11.45 12.45-16.00

Senin 20 pipa 19 pipa 39 pipa

Selasa 20 pipa 18 pipa 38 pipa

Rabu 21 pipa 20 pipa 41 pipa

Kamis 19 pipa 20 pipa 39 pipa

Jumat 20 pipa 20 pipa 40 pipa

Total 100 pipa 97 pipa 197 pipa

Dari table 4.4 menunjukan hasil produksi saat sistem dijalankan dengan kontrol sistem air perusahaan penyedia layanan hasil total yang diperoleh adalah 197 pipa. Proses dimulai dari senin mulai pagi pukul 08.00 s/d 11.45 dengan hasil yang diperoleh 20 pipa, kemudian dari pukul 12.45 s/d 16.00 hasil yang di peroleh 19 pipa.

4.6 Pengambilan Data Saat Kontrol Sistem Ground Tank

bekerja

4.5 Tabel Data Menggunakan Ground Tank

Hari Jam kerja Total

08.00-11.45 12.45-16.00

Senin 27 pipa 28 pipa 55 pipa

Selasa 27 pipa 28 pipa 55 pipa

Rabu 27 pipa 27 pipa 54 pipa

Kamis 28 pipa 28 pipa 56 pipa

Jumat 27 pipa 28 pipa 55 pipa

Total 142 pipa 139 pipa 275 pipa

Dari tabel 4.5 menunjukan perbedaan hasil produksi pipa ERW

saat menggunakan sistem kontrol ground tank di bandingkan

kontrol sistem air perusahaan penyedia layanan, saat menggunakan sistem kontrol air perusahaan penyedia layanan dalam 5 hari kerja

hanya bisa mengeluarkan output sebanyak 197 pipa setelah

menggunakan kontrol sistem ground tank itu mencapai 275 pipa.

Gambar 4.7 Grafik Perbandingan Produksi Ground Tank dan Perusahaan Penyedia Layanan

Dari grafik 4.6 menunjukan perbandingan kontrol sistem air perusahaan penyedia layanan dengan kontrol sistem ground tank mesin ERW secara otomatis. Pada setiap 5 hari kerja hasil pada sistem kontrol air perusahaan penyedia layanan mencapai 197 pipa

sedangkan menggunakan sistem ground tank naik sampai 275 pipa.

Sehingga dari hasil yang didapat pada kontrol sistem ground tank mesin ERW lebih baik dibandingkan kontrol sistem air dari perusahaan penyedia layanan.

BAB V PENUTUP 5.1. Kesimpulan

Berdasarkan pengujian yang telah dilakukan, pengunaan sistem

ground tank ini sangat berpengaruh dalam produksi, dikarenakan

pengaturan tekanan air pada sistem pelayanan air sangat tidak dalam kebutuhan mesin, karna Pada setiap 5 hari kerja hasil pada sistem kontrol air perusahaan penyedia layanan mencapai 197 pipa

sedangkan menggunakan sistem ground tank naik sampai 275 pipa.

Sehingga dari hasil yang didapat pada kontrol sistem ground tank mesin ERW lebih baik dibandingkan kontrol sistem air dari perusahaan penyedia layanan

oleh karena itu penggunaan sistem ground tank akan mensuplai air sesuai dengan kebutuhan yang diperlukan.

5.2. Saran

Untuk pengembangan alat dan penelitian lebih lanjut kedepannya

penulis menyarankan untuk menambahkan inverter, tujuannya

sebagai pengontrolan motor agar load motor tidak terlalu tinggi sehingga beban arus lebih kecil.

DAFTAR PUSTAKA [1] http/www.cssteelpipe.com/Pengertian_pipa_erw.

[2] Bolton,” Programmbel Logic Control “, Amsterdam.Boston, Elsevier Ltd 2009.

[3] Daryanto, DRS,”Pengetahuan Teknik Electronika, Edisi Pertama, Penerbit: Bumi Aksara 2008.

LAMPIRAN

Spesifikasi Umum PLC Omron CPM1A 40CD

Jalur-jalur Masukan dan Keluaran PLC OMRON CPM1A

Jalur Masukan

Berbagai macam sensor, saklar dan komponen lain yang mengubah status bit dari memori status masukan PLC dapat langsung dipasang sebagai masukkan PLC. Untuk bisa mengubah memori status masukan tersebut, diperlukan sumber tegangan sebagai pemicu masukan (pada PLC Omron CPM1A telah tersedia sumber tegangan (24 VDC).

Gambar 4. Rangkaian Keluaran PLC OMRON CPM1A

Struktur Memory PLC OMRON CPM1A

Beberapa bagian dalam memori PLC Omron CPM1A memiliki fungsi khusus.Masing-masing lokasi memori memiliki ukuran 16 bit atau 1 word, beberapa word membentuk daerah atau region. Daerah tersebut terdiri atas:

Daerah IR

Memori ini berfungsi sebagai tempat menyimpan status keluaran dan masukan PLC. Beberapa bit berhubungan langsung dengan terminal masukan dan keluaran PLC. Bit IR 000

berhubungan dengan terminal masukan I, sedangkan terminal ke-IV berhubungan dengan IR000.5.daerah IR ini terdiri dari 3 macam area diantaranya, Area masukan, keluaran, dan Area kerja.

Spesifikasi Umum Overload Schneider

There are many possible causes of electric motor failure. One of the most common,

and which is often accidental, is the utilisation of motors beyond the operating limits

defined by the manufacturer or in abnormal ambient conditions. A statistical survey carried out in Britain, covering 9000 incidents of motor failure,

BIOGRAFI PENULIS

Nama : Durohim

Tempat/tanggallahir :Teluk /8 April 1985

Agama : Islam

Alamat rumah : Arira Garden blok C 23 A

Email : Rohimweek@gmail.com

Riwayat Pendidikan :

1. SMA PKBM Nurul Huda Tanjung Riau

2. SMP Negeri 01 Kuala Kampar