BAB 2

TINJAUAN PUSTAKA

2.1. Pendahuluan

Ketel merupakan suatu peralatan yang digunakan untuk mengkonversi air menjadi uap (steam) untuk berbagai keperluan. Air di dalam ketel dipanaskan dari hasil pembakaran bahan bakar sehingga terjadi perpindahan panas dari sumber panas ke air. Pemanasan tersebut mengakibatkan air berubah wujud menjadi uap. Air pada tekanan atmosfir dipanaskan menjadi uap maka volumenya akan meningkat sekitar 1600 kali, menghasilkan kekuatan yang hampir sama dengan bahan peledak seperti gunpowder. Oleh karena itu ketel merupakan peralatan yang harus diperlakukan dengan seksama [5].

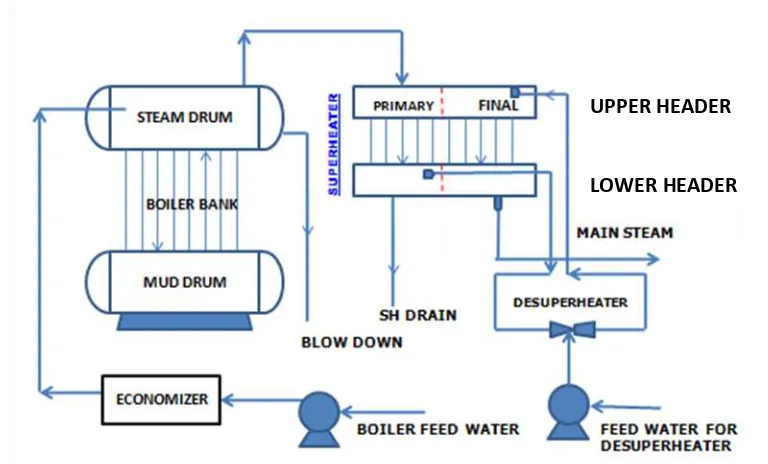

Gambar 2.1. Skema diagram ketel

7

2.1.1. Sirkulasi fluida pada package boiler

Dari gambar 2.1. menunjukkan sirkulasi fluida air dialirkan dengan menggunakan pompa ke ekonomizer; pada ekonomizer terjadi penyerapan panas awal oleh fluida air dari hasil pembuangan pembakaran ke cerobong.

Fluida air masuk ke drum uap dan drum air yang saling berhubungan melalui boiler bank. Pada boiler bank terjadi pemanasan dari pembakaran (burner), sehingga terjadi perubahan fasa air ke fasa uap yang bersirkulasi secara alamiah; yaitu uap yang mempunyai massa jenis lebih kecil akan naik ke drum uap dan fasa air turun ke drum air.

Uap yang keluar dari drum uap masuk ke superheater, dimana superheater dan header merupakan satu kesatuan terdiri dari primary superheater dan secondary superheater (final superheater) pada upper header dan lower header .

Uap masuk ke primary superheater upper header menuju ke primary superheater lower header. Kemudian uap masuk ke desuperheater menjadi uap yang mantap dan menuju ke secondary upper header dan secondary lower header untuk dijadikan main steam sebagai penggerak dan proses.

2.1.2. Siklus Rankine (siklus pembentukan uap)

8

Dari gambar 2.2. dan 2.3. menunjukkan pada diagram T–h terdiri dari garis temperatur (garis vertical) dan garis entalphi (garis horizontal), garis kubah atau garis kondisi batas air dan titik kritikal, serta garis tekanan.

Gambar 2.2. Siklus Rankine

Air masuk pompa pada tingkat keadaan (1) sebagai cairan jenuh kemudian dikompresi secara isentropik sampai tekanan operasi ketel pada tingkat keadaan (2).

Gambar 2.3. Diagram T-h dan T-s

9

kondisi (2) kemudian mengalami perubahan fasa sampai menjadi uap super-heat (steam-generator) pada tingkat keadaan (3). Ketel pada dasarnya adalah alat penukar kalor di mana penambahan panas berasal dari pembakaran gas [7].

Uap panas lanjut (super-heat) pada kondisi (3) kemudian masuk ke turbin, di mana uap mengalami ekspansi secara isentropik dan menghasilkan kerja untuk memutarkan poros yang umumnya terhubung dengan generator listrik (genset). Tekanan dan temperatur uap turun selama proses tersebut sampai pada tingkat keadaan (4), di mana uap masuk ke kondensor. Pada kondisi (4), biasanya uap berada pada kondisi fasa campuran uap-cairan jenuh dengan kualitas uap yang tinggi.

Ada banyak jenis ketel, namun dilihat dari cara mengalirkan fluida di dalam tubenya, ketel dibagi dalam 2 (dua) kelompok yaitu [8]:

1. Ketel pipa api ( fire tube boiler), dimana gas bakar mengalir di dalam pipa-pipa atau tube-tube yang bagian luarnya dikelilingi oleh air, seperti ketel Lancashire, scotch, locomotive (pipa horizontal), manning (pipa vertical). 2. Ketel pipa air (water tube boiler), dimana pipa atau tube-tube yang berisi

air dialiri gas bakar pada bagian luarnya, seperti ketel Springfield, Babcox & Wilcox Low Head.

2.2. Ketel Paket (Packaged Boiler)

10

dikirim ke pabrik, hanya memerlukan pipa uap, pipa air, suplai bahan bakar dan sambungan listrik untuk dapat beroperasi seperti gambar 2.4 [9].

Ciri-ciri dari package boiler adalah:

1. Kecilnya ruang pembakaran dan tingginya panas yang dilepas menghasilkan penguapan yang lebih cepat.

2. Banyaknya jumlah pipa yang berdiameter kecil membuatnya memiliki perpindahan panas konveksi yang baik.

3. Sistim forced atau induced draft menghasilkan efisiensi pembakaran yang baik.

4. Sejumlah lintasan/pass menghasilkan perpindahan panas keseluruhan yang lebih baik.

5. Tingkat efisiensi thermisnya yang lebih tinggi dibandingkan dengan ketel lainnya.

Gambar 2.4. Packaged boiler [9]

2.3. Analisa Kegagalan

11

bagian atau komponen yang mengalami kegagalan tersebut, khususnya pada bagian permukaan pecah atau patah [10].

Istilah kegagalan pada industri sering dikaitkan dengan patahnya komponen yang sedang beroperasi. Tetapi sesungguhnya untuk disebut gagal, komponen tersebut tidak harus terjadi patah. Suatu komponen dianggap mengalami kegagalan meliputi [11]:

1. Tidak dapat dioperasikan sama sekali.

2. Masih dapat dioperasikan namun unjuk kerjanya (performance) tidak tercapai dengan baik.

3. Telah terjadi penurunan karakteristik sehingga jika dioperasikan menjadi tidak aman dan tidak andal. Untuk itu komponennya harus segera diganti atau direparasi.

2.3.1. Faktor-faktor penyebab suatu kegagalan

Meskipun faktor-faktor sumber penyebab kegagalan ini tidak distandarisasikan, namun pada umumnya faktor-faktor penyabab kegagalan suatu komponen dikatagorikan kedalam 4 kelompok, yaitu [12]:

1. Pembuatan (manufacturing), diantaranya adalah: a. Kesalahan perhitungan.

b. Kesalahan memilih material.

12

2. Design, diantaranya adalah:

a. Pemasangan diluar spesifikasi teknis.

b. Tidak diperhatikannya kondisi operasi dan lingkungan. c. Kesalahan dalam pengelasan.

d. Kurang ketelitian dalam perbaikan. 3. Material, diantaranya adalah:

a. Kesalahan dalam proses peleburan.

b. Kesalahan dalam proses pengecoran dan penempaan. c. Kontrol kwalitas kurang baik.

d. Diluar spesifikasi/standar yang berlaku. 4. Operasi (servis), diantaranya adalah:

a. Overloading.

b. Pengaruh lingkungan (korosi, temperatur). c. Perubahan atau berkurangnya pelumasan. d. Kesalahan dalam perawatan (maintenance). e. Kurang teliti dalam pengontrolan.

Bila diskemakan faktor-faktor penyebab kegagalan pada suatu komponen dapat dilihat pada gambar 2.5.

13

berfungsi maksimal, atau komponen didalam sistem sudah tidak aman untuk dioperasikan. Banyak kerusakan terlihat secara visual tetapi tidak mengurangi kemampuan kerja sistem dan sebaliknya, banyak kerusakan permukaaan tidak terlihat tetapi menjadi penyebab kegagalan [12].

Gambar 2.5. Diagram faktor-faktor penyebab kerusakan suatu komponen [12] Kegagalan terjadinya akibat keretakan atau kadang-kadang gabungan dari bermacam-macam gejala di atas. Kebanyakan kegagalan terjadi secara berangsur-angsur, dimana fluida alir menembus ketebalan dinding tube atau pipa yang retak dan

• Kesalahan perhitungan

• Kesalahan memilih material

• Kesalahan pengerjaan dingin, panas, laminasi

• Kesalahan dalam penyimpaan dan transportasi

PEMBUATAN

• Pengaruh lingkungan, korosi dan temperatur

• Perubahan atau berkurangnya pelumasan

• Kesalahan pemeliharaan

• Kurang teliti dalam pengontrolan

14

akhirnya pipa mengalami kebocoran, yang potensial menimbulkan kondisi yang membahayakan [13].

Sangat jarang terjadi kegagalan bermula dari rambatan retak yang langsung memecahkan tube atau pipa, atau pecahnya tube terjadi secara mendadak tanpa didahului oleh adanya keretakan. Dengan demikian kegagalan yang terjadi adalah akibat keretakan tahap awal yang tumbuh dan merambat.

Menurut David N. French [14] mentabulasi 10 sebab kegagalan pada industri yang menggunakan ketel yang dapat dilihat pada tabel 2.1.

2.3.2. Prosedur analisa kegagalan untuk komponen ketel

Beberapa hal yang harus dilakukan untuk menganalisa kegagalan pada komponen ketel adalah sebagai berikut [15]:

a. Data kerusakan meliputi lokasi dan posisi komponen yang gagal. b. Data operasi seperti suhu, tekanan dan kondisi air ketel.

c. Pemilihan dan pengambilan sampel.

d. Pemeriksaan kondisi sampel, retak, pecah, adanya kerak dan korosi. e. Pemeriksaan bidang petahan secara visual dan pemeriksaan fraktografi. f. Pemeriksaan struktur mikro.

g. Pengujian mekanik. h. Pengujian komposisi.

15

Tabel 2.1. Sebab-sebab kegagalan tube superheater [14]

No. Sebab-sebab kegagalan Prosentasi (%)

1. Long term overheating 23,4

2. Lelah (thermal 8,6 %, korosi 5,3%) 13,9 3. Korosi debu (batubara 8,1%, sampah 2,5%, oli 1,4%) 12,0

4. Kerusakan hydrogen 10,0

5. Kegagalan pengelasan (logam yang berbeda 3,4%) 9,0 6. Temperatur tinggi (short term overheating) 8,8

7. Erosi 6,5

8. Lubang oksigen 5,6

9. Serangan benda tajam 2,6

10. Stress corrosion cracking 2,6

T O T A L 95,9

2.4. Tube Pecah karena Overheating

Apabila air dipanaskan di dalam tube dengan flux panas yang aliran panasnya merata (uniform) disepanjang tube di bawah kondisi yang menghasilkan keseimbangan dinamis. Maka semua titik disepanjang tube akan berhubungan langsung dengan fluida air dingin, fluida air mendidih, fluida uap kualitas rendah dan uap yang superheater. Gradien temperatur antara dinding tube dan fluida di dalam tube memberikan gaya untuk menghasilkan perpindahan panas pada setiap titik [16].

16

Untuk menjaga panas dan meningkatkan overall thermal efficiency air dari feed water dipanaskan dulu di ekomoniser.

Flux panas pada kondisi steady state adalah ditunjukkan dengan persamaan 2.1 [17]:

�/�0 =�0∆� ……… ….. (2.1)

dimana :

�/�0 = flux panas per unit area (Btu/h.ft2)

�0 = coefisien overall heat transfer (Btu/h.ft2.oF)

∆� = perbedaan temperatur fluida di luar dan di dalam tube (oF)

Harga �0 dan �0 berbanding terbalik dan merupakan kombinasi tahanan untuk aliran panas. Dari gambar 2.6. menunjukkan gradient temperatur perpindahan panas dari gas panas ke uap. Masing-masing tahanan panas dari gas ke uap adalah:

Bagian gas: R1 = 1/ho ………... (2.2)

Dinding tube: R2 = �0.ln( �0

��)

�� ……… (2.3)

Bagian kerak: R3 = �0.ln( �� ��)

�� ………...

(2.4)

Bagian uap: R4 = �0���.ℎ� ……… (2.5)

17

rs = jari-jari kerak (ft)

km= konduktifitas panas tube (Btu.in/h.ft2) ks = konduktifitas panas kerak (Btu.in/h.ft2)

T0 T0

Tube tube kerak

Tidak ada kerak ada kerak

Gambar 2.6. Temperatur tube yang bersih dan tube mempunyai internal scale [17] Karena tahanan hubungan seri maka overall heat transfer coefisien dapat ditulis dengan persamaan seperti ditunjukkan persamaan (2.6):

�0 = 1/{

Gradient temperatur untuk masing-masing posisi adalah:

18

ID scale: ∆Tsc = T2 – T3 = Q/A0 (

�0.ln������

�� ) ……….. (2.9)

Steam side: ∆Tss = T3 – Ts = Q/A0

Pada superheater temperatur operasinya di atas temperatur uap masuk ke dalam tube, perpindahan panasnya diatur dengan aliran fluida dibagian inlet dan outlet. Walaupun demikian flux panas yang tinggi dapat menyebabkan temperatur dinding

(�0 ��.ℎ�

� ) ……….

(2.10)

Koefisien perpindahan panas pada bagian gas (ho) adalah kombinasi pengaruh aliran konveksi dan radiasi dan memberikan kontribusi setiap terjadinya deposit pada permukaan luar tube.

Persamaan (2.9) untuk menghitung penambahan temperatur karena adanya kerak (scale) di dalam tube. Persamaan (2.7) sampai (2.10) menunjukkan perubahan flux panas (ho), bertambahnya ketebalan kerak (scale) atau berberkurangnya koefisien perpindahan panas (koefisien heat transfer) sisi uap karena berkurangnya aliran uap akan menambah temperatur material tube.

19

tube yang tinggi pula, misalnya dengan adanya deposit pada dinding tube dapat mengakibatkan overheating.

Tube pecah karena overheating dapat terjadi dalam waktu beberapa menit (short term overheating) atau dapat juga terjadi dengan waktu yang lama ( long term overheating). Ditinjau dari permukaan pecahnya, pecah karena overheating dapat dibagi dua yaitu thick lip rupture dan thin lip rupture [18].

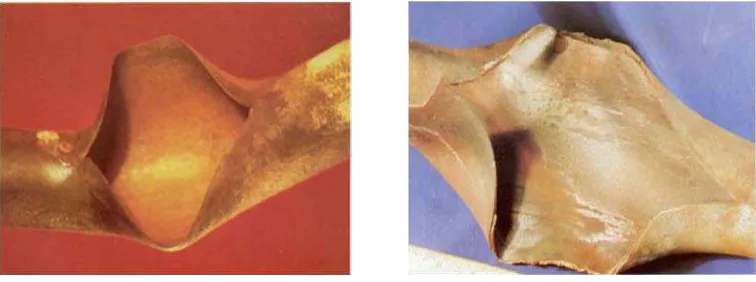

2.4.1. Thick lip rupture

Pecah thick lip rupture ditandai dengan permukaan pecahnya yang tebal, sedikit liat dan terjadi swelling atau mengelembung. Pecahnya yang normal terjadi dibagian yang sejajar dengan sumbu axis atau pada sisi longitudinal, dikenal dengan pecah fishmouth seperti ditunjukkan pada gambar 2.7. Struktur mikro permukaan pecah menunjukkan terjadi creep, cavitasi, pemisahan batas butir dan terjadinya retak intergranular pada bagian inside dan outside diameter atau oxide penetrasi pada batas butir. Karbida pada baja ferrite adalah fully spheroidized seperti ditunjukkan pada gambar 2.7.

20

Gambar 2.7. Pecah thick lip dan struktur mikro permukaan akibat overheating [18] Beberapa faktor yang menyebabkan terjadinya peningkatan temperatur melebihi kondisi design (overheating) adalah:

1. Terjadinya bloking pada laluan gas panas

Terjadinya flux panas di superheater dan reheater, hal ini karena terjadinya bagian tertentu yang terbloking pada laluan konveksi sehingga akan meningkatkan aliran gas panas pada daerah tertentu saja. Kecepatan gas panas yang tinggi akan memperbesar koefisien heat transfer (ho) di bagian sisi uap dan akan meningkatkan temperatur material.

2. Faktor dalam kerak (factor internal scale)

Kerak atau scale deposit dari bagian air (water side) dapat meningkatkan konduktivitas termal baja sampai 5%. Hal ini akan mengurangi perpindahan panas dari gas panas ke fluida.

21

Kondisi ini apabila terjadi penyumbatan aliran uap karena adanya internal kerak pada tube, hal ini disertai terbentuknya lapisan uap yang tipis (vapor film) yang konduktivitas panasnya rendah. Sewaktu aliran flux panas yang besar melalui daerah yang lapisan uapnya tipis akan mengakibatkan temperatur dinding tube tinggi sekali (terjadi overheating).

4. Faktor burner adjustment

Ketidak sempurnaan bahan bakar gas atau oxygen yang didistribusikan tidak sesuai dengan burner, pengaruhnya akan meningkatkan flux panas. 5. Faktor aliran uap yang tidak sempurna

Pada awal perencanaan harus diperhitungkan kondisi aliran uap yang tidak seimbang dari tube ke tube, faktor ini harus diperhitungkan dalam merencanakan temperatur material tube.

2.4.2 Thin lip rupture

Kegagalan yang disebabkan oleh short term overheating terjadi diatas temperatur aman material tube dan disertai swelling di dekat daerah pecah [18].

22

Pada gambar 2.8. menunjukkan uap keluar dengan kecepatan tinggi melalui permukaan pecah akan menimbulkan gaya reaksi pada tube berupa pembengkokan secara lateral, semakin tinggi temperatur dan tidak uniform overheating maka pembengkokan lateral semakin besar [19].

Pecah thin lip dapat ditunjukkan dengan penipisan dinding tube yang disebabkan oleh tegangan luluh (yielding) di daerah pecah, kadang-kadang permukaan pecahnya menjadi tajam seperti pada gambar 2.8, penipisan juga terjadi didaerah swelling dekat daerah pecah.

Faktor penyebab short term overheating dapat diuraikan sebagai berikut:

1. Terjadinya bloking di dalam tube superheater karena terkumpulnya kondensat pada laluan uap.

2. Terjadinya bocor halus pada tube.

Pada pipa air kebocoran halus tidak dapat dideteksi di dalam dapur. Kebocoran yang besar diketahui dengan berkurangnya aliran fluida yang terjadi dibawah kondisi normal, disertai flux panas yang tinggi menyebabkan temperatur material naik dengan cepat.

Penipisan dinding tube adalah salah satu karakteristik dari kagagalan short term overheating, namun tidak selalu kegagalan tersebut mengakibatkan penipisan dinding.

23

Sistem perpipaan (tube) pada instalasi ketel sebagai transportasi aliran fluida, karena itu desain sistem struktur tube harus diperhatikan.

Pada PT PIM terjadi kegagalan (kerusakan) tube superheater, tegangan yang bekerja pada pipa yang mengalami tekanan dalam (internal pressure) meliputi tegangan melingkar (circumferential atau hoop stress), tegangan radial (radial stress) dan tegangan memanjang (longitudinal stress). Tekanan yang tinggi pada saat pemakaian juga berpengaruh pada material, apabila material yang di gunakan tidak sesuai dengan pemakaian maka pipa tersebut juga akan pecah.

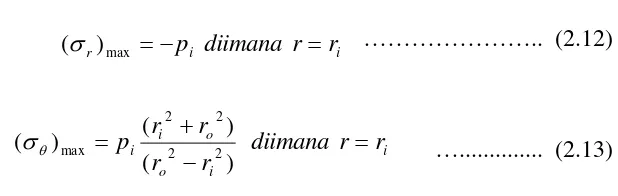

2.5.1. Tegangan tangensial (hoop stress)

Tegangan tangensial σH ditimbulkan oleh tekanan internal yang bekerja secara tengensial dan besarnya bervariasi tergantung pada tebal dinding pipa, jika ri/t ≥20 dinding tipis (thin wall), ri

/t ≤20 dinding tebal (thick wall). Persamaan untuk tegangan tangensial dapat dihitung dengan memakai persamaan Lame seperti diperlihatkan dengan persamaan 2.11 [19]:

24

Gambar 2.9. Tegangan yang terjadi pada tube

……….. (2.12)

…... (2.13)

σH adalah tegangan melingkar (circumferential atau hoop stress), Pi adalah tekanan dalam tube, ri adalah jari-jari dalam tube, ro

2.5.2. Tegangan radial dan tegangan longitudinal

adalah jari-jari luar tube seperti ditunjukkan gambar 2.9.

Tegangan radial dapat dihitung dari persamaan 2.14:

……… (2.14)

Tegangan Longitudinal σL

……… (2.15)

σ

adalah tegangan yang ditimbulkan oleh gaya tekan internal (P) yang bekerja pada dinding pipa searah sumbu pipa, yang ditunjukan seperti dengan persaman 2.15:

L adalah tegangan memanjang (longitudinal atau axial stress), P adalah tekanan dalam tube, d0

2

25

Struktur dirancang untuk mencegah kegagalan dimana ketidakmampuan sebuah komponen melakukan fungsinya dapat diistilahkan sebagai kegagalan. Kegagalan dapat terjadi bila material pertama-tama meluluh (yield). Oleh karena itu batas luluh banyak dipakai sebagai kriteria kegagalan. Kebanyakan teori dikembangkan dengan menghubungkan tegangan-tegangan utama pada sebuah titik pada bahan (σ1, σ2, σ3) terhadap kekuatan luluh bahan tersebut (σy). Tujuannya adalah untuk meramalkan kapan peluluhan pertama akan terjadi dibawah kondisi pembebanan yang tertentu.

Teori kegagalan ini juga disebut teori geser (shear energy theory) dan teori von Misses-Hencky. Teori ini sedikit sulit pemakaiannya dari pada teori tegangan geser maksimum, dan teori ini adalah teori yang terbaik untuk dipakai pada bahan ulet. Seperti teori tegangan geser maksimum, teori ini dipakai hanya untuk menjelaskan permulaaan bahan mengalami luluh.

Untuk tujuan analisis dan perencanaan, akan lebih mudah apabila kita menggunakan tegangan von-misses.

Kriteria Von Mises menyatakan bahwa peluluhan pertama kali terjadi bila energy regangan maksimum terjadi pada sistem tegangan komplek sama dengan tegangan maksimal (kekuatan luluh σy). Hal ini dapat dinyatakan dalam persamaan 2.16 [10].

2σvm2 = (σ1 – σ2)2 + (σ2 – σ3)2 + (σ3 – σ1)2 ….…...…... (2.16)

26

σy = Tegangan luluh (MPa)

σ1 = Tegangan hoop (MPa)

σ2 = Tegangan radial (MPa)

σ3 = Tegangan longitudinal (MPa)

Tegangan Von Misses harus lebih kecil dari tegangan luluh (σy).

σvm < σy

Temperatur dapat mempengaruhi sifat-sifat logam secara fisik dan mekanik. Dengan bertambahnya temperatur akan meningkatkan sifat keuletan tapi disertai pula dengan menurunnya kekerasan dan kekuatan, hal ini berarti akan menurunkan tegangan seperti ditunjukkan pada gambar 2.10 [17].

Data-data kondisi operasi tube superheater sebagai berikut: Kapasitas : 120 ton/jam

Temperatur uap : 4000C Tekanan uap : 5 MPa

Material tube : SA-213 Grade T11 Diameter luar tube : 44,5 mm (1,752 in) Tebal tube : 4 mm (0,1575) Diameter dalam : 40,5 mm (1,595 in)

27

Dimana:

α = Termal ekspansi (mm/mm/oC) Pi = Tekanan ( MPa)

v = Poisson ratio

E = Modulus Elastis (MPa) ro =Jari-jari luar (mm) ri = Jari-jari dalam (mm) r = jari-jari rata-rata (mm) T1 = Temperature luar tube (oC) T2 = Temperatur dalam tube (o

Gambar 2.10. Perubahan σ - ԑ terhadap temperatur untuk baja lunak [17] C)

Kondisi tube superheater package boiler bagian dalam tidak terdapat kerak, maka dikatakan bahwa tube dalam keadaan bersih.

2.6. Diagram Transformasi Waktu Suhu (Time Temperature Transformation Diagram)

28

Mikrostruktur tergantung pada komposisi dan perlakuan panas. Paling sering, tingkat pendinginan lebih lambat yang lebih dekat ke kesetimbangan mengakibatkan pembentukan ferit dan perlit, dengan terbentuknya bainit atau martensit pada kondisi pendinginan yang lebih cepat. Struktur mikro yang terbentuk dapat diidentifikasi menggunakan waktu suhu transformasi (TTT) diagram. Type Diagram TTT untuk baja Grade 11 ditunjukkan pada gambar 2.11

Suhu yang telah ditentukan (gambar 2.11) untuk studi perilaku material SA 213 Grade T11 adalah sebagai berikut [26]:

a. AC1

b. A

adalah suhu di mana austenit mulai terbentuk selama pemanasan adalah sekitar 1430 º F (780 º C).

C3

c. A

adalah suhu di mana transformasi dari austenit ke ferit adalah selama pemanasan sekitar 1635 º F (890 º C).

29

. Gambar 2.11. Tipe diagram TTT untuk baja paduan rendah grade 11 d. AR3

e. A

adalah suhu di mana austenit mulai mengubah untuk ferit selama pendinginan biasanya sekitar 1550 º F (843 º C).

R4

f. B

adalah suhu di mana delta ferrite untuk mengubah austenit selama pendinginan.

s adalah suhu di mana transformasi austenit untuk bainit dimulai pada saat pendinginan biasanya sekitar 1130 º F (611 º C).

2.7. Diagram Laju Pendinginan

30

dengan proses tertentu. Salah satu faktor penting untuk dipertimbangkan adalah butir austenit ukuran sebelumnya yaitu; ukuran butir pada saat pertama transformasi dari austenit.

Struktur mikro pendinginan diharapkan sekitar 1750 º F (955 º C) sehingga dapat diperkirakan dari diagram CCT seperti diperlihatkan pada gambar 2.12.

Pendinginan yang sangat cepat akan menghasilkan struktur martensit dominan; untuk tingkat pendinginan biasanya terkait dengan komponen boiler, formasi bainit akan mendominasi pada tingkat yang relatif cepat, dengan pembentukan ferit mendominasi selama pendinginan lambat dapat dilihat tabel 2.2.

31

![Gambar 2.4. Packaged boiler [9]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/5.612.238.377.426.514/gambar-packaged-boiler.webp)

![Gambar 2.5. Diagram faktor-faktor penyebab kerusakan suatu komponen [12]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/8.612.120.527.228.580/gambar-diagram-faktor-faktor-penyebab-kerusakan-suatu-komponen.webp)

![Tabel 2.1. Sebab-sebab kegagalan tube superheater [14]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/10.612.122.523.138.317/tabel-sebab-sebab-kegagalan-tube-superheater.webp)

![Gambar 2.6. Temperatur tube yang bersih dan tube mempunyai internal scale [17]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/12.612.177.437.239.407/gambar-temperatur-tube-bersih-tube-mempunyai-internal-scale.webp)

![Gambar 2.7. Pecah thick lip dan struktur mikro permukaan akibat overheating [18]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/15.612.120.524.120.265/gambar-pecah-thick-struktur-mikro-permukaan-akibat-overheating.webp)

![Gambar 2.10. Perubahan σ - ԑ terhadap temperatur untuk baja lunak [17]](https://thumb-ap.123doks.com/thumbv2/123dok/2168356.1218150/22.612.253.400.439.530/gambar-perubahan-s-terhadap-temperatur-untuk-baja-lunak.webp)