PEMBUATAN KARBON AKTIF DARI CANGKANG KULIT BUAH

KARET (Hevea brasilliensis)

Rananda Vinsiah, Andi Suharman, Desi

(Program Studi Pendidikan Kimia FKIP Universitas Sriwijaya) Email : rananda_vinsiah@yahoo.com

Abstrak: Penelitian ini bertujuan untuk mengetahui karakterisasi dan daya serap karbon aktif yang dibuat dari cangkang buah karet. Proses karbonisasi karbon aktif dilakukan dengan menggunakan alat furnace dengan variasi suhu yaitu 300°C, 400°C, 500°C dan 600°C. Kemudian direndam selama ± 24 jam dengan larutan H3PO4 dengan

konsentrasi 7 %. Adapun hasil karakterisasi yang didapat adalah kadar air dan volatite matter terendah dimiliki sample dengan suhu furnace 600°C sebesar 1,584694 % dan 20,31735 %. Lalu untuk kadar abu terendah dimiliki oleh sampel suhu furnace 300°C yakni sebesar 1,793984%. Kemudian untuk daya serap maksimum terhadap metilen blue dan iodin adalah sampel suhu furnace 500°C dan 600°C yakni 592,8590 mg/g dan 14,1301 mg/g. Kondisi optimum pembuatan karbon aktif dalam penelitian ini adalah karbon aktif yang dibuat pada suhu 600°C, dimana karbon pada suhu ini memiliki kadar air sebesar 1,584694 % ; kadar abu 4,530752 % ; volatile matter 20,31735 % ; daya serap iodium 500,6268 mg/g ; dan daya serap metilen biru sebesar 14,1301 mg/g.

Abstract: This research is purposed to determine the characteristic and adsorbtion ability of activated carbon which is made from rubber fruit shell. The carbonisation process was carried on different temperature i.e. 300°C, 400°C, 500°C and 600°C. Then a resulted 4 samples was soaked in 7 % H3PO4 liquid for 24 hours. As the result

of characterisation, the lowest water degree and volatile matter degree with the value 1,584694 % and 20,31735 % respectively were from sample 4. And the lowest ash degree was from sample 1 which is furnaced by 300°C, about 1,793984 %. Then the maximum adsorbtion of Iodine and Metilene Blue were fro sample 3 and 4, about 592,8590 mg/g and 14,1301 mg/g. Activated carbon which is produced in temperature 600°C had an optimum result in water degree, ash degree, volatile matter degree, and adsorbtion of iodine and metilene blue with respectively the value 1,584694 %; 4,530752 %; 20,3i735 % ; 500,6288 mg/g for and 14,1301 mg/g.

Key words: Rubber fruit shells, activated carbon, chemistry activation, carbon characterisation, iodium, and metilene blue.

PENDAHULUAN

Karet merupakan salah satu jenis tanaman HTI (Hasil Tanaman Industri) yang cukup banyak ditanam dan berhasil dikembangkan khususnya dalam dunia industri. Di Indonesia, karet merupakan satu dari sepuluh komoditi strategis agroindustri (Utomo dkk. 2012:1). Sumatera Selatan (Sumsel) merupakan salah satu dari 33 provinsi yang ada di Indonesia yang dikenal sebagai penghasil karet (lateks) dalam jumlah yang cukup banyak. Di sekitar 11 wilayah Kabupaten Sumsel, pohon karet dapat dengan mudah ditemukan, misalnya di hutan-hutan, perkebunan dan pedesaan, hanya saja kebaradaannya belum terorganisir.

Berdasarkan informasi yang diperoleh dari Direktorat Jenderal Industri dan Kimia Departemen Perindustrian mengenai pemanfaatan pohon karet (Suroso, dkk 2012:9), diketahui bahwa cangkang buah karet belum termanfaatkan secara optimal bahkan kadangkala menjadi suatu limbah yang tidak memiliki nilai jual. Padahal bahan tersebut memiliki potensi untuk diolah menjadi produk yang lebih bermanfaat dan bernilai jual, misalnya karbon aktif. Selain itu, Detnom dan Mazzoni dalam Roimah (2006:1) menyatakan bahwa karbon aktif dapat dibuat dari hampir semua bahan yang mengandung karbon. Salah satunya adalah dari tumbuhan, khususnya tumbuhan-tumbuhan yang mengandung lignin atau zat kayu seperti batang pohon atau bagian tumbuhan yang lain yang mengandung lignin.

Berdasarkan hal ini peneliti tertarik untuk memaksimalkan pemanfaatan cangkang buah karet untuk diolah kembali menjadi suatu produk karbon aktif agar dapat digunakan sebagai adsorben sekaligus menaikkan nilai ekonominya dengan rumusan masalah yakni bagaimana karakter karbon aktif yang terbentuk dari cangkang buah karet, sehingga dapat diketahui sifat fisik dan kimia karbon aktif cangkang buah karet dapn proses-proses kimia yang terjadi. Oleh karena itu, pada penelitian ini digunakan cangkang kulit buah

karet sebagai bahan baku membuat karbon aktif.

a. Karet (Hevea brasilliensis Wild)

Karet atau memiliki nama latin Hevea brasilliensis merupakan tanaman asli dari lembah Sungai Amazon, Brazil, Amerika Selatan. Tanaman dapat tumbuh baik di daerah daratan rendah yakni hingga ketinggian 200 m dari permukaan laut dengan kebutuhan sinar matahari minimum 5 – 7 jam perhari. Karet mampu tumbuh hingga mencapai ketinggian 15 – 25 m. Dalam dunia tumbuhan, karet memiliki taksonomi sebagai berikut :

Kingdom : Plantae

Divisio : Spermatophyta Sub Divisio : Angiospermae Kelas : Dicotyledonae Ordo : Euphorbiales Famili : Euphorbiaceae Sub Famili : Mimosoidae Genus : Hevea

Species : Hevea brasilliensis (Wild) Muell. Agr

Secara fisik cangkang buah karet memiliki ciri ini sebagai tumbuhan yang berlignin. Konstruksi cangkang yang keras mengindikasi bahwa cangkang buah karet ini mengandung senyawa aktif berupa lignin. Selain pemanfaatannya yang masih kurang optimal, jika dibandingkan dengan bagian buah lainnya, bagian cangkang termasuk bagian yang mengandung lignin yang cukup banyak, sehingga bagian ini cukup potensial untuk diolah menjadi produk karbon aktif yang sangat bermanfaat dan bernilai jual yang tinggi. Hal ini akan membuat cangkang buah karet menjadi lebih termanfaatkan.

Tabel 1. Komposisi Kimia yang Terkandung dalam Cangkang Karet (Pari

dalam Esih Susi Safitri, 2003)

Komponen Penyusun Presentase (%) Selulosa 48,64 Lignin 33,54 Pentosan 16,81 Kadar Abu 1,25

Kadar Silika 0,52

b. Karbon dan Karbon Aktif

Arang atau dalam kimia biasa disebut karbon merupakan salah unsur yang cukup mudah ditemui dalam kehidupan sehari-hari. Menurut Tryana dan Srama dalam Fauziah (2009), arang atau karbon merupakan residu hitam berbentuk padatan berpori yang mengandung 85-95 % karbon yang nantinya akan dihasilkan dengan menghilangkan kandungan air dan komponen volatile dari bahan-bahan yang mengandung karbon melalui pemanasan pada suhu tinggi. Kendati demikian, masih terdapat sebagian pori – pori yang tetap tertutup dengan hidrokarbon, ter dan senyawa organik lain.

Kualitas karbon aktif juga dipengaruhi oleh kesempurnaan dalam proses karbonisasinya. Menurut Tutik M dan Faizah H dalam Elly (2008 : 98), karbonisasi merupakan proses penguraian selulosa menjadi karbon pada suhu berkisar 275°C. Proses ini sangat dipengaruhi oleh suhu dan akan menentukan kualitas dari karbon yang dihasilkan. Banyaknya karbon yang dihasilkan ditentukan oleh komposisi awal biomassa yang digunakan. Bila dalam proses karbonisasi kandungan zat menguap semakin banyak maka akan semakin sedikit karbon yang dihasilkan karena banyak bagian yang terlepas ke udara.

Menurut R. Sudrajat dalam Elly (2008), proses karbonisasi memiliki 4 tahapan tertentu, yaitu:

1. Pada suhu 100 - 120°C penguapan air akan berlangsung, selanjutnya saat suhu mencapai 270°C mulai terjadi penguapan selulosa. Destilat yang dihasilkan akan mengandung asam organik dan sedikit metanol.

2. Pada suhu 270 - 310°C reaksi eksotermik berlangsung. Pada suhu ini selulosa akan mengalami penguraian secara intensif menjadi larutan pirolignat, gas kayu, dan sedikit ter. Asam pirolignat merupakan asam organik dengan titik didih rendah

seperti asam cuka dan metanol, sedangkan gas kayu terdiri atas CO dan CO2.

3. Pada suhu 310 - 510°C lignin mulai mengalami penguraian sehingga akan dihasilkan lebih banyak ter. Larutan pirolignat akan menurun dan produksi gas CO2 pun ikut menurun. Namun hal berbeda terjadi pada gas CO, CH4, dan H2 yang jumlahnya meningkat.

4. Pada suhu 500 - 1000°C merupakan tahap terjadinya pemurnian arang atau peningkatan kadar karbon.

Berdasarkan Fauziah (2009 : 6) penilaian kualitas karbon dapat dilakukan berdasarkan : 1. Ukuran, misalnya berupa batangan,

serbuk halus, atau pecahan.

2. Sifat fisik, misalnya berupa warna, bunyi, nyala, kekerasan, kerapuhan, nilai kalor, dan berat jenis.

3. Analisa karbon, mencakup beberapa analisa seperti analisa kadar air, kadar abu, karbon sisa, dan zat mudah menguap. 4. Suhu maksimum karbonisasi dan

kemurnian karbon

Dalam proses pembuatan karbon aktif, arang atau karbon merupakan produk setengah jadinya. Sedangkan, karbon aktif merupakan karbon yang diproses sedemikian rupa sehingga memiliki daya serap atau adsorbsi yang tinggi terhadap bahan lain yang umumnya berbentuk larutan atau uap. Perbedaan strukturnya dengan karbon biasa terletak pada persilangan rantai karbonnya dan ketebalan lapisan (microcrystalin).

Gambar 1. Perbedaan Struktur Grafit dan Karbon Aktf (Suhartana, 2007)

Menurut Purnomo (2010:2), karbon aktif adalah suatu bahan mengandung karbon amorf

yang memiliki permukaan dalam (internal surface) sehingga memiliki daya serap tinggi. Sedangkan menurut Austin (1996:134), karbon aktif adalah karbon amorf yang telah mendapat perlakuan dengan uap dan panas sampai mempunyai afinitas yang kuat sekali untuk menyerap (absorbsi) berbagai bahan. Karbon aktif dapat dihasilkan dari bahan-bahan organik yang mengandung karbon atau dari arang yang telah mendapatkan perlakuan khusus agar permukaannya menjadi lebih luas. Dalam pembuatan karbon aktif, tidak hanya bahan bakunya saja yang yang perlu diperhatikan. Tapi juga proses aktivasinya, karena aktivasi merupakan hal penting yang turut berpengaruh dalam pembuatan karbon aktif.

Karbon aktif merupakan karbon atau arang yang telah mengalami perbesaran pori atau luas permukaan sehingga dapat menyerap zat-zat lain yang ada di sekitarnya. Karbon aktif umumnya banyak digunakan sebagai zat penyerap (adsorben) zat-zat pengotor yang terkandung di dalam air dan sebagai norit (obat diare) dalam dunia medis. Karbon aktif juga memiliki kelebihan lain yakni mudah untuk dibuat, sebab proses pembuatannya termasuk proses yang cukup sederhana.

Dalam pembuatan karbon aktif, tidak hanya bahan bakunya saja yang perlu diperhatikan, juga proses aktivasinya. Karena merupakan hal penting yang turut berpengaruh dalam pembuatan karbonaktif. Proses aktivasi merupakan suatu perlakuan terhadap karbon agar karbon mengalami perubahan sifilt, baik fisik maupun kimia, dimana luas permukaannya meningkat tajam akibat terjadinya penghilangan senyawa tar dan senyawa sisa-sisa pengarangan.

Menurut Elly (2008:99), ada dua metode aktivasi yang dapat digunakan dalam pembuatan karbonaktif, yakni :

1. Aktivasi kimia yakni pengaktifan arang atau karbon dengan menggunakan bahan-bahan kimia sebagai activating agent

yang dilakukan dengan cara merendam arang dalam larutan kimia, seperti ZnCl2,

KOH, HNO3, H3PO4, dan sebagainya.

2. Aktivasi fisika yakni pengaktifan arang atau karbon dengan menggunakan panas, uap, dan CO2 dengan suhu tinggi

dalam sistem tertutup tanpa udara sambil dialiri gas inert.

Dari kedua jenis proses aktivasi yang ada, menurut Suhendra dan Gunawan (2010:23), cara aktivasi kimia memiliki berbagai keunggulan tertentu dibandingkan dengan cara aktivasi fisik, diantaranya adalah : 1. Dalam proses aktivasi kimia, zat kimia

pengaktif sudah terdapat dalam tahap penyiapannya sehingga proses karbonisasi dan proses aktivasi karbon terakumulasi dalam satu langkah yang umumnya disebut one-step activation atau metode aktivasi satu langkah.

2. Dalam proses aktivasi kimia, suhu yang digunakan umumnya lebih rendah dibanding pada aktivasi fisik.

3. Efek dehydrating agent pada aktivasi kimia dapat memperbaiki pengembangan pori di dalam struktur karbon.

4. Produk yang dihasilkan dalam aktivasi kimia lebih banyak dibandingkan dengan aktivasi fisik.

Karbon aktif dapat mengadsorpsi gas dan senyawa-senyawa kimia tertentu atau sifat adsorpsinya selektif, tergantung pada besar atau volume pori-pori dan luas permukaan. Struktur pori ini erat kaitannya dengan daya serap karbon, dimana semakin banyak pori-pori pada permukaan karbon aktif maka daya adsorpsinya juga semakin meningkat. Dengan demikian kecepatan adsorpsinya akan bertambah. Penggunaan karbon aktif yang telah dihaluskan otomatis akan meningkatkan kecepatan adsorpsinya.

Luas permukaan karbon aktif berkisar antara 600 – 2000 m2/g (Sugiyarto, 2001:8.5). Umumnya zat ini banyak digunakan sebagai zat penyerap (adsorben) zat-zat pengotor yang

terkandung di dalam air dan bahkan telah digunakan secara komersil dalam dunia industri. Menurut Purnomo (2010:2), karbon aktif merupakan suatu bahan yang mengandung karbon amorf yang memiliki permukaan dalam (internal surface) sehingga memiliki daya serap tinggi. Selain fungsinya sebagai adsorben, karbon aktif juga dapat digunakan dalam dunia pengobatan sebagai norit (obat diare). Di samping itu, karbon aktif juga memiliki kelebihan lain yakni mudah untuk dibuat, sebab proses pembuatannya termasuk proses yang cukup sederhana. Kualitas karbon aktif dapat dinilai berdasarkan persyaratan (SNI) 06–3730-1995 pada Tabel 2.

Tabel 2 Standar Karbon Aktif (SNI) 06– 3730-1995

Jenis Persyaratan Parameter Kadar Air

Kadar Abu

Kadar Zat Menguap Kadar Karbon Terikat

Daya Serap Terhadap Yodium Daya Serap Terhadap Benzena

Mak. 15 % Mak. 10 % Mak. 25 % Min. 65 % Min. 750 mg/g Min. 25 %

METODE PENELITIAN

1. Alat dan Bahan :a. Alat: Spektrofotometer serapan atom, ayakan 100 mesh, neraca analitik, alat furnace, oven, buret, erlenmeyer, corong, kertas saring, kurs porselen, gelas ukur, labu ukur, pipet tetes, kertas lakmus, tabung sentrifugasi, shaker, pengaduk magnetik.

b. Bahan: Cangkang buah karet, larutan standar H3PO4 7%, aquadest,

larutan iodin 0,1 N, larutan tiosulfat 0,1 N, larutan amilum 1%, dan larutan metilen biru. 2. Prosedur Kerja

a. Persiapan Sampel dan Pembuatan Arang (Karbon)

Cangkang buah karet dikeringkan lalu

dikarbonisasi dalam furnace dengan variasi suhu 300ᵒC, 400ᵒC, 500ᵒC, dan 600ᵒC selama ±1 jam. Karbon yang dihasilkan dihaluskan lalu diayak dengan ayakan 100 mesh.

b. Pembuatan Karbon Aktif

Karbon direndam dalam larutan aktivator H3PO4 7% selama 24 jam

dengan ratio perbandingan 1:4. Setelah itu, karbon dicuci dan disaring, lalu dikeringkan pada suhu 100ᵒC untuk mengurangi jumlah pelarutnya. Karbon aktif yang didapat selanjutnya dianalisa.

3. Metode Analisa a. Uji Kadar

1. Kadar Air

Timbang 1 gram sampel dalam cawan yang telah diketahui beratnya, kemudian dioven pada suhu 110ᵒC hingga beratnya konstan, kemudian didinginkan dalam eksikator lalu ditimbang. 2. Kadar Zat Menguap (Volatile)

Timbang 1 gram sampel dalam cawan yang telah diketahui beratnya, kemudian dioven pada suhu 900ᵒC selama 7 menit. Setelah penguapan selesai, cawan dimasukkan ke dalam eksikator hingga suhu konstan dan selanjutnya ditimbang.

3. Kadar Abu

Timbang 1 gram sampel dalam cawan yang telah diketahui beratnya, kemudian diabukan di dalam furnace hingga seluruh sampel menjadi abu, kemudian didinginkan dalam eksikator hingga suhu konstan lalu ditimbang. b. Uji Daya Serap

1. Uji Daya Serap Terhadap Larutan Iodium

Timbang sampel sebanyak 0,5 gr lalu masukkan ke dalam erlenmeyer

lalu tambahkan 50 ml larutan iodium 0,1 N. Kemudian shaker campuran selama 15 menit pada suhu kamar. Selanjutnya, campuran dipindahkan ke tabung sentrifugal untuk disentrifugasi hingga sampel mengendap di dasar. Lalu cairan dipipet sebanyak 10 ml dan dititer dengan larutan tiosulfat 0,1 N. Jika warna kuning pudar, tambahkan larutan kanji 1 % sebagai indikator. Lalu titrasi kembali hingga warna biru hilang. Untuk perbandingan digunakan larutan iodin blanko dengan cara yang sama.

2. Uji Daya Serap Terhadap Larutan Metilen Biru

Sampel ditimbang sebanyak 0,25 gr kemudian dimasukan ke dalam erlenmeyer. Selanjutnya tambahkan 50 ml larutan metilen biru dan kocok selama 30 menit. Filtrat kemudian dipipet sebanyak 5 ml lalu dimasukkan ke dalam labu ukur 100 ml, lalu diencerkan dengan aquadest hingga larutan menjadi 100 ml. Ukur daya serapnya pada panjang gelombang serapan maksimum.

HASIL DAN PEMBAHASAN

1. KarbonisasiKarbonisasi adalah proses yang penting dalam penelitian ini. Tujuannya adalah untuk mengubah bahan baku yang digunakan, yakni cangkang buah karet, diubah menjadi karbon yang selanjutnya akan diaktifasi menjadi karbon aktif. Proses karbonisasi merupakan suatu proses pembakaran yang akan mengubah suatu material menjadi karbon. Menurut Fessenden (1982), pembakaran adalah reaksi

cepat suatu senyawa dengan senyawa oksigen yang disertai dengan pembebasan kalor (panas) dan cahaya. Namun pada pembentukan karbon proses karbonisasi yang digunakan adalah pembakaran tak sempurna. Pembakaran tak sempurna adalah proses pembakaran dengan persediaan oksigen terbatas yang akan menghasilkan CO atau karbon dalam bentuk arang atau jelaga (Fessenden,1982).

Reaksi pembakaran tidak sempurna : CnH2n+2 + O2 → nCO + (n+1) H2O

CnH2n+2 + O2 → nC + (n+1) H2O

(Linawati, 2001) Pada proses karbonisasi cangkang buah karet, suhu karbonisasi yang digunakan adalah 300°C, 400°C, 500°C dan 600°C. Dasar pemilihan dari variasi suhu ini adalah teori mengenai keunggulan aktivasi kimia menurut Suhendra dan Gunawan (2010 : 23), yakni dalam proses aktivasi kimia suhu yang digunakan relatif lebih rendah dibandingkan dengan aktivasi fisika. Menurut Amalia (2001), suhu aktivasi yang terlalu tinggi beresiko terjadinya oksidasi lebih lanjut pada karbon sehingga dapat merusak ikatan C-C karbon. Selain itu juga pemilihan suhu juga didasari oleh teori Sudrajat dalam Elly (2008) yang menyatakan bahwa proses karbonisasi terdiri atas 4 tahap tertentu, yakni penguapan air, penguapan selulosa, penguapan lignin dan terakhir pemurnian karbon. Berdasarkan alasan ini maka dipilih rentang suhu pada tahap penguapan lignin yang merupakan tahap sebelum proses pemurnian karbon yakni suhu 300°C dan 400°C dan tahap pemurnian karbon yakni suhu 500°C dan 600°C untuk melihat bagaimana kualitas karbon yang nantinya akan dihasilkan. Adapun data rendemen karbonisasi yang dihasilkan adalah sebagai berikut :

Tabel 3 Data Rendemen Karbonisasi Sampel No. Keterangan Karbonisasi Bahan Baku Pada Suhu

300°C 400°C 500°C 600°C 1. Massa Sebelum furnace 150 gr 2. Massa Setelah furnace 87,61 gr 50,10 gr 46,43 gr 39,60 gr 3. Massa Hilang 62,39 gr 99,90 gr 103,57 gr 110,40 gr 4. % Rendemen 58,4067 % 33,4000 % 30,9533 % 26,4000 % 5. % Yang Hilang 41,5933 % 66,6000 % 69,0467 % 73,6000 % 2. Hasil Uji Kadar

Pada proses analisa kadar air, kadar abu dan kadar zat terbang (volatile matter) metode yang digunakan adalah metode gravimetrik yakni dengan menghitung kuantitas atau jumlah sampel berdasarkan perhitungan selisiih berat zat.

Gambar 2. Grafik Kadar Air Karbon Aktif

Berdasarkan Gambar 2 kadar air yang dihasilkan berkisar antara 3,5 % - 1,5 %. Sesuai SNI 06 – 3730 – 1995, semua sampel karbon telah memenuhi standar kadar air. Kadar air tertinggi dimiliki oleh sampel karbon yang dikarbonisasi pada suhu 300°C yakni sebesar 3,40052 %. Sedangkan kadar air terendah dimiliki oleh sampel karbon yang dikarbonisasi pada suhu 600°C yakni sebesar 1,584694 %. Kadar air ini mengalami penurunan seiring dengan naiknya suhu karbonisasi yang digunakan. Secara kimia H2O mulai mengalami perubahan fase menjadi

gas pada saat telah mencapai titik didihnya, yakni pada suhu 100°C. Pada titik itu, H2O

bebas yang terikat pada karbon terlepas dan membentuk fase gas. Hal serupa juga diungkapkan oleh Sjostrom dalam Nailul Fauziah (2011) yang menyatakan bahwa semakin tinggi suhu maka semakin meningkat pula proses dehidrasi dalam karbon sehingga air yang terkandung semakin banyak yang menguap dan kadarnya akan semakin rendah. Kadar air yang semakin tinggi akan menyebabkan daya serap karbon semakin berkurang.

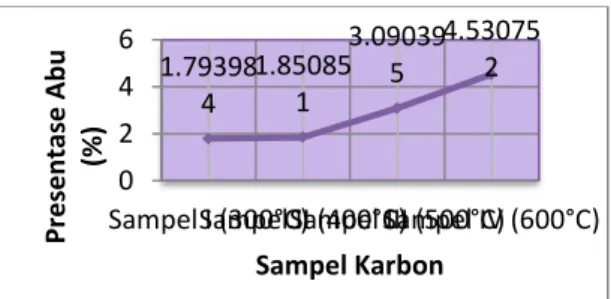

Gambar 3. Grafik Kadar Abu Karbon Aktif

Berdasarkan data tabel 3, semua sampel karbon yang diuji memiliki kadar abu yang telah memenuhi standar SNI. Suhu 300°C merupakan karbon aktif dengan kadar abu terendah yakni sebesar 1,793984 %. Sedangkan kadar abu tertinggi dimiliki oleh karbon aktif yang dikarbonisasi pada suhu 600°C yakni sebesar 4,597352 %. Hal ini menunjukkan bahwa nilai kadar abu bertambah seiring dengan naiknya suhu yang digunakan dalam proses karbonisasi. Pada suhu 300°C, karbon aktif yang dihasilkan masih memiliki sisa-sisa bahan organik yang belum sempat menguap yang kadarnya lebih banyak 3.40051 9 2.92796 8 2.706757 1.58469 4 0 1 2 3 4 Sampel I (300°C) Sampel II (400°C) Sampel III (500°) Sampel IV (600°C) P resen tase K adar Ai r (% ) Sampel Karbon 1.79398 4 1.85085 1 3.09039 5 4.53075 2 0 2 4 6

Sampel I (300°C)Sampel II (400°C)Sampel III (500°C)Sampel IV (600°C)

Pr e sen tase Ab u (% ) Sampel Karbon

dibandingkan kadar abunya. Semakin tinggi suhu maka kadar abu semakin meningkat. Menurut Sudrajat dalam Nailul Fauziah (2011), peningkatan kadar abu dapat terjadi akibat terbentuknya garam-garam mineral pada saat proses pengarangan yang bila dilanjutkan akan membentuk partikel-partikel halus dari garam mineral tersebut. Ini dapat disebabkan karena adanya kandungan bahan mineral yang terdapat di dalam bahan awal biomassa pembuat karbon. Bahan mineral inilah yang kemudian akan membentuk menjadi senyawa abu apabila dilakukan proses okesidasi. Reaksi pembentukan abu : 2 Ba + O2 → 2

BaO

2 Ca + O2 → 2 CaO

(Keenan, Kleinefelter dan Wood, 1984:337)

Gambar 4 Grafik Kadar Zat Menguap Karbon Aktif

Berdasarkan gambar 4, suhu karbonisasi yang tinggi akan menghasilkan karbon dengan kadar zat menguap yang rendah. Kadar zat menguap tertinggi dimiliki oleh sampel yang dikarbonisasi pada suhu 300°C yakni sebesar 59,25283 %. Sedangkan kadar volatile terendah dimiliki oleh sampel yang dikarbonisasi pada suhu 600°C sebesar 20,3173 %. Penurunan kadar zat menguap ini terjadi seiring dengan naiknya suhu karbonisasi karbon yang digunakan. Menurut Hendra dan Darmawan dalam Nailul Fauziah (2011), besarnya kadar zat menguap ditentukan oleh waktu dan suhu pengarangan. Ketika

lama proses karbonisasi dan suhu ditingkatkan maka zat menguap yang terbuang akan semakin banyak, sehingga kadar zat menguap akan semakin rendah. Adanya zat menguap yang masih menempel pada karbon akan mempengaruhi daya serap karbon. Semakin tinggi suhu maka zat menguap yang menutupi karbon semakin banyak yang menguap, sehingga permukaan pori karbon yang tadinya tertutup akan terbuka dan meningkatkan kemampuan menyerap karbon. Berdasarkan dari data yang didapat, hanya data karbonisasi pada suhu 500°C dan 600°C saja yang memenuhi standar kadar volatile atau zat menguap yang sesuai standar ketentuan SNI, sedangkan untuk data karbonisasi pada suhu 300°C dan 400°C tidak.

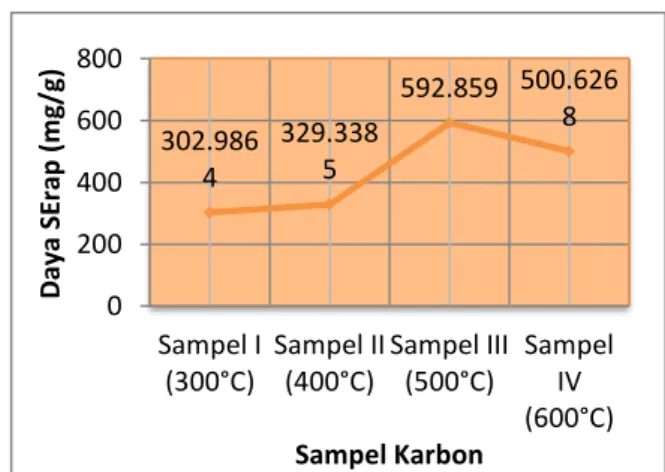

Gambar 5 Grafik Daya Serap Karbon Aktif terhadap Iodium

Dari data grafik di atas, pada suhu 300°C karbon aktif berhasil menyerap molekul iodium sebesar 302,9864 mg/g. Kemudian pada suhu 400°C kinerja karbon aktif pada penyerapan iodium meningkat menjadi 329,3385 mg/g. Nilai tertinggi penyerapan iodium oleh karbon aktif ini terjadi pada suhu 500°C yakni sebesar 592,8590 mg/g. Namun, setelah mencapai titik 600°C penyerapan iodium oleh karbon aktif tersebut mengalami penurunan yakni menjadi sebesar 500,6268 mg/g.

Berdasarkan hasil tersebut, terlihat bahwa semakin tinggi suhu karbonisasi yang 59.2528 3 29.1605 2 24.28937 20.3173 5 0 20 40 60 80 Sampel I (300°C) Sampel II (400°C) Sampel III (500°C) Sampel IV (600°C) % Kad ar Z at M e n gu ap Sampel Karbon 302.986 4 329.338 5 592.859 500.626 8 0 200 400 600 800 Sampel I (300°C) Sampel II (400°C) Sampel III (500°C) Sampel IV (600°C) D ay a SE rap (m g/g) Sampel Karbon

digunakan daya serap karbon aktif semakin meningkat. Ini dapat dilihat dari semakin meningkatnya penyerapan karbon dari suhu 300°C hingga ke suhu 500°C. Penyerapan maksimum iodium berada pada titik suhu karbonisasi 500°C. Ini terjadi karena pada suhu karboninasai ini rongga pori yang dihasilkan masih kecil sehingga ukuran molekul yang cocok masuk di dalam pori adalah moleku iodium yang kurang dari 1 nm. Akan tetapi setelah karbon aktif mencapai titik optimum penyerapan, daya serapnya terhadap iodium mengalami penurunan kembali yakni pada suhu 600°C. Hal demikian bisa saja terjadi karena ukuran pori yang dihasilkan pada karbonisasi suhu 600°C lebih lebar dibanding pada suhu 500°C akibat sudah mulai terjadinya pengikisan karbon oleh tingginya suhu. Ini juga ditunjang oleh pendapat Pari dkk dalam Eliza dan Desnelli (2001) yang menyatakan bahwa suhu yang tinggi kadang dapat berpengaruh pada struktur karbon itu sendiri bahkan dapat membuatnya menjadi rapuh akibat adanya pengikisan karbon. Akibat pengikisan tersebut, permukaan rongga pori pada karbon aktif menjadi lebih dangkal pula sehingga menyebabkan daya serap menurun. Ini mengakibatkan ukuran molekul iodium yang relatif kecil menjadi mudah terlepas dari pori karbon aktif yang lebar.

Sedangkan pada suhu karbonisasi 300°C dan 400°C, penyerapan karbon aktif yang rendah lebih disebabkan oleh masih banyaknya kontaminan yang masih menempel pada permukaan karbon aktif yang masih belum sempat menguap pada saat proses karboninsasi berlangsung. Hal lain yang juga dapat berpengaruh adalah tidak ikut terlarutnya zat pengotor yang bereaksi dengan aktivator yang masih tersisa pada saat proses pencucian. Hal demikian juga diungkapkan oleh Eliza dan Desleni dalam Amalia (2001) yang mengatakan adanya reaksi antara aktivator dengan logam-logam yang terdapat pada bahan pembuatan karbon aktif membentuk senyawa endapan yang tidak larut dalam air sewaktu

pencucian. Hal ini menyebabkan daya serap karbon menjadi rendah.

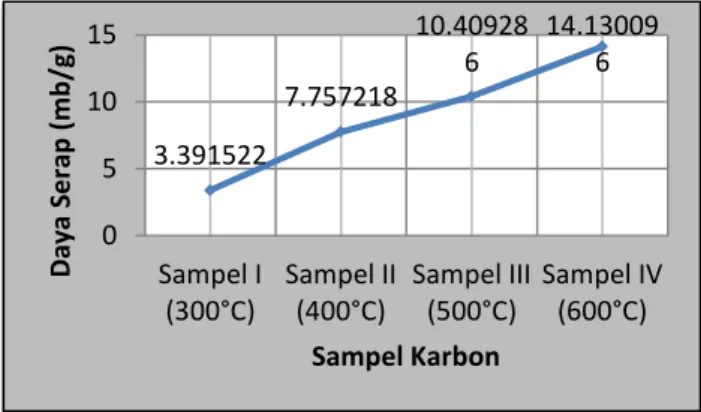

Gambar 6 Grafik Daya Serap Karbon Aktif Terhadap Metilen Biru

Berdasarkan grafik hasil pengujian daya serap karbon, penyerapan terendah dicapai oleh suhu 300°C daya serap metilen biru adalah sebesar 3,391522 mg/g. Sedangkan penyerapan tertinggi dicapai oleh suhu 600°C yakni sebesar 14,130096 mg/g dan dimungkinkan penyerapan masih dapat meningkat lagi pada karbonisasi yang lebih tinggi. Hal ini dapat terjadi karena pada suhu 600°C ini rongga pori yang dihasilkan telah mengalami pelebaran, namun rongga yang mengalami pelebaran masih terbilang sedikit sehingga hanya sedikit molekul metilen biru yang dapat masuk ke dalam rongga. Menurut Pari dalam Hasan Hardiansyah (1999 : 9), terdapat kecenderungan semakin tinggi suhu aktivasi maka luas permukaan karbon aktif semakin besar. Oleh karena itu, penyerapan metilen biru masih bisa mengalami peningkatan sebab pada penyerapan metilen biru grafik yang dihasilkan masih merangkak naik.

Faktor lain yang juga dapat mempengaruhi penyerapan adalah sifat polar atau non polar molekul adsorbat yang terdapat dalam sistem larutan. Iodium yang merupakan senyawa non polar akan teradsorpsi baik dengan senyawa non polar juga (Adnan dalam Poedji dan Riyanti, 2006 : 47). Berbeda halnya dengan senyawa metilen biru yang memiliki

3.391522 7.757218 10.40928 6 14.13009 6 0 5 10 15 Sampel I (300°C) Sampel II (400°C) Sampel III (500°C) Sampel IV (600°C) D ay a Se rap ( m b /g ) Sampel Karbon

massa molekul relatif yang besar (Mr = 320,5 gr/mol) umumnya memiliki sifat kepolaran yang lebih tinggi sehingga akan mempengaruhi penyerapan. Menurut Poedji dan Riyanti (2006 : 47), karbon aktif yang dibuat dengan

aktivator H3PO4 akan menghasilkan karbon

aktif dengan kepolaran rendah sehingga penyerapannya terhadap iodium akan berlangsung lebih baik dibanding terhadap metilen biru.

Tabel 4 Perbandingan Hasil Pengujian Karbon Aktif Cangkang Buah Karet dengan SNI

Data Uji Sample Karbon Aktif Karbonisasi Suhu Standar SNI

300°C 400°C 500°C 600°C

Kadar Air 3,400519 % 2,927968 % 2,706757 % 1,584694 % Max. 15 % Kadar Abu 1,793984 % 1,850851 % 3,090395 % 4,530752 % Max. 10 %

Volatile Matter 59,25283 % 29,16052 % 24,28937 % 20,31735 % Max. 25 % Daya Serap Iodium 302,9864 mg/g 329,3385 mg/g 592,8590 mg/g 500,6268 mg/g Min. 750 mg/g Daya Serap Metilen Biru 3,3915 mg/g 7,75721 mg/g 10,4092 mg/g 14,1301mg/g Min. 120 mg/g (SII)

Berdasarkan Tabel 4 di atas, pemilihan sampel yang paling baik dari seluruh sampel dilakukan dengan membandingkan parameter uji yang diperoleh dari tiap sampel dengan standar khusus mutu SNI. Berdasarkan hasil perbandingan tersebut, dipilihlah karbon aktif dengan suhu furnace 600°C memiliki kualitas karbon aktif yang paling baik diantara sampel lainnya dengan kadar air 1,584694 %, kadar abu 4,530752 %, kadar zat zat menguap20,31735 % dengan penyerapan iodin sebesar 500,6268 mg/g dan penyerapan metilen blue sebesar 14,1301mg/g. Ada pun keterangan pemilihan sebagai berikut : (1) Data sampel dengan suhu furnace 600°C memiliki daya serap terhadap metilen biru yang paling optimum dibandingkan sampel lainnya, yakni sebesar 14,1301 mg/g, walaupun sebenarnya belum memenuhi kualitas SII yakni sebesar 120 mg/g. (2) Berdasarkan kadar zat menguap yang standar SNI yakni maksimum 25%, sampel dengan suhu furnace 600°C memiliki nilai batas paling minimum dibanding sampel karbon yang lainnya yakni sebesar 20,31735 % (3) Berdasarkan kadar airnya, karbon aktif dengan suhu furnace 600°C memiliki nilai kadar air paling minimum diantara tiap sampel yang dihasilkan. Namun untuk daya serap karbon

aktif terhadap iodium sampel tersebut masih berada di bawah angka daya serap karbon aktif terhadap iodium pada suhu furnace 500°C. Selain itu, juga karbon aktif suhu furnace 600°C juga memiliki kadar abu yang paling tinggi diantara yang lainnya.

SIMPULAN DAN SARAN

SimpulanBerdasarkan hasil penelitian yang telah dilakukan, maka dapat disimpulkan bahwa cangkang buah karet dapat dioptimalkan sebagai karbon aktif. Untuk nilai kadar air dan kadar abu, semua sampel karbon rata-rata telah memenuhi kualitas standar SNI 06 – 3730 – 1995. Kadar air terendah dimiliki sampel karbon aktif dengan suhu furnace 600ᵒC dan kadar abu terendah dimiliki sampel karbon aktif dengan suhu furnace 300ᵒC. Sedangkan untuk kadar zat terbang hanya 2 sampel yang memenuhi standar ketentuan batas maksimum SNI 06 – 3730 – 1995, yakni sampel karbon aktif suhu 500ᵒC dan 600ᵒC. Sedangkan karbon aktif dengan daya serap iodium tertinggi dimiliki oleh karbon aktif dengan suhu furnace 500ᵒC yakni sebesar 592,8590 mg/g, Dan karbon aktif dengan daya serap metilen blue tertinggi dimiliki oleh karbon aktif dengan

suhu furnace 600ᵒC yakni sebesar 14,130096 mg/g.

Kualitas karbon aktif terbaik dicapai oleh karbon aktif dengan suhu furnace 600ᵒC dengan keterangan kadar air 1,584694%, kadar abu 4,597352%, kadar zat volatile 20,31735% dengan penyerapan iodin sebesar 500,6268 mg/g dan penyerapan metilen blue sebesar 14,130096 mg/g.

Saran

Perlu dilakukan uji penyerapan karbon aktif dari cangkang kulit buah karet melalui aplikasinya sebagai adsorben terhadap limbah cair dan penelitian lanjutan menggunakan variasi variabel untuk mendapatkan karbon aktif yang memiliki kualitas tinggi yang sesuai standar SNI, baik variasi suhu, ukuran karbon, lama perendaman, jenis aktivator maupun variasi konsentrasi senyawa aktivator.

DAFTAR PUSTAKA

Eliza dan Desnelli. 2001. Pemanfaatan Pohon Gelam (Melaleuca leucadendron Linn) Dalam Pembuatan Arang Aktif Untuk Pengolahan Air Rawa. Laporan Penelitian. Inderalaya : FMIPA Universitas Sriwijaya.

Fauziah, N. 2009. “Pembuatan Arang Aktif Secara Lagsung dari Kulit Acasia mangium Wild dengan Aktivasi Fisika dan Aplikasinya Sebagai Adsorben”. Skripsi tidak diterbitkan. Bogor: IPB. Fessenden, J. dan J.S. Fessenden. 1982. Kimia

Organik. Terjemahan oleh Pudjaatmaka, A. Hadyana. Jakarta: Erlangga.

Gunawan, E. R dan D. Suhendra. 2010. Pembuatan Arang Aktif dari Batang Jagung Menggunakan Aktivator Asam Sulfat dan Penggunaannya pada Penjerapan Ion Tembaga (II). Makara Sains, 14 (1): 22--26.

Keenan,C.W, D.C. Kleinfelter, & J.H. Wood. 1984. Kimia Untuk Universitas. Terjemahan oleh Pudjaatmaka, A. Hadyana. Jakarta: Erlangga.

Linawati. 2001. “Pengaruh Temperatur Karbonisasi Dan Konsentrasi H2SO4 Terhadap Pembuatan Karbon Aktif dari Kotak Biji Karet (Hevea brasiliensis L)”. Skripsi tidak diterbitkan. Inderalaya: Universitas Sriwijaya Purnomo, S. E. 2010. “Pembuatan Arang Aktif

dari Kulit Biji Kopi dan Aplikasinya sebagai Adsorben Zat Warna Methylene Blue (Kation dan Naphthol Yellow (Anion)”. Skripsi tidak diterbitkan. Yogyakarta: UIN Sunan Kalijaga. Riyanti, F. Dan Poedji Loekitowati. 2006.

Optimasi Pembuatan Karbon Aktif dari Kulit Biji Kepayang (Pengium edule Reinw) Dan Aplikasinya Untuk Menyerap H2S dan NH3 Dari Limbah Karet. Jurnal Penelitian Sains, 19 (4): 42--51.

Standar Nasional Indonesia. 1995. Arang Aktif Teknis (SNI 06-370-1995). Jakarta: Badan Standardisasi Nasional Indonesia, Utomo, T Pratondo , Udin Hasanudin & Erdi

Suroso. 2012. Agroindustri Karet Indonesia. Jakarta: PT. Sarana Tutorial Nurani Sejahtera.