CAUSTICIZING

PRA RENCANA PABRIK

Oleh :

ALIFUDDIN ROZAQ

063101 0081

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Caustic Soda dari Limestone

dan Soda Ash dengan Proses Continuous Dorr Causticizing”, dimana Tugas Akhir

ini merupakan tugas yang diberikan sebagai salah satu syarat untuk

menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia,

Fakultas Teknologi Industri, Universitas Pembangunan Nasional “ Veteran” Jawa

Timur.

Tugas Akhir “Pra Rencana Pabrik Caustic Soda dari Limestone dan

Soda Ash dengan Proses Continuous Dorr Causticizing” ini disusun berdasarkan

pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah

kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Dyah Suci P, MT

“Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Februari 2011

Perencanaan pabrik Caustic Soda ini diharapkan dapat berproduksi dengan

kapasitas 305.000 ton NaOH/tahun. Pabrik beroperasi secara kontinyu berjalan

selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Kebutuhan Caustic Soda ( NaOH ) di Indonesia dewasa ini terus

meningkat terutama banyak digunakan untuk bahan pembuatan sabun, pemurnian

minyak, dan proses pengolahan minyak goreng. Secara singkat, uraian proses dari

pabrik NaOH sebagai berikut :

Na2CO3 direaksikan dengan Ca(OH)2 menghasilkan NaOH dan CaCO3.

Untuk NaOH ditampung yang kemudian akan di krangi kadar airnya ( dipekatkan

) dalam evaporator. Sedangkan CaCO3 dan Ca(OH) sisa akan dikalsinasi dan

diproses lagi di Slaking Reaktor untuk mendapatkan Ca(OH) sebagai bahan baku.

Pendirian pabrik berlokasi Ponorogo dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 140 orang

Sistem Operasi : Kontinyu

Waktu Operasi : 330 hari/tahun ; 24 jam/hari

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Biaya Bahan Baku (1 tahun) : Rp. 88.209.031.742

* Internal Rate of Return : 16.67%

* Rate On Investment : 22.26%

* Pay Out Periode : 5,2 Tahun

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR ISI ……….……….……….………… v

BAB I PENDAHULUAN ……….……….…..…… I

BAB II SELEKSI DAN URAIAN PROSES ……….……… II

BAB III NERACA MASSA ……….……….………. III

BAB IV NERACA PANAS ……….……...……..…… IV

BAB V SPESIFIKASI ALAT ……….………... V

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA …..….. VI

BAB VII UTILITAS …... VII

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII

BAB IX ORGANISASI PERUSAHAAN ……….……… IX

BAB X ANALISA EKONOMI ……….……….…..…. X

BAB XI PEMBAHASAN DAN KESIMPULAN ……....…………. XI

BAB I

PENDAHULUAN

I.1. LATAR BELAKANG

Caustic Soda ( NaOH ) adalah merupakan salah satu bahan kimia

yang sangat penting untuk industri – industri lain, bahkan termasuk

“Heavy Chemical Industry” yang diproduksi dalam volume besar.

Kebutuhan Caustic Soda ( NaOH ) di Indonesia dewasa ini terus

meningkat terutama banyak digunakan untuk bahan pembuatan sabun,

pemurnian minyak, dan proses pengolahan minyak goreng.

Kebutuhan akan Caustic Soda ( NaOH ) di Indonesia pada saat ini

masih ditunjang dengan import dan luar negeri, padahal Indonesia kaya

akan Calsium Karbonat yang dapat dimanfaatkan sebagai bahan baku

dalam pembuatan NaOH dengan proses Continous Door Causticizing.

Perancangan pabrik Caustic Soda ( NaOH ) dari Lime Stone dan Soda Ash

dengan proses Continous Door Causticizing ini diharapkan akan

mendatangkan manfaat yang cukup besar untuk memenuhi kebutuhan di

Indonesia dan mengurangi import.

Adapun kegunaan dari Caustic Soda ( NaOH ) adalah untuk :

1. Pembuatan sabun dan detergen.

2. Proses pembuatan kertas.

3. Proses pengolahan minyak goreng.

4. Pembuatan bumbu masak.

5. Pemurnian minyak bumi.

6. Pengolahan garam NaCl, dan lain – lain.

I.2. SIFAT – SIFAT FISIK & KIMIA BAHAN BAKU DAN PRODUK

Bahan baku pembuatan Caustic Soda ( NaOH ) adalah sebagai

1. Calsium Hidroksida ( Ca(OH)2 )

Calsium Hidroksida dihasilkan dari Calcite ( CaO ) atau

dolomit dengan penambahan air. Sedangkan CaO merupakan hasil

kalsinasi batu kapur pada suhu tinggi antara 900 – 1300 ºC. Reaksi

terbentuknya kapur hidrat adalah sebagai berikut : (Shreve, hal 67 )

• Batu kapur ( Kalsinasi ) CaCO3 → CaO + CO2

CaO + H2O → Ca(OH)2

• Dolomit

CaO.MgO + 2H2O → Ca(OH)2 + Mg(OH)2

Sifat fisika dan kimia dari Calsium Hidroksida adalah antara lain :

- Berbentuk bubuk putih halus.

- Bila dipanaskan pada suhu 450 °C akan terurai menjadi CaO

dan air.

- Menyerap CO2 dan membentuk calsium karbonat.

- Titik lelehnya 580 °C.

- Spesifik gravity : 22.

- Berat molekul (BM) : 74,08.

2. Natrium karbonat ( Na2CO3 )

Sifat fisika dari Natrium karbonat adalah antara lain :

- Berbentuk bubuk putih keabu – abuan atau seperti gumpalan

yang terdiri atas 99% sodium karbonat.

- Larut dalam air.

- Tidak larut dalam alkohol dan tidak mudah terbakar.

- Specific gravity : 1,5.

- Titik lelehnya 851 °C.

- Berat molekul (BM) : 106.

- Berfungsi sebagai pengikat ion Ca2+ yang ada dalam garam

karena bila ion ini berlebihan akan mengakibatkan

terbentuknya gas H2 dan mengurangi efisiensi Cl2.

1. Sodium Hidroksida ( NaOH )

a. Sifat fisika :

- Berbentuk padatan, serbuk.

- Berwarna putih.

- Larut dalam air, alkohol, dan glycerol.

- Menyerap air dan CO2 dari udara.

- Specifis gravity pada suhu 68°C : 2,13.

- Titik leleh : 318 °C.

- Titik didih : 1390 °C.

- Bersifat korosif terhadap kulit tetapi tetap dapat digunakan

untuk menyerap kelembaban dan karbon.

b. Sifat kimia :

- Bereaksi dengan gas CO2 dari udara sesuai reaksi sebagai

berikut :

2 NaOH + CO2→ Na2CO3 + H2O

- Bereaksi dengan asam lemak bebas ( FFA ) dengan

konsentrasi rendah, di bawah 0,5 normal. Sesuai dengan

reaksi sebagai berikut :

- Dengan asam klorida membentuk garam sesuai dengan

reaksi sebagai berikut :

HCl + NaOH → NaCl + H2O

I.3. ASPEK EKONOMI

Berdasarkan Badan Pusat Statistik Surabaya ( BPS Surabaya )

bahwa kebutuhan import Sodium Hidroksida semakin meningkat, pada

tahun 1997 Indonesia telah mengimport 2.774.120 kg/tahun, sedangkan 3

tahun kemudian yaitu tahun 2000 Indonesia mengimport sebanyak

21.825.000 kg/tahun. Kenaikkan yang cukup besar ini menunjukkan

kebutuhan Sodium Hidroksida di Indonesia semakin meningkat. Dengan

demikian di Indonesia diperlukan pabrik pembuatan Sodium Hidroksida

sehingga dapat menurunkan kebutuhan import.

Pabrik Sodium Hidroksida yang akan direncanakan, diharapkan

mampu memenuhi kebutuhan sebagai pendukung industri kimia lainnya.

Pabrik Sodium Hidroksida dapat mendorong dapat mendorong

berkembangnya indusri kimia lainnya, dapat menyerap investor untuk

menanamkan modalnya, dapat meningkatkan devisa Negara dan dapat

membuka lapangan pekerjaan bagi masyarakat di sekitar lokasi.

Pabrik yang akan didirikan diharapkan dapat memenuhi kebutuhan

dalam negri sehingga dapat mengurangi import dan dapat menambah

BAB II

SELEKSI DAN URAIAN PROSES

II.1. MACAM – MACAM PROSES

II.1.1. Proses Elektrolisis

Sebagai bahan baku digunakan garam NaCl dan H2O dengan

menggunakan aliran listrik yang dilewatkan pada larutan NaCl dalam air.

Sebagai reaktor digunakan cell yang di buat secara khusus. Sebagai produk

diperoleh gas hydrogen dan chlorine yang terbentuk pada katoda dan

anoda. Caustic soda yang diperoleh berupa larutan dengan kadar 10 – 12

% yang selanjutnya dipekatkan dengan evaporator sampai kadar sekitar 40

%.

Adapun reaksi yang terjadi untuk pembuatan sodium hidroksida

dengan proses elektrolisis adalah sebagai berikut :

2 NaCl + 2 H2O → 2 NaOH + H2 + Cl2

Produk Sodium Hidroksida dikemas dalam jerigen plastic atau dijual

dalam tangki suplay.

II.1.2. Proses Continous Dorr Causticizing

Sebagai bahan baku digunakan lime stone dan soda ash ( Na2CO3 ).

Lime stone dibakar dalam rotary kiln hingga terbentuk calcium oxide (

CaO ). Dengan penambahan air akan diperoleh hasil milk of lime atau

Ca(OH)2. Selanjutnya Ca(OH)2 ini direaksikan dengan soda ash ( Na2CO3)

hingga terbentuk NaOH dan CaCO3.

Reaksi yang terjadi pada proses ini adalah sebagai berikut :

• CaCO3→ CaO + CO2

Water slaker :

• CaO + H2O → Ca(OH)2

Causticizer :

• Na2CO3 + Ca(OH)2→ 2 NaOH + CaCO3

Sodium hidroksida ( Caustic Soda ) yang diperoleh ditampung dengan 19

– 50 % dan siap dijual.

II.2. PEMILIHAN PROSES

Dengan memperlihatkan beberapa segi, yakni segi ekonomis,

teknis dan lingkungan hidup, maka dipilih Proses Continous Dorr

Causticizing. Hal ini disebabkan oleh beberapa alasan yaitu sebagai

berikut :

1. Tidak timbul gas yang cukup berbahaya bagi lingkungan hidup, yakni

gas H2 dan Cl2.

2. Peralatan lebih sederhana dan mudah ditangani oleh tenaga yang ada.

3. Terdapat produk samping yang banyak diperlukan yaitu CaCO3

precipitated ( kapur ringan ) yang kemudian digunakan kembali

sebagai recovery.

4. Peralatan cukup murah dan tidak rumit, sehingga sangat mungkin

dirancang sendiri oleh tenaga ahli didalam negri saja ( Indonesia ).

5. Karena dapat dirancang sendiri peralatannya maka harga alat lebih

II.3. URAIAN PROSES

Bahan Na2CO3 ditampung dalam Raw yang akan dialirkan oleh

Belt Conveyor dan Hopper dengan waktu bersamaan dialirkan air proses

menuju tangki pelarutan yang akan memproses Na2CO3 dengan kadar 20%

berat. Setelah itu hasil Na2CO3 tersebut dipompa masuk Reaktor

Cauticizer , bersama – sama Ca(OH)2 yang dihasilkan dari proses di

Slaking Reactor. Suhu umpan masuk Reaktor Causticizer 57 °C sedangkan

suhu dipertahankan dalam reaktor 85 °C, terjadi pada tekanan 1 atm,

karena dalam tangki pelarutan reaksinya endothermic maka diperlukan

steam sebagai pemanas.

Reaksi yang terjadi dalam reaktor :

Na2CO3(l) + Ca(OH)2(l) → 2NaOH(l) + CaCO(l)

Konversi dalam reaktor adalah 99,4 %. Setelah berjalan selama 1 jam,

hasil larutan dari reaktor dengan bantuan pompa masuk ke thickener 1

kemudian proses pemisahan terjadi. Larutan overflow yang mengandung

11 % NaOH ditampung dalam tangki penampung yang akan dialirkan oleh

pompa masuk ke evaporator agar menghasilkan NaOH 50 %. Untuk

underflow dari thickener I dipompa menuju thickener II, pada thickener II

juga dimasukkan air pencuci yang berfungsi untuk melarutkan semua

NaOH yang berasal dari thickener I. Larutan overflow thickener II

ditampung dalam tangki penampung bersama dengan larutan overflow

thickener I. Sedangkan underflow dialirkan Rotary Drum Filter, di sini

terjadi pemisahan yaitu memisahkan cake dan filtrat. Filtrat di alirkan ke

proses Waste Water Treatment ( WWT ), sedangkan cakenya (CaCO3)

dengan bantuan Screw Conveyor masuk Rotary Kiln untuk mengalami

kalsinasi dengan suhu 900 °C. Rotary Kiln dilengkapi dengan Cyclone

dimana di dalam Cyclone gas – gas atau udara akan dipisahkan menuju ke

atas bagian Cyclone, sedangkan debu / partikel padat akan dikeluarkan

Hasil padatan dari Rotary Kiln berupa CaO masuk ke Rotary

Cooler untuk diturunkan dengan menggunakan udara pendingin dari udara

yang dilengkapi Cyclone juga, kemudian dengan bantuan Screw Conveyor

CaO masuk ke Slaking Reaktor, di sini akan terjadi pembentukkan

Ca(OH)2. Dimana pada Slaking Reaktor juga dimasukkan air proses dan

CaO make-up.

Reaksi yang terjadi dalam Slaking Reaktor adalah :

CaO + H2O → Ca(OH)2

Sedangkan dari tangki penampung sementara larutan NaOH overflow

Thickener I, umpan ditarik dengan tekanan vacum menuju evaporator,

suhu umpan masuk 80 °C.

Evaporator yang digunakan adalah Triple Effect Evaporator, untuk

memekatkan bahan dari NaOH 11 % menjadi 50 %. Produk ditampung

BAB III

NERACA MASSA

1. TANGKI PELARUTAN

Massa Keluar

Bahan Na2CO3 dari tangki penampung : Larutan Na2CO3 ke tangki Causticizer :

= kg = kg

Total 12676.390 Total 12676.390

2. REAKTOR CAUZTICIZER

Larutan Na2CO3 dari tangki pelarutan : Larutan NaOH ke Thickener I :

= kg = kg

= kg = kg

kg = kg

= kg

= kg

Komposisi recycle dari slaking reaktor : kg

= kg

Massa Masuk Massa Keluar

Na2CO3 2535.28 NaOH 1905.46 H2O 10141.11 CaCO3 2377.42 12676.39 Na2CO3 15.24

3. THICKENER I

Komposisi masuk : Aliran overflow ( menuju evaporator ) :

= kg = kg

= kg = kg

= kg = kg

= kg kg

= kg

kg Aliran underflow :

= kg

= kg

= kg

kg

Solid ( underflow ) :

= kg

= kg

kg

= kg = kg

Massa Masuk Massa Keluar

NaOH 1905.4564 NaOH 1714.9108 CaCO3 2377.4211 Na2CO3 13.7158 Na2CO3 15.2398 H2O 9127.0086 Ca(OH)2 10.6195 10855.6352 H2O 10141.1206

14449.8574

NaOH 190.5456 Na2CO3 1.5240 H2O 1014.1121 1206.1817

CaCO3 2377.42108 Ca(OH)2 10.61947 2388.0405

4. THICKENER II

Komposisi masuk : Aliran overflow ( menuju evaporator ) :

= kg = kg

= kg = kg

= kg = kg

= kg kg

= kg

kg Aliran underflow :

= kg

= kg

= kg

kg

Solid ( underflow ) :

= kg

= kg

kg

= kg = kg

Massa Masuk Massa Keluar

NaOH 190.5456 NaOH 171.491 Na2CO3 1.5240 Na2CO3 1.372 H2O 8202.5565 H2O 7382.301

CaCO3 2377.4211 7555.164

Ca(OH)2 10.6195

10782.6667

NaOH 19.055

Na2CO3 0.152 H2O 820.256 839.463

CaCO3 2377.42 Ca(OH)2 10.62 2388.04

5. ROTARY DRUM VACUM FILTER

Feed masuk berupa solid : Komposisi cake :

= kg = kg

= kg = kg

kg = kg

= kg

Feed yang masuk berupa liquid : = kg

= kg kg

= kg

= kg Komposisi filtrat :

kg = kg

= kg

Air pencuci : = kg

= kg kg

= kg = kg

Massa Masuk Massa Keluar

CaCO3 2377.42 CaCO3 2377.42 Ca(OH)2 10.62 Ca(OH)2 10.62

2388.04 NaOH 3.52

Na2CO3 0.03 H2O 261.79

NaOH 19.05 2653.38

Na2CO3 0.15 H2O 820.26

839.46 NaOH 15.53 Na2CO3 0.12 H2O 1155.48

H2O 597.01 1171.13

6. ROTARY KILN

Komponen Masuk : Komponen menuju Rotary Cooler :

= kg = kg

= kg = kg

= kg = kg

= kg kg

= kg

kg Campuran menuju Cyclone :

= kg

= kg

= kg

= kg

= kg

kg

= kg = kg

Massa Masuk Massa Keluar

CaCO3 2377.421 NaOH 3.5161 Ca(OH)2 10.619 Na2CO3 0.0281

NaOH 3.520 CaO 1338.0528

Na2CO3 0.028 1341.5970

H2O 261.790

2653.378

NaOH 0.00352 Na2CO3 0.00003

CaO 1.33939

CO2 1046.06527 H2O 264.37314 1311.78135

7. CYCLONE I

Komponen masuk dari Rotary Kiln : Produk menuju Rotary Cooler :

= kg = kg

Massa Masuk Massa Keluar

NaOH 0.00352 NaOH 0.00348

Na2CO3 0.00003 Na2CO3 0.00003

CaO 1.33939 CaO 1.32600

CO2 1046.06527 1.32951

H2O 264.37314 H2O 264.3731405 1310.4518432

Total : 1311.78135 Total 1311.78135

8. ROTARY COOLER

Feed dari Rotary Kiln : Produk menuju Slaking Reaktor :

= kg = kg

= kg = kg

= kg = kg

kg kg

Feed dari Cyclone 1 : Produk menuju Cyclone 2 :

= kg = kg

= kg = kg

= kg = kg

kg kg

= kg = kg

Massa Masuk Massa Keluar

NaOH 3.5161 NaOH 3.5161

Na2CO3 0.0281 Na2CO3 0.0281

CaO 1338.0528 CaO 1338.0394 1341.5970 1341.5836

NaOH 0.00348 NaOH 0.00352

Na2CO3 0.00003 Na2CO3 0.00003

CaO 1.32600 CaO 1.33938

1.32951 1.34293

9. CYCLONE II

Feed masuk : Produk menuju Slaking Reaktor :

= kg = kg

Massa Masuk Massa Keluar

NaOH 0.00352 NaOH 0.003484 Na2CO3 0.00003 Na2CO3 0.000028

CaO 1.33938 CaO 1.325985

1.34293 1.329497

NaOH 0.0000352 Na2CO3 0.0000003 CaO 0.0133938 0.0134293

Total 1.34293 Total 1.34293

10. SLAKING REAKTOR

Komposisi feed masuk : Produk menuju Cauzticizer :

= kg = kg

= kg = kg

= kg = kg

kg = kg

kg Kebutuhan air proses :

= kg

Massa Masuk Massa Keluar

NaOH 3.5196 NaOH 3.5196

Na2CO3 0.0281 Na2CO3 0.0281 CaO 1339.3654 Ca(OH)2 1769.911

1342.9131 H2O 0.0086 1773.4674

H2O 430.5189

CaO 0.0268

H2O 0.0086

0.0354

11. EVAPORATOR

Feed masuk : Produk menuju silo :

= kg = kg

= kg = kg

= kg = kg

kg kg

Uap air :

= kg

= kg = kg

Massa Masuk Massa Keluar

18410.7987 3787.8911 NaOH 1886.4018 NaOH 1886.4018 Na2CO3 15.0874 Na2CO3 15.0874

H2O 14622.9076

18410.7987 Total 18410.7987 Total

BAB IV

1. TANGKI PELARUTAN

Dari tangki penampung Na2CO3 dan air proses : Menuju ke Tangki Causticizer :

= kkal = kkal

= kkal = kkal

= kkal kkal

kkal

Panas pelarutan :

= kkal = kkal

= kkal Panas Masuk Panas Keluar

3456.110 258.702 50446.858 54161.670

Q supplay 448099.688

Na2CO3

H2O

Na2CO3

H2O

H2O

22119.105 324515.585 346634.690

2. REAKTOR CAUZTICIZER

Dari Slaking Reaktor : Menuju Thickener I :

= kkal = kkal Dari Tangki Pelarutan :

= kkal Q loss = kkal

Panas Masuk Panas Keluar

Na2CO3

3. THICKENER I

Dari Reaktor Cauzticizer : Menuju Thickener II :

= kkal = kkal

Panas pelarutan : Panas pelarutan :

= kkal = kkal

= kkal = kkal

kkal kkal

Menuju ke Evapor ator :

= kkal

4. THICKENER II

Dari Thickener I Menuju Evapor ator :

= kkal = kkal

= kkal = kkal

= kkal = kkal

= kkal kkal

= kkal

kkal Panas pelarutan :

= kkal

Panas pelarutan : = kkal

= kkal kkal

= kkal

kkal Menuju RDVF :

= kkal

Panas Masuk Panas Keluar

5. ROTARY KILN

Dari Rotary Drum Vacum Filter : Ke Rotary Cooler :

= kkal = kkal

= kkal = kkal

= kkal = kkal

= kkal kkal

= kkal

kkal Ke Cyclone Kiln :

= kkal

Panas Masuk Panas Keluar

Na2CO3

NaOH Ca(OH)2

6. ROTARY COOLER

Dari Cyclone Kiln : Menuju Cyclone Rotary Cooler :

= kkal = kkal

= kkal = kkal

= kkal = kkal

kkal kkal

Dari Rotary Kiln : Menuju Slaking Reaktor :

= kkal = kkal

= kkal = kkal

= kkal = kkal

kkal kkal

Udara masuk : Udara keluar :

= kkal = kkal

Panas Masuk Panas Keluar

7. SLAKING REAKTOR

Dari Rotary Cooler : Menuju Reaktor Cauzticizer :

= kkal = kkal

Panas Masuk Panas Keluar

8. EVAPORATOR

Evaporator I : Evaporator I :

H Umpan = kkal H Liquid = kkal H Steam = kkal H Steam = kkal Q loss = kkal

Evaporator II : Evaporator II :

H Umpan = kkal H Liquid = kkal H Steam = kkal H Uap = kkal Q loss = kkal Evaporator III :

H Umpan = kkal Evaporator III :

H Steam = kkal H Liquid = kkal H Uap = kkal Q loss = kkal

Total = kkal Total = kkal 940584.0799 3396636.804 42166.98808

486272.3545 Panas Masuk Panas Keluar

2066100.244 3154878.314

1391079.534 2988308.337

2298877.13 947948.7812

13333464.696 13333464.696 91080.81133

940584.0799 2792514.186

BAB V

SPESIFIKASI ALAT

1. Raw Na2CO3 ( F – 110 )

Spesifikasi alat :

Fungsi : Untuk menyimpan bahan baku Na2CO3 padatan selama 7 hari Type : Centrifugal Bucket Elevator

Kapasitas : lb / jam

Fungsi : Menampung sementara Na2CO3

Type : Silinder dengan bagian atas terbuka, tutup bawah berbentuk conical dengan posisi vertikal

Kapasitas : cuft Diameter dalam silinder : ft

Tinggi bin : ft

Nama alat : Tangki Pelarutan

Fungsi : Untuk melarutkan Na2CO3 dengan H2O sehingga menghasilkan larutan Na2CO3 20%

Type : Silinder tegak dengan tutup atas berbentuk dishead dan tutup bawah berbentuk conical, yang dilengkapi dengan pengaduk dan jaket.

Bahan konstruksi : Carbon steel, SA - 283 Grade C

Kondisi operasi - Suhu operasi = 30 oC = oF - Tekanan operasi = 1 atm = psi Waktu operasi : menit

Proses operasi : Semi Continue Jumlah : 1 buah

Dimensi Reaktor :

- Tinggi bejana : ft - Diameter dalam bejana : ft - Tebal bejana : in

Dimensi Tutup :

- Tebal tutup atas : in - Tebal tutup bawah : in - Tinggi tutup atas : ft - Tinggi tutup bawah : ft

Pengaduk :

- Jenis pengaduk : Tipe flat blade turbin dengan jumlah blade 6 buah - Jumlah pengaduk : 2 buah

- Diameter impeller : ft

- Lebar blade : ft

- Panjang blade : ft - Jarak impeller dari dasar : ft - Lebar baffle : ft

- Type poros : Commercial hot rolled steel - Diameter poros : cm - Panjang poros : ft

- Putaran : rpm

- Jumlah impeller : buah

- Daya motor : hp

Fungsi = Memompa larutan Na2CO3 20% menuju Reaktor Cauzticizer

Jenis = centrifugal pump

Kapasitas = Kg/jam

Power = Hp

Eff. Pompa = Eff. Motor =

Jumlah = 1 pompa Bahan konstruksi = Carbon Stell

80%

Type : Silinder tegak dengan tutup atas berbentuk dishead dan tutup bawah berbentuk conical, yang dilengkapi dengan pengaduk dan jaket.

Bahan konstruksi : Carbon steel, SA - 283 Grade C

Kondisi operasi - Suhu operasi = 85 oC = oF - Tekanan operasi = 1 atm = psi Waktu operasi : menit

Proses operasi : Semi Continue Jumlah : 1 buah

Dimensi Reaktor :

- Tinggi bejana : ft - Diameter dalam bejana : ft - Tebal bejana : in

Dimensi Tutup :

- Tebal tutup atas : in - Tebal tutup bawah : in - Tinggi tutup atas : ft - Tinggi tutup bawah : ft

Pengaduk :

- Jenis pengaduk : Tipe flat blade turbin dengan jumlah blade 6 buah - Jumlah pengaduk : 2 buah

- Diameter impeller : ft

- Lebar blade : ft

- Panjang blade : ft - Jarak impeller dari dasar : ft - Lebar baffle : ft

- Type poros : Commercial hot rolled steel - Diameter poros : cm - Panjang poros : ft

- Putaran : rpm

- Jumlah impeller : buah

7. Pompa ( L – 211)

Spesifikasi :

Fungsi = Memompa larutan menuju Thickener I Jenis = Centrifugal pump

Kapasitas = Kg/jam

Power = Hp

Eff. Pompa = Eff. Motor =

Jumlah = 1 pompa Bahan konstruksi = Carbon Stell

14449.8574

Fungsi = Memisahkan padatan dengan cara sedimentasi

Type = silinder tegak, tutup bawah conis, dan tutup atas dianggap datar Kapasitas = cuft Bahan konstruksi = Carbon stell SA-283 grade C

Jumlah = 1 buah

Fungsi = Memompa underflow Thickener I ke Thickener II Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = 0.27 Hp

Eff. Pompa = Eff. Motor =

Jumlah = 1 pompa Bahan konstruksi = Carbon Stell

80% 40%

10. Tangki Penampung NaOH ( F – 222 )

Spesifikasi :

Fungsi = Menampung sementara NaOH sebagai feed ke evaporator selama 1 jam Type = Tangki vertikal dengan tutup atas dished head dan tutup bawah flat.

Volume = cuft

Diameter = ft

Tinggi = ft

Tebal shell = in Tebal tutup atas = 1/4 in Tebal tutup bawah = 3/16 in

Bahan konstruksi = Alloy stell SA-204 grade C Jumlah = 1 buah

Fungsi = Mengalirkan larutan NaOH menuju Evaporator I Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = Hp

eff. Pompa = eff. Motor =

jumlah = 1 pompa bahan konstruksi = Carbon Stell

19321.6070 2.5

12. Thickener II ( H – 230 )

Spesifikasi :

Fungsi = Memisahkan padatan dengan cara sedimentasi

Type = Silinder tegak, tutup bawah conis, dan tutup atas dianggap datar Kapasitas = cuft Bahan konstruksi = Carbon stell SA-283 grade C

Jumlah = 1 buah

Fungsi = Memompa underflow Thickener II ke Rotary Drum Vacuum Filter Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = Hp

Eff. Pompa = Eff. Motor =

Jumlah = 1 pompa Bahan konstruksi = Carbon Stell

80%

Fungsi : Untuk memisahkan bahan dari larutannya Jenis : Rotary drum vacum filter

Kapasitas : cuft/jam Diameter drum : ft

Panjang filter : ft Bahan : Carbon steel

Power : Hp

Fungsi : Mengangkut cake dari RDVF menuju ke Rotary Kiln Tipe : Standart screw

Dasar pemilihan : Sesuai untuk memindahkan bahan tanpa tercecer. Kapasitas : kg / jam

Fungsi : Mengkalsinasi CaCO3 dan Ca(OH)2 menjadi CaO Type : Rotary drum

Kapasitas : lb/jam Isolasi : Batu isolasi

Tebal Isolasi : 4 in Tebal Shell : in Diameter : ft Panjang : ft Tinggi bahan : ft Sudut rotary : 0,61o

Time of passes : menit

17. Cyclone I ( H – 253 )

Spesifikasi :

Fungsi : untuk memisahkan padatan yang terikut udara Type : Van Tongeren Cyclone

Kapasitas : cuft/dt Diameter partikel : ft Tebal Shell : in Tebal tutup atas : in Tebal tutup bawah : in Jumlah : 1 buah

Fungsi : Mengangkut kristal dan debu dari Rotary Kiln menuju Rotary Cooler Tipe : Standart screw

Dasar pemilihan : Sesuai untuk memindahkan bahan tanpa tercecer. Kapasitas : kg / jam

Fungsi : Memindahkan udara dari udara bebas ke Rotary Kiln Tipe : Centrifugal blower

Kapasitas : cuft/menit HP shaft : 8.5 hp

Bahan konstruksi : Carbon Steel Jumlah : 1 buah

20. Rotary Cooler ( B – 260 )

Spesifikasi :

Fungsi = Untuk mendinginkan kristal yang keluar dari Rotary Kiln Type = Rotary drum

Kapasitas = lb/jam Isolasi = Batu isolasi

Tebal Isolasi = 4 in Tebal Shell = 1/4 in Diameter = 3 ft

Panjang = ft

Tinggi bahan = ft Sudut rotary = 60o Time of passes = menit

Power = hp

Fungsi : untuk memisahkan padatan yang terikut udara Type : Van Tongeren Cyclone

22. Blower ( G – 262 )

Spesifikasi :

Fungsi : Memindahkan udara dari udara bebas ke Rotary Cooler Tipe : Centrifugal blower

Kapasitas : cuft/menit HP shaft : 16.5 hp

Bahan konstruksi : Carbon Steel Jumlah : 1 buah

5298.5510

23. Screw Conveyor ( J – 264 )

Spesifikasi

Fungsi : Mengangkut kristal dan debu dari Rotary Cooler menuju Slaking Reaktor Tipe : Standart screw

Dasar pemilihan : Sesuai untuk memindahkan bahan tanpa tercecer. Kapasitas : kg / jam

Fungsi = Untuk membentuk Ca(OH)2 Type = Rotary drum

Kapasitas = lb/jam Isolasi = Batu isolasi

Diameter = 4.4 ft

Panjang = ft

Tinggi bahan = ft Time of passes = menit

Power = hp

Fungsi = Mengalirkan larutan menuju Reaktor Cauzticizer Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = Hp

eff. Pompa = eff. Motor =

jumlah = 1 pompa bahan konstruksi = Carbon Stell 1773.4674

Nama alat : Triple Efect Evaporator

Fungsi : Untuk memekatkan NaOH sampai dengan kadar 50%

Type : Forced Circulation Type Evaporator with inside vertical heating Bahan konstruksi : Carbon steel, SA - 283 Grade C

Kondisi operasi - Suhu operasi = 100 oC = oF - Tekanan operasi = 2 in Hg = psi Waktu operasi : menit

Proses operasi : Semi Continue Jumlah : 3 buah Diameter shell : ft Tinggi shell : ft Diameter drum : ft Tinggi drum : ft

27. Pompa Evaporator II ( L – 321 )

Spesifikasi :

Fungsi = Mengalirkan larutan NaOH dari Evaporator I menuju Evaporator II Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = Hp

eff. Pompa = eff. Motor =

jumlah = 1 pompa bahan konstruksi = Carbon Stell

13910.7987

Fungsi = Mengalirkan larutan NaOH dari Evaporator II menuju Evaporator III Jenis = Centrifugal Pump

Kapasitas = Kg/jam

Power = Hp

eff. Pompa = eff. Motor =

jumlah = 1 pompa bahan konstruksi = Carbon Stell 8910.7987

1.2 40% 80%

29. Barometrik Kondensor ( E – 332 )

Spesifikasi Alat :

Fungsi

:

Mengembunkan uap air yang keluar dari evaporator efek ketiga

30. Stem Jet Ejector ( G – 333 )

Spesifikasi :

Fungsi : memvacuumkan evaporator V-330

Type : Single stage steam-jet ejector

Bahan konstruksi : Carbon steel

Inlet (suction) : 2,1972 ft

Panjang : 19,7807 ft

Kapasitas design : 409 lb/jam

Kebutuhan Steam : 2826,5129 lb/jam

Jumlah alat : 1 buah

31. Tangki Penampung NaOH ( F – 334 )

Spesifikasi :

Fungsi = Menampung produk NaOH 50% dari Evaporator Type = silinder tegak, tutup bawah datar dan tutup atas dish

Volume = cuft

Diameter = ft

Tinggi = ft

Tebal shell = 1/4 in Tebal tutup atas = 1/4 in Tebal tutup bawah = 1/2 in

Bahan konstruksi = Alloy stell SA-204 grade C Jumlah = 1 buah

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

VI.1. Instrumentasi

Instrumentasi merupakan bagian yang penting dari peralatan proses suatu

industri, termasuk industri kimia. Pemasangan instrumentasi dimaksudkan untuk

mengawasi proses produksi disamping mengatur dan mencatat operasi yang

berlangsung.

Harga-harga variasi proses dapat dikendalikan baik secara manual maupun

secara otomatis dengan adanya instrumentasi ini. Pengaturan secara manual

biasanya dilakukan dengan memberi instrumen petunjuk atau pencatat saja,

sedang untuk pengontrolan secara otomatis diperlukan suatu sistem pengendalian

otomatis. Selain itu untuk variabel-variabel proses yang kritis harus dilengkapi

dengan peralatan khusus (misalnya alarm otomatis) sebagai peringatan kepada

para operator akan kondisi yang kritis dan berbahaya.

Sistem pengendalian ini pada dasarnya terdiri dari :

a. Sensing Element/Primary Element

Yaitu elemen yang merasakan (menunjukkan) adanya perubahan dari

harga variabel yang diukur.

b. Elemen Pengukur

Yaitu elemen yang menerima output dari elemen primer dan melakukan

pengukuran, termasuk disini adalah alat penunjuk (indikator) maupun

alat-alat pencatat (recorder).

c. Elemen Pengontrol

Yaitu elemen yang menunjukkan perubahan harga dari variabel yang

dirasakan oleh elemen perasa dan diukur oleh elemen pengukur untuk mengatur

sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat

berupa tenaga mekanis maupun elektrik.

Yaitu elemen yang sebenarnya merubah input ke dalam proses sehingga

variabel yang diukur tetap berada dalam range yang diijinkan.

Faktor-faktor yang perlu diperhatikan dalam instrumentasi :

- Level instrumentasi

- Range yang diperlukan untuk pengukuran

- Ketelitian yang dibutuhkan

- Bahan konstruksinya

- Pengaruh pemasangan instrumentasi pada kondisi proses

- Faktor ekonomi

Tipe-tipe pengontrolan meliputi :

- Indikator : sebagai alat penunjuk

- Recorder : sebagai alat pencatat

- Controller : sebagai alat pengontrol variabel proses

Dengan adanya instrumentasi diharapkan proses akan bekerja sesuai

dengan yang diharapkan. Instrumentasi yang umum digunakan dalam pabrik

adalah :

1. Untuk variabel suhu :

a. Temperature Controller (TC)

b. Temperature Indicator (TI)

c. Temperature Recorder Controller (TRC)

2. Untuk variabel proses tinggi permukaan liquida :

a. Level Controller (LC)

b. Level Indicator (LI)

c. Level Recorder Controller (LRC)

3. Untuk variabel proses laju aliran fluida :

a. Flow Controller (FC)

b. Flow Indicator (FI)

c. Flow Recorder Controller (FRC)

4. Untuk variabel proses tekanan :

a. Pressure Indicator (PI)

c. Pressure Recorder Controller (PRC)

Pada pabrik Aluminium Sulfate ini digunakan alat-alat instrumentasi

sebagai berikut :

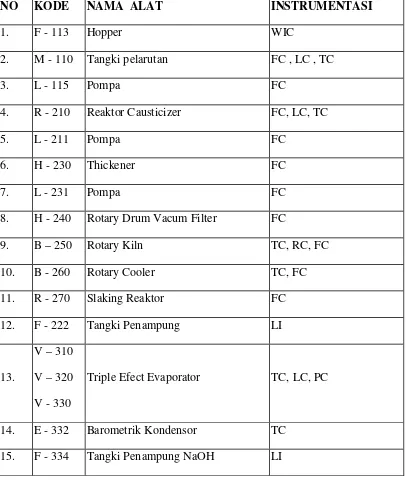

Tabel VI.1. Instrumentasi pada Pabrik

NO KODE NAMA ALAT INSTRUMENTASI

1. F - 113 Hopper WIC

2. M - 110 Tangki pelarutan FC , LC , TC

3. L - 115 Pompa FC

4. R - 210 Reaktor Causticizer FC, LC, TC

5. L - 211 Pompa FC

6. H - 230 Thickener FC

7. L - 231 Pompa FC

8. H - 240 Rotary Drum Vacum Filter FC

9. B – 250 Rotary Kiln TC, RC, FC

10. B - 260 Rotary Cooler TC, FC

11. R - 270 Slaking Reaktor FC

12. F - 222 Tangki Penampung LI

13.

V – 310

V – 320

V - 330

Triple Efect Evaporator TC, LC, PC

14. E - 332 Barometrik Kondensor TC

VI.2. Keselamatan Kerja

Keamanan dan keselamatan kerja harus mendapatkan perhatian yang

serius dan penting dalam perencanaan suatu proses pabrik. Dengan keamanan

yang terjamin maka karyawan akan merasa tenang dalam melakukan

pekerjaannya. Rasa aman disini berarti suasana yang harus diciptakan hendaknya

sedemikian rupa sehingga bahaya yang mungkin terjadi dalam pabrik dapat

dikendalikan, karenanya perlu dibentuk suatu sistem keselamatan kerja yang

berfungsi :

a. Mencegah dan mengurangi kecelakaan kerja.

b. Mengamankan instalasi, alat-alat produksi dan bahan-bahan produksi dari

kemungkinan kecelakaan kerja.

c. Menciptakan lingkungan kerja yang aman dan nyaman, sehingga akan

meningkat pula aktivitas kerja para karyawan.

Adapun bahaya-bahaya yang mungkin timbul dalam suatu pabrik banyak

sekali macamnya, tergantung pada bahan yang diolah serta jenis proses yang

dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kelompok

yaitu :

- bahaya kebakaran dan ledakan

- bahaya kecelakaan karena mekanik

- bahaya terhadap kesehatan

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini ada

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pabrik Aluminium Sulfat pada khususnya.

VI.2.1. Bahaya Kebakaran dan Ledakan

a. Penyebab Kebakaran

- Adanya nyala terbuka (open flame) yang berasal dari unit utilitas,

- Adanya loncatan bunga api yang disebabkan karena aliran listrik

seperti pada stop kontak, saklar serta instrumentasi lainnya.

- Adanya ledakan akibat sifat bahan yang mudah terbakar.

b. Pencegahan

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung,

jauh dari daerah yang panas yang memungkinkan terjadinya

kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi yang mudah

dijangkau bila terjadi kebakaran.

c. Alat Pencegah Kebakaran

- Instalasi permanen seperti fire hydrant system sprinkle yang otomatis.

- Pemasangan portable extinguisher, yang diletakkan di tempat yang

mudah dijangkau bila sewaktu-waktu terjadi kebakaran.

VI.2.2. Bahaya Kecelakaan Karena Mekanik

Bahaya mekanik sering terjadi karena kesalahan pengerjaan dan

tidak mengikuti aturan yang berlaku. Bentuk kecelakaan yang umum

adalah karena panas dan ledakan. Kejadian ini selain mengakibatkan

kerugian material juga dapat menimpa para pekerja yang tidak dapat

mengakibatkan cacat tubuh atau meninggal dunia.

Beberapa kemungkinan kecelakaan karena mekanik pada pabrik

Caustic Soda dan cara pencegahannya dapat dikelompokkan sebagai

berikut :

a. Vessel / Tangki

- Bahan konstruksi vessel atau tangki harus diseleksi dengan seksama

dan memperhatikan masalah fabrikasi yang menyangkut pengelasan.

- Dilengkapi dengan instrumentasi pengontrol sesuai dengan yang

dibutuhkan.

b. Pemasangan Peralatan

- Adanya jarak yang cukup antar peralatan untuk memperoleh

- Untuk alat-alat yang bergerak dipasang penghalang pelindung yang

cukup.

c. Perpipaan

- sistem perpipaan sebaiknya diletakkan di atas permukaan tanah,

karena pipa terkubur dapat menimbulkan bahaya bila terjadi

kebocoran sulit diketahui.

- Kalau pipa dipasang dalam tanah, maka fire stops dan drain harus

dipasang pada jarak-jarak yang teratur.

d. Listrik

Kebakaran sering terjadi pula akibat kurang baiknya perencanaan

instalasi listrik dan kecerobohan operator yang bekerja.

Cara pencegahan :

- Alat-alat listrik di bawah tanah sebaiknya diberi tanda dengan cat

warna pada penutup.

- Pemasangan alat remote shut down dari alat-alat operasi disamping

starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

e. Insulasi

Insulasi penting sekali terutama pengaruhnya terhadap para

karyawan yang dapat mengganggu pekerjaannya karena kepanasan.

Cara pencegahannya :

- Dipasang insulasi pada alat-alat yang menimbulkan panas, seperti

pada alat perpindahan panas.

- Hendaknya dipasang insulasi pada kabel instrumen dan kawat-kawat

listrik yang ada di daerah panas untuk mencegah terjadinya

kebakaran.

VI.2.3. Bahaya Terhadap Kesehatan

Banyak bahan kimia yang berbahaya terhadap kesehatan. Namun

biasanya para pekerja tidak mengetahui seberapa jauh bahaya yang

mungkin ditimbulkannya.

Cara pencegahan yang dapat dilakukan antara lain :

- Menghindari timbulnya kebocoran bahan-bahan yang beracun.

- Memperhatikan fasilitas kesehatan termasuk transportasi yang

disediakan untuk karyawan yang keracunan, yang harus segera

mendapat perawatan di rumah sakit.

- Para karyawan diwajibkan menggunakan pelindung, baik pakaian,

sarung tangan, sepatu dan pelindung muka bila berada di ruang proses.

- Diadakan pemeriksaan rutin terhadap peralatan seingga adanya

kerusakan dapat diketahui sedini mungkin.

- Adanya peringatan tertulis di sekitar area proses akan bahaya-bahaya

yang mungkin terjadi agar para pekerja lebih waspada.

Diharapkan dengan adanya pencegahan-pencegahan terhadap

BAB VII

BAB IX

LOKASI DAN TATA LETAK PABRIK

IX.1. Lokasi Pabrik

Lokasi pabrik merupakan salah satu faktor penting yang menentukan

sukses tidaknya suatu pabrik. Jadi menentukan lokasi pabrik langkah awal

berdirinya pabrik. Suatu desain maupun proses dalam suatu pabrik yang cukup

baik tanpa didukung kecermatan dalam pemillihan lokasinya akan menimbulkan

kesulitan yang terus-menerus di masa mendatang.

Di dalam menentukan lokasi suatu pabrik dapat digunakan beberapa

metode, dimana yang umum digunakan adalah scoring metode. Penentuan ini

didasarkan pada nilai tertinggi dari beberapa lokasi yang dipilih. Penentuan ini

juga ditinjau dari segi ekonomis, yaitu berdasarkan pada “ return on investment “

yang merupakan presentase pengembalian modal tiap tahun. Daerah operasi

ditentukan oleh faktor utama, sedangkan tepatnya lokasi pabrik yang dipilih

ditentukan oleh faktor khusus.

Setelah mempelajari dan mempertimbangkan faktor-faktor yang

mempengaruhi penentuan lokasi tersebut maka Pabrik Caustic Soda ini didirikan

di daerah Gresik

IX.1.1. Faktor Utama

Faktor utama meliputi :

a. Bahan baku

Bahan baku utama pabrik Caustic Soda adalah Na2CO3 dan CaO, dimana

bahan baku merupakan produk lokal negeri ini. Bahan baku diperoleh dari suplier

yang dapat didistribusikan di daerah Gresik dan sekitarnya.

b. Pemasaran

Dengan melihat pangsa pasar yang luas maka produk ini dapat

didistribusikan ke mana saja, sehingga distribusi dan pemasaran dapat dilakukan

dengan mudah dengan menggunakan jalur alternative Gresik dan melalui kota

c. Persediaan air

Persediaan air di daerah Gresik cukup melimpah karena adanya pasokan

dari sungai Bengawan. Dengan adanya aliran sungai ini, maka kebutuhan air dapat

tercukupi. Air yang diambil akan digunakan untuk persediaan steam, air proses

daqn air sanitasi. Mengingat letak sungai ini tidak jauh dari lokasi pabrik, maka

penyediaan air tidak akan mengalami kesulitan.

d. Persediaan tenaga listrik dan bahan bakar

Sumber tenaga listrik yang dapat disuplai oleh PLN ke kawasan industri

ini adalah sebesar 80 MVA. Sedangkan bila digunakan sumber listrik dari

generator set maka kebutuhan akan bahan bakar akan mudah diperoleh karena

sarana transportasi yang sangat mendukung.

e. Iklim

Daerah Gresik mempunyai iklim yang cukup baik , jarang terjadi angin

ribut, gempa dan banjir.

IX.1.2. Faktor Khusus

Faktor khusus meliputi :

a. Transportasi

Daerah Gresik sangat mudah dicapai dengan bermacam-macam sarana

transportasi dari berbagai tempat. Hanya 45 menit perjalanan darat dari Surabaya

Dengan kondisi jalan yang baik untuk pengangkutan kendaraan beban berat

sehingga mempermudah distribusi dan pengambilan bahan baku. Serta tempat ini

dekat dengan Pelabuhan Tanjung Perak hanya perjalan 1,5 jam. Dan dekat dengan

bandara Juanda, sehingga memudahkan penjualan secara internasional.

b. Masalah bahan buangan

Dalam hal ini air buangan tidak menjadi masalah karena sebelum air

buangan keluar dari lokasi pabrik, telah dilakukan proses pengolahan sehingga air

tesebut tidak mengandung bahan yang berbahaya bagi lingkungan di sekitarnya.

c. Kebutuhan tenaga kerja

Umumnya tenaga kerja dapat dengan mudah dapat dipenuhi dengan

jumlah yang memenuhi dan ongkos yang murah. Sehingga hal ini merupakan

d. Peraturan Pemerintah dan Daerah

Menurut Peraturan Pemerintah dan Peraturan Daerah, daerah ini adalah

daerah industri.

e. Pajak dan Asuransi

Sistem-sistem perpajakan yang berlaku adalah yang menyangkut pajak

upah, perseroan, pajak penghasilan, dan lain-lain. Mengenai asuransi, perlu

ditinjau adanya asuransi pabrik dan asuransi tenaga kerja. Sesuai dengan UU

Jaminan Sosial no.3/1992 mengenai tenaga kerja, pihak pabrik wajib

mengikutsertakan karyawannya dalam program ASTEK.

f. Karakteristik dari lokasi

Keadaan tanah yang akan direncanakan untuk lokasi pabrik ini sangat

baik, dan juga didukung dengan adanya struktur tanah yang baik terhadap pondasi

bangunan dan jalan.

g. Keadaan lingkungan masyarakat

Dengan adanya kawasan industri di daerah ini akan terbukalah lapangan

kerja baru bagi masyarakat disekitarnya. Hal ini akan meningkatkan taraf hidup

penduduk disekitar lokasi. Selain itu kawasan industri ini menyediakan berbagai

fasilitas umum seperti tempat ibadah, poliklinik, pembelanjaan, sarana olah raga,

pusat telekomunikasi, bank dan lain-lain.

IX.2. Tata Letak Pabrik

Tata letak pabrik adalah pengaturan-pengaturan yang optimum dari

seperangkat bangunan maupun peralatan proses didalam suatu pabrik. Tata letak

pabrik merupakan faktor yang sangat penting dalam mendapatkan efisiensi kerja,

keselamatan kerja, kelancaran kerja para karyawan dan juga untuk kelancaran

proses.

Tata letak pabrik dibagi beberapa daerah utama :

a. Daerah Banguan

- Perkantoran

- Laboratorium

- Kantin, poliklinik, mushola, parkir kendaraan

- Bengkel

b. Daerah Proses

- Peralatan proses

- Utilitas dan pengolahan air

- Bahan bakar

- Tangki-tangki

Untuk mencapai hal-hal diatas, perlu dipertimbangkan beberapa faktor yaitu :

a. Tiap – tiap alat diberikan ruang yang cukup luas agar memudahkan

pemeliharaan, proses pengendalian dan tidak mengganggu lalu lintas pekerja.

b. Alat yang fungsinya sama diletakkan dalam satu kelompok.

c. Bahan yang mudah terbakar dan berbahaya disimpan pada tempat yang jauh

dari unit proses dan untuk pengamanan juga disediakan unit pemadam

kebakaran.

d. Setiap alat disusun berurutan menurut fungsinya sehingga tidak menyulitkan

aliran proses.

e. Alat kontrol ditempatkan pada posisi yang mudah diawasi oleh operator.

f. Sistem perpipaan yang merupakan salah satu bagian penting yang

mempengaruhi operasi pabrik, diletakkan pada posisi yang tepat sehingga

memudahkan aktivitas kerja (misalnya pemeliharaan, pengosongan).

g. Bangunan pabrik diusahakan memenuhi standart bangunan misalnya ventilasi

yang cukup, jarak yang cukup antara bangunan yang satu dengan yang lain.

h. Persedian tanah untuk perluasan pabrik.

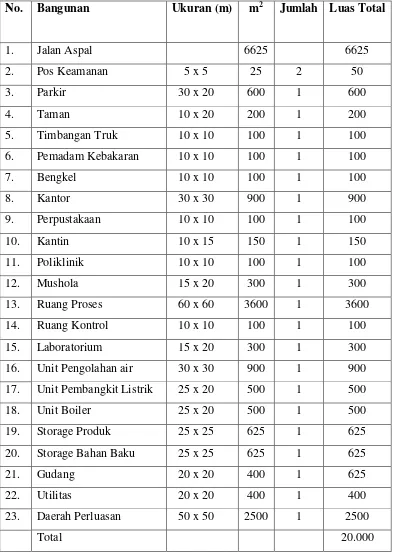

Berdasarkan faktor – faktor diatas maka disediakan tanah seluas 20.000 m2

Tabel IX.1. Pembagian Luas Pabrik

No. Bangunan Ukuran (m) m2 Jumlah Luas Total

1. Jalan Aspal 6625 6625

2. Pos Keamanan 5 x 5 25 2 50

3. Parkir 30 x 20 600 1 600

4. Taman 10 x 20 200 1 200

5. Timbangan Truk 10 x 10 100 1 100

6. Pemadam Kebakaran 10 x 10 100 1 100

7. Bengkel 10 x 10 100 1 100

8. Kantor 30 x 30 900 1 900

9. Perpustakaan 10 x 10 100 1 100

10. Kantin 10 x 15 150 1 150

11. Poliklinik 10 x 10 100 1 100

12. Mushola 15 x 20 300 1 300

13. Ruang Proses 60 x 60 3600 1 3600

14. Ruang Kontrol 10 x 10 100 1 100

15. Laboratorium 15 x 20 300 1 300

16. Unit Pengolahan air 30 x 30 900 1 900

17. Unit Pembangkit Listrik 25 x 20 500 1 500

18. Unit Boiler 25 x 20 500 1 500

19. Storage Produk 25 x 25 625 1 625

20. Storage Bahan Baku 25 x 25 625 1 625

21. Gudang 20 x 20 400 1 625

22. Utilitas 20 x 20 400 1 400

23. Daerah Perluasan 50 x 50 2500 1 2500

Luas Bangunan Gedung :

= (2) + (3) + (5) + (6) + (7) + (8) + (9) + (10) + (11) + (12)

= 2.700 m2

Luas Bangunan Pabrik :

= (13) + (14) + (15) + (16) + (17) + (18) + (19) + (20) + (21) + (22)

= 10.675 m2

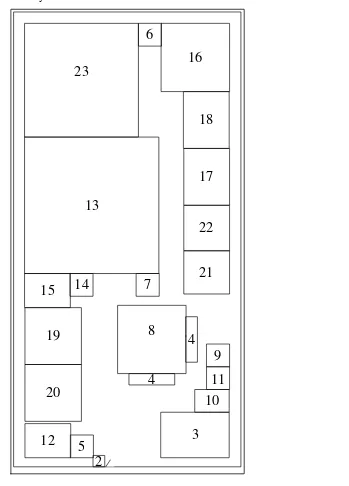

Gambar IX.1. Lay Out Pabrik

23

13

19

20

3

16

18

17

22

8

5

6

7

9

10

21

12

15

4

4

Keterangan Gambar :

2 = Pos Keamanan

3 = Parkir

4 = Taman

5 = Timbangan Truk

6 = Pemadam Kebakaran

7 = Bengkel

8 = Kantor

9 = Perpustakaan

10 = Kantin

11 = Poliklinik

12 = Mushola

13 = Ruang Proses

14 = Ruang Kontrol

15 = Laboratorium

16 = Unit Pengolahan Air

17 = Unit Pembangkit Listrik

18 = Unit Boiler

19 = Storage Produk

20 = Storage Bahan Baku

21 = Gudang

22 = Utilitas

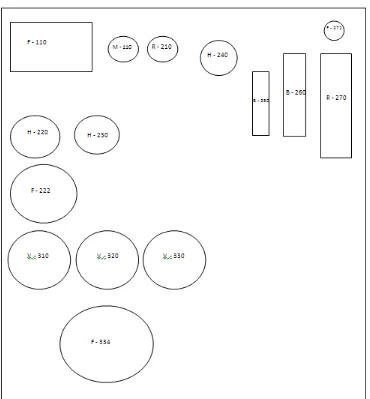

Keterangan :

F – 110 = Raw material

M - 110 = Tangki Pelarutan

R – 210 = Reaktor Cauzticizer

H – 220 = Thickener I

H – 230 = Thickener II

H – 240 = Rotary Drum Vacum Filter

B – 250 = Rotary Kiln

B – 260 = Rotary Cooler

R – 270 = Slaking Reaktor

F – 222 = Tangki Penampung

V – 310 = Evaporator I

V – 320 = Evaporator II

V – 330 = Evaporator III

BAB X

ORGANISASI PERUSAHAAN

X.1. UMUM

Bentuk Perusahaan : Perseroan Terbatas

Lokasi : Kawasan Gresik Jawa Timur

Lapangan Usaha : Memproduksi Caustic Soda

Kapasitas Produksi : 30.000 ton / tahun

X.2. BENTUK PERUSAHAAN

Bentuk perusahaan dari pabrik ini adalah bernbentuk Perseroan Terbatas

(PT). Dasr pertimnagnagn dari pemilihan bentuk perusahaan ini adalah sebagai

berikut:

1. Mudah mendapatkan modal, selain modal dari bank, modal dapt juga

diperoleh dengan penjualan saham.

2. Kekayaan persero terpisah dari kekayaan setiap pmegang saham.

3. Demi kelancaran produksi, maka tanggung jawab setiap pemegang

saham dipegang oleh pimpinan perusahaan.

4. Kelangsungan hidup perusahaan terjamin karena tidak terpengaruh oleh

terhentinya pemegang saham, direksi, maupun karyawan.

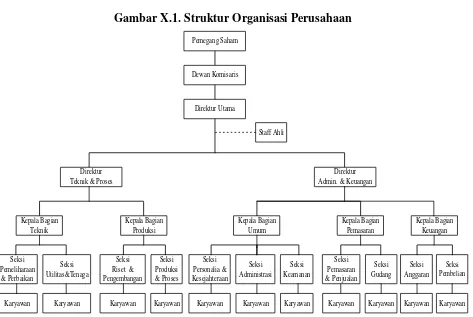

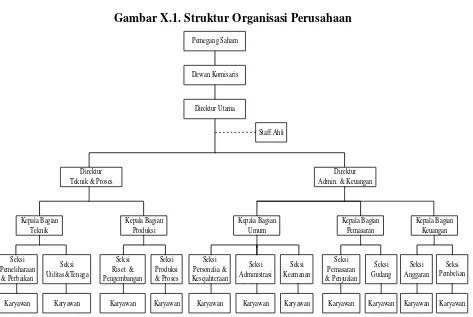

X.3. STRUKTUR ORGANISASI

Bentuk Organisasi : Garis dan staf

Bentuk Organisasi ini mempunyai keuntungan antara lain :

a. Dapat dipergunakan oleh setiap organisasi yang mempunyai tujuan

yang bagaimanapun juga besarnya.

b. Ada pembagian yang jelas antara pimpinan, staf, dan pelaksana.

c. Bakat-bakat yang berbeda dari karyawan dapat dikembangkan

d. Sistem penempatan “The Right Man in The Right Place” lebih

mudah untuk dilaksanakan.

e. Pengambilan keputusan dapat dilakukan dengan cepat walaupun

banyak orang yang diajak berunding. Hal ini disebabkan karena

pimpinan perusahaan dapat mengambil keputusan yang mengikat.

f. Pengambilan keputusan yang lebih sehat lebih mudah dicapai

karena ada anggota-anggota staf yang ahli dalam bidangnya yang

dapat memberikan nasehat dan dapat mengerjakan suatu

perencanaan yang teliti.

g. Koordinasi dapat pula dengan mudah dikerjakan karena sudah ada

pembagian tugas masing-masing.

h. Disiplin dan moral karyawan biasanya tinggi, karena tugas yang

dilaksanakan oleh seseorang sesuai dengan bakat, keahlian, dan

pengalamannya.

A. Pembagian Tugas dan Tanggung Jawab

1. Pemegang Saham

Pemegang saham adalah beberapa orang yang mengumpulkan

modal untuk pabrik dengan cara membeli saham perusahaan perusahaan.

Mereka adalah pemilik perusahaan dan mempunyai kekuasaan tertinggi

dalam perusahaan.

Tugas dan wewenang pemegang saham :

a. Memilih dan memberhentikan komisaris

b. Meminta pertanggungjawaban kepada dewan komisaris

2. Dewan Komisaris

Dewan komisaris sebagai wakil dari para pemegang saham dan

semua keputusan dipegang dan ditentukan oleh rapat persero. Biasanya

yang menjadi ketua dewan komisaris adalah ketua dari para pemegang

Tugas dan wewenang dewan komisaris :

a. Mengawasi General Manager dan berusaha agar tindakan General

Manager tidak merugikan perusahaan.

b. Menetapkan kebijaksanaan perusahaan dan memberikan nasehat

kepada General Manager, dan juga menyetujui atau menolak rancangan

yang diajukan oleh General Manager.

c. Mengadakan evaluasi / pengawasan tentang hasil yang diperoleh

perusahaan.

d. Mempunyai wewenang untuk mengganti General Manager, apabila

tindakannya tidak sesuai dengan anggaran dasar yang telah ditetapkan.

3. General Manager

General Manager merupakan pimpinan perusahaan yang

bertanggungjawab kepada dewan komisaris dan membawahi :

a. Manager Administrasi

b. Manager Produksi

Tugas dan wewenang Manager utama :

a. Bertanggungjawab kepada dewan komisaris.

b. Menetapkan kebijaksanan, peraturan, dan tata tertib perusahaan.

c. Mengatur dan mengawasi keuangan perusahaan.

d. Mengangkat dan memberhentikan pegawai.

e. Bertanggungjawab atas kelancaran jalannnya perusahaan.

4. Manager

Disamping Manager utama tersebut ada juga Asisten General

Manager dan dua Manager yaitu, manager produksi dan manager

administrasi, yang tugasnya yaitu :

Bertugas mengurus segala permasalahan dan proses yang terjadi di

perusahaan. Sedang untuk permasalahan yang menyangkut hubungan

dengan perusahaan lain ditangani oleh General Manager.

b. Manager Produksi dan Teknik

Manager produksi bertanggungjawab pada manager utama dalam hal :

1. Pengawasan dan peningkatan mutu produksi

2. Perencanaan jadwal produksi dan penyediaan sarana produksi

3. Pengawasan peralatan pabrik

4. Perbaikan pemeliharaan alat-alat administrasi

c. Manager Administrasi dan Keuangan

Manager keuangan bertanggungjawab kepada Manager utama dalam hal :

1. Biaya perusahaan

2. Laba ruginya perusahaan

3. Neraca Keuntungan

4. Administrasi perusahaan

5. Perencanaan pemasaran dan penjualan

5. Kepala Bagian (Kabag)

Terdiri dari :

1. Kabag produksi

2. Kabag QC / QA

3. Kabag keuangan

4. Kabag umum

5. Kabag pemasaran

Tugas umum kepala bagian adalah :

a. Menjalankan organisasi / mengatur / mengkoordinasi / mengawasi

pekerja – pekerja seksi dibawahnya.

b. Bertanggungjawab atas kerja seksi-seksi dibawahnya.

c. Membuat laporan berkala dari seksi-seksi dibawahnya.

d. Mengajukan saran – saran / pertimbangan – pertimbangan mengenai

Tugas khusus kepala bagian :

a. Kepala bagian produksi

Menyelenggarakan dan mengembangkan produksi dengan cara yang

ekonomis dalam batas kualitas yang direncanakan oleh perusahaan

disamping secara periodik menganalisa kualitas produk dan bahan

baku.

b. Kepala Bagian QC / QA

Mengusahakan dan menjaga kelancaran operasi disegala bidang

produksi seperti pemenuhan prosedur kerja job describtion tiap

pegawai, menentukan proses yang harus dikerjakan dan menjaga

kualitas produk.

c. Kepala bagian umum

Melaksanakan dan mengatur segala sesuatu yang berkaitan dengan

urusan personalia, secretariat perusahaan, dan security.

d. Kepala bagian keuangan

Merencanakan, menyelenggarakan, dan mengevaluasi hasil operasi

keuangan.

6. KepalaSeksi

Tugas umum kepala seksi:

1. Melakukan tugas operasional dalam bidang masing-masing

2. Melaksanakan rencana yang telah ditetapkan Direksi

3. Bertanggung jawab atas kelancaran / keserasian kerja dari tiap

bagian yang dipegang.

Tugas khusus staf bagian :

a. Bagian produksi dan proses

Melaksanakan proses produksi sesuai dengan ketentuan yang telah

ditetapkan, dan mengadakan kegiatan agar proses produksi dapat

berlangsung dengan baik, mulai dari bahan baku masuk sampai

produk akhir.

Mengembangkan dan menyelenggarakan kebijaksanaan dan

program perusahaan dalam bentuk tenaga kerja yang baik dan

memuaskan.

c. Bagian keamanan

Melaksanakan dan mengatur hal-hal yang berkaitan dengan

keamanan perusahaan.

d. Bagian administrasi

Melaksanakan dan mengatur administrasi dan inventarisasi

perusahaan

e. Bagian pemasaran dan penjualan

Melaksanakan dan mengatur penjualan produksi kepada konsumen.

Dalam hal ini Manager Utama berperan dalam menentukan

kebijaksanaan perusahaan.

f. Bagian gudang

Melaksanakan penyimpanan dan pengeluaran serta mengamankan

bahan baku / bahan pembantu, dan mengatur serta melaksanakan

penyimpanan, penerimaan, serta pengiriman produksi kepada

konsumen.

g. Bagian Anggaran

Mengadakan pembukuan dan mengadakan dana keuangan yang

cukup dengan mendayagunakan modal dan mengamankan fisik

keuangan.

h. Bagian pembelian

Mengadakan pembelian dan persediaan dari semua peralatan

beserta sparepart dan semua bahan-bahan untuk keperluan

produksi dengan memperhatikan mutu, harga, dan jumlah yang

tepat.

i. Bagian Pemeliharaan dan Perbaikan

Menjamin keadaan peralatan / mesin – mesin yang ada dalam

pabrik selalu dalam keadaan baik dan siap dipakai dengan

j. Bagian Utilitas dan Pembangkit Tenaga

Menyediakan unsur penunjang proses dalam pabrik yaitu meliputi :

air, listrik, steam dan bahan bakar.

k. Bagian Riset dan Pengembangan

Mengadakan pemeriksaan dan menetapkan acceptibilitas bahan

baku, bahan pembantu maupun produk, selain itu juga melakukan

penelitian guna keperluan pengembangan.

X.4. Jam Kerja.

Pabrik direncanakan beroperasi 330 hari dalam setahun dan 24 jam

perhari. Sisa hari libur untuk perbaikan dan perawatan mesin-mesin. Jam

kerja pegawai adalah sebagai berikut :

a) Untuk pekerja non shift

Bekerja selama enam hari dalam seminggu, sedang hari minggu dan

hari besar libur. Untuk kerja non shift pagi adalah sebagai beriku :

• Senin – Jumat : 08.00 – 15.00

• Sabtu : 08.00 – 12.00

Dengan istirahat :

• Senin – Kamis : 12.00 – 13.00

• Jumat : 11.00 – 13.00

b) Untuk pekerja shift

Sehari bekerja dalam 24 jam yang terbagi dalam 3 shift, yaitu :

• Shift 1 (malam) : 23.00 – 07.00

• Shift 2 (pagi) : 07.00 - 15.00

• Shift 3 (siang) : 15.00 – 23.00

Seluruh pembagian jam kerja tersebut diatur didalam 4 regu

(masing-masing shift atau regu. Pengaturan tugas shift tiap regu seperti diterangkan pada

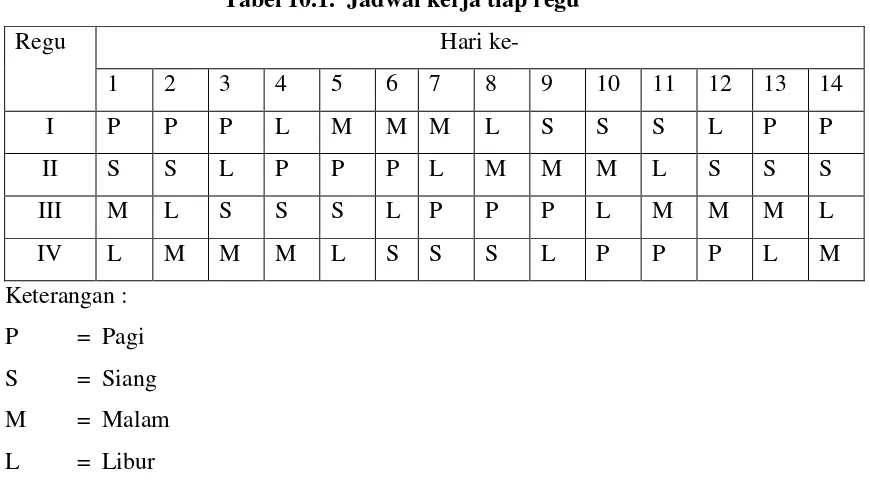

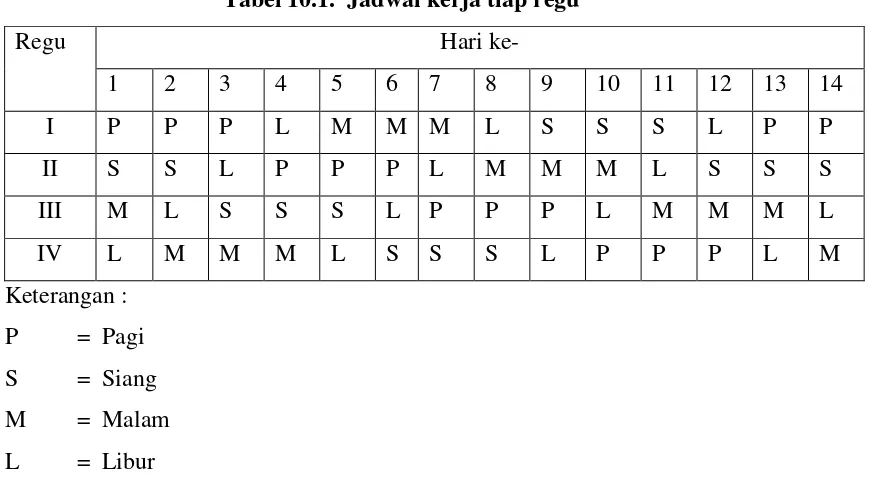

Tabel 10.1. Jadwal kerja tiap regu

Regu Hari ke-

1 2 3 4 5 6 7 8 9 10 11 12 13 14

I P P P L M M M L S S S L P P

II S S L P P P L M M M L S S S

III M L S S S L P P P L M M M L

IV L M M M L S S S L P P P L M

Keterangan :

P = Pagi

S = Siang

M = Malam

L = Libur

X.5. Penggolongan Tingkat Pendidikan Karyawan

Penggolongan karyawan berdasarkan tingkat kedudukan dalam

struktur organisasi pra rencana pabrik Caustic Soda adalah :

a. Direktur Utama

b. Direktur

c. Kepala Bagian

d. Kepala Seksi

e. Operator

X.6. Status Karyawan dan Sistem Upah

Pada pabrik ini, sistem upah karyawan berbeda – beda tergantung pada

status karyawan, kedudukan, tanggung jawab, dan keahlian. Menurut statusnya,

karyawan pabrik dapat dibagi menjadi tiga golongan sebagai berikut :

a. Karyawan tetap.

Karyawan tetap adalah karyawan yang diangkat dan diberhentikan

dengan surat keputusan (SK). Direksi mendapat gaji bulanan

berdasarkan kedudukan, keahlian, dan masa kerjanya.

Karyawan harian adalah karyawan yang diangkat dan diberhentikan oleh

direksi berdasarkan nota persetujan Direksi atas pengajuan kepala yang

membawahinya dan menerima upah yang dibayarkan tiap akhir pekan.

c. Karyawan borongan

Karyawan borongan adalah pekerja yang dipergunakan oleh pabrik bila

diperlukan saja, misalnya bongkar muat barang dan lain-lain. Pekerja ini

menerima upah borongan untuk suatu pekerjaan.

X.7. Jaminan Sosial

Jaminan sosial yang diberikan oleh perusahaan kepada

karyawannya antara lain :

a. Pakaian kerja, diberikan kepada karyawan tetap sebanyak dua stel

pakaian setiap tahun.

b. Tunjangan, diberikan kepada karyawan tetap berupa uang dan

dikeluarkan bersama-sama dengan gaji, dimana besarnya disesuaikan

dengan kedudukan, keahlian, dan masa kerja.

c. Pengobatan, dapat dilakukan di poliklinik perusahaan secara gratis, atau

pada rumah sakit atau dokter yang ditunjuk oleh perusahaan dimana

biaya pengobatan menjadi tanggung jawab perusahaan sepenuhnya.

X.10. Perincian Jumlah Tenaga Kerja

Jumlah tenaga kerja dan daftar gaji / upah karyawan di pabrik Caustic

Direktur Utama

Direktur Produksi dan Teknik

Direktur Keuangan & Administrasi