MODUL Manajemen Rantai Pasokan

(EMA 402)

Materi 1

Lead Time

Disusun Oleh

Ir. DICKY GUMILANG MSc.

LEAD TIME

A. Pendahuluan

Modul ini merupakan salah satu materi yang tidak terpisahkan dari mata kuliah Manajemen Rantai Pasokan. Dalam modul ini diuraikan tiga hal utama mengenai waktu tunggu (lead time), yaitu persaingan berdasarkan waktu (time-based competition), konsep mengenai lead time, dan manajemen pipeline logistik (logistics pipeline management).

Peribahasa “waktu adalah uang” sudah menjadi pemahaman umum, tetapi dalam manajemen logistik hal ini menjadi perhatian utama. Hal ini tidak hanya merepresentasikan biaya bagi manajer logistik tetapi lead time diperluas meliputi pinalti dari pelanggan. Selama biaya menjadi pertimbangan, terdapat hubungan langsung antara lamanya material (logistik) berada dalam pipeline (rantai pasokan) dan besar inventori yang dipertahankan. Setiap hari produk berada dalam pipeline akan menimbulkan biaya memiliki inventori. Selanjutnya lead time yang panjang (lama) berarti lambannya pelayanan terhadap kebutuhan pelanggan, dan dengan meningkatnya urgensi penyerahan produk yang cepat dalam lingkungan persaingan dunia, kombinasi biaya tinggi dan lambannya respon kepada pelanggan dapat menyebabkan menurun dan runtuhnya suatu perusahaan.

B. Kompetensi Dasar

Mengetahui kompetisi berdasarkan waktu (time-based competition), konsep lead time (lead time concepts) dan manajemen pipeline logistik (logistics pipeline management).

C. Kemampuan Akhir yang Diharapkan

1. Mahasiswa dapat menjelaskan pentingnya waktu dalam memenangkan persaingan usaha

2. Mahasiswa dapat menjelaskan siklus hidup produk (product life cycle) 3. Mahasiswa dapat menjelaskan konsep lead time

4. Mahasiswa dapat menjelaskan konsep manajemen pipeline logistik (logistics pipeline management)

D. Kegiatan Belajar 1

Lead Time

1. Persaingan berdasarkan waktu (Time-based competition)

Pada pasar konsumer pembeli menentukan pilihan di antara merek (brand) yang tersedia pada saat itu, sehingga apabila merek yang diinginkan tidak memiliki stok barang, mereka akan membeli barang yang tersedia dari merek pengganti (substitute brand).

Pada masa lampau seringkali harga menjadi yang terpenting dalam menentukan suatu pembelian. Sekarang, selain harga tetap penting, faktor utama dalam pemilihan pemasok atau merek adalah ongkos waktu (cost of time). Ongkos waktu adalah tambahan biaya yang harus ditanggung pembeli karena menunggu pengiriman barang atau waktu yang dibutuhkan untuk mencari alternatif-alternatif.

Terdapat banyak tekanan karena pasar yang sensitif terhadap waktu yang semakin berkembang. Faktor yang paling signifikan terhadap peningkatan pasar karena tekanan waktu adalah sebagai berikut:

a. Memendeknya siklus hidup produk

b. Inisiatif pelanggan untuk mengurangi inventori

c. Pasar yang sering berubah (volatile market) menyebabkan menggantungkan pada peramalan akan berbahaya

1.1 Memendeknya siklus hidup produk

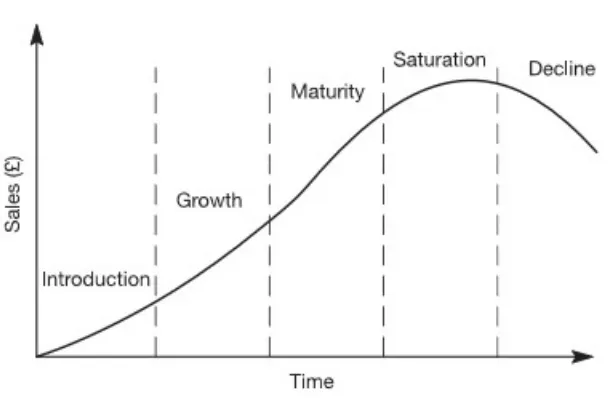

Konsep mengenai siklus hidup produk sudah sangat mapan. Untuk banyak produk telah dikenal pola (pattern) dari produk mulai memasuki pasar sampai produk mengalami penurunan akhir (lihat Gambar 1.1). Siklus hidup produk dimulai dari pengenalan produk (introduction), pengembangan produk (growth), kematangan produk (maturity), kejenuhan produk (saturation), dan penurunan produk (decline).

Gambar 1.1 Siklus hidup produk

mengalami perubahan kecil selama perioda tersebut. Mesin ketik manual kemudian digantikan dengan mesin ketik listrik mekanis (electro-mechanical typewriters), yang memiliki siklus hidup produk sekitar 10 tahun. Mesin ketik listrik mekanis kemudian digantikan dengan mesin ketik listrik (electronic typewriters) yang memiliki siklus hidup produk selama 4 tahun. Saat ini mesin ketik tersebut telah digantikan dengan PC (personal computers) yang memiliki siklus hidup produk selama 1 tahun atau kurang.

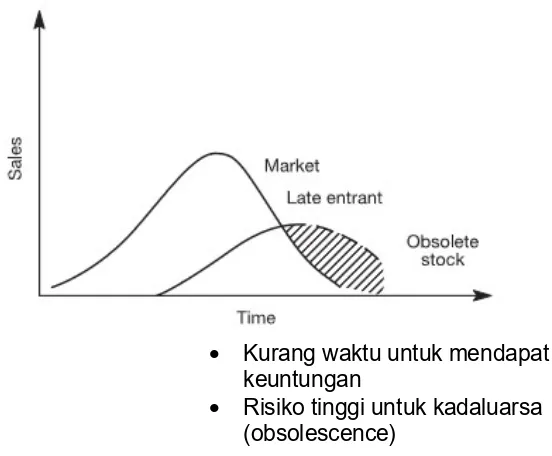

Pada situasi saat ini, waktu yang tersedia untuk mengembangkan produk baru, mengenalkannya ke pasar dan memenuhi kebutuhan pasar secara signifikan berkurang banyak. Sehingga kemampuan untuk mempercepat (fast track) pengembangan produk, pembuatan produk (manufacturing) dan pengadaan barang menjadi faktor kunci dalam strategi meningkatkan persaingan. Gambar 1.2 menunjukkan efek dari terlambatnya memasuki pasar dan lambatnya memenuhi kebutuhan pasar.

Gambar 1.2 Memendeknya siklus hidup menjadi krusial secara waktu

Kurang waktu untuk mendapat keuntungan

Risiko tinggi untuk kadaluarsa (obsolescence)

Pengenalan produk ke pasar (product introduction) bukan satu-satunya faktor penting. Ketika produk sudah berada di pasar, kemampuan untuk merespon dengan cepat kebutuhan juga sama pentingnya. Dalam hal ini lead time untuk mengisi kembali pasar (re-supply) menentukan kemampuan organisasi mengeksploitasi kebutuhan selama siklus hidup produk. Perusahaan yang dapat mengurangi siklus order ke penyerahan produk akan memiliki sebuah keuntungan besar dibandingkan pesaingnya yang memiliki siklus order ke penyerahan yang lebih lambat.

1.2 Inisiatif pelanggan untuk mengurangi inventori

setengah jadi (work in progress) atau barang jadi, tuntutannya adalah melepaskan atau membebaskan modal atau kapital yang tertahan dalam bentuk inventori yang sekaligus juga secara simultan mengurangi biaya memiliki inventori (holding cost). Perusahaan-perusahaan yang telah berhasil mengurangi inventorinya dikenal dengan memiliki keuntungan dalam bentuk fleksibilitas dan tingkat layanan kepada pelanggan yang lebih baik.

Efek langsung pengurangan inventori ke arah pemasok (upsteram) menjadi pertimbangan. Dalam hal ini pemasok dapat menyediakan atau menyerahkan produk atau jasa secara just-in-time. Penyerahan produk atau jasa secara just-in-time artinya penyerahan pesanan dilakukan sesaat ketika pelanggan memerlukannya, menjadi kriteria nomor satu untuk mendapatkan pesanan.

Banyak perusahaan merasa bahwa satu-satunya cara untuk melayani pelanggan yang memerlukan penyerahan produk atau jasa secara just-in-time, adalah untuk kepentingan pemasok, untuk menyimpan inventori bukannya pelanggan yang menyimpan inventori. Kebutuhan pelanggan yang menginginkan penyerahan produk just-in-time selalu dipenuhi oleh para pemasok dengan cara menempatkan inventori mereka lokasinya dekat dengan pelanggan, hal ini secara sederhana memindahkan beban biaya dari satu bagian rantai pasokan ke bagian rantai pasokan lainnya, yang bisa menyebabkan beban biaya malahan tambah besar. Yang sebetulnya dibutuhkan adalah pemasok bisa mengganti kecepatan tanggap (responsiveness) kebutuhan akan inventori apabila diperlukan.

Seperti telah dibahas di materi kuliah sebelumnya, responsiveness secara esensi dicapai melalui kelincahan (agility) dalam rantai pasokan. Tidak hanya pelanggan dilayani dengan lebih cepat tetapi tingkat keluwesan atau fleksibilitas yang ditawarkan akan lebih besar dan juga biaya yang lebih rendah karena pipeline yang lebih pendek. Gambar 1.3 menyarankan bahwa kelincahan akan memungkinkan perusahaan-perusahaan untuk memutus hubungan trade-off klasik antara layanan dengan biaya. Sebagai ganti memilih antara tingkat layanan tinggi atau biaya rendah, pemasok dimungkinkan untuk mendapatkan yang terbaik dari keduanya.

1.3 Pasar yang mudah berubah membuat peramalan berbahaya

Masalah yang masih berlangsung bagi banyak organisasi adalah peramalan yang tidak akurat. Secanggih apapun teknik peramalan yang digunakan, untuk kondisi pasar yang mudah berubah menjamin bahwa peramalan hasilnya akan salah. Sementara kesalahan peramalan adalah hasil dari metoda peramalan yang tidak tepat, akar dari permasalahan ini adalah kesalahan peramalan meningkat sejalan dengan meningkatnya lead time.

Bukti dari banyak pasar menunjukkan bahwa tingkat perubahan permintaan cenderung meningkat yang karena aktifitas persaingan, yang seringkali karena respon yang tidak terduga terhadap perubahan promosi atau harga dan ini sebagai hasil dari kebijakan pemesanan ulang yang melalui pihak ketiga (intermediaries). Pada situasi seperti ini sangat sedikit sekali metoda peramalan yang mampu memperkirakan perubahan permintaan jangka pendek dengan akurat.

Respon konvensional terhadap masalah tersebut di atas adalah dengan meningkatkan jumlah inventori cadangan (safety stock) untuk memberikan proteksi atas kesalahan peramalan. Untuk hal ini, sangat diinginkan untuk mengurangi lead time untuk mengurangi kesalahan peramalan dan juga mengurangi kebutuhan akan inventori.

Banyak bisnis telah melakukan investasi yang intensif untuk otomatisasi di dalam pabrik yang bertujuan untuk mengurangi waktu throughput. Dalam banyak kasus proses-proses yang sebelumnya membutuhkan beberapa hari untuk menyelesaikan pekerjaan, sekarang hanya memerlukan waktu beberapa jam dan aktifitas yang membutuhkan waktu beberapa jam sekarang hanya membutuhkan waktu beberapa menit. Akan tetapi, ini suatu paradoks banyak perusahaan yang telah membelanjakan jutaan dollar untuk otomatisasi untuk mempercepat waktu produksi suatu produk yang produk yang dihasilkannya menumpuk di pusat distribusi (distribution center) atau gudang berminggu-minggu menunggu untuk dijual. Kebutuhannya adalah melihat ke berbagai tahapan dalam rantai pasokan untuk mengetahui seberapa banyak waktu secara total bisa dikurangi melalui rekayasa dalam membentuk rantai pasokan.

Satu kesalahan mendasar dari manajemen adalah lead time yang panjang memberikan keamanan dan akan menutupi masalah ketidakpastian. Kenyataannya kebalikannya yang benar. Bayangkan suatu kondisi impian yang mana suatu perusahaan telah mengurangi waktu pengadaan, pembuatan dan pengiriman barang dengan lead time nol. Dengan kata lain, ketika ada pesanan barang dari pelanggan untuk produk apapun, produk tersebut dibuat dan dikirimkan secara langsung (instant). Pada situasi tersebut tidak diperlukan peramalan dan inventori dan secara bersamaan berbagai jenis produk dapat ditawarkan kepada pelanggan.

2. Konsep lead time

Dari sudut pandang pelanggan hanya ada satu lead time, yaitu waktu yang dibutuhkan mulai pesan sampai penyerahan barang. Jelas hal ini merupakan variabel persaingan yang penting ketika banyak pasar menginginkan waktu yang kompetitif. Akan tetapi ini menunjukkan hanya sebagian pengertian mengenai lead time. Sama pentingnya, dari perspektif pemasok, lead time adalah waktu yang dibutuhkan untuk mengubah suatu pesanan menjadi uang kas dan tentu saja waktu total ketika modal kerja dibelanjakan untuk pembelian material di tahap awal pembelian sampai dengan pembayaran dari pelanggan diterima. Selanjutnya akan dibahas konsep mengenai lead time pada bagian di bawah ini.

2.1 Siklus pesanan ke penyerahan (order to delivery cycle)

Dari sudut pandang pemasaran waktu dari mulai pesanan pelanggan diterima sampai dengan penyerahan barang yang biasa disebut siklus pesan adalah kritis. Dalam lingkungan just-in-time saat ini, lead time yang pendek merupakan sumber utama bagi keuntungan kompetisi. Sama pentingnya dengan lead time yang pendek juga konsistensi dari lead time yang telah ditetapkan. Juga masih menjadi perdebatan bahwa keandalan atau kepastian lead time lebih penting dari panjanhg atau pendeknya siklus pemesanan, hal ini paling tidak karena kegagalan suatu penyerahan barang menyebabkan kerugian yang lebih parah dibandingkan dengan pemesanan yang jauh di muka. Akan tetapi, seperti kita lihat, lead time yang panjang memerlukan peramalan dengan perioda waktu yang panjang juga, sehingga tekanan dari pelanggan akan terus berlangsung untuk permintaan pengiriman barang dalam jangka waktu yang lebih pendek.

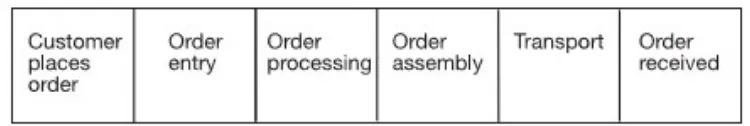

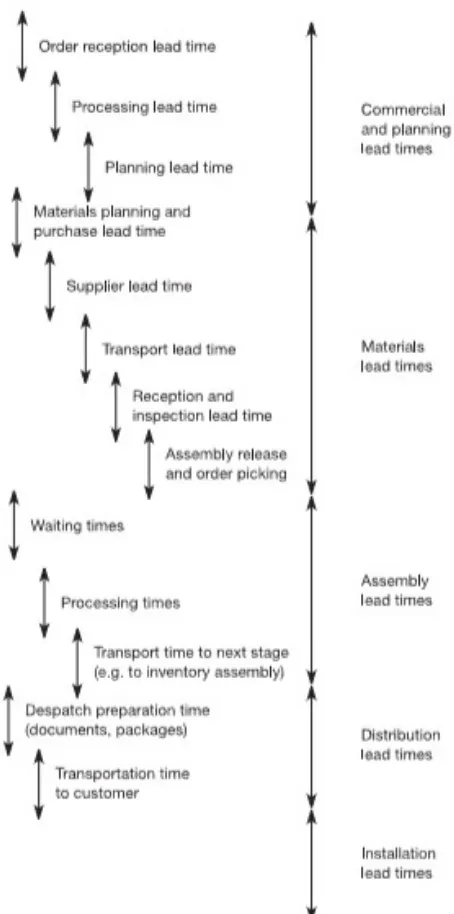

Apa yang menjadi komponen dari waktu siklus pesanan? Gambar 2.1 menegaskan komponen utama dari siklus tersebut.

Gambar 2.1 Siklus pesanan

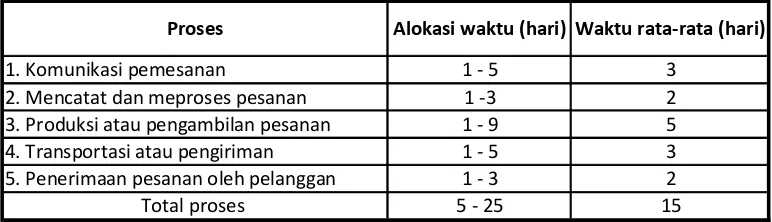

Gambar 2.2 Total siklus pesanan dengan variasi

Efek secara keseluruhan dapat mengakibatkan penurunan keandalan dari penyerahan pesanan. Sebagai contoh, dapat dilihat pada gambar 2.2 yang menunjukkan efek kumulatif dari variasi dalam siklus pesanan yang menghasilkan berbagai kemungkinan waktu siklus mulai dari 5 hari sampai 25 hari.

Tabel 2.1 Variasi siklus pesanan

Proses Alokasi waktu (hari) Waktu rata-rata (hari)

1. Komunikasi pemesanan 1 - 5 3

2. Mencatat dan meproses pesanan 1 -3 2

3. Produksi atau pengambilan pesanan 1 - 9 5

4. Transportasi atau pengiriman 1 - 5 3

5. Penerimaan pesanan oleh pelanggan 1 - 3 2

Total proses 5 - 25 15

Pada kondisi pesanan pelanggan tidak dipenuhi dari inventori tetapi harus diproduksi, dirakit atau subkontrak dari pemasok eksternal, yang mengakibatkan lead time menjadi lebih lama dan hal ini juga menyebabkan variasi yang lebih besar pada waktu siklus pesanan ke penyerahan. Gambar 2.3 menjelaskan aktifitas-aktifitas khas yang mengalami perpanjangan lead time.

2.2 Siklus kas ke kas (cash to cash cycle)

Gambar 2.3 Komponen lead time

utama dari manajemen lead time logistik. Gambar 2.4 menjelaskan cara bagaimana lead time secara kumulatif dibentuk mulai dari pengadaan sampai pembayaran.

Gambar 2.4 Manajemen lead time stratejik

3. Manajemen logistik pipeline

Kunci atas keberhasilan pengendalian lead time logistik adalah manajemen pipeline. Manajemen pipeline adalah proses yang menghubungkan lead time produksi dan pengadaan barang dengan kebutuhan atau permintaan pasar. Pada saat yang sama, manajemen pipeline berusaha memenuhi tantangan persaingan dengan meningkatkan kecepatan respon terhadap kebutuhan pasar. Tujuan dari manajemen logistik pipeline ada tiga yaitu:

Biaya rendah

Mutu tinggi

Lebih fleksibel

Respon cepat

Pencapaian tujuan tersebut di atas tergantung pada pengelolaan rantai pasokan sebagai satu entitas dan mencari cara untuk mengurangi panjang pipeline dan atau mempercepat aliran yang melalui pipeline. Dalam memeriksa efisiensi suatu rantai pasokan seringkali ditemukan banyak aktifitas yang lebih banyak memberikan tambahan biaya dibandingkan tambahan nilai. Sebagai contoh memindahkan palet ke dalam gudang, mengatur ulang palet, menyimpan palet dan kemudian memindahkan palet ke luar gudang yang semua pergerakan palet tersebut tidak menambah nilai barang tapi menambah biaya yang cukup besar.

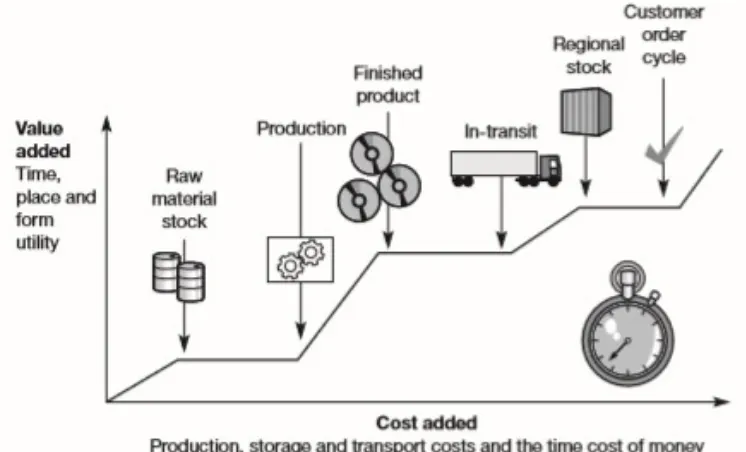

Secara sederhana, waktu nilai tambah (value-added time) adalah waktu yang dihabiskan untuk mengerjakan sesuatu yang menciptakan manfaat yang diperlukan dan dibayar pelanggan. Sehingga produksi (manufacturing) dapat dikelompokkan sebagai aktifitas menambah benefit atau nilai (value added) dan juga gerakan fisik barang. Pepatah lama menyebutkan “produk yang tepat di tempat yang tepat pada waktu yang tepat” (the right product in the right place at the right time), yang secara ringkas menjelaskan ide mengenai aktifitas untuk menciptakan benefit bagi pelanggan. Jadi semua aktifitas yang menyumbang untuk pencapaian tujuan tersebut dapat disebut menambah benefit.

Di lain pihak, waktu yang tidak memberi manfaat (non-value-adding time) adalah waktu yang dihabiskan aktifitas yang apabila waktunya dihilangkan tidak mengurangi manfaat bagi pelanggan. Beberapa waktu yang tidak bernilai tambah atau tidak memberi manfaat bagi pelanggan tetap diperlukan karena rancangan proses saat ini akan tetapi tetap mencerminkan biaya dan harus diperkecil.

Perbedaan antara waktu bernilai tambah (benefit) dan waktu tidak bernilai tambah (biaya) sangat penting untuk dipahami bagaimana proses logistik dapat diperbaiki. Peta alur (flowchart) proses rantai pasokan merupakan tahap pertama untuk memahami kesempatan yang ada untuk melakukan perbaikan produktifitas melalui rekayasa ulang (re-engineering) proses-proses tersebut.

manfaat. Kesepakatan mengenai aktifitas yang tidak bernilai tambah atau tidak memberikan manfaat kepada pelanggan, karena dapat menyangkut aktifitas yang menjadi tanggung jawab mereka.

Tahap selanjutnya adalah menggambarkan grafik secara kasar yang menekankan secara visual berapa lama waktu yang dihabiskan untuk aktifitas yang bernilai tambah dan aktifitas yang tidak bernilai tambah. Gambar 3.1, menunjukkan contoh umum dari grafik tersebut.

Gambar 3.1 Aktifitas yang menambah biaya dan aktifitas yang menambah benefit

Gambar 3.2, menunjukkan analisis aktual dari produk farmasi dengan waktu keseluruhan proses 40 minggu dan manfaat hanya diberikan 6.2 % dari total waktu tersebut. Catatan dari contoh tersebut adalah banyak penambahan manfaat (value added) dilakukan di awal proses sehingga produk akan menjadi mahal apabila disimpan sebagai inventori. Selanjutnya, banyak fleksibiltas mungkin hilang karena produk dibuat dan atau dikemas dalam bentuk khusus di awal proses. Gambar 3.3, menunjukkan produk dimulai dari kombinasi tiga komponen aktif tapi dengan sangat cepat menjadi 25 buah yang di simpan di inventori (sku: stock keeping unit), hal ini terjadi karena produk tersebut dikemas dalam ukuran dan format yang berbeda dan kemudian disimpan sebagai inventori selamanya pada pipeline perusahaan.

Gambar 3.2 Penambahan manfaat sesuai waktu

Efisiensi throughput dapat serendah 10%, yang artinya waktu yang dihabiskan di dalam rantai pasokan merupakan waktu yang tidak memiliki benefit atau nilai tambah.

Gambar 3.4 menunjukkan bagaimana aktifitas menambah biaya atau aktifitas yang tidak memberi manfaat secara mudah akan melampaui aktifitas yang memiliki nilai tambah.

Gambar 3.3 Variasi sesuai waktu

Waktu terlama dihabiskan pada tingkat dengan variasi tertinggi

Fleksibilitas terbesar terdapat apabila produknya generik

yang hanya menambah biaya (cost-added). Gambar 3.5, secara grafik menunjukkan tujuan dari manajemen strategi lead time untuk menekan rantai pasokan dalam bentuk kebutuhan waktu sehingga waktu yang tidak memiliki nilai tambah atau waktu yang hanya menambah biaya bisa dikurangi. Fokus pada bagian dari grafik tersebut yang digambarkan dengan garis mendatar (horizontal), yaitu mewakili waktu yang tidak ada penambahan nilai atau manfaat, memungkinkan kesempatan untuk perbaikan diidentifikasi.

Manajemen pipeline berkaitan dengan penghilangan hambatan dan patahan yang terjadi di dalam pipeline yang akan mengakibatkan terjadinya penumpukan barang dan memperpanjang waktu tanggap. Sumber dari hambatan dalam pipeline diantaranya adalah waktu setup dan pergantian setup mesin yang lama, bottleneck, inventory yang berlebihan, waktu pemrosesan yang dilakukan secara sekuensial dan visibilitas atau informasi yang tidak memadai.

Untuk mencapai perbaikan pada proses logistik membutuhkan fokus terhadap lead time secara keseluruhan dan bukan komponen lead time secara sendiri-sendiri. Secara tertentu hubungan (interface) antara komponen-komponen harus selalu diperiksa secara detail. Hubungan ini memberi dasar yang baik / subur untuk melakukan rekayasa ulang proses logistik.

Gambar 3.6 Contoh peta rantai pasokan

3.1 Mengurangi lead time logistik

antarmuka di antara proses yang berdekatan dan prosedur-prosedur yang dijalankan dengan tidak efisien.

Karena tidak ada departemen atau individu yang memiliki visibilitas atau gambaran yang lengkap mengenai total proses logistik, hal ini seringkali menjadi kasus bahwa kesempatan besar untuk pengurangan waktu sepanjang pipeline sebagai satu kesatuan tidak dikenal. Satu perusahaan elektronik di Eropa tidak menyadari selama bertahun-tahun meskipun sudah berhasil mengurangi waktu throughput di dalam pabrik dari beberapa hari menjadi beberapa jam, tetapi inventori produk jadi menumpuk di gudang selama tiga minggu. Penjelasannya karena inventori produk jadi menjadi tanggung jawab fungsi distribusi yang berada di luar tanggung jawab manajemen produksi.

Untuk memudahkan identifikasi peluang untuk mengurangi waktu pipeline secara total (dari ujung ke ujung), langkah awal penting yang dilakukan adalah menyusun peta rantai pasokan (supply chain map). Peta rantai pasokan merupakan representasi proses dan aktifitas berdasarkan urutan waktu yang menggambarkan pergerakan material dan produk sepanjang rantai pasokan. Pada saat yang sama peta tersebut menekankan waktu yang digunakan material atau produk ketika hanya diam saja seperti berada sebagai inventori.

Pada peta rantai pasokan, biasanya dibedakan antara waktu horizontal dan waktu vertical. Waktu horizontal adalah waktu yang dibutuhkan untuk proses yang bernilai tambah. Contoh dari waktu horizontal diantaranya adalah: waktu in-transit, waktu produksi atau perakitan, waktu untuk perencanaan dan pelaksanaan produksi, dan seterusnya. Sedangkan waktu vertical adalah waktu yang dihabiskan tetapi tidak ada proses bernilai tambah yang dilakukan, dalam hal ini material atau produk diam sebagai inventori. Tidak ada nilai atau manfaat yang ditambahkan pada saat waktu vertical, hanya ada penambahan biaya saja.

Label horizontal dan vertical menunjukan di peta rantai pasokan sebagai dua sumbu (two axes) yang mewakili masing-masing sebagai waktu proses dan waktu menganggur atau inventori. Gambar 3.6, menunjukkan peta rantai pasokan untuk produksi dan distribusi pakaian dalam pria.

Dari peta rantai pasokan pada gambar 3.6, dapat dilihat waktu horizontal 60 hari. Artinya, berbagai proses pengadaan bahan baku, pemintalan (spinning), perajutan (knitting), pencelupan (dyeing), finishing dan penjahitan dan proses lainnya membutuhkan waktu selama 60 hari dari awal sampai selesai. Hal ini penting karena waktu horizontal menentukan waktu untuk mersepon terhadap kebutuhan pasar. Sehingga untuk dapat bertahan meningkatkan permintaan, waktu yang diperlukan untuk menghasilkan output perlu dipercepat ke tingkatan yang baru. Sebaliknya apabila ada penurunan permintaan maka pengukuran yang kritis adalah volume pipeline, yaitu penjumlahan waktu horizontal dan waktu vertical. Dengan kata lain membutuhkan 175 hari untuk mengosongkan inventori dari pipeline. Dalam pasar fashion yang sering berubah, volume pipeline sangat kritis untuk menentukan risiko usaha.

waktu proses 60 hari akan membutuhkan inventori sebanyak untuk 60 hari. Tetapi dalam contoh tersebut kenyataannya dibutuhkan inventori sebanyak 175 hari dalam pipeline. Secara jelas, apabila setiap proses waktunya sangat bervariasi atau permintaan yang sering berubah, maka diperlukan inventori lebih banyak dari yang dibutuhkan.

Perlu diingat bahwa untuk usaha dengan banyak produk, masing-masing produk memiliki waktu dari ujung ke ujung pipeline yang berbeda. Untuk produk yang terdiri dari banyak komponen, banyak bahan pembungkus atau kemasan, maka total waktu pipeline ditentukan oleh bagian atau produk dengan kecepatan pergerakan yang paling lambat.

Pemetaan pipeline dengan cara tersebut memberikan dasar yang kuat untuk proyek rekayasa logistik. Dengan menampilkan proses keseluruhan dan inventori yang diperlukan secara transparan, membuat peluang untuk mengurangi waktu yang tidak bernilai tambah menjadi jelas. Dalam banyak kasus waktu yang tidak bernilai tambah dalam rantai pasokan ada dan sudah menjadi bagian tidak terpisahkan. Sebagai contoh adalah economic batch quantities, economic order quantities, minimum order size, fixed inventory review periods, production planning cycles dan forecasting review periods.

Yang utama dari manajemen strategi lead time adalah memaksa kita untuk untuk menguji setiap proses dan aktifitas dalam rantai pasokan dengan pertanyaan tajam, apakah aktifitas ini menambah nilai atau manfaat bagi pelanggan atau hanya menambah biaya?

Prinsip dasar yang perlu dicatat yaitu setiap jam di dalam pipeline secara langsung mencerminkan jumlah inventori di dalam pipeline dan menunjukkan waktu untuk merespon kebutuhan pasar. Analogi sederhananya seperti pipa untuk oli (oil). Coba bayangkan pengiriman oli dari pabrik pengilangan ke pelabuhan sepanjang 500 km. Dalam keadaan normal akan terdapat ekivalen 500 km oli di dalam pipa. Apabila ada perubahan kebutuhan pada ujung pipa, misalnya ada permintaan oli yang berbeda mutunya, maka diperlukan usaha memompa oli yang berada di pipa sepanjang 500 km, sampai oli jenis tersebut habis dan keluar oli dengan mutu baru yang dikehendaki sampai di pelabuhan.

Dalam hal pipeline logistik, waktu yang dibutuhkan bukan hanya waktu proses tetapi juga inventori yang tidak perlu tetapi dimiliki, apakah dalam bentuk inventori bahan baku, barang setengah jadi, menunggu di lokasi bottleneck atau inventori produk jadi. Dengan fokus pada proses-proses rantai pasokan kunci, perusahaan bisa memperbaiki persaingan secara dramatis.

3.2 Manajemen bottleneck

Semua proses logistik bisa dilihat sebagai suatu jaringan aktifitas yang saling terhubung dan hanya bisa dioptimisasi secara menyeluruh dengan memfokuskan pada total waktu throughput. Setiap usaha untuk mengoptimisasi elemen atau aktifitas individu hasilnya akan kurang optimal. Kontribusi besar untuk memandang proses logistik diberikan oleh Goldratt, yang mengembangkan teori constraints yang lebih dikenal dengan optimised production technology (OPT).

aktifitas dengan kecepatan proses yang paling lambat, dan seringkali bisa berupa mesin atau juga bagian dari aliran informasi seperti proses pemesanan (order processing). Waktu throughput dari keseluruhan sistim ditentukan oleh aktifitas bottlenecks. Untuk mempercepat waktu throughput sistim keseluruhan perlu difokuskan pada bottlenecks, dengan menambah kapasitas apabila memungkinkan dan mengurangi set up dan waktu set up.

Sama pentingya, realisasi dari non-bottlenecsk tidak semestinya diperlakukan dengan cara yang sama. Tidak perlu untuk meningkatkan throughput pada non-bottlenecks karena dapat menyebakan penumpukan inventori yang tidak diinginkan di area bottlenecks. Sehingga output dari non-bottlenecks yang menjadi input proses bottlenecks perlu diatur sesuai dengan kebutuhan proses bottlenecks yang dilayaninya.

Ide utama dari manajemen bottlenecks adalah meningkatkan waktu thorughput keseluruhan yang secara simultan juga mengurangi total inventori di dalam sistim. Targetnya adalah mengelola bottlenecks untuk efisiensi throughput, yang berarti menerapkan kuantitas batch yang lebih besar dan sedikit set-ups pada setiap proses-proses krusial, dengan meminimasi kuantitas batch pada non-bottlenecks meskipun akan menambah setup. Hal ini menyebabkan mempercepat aliran barang setengah jadi dan ini akan bergabung dengan proses batch yang lebih besar pada bottlenecks sehingga memungkinkan aliran yang lebih cepat melalui bottlenecks. Waktu menunggu pada non-bottlenecks tidak perlu diperhatikan, malahan diperbolehkan selama efeknya dapat mengurangi jumlah barang setengah jadi yang menunggu di proses bottlenecks.

4. Latihan

A: Jawablah dengan singkat pertanyaan di bawah ini.

1. Apakah yang dimaksud dengan persaingan atau kompetisi berdasarkan waktu?

2. Sebutkan tiga hal yang mempengaruhi persaingan mengenai waktu semakin penting?

3. Terangkan tahap siklus hidup produk?

4. Terangkan risiko produk terlambat memasuki pasar?

5. Terangkan keuntungan perusahaan dengan menurunkan jumlah inventori?

6. Terangkan mengapa saat ini menggunakan data hasil peramalan bisa berbahaya buat perusahaan?

7. Terangkan apa yang dimaksud lead time? 8. Terangkan komponen lead time?

9. Terangkan yang dimaksud dengan manajemen logistik pipeline? 10. Terangkan tujuan atau target dari manajemen logistik pipeline?

11. Terangkan yang dimaksud dengan aktifitas yang tidak bernilai tambah atau aktifitas yang menambah biaya (added cost atau non added value)?

B: True or False. Apakah pernyataan di bawah ini benar atau salah?

1. Waktu bukan merupakan faktor penting untuk bersaing bagi perusahaan saat ini

2. Lead time yang panjang akan memberikan waktu yang cukup untuk melayani permintaan pelanggan

3. Untuk memperpendek lead time dapat dilakukan dengan

memperpendek panjang pipeline dan mempercepat aliran pergerakan material di dalam pipeline

4. Siklus hidup produk saat ini cenderung makin lama 5. Untuk mengenalkan dan menjual produk baru tidak perlu

memperhatikan siklus hidup produk

6. Pada kondisi siklus hidup yang semakin pendek akan memudahkan peramalan dengan akurasi yang tinggi

7. Lead time yang pendek lebih baik dibandingkan dengan keandalan (reliability) lead time

8. Aktifitas yang tidak menambah manfaat (non value added) adalah aktifitas yang hanya menambah waktu saja

9. Aktifitas yang menambah manfaat (value added) adalah aktifitas yang menambah nilai atau manfaat dan juga menambah waktu

10. Proses bottleneck adalah proses yang aliran pergerakan material di dalam pipeline yang kecepatannya paling tinggi

5. Daftar Pustaka:

1. Christopher, M., Logistics and Supply Chain Management, Fourth edition, Prentice Hall, 2011