BAB 2 TINJAUAN PUSTAKA

2.1 Pengertian magnet

Magnet atau magnit adalah suatu objek yang mempunyai suatu medan magnet. Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Setiap magnet memiliki dua kutub, yaitu : utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.

2.2 Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan

adanya gaya magnet. Jika sebatang magnet diletakkan didalam suatu ruang, maka terjadi perubahan dalam ruang ini yaitu dalam setiap titik dalam ruang akan terdapat medan magnet. Arah medan magnet disuatu titik didefenisikan sebagai arah yang ditunjukkan oleh utara jarum kompas ketika ketika ditempatkan dititik tersebut. (Halliday & Resnick,1989).

2.3 Sifat-Sifat Magnet Permanen

Sifat – sifat kemagnetan magnet permanen ( hard ferrite ) dipengaruhi oleh kemurnian bahan, ukuran butir (grain size), dan orientasi kristal. Parameter kemagnetan juga dipengaruhi oleh temperatur. Koersivitas dan

remanensi akan berkurang apabila temperaturnya mendekati temperatur curie (Tc) dan akan kehilangan sifat kemagnetannya (Taufik, 2006)

2.3.1 Koersivitas

feromagnetik. Koersivitas biasanya diukur dalam oersted atau ampere /

meter dan dilambangkan Hc. (Pooja, 2010).

2.3.2 Remanensi

Remanensi atau keterlambatan adalah sisa medan magnet B dalam proses

magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat intensitas medan magnet H berharga nol dan medan magnet B menunjukkan harga tertentu. Bagaimanapun juga koersivitas sangat dipengaruhi oleh remanensinya. Oleh karena itu besar nilai remanensi yang dikombinasikan dengan besar koersivitas pada magnet menjadi sangat penting (Jiles, 1996)

2.3.3 Temperatur Curie

Temperatur Curie (Tc) dapat didefinisikan sebagai temperatur kritis dimana fase magnetik bertransisi dari konfigurasi struktur magnetik yang teratur menjadi tidak teratur(Takanori, 2011)

2.3.4 Medan Anisotropi (HA)

Medan anistropi (HA), juga merupakan nilai intrinsik yang sangat penting dari magnet permanen karena nilai ini dapat di definisikan sebagai koersivitas maksimum yang menunjukkan besar medan magnet luar

diberikan dengan arah berlawanan untuk menghilangkan medan magnet permanen. Anistropi magnet dapat muncul dari berbagai sebab seperti bentuk magnet, struktur kristal, efek strees, dan lain sebagainya (konsorsium magnet).

2.4 Bahan Magnetik

2.4.1 Bahan Diagmatik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas negative dan sangat kecil. Sifat diamagnetik ditemukan oleh Faraday pada tahun 1846 ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan bahwa medan induksi dari magnet tersebut

menginduksi momen magnetic pada bismuth pada arah yang berlawanan dengan medan induksi pada magnet (willian, 2003).

Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: μ< dengan suseptibilitas magnetik bahan: Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik yaitu: bismut, perak, emas, tembaga dan seng. (Halliday & Resnick, 1989).

2.4.2 Bahan Paragmanetik

Material paramagnetik mempunyai nilai suseptibilitas positif di mana magnetisasi M paralel dengan medan luar. Material yang termasuk dalam paramagnetik adalah logam transisi dan ion logam tanah jarang (rare-earth ions). Ion-ion ini mempunyai kulit atom yang tidak terisi penuh yang berisi momen magnet permanen. Momen magnet permanen terjadi karena adanya gerak orbital dan elektron (Omar, 1975).

Paramagnetik muncul dalam bahan yang atom-atomnya memiliki momen magnetic permanen yang berinteraksi satu sama lain secara sangat

lemah. Apabila tidak terdapat medan magnetik luar,momen magnetic ini akan berinteraksi secara acak. Dengan daya medan magnetic luar,momen magnetic ini arahnya cenderung

dan pada temperaturnya. Pada medan magnetic luar yang kuat pada temperatur yang sangat rendah, hamper seluruh momen akan diserahkan dengan medannya. (willian, 2003).

Gambar 2.1 Momen Magnetik Dari Sifat Paramagnetik

Karakteristik dari bahan yang bersifat paramagnetik adalah memiliki momen magnetik permanen yang akan cenderung menyearahkan diri sejajar dengan medan arah magnet dan harga suseptibilitas megnetiknya berbanding terbalik dengan suhu T adalah merupakan hukum curie (Tipler, 2001).

2.4.3 Bahan Ferromagnetik

Bahan ferromagnetik adalah bahan yang mempunyai resultan medan atomis besar. Hal ini terutama disebabkan oleh momen magnetik spin elektron. Pada bahan ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada atom besi terdapat empat buah spin elektron yang tidak berpasangan. Masing-masing spin elektron yang tidak berpasangan ini akan memberikan medan magnetik, sehingga total medan magnetik yang dihasilkan oleh suatu atom lebih besar.

Feromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetic χm Positif yang sangat tinggi.Dalam bahan ini sejumlah kecil medan magnetic luar dapat menyebabkan derajat penyerahan yang tinggi pada momen dipol magnetic atomnya.Dalam beberapa kasus,penyearahan ini dapat bertahan sekalipun medan pemagnetannya telah hilang.Ini terjadi karena momen dipol magnetic atom dari bahan-bahan feromagnetik ini mengarahkan gaya-gaya yang kuat pada atom tetangganya sehingga dalam

kepingan mikroskopik bahan feromagnetik ini adalah nol dalam keadaan

normal (willian, 2003).

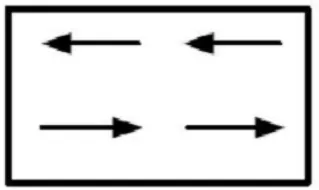

Gambar 2.2 Momen Magnetik Dari Sifat Ferromagnetik

Bahan ini juga mempunyai sifat remanansi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan : μ >> μ0 d eng an su sep tib ilitas bahan : χm >> 0. Contoh bahan ferromagnetik : besi,baja.

2.4.4 Anti Ferromagnetik

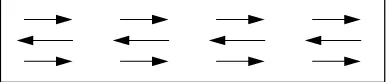

Jenis ini memiliki arah domain yang berlawanan arah dan sama pada kedua arah. Arah domain magnet tersebut berasal dari jenis atom sama pada suatu kristal. Pada unsur dapat ditemui pada unsur cromium, tipe ini memiliki arah domain yang menuju dua arah dan saling berkebalikan. Jenis ini memiliki temperature curie yang rendah sekitar 37 ºC untuk menjadi paramagnetik.

Gambar 2.3. Arah domain dalam bahan anti ferromagnetik

Contoh bahan anti ferromagnetic adalah : MnO2,MnO,dan FeO.

(Nicola,2003).

2.4.5 bahan Ferrimagnetik

Pada bahan yang bersifat dipol yang berdekatan memiliki arah yang

berlawanan tetapi momen magnetiknya tidak sama besar. Bahan ferrimagnetik memiliki nilai susepbilitas tinggi tetapi lebih rendah dari bahan ferromagnetik, beberapa contoh dari bahan ferrimagnetik adalah ferrite dan magnetite (Mujiman, 2004)

Gambar 2.4 Momen Magnet Dari Sifat Ferimagnetik

2.5 Material Magnet Lunak dan Magnet Keras

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik lemah atau soft magnetik materials maupun material magnetik kuat atau hard magnetic materials.

2.5.1 Magnet Lunak ( Soft Magnetic )

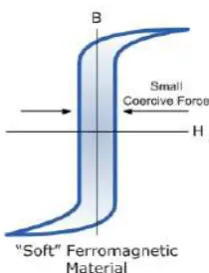

Bahan magnetik lunak (soft magnetic) dapat dengan mudah termagnetisasi dan mengalami demagnetisasi. Magnet lunak mempertahan kan sifat magnet. Magnet lunak (soft magnetic) menunjukkan histerisis loop yang sempit, sehingga magnetisasi mengikuti variasi medal listrik hampir tanpa hysterisis loss. Magnet lunak (soft magnetic) digunakan untuk meningkatkan fluks, yang dihasilkan oleh arus listrik didalamnya. Faktor kualitas dari bahan magnetik lunak adalah untuk mengukur permeabilitas

Gambar 2.5 Kurva histerisis magnet lunak (soft magnetic) (Poja Chauhan, 2010)

Bahan magnetik lunak ideal akan memiliki koersivitas rendah (Hc), saturasi yang sangat besar (Ms), remanen (Br) nol, hysterisis loss dan

permeabilitas yang sangat besar. Kurva histerisis bahan magnetik lunak ditunjukkan pada gambar 2.4. beberapa bahan penting magnetik lunak diantaranya Fe, paduan Fe-Si, Ferit lunak (MnZnFe2O4), besi silikon dll

(Poja Chauhan, 2010).

2.5.2 Magnet Keras ( Hard Magnetic)

Bahan magnet keras (hard magnetic) juga disebut sebagai magnet permanen yang digunakan untuk menghasilkan medan yang kuat tanpa menerapkan arus ke koil. Magnet permanen memerlukan koersivitas tinggi, yang membutuhkan koersivitas tinggi. Dalam bahan magnet keras (hard magnetic) anisotropi diperlukan magnetik uniaksial dan sifat magnetik berikut :

1. Koersivitas tinggi (high coersivity) : koersivitas, juga disebut medan magnet koersif, dari bahan feromagnetik adalah intensitas medan magnet yang diterapkan atau diperlukan untuk mengurangi magnetisasi bahan ke nol setelah magnetisasi sampel telah mencapai saturasi. Koersivitas biasanya diukur dalam satuan oersted atau ampere / meter

2. Magnetisasi besar (large magnetization) : proses pembuatan substansi sementara atau magnet permanen, dengan memasukkan bahan medan magnet.

Gambar 2.5 kurva histerisis magnet keras (hard magnetic) (Poja Chauhan, 2010)

2.6 Magnet Keramik

Keramik adalah bahan – bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahan melalui perlakuan dengan temperatur tinggi. Kegunaannya adalah untuk dbuat berbagai keperluan desain teknis khususnya dibidang kelistrikan, elektronika, mekanik dengan memamfaatkan magnet keramik sebagai magnet permanen, dimana material ini dapat menghasilkan medan magnet tanpa harus diberi arus listrik yang mengalir dalam sebuah kumparan atau selonoida untuk mempertahankan medan magnet yang dimilikinya. Disamping itu, magnet permanen juga dapat memberikan medan yang konstan tanpa engeluarkan daya yang kontinu.

Bahan keramik bersifat magnetik umumnya merupakan golongan ferit, yang merupakan oksida yang disusun oleh hematite (α-Fe2O3) sebagai

komponen utama. Bahan ini menunjukkan induksi magnetik spontan

besi (ferrous ferrite) dengan rumus kimia MO (Fe2O3

6Fe

) dimana M adalah

Ba, Sr, atau Pb dengan reaksi kimia sebagai berikut :

2O3 + SrCO3 6Fe2O3 + SrO CO

6Fe

2

2O3 + SrO SrO . 6Fe2O3

Ferit dapat digolongan menjadi tiga kelas. Kelas pertama adalah ferit lunak, ferit ini mempunyai formula MFe2O3, dengan M adalah Cu, Zn, Ni,

Co, Fe, Mn, Mg dengan struktur kristal seperti mineral spinel sifat bahan ini mempunyai permeabilitas dan hambatan jenis yang tinggi, koersivitas yang rendah. Kelas kedua adalah ferit keras, ferit ini adalah turunan dari struktur magneto plumbit yang dapat ditulis sebagai MFe2O3, dengan M adalah Ba,

Sr, atau Pb. Bahan ini mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal heksagonal dengan momen-momen magnetik yang sejajar dengan sumbu c. Kelas ketiga adalah ferit berstruktur garnet, magnet ini mempunyai magnetisasi spontan yang bergantung pada suhu secara khusus. Strukturnya sangat rumit, berbentuk kubik dengan sel satuan disusun tidak kurangdari 160 atom(N. Idayanti dan Dedi, 2002).

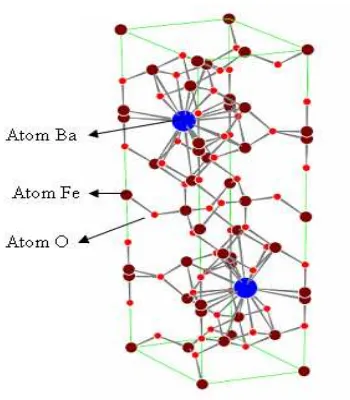

Barium heksaferrite merupakan keramik oksida komplek dengan rumus kimia BaO.6Fe2O3 atau BaFe12O19. Barium hexaferrite mempunyai

kestabilan kimia yang bagus dan relatif murah dan kemudahan dalam

produksi. Walaupun kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru berbasis logam tanah jarang, magnet permanen hexa-Ferrite (Ba-ferrite dan Sr-ferrite) masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam hal ini uang maupun berat

produksi.

Barium hexa Ferrite BaO.6Fe2O3 yang memiliki parameter kisi a =

Gambar 2.6 Struktur kristal BaO.6Fe2O3 (Moulson A.J, et all., 1985)

Barium hexaferit dapat disintesa dengan beberapa metoda seperti

kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan pemaduan mekanik. Diantara metoda ini pemaduan/gerus mekanik adalah ekonomis karena ketersedian bahan baku secara komersial dan relatif murah. Selain itu, penanganan material relatif sederhana untuk proses pemaduan mekanik dan produksi skala besar dapat diimplementasikan dengan mudah.

2.7 Mechanical Milling

Mechanical Milling atau dipendekkan milling adalah suatu penggilingan mekanik dengan suatu proses penggilingan bola dimana suatu serbuk yang ditempatkan dalam suatu wadah penggilingan di giling dengan cara dikenai benturan bola-bola berenergi tinggi. Proses ini merupakan metode pencampuran yang dapat menghasilkan prosuk yang sangat homogen. Proses milling disini selain bertujuan untuk memperoleh campuran yang homogen juga dapat memperoleh partikel campuran yang realtif lebih kecil sehingga dapat diharapkan sifat magentic dari bahan BaO.6Fe2O3 . (F.

Dalam mekanik milling serbuk akan dicampur dalam suatu chamber (ruangan)

dan dikenai energi tinggi terjadi deformasi yang berulang –ulang sehingga

terjadi partikel – partikel yang lebih kecil dari sebelumnya. Akibat dari

tumbukkan pada tiap tipe dari unsur partikel serbuk akan menghasilkan bentuk

yang berbeda juga, untuk bahan yang ulet, sebelum terjadi fracture akan mnjadi

flat atau pipih terlebih dahulu, sedangkan untuk bahan yang getas akan

langsung terjadi fracture dan menjadi partikel serbuk yang lebih kecil. Saat dua

bola bertumbukan berulang ulang menyebabkan terjadinya penggabungan

alloying.(Suryanarayana ,2003).

Proses Milling memiliki dua metode yaitu : Metode Dry Milling dan

Metode Wet Milling. Dalam metode dry milling proses milling untuk

menghindari terjadinya proses oksidasi dilakukan pemberian gas innert seperti

argon atau nitogen. Sedangkan dalam wet milling untuk menghindari terjadinya

oksidasi maka selama proses milling diberi campuran Ethanol.

Adapun parameter yang dapat mempengaruhi proses Milling antara lain :

2.7.1 Tipe Milling

Tipe-tipe milling berbeda dari peralatan milling yang digunakan untuk menghaluskan ukuran partikel serbuk. Perbedaannya terletak pada kapasitasnya, efisiensi milling, dan kecepatan putar jar milling. Tipe – tipe

milling tersebut, antara lain : Rotary Ball Mill, High Energy Milling, SPEX Shaker Milling, Ball Mill Planetary Ball Mill, Attritor Mill. Namun pada penelitian ini tipe milling yang digunakan untuk menghaluskan partikel serbuk BaO.6Fe2O3 adalah HEM (High Energy Milling). (Nurul T. R.

Agus S , 2007).

2.7.2 Bahan Baku

bola grinda. Ini disebabkan karena ukuran partikel serbuk akan berkurang

dan akan mencapai ukuran mikron setelah dimilling beberapa jam. Selain itu serbuk yang dimilling dengan cairan misalanya dengan toluene dan dikenal dengan penggilingan basah. Dan telah dilaporkan bahwa kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada penggilingan kering.

Kerugian dari penggilingan basah adalah meningkatnya kontaminasi serbuk. (C .Suryanarayana, 2001).

2.7.3 Bola-Bola Gilling (Ball Mill)

Fungsi bola gilling dalam proses penggilingan adalah sebgai penghancur serbuk atau digunakan sebagai pengecil ukuran partikel serbuk BaO.6Fe2O3. Oleh karena itu, material pembentuk bola giling harus

memiliki kekerasan yang tinggi agar tidak terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk , bola dan wadah penggilingan. Ukuran bola yang dapat digunakan dalam prose milling ini bermacam- macam. Pemilihan ukuran bola bergantung pada ukuran serbuk yang akan dipadu.

Bola yang akan digunakan harus memilki diameter yang lebih besar dibandingkan dengan diameter serbuknya. Rasio berat bola serbuk / ball powder ratio (BPR) adalah variabel yang penting dalam proses milling, rasio berat – serbuk mempunyai pengaruh yang signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari bubuk yang dimilling.

Semakin tinggi BPR semakin pendek waktu yang dibutuhkan. Hal ini dikarenakan peningkatan berat bola tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partikel sebuk dan proses milling berjalan lebih cepat.

2.7.4 Wadah Penggilingan

bola giling, serbuk dan wadah penggilingan sehingga menyebabkan

terjadinya proses penghancuran serbuk. (C. Suryanarayana , 2001 ).

2.7.5 Kecepatan Milling

Besar kecepatan maksimum tiap tipe milling akan berbeda, ketika

perputaran ball mill semakin cepat, maka energi yang dihasilkan juga akan semakin besar. Tetapi disamping itu, design dari milling ada pembatasan kecepatan yang harus dilakukan. Sebagai contoh pada ball mill, meningkatkan kecepatan akan mengakibatkan bola yang ada di dalam chamber juga akan semakin cepat pergerakannya, tenaga yang dihasilkan juga besar. Tapi jika kecepatan melebihi kecepatan kritis maka akan terjadi pinned pada dinding bagian dalam sehingga bola – bola tidak jatuh sehingga tidak menghasilkan gaya impact yang optimal. Hal ini akan berpengaruh ke waktu yang dibutuhkan untuk mencapai hasil yang diinginkan (Suryanarayana , 2003).

2.7.6 Waktu Milling

Waktu Milling merupakan salah satu parameter yang penting utuk milling pada serbuk.Pada umumnya waktu dipilih untuk mencapai posisi tepatnya antara pemisahan dan pengelasan partikel serbuk untuk memudahkan mamadukan logam. Variasi waktu yang diperlukan tergantung pada tipe milling yang digunakan , pengaturan milling, intensitas milling BPR, dan

temperatur pada milling. Pada umumnya dihitung waktu yang diambil untuk mencapai kondisi yang tepat, yaitu jangka pendek untuk energi milling yang tinggi, dan jangka waktu lama ketika dengan energi milling yang rendah. (Suryanarayana , 2003).

2.7.6 Proses Kompaksi (Penekanan)

menempel satu dengan lainnya sebelum ditingkatkan ikatannya dengan

proses sintering. Dalam proses pembuatan suatu paduan dengan metode metalurgi serbuk, terikatnya serbuk sebagai akibat adanya interlocking antar permukaan, interaksi adesi-kohesi, dan difusi antar permukaan. Ada 2 macam metode kompaksi, yaitu :

a. Cold Compressing ,yaitu pendekatan dengan temperatur kamar. Metode ini

dipakai apabila bahan yang digunakan mudah teroksidasi.

b. Hot Compressing ,yaitu penekanan dengan temperature diatas temperature

kamar. Metode ini dipakai apabila bahan yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Dan untuk menghindariterjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan.

2.8 Pemanasan (Sintering)

Sintering adalah pengikatan massa partikel pada serbuk oleh interaksi antar molekul atau atom melalui perlakuan panas dengan suhu sintering

mendekatititik leburnya sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting dalam pembuatan keramik. Melalui proses sintering terjadi perubahan struktur mikro seperti seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir serta peningkatan

densitas. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain jenis bahan, komposisi bahan dan ukuran partikel (Ika Mayasari, 2012).

- Kecepatan pendinginan

- Kecepatan pemanasan

- Atmosfer sintering

- Jenis material

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2 fenomena yang mungkin terjadi pada saat sintering, yaitu :

1. Penyusutan (shringkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering akan berbentuk shringkage, yang terjadi karena saat proses sintering berlangsung gas (lubricant) yang berada pada porositas mengalami degassing (peristiwa keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matrik dan filler yang akhirnya akan terbentuk liquid bridge/necking ( mempunyai fasa campuran antara matrik dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi eliminasi porositas/berkurangnya jumlah dan ukuran porositas.Penyusutan dominan bila pemadatan belum mencapai kejenuhan.

2. Retak (cracking)

3. Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang-bidang, sehingga menyebabkan adanya trapping gas (gas/ lubricant terjebak di dalam material ), maka pada saat sintering gas yang terjebak

Tingkatan sintering

Proses sintering meliputi 3 tahap mekanisme pemanasan :

a. Presintering

Presintering merupakan proses pemanasan yang bertujuan untuk : 1. Mengurangi residual stress akibat proses kompaksi (green density) 2. Pengeluaran gas dari atmosfer atau pelumas padat yang terjebak dalam

porositas bahan komposit (degassing)

3. Menghindari perubahan temperatur yang terlalu cepat pada saat proses

sintering (shock thermal). Temperatur presintering biasanya dilakukan pada 1/3 Tm (titik leleh) b. Difusi permukaan

Pada proses pemanasan untuk terjadinya transportasi massa pada

permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada temperatur sintering (2/3 Tm). Atom-atom pada permukaan partikel serbuk saling terdifusi antar permukaan sehingga meningkatkan gaya kohesifitas antar partikel.

c. Eliminasi porositas

Tujuan akhir dari proses sintering pada bahan komposit berbasis metalurgi serbuk adalah bahan yang mempunyai kompaktbilitas tinggi. Hal tersebut terjadi akibat adanya difusi antar permukaan sampel, sehingga menyebabkan terjadinya leher (liquid bridge) antar partikel dan proses akhir dari pemanasan sintering menyebabkan eliminasi porositas (terbentuknya sinter density).

Mekanisme transportasi massa

Mekanisme transportasi massa merupakan jalan dimana terjadi aliran masa sebagai akibat dari adanya gaya pendorong.

Ada 2 mekanisme transport, yaitu : 1. Transport permukaan

b. Transport permukaan yang terjadi selama proses sintering adalah hasil

dari transport massa dan hanya terjadi pada permukaan partikel, tidak terjadi perubahan dimensi dan mempunyai kerapatan yang konstan.

2. Transport Bulk

a. Dalam proses sintering akan menghasilkan perubahan dimensi. Atom-atom berasal dari dalam partikel akan berpindah menuju daerah leher (liquid bridge)

b. Termasuk difusi volume, difusi batas butir, dan aliran viskos.

c. Kedua mekanisme tersebut akan menyebabkan terjadinya pengurangan daerah permukaan untuk pertumbuhan leher, perbedaanya hanya terletak pada kerapatan (penyusutan selama sintering).

Faktor-Faktor yang mempengaruhi mekanisme transport : a. Material yang digunakan

b. Ukuran partikel

c. Temperatur sintering

Lapisan Oksida

- Terbentuknya lapisan oksida dapat menurunkan kualitas ikatan antar

permukaan

- Lapisan oksida akan menghalangi terjadinya kontak yang sempurna antara matriks dan filler

Lapisan oksida juga menyebabkan ikatan antara matrik dan filler menjadi

lebih sulit karena temperatur yang diperlukan untuk mereduksi oksida tersebut membutuhkan temperatur yang lebih tinggi (Henni, 2015).

2.9 Karakterisasi Material Magnet

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk keperluan penelitian ini antara lain : pengujian sifat fisis (densitas, porositas, kekuatan magnet ), dan analisa struktur kristal dengan menggunakan alat uji XRD (X-Ray Diffraction).

2.9.1 Sifat Fisis A. Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut (M. Ristic, 1979)

ρ = �

�...(2.1)

Dengan :

ρ = Densitas (gram/cm3

m = Massa sampel (gram) )

v = Volume sampel (cm3

Dalam pelaksanaannya kadang – kadang sampel yang diukur mempunyai ukuran bentuk yang tidak teratr sehingga untuk menentukan volumenya

menjadi sulit, akibatnya nilai kerapatan yang diperoleh tidak akurat. Untuk menentukan rapat massa (bulk density) digunakan hukum archimedes yang persamaannya sebagai berikut :

)

Densitas : ρ = ��

��−������ ...(2.2)

Dengan :

B. Porositas

Porositas dapat didefinisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam (%) rongga

fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari jenis dan aplikasi material tersebut. Porositas suatu bahan umumnya dinyatakan dengan persamaan sebagai berikut :

Porositas : P = ��−��

�� x 100% ...(2.3) Dengan :

P = Porositas

mk = Massa sampel kering (gram) mb = Massa saturasi sampel ( gram )

2.9.2 XRD (X-Ray Diffraction)

X-Ray Diffractometer adalah alat yang dapat memberikan data-data difraksi dan kuantitas intensitas difraksi pada sudut-sudut difraksi (2θ) dari suatu bahan. Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk mengetahui perubahan fase struktur bahan dan mengetahui fase-fase apa saja yang terbentuk selama proses pembuatan sampel uji. Tahap pertama yang dilakukan dalam analisa sinar-X adalah melakukan analisa pemeriksaan terhadap sampel x yang belum diketahui strukturya. Sampel ditempatkan pada titik focus hamburan sinar- X yaitu tepat

ditengah-tengah plate yang digunakan sebagai tempat yaitu sebuah plat tipis yang berlubang ditengah berukuran sesuai dengan sampel (pellet) dengan perekat pada sisi baliknya. (Sholihah & Zainuri, 2012).

Sinar – X merupakan salah satu bentuk radiasi elektromagnetik yang

mempunyai Energi anatara 200 eV- 1 MeV dengan panjang gelombang anatar 0,5 – 2,5 Ȧ. Panjang gelombangnya hampir sama dengan jarak antara atom dalam kristal, menyebabkan sinar – X menjadi salah satu teknik dalam analisa mineral.

2. Material Uji (Specimen)

Sartono (2006) mengemukakan bahwa material uji (specimen) dapat digunakan bubuk(powder) biasanya 1 mg.

3. Detektor

Sebelum sinar –X sampai kedetektor melalui proses optik. Sinar –X yang panjang gelombangnya λ dengan intensitas I mengalami refleksi dan menghasilkan sudut difrkasi 2ϴ (Sartono , 2006).

B. Prinsip Kerja XRD

Prinsip dasar dari XRD adalah hamburan elektron yang mengenai permukaan kristal. Bila sinar dilewatkan ke permukaan kristal, sebagian sinar tersebut akan terhamburkan dan sebagian lagi akan diteruskan ke lapisan berikutnya. Sinar yang dihamburkan akan berinterferensi secara konstruktif (menguatkan) dan destruktif (melemahkan). Hamburan sinar yang berinterferensi inilah yang digunakan untuk analisis.Difraksi sinar X hanya akan terjadi pada sudut tertentu sehingga suatu zat akan

mempunyai pola difraksi tertentu. Pengukuran kristalinitas relatif dapat dilakukan dengan membandingkan jumlah tinggi puncak pada sudut-sudut tertentu dengan jumlah tinggi puncak pada sampel standar.

XRD yang diperoleh, dilakukan identifikasi puncakpuncak grafik XRD

dengan cara mencocokkan puncak yang ada pada grafik tersebut dengan database ICDD. Dan dapat juga diketahui % Volume fasa yang dicari, yaitu untuk mengetahui berapa persen fasa mayor dan fasa minor. Dengan persamaan sebagai berikut :

% Vol. Fasa Yang dicari= ���������� �������� ������

����� ℎ���������� ������ ℎ���� ×100%...2.4

2.9.3 Particle Size Analyzer (PSA)

Ada beberapa cara yang bisa digunakan untuk mengeathuui ukuran suatu partikel yaitu :

1. Metode Ayakan (Sieve Analyses) 2. Laser Diffraction ( LAS)

3. Metode Sedimentasi

4. Electronical Zone Sensing (EZS) 5. Metode Kromotografi

6. Analisa Gambar (Mikrografi)

7. Ukuran Aerosol submicron dan perhitungan.

Sieve analyses (analisis ayakan) dalam dunia farmasi sering kali

Digunakan dalam bidang mikromeritik. Yaitu ilmu (bagaimana

konektifitas antara kalimat sebelum dan sesudah) yang mempelajari tentang ilmu dan teknologi partikel kecil. Metode yang paling umum digunakan adalah analisa gambar (mikrografi). Metode ini meliput i metode mikroskopi dan metode holografi. Seiring dengan

metode analisa gambar maupun metode ayakan (sieve analyses),

terutama untuk sample-sampel dalam orde nanometer maupun submicron.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika

dibandingkan dengan metode kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar. Terutama untuk sampel-sampel dalam orde nanometer dan submicron yang biasanya memliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga partikel tidak saling beraglomerasi (menggumpal). Dengan demikian ukuran partikel yang terukur adalah ukuran dari single particle. Selain itu hasil pengukuran dalam bentuk distribusi, sehingga hasil pengukuran dapat diasumsikan sudah menggambarkan keseluruhan kondisi sampel. Beberapa analisa yang dilakukan, antara lain:

1) Menganalisa ukuran partikel.

2) Menganalisa nilai zeta potensial dari suatu larutan sample

3) Mengukur tegangan permukaan dari partikel clay bagi industri kerami dan sejenisnya. Dimana hal ini akan berpengaruh pada struktur lapisan clay. Struktur lapisan clay ini sangat berpengaruh pada metode slip casting.

4) Mengetahui zeta potensial coagulant untuk proses coagulasi

partikel pengotor bagi industri WTP (Water Treatment Plant)

5) Mengetahui ukuran partikel tegangan permukaan dari densitas pada emulsi yang digunakan pada produk-produk industri beverage.

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk

mengetahui ukuran partikel:

2) Hasil pengukuran dalam bentuk distribusi, sehingga dapat

menggambarkan keseluruhan kondisi sample.

3) Rentang pengukuran dari 0,6 nanometer hingga 7 mikrometer. (Rusli, 2011).

2.9.4 VSM (Vibrating Sample Magnetometer)

Semua bahan mempunyai momen magnetikjika ditempatkan dalam medan magnetik. Momen magnetik per satuan volume dikenal sebagai magnetisasi. Secara prinsip ada dua metoda untuk mengukur besar magnetisasi ini, yaitu metode induksi dan metode gaya. Pada metoda induksi, magnetisasi diukur dari sinyal yang ditimbulkan diinduksikan oleh cuplikan yang bergetar dalam lingkungan medan magnet pada sepasang kumparan. Sedangkan pada metoda gaya pengukuran dilakukan pada besamya gaya yang ditimbulkan pada cuplikan yang berada dalam gradien medan magnet. VSM (Vibrating Sample Magnetometer) adalah merupakan salah satu alat ukuran magnetisasi yang bekerja berdasarkan metoda induksi.

Vibrating Sample Magnetometer (VSM) merupakan salah satu jenis peralatan yang digunakan untuk mempelajari sifat magnetik bahan. Dengan alat ini akan dapat diperoleh informasi mengenai besaran-besaran sifat magnetik sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva histeresis, sifat magnetik bahan sebagai akibat

perubahan suhu, dan sifat-sifat magnetik sebagai fungsi sudut pengukuran

atau kondisi anisotropik bahan. Salah satu keistimewaan VSM adalah merupakan vibrator elektrodinamik yang dikontrol menggunakan arus balik. Sampel dimagnetisasi dengan medan magnet homogen. Jika sampel bersifat magnetik, maka medan magnet akan memagnetisasi sampel dengan meluruskan domain magnet. Momen dipol magnet sampel akan menciptakan medan magnet di sekitar sampel, yang biasa disebut

sampel. Semakin besar momen magnetik, maka akan menginduksi arus

yang makin besar.

Dengan mengukur arus sebagai fungsi medan magnet luar, suhu maupun orientasi sampel, berbagai sifat magnetik bahan dapat dipelajari. Dalam penelitian