7

LANDASAN TEORI 2.1 Maintenance

Maintenance merupakan aktivitas perawatan atau pemeliharaan mesin dengan tujuan agar mesin tetap berada pada kondisi operasi yang baik. Aktivitas ini merupakan aktivitas yang sangat esensial dilakukan pada setiap perusahaan manufaktur karena hal tersebut akan berdampak kepada kegiatan produksi secara langsung. Mesin pada sebuah pabrik manufaktur biasanya beroperasi selama 24 jam sehingga tingkat kemungkinan terjadinya kerusakan cukup rawan terjadi. Hal ini mengharuskan perusahaan untuk menetapkan tindakan perawatan seperti apa yang akan diterapkan, dengan tujuan menjaga performa mesin agar tetap dapat bekerja secara maksimal dan meminimalisir kerugian yang terjadi akibat terjadinya kerusakan mesin.

Beberapa tujuan dari diadakannya kegiatan pemeliharaan atau perawatan mesin adalah:

• Mencegah terjadinya gangguan atau hambatan pada kegiatan produksi. • Tidak menambah biaya produksi.

• Mempertahankan kualitas tinggi pada produk.

• Menghindari terjadinya keterlambatan Delivery On Time.

Ketika breakdown terjadi, terdapat beberapa konsekuensi yang dihadapi, di antaranya yaitu:

• Kapasitas produksi berkurang dan terjadinya penundaan produksi.

• Tidak ada output namun biaya overhead tetap berjalan sehingga menambah biaya produksi per unitnya.

• Terdapat masalah pada kualitas, adanya output yang rusak.

• Masalah keamanan, pekerja ataupun customer dapat terluka (Stevenson, 2009, hal. 727-728).

2.1.1 Preventive Maintenance

Maintenance dibagi menjadi 2 tipe yaitu preventive maintenance dan breakdown maintenance. Preventive maintenance meliputi melakukan kegiatan inspeksi dan perawatan secara rutin untuk menjaga mesin dalam kondisi yang baik. Kegiatan-kegiatan ini dimaksudkan untuk mencari potensi-potensi kerusakan yang akan terjadi dan melakukan perawatan atau perbaikan untuk mencegah kerusakan besar benar-benar terjadi pada mesin. Kegiatan ini tidak hanya untuk menjaga mesin untuk tetap beroperasi dengan lancar namun juga meliputi bagaimana merancang sistem teknis dan juga manusia yang baik sehingga dapat menjaga proses tetap berlangsung secara produktif dan dalam batas toleransi. Kebalikan dari proses perawatan tipe ini adalah breakdown maintenance, di mana tindakan perbaikan baru dilakukan ketika mesin mengalami kerusakan dan memerlukan tindakan perbaikan secepatnya dan didasarkan atas tingkat kedaruratan atau tingkat prioritasnya (Heizer & Render, 2001, hal. 704).

Tujuan dari preventive maintenance adalah mengurangi terjadinya breakdown pada mesin sehingga biaya tambahan yang terjadi akibat breakdown tersebut dapat dihindari. Biaya ini dapat meliputi biaya yang timbul dari kurangnya output yang diproduksi, pekerja yang menganggur,

keterhambatan pada jadwal produksi, cidera, kerusakan pada alat mesin dan biaya perbaikan. Preventive maintenance bersifat periodik dan penjadwalan perawatannya dapat dibuat berdasarkan rekaman historis dan analisis dari data teknis untuk memprediksi kemungkinan kapan komponen dari mesin tersebut akan mengalami kerusakan. Dengan adanya data rekaman historis yang baik maka prediksi penjadwalan preventive maintenance ini akan semakin baik. Informasi yang diperlukan dalam rekaman data historis tersebut di antaranya adalah data tanggal instalasi mesin, jam operasi mesin dan juga tanggal dan tipe perbaikan (Stevenson, 2009, hal. 729-730).

2.1.2 Definisi Matematis dari Distribusi Breakdown

Ada berbagai definisi matematis dan juga sebaran yang digunakan berbagai studi pemeliharaan dan kerusakan (Dhillon, 2006, hal. 12-16):

1. Fungsi Distribusi Kumulatif (Cumulative Distribution Function)

Secara umum, fungsi distribusi kumulatif dapat dinyatakan sebagai berikut:

di mana t adalah waktu, f(y) adalah fungsi kepadatan probabilitas, dan F(t) adalah fungsi distribusi kumulatif.

2. Fungsi Kepadatan Probabilitas (Probability Density Function) Berdasarkan fungsi distribusi kumulatif di atas, maka

3. Fungsi Reliabilitas (Reliability Function) Fungsi ini didefinisikan sebagai

di mana f(y) adalah fungsi kepadatan kegagalan (failure density function) dan R(t) adalah fungsi reliabilitas.

4. Nilai Ekspektasi (Expected Value)

Pada variabel kontinu, nilai ekspektasi didefinisikan sebagai

di mana E(t) merupakan nilai ekspektasi atau mean dari variabel t. 5. Jenis-Jenis Distribusi

a. Distribusi Eksponensial

Distribusi ini sering digunakan sebagai distribusi probabilitas untuk kerusakan dan pemeliharaan, karena mudah digunakan dalam

berbagai jenis analisis dan karena adanya tingkat kerusakan yang konstan pada berbagai peralatan, terutama pada perangkat elektronik.

Fungsi kepadatan probabilitas untuk distribusi eksponensial didefinisikan sebagai

di mana t adalah waktu, f(t) adalah fungsi kepadatan probabilitas, dan λ adalah parameter distribusi, yang diketahui sebagai konstanta tingkat kerusakan.

Dengan persamaan tersebut, dapat diketahui bahwa nilai fungsi distribusi kumulatif untuk distribusi eksponensial adalah

b. Distribusi Weibull

Distribusi ini pertama kali dikembangkan oleh W. Weibull pada awal tahun 1950. Fungsi kepadatan probabilitas untuk distribusi ini adalah

di mana α adalah parameter skala (scale parameter) dan β adalah parameter bentuk (shape parameter)

Fungsi distribusi kumulatif untuk distribusi Weibull adalah

Oleh karena itu, distribusi eksponensial sebenarnya merupakan distribusi Weibull dengan nilai β = 1.

c. Distribusi Normal

Distribusi ini adalah distribusi yang paling sering digunakan dan juga dikenal sebagai distribusi Gauss yang namanya diambil dari Carl Friedrich Gauss. Fungsi kepadatan probabilitas distribusi normal adalah

Berdasarkan persamaan di atas, maka fungsi distribusi kumulatif untuk distribusi normal adalah

d. Distribusi Lognormal

Distribusi ini cukup berguna untuk merepresentasikan distribusi untuk waktu perbaikan peralatan yang rusak. Fungsi kepadatan probabilitas untuk distribusi lognormal adalah

di mana α dan µ adalah parameter distribusi.

Dari persamaan tersebut, didapatkan bahwa fungsi distribusi kumulatif untuk distribusi lognormal adalah

2.1.3 Penentuan Distribusi dan Parameternya

Dalam memilih distribusi yang digunakan, dapat digunakan fitur Individual Distribution Identification yang ada pada software Minitab (Minitab Inc., 2014). Secara umum, fitur ini dapat digunakan untuk menentukan apakah distribusi yang diduga sebelumnya masih valid untuk data terbaru, menentukan distribusi yang tepat apabila belum diketahui sebelumnya, serta mentransformasi data sehingga mengikuti distribusi normal. Suatu distribusi dapat dikatakan cocok apabila titik data pada distribusi tersebut cukup mengikuti garis lurus dan nilai P-Value lebih besar dari nilai α yang digunakan (Minitab Inc., 2014). Apabila terdapat lebih dari satu jenis distribusi yang memenuhi syarat tersebut, gunakan distribusi yang memiliki nilai P-Value terbesar. Selain itu, fitur ini juga menghasilkan nilai parameter dari seluruh distribusi yang diuji.

Sumber: Dokumentasi Penyusun

Gambar 2.1 Contoh Hasil Output Fitur Individual Distribution Identification menggunakan Minitab

Nilai α ditentukan dari nilai Confidence Interval (CI) yang digunakan. Menurut Hayter (2012, hal. 333), Confidence Interval adalah sebuah interval yang memiliki sekumpulan nilai yang mungkin ada pada sebuah parameter. Biasanya, Confidence Interval diasosiasikan dengan tingkat kepercayaan (Confidence Level), yang ditulis sebagai 1 – α, dan menunjukkan kepercayaan yang dimiliki peneliti bahwa parameter µ betul-betul berada dalam nilai CI yang digunakan. Nilai α yang digunakan adalah nilai yang dapat memberikan interval kepercayaan terbesar dalam jangka waktu tertentu. Artinya, semakin rendah nilai α, maka semakin tinggi kepercayaan peneliti dalam menggunakan parameter yang dihasilkan dari interval tersebut (Walpole, Myers, Myers, & Ye, 2007, hal. 273).

Tingkat kepercayaan sebesar 90%, 95%, dan 99% adalah nilai yang paling sering digunakan, di mana masing-masing memiliki nilai α sebesar 0.10, 0.05, dan 0.01 (Hayter, 2012, hal. 333).

2.1.4 Penentuan Mean Time Between Failure (MTBF) dan Mean Time To Repair (MTTR)

Penentuan nilai MTBF dan MTTR mengikuti nilai mean dari distribusi kerusakan atau distribusi perbaikan yang ada. Oleh karena itu, nilai MTBF (atau MTTR) dapat dihitung menggunakan persamaan (Dhillon, 2006, hal. 27):

atau

di mana MTBF adalah Mean Time Between Failure, MTTR adalah Mean Time To Repair, f(t) adalah fungsi kepadatan probabilitas dari distribusi yang digunakan, dan R(t) adalah fungsi reliabilitas dari distribusi tersebut.

2.1.5 Penentuan Waktu Penggantian Kerusakan Optimal Untuk Meminimalisir Downtime

Setelah fungsi kepadatan probabilitas, MTBF dan MTTR telah didefinisikan, waktu penggantian kerusakan optimal (optimal age replacement)

untuk meminimalisir downtime dapat dilakukan untuk setiap komponen (Firmansyah, Siregar, & Sinaga, 2013).

Tujuan pemodelan untuk menentukan replacement age yang paling optimal adalah untuk menentukan optimal age tp, di mana preventive replacement perlu dilakukan sehingga total downtime setiap unit D(tp) dapat diminimalisir (Jardine & Tsang, 2013, hal. 59).

Min D(tp) = total ekspektasi downtime setiap siklus /ekspektasi panjang siklus Apabila Tf adalah mean downtime yang diperlukan untuk melakukan failure replacement dan Tp adalah mean downtime yang diperlukan untuk melakukan age replacement, maka:

Total ekspektasi downtime setiap siklus = dan

Ekspektasi panjang siklus = sehingga

di mana

Tingkat availability mesin ketika age replacement dilakukan A(tp) didefinisikan sebagai berikut.

2.1.6 Perbandingan Tingkat Reliabilitas Mesin Sebelum dan Setelah Preventive Maintenance Dilakukan

Apabila R(t) adalah reliabilitas tanpa perawatan dan RM(t) adalah reliabilitas ketika perawatan dilakukan, dan Preventive Maintenance dilakukan pada interval T, karena RM(t) adalah peluang bahwa mesin tidak rusak sebelum waktu t, maka tingkat reliabilitas ketika perawatan dilakukan adalah seperti berikut (Veerarajan, 2002, hal. 574).

Setelah melakukan perawatan pertama pada waktu T, komponen mesin akan menjadi kembali seperti baru. Sehingga jika T ≤ t ≤ 2T, maka

= P{mesin tidak rusak hingga waktu T dan dapat bertahan selama (t – T) tanpa mengalami kerusakan}

dan

Tingkat reliabilitas komponen mesin setelah mendapatkan dua kali perawatan memiliki persamaan

sehingga secara umum, didapatkan persamaan RM(t) adalah sebagai berikut:

dengan n adalah banyaknya perawatan yang telah dilakukan. 2.1.7 Check sheet

Menurut Carpinetti (2012) dan Silva dkk. (2013) seperti yang dikutip oleh Broday & Andrade (2013) untuk membantu dalam pengembangan perbaikan yang berkelanjutan, alat-alat kualitas dibutuhkan, dan salah satunya adalah penggunaan check sheet. Check sheet merupakan alat yang sangat mudah digunakan, yang bertujuan untuk mengolah suatu set data untuk memudahkan pemrosesan lebih lanjut.

Check sheet merupakan salah satu dari 7 alat yang digunakan dalam metode pemecahan masalah dalam usaha pengendalian kualitas berdasarkan asas teori Six Sigma. Check sheet digunakan untuk mengumpulkan data dan dibuat dengan rancangan berupa daftar dari suatu hal dan indikator seberapa sering hal pada daftar tersebut terjadi. Dalam bentuk sederhananya, check sheet adalah alat untuk membuat pengumpulan data menjadi lebih mudah dengan cara menyediakan daftar deskripsi dari kejadian-kejadian yang kemungkinan besar akan terjadi yang telah ditulis sebelumnya. Check sheet dapat juga berfungsi sebagai pengingat yang dapat mengarahkan perhatian dari pengumpul data kepada hal yang berkepentingan atau menjadi perhatian, yang juga dapat disebut sebagai confirmation check sheet. Check sheet yang terancang dengan baik dapat menjawab pertanyaan awal yang dikemukakan oleh penelitinya. Pertanyaan-pertanyaan tersebut di antaranya juga termasuk apakah hal tertentu telah dilaksanakan, seberapa sering suatu permasalahan terjadi dan apakah semua inspeksi telah dilaksanakan (Pyzdek, 2001, hal. 274). 2.2 Penjadwalan

Penjadwalan mengacu kepada penugasan awal dan waktu penyelesaiannya terhadap pekerjaan, manusia, atau peralatan tertentu (Evans & Collier, 2007, hal. 589). Penjadwalan merupakan aspek yang penting dalam setiap industri, baik industri yang bergerak di bidang manufaktur maupun

industri yang bergerak di bidang jasa. Dalam menjalankan kegiatan operasional sehari-hari, perusahaan dapat berhadapan dengan berbagai permasalahan penjadwalan, di antaranya adalah (Nahmias, 2009, hal. 419):

1. Job shop scheduling, merupakan satu rangkaian aktivitas di lantai produksi yang mengubah input (sejumlah permintaan pelanggan) menjadi sebuah output (produk yang memenuhi permintaan tersebut).

2. Personnel scheduling, merupakan permasalahan yang kerap dihadapi di dunia industri manufaktur maupun jasa, yang berkaitan dengan pengaturan sumber daya manusia.

3. Facilities scheduling, merupakan permasalahan yang muncul ketika sebuah fasilitas menjadi bottleneck dalam sebuah proses.

4. Vehicle shceduling, merupakan permasalahan yang muncul ketika

perusahaan dihadapkan dengan kebutuhan untuk mendistribusikan produk mereka dengan tetap memperhatikan efisiensi biaya dan pemanfaatan waktu.

5. Vendor scheduling, untuk perusahaan yang mengusahakan sistem Just-in-time, menjadwalkan vendor merupakan permasalahan logistik yang penting. Pembelian yang dilakukan harus dikoordinasikan dengan baik bersama dengan penjadwalan produksi keseluruhan produk, untuk menjamin produksi berjalan tepat waktu.

6. Project scheduling, digunakan untuk mengoordinasikan pekerjaan.

Proyek yang kompleks membutuhkan koordinasi yang tepat sehingga pekerjaan dapat selesai tepat waktu dengan biaya yang telah direncanakan.

2.2.1 Penjadwalan Produksi High-Volume Systems

Menurut Stevenson (2009), berdasarkan dengan output yang dihasilkan, penjadwalan terbagi menjadi dua bagian, yaitu scheduling in high-volume systems, dan scheduling low-volume systems. Kedua penjadwalan ini membutuhkan pendekatan yang berbeda. Pada penjadwalan dengan high-volume system, karakteristik yang dimiliki adalah adanya standarisasi peralatan dan aktivitas di mana operasi yang dilakukan identik atau memiliki kemiripan yang tinggi. Tujuan akhirnya adalah untuk mendapatkan utilisasi yang tinggi. High-volume system sering kali disebut sebagai flow systems, atau flow-shop scheduling.

Aspek penting yang perlu diperhatikan dalam penjadwalan ini adalah keseimbangan lini, di mana hal yang diperhatikan adalah pengalokasian pekerjaan ke dalam stasiun kerja untuk memenuhi batasan-batasan dalam urutan dan mencapai waktu kerja yang seimbang untuk setiap stasiun kerja.

Hal yang menjadi pertimbangan dalam penjadwalan ini adalah kemungkinan gangguan yang dapat muncul, yang mengganggu output. Hal ini dapat berupa kerusakan mesin, kekurangan bahan, dan kecelakaan. (Stevenson, 2009, hal. 736-737)

2.2.2 Penjadwalan Produksi Low-Volume Systems

Karakteristik dari penjadwalan ini adalah sifat produk yang berupa make to order. Produk yang dibuat bervariasi, sehingga memiliki waktu proses, urutan proses dan waktu setup yang berbeda. Penjadwalan ini membahas dua isu penting, yaitu pertama adalah bagaimana cara mendistribusikan beban kerja

kepada setiap pusat kerja, dan kedua adalah menentukan urutan pekerjaan yang digunakan (Stevenson, 2009, hal. 739).

Penjadwalan pada low-volume systems atau yang lebih dikenal sebagai penjadwalan job shop dapat dilakukan dengan berbagai cara. Dengan langsung menentukan secara manual, menggunakan Gantt Chart, atau menggunakan metode tertentu untuk menentukan prioritas urutan pekerjaan (Krajewski, Ritzman, & Malhotra, 2007, hal. 657).

Menurut (Nahmias, 2009, hal. 422), salah satu kesulitan dalam membuat penjadwalan adalah objektif yang ingin dicapai dari penjadwalan itu sendiri. Berikut ini adalah macam-macam objektif yang biasanya muncul:

a. Meet due dates

b. Minimize work-in-process inventory

c. Minimize the average flow time

d. Provide for high machine/worker time utilization e. Provide for accurate job status information f. Reduce setup times

g. Minimize production and worker costs

Tentunya tidak mungkin untuk memenuhi seluruh objektif di atas secara bersamaan. Dapat dilihat pada objektif (a) dan (c) ditujukan untuk mencapai level customer service yang tinggi, sedangkan sisanya ditujukan untuk mencapai efisiensi lantai produksi yang tinggi.

Beberapa metode yang digunakan untuk menentukan prioritas penjadwalan di antaranya adalah first-come, first served (FCFS), shortest processing time (SPT), earliest due date (EDD), dan critical ratio (CR). Berikut ini adalah penjelasan untuk setiap metode (Nahmias, 2009, hal. 425): a. Metode First-Come, First-Served (FCFS)

Dengan metode ini, pekerjaan diurutkan berdasarkan urutan kedatangan paling awal, diikuti oleh pekerjaan yang datang di urutan kedua, ketiga, dan seterusnya. Metode ini biasanya digunakan saat waktu proses relatif sama.

b. Metode Shortest Processing Time (SPT)

Dalam metode ini, pekerjaan diurutkan berdasarkan waktu pengerjaan paling kecil terlebih dahulu. Metode ini akan menghasilkan rata-rata dlow time terendah, dan rata-rata keterlambatan terendah. Dalam penelitiannya terhadap penjadwalan menggunakan metode SPT, Zhang, Yan, & Huang (2011) menunjukkan bahwa masalah makespan dan total completion time tetap dapat diselesaikan secara polinomial. Di lapangan, permasalahan yang sering terjadi adalah waktu proses standar yang tidak sesuai dengan waktu proses aktual. Namun dalam penelitian yang dilakukan oleh Wang, (2010) dengan adanya perbedaan tersebut, permasalahan minimasi makespan, dan total completion time, tetap dapat digunakan menggunakan metode SPT.

c. Metode Earliest Due Date (EDD)

Dalam metode ini pekerjaan diurutkan berdasarkan due date terdahulu. Metode ini akan meminimasi nilai maksimum dari job tardiness.

Metode ini mengurutkan pekerjaan berdasarkan rasio terendah dari due date dan processing time. Perhitungan rasio dilakukan dengan menghitung:

Ide di balik metode penjadwalan ini adalah untuk mencapai keseimbangan antara metode SPT yang hanya mempertimbangkan waktu proses, dengan metode EDD yang hanya mempertimbangkan due date. Nilai rasio akan semakin kecil manakala waktu pengerjaan mendekati due date, dan prioritas akan semakin tinggi jika memiliki waktu proses yang lebih panjang. Saat melakukan penghitungan rasio, ada kemungkinan angka yang muncul adalah negatif. Hal itu menunjukkan bahwa pekerjaan tersebut terlambat, dan akan diasumsikan bahwa pekerjaan yang terlambat tersebut secara otomatis dijadwalkan berikutnya. Jika terdapat lebih dari satu pekerjaan yang terlambat, maka pekerjaan yang terlambat tersebut akan dijadwalkan dengan metode pengurutan SPT (Nahmias, 2009, hal. 427).

2.3 Tampilan Ergonomis

Menurut Asosiasi Ergonomi Internasional (2003), ergonomi merupakan sebuah disiplin ilmu yang menyangkut pemahaman dari interaksi antara manusia dengan elemen-elemen lainnya dari suatu sistem dan suatu profesi yang menerapkan teori, prinsip-prinsip, data, dan metode pada rancangan dengan tujuan untuk dapat mengoptimalkan kesejahteraan manusia dan kinerja sistem secara keseluruhan. Para ahli dari faktor manusia berkontribusi pada rancangan dan evaluasi dari tugas-tugas, pekerjaan, produk, lingkungan dan sistem-sistem dalam rangka membuat mereka kompatibel dengan kebutuhan, kemampuan, dan keterbatasan manusia. Disiplin ilmu ergonomi mencangkup pendekatan holistis yang berpusat atau bertitik berat pada manusia pada rancangan sistem kerjanya dengan mempertimbangkan faktor fisik, kognitif, sosial, organisasi, lingkungan dan faktor-faktor relevan lainnya (Karwowski, 2012).

2.3.1 Perancangan Interface

Menurut Watzman & Re (2008), desain yang baik, baik itu dalam media dua atau tiga dimensi, digital ataupun analog, dapat menjelaskan tujuannya secara logika dan efisien, juga membimbing penggunanya dalam menggunakan fungsi-fungsinya. Peran dari pembuat desain dalam mengelola interface pada produk yang mengutamakan sifat interaktif adalah mengerti tujuan dari dibuatnya produk tersebut dan memastikan bahwa informasi-informasi yang tersedia mudah untuk dimengerti, berguna dan memang dibutuhkan. Dalam sebuah kasus di mana hanya interface yang menjadi representasi nyata dari produk dan persepsi dari pengguna interface tersebut akan menentukan kesuksesan dari produk, informasi yang sesuai dan desain visual adalah kuncinya.

Perancang desain interface bertanggung jawab dalam mendefinisikan seperti apa pengalaman yang akan didapat ketika produk digunakan. Lain halnya dengan media cetak yang sebagian besar kontennya telah ditetapkan

urutannya, interface menyuguhkan fleksibilitas yang lebih besar atas bagaimana konten tersebut dapat diakses berdasarkan kebutuhan dari penggunanya. Interface yang bagus adalah desain yang mudah dalam pengaturannya. Perancang desain interface berpatokan kepada tujuan di mana pengalaman dalam penggunaan produk tersebut berguna, berarti bahkan menyenangkan dan memberdayakan bagi penggunanya. Untuk mewujudkan tujuan di mana para pengembang dimungkinkan untuk dapat menginstruksikan program dengan mudah, para perancang berfokus dalam merancang program dengan yang sesederhana dan sekonsisten mungkin dalam bahasa pemrogamannya (Watzman & Re, 2008, hal. 331-332).

Ruang lingkup ergonomi berdasarkan faktor manusia (Human Factor Ergonomics) yang perlu untuk dijadikan pertimbangan dalam pembuatan desain, pengujian dan pengevaluasian dari setiap interaksi antara manusia dengan sistem di antaranya ditunjukkan pada:

1. Apakah tampilan-tampilan yang ada cocok untuk kegiatan yang dilakukan pengguna?

2. Apakah semua tampilan cukup jelas dan mudah digunakan oleh pengguna?

3. Apakah tampilan toleran terhadap error dan dapat digunakan sebagai pembelajaran bagi pengguna?

4. Apakah bahasa/kata-kata yang digunakan hanya dapat dimengerti oleh pengguna tingkat lanjut?

5. Apakah fitur bantuan disesuaikan dengan kemampuan pemakainya? (Karwowski, 2012, hal. 8-10)

2.3.2 Command Language Grammar

Terdapat beberapa kerangka yang dapat digunakan untuk membantu menyusun sebuah sistem yang user-friendly dan interaktif. Dalam Command Language Grammar (Morgan, 1981), sebuah sistem komputer diwakilkan oleh beberapa level sebagai berikut:

1. Conceptual level, yaitu bagaimana pembuat sistem dapat menyusun sistem sesuai dengan keadaan aslinya tanpa menimbulkan ketidakcocokan persepsi antara pembuat sistem dengan pengguna sistem. 2. Sematic level, yaitu bagaimana objek-objek dari sistem dijelaskan.

3. Syntactic level, yaitu bagaimana objek-objek dari sistem yang ada diwakilkan pada pengguna sistem dan mengatur bagaimana objek-objek ini berinteraksi ketika melakukan sebuah tugas yang diperintahkan oleh pengguna sistem.

4. Lexical level, yaitu desain bagaimana objek-objek yang ada dan peraturan syntactic dijelaskan kepada pengguna sistem.

5. Physical device level. Hal dasar yang dibutuhkan untuk dapat melakukan interaksi dengan sistem yang dibuat berupa hardware, di mana baik pilihan yang dibuat pengguna maupun desain dari alat input serta desain bagaimana informasi akan disajikan kepada pengguna (Bridger, 2003, hal. 401-402).

Jenis huruf (font) merupakan berkas elektronik yang mengandung kode program yang dibutuhkan untuk membuat karakter jenis huruf. Pemilihan jenis huruf yang efektif bukanlah suatu hal yang murni subjektif. Pemilihan jenis huruf memperhatikan kejelasan dan komprehensif; memperhatikan kemudahan

untuk mengenali dan membaca huruf tersebut. Pemilihan jenis huruf juga memperhatikan legibility dan readability. Legibility menunjukkan seberapa cepat sebuah huruf dikenali, berkaitan dengan persepsi. Readability merupakan kemudahan huruf dapat dibaca, terkait dengan tingkat komprehensifnya.

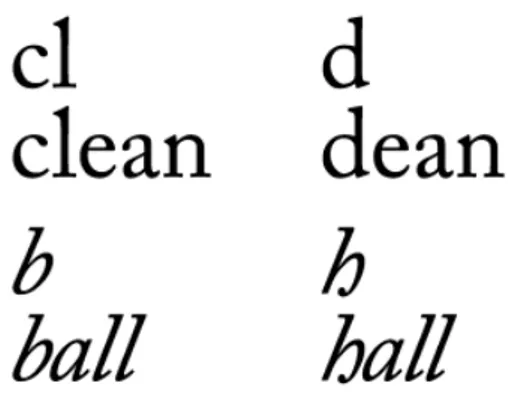

Sumber: (Watzman & Re, 2008, hal. 336)

Gambar 2.2 Contoh Legibility dan Reliability

Tipe huruf serif dan sans serif merupakan tipe huruf yang umum digunakan. Serif merupakan jenis huruf yang memiliki guratan kecil di akhir guratan huruf, sedangkan sans serif merupakan kebalikannya, yaitu jenis huruf yang rata. Terdapat perdebatan jenis huruf mana yang yang lebih mudah dibaca. Walaupun terbukti jenis huruf sans serif lebih mudah untuk dibaca di layar, beberapa pendapat mengklaim jenis huruf serif juga dapat mudah dibaca dengan pilihan ukuran dan warna yang tepat.

Warna memberi elemen emosional yang paling kuat dalam komunikasi visual. Warna akan dengan cepat menghasilkan respons dikarenakan warna berhubungan dengan pengalaman manusia dan merupakan sesuatu yang simbolik. Persepsi warna dapat berubah sewaktu waktu. Warna biasanya digunakan untuk:

• Menunjukkan perbedaan kualitatif

• Bertindak sebagai arahan dalam informasi’ • Menarik perhatian terhadap data yang penting • Menunjukkan adanya perubahan

• Menggambarkan objek fisik

Dalam tampilan layar komputer, warna diciptakan dengan menggabungkan cahaya warna merah, hijau dan biru muda. Dalam tampilan layar penggunaan warna yang semakin sedikit akan semakin baik. Tidak disarankan untuk menambahkan terlalu banyak warna jika tidak memiliki fungsi tertentu. Dalam pemilihan warna pada tulisan, tulisan yang memiliki warna lain selain hitam biasanya akan tampil lebih kecil dibandingkan dengan tulisan berwarna hitam.

Tata letak tampilan disusun berdasarkan kebiasaan suatu tempat atau budaya di suatu negara. Negara yang menggunakan bahasa dengan huruf Romawi biasanya membaca dari kiri ke kanan, tapi untuk negara dengan

tertentu seperti Jepang, urutan membaca adalah dari kanan dan ke bawah, atau ke bawah dan kemudian ke kanan. Begitu pula dengan bahasa Arab yang dibaca dari kanan ke kiri. Selain memperhatikan tradisi di suatu negara, penyusunan tata letak juga memperhatikan nilai fungsionalnya, serta urutan pergerakan mata dari informasi yang dibaca (Watzman & Re, 2008, hal. 336).