commit to user

PENGENDALIAN KUALITAS KAIN RYP 2069 PADA

DEPARTEMENT WEAVING 2 DENGAN METODE C-CHART

PT.KUSUMAHADI SANTOSA KARANGANYAR

Tugas Akhir

Diajukan untuk Memenuhi Syarat-syarat Mencapai Sebutan

Ahli Madya Di Bidang Manajemen Bisnis Fakultas Ekonomi

Universitas Sebelas Maret Surakarta

Oleh :

HERVIANA NOVRITA WATI

F3509034

FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user MOTTO

Sesungguhnya semua orang itu memiliki hak yang sama untuk sukses, hanya tidak

semua orang mau membayar kewajibannya

(Mario Teguh)

Jalan menuju keberhasilan selalu mendaki keatas, jadi jangn mengharapkan proses

pencapaian sukses anda akan selalu mudah.

commit to user PERSEMBAHAN

Karya ini dipersembahkan kepada :

1. Papa dan Mama tercinta.

2. Semua dosen pengajar jurusan Manajemen Bisnis, Fakultas Ekonomi

Universitas Sebelas Maret Surakarta.

3. Teman teman Manajemen Bisnis angkatan 2009.

4. Sahabat terbaik dalam hidup „Mayones‟ (Enok, Karina, Chaca, Cenun,

Erlina).

5. Semua pihak yang telah memberi dukungan dari awal perkuliahan hingga

sekarang.

commit to user KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa, atas berkat dan kasih yang

dilimpahkan-Nya sehingga Tugas Akhir dengan judul “PENGENDALIAN

KUALITAS KAIN RYP 2069 PADA DEPARTEMEN WEAVING II DENGAN

METODE C-CHART PT. KUSUMAHADI SANTOSA KARANGANYAR”

dapat terselesaikan dengan baik.

Penulis menyadari bahwa keberhasilan penulisan Tugas Akhir ini tidak

lepas dari bimbingan, bantuan, dan dukungan serta petunjuk dari berbagai pihak

baik secara moril maupun materiil. Oleh karena itu, dalam kesempatan ini dengan

penuh rasa hormat penulis menyampaikan terima kasih sebesar–besarnya kepada :

1. Prof. Dr. Wisnu Untoro M.si selaku Dekan Fakultas Ekonomi Universitas

Sebelas Maret.

2. Sinto Sunaryo, SE, M.Si selaku Ketua Program Studi Manajemen Bisnis pada

Program Diploma 3 Fakultas Ekonomi Universitas Sebelas Maret.

3. Drs. Heru Purnomo, MM selaku Pembimbing Tugas Akhir yang telah

memberikan bimbingan dan pengarahan dalam penyusunan Tugas Akhir.

4. Seluruh dosen serta segenap karyawan Fakultas Ekonomi Universitas Sebelas

Maret.

5. Bapak Edy selaku kepala personalia PT. Kusumahadi Santosa yang telah

commit to user

6. Ibu Setyowati beserta staff Depatement Weaving 2 PT. Kusumahadi Santosa

atas keramahan dan bantuannya menjadi pembimbing dalam magang kerja.

7. Semua pihak yang tidak dapat penulis sebutkan satu per satu yang telah

membantu dalam magang kerja dan penyusunan Tugas Akhir.

Penulis menyadari sepenuhnya atas kekurangan dalam penulisan Tugas

Akhir ini. Untuk itu penulismengharapkan kritik dan saran yang membangun.

Namun demikian, karya sederhana ini diharapkan dapat bermanfaat bagi

pihak-pihak yang membutuhkan.

Surakarta, 24 Juni 2012

commit to user DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN MOTTO ... v

HALAMAN PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 4

E. Metode Penelitian ... 5

commit to user

2. Objek Penelitian ... 5

3. Sumber Data ... 5

4. Tekhnik Pengumpulan Data ... 6

5. Tekhnik Analisis Data ... 7

6. Kerangka Pemikiran ... 12

BAB II TINJAUAN PUSTAKA A. Pengertian Kualitas ... 14

B. Pengertian Pengendalian Kualitas ... 15

C. Tujuan Pengendalian Kualitas ... 16

D. Pentingnya Kualitas ... 17

E. Pengukuran Kualitas ... 18

F. Dimensi Kualitas ... 19

G. Tekhnik Pengendalian Kualitas ... 20

BAB III PEMBAHASAN A. Diskripsi Objek Penelitian ... 26

1. Gambaran Umum Perusahaan ... 26

2. Tujuan Perusahaan ... 29

3. Lokasi Perusahaan ... 31

4. Lay Out Perusahaan... 32

commit to user

6. Struktur Organisasi dan Job Description ... 37

7. Aspek Produksi ... 44

B. Pelaksanaan Magang Kerja ... 47

C. Pembahasan Masalah... 50

BAB IV PENUTUP A. Kesimpulan ... 65

commit to user DAFTAR TABEL

Tabel

3.1 Data Jumlah Tenaga Kerja Perusahaan

3.2 Data Jumlah Tenaga Kerja Dept. Weaving 2

3.3 Data Kerusakan Produk

3.4 Data Jenis Kerusakan Produk

commit to user DAFTAR LAMPIRAN

Lampiran 1. Surat Pernyataan

Lampiran 2. Surat Keterangan Magang Kerja

commit to user ABSTRACT

QUALITY CONTROL DEPARTEMENT TO FABRIC RYP 2069 WEAVING 2 METHOD C-CHART PT. KUSUMAHADI SANTOSA

KARANGANYAR

HERVIANA NOVRITA WATI F3509034

Quality control is an activity that needs to be implemented by every company in the production process. By trying to suppress the results of defective products ranging from raw materials, production process, to finished goods. Quality control is an effort in increasing trust and customer satisfaction can even expand the market. The research was conducted at PT. Santosa Kusumahadi to address roadway Solo - 9.5 KM Tawangmangu Cork, Karanganyar. The data used as writing material obtained through interviews, direct observation or direct examination of the field and examination of company documents. Aims to determine the extent of damage to the fabric type product RYP 2069 at PT. Kusumahadi Santosa C-chart method, diagram level of damage and a causal diagram. C-Chart method used to determine or calculate the average damage to the product, the control limit and lower control limits. Diagrams are used to determine the extent of the damage sequence types of the most common damage to the smallest. While cause and effect diagram is used to identify quality problems and determine the cause. Based on the results of research that has been made known to the average writer can damage the fabric type RYP 2069 in 2011 at 4200.8 with the control limit (UCL) 4395.2 and lower control limits (LCL) 4006.3. Based on the graph C-Chart shows that the damage was still occurring in the conditions out of control or are beyond the control of which occurred in February, May and October. It is expected pengendaliankualitas at PT. Santosa Kusumahadi be further enhanced. We recommend that companies need to take into account factors such as fabric damage are less precise methods, the lack of monitoring of employee performance, and raw materials that do not fit the order. This is done to keep the quality of the resulting product is still good and have improved quality.

commit to user ABSTRAK

PENGENDALIAN KUALITAS KAIN RYP 2069 PADA DEPARTEMENT WEAVING 2 DENGAN METODE C-CHART PT. KUSUMAHADI SANTOSA KARANGANYAR

HERVIANA NOVRITA WATI F3509034

Pengendalian kualitas merupakan kegiatan yang perlu diterapkan oleh setiap perusahaan dalam proses produksi. Dengan berusaha menekan jumlah hasil produk yang rusak mulai dari bahan baku, proses produksi, hingga barang jadi. Pengendalian kualitas merupakan usaha didalam meningkatkan kepercayaan dan kepuasan pelanggan bahkan dapat memperluas pasar. Penelitian ini dilakukan di

PT. Kusumahadi Santosa dengan alamat di jalan Raya Solo – Tawangmangu KM

9,5 Jaten, Karanganyar. Data yang digunakan sebagai bahan penulisan diperoleh melalui wawancara, observasi langsung atau pemeriksaan langsung dilapangan dan pemeriksaan terhadap dokumen perusahaan.

Bertujuan untuk mengetahui tingkat kerusakan produk kain jenis RYP 2069 pada PT. Kusumahadi Santosa dengan metode C-chart, diagram tingkat kerusakan dan diagram sebab akibat. Metode C-Chart digunakan untuk mengetahui atau menghitung rata-rata kerusakan produk, batas pengendalian atas dan batas pengendalian bawah. Diagram tingkat kerusakan digunakan untuk mengetahui urutan jenis kerusakan yang paling banyak terjadi hingga yang paling kecil. Sedangkan diagram sebab akibat digunakan untuk mengidentifikasi masalah kualitas dan mengetahui penyebabnya. Berdasarkan hasil penelitian yang telah dilakukan penulis dapat diketahui rata rata kerusakan kain jenis RYP 2069 tahun 2011 sebesar 4200,8 dengan batas pengendalian atas (UCL) 4395,2 dan batas pengendalian bawah (LCL) 4006,3. Berdasarkan grafik C-Chart menunjukan bahwa masih terjadi kerusakan yang berada dalam kondisi out of control atau berada diluar batas kendali yang terjadi pada bulan Februari, Mei dan Oktober. Dengan demikian diharapkan pengendaliankualitas pada PT. Kusumahadi Santosa dapat lebih ditingkatkan lagi. Sebaiknya perusahaan perlu memperhatikan faktor faktor penyebab kerusakan kain seperti metode yang kurang tepat, kurangnya pengawasan terhadap kinerja karyawan, dan bahan baku yang tidak sesuai pesanan. Hal ini dilakukan untuk menjaga agar kualitas produk yang dihasilkan tetap baik dan mengalami peningkatan kualitas.

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang

Seiring dengan perkembangan ilmu penegetahuan dan kemajuan teknologi

yang pesat, produsen dituntut untuk dapat menciptakan produk yang baru dan

berkualitas. Perusahaan kecil, menengah maupun perusahaan yang sudah

besar memanfaatkan keunggualan ini untuk bersaing menjadi perusahaan yang

kompeten dan dapat bersaing di luar negeri. Dengan memaksimalkan sumber

daya alam serta sumber daya manusia yang sangat banyak dijumpai di Negara

Indonesia, kondisi ini semakin menunjukan bahwa prospek yang sangat cerah

untuk sector industry di Indonesia. Selain itu sektor industri juga mempunyai

keunggulan yang lebih banyak dari sektor perekonomian lainnya. Investor luar

yang semakin percaya menginvestasikan uangnya di Indonesia semakin

membuka peluang kesempatan untuk menjadi Negara yang maju. Di dukung

dengan politik serta kurs mata uang yang mulai stabil membuat Indonesia

semakin diperhitungkan dilevel dunia. Hal ini memberi keuntungan tersendiri

untuk Indonesia, karena dapat membuka lapangan pekerjaan yang besar

sehingga dapat mengurangi pengangguran di Indonesia.

Banyaknya perusahaan di Indonesia membuat persaingan semakin ketat,

serta konsumen dibuat bingung dengan kualitas yang ditawarkan semua

perusahaan semakin kompetitif. Industri tekstil yang merupakan industry yang

banyak dijumpai di Indonesia mempunyai spesialisasi produksi yang

berbeda-beda dan ditambah dengan kualiatas yang sangat banyak. Oleh karena itu

commit to user

2

yang bagus agar dapat bersaing dengan perusahaan lain. Manajemen perlu

memberikan standarisasi untuk produk yang mereka buat agar kualitas

terjamin dan menghasilkan produk yang inovatif. Manajemen harus

mempersiapkan perencanaan produksi sejak dini dimulai dari perencanaan

bahan baku sampai dengan akhir produksi untuk menghasilkan produk yang

sesuai dengan keinginan konsumen. Perusahaan yang berproduksi tanpa

memperhatikan kualitas produk atau jasa perusahaan, sama saja dengan

menghilangkan harapan masa depan perusahaan, menurut Ahyari, (2002).

Tujuan dari dilakukan analisis pengendalian kualitas dengan menggunakan

metode c-chart adalah untuk meminimalkan kerusakan produk kain cotton.

Sehingga dengan meminimalkan kerusakan produk maka perusahaan akan

dapat meminimalkan biaya produksi dan dapat memaksimalkan profit

perusahaan.

PT. Kusumahadi Santosa yang bergerak dibidang industry tekstil

memproduksi kain jadi dengan berbagai macam produk unggulan, produk kain

yang dihasilkan PT. Kusumahadi adalah kain grey, polyester, kain cotton, dan

kain finishing. Kain cotton yang menjadi produk unggulan dari PT.

Kusumahadi merupakan produk yang sudah mempunyai standar dari

manajemen PT. Kusumahadi sehingga kain ini menjadi produk yang paling

bagus. PT. Kusumahadi yang merupakan perusahaan tekstil yang besar di Solo

melakukan pengendalian kualitas terhadap semua produk tidak hanya kain

cotton tetapi semua produk yang dihasilkan PT. Kusumahadi Karanganyar, hal

commit to user

3

dan dapat bersaing di industry tekstil di Indonesia. Selain itu PT. Kusumahadi

ingin meminimalkan semua tingkat kerusakan produk. Dengan

mengedepankan kualitas maka PT. Kusumahadi Santosa dipercaya oleh semua

konsumen. Berdasarkan latar belakang tersebut, maka dapat diambil tema

penelitian mengenai pengendalian kualitas produksi pada perushaan dengan

judul “PENGENDALIAN KUALITAS KAIN RYP 2069 PADA

DEPARTEMENT WEAVING 2 DENGAN METODE C-CHART PT.

KUSUMAHADI SANTOSA KARANGANYAR”

B. Rumusan Masalah

Berdasarkan tinjauan latar belakang diatas, maka untuk memudahkan

pembahasan masalah tersebut, maka dapat ditarik pokok permasalahan

sebagai berikut :

1. Berapa rata rata kerusakan produk kain RYP 2069 tahun 2011 pada

PT. Kusumahadi Santosa ?

2. Faktor-faktor apakah yang menyebabkan kerusakan kualitas produk

kain RYP 2069 yang dihasilkan PT. Kusumahadi Santosa ?

3. Apakah kerusakan kain RYP 2069 yang selama ini terjadi masih dalam

commit to user

4 C. Tujuan Penelitian

1. Untuk mengetahui jumlah rata rata kerusakan produk kain RYP 2069

tahun 2011 pada PT. Kusumahadi Santosa.

2. Untuk mengetahui faktor-faktor yang menyebabkan kerusakan

kualitas produk kain RYP 2069 pada PT. Kusumahadi Santosa

3. Untuk mengetahui kualitas kain RYP 2069 yang berada dalam batas

toleransi atau standar yang telah ditentukan perusahaan.

D. Manfaat Penelitian

1. Bagi Penulis

a. Menambah pengetahuan dan wawasan mengenai kualitas suatu

produk terutama yang terjadi dalam perusahaan.

b. Sebagai sarana penerapan ilmu – ilmu yang telah diperoleh di bangku perkuliahan dengan kenyataan dan situasi yang ada

dalam perusahaan.

c. Memberikan pengalaman sehingga meningkatkan kemampuan

untuk bersaing mendapatkan pekerjaan.

2. Bagi Perusahaan

Dapat sebagai masukkan dan dokumentasi bagi PT.

Kusumahadi Santosa dalam menentukan kebijakan yang berkaitan

dengan pengendalian kualitas yang berpengaruh terhadap tingkat

commit to user

5

3. Bagi Pembaca

a. Sebagai sarana penambah pengetahuan dan wawasan dalam

bidang produksi khususnya pengendalian kualitas.

b. Memberikan informasi atau gambaran tentang PT.

Kusumahadi Santosa, Jaten, Karanganyar.

E. Metode Penelitian

1. Desain Penelitian

Analisis pengendalian kualitas ini penulis menggunakan metode

C-chart yang dilakukan saat melakukan penelitian di PT. Kusumahadi

Santosa untuk mengetahui kerusakan kain RYP 2069 dan kemudian

menganalisisnya

2. Objek Penelitian

Peneliti mengadakan penelitian di PT. Kusumahadi Santosa yang

berlokasi di kawasan Jaten, Karanganyar.

3. Sumber Data

Sumber data dikelompokkan menjadi dua :

a. Data Primer

Menurut Kuncoro data primer adalah data yang diperoleh dengan

survei lapangan yang menggunakan semua metode pengumpulan

data original. Data primer mencakup data jenis kerusakan, nama

commit to user

6

pada produk kain dan faktor faktor lain yang juga mempengaruhi

kerusakan produk selama dalam proses pembuatan.

b.Data Sekunder

Menurut Kuncoro data sekunder adalah data yang telah

dikumpulkan oleh lembaga pengumpul data dan dipublikasikan

kepada masyarakat pengguna data. Data ini berupa gambaran

perusahaan yang berupa data kerusakan serta data lain yang masih

berkaitan dengan masalah yang sedang diteliti.

Dalam hal ini data primer yang diperoleh dari perusahaan antara

lain :

1) Data jumlah produksi kian RYP 2069 pada bulan Januari – Desember tahun 2011.

2) Data sejarah dan perkembangan perusahaan.

3) Struktur organisasi.

4) Lokasi perusahaan.

4. Teknik Pengumpulan Data

a. Observasi

Yaitu mengadakan pengamatan langsung dan di perusahaan atas

masalah yang diteliti kemudian mencatat data yang terjadi dimana

terdapat kaitan langsung dengan semua proses produksi hingga

data data kerusakan kain RYP 2069 yang digunakan sebagai

commit to user

7

b.Wawancara

Menurut Wahyuni dan Sumarni, (2006) Metode observasi

merupakan prosedur yang sistematis dan standar dalam

pengumpulan data. Metode pengumpulan data dengan cara

mengadakan tanya jawab secara langsung dengan manager

maupun karyawan PT. Kusumahadi Santosa.

c. Dokumentasi

Yaitu metode pengumpulan data dengan cara meminta salinan

data, foto, atau dokumen perusahaan lainnya yang berhubungan

dengan proses produksi, pengendalian kualitas dan mesin-mesin

yang digunakan dalam proses produksi kain.

d.Studi Pustaka

Mengumpulkan data data dengan cara membaca serta memahami

buku teori dan laporan laporan tugas akhir yang berhubungan

dengan penelitian mengenai pengendalian kualitas dengan metode

c-chart.

5. Teknik Analisis Data

a. Teknik analisis yang digunakan dalam penelitian ini

menggunakan metode C-chart. Metode tersebut digunakan untuk

mengetahui tingkat kerusakan produk yang terjadi di bagian

commit to user

8

1) Menentukan garis pusat (center line) menurut Ariani, (2004)

=

Dimana :

= garis pusat

= jumlah produk rusak

= banyaknya observasi yang dilakukan

2) Menentukan batasan pengawasan menurut Ariani, (2004)

Batas atas (Upper Control Limit)

UCL =

Batas bawah (Lower Control Limit)

LCL =

Batas kendali atas (UCL) atau batas kendali bawah (LCL)

merupakan batas-batas pengawasan dari penyimpangan yang

terjadi. Bila kerusakan berada diantara batas kendali atas

(UCL) dan dari pusat (center line) ataupun berada diantara

batas kendali bawah (LCL) dan dari pusat (center line),

terlebih apabila kerusakan produk berada di bawah batas

kendali bawah (LCL) merupakan prestasi yang baik untuk

perusahaan dalam menjaga kualitasnya, karena diharapkan

sedapat mungkin terjadi kerusakan hingga mendekati nol.

Apabila kerusakan produk berada di luar batas kendali atas

commit to user

9

dihasilkan dan hal tersebut harus segera dilakukan tindakan

perbaikan terhadap pelaksanaan pengendalian kualitas

tersebut.

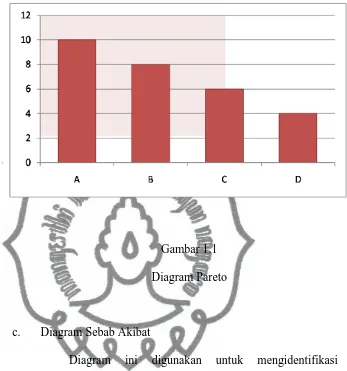

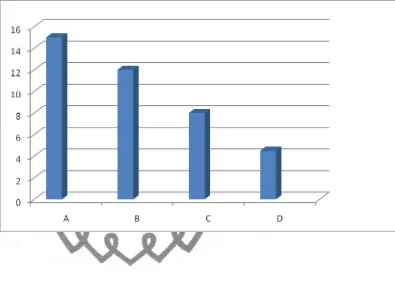

b. Diagram Pareto

Diagram Pareto merupakan metode untuk mengelola

kesalahan, masalah atau cacat untuk membantu memusatkan

perhatian pada usaha penyelesaian masalah. Menurut Render

dan Heizer, (2005).

Diagram pareto berbentuk seperti batang, dimana setiap

batangnya menunjukkan porsi permasalahan yang terjadi dari

yang paling banyak ke paling sedikit. Menurut Render dan

Heizer, (2005). Jumlah total masalah adalah 100% .

Penempatan grafik diurutkan dari prosentase masalah yang

besar diletakkan di kanan sampai prosentase yang kecil

diletakkan di sebalah kiri.

commit to user

10

Gambar 1.1

Diagram Pareto

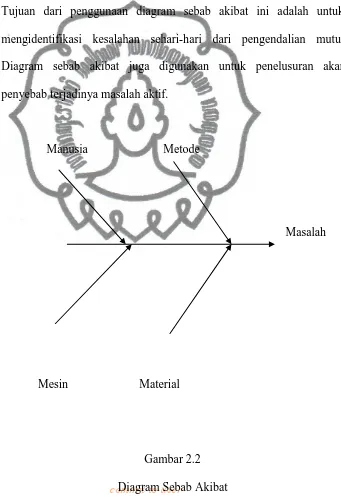

c. Diagram Sebab Akibat

Diagram ini digunakan untuk mengidentifikasi

penyebab-penyebab dari suatu masalah kualitas yang disusun

dengan suatu urutan dan dengan berlangsungnya suatu

proses.

Digram ini sangat membantu untuk melihat aliran proses

dimana masalah terjadi.

Menurut Render dan Heizer, (2005). Diagaram sebab akibat

juga disebut diagram Isikawa atau diagram tulang ikan.

Diagram sebab akibat bentuknya menyerupai tulang ikan.

commit to user

11

yang diperoleh dari wawancara mengenai apa saja penyebab

kerusakan dari produk kain cotton.

Untuk lebih jelasnya dapat dilihat pada gambat berikut :

Manusia Metode

Masalah

Mesin Material

Gambar 1.2

commit to user

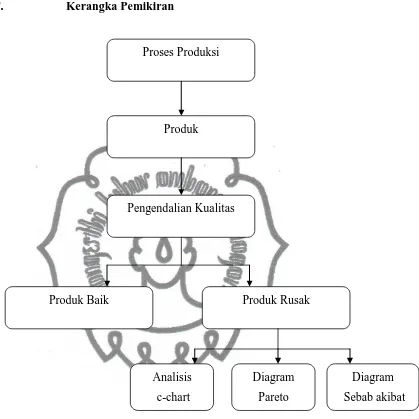

12 F. Kerangka Pemikiran

Gambar 1.3

Kerangka Berpikir Proses Produksi

Produk

Pengendalian Kualitas

Produk Baik Produk Rusak

Analisis

c-chart

Diagram

Pareto

Diagram

commit to user

13 Keterangan :

Setiap perusahaan ingin selalu menjadi yang terdepan, oleh sebab itu

produk yang dihasilkan harus dengan kualitas tinggi. Untuk mencapaui hal

tersebut, perusahaan perlu melakukan pengendalian kualitas dengan baik. Namun

pada kenyataannya tetap saja ada produk yang tidak sesuai dengan standar yang

ditetapkan.

Dengan adanya produk yang tidak sesuai dengan standar atau cacat maka

perlu dilakukan analisis dengan menggunakan metode c-chart, sehingga bisa

diketahui batas normal kerusakan dalam periode tertentu. Kemudian dianalisis

menggunakan diagram pareto untuk mencari sumber kesalahan, masalah atau

kerusakan produk tertentu membantu memusatkan perhatian pada usaha

penyelesaian masalah. Dalam usaha penyelesaian masalah dilakukan analisis

dengan menggunakan metode fishbone chart. Penggunaan fishbone chart

bertujuan untuk mengetahui apa penyebab terjadinya kerusakan, lebih lanjut

commit to user

14 BAB II

TINJAUAN PUSTAKA

A. Pengertian Kualitas

Dalam menghasilkan suatu produk, kualitas menjadi salah satu

faktor penting yang dijaga oleh perusahaan karena hal tersebut berkaitan

erat dengan reputasi. Produk dan jasa yang berkualitas adalah produk dan

jasa yang sesuai dengan keinginan konsumen, meskipun keinginan setiap

konsumen tidak selalu sama. Oleh sebab itu kepuasan konsumen juga

menjadi suatu hal yang harus dapat dicapai oleh perusahaan seefektif

mungkin.

Adapun beberapa pengertian kualitas menurut beberapa ahli antara

lain :

1. Menurut Render, Barry dan Heizer, (2004) Kualitas adalah

keseluruhan fiture dan karakteristik produk atau jasa yang mampu

memuaskan kebutuhan yang terlihat atau yang tersamar.

2. Menurut Handoko, (2000) Kualitas merupakan faktor yang terdapat

dalam suatu produk yang menyebabkan produk tersebut bernilai

sesuai dengan maksud untuk apa produk tersebut di produksi.

3. Menurut Gocthc dan Davis dalam Ariani, (2004) Kualitas dalah suatu

kondisi dinamis yang berkaitan dengan produk, pelayanan, orang,

proses dan linkungan yang memenuhi atau melatih apa yang

commit to user

15 B. Pengertian Pengendalian Kualitas

Untuk menjamin suatu produk yang berkualitas baik maka sangat

diperlukan pengendalian kualitas terhadap suatu produk agar produk

tersebut dapat diterima konsumendan sesuai dengan standar yang telah

ditetapkan perusahaan.

Setelah mengetahui pengertian tentang kualitas, maka pengertian

pengendalian kualitas dapat diartikan sebagai berikut :

1. Menurut Ahyari, (2002) Pengendalian kualitas adalah merupakan

suatu aktivitas (manajemen perusahaan) untuk menjaga dan

mengarahkan agar kualitas produk atau jasa perusahaan dapat

dipertahankan sebagaimana yang telah direncanakan.

2. Menurut Purnomo, (2003) Pengendalian kualitas adalah aktivitas

pengendalian proses untuk mengukur ciri-ciri kualitas produk,

membandingkannya dengan spesifikasi atau persyaratan dan

mengambil tindakan penyehatan yang sesuai apabila ada perbedaan

antara penampilan yang sebenarnya dan yang standar.

3. Menurut Handoko, (2000) Pengendalian kualitas merupakan upaya

mengurangi kerugian-kerugian akibat produk rusak dan banyaknya

commit to user

16 C. Tujuan Pengendalian Kualitas

1. Menurut Ariani, (2004) secara terperinci mengemukakan beberapa

tujuan pengendalian kualitas statistik diantaranya :

a. Tersedianya informasi bagi karyawan apabila akan memperbaiki

proses

b. Membantu karyawan memisahkan sebab umum dan sebab

khususnya bila terjadi kecelakaan.

c. Tersedianya bahasa yang umum dalam kinerja proses untuk

berbagai pihak.

d. Menghilangkan penimpangan karena khusus untuk mencapai

konsistensi dan kinerja yang baik.

e. Pengertian yang lebih baik mengenai proses.

f.Pengurangan waktu yang berarti dalam penyelesaian masalah

kualitas

g. Pengurangan biaya pembuangan produk cacat, pengerjaan ulang

terhadap produk cacat, inspeksi ulang dan sebagainya.

h. Komunikasi yang lebih baik dengan pedagang tentang

kemampuan produksi dalam memenuhi spesifikasi pelanggan.

2. Menurut Handoko, (2000) adalah :

a. Mengurangi kesalahan dan meningkatkan mutu.

b. Mengilhami kerja tim yang lebih baik.

c. Mendorong keterlibatan dalam tugas.

commit to user

17

e. Menciptakan kemampuan memecahkan masalah.

f.Menimbulkan sikap-sikap mencegah masalah.

g. Memperbaiki komunikasi dan mengembangkan hubungan antara

manajer dan karyawan.

h. Mengembangkan kesadaran akan keamanan yang tinggi.

i.Memajukan karyawan dan mengembangkan kepemimpinan.

j. Mendorong penghematan biaya.

Dari pendapat para ahli di atas dapat ditarik garis besar yang

mempunyai titik kesamaan dalam hal kepuasan terhadap hasil akhir yang

sesuai dengan standar mutu yang diharapkan, dengan kata lain

penegandalian kualitas bertujuan agar produk yang dihasilkan sesuai

dengan standar yang telah direncanakan perusahaan.

D. Pentingnya Kualitas

Selain sebagai elemen penting dalam operasi, kualitas juga memiliki

pengaruh lain. Ada alasan lain pentingnya kualitas menurut Render dan

Heizer, (2005)

1. Reputasi Perusahaan

Suatu perusahaan menyadari bahea reputasi akan mempengaruhi

kualitas apakah baik atau buruk. Kualitas akan muncul sebagai

presepsi tentang produk baru perusahaan, kebiasaan karyawan dan

commit to user

18

2. Keadaan Produk

Keadaan produk terkait dengan kemungkinan bahwa suatu

komponen atau produk di bawah kondisi penggunaan normal. Aspek

dalam keandalan tersebut adalah lama atau umur kehidupan yang

diperkirakan dan kondisi pengguna

3. Keterlibatan Global

Bagi perusahaan yang ingin bersaing secara efektif pada ekonomi

global, maka produk mereka harus memenuhi harapan kualitas,

desain harga.

E. Pengukuran Kualitas

Pengukuran Kualitas merupakan hal yang penting agar perusahaan

dapat menentukan biaya yang seharusnya dikeluarkan oleh perusahaan

dalam setiap proses produksi, menurut Yamit (2004) pengukuran tersebut

dapat dilakukan dengan berbagai cara, yaitu :

1. Biaya kualitas diukur berdasarkan biaya kerusakan per jam dari tenaga

kerja langsung.

2. Biaya kualitas diukur berdasarkan biaya produksi termasuk biaya

tenaga kerja langsung, biaya bahan baku dan biaya overhead pabrik.

3. Biaya kualitas diukur berdasarkan penjualan bersih.

4. Biaya kualitas diukur berdasarkan satuan unit seperti kilogram, meter

commit to user

19

Pengukuran biaya kualitas berdasarkan keempat cara tersebut, dapat

dianalisis dengan menggunakan analisis trend dan analisis pareto agar

ditemukan konsep biaya kerusakan optimum.

F. Dimensi Kualitas

Terdapat delapan dimensi kualitas yang dikembangkan Garvin dalam

Yamit (2004), yang dapat digunakan sebagai kerangka perencanaan

strategis dan analisis terutama bagi perusahaan manufaktur atau

perusahaan yang menghasilkan barang. Dimensi tersebut adalah :

a. Kinerja (performance) : yaitu karakteristik pokok dari produk inti.

b. Ciri ciri atau keistimewaan tambahan (features) : karakteristik

pelengkap atau tambahan.

c. Kehandalan (reliability) : kemungkinan tingkat kegagalan

pemakaian.

d. Kesesuaian (conformance) : sejauh mana karakteristik desain dan

operasi memenuhi standar-standar yang telah ditetapkan

sebelumnya.

e. Daya tahan (durability) : berapa lama produk dapat terus

digunakan.

f. Service ability : meliputi kecepatan, kompetensi, kenyamanan,

kemudahan dalam pemeliharaan dan penanganan keluhan yang

memuaskan.

commit to user

20

h. Kualitas yang dipersepsikan (perceived) : menyangkut citra dan

reputasi produk serta tanggung jawab perusahaan terhadapnya.

G. Tekhnik Pengendalian Kualitas

1. Inspeksi

Menurut Render, Barry dan Heizer (2005) Inspeksi merupakan jalan

untuk memastikan bahwa sebuah operasi menghasilkan tingkat

kualitas yang diharapkan. Inspeksi meliputi : pengukuran, perasaan,

peradapan, penimbangan, serta pengecekan produk. Tujuannya adalah

menemukan proses yang buruk sesegera mungkin dan menghentikan

pembuatan komponen yang rusak.

2. Acceptance Sampling

Menurut Render dan Heizer (2004), acceptance sampling merupakan

sebuah bentuk pengujian yang meliputi penarikan sampel dari lot atau

bacth produk jadi dan membandingkan dengan standar yang telah di

tetapkan. Penarikan sampel lebih ekonomis di bandingkan inspeksi

100%.

3. Control chart (bagan kendali)

Contol chart dibagi menjadi dua bagian yaitu :

a. Control Chart untuk Atribut

Menurut Yamit, (2004) Banyaknya karakteristik kualitas yang

commit to user

21

kualitas untuk item yang karakteristik kualitasnya tidak dapat

dinyatakan dengan angka.

Untuk mengklasifikasikan kualitas produk pada umumnya

digunakan istilah sesuai atau tidak sesuai, cacat atau tidak cacat.

Ada dua jenis bagan kendali atribut :

1) P – chart

Digunakan untuk pengukuran kualitas produk selama proses

produksi apakah produk yang dihasilkan masih dalam batas

yang diisyaratkan cacat berupa proporsi atau pecahan

pengukuran berdasarkan pada sampel yang diambil.

a) Menentukan kerusakan rata rata

=

Dimana :

= rata rata kerusakan

= jumlah kerusakan

= banyaknya ukuran sampel

b) Menentukan batas kendali

Batas Kendali Atas :

commit to user

22 Batas Kendali Bawah :

LCL =

-2) C – chart

Bagan pengendalian ini digunakan untuk ketidak sesuaian

atau cacat lain dari produk yang diamati.

a) Menentukan kerusakan rata rata

=

Dimana :

= rata rata jumlah cacat

= jumlah produk cacat

= banyaknya observasi yang dilakukan

b) Menentukan Batas Kendali

Batas Kendali Atas

UCL =

Batas Kendali Bawah

commit to user

23 b. Control chart untuk variabel

Menurut Yamit, (2004) Karakteristik kualitas yang dapat dinyatakan

dalam bentuk ukuran angka.

Ada dua jenis bagan kendali variabel :

1) R - Chart

Digunakan untuk menunjukkan perbedaan antara pengukuran

terbesar dan terkecil.

2) X - Chart

Digunakan untuk pengukuran rata-rata untuk suatu proses

produksi dari sample.

c. Diagram Pareto

Diagram pareto merupakan metode untuk mencari sumber

kesalahan, masalah atau kerusakan produk untuk membantu

memusatkan perhatian pada usaha penyelesaian masalah. Menurut

Render dan Heizer (2005).

Dengan diagram ini, maka dapat diketahui jenis cacat yang paling

dominan pada hasil produksi selama bulan Januari sampai Desember

tahun 2011.

Adapun langkah-langkah pembuatan diagram pareto menurut

Render dan Heizer (2005) adalah sebagai berikut :

1) Menentukan prosentase kerusakan untuk setiap jenis kerusakan,

misalnya terdapat kerusakan A, B, C, dan D yang jumlahnya

commit to user

24

2) Membuat diagram pareto dengan mengurutkan jenis kerusakan

yang jumlahnya paling besar ke jumlah yang paling kecil.

Gambar 2.1

commit to user

25

d. Diagram Sebab Akibat

Diagaram sebab akibat merupakan salah satu dari banyak alat yang

dapat membantu mengidentifikasi lokasi yang mungkin terjadinya

masalah masalah mutu dan lokasi pemeriksaan. Diagram sebab akibat

juga disebut diagaram tulang ikan. Menurut Render dan Heizer (2005).

Tujuan dari penggunaan diagram sebab akibat ini adalah untuk

mengidentifikasi kesalahan sehari-hari dari pengendalian mutu.

Diagram sebab akibat juga digunakan untuk penelusuran akar

penyebab terjadinya masalah aktif.

Manusia Metode

Masalah

Mesin Material

Gambar 2.2

commit to user

26 BAB III

PEMBAHASAN

A.DESKRIPSI OBJEK PENELITIAN

1. Gambaran umum PT. Kusumahadi Santosa

Di Jawa Tengah khususnya di surakarta terdapat banyak

perusahaan tekstil. Salah satu perusahaan tekstil yaitu perusahaan

keluarga yang memproduksi tekstil yang bercorak batik.

Perusahaan tersebut adalah PT . Danar Santosa. Pendiri perusahaan

ini adalah bapak R.H Santosa berdasarkan akta Notaris Miriam, SH

tanggal 21 Maret 1975 NO.22/PPA/1975. PT. Danar Hadi Santosa

berkembang sangat pesat dri tahun ke tahun dan pada tahun 1980

PT. Danar Hadi Santosa mendirikan anak perusahaan. Anak

perusahaan tersebut adalah PT. Kusumahadi Santosa berdasarkan

Akta Notaris Maria Theresia Budi Santosa, SH, dalam

keputusannya NO.YA5/287/4.

PT. Kusumahadi Santosa resmi berdiri pada tanggal 14 Mei

1981 NO.II/II/1980. Perusahaan ini berbentuk Perseorangan

Terbatas (PT), di dalam undang-undang No 6 tahun 1981 tentang

PMDN menjadi dasar hukumnya. Perustrusahaan ini merupakan

perusahaan yang bergerak dalam bidang industri tekstil dan dalam

hal ini proses produksinya terdiri dari weaving, finishing, printing,

commit to user

27

(Grey), kain putih (Cambrig),dan kain printing. PT. Kusumahadi

Santosa terletak di Surakarta bagian timur, tepatnya di jalan Raya

Solo – Tawangmangu KM 9,5 Jaten, Karanganyar. Oleh menteri Tenaga Kerja RI Bapak Soedomo pada tanggal 21 September 1983

PT. Kusumahadi Santosa diresmikan, dengan fasilitas yaitu :

a. Bangunan pabrik, perumahan karyawan dan fasilitasnya,

bangunan kantor dan peralatannya

b. Delapan (8) mesin di departemen weaving.

c. Enam belas (16) mesin di departemen finishing

d. Sarana olahraga dan bangunan lain sebagai pelengkap.

PT.Kusumahadi Santosa kadang-kadang sulit mendapatkan

benang yang baik dan halus, maka pada tahun 1987 didirikan

PT.Kusumaputra Santosa. PT.Kusumaputra Santosa bergerak di

bidang Spining (Pemintalan benang), menempati tanah seluas 5

hektar dan mulai trial running pada bulan juli 1990. Hasil produksi

PT. Kusumaputra Santosa sebesar 60 % dan selebihnya dijual di

pasar bebas, PT. Kusumahadi Santosa terdiri dari tiga unit

produksi, yaitu Weaving (Petenunan), Pre Treatment, dan Printing

(Pencapan). Sedangkan PT. Kusumaputra Santosahanya memiliki

satu unit produksi saja yaitu Spinning (Pemintalan Benang) yang

dihasilkan sangat bervariasi sesuai permintaan konsumen.

Adapun mesin-mesin yang digunakan untuk produksi di PT.

commit to user

28

A. Mesin-mesin Tenun PT.Kusumahadi Santosa

a. Suttle loomping

1) Type GH-9 Shedding Lobby 56”

2) Type GH-9 Shedding Lappet 65”

b. Air jet loom

1) Type ajl 205

2) Type ajl 205i

c. Dobby

1) Yamada GD 50

B. Untuk mesin persiapan

1) Waping (Beninger, Baba)

2) Sizing (Shuccer Muller, Zell, Baba)

3) Reaching (Todo)

C. Pre treatment

1) Mercerizing

2) Sanforizing

3) Pad Batch Dying

4) Gassingeing

commit to user

29 D. Printing

Mesin-mesin yang digunakan adalah

1) Mesin Flat Inchinose

2) Mesin Stenter Wakayana

3) Mesin Cold Pad Batch mesin Rotary Print

4) Mesin Steamer untuk Print

2. Tujuan PT. Kusumahadi Santosa

Tekstil merupakan kebutuhan pokok setiap orang, sejak lahir

sampai mati, mudah mengikut situasi, kondisi dan zamannya.

Industri tekstil yang relatif menarik banyak tenaga kerja selalu

menjadi perintis industrialisasi bagi negara yang sedang

berkembang. Dengan pertumbuhan penduduk atau pertumbuhan

ekonomi, maka permintaan tekstil semakin meningkat, tetapi

persaingan juga semakin ketat. Oleh karena itu, PT.Kusumahadi

selalu memperhatikan dan berusaha memenuhi kebutuhan dan

keinginan pelanggan melalui peningkatan mutu, pelayanan dan

daya saing.

a. Tujuan perusahan

1) Meningkatkan Sumber Daya Manusia yang

terlatih, disiplin yang tinggi, mampu bekerja

keras dalam menghadapi ketatnya persaingan

commit to user

30

2) Meningkatkan mutu pelayanan dan daya

saingnya.

3) Mengarahkan segala sumber daya dan usaha

yang disertai dengan sistem manajemen yang

tepat guna dan berdaya guna.

4) Mendapatkan keuntungan/laba dari penjualan

produksi

5) Ikut membantu pemerintah dalam hal

menciptakan lapangan pekerjaan bagi

masyarakat.

6) Membantu pendapatan pemerintah daerah

tempat perusahaan didirikan

7) Meleatarikan batik dan mendukung pengadaan

bahan baku yang dibutuhkan dalam pembuatan

batik halus.

b. Sasaran mutu perusahaan

1) Meningkatkan produktivitas

2) Mengurangi jumlah tuntutan ganti rugi

pemesanan

commit to user

untuk bangunan pabrik, kantor, perumahan, koperasi, kantin,

tempat parkir, poliklinik. Pemilihan lokasi tersebut atas dasar

pertimbangan sebagai berikut :

a. Sarana transportasi yang mudah

PT. Kusumahadi Santosa berada di jalan

Solo-Tawangmangu yang merupakan jalan alternatif menuju

arah Jawa Timur dan sebaliknya.

b. Tersedianya sumber tenaga kerja

PT. Kusumahadi Santosa merupakan perusahan yang

mudah mendapatkan tenaga kerja murah karena

melakukan kerjasama dengan beberapa Sekolah

Menengah Kejuruan (SMK) yang ada di Karanganyar

c. Faktor Fasilitas

Tersediannya listrik dan air merupakan faktor yang tak

kalah penting dalam memilih suatu lokasi perusahaan.

Tersedianya listrik dan kemudahan mendapatkan air

menjadikan kegiatan produksi berjalan dengan lancar.

commit to user

32

memilih lokasi di Jaten Karanganyar karena di lokasi

tersebut dapat terpenuhi.

b. Perijinan

Perijinan untuk mendirikan perusahan di daerah Jaten,

Karanganyar cukup mudah mengingat di daerah

tersebut juga banyak terdapat perusahaan.

4. Lay Out PT.Kusumahadi Santosa

Pengaturan tata letak serta susunan mesin-mesin, peralatan-peralatan

dan fasilitas-fasilitas lain dalam perusahaan harus ditentukan

sedemikian rupa sehingga benar-benar efektif dan efisien.

Penyusunan serta pengatur letak ini harus disesuaikan dengan

kondisi dalam perusahaan. Lay Out PT.Kusumahadi Santosa dapat

commit to user

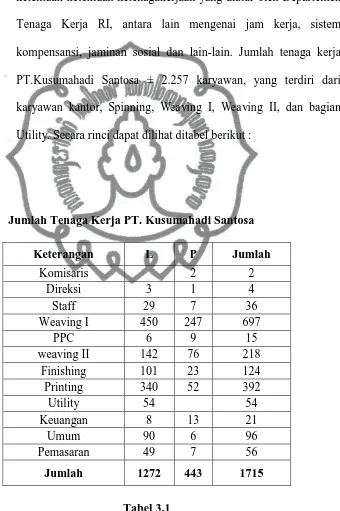

34 5. Aspek Personalia

a. Sistem Personalia PT.Kusumahadi Santosa

Tenaga kerja di PT.Kusumahadi Santosa telah memenuhi

ketentuan-ketentuan ketenagakerjaan yang diatur oleh Departemen

Tenaga Kerja RI, antara lain mengenai jam kerja, sistem

kompensansi, jaminan sosial dan lain-lain. Jumlah tenaga kerja

PT.Kusumahadi Santosa ± 2.257 karyawan, yang terdiri dari

karyawan kantor, Spinning, Weaving I, Weaving II, dan bagian

Utility. Secara rinci dapat dilihat ditabel berikut :

Jumlah Tenaga Kerja PT. Kusumahadi Santosa

Keterangan L P Jumlah

commit to user

35

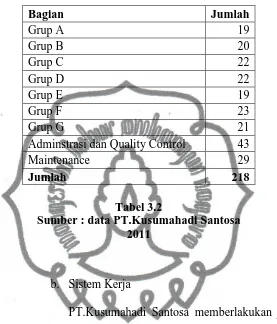

b. Sistem Kerja

PT.Kusumahadi Santosa memberlakukan jam kerja 7

jam sehari dengani 6 hari kerja yaitu Senin sampai

dengan hari Sabtu.

Sedangkan berdasarkan jam kerjanya dibedakan

menjadi :

Jumlah Tenaga Kerja Weaving II

Bagian Jumlah

Adminstrasi dan Quality Control 43

Maintenance 29

Jumlah 218

Tabel 3.2

commit to user

36

c) Sabtu Jam 08.00- 13.00 WIB

2. Shift

Sedangkan untuk karyawan shift adalah sebagai

berikut:

1) Shift I Jam 06.00-14.00 WIB

2) Shift II Jam 14.00-22.00 WIB

3) Shift III Jam 22.00-06.00 WIB

c. Jaminan Sosial

1. Jaminan Kesejahteraan Karyawan:

a) Jaminan beribadah

b) Jaminan olahraga dan rekreasi

c) Jaminan kesehatan dan pengobatan

d) Jaminan untuk upah lembur

e) Jaminan jamsostek

f) Perusahaan menyediakan bus untuk antar

jemput untuk karyawan

g) Jaminan koperasi karyawan

h) Perusahaan memberikan pakaian kerja untuk

karyawan produksi, maintenance,karyawan

kantor dan karyawan masing-masing

mendapatkan 2 pasang baju dalam 1 tahun.

i) Perusahaan memberikan makanan dan minuman

commit to user

37

2. Pemberian Tunjangan, antara lain :

a) Tunjangan perkawinan

b) Tunjangan hari raya

c) Tunjangan kematian

d) Tunjangan kecelakan kerja

3. Memberikan cuti dan hari-hari libur, antara lain:

a) Hari libur resmi/istirahat minggu dan bagi shift

tiap 3 hari libur 1 hari

b) Cuti karena haid dan sakit

c) Cuti tahunan

d) Cuti kepentingan sosial

e) Cuti kehamilan

6. Struktur Organisasi Dan Job Description

a. Struktur Organisasi

Organisasi dalam perusahaan adalah kerjasama antara orang-orang

dalam perusahaan untuk mencapai suatu keuntungan dengan

berdasarkan prinsip-prinsip ekonomi. Dalam suatu organisasi atau

perusahaan sangat diperlukan adanya struktur organisasi karena

akan memudahkan dan membantu pimpinan dalam mengawasi

jumlah kegiatan perusahaan serta mempelancar tugas-tugas

commit to user

38

Manfaat dari penyusunan struktur organisasi bagi perusahaan

antara lain :

1) Karyawan dapat mengetahui kepada siapa ia harus bertanggung

jawab dan mengetahui kepada siapa seorang atasan memberi tugas

2) Mempermudah pelaksanaan tugas

3) Mengkoordinasi kegiatan yang dilakukan oleh bawahan sehingga

dapat tercapai tujuan yang telah direncanakan

4) Menghindari kekosongan kerja maupun duplikasi tugas, karena

adanya struktur organisasi karyawan mengetahui dengan jelas akan

tugas dan tanggung jawabnya.

Untuk lebih jelasnya mengenai struktur organisasi PT.Kusumahadi

Santosa berikut ini adalah bagan struktur organisasi PT.Kusumahadi

39

PT. KUSUMAHADI SANTOSA

Direktur Utama H. Dewanto Kusuma Wibowo, SE

Wakil Direktur Utama H. Dewanto Kusuma Wibowo, SE

commit to user

40 b. Job Description

Dari bagan organisasi PT. Kusumahadi Santosa dapat dijelaskan

mengenai tugas dan tanggungjawab masing-masing bagian adalah

sebagai berikut:

1) Pemegang Saham

Merupakan orang-orang yang mempunyai saham secara hukum

atas kepemilikan perusahaan.

2) Dewan Komisaris

Dewan Komisaris merupakan badan tertinggi dalam organisasi

perusahaan yang anggotanya diangkat dan diberhentikan oleh

rapat umum pemegang saham. Adapun tugas dari Dewan

Komisaris yaitu mengatur dan mengkoordinir kepentingan para

pemegang saham sesuai dengan ketentuan yang telah ditetapkan

dalam kebijaksanaan umum perusahaan.

3) Direktur Utama

Mempunyai tugas sebagai berikut:

a) Memimpin perusahaan

b) Mengawasi perusahaan

c) Mendelegasikan sebagai wewenang dan tanggung jawab

kepada manajer

d) Menentukan kebijakan pokok dalam perencanaan,

commit to user

41

e) Melakukan pembinaan kegiatan dan manilai hasil dari

tujuan perusahaan yang dibantu oleh staff ahli operasional,

pengawasan, dan internal audit

4) Kepala Divisi Pemasaran

Mempunyai tugas dan wewenang membawahi 3 bidang pemasaran

yaitu:

a) Manager Gudang Pemasaran

Bertanggung jawab untuk menjaga stabilitas penyimpanan

produk yang akan dijual

b) Manager Penjualan

Manager penjualan mempunyai tugas mencari calon

konsumen dan menjaga relasi hubungan baik dengan

konsumen dalam negeri maupun luar negeri

c) Manager Eksport

Manager Eksport menangani masalah penjualan produksi

yang akan dieksport

5) Kepala Divisi Produksi I

Kepala Divisi Produksi I mempunyai tugas dan wewenang

membawahi 5 bidang produksi yang dikhususkan produksi kain

commit to user

42 a) Manager Utility

Manager utility bertanggung jawab atas pemeliharaan dan

pengadaan diesel dan listrik yang dipergunakan untuk

operasi perusahanan

b) Manager PPC

Bertanggung jawab atas perencanaan dan pengendalian

bahan baku benang

c) Manager Spinning

Bertanggung jawab atas jalannya proses produksi

pemintalan benang secara keseluruhan

d) Manager Weaving I dan II

Bertanggung jawab atas jalannya proses produksi kain

polos (cambric) baik secara kualitas maupun kuantitas

6) Kepala Divisi Produksi II

Kepala divisi produksi II mempunyai tugas dan wewenang

membawahi 5 bidang produksi yang dikhususkan produksi kain

polos (cambric) menjadi kain yang bercorak yaitu:

a) Manajer produksi Printing

Bertanggung jawab atas produksi di pencapan dan

pencelupan secara keseluruhan

b) Manajer Persiapan

Bertanggung jawab akan persediaan kualitas dan kuantitas

commit to user

43

c) Manajer Desain

Bertanggung jawab atas pengadaan Desain kain bercorak

d) Manajer pre Treatment

Bertanggung jawab atas pengujian bahan baku yang

menggunakan bahan kimia yang digunakan dalam proses

produksi

7) Kepala Divisi Umum dan Keuangan

a) Manajer Akutansi dan Keuangan

Bertanggung jawab mengurusi bidang keuangan,

melakukan pembayaran gaji karyawan, dan menyalin

laporan keuangan bagi pihak yang bersangkutan dengan

perusahaan

b) Manajer Umum dan Personalia

Bertanggung jawab memperlancar perkembangan

perusahaan dan kesejahteraan pegawai serta menentukan

urusan kepegawaian, mencari dan menyeleksi tenaga kerja

yang sesuai dengan spesifikasi dan kebutuhan, dan

mengadakan hubungan dengan pihak luar untuk hal-hal

tertentu, misalnya kunjungan keperusaahan lain, pelatihan,

dan penelitian.

c) Manajer EDP ( Electronic Data Processing)

Manajer EDP bertanggung jawab memproses berbagai

commit to user

44 7. Aspek Produksi

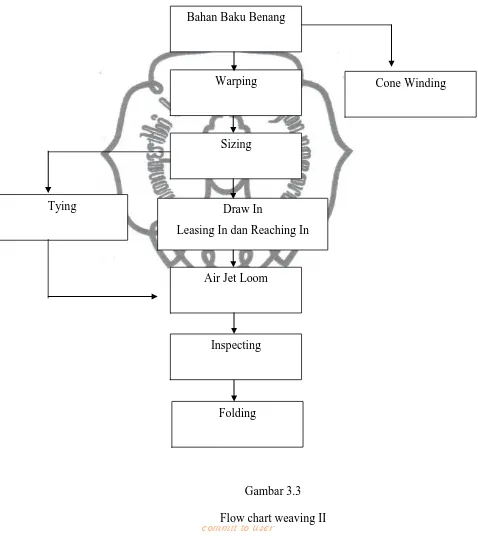

Adapun proses produksi dibagian departemen weaving II dapat dilihat

sebagai berikut:

Gambar 3.3

Flow chart weaving II Bahan Baku Benang

Warping

Inspecting

Cone Winding

Tying

Sizing

Draw In

Leasing In dan Reaching In

Air Jet Loom

commit to user

Bahan baku berupa benang disuplay 60% dari PT.Kusumaputra

Santosa dan 40% dari pabrik pemintalan lainnya.

2) Bahan-bahan Kimia

Bahan-bahan kimia di datangkan 30% dari import dan sisanya

didapat pabrik kimia di Indonesia.

3) Spare Part

Spare Part dari import untuk shuttle 20 % dan 50% untuk jet loom

sisannya di datangkan dari pabrik di Indonesia

b. Warping

Proses warping merupakan proses penggulungan benang lusi ke dalam

beam lusi yang akan dipasang pada mesin tenun dalam bentuk

gulungan yang sejajar dengan panjang tertentu lebar tertentu, jumlah

lusi tertentu dengan tegangan lusi yang sama.

c. Sizing

Sizing merupakan proses penganjian dengan formula bahan kimia

tertentu untuk meningkatkan daya tenun lusi, menanbah sifat licin

commit to user

46

d. Cone Winding

Cone Winding merupakan proses penggulungan benang pakan dari

bentuk cone menjadi bentuk palet yang rata dan padat dengan

diameter dan panjang yang telah di tentukan.

e. Reaching In

Reaching In merupakan proses pencucukan (memasukkan) benang

lusi pada dropper, gun dan sisir sesuai dengan rencana tenun.

f. Leasing In

Leasing In merupakan proses penghitungan jumlah benang lusi

dengan jenis kontruksi yang sama pada saat penenunan.

g. Tying

Tying merupakan proses penyambungan benang lusi dengan jenis

kontruksi yang sama pada saat penenunan

h. Air Jet Loom

Air Jet Loom merupakan proses pembuatan jalinan benang dengan

gerakan-gerakan naik turun vertikal dilakukan dengan cara

menggerakan exentrik dengan injakan untuk memasukkan benang

pakan sehingga menjadi lembaran kain mentah (grey)

i. Inspecting

Inspecting merupakan proses pengendalian kualitas untuk mengetahui

cacat-cacat kain sehingga, dapat menentukan macam dari grade kain

commit to user

47 j. Folding

Folding merupakan proses pelipatan hasil akhir yaitu, kain yang telah

diperbaiki di mesin inspecting dengan ukuran satu meter perlapis kain.

B.Laporan Magang Kerja

1. Tempat dan Waktu Pelaksanaan Magang

Kegiatan magang dilakukan JL. Raya Jaten Km 9,4 Jaten,

Karanganyar, Jawa Tengah. Telp: (62-271)825636, Fax (62-271)825478,

825628.

Magang kerja dilaksanakan pada tanggal 16 januari s/d 16 februari

2012, yaitu selama satu bulan. Magang kerja dilaksanakan setiap hari

Senin- Sabtu yang dimulai pada pukul 08.00 s/d 16.00 WIB, kecuali hari

sabtu magang dimulai pukul 08.00 s/d 13.00 WIB.

2. Kegiatan Magang Kerja

Selama kegiatan magang kerja berlangsung, mahasiswa diwajibkan

untuk mengikuti tata tertib yang telah ditentukan oleh perusahaan

diantaranya sebagai berikut :

a. Peserta magang diwajibkan melapor kepada pembimbing lapangan

sebelum pelaksanaan magang kerja.

b. Peserta magang diwajibkan memakai pakaian baju putih dan celana

hitam dengan ketentuan rapi dan sopan.

commit to user

48

d. Tidak diperkenakan merokok selama kegiatan magang kerja

berlangsung.

Waktu pelaksanaan magang sudah disepakati antara pihak

perusahaan dan penulis, dimana waktu pelaksanaan magang kerja selama

satu bulan yaitu 16 januari-16 februari 2012. Untuk waktu pelaksanaan

magang kerja dalam satu minggu masuk enam kali dan lama penelitian

mulai pukul 08.00-16.00 WIB, khusus untuk hari sabtu mulai pukul

08.00-13.00 WIB. Kegiatan selama magang kerja telah diatur oleh pihak

PT.Kusumahadi Santosa yang disesuaikan dengan jurusan yang diambil

mahasiswa adalah manajemen industri maka pelaksanaan magang kerja

ditempatkan dibagian produksi. Berikut ini merupakan rincian laporan

semua kegiatan selama pewnelitian yang dilakukan penulis di PT.

Kusumahadi Santosa:

a. Minggu pertama

1) Perkenalan mahasiswa dengan pembimbing lapangan.

2) Perkenalan dengan beberapa karyawan perusahaan.

3) Penjelasan dari pembimbing lapangan tentang hal-hal yang

berkaitan dengan perusahaan, khususnya pada weaving II.

4) Mengamati lokasi, lingkungan perusahaan dan cara kerja

mesin serta proses produksi.

commit to user

49

b. Minggu kedua

1) Mengamati proses penganjian,pencucukan dan penenunan

2) Melakukan wawancara pada bagian administrasi

3) Membantu pekerjaan karyawan di weaving II

c. Minggu ketiga

1) Mengamati proses pelipatan kain

2) Membantu karyawan dalam merekap data harian

3) Membantu bagian administrasi

d. Minggu keempat

1) Membantu karyawan dalam merekap data kualitas

2) Membantu karyawan dalam merekap data inspecting

3) Meminta sample kain

commit to user

50 C. Pembahasan Masalah

Berdasarkan data yang diperoleh dari PT. Kusumahadi Santosa

maka dilakukan pembahasan mengenai pengendalian kualitas dengan

menggunakan analisis c-chart.

Analisis ini digunakan untuk mengetahui dan menentukan apakah

kerusakan pada produk kain grey yang terjadi dalam proses produksi

masih dalam batas kendali atau tidak. Dalam analisis ini disertakan

diagram pareto dan diagram sebab akibat (fish bone) untuk mengetahui

jenis kerusakan serta penyebabnya.

1. Analisis c-chart

Bagan pengendalian c-chart digunakan untuk mengadakan

pengujian terhadap kualitas proses produksi yang mengetahui

banyaknya jumlah produk yang rusak dan untuk mengetahui

apakah ada jumlah kerusakan produksi yang masih dalam batas

kendali atau tidak. Untuk perhitungan dengan analisis c-chart

dilakukan dengan mengambil 12 observasi dari setiap bulan selama

tahun 2011 pada PT. KUSUMAHADI SANTOSA. Metode

tersebut digunakan untuk mengetahui tingkat kerusakan produk

commit to user

51

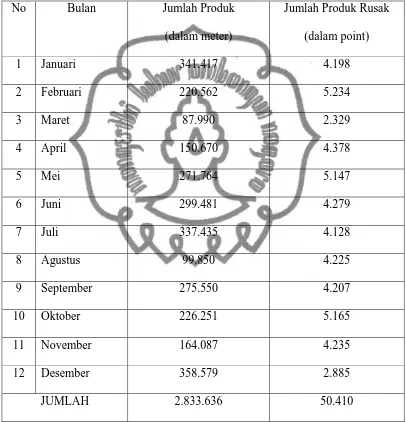

Data Kerusakan Produk Kain RYP 2069 pada PT. KUSUMAHADI

SANTOSA KARANGANYAR

JUMLAH 2.833.636 50.410

Tabel 3.3

commit to user

52

Dari data diatas kemudian dilakukan perhitungan dengan menggunakan

c-chart, langkah-langkah perhitungannya adalah :

a. Menentukan rata-rata kerusakan dengan menggunakan rumus :

=

=

= 4200,8

b. Menentukan batas kendali atas dan bawah dengan menggunkana

rumus :

1) Batas Kendali Atas (UCL)

UCL =

= 4200,8 + 3

= 4200,8 + 3(64,81)

= 4395,2

2) Batas Kendali Bawah (LCL)

LCL =

= 4200,8 - 3

= 4200,8 – 3(64,81) = 4006,3

Berdasar perhitungan dengan analisis c-chart dengan rumus tingkat

kerusakan pada produk kain RYP 2069 memiliki rata-rata kerusakan

4200,8 serta memiliki batas kendali atas (UCL) sebesar 4395,2 dan batas

commit to user

53

sebesar 236.136,3 meter. Sehingga dilihat dari data kerusakan kain RYP

2069 terlihat bahwa jumlah kerusakan ada yang mengalami out of control

yaitu pada bulan Februari, Maret, Mei, Oktober dan Desember. Pada bulan

Januari, April, Juni, Juli, Agustus, September, dan November berada pada

bats pengendalian (in control).

Kerusakan yang terjadi pada kain RYP 2069 disebabkan oleh banyak hal

diantaranya adalah cacat lusi, cacat pakan, cacat benang dan jenis

kerusakan lain. Dengan tingkat tingkat kerusakan tertinggi adalah cacat

pakan.

commit to user

54

2. Analisis C-chart dengan software POM For Windows.

commit to user

55 Bagan Kendali C-Chart

commit to user

56

3. Diagram Tingkat Kerusakan

Diagaram yang digunakan untuk mengklasifikasikan masalah

menurut sebab dan gejalanya.

Berikut prosentase kerusakan kain RYP 2069 dilihat dari cacat

commit to user

57

Komposisi Jenis dan Jumlah Kerusakan Produk Kain RYP 2069

PT. Kusumahadi Santosa Karanganyar Tahun 2011

No Jenis Kerusakan

Jumlah

Menghitung presentase jenis kerusakan kain RYP 2069 :

commit to user

58

d. Kerusakan Lain = x100%

= 3,6

Dari data perhitungan diatas maka dapat di lihat diagram tingkat

kerusakan sebagai berikut :

Diagram Tingkat Kerusakan Kain RYP 2069

PT. KUSUMAHADI SANTOSA KARANGANYAR

commit to user

59

Berdasarkan diagram tingkat kerusakan model pareto

dapat diketahui jenis kerusakan tertinggi karena cacat pakan.

Beberapa sebab yang mengakibatkan kain RYP 2069 menjadi

rusak antara lain :

a. Cacat Pakan

Adalah kerusakan yang berupa kerusakan pada penenunan

kain posisi melentang. Dapat berupa pakan jarang atau

melintir.

b. Cacat Lusi

Adalah kerusakan yang berupa kerusakan pada penenunan

kain posisi berdiri. Dapat berupa pinggiran jelek atau lusi yang

putus.

c. Cacat Benang

Adalah kerusakan yang berupa kerusakan benang yang

ketebalannya berbeda.

d. Kerusakan lain

Adalah kerusakan yang terdiri dari beberapa kerusakan yang

commit to user

60

4. Diagram Sebab Akibat

Diagram sebab akibat digunakan untuk menganalisa suatu masalah

dan mengetahui faktor-faktor penyebabnya. Dengan diketahuinya

penyebeb yang dominan maka dapat dicari penyelesaiannya serta

sangat membantu untuk melihat aliran proses dan dimana masalah

terjadi.

Cara membuat digram sebab akibat di mulai dengan menggunakan

empat kategori, antara lain material, mesin, manusia dan metode.

a. Faktor Manusia / SDM

1) Kurangnya Pengawasan

Setiap operator bertugas mengawasi mesin-mesin yang sedang

berjalan. Semakin seimbang perbandingan antara petugas

dengan jumlah mesin yang beroperasi akan berpengaruh

dalam proses produksi. Kurangnya pengawasan membuat

pegawai tidak bekerja maximal.

2) Konsentrasi berkurang

Konsentrasi yang tinggi sangat di butuhkan namun terkadang

banyaknya pekerjaan sering membuat konsentrasi karyawan

terpecah. Terlebih pada operator yang bekerja pada shif

malam, selain banyak pekerjaan yang harus diselesaikan

commit to user

61

3) Kurang pelatihan

Karyawan yang kurang terlatih membuat pekerjaan menjadi

tidak teratur dan hasilnya kurang maksimal sehingga banyak

kain yang mengalami cacat.

b. Faktor Metode

1) Penyetingan dan pengontrolan mesin

Apabila sejak awal penyetingan mesin tidak dilakukan dengan

benar sesuai jenis kain yang aka diproses maka dapat

mengakibatkan kerusakan produk yang berupa cacat pakan

maupun cacat lusi. Selain itu pengontrolan mesin secara

berkala dapat meminimalkan kerusakan produk.

2) Intruksi kurang jelas

Hal ini dapat berpengaruh pada hasil produksi, semakin jelas

intruksi yang diberikan maka akan semakin dapat menekan

tingkat kesalahan atau kecacatan produk.

Intruksi yang kurang jelas sering sekali menyebabkan pegawai

yang tidak paham melakukan kesalahan di dalam proses

pembuatan kain yang mengakibatkan kerusakan.

c. Faktor Mesin

1) Kondisi mesin yang sudah tua

Mahalnya biaya pembelian mesin dan tekhnologi baru

merupakan salah satu masalah yang paling banyak dihadapi

commit to user

62

Kondisi mesin yang sudah tua mengakibatkan proses

pencucukan maupun penenunan tidak sempurna sehingga

menjadikan cacat pakan dan cacat lusi pada kain.

2) Service mesin yang tidak rutin

Terlambat dalam melakukan perawatan dapat mengakibatkan

lambatnya kinerja mesin.

3) Mesin rusak / macet

Kemacetan mesin dapat memperlambat proses produksi dan

juga dapat beresiko menurunnya tingkat kualitas suatu produk.

d. Faktor Material

1) Bahan baku

Kualitas bahan baku merupakan salah satu faktor dalam

menentukan kualitas haasil produksi. Makin baik kualitas

bahan baku, yaitu benang maka resiko kerusakan hasil

produksi dapat menurun.

2) Kualitas kanji

Kualitas kanji sangat berpengaruh pada kualitas kain. Semakin

baik kanji yang meresap ke dalam benang maka semakin kecil

pula kemungkinan benang putus saat di produksi, sehingga

jumlah cacat benang berkurang.

Dari keterangan diatas yang merupakan kategori penyebab yang sering

menjadi faktor penyebab seringnya kerusakan terjadi maka dapat di lihat

63

No Bulan Jumlah Produksi Total

Kerusakan

Cacat Lusi Cacat Pakan Cacat Benang Kerusakan

64 Kondisi mesin yang

sudah tua

Service mesin yang tidak rutin

Cacat benang, cacat pakan dan cacat

lusi Hasil pekerjaan

pegawai tidak rapi

Mengakibatkan cacat lusi Mesin lama mengakibatkan

cacat pakan

Dapat mengakibatkan cacat lusi

commit to user

65 BAB IV

PENUTUP

A. Kesimpulan

Berdasarkan pembahasan pada bab III mengenai pengendalian kualitas

produk kain RYP 2069 pada departement weaving 2 di PT. Kusumahadi

Santosa, maka dapat diambil kesimpulan :

1. Berdasarkan data yang diperoleh dan perhitungan yang telah dilakukan

pada kain RYP 2069 tahun 2011 sebesar 2.833.636 meter, rata rata

produksi tiap bulannya sebesar 236.136,3 meter dengan kecacatan kain

sebanyak 50.410 point dengan rata-rata kerusakan 4200,8 point.

2. Dengan menggunakan grafik c-chart dapat diketahui masih terdapat

tingkat kecacatan produk yang berada di luar batas kendali atas (UCL)

yaitu pada bulan Februari, Mei dan Oktober. Sedangkan yang berada

di luar batas kendali bawah (LCL) yaitu bulan Maret dan Desember.

Hal ini masih dikatakan baik karena perusahaan dapat menekan tingkat

kecacatan, untik kecacatan tertinggi terjadi pada bulan Februari yaitu

sebesar 5234 point sedangkan kecacatan terendah pada bulan Maret

sebesar 2329 point.

3. Digram tingkat kerusakan model pareto digunakan untuk mengetahui

jenis kecacatan berdasarkan urutan besar jumlah kecacatan. Untuk

tingkat kecacatan terbesar yaitu cacat pakan sebesar 22.456 point atau

commit to user

66

kain posisi melentang yang berupa pakan dobel atau melintir cukup

banyak, tingkat kerusakan kedua adalah cacat lusi sebesar 31,9

%.setelah itu kerusakan yang berupa cacat benang 20 % dan kerusakan

lain sebesar 3,7 %.

4. Berdasarkan diagram sebab akibat yang telah dibahas, maka penulis

dapat menyimpulkan bahwa faktor utama yang paling banyak menjadi

penyebab kerusakan dari produk adalah dari faktor manusia / SDM.

Penyabab kerusakan pada PT. Kusumahadi Santosa meliputi faktor

manusia / SDM disebabkan karena kurangnya pengawasan,

konsentrasi berkurang dan kurangnya pelatihan. Dari faktor metode

disebabkan karena penyetingan pengontolan mesin tidak benar dan

instruksi kurang jelas. Dari faktor mesin disebabkan karena kondisi

mesin yang sudah tua, service mesin tidak rutin dan measin rusak /

macet. Dan dari faktor material disebabkan karena kualitas bahan baku

benang dan kanji yang tidak sesuai.

Selain itu faktor biaya juga sangat mempengaruhi karena biaya yang

harus dikeluarkan perusahaan cukup besar untuk mengadakan

pelatihan, mengadakan perawatan mesin dan mengganti mesin lama

commit to user

67 B. Saran

Berdasarkan jumlah kerusakan yang dialami oleh PT. Kusumahadi

Santosa Departemen weaving 2 maka penulis menyarankan agar tingkat

kerusakan dapat lebih ditekan. Adapun saran tersebut penulis ambil dari

faktor-faktor penyebab kerusakan dalam diagram sebab akibat,

dimaksudkan apabila sebab-sebab tersebut dapat teratasi maka kerusakan

dapat diminimalisasi.

Beberapa saran yang dapat penulis sampaikan untuk perusahaan adalah

sebagai berikut :

1. Saran untuk faktor manusia / SDM

a. Kepala bagian weaving harus lebih ketat melakukan pengawasan

kepada karyawan, terutama mengontrol karyawan yang masuk

pada shift malam.

b. Perusahaan sebaiknya mengadakan pelatihan kerja kepada

karyawan agar lebih mengasah kemampuan ketrampilan dan

keahlian karyawan.

c. Dalam menerima karyawan baru, perusahaan harus lebih selektif

khususnya untuk bagian yang membutuhkan keahlian khusus.

2. Saran untuk faktor metode

a. Dalam menyampaikan suatu perintah, atasan harus lebih

komunikatif dan tidak terburu-buru agar perintah yang