ASSESSMENT CONTROL (HIRAC)

DI PT. CAMPINA

ICE CREAM INDUSTRY

SURABAYA

SKRIPSI

Oleh :

ALIN DARISA

0832015001

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

DENGAN METODE

HAZARD IDENTIFICATION RISK

ASSESSMENT CONTROL (HIRAC)

DI PT. CAMPINA

ICE CREAM INDUSTRY

SURABAYA

Disusun Oleh :

ALIN DARISA

0832015001Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal : 15 Oktober 2012

Tim Penguji : NIP. 19480828 198403 1 001

2.

Ir. Sumiati, MT

NIP. 19601213 199103 2 001

2.

Ir. Sumiati, MT

NIP. 19601213 199103 2 001

3.

Ir. Hari Purwoadi, MM NIP. 19480828 198403 1 001

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya

IDENTIFIKASI KESELAMATAN DAN KESEHATAN KERJ A (K3) DENGAN METODE HAZARD IDENTIFICATION RISK SSESSMENT CONTROL (HIRAC)

DI PT. CAMPINA ICE CREAM INDUSTRY SURABAYA

Oleh :

ALIN DARISA

NPM : 0832015001Telah disetujui untuk mengikuti Ujian Negara Lisan

Gelombang II Tahun Ajaran 2012 / 2013

Sur abaya, 03 Oktober 2012

Mengetahui

Dosen Pembimbing I

Ir. Hari Purwoadi, MM NIP. 19480828 198403 1 001

Mengetahui

Dosen Pembimbing II

Ir. Sumiati, MT NIP. 19601213 199103 2 001

Mengetahui,

Ketua Jurusan Teknik Industri

UPN “Veteran” Jawa Timur

Puji syukur Alhamdulillah dipanjatkan atas kehadirat Allah SWT atas segala rahmat, taufik, hidayah, dan inayah-Nya sehingga penulis dapat menyelesaikan laporan Skripsi ini yang berjudul Identifikasi Keselamatan dan Kesehatan Kerja (K3) dengan Metode Hazard Identification Risk Assessment Control (HIRAC) di PT. Campina Ice Cream Industry Surabaya.“

Adapun laporan Skripsi ini disusun untuk memenuhi syarat memperoleh gelar

Sarjana Teknik di jurusan Teknik Industri Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Laporan ini dapat terselesaikan karena tidak lepas dari bimbingan pengarahan,

petunjuk, dan bantuan dari berbagai pihak yang membantu dalam penyusunannya. Oleh

karena itu, penulis tidak lupa untuk menyampaikan penghargaan dan terima kasih yang

tak terhingga kepada :

1. Bapak Ir. Sutiyono, MT, sebagai Dekan Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur.

2. Bapak Dr. Ir. Minto Waluyo, MM, sebagai Ketua Jurusan Teknik Industri UPN

“Veteran” Jawa Timur.

3. Bapak Ir. Hari Purwoadi, MM dan Ir. Sumiati, MT, selaku dosen pembimbing

skripsi.

4. Dosen penguji atas waktu yang diluangkan kepada kami.

5. Pimpinan PT. Campina Ice Cream Industry Surabaya untuk memberikan tempat

penelitian saya.

6. Semua karyawan PT. Campina Ice Cream Industry Surabaya yang telah banyak

moril maupun materiil dalam proses penyusunan laporan ini.

8. Sahabatku Fatkhatul, Dewi terimakasih buat doa dan dukungannya.

Rekan-rekan Angkatan 2008 yang telah mendukung dalam penyusunan laporan.

Dalam penulisan laporan ini penulis menyadari bahwa laporan ini masih jauh dari

sempurna dan banyak kekurangannya. Oleh karena itu penulis mengharapkan masukan,

kritik dan saran yang bersifat membangun untuk kesempurnaan dan kebaikan laporan ini.

Akhir kata semoga laporan Skripsi ini dapat memberikan manfaat kepada

pembaca dan menambah wawasan kita bersama.

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... viii

ABSTRAKSI ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang Penelitian ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah ... 3

1.4 Asumsi ... 3

1.5 Tujuan Penelitian ... 3

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJ AUAN PUSTAKA ... 2.1 Definisi Kesehatan dan Keselamatan Kerja ... 7

2.1.1 Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) ... 7

2.1.2 Tujuan Penerapan SMK 3 ... 7

2.2.2 Definisi danPrinsip Metode Hazard Identification

Risk Assessment Control (HIRAC) ... 9

2.3 Metode Statistik yang Dipakai ... 10

2.3.1 Uji Reliabilitas ... 11

2.3.2 Variabel-variabel yang Digunakan Dalam Pembuatan Kusioner ... 11

2.4 Langkah Penerapan Risk Assessment ... 13

2.4.1 Identifikasi Kecelakaan Kerja dan Hazards ... 14

2.4.1.1 Kecelakaan Kerja ... 14

2.4.1.2 Hazards ... 16

2.4.2 Pengukuran Implementasi Program K3 ... 17

2.4.2.1 Penarikan Sampel ... 18

2.4.2.2 Perhitungan tingkat Implementasi Program ... 20

2.4.3 Pengkategorian Hazard ... 21

2.4.4 Analisa dan Pengembangan Solusi Alternatif ... 26

2.5 Memutuskan Tindakan yang Akan Diambil (Decide What to do) ... 27

2.6 Penelitian Terdahulu ... 28

2.7 Metode-metode Lain ... 31

3.3.1 Metode Pengumpulan Data ... 41

3.3.2 MetodePengolahan Data ... 42

3.4 Perhitungan Implementasi Program K3 ... 42

3.4.1 Penentuan Kategori Kecelakaan Kerja ... 44

3.4.2 Pengkategorian Hazards dengan Pendekatan Hazard Identification Risk Assessment Control ... 45

3.4.3 Tindakan Pencegahan dan Pengendalian ... 46

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ... 47

4.1.1 Data Kecelakaan Kerja ... 47

4.1.2 Penentuan Kategori Kecelakaan Kerja ... 49

4.1.3 Penetapan Sampel ... 51

4.1.4 Uji Reliabilitas ... 51

4.2 Pengolahan Data ... 52

4.2.1 Identifikasi dan Pengkategorian Hazards ... 52

4.2.2 Perhitungan Impelentasi Program K3 ... 57

4.2.3 Penentuan Risk Level Implementasi Program K3 ... 62

4.2.4 Rekomendasi Upaya Pencegahan dan Pengendalian ... 4.2.4.1 Perbaikan pada Proses Produksi ... 63

4.3 Hasil dan Pembahasan ... 64

K3 ... 69

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 73

5.2 Saran ... 75

DAFTAR PUSTAKA ... 76

The high rate of competition and demand loads, machining / high peralatanberteknologi a strategy of tech machinery terbaik.Dengan generated would be maximized, but the high-tech machines can be dangerous for employees / operator.Kurangnya knowledge and

carelessness can cause accidents very vatal.

PT. Campina Ice Cream Industry Surabaya is a company engaged in the manufacture of ice cream where the manufacture of ice cream by yourself using the machine 4 machine, namely: Ria, Rolo, Hoyer (based stick), Fillmark (based cup and cone). PT. Campina Ice Cream Industry Surabaya, have realized the importance of coaching K3 towards accident conditions nihil.Namun fact still encountered accidents such as pinch, slip, electric shock, fingers cut off, caught mainly in Fillmark engine (based on the clear cup and cone.Dan in the presence of 15 accidents in 16 bulan.Oleh hence the management felt the need to identify potential hazards (hazard) and determine the value of the risks arising hazards.

The purpose of this study is to determine the level of Occupational Health and Safety (K3) by the method of Hazard Identification Risk Assessment Control (HIRAC) PT. Campina Ice Cream Industry Surabaya and the prevention of occupational accidents in PT. Campina Ice Cream Industry Surabaya.

After identifying the hazard there are still some sources that have value "seriuos" Fillmark machining operations due to the element of negligence manusia.Dan achievement of program implementation K3 PT. Campina Ice Cream Industry Surabaya by 80%, so it is included in the category YELLOW or accident was "Illnesses" (to be in the range of 60% -84%).

Semakin tingginya angka persaingan dan beban permintaan, permesinan/peralatanberteknologi tinggi merupakan strategi terbaik.Dengan permesinan berteknologi tinggi yang dihasilkan akan maksimal, tetapi mesin berteknologi tinggi dapat membahayakan bagi karyawan/operator.Kurangnya pengetahuan dan kecerobohan dapat menimbulkan kecelakaan kerja yang sangat vatal.

PT. Campina Ice Cream Industry Surabaya merupakan perusahaan yang bergerak dalam bidang pembuatan es krim dimana pembuatan es krim ini sendiri menggunakan mesin 4 mesin, yaitu : Ria, Rolo, Hoyer (berbasis stick), Fillmark (berbasis cup dan cone).PT. Campina Ice Cream Industry Surabaya, telah menyadari pentingnya pembinaan K3 menuju kondisi kecelakaan kerja nihil.Namun kenyataannya masih dijumpai kecelakaan kerja seperti terjepit, terpeleset, tersengat arus listrik, jari tangan terpotong, tersangkut terutama di mesin Fillmark (berbasis cup dan cone.Dan semakin jelas dengan adanya 15 kecelakaan kerja dalam 16 bulan.Oleh karenanya pihak Manajemen merasa perlu melakukan identifikasi potensi bahaya (hazard) dan menentukan nilai resiko dari Hazards yang timbul.

Adapun tujuan dari penelitian ini yaitu untuk mengetahui tingkat Keselamatan dan Kesehatan Kerja (K3) dengan metode Hazard Indentifikasi Risk Assessment Control (HIRAC) PT. Campina Ice Cream Industry Surabaya serta upaya pencegahan kecelakaan kerja di PT. Campina Ice Cream Industry Surabaya.

Setelah pengidentifikasian masih terdapat beberapa sumber hazard yang memiliki nilai ”seriuos” pengoperasian mesin Fillmark diakibatkan unsur kelalaian manusia.Dan pencapaian Implementasi program K3 PT. Campina Ice Cream Industry Surabaya sebesar 80%, sehingga termasuk dalam kategori KUNING atau kecelakaan kerja sedang ”illnesses” (berada pada range 60%-84%).

BAB 1

PENDAHULUAN

1.1. Latar Belakang Penelitian

Dengan semakin tingginya angka persaingan dan beban permintaan yang

terus bertambah oleh konsumen sebagaian besar perusahaan mengembangkan

permesinan dan peralatannya dengan mesin berteknologi tinggi. Dengan

permesinan berteknologi tinggi diharapkan produksi yang dihasilkan akan

maksimal, tetapi mesin yang berteknologi tinggi dapat pula membahayakan bagi

karyawan. Kurangnya pengetahuan dan kecerobohan oleh karyawan dapat

menimbulkan kecelakaan kerja yang sangat vatal. Oleh karena itu proses

pengawasan akan keandalan peralatan dan kelancaran proses permesinan

menjadi hal yang utama selain bertujuan untuk menghindari adanya shut down

yang tidak terduga dari proses permesinan juga betujuan untuk menjaga

keselamatan bagi pekerja, sehingga pengendalian dan pengawasan akan

Keselamatan dan Kesehatan Kerja menjadi perhatian utama bagi setiap

perusahaan.

PT. Campina Ice Cream Industry merupakan perusahaan yang bergerak

dalam bidang pembuatan es krim, dimana pembuatan es krim ini sendiri

menggunakan 4 mesin yaitu :Ria, Rolo, Hoyer (berbasis stick), Fillmark

(berbasis cup dan cone).PT Campina Ice Cream Industry Surabaya telah

Namun kenyataannya masih dijumpai kecelakaan kerja seperti : terjepit,

terpeleset, tersengat arus listrik, jari tangan terpotong, tersangkut terutama di

mesin Fillmark (berbasis cup dan cone).Dan semakin jelas dengan adanya 15

kecelakaan kerja dalam 16 bulan.Oleh karenanya pihak Manajemen merasa

perlu melakukan identifikasi potensi bahaya (hazards) dan menentukan nilai

resiko dari Hazards yang timbul.

Untuk menganalisa tingkat hazard, peneliti menggunakan metode Hazard

Identification Risk Assessment Control (HIRAC). Metode Hazard Identification Risk

Assessment Control (HIRAC) adalah salah satu metode teknik identifikasi, analisis

bahaya dan pengendalian resiko yang digunakan untuk meninjau proses atau

operasi pada sebuah system secara sistematis. Dengan menerapkan metode Hazard

Identification Risk Assessment Control (HIRAC), diharapkan dapat dilakukan usaha

pencegahan dan pengurangan terjadinya kecelakaan kerja yang terjadi

diperusahaan, dan menghindari serta menanggulangi resiko tersebut dengan cara

yang tepat.

1.2. Perumusan Masalah

Permasalahan yang akan di bahas dalam penelitian ini adalah :

" Bagaimana tingkat Keselam atan dan Kesehatan Kerja (K3) serta upaya

pencegahan kecelakaan kerja di PT.Cam pina Ice Cream In dustry

1.3. Batasan Masalah

Agar penelitian ini sesuai dengan yang direncanakan, serta lebih jelas

dan terarah kerangka analisanya maka perlu dibuat batasan masalah sebagai

berikut:

1. Penelitian dilakukan pada PT. Campina Ice Cream Industry, pada bagian

produksi.

2. Data kecelakaaan kerja yang digunakan dalam penelitian adalah data

bulan Januari 2011 sampai April 2012.

1.4. Asumsi

Asumsi yang di gunakan dalam penelitian ini adalah :

1. Sistem Manajemen K3 yang diterapkan tidak mengalami perubahan yang

signifikan selama penelitian berlangsung.

2. Kondisi fisik yang diukur tingkat implementasinya tidak mengalami

perubahan yang signifikan sejak bulan Januari 2011 sampai April 2012.

1.5. Tujuan Penelitian

Adapun tujuan dilakukannya penelitian tugas akhir ini adalah sebagai

berikut:

1. Mengetahui tingkat Keselamatan dan Kesehatan Kerja karyawan di PT.

Campina Ice Cream Industry Surabaya.

2. Menentukan upaya pencegahan Keselamatan dan Kesehatan Kerja karyawan

1.6. Manfaat Penelitian

Beberapa manfaat yang ingin dicapai dalam penelitian ini adalah sebagai

berikut :

1. Bagi Peneliti :

Dapat menerapkan apa yang didapat selama menjalani perkuliahan

sehingga dapat membantu perusahaan dalam pemecahan masalah disini

khususnya dalam hal penentuan Hazard dan penganalisaaan tingkat

penerapan program keselamatan dan kesehatan kerja dalam perusahaan

dengan menggunakan metode Hazard Identification Risk Assessment Control

(HIRAC).

2. Bagi Perusahaan :

Dapat mengetahui tingkat Hazard dari equipment yang ada di lingkungan

perusahaan dan dapat mengetahui tingkat implementasi program 5S yang

telah dicanangkan sebelumnya.

3. Bagi Universitas / Perguruan Tinggi :

Sebagai salah satu wahana terjadinya hubungan antara perguruan tinggi

dengan dunia industri terutama dalam usaha menyesuaikan

perkembangan yang terjadi di dunia industri dengan ilmu pengetahuan

yang didapat dari perkuliahan sehingga dapat menerapkan teori-teori yang

didapat, serta dapat membantu dalam pemecahan masalah yang dihadapi oleh

1.7. Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang

akan dibahas pada masing-masing bab sehingga dalam setiap bab akan

memiliki pembahasan topik tersendiri.

Adapun sistematika penulisan dari tugas akhir ini adalah sebagai berikut :

BAB I PENDAHULUAN

Berisi tentang latar belakang permasalahan, perumusan masalah,

tujuan penelitian, batasan dan asumsi yang di gunakan dalam

memecahkan masalah, serta sistematika penulisan yang di gunakan

dalam penelitian ini.

BAB II TINJ AUAN PUSTAK A

Pada bab ini dibahas mengenai dasar-dasar teori yang digunakan untuk

mengolah dan menganalisa data-data yang telah diperoleh dari

pelaksanan penelitian ini, teori yang di gunakan dalam bab ini akan

dipakai sebagai landasan penelitian untuk menjalankan penelitiannya

sehingga kebenaran dari metode yang ada dapat di pertanggung

jawabkan.Landasan teori yang di gunakan untuk menunjang penelitian

ini yaitu proses permesinan di PT. Campina Ice Cream Industry, dan Teori

Metode HIRAC.

BAB III METODE PENELITIAN

Pada bab ini dijelaskan tahapan-tahapan yang harus dilakukan dalam

melakukan penelitian ini yang digambarkan dalam bentuk flowchart

untuk menjalankan penelitiannya.

DAB IV ANALISA HASIL DAN PEMBAHASAN

Bab ini berisikan pengolahan dari data yang telah dikumpulkan dan

melakukan analisa dan evaluasi dari data yang diolah untuk

menyelesaikan masalah sesuai dengan metodologi dan landasan

teori yang dipakai. Pada tahapan pengolahan data terdiri atas dasar

penilaian resiko peneliti, penentuan risk level, implementasi resiko,

identifikasi peneliti terhadap dampak dan kegiatan permesinan pada

bulan Januari 2011 sampai April 2012, perangkingan risk level,

tindakan pencegahan dan pengendalian resiko yang terjadi.

BAB V KESIMPULAN DAN SARAN

Berisi tentang kesimpulan dari seluruh penelitian yang telah dilakukan

dan saran yang dapat diberikan untuk penyelesaian permasalahan.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1. Definisi Keselamatan dan Kesehatan Kerja

Rudi Suardi (2005) menyatakan, Keselamatan kerja adalah bidang kegiatan

yang ditujukan untuk mencegah semua bentuk kecelakaan di lingkungan kerja.

Sedangkan Kesehatan kerja adalah spesialisasi dalam ilmu kesehatan atau

kedokteran beserta dengan prakteknya yang bertujuan agar tenaga kerja

memperoleh derajat kesehatan yang setinggi-tingginya baik fisik maupun

social.

2.1.1. Sistem Manajemen K eselamatan Dan K esehatan K er ja (SMK 3)

Rudi Suardi (2005) menyatakan, SMK3 ini merupakan bagian dari sistem

manajemen secara keseluruhan yang meliputi struktur organisasi,

perencanaan, tanggung jawab, pelaksanaan, prosedur, proses dan sumber daya

yang dibutuhkan bagi pengembangan, penerapan, pencapaian, evaluasi dan

pemeliharaan kebijaksanaan K3 dalam rangka pengendalian resiko yang berkaitan

dengan kegiatan kerja guna terciptanya tempat kerja yang aman, efisien dan produktif

serta terwujudnya zero insident.

2.1.2. Tujuan Pener apan SMK3

Tujuan penerapan SMK3 adalah untuk menciptakan suatu sistem K3

jawab, pelaksanaan, prosedur, proses dan sumber daya yang terintegrasi dalam

rangka :

a. Mencegah dan mengurangi kecelakaan dan penyakit akibat kerja.

b. Menciptakan tempat kerja yang aman terhadap kebakaran, peledakan

dan kerusakan yang pada akhirnya akan melindungi investasi yang ada

serta membuat tempat kerja yang sehat.

c. Menciptakan efisiensi dan produktifitas kerja karena menurunnya biaya

kompensasi akibat sakit atau kecelakaan kerja.

2.1.3. Penerapan Sistem Manajemen Keselamatan d a n K eseh a t a n K er j a

(SMK 3)

Menurut peraturan Menteri Tenaga Kerja No. 05 / PERMEN / 1996 BAB

III pasal 3 bahwa setiap tenaga kerja yang mempekerjakan tenaga kerja

sebanyak seratus orang atau lebih dan atau mengandung potensi bahaya yang

ditimbulkan oleh karakteristik proses atau bahan produksi yang dapat

mengakibatkan kecelakaan kerja seperti peledakan, kebakaran, pencemaran clan

penyakit akibat kerja wajib menerapkan Sistem Manajemen Keselamatan dan

Kesehatan Kerja dimana SMK3 ditempat kerja dilaksanakan oleh pengurus,

pengusaha dan seluruh tenaga kerja sebagai satu kesatuan yang terpadu.

2.2. Risk Assessment

Di dalam suatu perusahaan, pengukuran bahaya harus dilakukan sebagai

mengumpulkan, menganalisa dan mengumpulkan informasi ekonomi dan ilmiah

yang akan digunakan dalam penyusunan kebijakan, pembuatan keputusan dan

manajemen bahaya.

Kurniadi Heru Prabowo (2005) menyatakan risk assessment (analisa

resiko) merupakan tahap pengkalkulasian terhadap Hazards (potensi bahaya)

yang dapat terjadi.

2.2.1. Tujuan Risk Assessment

Risk Assessment Bertujuan untuk mereduksi ketidakpastian dalam

pengukuran resiko dan biasanya berkaitan dengan pengukuran tingkat keparahan

(severity) dan tingkat probabilitas (frequency/probability). Severity adalah tingkat

keparahan yang timbul dari peristiwa kecelakaan, baik berupa kematian, cacat

sebagian/seluruh bagian tubuh, luka yang menyebabkan tidak mampu bekerja

maupun tindakan Pertolongan Pertama pada Kecelakaan (P3K). Sedangkan

frequency/probability adalah kemungkinan suatu keadaan/kondisi yang dapat

menyebabkan kejadian kecelakaan.

2.2.2. Definisi dan Prinsip Metode Hazard Identification Risk Assessment

Control (HIRAC).

HIRAC adalah salah satu metode teknik identifikasi bahaya yang

sistematis, teliti dan terstruktur untuk mengidentifikasi berbagai permasalahan

yang mengganggu jalannya proses dan resiko-resiko yang terdapat pada suatu

fasilitas plant pada lingkungan atau system yang ada, dengan kata lain,

metode ini di gunakan sebagai upaya pencegahan, sehingga proses yang

berlangsung di suatu plant / system dapat berjalan lancar dan aman.

Safety Engineer Career Workshop (2003), Phytagoras Global Development

menyatakan prinsip dasar metode HIRAC / system yang di sebabkan adanya

berbagai penyimpangan proses dari design interior yang telah di tetapkan, dalam

pelaksanaanyan, metode HIRAC membutuhkan kemampuan SDM dari

berbagai keahlian, latar belakang, pengalaman dan multi disiplin ilmu, team

ahli yang melakukan HIRAC secara sistematis mengidentifikasi setiap

kemungkinan penyimpangan (deviation) dari kondisi operasi yang telah di

tetapkan pada suatu plant, mencari berbagai faktor penyebab (cause) yang

memungkinkan timbulnya kondisi abnormal tersebut dan menentukan

konsekuensi yang merugikan sebagai akibat terjadinya penyimpangan serta

memberikan rekomendasi / tindakan yang dapat di lakukan untuk mengurangi

dampak dari potensi resiko yang telah berhasil diidentifikasi. Beberapa kata bantu

(guide words) yang sudah baku dan coztomize digunakan untuk memulai dan

mempelancar proses brainstorming, yang berlangsung saat proses.

2.3 Metode Statistik yang Dipakai

Agar data-data yang dikumpulkan dapat memberi informasi yang tepat dan

berguna dalam analisa dan pengambialan keputusan lebih lanjut sehingga

data-data tersebut perlu diolah. Untuk itu dibutuhkan tools yang tepat untuk membantu

memenuhi aturan dalam pemilihan sampel. Menurut Prof.Dr. Sudjana,

M.A.,M.Sc.(Metoda Statistika) pengambilan sample dengan distribusi normal

minimal 30 sampel tidak boleh kurang.

Metode-metode statistik yang dibutuhkan dalam pengolahan data antara lain :

2.3.1 Uji Reliabilitas

Uji reliabilitas adalah indeks yang menunjukkan sejauh mana suatu alat

ukur dapat dipercaya atau dapat diandalkan. Pengujian reliabilitas dengan internal

consistency, dilakukan dengan cara mencobakan instrumen sekali saja kemudian

yang diperoleh dianalisis dengan teknik tertentu. Pengujian reliabilitas instrumen

dapat dilakukan dengan cara teknik belah dua dari Spearman Brown.

Spearman Brown :

Dimana :

rtot = Koefesien reliabilitas seluruh item

rb = angka korelasi produk moment belahan pertama dan belahan kedua.

2.3.2 Variabel – var iabel Yang Digunakan Dalam Pembuatan Kuisioner

Dalam penelitian ini adapun variabel – variabel yang digunakan dalam

pembuatan kuisioner yang dikutip (menurut Kurniadi H. Prabowo) yaitu : rtot =

b b

r r +

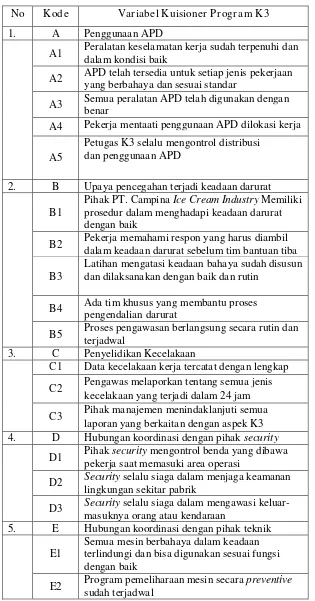

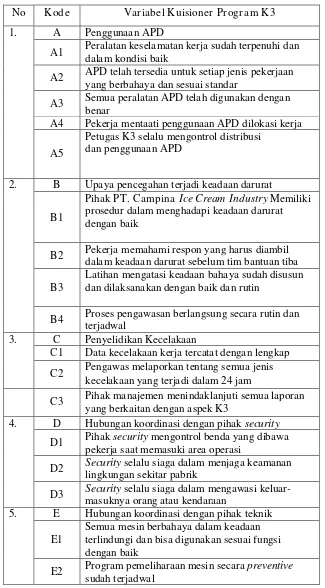

Tabel 2.1 Kode dan Var iabel – Var iabel Yang Digunakan Dalam Kuisioner

No Kode Var iabel Kuisioner Pr ogr am K3

1. A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar

A4 Pekerja mentaati penggunaan APD dilokasi kerja

A5

Petugas K3 selalu mengontrol distribusi dan penggunaan APD

2. B Upaya pencegahan terjadi keadaan darurat

B1

Pihak PT. Campina Ice Cream Industry Memiliki prosedur dalam menghadapi keadaan darurat dengan baik

B2 Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3

Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

B4 Ada tim khusus yang membantu proses pengendalian darurat

B5 Proses pengawasan berlangsung secara rutin dan terjadwal

3. C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap

C2 Pengawas melaporkan tentang semua jenis kecelakaan yang terjadi dalam 24 jam

C3 Pihak manajemen menindaklanjuti semua laporan yang berkaitan dengan aspek K3 4. D Hubungan koordinasi dengan pihak security

D1 Pihak security mengontrol benda yang dibawa pekerja saat memasuki area operasi

D2 Security selalu siaga dalam menjaga keamanan

lingkungan sekitar pabrik

D3 Security selalu siaga dalam mengawasi

keluar-masuknya orang atau kendaraan

5. E Hubungan koordinasi dengan pihak teknik

E1

Semua mesin berbahaya dalam keadaan terlindungi dan bisa digunakan sesuai fungsi dengan baik

E3 Adanya pemberitahuan dini tentang cara, beban, dan peringatan penggunaan

6. F Pelatihan

F1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

F2 Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue)

F3 Pelatihan dan pembinaan operasional telah berjalan efektif

7. G Inspeksi

G1 Pihak Manajementelah melakukan inspeksi didaerah kerja secara rutin

G2 Dukungan dan keikutsertaan manajemen puncak dalam kegiatan inspeksi

G3 Adanya peringatan dan sanksi yang jelas setiap kelalaian pekerja dalam bekerja

G4 Adanya dokumentasi dan keterangan yang dijadikan sebagai bahan monitoring

8. H Pengendalian limbah dan bahaya kebakaran. H1 Telah terprogram sistem pembuangan yang baik

H2 Sistem pembuangan tertutup dengan baik dan sesuai fungsi

H3 Telah terprogram sistem pengolahan limbah yang masih bisa diolah dengan baik

H4 Sistem pengolahan limbah telah dilaksanakan secara efektif

H5

Telah terprogram sistem atau alat pemadam kebakaran agar tidak meluas menjadi kebakaran yang lebih besar.

H6 Adanya tim khusus yang berpengalaman guna mengatasi meluasnya efek kebakaran

9. I Akses jalan masuk dan evakuasi

I1 Jalan masuk dan evakuasi yang dilalui pekerja dalam kondisi baik

I2 Seluruh jalan dalam kondisi bersih dari partikel berbahaya (kerikil, air, sisa mix,dll)

I3 Kondisi jalan cukup untuk manufer forklift dan alat bantu lainnya.

2.4 Langkah Penerapan Risk Assessment

2.4.1 Identifikasi Kecelakaan Kerja dan Hazards

Mondy, R.W. (2008), Keselamatan kerja adalah sebuah kondisi di mana

para karyawan terlindungi dari cedera yang disebabkan oleh berbagai kecelakaan

yang berhubungan dengan pekerjaan. Kesehatan kerja adalah sebuah kondisi di

mana para karyawan terbebas dari berbagai penyakit fisik dan emosional yang

disebabkan oleh pekerjaan.

2.4.1.1Kecelakaan Kerja

Kecelakaan kerja tidak saja menimbulkan korban jiwa maupun kerugian

materi bagi pekerja dan pengusaha, tetapi juga dapat mengganggu proses produksi

secara menyeluruh, merusak lingkungan yang pada akhirnya akan berdampak

pada masyarakat luas.

Dalam artikel Departemen Kesehatan Republik Indonesia, oleh Pusat

Kesehatan Kerja bahwa salah satu masalah yang hampir setiap hari terjadi di

tempat kerja adalah kecelakaan yang menimbulkan hal-hal yang tidak kita

inginkan, seperti kerusakan peralatan kerja, cedera tubuh, kecacatan bahkan

kematian. Apabila kematian menyangkut banyak nyawa, maka yang terjadi adalah

bencana.

Menurut International Labour Organization (ILO), setiap tahun terjadi 1,1

juta kematian yang disebabkan oleh karena penyakit atau kecelakaan akibat

hubungan pekerjaan. Sekitar 300.000 kematian terjadi dari 250 juta kecelakaan

diperkirakan terjadi 160 juta penyakit akibat hubungan pekerjaan baru setiap

tahunnya.

Hasil penelitian bahwa 80-85% kecelakaan disebabkan oleh faktor

manusia. Unsur-unsur tersebut menurut buku “Management Losses” Bab II

tentang “The Causes and Effects of Loss” antara lain :

1. Ketidakseimbangan fisik/kemampuan fisik tenaga kerja.

2. Ketidakseimbangan kemampuan psikologis naker.

3. Kurang pengetahuan.

4. Kurang trampil.

5. Stres mental.

6. Stres fisik.

7. Motivasi menurun (kurang termotivasi).

Menurut As fahl (1997), untuk menghitung Incidence rate, jumlah injury

dibagi dengan jumlah jam kerja selama periode yang diamati dan kemudian

dikalikan dengan sebuah faktor standar.

Rumus Incidence rate :

Dalam perhitungan banyaknya hari kerja yang hilang, tanggal terjadinya

injury atau permulaan tejadinya illness tidak dihitung, walaupun pekerja

meninggalkan tugasnya pada sebagian besar waktu dalam hari itu dan sanggup

kembali lagi bekerja ke tugas regulernya dan mampu melakukan semua tugas

regulernya sepanjang waktu dalam hari itu. Setelah injury/ illness, tidak ada hari

kerja yang hilang yang dihitung. Ketika menghitung hari kerja yang hilang,

akhir pekan atau hari libur lainnya, tidak boleh dihitung jika pekerja memang

tidak harus bekerja pada hari tersebut.

Incidence rate standard yang dikenal secara luas adalah

lost-workdays-cases-incidence (LWDI). Karakteristik LWDI adalah bahwa LWDI

mempertimbangkan injury saja, bukan illness. Illness lebih sulit dilacak. Untuk

membuktikan keterkaitannya dengan pekerjaan untuk kejadian yang kronis yang

mana mungkin mempunyai variasi sebab-sebab yang berkesinambungan. LWDI

yang didasarkan pada bukti nyata, dipertimbangkan sebagai ukuran yang lebih

tepat untuk keefektifan program keselamatan dan kesehatan kerja sebuah

perusahaan . ini menjadi alasan LWDI untuk hanya mempertimbangkan

banyaknya waktu yang hilang karena injuries.

2.4.1.2 Hazards

Rudi Suardi (2005) menyatakan bahwa Hazards adalah sesuatu yang

berpotensi menjadi penyebab kerusakan. Ini dapat mencakup substansi, proses

kerja, dan atau aspek lainnya dari lingkungan kerja.

Menurut A.M. Sugeng Budiono, dalam artikelnya “Hazards” yang sering

disebut potensi bahaya merupakan sumber resiko yang potensial mengakibatkan

kerugian baik material, lingkungan maupun manusia.

Hazards primer adalah Hazards yang bisa secara langsung dan segera

struktur atau fasilitas; (3) degradasi kapabilitas fungsional (terhentinya operasi

dalam pabrik); (4) kerugian material. Berikut ini beberapa jenis / kategori

Hazards dalam industri :

1. Bahaya Fisik : kebisingan, radiasi, pencahayaan, suhu panas, suhu dingin.

2. Bahan Kimia : bahan–bahan berbahaya dan beracun, debu, uap kimia,

larutan kimia.

3. Bahaya Biologi : virus, bakteri, jamur, parasit.

4. Bahaya Mekanis : permesinan, peralatan.

5. Bahaya Ergonomi : ruang sempit dan terbatas, pengangkutan barang,

mendorong, menarik, pencahayaan tidak memadai, gerakan tubuh terbatas.

6. Bahaya Psikososial : pola gilir kerja, pengorganisasian kerja, long shift,

trauma.

7. Bahaya Tingkah Laku : ketidakpatuhan terhadap standar, kurang keahlian,

tugas baru atau tidak rutin.

8. Bahaya Lingkungan Sekitar : gelap, permukaan tidak rata, kemiringan,

kondisi permukaan berlumpur dan basah, cuaca, kebakaran.

2.4.2 Pengukuran Implementasi Pr ogram K3

Dalam pengukuran Implementasi program K3 langkah – langkah yang

2.4.2.1Penarikan Sampel

Penarikan sampel adalah suatu usaha pengambilan data statistik dari

sebagian anggota populasi. Penarikan sampel dilakukan apabila ukuran populasi

yang terlalu besar sehingga dengan penarikan sampel kita dapat menghemat

waktu, biaya serta dapat menghindari percobaan yang bersifat merusak. Percobaan

ini dibedakan menjadi : penarikan sampel probabilitas dan penarikan sampel

nonprobabilitas.

1. Sampel Pr obabilitas

Dalam penarikan sampel probabilitas setiap unsur populasi mempunyai

kesempatan yang sama untuk dipilih menjadi sampel. Sampel ini

mempertimbangkan kemungkinan perbedaan antara nilai populasi yang diteliti.

Adapun macam-macam sampel probabilitas disini antara lain :

a. Pengambilan Sampel Acak Sederhana

Pengambilan sampel pada metode ini dilakukan sedemikian rupa sehingga tiap

satuan elementer dari populasi mempunyai kesempatan yang sama untuk dipilih

menjadi sampel. Apabila besar populasi adalah P, sedang unsur dalam sampel atau

sample size adalah p, besar kesempatan bagi tiap satuan elementer untuk dapat

dipilih dalam sampel adalah P/p.

b. Pengambilan Sampel Sistematis

Pengambilan sampel sistematik adalah metode pengambilan sampel, dimana

hanya unsur-unsur selanjutnya dipilih secara acak, sedangkan unsur-unsur

c. Pengambilan Sampel Acak Distrafikasi

Pada penarikan sampel acak distrafikasi ini penarikan sampel dilakukan dengan

membagi populasi yang diteliti kedalam strata yang seragam, dan dari setiap strata

dilakukan pengambilan sampel secara acak.

d. Pengambilan Sampel Gugus Sederhana

Dalam pengmbilan sampel gugus sederhana ini, populasi digolongkan kedalam

gugus-gugus yang disebut cluster dan dari cluster ini akan dilakukan pengambilan

sampel. Jumlah gugus yang diambil harus acak, kemudian unsur-unsur penelitian

dalam gugus tersebut harus diteliti semua.

e. Pengambilan Sampel Gugus Bertahap

Dalam penarikan sampel gugus bertahap ini populasi dalam gugus-gugus yang

merupakan satuan dimana sampel akan diambil. Pengambilan sampel dilakukan

melewati tahap-tahap tertentu. Pada aplikasinya populasi dibagi gugus tingkat

pertama, kemudian dari gugus tingkat pertama ini dibagi lagi dalam gugus-gugus

tingkat kedua, dan dari gugus tingkat kedua ini kemudian masih dibagi lagi dalam

gugus-gugus tingkat selanjutnya.

2. Sampel Nonprobabilitas

Yang termasuk metode penarikan sampel nonprobabilitas adalah purposive

sampling, yaitu metode penarikan sampel dimana sampel dipilih berdasar

pertimbangan peneliti bahwa unit atau unsur penarikan sampel tersebut akan dapat

Pada penarikan jenis sampel nonprobabilitas ini, unsur dari suatu populasi

memiliki peluang yang berbeda untuk terpilih menjadi sampel, hanya orang-orang

yang dianggap ahli.

2.4.2.2.Perhitungan Tingkat Implementasi Pr ogram

Kurniadi H. Prabowo (2005) menyatakan penilaian tingkat implementasi

dilakukan dengan membandingkan setiap pertanyaan dalam checklist dengan

standar implementasi yang digunakan sebagai acuan oleh pihak manajemen untuk

menerapkan program K3. Nilai tertinggi diberikan jika implementasi memenuhi

semua standar yang ditentukan dan sebaliknya nilai terendah diberikan jika

implementasi sama sekali tidak memenuhi standar.

Perhitungan tingkat implementasi program, dilakukan dengan menghitung

rata–rata dari nilai yang diberikan oleh responden, kemudian menghitung rata–

rata nilai dari masing–masing kategori penilaian. Untuk mengetahui suatu

kategori penilaian termasuk dalam kriteria pencapaian: merah, kuning atau hijau

maka nilai rata–rata tersebut harus dinormalisasikan dengan Rumus Normalisasi

De Boer (Triekens et.al.,2000) sebagai berikut :

Achivement kategori penilaian=

Tabel 2.2. Checklist Identifikasi Bahaya dan Penilaian Resiko

Pencapaian tingkat implementasi dinyatakan dalam tiga kategori yaitu

kategori merah, kuning, dan hijau. Dimana penetuan kategori pencapaian tingkat

implementasi ini merujuk pada konsep Traffic Light System dalam pengukuran

kinerja. Traffic Light System menunjukkan apakah score dari suatu indikator

kinerja memerlukan suatu perbaikan atau tidak. Sedangkan kisaran nilai indikator

kinerja untuk kategori merah, kuning, dan hijau mengacu pada Peraturan Menteri

Tenaga Kerja Nomor : PER.05/MEN/1996. Indikator dari Traffic Light System ini

direpresentasikan dengan beberapa warna sebagai berikut :

1. Warna hijau : Achievement dari suatu indikator kinerja sudah tercapai. Kisaran

nilai indikator kinerja untuk kategori ini adalah 85%-100%.

2. Warna kuning : Achievement dari suatu indikator kinerja belum tercapai,

meskipun nilainya sudah mendekati target. Jadi pihak manajemen harus

berhati–hati dengan adanya berbagai macam kemungkinan. Kisaran nilai

indikator kinerja untuk kategori ini adalah 60%-84%.

3. Warna merah : Achievement dari suatu indikator kinerja benar–benar dibawah

target yang telah ditetapkan dan memerlukan perbaikan dengan segera.

Kisaran nilai indikator kinerja untuk kategori ini adalah 0%-59%.

2.4.3 Pengkategorian Hazard

Kurniadi H Prabowo (2005) menyatakan banyaknya kejadian kecelakaan

merupakan salah satu indikator keberhasilan program K3. Pengkategorian

kecelakaan kerja dapat digolongkan menjadi 3 kategori, yaitu kecelakaan ringan,

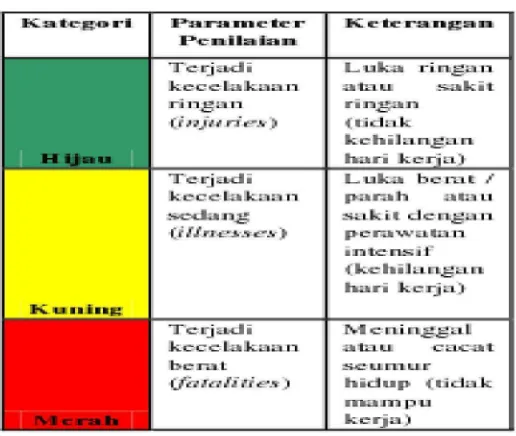

Tabel 2.3. Kategori Kecelakaan Kerja

Sumber Ref : Dedy Oktr ianto Effendi, J ur nal FTI ITS Sur abaya 2008 - Akibat dari dampak lingkungan :

1. Dampak yang ditimbulkan dapat menyebabkan kerusakan terhadap

lingkungan dan dapat membahayakan kesehatan dan keselamatan

masyarakat.

2. Dampak yang ditimbulkan terbatas dan mungkin pulih dalam jangka

waktu tertentu dan memerlukan kontrol untuk menghilangkan potensi dan

frekuensi dari dampak yang mungkin terjadi.

3. Dampak yang ditimbulkan kecil dan dapat pulih dalam jangka waktu yang

singkat.

4. Tidak ada dampak terhadap lingkungan, tidak ada pengaruh terhadap

kesehatan dan keselamatan kerja.

Jangka waktu pemulihan :

2. Pemulihan memerlukan waktu lebih dari 1 bulan dan kurang dari 3 bulan.

3. Pulih dalam waktu antara 1 minggu sampai 1 bulan.

4. Pulih dalam waktu kurang dari 1 minggu.

Gambar 2.1. Peta Tingkat Implementasi – Tingkat Kecelakaan Sumber Ref : Dedy Oktr ianto Effendi, J ur nal FTI ITS Sur abaya 2008

Penentuan level tingkat implementasi program K3 dilakukan dengan

memetakan tingkat implementasi dan tingkat kecelakaan kerja kedalam Tabel

Tingkat Implementasi Kecelakaan. Tabel tersebut memetakan pengukuran

dalam 6 level implementasi, level 1 menunjukkan tingkat tertinggi dan level 6

merupakan level terendah. Peta tingkat implementasi tingkat kecelakaan dapat

dilihat dalam tabel dibawah ini:

TINGKAT IMPLEMENTASI

aman) Level 3 (hati-hati)

Level 5 (berbahaya)

MERAH

Level 4 (rawan) (berbahaya) Level 5 Level 6 (sangat berbahaya)

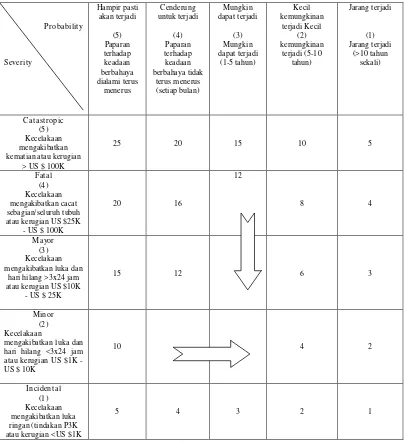

Tabel 2.4. Matriks Risk Assessment atau kerugian <US $1K

5 4 3 2 1

Sumber Ref : Risk Assessm ent, Kur niadi Her u, 2005.

Level Resiko (risk level) = severity x probability

− extreme risk, dengan score ≥15

− high risk, dengan score 10 sampai < 15

− moderate risk, dengan score 5 sampai < 10

Severity:

− Incidental: Kecelakaan yang mengakibatkan luka ringan ringan (tindakan

P3K) dan tidak menyebabkan hari hilang atau kerugian US $ < 1K.

− Minor: Kecelakaan yang mengakibatkan luka dan hari hilang kurang dari

2x24 jam atau kerugian antara US $ 1K – US $ 10K.

− Mayor: Kecelakaan yang mengakibatkan luka dan hilangnya hari kerja

lebih dari 2x24 jam atau kerugian antara US $ 10K – US $ <25K.

− Fatal: Kecelakaan yang mengakibatkan cacat sebagian/seluruh tubuh atau

kerugian antara US $ 25K – US $ 100K.

− Catasthropic: Kecelakaan yang mengakibatkan kematian atau kerugian

US $ > 100K.

Probability:

− Jarang terjadi: Kemungkinan terjadinya kecelakaan kurang dari 10 tahun

sekali.

− Kecil kemungkinan terjadi: Kemungkinan terjadinya kecelakaan terjadi

5 – 10 tahun.

− Mungkin dapat terjadi: Kemungkinan terjadinya kecelakaan 1 – 5 tahun.

− Cenderung untuk terjadi: Paparan terhadap keadaan berbahaya tidak

terus-menerus (setiap bulan).

− Hampir pasti akan terjadi: Paparan terhadap keadaan berbahaya dialami

2.4.4 Analisa dan Pengembangan Solusi Alternatif

Sebelum melakukan analisa terhadap terjadinya suatu kecelakaan kerja

diperlukan penyelidikan yakni upaya untuk menjawab berbagai pertanyanan

seperti: apa, siapa, bagaimana, mengapa, dimana, dan bagaimana kecelakaan

terjadi. Hasil dari penyelidikan tersebut digunakan untuk menyusun program

pencegahan atau tindak lanjut untuk pencegahannya.

Dalam penyelidikan kerja yang sekaligus mengarah pada analisa

selanjutnya, diperlukan adanya :

− Laporan tentang peristiwa kecelakaan yang terjadi

− Wawancara dengan saksi/teman sekerja yang melihat kejadian tesebut

− Pemeriksaan terhadap tempat kejadian

− Mempelajari semua hal yang berkaitan denga peristiwa kecelakaan

− Menyusun formula untuk interpretasi

− Menentukan faktor penyebab utama / akar permasalahan

− Melakukan rekonstruksi bila diperlukan

Setelah level resiko diketahui, tahapan berikutnya adalah

mengembangkan solusi alternative untuk mengeliminasi ataupun mereduksi

resiko tersebut. Tetapi sebelumnya jika pada klasifikasi level ternyata level dari

resiko berada pada batas yang masih diterima (acceptable risk) maka tindakan

pencegahan atau preventif yang dilakukan adalah cukup memonitor saja

aktivitas pengendalian resiko yang telah dilaksanakan.

Solusi alternatif diberikan hanya untuk level resiko yang tergolong tinggi

harus ditanggulangi sedangkan disatu sisi resourches yang ada terbatas, maka

masalah ini akan menjurus pada penentuan prioritas. Terdapat beberapa metode

yang digunakan untuk menentukan prioritas, salah satunya adalah analisa

manfaat biaya (benefit-cost analysist). Baik metode kuantitatif maupun kualitatif

dapat digunakan untuk menentukan prioritas.

Hirarki dalam mengendalikan resiko dapat dibagi atas:

1. Eliminasi, yaitu meniadakan tahapan suatu kegiatan/proses berbahaya.

2. Substitusi, yaitu mengganti suatu bahan atau memodifikasi proses.

3. Rekayasa teknik, yaitu dengan menambahkan Alat Pelindung Diri (APD),

pemasangan sensor otomatis, dll.

4. Administrasi,misalnya rotasi/mutasi karyawan, pengendalian sistem ijin

kerja, Alat Pelindung Diri (APD), yaitu dengan menggunakan APD (

ear-plug, masker, helm, safety shoes, dll).

2.5 Memutuskan Tindakan yang Akan diambil (Decide What to do)

Analisa keputusan merupakan metode paling sederhana yang dapat

digunakan dalam mengambil keputusan. Analisa keputusan dipengaruhi oleh

berbagai sudut pandang, misalnya dari segi ergonomi, motivasi, kepemimpinan,

dan lain-lain.

Dalam menganalisa suatu keputusan, terdapat beberapa ketentuan umum

yang harus dipertimbangkan, seperti dibawah ini :

1. Desain merupakan prioritas utama dalam rangka mengeliminasi Hazards

2. Jika desain dari safeguards tidak mudah untuk dikerjakan, maka

perlengkapan keamanan untuk perlindungan harus digunakan.

3. Jika desain maupun perlengkapan keamanan juga tidak praktis, maka

peralatan peringatan otomatis harus ditetapkan.

4. Jika semua ketentuan diatas juga tidak mudah untuk dikerjakan, prosedur

yang memenuhi dan pelatihan untuk personil dapat digunakan.

2.6 Penelitian Terdahulu

Penelitian sejenis yang pernah dilakukan di beberapa perusahaan dengan

menggunakan pengukuran K3 antara lain :

1.Kurniadi Heru Prabowo (2005)

Judul penelitian pengukuran tingkat kinerja implementasi

lingkungan, Keselamatan dan Kesehatan Kerja (LK3) dan perangkingan

Hazards dengan pendekatan risk assessment di Instalasi Surabaya

Grup-Unit Pemasaran V Pertamina Surabaya. Pengolahan data dilakukan dengan

menggunakan rumus kategori penilaian yang kemudian dikombinasikan

dengan data kecelakaan dari perusahaan.

2. Dedy Oktrianto Effendi ( Jurnal FTI ITS Surabaya 2008 )

Penelitian dengan judul pengukuran tingkat kesiapan perusahaan

terhadap bahaya ditempat kerja dan penanganan hazard di PT. Otsuka

Indonesia. Pengukuran kesiapan bahaya ditempat kerja meliputi 3

kategori. Pertama dengan menggunakan cheklist berdasarkan

kerja. Dan yang ketiga dengan mengukur kesiapan ketika terjadi kondisi

darurat seperti kebakaran.

Hasil penelitian ini adalah nilai pencapaian tingkat implementasi

program K3 sebesar 91% diperoleh dari hasil penilaian cheklist. Nilai ini

mengindikasikan bahwa tingkat implementasi program K3 adalah kuning.

Sementara itu, pencapaian tingkat kerugian (loss rate) berada pada level

kuning. Dari kedua parameter tersebut, dapat diperoleh level program K3

adalah level 2 atau bisa dikatakan cukup baik. (http://www.its.ac.id)

3. R. Handa Bagus Putra (Jurnal FTI ITS Surabaya 2009)

Judul penelitian evaluasi implementasi pengukuran K3 pada area

kerja boiler #20, studi kasus di proyek pembangunan pltu “x”, jawa

tengah. Berdasarkan hasil perhitungan kuisioner yang telah disebarkan

kepada para pekerja didapatkan nilai prosentase sebesar 56.42%, dimana

dalam kuisioner meliputi tiga kategori yaitu kebijakan manajemen dan

prosedur, bangunan dan fasilitas serta perlindungan personal. nilai

prosentase dari tiap kategori adalah sebagai berikut: Nilai untuk kategori

kebijakan manajemen dan prosedur sebesar 55.36% menunjukkan pada

kategori ini berada pada level merah. Nilai kategori bangunan dan fasilitas

sebesar 56.51% dan menunjukkan pada kategori ini berada pada level

merah. Nilai untuk kategori perlindungan personal sebesar 57.47%

menunjukkan pada kategori ini berada pada level merah. Hasil penilaian

dari nilai prosentase kategori dan dirata-rata diperoleh nilai tingkat

Keselamatan dan Kesehatan Kerja dan Peraturan Menteri Tenaga Kerja

Nomor: PER.05/MEN/1996 terkait masalah audit berada pada level atau

kategori merah (dibawah 59%). Untuk itu pihak manajemen perusahaan

dalam hal ini PT. PLN PERSERO harus dengan segera melakukan

penanganan khusus dikarenakan indikator kinerja berada di bawah target.

Selain itu hasil dari pengukuran ini dapat digunakan sebagai acuan untuk

pembangunan area Boiler #10 dan juga pada pembangunan PLTU lainnya

di area kerja yang sama (Boiler). (http://www.digilib.its.ac.id)

4. Jaka purnama ( Jurnal ITATS Surabaya,2005)

Penelitian dengan judul analisis tingkat penerapan program

Keselamatan dan Kesehatan Kerja (K3) dan penerapan hazard dengan

pendekatan risk assessment. Hasil pencapaian tingkat implementasi

program keselamatan dan kesehatan kerja pada pengelompokan

number-sumber departemen produksi pada tahun 2005 sebesar 76% sehingga

tingkat pencapaian tersebut pada level 3 masuk indicator warna kuning

(hati-hati). Terdapat pengelompokan sumber-sumber bahaya (Hazards)

yang terbagi dalam tiga kelompok antara lain: Kelompok sumber bahaya

(Hazards) dengan rangking 2, antara lain: Tidak menggunakan alat

pelindung diri (APD)., Suara bising lebih dari 90dB., Partikel flying

(CaCo3 & polypropylene), Larutan kimia cat (Solvent), Alat-alat atau

mesin berputar (Extruder, roll, as motor). Kelompok sumber bahaya

(Hazards) dengan rangking 3, antara lain: Tempat kerja berada di

mematuhi work instruction dan standar operating procedure. Kelompok

sumber bahaya (Hazards) dengan rangking 4, antara lain: Pijakan kaki

(grade) tidak kokoh, pengunci grade lepas, Bahaya arus listrik, Permukaan

lantai licin, Kondisi tangga terlalu tinggi, Suhu dan kelembaban udara

diatas 80F. (http://isjd.pdii.lipi.go.id)

2.7. Metode-Metode Lain

Dalam bab ini dijelaskan tentang metode-metode lain yang dapt digunakan

Untuk menyelesaikan masalah program Keselamatan dan Kesehatan Kerja (K3)

sesuai dengan bidang amatannya. Berikut contoh metode-metode :

1. HACCPs (Hazard Analysis and Critikel Control Point Plan)

Merupakan dokumen tertulis yang berdasarkan pada prinsip-prinsip Hazard

Analysis and Critikel Control Point Plan, yang menggarisbawahi semua

prosedur-prosedur untuk dilaksanakan. (National Advisor Committe On

Microbiological Criteria For Foods, 1997)

Hazard Analysis and Critikel Control Point Plan adalah dokemen yang

menentukan segala prosedur yang dilaksanakan untuk menjamin

pengkontrolan pada suatu produk makanan atau proses yang spesifik pada

produk makanan. (Alian E,J Duvall).

2. FMEA (Failure Mode and Effect Analysis)

Failure Mode and Effect Analysis (FMEA) metode penyusunan tabel

gaya kerusakan peralatan dan efeknya pada suatu sistem atau barang,

dari FMEA yaitu untuk mengidentifikasi satu peralatan atau sistem mode

kerusakan dan potensi yang menyebabkan mode kerusakan pada sistem atau

para pekerja.

3. HAZID

HAZID adalah teknik identifikasi bahaya yang serupa dengan menggunakan

analisa dan teknik brainstrorming HAZOP, tetapi dirancang untuk

digunakan pada tahap yang jauh lebih awal dalam poyek. Luas HAZID

berkonsentrasi pada kesehatan, keselamatan dan isu-isu lingkungan hidup

dengan kurang dari suatu proses fokus. HAZID melengkapi awal dari

HAZOP dan dalam keadaan tertentu kedua jenis penelitian dapat

dikombinasikan.

4. FTA ( Faul Tree Analysis)

Suatu teknik yang terpusat pada kecelakaan tertentu atau kegagalan

sistem utama, dan menyediakan metoda untuk menetukan penyebem

peristiwa itu. FTA adalah suatu model garafik yang memajang berbagai

kombinasi kesalahan manusia dan kegagalan peralatan yang dapat

mengahsilkan secara keseluruhan kegagalan sistem (yang disebut

peristiwa puncak). Tujuan FTA yaitu untuk mengedintifikasi kombinasi

kegagalan manusia dan peralatan yang dapat mengakibatkan kecelakaan.

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Pelaksanaan penelitian ini dilakukan di PT. Campina Ice Cream

Industry yang terletak di kota Surabaya tepatnya di jalan Rungkut Industri

II/15-17. Proses penelitian data dilakukan pada bulan Januari 2011 sampai

April 2012, data dari perusahaan dan hasil wawancara dengan beberapa

karyawan.

3.2. Identifikasi Variabel

Adapun variabel-variabel dari penelitian ini adalah :

a. Variabel terikat

Variabel ini adalah sebuah variabel yang nilainya ditentukan oleh satu atau

beberapa faktor lain,yaitu Tingkat Keselamatan dan Kesehatan Kerja dan

upaya pencegahan kecelakaan kerja.

b. Variabel bebas

Variabel bebas ini nilainya tidak bergantung pada variabel lain, biasanya

nilai variabel ini dapat ditentukan secara bebas tergantung kebutuhan yang

diinginkan. Variabel bebas pada penelitian ini terdiri dari :

1.Data kecelakaan kerja pada bulan Januari 2011 sampai dengan April

2012

Tabel 3.1 Kode Dan Atr ibut - Atr ibut Yang Digunakan Dalam Kuisioner

No Kode Var iabel Kuisioner Pr ogr am K3

1. A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar

A4 Pekerja mentaati penggunaan APD dilokasi kerja

A5

Petugas K3 selalu mengontrol distribusi dan penggunaan APD

2. B Upaya pencegahan terjadi keadaan darurat

B1

Pihak PT. Campina Ice Cream Industry Memiliki prosedur dalam menghadapi keadaan darurat dengan baik

B2 Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3

Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

B4 Proses pengawasan berlangsung secara rutin dan terjadwal

3. C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap

C2 Pengawas melaporkan tentang semua jenis kecelakaan yang terjadi dalam 24 jam

C3 Pihak manajemen menindaklanjuti semua laporan yang berkaitan dengan aspek K3

4. D Hubungan koordinasi dengan pihak security

D1 Pihak security mengontrol benda yang dibawa pekerja saat memasuki area operasi

D2 Security selalu siaga dalam menjaga keamanan

lingkungan sekitar pabrik

D3 Security selalu siaga dalam mengawasi

keluar-masuknya orang atau kendaraan

5. E Hubungan koordinasi dengan pihak teknik

E1

Semua mesin berbahaya dalam keadaan terlindungi dan bisa digunakan sesuai fungsi dengan baik

E3 Adanya pemberitahuan dini tentang cara, beban, dan peringatan penggunaan

6. F Pelatihan

F1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

F2 Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue)

F3 Pelatihan dan pembinaan operasional telah berjalan efektif

7. G Inspeksi

G1 Pihak Manajementelah melakukan inspeksi didaerah kerja secara rutin

G2 Dukungan dan keikutsertaan manajemen puncak dalam kegiatan inspeksi

G3 Adanya peringatan dan sanksi yang jelas setiap kelalaian pekerja dalam bekerja

G4 Adanya dokumentasi dan keterangan yang dijadikan sebagai bahan monitoring

8. H Pengendalian limbah dan bahaya kebakaran. H1 Telah terprogram sistem pembuangan yang baik

H2 Sistem pembuangan tertutup dengan baik dan sesuai fungsi

H3 Telah terprogram sistem pengolahan limbah yang masih bisa diolah dengan baik

H4 Sistem pengolahan limbah telah dilaksanakan secara efektif

H5

Telah terprogram sistem atau alat pemadam kebakaran agar tidak meluas menjadi kebakaran yang lebih besar.

H6 Adanya tim khusus yang berpengalaman guna mengatasi meluasnya efek kebakaran

9. I Akses jalan masuk dan evakuasi

I1 Jalan masuk dan evakuasi yang dilalui pekerja dalam kondisi baik

I2 Seluruh jalan dalam kondisi bersih dari partikel berbahaya (kerikil, air,sisa mix dll)

I3 Kondisi jalan cukup untuk manufer forklift dan alat bantu lainnya.

3.3. Langkah–Langkah Pemecahan Masalah

Langkah-langkah ini dimaksudkan untuk memudahkan dalam

sebuah kerangka penelitian yang memuat langkah-langkah yang ditempuh dalam

memecahkan permasalahan yang ingin diselesaikan.

Dalam metode penelitian untuk penelitian ini terdiri atas lima tahap, yaitu:

(1) tahap identifikasi masalah; (2) tahap pengukuran tingkat imlementasi program

K3; (3) tahap pengkategorian hazards; (4) tahap analisa dan pembahasan; (5)

tahap penarikan kesimpulan.Untuk lebih jelasnya tentang langkah–langkah

pemecahan masalah diatas, dapat digambarkan dalam flowchart sebagaiberikut :

` Mulai

Studi Litteratur Perumusan Masalah Studi Lapangan

Penentuan Tujuan

Identifikasi Variabel

Pengumpulan Data : - Data Kecelakaan Kerja - Data Kuesioner

-Data kuesioner Data kecelakaan kerja

Pembuatan kuesioner

Penentuan jumlah Sampel

Penyebaran kuesioner

Pengumpulan kuesioner

Gambar 3.1. Langkah-langkah Pemecahan Masalah

A C

Reliable?

Ya Tidak

Identifikasi dan pengkategorian Hazard

Penghitungan Implementasi Program K3

Penentuan Risk Level Implementasi Program K3

Rekomendasi upaya pencegahan&pengendalian

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai

Kesimpulan Upaya pengendalian

Hasil & Pembahasan Penentuan risk level Perhitungan implementasi

Keterangan flowchart :

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

2. Studi Lapangan

Langkah ini merupakan suatu pengenalan awal dari perusahaan yang menjadi

tujuan penelitian. Dengan studi lapangan diharapkan dapat diketahui beberapa

masalah yang ada pada perusahaan yang sesuai dengan topik penelitian yang

akan diteliti.

3. Studi Literatur

Studi literatur ini bertujuan untuk meningkatkan serta memperdalam landasan

teori dari permasalahan yang akan diteliti, serta menunjang dan

mempermudah bagi peneliti memecahkan masalah dalam penelitian tersebut.

4. Perumusan Masalah

Perumusan masalah disusun berdasar latar belakang dari masalah yang ada,

kemudian ditentukan metode yang tepat dalam menyelesaikan tersebut.

5. Tujuan Penelitian

Tujuan penelitian merupakan hal yang ingin dicapai dalam pemecahan

masalah tersebut.

6. Identifikasi Variabel

Adapun Variabel bebas dari penelitian ini yaitu Program Keselamatan dan

Kesehatan Kerja (K3), Jenis bahaya. Untuk variable terikatnya yaitu Sumber

7. Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini adalah Data Kecelakaan kerja

selama bulan Januari 2011 sampai April 2012 dan data kuisioner yang disebar

pada karyawan PT. Campina Ice Cream Industry.

8. Pembuatan Checklist / KuisionerPenilaian Implementasi Program K3

Checklist / Kuisioner ini dibuat berdasarkan hasil wawancara, pengamatan dan

pembuatan pertanyaan disesuaikan dengan kondisi yang ada dilapangan pada

saat observasi. Kuisioner ini dibuat dengan skala 1, 2, dan 3.

− Skala 1 = Apabila responden merasa kondisi riil sama sekali belum

memenuhi standar Keselamatan dan Kesehatan Kerja (K3).

− Skala 2 = Apabila responden merasa diberikan jika kondisi riil

memenuhi sebagian dari standar Keselamatan dan Kesehatan Kerja (K3)

− Skala 3 = Apabila responden merasa diberikan jika kondisi riil telah

memenuhi standar Keselamatan dan Kesehatan Kerja (K3).

9. Penetapan Sampel

Dalam pengambilan sampel penelitian harus hati-hati dan memenuhi aturan

dalam pemilihan sampel.Untuk pengambilan sample menggunakan distibusi

normal

10.Penyebaran Kuisioner

Penyebaran kuisioner diberikan dan diisi oleh karyawan PT. Campina Ice

11.Pengembalian Kuisioner

Setelah kuisioner diisi oleh karyawan PT. Campina Ice Cream Industry

kemudian kuisioner dikembalikan kepada peneliti dan setelah itu data disusun

agar bisa untuk dilakukan pengujian selanjutnya.

12.Uji Reliabilitas

Yaitu menguji apakah data reliabel atau tidak dengan membandingkan α tabel

dan α hitung dari program SPSS versi 17. Jika α hitung lebih besar dari α tabel

maka data reliabel. Apabila ada data yang tidak reliabel maka ada perubahan

dari isi kuisioner.

13.Identifikasi dan Pengkategorian Hazard

Dilakukan dengan memetakan hasil perhitungan implementasi program K3

dengan kategori kecelakaan kerja kedalam suatu tabel, identifikasi hazards

diurutkan berdasar jenis bahaya.

14.Perhitungan Implementasi Program K3

Menghitung rata-rata nilai dari masing-masing kategori penilaian.

15.Penentuan Risk Level Implementasi Program K3

Dilakukan dengan mengacu pada tinjauan pustaka, yaitu kategori hijau jika

terjadi kecelakaan ringan, kategori kuning jika terjadi kecelakaan sedang,

kategori merah jika terjadi kecelakaan fatal.

16. Rekomendasi Upaya Pencegahan dan Pengendalian

Setelah diketahui risk level nya maka dilakukan pengkajian tentang upaya

17. Hasil dan Pembahasan

Berisi data – data yang diperoleh dari perusahaan beserta langkah – langkah

pengolahanya sehingga didapat hasil akhir untuk mengetahui persoalan

penelitian ini.

18. Kesimpulan dan Saran

Setelah kegiatan ini selesai, maka perlu untuk disimpulkan mengenai hasil dan

manfaat yang diperoleh dari penelitian ini serta saran yang diberikan sebagai

bahan masukan bagi perusahaan.

3.3.1 Metode Pengumpulan Data

Setelah melakukan identifikasi jenis-jenis data yang di butuhkan dan alat serta

teknik untuk pengumpulan data, maka tahap selanjutnya di lakukan pengumpulan

dan pengolahan data.

Data-data yang di kumpulkan adalah data kuantitatif dan kualitatif yang

berasal dari pihak departemen Keselamatan dan Kesehatan Kerja ( K3 ). Data dari

perusahaan ialah data tentang proses flow diagram dan data komponen yang

mengalami kerusakan, deskripsi operasi. Sedangkan data dari Departemen K3 ialah

data tentang potensi kecelakaan kerja sebagai bahan utama yang diteliti. Jenis data

yang di gunakan ada dua yaitu:

l. Data Primer yaitu data yang utama yang khusus di kumpulkan sehubungan

dengan penelitian yang di lakukan. Data ini berkaitan data-data yang terdapat

2. Data sekunder yaitu dimana seluruh data selain data primer yang berhubungan

dengan informasi tentang kecelakaan kerja tersebut.

3.3.2. Metode Pengolahan Data

Data-data yang sudah dikumpulkan kemudian diolah dengan

perhitungan sesuai pada tinjauan pustaka pada Bab II.

Pengolahan data yang dilakukan dalam penelitian ini meliputi:

−Perhitungan implementasi program Keselamatan dan Kesehatan Kerja

−Penentuan kategori kecelakaan kerja

−Penentuan level tingkat implementasi program K3 dengan memetakan

hasil perhitungan tingkat kecelakaan

−Pengkategorian hazards dengan metode Hazard Identifiacation Risk

Assessment Control.

−Tindakan pencegahan dan pengendalian terhadap hazards.

3.4. Perhitungan Implementasi Pr ogram K3

Pembuatan kuisionerpenilaian implementasi program, kuisioner ini dibuat

dengan mengacu pada standar keselamatan dan kesehatan kerja dan juga UU No.

1 tahun 1970 tentang keselamatan kerja. Kuisioner yang digunakan dalam

Tabel 3.2. Kuisioner Penilaian Implementasi Pr ogr am K3

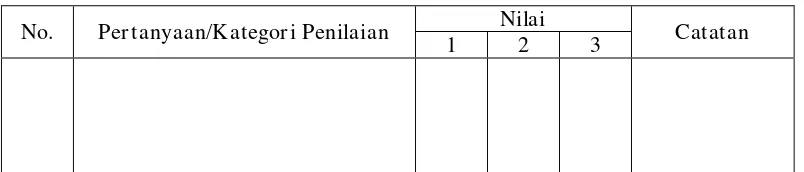

No. Per tanyaan/Kategor i Penilaian Nilai Catatan 1 2 3

Pengisian kuisioner dilakukan oleh karyawan PT. Campina Ice Cream

Industry yang berhubungan langsung dengan sistem produksi yang ada di

perusahaan. Setiap daftar pertanyaan dalam kuisionerini diberi nilai dengan skala

sebagai berikut :

• Skala 1 diberikan jika kondisi riil sama sekali belum memenuhi standar

Keselamatan dan Kesehatan Kerja (K3).

• Skala 2 diberikan jika kondisi riil memenuhi sebagian dari standar

Keselamatan dan Kesehatan Kerja (K3).

• Skala 3 diberikan jika kondisi riil telah memenuhi standar Keselamatan dan

Kesehatan Kerja (K3).

Perhitungan implementasi program, dilakukan dengan menghitung

rata-rata dari nilai yang diberikan oleh responden, Kemudian menghitung rata-rata-rata-rata

nilai dari masing–masing kategori penilaian. Untuk mengetahui suatu kategori

penilaian termasuk dalam kriteria pencapaian: merah, kuning atau hijau, maka

nilai rata–rata tersebut harus dinormalisasikan dengan Rumus Normalisasi De

Boer (Triekens et.al.,2000) sebagai berikut :

Achivement kategori penilaian =

minimum) skala

-maksimum (skala

minimum) skala

-aktual nilai (

Nilai hasil normalisasi dari semua kategori kemudian dirata–rata sehingga

diperoleh satu nilai tunggal, yaitu nilai akhir yang menunjukkan tingkat

implementasi program. Jika nilai akhir tersebut berada dalam kisaran 85%-100%

maka implementasi program dikategorikan nilai hijau, jika berkisar antara

60%-84% maka dikategorikan kuning dan jika nilainya kurang dari 60% maka

dikategorikan merah.

3.4.1 Penentuan Kategori Kecelakaan Kerja

Pengumpulan data kecelakaan kerja, pada tahap ini berupa data sekunder

yang berupa data kecelakaan kerja selama bulan Januari 2011 sampai April 2012

yang terjadi di unit kerja yang diamati. Tabel yang digunakan untuk mengetahui

data kecelakaan kerja adalah sebagai berikut :

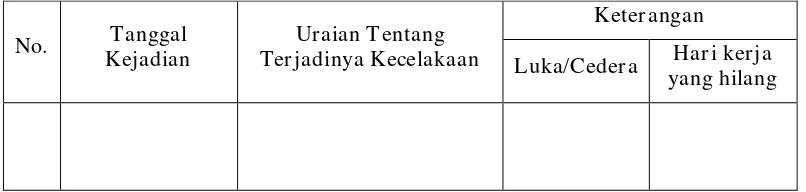

Tabel 3.3. Data Kecelakaan Ker ja

No. Tanggal Kejadian

Ur aian Tentang Ter jadinya Kecelakaan

Keter angan

Luka/Ceder a Har i ker ja yang hilang

Penentuan kategori kecelakaan kerja, dilakukan dengan mengacu pada

tinjauan pustaka, yaitu dikategorikan hijau jika terjadi kecelakaan ringan, kuning

Tabel 3.4. Kategor i Kecelakaan Kerja

No. Tanggal Kejadian

Ur aian Tentang Ter jadinya Kecelakaan

Keter angan

Kategor i Kecelakaan

Ker ja Luka/

ceder a

Har i Ker ja Hilang

3.4.2. Pengkategorian Hazards dengan Pendekatan Hazard Identification

Risk Assessment Control.

Pada tahap ini dilakukan pengkategorian terhadap hazards yang timbul

diunit kerja yang diamati. Langkah awal dalam tahap ini adalah pemahaman

mengenai aliran proses produksi yang terjadi di unit kerja tersebut, kemudian

pengidentifikasian hazards dan langkah terakhir adalah pengkategorian hazards

dengan menggunakan pendekatan Hazard Identification Risk Assessment

Control. Output yang dihasilkan dari tahap ini berupa kategori dari hazards

yang mungkin timbul diunit kerja tersebut.

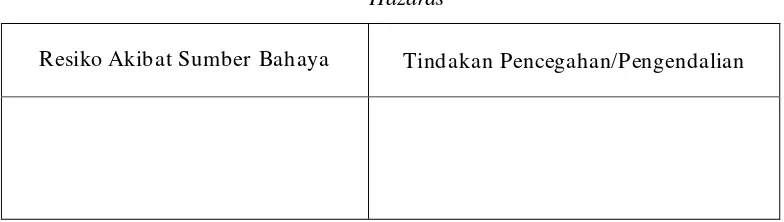

Tabel 3.5. Kategor i Ur utan Hazards berdasar kan Risk Assessment

J enis