EVALUASI PELAKSANAAN SAFETY INSPECTION PADA DRILLING OPERATION DI PT. SURVEYOR INDONESIA – DRILLING & COMPLETION SAFETY

COMPLIANCE AUDIT DURI – RIAU TAHUN 2012

Dhilaryazti*, Chandra Satrya*

Abstrak

Kecelakaan kerja menyebabkan terhentinya proses bekerja. Kondisi tidak aman di tempat kerja, atau praktik yang tidak aman dari sesama karyawan, dapat mengganggu orang dan merusak kinerja mereka. Salah satu upaya perusahaan dalam mencegah terjadinya kecelakaan adalah dengan melakukan safety inspection. Skripsi ini membahas tentang evaluasi pelaksanaan safety safety inspection di area kerja drilling oleh PT. Surveyor Indonesia –

Drilling & Completion Safety Compliance Audit pada tahun 2012. Penelitian ini merupakan

penelitian semi kuantitatif. Untuk melakukan evaluasi, digunakan International Safety Rating

System edisi ke-enam tahun 1996, yaitu elemen ketiga mengenai safety inspection. Kerangka

konsep penelitian ini diambil dari variabel- variabel yang ada pada ISRS. Secara keseluruhan hasil penilaian safety inspection di PT. Surveyor Indonesia – DCSCA adalah 100 %, bahwa semua sasaran, target, serta pelaksanaan safety inspection sudah sesuai dengan elemen-elemen yang ada dalam International Safety Rating System.

Kata Kunci:

Evaluasi, Inspeksi, ISRS

Abstract

Workplace injury causes the cessation of the work process. Unsafe conditions in the workplace, or unsafe actions from the workers, could disturb and damage the work performance. One of the company’s efforts to prevent accidents in to do a safety inspection program.This thesis discusses the evaluation of the safety inspection in area of work drilling by PT. Surveyor Indonesia- Drilling & Completion Safety Compliance Audit in 2012. This research is a semi-quantitative. To perform the evaluation, use the International Safety Rating System (ISRS) the sixth edition 1996, the third element of the safety inspection. Conceptual framework were taken from the variables that exist in the ISRS. Overall, of safety inspection at PT. Surveyor Indonesia - DCSCA is 100%, that all goals, targets, and implementation of safety inspection is in accordance with the elements that exist in the International Safety Rating System.

Keywords:

Evaluation, Inspection, ISRS

* Departemen Keselamatan dan Kesehatan Kerja, Fakultas Kesehatan Masyarakat, Universitas Indonesia

Dalam mendukung pertumbuhan ekonomi di Indonesia, pengusaha minyak dan gas difungsikan untuk memperoleh hasil sebesar-besarnya untuk membantu kemakmuran rakyat sebagaimana yang telah diamanatkan UUD 1945 pasal 33. Oleh karena itu diperlukan kemampuan yang baik dan besar dalam memproduksi serta memenuhi kebutuhan energi, baik untuk konsumsi dalam negeri maupun untuk kepentingan ekspor ke luar negeri. Operasi ataupun eksplorasi pertambangan minyak dan gas pada umumnya berlokasi di daerah terpencil di kawasan Indonesia dengan didukung oleh teknologi canggih yang terus berkembang serta investasi yang sangat besar. Namun hal tersebut juga sebanding dengan nilai risiko bahaya kecelakaan, keselamatan, dan kesehatan yang dihadapi perusahaan maupun pekerja. Oleh karena itu, sangat dibutuhkan sumber daya manusia yang memiliki pengetahuan dan ketrampilan khusus, serta terlindungi dalam lingkungan pekerjaan yang sehat dan aman serta terjamin keselamatannya.

Sehat dan rasa aman merupakan hak azazi manusia. Hal ini sesuai dengan isi United

Nations Declaration on Human Rights yang dirumuskan di Helzinki pada tahun 1948.

Deklarasi ini menyebutkan bahwa setiap orang mempunyai hak azasi untuk bekerja, bebas memilih jenis pekerjaan dan mendapatkan kondisi pekerjaan yang adil dan membuatnya sejahtera. Pernyataan ini selaras dengan United Nations International Covenant on Economic,

Social and Cultural Rights (1976) yang menyebutkan tentang perlunya kondisi kerja yang

selamat dan sehat sebagai hak azasi setiap orang. Kedua pernyataan tersebut ditegaskan pula oleh International Labor Organisation (ILO) sebagai organisasi pekerja sedunia yang menyatakan pentingnya tempat kerja yang produktif dan layak (productive and decent work

place). Kesehatan dan keselamatan kerja merupakan masalah dunia, ILO melaporkan bahwa

pada tahun 2002 dari 2,8 milyar tenaga kerja di dunia, dalam satu tahun terjadi 2,2 juta kematian yang terkait dengan pekerjaan, 270 juta kecelakan kerja, 160 juta penyakit terkait kerja, menimbulkan kerugian 4% dari GDP global (30 triliun US dolar) . Di Indonesia, PT Jamsostek melaporkan bahwa pada Desember 2005 dari 8 juta peserta Jamsostek terdapat sekitar 150 orang korban meninggal akibat kecelakaan kerja, 95.418 kasus kecelakaan sepanjang tahun 2004 dan 75.667 kasus pada Januari sampai September 2005, padahal angka tersebut belum menggambarkan keadaan seluruh pekerja yang berjumlah sekitar 40 juta di sektor formal, bahkan berjumlah 104 juta pekerja di semua sektor. Oleh karena itu, untuk menurunkan angka kecelakaan kerja perlu diadakan program pencegahan kecelakaan kerja dengan melaksanakan inspeksi keselamatan kerja untuk meminimalkan potensi dan faktor bahaya yang ada sehingga kecelakaan kerja dapat dicegah.

Inspeksi merupakan salah satu tools yang ada untuk mencari masalah yang ada dan menilai risiko sebelum kecelakaan dan loss yang dapat terjadi. Loss exposures muncul dari aktivitas dari hari ke hari oleh sebuah organisasi atau perusahaan. Inspeksi diperlukan untuk mendeteksi eksposur tersebut pada waktu yang tepat. Inspeksi juga memberikan umpan balik tentang apakah pembelian peralatan dan pelatihan karyawan sudah memadai. Perlu diketahui bahwa kondisi, orang, peralatan, material, dan lingkungan terus berubah. Beberapa perubahan menghilangkan hazard sebelumnya, sementara perubahan yang lain membuat hazard yang baru. Sebuah filosofi manajemen mengatakan bahwa "semua masalah adalah hasil dari perubahan". Inspeksi fokus pada perubahan ini dan membantu mengidentifikasi dan memecahkan masalah.

Kecelakaan kerja menyebabkan terhentinya proses bekerja. Kondisi tidak aman di tempat kerja, atau praktik yang tidak aman dari sesama karyawan, dapat mengganggu orang dan merusak kinerja mereka. Inspeksi adalah kesempatan untuk menemukan dan menindaklanjuti masalah ini lebih awal, sebelum hal itu menjadi lebih besar lagi.

Metode

Desain Penelitian

Metode penelitian yang digunakan bersifat semi kuantitatif karena merupakan perpaduan antara skoring ISRS (International Safety Rating System) dengan analisis deskriptif untuk mendapatkan tinjauan mengenai program safety inspection di rig drilling operation. Pengumpulan data dilakukan oleh peneliti dengan panduan lembar wawancara atau ceklis sesuai dengan ISRS (International Safety Rating System).

Untuk melakukan evaluasi, penulis menggunakan International Safety Rating System edisi ke-enam tahun 1996, yaitu elemen ketiga mengenai safety inspection. Kerangka konsep penelitian ini diambil dari variabel- variabel yang ada pada ISRS (International Safety Rating

System) yaitu: (1) Perencanaan inspeksi umum, (2) Sistem tindak lanjut, (3) Analisis laporan

inspeksi, (4) Bagian/item kritis, (5) Perawatan pencegahan, (6) Sistem khusus inspeksi, (7) Inspeksi peralatan sebelum penggunaan, (8) Alternatif sistem pelaporan kondisi substandar, dan (9) Pemenuhan persyaratan.

Waktu dan Lokasi Penelitian

Penelitian dilaksanakan di PT Surveyor Indonesia, Drilling & Completion Safety

Compliance Audit Duri – Riau dan dilaksanakan pada bulan November – Desember 2012.

Objek Penelitian

Semua aspek yang berkaitan dengan Safety Inspection, seperti SDM yang terlibat, peralatan, dan sistem/metode inspeksi yang digunakan oleh PT. Surveyor Indonesia.

Teknik Pengumpulan Data dan Manaje men Data

Pengumpulan data dilakukan oleh peneliti dengan panduan lembar wawancara atau ceklis sesuai dengan ISRS (International Safety Rating System). Data Primer didapatkan melalui wawancara kepada pihak terkait yang melakukan inspeksi. Data sekunder didapatkan dengan mengumpulkan data dari catatan, laporan, dan arsip perusahaan. Analisa data dilakukan secara kuantitatif dengan menghitung nilai yang didapat berdasarkan penilaian tiap elemen sesuai dengan kerangka konsep yang dibuat. Hasil analisa disajikan dalam bentuk deskriptif.

Dalam melakukan scoring ada empat kriteria yang menjadi acuan:

1. Kode “XO”, yaitu pertanyaan yang memerlukan jawaban ya atau tidak, nilainya penuh (maksimal) apabila sesuai dengan kriteria (ya) dan nilainya nol bila tidak sesuai dengan kriteria (tidak). Contoh: (XO-10), jika Ya bernilai 10, namun jika tidak bernilai 0.

2. Kode “Part/Whole”, yaitu pertanyaan yang mempunyai beberapa kemungkinan jawaban maka masing- masing jawaban mempunyai nilai sendiri. Contoh: (5/80),

terdapat 16 item yang diaudit, jumlah nilai keenambelas item sebesar 80, jadi masing-masing setiap item adalah 5.

3. Kode “%”, yaitu pertanyaan dengan jawaban atas tingkat pemenuhan secara parsial maka nilai jawaban adalah persentase perkalian dengan score yang terpenuhi. Contoh: (_% x 50), nilai maksimal 50 jika terpenuhi 100 %.

4. Kode “PJ”, yaitu pertanyaan yang memerlukan jawaban dengan pertimbangan keahlian, maka nilai diberikan berdasarkan pertimbanga n keahlian peneliti dengan pertimbangan menggunakan standar dan peraturan terkait. Contoh: (PJ-10), penilaian diberikan dari 0 sampai nilai maksimal 10, jika semua elemen terpenuhi, maka nilai yang didapat yaitu 10.

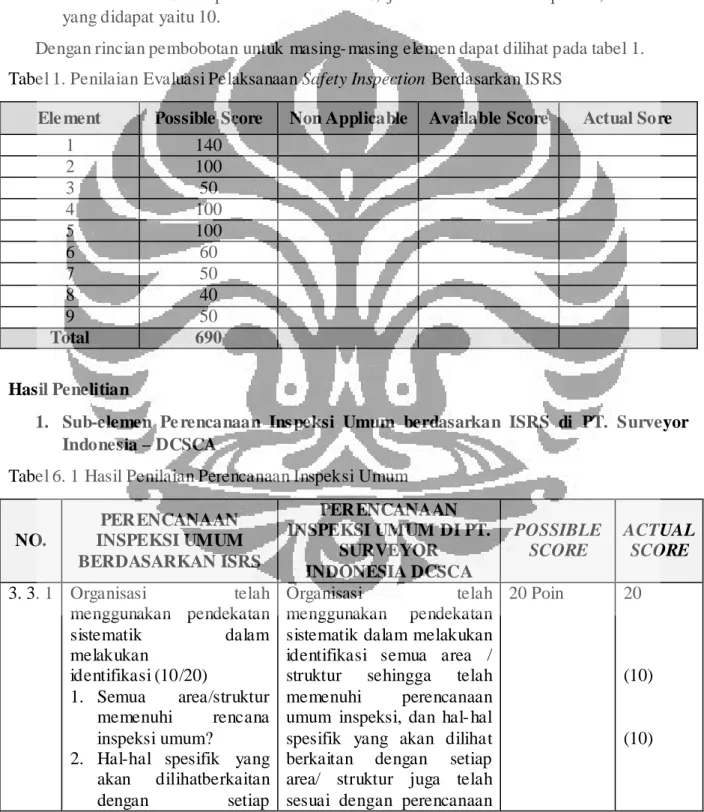

Dengan rincian pembobotan untuk masing- masing elemen dapat dilihat pada tabel 1. Tabel 1. Penilaian Evaluasi Pelaksanaan Safety Inspection Berdasarkan ISRS

Ele ment Possible Score Non Applicable Available Score Actual Sore

1 140 2 100 3 50 4 100 5 100 6 60 7 50 8 40 9 50 Total 690 Hasil Penelitian

1. Sub-elemen Pe rencanaan Ins peksi Umum berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 1 Hasil Penilaian Perencanaan Inspeksi Umum

NO. PERENCANAAN INSPEKSI UMUM BERDASARKAN ISRS PERENCANAAN INSPEKSI UMUM DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 3. 1 Organisasi telah menggunakan pendekatan sistematik dalam melakukan identifikasi (10/20) 1. Semua area/struktur memenuhi rencana inspeksi umum?

2. Hal-hal spesifik yang akan dilihatberkaitan

dengan setiap

Organisasi telah

menggunakan pendekatan sistematik dalam melakukan identifikasi semua area / struktur sehingga telah memenuhi perencanaan umum inspeksi, dan hal- hal spesifik yang akan dilihat berkaitan dengan setiap area/ struktur juga telah sesuai dengan perencanaan

20 Poin 20

(10)

area/struktur sesuai dengan perencanaan

umum inspeksi.

3. 1. 1. 1.

Petugas yang bertanggung jawab untuk melaksanakan perencanaan inspeksi umum telah menerima pelatihan formal mengenai teknik-teknik inspeksi (PJ-15)

Petugas yang bertanggung jawab untuk melaksanakan perencanaan inspeksi umum telah menerima pelatihan formal mengenai teknik-teknik inspeksi

Max. 15 poin 15

3. 1. 2 Inspeksi umum yang direncanakan dilaksanakan pada semua area/struktur yang

dibutuhkan;penanggung jawab, batas waktu, pelaksana inspeksi, dan penggunaan checklist? (_%Yes x (50)

Ya/Tidak

Inspeksi umum yang direncanakan dilaksanakan pada semua area/struktur telah menetapkann penanggung jawab, batas waktu, pelaksana inspeksi, dan penggunaan checklist sesuai panduan, dan pelaksaan inspeksi yang terjadwal.

Max. 50

poim

100%x50 = 50

3. 1. 3 Semua kondisi substandard diobservasi selama perencaaan laporan inspeksi umum disusun (XO-20)

Semua kondisi substandard telah diamati dan diobservasi selama perencaaan laporan inspeksi umum disusun. 20 poin 20 3. 1. 4 Seluruh pelaksanaan kegiatan substandar diobservasi selama perencaaan laporan inspeksi umum disusun (XO-10)

Seluruh pelaksanaan kegiatan substandar telah diamati dan diobservasi selama perencaaan laporan inspeksi umum disusun.

10 poin 10

3. 1. 5 Pengakuan secara positif diberikan secara lisan dan dilaporkan dalam bentuk tulisan ketika kondisi atau pelaksanaan kegiatan standar diobservasi selama perencaaan inspeksi umum dilakukan (XO-10)

Pengakuan secara positif diberikan secara lisan dan dilaporkan dalam bentuk tulisan.

10 poin 10

3. 1. 6 Semua kondisi dan pelaksanaan kegiatan substandar tercatat selama perencanaan inspeksi

umum untuk

diklasifikasikan sebagai potensial bahaya (XO-10)

Semua kondisi dan pelaksanaan kegiatan substandar telah tercatat selama perencanaan inspeksi umum untuk diklasifikasikan sebagai potensial bahaya.

10 poin 10

3. 1. 7 Checklist inspeksi dan daftar dari semua area/struktur sesuai dengan

Checklist inspeksi dan daftar dari semua area/struktur sudah sesuai

inspeksi terbaru seperti fasilitas, peralatan, dan perubahan proses (XO-5)

dengan inspeksi terbaru.

Total 140 140

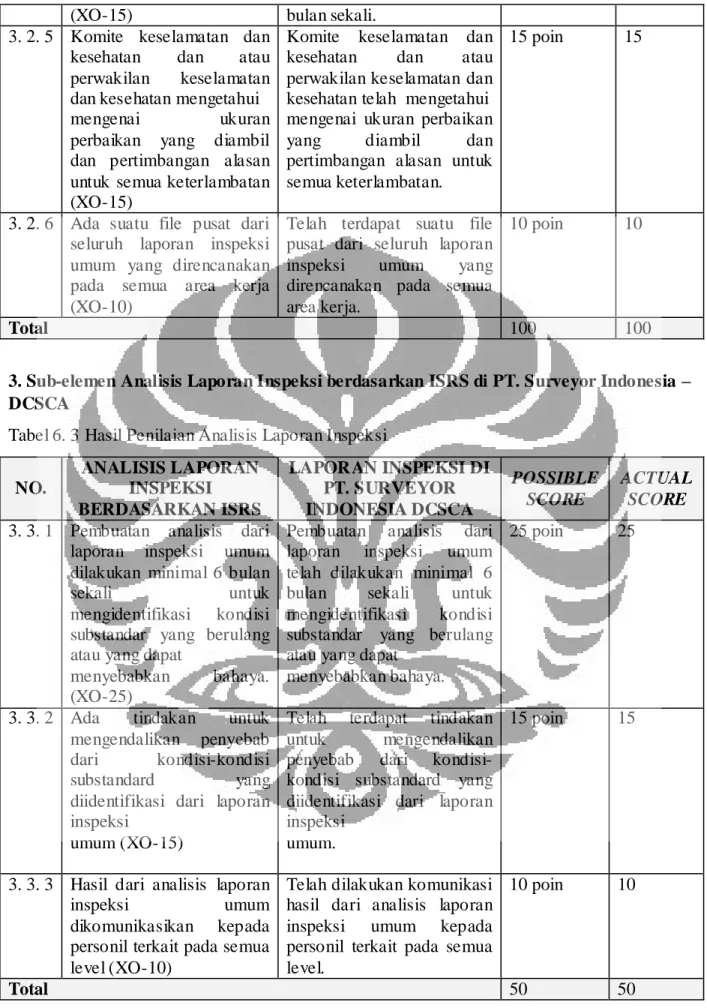

2. Sub-elemen Sistem Tindak Lanjut berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 2 Hasil Penilaian Sistem Tindak Lanjut

NO. SISTEM TINDAK LANJUT BERDASARKAN ISRS SISTEM TINDAK LANJUT DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 2. 1 Ada salinan dari inspeksi

umum yang direncanakan yang diberikan kepada orang yang diberikan tanggung jawab untuk melakukan tindakan perbaikan (XO-20)

Telah terdapat salinan dari inspeksi umum yang direncanakan yang diberikan kepada orang yang diberikan tanggung jawab untuk selanjutnya melakukan tindakan perbaikan.

20 poin 20

3. 2. 2 Ada penggolongan bahaya untuk kondisi dan pelaksanaan kegiatan substandar yang digunakan untuk mendapat perhatian dari tingkat manajemen

untuk mengadakan

tindakan perbaikan (XO-20)

Terdapat penggolongan bahaya untuk kondisi dan pelaksanaan kegiatan substandar yang digunakan untuk mendapat perhatian dari tingkat manajemen untuk mengadakan tindakan Perbaikan.

20 poin 20

3. 2. 3 Setiap orang yang bertanggungjawab yang

membantu dapat

bertanggung jawab untuk melihat bahwa semua item yang berada dibawah tanggung jawabnya telah diperbaiki secara tepat waktu sesuai dengan prioritas yang telah ditetapkan (XO-20)

Setiap orang yang bertanggungjawab yang

membantu dapat

bertanggung jawab untuk melihat bahwa semua item yang berada dibawah tanggung jawabnya telah diperbaiki secara tepat waktu sesuai dengan prioritas yang telah ditetapkan

20 poin 20

3. 2. 4 Penulisan laporan inspeksi umum bersamaan dengan semua detail dari tindakan perbaikan yang diambil atau alas an keterlambatan yang dipresentasikan

kepada manajemen

minimal tiga bulan sekali

Penulisan laporan inspeksi umum telah dilakukan bersamaan dengan semua detail dari tindakan perbaikan yang diambil atau alas an keterlambatan yang dipresentasikan kepada manajemen minimal tiga

(XO-15) bulan sekali. 3. 2. 5 Komite keselamatan dan

kesehatan dan atau perwakilan keselamatan dan kesehatan mengetahui

mengenai ukuran

perbaikan yang diambil dan pertimbangan alasan untuk semua keterlambatan (XO-15)

Komite keselamatan dan kesehatan dan atau perwakilan keselamatan dan kesehatan telah mengetahui mengenai ukuran perbaikan yang diambil dan pertimbangan alasan untuk semua keterlambatan.

15 poin 15

3. 2. 6 Ada suatu file pusat dari seluruh laporan inspeksi umum yang direncanakan pada semua area kerja (XO-10)

Telah terdapat suatu file pusat dari seluruh laporan inspeksi umum yang direncanakan pada semua area kerja.

10 poin 10

Total 100 100

3. Sub-elemen Analisis Laporan Inspeksi berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 3 Hasil Penilaian Analisis Laporan Inspeksi

NO. ANALISIS LAPORAN INSPEKSI BERDASARKAN ISRS LAPORAN INSPEKSI DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 3. 1 Pembuatan analisis dari

laporan inspeksi umum dilakukan minimal 6 bulan

sekali untuk

mengidentifikasi kondisi substandar yang berulang atau yang dapat

menyebabkan bahaya. (XO-25)

Pembuatan analisis dari laporan inspeksi umum telah dilakukan minimal 6 bulan sekali untuk mengidentifikasi kondisi substandar yang berulang atau yang dapat

menyebabkan bahaya.

25 poin 25

3. 3. 2 Ada tindakan untuk mengendalikan penyebab dari kondisi-kondisi substandard yang diidentifikasi dari laporan inspeksi

umum (XO-15)

Telah terdapat tindakan untuk mengendalikan penyebab dari kondisi-kondisi substandard yang diidentifikasi dari laporan inspeksi

umum.

15 poin 15

3. 3. 3 Hasil dari analisis laporan

inspeksi umum

dikomunikasikan kepada personil terkait pada semua level (XO-10)

Telah dilakukan komunikasi hasil dari analisis laporan inspeksi umum kepada personil terkait pada semua level.

10 poin 10

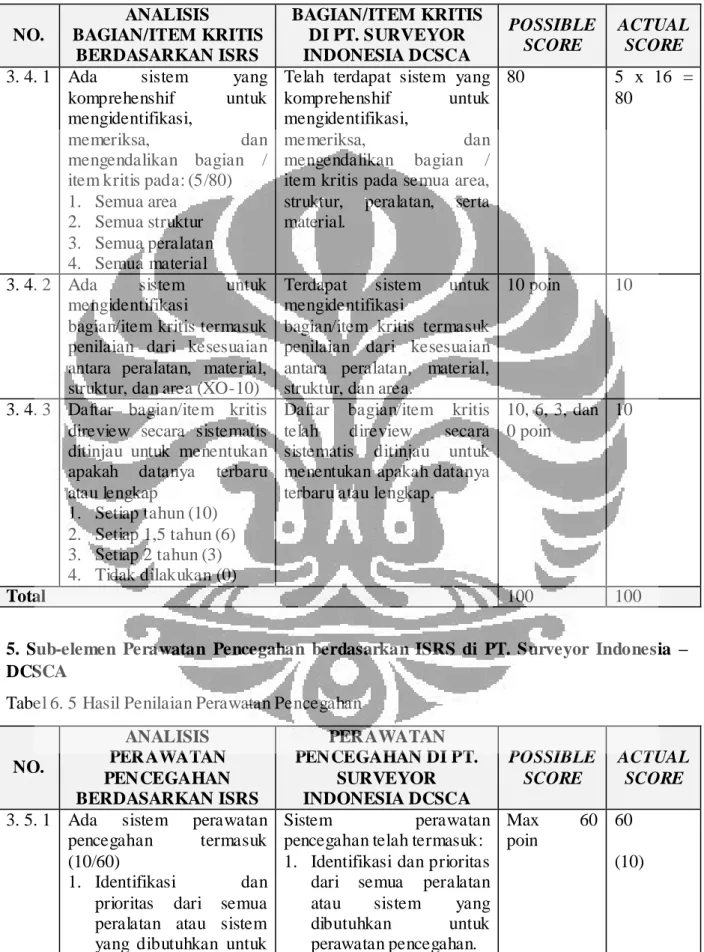

4. Sub-elemen Bagian / Ite m Kritis berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 4 Hasil Penilaian Bagian / Item Kritis

NO. ANALISIS BAGIAN/ITEM KRITIS BERDASARKAN ISRS BAGIAN/ITEM KRITIS DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 4. 1 Ada sistem yang

komprehenshif untuk mengidentifikasi,

memeriksa, dan

mengendalikan bagian / item kritis pada: (5/80) 1. Semua area

2. Semua struktur 3. Semua peralatan 4. Semua material

Telah terdapat sistem yang komprehenshif untuk mengidentifikasi,

memeriksa, dan

mengendalikan bagian / item kritis pada semua area, struktur, peralatan, serta material.

80 5 x 16 =

80

3. 4. 2 Ada sistem untuk mengidentifikasi

bagian/item kritis termasuk penilaian dari kesesuaian antara peralatan, material, struktur, dan area (XO-10)

Terdapat sistem untuk mengidentifikasi

bagian/item kritis termasuk penilaian dari kesesuaian antara peralatan, material, struktur, dan area.

10 poin 10

3. 4. 3 Daftar bagian/item kritis direview secara sistematis ditinjau untuk menentukan apakah datanya terbaru atau lengkap

1. Setiap tahun (10) 2. Setiap 1,5 tahun (6) 3. Setiap 2 tahun (3) 4. Tidak dilakukan (0)

Daftar bagian/item kritis telah direview secara sistematis ditinjau untuk menentukan apakah datanya terbaru atau lengkap.

10, 6, 3, dan 0 poin

10

Total 100 100

5. Sub-elemen Perawatan Pencegahan berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 5 Hasil Penilaian Perawatan Pencegahan

NO. ANALISIS PERAWATAN PENCEGAHAN BERDASARKAN ISRS PERAWATAN PENCEGAHAN DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 5. 1 Ada sistem perawatan

pencegahan termasuk (10/60)

1. Identifikasi dan prioritas dari semua peralatan atau sistem yang dibutuhkan untuk

Sistem perawatan

pencegahan telah termasuk: 1. Identifikasi dan prioritas

dari semua peralatan atau sistem yang dibutuhkan untuk perawatan pencegahan. Max 60 poin 60 (10)

perawatan pencegahan. 2. Metode identifikasi

dari perawatan dan

prosedur yang

dibutuhkan dari bagian masing- masing

peralatan atau sistem. 3. Pemimpin yang

bertanggung jawab dan frekuensi

dilaksanakannya

4. Ada pelaporan yang dibutuhkan

5. Ada sistem record-keeping

6. Ada sebuah sistem dari dasar rencana kerja berdasarkan frekuensi dan prioritas yang dilaksanakan

2. Metode identifikasi dari perawatan dan prosedur yang dibutuhkan dari bagian masing- masing peralatan atau sistem. 3. Pemimpin yang

bertanggung jawab dan frekuensi

dilaksanakannya

4. Pelaporan yang dibutuhkan

5. Sistem record-keeping 6. Sistem dari dasar

rencana kerja

berdasarkan frekuensi dan prioritas yang dilaksanakan. (10) (10) (10) (10) (10)

3. 5. 2 Ada sebuah sistem yang dilakukan oleh personal untuk mengidentifikasi dan merekam semua kerusakan pada saat dilakukan perbaikan (XO-10)

Telah terdapat sebuah sistem yang dilakukan oleh

personal untuk

mengidentifikasi dan merekam semua kerusakan pada saat dilakukan perbaikan.

10 poin 10

3. 5. 3 Ketika kerusakan teridentifikasi ketika

dilakukan proses

perawatan, maka dilakukan investigasi kejadian untuk menentukan penyebab dan biaya dari kerugian tersebut (XO-10)

Ada accident/incident

investigation yang

melibatkan tim lain untuk mennetukan penyebab dan total biaya daro kejadian tersebut.

10 poin 10

3. 5. 4 Seberapa sering gangguan dan kejadian dievalusi untuk menentukan keefektifan sistem perawatan pencegahan 1. Setiap 3 bulan (10) 2. Setiap 6 bulan (6) 3. Setiap tahun (3) Tidak dilakukan (0)

Setiap 1 (satu) bulan gangguan dan kecelakaan

dievaluasi untuk

menentukan keefektifan dari sistem perawatan dan pencegahan.

10, 6, 3, dan 0 poin

10

3. 5. 5 Inspeksi dan pemeliharaan dijadwalkan secara teratur untuk ditinjau dan dimodifikasi beradasarkan informasi yang tersedia (XO-10)

Inspeksi dan perawatan telah dijadwalkan secara teratur.

Total 100 100

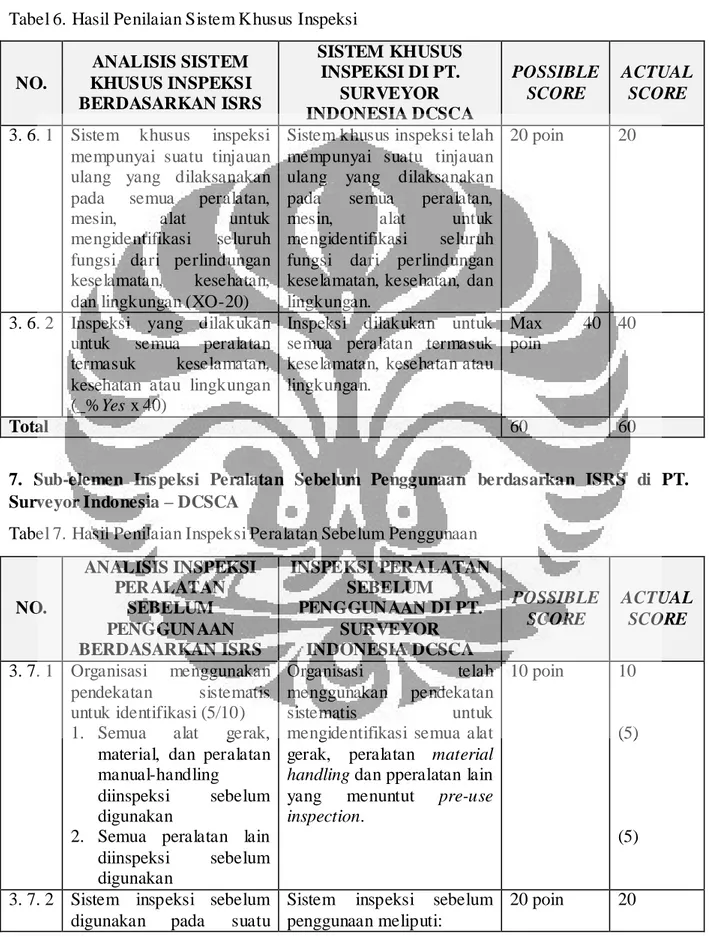

6. Sub-elemen Sistem Khus us Inspeksi berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. Hasil Penilaian Sistem Khusus Inspeksi

NO. ANALISIS SISTEM KHUSUS INSPEKSI BERDASARKAN ISRS SISTEM KHUSUS INSPEKSI DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 6. 1 Sistem khusus inspeksi

mempunyai suatu tinjauan ulang yang dilaksanakan pada semua peralatan, mesin, alat untuk mengidentifikasi seluruh fungsi dari perlindungan keselamatan, kesehatan, dan lingkungan (XO-20)

Sistem khusus inspeksi telah mempunyai suatu tinjauan ulang yang dilaksanakan pada semua peralatan, mesin, alat untuk mengidentifikasi seluruh fungsi dari perlindungan keselamatan, kesehatan, dan lingkungan.

20 poin 20

3. 6. 2 Inspeksi yang dilakukan untuk semua peralatan termasuk keselamatan, kesehatan atau lingkungan (_%Yes x 40)

Inspeksi dilakukan untuk semua peralatan termasuk keselamatan, kesehatan atau lingkungan.

Max 40

poin

40

Total 60 60

7. Sub-elemen Ins peksi Peralatan Sebelum Penggunaan berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 7. Hasil Penilaian Inspeksi Peralatan Sebelum Penggunaan

NO. ANALISIS INSPEKSI PERALATAN SEBELUM PENGGUNAAN BERDASARKAN ISRS INSPEKSI PERALATAN SEBELUM PENGGUNAAN DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 7. 1 Organisasi menggunakan pendekatan sistematis untuk identifikasi (5/10) 1. Semua alat gerak,

material, dan peralatan manual-handling

diinspeksi sebelum digunakan

2. Semua peralatan lain diinspeksi sebelum digunakan

Organisasi telah

menggunakan pendekatan

sistematis untuk

mengidentifikasi semua alat gerak, peralatan material

handling dan pperalatan lain

yang menuntut pre-use inspection.

10 poin 10

(5)

(5)

3. 7. 2 Sistem inspeksi sebelum digunakan pada suatu

Sistem inspeksi sebelum penggunaan meliputi:

tempat termasuk (4/20) : 1. Siapa yang memimpin

inspeksi

2. Apa saja yang diinspeksi, untuk setiap bagian pada peralatan 3. Kapan inspeksi

dilaksanakan

4. Tindakan apa yang harus diambil ketika hasil identifikasi dari item inspeksi dalam kondisi substandard 5. Tindak lanjut untuk

memastikan bahwa semua item dalam kondisi substandard sudah diperbaiki sesuai dengan kebutuhan

1. Yang melakukan pemeriksaan adalah

inspector

2. Apa yang sebaiknya diperiksa untuk masing-masing peralatan

3. Pemeriksaan sebelum peralatan digunakan 4. Tindakan yang harus

diambil dengan

mengehentikan

pemakaian peralatan dan diserahkan kembali kepada personil untuk perbaikannya.

5. Tindak lanjut untuk memasikan bahwa semua bagian/hal substandard telah dikoreksi. (4) (4) (4) (4) (4)

3. 7. 3 Persentase dari peralatan yang diinspeksi sebelum

digunakan yang

menggunakan form (_%x10)

Persentase peralatan yang menuntut inspeksi sebelum digunakan adalah sebesar 100%

10 poin 100% x 10 = 10

3. 7. 4 Sistem inspeksi peralatan sebelum digunakan dievaluasi (2/10)

1. Tahun terakhir dilakukan

2. Sewaktu-waktu ada peralatan yang baru,

dirubah atau

dimodifikasi

3. Mengikuti penilaian bahaya fisik

4. Mengikuti penilaian risiko yang relevan 5. Bagaimana tindakan

ketika ada accident major/yang mempunyai potensi yang tinggi atau insiden yang terjadi dimana identifikasi inspeksi peralatan sebelum digunakan merupakan penyebab utama

Sistem pre-use inspection / inspeksi peralatan sebelum digunakan sudah cukup dievaluasi. 10 poin 10 (2) (2) (2) (2) (2) Total 50 poin 50

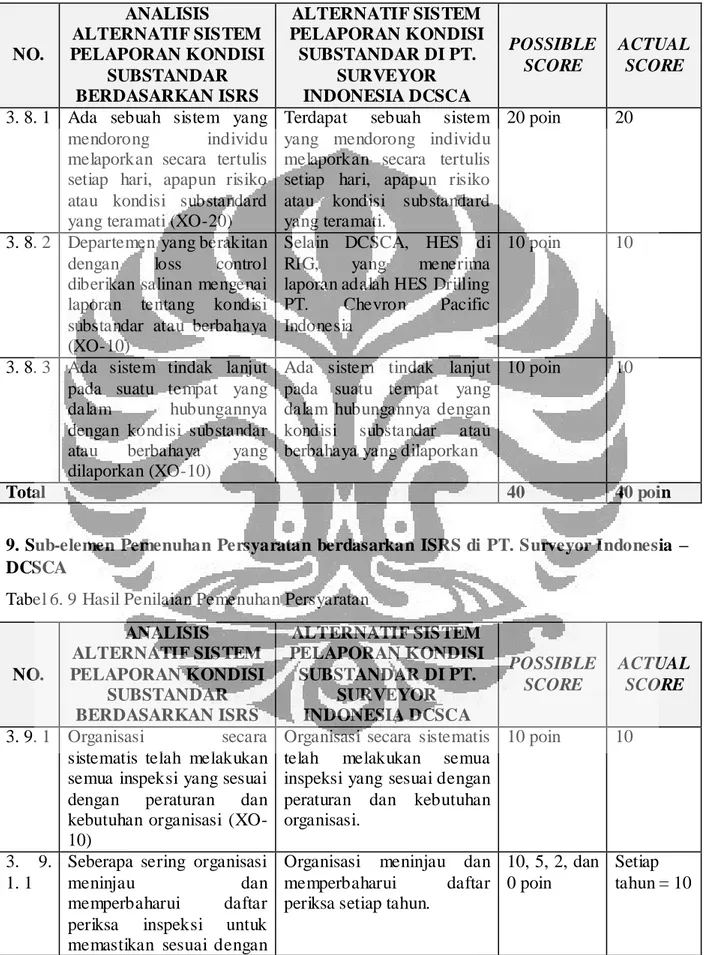

8. Sub-elemen Alternatif Sistem Pelaporan Kondisi Substandar berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 8. Hasil Penilaian Alternatif Sistem Pelaporan Kondisi Substandar

NO. ANALISIS ALTERNATIF SISTEM PELAPORAN KONDISI SUBSTANDAR BERDASARKAN ISRS ALTERNATIF SISTEM PELAPORAN KONDISI SUBSTANDAR DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE

3. 8. 1 Ada sebuah sistem yang mendorong individu melaporkan secara tertulis setiap hari, apapun risiko atau kondisi substandard yang teramati (XO-20)

Terdapat sebuah sistem yang mendorong individu melaporkan secara tertulis setiap hari, apapun risiko atau kondisi substandard yang teramati.

20 poin 20

3. 8. 2 Departemen yang berakitan dengan loss control diberikan salinan mengenai laporan tentang kondisi substandar atau berbahaya (XO-10)

Selain DCSCA, HES di RIG, yang menerima laporan adalah HES Drilling PT. Chevron Pacific Indonesia

10 poin 10

3. 8. 3 Ada sistem tindak lanjut pada suatu tempat yang dalam hubungannya dengan kondisi substandar atau berbahaya yang dilaporkan (XO-10)

Ada sistem tindak lanjut pada suatu tempat yang dalam hubungannya dengan kondisi substandar atau berbahaya yang dilaporkan

10 poin 10

Total 40 40 poin

9. Sub-elemen Pemenuhan Persyaratan berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA

Tabel 6. 9 Hasil Penilaian Pemenuhan Persyaratan

NO. ANALISIS ALTERNATIF SISTEM PELAPORAN KONDISI SUBSTANDAR BERDASARKAN ISRS ALTERNATIF SISTEM PELAPORAN KONDISI SUBSTANDAR DI PT. SURVEYOR INDONESIA DCSCA POSSIBLE SCORE ACTUAL SCORE 3. 9. 1 Organisasi secara sistematis telah melakukan semua inspeksi yang sesuai dengan peraturan dan kebutuhan organisasi (XO-10)

Organisasi secara sistematis telah melakukan semua inspeksi yang sesuai dengan peraturan dan kebutuhan organisasi.

10 poin 10

3. 9. 1. 1

Seberapa sering organisasi

meninjau dan

memperbaharui daftar periksa inspeksi untuk memastikan sesuai dengan

Organisasi meninjau dan memperbaharui daftar periksa setiap tahun.

10, 5, 2, dan 0 poin

Setiap tahun = 10

peraturan dan kebutuhan organisasi 1. Setiap tahun (10) 2. Setiap 1,5 tahun (5) 3. Setiap 2 tahun (2) Tidak dilakukan (0)

3. 9. 2 Seberapa sering evaluasi komprehensif yang diikuti oleh individu berkualitas untuk menentukan apakah telah sesuai dengan peraturan yang ditetapkan, kode dan standar industri untuk kondisi fisik secara umum 1. Setiap 2 tahun (20) 2. Setiap 3 tahun (10) 3. Setiap 5 tahun (5) Tidak dilakukan (0) Evaluasi menyeluruh dilakukan setiap 1 tahun sekali. 20, 10, 5, dan 0 poin 20 3. 9. 2. 1

Ada sistem tindak lanjut untuk memastikan bahwa tindakan perbaikan telah dilakukan (XO-10)

Terdapat sistem tindak lanjut untuk memastikan bahwa tindakan perbaikan telah dilakukan.

10 poin 10

Total 50 50 poin

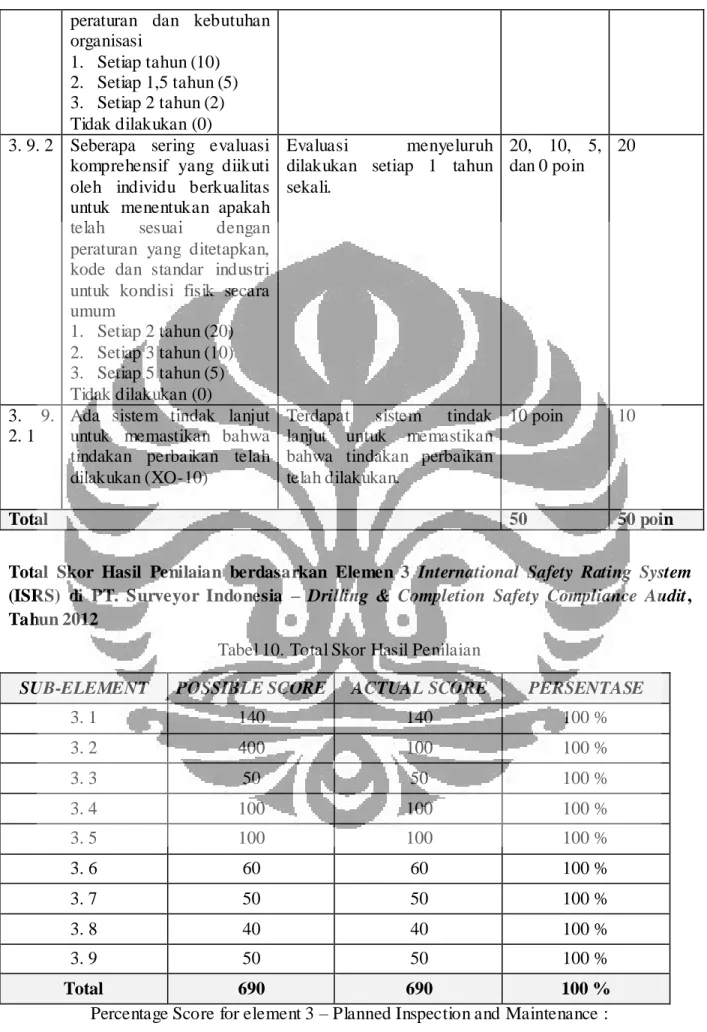

Total Skor Hasil Penilaian berdasarkan Elemen 3 International Safety Rating System (ISRS) di PT. Surveyor Indonesia – Drilling & Completion Safety Compliance Audit, Tahun 2012

Tabel 10. Total Skor Hasil Penilaian

SUB-ELEMENT POSSIBLE SCORE ACTUAL SCORE PERSENTASE

3. 1 140 140 100 % 3. 2 400 100 100 % 3. 3 50 50 100 % 3. 4 100 100 100 % 3. 5 100 100 100 % 3. 6 60 60 100 % 3. 7 50 50 100 % 3. 8 40 40 100 % 3. 9 50 50 100 % Total 690 690 100 %

Percentage Score for element 3 – Planned Inspection and Maintenance : 690/690 x 100 % = 100 %

Pembahasan

1. Perencanaan Inspeksi Umum

Dalam elemen ini, aspek yang dibahas adalah tentang perencanaan inspeksi yang sistematis dilakukan pada semua area/struktur, personil yang bertanggung jawab, observasi kondisi substandar, perencanaan laporan observasi kondisi substandar dalam bentuk tulisa n, pengakuan oleh manajemen secara lisan dan tulisan, klasifikasi kondisi substandar sebagai potensial bahaya, dan adanya checklist dan perubahan terbaru. Dari hasil penelitian, pemenuhan perencanaan inspeksi umum berdasarkan ISRS di PT. Surveyor Indonesia,DCSCA diperoleh nilai 140 poin dari 140 poin (100%).

Perencanaan safety inspection PT. Surveyor Indonesia – DCSCA, mengacu pada Sistem Manajemen Terpadu PTSI Pekanbaru, serta Prosedur Operasional perusahaan. Dalam perencanaan safety inspection juga mengacu kepada manual SMK3 atau OHSAS.

Dalam pelaksanaannya, safety inspection dilaksanakaan pada semua area RIG dan fasilitasnya, dibagi 2 yaitu Equipment Inspection dan Behavior Inspection.

Untuk Equipment Inspection area rig beserta fasilitasnya yang diperiksa yakni: Dog

house; PPE; Driller Console; Cathead; Drum & Hoist; Tongs and Slips; Rig Floor; Derrick Board Area; Derrick; Floors; Stairs & Handrails; Mud Tank Area Mud Pump Area; Substructure; Hand Tools; Cranes; Bull Dozer; BOP Chokes & Kill Pressure Equipment; Electrical & Generator Engine; Pipe Rack area; Safety Equipment & Warning Signs; Miscellaneous; Hazardous Materials; Safe Welding Area; Fire Fighting Equipment; Drills and Alarm System; Pollution Prevention; RIG Site Waste Management; Safety Procedures and Records.

Sedangkan untuk pelaksanaan Behavior Inspection atau inspeksi perilaku, hal-hal yang dilihat adalah:

Deskripsi perilaku (posisi badan, menggunakan badan, peralatan dan perkakas, area kerja, pemeliharaan lingkungan, APD)

Perilaku berisiko

Pemenuhan SOP, JSA, PJM Conducted, PTW.

Petugas yang melaksanakan inspeksi di area kerja disebut dengan inspector dengan dikoordinir oleh safety coordinator. Hasil dari inspeksi kemudian di rekapitulasi, dibuat menjadi laporan kemudian diserahkan kepada mitra kerja yang lain, yang kemudian di presentasikan pada morning meeting.

Seluruh personil yang terlibat dalam inspeksi telah mengikuti pelatihan formal mengenai K3 dan teknik-teknik inspeksi secara umum.

Perusahaan telah cukup baik dalam melakukan identifikasi terhadap kondisi-kondisi yang substandar, sehingga mampu menggolongkan bahaya-bahaya yang ada untuk mendapat pengakuan dan perhatian dari manajemen untuk mengadakan tindakan perbaikan, hal ini dilakukan untuk mencegah agar kejadian terulang tidak terjadi kembali.

Dalam elemen ini, aspek yang dibahas adalah tentang salinan inspeksi umum, penggolongan bahaya untuk mendapat perhatian dari manajemen, orang yang bertanggung jawab, penulisan laporan inspeksi dan presentasi, komite K3 mengetahui ukuran perbaikan, dan file terpusat untuk seluruh laporan inspeksi. Dari hasil penelitian, pemenuhan sistem tindak lanjut berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA diperoleh nilai 100 poin dari 100 poin (100 %).

Salinan untuk setiap laporan perencanaan inspeksi diberikan kepada HES Officer yang bertanggung jawab dan ditanda tangani oleh penerima laporan. Perbaikan terhadap kondisi substandard dilakukan oleh kontaktor Rig terkait dan diawasi oleh pihak HES dari PT. Chevron Pacific Indonesia.

Setiap petugas mempunyai tanggung jawab untuk melaporkan kondisi substandard. Verifikasi dilakukan dengan melihat hasil dari Finding Report yang ada di lapangan. Laporan ditulis dengan semua detail serta tindakan yang harus diambil untuk menangani kondisi substandard yang ada.

Perusahaan telah melakukan sistem file terpusat dengan baik sesuai dengan ketentuan yang disyaratkan oleh ISRS, dimana perusahaan telah membuat file terpusat secara hard copy dan soft copy.

3. Analisis Laporan Inspeksi

Dalam elemen ini, aspek yang dibahas adalah tentang pembuatan dan analisis laporan inspeksi, tindakan untuk mengendalikan kondisi substndar, dan komunikasi hasil analisis laporan inspeksi. Dari hasil penelitian, pemenuhan analisis laporan inspeksi berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA diperoleh nilai 50 poin dari 50 poin (100 %).

Perusahaan telah membuat analisis laporan hasil inspeksi secara periodic setiap bulan dalam bentuk Monthly Report dan HES Performance. Untuk Finding Report

Analisis laporan inspeksi memungkinkan pengidentifikasian secara berualng- ulang untuk hal- hal substandar dan penyebab utama dan pengendaliannya. Hal tersebut dapat membantu untuk memecahkan atau mencari jalan keluar dari masalah yang ada.

Semua hal tersebut merupakan bagian dari perencanaan inspeksi yang dilakukan oleh PT. Surveyor Indonesia – DCSCA, sehingga untuk sub elemen analisis laporan inspeksi telah sesuai dengan ISRS dan perusahaan telah melakukannya dengan baik.

4. Bagian/Item Kritis

Dalam elemen ini, aspek yang dibahas adalah tentang sistem yang komprehenshif untuk mengidentifikasi, memeriksa, dan mengendalikan bagian/item kritis, sistem untuk mengidentifikasi bagian/item kritis termasuk penilaian dari kesesuaian antara peralatan, material, struktur, dan area, dan review terhadap daftar bagian/item kritis. Dari hasil penelitian, pemenuhan bagian/item kritis berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA diperoleh nilai 100 poin dari 100 poin (100 %).

ISRS mensyaratkan bagian kritis adalah komponen yang sering digunakan dari peralatan atau struktur yang seringkali ada dalam sebuah kerugian yang besar (orang, properti, proses, dan lingkungan).

Seluruh item kritis yang ada di area rig telah tercantum di dalam ceklis inspeksi. Sama seperti di elemen Perencanaan Inspeksi Umum.

PT. Surveyor Indonesia – DCSCA telah melakukan identifikasi, pemeriksaan, dan pengendalian terhadap bagian/item kritis dengan baik dan selalu melakukan tinjau ulang terhadap informasi yang baru yang berhubungan bagian/item kritis sehingga untuk s ub elemen bagian/item kritis telah sesuai dengan ISRS dan perusahaan telah melakukannya dengan baik.

5. Perawatan Pencegahan

Dalam elemen ini, aspek yang dibahas adalah tentang sistem perawatan pencegahan (identifikasi dan prioritas dari semua peralatan atau sistem, metode identifikasi perawatan, dan prosedur yang dibutuhkan, pemimpin yang bertanggung jawab dan frekuensi dilaksanakannya, pelaporan yang dibutuhkan, Ada sistem record-keeping, sistem dari dasar rencana kerja berdasarkan frekuensi dan prioritas yang dilaksanakan), sistem yang dilakukan oleh personal untuk mengidentifikasi

dan merekam semua kerusakan pada saat dilakukan perbaikan, investigasi kejadian untuk menentukan penyebab dan biaya dari kerugian, dan penjadwalan insepksi dan pemeliharaan. Dari hasil penelitian, pemenuhan perawatan pencegahan berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA diperoleh nilai 100 poin dari 100 poin (100 %).

Untuk perawatan pencegahan, di Rig sendiri dilakukan maintenance secara periodic tiap bulan, baik maintenance berupa service berkala, mesin (per hour), dan kendaraan (per km).

Beberapa program keselamatan yang ada yaitu, ARU (At Risk Unsafe), BBS (Behavior

Based Safety), dan PTI untuk inspeksi terhadap kendaraan seperti crane unit, dozer unit. Jika

terjadi kerusakan yang bertugas untuk menindak lanjutinya adalah kontraktor yang ada di Rig. Tanggung jawab dari PT. Surveyor Indonesia – DCSCA adalah untuk mengontrol program keselamatan yang dilaksanakan.

Semua hal tersebut merupakan bagian dari perencanaan inspeks i yang dilakukan oleh PT. Surveyor Indonesia – DCSCA, sehingga untuk sub elemen perawatan pencegahan telah sesuai dengan ISRS dan perusahaan telah melakukannya dengan baik.

6. Sistem Khusus Inspeksi

Dalam elemen ini, aspek yang dibahas adalah tentang tinjauan ulang yang dilaksanakan pada semua peralatan, mesin, alat untuk mengidentifikasi seluruh fungsi dari perlindungan keselamatan, kesehatan, dan lingkungan dan inspeksi yang dilakuakan untuk semua peralatan termasuk keselamatan, kesehatan atau lingkungan. Dari hasil penelitian, pemenuhan sistem khusus inspeksi berdasarkan ISRS di PT. Surveyor Indonesia – DCSCA diperoleh nilai 60 poin dari 60 poin (100 %).

Dalam pelaksanaannya perusahaan menggunakan checklist yang ada untuk melihat peralata, prosedur, serta lingkungan dari sistem khusus tersebut. Untuk inspeksi selanjutnya dilihat apakah ada perbaikan, jika belum maka itu dikategorikan ke dalam repetitive finding yang memiliki konsekuensi nya tersendiri.

Semua hal tersebut merupakan bagian dari perencanaan inspeksi yang dilakukan oleh PT. Surveyor Indonesia – DCSCA, sehingga untuk sub elemen sistem khusus inspeksi telah sesuai dengan ISRS dan perusahaan telah melakukannya dengan baik.

7. Inspeksi Peralatan Sebelum Penggunaan

Dalam elemen ini, aspek yang dibahas adalah tentang inspeksi terhadap Semua alat gerak, material, peralatan manual-handling, peralatan lain, inspeksi peralatan sebelum digunakan pada suatu tempat, persentase dari peralatan yang diinspeksi sebelum digunakan yang menggunakan form, dan evaluasi terhadap sistem inspeksi peralatan. Dari hasil penelitian, pemenuhan inspeksi peralatan sebelum penggunaan berdasarkan ISRS PT. Surveyor Indonesia – DCSCA diperoleh nilai 50 poin dari 50 poin (100 %).

Di Rig setiap sebelum memulai pekerjaan selalu dilakukan inspeksi visual terhadap peralatan kerja, contoh: housekeeping, kondisi lapangan kerja, dan lain- lain. Inspeksi dilaksanakan oleh petugas masing- masing sesuai area kerjanya (derrickman, crane unit, dan lain- lain.) inspeksi oleh personil ini tidak ada panduan namun dilakukan sendiri-sendiri dan tetap membuat laporan (ARU) jika ditemukan adanya kondisi substandard.

Semua hal tersebut merupakan bagian dari inspeksi peralatan sebelum penggunaan yang dilakukan oleh ISRS PT. Surveyor Indonesia – DCSCA, sehingga untuk sub elemen sistem khusus inspeksi telah sesuai dengan ISRS dan perusahaan telah melakukannya dengan baik.

8. Alternatif Pelaporan Kondisi Substandar

Dalam elemen ini, aspek yang dibahas adalah tentang sistem yang me ndorong individu melaporkan secara tertulis setiap hari, apapun risiko atau kondisi substandar yang teramati, salinan mengenai laporan tentang kondisi substandar atau berbahaya, dan sistem tindak lanjut pada suatu tempat yang dalam hubungannya dengan kondisi substandar atau berbahaya yang dilaporkan.

Untuk pelaporan ini, perusahaan memakai program yang telah dibentuk oleh PT. CPI sebagai pemilik usaha, yaitu ARU, PTI, dan BBS. BBS ( Behavior Based Safety) ini mendorong para pekerja baik kontraktor seperti PT. Surveyor Indonesia maupun karyawan PT. CPI sendiri untuk menemukan dan membuat laporan mengenai kondisi substandard yang ada di sekitar baik di area kerja maupun lingkungan lainnya. Di tiap bulannya bagi pekerja yang telah mengumpulkan BBS sebanyak-banyak dan melebihi target yang telah ditetapkan, maka akan diberi reward pada saat Monthly Meeting, yang dihadiri oleh seluruh Business

Partner. Sebagai pedoman untuk menemukan kondisi subtandar, digunakanlah tools yaitu HAZID (Hazard Identification).

Semua hal tersebut merupakan bagian dari perencanaan inspeksi yang turut dilakukan oleh PT. Surveyor Indonesia - DCSCA sehingga untuk sub elemen alternatif sistem pelaporan kondisi sub standar telah sesuai dengan ISRS dengan mencapai skor sebesar 100%.

9. Pemenuhan Persyaratan

Dalam elemen ini, aspek yang dibahas adalah tentang organisasi melakukan semua inspeksi yang sesuai dengan peraturan dan kebutuhan organisasi, organisasi meninjau dan memperbaharui daftar periksa inspeksi, evaluasi komprehensif, dan Ada sistem t indak lanjut

untuk memastikan bahwa tindakan perbaikan telah dilakukan. Dari hasil penelitian, pemenuhan persyaratan berdasarkan ISRS di PT. Surveyor Indonesia - DCSCA diperoleh nilai 100%.

Peraturan dan perundang-undangan yang ada, baik secara nasional ma upun lokal telah diadopsi dengan baik oleh perusahaan dan dikembangkan sesuai dengan kebutuhan perusahaan. PT. Surveyor Indonesia – DCSCA juga telah memenuhi persyaratan dan ketetapan yang ada dari PT. Chevron Pacific Indonesia sendiri. Selain itu, perusa haan juga senantiasa melakukan tinjau ulang terhadap daftar inspeksi yang ada, yang dikembangkan sesuai peraturan perundang-undangan yang berlaku dan kebutuhan pemilik usaha.

Setiap tahunnya dilakukan internal audit perusahaan dan juga review prosedur kerja (SOP), untuk kemudian melakukan corrective action yang mengacu kepada OHSAS.

10. Pelaksanaan Safety Inspection Secara Keseluruhan

PT. Surveyor Indonesia – DCSCA telah memenuhi 100 % terhadap pemenuhan safety

inspection yang disyaratkan oleh International Safety Rating System ISRS). Hal ini

menunjukan bahwa pelaksanaan safety inspection di PT. Surveyor Indonesia – DCSCA telah sesuai dengan apa yang disyaratkan oleh ISRS. Hal ini tidak lain merupakan upayaupaya proaktif yang dilakukan oleh perusahaan dalam mencegah terjadinya kecelakaan kerja. Perusahaan telah mempunyai komitmen untuk mengurangi hilangnya waktu kerja sampai ke tingkat tanpa kecelakaan (zero accident).

Kesimpulan

PT. Surveyor Indonesia – DCSCA telah melaksanakan proses safety inspection di lingkung drilling operation dengan baik jika ditinjau dari elemen ketiga International Safety

Rating System (ISRS), yaitu Planned Inspection and Maintenance. Namun sistem penilaian

menggunakan ISRS ini hanya menilai sistem safety inspection secara administrative, sedangkan teknis pelaksanaan di lapangan tidak diukur secara tepat. Secara keseluruhan hasil penilaian safety inspection di PT. Surveyor Indonesia – DCSCA adalah sebagai berikut:

1. Perencanaan inspeksi umum:100% dilaksanakan sesuai dengan ISRS. 2. Sistem tindak lanjut:100% dilaksanakan sesuai dengan ISRS.

3. Analisis laporan inspeksi:100% dilaksanakan sesuai dengan ISRS. 4. Bagian/item kritis: 100% dilaksanakan sesuai dengan ISRS. 5. Perawatan pencegahan: 100% dilaksanakan sesuai dengan ISRS. 6. Sistem khusus inspeksi: 100% dilaksanakan sesuai dengan ISRS.

7. Inspeksi peralatan sebelum penggunaan: 100% dilaksanakan sesuai dengan ISRS. 8. Alternatif sistem pelaporan: 100% dilaksanakan sesuai dengan ISRS.

9. Pemenuhan persyaratan: 100% dilaksanakan sesuai dengan ISRS.

10. PT. Surveyor Indonesia – DCSCA telah memenuhi 100% (690 dari 690 poin) dari seluruh persyaratan yang ditetapkan oleh ISRS. Dari 9 elemen yang dipersyaratkan oleh ISRS dimana keseluruh elemennya mencapai nilai maksimal.

Berdasarkan penilaian dari ini maka sudah dapat dilihat bahwa semua sasaran, target, serta pelaksanaan safety inspection sudah sesuai dengan elemen-elemen yang ada dalam

International Safety Rating System. Dilihat secara keseluruhan pun dapat dikatakan

pelaksanaannya sudah sangat baik

Saran

Berdasarkan hasil dan pembahasan, maka peneliti memberikan saran-saran sebagai berikut:

1. Perusahaan untuk tetap mempertahankan nilai-nilai maksimal pada tiap elemen penilaian.

2. Inspektor yang melaksanakan audit dan inspeksi untuk tetap menambah wawasan, pengetahuan, serta mengasah skill agar tetap terlaksananya inspeksi yang efektif, efisien, dan mencapai tujuan yang diinginkan berrsama.

3. Penelitian hanya dilakukan pada elemen ketiga ISRS, yaitu safety inspection. Oleh karena itu perlu dilakukan penelitian-penelitian lanjutan yang berhubungan dengan ISRS pada elemen-elemen yang lain.

4. Perlu dilakukan penelitian lanjutan yang berhubungan dengan safety inspection dengan memakai metode selain ISRS, seperti menggunakan OHSAS (Occupational Health

and Safety Assessment Series) dan Permenaker 05/Men/1996.

5. Adanya continual improvement untuk pelaksanaan inspeksi.

6. Lebih fleksibel melihat kondisi substandard yang ada di lapangan dan tidak terlalu terpaku terhadap ceklis.

Kepustakaan

1. API. Operation, Inspection, Maintenance, and Repair of Drilling and Well Servicing

Structures Upstream Segment API Recommended Practice 4G Fourth Edition, XXXX 201X Ballot 1 - March 2011 API 4G 4th Edition Draft 1. Maret, 2011

<http://ballots.api.org/ecs/sc8/ballots/docs/4g-4th-Ed-Ballot1.pdf>

2. Bird, Frank E. and Germain, George L. Practical Loss Control Leadership. Atalanta USA, 1990

3. Buku Pedoman Pelaksanaan Kesehatan Dan Keselamatan Kerja Untuk Praktek Dan Praktikum Program D3 Teknik Kesehatan Gigi Fakultas Kedokteran Gigi

4. Canadian Centre for Occupational Health and Safety. Effective Workplace Inspection. 1 Maret 2009 < http://www.ccohs.ca/oshanswers/prevention/effectiv.html>

5. Chevron, IBU FSWP Guidebook. Chevron IndoAsia BU. 2011

6. DNV. International Safety Rating System Sixth Edition (UK Version). United Kingdom: DNV Management Services, 1996

7. DNV. ISRSTM For The Health of Your Business. Diakses dari <http://www.dnvba.com/us/DNV%20%20Downloads/ISRS%20pages.pdf > [15 Januari 2013]

8. Hamdi, Skripsi; Analisis Tingkat Pemenuhan Safety Inspection Ditinjau Dari

International Safety Rating System (Isrs) Di Pt. Indocement Tunggal Prakarsa, Tbk Plant Site Cirebon Jawa Barat Tahun 2009. Jakarta. Program Studi Kesehatan Masyarakat

Universitas Islam Negri Syarif Hidayatullah, 20009

9. Nurina, Desy Listya. Proposal Kerja Lapangan. FKM UI. 2011

10. Occupational Health & Safety Management Systems, Proceedings of the First National

Conference. Work Cover NSW 2001.

<http://www.workcover.nsw.gov.au/formspublications/publications/Documents/ohs_man agement_systems_4231.pdf >

11. OSHAcademy Course 716 Study Guide. Safety Management System Evaluation. 2000-2011. <http://www.oshatrain.org/courses/studyguides/716studyguide.pdf >

12. Ramli, Soehatman. Sistem Manajemen Keselamatan & Kesehatan Kerja 0HSAS18001. Dian Rakyat, 2009

13. Ridley, John. Kesehatan dan Keselamatan Kerja Edisi Ketiga, Jakarta: Penerbit Erlangga, 2008

14. Safety Audit/Inspection Manual, A Publication of the American Chemical Society

Commitee on Chemical Safety. 2000

<http://portal.acs.org/portal/fileFetch/C/WPCP_012296/pdf/WPCP_012296.pdf>

15. The Workplace (Health, Safety and Welfare) Regulations 1992, <http://www.legislation.gov.uk/uksi/1992/3004/regulation/5/made>

16. Undang-Undang Republik Indonesia Nomor 3 Tahun 1992 Tentang Jaminan Sosial Tenaga Kerja,<www.hukumonline.com>

17. Universitas Airlangga SURABAYA -2008 Diakses dari

<http://www.fkg.unair.ac.id/filer/buku%20pedmn%20K3PSTKG.pdf>

18. Work Safe BC. Safety Inspection. Februari 2009. < http://www.worksafebc.com/publications/health_and_safety/by_topic/assets/pdf/safety_in spections.pdf>