RANCANG BANGUN MESIN PENGGILING IKAN KERING (BAGIAN STATIS)

PROYEK AKHIR

Oleh:

Anang Darun Naja 151903101026

PROGRAM STUDI DIPLOMA TIGA TEKNIK JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS JEMBER

ii

RANCANG BANGUN MESIN PENGGILING IKAN KERING (BAGIAN STATIS)

PROYEK AKHIR

Oleh:

Anang Darun Naja 151903101026

PROGRAM STUDI DIPLOMA TIGA TEKNIK JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS JEMBER

iii

RANCANG BANGUN MESIN PENGGILING IKAN KERING (BAGIAN STATIS)

PROYEK AKHIR

Diajukan guna melengkapi tugas akhir dan memenuhi salah satu syarat untuk

menyelesaikan Program Studi Teknik Mesin (DIII) dan mencapai gelar akhir Ahli Madya

Oleh:

Anang Darun Naja 151903101026

PROGRAM STUDI DIPLOMA TIGA TEKNIK JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS JEMBER

iv

Laporan Proyek Akhir ini saya persembahkan untuk :

1. Orang tua saya Bapak H. Sholehan dan Ibu Hj. Siti Farida, terimakasih atas

pengorbanan, doa, dukungan, kasih sayang, nasehat, dan air mata yang

menetes dalam setiap setiap untaian doa yang senantiasa mengiringi setap

langkah bagi perjuangan dan keberhasilan penulis;

2. Saudara dan kerabat dekat, terimakasih atas bantuan, motivasi, dan

dukungan yang telah diberikan kepada penulis;

3. Guru yang telah mangajarkan saya di TK Dharma Wanita, SDN 1 Puger,

SMPN 1 Puger, SMAN 1 Kencong, serta Dosen Jurusan Teknik Mesin

Fakultas Teknik Universitas Jember. Terimakasih atas ilmu dan didikan

yang telah diberikan kepada penulis;

4. Teman dan sahabat dari masa sekolah saya yang telah memberikan

bantuan, dukungan dan motivasi kepada penulis;

5. Teman-teman saya di Fakultas Teknik Universitas Jember, khususnya DIII

Teknik Mesin angkatan 2015, yang memberikan pengalaman hidup yang

sangat berharga bagi penulis selama masa perkuliahan;

6. Keluarga besar UKM MAHADIPA yang yang telah memberikan cerita,

warna, dan pengalaman hidup yang sangat berharga bagi penulis.

MAHADIPA angkatan XII (Ipas, Tlureng, Wetan, Mahok, Bogem,

Kliwon, Golem, Akar, Turming, Tek-tek, Enjel, Jongos, Serasah dan

Litong) yang sudah sama sama merasakan perjuangan, rasa persuadaraan,

penulis kangen kalian;

v

“ The more you give, the more you get”

-Arief Yahya-

“ Ketahuilah bahwa sesungguhnya kehidupan dunia ini hanyalah permainan dan

suatu yang melalaikan , perhiasan, dan bermegah-megah antara kamu serta

berbangga-banggaan tentang banyaknya harta dan anak, seperti hujan yang

tanam-tanamannya mengagumkan para petani; kemudian tanaman itu menjadi kering dan

kamu lihat warnanya kuning. Kemudian menjadi hancur dan diakhirat (nanti) ada

adzab yang keras dan ampunan dari Allah serta keridhaan-Nya, dan kehidupan

dunia ini tidak lain hanyalah kesenagan yang menipu ”. (Al- Hadid : 20)

“Apapun kendala yang terjadi jangan lah dijadikan beban melainkan jadikan tantangan. Karena Allah selalu menolong hambanya yang sabar”

vi

Saya yang bertanda tangan di bawah ini :

Nama : Anang Darun Naja

NIM : 151903101026

menyatakan dengan sesungguhnya bahwa proyek akhir yang berjudul “Rancang

Bangun Mesin Penggiling Ikan Kering ( Bagian Satis)” adalah benar-benar hasil

karya sendiri, kecuali kutipan yang sudah saya sebutkan sumbernya, belum

pernah diajukan pada institusi manapun, dan bukan karya jiplakan. Saya

bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap

ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa ada tekanan

dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik jika

ternyata dikemudian hari pernyataan ini tidak benar.

Jember, April 2018

Yang menyatakan,

Anang Darun Naja

vii

RANCANG BANGUN MESIN PENGGILING IKAN KERING (BAGIAN STATIS)

Oleh

Anang Darun Naja

NIM 151903101026

Pembimbing:

Dosen Pembimbing Utama : Dedi Dwi Laksana, S.T.,M.T

viii

Proyek akhir berjudul “Rancang Bangun Mesin Penggiling Ikan Kering” (Bagian

Statis)” telah diuji dan disahkan pada :

Hari, tanggal : ………2018

tempat : Fakultas Teknik Jurusan Teknik Mesin

Pembimbing

Pembimbing I, Pembimbing II,

Dedi Dwi Laksana, S.T., M.T M. Fahrur RozyH., S.T, M.T

NIP. 19691201 199602 1 001 NIP. 19800307 201212 1 003

Penguji

Penguji I Penguji II,

Moch. Edoward R, S.T.,M.T Ahmad Adib R, S.T.,M.T

NIP.19870430 201404 1 001 NIP. 19850117 201212 1 001

Mengesahkan,

Dekan Fakultas Teknik Universitas Jember,

Dr. Ir. Entin Hidayah, M.U.M

ix

Rancang Bangun Bagian Statis Mesin Penggiling Ikan Kering; Anang Darun

Naja; 151903101026; ….. halaman; Jurusan Teknik Mesin Fakultas Teknik

Universitas Jember.

Adanya ketidaksesuaian antara jumlah produksi ikan yang dihasilkan

nelayan daerah Puger kabupaten Jember dibandingkan dengan jumlah kebutuhan

konsumsi ikan menyebabkan sebagian ikan laut yang tidak terpakai menjadi tidak

segar sehingga nilai jualnya menjadi rendah. Hal ini mengakibatkan produk ikan

laut yang tidak terpakai tersebut terpaksa dipasarkan dalam bentuk ikan yang telah

dikeringkan setelah diolah secara konvensional, bahkan yang terlalu lama akan

dibuang karena berjamur dan kualitasnya telah menurun. Sbagian kecil

masyarakat Puger memanfaatkan gaplekan ikan menjadi tepung ikan, untuk

selanjutnya dijual sebagai bahan baku tambahan pembuatan pakan ternak pada

perusahaan pengolah pakan ternak.

Untuk meningkatkan efektifitas jumlah tenaga kerja, sehingga mesin

mampu ditangani oleh satu orang tenaga kerja saat proses produksi tepung ikan

serta mempersingkat proses produksi tepung ikan yang sebelumnya melalui dua

kali proses penggilingan merupakan tujuan utama perancangan dan pembuatan

mesin penggiling ikan kering. Selain itu diharapkan pada akhirnya mesin ini dapat

menekan biaya operasional dan meningkatkan harga jual tepung ikan .

Tahap dalam perancangan dan pembuatan mesin penggiling ikan kering

bagian statis diawali dengan studi literatur dan studi lapangan. Kemudian dari

permasalahan yang ada di lapangan, dilakukan perancangan untuk menentukan

desain mesin yang akan dibuat. Setelah itu dilanjutkan tahap pembuatan dan

perakitan mesin untuk menguji kelayakan dan kinerja mesin yang dilakukan

x

1. Perencanaan Rangka

2. Perencanaan Sambungan Las

3. Perencanaan Mur dan Baut

Dalam proses pengujian mesin penggiling ikan kering bagian statis

diketahui bahwa mesin dapat dioperasikan dengan melibatkan 1 orang tenaga

kerja efektif secara baik. Ikan kering menjadi tepung diproses dalam penggilingan

berupa berputarnya pisau bagian dinamis yang terdapat pada poros utama. Setelah

itu Ikan kering akan tegiling menjadi partikel kecil pada saat pisau bagian dinamis

dan statis beradu. Partikel ikan kering akan jatuh kebawah dan berada pada

saringan . Setelah itu tepung ikan halus akan lolos pada lubang saringan . Dan

tepung ikan yang lolos pada saringan pertama dan kedua itulah yang akan menjadi

tepung ikan siap pakai.

xi

Puji syukur kehadirat Allah SWT atas segala rahmat dan karunia-Nya

sehingga penulis dapat menyelesaikan proyek akhir yang berjudul “Rancang

Bangun Mesin Penggiling Ikan Kering (Bagian Statis)”. Laporan proyek akhir ini

disusun untuk memenuhi salah satu syarat menyelesaikan pendidikan diploma tiga

(DIII) pada jurusan Teknik Mesin Fakultas Teknik Universitas Jember.

Penyusunan proyek akhir ini tidak lepas dari bantuan berbagai pihak, oleh

karena itu, penulis menyampaikan terimakasih kepada :

1. Ibu Dr. Entin Hidayah, M.U.M selaku Dekan Fakultas Teknik Universitas

Jember;

2. Bapak Hari Arbiantara, S.T., M.T. selaku Ketua Jurusan Teknik Mesin

Universitas Jember;

3. Bapak Santoso Mulyadi, S.T., M.T selaku dosen pembimbing utama yang

telah meluangkan waktu, pikiran, dan perhatian dalam penulisan proyek akhir

ini;

4. Bapak Ahmad Adib R, S.T., M.T selaku dosen pembimbing anggota yang

telah meluangkan waktu, pikiran dan perhatian dalam penulisan proyek akhir

ini;

5. Bapak Hari Arbiantara B, S.T., M.T selaku dosen penguji I yang telah

meluangkan waktu, pikiran dan perhatian dalam penulisan proyek akhir ini;

6. Bapak Moch Edoward R, S.T., M.T selaku dosen penguji II yang telah

meluangkan waktu, pikiran dan perhatian dalam penulisan proyek akhir ini;

7. Bapak Agus Triono, S.T., M.T selaku dosen pembimbing akademik yang

selalu memberikan bimbingan dan arahan kepada penulis selama kuliah;

8. Seluruh Dosen Jurusan Teknik Mesin Fakultas Teknik Universitas Jember

yang telah memberikan ilmu, bimbingan, kritik dan saran kepada penulis;

9. Bapak H. Sholehan dan Ibu Hj. Siti Farida yang telah menjadi orang tua yang

xii

adik saya Iqbal Anas Makruf yang selalu membuat penulis termotivasi.

10.Teman-teman seperjuangan Teknik Mesin 2015 terutama DIII Teknik Mesin

angkatan 2015 yang telah memberikan pengalaman hidup, serta cerita semasa

kuliah;

11.Keluarga besar UKM MAHADIPA yang telah memberikan pengalaman

berorganisasi, dan menjadi mahasiswa Pecinta Alam selama kuliah serta

MAHADIPA Angakatan XII yang sudah bersama sama dalam suka duka

selama diperkuliaan.;

12.Kominitas Filli Nocte,Keluarga Vespa (IPA 3 SMAN 1 Kencong),Pedes

Puger, dan Grub Pugeran. Yang selalu mendengarkan keluh kesah, suka, duka

dan senang;

13.Semua pihak yang telah membatu;

Penulis juga menerima segala kritik dan saran dari semua pihak demi

kesempurnaan proyek akhir ini. Akhirnya penulis berharap, semoga tulisan ini

dapat bermanfaat.

Jember, April 2018

xiii

HALAMAN SAMPUL ... I HALAMAN JUDUL ... II HALAMAN PERSEMBAHAN ... III HALAMAN MOTTO ... IV HALAMAN PERNYATAAN ... V HALAMAN PEMBIMBINGAN ... VI HALAMAN PENGESAHAN ... VII RINGKASAN ... VIII PRAKATA ... XI DAFTAR ISI ... XIII DAFTAR GAMBAR ... XVI DAFTAR TABEL ... XVIII

BAB 1. PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 2

1.3Batasan Masalah ... 2

1.4Tujuan dan Manfaat ... 3

1.4.1 Tujuan ... 3

1.4.2 Manfaat ... 3

BAB 2. TINJAUAN PUSTAKA ... 4

2.1 Mesin Penggiling Ikan Kering ... 4

2.2 Limbah Ikan ... 5

2.3 Tepung Ikan ... 6

2.4 Proes Prencanaan Rangka ... 7

2.4.1 Perencanaan Batang Penyangga proses rangka ... 7

2.5 Proses Perencanaan Pisau ... 10

2.6 Bahan kolom dan rangka ... 11

xiv

2.7.2 Kampuh Las ... 12

2.7.3 Mampu Las ... 13

2.7.4 Perhitungan Kekuatan Las ... 13

2.8 Pemilhan Baut dan mur ... 16

2.8.1 Perencanaan perhitungan baut dan mut ... 18

2.9 Perencanaan Kerja bangku ... 20

2.10 Perencanaan pemesinan ... 21

2.10.1 Pengeboran ... 21

2.10.2 Pembubutan ... 21

2.10.3 Pengerindaan ... 22

BAB 3. METODOLOGI PERANCANGAN ... 23

3.1 Alat dan Bahan ... 23

3.1.1 Alat ... 23

3.1.2 Bahan ... 23

3.2 Waktu dan Tempat ... 23

3.2.1 Waktu ... 23

3.2.2 Tempat ... 23

3.3 Metode Penelitian ... 24

3.3.1 Studi Literatur ... 24

3.3.2 Studi Lapangan ... 24

3.3.3 Konsultasi ... 24

3.4 Metode Pelaksanaan ... 24

3.4.1 Pencarian Data ... 24

3.4.2 Perencanaan dan Perancangan ... 25

3.4.3 Proses Manufaktur ... 25

3.4.4 Proses Perakitan ... 25

3.4.5 Pengujian Alat ... 25

3.4.6 Penyempurnaan Alat ... 25

xv

BAB 4. HASIL DAN PEMBAHASAN ... 27

4.1Hasil perancangan dan pembuatan alat ... 27

4.2Analisa Hasil Perancangan dan Perhitungan rangka ... 28

4.3Hasil Perencanaan Kolom ... 29

4.4Hasil perencanaan Pengelasan ... 29

4.5Hasil Perencanaan Baut dan mur ... 29

4.6Hasil Manufaktur ... 30

4.6.1 Pemotongan ... 31

4.6.2 Pengeboran ... 31

4.6.3 Pengelasan ... 33

4.6.4 Perakitan ... 33

4.7 Hasil Pengujian ... 33

4.7.1 Prosedur Pengujian Rangka, Mur, baut dan las ... 33

4.8 Hasil Pengujian Mesin Penggiling Ikan kering ... 35

4.9 Hasil Pengujian Bahan ... 39

BAB 5. PENUTUP ... 40

5.1 Kesimpulan ... 40

5.2 Saran ... 40

DAFTAR PUSTAKA LAMPIRAN A. LAMPIRAN A PERHITUNGAN RANGKA ... 42

B. LAMPIRAN B PERHITUNGAN MOMEN ... 52

C. LAMPIRAN C PERHITUNGAN KOLOM ... 54

D. LAMPIRAN D PERHITUNGAN LAS ... 55

E. LAMPIRAN E PERHITUNGAN MUR DAN BAUT ... 58

F. LAMPIRAN F TABLE ... 55

G. LAMPIRAN G GAMBAR ... 55 SOP MESIN PENGGILING IKAN KERING

xvi

Gambar 2.1 Mesin Penggiling Ikan Kering ... 4

Gambar 2.2 Limbah ikan yang sudah dikeringkan ... 6

Gambar 2.3 Tepung Ikan ... 6

Gambar 2.4 Analisis Gaya Batang Terpusat ... 8

Gambar 2.5 Potongan 1 Bidang Geser ... 8

Gambar 2.6 Potongan II Bidang Geser ... 9

Gambar 2.7 Potongan I Bidang geser ... 9

Gambar 2.8 Potongan II Bidang Momen ... 9

Gambar 2.9 Tegangan Lentur ... 10

Gambar 2.10 Pisau Dinamis ... 10

Gambar 2.11 Macam-Macam Profil Rangka ... 11

Gambar 2.12 Bentuk Penampang Las ... 14

Gambar 2.13 Profil Ulir Pengikat ... 16

Gambar 2.14 Jenis Jenis Jalur Ulir ... 16

Gambar 2.15 Ulir Kanan Ulir Kiri ... 17

Gambar 2.16 Ulir Standar ... 17

Gambar 2.17 Jenis Jenis Baut Pengikat ... 18

Gambar 4.1 Mesin Penggiling Ikan Kering ... 27

Gambar 4.2 Rangka Mesin ... 28

Gambar 4.3 Hasil Pengujian ... 35

Gambar 4.4 Pengujian 2 ... 36

Gambar 4.5 Sisa Pengujian 2 ... 36

Gambar 4.6 Pengujian 3 ... 37

Gambar 4.7 Sisa Ikan Kering Pengujian 3 ... 37

Gambar 4.8 Hasil Pengujian 4 ... 38

Gambar 4.9 Sisa Ikan Kering Pengujian 4 ... 38

Gambar 4.10 Mesh 40 ... 37

xvii

xviii

Tabel 2.1 Kekuatan Bahan ... 12

Tabel 4.1 Waktu yang dibutuhkan untuk Pengeboran ... 32

Tabel 4.2 Hasil Pengujian Rangka, Buat, Mur, dan Las ... 34

Tabel 4.3 Hasil Pengujian Ikan Kering ... 35

Tabel 4.4 Hasil Pengujian Terpusat ... 39

1

1.1Latar Belakang

Indonesia merupakan negara perairan yang yang sangat luas dengan hasil

perikanan berlimpah. Namun demikian masih banyak terdapat beberapa hasil

yang tidak terolah, seperti ikan-ikan dengan ukuran kecil ataupun jenis ikan yang

kurang disukai untuk dikonsumsi ataupun diekspor. Dari bahan-bahan tersebut

sebenarnya, masih ada peluang usaha yang dapat dikembangkan, yaitu

pemanfaatan ikan untuk bahan baku pembuatan tepung

a. akan menyebabkan peningkatan biaya operasional dan waktu kerja menjadi

lebih lama.

Proses penyaringan di dalam mesin terhadap hasil ikan

ikan. Kandungan protein dan mineral yang tinggi menjadikan tepung ikan ini

sangat baik untuk digunakan sebagai bahan baku pakan.

Dalam pakan harus terdiri dari bahan baku yang berkualitas dan bagus

agar mengasilkan ikan yang pertumbuhannya baik dan menguatkan kekebalan

tubuh ikan tersebut dari pakan tersebut. terutama bahan paku harus memiliki

protein, kabohidrat, lemak untuk memenuhi kebutuhan nutrisi pada ikan tersebut

dan tergantung pada ikan yang ingin diberikan pakan ikan larva, juvenil (Ikan

yang tingkat perkembangannya antara pasca larva dan dewasa) dan ikan dewasa.

(Darsudi,2011)

Bahan baku pakan (tepung ikan) mempunyai nutrisi yang berbeda

karbohidrat , lemak dan Protein. Tepung ikan salah satu bahan yang menjadi

pertimbangan dalam membuat pakan dikarenakan memiliki protein tinggi yang

lengkap dan baik untuk pertumbuhan ikan serta kekebalan tubuh ikan. Komposisi

tepung ikan yaitu memerlukan kandungan berupa protein, karbohidrat, lemak,

vitamin dan mineral. Pemilihan bahan baku pakan buatan harus memenuhi syarat

sebagai berikut: Mempunyai nilai gizi yang tinggi, mudah dicerna oleh ikan,

harganya relatif lebih murah, mudah diperoleh dan tidak mengandung racun atau

Puger merupakan salah satu tempat penghasil ikan laut di Jawa Timur

yang menghasilkan ikan segar jenis ikan konsumsi dan beberapa ikan olahan yang

berupa tepung ikan. Masyarakat memilih mengolah ikan yang tidak terkonsumsi

menjadi tepung ikan karena nilai jual ikan olahan berupa tepung memiliki nilai

jual cukup tinggi dengan jumlah yang cukup besar .

Pada pengolahan tepung ikan, salah satu hal yang penting adalah

penghancuran bahan baku menjadi tepung ikan yang siap untuk dikemas. Tepung

ikan yang bermutu baik harus mempunyai sifat-sifat sebagai berikut : butiran – butirannya harus seragam, bebas dari sisa – sisa tulang, mata ikan dan benda asing. Dari hasil survei lapangan ditemukan kendala kendala yang dialami oleh

para pengolah ikan, yaitu :

b. Proses pembuatan tepung ikan tersebut dilakukan dua kali tahap penggilingan,

yaitu penghancuran ikan menjadi tepung ikan kasar, kemudian dilanjutkan

dengan penggilingan lanjutan untuk menghasilkan tepung ikan dengan ukuran

lebih halus, dengan dua kali tahap penggilingan ini yang sering terganggu

dengan adanya penyumbatan pada bagian lubang saringan.

Oleh karena itu, dengan adanya peningkatan biaya operasional, lama

waktu kerja mesin dan banyaknya tenaga kerja dapat menghambat peningkatan

kuantitas produksi penulis merancang bangun mesin tepung ikan yang lebih

efisien dan dapat memecahkan masalah tersebut.

1.1Perumusan Masalah

Dengan latar belakang diatas maka muncul beberapa masalah seperti :

a. Bagaimana merancang mesin pengiling ikan kering?

b. Bagaimana membuat mesin pengiling ikan kering yang ekonomis?

c. Bagaimana melakukan perhitungan untuk menentukan dan merancang mesin

pengiling ikan kering?

1.2Batasan Masalah

Dari perancanaan membuat mesin pebuat tepung ikan perlu adanya batasan

masalah agar pembahasan lebih jelas seperti :

b. Limbah ikan yang dimaksud adalah ikan yang tidak layak konsumsi (ikan

busuk)

c. Perencanaan yang dijelasakan nantinya hanya bagian statis pada mesin

pembuat tepung ikan, seperti sebagai berikut :

d. Perencanaan kerangka dari mesin tepung Ikan.

e. Perencanaan sambungan las pada rangka.

f. Perencanaan pengikat mur dan baut.

g. Proses manufaktur yang bersifat statis.

1.3Tujuan dan Manfaat

Adapaun tujuan dan manfaat dari penelitian dan mesin pengiling ikan kering

ini adalah :

1.3.1 Tujuan

Tujuan yang diharapkan dari mesin pengiling ikan kering seperti :

a. Merancang mesin pengiling ikan kering

b. Membuat mesin pengiling ikan kering yang ekonomis

c. Memperhitungkan dan merencanakan mesin pengiling ikan kering

1.3.2 Manfaat

Manfaat yang diharapakan dari mesin pengiling ikan kering adalah :

a. Memahami mengenai merancang mesin pengiling ikan kering

b. Memahami mesin pengiling ikan kering yang ekonomis

c. Memahami dalam memperhitungkan dan merencanakan mesin pengiling ikan

4 2.1 Mesin Pengiling Ikan Kering

Mesin pengiling ikan kering (disk mill) adalah mesin yang digunakan untuk

menghancurkan ikan yang telah kering, untuk dihaluskan menjadi tepung ikan,

yangdi gunakan sebagai bahan dasar campuran makanan ternak, karena

kandungan protein pada ikan sangat tinggi. Jadi proses penggiling ikan yaitu

dengan memanfaatkan energi mekanik yang dihasilkan dari putaran mesin untuk

menggerakkan poros,dan putaran tersebut ditransmisikan dengan menggunakan

sabuk-V kemudian putaran tersebut digunakan untuk menggerakkan pisau

penghancur agar dapat menghaluskan ikan yang sudah kering menjadi tepung.

Gambar 2.1 Mesin Tepung Ikan (Sumber : Mesin Penggiling Ikan Kering di Desa

Puger)

Dalam pembuatan tepung ikan, mula-mula ikan segar sudah Anda siapkan

terlebih dahulu. Ikan-ikan ini dapat Anda keringkan secara manual menggunakan

sinar matahari maupun mengeringkannya secara otomatis dan cepat menggunakan

mesin oven pengering. Fungsi pengeringan dilakukan untuk mengurangi kadar air

sebelum diproses menggunakan mesin tepung ikan. Setelah ikan kering, barulah

masukan ikan-ikan tersebut ke mesin tepung ikan untuk digiling menjadi

serpihan-serpihan halus. Dengan menggunakan mesin penepung ikan ini, Anda

a. Hemat tenaga karena penggilingan dilakukan secara otomatis menggunakan

mesin penepung ikan, bukan dengan manual.

b. Menggiling menggunakan mesin mampu memudahkan Anda untuk

meningkatkan produktivitas dalam menghasilkan tepung-tepung ikan

berkualitas untuk hewan ternak.

c. Hasil akhirnya adalah tepung ikan dalam jumlah besar dapat digiling dengan

cepat dan hemat tenaga.

Adapun Mesin penepung ikan diatas memiliki kekurangan yaitu

a. Mesin penepung ikan masih mengalami 2 kali proses. Di mana hasil gilingan

pertama masih kasar dan dilakukan pengeringan lagi lalu dilakukan

penghancuran ulang hingga jadi tepung.

b. Mesin tepung ikan ini memakai bahan bakar Solar di mana pengisian bahan

bakar ini habis 100.000,00 sampai 2 hari pemakian. Dalam 2 hari pemakain

bisa sampai 100 Kg.

2.2 Limbah Ikan

Limbah yang dihasilkan dari kegiatan perikanan adalah berupa :

a. Ikan curah yang bernilai ekonomis rendah sehingga belum banyak

dimanfaatkan sebagai pangan

b. Ikan yang tidak terserap oleh pasar, terutama pada musim produksi ikan

melimpah

Limbah yang sudah membusuk tidak dapat dimanfaatkan dengan cara

apapun. Limbah demikian harus ditangani secara baik agar tidak menyebabkan

pencemaran lingkungan. Berikut ini gambar limbah ikan yang sudah dikeringkan

Gambar 2.2 Limbah ikan ysng sudah dikeringkan (Sumber : Ikan kering di

Desan Puger)

2.3 Tepung Ikan

Tepung ikan merupakan salah satu pakan sumber protein hewani yang

biasa digunakan dalam ransum ternak monogastrik. Kebutuhan ternak akan

pakansumber protein hewani sangat penting, karena memiliki kandungan protein

relatif tinggi yang disusun oleh asam - asam amino esensial kompleks yang

dapatmempengaruhi pertumbuhan sel-sel jaringan tubuh ternak (Purnamasari et

al.2006). Tepung ikan yang baik mempunyai kandungan protein kasar sebesar

58-68%, air 5,5-8,5%, serta garam 0,5-3,0% (Sitompul, 2004). Tepung ikan adalah

salah satu produk yang diolah dari ikan, baik ikan bentuk utuh, limbah

pengolahanikan ataupun ikan yang tidak layak dikonsumsi manusia.

Tepung ikan dapat diolah melalui dua metoda, yaitu dengan

carapengukusan menurut Sriharti dan Sukirno (2003) dan penjemuran

langsungdengan sinar matahari menurut Kurnia dan Purwani (2008). Kedua

metoda inisangat mempengaruhi kandungan zat makanan (air, protein kasar,

lemak kasar,serat kasar dan abu), mineral (kalsium dan fosfor) dan sifat fisik

(kerapatantumpukan, kerapatan pemadatan tumpukan, laju pemadatan dan sudut

tumpukan)tepung ikan. Selain itu, jenis dan proporsi tubuh ikan juga

mempengaruhi kualitasmutu tepung ikan itu sendiri.

2.4 Proses Perancangan Rangka

Rangka dirancang untuk mendukung beban dalam bentuk tertentu dan

yang terpenting dalam perancangan rangka hampir semua kasus hanya

mengalami deformasi sedikit jika mengalami pembebanan. Semua struktur

teknik atau unsur structural mengalami gaya eksternal atau pembebanan. Hal

ini akan mengakibatkan gaya eksternal lain atau reaksi pada titik pendukung

strukturnya

Semua gaya yang bekerja pada benda dianggap bekerja pada titik

tersebut dan jika gaya-gaya ini tidak seimbang maka benda mengalami gerak

translasi. Oleh karena itu agar sebuah sistem gaya dalam keseimbangan

resultan semua gaya dan resultan semua momen terhadap suatu titik = 0

persyaratan yang harus dipenuhi adalah: Ʃ Fy = 0 dan My = 0 (Tood, 1984).

2.4.1 Perancanaan Batang Kontruksi Penyangga Poros pada Rangka

Jika pada suatu batang dikenei beban maka batang tersebut akan mengalami

tekukkan (Buckling). Tentukkan ini dapat terjadi meskipun baesarnya tegangan

maksimum pada batang lebih kecil dari yield point bahan. Beban yang sanggup

ditahan oleh batang tanpa menyebabkan tekukkan (Buckling) Tersebut beban

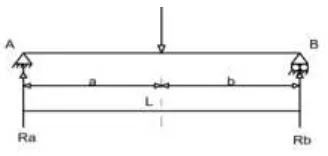

Gambar 2.4 Analisis gaya batang terpusat

Syarat keseimbangan

∑ =0 (gaya lintang arah sumbu x )

∑ =0 (gaya lintang arah sumbu y)

∑ =0 (gaya lintang arah sumbu x)

∑ =0 (gaya lintang arah sumbu y) Gaya reaksi pada tumpuhan R

Apabila gaya yang terjadi pada batang kontruksi dengan tumpuhan

sederhana(beban terpusat), maka gaya reaksi pada tumpuhan R adalah :

Selanjutnya melakukan perancangan dengan tahap-tahap sebagai berikut

a. Menentukkan beban (F) yang dialami rangka

b. Menentukkan gaya aksi-reaksi pada tumpuan A dan B

∑ =0

Rb.L – F.a = 0...(2.1)

∑ b=0

Ra.L – F.b = 0...(2.2)

c. Menentukkan bidang gaya lintang

Potongan I dengan 0

Gambar 2.5 Potongan I bidang geser

∑ =0

Potongan II dengan

Gambar 2.6 Potongan II bidang geser

∑ =0

FII + Rb – F = 0

FII = - Rb + F...(2.4)

d. Menentukkan bidang momen

Potongan I dengan

Gambar 2.7 Potongan I bidang momen

∑ =0 MI– Rb.x = 0

MI = Rb.x...(2.5)

Potongan II dengan batas

Gambar 2.8 Potongan II bidang momen

∑ =0

MII– Rb.(b+x) – F.x = 0

e. Menentukan tegangan lentur

. ...(2.7)

Dimana

= Tegangan lentur yanf terjadi pada batang

= Momen lentur yang dialami pada batang

Jarak serat terjauh dari sumbu tampang

= Momen Inersia

Gambar 2.9 Tegangan Lentur

f. Menentukan momen inersia

...(2.8) Di mana :

I = Momen inersia

M = massa benda

L = lrngan momen

2.5 Proses Perencanaan Pisau

Pisau pada mesin penggiling ikan yang ada di desa Puger hanya memakai

pisau dinamis.Pisau dinamis adalah pisau yang berputar. Berikut pisau dinamis

yang dipakai oleh Mesin Penggiling Ikan kering yang ada di Desa Puger.

Gambar 2.10 Pisau Dinamis (Sumber : Mesin Penggiling Ikan Kering di Desa Puger)

Pada perencenaan pisau ini ada beberapa inovasi yang diberikan yaitu

adanya tambahan pisau statis yang dipakai. Pisau statis adalah pisau yang tidak

mengalami pergerakan yang berfungsi untuk memotong ikan kering yang sedang

berputar.

2.6Bahan Kolom dan Rangka

Sejarah profil baja struktur tidak terlepas dari perkembangan rancangan

struktur di Amerika Serikat yang kemudian diikuti oleh negara lain. Bentuk profil

yang pertama kali dibuat di Amerika Serikat adalah besi siku pada tahun 1819.

Baja I pertama kali dibuat di AS pada tahun 1884 dan struktur rangka yang

pertama (Home Insurance Company Builing of Chicago) dibangun pada tahun

yang sama.

Tentu saja dalam proses manufaktur baja akan terjadi variasi sehingga

besaran penampang yang ada tidak sepenuhnya sesuai dengan yang tersedia dalam

tabel manual tersebut. Untuk mengatasi variasi tersebut, toleransi maksimum telah

ditentukan dalam peraturan. Sebagai konsekuensi dari toleransi tersebut,

perhitungan tegangan dapat dilakukan berdasarkan properti penampang yang

diberikan dalam tabel. Dari tahun ke tahun terjadi perubahan dalam penampang

baja. Hal ini disebabkan tidak cukup banyaknya permintaan baja profil tertentu,

atau sebagai akibat dari perkembangan profil yang lebih efisien, dll. Berikut

Macam macam rangka khusus dan lebih banyak digunakan untuk struktur baja

antara lain :

Gambar 2.11 Macam macam profil rangka

Dalam pemilihan bahan perlu diketahui kekuatan bahan yang akan digunakan

untuk suatu konstruksi baja, dibawah ini terdapat tabel kekuatan bahan sebagai

berikut:

Tabel 2.1 Kekuatan Bahan

Bahan Tarik (MPa) Tekan (MPa) Geser (MPa)

Baja karbon tinggi 83-166 83-166 55-110

Baja karbon rendah 110-2017 110-207 83-138

Baja cor 55-103 55-103 41-83

Besi cor 21-28 70-110 21-28

Sumber :Harris, 1982

2.6.1 Pemilihan Bahan Kolom dan Rangka

Rangka menggunakan bahan baja, dengan profil siku sama kaki.

Langkah-langkah perancangan rangka alat pengiris ketela pohon adalah sebagai berikut:

a. Menentukan kekuatan izin yang diizinkan;

izin= u / ………...………(2.9)

Dengan:

u = Tegangan batas bahan yang dipilih (Mpa)

= Faktor keamanan

2.7 Perancangan Pengelasan

Pengelasan adalah salah satu cara untuk menyambung dua buah benda

logam dengan cara kedua benda tersebut dipanaskan.

2.7.1 Metode Pengelasan

Berdasarkan klasifikasi ini pengelasan dapat dibagi dalam tiga kelas utama

yaitu:

a. Pengelasan tekan yaitu cara pengelasan yang sambungannya dipanaskan dan

kemudian ditekan hingga menjadi satu;

b. Pengelasan cair yaitu ruangan yang hendak disambung (kampuh) diisi dengan

berbatasan mencair. Kalor yang dibutuhkan dapat dibangkitkan dengan cara

kimia atau listrik;

c. Pematrian yaitu cara pengelasan yang sambungannya diikat dan disatukan

dengan menggunakan paduan logam yang mempunyai titik cair rendah. Dalam

cara ini logam induk turut mencair.

2.7.2 Kampuh Las

Agar perlakuan las dapat memperoleh kampuh yang baik dengan

pelekatan atau pelelehan yang baik terhadap benda kerja dilas maka sebaiknya:

a. Pelat dengan ketebalan ≤ 2,5 mm dapat diletakkan tumpuk satu terhadap yang

lain dan disambung dengan satu sisi;

b. Pelat dengan ketebalan ≥ 2,5 mm dapat dilas dengan diberi ruang antara 1-5

mm dan las dua sisi sebaiknya terlabih dahulu diberi tepi miring pada pelat

dengan jalan mengetam atau mengefrais atau dapat juga menggunakan dengan

pembakar potong (proses persiapan tepi).

2.7.3 Mampu Las

Tidak semua bahan yang mampu untuk dilas dan dapat dihandalkan serta

dapat dibuat dengan tujuan yang dikehendaki, baik dari segi kekuatan maupun

ketangguhan. Beberapa faktor penting untuk mengetahui bahan yang dapat dan

mampu dilas:

a. Sifat fisik dan sifat kimia bahan untuk bagian hendak dilas termasuk

prasejarahnya (cara pengelasan, metode pemberian bentuk, dan perlakuan

panas);

b. Tebal bagian yang hendak disambung, dimensi dan kekuatan konstruksi yang

hendak dibuat;

c. Teknologi metode las yaitu sifat dan susunan elektroda, urutan pengelasan,

perlakuan panas yaitu sebelum dan setelah pengelasan serta temperature pada

waktu pengelasan dilakukan.

2.7.4 Perhitungan Kekuatan Las

Sambungan las dengan menggunakan las pada konstruksi rangka banyak

mengalami tegangan terutama tegangan lentur dan tegangan geser. Oleh karena itu

diperoleh konstruksi rangka yang kuat untuk mengetahui tegangan maksimum

yang terjadi pada rangka adalah sebagai berikut (Niemen, 1999):

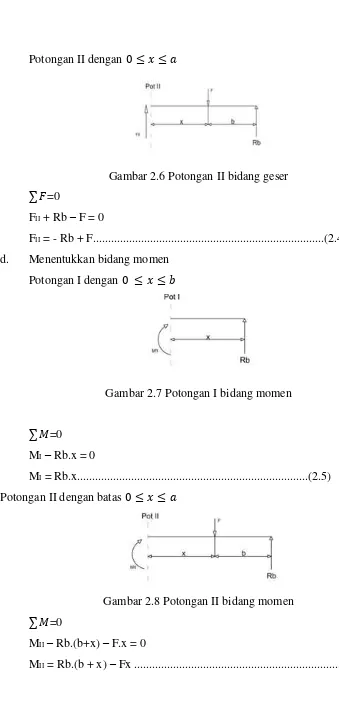

Gambar 2.12 Bentuk penampang lasan

a. Menentukan gaya yang terjadi pada lasan

……….…...……….(2.10) Dengan:

= Gaya (N)

= Beban (kg)

= Gaya gravitasi (m/det2)

b. Momen lentur

………...…………..(2.11) Dengan :

= Momen lentur (N.mm)

= Gaya (N)

= panjang benda yang mendapatkan beban kegaris normal (mm)

h

C(x’,y’) x

y2 y ’

Y1 X’

x1

b y

Permukaan 1

Permukaan 2

x2

h

c. Menentukan tegangan normal dalam kampuh

’ =

. …….……...……….(2.12) Dengan :

’ = Tegangan normal (N/mm2)

= Momen lentur (N.mm)

= Momen inersia (mm4)

= Setengah panjang benda kerja yang mendapat beban ke garis normal

(mm)

d. Menentukan tegangan geser dalam kampuh

………...…..………....(2.13)

Dengan :

= Tegangan geser dalam kampuh (N/mm2)

= Gaya (F)

= Luas penampang kampuh (mm2)

e. Menentukan tegangan resultan

√( ) ( ) …………...……….(2.14) Dengan :

= Tegangan resultan (N/mm2)

= Tegangan geser dalam kampuh (N/mm2)

f. Pengujian persyaratan kekuatan las

’ < ………...………...(2.15)

Dengan :

= Tegangan resultan (N/mm2)

= Tegangan normal (N/mm2)

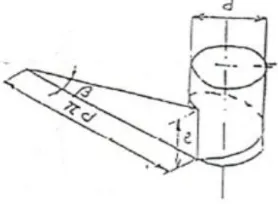

2.8 Pemilihan Baut dan Mur

Bentuk ulir dapat terjadi bila sebuah lembaran berbentuk segi tiga

pemakaian. Ulir selalu bekerja dalam pasangan ulir luar dan ulir dalam, seperti

dalam gambar ulir pengikat umumnya mempunyai profil segitiga sama kaki. Jarak

antara satu puncak dengan puncak berikutnya dari profil ulir tersebut jarak bagi.

Gambar 2.13 Profil ulir pengikat (Sumber: Sularso dan Suga, 1987)

Ulir disebut tunggal atau satu jalan bila hanya ada satu jalur yang melilit

silinder dan disebut dua atau tiga jalan bila ada dua atau tiga jalur. Jarak antara

puncak-puncak yang berbeda satu putaran dari suatu jalur disebut kisar.

Gambar 2.14 Jenis-jenis jalur ulir (Sumber: Sularso dan Suga, 1987)

Ulir juga dapat berupa ulir kanan dan ulir kiri, ulir kanan bergerak maju

bila diputar searah jarum jam dan ulir bergerak maju bila diputar berlawanan arah

Gambar 2.15 Ulir kanan dan ulir kiri (Sumber: Sularso dan Suga, 1987)

Dalam perancangan rangka mesin pengiris ketela pohon digunakan ulir

standart metris kasar karena pada konstruksi rangka mesin ini tidak diperlukan

ulir dengan ketelitian yang tinggi.

Gambar 2.16 Ulir standart (Sumber: Sularso dan Suga, 1987)

Baut dan mur dibagi menjadi baut penjepit, baut untuk pemakaian khusus,

sekrup mesin, sekrup penetap, sekrup pengetap dan mur. Dalam perancangan

mesin pengiris ketela pohon hanya digunakan baut penjepit berbentuk baut

tembus untuk menjepit dua bagian melalui lubang tembus yang diletakkan dengan

Gambar 2.17 Jenis-jenis baut pengikat (Sumber: Sularso dan Suga, 1987)

Baut dan mur adalah elemen pengikat yang sangat penting untuk

menyatukan rangka. Pemilihan baut dan mur harus dilakukan secara cermat untuk

mendapatkan ukuran yang sesuai.

2.8.1 Perancangan Pehitungan Baut dan Mur

a. Menentukan besarnya beban maksimum yang diterima oleh masing-masing

baut dan mur. Dengan faktor koreksi ( ) = 1,2 – 2,0 untuk perhitungan

terhadap deformasi (Sularso, 1997).

………...……….(2.16)

Dengan :

= Beban (N)

= Faktor koreksi

b. Menentukan jenis bahan baut dan mur

Tegangan tarik yang diizinkan ( ) :

= ………...…………...……….(2.17)

Tegangan geser yang diizinkan ( ) :

= ………...………..(2.18)

Dengan :

= Beban (N)

= Kekuatan tarik (N/mm2)

= Tegangan geser yang diizinkan (N/mm2)

c. Dengan mengetahui besar beban maksimum dan besar tegangan yang diizinkan

pada baut, maka diameter ini ( ) baut dapat dihitung dengan menggunakan

rumus:

√ √ ……...………..(2.19)

Dengan :

= Diameter yang diperlukan (mm)

= Beban rencana (N)

= Kekuatan tarik bahan yang diizinkan (N/mm2)

d. Ulir baut dan mur dipilih ulir metris ukuran standart dengan dimensi sebagai

berikut:

1) = Diamater luar ulir dalam (mm)

2) = Jarak bagi (mm)

3) = Diameter inti (mm)

4) = Diameter efektif ulir dalam (mm)

5) = Tinggi kaitan (mm)

e. Menentukan jumlah dan tinggi ulir yang diperlukan

………...………...(2.20)

Dengan :

= Jumlah ulir yang diperlukan

= Diameter efektif ulir dalam (mm)

= Tinggi kaitan (mm)

= Tekanan permukaan yang diizinkan (N/mm2)

f. Jumlah ulir yang diperlukan untuk panjang H dalam mm adalah

g. Jumlah ulir yang dipakai adalah

…………...………...(2.22)

h. Tegangan geser akan ulir mur

=

………...…...(2.23)

Dengan :

= Tegangan geser akan ulir mur (N/mm2)

= Konstanta ulir metris 0,84

i. Tegangan geser akan ulir dalam adalah

=

………...………...…...(2.24)

Dengan :

= Tegangan geser akan ulir dalam (N/mm2)

= Diameter ulir dalam

j = Konstanta jenis ulir metris 0,75

j. Persyaratan kelayakan dari baut dan mur yang direncanakan

………...…...(2.25)

…………...………...…...(2.26)

Dimana perancangan baut dan mur dapat diterima apabila harga dan ( )

lebih kecil dari .

2.9Perencanaan Kerja Bangku

Dalam perencanaan rangka, langkah yang dibutuhkan adalah proses

manufaktur yaitu proses perakitan dan permesinan. Proses perakitan adalah

merupakan proses kerja yang akan dikerjakan dengan menggunakan alat yaitu :

a. Pengukuran : merupakan membandingkan besaran yang akan diukur dengan

suatu ukuran pembanding yang telah tertera. Macam-macam alat ukur

panjang yang sederhana yaitu:

a. Mistar baja

b. Jangka

2.10Perencanaan Permesinan

2.10.1 Pengeboran

Mesin bor termasuk mesin perkakas dengan gerak utama

berputar, fungsi pokok mesin ini adalah untuk membuat lubang yang

silindris pada benda kerja dengan mempergunakan mata bor sebagai

alatnya (Syamsir, 1986).

a. Menentukan kecepatan potong (mm/menit)

vc =𝜋

. .

………...…..(2.27)

1000

b. Kecepatan pemakanan (mm/menit)

vf= f.n………....…….(2.28)

a. Jarak bebas bor (mm)

A = 2. (0,3). D………...….(2.29)

b. Jarak pengeboran keseluruhan (mm)

L = t + l 1+A………...………...(2.30)

c. Waktu pengeboran (menit)

Tm =

𝑉

Dimana :

vc = Kecepatan potong (mm/menit)

D = Diameter mata bor (mm)

n = Putaran bor (rpm)

vf= Kecepatan pemakanan (mm/menit)

s = Gerak pemakanan (mm/menit)

A = jarak bebas bor (mm)

L = Jarak pengeboran keseluruhan (mm)

t = Tebal benda kerja yang akan di bor (mm)

2.10.2 Pembubutan

Mesin bubut adalah suatu mesin perkakas yang dalam proses kerjanya

umumnya digunkan untuk pengerjaan benda-benda yang berbentuk silinder. Pada

sistem pengerjaannya terbagi atas 2 langkah yakni roughing (pengerjaan kasar)

dan pengerjaan finishing. Antara pembubutan roughing dan finishing memiliki

perhitungan yang sama.

a. Kecepatan potong

Vc= ...(2.31)

b. Jumlah penyayatan

∑

...(2.32)

c. Waktu pemotongan (menit)

...(2.33)

Dimana:

vc = Kecepatan potong (mm/menit)

d = Diameter benda kerja (mm)

n = Putaran spindel (rpm)

∑A = Jumlah penyayatan

A = Tebal yang akan dikurangi (mm)

A max= Tebal yang di tentukan (mm)

tc = Waktu pengerjaan (menit)

L= Jarak panjang pembubutan (mm)

f= feeding

2.10.3 Penggerindaan

Penggerindaan adalah suatu proses untuk mengasah benda kerja untuk

membuat permukaan benda kerja menjadi lebih rata dengan menggunakan mesin

gerinda. Secara umum mesin gerinda terdiri dari motor listrik, batu gerinda, poros,

23 3.1 Alat dan Bahan

Yang digunakan dalam pernacangan proyek akhir pembuatan rangka

tepung ikan adalah sebagai berikut :

3.1.1 Alat

1. Mesin Gerinda; 11. Kikir;

2. Mesin Gerinda potong; 12. Ragum;

3. Mesin Bor; 13. Gergaji Tangan;

4. Mesin Las; 14. Kunci Pas;

5. Pelindung Mata; 15. Penggores;

6. Mesin Bubut; 16. Palu.

7. Mesin Bor duduk;

8. Jangka Sorong;

9. Gunting Plat;

10. Jangka Sorong;

3.1.2 Bahan

1. Pelat 6. Mur dan baut

2. Pulley 7. Elektroda

3. Motor Listrik

4. Bearing (Bantalan)

5. Poros

3.2 Waktu dan Tempat

3.2.1 Waktu

Analisis, perancancangan, pembuatan dan pengujian alat dilaksanakan selama

kurang lebih 3,5 bulan berdasarkan pada jadwal yang ditentukan.

3.2.2 Tempat

Tempat palaksanaan perancangan dan pembuatan mesin pengiling ikan kering

adalah laboraturium kerja logam dan laboratorium teknologi terapan, jurusan

3.3 Metode Penelitian

3.3.1 Studi Literatur

Mempelajari literatur yang membantu dan mendukung perancangan mesin

(Bagian Statis), mempelajari dasar perancagan dan pembuatan mesin pengiling ikan

kering (Bagian Statis), serta literatur lain yang mendukung.

3.3.2 Studi Lapangan

Perancangan dan pembuatan mesin pengiling ikan kering dikerjakan dengan

melakukan pengamatan secara langsung pada mesin pengiling ikan kering lainnya

untuk melihat mekanisme dan prinsip kerjanya sebagai dasar dalam perancangan

dan pembuatan mesin ini.

3.3.3 Konsultasi

Konsultasi dengan dosen pebimbing maupun dosen lainnya untuk

mendapatkan petunjuk-petunjuk tentang perancangan dan pembuatan mesin

pengiling ikan kering (Bagian Statis)

3.4 Metode Pelaksanaan

3.4.1 Pencarian Data

Dalam merencanakan mesin penepung ikan bagian dinamis, maka terlebih

dahulu dilakukan pengamatan di lapangan, studi literatur dan konsultasi yang

mendukung pembuatan proyek akhir ini.

3.4.2 Perencanaan dan Perancangan

Setelah melakukan pencarian data dan pembuatan konsep yang didapat

dari studi literatur, studi lapangan dan konsultasi maka dapat direncanakan

bahan-bahan yang dibutuhkan dalam perancangan dan pembuatan mesin pengiling ikan

kering (Bagian Statis).

Dari studi literatur, studi lapangan dan konsultasi tersebut dapat dirancang

pemesinan. Dalam proyek ini proses yang akan dirancang adalah :

a. Perancangan konstruksi dan elemen mesin pengiling ikan kering;

b. Persiapan alat dan bahan yang dibutuhkan;

3.4.3 Proses Manufaktur

Proses ini merupakan proses pembuatan mesin pengiling ikan kering yang

meliputi proses pemesinan untuk membentuk suatu alat sesuai dengan desain yang

diinginkan. Adapun macam-macam proses pemesinan yang dilakukan dalam

pembuatan alat yaitu meliputi :

a. Proses pemotongan;

b. Proses pengeboran;

c. Pembuatan poros;

d. Proses Penyambungan

3.4.4 Proses Perakitan

Proses perakitan dilakukan setelah proses pembuatan (pemesinan) selesai,

sehingga akan membentuk sistem penepung ikan. Proses perakitan bagian –bagian

mesin penepung ikan meliputi :

a. Memasang motor listrik;

b. Memasang silinder mesin penepung ikan;

c. Memasang poros dan pisau

3.4.5 Pengujian Alat

Dilakukan untuk mengetahui apakah mesin pengiling ikan kering dapat

bekerja dengan baik. Hal-hal yang dilakukan dalam pengujian alat sebagai berikut

:

a. Melihat apakah elemen mesin bekerja dengan baik;

b. Menghitung komponen statis yang ada di perancangan dan pembuatan mesin

pengiling ikan kering;

c. Melihat hasil dari proses penepungan ikan

3.4.6 Penyempurnaan Alat

Penyempurnaan alat dilakukan apabila tahap pengujian terdapat masalah

atau kekurangan, sehingga dapat berfungsi dengan baik sesuai prosedur, tujuan

dan perancangan yang dilakukan.

3.4.7 Pembuatan Laporan

Pembuatan laporan proyek akhir ini dilakukan secara bertahap dari awal

3.5 Diagram Alir Perancangan dan Pembuatan

Tahap tahap perancangan dan pembuatan mesin pengiling ikan kering

(Bagian Statis) dijelaskan secara garis besar berupa diagram alir proses

pembuatan rangka seperti di bawah ini

Studi Pustaka

Mulai

Survey

Study pustaka

Bagian Statis

Kerangka Bagian Dinamis

Perakitan Perbaikan

Pengujian

Pembuatan Laporan

Selesai Ide

Perencanaan

Dinamis Statis

Krangka Sambungan Las Mur dan Baut

Perakitan Perbaikan

Pembuatan Laporan

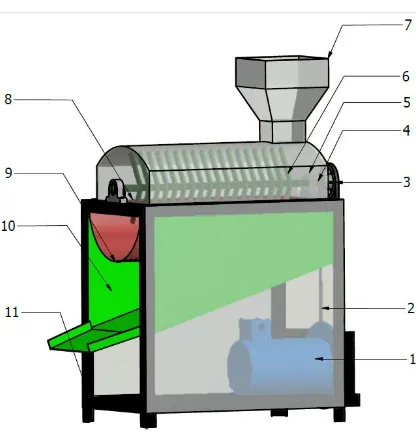

4.1 Hasil Perencangan dan Pembuatan Alat

Berikut ini adalah desain dari mesin Penggiling Ikan Kering

Gambar 4.1 Mesin Penggiling Ikan Kering

Keterangan :

1. Motor listrik 7. Hooper

2. V- belt 8. Pisau Statis

3. Pulley 9. Saringan

4. Poros 10. Pengeluaran

5. Bearing 11. Frame/rangka

6. Pisau Dinamis

4.1.1 Cara Kerja Alat

1. Menyiapkan bahan yang akan digiling yaitu ikan kering

2. Memastikan semua sambungan sabuk v dan Pulley dan tersambung dengan

baik

3. Menghidupkan motor dan cek terlebih dahulu apakah baut sudah erat

4. Masukkan ikan kering yang akan digiling pada hooper

5. menunggu beberapa waktu hingga ikan kering tergiling sempurna

6. setelah selessai, matikan motor listrik

4.2 Analisis Hasil Perencangan dan Perhitungan Rangka

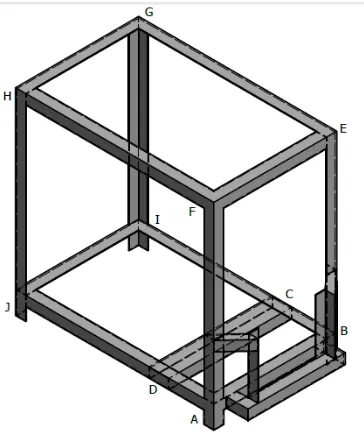

Berikut adalah bentuk rangka dari Mesin Penggiling Ikan Kering

Gambar 4.2 Rangka Mesin Penggiling Ikan Kering

Berdasarkan Perhitungan yang terdapat pada lembar lampiran perhitungan,

terdapat beberapa batang penumpu yang mendapatkan pembebanan diantaranya

a. Batang A-B yang menerimah beban dari berat motor listrik dan Pulley

sebesar 172 N sehingga dalam lampiran perhitungan diperoleh nilai yang

telah sesuai yaitu 10.535 , maka ukuran batang yang dipeelukan 40 mm

x 40 mm x 3 mm mampu menahan bebean alat.

b. Batang E-F berat hooper dan berat Pisau statis sebesar 106 N sehingga

diperoleh nilai dari perhitungan telah sesuai syarat yaitu 6.600 , maka

ukuran batang yang diperoleh 40 mm x 40 mm x 3 mm mampu menahan

4.3 Hasil Perancangan Kolom

Dalam perencangan kolom ada dua hal yang akan dibahas yaitu

perencangan beban kritis dan perencangan bahan kolom. Dalam perencangan

beban kritis 5325,8 kg dapat diketahui analisis beban yang akan terjadi pada

kolom.

Dari hasil perhitungan diatas maka dapat disimpulkan beban krits (Pcr) = 4307,

684 kg. Harga ini lebih besar dari beban yang diterima kolom sehingga

disimpulkan bahwa kolom tersebut telah memenui syarat.

4.4 Hasil Pengelasan

Pada pengelasan elektroda yang digunakan adalah jenis AWS E6013

dengan diameter 2 mm. Hasil dari pengalasan elektroda jenis ini memiliki

kekeuatan tarik 47,1 kg/ dan perpanjangan 17%. Sedangkan benda kerja

yang dilas st – 37 berukuran 40 mm x 40 mm x 3 mm. Dengan benda kerja jenis

ini dari tabel didapat harga

Tegangan normal yang dizinkan ( = 13,5 kg/

Tegangan geseryang dizinkan ( = 13,5 kg/

Dalam perencanaan las didapat harga

Tegangan normal yang terjadi ( = 1,91 kg/

Tegangan geser yang diizinkan ( = 0, 129 kg/

Dari hasil diatas maka sambungan las telah memenui syarat

4.5 Hasil Perencangan Baut dan Mur

Baut dan Mur pngikat berat Motor 17 kg. Mengambil faktr koreksi sebesar

1,2 bahan baut dan mur yang dipilih adalah baja liat dengan kadar karbon 0,2% C.

Dari Perhitungan dipilih jenis ulir metris ukuran stndar M10 untuk pengikat motor

listrik dan M10 untuk mengikat Bearing didataptkan harga :

a. Dimensi baut dan mur pengikat ulir pengepress sebagai berikut ;

- Diameter inti baut (d1) = 3,24 mm

- Diameter laut baut (d) = 10 mm

- Diamater luar ulir dalam (D) = 10 mm

- Diameter efektif ulir dalam (d2) = 9,0260 mm

- Tinggi ikatan (H1) = 0,812 mm

Maka

⁄ ⁄

⁄

Karena harga tersebut lebih kecil dari kekuatan geser yang diizinkan maka baut

dan mur tersebut memenui syarat

b. Dimensi baut dan mur pengikat dududkan cetakkan sebagai berikut

- Diameter inti baut (d1) = 3,29 mm

- Diameter laut baut (d) = 10 mm

- Jarak bagi (p) = 1,50 mm

- Diamater luar ulir dalam (D) = 10 mm

- Diameter efektif ulir dalam (d2) = 9,0260 mm

- Tinggi ikatan (H1) = 0,812 mm

Maka

⁄ ⁄

⁄

Karena harga tersebut lebih kecil dari kekuatan geser yang diizinkan maka baut

dan mur tersebut memenui syarat

4.6 Hasil Manufaktur

4.6.1 Pemotongan (Shearing)

Pemotongan baja profil siku dilakukkan dengan menggunakan gerinda potong,

- 4 Batang siku dengan ukuran 790 mm = 3160 mm

- 5 batang siku dengan ukuran 490 mm = 2450 mm

- 4 batang siku dengan ukuran 780 mm = 3120 mm

- 1 batang siku dengan ukuran 390 mm = 390 mm

- 4 batang siku dengan ukuran 11 mm = 44 mm

- 2 batang siku dengan ukuran 260 mm = 520

Jumlah = 9680 mm

Total panjang baja profil siku yang dilakukkan adalah 9680 mm atau sama dengan

9,684 m

Jika lanjor baja profil siku yang dijual dipasaran memiliki panjang 6 m. Maka

total panjang yang dibutuhkan untuk pembuatan alat penggiling ikan kering

membutuhkan 2 baja profil siku dengan panjang 6 m yang akan tersisa 2,4 m.

4.6.2 Pengeboran

a.. Pengeboran pada rangka pengikat Motor litrik

Pengeboran dilakukkan dengan menggunakan mata bor jenis HSS berdiameter 10

mm dengan benda kerja sT-37 dari tabel (Lampiran Hal ..) didapat harga

kecapatan potng (vc) = 25 m/menit dan pemakanan (s) = 0,2. Sehingga diketahui

nilai kecepatan potong (vf) = 159,24 mm/menit (lampiran hal ..). dengan tebal

benda kerja 3 mm, jaraka lebih (I) pengeboran 8 mm dan jarak bebas (A) bor

sebesar 6 serta 1 menit untuk setting, pahat, diketahui waktu yang dibutuhkan

untuk membuat lubang adalah 1 menit , sehingga untuk membuat 4 lubang dengan

diameter 10 mm dibutuhkan waktu 13,5 menit

b. Pengeboran pada rangka pengikat bantalan

Pengeboran dilakukkan dengan menggunakan mata bor jenis HSS berdiameter 10

mm dengan benda kerja sT-37 dari tabel (Lampiran Hal ..) didapat harga

kecapatan potng (vc) = 25 m/menit dan pemakanan (s) = 0,2. Sehingga diketahui

nilai kecepatan potong (vf) = 159,24 mm/menit (lampiran hal ..). dengan tebal

sebesar 6 serta 1 menit untuk setting, pahat, diketahui waktu yang dibutuhkan

untuk membuat lubang adalah 1 menit , sehingga untuk membuat 2 dengan

diameter 10 mm dibutuhkan waktu 11,5 menit dikarenakan ada 2 bantalan maka

waktu yang diperoleh 11, 5 menit x 2 = 23 menit

c. Pengeboran pada rangka pengikat

Pengeboran dilakukkan dengan menggunakan mata bor jenis HSS berdiameter 10

mm dengan benda kerja sT-37 dari tabel (Lampiran Hal ..) didapat harga

kecapatan potng (vc) = 25 m/menit dan pemakanan (s) = 0,2. Sehingga diketahui

nilai kecepatan potong (vf) = 159,24 mm/menit (lampiran hal ..). dengan tebal

benda kerja 3 mm, jaraka lebih (I) pengeboran 6 mm dan jarak bebas (A) bor

sebesar 3 serta 1 menit untuk setting, pahat, diketahui waktu yang dibutuhkan

untuk membuat lubang adalah 1 menit , sehingga untuk membuat 4 lubang dengan

diameter 5 mm dibutuhkan waktu5,04 menit

d. Pengeboran pembuatan lubang pada saringan

Pengeboran dilakukkan dengan menggunakan mata bor jenis HSS berdiameter 10

mm dengan benda kerja sT-37 dari tabel (Lampiran Hal ..) didapat harga

kecapatan potng (vc) = 25 m/menit dan pemakanan (s) = 0,2. Sehingga diketahui

nilai kecepatan potong (vf) = 159,24 mm/menit (lampiran hal ..). dengan tebal

benda kerja 3 mm, jaraka lebih (I) pengeboran 6 mm dan jarak bebas (A) bor

sebesar 3 serta 1 menit untuk setting, pahat, diketahui waktu yang dibutuhkan

untuk membuat lubang adalah 1 menit , sehingga untuk membuat 369 lubang

dengan diameter 5 mm dibutuhkan waktu 369 menit

Tabel 4.1 Waktu yang dibutuhkan saat proses pengeboran

Jenis pengeboran Waktu (menit) Keterangan

Dimater lubang 10 mm

dengan 4 lubang

13,5 Pengboran rangka pengikat

Diamater 10 mm dengan 2

lubang

23 Pengeboran pada rangka

pengikat bantalan (2 kali

pengboran)

Dimater lubang 5 mm

dengan 4 lubang

5,04 Pengeboran pada rangka

pengikat hooper

Diameter lubang 5 mm

dengan 368 lubang

369 Pengeboran lubang pada

saringan

Total 410,5

4.6.3 Pengelasan

Pengelasan menggunakan las listrik dengan jenis elektroda AWS E6013 diameter

2 mm. Mesin las yang digunakan adalah jenis LAKONI Falcon 120 edengan arus

AC. Voltase yang digunakan sebasar 220 V dan besar ampere adalah 90A. Jenis –

jenis sambungan las yang ada adalah sambungan sudut, sambungan siku dan

sambungan I.

4.6.4 Perakitan

Berikut tahap tahap perakitan sebelum dilakukan pengujian

- Memeasang motor listrik pada rangka bagian bawah serta kencangankan

mur dan baut

- Memasang bearing pada rangka

- Memasang pisau statis pada rangka

- Memasang saringan pada rangka

- Memasang pisau dinamis pada poros

- Memasang hooper pada rangka

- Memasang keluaran pada rangka

4.7 Hasil Pengujian

4.7.1 Prosedur pengujian rangka, baut, mur, dan las

Pada proses pengujian rangka, baut, mur, dan las dilakukkan beberapa kali

pengujian yaitu sebanyak lima kali pengujian dilakukkan dengan pembebanan

yang rata yaitu sebanyak 3 kg bahan uji. Hasil pengujian didapat secara visual.

Berikut prosedur pengujian yang dilakukkan :

1. Mesin penggiling ikan kering dihidupkan, ketika kondisi mesin hidup dan

beban belum dimasukkan ke hooper, dilihat kondisi rangka, mur, baut dan

las lalu dicatat

2. Mesin penggiling ikan kering dihidupkan, ketika mesin hidup dan beban

dimasukkan dihoper, dilihat kondisi rangka, baut, mur, dan las diamati

secara visual lalu dicatat

Setelah melalui lima kali proses pengujian tersebut, kondisi rangka,

sambungan las. Mur dan baut dapat diketahui pada saat ada beban tidak ada

beban. Hasil pengujian rangka, sambungan las, dan mur baut sebagai berikut

Tabel 4.2 Hasil pengujian Rangka, buat, mur dan sambungan las

Pengujian Waktu

pengujian

Dari hasil pengujian rangka dapat diketahui bahwa

- Ketika mesin bekerja tidak terjadi getaran

- Batan dan kolom mampu menahan beban mesin yang bekerja

4.8 Hasil Pengujian Mesin Penggiling Ikan Kering

Tabel 4.3 Hasil Pengujian Penggilingan Ikan Kering

Pengujian ke-

Berat Ikan Kering yang dimasukkan

(Gram)

Berat Ikan Kering Halus

(Gram)

Berat Ikan Kering yang tersisa (Gram)

Waktu (Menit)

1 3000 300 2525 30

2 3000 750 2002 45

3 3000 1285 1633 25,7

4 3000 1946 867 15

Seperti yang terlihat dari tabel diatas, dilakukan 4 kali pengujian untuk

mengetahui hasil dari mesin penggiling ikan kering tersebut .

a. Pengujian 1

Hasil pengujian pertama dikatakan belum berhasil, berat ikan halus yang

keluar masih sangat sedikit. Saat proses pengujian selesai,selanjutnya pengecekan

di dalam tabung dilakukan untuk mengetahui kondisi pada dalam tabung. Saat

tabung dibuka, masih terdapat ikan kering yang terjebak di sela-sela tutup tabung,

dan bagian bawah pisau dinamis.

Gambar 4.3 Hasil Pengujian 1

b. Pengujian 2

Setelah pengujian pertama dilakukan dan masih terkendala pada sisa ikan

diubah dimensinya agar lebih dekat dengan pisau dinamis. Selanjutnya pengujian

2 dilakukan, hasilya berat ikan yang keluar lebih banyak dari pengujian 1.

Gambar 4.4 Hasil Pengujian 2

Pengecekan dalam tabung dilakukan kembali untuk melihat sisa ikan

kering, dan saat tabung dibuka, masih terdapat ikan yang terjebang dipinggir

tabung tepatnya pada plat diatas pisau statis.

Gambar 4.5 Sisa Ikan Kering Pengujian 2

c. Pengujian 3

Setelah pengujian kedua dilakukan dan masih terkendala pada sisa ikan

kering yang terdapat di pinggir tabung, maka plat yang terdapat pada pisau statis

dilepas agar saat proses penggilingan terjadi ikan tidak tertahan pada plat tersebut,

lalu pengujian 3 dilakukan, hasilya berat ikan yang keluar lebih banyak dari

Gambar 4.6 Hasil Pengujian 3

Pada pengujian ini sisa ikan hanya terdapat pada bagia pojok tabung, sisa

ikan kering sudah tidak terdapat lagi di sela-sela pisau statis.

Gambar 4.7 Sisa Ikan Kering Pengujian 3

d. Pengujian 4

Pada pengujian terakhir terdapat perubahan dimensi panjang pada bagian

hopper dan peletakan hopper ke bagian ujung, untuk mengurangi sisa ikan yang

terjebak di bagian sudut. Dan hasil ikan kering halus yang keluar jauh lebih

Gambar 4.8 Hasil Pengujian 4

Dilakukan kembali pengecekan pada tabung, dan hasilnya sudah tidak

terdapat lagi sisa ikan kering yang terjebak dibagian sela-sela hopper.

4.9 Hasil Pengujian Bahan

Adapun dengan pengujian bahan ini dengan menggunakan ayakan dengan

MESH 40 .

Gambar 4.10 MESH 40

Dengan menggunakan MESH 40 maka mendapatkan hasil sebagai berikut

Tabel 4.4 Hasil Pengujian Bahan Tepung Ikan

No Jumlah Bahan tepung ikan dari Puger Bahan tepung ikan

mesin peneliti

1 100 gram 80 gram 73 gram

2 100 gram 77 gram 76 gram

3 100 gram 84 gram 67 gram

4 100 gram 78 gram 70 gram

Dengan melihat tabel 4.4 hasil pengujian bahan tepung ikan maka dapat

disimpulkan kalau bahan tepung ikan daripuger lebih halus dari bahan tepung ikan

mesin peneliti. Disebabkan karena ukuran saringan mesin penggiling ikan lebih

40

5.1 Kesimpulan

Dari hasil perancangandan pengujian mesin dapat disimpulkan sebagai

berikut :

1. Perencangan mesin pengupas kulit luar kacang tanah dapat diinyatakan

secara detail dalam bentuk gambar mesin

2. Rangka mesin Penggiling Ikan kering memiliki

a. Dimensi rangka :

b. Bahan rangka : baja St 37 profil siki 40 mm x 40 mm x 3 mm

c. Beban terbesar terdapat pada batang A-B sebesar 172 N

d. Dalam waktu 15 menit alat ini memproduksi 8 kg jadi dalam waktu 60

menit alat ini memproduksi 32 kg

5.2 Saran

Dalam Peleksanaan dan perencangan pembuatan alat mesin penggiling

Ikan Kering terdapat hal hal yang perlu disempurnakan antara lain

1. Untuk meningkatkan kapasitas produksi alat dapat dilakukkan dengan

memperbesar skala perancangannya

2. Dalam proses penggilingan ikan yang dimasukkan benar benar kering

3. Diharapakan mesin ini disempurnakan karena masih ada ikan yang

Sukaini, 2013, Teknik Las SMAW, Malang : PPPPTK BUE

Sutarman, encu. 2013. Analisa Struktur. Yogyakarta : CV. Andi Offset

Tim Dosen. 2010. Elemen Mesin 1. Surabaya : Universitas Wijaya Putra

Widarto. 2018. Teknik Pemesinan. Jakarta : Direktorat Pembinaan Sekolah

42

Berat komponen mesin digunakan untuk menentukan bahan dan ketakutan yang

dibutuhkan oleh rangka. Berat seta gaya yang diberikan oleh

komponen-komponen mesin adalah sebagai berikut

Pulley = 0,2 Kg

Poros san Pisau = 10,4 kg

Pisau Statis = 5,2 Kg

Bearing = 0,7 Kg

Motor = 17 Kg

Hoper = 5,4 Kg

Perencanaan Batang Penumpu Baban Terpusat

Gambar A.1 Rangka Peggiling Ikan Kering

Perencanaan Rangka A-B

F = 86 N

∑ Pulley + motor

= 0,2 kg + 17 kg = 17,2 kg

F = m . g

= 17,2 . 10

= 172 N

Karena Beban motor dan pulley terjadi pada 2 plat siku maka masing masing siku

mengalami bebam 172 N/2 = 86 N.

∑ = 0

Ra– F + Rb = 0

Ra - 86 + Rb = 0

Ra + Rb = 86N

∑ = 0

-Rb . L + F l = 0

- Rb 490 = - (86.245)

Rb =

= 43 N

Ra + Rb = 86

Ra = 86-43

Bidang Geser (F)

Potongan 1

0

∑

F1 + Rb =0

F1 + 43 = 0

F1 = -43 N

Potongan II

∑

F2 +Rb – 86 = 0

F2 = 86-43

F2 = 43 N

Bidang momen

Potongan I

∑

∑ 0

=Rb . x

= 43 . x

X = 0 M0 = 43 . 0 = 0

Rb = 43 N Rb 43 N

Rg 43 N F = 86 N

X = 1 M1 = 43.1 = 43 kg.mm

.

.

.

M = 245 M245 = 43 . 245 = 10.535 kg.mm

Potongan 2

∑ = 43

∑ = Rb (245 + x) - F.x

X = 0 M0 = 43 (0 + 245) – 0 = 10.535 kg.mm

X = 1 M1 = 43 (1+ 245) – 86.1 = 20750 kg.mm

.

.

.

X = 245 M245 = 43 (245+245) – 86.245 = 0 kg.mm

245

Rangka A-B

F = 86 N

245 245

0 0

10.535 kg.mm

43 N

Perencanaan Rangka

Perencanaan Rangka E-F

Rangka E-F

M = poros + pisau dinamis + hooper + bearing + pulley + saringan + berat ikan +

gaya tarik sabuk

= 10,4 + 1,3 + 0,7 + 0,2 + 0,6 + 10 + 0,76

= 23 kg = 23 kg

F = 23 x 10

= 230 N

∑

Re + Rf = 230 N

∑

-Rf.l + F2 . L +F1.L = 0

Rb = ( ) ( )

= 11,5 kg

Re.l - F2 . L -F1.L = 0

F1= 115N

F2= 115 N

50

Re = ( ) ( )

= 11,5 kg

Potongan 1

0

∑

F1 + Rf =0

F1 + 115 = 0

F1 = -115 kg

Potongan II

∑

F2 +Rf – 170 = 0

F2 = 115-115

F2 = 0

Potongan III

∑

Fy = Rb – F1 - F2

= 115 – 115 – 115

= 115

Momen

Re 11,5 kg

Re 11,5 kg F = 115 N

Potongan 1

∑

= 11,5 x

X = 0 M0 = 11,5 x 0 = 0

X = 1 M1 = 11,5 x 1 = 11,5

.

.

.

X = 245 M145 = 11,5 x 220 = 2530

Potongan II

∑ ( )

= 11,5 (220 + x) – 11,5 x

X = 0 M0 = 2530

X = 1 M1 = 2518,5

.

.

Re = 11,5 kg

220

.

X = 50 M245= 2530

Potongan III

∑ ( ) ( )

X=0 M.0 = 2530

X =1 M.1 = 2518,5

.

.

.

Perencanaan Rangka E-F

F1= 115N

F2= 115 N

50

220 220

2530 2530

0 0

-115 N 115 N

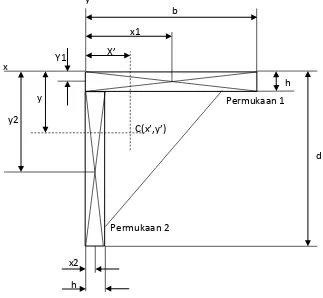

B. Perencenaan Momen Inersia

Gambar B.1 Perencanaan Momen

Menentekukan momen inersia pada rangka A-B

X1 =

X2 =

A1 =

A2 =

Atot = A1+ A2 = 120 + 111 = 231

Ix1 =

Ix2 =

Menentukan Momen Inersia

= 90 + ( )

= 48090

I2 = Ix2 + ( )

= 12663,25 + ( )

= 12913

I tot = I1 + I2

= 48090 + 12913

= 61003

Menentukan Centroit

X1 = ( ) ( )

= ( ) ( )

=

= 11,11 m

Tegangan yang terjadi St 37 siku sama kaki ukuran 40 mm 40 mm 3 mm

( )

=

= 1,91 ⁄

Bahan Rangka menggunakan St-37 profil siku. Sifat sifat mekanis bahan dapat

diperoleh yakni tegangan lelah ( ) = 120 Mpa, Tegangan batas ( ) = 140 –