33

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Gambaran Umum Perusahaan 4.1.1 Sejarah Dan Profil Perusahaan

ATP group didirikan pada tahun 1979 dan sekarang memiliki 1300 karyawan, ATP group telah bersertifikat ISO 9001 – 2000 Certification sejak 1994 dan juga HACCP (Hazard Analysis Critical Control Point) Certification sejak Mei 2007.

PT Ancol Terang Metal Printing Industri, berkantor pusat di Jakarta, Indonesia dan pabrik utamanya bertempat di Ancol, mempunyai sejarah yang panjang dalam memproduksi printed metal dengan kualitas yang tinggi.

Perkembangan yang pesat disektor industry, didalam negeri maupun Asia, telah memberikan banyak kesempatan bagi pertumbuhan PT.Ancol Terang MPI. Ini memungkinkan perusahaan ini memperluas kapasitas produksi termasuk penambahan pabrik di Kapuk, Cikande , semua yang canggih memberikan peranan penting, dengan menggunakan peralatan dengan inovasi teknologi terbaru.

Perusahaan percaya terhadap prinsip Kualitas - Kepercayaan – Pelayanan. Ini terbukti dari hasilnya : Kualitas produksi yang tinggi, menjamin kepercayaan mereka, dan member dukungan yang terbaik, Pelayanan standar yang professional. Dengan cara ini, management dapat melakukan hubungan jangka panjang dengan pelanggan dan menyumbang untuk kesuksesan mereka.

PT.Ancol Terang MPI terus melangkah dan mengembangkan permintaan dari industri printed metal dan dapat menyesuaikan permintaan di pasaran dengan produk

yang berbeda termasuk : Crown Cork, ROPP Caps dan Closures, Lug dan Screw Caps, kontainer kaleng makanan, kaleng makanan yang bersih, Line kaleng yang umum,dll. 2-pc Can, EOE, dan kaleng Monobloc Aerosol.

Sumbangan management perusahaan kepada kepuasaan pelanggan dan menanggung beberapa ukuran strategi perubahan. Ini termasuk menyempurnakan product secara terus menerus juga ukuran product, menyesuaikan dengan perkembangan teknologi dan menaikkan kapasitas produksi. Mendapatkan hasil dengan reputasi yang sangat baik, yang membuat PT.ATP menjadi pemimpin dalam bidang indusri.

4.1.2 Alamat, Visi dan Misi Perusahaan a. Alamat

•Head Office:

Jl. Ancol Barat IX No. 7, Jakarta Utara, Indonesia •Kapuk Plant:

Jl. Raya Kapuk Kamal No. 602, Jakarta Utara, Indonesia. Memiliki luas lahan 57.123 m2, dan luas area gedung 19.808 m2

b. Visi

Tobecome a Strong & Reputable Metal Packaging Company ; providing our Products & Services Nationally & Regionally.

c. Misi

To provide the Metal Packaging Products that fulfill the Customer requirements, competitive in Price and provide the Superior Service to achieve Customers Satisfaction.

Gambar 4.1 Plant Kapuk Area 4.2 Pengumpulan Data

4.2.1 Observasi di Lapangan

Dari data pengamatan di lapangan terdapat suatu flow process pembuatan produk club can ukuran 125 gram, mulai dari material awal hingga akhir menjadi produk kemasan kaleng. Dalam pencetakan produk club can ukuran 125 gram tersebut terdapat beberapa jenis cacat pada produk yang di hasilkan pada proses produksi, akibat dari cacat tersebut dapat mempengaruhi kualitas dari segi fungsi dan tampilan secara visual produk sehingga dapat menurunkan tingkat kepercayaan konsumen terhadap produk yang di hasilkan.

4.2.2 Flow Process Pembuatan Produk Club Can Ukuran 125 gram

Pada flow prosess di bawah ini menjelaskan aliran pembuatan produk club can sarden mulai dari raw material masuk hingga menjadi produk jadi sesuai dengan spesifikasi dari customer

Gambar 4.2 Flow Proces Pembuatan Produk Club Can Ukuran 125 gram Raw Material Sortir ( QC ) OK / NG Mesin Cetak (Printing/Prino) Mesin Press Packing Mesin Sillito (Mesin Potong) Finish Start

4.2.2.1 Raw Material

Dalam proses produksi bahan baku yang di gunakan terbagi menjadi 3 yaitu: 1. Tin Plate

2. Tin Free Steel 3. Almunium Sheet

Untuk produksi club can menggunakan bahan baku tin free steel, seperti halnya tin plate, tin free steel juga memiliki bahan dasar black plate. Perbedaan teletak pada lapisan permukaannya, tin free steel (TFS) dilapisi oleh chrome dan oil untuk mencegah oksidasi. Dan TFS tidak dapat disambung dengan proses pengelasan, untuk itu biasanya TFS digunakan untuk pembuatan club can, karena TFS memiliki kekuatan adhesi yang tinggi terhadap enamel yang di aplikasikan di atasnya.

Bahan baku khususnya TFS yang digunakan juga memiliki beberapa spesifikasi diantaranya:

1. Material Dasar (Steel Type)

Material dasar dari tin plate adalah baja bertipe MR yang mengandung low residual element dan memiliki nilai ketahanan terhadap korosi yang tinggi. 2. Kekerasan (Temper)

Berdasarkan proses pembuatannya, kekerasan yang dimiliki oleh tin plate terbagi menjadi 2 yaitu single reduced dan double reduced. Hal ini didasarkan dari proses cold working pengolahan black plate menjadi tin plate. Single reduced diberi symbol T1-T5, sedangkan double reduced diberi symbol DR8, DR9, dan DR9M. Untuk club can menggunakan DR9, karena kekerasan dibutuhkan dalam pembentukan cup, kekerasan untuk DR9 adalah 73-79 HRc. 3. Ketebalan (Thickness)

Ketebalan bahan baku ini bervariasi dari 0,16 mm sampai 0,37 mm. pemilihan ketebalan material tergantung dari fungsi dan proses yang terjadi pada komponen. Ketebalan yang dibutuhkan untuk produk club can ini sebesar 0.17- 0.18 mm.

4.2.2.2 Bagian Cetak (Printing/Prino)

Sebelum di laksanakan proses cetak, material bahan baku yang akan digunakan harus melalui proses pelapisan atau coating atau proses WIP pada mesin coater mailader. Proses coating/WIP ini dimaksudkan sebagai cetak dasar atau proses awal pada permukaan bahan, baik sisi dalam maupun luar dengan jenis material coating yang sudah disiapkan sesuai spesifikasi yang diinginkan. Proses coating ini di perlukan karena tinta ofset kurang baik daya lekatnya terhadap material bahan (tin plate, tin free steel ataupun almunium). Karena berperan sebagai cetak dasar maka proses coating ini tidak dapat mencetak bentuk huruf dan gambar.

Selain proses coating WIP, mesin coater juga digunakan sebagai proses pemanasan material bahan (tanpa material coating) yang dimaksudkan supaya bahan yang akan digunakan proses cetak tidak bubble (bolong – bolong akibat oli). Untuk kaleng sarden dasar metallic, proses WIP nya menggunakan jenis coating Gold Lacquer (GL) pada bagian dalam dan sizing (SZ) pada bagian luar bahan. Setelah dari proses WIP, tin plate yang telah di lapisi dilaksanakan proses cetak, pelaksanaan proses cetak dilakukan pada mesin cetak crabtree yang menggunakan system cetak offset. Mesin cetak crabtree merupakan mesin cetak offset dua warna/dua unit, pada pencetakan kemasan kaleng sarden dasar metallic, tinta yang digunakan sebanyak 5 jenis yaitu tinta white, black, yellow, cyan dan red. Walaupun mesin cetak crabtree menggunakan sistem cetak offset, namun ada penambahan unit pada mesin cetak kaleng ini yaitu adanya unit coater/varnish dan unit pengeringan (oven) sebagai penunjang produksi cetak kaleng.

4.2.2.2.1 Bahan Pendukung

Coating yang digunakan untuk drawn can ada 2 macam yaitu clear lacquer (varnish) untuk sisi luar kaleng, dan aluminized laquer untuk sisi luar kaleng.

a. Clear lacquer (varnish)

Biasanya digunakan untuk melindungi sheet yang telah didekorasi supaya kelihatan mengkilap dan lebih tahan terhadap gesekan atau melapisi permukaan luar.

b. Aluminize lacquer

Merupakan material yang berwarna keabu – abuan yang dicampur dengan alumunium pasta, dan biasanya digunakan untuk kaleng yang mengemas hasil laut. Lapisan ini melindungi produk yang dikalengkan agar tidak kontak dengan steel dari kaleng.

c. Solven

Solven adalah cairan tambahan yang digunakan di mesin sebagai campuran (reducer) ataupun sebagai bahan pencuci.

Beberapa material solvent diantaranya: 1. MIBK (Methy Iso Buthyl Keton) 2. BC (Buthyl Cellusolven)

d. Roll

Roll adalah elemen penting yang mendukung proses produksi di departemen printing. Roll yang digunakan diantaranya adalah:

1. Rubber Roll

Rubber roll terbuat dari baja yang dilapisi karet dengan jenis NBR (Nitril Butil Rubber) dengan kekerasan 50 + 5 shore A.

2. Anilox Roll

Anilox roll adalah roll yang memiliki bentukan engrave pada permukaannya yang di buat 100 atau lebih microscopics cell. Setiap cell selanjutnya akan menahan material dengan volume tertentu yang bergantung dari ukuran, bentuk, solidifikasi material, dan gravitas material tersebut. Penggunaan anilox roll akan memudahkan dalam mendaatkan jumlah DFW yang tepat. Namun, kerugiannya untuk setiap DFW yang berbeda harus disediakan anilox roll yang berbeda pula.

4.2.2.2.2 Delivery Conveyor

Fungsi dari conveyor ini adalah untuk mentransfer sheet setelah mengalami proses coating menuju oven. Dalam system ini terdapat alat yang berfungsi untuk melakukan sinkronisasi kecepatan dari conveyor itu sendiri dengan kecepatan pergerakan oven wicket. Dengan adanya system synchronizer ini akan membuat posisi infeed sheet tepat pada wicket. Untuk menurunkan kecepatan dari sheet setelah proses printing maka dipasang sebuah alat yang di sebut dynamic sheet control sebelum oven wicket.

4.2.2.2.3 Proses Pengeringan

Pada proses ini tahapan proses produksi dari input sheet yang akan di keringkan hingga sheet ditumpuk hingga kembali menjadi skid melalui beberapa bagian line produksi yaitu:

1. Conventional oven

2. Safety device and conveyor 3. Stacker

4. Unloading roll 1 Conventional Oven

Conventional oven adalah bagian yang berfungsi untuk mengeringkan sheet hasil produksi dari proses printing atau coating. Convention oven menggunakan system burner, yaitu sisten yang menggunakan percikan api dari busi yang dialiri gas LNG (Liquid Natural Gas ) yang akan menghasilkan panas, selanjutnya panas itu ditiupkan ke heating zone ( zona pembakaran ) sehingga timbul udara panas yang ditiupkan merata di dalam oven. Dalam proses curing, dikenal istilah peak time yaitu waktu yang dibutuhkan untuk mencapai temperature kerja pada saat proses pengeringan di mesin conventional. Oven di bagi 3 zona yaitu:

1) Pre –heating zone ( Zone A) 2) Heating zone (Zone B dan C) 3) Cooling zone (Zone D)

1) Pre-Heating Zone (Zone A)

Panjang dari zona ini 6 meter , daerah ini di lengkapi dengan vacuum yang berfungsi untuk menyedot solvent yang baru menguap karena pengeringan. Daerah ini juga dilengkapi dengan blower yang akan mengatur sirkulasi dari udara panas.

2) Heating Zone (Zone B dan C)

Zone B memiliki panjang 6 meter dan zone C memiliki panjang 24 meter. Kedua zone ini juga memiliki burner yang akan mengatur sirkulasi udara panas dalam oven. Suhu yang terjadi pada tahap ini mencapai 200°C.

3) Cooling Zone (Zone D)

Zone D berfungsi untuk mengurangi panas yang di terima oleh sheet off tidak mudah terjadi. Zone ini di lengkapi dengan exhaust dan blower untuk melakukan pendinginan.

Conventional oven terdiri atas beberapa bagian sebagi antara lain sebagai berikut: a. Blower

Blower berfungsi untuk menghembuskan udara panas hasil pembakaran anatara udara dengan gas LNG.

b. Top Slit

Berfungsi untuk sekat antara ruang pengeringan dan sirkulasi. c. Damper

Damper berfungsi untuk mengatur jumlah udara panas sesuai dengan kebutuhan tiap – tiap zone.

d. Nozzle

Nozzle berfungsi untuk mengalirkan udara panas ke setiap zone, dimana arah aliran udara panas dipandu oleh deflector.

e. Deflector

Terdapat di 2 bagian yaitu di bagian tengah oven (mid deflector) dan bagian bawah oven (low deflector). Berfungsi untuk mengarahkan udara panas yang ditiupkan nozzle sehingga seluruh permukaan sheet mendapat panas yang merata.

f. Wicket

Berfungsi sebagai dudukan sheet saat masuk ke dalam oven selama pengeringan berlangsung. Sheet ini terpasang pada chain conveyor. Berdasarkan pembuatannya, wicket terbagi menjadi 2 yaitu: hard chrome wicket dan stainless steel wicket.

Gambar 4.4 Mesin Conventional Oven 2 Safety And Oven Outlet Conveyor

Berfungsi untuk meneruskan sheet dari wicket menuju stacker. Posisi sheet selalu di jaga pada posisi center untuk mencegah terjadinya jam sheet dengan menggunakan bantuan side guide. Safety system juga terpasang dengan menggunakan limit switch yang akan mematikan mesin jika pada wicket terjadi sheet jam, yaitu sheet saling menumpuk satu sama lain yang selanjutnya akan mendorong conveyor ini bergerak turun hingga menyentuh limit switch dan kemudian mati.

3 Stacker

Berfungsi untuk menerima sheet dari oven untuk kemudian ditata kembali satu persatu hingga menjadi rapi. Bagian – bagian dari stacker adalah:

a. Air Cushion

Terdiri dari blower untuk memberikan tiupan angin secara kontinyu untuk adinya scratch saat sheet menjauhi sheet di bawahnya.

b. Side Guide

Untuk mengatur posisi jatuhnya sheet sehingga tertata rapid an sekaligus untuk menyesuaikan posisi side guide dari oven outlet conveyor

c. Front Stopper

Untuk menahan sheet dari arah depan agar tidak jatuh berserakan. d. Pile Rising

Berfungsi untuk mengatur gerak naik turun dari skid yang diaplikasikan. Pile rising akan bergerak naik turun setelah sheet mencapai batas proximity sensor yang di pasang

4 Unloading Roll

Berfungsi untuk mengeluarkan skid dari staker setelah proses selesai untuk kemudian di ambil oleh forklift. Hal penting yang harus di perhatikan adalah bahwa skid saat berada di unloading roll bergerak dengan cepat sehingga susunan sheet dapat menjadi tidak rapi karena adanya gaya lembam dari sheet. Selain itu proses pemindahan harus berlangsung dengan hati – hati karena jika ada goncangan besar, ini akan mengakibatkan adanya scratch di bagian sheet yang bergerak. Untuk itu skit perlu dikelam agar tidak bergeser waktu di pindah. Selain itu juga terdapat peralatan yang berfungsi untuk mendukung proses produksi yaitu:

1. Pile turner

Yaitu sebuah mesin pembalik sheet, dengan tujuan agar bias di proses selanjutnya

2. Forklif dan trolley

Yaitu alat yang berfungsi untuk pemindah skid dengan bantuan pallet untuk diproses pada bagian lain.

4.2.3 Mesin Sillito ( Mesin Potong)

Mesin sillito adalah jenis mesin yang pengoperasiannya menggunakan sistem

automatis secara penuh meliputi rangkaian input bahan, proses potong sampai

packing/palletizing output produknya. Adapun penambahan bagian mesin yang utama pada jenis fully automatic ini antara lain :

1. Rail feeder

Berfungsi sebagai tempat meletakkan sheet dalam skid yang akan diproses

2. Feeder

Adalah tempat kedudukan sheet (dalam skid) pada mesin potong yang akan diproses cutting dengan sistem hidrolik sehingga dapat dinaikan dan diturunkan sesuai kebutuhan suction cup unit mengambil sheet tersebut

3. Suction Cup Unit

Adalah alat yang bekerja dengan sistim vacuum dan berfungsi mengambil lembaran-lembaran sheet menuju proses cutting

4. Plate Table

Merupakan meja tempat kedudukan sheet yang sekaligus berfungsi menjaga posisi sheet tersebut tidak bergeser/berubah sehingga berakibat hasil potongan menceng/tidak siku.

Plate table terdiri dari :

a) Square bar adalah batang penyiku plate atau penjepit sehingga plate tetap berada pada posisi siku.

b) Tin plate guide adalah batang pengarah tin plate menuju ke cutter atau disebut juga sheet transporter.

c) Chain dan Chain dog adalah rantai pembawa sheet menuju cutter. d) Frame adalah rangka tepi plate table.

e) Sensor Double Sheet adalah alat yang berfungsi untuk mendeteksi terjadinya sheet double pada saat proses cutting. Alat ini dapat bekerja secara automatis menghentikan semua rangkaian kerja mesin jika terjadi double sheet sehingga sheet tersebut tidak sampai tercutting.

f) Counter adalah merupakan alat penghitung jumlah sheet yang melalui proses cutting.

g) Cutter adalah rangkaian pisau potong yang berfungsi melakukan proses potong.

5. Front Gauge

Adalah alat yang berfungsi sebagai penjaga sheet agar pada saat cutting selalu dalam kondisi siku/tidak terjadi miring.

6. Packing table/palletizer

Adalah meja penempatan body blank hasil cutting sehingga tertumpuk rapi dan dapat dengan mudah dipindahkan oleh operator ke palet dan di packing.

Gambar : 4.5 Mesin Sillito (Mesin Potong)

Gambar 4.6 Hasil Potongan 4.2.4 Mesin Press

Pada dasarnya proses pengepresan atau stamping mengunakan teknik tumbukan yaitu dengan menekan / menumbuk suatu material (blank material) pada suatu mesin menjadi bentuk yang diinginkan. Yang dimana mesin press adalah mesin yang menompang sebuah landasan dan sebuah penumbuk, sebuah sumber tenaga, dan suatu mekanisme yang menyebabkan penumbuk bergerak lurus dan tegak menuju landasanya. Untuk menghasilkan kualitas pengepresan yang baik, perlu adanya alat-alat pendukung dalam melakukan proses produksi.

Alat-alat pendukung mesin press dalam pembuatan produk club can ukuran 125 gram antara lain:

Dies adalah suatu cetakan yang digerakan oleh mesin press untuk menekan atau mengepress bahan / material untuk menghasilkan barang yang sesuai dengan yang

diinginkan. Proses pembentukan dan pemotongan pada mesin press haruslah sesuai dengan standar yang ada di perusahan

Cetakan atau dies dapat digolongkan baik menurut jenis spesifikasi operasi mesin press maupun menurut jenis cetakannya. Penggolongan sederhana yang mencakup jenis cetakan dari dies itu sendiri adalah sebagai berikut:

4.2.4.1 Proses Pembentukan

Proses pembentukan adalah proses dimana logam ditekan dengan tekanan yang besar sampai dengan batas kemampuan parts tersebut berubah bentuk seperti yang diinginkan. Dies dapat dikelompokan lagi menjadi :

a) Draw adalah suatu proses pembentukan material. Draw ini merupakan proses awal pada mesin press / stamping sebelum di lanjutkan ke proses-proses berikutnya. Untuk proses draw ini bisa dilakukan untuk 2 kali proses.

b) Bending adalah suatu proses penekukan part yang hanya dilakukan satu kali per stroke.

c) Flange adalah sutu proses penekukan material yang lebih dari satu pada setiap strokenya.

d) Curling adalah suatu proses pembentukan diameter.

e) Burring adalah suatu proses penekukan keliling pada bagian dalam lubang. f) Stamp adalah proses yang dilakukan dalam stamp ini sama dengan draw

tetapi dalam stamp sendiri tidak menggunakn cushion. g) Bulge adalah suatu proses pembesaran dari diameter pipa.

4.2.4.2 Proses Pemotongan

Proses pemotongan adalah proses dimana material di potong sesuai dengan ukuran yang diinginkan agar material tersebut dapat dikerjakan kedalam proses berikutnya. Proses pemotongan ini dikelompokan lagi menjadi :

a) Cutting adalah suatu proses pemotongan material yang masih berbentuk lembaran (blank material)

b) Trim adalah sutu proses pemotongan material pada bagian tepi. Biasanya proses ini adalah lanjuyan dari proses sebelumnya seperti draw, stamp dan sebagainya.

c) Pierce adalah suatu proses pembuatan lubang pada material.

d) Cam Trim / Pierce yaitu sama seperti proses pierce tetapi pada proses ini pembuatan lubang yang di lakukan dari stamping material.

e) Separate adalah suatu proses pemotongan pelat menjadi 2 bagian. f) Slit adalah suatu proses penyobekan sebagian material.

g) Nocthing adalah suatu proses pemotongan sebagian material atau sebuah coakan kecil.

Gambar : 4.7 Mesin Press Club Can 4.2.5 Sortir QC

Pada bagian ini merupakan bagian yang melakukan pengujian dan pemeriksaan kualitas produk club can ukuran 125 gram yang di produksi pada mesin press mulai dari awal bahan masuk sampai jadi secara visual maupun juga secara dimesi apakah sudah sesuai dengan spesifikasi yang di tentukan apa tidak, jika produk sudah sesuai (OK) akan di lakukan ke proses selanjutnya dan apabila produk yang di hasilkan tidak sesuai atau terdapat cacat (NG) pada produk yang di hasilkan maka produk akan di masukan ke tempat penampungan produk yang NG.

Tugas bagian QC antara lain:

Memeriksa kesesuaian mutu barang yang diterima dari pemasok, dengan standar mutu yang ada di perusahaan.

Memeriksa kelengkapan dan kesesuaian dokumen – dokumen yang menjadi acuan proses produksi (SPK, Standar Proses dan skedjul proses produksi). Memeriksa kesesuaian output dengan mutu yang ada pada saat proses dimulai. Memeriksa pada saat proses, semua parameter berjalan baik .

Memberikan status OK atau NG, apakah brang hasil proses bisa di jual atau di pakai.

4.2.6 Packing ( di kemas)

Pada bagian ini produk yang sudah di lakukan pengujian dan pemeriksaan sesuai dengan spesifikasi dan tidak terdapat cacat kemudian produk tersebut di kemas dengan layer karton dan palet kemudian di beri label. Setelah itu masuk ke mesin stretch wrapping machine

Gambar : 4.8 Mesin Packing 4.3 Pengolahan Data

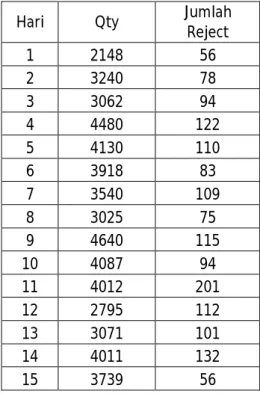

4.3.1 Data Jumlah Reject

Berdasarkan dari hasil observasi di bagian finishing, maka di peroleh data sebagai berikut :

Tabel 4.1 Jumlah Produksi dan Reject Pada Bulan November 2012

Hari Qty Jumlah

Reject 1 2148 56 2 3240 78 3 3062 94 4 4480 122 5 4130 110 6 3918 83 7 3540 109 8 3025 75 9 4640 115 10 4087 94 11 4012 201 12 2795 112 13 3071 101 14 4011 132 15 3739 56

16 3640 100 17 4214 121 18 4290 95 19 3185 70 20 3379 107 21 5725 204 22 3545 112 23 3930 82 24 2950 74 25 3210 87

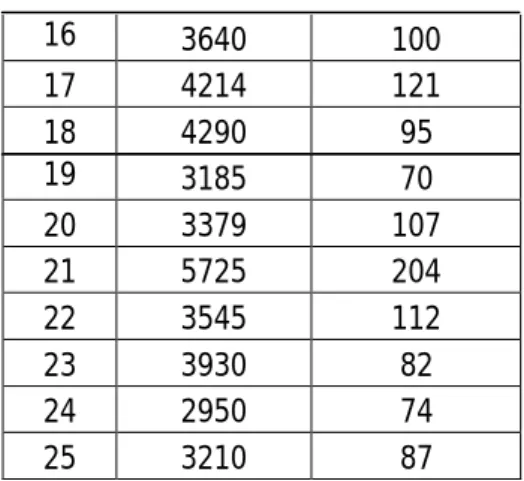

4.3.2 Jumlah Data Reject Menurut Jenisnya

Tabel 4. 2. Pengumpulan Data dengan Masing-masing Jumlah Reject per Jenis Hari Qty Good Reject % Penyok Scratch Molting Misprint Keriput Kotor

1 2148 2092 56 2,607 7 11 9 21 8 0 2 3240 3162 78 2,407 10 14 10 30 12 2 3 3062 2968 94 3,069 18 35 10 25 5 1 4 4480 4358 122 2,723 15 39 21 30 17 0 5 4130 4020 110 2,663 12 25 19 30 21 3 6 3918 3835 83 2,118 9 12 17 33 10 2 7 3540 3431 109 3,079 22 26 19 29 11 2 8 3025 2950 75 2,479 12 18 11 25 7 2 9 4640 4525 115 2,478 10 23 26 37 18 1 10 4087 3993 94 2,299 9 19 20 34 11 1 11 4012 3811 201 5,009 23 45 35 65 29 4 12 2795 2683 112 4,007 16 28 20 35 10 3 13 3071 2970 101 3,288 23 25 17 25 10 1 14 4011 3879 132 3,29 19 17 36 45 15 0 15 3739 3683 56 1,497 9 12 8 19 6 2 16 3640 3540 100 2,747 20 19 23 29 8 1 17 4214 4093 121 2,871 14 37 15 45 9 1 18 4290 4195 95 2,214 17 25 10 30 11 2 19 3185 3115 70 2,197 12 10 14 22 11 1 20 3379 3272 107 3,166 17 25 19 35 10 1 21 5725 5521 204 3,563 28 46 29 62 37 2 22 3545 3433 112 3,159 15 26 19 39 12 1 23 3930 3848 82 2,086 11 27 12 21 9 2 24 2950 2876 74 2,508 7 18 17 19 13 0 25 3210 3123 87 2,710 10 25 11 32 8 1 Total 89376 2590 2,897 365 607 447 817 318 36

4.3.3 Histogram Reject Produk Club Can 365 607 447 817 318 36 0 100 200 300 400 500 600 700 800 900

Data reject produk club can ukuran 125 gram

Penyok Scratch Molting Misprint Keriput Kotor

Gambar 4.9 Grafik Histogram Produk Club Can

Pada diagram histogram menunjukan bahwa problem reject tertinggi produk club can ukuran 125 gram adalah jenis reject misprin dengan jumlah 817 produk, kemudian diikuti dengan reject scratch dengan jumlah 607 produk, molting dengan jumlah reject 447 produk, reject penyok sejumlah 365 produk, reject keriput 318 produk dan reject kotor dengan jumlah 36 produk.

4.3.4 Membuat Peta Kendali P

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut :

1. Menghitung persentase kerusakan

2. Menghitung garis pusat/ Center Line (CL) garis pusat yang merupakan rata – rata kerusakan produk (p).

= 0,029

3. Menghitung batas kendali atas atau Upper Control Limit (UCL).

040 . 0 2148 029 , 0 1 029 . 0 3 029 , 0 Begitu seterusnya cara perhitungannya sampai observasi hari ke 25 4. Menghitung batas kendali bawah atau Lower Control Linit (LCL)

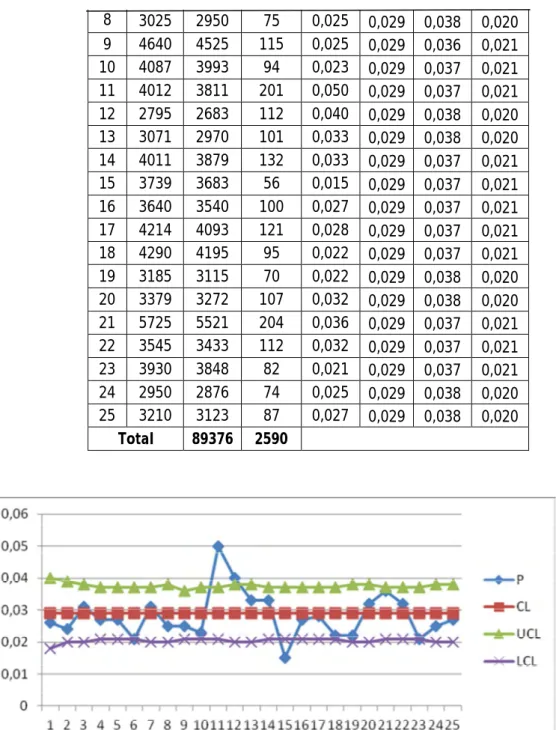

018 . 0 2148 029 , 0 1 029 . 0 3 029 , 0 Begitu seterusnya cara perhitungannya sampai observasi hari ke 25 Tabel 4.3 Perhitungan Dengan Menggunakan Peta Kendali

NO Qty Good Reject P CL UCL LCL 1 2148 2092 56 0,026 0,029 0,04 0,018 2 3240 3162 78 0,024 0,029 0,039 0,020 3 3062 2968 94 0,031 0,029 0,038 0,020 4 4480 4358 122 0,027 0,029 0,037 0,021 5 4130 4020 110 0,027 0,029 0,037 0,021 6 3918 3835 83 0,021 0,029 0,037 0,021 7 3540 3431 109 0,031 0,029 0,037 0,020

8 3025 2950 75 0,025 0,029 0,038 0,020 9 4640 4525 115 0,025 0,029 0,036 0,021 10 4087 3993 94 0,023 0,029 0,037 0,021 11 4012 3811 201 0,050 0,029 0,037 0,021 12 2795 2683 112 0,040 0,029 0,038 0,020 13 3071 2970 101 0,033 0,029 0,038 0,020 14 4011 3879 132 0,033 0,029 0,037 0,021 15 3739 3683 56 0,015 0,029 0,037 0,021 16 3640 3540 100 0,027 0,029 0,037 0,021 17 4214 4093 121 0,028 0,029 0,037 0,021 18 4290 4195 95 0,022 0,029 0,037 0,021 19 3185 3115 70 0,022 0,029 0,038 0,020 20 3379 3272 107 0,032 0,029 0,038 0,020 21 5725 5521 204 0,036 0,029 0,037 0,021 22 3545 3433 112 0,032 0,029 0,037 0,021 23 3930 3848 82 0,021 0,029 0,037 0,021 24 2950 2876 74 0,025 0,029 0,038 0,020 25 3210 3123 87 0,027 0,029 0,038 0,020 Total 89376 2590

Gambar 4.10 Analisa Grafik Peta Kendali

Berdasarkan peta kendali di atas dapat dilihat bahwa pada data ke 6, 11, 12, 15, 21, dan 23 berada pada luar batas kendali UCL ataupun LCL. Agar kondisi tersebut dapat terkendali, maka data-data yang berada pada luar batas kendali harus dikeluarkan. Berikut adalah hasil perhitungan ulang setelah data-data yang berada di luar batas kendali dikeluarkan.

1. Menghitung persentase kerusakan

Begitu seterusnya cara perhitungannya sampai observasi hari ke 19

2. Menghitung garis pusat/ Center Line (CL) garis pusat yang merupakan rata-rata kerusakan produk (p).

= 0,028

3. Menghitung batas kendali atas atau Upper Control Limit (UCL) revisi.

039 , 0 2148 028 , 0 1 028 . 0 3 028 , 0 Begitu seterusnya cara perhitungannya sampai observasi hari ke 19 4. Menghitung batas kendali bawah atau Lower Control Linit (LCL) revisi

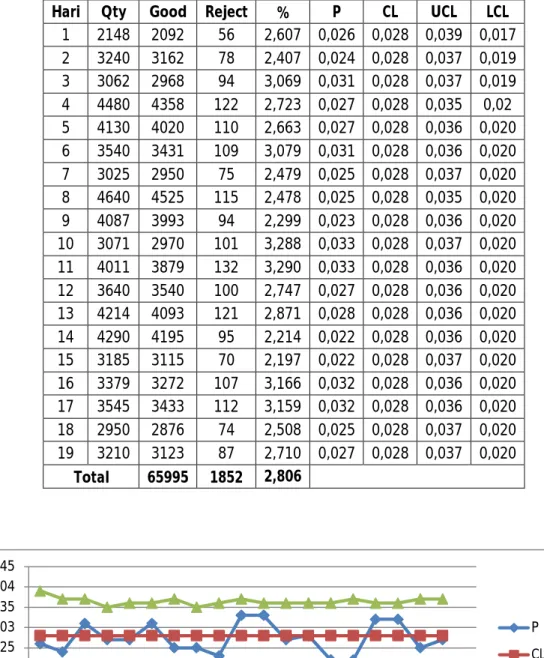

017 . 0 2148 028 , 0 1 028 . 0 3 028 , 0 Tabel 4.4 Perhitungan Dengan Menggunakn Peta Kendali (revisi) Hari Qty Good Reject % P CL UCL LCL

1 2148 2092 56 2,607 0,026 0,028 0,039 0,017 2 3240 3162 78 2,407 0,024 0,028 0,037 0,019 3 3062 2968 94 3,069 0,031 0,028 0,037 0,019 4 4480 4358 122 2,723 0,027 0,028 0,035 0,02 5 4130 4020 110 2,663 0,027 0,028 0,036 0,020 6 3540 3431 109 3,079 0,031 0,028 0,036 0,020 7 3025 2950 75 2,479 0,025 0,028 0,037 0,020 8 4640 4525 115 2,478 0,025 0,028 0,035 0,020 9 4087 3993 94 2,299 0,023 0,028 0,036 0,020 10 3071 2970 101 3,288 0,033 0,028 0,037 0,020 11 4011 3879 132 3,290 0,033 0,028 0,036 0,020 12 3640 3540 100 2,747 0,027 0,028 0,036 0,020 13 4214 4093 121 2,871 0,028 0,028 0,036 0,020 14 4290 4195 95 2,214 0,022 0,028 0,036 0,020 15 3185 3115 70 2,197 0,022 0,028 0,037 0,020 16 3379 3272 107 3,166 0,032 0,028 0,036 0,020 17 3545 3433 112 3,159 0,032 0,028 0,036 0,020 18 2950 2876 74 2,508 0,025 0,028 0,037 0,020 19 3210 3123 87 2,710 0,027 0,028 0,037 0,020 Total 65995 1852 2,806 0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04 0,045 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 P CL UCL LCL

4.3.5 Melakukan Uji Kecukupan Data

Setelah mengambil data uji kecukupan data bisa dilakukan dengan mengunkkan rumus:

N’ = 101,3724

Karena didapatkan hasil N’ (101,3724) lebih kecil dari N (2590) maka data tersebut dikatakan cukup untuk melakukan perhitungan peta kendali kontrol.

4.3.6 Diagram Pareto

Dalam menentukan prioritas perbaikan, dilakukan dengan menggunakan diagram pareto. Berikut ini adalah data perhitungannya:

= 31,54

Tabel 4.5 Data Reject Produk Club Can Ukuran 125 gram Reject Qty Prosentase % Komulatif

Misprin 817 31,54 31,54 Scratch 607 23,44 54,98 Molting 447 17,26 72,24 Penyok 365 14,09 86,33 Keriput 318 12,28 98,61 Kotor 36 1,39 100 Total 2590

Gambar 4.12 Data Reject Grafik Diagram Pareto

Hasil perhitungan berdasarkan diagram pareto problem dengan prosentase terbesar untuk produk reject club can ukuran 125 gram adalah misprin 31,54% kemudian scratch 23,44% kemudian molting 17,26% di ikuti reject penyok 14,09% kemudian reject keriput dan kotor sebesar 12,28% dan 1,39%.

4.3.7 Jenis – Jenis Cacat Pada Produk

Setelah dilakukan pengamatan pada proses pembuatan produk club can ukuran 125 gram, teryata di dapat beberapa cacat yang terjadi pada proses produksi produk club can yaitu antara lain:

Tabel 4.6 Jenis Produk Cacat Club Can Ukuran 125 gram

No Jenis cacat Produk

1 Misprint adalah cacat yang di timbulkan pada saat proses printing (tampilan visual)

2 Scratch adalah cacat pada produk yang di sebabkan adanya gesekan atau goresan

3

Mottling area cetak penuh/ terlihat atau butiran,bintik tersebut tembus dan terlihat serta tidak merata.

4

Penyok adalaah cacat yang di timbulkan akibat adanya benturan atau pengepresan berulang

5 Keriput adalah cacat yang ditimbulkan karena kurangnya tekanan angin pada saat proses pengepresan

6 Kotor adalah cacat yang di timbulkan karena adanya kotoran atau bekas tinta yang menempel di produk