Studi Kasus : PTPN VIII Pabrik Karet Cikumpay,

Purwakarta, Jawa Barat

PUJI RAHMAWATI NURCAHYANI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2010

Dengan ini saya menyatakan bahwa tesis dengan judul “Penghilangan Polutan Gas Amoniak dengan Biofilter Skala Pilot. Studi Kasus : PTPN VIII Pabrik Karet Cikumpay, Purwakarta, Jawa Barat” merupakan karya tulis saya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka pada bagian akhir tesis ini.

Bogor, Agustus 2010

Puji Rahmawati Nurcahyani

by using biofilter at pilot scale. Case study : PTPN VIII, Cikumpay factory, Purwakarta, West Java. Supervised by MOHAMAD YANI and NASTITI SISWI INDRASTI.

Ammonia gaseous has a great potential to be a pollutant in rubber processing industries. The largest source of pollutant is at condensed latex processing. Therefore, biofilter was applied to remove emission of ammonia gaseous from the process.

The objectives of this research were (1) to determine the level of physical and chemical absorption to ammonia sourness in forest soil based packing-bed material mixed with compost and carbonized rice husk, and (2) to determine the performance of biofilter to remove ammonia gaseous at pilot scale.

Packing bed materials used were forest soil, bokashi compost and carbonized rice husk. The treatment of K111 was packed with forest soil, bokashi compost and carbonized rice husk with composised by 1:1:1. K112 was 1:1:2, K121 was 1:2:1, and K122 was 1:2:2. Physical and chemical characteristics of packing-bed materials within 5 parameters were obtained at ranked level of K112>K122>K111>K121. Carbonized rice husk influenced on physical - chemical characteristics of packing-bed materials, such as density, total porosity, water filled pore space and maximum capacity of loading, except air filled pore space. Those compositions were applied as packing bed materials to biofilters. Composition treatment of K111, K112, K121, K122 were applied to packing bed materials of B111, B112, B121 and B122.

Biofilter were applied on pilot scale with 250 liters volume. For 55 days operation, ammonia pollutant concentrations were fluctuated from 0.18 to 68.66 ppm. Parameters inlet and outlet ammonia concentration, physical and chemical characteristics, population of ammonia oxidation bacteria and biofiltration process were monitored. Maximum removal capacities of B111, B112, B121 and B122 biofilters were 0.97, 1.46, 1.03 and 1.62 g-N/kg dry media. The result of biofiltration performance for 11 parameters showed that B112>B122>B121>B111.

The best biofilter was determined by its ability in removing pollutant and the cost of required packing-bed. The price of packing bed materials from the lower prices were B111<B112<B122<B121. The cheapest price of packing bed material was B111, but it wasn’t a good performance of biofiltration. Therefore, B112 which was filled by forest soil, bokashi compost and carbonized rice husk with composition 1:1:2 was the best biofilter performance among them.

PUJI RAHMAWATI NURCAHYANI. Penghilangan Polutan Gas Amoniak dengan Biofilter Skala Pilot. Studi Kasus : PTPN VIII Pabrik Karet Cikumpay, Purwakarta, Jawa Barat. Dibimbing oleh MOHAMAD YANI dan NASTITI SISWI INDRASTI.

Pertumbuhan industri karet disamping memberikan dampak positif juga memberikan dampak negatif dimana salah satunya berupa pencemaran udara yang dapat membahayakan kesehatan manusia. Diperkirakan pencemaran udara akibat kegiatan industri akan meningkat 10 kali pada tahun 2020 dari tahun 2000. Penelitian ini merupakan evaluasi pencemaran udara pada lingkungan agroindustri. Sumber pencemaran tersebut dapat berasal dari proses produksi, bahan baku dan limbah yang dihasilkan lingkungan industri pengolahan karet alam. Pada proses produksi dihasilkan empat jenis produk karet antara lain Crumb Rubber (CR), Ribbed Smoke Sheet (RSS), Thin Pale Creep (TPC) dan Lateks Pekat dengan masing-masing proses menggunakan bahan baku karet alam yang sangat berbau. Amoniak merupakan gas yang berpotensi menjadi pencemar di lingkungan industri ini. Sumber pencemaran amoniak yang paling tinggi di lingkungan industri pengolahan karet alam adalah pada proses pengolahan lateks pekat.

Beberapa metode pengendalian pencemaran udara telah dilakukan oleh beberapa peneliti. Metode pengendalian secara fisik dan kimia antara lain kondensasi, insinerasi, adsorbsi, absorbsi dan sistem membran. Metode fisik-kimia memiliki berbagai kelemahan, yaitu gas tidak musnah sempurna, tetapi justru memberi dampak lain dengan adanya residu maupun senyawa gas lain yang dapat membahayakan lingkungan. Dalam hal ini dilakukan pengkajian terhadap penggunaan agen biologis untuk mendegradasi polutan sehingga gas dapat dibuang ke lingkungan tanpa ada efek samping. Perlakuan gas secara biologi memanfaatkan kemampuan mikroorganisme yang dapat mengubah senyawa kompleks menjadi senyawa lebih sederhana. Metoda biologi dengan teknik biofilter, telah dikembangkan untuk penghilangan kebauan amoniak. Penerapan teknologi biofilter pada sistem pengendalian emisi gas membutuhkan karakteristik bahan yang memenuhi persyaratan sebagai bahan pengisi yang baik.

Tujuan penelitian ini antara lain (1) menentukan kemampuan penyerapan fisik-kimia terhadap kebauan amoniak pada bahan pengisi berbasis tanah hutan dengan campuran kompos dan arang sekam, (2) menilai kinerja teknik biofilter dengan campuran bahan pengisi untuk penanganan emisi gas amoniak pada skala pilot.

Penelitian dikerjakan pada skala laboratorium dan skala pilot. Pada skala laboratorium komposisi bahan pengisi diberikan perlakuan secara fisik-kimia. Komposisi campuran bahan pengisi adalah tanah hutan, kompos dan arang sekam dengan perbandingan 1:1:1 untuk K111, 1:1:2 untuk K112, 1:2:1 untuk K121 dan 1:2:2 untuk K122. Komposisi ini dipilih karena penggunaan kompos bokashi dan arang sekam sebagai bahan pengisi biofilter belum pernah dicobakan, sehingga dipilih bahan pengisi tanah hutan dengan komposisi satu. Bahan tambahan

volume 250 liter yang diterapkan untuk penghilangan gas amoniak di ruang lateks pekat. Bahan pengisi dengan komposisi tanah hutan, kompos bokashi dan arang sekam dengan perbandingan 1:1:1 disebut sebagai B111, 1:1:2 disebut sebagai B112, 1:2:1 disebut sebagai B121 dan 1:2:2 disebut sebagai B122. Proses biofiltrasi amoniak dilakukan selama 55 hari dengan laju alir 2-2.50 liter/menit. Parameter yang diamati antara lain konsentrasi inlet dan outlet amoniak, karakteristik fisik-kimia bahan pengisi, populasi bakteri pengoksidasi amoniak dan kinerja biofiltrasi.

Hasil pengujian kemampuan fisik-kimia campuran bahan pengisi dilakukan terhadap 5 parameter, diperoleh rangking K112>K122>K111>K121. Arang sekam memberikan pengaruh pada karakteristik fisik-kimia bahan pengisi, diantaranya pada densitas, total porositas, pori memegang air dan kapasitas maksimum terhadap beban. Namun arang sekam tidak mempengaruhi besar pori memegang udara bahan pengisi. Oleh karena itu dapat disimpulkan bahwa penambahan arang sekam yang lebih banyak dapat meningkatkan porositas bahan. Dalam hal ini dapat memperbesar kemampuan pori memegang air sehingga berpengaruh nyata untuk proses absorbsi fisik kimia gas amoniak. Adanya penambahan kompos bokasi yang lebih banyak tidak memberikan pengaruh terhadap penambahan kemampuan pori memegang air, sehingga kapasitas penyerapan bahan terhadap gas amoniak cenderung lebih kecil.

Komposisi tersebut diterapkan sebagai bahan pengisi biofilter. Perlakuan B111 merupakan penggandaan skala dari K111, demikian halnya perlakuan lainnya. Penelitian biofilter dilakukan pada skala pilot yaitu pada volume 250 l selama 55 hari. Selama biofilter dioperasikan, diperoleh fluktuasi konsentrasi polutan gas amoniak yang berkisar antara 0.18-68.66 ppm. Kapasitas maksimum penghilangan amoniak B111, B112, B121 dan B122 adalah 0.97 g-N/kg bahan kering, 1.46 g-N/kg bahan kering, 1.03 g-N/kg bahan kering dan 1.62 g-N/kg bahan kering. Kadar nitrat yang terbentuk pada bahan pengisi B111, B112, B121 dan B122 adalah 39.06 g-N/kg bahan kering/hari, 61.38 g-N/kg bahan kering/hari, 44.64 g-N/kg bahan kering/hari dan 47.43 g-N/kg bahan kering/hari. Hasil penilaian terhadap kemampuan biofiltrasi terhadap 11 parameter menunjukkan kinerja B112>B122>B121>B111.

Biofilter terbaik ditentukan dari kemampuan penghilangan polutan amoniak dan harga bahan pengisi yang dibutuhkan. Harga bahan pengisi dari yang paling murah adalah B111, B112, B122 dan B121, masing-masing adalah Rp. 61 388,- , Rp. 62 558,- , Rp. 67 688,- dan Rp. 117 660,-. Oleh karena itu, B112 yang berisi tanah, kompos bokashi dan arang sekam dengan perbandingan 1:1:2 merupakan biofilter terbaik.

© Hak cipta milik IPB, tahun 2010

Hak cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis inni tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suau masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis dalam bentuk apapun tanpa izin IPB

Studi Kasus : PTPN VIII Pabrik Karet Cikumpay, Purwakarta,

Jawa Barat

PUJI RAHMAWATI NURCAHYANI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2010

Barat.

Nama : Puji Rahmawati Nurcahyani NRP : F351060081

Disetujui, Komisi Pembimbing

Dr. Ir. Mohamad Yani, M Eng. Ketua

Prof. Dr. Ir. Nastiti Siswi Indrasti Anggota

Diketahui,

Ketua Program Studi Teknologi Industri Pertanian

Dr. Ir. Machfud. MS

Dekan Sekolah Pascasarjana IPB

Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

Segala puji dan syukur penulis panjatkan ke hadirat Allah swt yang telah memberikan kekuatan dan ridho-Nya, sehingga penulis dapat menyelesaikan penulisan tesis ini. Ucapan terima kasih yang sebesar-besarnya penulis sampaikan kepada :

1. Dr. Ir. Mohamad Yani, M Eng atas bimbingan, motivasi, kesempatan untuk penelitian dan segala bantuan yang diberikan.

2. Prof. Dr. Ir. Nastiti Siswi Indrasti sebagai anggota komisi pembimbing, terima kasih atas bimbingan dan motivasi selama penelitian.

3. Dr. Ir. Machfud, MS selaku Ketua Program Studi Teknologi Industri Pertanian, Sekolah Pasca Sarjana, Institut Pertanian Bogor.

4. Dr. Ir. Mulyorini Rahayuningsih, MSi selaku penguji luar komisi pada ujian tesis di Program Studi Teknologi Industri Pertanian, Sekolah Pasca Sarjana, Institut Pertanian Bogor.

5. Dr. Ir. Titi Chandra Sunarti, MSi selaku penguji dari Program Studi Teknologi Industri Pertanian, Sekolah Pasca Sarjana, Institut Pertanian Bogor.

6. Para guru selama 10 tahun di Teknologi Industri Pertanian, Institut Pertanian Bogor atas setiap ilmu yang diberikan.

7. Muhammad Nur Fajri Alfata, ST, MT atas saran, kritik dan semangat selama penulisan laporan tesis.

8. Keluarga besar PTPN VIII, Pabrik Suka Maju, Sukabumi dan Pabrik Cikumpay, Purwakarta, Jawa Barat atas izin penelitian di lingkungan pabrik.

9. Rekan-rekan penelitian serta semua pihak yang memberikan semangat, bantuan, kritik dan saran sehingga penulis dapat menyelesaikan penyusunan tesis ini.

Semoga tulisan ini dapat memberikan informasi yang bermanfaat bagi yang memerlukannya.

Penulis adalah anak pertama dari tiga bersaudara yang dilahirkan di Tuban Jawa Timur pada tanggal 17 Februari 1982 oleh pasangan bapak Drs. Poedjohoetomo dan ibu Dra. Sri Ari Sumaryati.

Pendidikan dasar hingga menengah atas penulis selesaikan di Tuban, Jawa Timur. Pada tahun 2000 penulis melanjutkan studi di Institut Pertanian Bogor melalui USMI (Undangan Seleksi Masuk IPB). Studi sarjana diselesaikan tahun 2006 dari Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian. Pada tahun yang sama, penulis melanjutkan studi magister di Program Studi Teknologi Industri Pertanian, Sekolah Pasca Sarjana, Institut Pertanian Bogor, Bogor.

Selama menjalankan studi, penulis tergabung dalam penelitian yang berkaitan dengan proses biofiltrasi. Penelitian tersebut di danai oleh Direktorat Perguruan Tinggi sebagai dana kompetisi Hibah Bersaing di tahun 2007-2008 dan Hibah Kompetensi di tahun 2009. Penelitian tersebut melengkapi sisi keilmuan dan data yang penulis butuhkan selama studi dan proses penyusunan tesis.

Untuk Bapak dan Ibuku yang telah membesarkanku serta adik-adikku yang selalu membuat hari-hari ini ceria

Halaman

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN... xv

PENDAHULUAN ... 1

Latar Belakang... 1

Perumusan Masalah ... 3

Tujuan Penelitian ... 5

Ruang Lingkup Penelitian ... 5

TINJAUAN PUSTAKA ... 7

Pencemaran Gas Amoniak di Lingkungan PTPN VIII, Pabrik Cikumpay, Purwakarta, Jawa Barat ... 7

Pengendalian Pencemaran Amoniak ... 11

Pengendalian Emisi Gas secara Fisik dan Kimia ... 12

Pengendalian Emisi Gas secara Biologis... 13

Kinerja Biofilter... 15

Pengembangan Teknik Biofilter untuk Pengendalian Emisi Gas... 16

Bakteri Pengoksidasi Amoniak ... 20

Denitrifikasi ... 22

METODOLOGI PENELITIAN... 24

Tempat dan Waktu... 24

Bahan dan Alat ... 24

Karakterisasi Fisik Kimia Bahan Pengisi ... 24

Penyiapan Starter Bakteri Nitrosomonas sp. ... 25

Perancangan Kolom Biofilter ... 26

Penyiapan Bahan Pengisi... 27

Pengoperasian Biofilter di Skala Lapangan... 28

Analisa Data ... 29

HASIL DAN PEMBAHASAN... 30

Karakteristik Fisik Kimia Bahan Pengisi ... 30

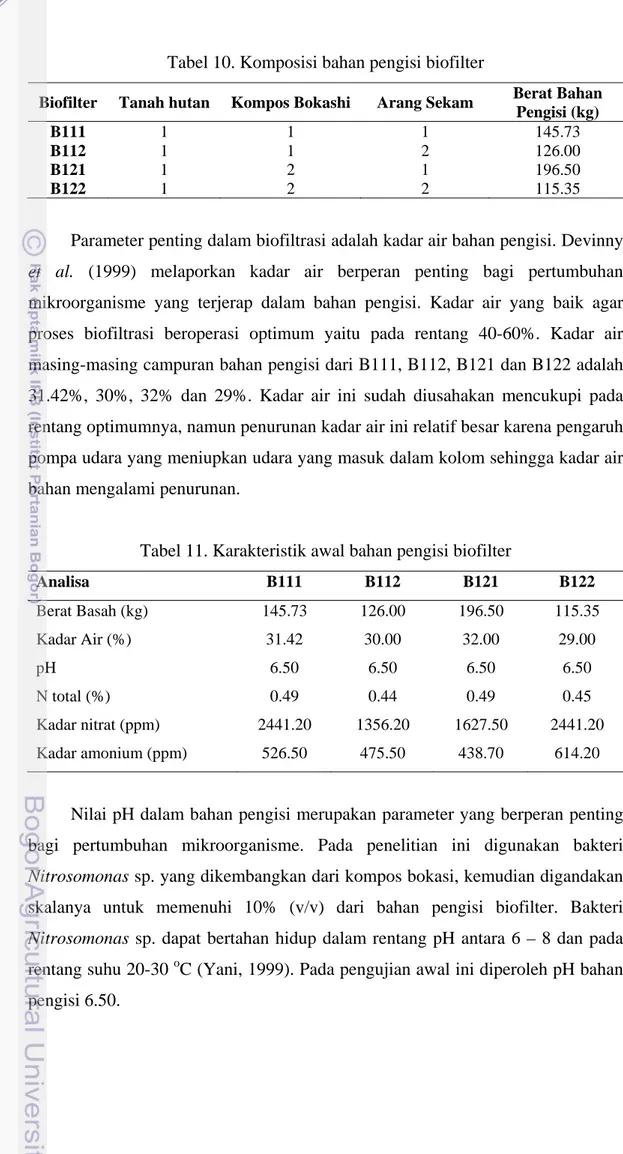

Komposisi Bahan Pengisi Biofilter ... 33

Sistem Biofiltrasi ... 35

Identifikasi Gas Amoniak di PTPN VIII, Pabrik Cikumpay, Purwakarta, Jawa Barat... 35

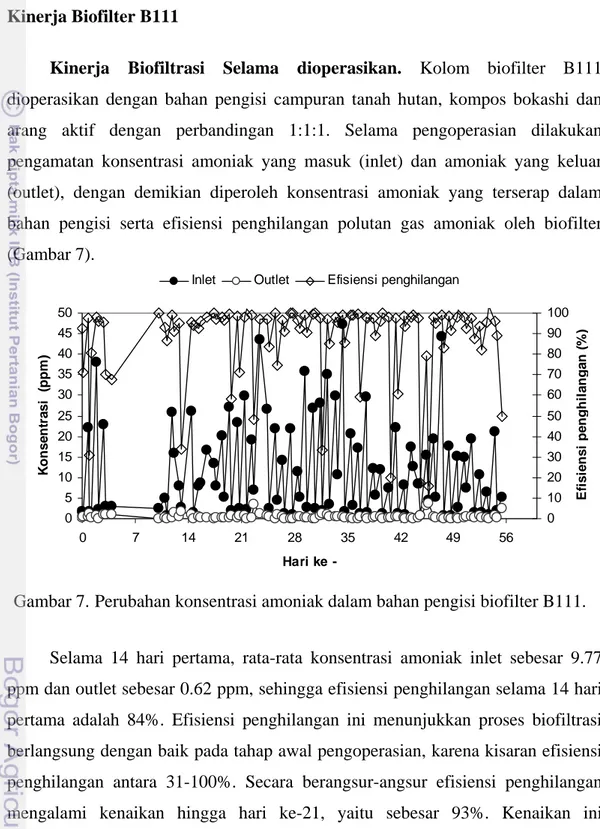

Kinerja Biofilter B111 ... 38

Kinerja Biofilter B112 ... 47

Kinerja Biofilter B122 ... 63

Perbandingan Kinerja Biofilter B111, B112, B121 dan B122. ... 72

SIMPULAN DAN SARAN ... 75

DAFTAR PUSTAKA ... 77

DAFTAR TABEL

Halaman

1. Dampak amoniak... 7

2. Baku mutu tingkat kebauan ...12

3. Rangkaian penelitian pengembangan biofilter ...17

4. Bakteri pengoksidasi amoniak dan nitrit ...21

5. Pengujian fisik bahan pengisi...25

6. Komposisi campuran bahan pengisi pada skala laboratorium. ...25

7. Parameter pengambilan contoh selama biofilter dioperasikan ...28

8. Karakteristik fisik campuran bahan pengisi beberapa komposisi ...31

9. Hasil metode skoring dari setiap perlakuan...32

10. Komposisi bahan pengisi biofilter...34

11. Karakteristik awal bahan pengisi biofilter...34

12. Penilaian terhadap kinerja biofilter 111, 112, 121 dan 122...72

DAFTAR GAMBAR

Halaman

1. Pembuatan starter bakteri. (a) Isolat Nitrosomonas sp., (b) Inokulasi ke media amonium dalam erlenmeyer 500 ml, (c) Penggandaan skala ke volume 15 l... 26

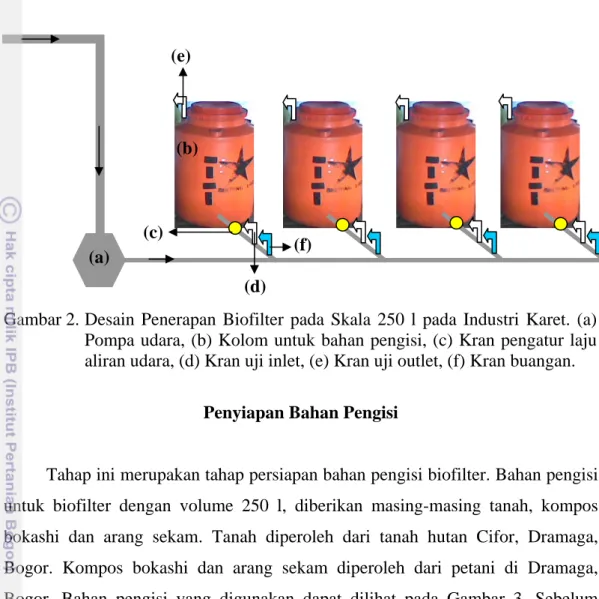

2. Desain penerapan biofilter pada skala 250 l pada industri karet. (a) Pompa udara, (b) Kolom untuk bahan pengisi, (c) Kran pengatur laju aliran udara, (d) Kran uji inlet, (e) Kran uji outlet, (f) Kran buangan... 27

3. Bahan pengisi yang digunakan dalam biofilter (a) Kompos bokashi, (b) Tanah hutan, (c) Arang sekam... 27

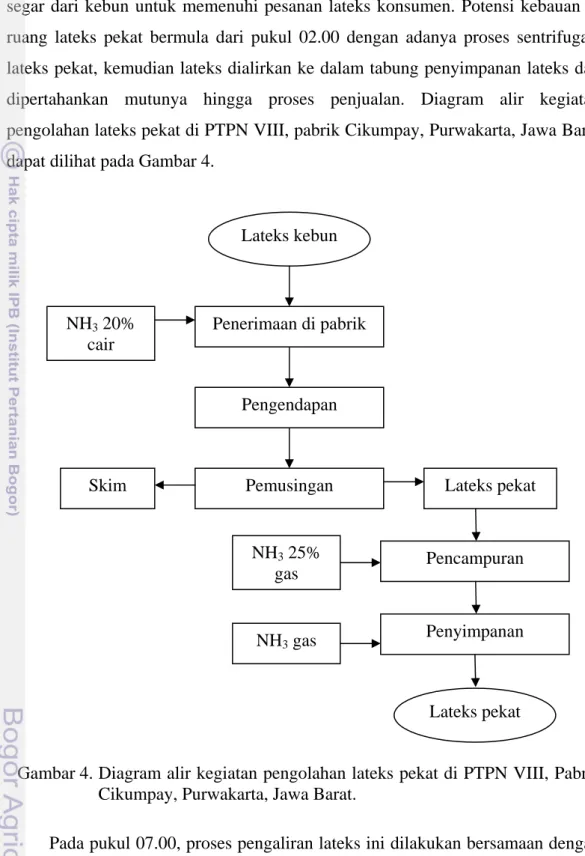

4. Diagram alir kegiatan pengolahan lateks pekat di PTPN VIII, Pabrik Cikumpay, Purwakarta, Jawa Barat……….. 36

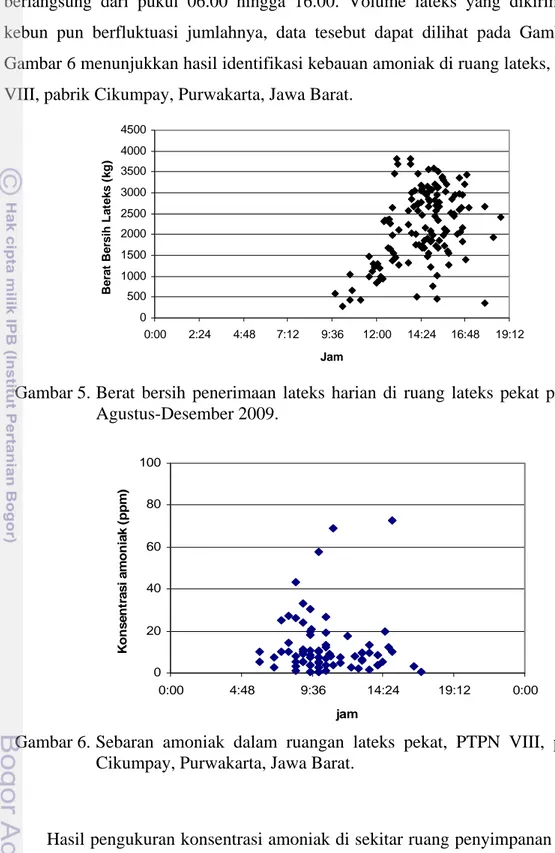

5. Berat bersih penerimaan lateks harian di ruang lateks pekat periode Agustus – Desember 2009………. 37

6. Sebaran amoniak dalam ruangan lateks pekat, PTPN VIII, Pabrik Cikumpay, Purwakarta, Jawa Barat………... 37

7. Perubahan konsentrasi amoniak dalam bahan pengisi biofilter

B111………... 38

8. Perubahan beban inlet dan outlet amoniak dalam bahan pengisi biofilter B111 selama 55 hari...………... 40

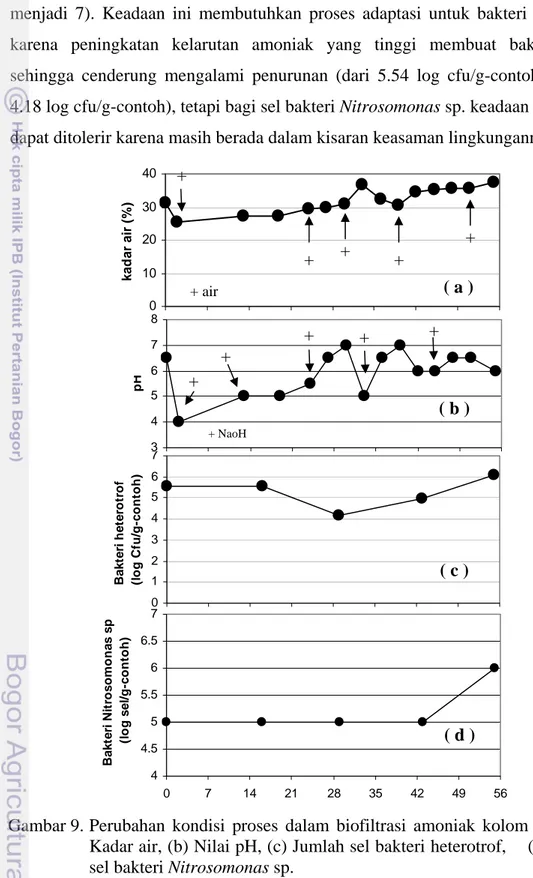

9. Perubahan kondisi proses dalam biofiltrasi amoniak kolom B111. (a) Kadar air, (b) Nilai pH, (c) Jumlah sel bakteri heterotrof, (d) Jumlah sel bakteri Nitrosomonas sp………... 42

10. Perubahan senyawa kimia dalam bahan pengisi biofilter B111 selama dioperasikan. (a) Konsentrasi amonium, (b) Konsentrasi nitrat, (c) Konsentrasi nitrogen total... 45

11. Kapasitas penyerapan biofilter B111 terhadap beban………... 46

12. Perubahan konsentrasi amoniak dalam bahan pengisi biofilter B112..…. 47

13. Perubahan beban inlet-outlet amoniak dalam bahan pengisi biofilter B112 selama 55 hari... 49

Kadar air, (b) Nilai pH, (c) Jumlah sel bakteri heterotrof, (d) Jumlah sel bakteri Nitrosomonas sp... 50

15. Perubahan senyawa kimia dalam bahan pengisi biofilter B112. (a) Konsentrasi amonium, (b) Konsentrasi nitrat, (c) Konsentrasi nitrogen total... 53

16. Kapasitas penyerapan biofilter B112 terhadap beban………... 54

17. Perubahan konsentrasi amoniak dalam bahan pengisi biofilter B121…... 55

18. Perubahan beban inlet dan outlet amoniak dalam bahan pengisi biofilter B121 selama 55 hari…...………... 56

19. Perubahan kondisi proses dalam biofiltrasi amoniak kolom B121. (a) Kadar air, (b) Nilai pH, (c) Jumlah sel bakteri heterotrof, (d) Jumlah sel bakteri Nitrosomonas sp……… 59

20. Perubahan senyawa kimia dalam bahan pengisi biofilter B121. (a) Konsentrasi amonium, (b) Konsentrasi nitrat, (c) Konsentrasi nitrogen total……… 61

21. Kapasitas penyerapanbiofilter B121 terhadap beban………... 63

22. Perubahan konsentrasi amoniak dalam bahan pengisi biofilter B122…... 64

23. Perubahan beban inlet dan outlet amoniak dalam bahan pengisi biofilter B122 selama 55 hari...………... 65

24. Perubahan kondisi proses dalam biofiltrasi amoniak kolom B122. (a) Kadar air, (b) Jumlah sel bakteri Nitrosomonas sp., (c) Jumlah sel bakteri heterotrof, (d) Nilai pH………. 68

25. Perubahan senyawa kimia dalam bahan pengisi biofilter B122. (a) Konsentrasi amonium, (b) Konsentrasi nitrat, (c) Konsentrasi nitrogen total……… 70

DAFTAR LAMPIRAN

Halaman

1. Prosedur analisis amoniak (SNI 06-2479-1991, 1991) ... 80

2. Perhitungan analisa data ... 80

3. Prosedur analisis proksimat ... 81

4. Prosedur pengukuran nitrat (SK. SNI M-49-1990-03, 1990)... 82

5. Prosedur pengukuran amonium dengan metode kjeldahl.. ... 82

6. Prosedur pengujian total porositas dengan metode gravimetri... 83

7. Prosedur pengujian densitas bahan... 83

8. Metode Total Plate Count (TPC) untuk sel bakteri heterotrof. ... 84

9. Persiapan media amonium untuk sel Nitrosomonas sp.. ... 85

10. Metode Most Probable Number (MPN) untuk sel Nitrosomonas sp ... 85

11. Data dan hasil analisis keragaman (ANOVA). ... 86

12. Uji lanjut statistik (Uji Jarak Duncan)... 88

13. Data konsentrasi amoniak biofilter B111 ... 91

14. Data konsentrasi amoniak biofilter B112 ... 92

15. Data konsentrasi amoniak biofilter B121 ... 93

Latar Belakang

Seiring dengan bertambahnya jumlah penduduk, kebutuhan hidup pun meningkat. Hal ini menjadi tolok ukur produksi barang dan jasa yang dibutuhkan manusia sehingga jumlahnya semakin meningkat. Adanya kegiatan produksi yang semakin meningkat maka konsekuensi yang harus ditanggung oleh perusahaan adalah meningkatnya jumlah produk samping dan limbah dari proses produksi tersebut. Bahaya limbah tersebut dapat dihasilkan dari limbah padat, cair maupun gas yang dihasilkan secara kontinyu baik oleh kegiatan produksi, gudang penyimpanan bahan baku maupun dari instalasi pengolahan limbah.

Pada wilayah agroindustri, salah satu komoditas yang selama ini menjadi andalan ekspor adalah karet dan barang karet di samping CPO yang tetap menjadi primadona ekspor. Indonesia merupakan negara dengan luas lahan karet terbesar di dunia yaitu memiliki luas areal mencapai 3,40 juta hektare (2009). Indonesia telah mengungguli areal karet Thailand (2,67 juta hektare) dan Malaysia (1,02 juta hektare). Namun, hingga tahun lalu, produksi karet nasional yang mencapai 2,4 juta ton masih berada di bawah Thailand yang berhasil memproduksi 3,10 juta ton karet per tahun. Malaysia berada di urutan ketiga dengan produksi 951 ribu. Membaiknya perekonomian dunia, khususnya Cina, turut berdampak pada prospek karet ke depan. Indonesia pun berpeluang untuk menjadi produsen utama di dunia karena memiliki potensi sumber daya yang sangat memadai untuk meningkatkan produksi (Republika, 2010). Disamping dari negara tersebut, permintaan dari negara industri lainnya juga cukup tinggi seperti India, Amerika Serikat, Jepang, Korea dan negara-negara industri di Eropa.

Pertumbuhan industri karet ini disamping memberikan dampak positif juga memberikan dampak negatif dimana salah satunya berupa pencemaran udara yang dapat membahayakan kesehatan manusia. Diperkirakan pencemaran udara akibat kegiatan industri akan meningkat 10 kali pada tahun 2020 dari tahun 2000. Penelitian yang dilakukan merupakan evaluasi pencemaran udara pada lingkungan agroindustri. Sumber pencemaran tersebut berasal dari proses produksi, bahan baku dan limbah yang dihasilkan. Pada proses produksi dihasilkan empat jenis produk karet antara lain

Pekat dengan masing-masing proses menggunakan bahan baku karet alam yang sangat berbau.

Emisi gas amoniak baik dari sumber bergerak maupun tidak bergerak dapat berdampak buruk bagi lingkungan hidup dan kesehatan. Dampak bagi lingkungan hidup diantaranya tercemarinya udara bersih dengan kebauan amoniak yang menyengat, selain itu amoniak merupakan gas yang berkontribusi pada proses terjadinya pemanasan global dan hujan asam. Amoniak merupakan gas yang sangat berbau, sangat mudah terbang sehingga sangat mengganggu pernafasan dan menyebabkan perih di mata. Ketika amoniak ini teroksidasi menjadi nitrit akan bersifat toksik dan dapat menyebabkan keracunan. Menurut Soemirat (2002) masalah kebauan ini jika berlangsung terus menerus dapat bersifat iritan pada paru-paru dan efek utamanya adalah melumpuhkan pusat pernafasan. Gejala yang ditimbulkan adalah kehilangan kemampuan membau, batuk, sesak nafas, iritasi selaput lendir mata, muntah, pusing, sakit kepala dan pada konsentrasi bau yang tidak dapat ditolerir sehingga dapat menimbulkan kematian.

Beberapa metode pengendalian pencemaran udara telah dilakukan oleh beberapa peneliti. Metode pengendalian secara fisik dan kimia antara lain kondensasi, insinerasi, adsorbsi, absorbsi dan sistem membran. Metode fisik-kimia memiliki berbagai kelemahan, yaitu gas tidak musnah sempurna, tetapi justru memberi dampak lain dengan adanya residu maupun senyawa gas lain yang dapat membahayakan lingkungan. Dalam hal ini dilakukan pengkajian terhadap penggunaan agen biologis untuk mendegradasi polutan sehingga gas dapat dibuang ke lingkungan tanpa ada efek samping. Perlakuan gas secara biologi memanfaatkan kemampuan mikroorganisme yang dapat mengubah senyawa kompleks menjadi senyawa lebih sederhana (Devinny

et al., 1999).

Penanganan polusi gas yang berbau secara biologis terbagi atas dua metode yaitu: sistem gas-padatan dan sistem gas-cairan. Biofilter merupakan salah satu metode yang digunakan untuk penghilangan gas berbau secara biologis. Cara lainnya adalah dengan menggunakan metode bioscrubber dan metode biotrickling filter

(Devinny et al., 1999, Hirai et al., 2001).

Biofilter merupakan teknologi yang sedang dikembangkan untuk pengendalian pencemaran udara. Industri yang menghasilkan polutan berbahaya dapat menerapkan teknologi ini dengan berbagai keuntungan terutama biaya investasi dan pemeliharaan yang rendah, operasi stabil pada jangka waktu yang lama, dan tidak menimbulkan

polusi baru dibandingkan dengan metoda fisik-kimia. Dari tiga metode biologi,

bioscrubber, tricklingfilter dan biofilter, biofilter merupakan pilihan yang terbaik.

Perumusan Masalah

Amoniak merupakan gas yang sangat berbau meskipun dalam konsentrasi rendah, sangat mudah terbang sehingga sangat mengganggu pernafasan dan menyebabkan perih di mata. Larutan amoniak yang digunakan berkonsentrasi 16% dan dituangkan secara manual dalam tangki penyimpanan lateks segar. Lateks dari kebun dituang ke dalam tangki berkapasitas 5 000 kg. Penambahan jumlah amoniak disesuaikan dengan standar mutu lateks yang ditetapkan pabrik. Pada kapasitas 5 000 kg, ditambahkan sekitar 50 liter amoniak. Sementara dalam sehari, terdapat sekitar 32 000 kg lateks yang disimpan dalam pabrik, sehingga membutuhkan amoniak sekitar 320 liter per hari. Selain proses penambahan amoniak cair, dalam ruangan lateks juga melakukan penambahan amoniak dalam bentuk gas. Penambahan amoniak gas ini dilakukan pada lateks yang sudah disimpan dalam bentuk pekat agar tidak terjadi penggumpalan. Penambahan dilakukan dengan penjadwalan, lateks pekat yang disimpan lebih lama yang mendapatkan penambahan amoniak lebih awal. Proses penambahan ini berlangsung hingga lateks pekat akan diambil oleh konsumen.

Sumber kebauan amoniak lain adalah proses penyiapan amoniak cair di ruang penyimpanan amoniak. Kebauan amoniak dari ruang penyimpanan amoniak cair tercium pada malam hingga pagi hari. Pada malam hari, tangki amoniak yang siap di gunakan tidak ditutup. Kondisi malam hari yang dingin menjadikan gas amoniak yang terbang di sekitarnya, apalagi ruang penyimpananya relatif terbuka. Pada pengujian di beberapa titik waktu, terjadi polusi gas amoniak tertinggi pada malam hingga pagi hari.

Jumlah amoniak sebesar itu akan menghasilkan tingkat kebauan yang tinggi, dimana tidak saja mengganggu kenyamanan lingkungan sekitar akibat polusi tetapi juga mengganggu kesehatan masyarakat terutama bagi karyawan pabrik. Saputra (2006) melaporkan emisi yang terdapat pada ruang pengolahan lateks pekat pabrik karet PTPN VIII, pabrik Wangun Reja, Subang, Jawa Barat sebesar 137.80 ppm, sedangkan di luar ruang pengolahan lateks pekat sebesar 4 ppm. Kondisi tersebut tentunya tidak diinginkan oleh perusahaan sehingga perlu dilakukan identifikasi kebauan secara menyeluruh pada industri untuk mengetahui sebaran kebauan.

Keadaan tersebut membutuhkan teknologi pengendalian yang berpotensi besar mengurangi penyebaran emisi gas amoniak dari dalam ruangan.

Metoda biologi dengan teknik biofilter, telah dikembangakan untuk penghilangan kebauan amoniak. Penerapan teknologi biofilter pada sistem pengendalian emisi gas membutuhkan karakteristik bahan yang memenuhi persyaratan sebagai bahan pengisi yang baik. Hasil penelitian menunjukkan biofilter dengan bahan pengisi organik mempunyai kapasitas penyerapan lebih tinggi dibanding dengan banah pengisi anorganik. Hirai et al. (2001) melaporkan biofiltrasi terhadap amoniak dengan menggunakan bahan pengisi gambut memiliki kapasitas penyerapan 0.16 g-N/kg bahan kering, sedangkan menggunakan granula tanah memiliki kapasitas penyerapan sebesar 0.30 g-N/kg bahan kering.

Penelitian biofilter yang dilakukan Nurcahyani (2006) menggunakan tanah hutan Cifor. Menurut Paul dan Clark (1996) tanah hutan mempunyai kandungan bakteri hetrotrof yang dapat melakukan nitrifikasi secara signifikan. Menurut Devinny

et al., (1999) tanah dapat digunakan sebagai bahan pengisi biofilter sebab tanah sangat murah, mudah didapat, tersedia dalam jumlah melimpah, serta mengandung populasi mikroba yang tinggi. Tanah secara alami bersifat hidrofilik dan kemampuan untuk menahan kehilangan air lebih tinggi bila dibandingkan dengan kompos dan gambut walaupun dalam kondisi yang kering. Hasil penelitian Nurcahyani (2006) tanah hutan merupakan bahan pengisi yang mempunyai kapasitas penyerapan terbaik untuk penghilangan amoniak (1.16 N/kg bahan kering) kemudian kompos (0.59 g-N/kg bahan kering).

Adapun kekurangan tanah sebagai bahan pengisi adalah mempunyai daya penurunan tekanan yang besar dan mudah terbentuk celah untuk aliran udara. Tanah mempunyai permeabilitas yang rendah terhadap gas. Indriasari (2005) melaporkan penelitian biofiltrasi untuk penghilangan gas NH3 dan H2S di ruang penyimpanan leum. Penelitian tersebut menggunakan campuran tanah dan kompos sebagai bahan pengisi utama yang dikombinasikan dengan bahan pengisi lain, diantaranya potongan kulit kayu, serasah daun karet, sekam dan sludge. Penggunaan bahan utama tanah yang dicampur dengan kompos pada penelitian tersebut karena kompos memiliki lebih banyak nutrien yang dibutuhkan bakteri heterotrof untuk hidup, sedangkan penambahan bahan campuran potongan kulit kayu, serasah daun karet dan sekam dapat meningkatkan porositas bahan pengisi. Hasil penelitian tersebut menunjukkan

kapasitas penghilangan terbaik diperoleh dari biofilter dengan campuran bahan pengisi sekam.

Penelitian kemudian dikembangkan menggunakan bahan pengisi utama tanah hutan Cifor, tetapi menggunakan campuran bahan pengisi kompos bokashi dan arang sekam. Kompos bokashi merupakan kompos yang sudah di kayakan dengan Effective Microorganism 4 atau dikenal dengan EM4. Komposisi yang terkandung dalam EM4

antara lain bakteri Streptomyces, ragi (yeast), Lactobacillus, dan bakteri fotosintetik. Bakteri tersebut diketahui sebagai mikroorganisme pengurai bahan-bahan organik (Djaja, 2008).

Arang sekam dikenal sebagai media tanam yang memiliki daya simpan air yang lebih besar dibandingkan dengan sekam. Menurut Tejasawarna (2004) arang sekam memiliki porositas sebesar 64.70% yang terdiri dari pori memegang air sebesar 63.30% setelah 1 jam dan pori berisi udara setelah 1 jam sebesar 1.40%. Besarnya pori memegang air ini sangat membantu bahan pengisi untuk ketersediaan air, sedangkan pori memegang udara akan membantu sirkulasi gas yang dialirkan.

Tujuan Penelitian

Tujuan penelitian yang akan dilakukan terdiri dari :

1. Menentukan kemampuan penyerapan fisik-kimia terhadap kebauan amoniak pada bahan pengisi berbasis tanah dengan campuran kompos dan arang sekam.

2. Mengetahui kinerja teknik biofilter dengan campuran bahan pengisi untuk penanganan emisi gas amoniak pada skala pilot.

Ruang Lingkup Penelitian

Penelitian sebelumnya menggunakan kompos dari proses vermi composting

sedangkan penelitian yang dilakukan menggunakan kompos bokashi. Penggunaan kompos bokashi ini diasumsikan akan memberikan suplai unsur hara yang lebih besar daripada kompos vermi composting. Selain itu, kompos bokashi dapat memberikan keragaman populasi bakteri yang lebih banyak dibandingkan kompos vermi composting sehingga dapat mendukung proses biofiltrasi yang dioperasikan.

Penelitian dikerjakan pada skala laboratorium dan skala pilot. Pada skala laboratorium komposisi bahan pengisi diberikan perlakuan secara fisik-kimia.

Komposisi campuran bahan pengisi adalah tanah hutan, kompos dan arang sekam dengan perbandingan 1:1:1 untuk K111, 1:1:2 untuk K112, 1:2:1 untuk K121 dan 1:2:2 untuk K122. Komposisi ini dipilih karena penggunaan kompos bokashi dan arang sekam sebagai bahan pengisi biofilter belum pernah dicobakan, sehingga dipilih bahan pengisi tanah hutan dengan komposisi satu. Bahan tambahan kompos bokashi dan arang sekam diberikan komposisi yang berbeda karena memberikan pengaruh terhadap fisik-kimia campuran bahan pengisi.

Bahan pengisi tersebut digandakan skalanya menjadi skala pilot dengan volume 250 liter yang diterapkan untuk penghilangan gas amoniak di ruang lateks pekat. Bahan pengisi dengan komposisi tanah hutan, kompos bokashi dan arang sekam dengan perbandingan 1:1:1 disebut sebagai B111, 1:1:2 disebut sebagai B112, 1:2:1 disebut sebagai B121 dan 1:2:2 disebut sebagai B122. Proses biofiltrasi amoniak dilakukan selama 55 hari dengan laju alir 2-2.50 liter/menit.

Pencemaran Gas Amoniak di Lingkungan PTPN VIII, Pabrik Cikumpay, Purwakarta, Jawa Barat.

Amoniak adalah senyawa dari nitrogen dan hidrogen dengan formula NH3. Pada suhu dan tekanan standar amonia berbentuk gas. Amoniak bersifat toksik, dan korosif untuk beberapa bahan, dan memiliki bau tajam. Amoniak adalah gas tidak berwarna dengan karakteristik bau menyengat. Amoniak mudah dicairkan dan uap cair pada suhu -33,7oC dan menjadi solid pada suhu-75oC berupa masa kristal putih. Tabel 1 menyebutkan beberapa dampak amoniak pada konsentrasi tertentu. (Wikipedia, 2002).

Tabel 1. Dampak amoniak

Konsentrasi (% b/b) Molaritas (mol/l) Klasifikasi

5-10 2,87 - 5,62 Iritasi 10-25 5,62 - 13,29 Korosif >25 >13,29 Berbahaya bagi lingkungan Sumber : Wikipedia (2002)

Emisi gas amoniak baik dari sumber bergerak maupun tidak bergerak dapat berdampak buruk bagi lingkungan hidup dan kesehatan. Dampak bagi lingkungan hidup diantaranya tercemarinya udara bersih dengan kebauan amoniak yang menyengat, selain itu amoniak merupakan gas yang berkontribusi pada proses terjadinya pemanasan global dan hujan asam. Amoniak merupakan gas yang sangat berbau, sangat mudah terbang sehingga sangat mengganggu pernafasan dan menyebabkan perih di mata. Ketika amoniak ini teroksidasi menjadi nitrit akan bersifat toksik dan dapat menyebabkan keracunan. Menurut Soemirat (2002) masalah kebauan ini jika berlangsung terus menerus dapat bersifat iritan pada paru-paru dan efek utamanya adalah melumpuhkan pusat pernafasan. Gejala yang ditimbulkan adalah kehilangan kemampuan membau, batuk, sesak nafas, iritasi selaput lendir mata, muntah, pusing, sakit kepala dan pada konsentrasi bau yang tidak dapat ditolerir sehingga dapat menimbulkan kematian.

Industri karet merupakan salah satu industri yang berpotensi menghasilkan polutan gas amoniak. Potensi tersebut muncul akibat digunakannya bahan baku

amoniak cair, maupun amoniak gas, serta dihasilkan limbah gas ini sebagai hasil samping proses produksi. Proses produksi yang berpotensi menghasilkan limbah amoniak sebagai berikut :

Proses Produksi Crumb Rubber

Produksi karet remah atau karet spesifikasi teknis (SIR) mulai dikembangkan di Indonesia sekitar tahun 1968, dan pada tahun 1969 skema SIR diterapkan pertama kalinya. Sampai sekarang karet remah merupakan jenis karet ekspor yang paling dominan diantara jenis karet ekspor lainnya. Karet remah yang diproduksi oleh perkebunan Cikumpay yaitu SIR 10 dengan kualitas lateks low grade. SIR 10 diolah dari koagulum lapangan dengan ketebalan 6 cm dan umur penyimpanan relatif lebih dari 4 hari.

Tahapan pengolahan SIR 10 terdiri dari pemecahan awal lump, pencucian pecahan koagulum, pembuatan lembaran krep, pengeringan awal, peremahan, pengeringan, dan pengemasan. Pahlevi (2007) menyatakan pada proses pemecahan awal leum berpotensi menghasilkan kebauan NH3 disebabkan hasil dekomposisi senyawa organik yang tidak teroksidasi secara sempurna karena adanya kondisi anaerobik. Demikian halnya proses pencucian pecahan koagulum dan pembuatan lembaran krep. Pada proses ini leum di potong menjadi lebih kecil, sehingga memperluas permukaan sentuh dengan udara dan mengakibatkan lepasnya kebauan dari leum.

Proses pengeringan awal yaitu penirisan krep dalam bentuk gulungan yang kemudian disebut sebagai kompo, dilakukan penyimpanan dalam gudang selama 10-20 hari. Pada proses ini berpotensi menghasilkan kebauan akibat dikeringkannya kompo. Proses berikutnya adalah peremahan yaitu proses pengecilan ukuran yang bertujuan untuk memperluas permukaan karet agar proses pengeringan selanjutnya berlangsung dengan mudah dan cepat.

Pengeringan remah dilakukan di dalam dryer selama 3.50-4 jam dengan suhu berkisar 115-130 oC dengan kapasitas 550-650 kg/jam. Selanjutnya karet remah yang diperoleh, didinginkan dan dibuat bandela seberat 35 kg, lalu di-press

selama 2 menit menggunakan balling press dengan kapasitas 1000 kg/jam. Bandela tersebut kemudian dibungkus dan dipak. Sebelum dikemas, terlebih

dahulu diambil contoh untuk keperluan sertifikasi mutu sesuai ketentuan yang ditetapkan Departemen Perdagangan.

Proses Produksi Ribbed Smoke Sheet

Ribbed Smoke Sheet (RSS) berbentuk lembaran karet berwarna coklat yang berasal dari proses pengeringan dan pengasapan. RSS terbuat dari bahan baku lateks kebun. Hal utama yang perlu diperhatikan dari lateks kebun adalah kebersihan lateks, sehingga akan menjamin hasil yang terbebas dari kontaminasi. Pada saat pengumpulan lateks ke dalam tangki, ditambahkan bahan koagulan amoniak (NH3) 20% untuk mencegah terjadinya koagulasi. Pada proses ini berpotensi menghasilkan kebauan karena sifat gas amoniak yang mudah terbang dan sangat menyengat.

Proses Produksi Thin Pale Crepe

Pada proses produksi Thin Pale Crepe (TPC) menggunakan bahan baku lateks pekat yang diencerkan dengan larutan Natrium bisulfit yang berfungsi sebagai bahan pemutih. Proses berikutnya adalah menggumpalkan kembali lateks yang sudah diencerkan dengan menggunakan larutan asam semut 2% sampai menggumpal, kemudian di siram dengan air untuk menghindari oksidasi.

Setelah menggumpal menjadi krep, kemudian dipotong-potong, dikeringkan dan digiling untuk menjadi lembaran krep. Proses pengeringan dilakukan di tempat pengering berbentuk rumah berdinding seng yang bertingkat dengan tinggi setiap ruangnya empat meter. Pemanasan dilakukan dengan mengalirkan air panas atau uap tekanan rendah melalui pipa besi yang dipasang di dalam ruang dasar ruang pengering. Krep dikeringkan pada suhu 30-35 oC, selama 8-10 hari.

Proses Produksi Lateks Pekat

Inti dari pembuatan produk lateks pekat yaitu dengan meningkatkan kadar karet keringnya (KKK) menjadi 60%. Larutan amoniak banyak dibutuhkan dalam proses pemekatan ini. Pada saat pengumpulan lateks ke dalam tangki, ditambahkan bahan anti koagulan amoniak (NH3) 20% untuk mencegah terjadinya koagulasi.

Proses berikutnya adalah pemusingan yang berfungsi untuk memisahkan antara lateks dengan partikel karet yang lebih kecil (skim) dan juga pengurangan bahan bukan karet seperti halnya kapur (Mg) yang terkandung di dalam lateks pekat. Selanjutnya lateks ditampung di dalam tangki pencampur, sedangkan skim dialirkan ke dalam bak skim. Pada tangki pencampur, ditambahkan bahan pemantap untuk memekatkan lateks tersebut, yaitu menggunakan asam laurat 25 % dengan dosis 2.50-5 cc/ton dan KOH 20% dengan dosis 2.50-5 cc/ton, lalu penambahan NH3 berbentuk gas sesuai dengan dosis.

Menurut Solichin (1988), dalam industri lateks pekat amonia digunakan sebagai bahan anti pembeku yaitu bahan yang digunakan untuk mencegah terjadinya prakoagulasi lateks di kebun dan selama perjalanan ke tempat pengolahan. Amoniak digunakan oleh industri karet dengan pertimbangan antara lain mudah didapat di toko-toko bahan kimia, obat dan alat pertanian, harganya cukup murah dibandingkan dengan bahan anti pembeku lainnya, tidak menimbulkan pengaruh sampingan terhadap mutu produk akhir karena mudah dihilangkan dari lateks, bisa digunakan hampir semua jenis produk karet, kecuali jenis crepe saja, untuk pengawetan jangka panjang bisa dicampurkan dengan bahan pengawet sekunder.

Menurut Indriasari (2005) kegiatan penyimpanan getah karet (lump) berpotensi menimbulkan cemaran gas NH3, H2S, CO, NOx dan SOx berturut-turut dengan konsentrasi 98.36 ppm; 0.54 ppm; 0.21 ppm; 0.03 ppm dan 0.03 ppm, sementara batas emisi yang diijinkan Kep-13/MenLH/3/1995 pada masing-masing gas tersebut adalah 2 ppm; 0.02 ppm; 0 ppm; 1 ppm; 0.80 ppm. Data tersebut menunjukkan konsentrasi gas berada diatas baku mutu yang diizinkan sehingga berpotensi menyebabkan kebauan. Berbagai jenis gas yang lepas dari gudang penyimpanan leum diduga berasal dari penumpukkan leum dan juga produk hasil dekomposisi senyawa organik yang tidak teroksidasi secara sempurna karena adanya kondisi anaerobik. Sumber kebauan lain dilaporkan oleh Saputra (2006) pada ruang produksi lateks pekat diketahui konsentrasi gas NH3 dan H2S sebesar 137.80 ppm dan 1.03 ppm, sedangkan di luar ruang produksi lateks pekat diketahui sebesar 4 ppm dan 0.04 ppm. Tingginya polutan NH3 dan H2S

disebabkan karena penggunaan amoniak cair dan gas untuk pengawetan lateks pekat di industri.

Pengendalian Pencemaran Amoniak

Menurut SK Menteri Kependudukan Lingkungan Hidup No 02/MENKLH/1988, pencemaran adalah masuk atau dimasukkannya makhluk hidup, zat, energi, dan/atau komponen lain ke dalam air/udara, dan/atau berubahnya tatanan (komposisi) air/udara oleh kegiatan manusia dan proses alam, sehingga kualitas air/udara menjadi kurang atau tidak dapat berfungsi lagi sesuai dengan peruntukkannya. Pengelolaan lingkungan yang tercemari oleh gas dibutuhkan pengendalian yang efisien dan efektif. Hal ini dikarenakan adanya cemaran dapat merusak lingkungan serta mengganggu kestabilan kehidupan makhluk hidup, terutama bagi manusia.

Meningkatnya intensitas kegiatan penduduk dan industri perlu dikendalikan untuk mengurangi kadar kerusakan lingkungan di banyak daerah antara lain pencemaran industri, pembuangan limbah yang tidak memenuhi persyaratan teknis dan kesehatan, penggunaan bahan bakar yang tidak aman bagi lingkungan, kegiatan pertanian, penangkapan ikan dan pengelolaan hutan yang mengabaikan daya dukung dan daya tampung lingkungan.

Upaya pencegahan terjadinya pencemaran terhadap lingkungan oleh berbagai aktivitas industri dan aktivitas manusia memerlukan pengendalian terhadap pencemaran lingkungan dengan menetapkan baku mutu lingkungan. Dalam UU No. 32 tahun 2009 tentang perlindungan dan pengelolaan lingkungan hidup menyebutkan baku mutu lingkungan adalah batas kadar yang diperkenankan bagi zat atau bahan pencemar terdapat di lingkungan dengan tidak menimbulkan gangguan terhadap makhluk hidup, tumbuhan atau benda lainnya.

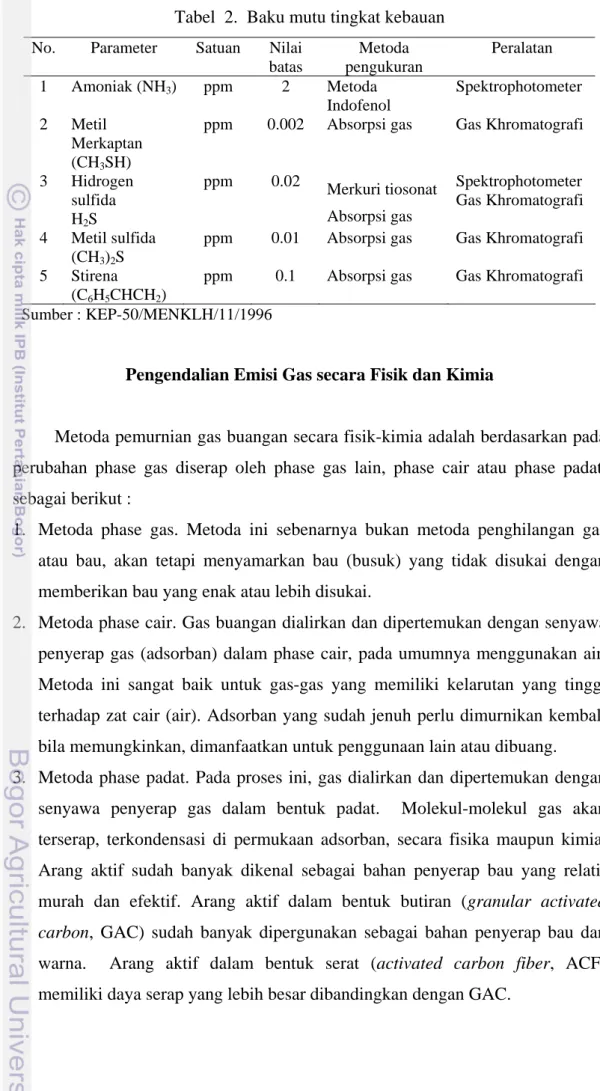

Baku Mutu tingkat kebauan dan mutu emisi gas dari industri telah ditetapkan sebagaimana Tabel 2 di bawah ini. Emisi dan pencemaran gas yang berbau ini belum dijelaskan metoda pengendaliannya maupun pedoman teknis pengendalian bau atau emisi gas.

Tabel 2. Baku mutu tingkat kebauan No. Parameter Satuan Nilai

batas Metoda pengukuran Peralatan 1 Amoniak (NH3) ppm 2 Metoda Indofenol Spektrophotometer 2 Metil Merkaptan (CH3SH)

ppm 0.002 Absorpsi gas Gas Khromatografi

3 Hidrogen sulfida H2S ppm 0.02 Merkuri tiosonat Absorpsi gas Spektrophotometer Gas Khromatografi 4 Metil sulfida (CH3)2S

ppm 0.01 Absorpsi gas Gas Khromatografi 5 Stirena

(C6H5CHCH2)

ppm 0.1 Absorpsi gas Gas Khromatografi Sumber : KEP-50/MENKLH/11/1996

Pengendalian Emisi Gas secara Fisik dan Kimia

Metoda pemurnian gas buangan secara fisik-kimia adalah berdasarkan pada perubahan phase gas diserap oleh phase gas lain, phase cair atau phase padat, sebagai berikut :

1. Metoda phase gas. Metoda ini sebenarnya bukan metoda penghilangan gas atau bau, akan tetapi menyamarkan bau (busuk) yang tidak disukai dengan memberikan bau yang enak atau lebih disukai.

2. Metoda phase cair. Gas buangan dialirkan dan dipertemukan dengan senyawa penyerap gas (adsorban) dalam phase cair, pada umumnya menggunakan air. Metoda ini sangat baik untuk gas-gas yang memiliki kelarutan yang tinggi terhadap zat cair (air). Adsorban yang sudah jenuh perlu dimurnikan kembali bila memungkinkan, dimanfaatkan untuk penggunaan lain atau dibuang. 3. Metoda phase padat. Pada proses ini, gas dialirkan dan dipertemukan dengan

senyawa penyerap gas dalam bentuk padat. Molekul-molekul gas akan terserap, terkondensasi di permukaan adsorban, secara fisika maupun kimia. Arang aktif sudah banyak dikenal sebagai bahan penyerap bau yang relatif murah dan efektif. Arang aktif dalam bentuk butiran (granular activated carbon, GAC) sudah banyak dipergunakan sebagai bahan penyerap bau dan warna. Arang aktif dalam bentuk serat (activated carbon fiber, ACF) memiliki daya serap yang lebih besar dibandingkan dengan GAC.

Daya serap ACF type FN-300GF-15 terhadap ammonia gas adalah 0.72g-NH3/kg-dry ACF (Yani, 1999). Daya serap secara fisik-kimia ini hanya berlangsung dalam waktu yang relatif singkat sebelum mencapai titik jenuh. ACF atau GAC yang telah jenuh ini perlu dipanaskan pada suhu diatas 100oC untuk melepaskan gas-gas tersebut (regenerasi) dan kemudian dapat digunakan kembali. Dengan demikian polutan gas ini tidak dihilangkan, tetapi diubah menjadi bentuk lain, dan mungkin akan tetap menimbulkan polusi.

4. Pembakaran. Senyawa gas-gas organik dapat pula langsung dibakar dan menghasilkan karbon dioksida dan air pada tingkat suhu yang cukup. Akan tetapi metoda ini memerlukan biaya energi yang cukup besar, sehingga banyak dihindari.

Pengendalian Emisi Gas secara Biologis

Penghilangan gas-gas secara fisik-kimia memiliki keterbatasan bila bahan penyerap gas (adsorban) jenuh maka harus segera diganti. Zat penyerap yang telah jenuh sering kali sulit untuk diregenerasikan, sehingga tidak dapat digunakan lagi. Kelemahan ini, dapat diatasi dengan memanfaatkan aktivitas mikroba. Pertama, gas-gas buangan diserap oleh bahan pengisi tertentu, kemudian dioksidasi dan diuraikan atau digunakan sebagai sumber energi bagi mikroba. Mikroba memerlukan kondisi tertentu untuk hidup. Kebutuhan ini harus dipenuhi dengan menumbuhkannya dalam phase air atau medium tertentu Dengan demikian, senyawa gas yang akan diolah dan sejumlah oksigen, harus dialirkan dari phase gas ke dalam phase cair. Populasi mikroba dapat terdispersi secara bebas dalam phase cair, terimobilisasi pada suatu bahan pengepak atau bahan pengisi padat. Dengan demikian dapat dibedakan tiga metoda biologi sebagai berikut (Ottengraf, 1987) : (1). Bioscrubber, (2). Trickling filters, dan (3) Biofilter.

Menurut Devinny et al. (1999) teknologi yang digunakan dalam pengendalian pencemaran udara secara biologis antara lain : bioscrubber,

biotrickling filter, biofilter. Prinsip kerja bioscrubber adalah gas diabsorb dalam bentuk fasa cair bebas. Fasa gas yang dialirkan akan dicuci dengan scrubber. Absorbsi dan biodegradasi terjadi secara terpisah. Setelah kontaminan diabsorbsi

secara fisik, degradasi terjadi dengan bantuan konsorsium mikroorganisme tersuspensi pada tempat tepisah. Absorbsi terjadi pada kolom filter, spray tower

atau buble column. Air ditranfer ke vessel terpisah dimana kondisi lingkungan lebih optimal untuk biodegradasi. Pada sistem dilakukan aerasi untuk memastikan degradasi maksimal.

Prinsip kerja biotrickling filter yaitu gas diabsorb sebagai fasa cair bebas yang digunakan untuk biodegradasi baik dengan menggunakan bakteri yang tersuspensi maupun dengan bakteri terimobilisasi. Pada biotrickling filter, mikroba terjerap pada bahan organik yang tersifat inert/lembam sedangkan mikroba tersuspensi dalam fasa cair yang mendegradasi polutan yang dilewatkan pada filter terkontaminasi. Udara yang dialirkan mengalami sirkulasi daur ulang sedangkan nutrien, keasaman dan kebasaan ditambahkan oleh operator, disesuaikan dengan kondisi lingkungan agar polutan dapat dihilangkan secara optimal. Fenomena absorbsi dan biodegradasi terjadi dalam satu reaktor yang sama. Reaksi berkelanjutan pada media dalam fasa gas.

Biofilter merupakan reaktor yang memiliki mikroorganisme terjerap pada media untuk mengolah polutan gas. Mikroorganisme yang tumbuh membentuk biofilm pada permukaan medium yang tersuspensi dalam fasa air yang tersebar pada partikel media. Media yang digunakan mengandung bahan yang inert (kompos, gambut, dsb) yang memiliki luas permukaan untuk absorbsi dan penambahan nutrien. Gas dialirkan pada bahan pengisi, kontaminan pada fasa gas dijerap ke dalam biofilm dan ke permukaan media tempat degradasi polutan. Biofilter merupakan kombinasi terhadap proses absorbsi, adsorbsi, degradasi dan desopsi polutan gas. Biofilter membutuhkan penambahan air untuk mengontrol kadar air dan penambahan nutrien. Efektifitas secara keseluruhan dipengaruhi oleh karakteristik dan sifat fisiko-kimia media yang digunakan, dimana termasuk porositas, tingkat kepadatan media, kemampuan penyerapan air dan kemampuan penjerapan populasi mikroorganisme. Titik kritis kinerja biofilter dan parameter performansi terdiri dari pH media, suhu, kadar air media dan kandungan nutrien.

Keunggulan dan kekurangan dari masing-masing teknik tersebut perlu dipelajari untuk dapat diterapkan sesuai dengan jenis kontaminan, senyawa pencampur, ketersediaan peralatan dan teknisi, serta dana.

Kinerja Biofilter

Menurut Chou dan Cheng (1997), biofilter adalah reaktor dengan material padat sebagai bahan pengisi dimana mikroba terjerat secara alami di dalamnya dengan membentuk biolayer (lapisan tipis). Gas-gas yang melalui biofilter akan larut atau terserap ke dalam lapisan biolayer dan akan diuraikan oleh mikroba yang ada (Ottenggraf, 1986).

Menurut Ottenggraf (1986), kinerja biofilter dapat dinilai berdasarkan beberapa hal berikut :

1. laju atau kapasitas penghilangan maksimum (g-senyawa polutan/kg-media kering)

2. kecepatan tercapainya kondisi aklimatisasi mikroba. Parameter ini akan menunjukkan kinerja dari bioavailabilitas konsorsium mikroba yang dikembangkan untuk pendegradasian polutan target. Semakin cepat masa adaptasi (lag phase), maka kinerja biofilter akan semakin baik.

3. kemampuan mempertahankan rasio penghilangan gas (efisiensi) dalam waktu yang relatif lama. Rasio penghilangan polutan gas dari biofilter umumnya di atas 95 % dalam waktu yang relatif lama.

4. kemampuan bahan pengisi dalam mempertahankan kondisi pH, suhu, dan kadar air. Kemampuan ini menggambarkan kinerja biofilter terhadap fluktuasi beban polutan gas yang tinggi, kurangnya humidifikasi dan masa tidak terpakainya biofilter akibat fluktuasi proses produksi pada industri.

Penentuan bahan pengisi biofilter mutlak dilakukan, karena bahan yang dipilih akan menjadi media tempat tumbuh bakteri, sehingga bahan pengisi dipilih yang bisa mendukung kehidupan bakteri (Hirai et al., 2001). Persyaratan untuk bahan pengisi/penyangga antara lain :

1. Kapasitas menahan air yang tinggi (Water Holding Capacity). 2. Porositas yang tinggi dan area permukaan spesifik yang luas. 3. Sifat kepadatan yang rendah.

4. Penurunan tekanan yang rendah pada berbagai kandungan air. 5. Perubahan bentuk yang sedikit pada waktu penggunaan yang lama. 6. Tingkat keringanan (lightness).

7. Murah.

8. Kemampuan menyerap bau yang sesuai.

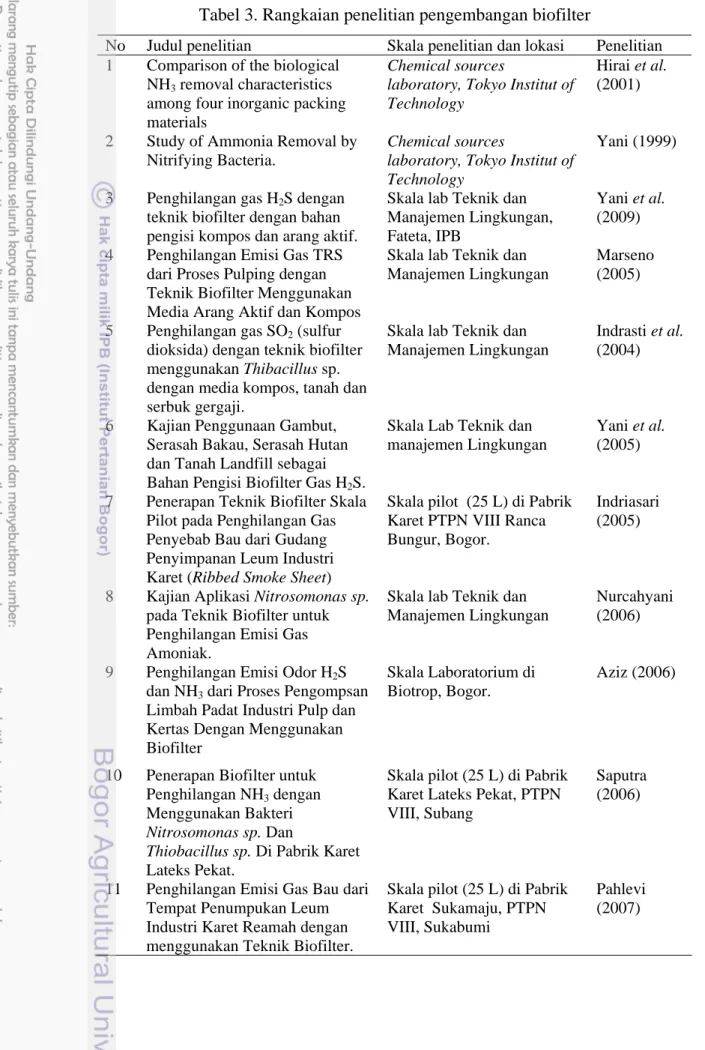

Pengembangan Teknik Biofilter untuk Pengendalian Emisi Gas

Penelitian biofilter telah dilaksanakan secara berkelanjutan, mulai dari skala laboratorium hingga skala pilot. Teknik biofilter yang diterapkan untuk penghilangan gas amoniak telah dilakukan sebelumnya oleh Yani (1999) dan Hirai et al. (2001), sedangkan rangkaian penelitian berikutnya merupakan pengembangan payung penelitian untuk mengetahui kinerja biofilter dengan menggunakan bakteri lokal dan bahan pengisi organik maupun anorganik yang mudah diperoleh baik dengan pemanfaatan limbah sekitar industri. Beberapa rangkaian penelitian tentang biofilter yang telah dilakukan dapat dilihat pada Tabel 3.

Pada penelitian skala laboratorium diketahui bahan pengisi organik mempunyai kemampuan biofiltrasi secara fisik lebih rendah dibandingkan dengan bahan pengisi anorganik, sehingga nilai kapasitas penyerapan maksimum biofilter anorganik lebih tinggi dibandingkan dengan bahan pengisi organik. Namun, kelebihan bahan pengisi organik diantaranya memiliki kemampuan mempertahankan kadar air lebih tinggi, memiliki nutrien tinggi (kandungan karbon organik dan nitrogen total) dan jenis bakteri yang berlimpah dalam bahan pengisi. Kemampuan ini menjadi hal yang penting untuk menunjang proses biofiltrasi dalam bahan pengisi, sehingga diketahui penyerapan maksimum bahan pengisi organik terjadi dalam waktu yang lebih lama dibandingkan bahan pengisi anorganik.

Kejenuhan biofilter organik diperoleh dalam waktu yang lebih lama disebabkan adanya biofilm yang tumbuh dalam bahan pengisi akibat berkembangnya jumlah bakteri yang memiliki kemampuan mendegradasi polutan yang diberikan. Bakteri menggunakan polutan yang diberikan sebagai sumber energi selain menggunakan nutrien karbon maupun nitrogen dalam bahan pengisi.

Tabel 3. Rangkaian penelitian pengembangan biofilter

No Judul penelitian Skala penelitian dan lokasi Penelitian 1 Comparison of the biological

NH3 removal characteristics

among four inorganic packing materials

Chemical sources

laboratory, Tokyo Institut of Technology

Hirai et al.

(2001)

2 Study of Ammonia Removal by Nitrifying Bacteria.

Chemical sources

laboratory, Tokyo Institut of Technology

Yani (1999)

3 Penghilangan gas H2S dengan

teknik biofilter dengan bahan pengisi kompos dan arang aktif.

Skala lab Teknik dan Manajemen Lingkungan, Fateta, IPB

Yani et al.

(2009) 4 Penghilangan Emisi Gas TRS

dari Proses Pulping dengan Teknik Biofilter Menggunakan Media Arang Aktif dan Kompos

Skala lab Teknik dan Manajemen Lingkungan

Marseno (2005)

5 Penghilangan gas SO2 (sulfur

dioksida) dengan teknik biofilter menggunakan Thibacillus sp. dengan media kompos, tanah dan serbuk gergaji.

Skala lab Teknik dan Manajemen Lingkungan

Indrasti et al.

(2004)

6 Kajian Penggunaan Gambut, Serasah Bakau, Serasah Hutan dan Tanah Landfill sebagai Bahan Pengisi Biofilter Gas H2S.

Skala Lab Teknik dan manajemen Lingkungan

Yani et al.

(2005)

7 Penerapan Teknik Biofilter Skala Pilot pada Penghilangan Gas Penyebab Bau dari Gudang Penyimpanan Leum Industri Karet (Ribbed Smoke Sheet)

Skala pilot (25 L) di Pabrik Karet PTPN VIII Ranca Bungur, Bogor.

Indriasari (2005)

8 Kajian Aplikasi Nitrosomonas sp.

pada Teknik Biofilter untuk Penghilangan Emisi Gas Amoniak.

Skala lab Teknik dan Manajemen Lingkungan

Nurcahyani (2006)

9 Penghilangan Emisi Odor H2S

dan NH3 dari Proses Pengompsan

Limbah Padat Industri Pulp dan Kertas Dengan Menggunakan Biofilter

Skala Laboratorium di Biotrop, Bogor.

Aziz (2006)

10 Penerapan Biofilter untuk Penghilangan NH3 dengan

Menggunakan Bakteri

Nitrosomonas sp. Dan

Thiobacillus sp. Di Pabrik Karet

Lateks Pekat.

Skala pilot (25 L) di Pabrik Karet Lateks Pekat, PTPN VIII, Subang

Saputra (2006)

11 Penghilangan Emisi Gas Bau dari Tempat Penumpukan Leum Industri Karet Reamah dengan menggunakan Teknik Biofilter.

Skala pilot (25 L) di Pabrik Karet Sukamaju, PTPN VIII, Sukabumi

Pahlevi (2007)

Penelitian pada skala laboratorium ini menggunakan isolat bakteri lokal, yang diperoleh dari proses isolasi, karakterisasi dan identifikasi contoh. Kemampuan ini kemudian dikembangkan aplikasinya pada beberapa jenis polutan. Polutan gas yang dipilih untuk aplikasi teknik biofilter ini adalah hidrogen sulfida (H2S), sulfur dioksida (SO2) dan amoniak (NH3). Pengembangan penelitian tentang pencemaran udara, dalam hal ini masalah kebauan banyak digunakan metode fisik dan kimia dimana kedua proses tersebut membutuhkan biaya yang mahal dan perawatan yang relatif sulit, sementara dengan teknologi biofilter secara ekonomi lebih murah karena bisa memanfaatkan potensi mikroorganisme untuk mendegradasi polutan gas yang diberikan.

Metode biofilter merupakan metode yang dapat menanggulangi permasalahan polusi gas (Ottengraf, 1986. Shoda 1991 dan Yani 1999). Prinsip dari metode biofilter yaitu menyaring gas-gas yang dialirkan ke dalamnya, dimana di dalam kolom biofilter tersebut terdapat bahan penyaring yang berfungsi sebagai tempat hidup bagi kultur mikroorganisme yang digunakan. Mikroorganisme yang digunakan tersebut kemudian akan terimobilisasi pada bahan pengisi dan akan membentuk lapisan tipis (biofilm atau biolayer). Biolayer yang dihasilkan oleh mikroorganisme ini, digunakan untuk menyerap gas polutan yang masuk sehingga dapat dioksidasikan dan diuraikan oleh mikroorganisme tersebut.

Pada awal pengoperasian biofilter, diketahui penyerapan fisik bahan pengisi anorganik (arang aktif) tanpa bakteri selama 48 jam, sedangkan penyerapan fisik bahan pengisi organik (kompos) selama 12 jam. Penyerapan yang dilakukan oleh masing-masing bahan pengisi diuji terlebih dahulu secara fisik. Hal ini berguna untuk membandingkan perbedaan yang ada sebelum dan sesudah ditambahkan kultur Thiobacillus sp. Perhitungan ini dilakukan untuk pengujian yang didasarkan pada efisiensi penghilangan gas polutan, laju penghilangan gas, daya tahan fisik dan kapasitas adsorpsi fisik dari masing-masing bahan pengisi (Marseno, 2005).

Setelah adsorbsi fisik maka bahan pengisi akan jenuh dan mulai memanfaatkan fasa gas-cair untuk mendegradasi polutan tersebut. Pemanfaatan ini melibatkan aktivitas bakteri pendegradasi polutan yang diberikan sehingga pada fase logaritmik (jam ke – 1 sampai jam ke - 5) bakteri mulai mengalami

pertumbuhan untuk dapat mendegradasi polutan yang dialirkan dalam kolom. Hasil dari penelitian ini diperoleh kapasitas penyerapan H2S biofilter sebesar 20.49 g-S/kg-campuran bahan kering/hari (Yani et al., 2009). Aplikasi

Nitrosomonas sp. yang dilakukan oleh Nurcahyani (2006) untuk penghilangan N pada polutan amoniak sebesar 0.41 N/karang aktif kering/hari dan 1.16 g-N/kg-tanah kering/hari. Hirai et al. (2001) melaporkan penghilangan amoniak dengan bahan pengisi gambut sebesar 0.16 g-N/kg bahan kering, sedangkan dengan bahan pengisi tanah sebesar 0.30 g-N/kg bahan kering. Penghilangan amoniak dengan bahan pengisi obsidian sebesar 1.50 g-N/kg bahan kering, sedangkan bahan pengisi cristobalt sebesar 0.29 g-N/kg bahan kering.

Penelitian yang pernah dilakukan oleh Saputra (2006) yaitu di ruang produksi lateks pekat, dimana ruang tersebut tempat pengadukan dan pencampuran lateks segar dari kebun dengan penambahan amoniak cair dan gas untuk pengawetan. Proses tersebut membuat kondisi ruang lateks sangat bau dan membahayakan kesehatan pekerja dalam pabrik. Kebauan yang diuji antara lain gas amoniak dan H2S.

Pengujian kualitas udara dilakukan pada pagi dan sore hari. Semua parameter kualitas udara diambil contohnya, lalu dilihat polutan gas yang dominan dalam lingkup produksi. Dari jenis polutan gas yang diambil contohnya, pada proses produksi lateks pekat terdapat beban polutan amoniak yang sangat tinggi. Pengujian pada siang hari (pukul 11:00) mencapai 40 ppm, sementara baku mutu kebauan amoniak adalah 2 ppm. Setelah diakumulasi, polusi terbesar terjadi pada malam hari, karena gas terkondensasi di dalam ruang produksi lateks pekat dan menyebar hingga ke luar ruangan tersebut. Penelitian yang dilakukan di dalam ruang lateks pekat menghasilkan kapasitas penyerapan terhadap amoniak berkisar antara 37.95-38.11 g-N/kg bahan kering/hari dan kapasitas penghilangan terhadap H2S sebesar 11.26-14.04 g-S/ kg bahan kering/hari.

Tahun 2007, Pahlevi melaporkan penelitiannya tentang biofilter dengan menggunakan bahan pengisi jenis organik tanah yang diberikan perlakuan pencampuran dengan sludge dan serasah. Sumber bau di pabrik karet remah Sukamaju berasal dari tempat penumpukan leum, pemotongan dan penggilingan leum, serta pengeringan (angin-angin) lembaran sheet karet. Berbagai cara

dilakukan oleh pihak pabrik Sukamaju untuk mengurangi konsentrasi bau busuk yang keluar dari pabrik misalnya dengan cara merendam leum dalam air yang dicampur “deorub” untuk mengurangi gas bau yang keluar, menambahkan anti bakteri agar tidak terjadinya pembusukan oleh bakteri pada leum, melakukan metoda first in first out untuk mengurangi konsentrasi bau pada pabrik, dan menggunakan “deorub” yang berasal dari asap cair kelapa sawit untuk menghilangkan bau dari tumpukan leum. Dengan kapasitas produksi karet remah sekitar 1 ton/hari merupakan kapasitas yang relatif tinggi sehingga perusahan ini berpotensi mencemari lingkungan sekitar. Pada penelitian ini diperoleh nilai kapasitas penghilangan terbaik adalah biofilter dengan bahan pengisi tanah dan

sludge, yaitu berkisar antara 28.88 – 67.29 g-N/kg-media kering/hari dan 0.15 – 2.56 g-S/kg-media kering/hari. Setelah penelitian ini selesai, lalu dilakukan isolasi bakteri pendegradasi amoniak yang tumbuh selama biofilter dioperasikan.

Bakteri Pengoksidasi Amoniak

Beberapa aktivitas yang dilakukan makhluk hidup dapat menghasilkan amoniak, diantaranya proses fermentasi, pengelolaan limbah, industri amoniak dan industri pupuk. Amoniak yang tersuspensi dengan air akan membentuk NH4OH dan dapat mencemari badan air pada konsentrasi tertentu. Pada kondisi aerob, amoniak akan teroksidasi sehingga terbentuk nitrit. Namun senyawa nitrit sangat tidak stabil, sehingga sangat mudah dioksidasi menjadi nitrat. Oksidasi amoniak menjadi nitrat ini yang lazim disebut nitrifikasi. Kedua proses tersebut melibatkan dua jenis bakteri bakteri pengoksidasi amoniak yang mengoksidasi amoniak menjadi nitrit dan bakteri pengoksidasi nitrit yang mengoksidasi nitrit menjadi nitrat. Beberapa jenis bakteri pengoksidasi amoniak dan nitrit dapat dilihat pada Tabel 4.

Tabel 4. Bakteri pengoksidasi amoniak dan nitrit.

Genus Spesies Habitat

Pengoksidasi amoniak : Nitrosomonas Nitrosospira Nitrosococcus Nitrosovibrio Pengoksidasi nitrit : Nitrobacter Nitrospira Nitrococcus Europea Briensis Nitrosus Oceanus Mobilis Tenuis Winogradskyi Agilis Gracilis Mobilis

Tanah, air dan air limbah Tanah Laut Laut Tanah Tanah Tanah Tanah, air Laut Laut Sumber: Jenie dan Rahayu, 2004

Bakteri pengoksidasi amoniak merupakan jenis bakteri chemolithoautotroph

yang mengkonversi amoniak menjadi nitrit. Oleh karena itu mempunyai peran penting dalam siklus nitrogen secara umum. Nitrosomonas europaea adalah bakteri yang paling mudah diisolasi dan dikulturkan sebagai bakteri pengoksidasi amoniak, tetapi beberapa penelitian mengindikasikan Nitrosospira sp. merupakan bakteri yang mudah ditemukan. (Kuwalchuk dan Stephen, 2001).

Reaksi oksidasi amoniak secara biokimia oleh Nitrosomonas sp. (Hopper et al., 1989) adalah sebagai berikut :

2H+ + NH3 + 2é + O2Æ NH2OH + H2O ... (1) Ammonia monooxygenase (AMO)

NH2OH + H2O Æ HONO + 4e + 4 H+... (2) Hydroxylamine oxidoreduktase (HAO)

2 H+ + ½ O2 + 2e Æ H2O (Terminal Oksidase)... (3) NH3 + ½ O2Æ HONO + H2O (Ringkasan reaksi 1-3)... (4) Mekanisme oksidasi amoniak dengan Nitrosomonas europaea telah di laporkan oleh McTavish et al. (1995) bahwa bakteri ini mendapatkan energi untuk tumbuh dari oksidasi amoniak menjadi nitrit. Tahap pertama, amoniak dioksidasi

hidroksilamin dengan bantuan amoniak monoksigenase (AMO). Hidroksilamin dioksidasi oleh enzim multiheme yaitu Hydroxylamine oxidoreduktase (HAO).

Nitrit yang telah dihasilkan oleh Nitrosomonas sp. dapat dioksidasi oleh bakteri pengoksidasi nitrit. Nitrobacter dapat mengoksidasi nitrit menjadi nitrat. Menurut Paul dan Clark (1996) proses terbentuknya nitrat melibatkan enzim

nitrite dehydrogenase sehingga terbentuk HNO3+ dan 2 H+. Yani (1999) menambahkan bakteri ini merupakan bakteri gram negatif yang memiliki sitomembran yang bersifat polar. Genus ini menggunakan oksigen sebagai elektron aseptor, tumbuh pada pH 6.50 – 8.50, suhu 5-40 oC. Adapun reaksi oksidasi nitrit oleh Nitrobacter sp adalah sebagai berikut :

HNO2 + O2Æ HNO3 + H2O ... (5) HNO2 + H2O Æ HNO3 + 2e + 2 H+...(6)

Nitrosomonas sp. memiliki bentuk sel elips, rantai pendek, motil dan non-motil, terdapat dalam bentuk konsorsium, berpasangan sebagai rantai pendek maupun sendiri. Bakteri ini adalah bakteri gram negatif dan memiliki sitomembran. Sel tumbuh bebas pada medium dan membentuk matriks tipis. Pertumbuhan sel dapat diamati pada media dengan penambahan indikator fenolftalein sehingga terjadi perubahan warna merah menjadi kuning jika terbentuk nitrat (Yani, 1999).

Bakteri pengoksidasi amoniak dari jenis heterotrof diketahui menggunakan bahan organik dan anorganik dalam proses nitrifikasinya. Namun proses ini bukan reaksi yang menghasilkan ATP sehingga tidak menghasilkan energi, tetapi bakteri heterotrof menggunakan amonium untuk sintesa protein dalam sel. Proses ini banyak ditemukan pada tanah hutan. (Paul dan Clark 1996).

Denitrifikasi

Denitrifikasi adalah proses dimana nitrat terkonversi menjadi campuran gas (oksida nitrit, oksida nitrogen dan N2) oleh mikroorganisme. Beberapa jenis bakteri terlibat pada tahap ini ketika fase pertumbuhan dengan menggunakan bahan organik pada kondisi anaerobik. Karena kekurangan jumlah oksigen untuk

respirasi, mereka menggunakan nitrat pengganti oksigen sebagai akseptor elektron (Burlage et al., 1998). Yani (1999) melaporkan Nitrosomonas sp. mempunyai jenis yang bisa berperan sekaligus pada proses denitrifikasi.

Ciri-ciri kondisi dimana kita bisa menemukan mikroorganisme denitrifikasi adalah (1) terdapat bahan organik yang mudah dioksidasi, (2) ketidaktersediaan oksigen tetapi terdapat senyawa sebagai sumber nitrogen yang mudah direduksi. Hal ini terjadi pada kondisi anaerobik, sehingga senyawaan yang dapat menggantikan peran oksigen dapat tetap membuat proses denitrifikasi berlangsung dengan baik.

Ketiadaan oksigen dapat digantikan oleh senyawa lain yang dapat direduksi. Sebagai contoh senyawa nitrat dapat berperan sebagai akseptor elektron dan dapat direduksi menjadi nitrit, oksida nitrit, oksida nitrogen atau sebagai N2. Adapun reduksi melalui transport elektron dapat dilihat sebagai berikut (Paul dan Clark, 1996):

2NO3- 2NO2- 2NO N2O N2

Nitrate reductase

Nitrite reductase Nitrous oxide reductase

Nitric oxide reductase

Paul dan Clark (1996) melaporkan beberapa genus bakteri autotrof

chemolitotrof yang dapat melakukan proses denitrifikasi antara lain Thiobacillus,

Thiomicrospira, Nitrosomonas. Bakteri heterotrof yang dapat melakukan nitrifikasi denitrifikasi secara bersamaan adalah Thiosphara pantotropha, namun prosesnya terpisah di dalam sel. Thiobacillus denitrificans dapat mengoksidasi S dan sekaligus mereduksi nitrat. Hal ini terjadi pada kondisi anaerob, sehingga S digunakan sebagai akseptor elektron.

Tempat dan Waktu

Penelitian ini dilaksanakan bulan April 2008 hingga November 2009. Kegiatan penelitian dilakukan dengan pengujian langsung di industri pengolahan karet alam yaitu PTPN VIII, pabrik karet Cikumpay, Purwakarta, Jawa Barat. Analisis parameter fisik, kimia dan biologi dilaksanakan di Laboratorium Bioindustri dan Teknik Manajemen Lingkungan Departemen Teknologi Industri Pertanian, Fateta IPB.

Bahan dan Alat

Bahan yang digunakan selama penelitian antara lain bakteri pendegradasi amoniak yang dikayakan dari bokashi, bahan kimia untuk media analisis diperoleh dari suplier. Bahan pengisi biofilter yang digunakan antara lain tanah hutan cifor, kompos bokashi dan arang sekam yang diperoleh dari petani Dramaga, Bogor.

Peralatan yang digunakan antara lain peralatan gelas untuk fermentasi, identifikasi bakteri dan analisis, kolom biofilter, flow meter, pompa udara, indikator universal dan spektrofotometer.

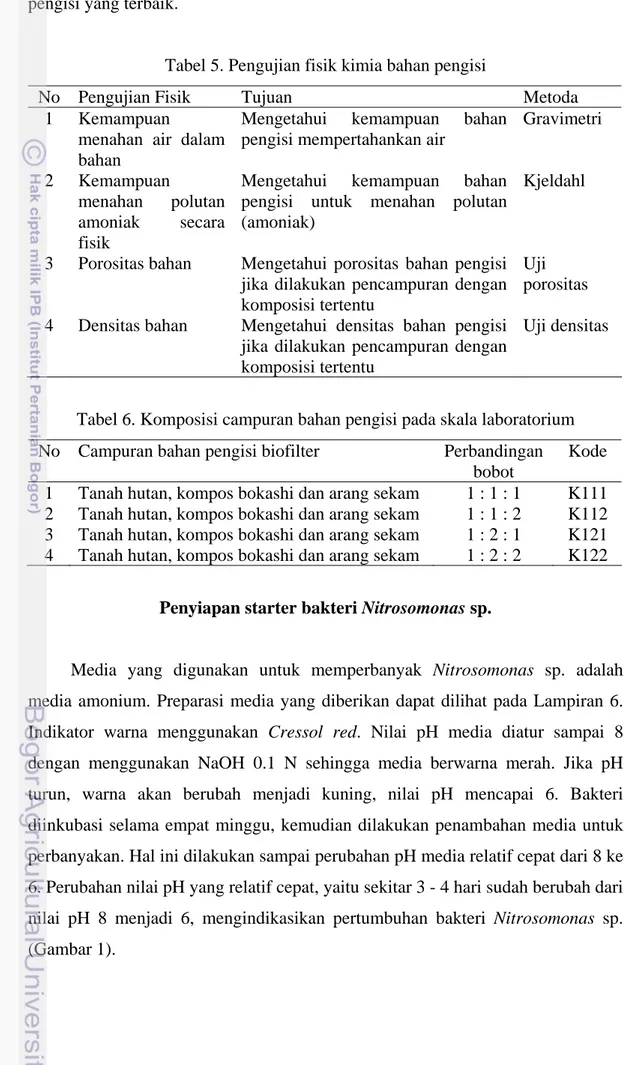

Karakterisasi Fisik Kimia Bahan Pengisi

Bahan pengisi yang diujikan karakteristiknya meliputi tanah hutan, kompos, arang sekam, serasah yang dibandingkan hasilnya dengan campurannya dengan mempertimbangkan syarat-syarat fisik bahan pengisi yang baik. Bahan pengisi utama yang digunakan adalah tanah, perlakuan yang diberikan adalah penambahan kompos bokashi dan arang sekam. Pengujian terhadap karakteristik fisik kimia dilakukan untuk mengetahui kemampuan bahan pengisi untuk menahan beban polutan, dalam hal ini ditunjukkan pada Tabel 5. Komposisi campuran bahan pengisi yang digunakan dapat dilihat pada Tabel 6. Setelah

diperoleh hasil, maka dilakukan skoring untuk mengetahui komposisi bahan pengisi yang terbaik.

Tabel 5. Pengujian fisik kimia bahan pengisi

No Pengujian Fisik Tujuan Metoda

1 Kemampuan menahan air dalam bahan

Mengetahui kemampuan bahan pengisi mempertahankan air

Gravimetri

2 Kemampuan

menahan polutan amoniak secara fisik

Mengetahui kemampuan bahan pengisi untuk menahan polutan (amoniak)

Kjeldahl

3 Porositas bahan Mengetahui porositas bahan pengisi jika dilakukan pencampuran dengan komposisi tertentu

Uji porositas

4 Densitas bahan Mengetahui densitas bahan pengisi jika dilakukan pencampuran dengan komposisi tertentu

Uji densitas

Tabel 6. Komposisi campuran bahan pengisi pada skala laboratorium No Campuran bahan pengisi biofilter Perbandingan

bobot

Kode

1 Tanah hutan, kompos bokashi dan arang sekam 1 : 1 : 1 K111 2 Tanah hutan, kompos bokashi dan arang sekam 1 : 1 : 2 K112 3 Tanah hutan, kompos bokashi dan arang sekam 1 : 2 : 1 K121 4 Tanah hutan, kompos bokashi dan arang sekam 1 : 2 : 2 K122

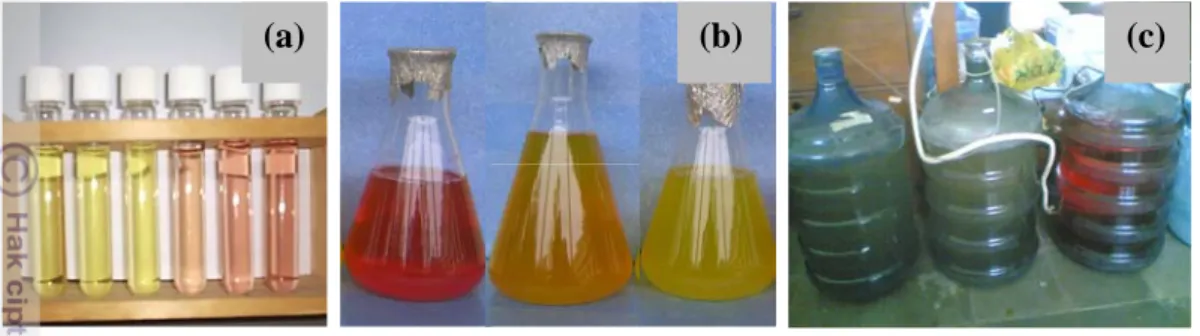

Penyiapan starter bakteri Nitrosomonas sp.

Media yang digunakan untuk memperbanyak Nitrosomonas sp. adalah media amonium. Preparasi media yang diberikan dapat dilihat pada Lampiran 6. Indikator warna menggunakan Cressol red. Nilai pH media diatur sampai 8 dengan menggunakan NaOH 0.1 N sehingga media berwarna merah. Jika pH turun, warna akan berubah menjadi kuning, nilai pH mencapai 6. Bakteri diinkubasi selama empat minggu, kemudian dilakukan penambahan media untuk perbanyakan. Hal ini dilakukan sampai perubahan pH media relatif cepat dari 8 ke 6. Perubahan nilai pH yang relatif cepat, yaitu sekitar 3 - 4 hari sudah berubah dari nilai pH 8 menjadi 6, mengindikasikan pertumbuhan bakteri Nitrosomonas sp. (Gambar 1).

Penelitian ini dibuat inokulum bakteri Nitrosomonas sp. sebanyak 200 l. Bakteri ini diinokulasikan pada bahan pengisi, dengan volume 10% dari volume bahan pengisi masing-masing kolom.

(a) (b) (c)

Gambar 1. Pembuatan starter bakteri. (a) Isolat Nitrosomonas sp., (b) Inokulasi ke media amonium dalam erlenmeyer 500 ml, (c) Penggandaan skala ke volume 15 l.

Perancangan Kolom Biofilter

Kolom biofilter pada skala lapangan yang digunakan terbuat dari bak tangki air dengan volume 250 l. Masing-masing kolom biofilter diberi 6 lubang yaitu 2 lubang untuk lubang pemasukan dan pengeluaran gas, 4 lubang untuk pengambilan sampel bahan pengisi. Setiap kolom diberikan jarak untuk udara sebesar 10 cm pada bagian atas dan 15 cm pada bagian bawah. Ketinggian bahan pengisi dalam kolom dibagi menjadi 4. Bagian dasar kolom adalah batu split ukuran 2 x 3. Antara bahan pengisi dan tumpukan batu diberikan kasa aluminium sebagai pembatas, agar bahan pengisi tidak masuk ke dalam batuan. Lubang pengambilan contoh bahan pengisi berada di tengah bahan pengisi itu. Masing-masing bahan pengisi memiliki berat densitas yang berbeda, sehingga berat bahan pengisi yang diisikan pada masing-masing kolom juga berbeda. Rancangan tersebut dapat dilihat pada Gambar 2.