i

PROPOSAL

PENELITIAN PASCASARJANA

DANA ITS TAHUN 2020

Implementasi Modelling Computational Fluid Dynamics and Validasi Experimental pada Proses Pemurnian Bioetanol dengan Menggunakan Packed Sieve Tray Column

Tim Pengusul:

Fadlilatul Taufany, ST., PhD 1981 07 13 2005 01 1001 Prof. Dr. Ir. Ali Altway, M.Sc 1951 08 04 1974 12 1001

DIREKTORAT RISET DAN PENGABDIAN KEPADA MASYARAKAT INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2020

2 DAFTAR ISI HALAMAN SAMPUL ... i DAFTAR ISI ... ii DAFTAR TABEL ... iv DAFTAR GAMBAR ... v DAFTAR LAMPIRAN ... vi BAB I RINGKASAN ... 1

BAB II LATAR BELAKANG ... 3

II.1 Latar Belakang ... 3

II.2 Perumusan dan Pembatasan Masalah ... 4

II.3 Tujuan Penelitian ... 5

II.4 Urgensi Penelitian ... 6

II.5 Target dan Kontribusi Penelitian serta Kesesuaian Skema ... 6

BAB III TINJAUAN PUSTAKA ... 7

III.1 Kolom Distilasi ... 7

III.2 Kesetimbangan Uap-Cair pada Distilasi Multikomponen ... 8

III.2.1 Harga K dan Volatilitas Relatif ... 8

III.2.2 Sistem Ideal dan Tak Ideal ... 9

III.3 Tray Pada Kolom Distilasi ... 9

III.4 Hidrodinamika Pada Kolom Distilasi ... 14

III.4.1 Pressure Drop ... 15

III.4.2 Clear Liquid Height ... 16

III.4.3 Flooding Point ... 16

III.4.4 Fraction Holes of Passing Gas ... 16

III.4.5 Tray Efficiency ... 17

III.5 Packed Column pada Kolom Distilasi ... 18

III.6 Struktur Packing ... 19

III.6.1 Random Packing ... 23

III.7 Fenomena Transfer Massa ... 24

III.7.1 Multiphase Model ... 24

III.7.2 Formulasi Matematis... 27

3

III.7.2.2 Persamaan Species Transport... 29

III.8 Computational Fluid Dynamic ... 29

III.9 Penelitian Terdahulu ... 31

III.10 Road Map Penelitian ... 37

BAB IV METODE ... 39

IV.1 Garis Besar Penelitian ... 39

IV.2 Alat dan Bahan Penelitian... 39

IV.2.1 Alat Penelitian ... 39

IV.2.2 Bahan Penelitian ... 41

IV.3 Variabel Penelitian ... 41

IV.4 Rangkaian Alat Penelitian ... 42

IV.5 Metode Penelitian ... 42

IV.5.1 Metode Eksperimental Distilasi ... 43

IV.5.2 Sistem yang Ditinjau ... 44

IV.5.3 Penyelesaian Secara Simulasi Menggunakan ANSYS ... 46

IV.6 Metode Analisa ... 47

BAB V JADWAL DAN RANCANGAN ANGGARAN BIAYA ... 47

V.1 Jadwal Penelitian ... 48

V.2 Rancangan Anggaran Biaya (RAB) Penelitian ... 48

BAB VI DAFTAR PUSTAKA ... 51

4

DAFTAR TABEL

Tabel III.1 Perbandingan dari Jenis Tray yang Umum Tersedia ... 10

Tabel III.2 Deskripsi dari Persamaan Pressure Drop ... 15

Tabel III.3 Karakteristik Packing ... 19

Tabel III.4 Struktur Packing ... 22

Tabel III.5 Random Packing ... 23

Tabel III.6 Ringkasan dari Berbagai Tipe Turbulence Model... 25

Tabel III.7 Kelebihan dan Kesalahan Umum yang Terjadi pada Penggunaan CFD ... 30

Tabel III.8 Penelitian Terdahulu ... 31

5

DAFTAR GAMBAR

Gambar III.1 Tipe dari Layout Tray ... 10

Gambar III.2 Ilustrasi Aliran pada Sieve Tray ... 12

Gambar III.3 Skema Terjadinya Froth Pada Sieve Tray ... 13

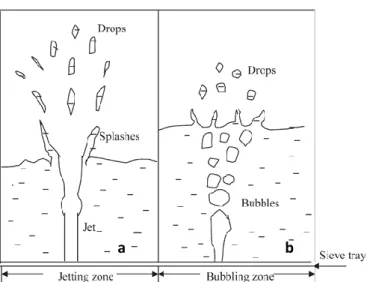

Gambar III.4 Struktur Froth pada Sieve Tray, (a) Jetting Zone dan (b) Bubbling Zone ... 12

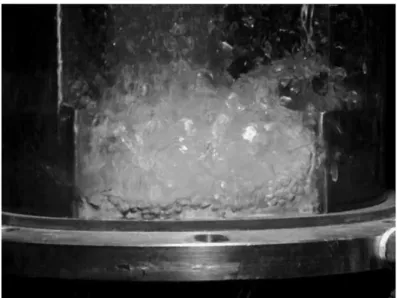

Gambar III.5 Bentuk Froth Pada Sieve Tray ... 14

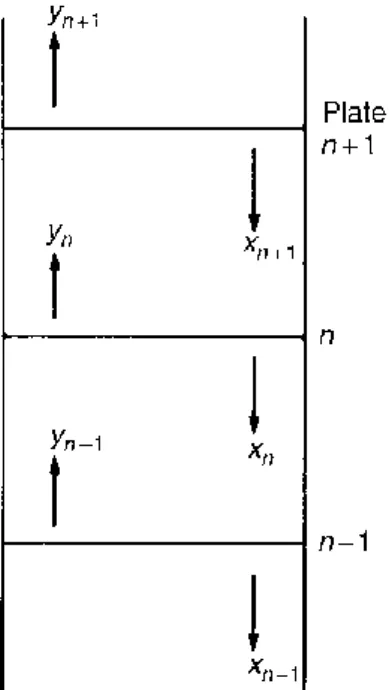

Gambar III.6 Komposisi Aliran Liquid dan Gas pada Tiap Tray ... 17

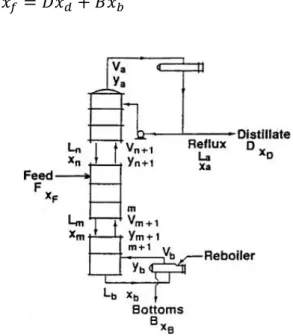

Gambar III.7 Diagram Neraca Massa Kolom Distilasi ... 18

Gambar III.8 Jenis-jenis Packing... 19

Gambar III.9 Proses Penyelesaian CFD ... 30

Gambar IV.1 Bentuk Tray Penyusun Kolom, (a) Tampak Atas (Active Area), (b) Tampak Bawah (Downflow), (c) Tampak Samping (Tray Spacing) ... 39

Gambar IV.2 Jenis packing, (a) Steel Wool Packing, (b) Raschig Ring Packing ... 39

Gambar IV.3 Skema Peralatan Penelitian. ... 41

Gambar IV.4 Sistematikan Penelitian Simulasi dan Eksperimen... 42

Gambar IV.5 Sistem Kolom Distilasi Jenis Packed Sieve Tray ... 44

Gambar IV.6 Non-equilibrium stage dalam rate based model. ... 45

Gambar IV.7 Blok Diagram dari Penggunaan Software ANSYS dalam Metode Simulasi. ... 46

6

BAB I

RINGKASAN

Semakin berkembangnya ilmu pengetahuan di bidang teknik kimia terutama di bidang distilasi, penelitian ini bertujuan untuk mencari metode alternatif yang digunakan untuk melewati titik azeotrope yang terdapat pada sistem etanol-air. Kadar etanol yang diharapkan menjadi lebih murni dan melewati titik azeotrope yang terdapat pada sistem etanol-air dengan menggunakan packed sieve tray pada proses distilasi. Salah satu masalah utama yang menyebabkan naikknya capital expenditure dan operational expenditure pada proses pemurnian etanol adalah disebabkan sifat kimia dari etanol yang memiliki titik azeotrope 96% pada suhu 78,1oC yang berdekatan jika berkesetimbangan dengan air mendidih, campuran berkesetimbangan ini tidak bias menghasilkan bioethanol teknis yang layak jual (99,5%) melainkan hanya pada threshold 96,25%, hal ini dapat menyebabkan penurunan kualitas etanol dan penambahan equipment lain seperti extractive distillation, oksidasi impuritis dengan menggunakan O3 hingga pressure swing distillation. Sebagai solusi dari permasalahan ini, maka peningkatan transfer massa pada system kesetimbangan bioethanol-air perlu dilakukan. Ada beberapa metode untuk meningkatkan performansi transfer massa pada kolom distilasi, dengan prinsip perlu ditambahkannya kontak pada system, salah satunya menggunakan additional material berupa packing yang memiliki biaya produksi relatif rendah, dan mudah untuk difabrikasi. Maka dari itu, Penggunaan packed sieve tray column yang berupa penambahan packing kolom pada diprediksi dapat meningkatkan transfer massa, peningkatan pendistribusian energi, dan hidrodinamika yang lebih statis bila dibandingkan dengan sieve tray tanpa penambahan packing. Berangkat dari permasalahan tersebut, maka tujuan dari penelitian ini adalah untuk mengembangkan sebuah model yang sudah tervalidasi dengan toleransi error dibawah 5% pada kolom distilasi dengan menggunakan packed sieve tray dibutuhkan untuk mengakomodasi fenomena yang terjadi di dalam tray yang nantinya akan divalidasi dengan hasil eksperimen. Model dan metode simulasi yang akan digunakan pada penelitian ini adalah Eulerian-Eulerian dengan 2 fasa yaitu gas dan cair, serta menggunakan computational fluid dynamics dengan bantuan software berlisensi resmi ANSYS versi 19.2.

Pada penelitian ini dibagi menjadi 2 tahap, yaitu proses eksperimen, dan simulasi. Pada proses eksperimen, langkah pertama yang perlu dilakukan adalah pre-treatment terhadap feed untuk persiapan ke packed sieve tray dengan mengencerkan larutan sesuai

7

dengan konsentrasi feed yang dibutuhkan, yakni 0.04 fraksi mol etanol dan 0.96 fraksi mol air. Setelah proses pre-treatment telah dilakukan, dilakukan setup pada packed sieve tray dengan memasang packing steel wool dengan ketinggian 0, 3, dan 5 cm pada tiap tray, proses penempatan pack dihimpitkan pada weir agar mengurangi error ketika eksperimen dilakukan. Langkah setup selanjutnya adalah mengisi boiler dengan larutan feed menggunakan pompa ke dalam kolom, setelah itu pengaliran air pendingin untuk kondensor, setelah air pendingin sudah steady, maka boiler dapat dinyalakan, dan di adjust pada suhu 100oC. Setelah 1 jam, maka light key product dan heavy key product dapat diambil untuk dianalisa pada gas kromatograf untuk kalkulasi konsentrasi.

Pada proses simulasi dengan menggunakan metode computational fluid dynamics pada software ANSYS 19.2, digunakan perangkat FLUENT pada ANSYS 19.2 sebagai basis perhitungan. Pada fluent, terdapat 3 tahap utama untuk menyelesaikan simulasi hingga konvergen, yaitu: Geometry Setup, Meshing, dan Process Calculation. Pada tahap Geometry Setup, digunakan DesignModeler sebagai alat bantu 3D Modelling untuk menggambarkan struktur packed sieve tray. Setelah itu, proses Meshing dilakukan dengan metode Tet/Hybrid element dengan TGrid Mesh. Setelah proses meshing, dilakukan Process Calculation, pada tahap ini hal pertama-tama yang perlu dilakukan adalah setup pada task page general, yaitu memilih pressure-based, dan velocity formulation pada tautan solver. Setelah itu memilih opsi Steady pada Time, dan mengatur gravity dengan acuan sumbu y dengan nilai -9,8 m/s2. Setelah itu pindah ke task page model, dan memilih opsi basis Eulerian, dan membatasi number of eulerian phases hingga 2 fasa. Setelah itu mengatur feed untuk dimasukkan ke packed sieve tray. Pada tahapan ini, digunakan 0.96 fraksi mol air sebagai gas dan 0.04 fraksi mol etanol cairan. Semua operating condition disesuaikan dengan setup ambient. Jika tahapan sudah selesai dan tidak ada notifikasi kekurangan input, maka simulasi dapat dijalankan.

Kata kunci: Computational Fluid Dynamics, packing, packed sieve tray, bioethanol, azeotrope.

8

BAB II

LATAR BELAKANG

II.1 Latar Belakang

Distilasi merupakan metode pemisahan dan pemurnian yang paling banyak digunakan dalam industri kimia. Distilasi digunakan untuk memisahkan komponen di dalam larutan yang mempunyai titik didih (volatilitas) yang berbeda baik untuk larutan partial miscible (larut sebagian) maupun miscible (saling larut) menjadi komponennya masing-masing. Ketika campuran komponen dipanaskan, maka uap akan didominasi komponen yang mudah menguap. Dewasa ini, rangkaian alat distilasi yang banyak digunakan di industri adalah jenis tray tower dan packed tower. Tray digunakan untuk memperbesar kontak antara cairan dan gas sehingga komponen dapat dipisahkan sesuai dengan rapat jenisnya, dalam bentuk gas atau cairan. Tray dipakai secara luas di dalam kolom distilasi karena mudah dalam proses desain dan hanya memerlukan biaya yang relatif kecil. Jenis dari tray adalah sieve tray, valve tray, dan bubble cap. Namun, Tray mempunyai efisiensi yang rendah dalam proses mass transfer antara vapor-liquid sehingga perlu modifikasi untuk meningkatkan efisiensi. Packing merupakan tempat kontak antara vapor-liquid pada kolom distilasi, absorbsi, atau stripping. Packing mempunyai pressure drop rendah, efisiensi perpindahan masa yang baik, dan kapasitas tinggi. Jenis dari packing adalah structured packing dan random packing. Penilitian akhir-akhir ini diarahkan untuk merekayasa suatu struktur packing yang memenuhi kriteria pressure drop yang kecil namun memiliki efisiensi perpindahan massa yang tinggi.

Etanol dengan sifat kimia yang memiliki titik azeotrope yang proses pemurnian etanol adalah disebabkan sifat kimia dari etanol yang memiliki titik azeotrope yang berdekatan jika berkesetimbangan dengan air, hal ini dapat menyebabkan penurunan kualitas etanol dan penambahan equipment lain seperti menara distilasi lanjutan atau knock-out drum sebagai proses lanjutan dalam tahap purifikasi. Hal ini menyebabkan masalah baru, yaitu penurunan energy efficiency finance hingga peningkatan pada CAPEX dan OPEX dengan bentuk additional equipment, control instrument, dan manpower hal ini dilakukan untuk menjaga kemurnian etanol pada industri petrochemical.

Penambahan packing pada sieve tray, dapat meningkatkan kadar etanol dan dapat melewati titik azeotrope yang ada di system etanol-air karena adanya peningkatan transfer

9

massa, peningkatan pendistribusian energi, dan hidrodinamika yang lebih statis bila dibandingkan dengan sieve tray tanpa penambahan packing, dan juga terjadinya proses reduksi diameter gelembung di dalam packed sieve tray. Oleh karena itu, sebuah model dan simulasi kolom distilasi dengan menggunakan packed sieve tray dibutuhkan untuk mengakomodasi fenomena yang terjadi di dalam tray yang nantinya akan divalidasi dengan hasil eksperimen.

Simulasi, yang akan dilakukan, harus berupa metode yang sangat akurat hingga menyerupai bentuk pilot plant. Mendukung quot ini, mendorong penyebab digunakan metode computational fluid dynamics yang mempunyai keakuratan hingga 95% jika menggunakan spesifikasi yang tepat dan presisi seperti pilot plant yang diinginkan.

II.2 Perumusan dan Pembatasan Masalah

Salah satu masalah utama yang menyebabkan naikknya capital expenditure dan operational expenditure pada proses pemurnian etanol adalah disebabkan sifat kimia dari etanol yang memiliki titik azeotrope 96% pada suhu 78,1oC yang berdekatan jika berkesetimbangan dengan air mendidih, campuran berkesetimbangan ini tidak bias menghasilkan bioethanol teknis yang layak jual (99,5%) melainkan hanya pada threshold 96,25%, hal ini dapat menyebabkan penurunan kualitas etanol dan penambahan equipment lain seperti extractive distillation, oksidasi impuritis dengan menggunakan O3 hingga pressure swing distillation. Sebagai solusi dari permasalahan ini, maka peningkatan transfer massa pada system kesetimbangan bioethanol-air perlu dilakukan. Ada beberapa metode untuk meningkatkan performansi transfer massa pada kolom distilasi, dengan prinsip perlu ditambahkannya kontak pada system, salah satunya menggunakan additional material berupa packing yang memiliki biaya produksi relatif rendah, dan mudah untuk difabrikasi. Maka dari itu, Penggunaan packed sieve tray column yang berupa penambahan packing kolom pada diprediksi dapat meningkatkan transfer massa, peningkatan pendistribusian energi, dan hidrodinamika yang lebih statis bila dibandingkan dengan sieve tray tanpa penambahan packing. Akan tetapi, transfer massa, distribusi energi, dan factor-faktor hidrodinamika susah didapatkan jika hanya menggunakan metode direct atau numerik, dikarenakan tidak meninjau factor diatas secara detail serta tidak memiliki visualisasi yang informatif. Semua permasalahan ini akan memilki solusi dengan percobaan penggunaan metode computational fluid dynamics tervalidasi pun digunakan untuk menyelesaikan masalah tersebut , Adapun dari itu, terdapat pembatasan masalah sebagai berikut:

10

1. Kondisi lingkungan pada keadaan atmosferik, dan diasumsikan steady state pada tekanan 760 mmHg, temperature boiler pada suhu 100oC, dan temperatur feed bioethanol dan air 30oC.

2. Jenis packing yang digunakan adalah steel wool

3. Software CFD yang digunakan adalah software berlisensi resmi ANSYS 19.2 dengan basis FLUENT

II.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengembangkan modelling CFD tervalidasi dengan experimental dalam proses pemurnian bioethanol-air yang memiliki titik azeotrope 99,5% dengan menggunakan steel wool sebagai packing pada packed sieve tray di antaranya: 1. Membentuk model CFD tervalidasi untuk proses distilasi komponen biner secara batch pada tray column yang diberi steel wool untuk melewati titik azeotrope dari bioethanol-air(96%).

2. Melakukan eksperimen pada skala laboratorium distilasi batch pada tray column yang diisi packing steel wool dengan ketinggian 3 dan 5 cm, untuk memisahkan bioethanol-air. Selanjutnya juga diamati pressure drop dan energy yang terlibat dalam proses tersebut.

3. Membandingkan hasil modelling CFD tervalidasi dengan data hasil eksperimen.

4. Mengetahui pengaruh packing pada kolom sieve tray dalam perspektif transfer massa dengan menggunakan kesetimbangan etanol-air

5. Mengetahui pengaruh packing pada kolom sieve tray dalam perspektif transfer energi, dalam bentuk distribusi suhu, velocity, dan flow pattern

6. Mengetahui pengaruh packing pada kolom sieve tray dalam perspektif hidrodinamika dalam bentuk flooding, regimes, clear liquid height, dan pressure drop.

II.4 Urgensi (Keutamaan) Penelitian

Dengan mengembangkan modelling CFD yang tervalidasi dilengkapi dengan perbandingan data eksperimental, maka peningkatan energy efficiency finance, dan penurunan CAPEX, dan OPEX pada proses pemurnian bioethanol memiliki beberapa manfaat diantaranya adalah::

1. Memberikan kontribusi pada industri yang membutuhkan proses pemurnian bioethanol sebagai alternatif extractive distillation, pressure swing distillation, dan pemurnian impuritis dengan menggunakan O3

11

2. Memberikan pengetahuan baru pada bidang pemisahan kolom distilasi, khususnya pada topik azeotropic distillation, bahwa packing dapat digunakan dan dikombinasi dengan sieve tray sebagai alternatif yang ekonomis dan efektif untuk melewati titik azeotrope pada proses distilasi.

II.5 Target dan Kontribusi Penelitian serta Kesesuaian Skema

Dampak dari riset ini secara nasional akan memberikan penghematan CAPEX dan OPEX yang sangat signifikan pada salah satu proses pengolahan bioethanol, yaitu pada proses pemurnian/purifikasinya yang hanya menggunakan 1 kali proses distilasi simultan dengan menggunakan packed sieve tray column, mengingat bioethanol merupakan salah satu jenis sumber energi terbarukan yang melimpah. Teknologi packed sieve tray column mampu melewati titik azeotrop yang masih dicapai oleh distilasi konvensional, sehingga dapat menghilangkan proses lanjutan umumnya: extractive distillation, oksidasi impuritis dengan menggunakan O3 hingga pressure swing distillation.

Penelitian ini telah sesuai dengan road map penelitian Laboratorium Perpindahan Panas dan Massa, Teknik Kimia, yang terkait dengan topik “Teknologi Pemisahan Lanjut: Penelitian dasar dan terapan tentang pengembangan teknologi pemisahan berbasis distilasi dan molekuler sieve utk pemurnian bioethanol”, demikian juga telah sesuai dengan road map penelitian Pusat Penelitian Energi Berkelanjutan, utamanya pada topik unggulannya “Bio-based energy: Proses dan pemurnian bioethanol”. Penelitian ini tidak hanya dikerjakan oleh mahasiswa prodi magister, namun juga akan dibantu oleh mahasiswa prodi sarjana, oleh karenanya penelitian ini disubmit di skema Penelitian Pascasarjana.

12

BAB III

TINJAUAN PUSTAKA

III.1 Kolom Distilasi

Separasi melupakan salah satu operasi yang penting pada industri proses, baik pada produksi raw material maupun produk (utama atau sampingan) dengan cara pemisahan dan purifikasi. Untuk campuran fluida, jenis operasi yang sering digunakan ialah distilasi yang menggunakan prinsip perbedaan relative volatility dari kesetimbangan zat pada fluida tersebut. Distilasi sangat sering digunakan pada laboratorium berbasis kimia dan pengoperasiannya bergantung kepada skala pemakaian yang dikehendaki (skala laboratorium, pilot, maupun industri). Meskipun pengembangan dari teknologi distilasi cukup terhambat, namun beberapa tahun kebelakang terdapat studi lebih dalam dari performa kolom distilasi, baik pada sintesa proses, dinamika proses, maupun skema kontrolnya. Hal ini dikarenakan distilasi merupakan suatu rangkaian yang terintegrasi satu sama lain seperti pada kolom pemisah. Integrasi ini memungkinkan pengoperasian distilasi menjadi lebih kompleks dan non-intuitif, serta menjadi rumit untuk menyamakan pemisahan dengan kolom pemisah biasa dan kolom distilasi (Skogestad, 1997)

Distilasi secara umum memiliki 3 keunggulan disbandingkan dengan metode pemisahan yang lain :

1. Kemampuan untuk menangani berbagai laju aliran. Distilasi dapat dirancang pada debit yang sangat tinggi atau sangat rendah

2. Kemampuan untuk feed terpisah menjadi berbagai konsentrasi 3. Kemampuan untuk menghasilkan kemurnian produk yang tinggi

(Smith dan Jobson, 2000) Distilasi bekerja dengan cara aplikasi dan pelepasan panas yang menyebabkan komponen dengan titik didih yang lebih rendah dan volatilitas yang lebih besar akan menguap, meninggalkan komponen yang lebih tidak volatil dalam bentuk liquid. Campuran yang memiliki relative volatility yang besar lebih mudah untuk dipisahkan. Hal ini membuat pemisahan pada campuran yang memiliki titik didih yang berdekatan atau azeotropic sulit dipisahkan sehingga membutuhkan metode khusus dalam pemisahannya. Beberapa variabel yang menentukan pengoperasian distilasi seperti tekanan kolom, temperatur, ukuran serta diameter ditentukan dari karakteristik feed dan produk yang diinginkan. Beberapa jenis

13

kolom yang khusus memiliki fungsi tambahan, seperti distilasi reaktif dimana menggabungkan reaksi pembentukan produk disertai pemisahannya didalam satu unit. Jenis lainnya kembali kepada sistem yang dibuat dan apa hasil akhir yang diinginkan, seperti yang biasa digunakan didalam dunia industri :

Plate or Tray Column Vacuum Distillation Cryogenic Distillation Reactive Distillation Extractive Distillation Pressure Swing Distillation

Homogeneous Azeotropic Distillation Heterogeneous Azeotropic Distillation

(Bravo, 1990) Distilasi ataupun jenis pemisahan lainnya yang menggunakan mekanisme yang sama, hingga saat ini masih menawarkan opsi yang paling murah dan paling baik dalam pemisahan campuran untuk mendapatkan desired product, meskipun memiliki kelemahan yaitu rentan terjadi korosi dan highly fouling

(Kister, 1992) Operasi distilasi mengekspoitasi perbedaan kemampuan menguap (volatillitas) komponen-komponen dalam campuran untuk melaksanakan proses pemisahan.Berkaitan dengan hal ini, dasar-dasar keseimbangan uap-cair perlu dipahami terlebih dahulu.

III.2 Kesetimbangan Uap-Cair pada Distilasi Multikomponen

Operasi distilasi mengekspoitasi perbedaan kemampuan menguap (volatillitas) komponen-komponen dalam campuran untuk melaksanakan proses pemisahan.Berkaitan dengan hal ini, dasar-dasar keseimbangan uap-cair perlu dipahami terlebih dahulu

III.2.1 Harga-K dan Volatillitas Relatif

Harga-K (K-Value) adalah ukuran tendensi suatu komponen untuk menguap. Jika harga-K suatu komponen tinggi, maka komponen tersebut cenderung untuk terkonsentrasi di fasa uap, sebaliknya jika harganya rendah, maka komponen cenderung untuk terkonsentrasi di fasa cair. Persamaan (2.1) di bawah ini menampilkan cara menyatakan harga-K.

14

𝐾𝑖 ≡𝑦𝑖𝑒

𝑥𝑖𝑒 (3.1)

dengan yi adalah fraksi mol komponen i di fasa uap dan xi adalah fraksi mol komponen I di fasa fasa cair.Harga-K adalah fungsi dari temperatur, tekanan, dan komposisi. Dalam kesetimbangan, jika dua di antara variable-variabel tersebut telah ditetapkan, maka variable ketiga akan tertentu harganya.Dengan demikian, harga-K dapat ditampilkan sebagai fungsi dari tekanan dan komposisi, temperatur dan komposisi, atau tekanan dan temperatur. Volatillitas relative (relative volatility) antara komponen i dan j didefinisikan sebagai :

𝛼𝑖𝑗 = 𝐾𝑖

𝐾𝑗 (3.2)

dengan Ki adalah harga K untuk komponen I dan Ki adalah harga K untuk komponen j. Volatillitas relatif ini adalah ukuran kemudahan terpisahkan lewat eksploitasi perbedaan volatillitas.Volatillitas relative ditulis sebagai perbandingan harga K dari komponen lebih mudah menguap (MVC = more-volatile component) terhadap harga-K komponen yang lebih sulit menguap. Dengan demikian, harga α mendekati satu atau bahkan satu, maka kedua komponen sangat sulit bahkan tidak mungkin dipisahkan lewat operasi distilasi

III.2.2 Sistem Ideal dan Tak Ideal

Untuk campuran-campuran yang mirip dengan campuran ideal. Yang dimaksud dengan campuran ideal adalah campuran yang perilaku fasa uapnya mematuhi Hukum Dalton dan perilaku fasa cairnya mengikuti Hukum Raoult. Hukum Dalton untuk gas ideal, seperti diperlihatkan pada persamaan (2.3), menyatakan bahwa tekanan parsial komponen dalam campuran, pi, sama dengan fraksi mol komponen tersebut, yi, dikalikan tekanan parsial komponen, pi, sama dengan fraksi mol komponen di fasa cair, pis. persamaan (2.5) menampilkan pernyataan ini.

𝑃𝑡𝑖 = 𝑦𝑖𝑃 (3.3) 𝑃𝑖 = 𝑥𝑖𝑃𝑖𝑠 (3.4) 𝐾𝑖 = 𝑦𝑖 𝑥𝑖 = 𝑃𝑖𝑠 𝑃 (3.5)

Pernyataan harga K untuk system tak ideal tidak seringkali pernyataan untuk system ideal. Data kesetimbangan uap-cair umumnya diperoleh dari serangkaian hasil percobaan. Walaupun tidak mudah,upaya penegakan persamaan-persamaan untuk mengevaluasi system tak ideal telah banyak dikembangakan dan bahkan telah diaplikasikan.

15 III.3 Tray pada Kolom Distilasi

Distilasi dapat dilakukan baik menggunakan tray ataupun dengan packing, maupun kombinasi dari keduanya. Hal utama yang berpengaruh pada pemilihan jenis kolom yang dipakai ialah tekanan operasi dan kesanggupan dari desain alat. Ketika tekanan meningkat, kolom dengan tray akan menjadi lebih efisien pada perpindahan massanya dan dapat menahan pressure drop pada tray. Prosedur desain pada kolom dengan tray yang berdiameter besar juga dapat lebih diandalkan dibandingkan dengan packed column, sehingga kolom dengan tray lebih dipilih pada penerapan kolom dengan tekanan yang tinggi.

Tray harus dapat menyediakan kontak liquid dan vapor yang baik agar dapat melakukan pemisahan pada rate tertentu tanpa terjadi entrainment yang berlebihan atau flooding. Pada distilasi yang menggunakan kondisi vakum, adalah hal yang penting untuk meminimalkan pressure drop pada tray. Terdapat 3 jenis susunan dari tray yang biasa digunakan :

Gambar III.1 Tipe dari Layout Tray

a. Cross-flow Tray, menyediakan aliran cairan yang lebih panjang yang memberikan transfer massa yang baik

b. Reverse Tray, downcomer lebih banyak dikurangi pada area tray, dan terdapat aliran liquid yang panjang. Desain jenis ini cocok untuk rasio liquid-vapor yang rendah c. Double Pass Tray, dimana liquid terpisah menjadi 2 aliran. Jenis ini cocok untuk

rasio liquid—vapor yang tinggi

(Richardson, 2005) Jenis Cross-flow tray memiliki weir pada downcomer untuk mengendalikan tinggi spray pada tray, yang menyebabkan dispersi vapor-liquid yang lebih stabil pada kondisi operasi yang luas. Tray merupakan susunan dari tray itu sendiri yang terjadi pembentukan froth yang merupakan tempat terjadinya kontak vapor-liquid dan downcomer yang merupakan bagian pemisah dari vapor-liquid. Sebagian besar uap akan menguap dan

16

membawa liquid yang terareasi pada tray selanjutnya. Secara umum terdapat tiga jenis dari cross flow tray, yaitu Sieve, Valve, dan Bubble Cap Tray. Diantara ketiga jenis tersebut, sieve tray menawarkan kapasitas yang lebih besar dan efisiensi yang lebih baik, pressure drop rendah, kemudahan dalam maintenance, dan capital cost rendah namun memiliki turndown ratio rendah. Meskipun tahapan desain dari ketiga jenis tray cenderung mirip, hanya tipe sieve tray yang memiliki record penelitian yang umum dijumpai pada publikasi yang umum tersedia

(Chuang, 2000) Tabel III.1 Perbandingan dari Jenis Tray yang Umum Tersedia

No Factors Sieve

Tray

Valve Tray Bubble-Cap

Tray

Dual-Flow Tray

1 Capacity High High Moderately High Very High 2 Efficiency High High Moderately High Least

3 Turndown ~50% ~25-30% 10% Least

4 Entrainment Moderate Moderate High Low to Moderate 5 Pressure Drop Moderate Moderate High Low to Moderate

6 Cost Low ~1.2 times

sieve tray

~2-3 times sieve tray

Least

7 Maintenance Low Low to Moderate

Relatively High Low

8 Fouling Tendency

Low Low to

Moderate

High, tends to collect extremely low solids

9 Effect of Corrosion

Low Low to

Moderate

High Very Low

10 Design Information Well Known Proprietary, but readily available

Well Known Some Information Available. Instability can occur in large diameter (>8 feet) 11 Main Application Often used when turndown is not critical Where high turndown is required Extremely low liquid flow and where lekage

must be

minimized

Capacity revamps, highly fouling and corrosive services

17

Sieve tray memiliki banyak modifikasi untuk meningkatkan kapasitas, memperluas kontak area, atau untuk mencegah fouling. Beberapa jenis modifikasi yang ada diantaranya ripple tray, yang memiliki kontak antar aliran yang baik. Efisiensi yang terjadi pada tray ekivalen dengan efisiensi berdasarkan metode Murphree, dimana efisiensi sieve tray telah banyak diaplikasikan oleh industry pada kondisi operasi yang luas. Efisiensi overall dari cross-flow dapat sangat bergantung pada beban fluida (rate) dikarenakan variasi panjang aliran dan liquida yang tercampur kembali pada permukaan tray. Kontak countercurrent yang terjadi saat pemisahan, diikuti dengan distribusi droplet dari liquid bersamaan dengan naiknya vapor akan meningkatkan efisiensi tray yang sebanding dengan lamanya kontak yang terjadi. Efisiensi yang terjadi dapat diprediksikan terlepas dari ukuran yang dimiliki, yang membuat penelitian dari fenomena kolom menjadi menjanjikan di masa depan.

Gambar III.2 Ilustrasi Aliran Pada Sieve Tray

Zhang et Al (2015) mempelajari pembentukan 4 regime yang terjadi pada tray, yaitu : 1. Wetting Regime

Terjadi saat kontak vapor/liquid pada faktor Fs yang rendah. Regi mini ditandai dengan lapisan tipis liquida yang tertahan pada tray dan menyumbat aliran gas yang masuk

2. Bubbling Regime

Terjadi setelah wetting regime, dimulai dengan naiknya faktor Fs. Pada regime ini, clear liquid height meningkat secara perlahan dan ditandai dengan pertumbuhan froth dengan uniform bubbling yang melewati lubang tray. Pada kondisi ini, liquid yang ada menjadi turbulen dan diikuti dengan pembentukan aliran acak yang menyebabkan liquid mulai turun pada lubang tray

18

3. Froth Regime

Terjadi saat beban vapor dan liquid yang tinggi. Regim ini ditandai dengan pembentukan froth (paduan dari bubbles dan continuous jets) dimana sirkulasi yang terjadi membuat liquid membasahi dinding kolom

4. Fluctuating Regime

Terjadi saat faktor Fs yang tinggi. Regime ini ditandai dengan kenaikan tinggi froth yang kontinu dan liquid entrainment terjadi

Gambar III.3 Skema Terjadinya Froth pada Sieve Tray

Penjelasan lain dari Syeda et al (2007) menjelaskan froth merupakan kombinasi dari jets, bubbles, dan splash liquid. Pada gambar diatas menunjukkan bahwa droplet dari liquida terbentuk ketika bubble memisahkan diri dari splash zone. Dengan kata lain, splash zone muncul ketika jet gas masuk melalui lapisan froth tanpa terlebih dulu membentuk bubble.

Gambar III.4 Struktur Froth pada Sieve Tray, (a) Jetting Zone dan (b) Bubbling Zone

19

Pada gambar diatas menunjukkan struktur detail froth pada sieve tray yang terdiri dari kombinasi jetting zone dan bubbling zone. Syeda et al (2007) menjelaskan bahwa jetting zone muncul ketika aliran gas yang masuk pada tray hole menembus froth tanpa gangguan dan diikuti dengan pelepasan liquid berupa splash yang terlepas dari lapisan statis liquida. Jetting zone muncul ketika flowrate liquid yang tinggi dan kadang disebut juga sebagai spray regime, sementara bubbling regime muncul ketika flowrate liquid yang rendah. Pada bubbling zone, terdapat pembentukan bubble berukuran kecil maupun besar pada froth.

Gambar III.5 Bentuk Froth pada Sieve Tray

III.4 Hidrodinamika pada Kolom Distilasi

Pada kolom distilasi, mempelajari hidrodinamika untuk mengendalikan clear liquid height merupakan salah satu hal yang penting pada desain dan pengoperasian kolom distilasi. Hidrodinamika ini akan mempengaruhi pengaruh pada pressure drop, efisiensi tray, upper dan lower operating limit serta flow regime pada tray. Flow regime ini ditentukan berdasarkan dispersi vapor-liquid dari tiap tray. Tinggi height ini dipengaruhi oleh flowrate dari vapor-liquid, bentuk tray, dan sifat fisis dan kimia dari fase yang terjadi. Pembentukan ini nantinya akan mempengaruhi transfer massa yang ada, sehingga analisa dari flow regime dinilai penting untuk dipelajari. Menurut Locket (1986), beberapa korelasi persamaan dibutuhkan untuk tiap regime seperti dispersion density dan prediksi entrainment. Tray pada kolom distilasi hanya dapat beroperasi dengan baik pada range beban vapor-liquid yang terbatas, dimana diluar itu akan mengakibatkan penurunan efisiensi. Baik oleh desainer dan operator kolom harus mengetahui batas atas dan bawah dari kondisi operasi. Batas bawah atau lower operating limit merupakan weeping point yang didefinisikan laju aliran uap ketika

20

cairan turun melalui perforasi sieve tray menjadi terlihat. Dalam kondisi weeping, salah satu bagian cairan melewati lubang,melakukan kontak singkat pada zona kontak utama dan menyebabkan penurunan efisiensi sieve tray. Di atas batas atas, flooding terjadi. Flooding adalah akumulasi cairan di dalam kolom. Akumulasi ini umumnya disebabkan oleh laju aliran uap yang tinggi, sehingga kehilangan dari pemisahan kemudian tak terhindarkan.

(Belincanta,2005) Pada kolom sieve tray, clear height didefiniskan sebagai tinggi liquid tanpa kehadiran vapor disertai dengan weeping pada tray. Peristiwa ini dipengaruhi oleh kecepatan gas, beban liquid, dan weir height. Pada kondisi steady state, clear liquid height tetap konstan selama waktu yang cukup panjang. Froth didefinisikan sebagai wilayah dimana terdapat volume fraksi liquid yang lebih besar dari 10%. Lebih lanjut, ketinggian rata-rata dari froth dihitung menggunakan luas rata-rata dari susunan antar sieve tray yang dikalikan dengan faktor yang dimulai dari angka 10% ke bawah. Dalam dunia industry, ketinggian froth biasanya lebih kecil dari diameter sieve tray (Rahimi, 2015)

III.4.1 Pressure Drop

Salah satu masalah yang terjadi pada pengoperasian kolom distilasi ialah hubungan antara jumlah stage dengan kebutuhan energi. Luyben (2012) menyebutkan bahwa kolom distilasi dioperasikan pada low to moderate pressure yang dipengaruhi oleh tray pressure drop, atau dengan kata lain semakin besar pressure drop maka kebutuhan energi meningkat.

Ortiz (2019) menyebutkan terdapat 3 jenis pressure drop yang menyusun total pressure drop atau vapor pressure drop (ℎ𝑣). Vapor pressure drop merupakan total dari pressure drop ketika vapor memasuki dry hole (ℎ𝐷𝑇), pressure drop ketika terdapa liquid pada tray (ℎ𝐿), dan liquid surface tenion ketika tray hole dalam keadaan basah (ℎ𝜎).

ℎ𝑣 = ℎ𝐷𝑇+ ℎ𝐿+ ℎ𝜎 (3.6)

Lebih lanjut, Ortiz (2019) menspesifikasi persamaan tiap pressure drop menjadi : ℎ𝐷𝑇 =1 2𝑉𝑜 2 𝜌𝑉 𝑔𝜌𝐿𝐶𝑜[0.4 (1.25 − 𝐴𝑜𝑇 𝐴𝑛) + (4𝑓) 𝐿𝑜 𝑑𝑜+ (1 − 𝐴𝑜𝑇 𝐴𝑛) 2 ] (3.7) ℎ𝐿 = (6.1 × 10−3) + 0.725ℎ𝑤 − 0.238ℎ𝑤𝑣𝑎√𝜌𝑣 + 1.225 𝐿𝜌𝐿 𝑧 (3.8) ℎ𝜎 = 6𝜎 𝑑𝑜𝜌𝐿𝑔 (3.9)

21

Dengan penjalan sebagai berikut :

Tabel III.2 Deskrispi dari Persamaan Pressure Drop

Symbol Definition Formula

𝑉𝑜

Vapor velocity passing through the

set of holes 𝑉𝑜 =

𝑄𝑉 𝐴𝑜𝑇

𝑄𝑉 Gas volumetric flow rate -

𝐴𝑜𝑇 Total area of the holes 𝐴𝑜𝑇

𝐴𝑎 = 0.907 (𝑑𝑜 𝑝) 2 𝐴𝑎 Active area 𝑑𝑜 Hole diameter -

p Separation between holes -

f Fanning friction factor from Moody

chart -

𝐶𝑜

Coefficient that depend on the ratio of tray thickness (𝐿𝑜) to the hole

diameter (𝑑𝑜) 𝐶𝑜= 1.09 ( 𝐿𝑜 𝑑𝑜 ) −1 4⁄ ℎ𝑤 Weir height - z

Average flow width. Calculated as the arithmetic mean of the tray

diameter and the circle chord associated with the weir length

-

𝑣𝑎

Vapor velocity relative to the active

area 𝑣𝑎=

𝑄𝑣 𝐴𝑎

𝜎 Liquid surface tension -

III.4.2 Clear Liquid Height

Zhang et al (2015) menyebutkan bahwa geometri dari tray dan vapor/liquid load merupakan faktor yang penting pada hidrodinamika tray, dimana ketinggian froth dan clear liquid height (ℎ𝐿) merupakan faktor penting pada efisiensi transfer massa. Korelasi yang dilakukan oleh FRI dan dimodifikasi oleh Xu et al (1994) menunjukkan persamaan empiris dari clear liquid height :

ℎ𝐿 = 𝑏1(𝐿𝑀𝐿) 𝑛[𝑈 𝑆(𝜌𝐺⁄𝜌𝐿) 0.5 ]𝑏2 𝜌𝐿(𝐴ℎ⁄𝐴𝑎) 𝑏3 (𝑡𝑡𝑑 ℎ ⁄ )0.42 (3.10)

22 III.4.3 Flooding Point

Flood terjadi ketika froth dan foam pada downcomer naik kembali ke tray diatas tray sebelumnya dan mulai terakumulasi pada tray. Pada flood point, liquid berlanjut untuk mengalir kebawah kolom, tetapi peningkatannya terjadi ketika flowrate dari tray ke tray meningkat

III.4.4 Fraction Holes of Passing Gas

Fraction holes area merupakan area yang tersedia untuk aliran gas pada flow pattern. Secara singkat, fraction holes area didefinisikan sebagai rasio dari area aliran gas dan liquida. Garcia et al (2002) membuat persamaan empiris :

𝑋 = 𝑄 𝐴ℎ√

𝜌𝐺

(ℎ𝑡,𝑚𝑒𝑎𝑛𝑠−ℎ𝐿)(2𝑔𝐶𝑣2𝜌𝐿) (3.11) III.4.5 Tray Efficiency

Efisiensi pada tray ditentukan dari kemampuan tray untuk memisahkan zat yang dikehendaki. Beberapa korelasi empiris telah dikembangkan untuk menemukan nilai ini. Wiin (2003) menyebutkan terdapat 3 jenis efisiensi, yaitu :

1. Overall efficiency (𝐸0) or called Fenske efficiency

2. Average tray efficiency (𝐸𝑀) or called Murphreee efficiency 3. Local (or point) efficiency (𝐸𝑝)

Murphree memperkirakan bahwa properties dari campuran vapor-liquid akan bervariasi tiap tray sepanjang kolom. Untuk single ideal tray, Murphree mendifinisikan tray efisieni sebagai : 𝐸𝑀𝑣 = 𝑦𝑛−𝑦𝑛−1 𝑦𝑒−𝑦𝑛−1; 𝑖𝑛 𝑣𝑎𝑝𝑜𝑟 𝑡𝑒𝑟𝑚𝑠 (3.12) 𝐸𝑀𝐿 = 𝑥𝑛−𝑥𝑛−1 𝑥𝑒−𝑥𝑛−1; 𝑖𝑛 𝑙𝑖𝑞𝑢𝑖𝑑 𝑡𝑒𝑟𝑚𝑠 (3.13)

23

Gambar III.6 Komposisi Aliran Liquid dan Gas Pada Tiap Tray

Bennet et al (2000) membuat persamaan empiris untuk menentukan efisiensi tray, dilanjutkan dengan pengembangan oleh Hassan (2006) menjadi :

𝑬 = 𝟏 − 𝒆𝒙𝒑 [−𝟎, 𝟎𝟎𝟐𝟗 𝑹𝒆𝟎.𝟒𝟐𝟑𝟔(𝒉𝑨𝑳 𝒅𝑯) 𝟎.𝟔𝟎𝟕𝟒 (𝑨𝒉 𝑨𝒂) 𝟎.𝟑𝟏𝟗𝟓 ] (3.14)

III.5 Packed Column pada Kolom Distilasi

Packed column digunakan untuk mengontakkan liquid dan vapour secara continue baik aliran secara counter current ataupun cocurrent. Liquid terdistribusi dan mengakibatkan hanya terdapat tetesan (tidak lagi mengalir secara langsung) dalam melewati packed bed, mengakibatkan terjadinya permukaan kontak yang luas dengan gas.

Beberapa karekteristik packing sehingga biasa digunakan dalam kolom packing adalah

1. Menyediakan permukaan kontak yang luas antara gas dan liquid 2. Memiliki karekteristik aliran fluid

3. Secara kimia inert terhadap fluid yang diproses

4. Memiliki struktur yang kuat sehingga dapat memudahkan dalam penanganan dan instalasi

24 Continous Distillation

Gambar 2.7 menunjukkan diagram neraca massa untuk tipe distilasi kontinu. Kolom dialiri feed F mol/jam dengan konsentrasi xf menghasilkan D mol/jam produk overhead dengan konsentrasi xd dan B mol/jam produk bottom dengan konsentrasi xb. Neraca massa total :

𝐹 = 𝐷 + 𝐵 (3.15)

dan neraca massa komponen,

𝐹𝑥𝑓 = 𝐷𝑥𝑑 + 𝐵𝑥𝑏 (3.16)

Gambar II.7 Diagram Neraca Massa Kolom Distilasi

Selanjutnya untuk menghitung neraca energi keseluruhan sistem menggunakan persamaan sebagai berikut :

𝐹 ∗ 𝐻𝐹+ 𝑞𝑟= 𝐷 ∗ 𝐻𝐷+ 𝐵 ∗ 𝐻𝐵+ 𝑞𝑐 (3.17) (McCabe, 1993, hal 649)

III.6 Struktur Packing

Aplikasi untuk struktur packing mellapak digunakan di bidang petroleum, refinery dan proses adsorbsi. Untuk waktu yang lama untuk packing ini meliputi geometri dari lembaran logam yang begelombang dan bukaannya, saluran yang saling menyilang. Selain itu tidak ada performa yang lebih baik yang diterima dengan packing yang bervariasi dalam geometri yang sama. Struktur packing adalah dikembangkannya pada tahun 1994 geometri baru total.Untuk aliran tertentu pada fasa gas dan cair dapat meningkatkan kapasitas sebesar 25% tanpa mengurangi efisiensi pemisahan. (Spiegel dan Knoche, 1999)

25

Gambar III.8 Jenis-Jenis Packing

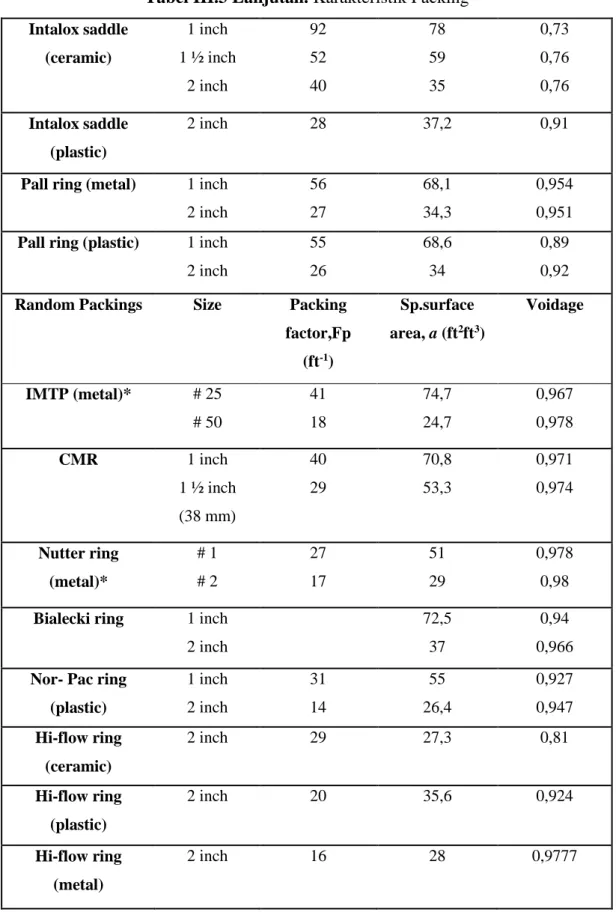

Tabel III.3 Karakteristik Packing

Random Packings Size Packing

factor,Fp (ft-1) Sp.surface area, a (ft2ft3) Voidage Rasching ring (ceramic) 5/8 inch (15 mm) 1 inci (25 mm) 2 inci (50 mm) 380 179 65 100 56 28 0,69 0,68 0,74 Rasching ring (1/16inchi,mretal) 25 mm 145 56,7 0,85 Berl saddle (ceramic) ½ inch (13 mm) 1 inch 1 ½ inch 380 110 65 142 79 46 0,63 0,68 0,71

26

Tabel III.3 Lanjutan. Karakteristik Packing

Intalox saddle (ceramic) 1 inch 1 ½ inch 2 inch 92 52 40 78 59 35 0,73 0,76 0,76 Intalox saddle (plastic) 2 inch 28 37,2 0,91

Pall ring (metal) 1 inch

2 inch 56 27 68,1 34,3 0,954 0,951

Pall ring (plastic) 1 inch

2 inch 55 26 68,6 34 0,89 0,92

Random Packings Size Packing

factor,Fp (ft-1) Sp.surface area, a (ft2ft3) Voidage IMTP (metal)* # 25 # 50 41 18 74,7 24,7 0,967 0,978 CMR 1 inch 1 ½ inch (38 mm) 40 29 70,8 53,3 0,971 0,974 Nutter ring (metal)* # 1 # 2 27 17 51 29 0,978 0,98

Bialecki ring 1 inch

2 inch

72,5 37

0,94 0,966

Nor- Pac ring (plastic) 1 inch 2 inch 31 14 55 26,4 0,927 0,947 Hi-flow ring (ceramic) 2 inch 29 27,3 0,81 Hi-flow ring (plastic) 2 inch 20 35,6 0,924 Hi-flow ring (metal) 2 inch 16 28 0,9777

27

Tabel III.3 Lanjutan. Karakteristik Packing

Random Packings Size Packing

factor,Fp (ft-1) Sp.surface area, a (ft2ft3) Voidage Struktur Packing Gempak 2A (Glitsch) 68 0,95 Gempak 3A (Glitsch) 120 0,96 Flexipac 2 (Koch) 68 0,95 Flexipac 3 (Koch) 41 0,96 Mellapak 250Y (Sulzer) 76 0,988 Mellapak 350Y (Sulzer) 107 0,975

28

Tabel III.4 Struktur Packing

Knitted Wire Mesh Sulzer Wire Gauze Packing Sulzer Mellapak Montzpak Rombopak Gempak Ralupak Intalox Structure Packing Max-Pack Sulzer Optiflow

29

Tabel III.4 Lanjutan. Struktur Packing

Mellapak

Plus Flexipac HC

Montz-pak type M

Secara luas simulasi dengan menggunakan CFD dan uji coba secara eksperimen dengan menggunakan prototipe packing telah dilakukan pada tahun 1999 (Spiegel dan Knoche) dan meningkatkan struktur packing baru yang berupa lembaran logam yang begelombang: mellapakplus. Struktur baru ini didesain untuk menghindari terbentuknya flooding diberbagai wilayah packing. Dibandingkan dengan mellapak yang lama, mellapakplus memliki pressure drop yang lebih rendah dan kapasitas yang lebih tinggi sampai 50%. (Kessler dkk, 1999)

III.6.1 Random Packing

Bermacam-macam tipe packing kolom telah dikembangkan dan digunakan. Tipe packing kolom yang umum digunakan adalah random packing.Material packing yang digunakan memiliki sifat inert dan murah seperti tanah liat, porcelain, carbon graphite, atau plastik.Salah satu karakteristik packing yang bagus adalah memiliki void fraction 60 sampai 90%.Random packing mengijinkan volume cairan yang cukup besar melewati packing dan berkontak secara berlawanan dengan aliran gas melewati pada packing dengan pressure drop yang rendah.Tabel 2.5 menunjukkan beberapa macam random packing yang umum digunakan, tipe standard: R+ Rasching Rings, P+ Pall Rings dan S+,S++ Saddles, tipe performa tinggi: C+ , I+ Rings dan L+, Q+, N+ packings.

30

Tabel III.5 Random Packing R+ Rasching Rings (ceramics, glass, metals, carbon, plastics) P+ Pall Rings (ceramics, metals, plastics) S+,S++ Saddles (ceramics, plastics) C+ , I+ Rings (Metals, Plastic) L+, Q+, N+ packings (plastics)

III.7 Fenomena Transfer Massa III.7.1 Multiphase Model

Persamaan Navier-Stokes mendeskripsikan pergerakan dari fluida dan fundamental dari dinamika fluida. Persamaan ini dikembangkan oleh Euler yang menganggap fluida sebagai aliran kontinu yang membuatnya mengembangkan governing equation dari fluida non viscous berdasarkan persamaan diferensial. Persamaan Navier-Stokes banyak digunakan pada permasalahan sains dan engineering, namun kerumitan dari modelling permasalahan tersebut menghambat penyelesaian dari bentuk persamaan ini. Saat ini, persamaan Navier-Stokes tersebut menjadi basis dari governing equation pada CFD (Computational Fluid Dynamic). Untuk menyelesaikan CFD ini secara analisis, maka diperlukan untuk menerjemahkan permasalah menjadi bentuk diskret atau disebut dengan diskretisasi.

Bermacam jenis aliran yang terjadi di alam dan penerapan teknologi merupakan campuran dari berbagai fasa. Karena sistem yang ditinjau adalah fluida, maka regim multifasa yang terjadi Gas-Liquid, dimana regim yang muncul adalah :

Bubbly Flow : Aliran diskret dari gas atau fluid bubble dalam aliran kontinu Droplet Flow : Aliran diskret dari fluid droplet pada gas yang kontinu Slug Flow : Aliran dari large bubble pada aliran fluida kontinu

31

Stratified/free surface flow : Aliran dari fluida immiscible yang terpisah secara jelas pada interphase

Studi mendalam dari computational fluid mechanic telah memberikan wawasan yang lebih dalam mengenai dinamika dalam aliran multiphase. Terdapat dua pendekatan untuk penyelesaian persamaan numerik pada multiphase flow, yaitu pendapatan Euler-Lagrange dan Euler-Euler. Disini hanya digunakan metode Euler-Euler pada aliran multiphase. Pada metode Euler-Euler, perbedaan fasa digambarkan secara matematis sebagai aliran antar-kontak yang kontinu. Dalam hal ini konsep penggunakan fraksi volume tiap fasa digunakan karena volume dari fase tertentu tidak dapat digambarkan dengan volume dari fasa yang lain. Fraksi volume ini diasumsikan sebagai fungsi kontinu yang terikat dimensi dan waktu, yang memiliki jumlah total sama dengan satu. Pada ANSYS FLUENT terdapat tiga jenis model dari Euler-Euler :

1. VOF Model

VOF Model merupakan teknik surface-tracking yang digunakan pada fixed Eulerian mesh, yang didesain untuk dua atau fluida immiscible dimana posisi interface pada fluida menjadi objek yang diperhatikan. Penerapan model VOF terdapat pada : stratified flows, free-surface flows, filling, sloshing, motion of large bubbles in liquid, prediction of surface tension, and steady or transient tracking of any liquid-gas interface

2. Mixture Model

Mixture model merupakan bentuk penyederhanaan pada model multiphase yang dapat digunakan pada aliran multiphase yang memiliki kecepatan yang berbeda, namun mengasumsikan kesetimbangan lokal yang terjadi pada skala yang kecil. Penggunaan dari mixure model terdapat pada : bubbly flows, sedimentation, and cyclone separator

3. Eulerian Model

Eulerien model menawarkan modelling pada pemisahan multiphase sekaligus interaksi antar fasa yang terjadi. Fase ini dapat berupa liquid, gas, atau solid dalam berbagai campuran.

Terdapat empat jenis turbulence flow equation yang digunakan, seperti Direct Numerical Simulation (DNS), Reynold Average Navier Stokes (RANS, Large Eddy Simulation (LES), dan Detached Eddy Simulation (DES)

32

Tabel III.6 Ringkasan dari Berbagai Tipe Turbulence Model

Turbulence Models Kelebihan Kekurangan

Zero equation models ex : Mixing-Length

Model yang cost effective dan diaplikasikan pada beberapa jumlah aliran fluida

Kekurangan pada transport aliran turbulen. Estimasi dari mixing length sulit, sehingga tidak bisa digunakan pada model yang turbulen

One equation models ex : k-algebraic model

Model yang cost effective dan diaplikasikan pada beberapa jumlah aliran fluida

Penggunaan persaman aljabar pada persamaan length scale sangat terbatas, sehingga tidak dapat terdeteksi

Model yang lengkap dalam hal kecepatan dan length sclaes dari turbulen diprediksikan menggunakan transport equation. Memiliki hasil yang baik, mudah dgunakan

Terbatas pada asumsi dari eddy-viscosity. Kecepatan turbulen diasumsikan isotropic. Konveksi dan difusi dari shear stresses diabaikan

Model yang paling dipakai dan telah terbukti secara luas

Tidak terlalu baik pada aliran jet dan aliran yang melalui geometri yang rumit seperti pembelokan, perubahan percepatan sesaat, akselerasi, dan region yang memiliki nilai Re kecil

Modifikasi dari model 𝑘 − 𝜀 standar memberikan pengembangan simulasi pada aliran yang berputar dan aliran pada pemisahan

Tidak terlalu stabil dibandingkan dengan 𝑘 − 𝜀 model

Bekerja dengan baik pada nilai Re rendah. Tidak membutuhakan wall functions. Bekerja dengan baik pada

Membutuhkan meshing yang baik pada dinding permukaan

33

Turbulence Models Kelebihan Kekurangan

perubahan pressure gradient dan aliran pemisahan

SST Model Bekerja dengan baik pada perubahan pressure gradient dan aliran pemisahan. Banyak yang merekomendasi model SST seharusnya menggantikan model 𝑘 − 𝜀 sebagai pilihan pertama

Membutuhkan meshing yang baik pada dinding permukaan. Over prediksi dari region turbulen pada nilai strain yang besar, seperti zona stagnasi dan zona dengan percepatan yang besaar, tetapi model ini tetap lebih baik dari 𝑘 − 𝜀 Reynold Stress Model (RSM) Dapat digunakan pada aliran

yang kompleks, dimana banyak model turbulent-viscosity models gagal dalam penyelesaiannya.

Mahal bila dilihat dari banyaknya jumlah transport equation sebanyak 11 persamaan. Beberapa syarat pada transport equation tidak digunakan, dan memiliki performa yang buruk pada beberapa jenis aliran karena keterbatasan ini

Large Eddy Simulation (LES) Dapat digunakan pada aliran kompleks. Memberikan informasi dari struktur aliran turbulen, namun juga tidak mampu memberikan informasi pada hal yang lainnya

Mahal dari sisi pengoperasian. Sangat banyak data yang diperlukan dan disimpan untuk diselesaikan terlebih dahulu.

DNS Berguna saat nilai Re yang

rendah, terutama pada aliran gas. Dapat digunakan untuk pengembangan dan validasi dari turbulence models.

34 II.7.2 Formulasi Matematis

II.7.2.1 Governing Equations

Metode Eulerian digunakan untuk memprediksi perilaku gas-liquid pada sieve tray. Pada metode Eulerian-Eulerian, kontrol volume pada koordinasi yang tetap dipertimbangkan. Dengan model yang memfokuskan pada froth region pada tray, fasa liquid dan gas dianggap kontinu dan terdispersi masing-masing (Rahimi, 2015). Pada beberapa penelitian sebelumnya, simulasi yang menggunakan persamaan 2 model 𝑘 − 𝜀 untuk mengatasi karakteristik turbulen pada froth region telah terbukti untuk digunakan secara umum. Modelling dari dua fase (gas dan liquid) membutuhkan persamaan yang mampu mewakili perilaku dari tiap fase dan interaksi diantaranya. Oleh karena itu, digunakan persamaan kontinuitas pada gas dan liquida seperti persamaan dibawah :

𝜕(𝑟𝐺𝜌𝐺)

𝜕𝑡 + ∇. (𝑟𝐺𝜌𝐺𝑣⃗⃗⃗⃗ ) = 0 ; for gas dispersion 𝐺 (3.11) 𝜕(𝑟𝐿𝜌𝐿)

𝜕𝑡 + ∇. (𝑟𝐿𝜌𝐿𝑣⃗⃗⃗⃗ ) = 0 ; for liquid dispersion 𝐿 (3.12)

Dimana 𝜌 merupakan rapat jenis, r adalah fraksi volume, dan 𝑣 adalah vector kecepatan. Dengan mengasumsi bahwa densitas konstan, maka persamaan kontinuitas menjadi :

𝜕(𝑟𝐺)

𝜕𝑡 + ∇. (𝑟𝐺𝑣⃗⃗⃗⃗ ) = 0 ; for gas dispersion 𝐺 (3.13) 𝜕(𝑟𝐿)

𝜕𝑡 + ∇. (𝑟𝐿𝑣⃗⃗⃗⃗ ) = 0 ; for liquid dispersion 𝐿 (3.14)

Selanjutnya, untuk momentum fluida perlu diperhatikan karena momentum merupakan satu-satunya cara untuk memprediksi pergerakan dari aliran pada bermacam geometri dan dynamic force yang diberikan oleh fluida hanya dapat dikomputasikan menggunakan pendekatan momentum (Rahimi, 2015)

For gas phase : 𝜕(𝑟𝐺𝜌𝐺𝑣⃗⃗⃗⃗⃗ )𝐺

𝜕𝑡 + ∇. (𝑟𝐺(𝜌𝐺𝑣⃗⃗⃗⃗ 𝑣𝐺⃗⃗⃗⃗ )) = −𝑟𝐺 𝐺∇𝑃𝐺 + ∇. 𝜏̿̿̿ + 𝑟𝐺 𝐺𝜌𝐺𝑔 + ∑ (𝑅⃗⃗⃗⃗⃗⃗ )𝐿𝐺 𝑛

𝑝=1 + 𝑟𝐺𝜌𝐺(𝐹⃗⃗⃗⃗ )(3.15) 𝐺 For liquid phase :

𝜕(𝑟𝐿𝜌𝐿𝑣⃗⃗⃗⃗ )𝐿

𝜕𝑡 + ∇. (𝑟𝐿(𝜌𝐿𝑣⃗⃗⃗⃗ 𝑣𝐿⃗⃗⃗⃗ )) = −𝑟𝐿 𝐿∇𝑃𝐿+ ∇. 𝜏̿ + 𝑟𝐿 𝐿𝜌𝐿𝑔 + ∑ (𝑅⃗⃗⃗⃗⃗⃗ )𝐺𝐿 𝑛

𝑝=1 + 𝑟𝐿𝜌𝐿(𝐹⃗⃗⃗ ) (3.16) 𝐿 Dimana t, P, 𝑔 , 𝜏̿, 𝑅⃗ , n, and 𝐹 menggambarkan waktu, tekanan, percepatan gravitasi, stress-strain tensor, interphase force, number of phases, dan body force. The stress-stress-strain tensor didefinisikan sebagai :

𝜏𝐺

̿̿̿ = 𝑟𝐺𝜇𝐺(∇𝑣⃗⃗⃗⃗ + ∇𝑣𝐺 ⃗⃗⃗⃗ 𝐺𝑇) + 𝑟𝐺(𝜆𝐺 −2

35

𝜏̿ = 𝑟𝐿 𝐿𝜇𝐿(∇𝑣⃗⃗⃗⃗ + ∇𝑣𝐿 ⃗⃗⃗⃗ 𝐿𝑇) + 𝑟𝐿(𝜆𝐿 −2

3𝜇𝐿) ∇. 𝑣⃗⃗⃗⃗ 𝐿 (3.18) Dimana 𝜇 and 𝜆 are dynamic viscosity dan bulk viscosity dari tiap fase. Kemudian, interphase force (𝑅⃗ ) bergantung kepada friction, tekanan, cohesion, dan lainnya serta diketahui bahwa 𝑅⃗⃗⃗⃗⃗⃗ = −𝑅𝐺𝐿 ⃗⃗⃗⃗⃗⃗ and 𝑅𝐿𝐺 ⃗⃗⃗⃗⃗⃗ = 𝑅𝐿𝐿 ⃗⃗⃗⃗⃗⃗⃗ = 0. Persamaan dibawah ini menjelaskan 𝐺𝐺 interphase force formula :

∑𝑛𝐺=1⃗⃗⃗⃗⃗⃗ 𝑅𝐺𝐿 = ∑𝑛𝐺=1𝐾𝐺𝐿(𝑣⃗⃗⃗⃗ − 𝑣𝐺 ⃗⃗⃗⃗ )𝐿 (3.19) Dimana 𝐾𝐺𝐿 (or 𝐾𝐿𝐺) adalah interphase momentum exchange coefficient dan ditulis:

𝐾𝐿𝐺 = 𝑟𝐺𝑟𝐿𝜌𝐿𝑓

𝜏𝑔 (3.20)

Dimana f and 𝜏 adalah the drag function dan relaxation time. Semua pendefinisian dari f termasuk drag coefficient yang berdasarkan relative Reynolds number.

Standar 𝑘 − 𝜀 turbulence model yangd digunakan,memiliki dua persamaan dari persamaan pemisahan yang membuat kecepatan turbulen dan length scale menjadi independent, juga umum digunakan pada simulasi yang dilakukan oleh industri. Persamaan tersebut adalah 𝜕 𝜕𝑡(𝜌𝑚𝑘) + ∇. (𝜌𝑚𝑣 𝑚𝑘) = ∇. ( 𝜇𝑡,𝑚 𝜎𝑘 ∇𝑘) + 𝐺𝑘,𝑚− 𝜌𝑚𝜀 (3.21) dan 𝜕 𝜕𝑡(𝜌𝑚𝜀) + ∇. (𝜌𝑚𝑣 𝑚𝜀) = ∇. ( 𝜇𝑡,𝑚 𝜎𝜀 ∇𝜀) + 𝜀 𝑘(𝐶1𝜀𝐺𝑘,𝑚− 𝐶2𝜀𝜌𝑚𝜀) (3.22) Dimana k and 𝜀 merupakan turbulent kinetic energy dan dissipation rate, serta 𝐶1𝜀, 𝐶2𝜀, 𝜎𝑘, and 𝜎𝑚 adalah parameter dari model yang digunakan. Densitas campuran and kecepatannya, 𝜌𝑚 and 𝑣 𝑚 diperoleh dari persamaan :

𝜌𝑚 = ∑𝑁𝑖=1𝑟𝑖𝜌𝑖 (3.23) dan 𝑣 𝑚 = ∑𝑁𝑖=1𝑟𝑖𝜌𝑖𝑣⃗ 𝑖 ∑𝑁𝑖=1𝑟𝑖𝜌𝑖 (3.24) Kecepatan turbulen diperoleh dari :

𝜇𝑡,𝑚= 𝜌𝑚𝐶𝜇 𝑘2

𝜀 (3.25)

Terakhir, pembentukan turbulent kinetic energy dihitung menggunakan 𝐺𝑘,𝑚 = 𝜇𝑡,𝑚(∇𝑣 𝑚+ (∇𝑣 𝑚)𝑇) ∶ ∇𝑣

36 II.7.2.2 Persamaan Species Transport

Dalam penyelesaian persamaan dari chemical species, software ANSYS akan memprediksi local mass fraction dari tiap species, Υ𝑖 melalui penyelesaian persamaan convection-diffusion untuk spesi ke- 𝑖𝑡ℎ. Persamaan konservasi ini memiliki bentuk umum

𝜕

𝜕𝑡(𝜌Υ𝑖) + ∇. (𝜌𝜈Υ𝑖) = −∇. 𝐽𝑖+ 𝑅𝑖 + 𝑆𝑖

(3.27)

Dimana 𝑅𝑖adalah net rate of production of species I oleh reaksi kimia, dan karena sistem yang digunakan tidak terjadi reaksi maka nilai ini menjadi nol. 𝑆𝑖 adalah rate of creation oleh penambahan dari dispersed phase dan atau referensi yang digunakan oleh penulis. Persamaan ini akan diselesaikan dengan N-1 species, dimana N total fase fluida yang ada didalam campuran. Pada persamaan diatas juga, 𝐽𝑖adalah diffusion flux dari species i yang akan meningkat sejalan dengan peningkatan konsentrasi dan temperatur. Secara aturan, ANSYS menggunakan dilute approximation, dimana diffusion flux dapat ditulis sebagai :

𝐽𝑖 = −𝜌𝐷𝑖,𝑚∇Υ𝑖 (3.28)

Disini 𝐷𝑖,𝑚 adalah diffusion coefficient untuk species i didalam campuran. (El-Amin, 2011)

II.8 Computational Fluid Dynamic (CFD)

Computational Fluid Dynamic adalah metode penyelesaian numerik dari aliran fluida, heat transfer, dan fenomena sejenisnya. Dengan bantuan computer digital, CFD dapat prediksi kuantitatis dari peristiwa aliran fluida berdasarkan hukum konservasi (massa, momentum, dan energi) dari governing fluid motion. Prediksi ini akan terjadi pada beberapa kondisi seperti dalam geometri aliran (kecepatan, tekanan, dan temperatur), physical properties dari fluida, dan kondisi awal dimulainya aliran.

37

Gambar III.9 Proses Penyelesaian CFD

Dalam penyelesaian aliran fluida, terlebih dahulu perlu diketahui physical properties dari fluida menggunakan fluid mechanics. Setelah itu, dapat digunakan persamaan matematis untuk mendeskripsikan physical properties menggunakan persamaan Stokes dan governing equation dari ANSYS FLUENT. Dikarenakan persamaan Navier-Stokes bersifat analisis dan dibuat oleh manusia, diperlukan untuk menerjamahkan persamaan yang ada menjadi bentuk diskret, seperti metode Finite Difference, Finite Element, dan Finite Volume . Setelah itu, program dapat digunakan untuk menyelesaikan permasalahan. Pada hasil akhir, kita mendapat hasil dari simulasi dan dapat dibandingkan dengan data yang diperoleh secara eksperimen. Terdapat beberapa keuntungan dan kesalahan umum yang dapat terjadi pada saat menggunakan CFD sebagai metode penyelesaian

Tabel III.7 Kelebihan dan Kesalahan Umum yang Terjadi pada Penggunaan CFD

Kelebihan Kesalahan Umum

Dapat diproduksi secara murah dan cepat tanpa effort training yang cukup besar, meskipun pengalaman penggunaan akan sangat membantu pengoperasian simulasi

Discretization error,

error intrinsic pada metode numerik

Dapat menghasilkan informasi yang menyeluruh secara detail dan komprehensif untuk segala jenis variabel

yang ingin dipelajari

Input Data Error,

Kesalahan ini muncul ketika geometri aliran dan property dari fluida memiliki

38

Kelebihan Kesalahan Umum

Kemampuan untuk mensimulasikan sesuai dengan kondisi realistic yang ada, dimana

jika pada eksperimen membutuhkan rangkaian alat baik pada skala kecil

maupun besar

Modelling error,

Kesalahan ini muncul ketika aliran kompleks terjadi dan membutuhkan beberapa parameter khusus yang belum

pernah dilakukan studi sebelumnya

kemampuan untuk melakukan simulasi secara ideal, dimana beberapa kondisi yang tidak diinginkan dapat diabaikan sehingga studi dapat lebih terfokuskan

(Howard Hu, 2012) III.9 Penelitian Terdahulu

Table III.8 Penelitian Terdahulu

No. Peneliti Judul Penelitian Hasil Penelitian

1. Zhang et al. 2016

Hydrodynamics and Mass Transfer Analysis of Vapor-Liquid Flow of

Dual-Flow Tray

It has been found that high point efficiency areas are concentrated around the wall for its longer contact time. Comparison between the fluctuating regime and the froth regime shows that the froth regime has higher and homogeneous point efficiency at bulk zone around the center.

2. Rahimi, Rahbar. 2015

Hydrodynamics of Sieve Tray Distillation Column Using CFD Simulation

CFD simulations prior to constructing the trays are beneficial

3. Xingang Li et al. 2015

Investigation and Simulation on the Performance of the Elliptical Tray Placed in

the Unconventional “s” Shape Distillation Column

Elliptical sieve tray has less channeling, recirculation , stagnant zones and a longer average residence time than circular sieve tray which provides a better basis for mass-transfer

39

No. Peneliti Judul Penelitian Hasil Penelitian

4. Rahimi, Rahbar et al. 2011 Effects of Inlet Downcomer on the Hydrodynamics Parameters of Sieve Trays

Using CFD Analysis

The inlet downcomer has a great effect on mass transfer in distillation and absorption columns

5. Ali Zarei et al. 2013

CFD and Experimental studies of Liquid Weeping in the Circular Sieve Trays

Columns

The numerical model predicted the behavior of liquid weeping on the different positions of the tray similarlyto the experimental findings. the majority of liquid volumefraction appears near the wall and along the centerline of thetray in x-direction, whereas, the gas bubbles prevail betweenthese regions. The oscillatory behavior of the liquid weepingwas revealed by changes in the gas velocity profile along thetest tray with time. This proves that CFD works well with to provide information on the details of the gas and liquid flows in the distillation column containing circular sieve trays. 6. Gondosuroha rdjo. 2019 Comparison of Performance Characteristic Prediction

of Sieve Tray with and without Downcomer

The sieve tray without downcomer showed a 50% higher capacity compared to the sieve tray with downcomer. Meanwhile, sieve tray without has 40% lower pressure drop compared to that with downcomer. Sieve trays show smaller efficiency compared to that with downcomer.

7. Meng Tang et al. 2019

Hydrodynamics of the Tridimensional Rotational

Flow Sieve Tray in a Countercurrent

Gas-Liquid Column

(1) According to the increasing range of the pressure drop, the operating field can be divided into low and high loading areas. The increasing range is relatively small in the low loading area with the increase of the gas-liquid flux. The

40

No. Peneliti Judul Penelitian Hasil Penelitian

increasing range is large in the high loading area, which is mainly due to the water head loss formed by the foam liquid layer on the surface of the tray. (2) The flow patterns formed when gas-liquid flows out of the tray are droplet-column and continuous film flows. A foam liquid layer will be accumulated on the surface of the tray in the high loading area. As the gas-liquid flux increases, the height of the liquid layer will gradually rise until the flooding occurs, and the liquid volume inside the tray will be correspondingly reduced.

(3) Pressure drops of the trays at different installed locations are different, showing that the gas-liquid load is unbalanced. The situation is slightly better when trays are in backward installation, but the load of the third and fifth trays is also low.

(4) Compared with the TRST in concurrent flow operation, the pressure drop in the low loading area is similar, while it is far larger in the high loading area. The operating range of the gas-liquid flux is narrow. The range of gas flux is at least 45% less than that in concurrent flow, and the liquid flux range is at least 37.5% less. Compared with other new types of trays under countercurrent flow conditions, the pressure drop of the TRST is smaller, but the gas-liquid flux range is narrow.

41

No. Peneliti Judul Penelitian Hasil Penelitian

(5) Established mathematical models for the loading curve, flooding curve and wet pressure drop fit well with the experimental data. The relative error is within 20%.

(6) The performance of the TRST under the gas-liquid countercurrent operation is not ideal. The structure of the TRST or process still requires more significant improvements.

8. Sumit Singh et al. 2012

Enchancement of Sieve Tray Efficiency using

Computational Fluid Dynamics Fluid

CFD can be used as a powerful tool for sieve tray design, simulation, visualization and troubleshooting, by means of CFD a virtual experiment can be developed to evaluate the tray performance .

9. Meng Tang et al. 2019

CFD simulation of gas flow field distribution and design optimization of the tridimensional rotational

flow sieve tray with different structural

parameters

(1) With the exception of the C1-type tray, the gas flow field distributions for all other types of trays are similar, and only the velocity magnitudes are different. Because the gradient of the blades in the C1-type tray is larger, the diversion and restriction of the blades is weaker, and the magnitude and the extent of the change in velocity are lower. The relative influence of the different structural parameters on the gas flow field distribution is b > ds > ht > n. (2) When two trays are installed, the gas flow field of the second tray in a forward installation is clearly different from that in a backward installation. This is mainly caused by the respectively identical or contrasting direction of the rotational gas flow and the twist direction of the blades.

42

No. Peneliti Judul Penelitian Hasil Penelitian

The velocity distribution of the tray is also more stable in the forward installation, while it exhibits a large fluctuation in the backward installation. (3) The gas flow field distribution of those trays with either a closed internal cylinder or without a supporting ring is similar to that of the reference A-type tray, with only the velocity magnitude being different. In a tray without sieve holes there is no vortex generated in the flow field, and the magnitude and extent of velocity change are both relatively large.

(4) The transformed location of the rotational flow of in most types of trays is about half the depth of the tray. When the number of blades are increased (e.g. n = 12) and the tray is installed in the forward installation, the transformed location occurs earlier at about a quarter the depth of the tray. When the sieve hole diameter is small (ds = 3 mm), the transformed location is intermediate, at about a third of the depth.

(5) Based on our comprehensive evaluation, the optimized parameters for the tray structure are n = 8, b = 90, ht = 40 -

mmand ds = 5 mm. In addition, the tray should have an open internal cylinder without a supporting ring. When a multitray is installed, the backward installation method should be adopted.