Distilasi Membran Dalam Pengolahan Air Dan Limbah Yosi Febriani*

Jurusan Teknik Kimia, Fakultas Teknologi Industri, Institut Teknologi Bandung Jalan Ganesa No. 10, Bandung, Indonesia

*Corresponding Author: yosi_febriani@students.itb.ac.id Abstrak

Kebutuhan air bersih meningkat seiring dengan meningkatnya pertumbuhan penduduk dan pesatnya pertumbuhan industri. Untuk memenuhi kebutuhan air bersih berbagai upaya telah dilakukan termasuk dengan pemanfaatan teknologi membran. Teknologi membran merupakan salah satu teknik pemisahan yang berdasarkan pada perbedaan laju transfer antara masing – masing substansi pada membran. Membran distilasi merupakan salah satu teknologi membran yang digunakan dalam pengolahan air dan limbah. Membran distilasi memanfaatkan perbedaan suhu sebagai driving force dengan mengandalkan kesetimbangan uap – cair sebagai basis proses pemisahan. Pada proses pemisahan dengan membran distilasi, dua fluida encer dengan temperatur berbeda dipisahkan dengan membrane hidrofobik dimana temperatur operasi lebih rendah daripada temperatur kedua fluida. Membran distilasi memiliki keunggulan jika dibandingkan dengan teknologi membran lainnya dalam hal penggunaaan energi yang lebih hemat serta kondisi operasi yang lebih lunak. Makalah ini akan membahas secara singkat teknologi membrane distilasi, konfigurasi MD, konfigurasi modul MD, transfer panas pada proses MD serta pemanfaatan MD dalam proses pengolahan air dan pengolahan limbah.

Kata kunci : teknologi membran, membrandistilasi, distilasi

1. Pendahuluan

Air merupakan salah satu kebutuhan utama penyokong kehidupan manusia dan makhluk hidup lainnya. Bumi sendiri didominasi oleh perairan, 97%-nya terdiri dari air laut dan 3 % merupakan air tawar yang terdiri air tanah, air permukaan serta glacier.. Seiring dengan tingginya angka pertumbuhan penduduk, berdampak pada ketersediaan air bersih. Kelangkaan akan air bersih bisa semakin memburuk dengan pesatnya perkembangan industri dan tingginya angka perusakan lingkungan. Indonesia sendiri memiliki persebaran air yang tidak merata. Beberapa pulau besar seperti pulau Jawa, Sulawesi, Nusa Tenggara Timur dan Bali termasuk dalam pulau yang mengalami krisis air.[1,18] Untuk mengatasi permasalahan krisis air, peneliti terus mencari solusi alternativ diantaranya proses desalinasi air laut dan reklamasi air limbah. Teknologi membran merupakan salah satu solusi dalam penyediaan air bersih. Pengembangan teknologi membran sendiri telah banyak menarik perhatian dikarenakan proses

membran memiliki kelebihan dibandingkan proses lain diantaranya pemisahan dapat dilakukan secara kontinu, konsumsi energi umumnya relatif lebih rendah, proses membran dapat digabungkan dengan proses pemisahan lainnya (hybrid processing) dan pemisahan dapat dilakukan dalam kondisi yang mudah diciptakan.[19]

Sejarah perkembangan membrane sendiri dimulai pada tahun 1748 saat pertama kalinya Abbe Nollet mengemukakan tentang konsep semipermeabilitas. Pada tahun 1907, Bechhold merancang teknik untuk menyiapkan membran nitroselulosa dengan ukuran pori bertingkat. Penelitian terus berkembang hingga pada tahun 1950 Sartorius Werke GmbH memproduksi membran skala industrial. Hingga saat ini membran polimer telah banyak digunakan pada proses pengolahan air dan limbah, sektor pangan, bioteknologi, farmasi, medis, kimia serta pembangkit energi [22]. Penggunaan teknologi membran pada sektor air bersih dan limbah menempati porsi paling besar dan masih dikuasai oleh

perusahaan utilitas. Seiring dengan perkembangan teknologi membran dan aplikasinya, perusahaan penyedia membran juga berkembang pesat. Perusahaan tersebut masih didominasi oleh negara – negara maju [22].

Gambar 1.1 Penggunaan teknologi membran diberbagai sektor [22]

Definisi membran sendiri adalah lapisan tipis yang berada diantara dua fasa yang berfungsi sebagai pemisah yang selektif. Pemisahan pada membran bekerja berdasarkan pada perbedaan koefisien difusi, perbedaan potensial elektrik, perbedaan tekanan atau perbedaan konsentrasi [16]. Pemanfaatan teknologi membran diantaranya adalah pada proses pengolahan air dan limbah. Limbah sendiri menjadi salah satu faktor yang menyebabkan kelangkaan air bersih dan mencemari lingkungan karena tidak melalui proses pengolahan terlebih dahulu. Keterbatasan teknologi pengolahan limbah menyebabkan efluen yang dihasilkan memiliki kualitas yang jauh dari standar baku mutu limbah [16]. Untuk limbah cair yang dihasilkan pada proses penambangan berdasarkan komposisi senyawa kimia dan pH terbagi menjadi tiga yaitu, air tambang asam, air tambang alkali dan air tambang netral. Tingginya tingkat pencemaran yang disebabkan oleh aktivitas penambangan

menyebabkan adanya aturan yang lebih ketat dalam menangani permasalahan limbah tersebut. Berbagai upaya dialakukan dalam mengatasi permasalahan tersebut salah satunya adalah dengan memanfaatkan teknologi membran [5]. Metoda desalinasi konvensional seperti multi stage flash distillation (MSF), multi-effect distillation (MED) atau sea water reverse osmosis (SWRO) untuk produksi air bersih telah banyak dikembangkan secara komersial. Teknologi membran selalu mengalami perkembangan. Salah satunya adalah membran distilasi (MD). Membran distilasi merupakan teknologi yang mulai diperkenalkan pada tahun 1960-an yang pada saat itu tidak bertujuan untuk di komersialkan [8]. Membran distilasi dinilai memiliki banyak keunggulan dibandingkan proses lain diantaranya dari segi biaya, penggunaan energi yang lebih hemat dibandingkan teknologi membran lain seperti RO dan distilasi konvensional, proses dapat dilangsungkan pada temperatur rendah dan tekanan normal serta mampu mengurangi interaksi kimia antara membran dan larutan proses [2,7].

2. Membran Distilasi

Membran secara umum dapat didefinisikan sebagai lapisan tipis semipermeabel yang berfungsi sebagai alat pemisah berdasarkan sifat fisiknya. Hasil pemisahan berupa retentate atau disebut konsentrat (bagian dari campuran yang tidak melewati membran) dan permeate (bagian dari campuran yang melewati membran) [14].

Membran dapat diklasifikasikan dengan berbagai cara. Berdasarkan asalnya membran dapat diklasifikasikan sebagai membran biologis (membran yang menyelubungi seluruh sel penyususn mahluk hidup) dan membran sintetik (buatan). Membran sintetik dapat dibedakan menjadi membran organik dan membran anorganik. Berdasarkan strukturnya maka membran dapat

diklasifikasikan menjadi membran simetris atau membran asimetris. Berdasarkan konfigurasinya membran dibedakan menjadi membran datar (flat/sheet) dan membran tubular. Sedangkan untuk modul membran dibedakan menjadi modul membran plate and frame, spiral wound, tubular, kapiler, dan hollow fiber [15].

Gambar 2.1 Skema pemisahan oleh membran [10]

Klasifikasi proses dalam membran dilakukan berdasarkan driving force (gaya dorong). Perbedaaan tekanan sebagai driving force ditemui pada proses mikrofiltrasi (MF), ultrafiltrasi (UF), reverse osmosis (RO) dan piezodialisi. Perbedaan konsentrasi sebagai driving force ditemui pada proses pemisahan gas, pervaporasi, membran cair, dialysis. Perbedaan suhu adalah driving force untuk proses membran distilasi (MD) dan termo-dialisis. Sedangkan elektrodialisis menggunakan perbedaan potensial listrik sebagai driving force [15].

Termodialisis merupakan perpindahan materi selektif melalui membran hidrofobik berpori yang memisahkan dua larutan yang dijaga pada suhu berbeda. Membran distilasi merupakan proses distilasi dimana fasa cair dan gas dipisahkan oleh membran berpori, yang

porinya tidak terbasahkan oleh fasa cair[21].

Distilasi merupakan suatu metode pemisahan berdasarkan pada perbedaan kecepatan penguapan atau volatilitas bisa juga dikatakan berdasarkan perbedaa titik didih. Proses pemisahan dengan distilasi juga bergantung pada perbedaan tekanan uap senyawa dalam campuran. Cairan yang mempunyai tekanan uap yang lebih tinggi pada suhu kamar akan memiliki titik didih lebih rendah daripada tekanan uapnya pada suhu kamar. Destilasi telah dimanfaatkan pada proses desalinasi air laut menjadi air tawar dengan metoda multistage flash distillation system. Pada system ini air dipanaskan berulang – ulang pada setiap tingkat distilasi dimana tekanan pada tingkat sebelumnya dibuat lebih rendah dari tingkat berikutnya[27, 28].

Membran distilasi merupakan suatu proses yang memanfaatkan perbedaan tekanan uap untuk menyerap air melalui membran makropori dan menolak konstituen non-volatile lain yang terdapat dalam air influen [9]. Membran distilasi adalah bagian dari membran kontaktor. Membran kontaktor merupakan membran yang memfasilitasi fasa gas dan cairan untuk kontak secara langsung tanpa adanya pencampuran dengan tujuan perpindahan antar fasa [2,14].

Membran distilasi adalah proses membran dengan perbedaan suhu sebagai driving force. Berdasarkan terminologi dari membran distilasi, proses MD harus mempunyai membran dengan karakteristik sebagai berikut [9,21]:

Membran harus berpori.

Membran tidak dibasahi oleh cairan proses.

Tidak terjadi kondensasi kapiler di dalam pori membran.

Hanya fasa uap yang mengalami perpindahan pada pori membran. umpan

konsentrat permeate

membran

Gaya

Membran tidak boleh mengubah kesetimbangan uap dari komponen yang berbeda pada cairan proses.

Satu sisi membran setidaknya harus mengalami kontak langsung dengan cairan proses.

Baik MD maupun distilasi konvensional mengandalkan kesetimbangan uap-cair sebagai basis proses pemisahan dan kedua proses tersebut membutuhkan suplai panas laten dari proses penguapan. MD beroperasi dengan prinsip kesetimbangan uap-cair, secara teoritis MD 99,99% membran mampu menyingkirkan ion, makromolekul, koloid, sel dan konstituen non-volatil lainnya. Ketika sistem MD diaplikasikan pada proses desalinasi, MD mampu mecapai fluks hingga 75 kg/m2.h [8].

2.1Prinsip Dasar Membran Distilasi

Gambar 2. 2 Skema Proses MD [13] Dalam proses MD, microporous hydrophobic membrane dikontakkan dengan larutan akuatik yang terpanaskan pada satu sisi (umpan/retentat). Sifat alami hidrofobik dari membran mencegah transfer massa dari fasa cair dan membangun interfasa uap-cair pada pori masuk. Senyawa volatil akan terevaporasi,

terdifusi dan/atau terkonveksi melalui membran dan kemudian terkondensasi atau terambil pada sisi lain (permeat/distilat) dari sistem [2,14].

Gambar 2.3 Interfasa Vapor – liquid pada MD [8].

Driving force dari perpindahan uap berasal dari perbedaan tekanan uap antara dua larutan di antarmuka yang disebabkan oleh gradien temperatur. Karakteristik hidrofobik dari material polimer mencegah perpindahan fasa larutan curah melewati membran [Cantor dalam [14]].

Membran Hidrofobik

Gambar 2.4 Sudut kontak air pada Membran hidrofobik > 90o [23]

Membran yang digunakan pada proses MD adalah membran hidrofobik yang umumnya dibuat dari polypropylene (PP),

Membran hidrofobik θ Distilate or permeate Aqueous solution Air gap vacuum Sweep gas Feed or rentetate Aqueous solution r Vapor Aqueous solution Air gap Aqueous solution Sweep gas Vacuum or Air Gap θ

polyethylene (PE), polyvinylidene fluoride (PVDF) atau polytetrafluoroethylene (PTFE) [23].

Secara teori membran hidrofobik tidak terbasahi oleh air, namun penelitian tentang penggunaan membran hidrofobik menunjukkan bahwa meskipun membran bersifat hidrofobik, pembasahan membran oleh cairan absorben masih terjadi yang menyebabkan peningkatan tahanan perpindahan massa yang berakibat pada penurunan kinerja membran pada operasi jangka panjang. Oleh karena itu untuk menungkatkan kinerja membran penelitian untuk pengembangan membran hidrofobik terus dilakukan untuk meningkatkan hidrofobisitas membran kearah superhidrofobik [Lv dkk, Zhang dkk dalam [23]].

Sudut kontak adalah sudut yang dibentuk oleh sebuah garis singgung terhadap cairan pada garis kontak dan sebuah garis yang melalui dasar dari tetes cairan . untuk membran hidrofobik nilainya 90o < θ < 120o sedangkan membran superhidrofobik θ > 150o [23].

2.2 Konfigurasi MD

Variasi konfigurasi digunakan untuk menentukan perilaku perbedaan tekanan uap yang melewati membran sehingga

menggerakkan/menghasilkan fluks. Gambar 2.3 mengilustrasikan empat konfigurasi paling umum dalam proses MD yang digunakan untuk menghasilkan driving force yang dibutuhkan [8].

(a) Konfigurasi DCMD : merupakan konfigurasi paling sederhana yang mampu menghasilkan fluks yang tinggi dan paling cocok digunakan untuk proses desalinasi. Larutan akuatik yang lebih dingin dari larutan umpan dikontakkan langsung dengan sisi permeat. Perbedaan temperatur transmembran mendorong perbedaan tekanan uap. Akibatnya molekul volatil menguap pada antar muka (interface) larutan panas/uap melewati membran dalam fasa uap dan berkondensasi dalam interfasa larutan dingin/uap di dalam modul membran [9,14] (b) Konfigurasi AGMD : konfigurasi

ini memiliki efisiensi energi paling besar, namun fluks yang dihasilkan lebih rendah. Celah udara stagnan ditempatkan diantara membran dan permukaan kondensasi sehingga molekul

volatil akan menguap kemudian melewati pori membran dan celah udara hingga akhirnya Gambar 2.4 Konfigurasi MD: (a) Direct contact membran distillation (DCMD); ); (b) Gore-tex membran distillation; (c) Vacuum membran distillation (VMD); (d) Sweep gas membran distillation (SGMD) [8].

terkondensasi pada permukaan dingin dalam modul membran [9,14].

(c) Konfigurasi SGMD : molekul uap dibawa keluar membran oleh gas inert dingin yang mengalir pada sisi permeat dan proses kondensasi terjadi di luar modul [14].

(d) Konfigurasi VMD : kondisi vakum diterapkan pada sisi permeat dengan menggunakan pompa vakum. Tekanan vakum tersebut lebih rendah daripada tekanan uap dari molekul volatil yang akan dipisahkan dari umpan. Kondensasi terjadi di luar modul [14].

Konfigurasi AGMD dan SGMD memiliki struktur yang sederhana dan menghasilkan fluks yang relativ tinggi sehingga paling banyak dipelajari. Konfigurasi DCMD memiliki kekurangan pada aplikasi komersial yaitu efisiensi energi yang cenderung rendah [9].

2.3 Konfigurasi modul MD

Konfigurasi modul MD ada dua, (a) modul tubular dan (b) frame modul.

Gambar 2.5 Modul Tubular [9].

Pada modul tubular, membran hollow fiber menempel pada kerangka tabung. Konfigurasi modul ini memiliki densitas packing yang tinggi (3000 m2/m3). Umpan

dikontakkan pada sisi hollow fiber, dan fluida pendingin, sweeping gas dapat diterapkan pada sisi lain membentuk VMD, SGMD atau DCMD. Modul ini memiliki luas area aktif yang besar sehingga berpotensi untuk digunakan secara komersial walaupun hollow fiber yang rusak tidak bisa diganti, tapi dapat dideteksi dengan liquid decay test (LDT) [9].

Gambar 2.6 Modul Plate and Frame [9]. Modul ini sangat cocok untuk lembaran membran yang flat dan dapat digunakan untuk DCMD, AGMD, VMD dan SGMD. Packing density dari modul ini 100 – 400 m2/m3. Walaupun memiliki area efektif yang lebih kecil dengan volume yang sama dengan modul tubular, modul ini lebih mudah untuk dibuat dan adanya lapisan multilayer dapat meningkatkan area efektifnya [9].

Membrane hollow fiber memiliki beberapa karakteristik, diantaranya [13] :

(a) Laju alir pada system berkisar antara 0,5 hingga 2,5 m/s

(b) Perbandingan luas permukaan dengan volumembran tinggi (c) Tekanan opersi maksimum 1,8

atm

(d) Diameter tubular kecil sehingg kaddang – kadang menimbulkan penyumbatan paa lubang inlet umpan. Untuk mecegah terkadinya pernyumbatan maka perlu dilakukan filtrasi pendahuluan sampai kandungan

prtikel berukuran kecil dari 100 det-1.

(e) Tegangan geser rendah, yaitu antara 4.000 – 14.000 det-1.. 2.4 Manfaat MD

Manfaat dari membran distilasi adalah sebagai berikut [6,8] :

1) Digunakan untuk menyingkirkan ion, makromolekul, koloid, sel dan zat non-volatil hingga 100%. 2) Temperatur operasi lebih rendah

dibandingkan distilasi konvensional

3) Dapat mereduksi interaksi kimia antar membran dan larutan proses 4) Tekanan operasi lebih rendah

dibandingkan dengan proses membran konvensional berdasarkan driving force

5) Persyaratan mekanik yang lebih lunak dalam hal tekanan dan kemampuan menahan panas. 6) Mereduksi ruang penguapan

dibandingkan dengan proses distilasi.

2.5 Transfer Panas

Transfer panas pada MD terdiri dari tiga langkah [12];

(i) Transfer panas melalui batas sisi luar membran.

(ii) Transfer panas sepanjang membran.

(iii) Transfer panas melalui batas lapisan sisi permeat.

Transfer panas dari umpan ke permukaan modul membran menyebabkan adanya resistansi terhadap transfer massa karena besarnya jumlah panas yang harus disuplai ke permukaan membran untuk menguapkan cairan. Temperatur dipermukaan membran lebih kecil dibandingkan pada bulk sehingga memberikan efek negativ pada driving force transfer massa. Fenomena ini dikenal dengan Temperature polarization,

besarnya dihitung dengan Temperature polarization coefficient (TPC).

𝑇𝑃𝐶 = 𝑇𝑓𝑚− 𝑇𝑝𝑚 𝑇𝑓𝑏− 𝑇𝑝𝑏

Gambar 2.7 diagram skema polarisasi temperatur pada MD [12]. Tfm, Tpm, Tfb, Tpb adalah temperatur permukaan membran dan temperatur bulk fluida pada umpan dan sisi permeat [12].

3. Membran distilasi dalam pengolahan air

Air gap membrane distillation (AGMD) telah digunakan dalam proses desalinasi air laut. Pada konfigurasi AGMD, perbedaan temperatur sepanjang membran hidrofobik menyebabkan adanya perbedaan tekanan parsial yang mendorong terjadinya penguapan air pada sisi umpan panas ke sisi permeate melalui pori membran. Air yang menguap kemudian berdifusi sepanjang celah udara yang stagnan (air gap) yang terletak di antara membran dan plat kondensasi dimana air terkondensasi membentuk air distilat (distilled water). [24].

Penelitian yang dilakukan oleh Khalifa mempelajari effek dari parameter operasi seperti temperatur inlet umpan, laju alir

Jw M em b ran e Tfm Tpm Tpb Tfb Hot feed Cold Permeate

umpan, temperatur coolant, laju alir coolant, konsentrasi umpan, ukuran pori membran, serta lebar celah udara pada fluks permeate. Temperatur umpan dan lebar celah udara merupakan factor yang paling mempengaruhi performa AGMD, dimana fluks permeat meningkat seiring dengan naiknya temperatur umpan dan laju alir umpan berkebalikan dengan celah udara dimana diperkecilnya celah dari 7 mm ke 3 mm menunjukkan peningkatan fluks [25].

Vacuum membrane distillation (VMD) juga digunakan dalam pengolahan air yang mengandung Arsen (trivalent, As (III) dan pentavalent, As (V)) dengan memanfaatkan prinsip hanya uap air dan senyawa volatil yang mampu terserap oleh membran, sementara senyawa non volatil seperti arsenic tertahan di sisi umpan. Penelitian yang dilakukan dengan menggunakan modul flat membrane dengan area 180 cm2 dan tekanan vakum 10 mbar dengan variasi konsentrasi dalam air umpan meunjukkan bahwa sudah tidak ada arsen yang terdeteksi pada permeat dan fluks berada pada range 3 dan 12,5 kg/hm2 pada temperature 20 dan 40oC [26]. 4. Membran Distilasi Untuk Pengolahan Air Limbah

Prinsip dari treatment air limbah adalah menghilangkan kontaminan hingga level tertentu sehingga efluennya dapat digunakan kembali [4]. Pada treatment limbah textil, MD memisahkan pewarna dari air dan kemudian digunakan kembali. Hampir sama dengan proses MD pada treatment saline wastewater yang mengubah limbah menjadi air murni dan konsentrat yang mengandung substansi yang ada pada larutan induk. Proses MD juga diaplikasikan untuk treatment limbah cair dengan tingkat readioaktiv yang

rendah dan menyingkirkan radionuklida [4].

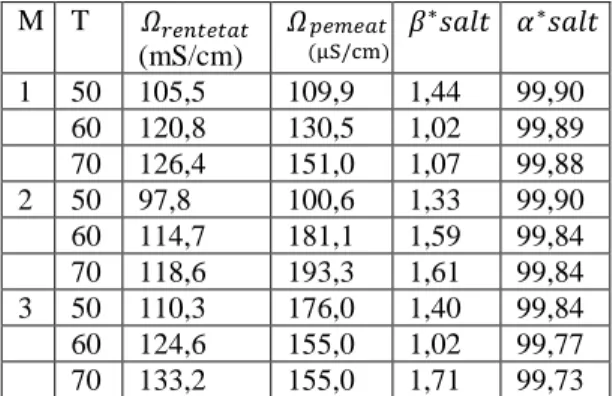

Membran distilasi dengan konfigurasi DCMD juga dapat digunakan untuk treatment TOW (table olive wastewater) dan menghasilkan air dengan kualitas yang bagus dan juga senyawa fenolik. DCMD mampu memisahkan konsentrat garam yang kaya akan senyawa polyphenol dengan air berkualitas bagus dari TOW [5]. H. kiai [5] melakukan proses MD terhadap TOW dengan menggunakan tiga membran polytetrafluoroethylene (PTFE) yang berbeda (TF200, Tf450 dan TF100, Gelman) dengan perolehan factor pemisahan lebih besar dari 99,5% (𝛼∗𝑠𝑎𝑙𝑡) setelah diproses selama 4 jam.

Table 1. konduktifitas elektrik dari rentetat dan permeat, salt concentration factor (𝛽∗𝑠𝑎𝑙𝑡) dan salt separation factor (𝛼∗𝑠𝑎𝑙𝑡) yang diukur selama treatment TOW dengan DCMD setelah 4 jam dengan membran PTFE. M T 𝛺𝑟𝑒𝑛𝑡𝑒𝑡𝑎𝑡 (mS/cm) 𝛺𝑝𝑒𝑚𝑒𝑎𝑡 (μS/cm) 𝛽∗𝑠𝑎𝑙𝑡 𝛼∗𝑠𝑎𝑙𝑡 1 50 105,5 109,9 1,44 99,90 60 120,8 130,5 1,02 99,89 70 126,4 151,0 1,07 99,88 2 50 97,8 100,6 1,33 99,90 60 114,7 181,1 1,59 99,84 70 118,6 193,3 1,61 99,84 3 50 110,3 176,0 1,40 99,84 60 124,6 155,0 1,02 99,77 70 133,2 155,0 1,71 99,73 *M : Membran (1 = TF200; 2 = TF450; 3 = TF1000) *T : Temperatur umpan (oC)

Aplikasi membran distilasi juga dilakukan untuk treatment limbah pertambangan. Sebelumnya,limbah pertambangan dan proses metalurgi yang mengandung efluen asam hanya dilakukan netralisasi dengan menggunakan sejumlah besar reagen alkaline seperti kalsium karbonat, kalsium oksida, kalsium hidroksida, magnesium hidroksida dan natrium hidroksida. Namun

upaya tersebut juga menghasilkan lumpur yang mengandung logam berat. Selama proses netralisasi limbah, banyak kehilangan senyawa asam yang sebenarnya dapat digunakan kembali dan juga mengurangi dampak buruk bagi lingkungan. Untuk mengatasi permasalahan tersebut salah satunya adalah dengan kombinasi solvent extraction (SX) dengan membran distilasi (MD) [7]. SX merupakan metoda penyingkiran logam dengan pelarut serta recovery asam (H2SO4 dan HCl) dari proses hidrometalurgi. Kombinasi SX dan MD bisa diaplikasikan untuk menghasilkan konsentrat asam dan logam (garam anorganik), kemudian mengekstrak asam yang terkandung pada garam anorganik untuk kemudian menghasilkan fresh water dan asam dan juga logam [7] Eksperimen yang dilakukan oleh Ucheena K dkk meunjukkan kemampuan MD dalam mengekstrak H2SO4 dan memperoleh fresh water dari larutan asam. Konsentrat H2SO4 yang didapat dari 0,85 hingga 4,4 M dan recovey fresh water mencapai 80%. Daftar Notasi

TPC : Temperature Polarization Coefficient

Tfm :Temperatur permukaan membran umpan

Tfb : Temperatur permkaan bulk umpan

Tpm : Temperatur permukaan membran permeate

Tpb : Temperatur permkaan bulk permeate

Daftar Pustaka

[1] D. Enrico, A. Aamer, M. Francesca.

Membran distillation: Recent

developments and perspectives.

Desalination 356 (2015) 56–84.

[2] Curcio, Efrem et.al, A New Membran-based Crystallization Technique: Test on Lysozyme, Journal of Crystal Growth. 247 (2003) 166 - 176.

[3] D. Enrico, C. Alessandra, M.L. Peña. Membran Distillation. Water And Wastewater Treatment Technologies – Vol. III.

[4] G. Marek, T. Maria, K Krzysztof. Wastewater treatment by membran distillation. Desalination 198 (2006) 67– 73.

[5] H. Kiai, M.C. García-Payo, A. Hafidi, , M. hayet. Application of membran distillation technology in the treatment of table olive wastewaters for phenolic compounds concentration and high quality water production. Chemical Engineering and Processing. 86 (2014) 153 – 161. [6] Islam, Ashiq M. Membran Distillation Processfor Pure Water and Removal of Arsenic, Master thesis, Chalmers Universitiy of Technology, 2005.

[7] K. Uchenna, H.A. Kesieme. Application of membran distillation and solvent extraction for water and acid recovery from acidic mining waste and process solutions. Journal of Environmental Chemical Engineering 3. (2015) 2050–2056.

[8] L. Kevin W., Douglas R. Lloyd. Membran distillation. Journal of Membran Science 124 (1997) 1-25

[9] M.C. Lucy, D. Ludovic, J. Zhang, Jun-de Li, G. Juan and R. Stephen. Advances in Membran Distillation for Water Desalination and Purification Applications. Water 2013, 5, 94-196; doi:10.3390/w5010094.

[10] Mulder, M. Basic Principles of Membran Technology. Kluwer Academy Pub London. (1991)

[11] N Dow, J Zhang, M Duke, J Li, SR Gray, E Ostarcevic. Membran Distillation of Brine Wastes. Research Report 63. 2008.

[12] O. Pelin. Membran Distillation: Principle, Advances, Limitations and Future Prospects in Food Industry. Trakya

University Department of Food Engineering, Edirne Turkey.

[13] P. Arief, R.M. Akhsanur. Membran Kristalisator Untuk Pengolahan Air Laut. Laporan penelitian. Program Studi Teknik Kimia Fakultas Teknologi Industri Institut Teknologi Bandung. 2007.

[14] R. Sri. Proses Desalinasi Dengan Membran. Direktorat Penelitian Dan Pengabdian Kepada Masyarakat (Dp2m) Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional.2011. [15] Wenten. I.G. Teknologi Membran Dalam Pengembangan Agroindustri: Produksi Bersih Dalam Industri Tapioka. 2002.

[16] Wenten. I.G. Recent development in membran science and its industrial applications. 2003.

[17] Wenten. I.G. Teknologi Membran Dalam Pengolahan Air Dan Limbah Industri Studi Kasus: Pemanfaatan Ultrafiltrasi Untuk Pengolahan Air Tambak. 2004.

[18] Z. Jian, S. Bonyadi, Chung Tai-Shung, Exploring the potential of commercial polyethylene membrans for desalination by membran distillation. Journal of Membran Science. 497 (2015) 239 – 247. (Journal)

[19] E. Syafputri. Dirjen SDA: ketersediaan air sebagian pulau cukup

rawan. 2013.

http://www.antaranews.com/berita/36848 9/dirjen-sda-ketersediaan-air-sebagian-pulau-cukup-rawan. 18 November 2015. [20]Team HYDRO. Pengolahan air. 2012. http://hydro.co.id/knowledge/teknologi-pengolahan-air/. 18 November 2015. [21] Wenten, IG, Khoirudin, A.N Hakim, P.T.P Aryanti. Teori Perpindahan Dalam Membran. Institut Teknologi Bandung. 2012

[22] Wenten, IG, Khoirudin, A.N Hakim, P.T.P Aryanti. Pengantar Teknologi Membran. Institut Teknologi Bandung. 2010

[23] Wenten, IG, N.F Himma, S. Anisah, N. Prasetya. Membrane Superhidrofobik. Institut Teknologi Bandung. 2015

[24] M.N.A. Hawlader, R. Bahar, K.C. Ng, L.J.W. Stanley, Transport analysis of an air gap membrane distillation (AGMD) process, Desalin. Water Treat. 42 (2012) 333–346.

[25] Khalifa, A , D. Lawal, M. Antar, M. Khayet. Experimental and theoretical investigation on water desalination using

air gap membrane distillation.

Desalination 376. 94–108. 2015.

[26] Criscuoli. A, Patrizia B, Enrico D.

Vacuum membrane distillation for

purifying waters containing arsenic. Desalination 323 17–21. 2013.

[27] D. Rahayu. Metode Pemisahan. 2009. Kimi.upi.edu. 25 November 2015.

[28] AMDK. 2012. Desalinasi, mengolah air laut menjadi air tawar . http://sanfordlegenda.blogspot.co.id/. 25 November 2015

![Gambar 1.1 Penggunaan teknologi membran diberbagai sektor [22]](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/2.893.148.440.271.620/gambar-penggunaan-teknologi-membran-diberbagai-sektor.webp)

![Gambar 2.1 Skema pemisahan oleh membran [10]](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/3.893.102.431.369.651/gambar-skema-pemisahan-oleh-membran.webp)

![Gambar 2. 2 Skema Proses MD [13]](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/4.893.482.776.256.590/gambar-skema-proses-md.webp)

![Gambar 2.3 mengilustrasikan empat konfigurasi paling umum dalam proses MD yang digunakan untuk menghasilkan driving force yang dibutuhkan [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/5.893.137.722.721.1004/gambar-mengilustrasikan-konfigurasi-proses-digunakan-menghasilkan-driving-dibutuhkan.webp)

![Gambar 2.6 Modul Plate and Frame [9].](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/6.893.156.456.758.1002/gambar-modul-plate-and-frame.webp)

![Gambar 2.7 diagram skema polarisasi temperatur pada MD [12]. Tfm, Tpm, Tfb, Tpb adalah temperatur permukaan membran dan temperatur bulk fluida pada umpan dan sisi permeat [12]](https://thumb-ap.123doks.com/thumbv2/123dok/4458426.3235318/7.893.482.809.223.549/gambar-diagram-polarisasi-temperatur-temperatur-permukaan-membran-temperatur.webp)