SINTESIS INHIBITOR KOROSI DARI TURUNAN

PALM

KERNEL OIL

TERSULFONASI DAN UJI PERFORMANYA

PADA BAJA

LAPORAN TUGAS AKHIR

Oleh:

Dyah Ayu Ardhani

105116044

FAKULTAS SAINS DAN ILMU KOMPUTER

PROGRAM STUDI KIMIA

UNIVERSITAS PERTAMINA

2020

Universitas Pertamina - i

LEMBAR PENGESAHAN

Judul Tugas Akhir

: Sintesis Inhibitor Korosi dari Turunan

Palm Kernel Oil

Tersulfonasi dan Uji

Performanya pada Baja

Nama Mahasiswa

: Dyah Ayu Ardhani

Nomor Induk Mahasiswa

: 105116044

Program Studi

: Kimia

Fakultas

: Sains dan Ilmu Komputer

Tanggal Lulus Sidang Tugas Akhir : 24 Agustus 2020

Jakarta, 15 September 2020

Disetujui oleh,

Pembimbing I

Pembimbing II

15/9/2020

Dr. Eng. Haryo S. O, S.Si, M.Eng Dr. Eng. Sri Hastuty, S.T, M.T, M.Eng

NIP 116104

Diketahui oleh,

Ketua Program Studi

Dr. Nila Tanyela Berghuis

Universitas Pertamina - ii

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa Laporan Tugas Akhir berjudul

“Sintesis

Inhibitor Korosi dari Turunan

Palm Kernel Oil

Tersulfonasi dan Uji

Performanya pada Baja”

ini adalah benar-benar merupakan hasil karya saya

sendiri dan tidak mengandung materi yang ditulis oleh orang lain kecuali telah

dikutip sebagai referensi yang sumbernya telah dituliskan secara jelas sesuai

dengan kaidah penulisan karya ilmiah.

Apabila dikemudian hari ditemukan adanya kecurangan dalam karya ini,

saya bersedia menerima sanksi dari Universitas Pertamina sesuai dengan

peraturan yang berlaku.

Demi pengembangan ilmu pengetahuan, saya menyetujui untuk memberikan

kepada Universitas Pertamina hak bebas royalti noneksklusif (

non-exclusive

royalty-free right

) atas Laporan Tugas Akhir ini beserta perangkat yang ada.

Dengan hak bebas royalti noneksklusif ini Universitas Pertamina berhak

menyimpan, mengalih media/format-kan, mengelola dalam bentuk

pangkatan data (

database

), merawat, dan mempublikasikan Proposal Tugas

Akhir saya selama tetap mencantumkan nama saya sebagai penulis/pencipta

dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Jakarta, 15 September 2020

Yang membuat pernyataan,

Universitas Pertamina - iii

ABSTRAK

Dyah Ayu Ardhani. 105116044.

Sintesis Inhibitor Korosi dari Turunan

Palm

Kernel Oil

Tersulfonasi dan Uji Performanya pada Baja.

Penelitian tugas akhir ini tentang sintesis inhibitor yang berasal dari turunan

palm kernel

oil (PKO) yang berbeda (dari PKO menghasilkan inhibitor

sodium

sulfonated kernel oil

(SSKO) dan dari asam lemak metil ester menghasilkan

inhibitor

sodium methyl ester sulfonate

(SMES) yang telah disulfonasi dengan

perlakuan yang sama dengan tujuan menghasilkan gugus sulfonat pada

inhibitor SSKO dan SMES serta mengetahui performa inhibitor dalam

menghambat laju korosi dalam NaCl 3,5% dengan perbedaan konsentrasi

inhibitor yang ditambahkan (0, 100, 500 dan 1000 ppm) terhadap

mild steel

A36. Karakterisasi menggunakan FTIR, menunjukkan adanya vibrasi ikatan

S=O pada bilangan gelombang sekitar 1089

–

1415 cm

-1, dan vibrasi ikatan

S-O sekitar 720-922 cm

-1yang menunjukkan terdapat gugus sulfonat

(−SO

3 −

)

pada SSKO dan SMES. Hasil uji performa inhibitor menunjukkan bahwa SSKO

dan SMES dapat digunakan sebagai inhibitor, dan memiliki performa terbaik

dalam menghambat laju korosi pada konsentrasi 100 ppm. Pada SSKO

memiliki

efficiency inhibition

(%EI) paling tinggi pada konsentrasi 100 ppm

yaitu sebesar 80,39%, sedangkan pada SMES memiliki EI% pada konsentrasi

100 ppm yaitu sebesar 68,95%. Jika dibandingkan hasil performa dari kedua

inhibitor, maka diperoleh pada kedua inhibitor menunjukkan bahwa performa

SSKO sebagai inhibitor lebih baik dibandingkan dengan SMES.

Universitas Pertamina - iv

ABSTRACT

Dyah Ayu Ardhani. 105116044.

Synthesis of Corrosion Inhibitors from

Sulfonation Palm Kernel Oil Derivatives and Its Performance Test on Steel.

This final project research is about the synthesis of inhibitors from derived of

palm kernel oil (PKO) with different derivatives (from PKO produces a sodium

sulfonated kernel oil (SSKO) inhibitor and from fatty acid methyl ester

produces a sodium methyl ester sulfonate (SMES) inhibitor) that was

sulfonated with the same procedure with the aim of producing sulfonate

groups in SSKO and SMES inhibitors and determine the inhibitor performance

in inhibiting the corrosion rate in 3,5% NaCl with added different

concentration of inhibitors (0, 100, 500, and 1000 ppm) on the mild steel A36

specimen. Characterization using FTIR, shows the presence of S=O bond

vibration at wavenumbers about 1089-1415 cm

-1, and S-O bond vibration

around 720-922 cm

-1which indicates a sulfonate group

(−SO

3

−

) on SSKO and

SMES. The results of the inhibitor performance test show that SSKO and SMES

can be used as inhibitors, and have the best performance to decrease the

corrosion rate at a concentration of 100 ppm. SSKO has the highest %EI at a

concentration of 100 ppm about 80,39%, while SMES has the highest %EI at a

concentration of 100 ppm about 68,95%. Based on the result of performance

test on both inhibitors, it shows that SSKO inhibitor performance is greater

than SMES.

Keywords: Corrosion Inhibitor, Sulfonation, SSKO, SMES, Performance of

Inhibitor.

Universitas Pertamina - v

UCAPAN TERIMA KASIH

Segala puji syukur alhamdulillah kehadirat Allah SWT, atas segala karunia

yang telah dilimpahkan sehingga penulis dapat menyelesaikan proposal tugas

akhir yang berjudul

“Sintesis Inhibitor Korosi dari Turunan Palm Kernel

Oil Tersulfonasi dan Uji Performanya pada Baja

.”Penyusunan laporan ini

dilakukan di Universitas Pertamina pada bulan Februari 2020 hingga Juli

2020.

Penulis menyadari bahwa keberhasilan atas penyusunan proposal tugas akhir

ini tidak terlepas dari bantuan dan dukungan yang telah diberikan oleh

beberapa pihak. Oleh karena itu, perkenankanlah dalam kesempatan ini

penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1.

Bapak Dr. Eng. Haryo Satriya Oktaviano, S.Si, M.Eng, selaku dosen

pembimbing I atas segala doa, semangat, bimbingan, serta

dukungannya,

2.

Ibu Dr. Eng. Sri Hastuty, S.T., M.T., M.Eng, selaku dosen pembimbing II

dari Program Studi Teknik Mesin Universitas Pertamina atas segala

doa, semangat, bimbingan, serta dukungannya,

3.

Bapak Agung Nugroho, Ph.D selaku dosen yang senantiasa membantu

dan mendampingi selama pengujian korosi dengan menggunakan

Potentiostat.

4.

Orang tua, keluarga, serta saudara-saudara yang senantiasa

memberikan doa dan dukungan,

5.

Norma, Rico, Aril, Himawan, dan Franky sebagai rekan satu tema tugas

akhir yang saling membantu dan mendukung satu sama lain, dan

6.

Teman-teman Program Studi Kimia Universitas Pertamina yang selalu

memberikan semangat dan dukungan.

Penulis menyadari bahwa masih terdapat kekurangan dalam penyusunan

laporan tugas akhir ini. Oleh karena itu, penulis membutuhkan kritik serta

saran yang bersifat membangun agar dapat lebih mengembangkan dan

menyempurnakan laporan ini. Semoga laporan tugas akhir ini dapat

memberikan manfaat kepada pihak-pihak dengan bidang terkait.

Jakarta, 15 September 2020

Universitas Pertamina - vi

DAFTAR ISI

LEMBAR PENGESAHAN

...i

LEMBAR PERNYATAAN ... ii

ABSTRAK... iii

ABSTRACT ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

DAFTAR SINGKATAN ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar belakang ... 1 1.2 Rumusan masalah... 3 1.3 Batasan masalah ... 3 1.4 Tujuan penelitian ... 4 1.5 Manfaat penelitian ... 4 1.6 Lokasi penelitian ... 41.7 Waktu pelaksanaan penelitian ... 4

BAB II TINJAUAN PUSTAKA ... 5

2.1 Korosi ... 5

2.2 Inhibitor korosi ... 7

2.3 Minyak kelapa sawit ... 10

2.4 Sulfonasi ... 12

2.5 Pengujian korosi dengan metode polarisasi potensiodinamik ... 13

2.6 Spektroskopi Fourier Transform Infra-Red (FTIR) ... 15

2.7 Sifat fisik (densitas dan viskositas) ... 16

Universitas Pertamina - vii

3.1 Bentuk penelitian... 18

3.2 Alat dan bahan ... 18

3.3 Prosedur kerja... 19

3.3.1 Pengujian kadar FFA ... 19

3.3.2 Sintesis SSKO ... 20

3.3.3 Sintesis SMES ... 21

3.3.4 Karakterisasi inhibitor korosi ... 24

3.3.5 Pengukuran densitas dan viskositas ... 24

3.3.6 Uji performa dengan polarisasi potensiodinamik ... 26

BAB IV METODE PENELITIAN ... 28

4.1 Hasil dari sintesis SSKO ... 28

4.2 Hasil dari sintesis SMES ... 31

4.3 Hasil dari penentuan kadar FFA ... 34

4.4 Hasil dari uji densitas dan viskositas ... 35

4.5 Hasil dari uji performa inhibitor dengan polarisasi potensiodinamik ... 37

BAB V KESIMPULAN DAN SARAN ... 46

5.1 Kesimpulan ... 46

5.2 Saran ... 47

DAFTAR PUSTAKA ... 48

Universitas Pertamina - viii

DAFTAR TABEL

Tabel 2.1. Komposisi kimia standar pada mild steel ASTM A36... 6

Tabel 2.2. Kandungan asam lemak dalam PKO ... 10

Tabel 2.3. Standar kualitas minyak kelapa sawit berdasarkan SNI 01-2901-2006 .... 11

Tabel 2.4. Jenis gugus fungsi pada range bilangan gelombang dalam spektrum IR ... 16

Tabel 3.1. Spesifikasi ukuran spesimen uji mild steel ASTM A36 ... 19

Tabel 4.1. Data hasil titrasi untuk penentuan kadar FFA ... 35

Tabel 4.2. Data hasil pengujian densitas ... 36

Tabel 4.3. Data hasil pengujian viskositas... 37

Tabel 4.4. Data hasil pengukuran OCP ... 38

Universitas Pertamina - ix

DAFTAR GAMBAR

Gambar 2.1. Ilustrasi mekanisme kerja pada perlindungan anodik ... 8

Gambar 2.2. Ilustrasi mekanisme kerja pada perlindungan katodik ... 9

Gambar 2.3. Ilustrasi mekanisme adsorpsi pada inhibitor organik ... 9

Gambar 2.4. Struktur kimia sodium methyl ester sulfonate (SMES) ... 12

Gambar 2.5. Rangkaian sel elektrokimia dan potentiostat selama pengujian korosi menggunakan metode polarisasi potensiodinamik ... 13

Gambar 2.6. Kurva polarisasi (Tafel plot) ... 14

Gambar 2.7. Piknometer ... 16

Gambar 2.8. Viskometer Ostwald ... 17

Gambar 3.1. Spesimen uji mild steel ASTM-36 ... 19

Gambar 3.2. Diagram alir dari penentuan kadar FFA ... 20

Gambar 3.3. Diagram alir dari sintesis SSKO ... 21

Gambar 3.4. Diagram alir dari transesterifikasi PKO ... 22

Gambar 3.5. Diagram alir dari sulfonasi FAME menjadi SMES ... 23

Gambar 3.6. Diagram alir dari karakterisasi menggunakan FTIR ... 24

Gambar 3.7. Diagram alir dari pengukuran densitas ... 25

Gambar 3.8. Diagram alir dari pengukuran viskositas ... 26

Gambar 3.9. Diagram alir dari pengujian performa inhibitor dengan metode polarisasi potensiodinamik ... 27

Gambar 4.1. Reaksi kimia yang terjadi pada sintesis produk SSKO ... 28

Gambar 4.2. Hasil setelah tahap sulfonasi PKO... 29

Gambar 4.3. Hasil sulfonasi PKO setiap tahapan proses ... 29

Gambar 4.4. Spektrum IR hasil sintesis SSKO ... 30

Gambar 4.5. Reaksi kimia pada tahap transesterifikasi PKO ... 31

Universitas Pertamina - x

Gambar 4.7. Reaksi kimia pada tahap penetralan MES dan menghasilkan SMES ... 32

Gambar 4.8. Hasil sintesis SMES setiap tahapan proses ... 33

Gambar 4.9. Spektrum IR hasil sintesis SMES ... 33

Gambar 4.10. Rangkaian sel elektrokimia pada pengujian korosi ... 38

Gambar 4.11. Tafel plot hasil pengujian korosi menggunakan inhibitor SMES ... 39

Gambar 4.12. Tafel plot hasil pengujian korosi menggunakan inhibitor SSKO ... 40

Gambar 4.13. Grafik hubungan antara laju korosi dengan konsentrasi inihibitor ... 42

Gambar 4.14. Grafik hubungan antara efisiensi inhibisi dengan konsentrasi inhibitor ... 43

Gambar 4.15. Mekanisme adsorpsi antara inhibitor organik (SMES dan SSKO) dengan permukaan logam ... 44

Universitas Pertamina - xi

DAFTAR LAMPIRAN

Lampiran 1. Agenda penelitian tugas akhir ... 54

Lampiran 2. Data hasil perhitungan pada sintesis inhibitor SSKO dan SMES ... 55

Lampiran 3. Data hasil pengukuran densitas dan viskositas ... 56

Lampiran 4. Data perhitungan hasil uji performa inhibitor terhadap laju korosi ... 57

Lampiran 5. Foto makro spesimen mild steel setelah pengujian korosi ... 59

Universitas Pertamina - xii

DAFTAR SINGKATAN

Lambang/Singkatan

Arti Keterangan

FTIR

Fourier Transform Infra-Red

CPO

Crude Palm Oil

PKO

Palm Kernel Oil

SSKO

Sodium Sulfonated Kernel Oil

SMES

Sodium Methyl Ester Sulfonate

OCP

Open Circuit Potential

E

corrPotential Corrosion

J

corrCurrent Density Corrosion

CR

Corrosion Rate

EW

Equivalent Weight

GDP

Gross Domestic Product

USD

US Dollar

EI

Efficiency Inhibition

ALB

Asam Lemak Bebas

FFA

Free Fatty Acid

SNI

Standar Nasional Indonesia

FAME

Fatty Acid Methyl Ester

MES

Methyl Ester Sulfonate

EOR

Enhanced Oil Recovery

ASTM

American Standard Testing and Material

Universitas Pertamina - 1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Korosi merupakan peristiwa yang terjadi secara alami dan sering dijumpai dikehidupan sehari-hari, terutama pada sektor industri. Korosi menimbulkan masalah yang sangat diperhitungkan dalam sektor industri, karena menyebabkan kerusakan dan kerugian yang fatal bagi perusahaan. Kerusakan yang ditimbulkan seperti kebocoran pipa, ketangguhan logam berkurang, menyebabkan meledaknya pipa atau bejana bertekanan, runtuhnya suatu konstruksi, serta dapat mencemari produk yang melintasi logam yang terkorosi. Salah satu jenis logam yang paling banyak digunakan pada berbagai sektor industri adalah baja karbon, terutama baja karbon ringan (mild steel). Logam ini dipilih karena memiliki sifat mekanik yang baik, seperti kekerasannya relatif rendah, lunak dan keuletan tinggi sehingga mudah dibengkokkan, kemampuan las yang baik, serta dari harga yang relatif murah dan mudah didapat. Namun logam ini sangat rentan mengalami korosi, terutama pada lingkungan yang mengandung ion klorida, seperti air laut [1-3]. Ion klorida dapat dengan mudah terabsorpsi ke permukaan logam dan merusak lapisan pelindung (passive film), sehingga dapat mempercepat terjadinya korosi dan menurunkan kualitas logam [4]. Pada skala laboratorium, penggunaan air laut sebagai media korosif tidak efektif, sehingga larutan NaCl 3,5% dapat digunakan sebagai air laut buatan [5].

Umumnya ion klorida dapat ditemukan di industri minyak dan gas bumi (migas), serta desalinasi air laut. Industri ini banyak menggunakan logam seperti mild steel sebagai material pada pipa transmisi, unit desalinasi, dehydration plant, dll. Sehingga, industri ini sangat rentan mengalami korosi dan membutuhkan biaya yang tinggi untuk memelihara logam dari korosi. Pada tahun 2013, tercatat biaya yang dikeluarkan untuk mengatasi korosi secara global yaitu sebesar 2,5 triliun USD. Berbagai upaya dapat digunakan untuk mengatasi korosi, dengan upaya-upaya tersebut dapat menghambat korosi dan menghemat biaya yang dikeluarkan yaitu mencapai 375 sampai 875 miliar USD[6]. Masalah korosi ini tidak hanya terbatas untuk industri migas dan desalinasi air laut, tetapi juga menjadi tantangan untuk perekonomian global dan kehidupan manusia [7]. Upaya yang telah dilakukan untuk menghambat laju korosi antara lain dengan pelapisan permukaan logam agar tidak terkontak dengan media korosif, memadukan antar logam yang sesuai agar memiliki ketahanan korosi yang lebih tinggi, dan menambahkan suatu zat kimia yang dapat menghambat reaksi terjadinya korosi atau biasa disebut inhibitor korosi. Sampai saat ini, penggunaan inhibitor merupakan solusi terbaik untuk melindungi permukaan logam dari korosi internal, misalnya yang kerap terjadi didalam jaringan pipa [8].

Inhibitor korosi terbagi menjadi dua jenis yaitu berasal dari bahan anorganik dan bahan organik. Namuninhibitoranorganik tidak efektif digunakan karena bersifat toksik bagi tubuh manusia dan merusak lingkungan [9]. Sehingga inhibitor tersebut perlu digantikan dengan inhibitor lain, yaitu inhibitor organik seperti surfaktan. Namun, bahan dasar surfaktan cenderung mahal, sehingga tidak dapat digunakan secara efektif dalam

Universitas Pertamina - 2 skala besar untuk waktu yang lama [10]. Sehingga saat ini sudah banyak yang beralih ke green corrosion inhibitor dari bahan alami untuk menggantikan bahan dasar surfaktan yang mahal, dan memodifikasikannya untuk menghasilkan surfaktan dengan efisiensi inhibisi korosi yang tinggi [11]. Salah satu penelitian sebelumnya melaporkan telah menerapkan green corrosion inhibitor yang berasal dari asam lemak yang terkandung didalam minyak kelapa sawit [12].

Minyak kelapa sawit berasal dari kelapa sawit (Elaeis guinensis) yang merupakan tanaman yang melimpah keberadaannya terutama di Indonesia yang merupakan penghasil minyak sawit terbesar di dunia [13]. Hal ini terbukti dari luas perkebunan kelapa sawit di Indonesia yang sekitar 10,7 juta hektar [14]. Minyak kelapa sawit merupakan minyak memiliki banyak kegunaan dalam kehidupan sehari-hari, tidak hanya untuk produk pangan (seperti minyak goreng, margarin, dll), tetapi juga untuk non-pangan (seperti biodiesel, pelumas, kosmetik, dll). Umumnya, buah kelapa sawit hanya menghasilkan minyak sawit mentah atau crude palm oil (CPO). Namun, terdapat bagian lain yang termasuk limbah yaitu biji atau inti sawit (kernel) yang dapat menghasilkan minyak yang dikenal sebagai minyak inti sawit atau palm kernel oil (PKO) [15, 16]. Setiap pohon kelapa sawit akan menghasilkan CPO lebih banyak volumenya dibandingkan PKO. Hal ini dibuktikan berdasarkan data minyak sawit di Indonesia tahun 2018, menunjukkan bahwa total volume CPO sekitar 94% dan volume PKO sekitar 6% [17]. Oleh sebab itu, CPO lebih banyak diterapkan di sektor industri dibandingkan PKO. Pada penerapannya, PKO biasa digunakan sebagai bahan dasar makanan manis, seperti pembuatan kue, ice cream, coklat, dll [15]. PKO dinilai lebih tidak ekonomis untuk diproduksi sebagai minyak sawit. Sehingga, PKO dapat dikembangkan sebagai produk lain yang memiliki nilai tambah dan bermanfaat, contohnya sebagai korosi inhibitor [18].

Adapun penelitian sebelumnya telah menggunakan PKO sebagai korosi inhibitor sebanyak 8% v/v dengan n-heptana sebagai pelarut didalam media 1M NaOH pada baja karbon, menghasilkan nilai efisiensi inhibisi (%EI) yang tinggi sebesar 94% [19]. Sedangkan agar dapat digunakan dalam media air atau larutan yang mengandung ion klorida, PKO harus melalui proses kimia tertentu agar dapat bersifat seperti surfaktan atau pengemulsi. Sampai saat ini, hanya ada sedikit penelitian mengenai proses kimia tersebut, dan salah satu proses yang dianggap sebagai kandidat yang baik yaitu sulfonasi. Sulfonasi adalah proses yang mereaksikan antara minyak dengan agen pensulfonasi (seperti asam sulfat) untuk menghasilkan minyak yang dapat teremulsi didalam air atau bersifat hidrofilik [20].

Selain itu, terdapat juga surfaktan yaitu methyl ester sulfonate (MES) yang menggunakan metode sulfonasi dan dapat digunakan untuk penerapan sehari-hari. Surfaktan ini telah banyak diterapkan sebagai bahan aktif untuk detergent, dan aplikasi teknologi enhanced oil recovery (EOR) [21,22]. Dalam penerapannya dalam EOR, surfaktan akan mengalir ke reservoir melalui pipa. Oleh karena itu, perlu dilakukan pengujian terhadap sifat korosif agar tidak menimbulkan korosi yang dapat menyebabkan kerusakan pada pipa. Adapun penelitian sebelumnya yang telah melaporkan pengujian sifat korosif surfaktan MES komersil yang digunakan untuk aplikasi EOR. Pengukuran laju korosi yang dilakukan dengan perendaman didalam larutan yang berbeda yaitu larutan MES 100%, Na2CO3 10%, NaCl 10%, dan air injeksi. Nilai laju korosi yang diperoleh dengan

Universitas Pertamina - 3 menggunakan MES 100% memiliki laju korosi paling tinggi dibandingkan dengan larutan lain (seperti larutan Na2CO3 10%, NaCl 10%, dan air injeksi). Hal ini disebabkan oleh

tingginya bilangan asam pada MES akibat proses sulfonasi, sehingga reaksi reduksi pada katoda meningkat dan semakin banyak ion logam yang teroksidasi, mengakibatkan laju korosi yang diperoleh tinggi [23]. Hal ini dapat diatasi dengan menetralkan larutan inhibitor untuk menurunkan bilangan asam.

Oleh sebab itu, penulis melakukan penelitian berfokus terhadap sintesis inhibitor korosi yang berasal dari turunan PKO menggunakan metode sulfonasi dengan asam sulfat (H2SO4) sebagai agen pensulfonasi. Setelah itu, diuji performanya dalam penghambatan

laju korosi terhadap mild steel ASTM A36 didalam larutan yang mengandung klorida sebagai media korosif.

1.2 Rumusan Masalah

Berdasarkan pada latar belakang tersebut, dapat dirumuskan beberapa permasalahan yang akan dibahas pada penelitian ini adalah sebagai berikut:

1. Bagaimana pengaruh performa dari hasil inhibitor korosi dengan menggunakan turunan dari kandungan PKO yang berbeda?

2. Bagaimana pengaruh laju korosi yang terjadi pada mild steel dalam larutan NaCl 3,5% dengan masing-masing variasi konsentrasi yang berbeda (0, 100, 500, dan 1000 ppm)?

3. Berapa nilai %EI (Efficiency Inhibition) maksimum yang didapat dengan variasi konsentrasi inhibitor terhadap laju korosi pada mild steel?

1.3 Batasan Masalah

Penelitian tugas akhir ini memiliki ruang lingkup masalah agar bersifat lebih spesifik untuk menjawab rumusan masalah. Adapun batasan masalah pada penelitian ini adalah sebagai berikut:

1. Prekursor yang digunakan yaitu senyawa turunan yang terkandung didalam PKO yaitu berasal dari PKO dan berasal dari asam lemak pada PKO dengan bantuan agen pensulfonasi yaitu H2SO4.

2. Benda uji yang digunakan yaitu material mild steel ASTM A36.

3. Uji Performa dilakukan menggunakan metode polarisasi potensiodinamik dengan bantuan alat Potentiostat.

4. Konsentrasi larutan inhibitor yang diuji yaitu sebesar 0, 100, 500, dan 1000 ppm dalam media korosif larutan NaCl 3,5%.

5. Karakterisasi inhibitor korosi yang telah disintesis menggunakan FT-IR.

6. Uji sifat fisik produk inhibitor yaitu densitas dengan menggunakan piknometer, dan viskositas dengan menggunakan viskometer Ostwald.

Universitas Pertamina - 4

1.4 Tujuan Penelitian

Berdasarkan rumusan masalah yang telah dikemukakan sebelumnya, tujuan pada penelitian ini adalah sebagai berikut:

1. Mensintesis inhibitor korosi yang berasal dari turunan PKO yang berbeda (dari kandungan yang terdapat dalam PKO secara langsung dan asam lemak PKO yang telah terkonversi menjadi asam lemak metil ester) melalui metode sulfonasi. 2. Menganalisis performa dari inhibitor korosi terhadap laju korosi dan efisiensi

inhibisi (%EI) pada mild steel A36.

1.5 Manfaat Penelitian

Beberapa manfaat yang diharapkan dari penelitian tugas akhir ini adalah sebagai berikut:

1. Memanfaatkan ketersediaan sumber palm kernel oil

2. Menghasilkan inhibitor korosi dengan metode konvensional.

3. Menurunkan laju korosi pada mild steel dengan nilai %EI yang maksimum dengan menggunakan inhibitor korosi.

4. Memberikan informasi untuk pengembangan penelitian selanjutnya mengenai inhibitor korosi.

1.6 Lokasi Penelitian

Penelitian tugas akhir ini dilakukan di Laboratorium Kimia Terintegrasi Universitas Pertamina. Sintesis inhibitor korosi dilakukan di Laboratorium Kimia Terintegrasi Universitas Pertamina. Karakterisasi FT-IR produk inhibitor korosi, serta uji performa inhibitor dengan menggunakan Potentiostat dilakukan di Laboratorium Instrumen Universitas Pertamina.

1.7 Waktu Pelaksanaan Penelitian

Penelitian tugas akhir ini dimulai pada bulan Desember 2019 hingga Agustus 2020. Studi literatur dan persiapan penelitian dilaksanakan dari bulan Oktober 2019 hingga Juli 2020. Penelitian dalam laboratorium dilaksanakan pada bulan November 2019 hingga Agustus 2020. Penyusunan laporan tugas akhir akan dimulai pada bulan Februari 2020 hingga Agustus 2020. Agenda penelitian tugas akhir ini terlampir pada bagian Lampiran 1.

Universitas Pertamina - 5

BAB II

TINJAUAN PUSTAKA

2.1 Korosi

Korosi adalah degradasi (kerusakan) pada permukaan logam akibat reaksi kimia yang terjadi dengan lingkungannya membentuk oksida atau senyawa lain. Setiap logam yang terpapar oleh berbagai kondisi lingkungan akan mengalami korosi, namun yang membedakan hanya laju pertumbuhan korosi yang terjadi secara cepat atau lambat. Beberapa contoh lingkungan yang mudah terjadi korosi yaitu lingkungan dengan kelembapan tinggi, lingkungan asam, dan lingkungan basa. Keberadaan kandungan uap atau gas seperti klorin, ammonia, hidrogen sulfida (H2S), sulfur dioksida (SO2) juga dapat

membuat korosi terjadi lebih mudah. Jenis asam yang bisa menyebabkan korosi terjadi lebih mudah contohnya yaitu asam mineral seperti hidroklorik, sulfur, dan nitrat atau asam organik seperti naftenat, asetat, dan format. Logam yang terpapar lingkungan tersebut selama pembuatan, pemrosesan, penyimpanan, atau transportasi akan mempercepat degradasi logam, atau mempengaruhi produk yang dihasilkan [24].

Mekanisme terjadinya korosi pada logam besi dapat dituliskan dalam persamaan reaksi kimia sebagai berikut [25]:

Fe(s) + H2O(l)+ 1/2 O2 (g) → Fe(OH)2 (s) (2.1)

Fero hidroksida [Fe(OH)2] merupakan lapisan oksida pada permukaan logam yang

terbentuk secara alami, namun hanya sebagai lapisan sementara yang dapat teroksidasi secara alami akibat adanya air dan udara yang berlebih menjadi ferri hidroksida [Fe(OH)3], dengan reaksi pembentukan senyawa tersebut sebagai berikut:

4Fe(OH)2 (s) + 2H2O(l)+ O2 (g) → 4Fe(OH)3 (s) (2.2) Ferri hidroksida [Fe(OH)3] akan berubah menjadi hydrated ferric oxide (Fe2O3 ) atau yang biasa disebut karat yang disebabkan oleh oksigen, dengan reaksi kimia pembentukan karat sebagai berikut:

4Fe(OH)3 (s) + O2 (g) → 2Fe2O3 . H2 O(s)+ 2H2O(𝑙) (2.3) Pada penerapannya dalam sektor industri, besi biasanya beroperasi pada lingkungan yang agresif seperti dalam lingkungan asam (mengandung HCl), atau dalam air laut yang dapat mempercepat terjadinya korosi. Berikut adalah contoh reaksi redoks yang terjadi pada besi (Fe) yang berada didalam lingkungan asam HCl, sebagai berikut [24].

Universitas Pertamina - 6 Fe(s) + 2HCl(aq) → FeCl2 (s) + H2 (g) (2.1) Berdasarkan reaksi kimia tersebut, bahwa terjadi reaksi redoks, yaitu:

Reaksi pada Anoda, terjadi oksidasi seperti reaksi berikut.

Fe(s) → Fe(aq)2+ + 2e− (2.2)

Reduksi pada Katoda, terjadi reduksi seperti reaksi berikut.

2H(aq)+ + 2e− → H

2 (g) (2.3)

Korosi merupakan peristiwa yang kerap terjadi dan sangat merugikan bagi yang skala kecil seperti pada domestik maupun yang berskala besar seperti sektor industri. Kerugian yang ditimbulkan diantaranya yaitu merusak penampilan logam baik merubah warna logam akibat karat maupun mengubah bentuk logam, membutuhkan biaya yang tinggi untuk pemeliharaan dan perbaikan yang biasa terjadi di sektor industri agar unit atau plant dapat beroperasi normal. Logam yang rentan mengalami korosi yaitu besi (Fe), karena besi banyak diaplikasikan baik murni maupun campuran dengan logam-logam lainnya menjadi peralatan yang mudah dijumpai dalam lingkungan sehari-hari. Contoh penerapan besi yaitu menjadi komponen penyusun baja, baja merupakan campuran dari logam besi dengan logam lain seperti karbon untuk meningkatkan sifat dari logam tersebut seperti kekuatan logam. Baja dibagi menjadi 2 yaitu carbon steel dan alloy steel. Namun, yang paling banyak digunakan yaitu jenis baja karbon. Salah satu jenis baja karbon yaitu mild steel yang biasa disebut baja ringan atau baja lunak [26]. Material baja yang digunakan pada penelitian ini yaitu mild steel ASTM A36, yang termasuk kedalam jenis baja karbon rendah dan mempunyai komposisi material, seperti yang ditunjukkan pada Tabel 2.1. sebagai berikut.

Tabel 2.1. Komposisi kimia standar dari mild steel ASTM A36 [27]

Komposisi (%) Tebal Pelat (mm)

≤ 20 20-40 40-65 65-100 > 100

Karbon (C), max 0,25 0,25 0,26 0,27 0,29

Mangan (Mn) – – 0,18 – 1,20 0,08 – 1.20 0,08 – 1,20

Fosfor (P), max 0,04 0,04 0,04 0,04 0,04

Sulfur (S), max 0,05 0,05 0,05 0,05 0,05

Silicon 0,4 max 0,4 max 0,15 – 0,40 0,15 – 0,40 0,15 – 0,40

Tembaga (Cu) 0,20 0,20 0,20 0,20 0,20

Universitas Pertamina - 7 Mild steel memiliki banyak kelebihan yaitu harganya yang lebih murah dari jenis baja lainnya, kekuatan yang baik, keras, dapat dibengkokkan atau dilas menjadi berbagai bentuk, serta mudah didapat. Berdasarkan kelebihan tersebut membuat mild steel dipilih untuk diaplikasikan secara luas dalam sektor industri, diantaranya yaitu untuk komponen atau bentuk dari kendaraan; konstruksi bangunan seperti dijadikan pondasi bangunan, pagar, atap; pipa; plant atau mesin unit produksi; dan jembatan. Namun, mild steel memiliki kelemahan, salah satunya yaitu sangat rentan mengalami korosi [28].

Meskipun rentan terjadi korosi, peristiwa korosi ini tidak dapat dihindari keberadaannya sehingga menimbulkan kerugian bagi yang menggunakan logam tersebut. Namun, korosi ini dapat dihambat laju pertumbuhan korosi pada permukaan logam yang biasa terjadi sangat cepat dengan berbagai cara yaitu melapisi (coating) permukaan logam contohnya dengan polimer, perlindungan katodik, atau dengan penambahan inhibitor korosi. Namun, metode coating dan perlindungan katodik tidak efektif digunakan untuk melindungi seluruh permukaan logam dari korosi terutama permukaan dalam, selain itu harga metode tersebut mahal dan sulit untuk diterapkan dalam jangka waktu yang lama. Sehingga penggunaan inhibitor korosi dapat efektif dalam melindungi permukaan logam terutama permukaan bagian dalam logam.

2.2 Inhibitor Korosi

Inhibitor korosi adalah suatu senyawa kimia yang ditambahkan atau diinjeksikan ke permukaan logam dalam jumlah sedikit dapat menghambat laju korosi atau menghambat terjadinya oksidasi pada logam. Terdapat 2 prinsip kerja dari inhibitor korosi ini yaitu mentransportasikan inhibitor kedalam permukaan logam, diikuti dengan interaksi antara molekul aktif dari inhibitor dengan molekul aktif dari permukaan logam. Penggunaan senyawa kimia untuk inhibitor korosi dipengaruhi oleh beberapa faktor, yaitu laju alir (flow-rate), temperatur, pH, kelarutan senyawa tersebut, kestabilan inhibitor, sifat permukaan logam, perubahan kondisi lingkungan korosi [29].

Inhibitor korosi diklasifikasikan menjadi 2 jenis, yaitu inhibitor anorganik dan inhibitor organik. Inhibitor anorganik yang banyak digunakan yaitu kromat, borat, fosfat, karbonat, dan silika. Pada inhibitor anorganik memiliki 2 mekanisme perlindungan permukaan logam dari korosi, yaitu perlindungan anodik dan katodik. Perlindungan secara anodik adalah perlindungan yang disebabkan oleh penambahan inhibitor dan akan mengurangi reaksi yang terjadi pada anoda atau permukaan logam. Reaksi pada anoda akan diperlambat akibat terbentuknya lapisan oksida pada permukaan logam yang terjadi secara alami yang dapat melindungi logam dari lingkungan korosif. Lapisan oksida ini memiliki sifat tidak larut dalam lingkungan korosi sehingga mekanisme anodik ini dapat disebut juga dengan anodic passivation. Umumnya, pada perlindungan anodik dapat terlihat pada hasil kurva polarisasi dari pengujian korosi yang ditandai dengan pergeseran nilai Ecorr atau potensial korosi (nilai potensial saat laju oksidasi pada anoda seimbang atau

equal dengan laju reduksi pada katoda) yang menuju kearah positif atau bergeser ke kanan setelah penambahan inhibitor dibandingkan dengan nilai Ecorr tanpa inhibitor.

Universitas Pertamina - 8 Berikut adalah ilustrasi contoh dari mekanisme dari perlindungan anodik pada permukaan logam, seperti pada Gambar 2.1 dibawah ini [30].

Gambar 2.1. Ilustrasi mekanisme kerja pada perlindungan anodik [30]

Berdasarkan Gambar 2.1, dapat dilihat bahwa inhibitor akan berinteraksi dengan ion logam (Men+) yang teroksidasi dan logam akan membentuk lapisan oksida yang tidak larut dan menempel pada permukaan logam yang akan melindungi dari paparan lingkungan korosif. Contoh inhibitor anorganik dengan perlindungan anodik ini yaitu nitrat, fosfat, molibdat, dan silika.

Sedangkan pada perlindungan secara katodik yaitu disebabkan oleh penambahan inhibitor yang dapat mencegah reaksi yang terjadi pada katoda. Inhibitor ini memiliki ion logam yang mampu menghasilkan reaksi katodik, dan membentuk senyawa yang tidak larut atau lapisan oksida (hidroksida) dan mengendap pada sisi katoda sehingga permukaan tidak kontak secara langsung dengan lingkungan korosif. Adapun ilustrasi dari mekanisme kerja inhibitor anorganik dengan perlindungan secara katodik, seperti pada Gambar 2.2 dibawah ini [30].

Gambar 2.2. Ilustrasi mekanisme kerja pada perlindungan katodik [30]

Perlindungan katodik ini dapat dilihat pada kurva polarisasi dari hasil pengujian korosi yang ditandai dengan terjadi pergeseran nilai Ecorr menuju kearah lebih negatif

Universitas Pertamina - 9 anorganik yang termasuk dalam perlindungan secara katodik adalah magnesium, zinc, dan nikel. Unsur tersebut akan berikatan dengan ion OH- yang terdapat pada air, dan

membentuk lapisan oksida seperti [Mg(OH)2], [Ni(OH)2] yang akan mengendap pada sisi

katodik sehingga permukaan logam tidak terkontak langsung dengan lingkungan [30]. Namun dari jenis-jenis inhibitor anorganik tersebut, penggunaan bahan anorganik untuk menjadi inhibitor anorganik ini tidak efektif dan dilarang penggunaannya oleh pemerintah dapat menimbulkan dampak negatif seperti krom yang bersifat kanker, fosfat dapat merusak lingkungan, dll. Oleh sebab itu, banyak perusahaan yang mulai beralih menggunakan inhibitor organik. Inhibitor organik adalah inhibitor yang berasal dari senyawa organik khususnya yang mengandung atom elektronegatif seperti N, S, dan O dalam molekul yang dapat memberikan elektron pada permukaan logam dan membentuk lapisan yang melindungi logam dari paparan lingkungan. Mekanisme perlindungan inhibitor organik dapat mengalami perlindungan secara katodik maupun anodik, bahkan keduanya secara bersamaan. Namun, mekanisme inhibitor organik ini berupa adsorpsi pada permukaan dan membentuk lapisan inhibisi pada permukaan logam. Mekanisme adsorpsi dari inhibitor organik pada permukaan logam dapat diilustrasikan pada Gambar 2.3. dibawah ini [30].

Gambar 2.3. Ilustrasi mekanisme adsorpsi pada inhibitor organik [30]

Berdasarkan Gambar 2.3 dapat dilihat bahwa terbentuk lapisan inhibisi pada permukaan logam yang bersifat hidrofobik yang berasal dari senyawa inhibitor, sehingga lapisan tersebut akan melindungi logam dari paparan lingkungan korosif. Inhibitor organik dapat dikelompokkan menjadi 4 jenis yaitu kationik yang pada bagian alkilnya memiliki muatan positif karena terikat oleh suatu kation (contoh kationik yaitu ammonium halide quartener); anionik yang pada bagian alkilnya memiliki muatan negatif karena terikat oleh suatu anion (contoh anionik yaitu gugus sulfonat, karboksil, atau fosfat; nonionik yang pada bagian alkilnya tidak bermuatan (contoh nonionik yaitu ester gliserol asam lemak); dan amfoterik yang pada bagian alkilnya mempunyai muatan positif dan negatif (contoh amfoterik yaitu betain) [31].

Inhibitor organik ini bersifat biodegradable, pemakaiannya secara kontinu untuk pemakaian jangka panjang, dan lebih ramah lingkungan. Salah satu contoh dari inhibitor organik yaitu surfaktan, namun surfaktan memiliki kelemahan yaitu harganya yang mahal.

Universitas Pertamina - 10 Sehingga banyak peneliti berusaha untuk mencari senyawa alternatif yang mudah didapat dengan harga yang murah, yaitu dengan menggunakan green chemistry. Green chemistry ini menggunakan bahan-bahan alami yang banyak ketersediaanya dialam dan harganya yang murah, contohnya menggunakan minyak nabati seperti minyak kelapa sawit [32].

2.3 Minyak Kelapa Sawit

Minyak kelapa sawit atau palm oil berasal dari pohon kelapa sawit yang ketersediaannya di Indonesia melimpah jumlahnya dan mudah didapat sehingga efektif jika dimanfaatkan menjadi inhibitor korosi. Minyak kelapa sawit terbagi menjadi 2 jenis minyak yang dihasilkan yaitu minyak yang dihasilkan dari buah mesocarp pada kelapa sawit atau disebut CPO, dan minyak yang dihasilkan dari biji kelapa sawit atau yang biasa disebut PKO. CPO berwarna coklat pekat kemerahan yang disebabkan adanya kandungan

𝛽 − 𝑐𝑎𝑟𝑜𝑡𝑒𝑛, sedangkan PKO berwarna lebih bening kekuningan. Kandungan yang

terdapat didalam CPO maupun PKO ini banyak mengandung senyawa oleic dan non-oleic yang dapat dimanfaatkan sebagai inhibitor korosi [33]. Adapun minyak yang digunakan pada penelitian ini, yaitu PKO yang berasal dari biji sawit. PKO ini memiliki komposisi yang berbeda dengan CPO, terutama pada kandungan asam lemaknya. Berikut adalah kandungan asam lemak yang terdapat dalam PKO, seperti yang tertera pada Tabel 2.1 dibawah ini.

Tabel 2.2. Kandungan asam lemak dalam PKO [34]

Jenis Asam Lemak Asam Lemak Kandungan (%)

Asam Lemak Jenuh 1. Kaprilat (C8:0) 3,87

2. Kaprat (C10:0) 3,50 3. Laurat (C12:0) 49,39 4. Miristat (C14:0) 15,37 5. Palmitat (C16:0) 8,16 6. Stearat (C18:0) 0,55 7. Arasidat (C20:0) 0,08

Asam Lemak Tidak Jenuh 1. Oleat (C18:1) 15,35

2. Linoleat (C18:2) 3,10

Minyak kelapa sawit yang dihasilkan harus memenuhi standar yang telah ditetapkan. Indonesia memiliki standar nasional yaitu SNI 01-2901-2006 yang berisi persyaratan batas kandungan CPO yang baik untuk diperdagangkan, seperti pada Tabel 2.1 karena

Universitas Pertamina - 11 standar mutu ini sangat penting untuk membandingkan minyak sawit tersebut bermutu baik. Berdasarkan SNI, terdapat beberapa faktor yang harus diperhatikan yaitu kadar asam lemak bebas (ALB), kadar air dalam minyak, dan kadar pengotor yang terdapat didalam minyak yang akan digunakan. Namun, dari ketiga faktor tersebut yang paling penting yaitu mengetahui kada ALB atau FFA pada minyak yang akan digunakan (PKO). FFA adalah asam lemak yang tidak berikatan pada struktur minyak (trigliserida) dan terbentuk akibat terjadi hidrolisis minyak dan lemak yang terdapat pada kandungan minyak. Kadar FFA didalam minyak bergantung pada suhu, waktu, dan kadar air dalam minyak dan terpapar lingkungan selama penyimpanan, pemrosesan, pemanasan, dll. Karena FFA tidak stabil dibandingkan minyak, sehingga FFA akan mudah mengalami oksidasi dan menimbulkan bau tengik yang dapat menurunkan kualitas minyak [35]. Sampel PKO yang akan digunakan harus diuji mutunya terlebih dahulu sesuai dengan SNI sebelum digunakan untuk tahap sintesis. Semakin banyak FFA yang terkandung, akan menurunkan mutu dari PKO.

Tabel 2.3. Standar mutu minyak kelapa sawit berdasarkan SNI 01-2901-2006 [36]

Parameter Nilai Maksimum

Kadar FFA <5 %

Kadar Air <0,45%

Kadar Pengotor <0,45%

Berdasarkan ASTM D5555-95, kadar FFA ditentukan dalam bentuk persentase berat (w/w) dari FFA yang terkandung didalam PKO dan dapat dihitung dengan Persamaan 2.3 sebagai berikut[37].

%FFA =Vtitrant × N × 20,03

Wsampel × 100% (2.6)

Dimana, V merupakan volume titrant (KOH) yang digunakan (mL), N merupakan normalitas larutan titran, W merupakan berat sampel (gram), dan 20,03 merupakan konstanta yang digunakan untuk konversi asam lemak dari PKO yang dianggap sebagai lauric acid sebagai kandungan asam lemak yang paling banyak didalam PKO.

2.4 Sulfonasi

Salah satu jenis inhibitor organik yaitu inhibitor anionik yang memiliki muatan negatif saat larut dalam air. Contoh dari inhibitor anionik ini yaitu inhibitor yang mengandung gugus sulfonat (SO3-). Sulfonat dapat diperoleh dari tahap sulfonasi,

Universitas Pertamina - 12 hidrofobik, sehingga senyawa tersebut dapat larut dalam air atau menambah sifat hidrofilik. Sulfonasi memiliki kemiripan dengan proses sulfatasi, yaitu sulfonasi akan membentuk ikatan sulfonat dengan karbon ikatan rangkap (C-SO3H) sedangkan sulfatasi

akan membentuk ikatan sulfat dengan karbon yang memiliki ikatan hidroksil (C-O-SO3H)

[38]. Pada asam lemak yang terkandung dalam PKO, tidak memiliki ikatan hidroksil dan hanya memiliki ikatan rangkap pada asam lemak tak jenuh sehingga dapat disebut metode sulfonasi. Sulfatasi dapat digunakan pada minyak jarak pagar (castor oil) yang memiliki ikatan hidroksil pada asam lemak tak jenuh, dan menghasilkan minyak sulfat atau biasa disebut turkey red oil. Penerapan sulfonasi untuk menghasilkan inhibitor organik telah dilakukan dalam beberapa penelitian, salah satunya dengan menggunakan minyak nabati seperti minyak kelapa sawit (CPO). Agen pensulfonasi dapat menggunakan Na2SO3, H2SO4,

dan gas SO3. Penambahan gugus sulfonat ini terjadi dengan cara subsitusi atom H atau

gugus hidroksil (-OH) pada ikatan senyawa organik tersebut. Berikut adalah salah satu reaksi kimia yang terjadi pada proses sulfonasi seperti persamaan 2.7, dan pada proses sulfatasi seperti persamaan 2.8 dibawah ini [39].

R − H (𝑎𝑞)+ SO3 (g)→ RSO3H(aq) (2.7)

R − OH (𝑎𝑞)+ SO3 (g)→ ROSO3H(aq) (2.8)

Metode sulfonasi diterapkan dalam pembuatan surfaktan, salah satunya yaitu methyl ester sulfonate (MES). Surfaktan ini memiliki sifat penyabunan yang baik, serta mudah terdegradasi karena terbuat dari bahan alami seperti minyak nabati (kelapa sawit, kelapa, kedelai, dll). Sehingga surfaktan MES banyak digunakan sebagai bahan aktif pada pembersih seperti detergent, dan biasa digunakan untuk aplikasi teknologi enhanced oil recovery (EOR). Karena penerapannya dalam EOR, MES berkontak langsung dengan permukaan logam dan perlu diperhatikan sifat MES yang dapat menyebabkan korosi atau dapat sebagai inhibitor yang melindungi logam dari korosi selama penerapannya dalam EOR. Berikut adalah struktur kimia dari MES yang telah dinetralkan menggunakan larutan basa (NaOH), seperti pada Gambar 2.4 dibawah ini[40].

Gambar 2.4. Struktur kimia sodium methyl ester sulfonate [40]

2.5 Pengujian Korosi dengan Metode Polarisasi Potensiodinamik

Pengukuran laju korosi berfungsi untuk menjelaskan proses korosi yang terjadi pada permukaan logam, serta dapat menentukan kecepatan penurunan kualitas dari logam

Universitas Pertamina - 13 tersebut terhadap waktu. Satuan dari laju korosi yaitu millimeters per year (mmpy). Ada beberapa metode yang biasa digunakan untuk menentukan laju korosi yaitu weight loss atau kehilangan berat material logam, dan polarisasi potensiodinamik. Namun diantara kedua metode tersebut, metode polarisasi potensiodinamik yang paling diterapkan secara luas. Metode weight loss merupakan metode yang sederhana dengan cara mengamati perubahan berat logam dengan cara perendaman didalam media korosi. Laju korosi dengan metode ini dihitung berdasarkan perubahan berat logam sebelum perendaman dan setelah perendaman logam. Namun, metode ini tidak efektif digunakan karena membutuhkan waktu yang lama untuk proses perendaman, data yang diberikan tidak akurat, harus dilakukan secara hati-hati, serta biasa digunakan untuk mengamati proses korosi yang berlangsung dalam jangka panjang. Sedangkan metode polarisasi potensiodinamik memiliki beberapa keunggulan dibandingkan metode weight loss, yaitu prosedur yang berlangsung cepat dan mudah, pengukuran yang dilakukan cukup akurat dan dapat diulang, serta memiliki banyak parameter seperti daerah lapisan passive, daerah korosi pitting, dan open circuit potential (OCP) yang dapat dilakukan pengukuran secara bersamaan [41, 42].

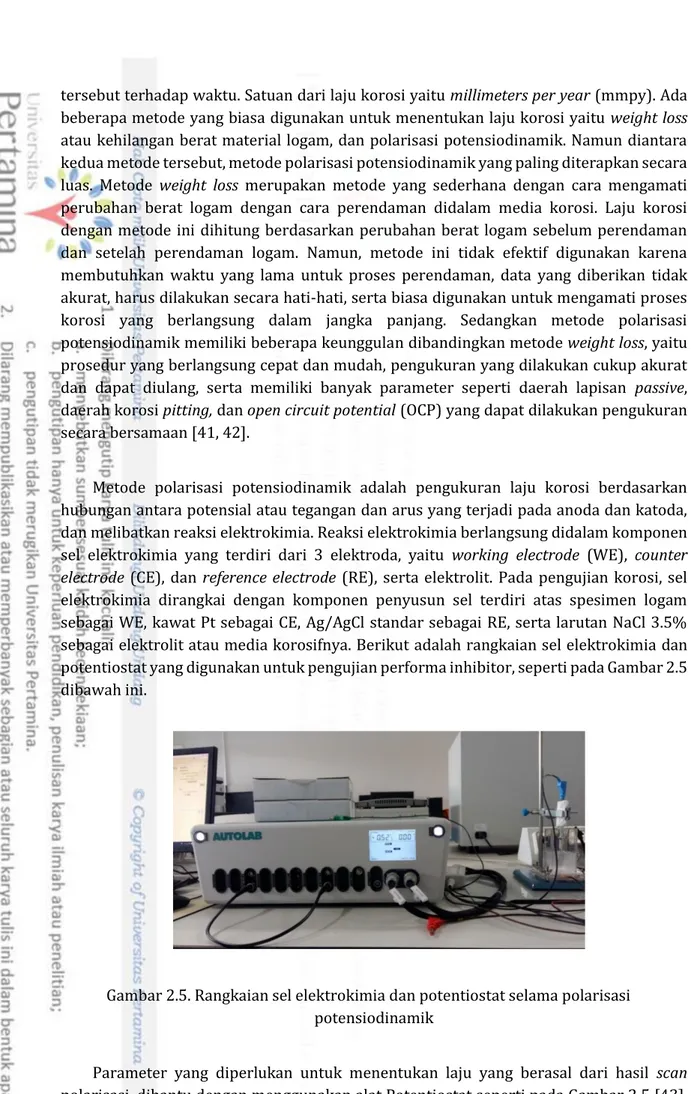

Metode polarisasi potensiodinamik adalah pengukuran laju korosi berdasarkan hubungan antara potensial atau tegangan dan arus yang terjadi pada anoda dan katoda, dan melibatkan reaksi elektrokimia. Reaksi elektrokimia berlangsung didalam komponen sel elektrokimia yang terdiri dari 3 elektroda, yaitu working electrode (WE), counter electrode (CE), dan reference electrode (RE), serta elektrolit. Pada pengujian korosi, sel elektrokimia dirangkai dengan komponen penyusun sel terdiri atas spesimen logam sebagai WE, kawat Pt sebagai CE, Ag/AgCl standar sebagai RE, serta larutan NaCl 3.5% sebagai elektrolit atau media korosifnya. Berikut adalah rangkaian sel elektrokimia dan potentiostat yang digunakan untuk pengujian performa inhibitor, seperti pada Gambar 2.5 dibawah ini.

Gambar 2.5. Rangkaian sel elektrokimia dan potentiostat selama polarisasi potensiodinamik

Parameter yang diperlukan untuk menentukan laju yang berasal dari hasil scan polarisasi, dibantu dengan menggunakan alat Potentiostat seperti pada Gambar 2.5 [43]. Potentiostat adalah alat atau instrument yang berfungsi mengatur perbedaan potensial

Universitas Pertamina - 14 atau tegangan (V) antara working electrode dan reference electrode, serta dapat mengukur arus yang dihasilkan oleh ketiga elektroda didalam sel elektrokimia. Potentiostat dapat digunakan untuk analisis korosi, dan hasil dari pengukuran berupa kurva polarisasi (polarisation curve) atau disebut Tafel Plot [44]. Kurva polarisasi terdiri atas nilai potensial dan arus yang diperoleh dari reaksi yang terjadi didalam anoda dan katoda, seperti pada Gambar 2.3 dibawah ini.

Gambar 2.6. Kurva polarisasi (Tafel plot) [45]

Berdasarkan Gambar 2.6 tersebut, merupakan kurva polarisasi hubungan antara potensial dengan log dari nilai rapat arus. Nilai dari rapat arus (J) didapat dari arus (I) hasil pengukuran dibagi dengan luas area dari spesimen logam yang diuji atau yang bertindak sebagai working electrode. Kurva tersebut dapat menentukan potensial terjadinya korosi atau Ecorr, dan rapat arus terjadinya korosi atau Icorr. Nilai Ecorr dapat

ditentukan langsung dari kurva, namun nilai Icorr harus ditentukan terlebih dahulu dengan metode ekstrapolasi kurva log arus terhadap potensial. Ecorr adalah potensial

korosi atau nilai potensial saat laju dari reaksi pada anoda seimbang (equal) terhadap laju dari reaksi pada katoda. Nilai Icorr didapat dari hasil ekstrapolasi nilai potensial pada kurva

anodik dan katodik, umumnya ekstrapolasi bergeser sebanyak ±50 sampai 100 mV dari nilai Ecorr (+mV bergeser kearah kurva anodik, dan -mV bergeser kearah kurva katodik)

[46, 47]. Setelah ekstrapolasi kurva anodik dan katodik dan ditarik garis linier, dan didapat titik pertemuan antara kedua garis linear tersebut maka disebut nilai Icorr. Nilai

Icorr dapat digunakan untuk menentukan laju korosi atau corrosion rate (CR), dan juga

dapat menentukan efisien dalam inhibisi atau efficiency inhibition (EI% atau η%) dari inhibitor terhadap laju korosi pada spesimen logam. Adapun cara untuk menghitung CR dan η% yaitu:

CR =K1×Jcorr×EW

Universitas Pertamina - 15

EW =atomic weightwt% ×n (2.10)

Dimana, K1 adalah konstanta untuk CR jika menggunakan satuan mmpy (3,27 ×

10−3𝑚𝑚. 𝑔/𝜇𝐴. 𝑐𝑚. 𝑦), Icorr adalah rapat arus yang didapat dari ekstrapolasi kurva

polarisasi, ρ adalah densitas logam (g/cm3), EW adalah berat ekuivalen logam (g/eq), wt%

adalah nilai kandungan senyawa yang paling dominan pada logam alloy, n adalah jumlah elektron yang terlibat, dan berat atom dari kandungan senyawa tersebut [48]. Sedangkan untuk menghitung nilai efisiensi penggunaan inhibitor dalam menghambat laju korosi (η%), yaitu:

η% =Jcorruninhibitor−Jcorrinhibitor

Jcorruninhibitor × 100% (2.11)

Dimana, Jcorrinhibitor adalah rapat arus yang didapat saat pengujian menambahkan inhibitor, dan Jcorruninhibitor adalah rapat arus yang didapat saat tanpa menambahkan inhibitor korosi [12].

2.6 Spektroskopi Fourier Transform Infra-Red (FTIR)

Spektroskopi Fourier Transform Infrared (FTIR) adalah salah satu metode karakterisasi yang paling banyak digunakan untuk mengidentifikasi gugus fungsi suatu molekul dengan menggunakan sinar radiasi infra-merah. Keunggulan dari spektroskopi IR yaitu pengukuran yang cepat, akurat, non-destruktif, digunakan untuk sampel organik maupun anorganik dalam fasa gas, larutan, maupun padatan. Spektroskopi IR mengukur absorpsi radiasi IR dari setiap ikatan (ikatan tunggal, dan ikatan rangkap) sebuah molekul. Radiasi IR yang terabsorpsi oleh molekul, dan diubah menjadi energi vibrasi molekul. Ketika energi radiasi sesuai dengan energi vibrasi molekul, maka terjadi absorpsi. Hasil dari pengukuran dengan spektroskopi IR yaitu berupa spektrum IR yang terdiri dari persentase transmitansi (%transmittance) pada sumbu Y, dan bilangan gelombang (cm-1)

pada sumbu X. Spektrum IR menunjukkan jumlah maupun banyaknya dari puncak atau pita absorpsi pada daerah bilangan gelombang tertentu, sehingga dapat mengidentifikasi jenis gugus fungsi yang terdapat pada molekul atau sampel tertentu dari kisaran atau range bilangan gelombang terhadap jenis ikatan suatu gugus fungsi [49].

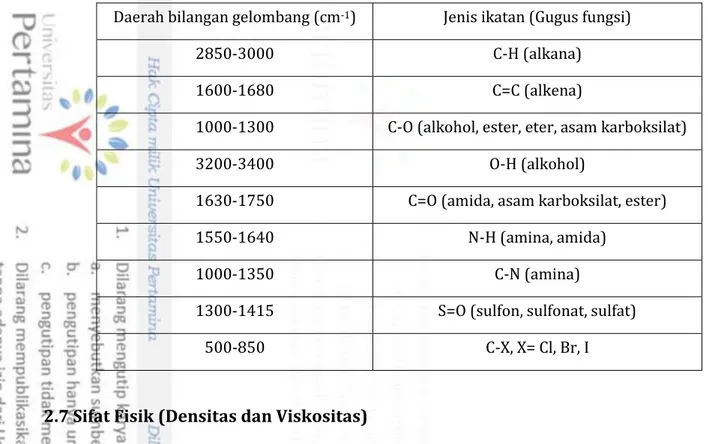

Daerah bilangan gelombang pada spektrum IR, terdiri dari 3 daerah yaitu spektrum IR-jauh (<400 cm-1), spektrum IR-menengah (400-4000 cm-1), dan spektrum IR-dekat

(4000-13000 cm-1). Daerah bilangan gelombang spektrum IR-menengah merupakan

daerah yang paling banyak digunakan untuk menganalisis gugus fungsi sampel [50]. Berikut terdapat beberapa jenis ikatan pada daerah absorpsi berdasarkan range bilangan gelombang, seperti pada Tabel 2.4. dibawah ini.

Universitas Pertamina - 16 Daerah bilangan gelombang (cm-1) Jenis ikatan (Gugus fungsi)

2850-3000 C-H (alkana)

1600-1680 C=C (alkena)

1000-1300 C-O (alkohol, ester, eter, asam karboksilat)

3200-3400 O-H (alkohol)

1630-1750 C=O (amida, asam karboksilat, ester)

1550-1640 N-H (amina, amida)

1000-1350 C-N (amina)

1300-1415 S=O (sulfon, sulfonat, sulfat)

500-850 C-X, X= Cl, Br, I

2.7 Sifat Fisik (Densitas dan Viskositas)

Penentuan sifat fisik dari inhibitor yang akan digunakan sangat penting dilakukan, salah satu sifat fisik yaitu nilai densitas dan viskositas dari inhibitor. Densitas diperlukan untuk mengetahui sifat inhibitor terhadap kelarutan dalam media korosif atau dalam air. Inhibitor yang baik, jika memiliki densitas yang sama dengan air sehingga tidak terbentuk 2 fasa yang berbeda [52]. Nilai densitas yang rendah akan lebih sulit untuk larut dalam air. Penentuan densitas dilakukan dengan menggunakan piknometer seperti pada Gambar 2.7, dengan persamaan dibawah ini untuk menghitung nilai densitas sebagai berikut:

ρ =

(W1−W0)Vpikno

(2.12)

Dengan ρ adalah densitas (g/cm3), W0 adalah berat piknometer kosong (g), W1 adalah

berat piknometer yang berisi sampel (g), dan Vpikno adalah volume pada piknometer (mL) [53].

Gambar 2.7. Piknometer

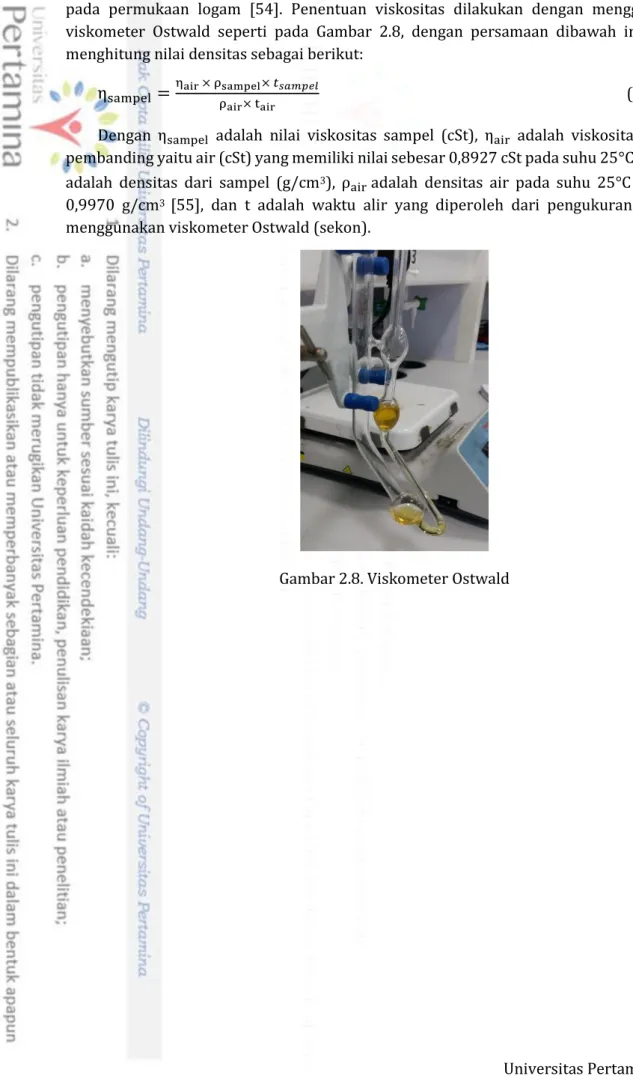

Sedangkan viskositas untuk menentukan pengaruh kekentalan dari inhibitor terhadap laju alir inhibitor yang dapat mempengaruhi performa inhibitor selama adsorpsi

Universitas Pertamina - 17 pada permukaan logam [54]. Penentuan viskositas dilakukan dengan menggunakan viskometer Ostwald seperti pada Gambar 2.8, dengan persamaan dibawah ini untuk menghitung nilai densitas sebagai berikut:

η

sampel=

ηair × ρsampel× 𝑡𝑠𝑎𝑚𝑝𝑒𝑙

ρair× tair

(2.13)

Dengan ηsampel adalah nilai viskositas sampel (cSt), ηair adalah viskositas cairan pembanding yaitu air (cSt) yang memiliki nilai sebesar 0,8927 cSt pada suhu 25°C, ρsampel adalah densitas dari sampel (g/cm3), ρ

airadalah densitas air pada suhu 25°C sebesar 0,9970 g/cm3 [55], dan t adalah waktu alir yang diperoleh dari pengukuran dengan

menggunakan viskometer Ostwald (sekon).

Universitas Pertamina - 18

BAB III

METODE PENELITIAN

3.1

Bentuk Penelitian

Penelitian yang berjudul “Sintesis Inhibitor Korosi dari Turunan Palm Kernel Oil

Tersulfonasi dan Uji Performanya pada Baja” dilakukan dalam bentuk penelitian kualitatif

dan kuantitatif yang dilakukan di dalam laboratorium. Bentuk penelitian ini dipilih karena dapat menerapkan ilmu yang telah dipelajari secara sistematis, dan terukur selama penelitian berlangsung. Penelitian ini dilakukan dengan beberapa tahap yaitu pengumpulan data, analisis terhadap data yang diperoleh, dan memberikan kesimpulan terhadap hasil analisis data.

Sumber data pada penelitian memiliki dua bentuk, yaitu sumber data kuantitatif dan sumber data kualitatif. Pemilihan teknik pengumpulan data berfungsi untuk memilih data yang sesuai dengan topik penelitian. Metode pengumpulan data kuantitatif yang diaplikasikan pada penelitian tugas akhir ini terdiri dari beberapa tahapan, diantaranya adalah studi literatur dengan membandingkan data-data dari literatur yang didapat baik dari jurnal penelitian maupun dari sumber literatur lainnya, perancangan penelitian, dan observasi dalam laboratorium yang didapat dari hasil eksperimen berdasarkan prosedur kerja.

3.2

Alat dan Bahan

Alat-alat kimia yang digunakan pada penelitian tugas akhir ini adalah neraca analitik (Ohaus CP 214), rangkaian refluks yang terdiri dari kondensor refluks, labu bundar leher dua 250 mL (Iwaki), rangkaian pompa refluks, statif, klem, thermometer 150°C, magnetic stirrer, gelas kimia 100-250 mL (Iwaki), labu Erlenmeyer 100-250 mL (Iwaki), gelas ukur 100 mL (Iwaki), pipet volume 5-25 mL (Iwaki), labu ukur 100-500 mL (Pyrex), pipet tetes, filler, pH-meter (pH-108 ATC), spatula, vial, hotplate (Cimarex Thermo Scientific CP88857105), corong pisah 250 mL (Iwaki), corong kaca, buret 100 mL (Iwaki), sonikator (ultrasonic cleaner Krisbow 650mL), piknometer 10 mL (Gratech), viscometer Ostwald (Pyrex). Sedangkan bahan-bahan kimia yang digunakan pada penelitian ini adalah H2SO4

p.a (Merck), NaOH p.a (Merck), NaCl, KOH p.a (Merck), iso-propanol p.a (Merck), metanol p.a (Merck), aquadest, indikator PP, SSE beserta sudah terdapat larutan KCl jenuh, kawat Pt, material logam yaitu mild steel ASTM A36, serta PKO yang didapat dari PT Okta Palm Oil, Deli Serdang, Sumatera Utara. Karakterisasi surfaktan hasil sintesis dilakukan dengan menggunakan Fourier Transform Infra-Red (Thermo scientific Nicolet iS5) dan Potentiostat (PGSTAT 302N Metrohm Autolab).

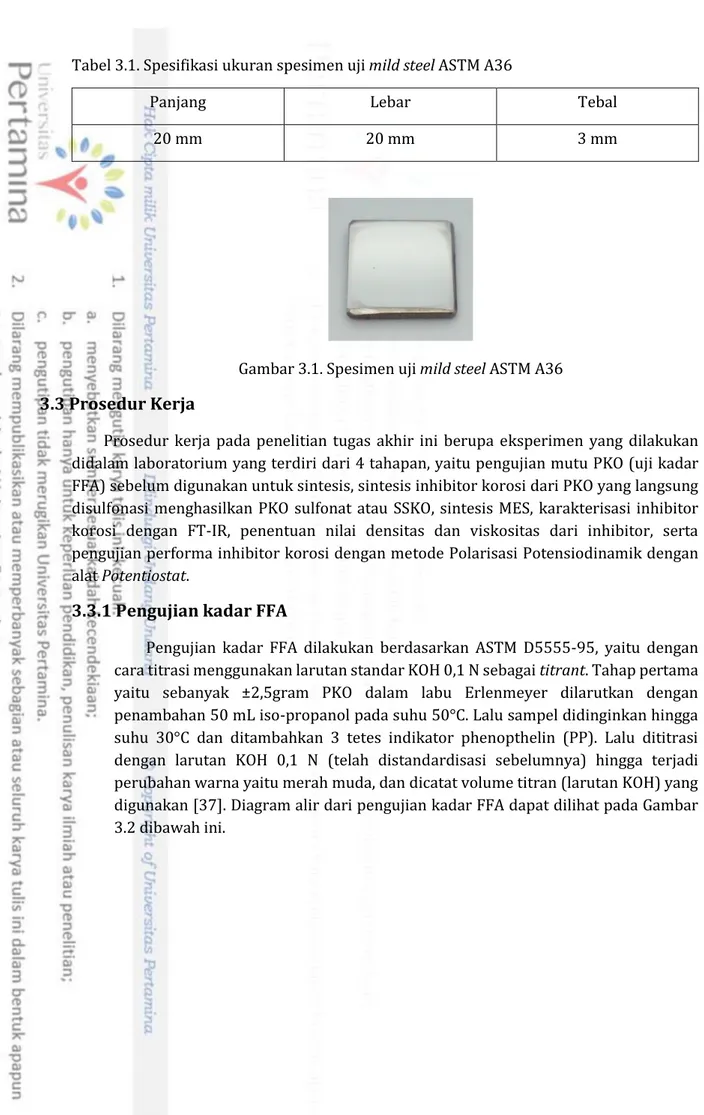

Berikut adalah spesifikasi ukuran yang tertera pada Tabel 3.1, serta penampakan dari spesimen uji material mild steel ASTM A36 yang tertera pada Gambar 3.1 dibawah ini.

Universitas Pertamina - 19 Tabel 3.1. Spesifikasi ukuran spesimen uji mild steel ASTM A36

Panjang Lebar Tebal

20 mm 20 mm 3 mm

Gambar 3.1. Spesimen uji mild steel ASTM A36

3.3 Prosedur Kerja

Prosedur kerja pada penelitian tugas akhir ini berupa eksperimen yang dilakukan didalam laboratorium yang terdiri dari 4 tahapan, yaitu pengujian mutu PKO (uji kadar FFA) sebelum digunakan untuk sintesis, sintesis inhibitor korosi dari PKO yang langsung disulfonasi menghasilkan PKO sulfonat atau SSKO, sintesis MES, karakterisasi inhibitor korosi dengan FT-IR, penentuan nilai densitas dan viskositas dari inhibitor, serta pengujian performa inhibitor korosi dengan metode Polarisasi Potensiodinamik dengan alat Potentiostat.

3.3.1 Pengujian kadar FFA

Pengujian kadar FFA dilakukan berdasarkan ASTM D5555-95, yaitu dengan cara titrasi menggunakan larutan standar KOH 0,1 N sebagai titrant. Tahap pertama yaitu sebanyak ±2,5gram PKO dalam labu Erlenmeyer dilarutkan dengan penambahan 50 mL iso-propanol pada suhu 50°C. Lalu sampel didinginkan hingga suhu 30°C dan ditambahkan 3 tetes indikator phenopthelin (PP). Lalu dititrasi dengan larutan KOH 0,1 N (telah distandardisasi sebelumnya) hingga terjadi perubahan warna yaitu merah muda, dan dicatat volume titran (larutan KOH) yang digunakan [37]. Diagram alir dari pengujian kadar FFA dapat dilihat pada Gambar 3.2 dibawah ini.

Universitas Pertamina - 20 Gambar 3.2. Diagram alir dari penentuan kadar FFA

3.3.2 Sintesis SSKO

Prosedur sintesis SSKO ini diadaptasi dari literatur yang sama untuk tahapan sulfonasi dan netralisasi pada sintesis MES untuk dapat membandingkan performa inhibitor dengan menggunakan turunan PKO yang berbeda. PKO disiapkan sebanyak 50 gr dimasukkan kedalam labu bundar 250 mL, lalu ditambahkan H2SO4

dengan rasio molar PKO dan H2SO4 yaitu 1:1,4 dan H2SO4 ditambahkan secara

perlahan tetes demi tetes kedalam labu bundar. Labu bundar dan rangkaian refluks dirangkai, lalu campuran larutan direfluks selama 90 menit pada suhu ±65°C. Setelah direfluks, larutan dimasukkan kedalam corong pisah dan diamkan semalaman agar pemisahan fasa terjadi secara maksimal. Fasa atas dan fasa bawah dipisahkan dalam corong pisah. Kemudian fasa atas dinetralkan dengan larutan NaOH 25% pada suhu 55°C selama 30 menit sampai pH netral [56, 57]. Diagram alir dari sintesis SSKO dapat dilihat pada Gambar 3.3 dibawah ini.

2,5gram PKO+ 50 mL iso-propanol

Dilarutkan dalam suhu 60°C dalam Erlenmyer 100 mL

Didinginkan hingga suhu 30°C dan ditambahkan 3 tetes

indikator PP

Dititrasi dengan larutan KOH 0,1N hingga terjadi perubahan

warna menjadi merah muda

Dicatat volume titran dan dihitung kadar ALB berdasarkan Persamaan 2.3

Universitas Pertamina - 21 Gambar 3.3. Diagram alir dari sintesis SSKO

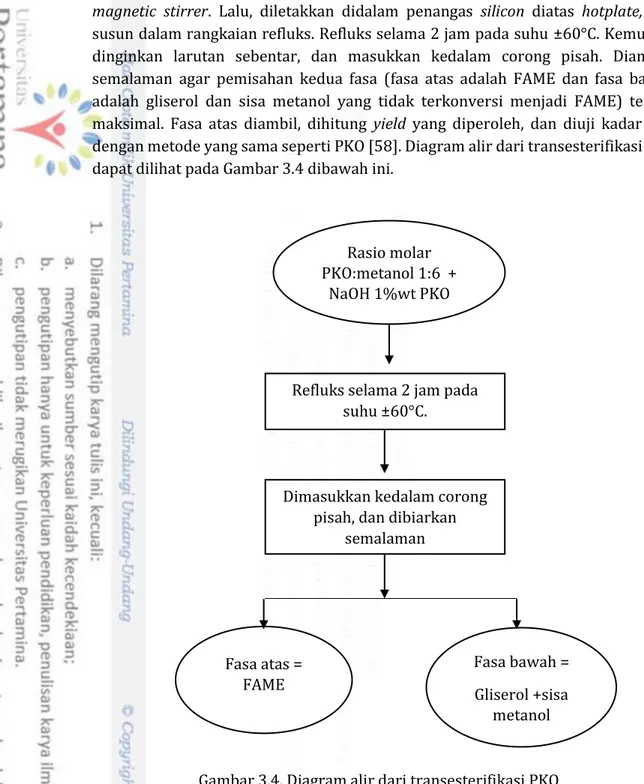

3.3.3 Sintesis SMES

Tahap awal untuk sintesis SMES ini yaitu proses transesterifikasi PKO untuk menghasilkan FAME, selanjutnya akan disulfonasi untuk menghasilkan MES. Tahap transesterifikasi PKO dimulai dengan PKO disiapkan sebanyak 100 gr, metanol dengan perbandingan rasio molar metanol:PKO yaitu 6:1, serta NaOH sebagai katalis basa sebanyak 1 wt% dari PKO. Pertama, larutkan NaOH kedalam gelas kimia yang berisi metanol dan diaduk dengan hotplate pada suhu ruang. Kemudian, masukkan PKO dan larutan metoksida kedalam labu bundar leher 2 yang berisi

Rasio molar PKO:H2SO4

1:1,4

Refluks selama 90 menit pada suhu ±65°C.

Dimasukkan kedalam corong pisah, dan dibiarkan

semalaman

Dinetralkan dengan larutan NaOH 25% pada suhu 55°C selama 30 menit sampai pH

netral Fasa atas = PKO

sulfonat (SKO) Fasa bawah =

Air + sisa H2SO4

Universitas Pertamina - 22 magnetic stirrer. Lalu, diletakkan didalam penangas silicon diatas hotplate, dan susun dalam rangkaian refluks. Refluks selama 2 jam pada suhu ±60°C. Kemudian dinginkan larutan sebentar, dan masukkan kedalam corong pisah. Diamkan semalaman agar pemisahan kedua fasa (fasa atas adalah FAME dan fasa bawah adalah gliserol dan sisa metanol yang tidak terkonversi menjadi FAME) terjadi maksimal. Fasa atas diambil, dihitung yield yang diperoleh, dan diuji kadar FFA dengan metode yang sama seperti PKO [58]. Diagram alir dari transesterifikasi PKO dapat dilihat pada Gambar 3.4 dibawah ini.

Gambar 3.4. Diagram alir dari transesterifikasi PKO

Hasil FAME yang telah diperoleh, selanjutnya dilakukan sulfonasi untuk menghasilkan MES. Mula-mula FAME dipanaskan pada suhu 50-55°C, lalu ditambahkan H2SO4 70% dengan ratio molar 1:1,4 dan dimasukkan kedalam labu

leher 2 yang telah terdapat magnetic stirrer didalamnya. Kemudian, rangkai menjadi rangkaian refluks dan refluks selama 90 menit pada suhu ±65°C. Lalu, dimurnikan dengan metanol 40% v/v selama 30 menit pada suhu 55°C disertai pengadukan. Kemudian, dinetralkan dengan larutan NaOH 25% pada suhu 55°C selama 30 menit sampai pH netral [56, 57]. Diagram alir dari sulfonasi FAME dapat dilihat pada Gambar 3.5 dibawah ini.

Rasio molar PKO:metanol 1:6 +

NaOH 1%wt PKO

Refluks selama 2 jam pada suhu ±60°C.

Dimasukkan kedalam corong pisah, dan dibiarkan

semalaman Fasa atas = FAME Fasa bawah = Gliserol +sisa metanol

Universitas Pertamina - 23 Gambar 3.5. Diagram alir dari sulfonasi FAME menjadi SMES

Rasio molar FAME:H2SO4

1:1,4

Refluks selama 90 menit pada suhu ±65°C.

Pemurnian dengan metanol 40%wt selama 30 menit pada

suhu 55°C dengan refluks

Dimasukkan kedalam corong pisah, dan dibiarkan

semalaman Fasa atas = MES Fasa bawah = Methanol + sisa H2SO4 +air

Dinetralkan dengan larutan NaOH 25% pada suhu 55°C selama 30 menit sampai pH

netral

Universitas Pertamina - 24

3.3.4 Karakterisasi Inhibitor Korosi

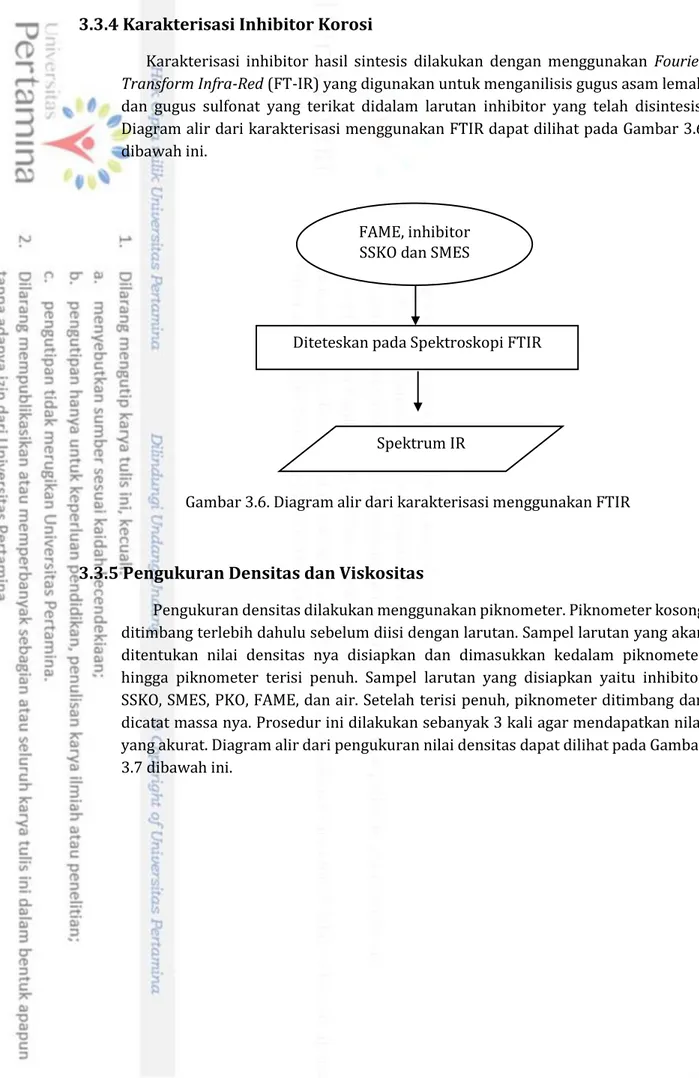

Karakterisasi inhibitor hasil sintesis dilakukan dengan menggunakan Fourier Transform Infra-Red (FT-IR) yang digunakan untuk menganilisis gugus asam lemak dan gugus sulfonat yang terikat didalam larutan inhibitor yang telah disintesis. Diagram alir dari karakterisasi menggunakan FTIR dapat dilihat pada Gambar 3.6 dibawah ini.

Gambar 3.6. Diagram alir dari karakterisasi menggunakan FTIR

3.3.5 Pengukuran Densitas dan Viskositas

Pengukuran densitas dilakukan menggunakan piknometer. Piknometer kosong ditimbang terlebih dahulu sebelum diisi dengan larutan. Sampel larutan yang akan ditentukan nilai densitas nya disiapkan dan dimasukkan kedalam piknometer hingga piknometer terisi penuh. Sampel larutan yang disiapkan yaitu inhibitor SSKO, SMES, PKO, FAME, dan air. Setelah terisi penuh, piknometer ditimbang dan dicatat massa nya. Prosedur ini dilakukan sebanyak 3 kali agar mendapatkan nilai yang akurat. Diagram alir dari pengukuran nilai densitas dapat dilihat pada Gambar 3.7 dibawah ini.

FAME, inhibitor SSKO dan SMES

Diteteskan pada Spektroskopi FTIR

Universitas Pertamina - 25 Gambar 3.7. Diagram alir dari pengukuran densitas

Pengukuran viskositas dilakukan dengan menggunakan viskometer Ostwald. Sebelum pengukuran viskositas, viskometer Ostwald dipastikan dalam keadaan bersih dan kering. Sampel larutan yang akan diukur viskositasnya dimasukkan kedalam viskometer sampai pada bola dalam viskometer terisi setengah penuh. Lalu larutan dihisap keatas dari pipa kapiler sisi Ostwald yang lain sampai mencapai melewati tanda batas yang kedua dengan menggunakan filler. Kemudian filler dilepas dan pengukuran waktu alir larutan dimulai saat larutan mencapai batas garis yang paling atas sampai melewati batas garis yang bawah pada pipa kapiler. Lalu, waktu alir yang diperoleh dicatat dan pengujian tersebut dilakukan sebanyak 3 kali agar mendapatkan nilai yang akurat. Diagram alir dari pengukuran nilai viskositas dapat dilihat pada Gambar 3.8 dibawah ini.

Piknometer kosong

Pikno + sampel larutan

Ditimbang, dicatat massanya, dilakukan sebanyak triplo

Dihitung menggunakan persamaan (2.12)

Universitas Pertamina - 26 Gambar 3.8. Diagram alir dari pengukuran viskositas

3.3.6 Uji Performa dengan Polarisasi Potensiodinamik

Metode Polarisasi Potensiodinamik ini dilakukan dengan menggunakan Potentiostat dan 3 buah elektroda yang terdiri dari Working Electrode (WE) yaitu mild steel ASTM A36, Counter Electrode (WE) yaitu Pt berbentuk wired, Reference Electrode (RE) yaitu Ag/AgCl, serta larutan elektrolit berupa media korosi yaitu larutan NaCl 3,5%. Sebelum pengujian, benda uji yaitu mild steel A36 dipotong dengan ukuran yang telah disesuaikan, yaitu panjang 20 mm, lebar 20 mm, dan tebal 3 mm, lalu diamplas sampai 1000 grit pada permukaan baja. Mula-mula, 3 buah elektroda yang telah disiapkan dipasangkan pada sel elektrokimia. Kemudian, larutan elektrolit yang berisi larutan NaCl 3,5% dengan larutan inhibitor dengan konsentrasi yang berbeda-beda yaitu 0, 100, 500, dan 1000 ppm. Perangkat lunak elektrokimia yang dihubungkan ke Potentiostat adalah NOVA. Parameter pada software NOVA diatur, seperti scan range diatur sebesar -1 Volt sampai 1 Volt. Software NOVAdisambungkan ke Potentiostat, dan Potentiostat dinyalakan. Nilai

Sampel larutan (air, PKO, FAME, SSKO, dan SMES)

Dimasukkan kedalam viskometer Ostwald secukupnya

Dihisap menggunakan filler pada kapiler sisi lainnya

Filler dilepas dan dicatat waktu alir larutan dari tanda batas atas sampai

melewati tanda batas yang bawah, dilakukan sebanyak triplo

Dihitung menggunakan persamaan (2.13)

Universitas Pertamina - 27 OCP ditunggu selama beberapa menit hingga nilainya stabil yang menunjukkan spesimen mild steel telah seimbang didalam elektrolit. Nilai OCP hasil pengukuran dicatat, serta data-data yang diperoleh dari pengukuran selama proses korosi berlangsung kedalam parameter box [43]. Pengujian ini akan menghasilkan kurva polarisasi potensial dari material yang digunakan, dan akan diperoleh data-data seperti kurva polarisasi potensial, rapat arus korosi (Jcorr), dan potensial korosi

(Ecorr). Sehingga dapat menentukan korosifitasnya dan efisiensi dari larutan

inhibitor yang digunakan dalam menghambat laju korosi. Data yang diperoleh akan diolah menggunakan software Origin untuk mendapatkan kurva polarisasi atau biasa disebut Tafel Plot.

Gambar 3.9. Diagram alir dari pengujian performa inhibitor dengan metode polarisasi potensiodinamik

Komponen sel elektrokimia dan

Potentiostat

Parameter pada software NOVA diatur sesuai yang telah ditentukan

OCP diukur selama 10 menit sampai keadaan stabil pada kurva yang muncul

Software NOVA diamati dan dibiarkan sampai Tafel plot terbentuk dan

pengukuran berakhir

Data korosi (OCP, Tafel Plot, Ecorr) & penampakan

![Tabel 2.1. Komposisi kimia standar dari mild steel ASTM A36 [27]](https://thumb-ap.123doks.com/thumbv2/123dok/3125165.2333906/22.892.83.795.72.1217/tabel-komposisi-kimia-standar-dari-mild-steel-astm.webp)

![Gambar 2.1. Ilustrasi mekanisme kerja pada perlindungan anodik [30]](https://thumb-ap.123doks.com/thumbv2/123dok/3125165.2333906/24.892.81.773.91.1140/gambar-ilustrasi-mekanisme-kerja-pada-perlindungan-anodik.webp)

![Tabel 2.3. Standar mutu minyak kelapa sawit berdasarkan SNI 01-2901-2006 [36]](https://thumb-ap.123doks.com/thumbv2/123dok/3125165.2333906/27.892.87.786.33.1109/tabel-standar-mutu-minyak-kelapa-sawit-berdasarkan-sni.webp)

![Gambar 2.6. Kurva polarisasi (Tafel plot) [45]](https://thumb-ap.123doks.com/thumbv2/123dok/3125165.2333906/30.892.74.744.99.830/gambar-kurva-polarisasi-tafel-plot.webp)