9 2.1. Pengertian Pengendalian

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan

variabel untuk mencapai tujuan dan sasaran yang telah ditetapkan sebelumnya. Dasar dari semua proses pengendalian adalah pemikiran untuk mengarahkan suatu variabel

atau sekumpulan variabel guna mencapai tujuan tertentu. Variabel yang dimaksud

berupa manusia, mesin dan organisasi. Pengendalian diperlukan karena adanya 2

alasan (Evans dan Lindsay, 2007,p236) yaitu :

1. Pengendalian merupakan dasar bagi manajemen kerja harian yang efektif bagi

semua tingkatan organisasi.

2. Perbaikan jangka panjang tidak dapat diterapkan pada suatu proses kecuali jika proses tersebut terkendali dengan baik.

Suatu sistem pengendalian mempunyai 3 komponen yaitu :

1. Standar atau tujuan.

2. Cara untuk mengukur keberhasilan.

3. Perbandingan antara hasil sebenarnya dengan Standar, serta umpan balik guna

Dalam melakukan pengendalian ada 4 langkah yang digunakan yaitu : 1. Menentukan standar (Setting Standard)

Menentukan standar mutu biaya (cost quality), standar mutu kerja (peformance quality) yang diperlukan untuk suatu produk.

2. Menilai kesesuaian (Appraising Conformance)

Membandingkan kesesuaian dari produk yang dibuat dengan standar yang telah ditetapkan.

3. Bertindak bila perlu (Acting When Necessary)

Mengoreksi masalah dan melalui faktor-faktor yang mencangkup Marketing, desain, engineering, produksi dan pemeliharaan faktor-faktor yang Mempengaruhi kepuasaan pelanggan.

4. Merencanakan perbaikan (Planning for Improvement)

Merencanakan suatu upaya yang berlanjut untuk memperbaiki standar biaya, Kinerja, keamaanan dan keandalan.

2.2 Pengertian Kualitas

Dalam membeli suatu produk konsumen selalu berharap agar barang yang dibelinya dapat memuaskan segala keinginan dan kebutuhannya. Untuk itu perusahaan harus dapat memahami keinginan konsumen, sehingga perusahaan dapat menciptakan produk yang sesuai dengan harapan konsumen. Kualitas produk yang baik merupakan harapan konsumen yang harus dipenuhi oleh perusahaan, karena kualitas produk yang baik merupakan kunci perkembangan produktivitas perusahaan.

Pengertian kualitas mempunyai cakupan yang sangat luas, relatif, berbeda-beda dan berubah-ubah sehingga definisi dari kualitas memiliki banyak kriteria dan sangat bergantung pada konteksnya terutama jika dilihat dari sisi penilaian akhir konsumen dan definisi yang diberikan oleh berbagai ahli serta dari sudut pandang produsen sebagai pihak yang menciptakan kualitas. Adapun pengertian kualitas dari beberapa pendapat para ahli adalah sebagai berikut :

Menurut Juran (1962) : “Kualitas adalah kesesuaian dengan tujuan dan manfaat”.

Crosby. C (1979) : “Kualitas adalah kesesuaian dengan kebutuhan yang meliput availability, delivery, reliability, maintainability dan cost effevtiveness”.

Deming (1982) : “Kualitas harus bertujuan memenuhi kebutuhan pelanggan sekarang dan masa yang akan dating”.

Scherkenbach (1991) : “Kualitas ditentukan oleh pelanggan, pelanggan ingin produk atau jasa sesuai dengan kebutuhan dan harapannya pada tingkat harga tertentu yang menunjukkan nilai produk tersebut”.

Elliot (1993) : “Kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan”.

Goetch and Davis (1995) : “Kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses dan lingkungan yang memenuhi atau melebihi apa yang diharapkan”.

Sedangkan David A. Garvin (1998) membagi definisi kualitas menjadi 5 sudut pandang, yaitu :

1. Transcedental Approach

Kualitas dalam pendekatan ini adalah sesuatu yang dapat dirasakan, tetapi sulit didefinisikan dan dioperasionalkan maupun diukur. Prespektif ini umumnya diterapkan dalam karya seni seperti seni musik, seni tari, seni drama dan seni rupa. Untuk produk dan jasa pelayanan, perusahaan dapat mempromosikan dengan menggunakan pernyataan-pernyataan seperti kelembutan dan kehalusan kulit (sabun mandi), kecantikan wajah (kosmetik), pelayanan prima (bank) dan tempat berbelanja yang nyaman (mall). Definisi seperti ini sangat sulit untuk dijadikan sebagai dasar perencanaan dalam manajemen kualitas.

2. Product-based Approach

Kualitas dalam pendekatan ini adalah suatu karakteristik atau atribut yang dapat diukur. Perbedaan kualitas mencerminkan adanya perbedaan atribut yang dimiliki produk secara objektif, tetapi pendekatan ini tidak dapat menjelaskan perbedaan dalam selera dan preferensi individual.

3. User-based Approach

Kualitas dalam pendekatan ini didasarkan pada pemikiran bahwa kualitas tergantung pada orang yang memandangnya, dan produk yang saling memuaskan preferensi seseorang atau cocok dengan selera (fitness for used) merupakan produk yang berkualitas paling tinggi. Pandangan yang subjektif ini mengakibatkan konsumen yang berbeda memiliki kebutuhan dan keinginan yang berbeda pula, sehingga kualitas bagi seseorang adalah kepuasan maksimum yang dapat dirasakannya.

Kualitas dalam pendekatan ini adalah bersifat supply-based atau dari sudut pandang produsen yang mendefinisikan kualitas sebagai sesuatu yang sesuai dengan persyaratan (conformance quality) dan produser. Pendekatan ini berfokus pada kesesuaian spesifikasi yang ditetapkan perusahaan secara internal. Oleh karena itu, yang menentukan kualitas adalah standar-standar yang ditetapkan perusahaan, dan bukan konsumen yang menggunakannya. 5. Value-based Approach

Kualitas dalam pendekatan ini adalah memandang kualitas dari segi nilai dan harga. Kualitas didefinisikan sebagai “affordable excellence”. Oleh karena itu, kualitas dalam pandangan ini bersifat relative, sehingga produk yang memiliki kualitas paling tinggi belum tentu produk yang paling bernilai. Produk yang paling bernilai adalah produk yang paling tepat beli.

2.3. Pengertian Pengendalian Kualitas

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan variabel. Pengendalian kualitas merupakan salah satu teknik yang perlu dilakukan yang mana di mulai dari sebelum proses produksi berjalan, pada saat proses produksi dilakukan, hingga proses produksi berakhir yang akhirnya akan menghasilkan produk akhir. Pengendalian kualitas dilakukan agar dapat menghasilkan produk berupa barang atau jasa yang sesuai dengan standar yang diinginkan dan direncanakan, serta memperbaiki kualitas produk yang belum sesuai dengan standar yang telah ditetapkan dan sedapat mungkin mempertahankan kualitas yang telah sesuai.

Pengertian pengendalian kualitas menurut Sofyan Assauri (1998, p210) adalah “Pengawasan mutu merupakan usaha untuk mempertahankan mutu/ kualitas barang yang dihasilkan, agar sesuai dengan spesifikasi produk yang telah ditetapkan berdasarkan kebijaksanaan pemimpin perusahaan.” Sedangkan menurut Vincent Gasperz (2005: p480) pengendalian kualitas adalah “Pengendalian Kualitas adalah teknik dan aktivitas operasional yang digunakan untuk memenuhi standar kualitas yang diharapkan.” Berdasarkan pengertian – pengertian tersebut maka pengendalian kualitas dapat didefinisikan sebagai suatu teknik dan aktivitas/ tindakan yang terencana yang dilakukan untuk mencapai, mempertahankan dan meningkatkan kualitas suatu produk dan jasa agar sesuai de dengan standar yang telah ditetapkan dan dapat memenuhi kepuasan konsumen.

2.4. Faktor – Faktor yang Mempengaruhi Kualitas

Dalam hal kualitas, terkadang suatu produk yang dihasilkan oleh suatu perusahaan mengalami keragaman. Hal ini disebabkan karena kualitas suatu produk itu dipengaruhi oleh beberapa faktor. Faktor – faktor ini akan menentukan suatu produk apakah produk tersebut nantinya dapat memenuhi standar yang telah ditentukan atau tidak. Faktor – faktor tersebut diantaranya :

1. Manusia

Peranan manusia yang bertugas dalam suatu perusahaan akan sangat mempengaruhi secara langsung terhadap baik buruknya mutu dari produk yang dihasilkan oleh perusahaan. Oleh sebab itu, aspek manusia perlu mendapat perhatian yang cukup. Perhatian tersebut dapat diberikan dengan mengadakan

latihan – latihan, pemberian motivasi, pemberian jaminan kesehatan, kesejahteraan, dan lain – lain.

2. Manajemen

Tanggung jawab atas mutu produksi dalam perusahaan dibebankan kepada beberapa kelompok yang biasa disebut dengan Function Group. Dalam hal ini pimpinan harus melakukan koordinasi yang baik antara function group dengan bagian – bagian lainnya dalam perusahaan tersebut. Dengan adanya koordinasi tersebut maka dapat tercapai suasana kerja yang baik dan harmonis, serta menghindarkan adanya kekacauan dalam pekerjaan. Keadaan ini memungkinkan perusahaan untuk mempertahankan kualitas serta meningkatkan mutu dari produk yang dihasilkan.

3. Uang

Perusahaan harus menyediakan uang yang cukup untuk mempertahankan atau meningkatkan kualitas produknya.

4. Bahan baku

Bahan baku merupakan salah satu faktor yang sangat penting dan akan mempengaruhi terhadap mutu produk yang dihasilkan suatu perusahaan. Untuk itu pengendalian mutu bahan baku menjadi hal yang sangat penting. Dalam hal bahan baku, perusahaan harus memperhatikan beberapa hal penting seperti: pemeriksaan dokumen pembelian, pemeriksaan penerimaan bahan baku, serta penyimpanan. Hal tersebut harus dilakukan dengan baik sehingga kemungkinan bahan baku yang digunakan untuk proses produksi berkualitas rendah dapat ditekan sekecil mungkin.

5. Mesin dan peralatan

Mesin serta peralatan yang digunakan dalam proses produksi akan mempengaruhi terhadap mutu produk yang dihasilkan perusahaan. Peralatan yang kurang lengkap serta mesin yang sudah kuno dan tidak ekonomis akan menyebabkan rendahnya mutu dan produk yan dihasilkan, serta tingkat efisiensi yang rendah.

2.5. Pengertian Produk

Menurut Kotler (2002, p18), produk adalah segala sesuatu yang dapat ditawarkan ke suatu pasar untuk memenuhi keinginan atau kebutuhan. Dalam standar internasional, produk adalah barang atau jasa yang berarti :

Hasil kegiatan atau proses (produk wujud dan terwujud, seperti jasa, program komputer, desain, petunjuk pemakaian).

Suatu kegiatan proses (seperti pemberian jasa atau pelaksanaan proses produksi). Pentingnya suatu produk fisik bukan terletak pada kepemilikannya tetapi pada jasa yang diberikannya.

Produk adalah barang-barang fisik maupun jasa yang dapat memuaskan kebutuhan konsumen. (Jeff,2001,p393). Produk yang terwujud biasa disebut sebagai barang, sedangkan yang tidak berwujud disebut sebagai jasa. Terdapat 3 aspek dari produk yang perlu diperhatikan :

1. Produk inti

Produk inti merupakan manfaat inti yang ditampilkan oleh suatu produk kepada konsumen dalam memenuhi kebutuhan serta keinginannya.

Produk yang diperluas merupakan manfaat tambahan diluar produk inti disebut produk yang diperluas. Tambahan manfaat itu berupa pemasangan instalasi, pemeliharaan, pemberian garansi serta pengirimannya.

3. Produk formal

Produk formal adalah produk yang merupakan “penampilan atau perwujudan” dari produk inti maupun perluasan produk. Produk formal inilah yang dikenal pembeli sebagai daya tarik yang tampak langsung atau tangible offer dimata konsumen.

Terdapat 5 komponen yang terdapat dalam produk formal yaitu: Desain/bentuk/coraknya

Daya tahan/mutunya Daya tarik/keistimewaan Kemasan/bungkus Nama merek/brand name

Kebanyakan produk di produksi untuk melayani konsumen yang dapat diklasifikasikan sebagai :

1. Produk konsumen

Produk konsumen adalah produk yang tersedia secara luas bagi konsumen, sering dibeli oleh konsumen dan sangat mudah di dapat.

2. Produk belanja

Produk belanja berbeda dengan produk konsumen karena produk belanja tidak sering dibeli. Ketika konsumen bersiap untuk membeli produk belanja, pertama mereka akan berkeliling melihat perbandingan kualitas dan harga dari produk pesaing.

3. Produk Spesial

Produk spesial adalah produk yang dimaksudkan untuk konsumen tertentu yang spesial dan oleh karenanya memerlukan upaya khusus untuk membelinya.

2.6. Tujuan Pengendalian Kualitas

Menurut Sofjan Assauri dalam bukunya yang berjudul Manajemen produksi (2004:210) bahwa maksud dari pengendalian kualitas adalah agar spesifikasi produk yang telah ditetapkan sebagai standar dapat tercermin dalam produk atau hasil akhir.

Secara terperinci dapat dikatakan bahwa tujuan dari pengendalian kualitas adalah :

a. Agar produk hasil produksi dapat mencapai standar mutu yang ditetapkan. b. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

c. Mengusahakan agar biaya design dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin. d. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

2.7. Dimensi Kualitas

Menurut Mullins, Orville, Larreche, dan Boyd (2005) apabila perusahaan ingin mempertahankan keunggulan kompetitifnya dalam pasar, perusahaan harus mengerti aspek dimensi apa saja yang digunakan oleh konsumen untuk membedakan produk yang dijual perusahaan tersebut dengan produk pesaing Dimensi kualitas tersbeut terdiri dari :

1. Performance (kinerja), berhubungan dengan karakteristik operasi dasar dari sebuah produk.

2. Durability (daya tahan), yang berarti berapa lama atau umur produk yang bersangkutan bertahan sebelum produk tersebut harus diganti. Semakin besar frekuensi pemakaian konsumen terhadap produk maka semakin besar pula daya tahan produk.

3. Conformance to specifications (kesesuaian dengan spesifikasi), yaitu sejauh mana karakteristik operasi dasar dari sebuah produk memenuhi spesifikasi tertentu dari konsumen atau tidak ditemukannya cacat pada produk.

4. Features (fitur), adalah karakteristik produk yang dirancang untuk menyempurnakan fungsi produk atau menambah ketertarikan konsumen terhadap produk.

5. Reliabilty (reliabilitas), adalah probabilitas bahwa produk akan bekerja dengan memuaskan atau tidak dalam periode waktu tertentu. Semakin kecil kemungkinan terjadinya kerusakan maka produk tersebut dapat diandalkan. 6. Aesthetics (estetika), berhubungan dengan bagaimana penampilan produk bisa

dilihat dari tampak, rasa, bau, dan bentuk dari produk.

7. Perceived quality (kesan kualitas), sering dibilang merupakan hasil dari penggunaan pengukuran yang dilakukan secara tidak langsung karena terdapat kemungkinan bahwa konsumen tidak mengerti atau kekurangan informasi atas produk yang bersangkutan. Jadi, persepsi konsumen terhadap produk didapat dari harga, merek, periklanan, reputasi, dan Negara asal.

2.8. Manajemen Kualitas

Dr. Joseph M. Juran memberikan definisi tentang manajemen kualitas sebagai suatu kumpulan aktivitas yang berkaitan dengan kualitas tertentu yang memiliki karakteristik:

Kualitas menjadi bagian dari setiap agenda manajemen atas.

Sasaran kualitas dimasukkan dalam rencana bisnis.

Jangkauan sasaran diturunkan dari benchmarking: fokus adalah pada pelanggan dan pada kesesuaian kompetisi; disana adalah sasaran untuk peningkatan kualitas tahunan.

Sasaran disebarkan ke tingkat yang mengambil tindakan.

Pelatihan dilaksanakan pada semua tingkat.

Pengukuran ditetapkan seluruhnya.

Manajer atas secara teratur meninjau kembali kemajuan dibandingkan dengan sasaran.

Penghargaan diberikan untuk performansi terbaik.

Sistem imbalan (reward system) diperbaiki.

Adapun prinsip-prinsip manajemen kualitas produk yaitu (Gaspersz, 2001):

1. Focus pada pelanggan

Organisasi tergantung pada pelanggannya, oleh karena itu hendaknya perusahaan memahami kebutuhan kini dan mendatang dari pelanggannya (current and future customer needs) dan hendaknya memenuhi dan melampaui harapan pelanggan (customer expectations).

Pemimpin menetapkan kesatuan tujuan arah organisasi. Mereka hendaknya menciptakan dan memelihara lingkungan internal tempat karyawan dapat melibatkan dirinya secara penuh dalam pencapaian sasaran organisasi (organization’s objective).

3. Keterlibatan orang

Karyawan pada seluruh tingkatan organisasi adalah inti sebuah organisasi dan keterlibatan penuh, memungkinkan kemampuannya dipakai untuk manfaat organisasi.

4. Pendekatan proses

Hasil yang dikehendaki bisa tercapai lebih efisien bila kegiatan dan sumber daya yang terkait dikelola sebagai suatu proses.

5. Pendekatan sistem terhadap manajemen

Mengetahui, mengenal, memahami dan mengelola suatu proses yang saling terkait sebagai sistem member sumbangan pada keefektifan dan efisiensi organisasi dalam mencapai sasarannya.

6. Perbaikan terus menerus

Perbaikan yang berkesinambungan pada suatu organisasi secara menyeluruh hendaknya dijadikan sasaran tetap organisasi.

7. Pengambilan factual dalam pengambilan keputusan

Keputusan yang efektif didasarkan pada data dan informasi yang tepat. 8. Hubungan dengan rekanan yang saling menguntungkan

Sebuah organisasi dan pemasoknya saling bergantung satu sama lain dan menjadikan suatu hubungan yang saling menguntungkan dalam meningkatkan kemampuan keduanya untuk menciptakan nilai (value).

2.9. Pengertian Statistical Process Control (SPC)

Statistical Processing Control merupakan sebuah teknik statistik yang digunakan secara luas untuk memastikan bahwa proses memenuhi standar. Dengan kata lain, selain Statistical Process Control merupakan sebuah proses yang digunakan untuk mengawasi standar, membuat pengukuran dan mengambil tindakan perbaikan selagi sebuah produk atau jasa sedang diproduksi. (Render dan Heizer, 2005, p286). Menurut Gerald Smith (2003:p1): “Statistical Process Control merupakan kumpulan dari metode-metode produksi dan konsep manajemen yang dapat digunakan untuk mendapatkan efisiensi, produktivitas dan kualitas untuk memproduksi produk yang kompetitif dengan tingkat yang maksimum, dimana Statistical Process Control melibatkan penggunaan signal-signal statistik untuk meningkatkan performa dan untuk memelihara pengendalian dari produksi pada tingkat kualitas yang lebih tinggi”.

Pengertian lain dari Statistical Process Control menurut pendapat Vincent Gasperz (1998, pl) ialah suatu metodologi pengumpulan dan analisis data kualitas, serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas dari output guna memenuhi kebutuhan dan ekspektasi pelanggan.

Adapun langkah-langkah tersebut dapat diuraikan sebagai berikut : 1. Merencanakan penggunaan alat-alat statistikal (statistical tools). 2. Memulai menggunakan alat-alat statistikal tersebut.

3. Mempertahankan atau menstabilkan proses dengan cara menghilangkan variasi penyebab khusus yang dianggap merugikan.

4. Merencanakan perbaikan proses terus menerus dengan mengurangi variabel penyebab umum.

5. Mengevaluasi dan meninjau ulang terhadap penggunaan alat-alat statistikal itu.

Statistical Process Control merupakan metode statistika yang emisahkan variasi yang dihasilkan sebab khusus dari variasi alamiah untuk menghilangkan sebab khusus dan mengusahakan serta mempertahankan konsistensi dalam proses serta memantapkan proses perbaikan (Goestch dan Davis 2003). Variasi adalah ketidak seragaman dalam proses operasional sehingga menimbulkan perbedaan kualitas produk yang dihasilkan. Pada dasarnya dikenal dua sumber penyebab variasi yang diklarifikasikan sebagai berikut :

1. Variasi penyebab khusus (special cause variation) adalah kejadian – kejadian di luar sitem manajemen mutu yang mempengaruhi variasi dalam sistem tersebut. Penyebab khusus dapat bersumber dari faktor – faktor seperti mesin, manusia, material, metode, dan lingkungan. Apabila dalam proses produksi terjadi varias penyebab khusus akan mengakibatkan proses menjadi tidak stabil.

2. Variasi penyebab umum atau variasi alamiah (common-cause variatio) adalah faktor - faktor di dalam sistem manajemen mutu atau yang melekat pada proses yang menyebabkan timbulnya variasi dalam sistem tersebut beserta hasil – hasilnya. Suatu proses yang hanya mempunyai variasi penyebab umum yang mempengaruh produk merupakan proses yang stabil sepanjang waktu. Variasi penyebab umum dapat diperkirakan dalam batas – batas pengendalian yang ditetapkan dengan peta kendali.

Upaya – upaya menghilangkan variasi penyebab khusus akan diproses dengan pengenadalian proses menggunakan peta kendali (Gasper:2002). Sementara untuk mengetahui apakah kondisi proses mampu untuk emnghilangkan variasi penyebab khusus dan menghasilkan produk yang sesuai dengan spesifikasi dapat dilihat dari nilai kapabilitas prosesnya.

2.10. Jenis – Jenis Data

Berdasarkan jenisnya, data dibagi menjadi dua yaitu : 1. Data kualitatif (Atribut)

Yaitu data yang berbentuk kategori atau kualitas (tidak berbentuk bilangan)

2. Data Kuantitatif (Variabel)

Yaitu data yang berbentuk bilangan (angka) baik hasil perhitungan maupun hasil pengukuran.

Berdasarkan cara memperoleh datanya, data kuantitatif (variabel) dapat dibagi menjadi dua yaitu :

a. Data Diskrit

Yaitu data yang diperoleh berdasarkan hasil perhitungan atau penjumlahan terhadap objek yang dipelajari.

b. Data Kontinyu

Yaitu data yang diperoleh berdasarkan hasil pengukuran terhadap objek yang dipelajari.

2.11. Tujuan dan Manfaat SPC

Tujuan utama penggunaan SPC (Statistical Process Control) di dalam suatu proses adalah untuk meminimalkan variability, memperbaiki kualitas produk, serta menjaga kestabilan proses.

Manfaat SPC (Statistical Process Control) adalah :

1. Meminimalisasi variasi yang muncul di dalam proses untuk meningkatkan

kemampuan bersaing.

2. Mengurangi biaya (melalui kegiatan kontrol disetiap tahapan proses).

3. Meningkatkanproduktivitas (mengurangi kesalahan/cacat)

4. Meningkatkan keterampilan karyawan dalam mengendalikan proses.

2.12. Alat Pengendali Kualitas (7 Tools)

Untuk memecahkan masalah yang timbul mengenai permasalahan kualitas, diperlukan suatu alat bantu yang dapat dipergunakan secara tepat untuk mencari sumber akar masalah dengan sebaik-baiknya. Oleh karena itu, diciptakan alat-alat bantu yang dapat dipergunakan secara mudah namun tepat untuk membantu pelaksanaan dalam melakukan langkah pemecahan masalah. Adapun alat bantu dasar dalam pengendalian kualitas adalah 7 alat pengendalian kualitas atau yang lebih dikenal dengan sebutan 7 QC Tools, yaitu :

1. Lembar Periksa (Check Sheet) 2. Histogram

3. Diagram Pareto 4. Stratifikasi 5. Diagram pencar

6. Peta Kendali

7. Diagram Tulang Ikan (Fishbone Diagram-Diagram Sebab Akibat)

Adapun penjelasan mengenai 7 alat pengendalian kualitas (7 QC Tools), adalah :

1. Check Sheet (Lembar Periksa)

Alat ini berupa lembar pencatatan data secara mudah dan sederhana, sehingga menghindari kesalahan-kesalahan yang mungkin terjadi, dalam pengumpulan data tersebut. Umumnya Check Sheet ini berisi pertanyaan-pertanyaan yang dibuat sedemikian rupa, sehingga pencatat cukup memberikan tanda kolom yang telah tersedia, dan/atau memberikan keterangan seperlunya. Aplikasi Check Sheet ini dalam pengendalian kualitas biasanya digunakan unuk :

1. Membantu memahami situasi sebenarnya yang terjadi pada suatu proses. 2. Menganalisa permasalahan yakni seberapa sering suatu masalah terjadi. 3. Mengendalikan proses yang sedang berjalan.

4. Sebagai salah satu dasar pengambilan keputusan.

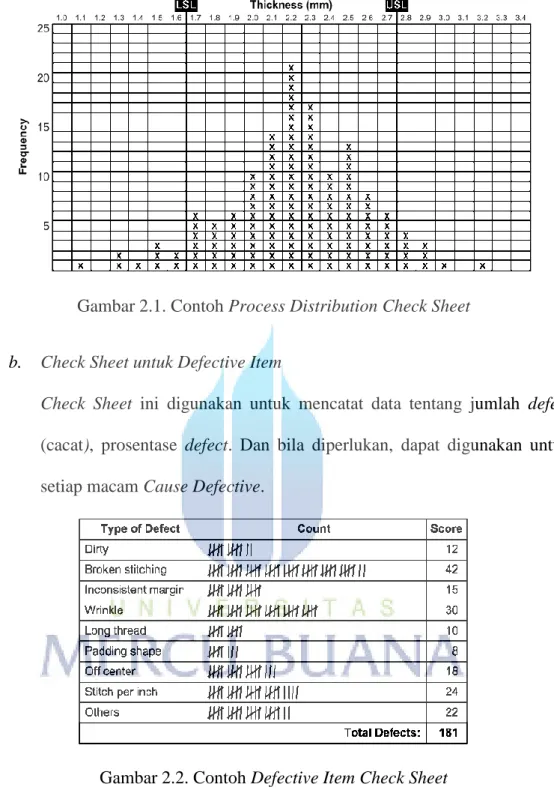

5. Sebagai salah satu acuan untuk membuat perencanaan lebih lanjut. Ada beberapa jenis Check Sheet yang biasa digunakan, yaitu: a. Check Sheet untuk distribusi proses produksi

Data-data yang dikumpulkan adalah ukuran, berat dan diameter yang dihasilkan dari suatu proses. Namun hal ini dilakukan terhadap populasi hasil proses, sehingga membutuhkan waktu dan biaya yang besar. Untuk itu sering dilakukan random dalam pengambilan sampelnya.

Gambar 2.1. Contoh Process Distribution Check Sheet

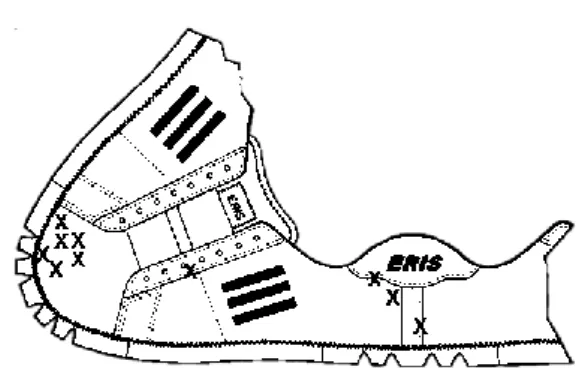

b. Check Sheet untuk Defective Item

Check Sheet ini digunakan untuk mencatat data tentang jumlah defect (cacat), prosentase defect. Dan bila diperlukan, dapat digunakan untuk setiap macam Cause Defective.

Gambar 2.2. Contoh Defective Item Check Sheet c. Check Sheet untuk Defective Location

Check Sheet ini digunakan untuk mencatat lokasi defect yang terjadi, pencatatan lokasi defect ini biasanya dilakukan dengan membuat gambar dari produk yang dibuat dan tanda-tanda tertentu diberikan pada lokasi defect.

Gambar 2.3. Contoh Defective Location Check Sheet d. Check Sheet untuk Defective Cause

Check Sheet ini digunakan untuk meneliti faktor-faktor penyebab defect untuk masalah-masalah yang lebih komplek, lebih baik digunakan analisa yang lebih mendalam tentang sebab-sebab dan akibat-akibat dengan menggunakan ScatterDiagram.

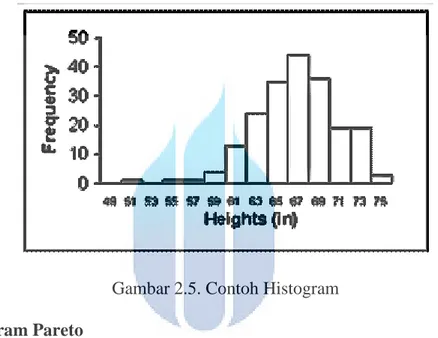

Gambar 2.4. Contoh Defective Cause Check Sheet 2. Histogram

Histogram merupakan diagram batang yang berfungsi untuk menggambarkan bentuk distribusi sekumpulan data yang biasanya berupa karakteristik mutu. Histogram ini dapat dibuat dengan cara membentuk terlebih dahulu Tabel Frekuensinya, kemudian diikuti dengan perhitungan Statistis, baru kemudian mem-plot data ke dalam Histogram. Hasil plot data akan memudahkan dalam menganalisis kecenderungan sekelompok data. Histogram digunakan untuk :

1. Membuktikan atau menyelidiki apakah suatu proses benar – benar terjadi. Dimana histogram akan berfungsi sebagai indikator masalah dan dengan penyelidikan lebih lanjut dapat dibuktikan sumber atau sebab masalah tersebut.

2. Menyampaikan informasi mengenai variasi dalam suatu proses.

3. Mengambil keputusan dengan memusatkan perhatian pada upaya perbaikan.

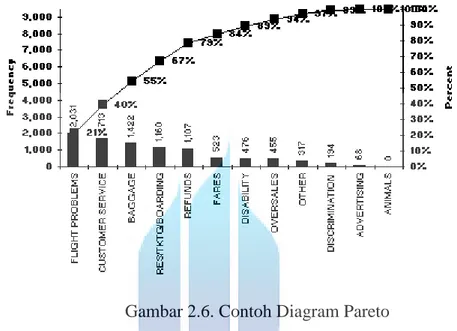

Gambar 2.5. Contoh Histogram 3. Diagram Pareto

Suatu diagram atau grafik yang menjelaskan hirarkhi dari masalah-masalah yang timbul sehingga berfungsi untuk menentukan prioritas penyelesaian masalah. Urut-urutan prioritas perbaikan untuk mengatasi permasalahan dapat dilakukan dengan memulai pada masalah dominan yang diperlukan yang diperoleh dari diagram pareto ini. Setelah diadakannya perbaikan dapat dibuat diagram pareto baru untuk membandingkan dengan kondisi sebelumnya. Jadi kegunaan diagram pareto antara lain :

Menunjukkan masalah utama dengan menunjukkan urutan prioritas dari beberapa masalah.

Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah terbatas.

Menunjukkan perbandingan masing-masing masalah sebelum dan sesudah perbaikan.

Gambar 2.6. Contoh Diagram Pareto

Terdapat banyak aspek dalam produksi yang harus diperbaiki, yaitu : cacat, alokasi waktu, peghematan biaya dan seterusnya. Dalam fakta, setiap permasalahan terdiri dari terlalu banyak masalah kecil–kecil sehingga menjadi sulit hanya untuk mengetahui bagaimana melangkah ke pemecahannya. Sebuah diagram pareto menunjukkan masalah apa yang pertama harus kita pecahkan untuk menghilangkan kerusakan dan memperbaiki operasi. Item cacat yang paling sering muncul ditangani terlebih dahulu kemudian dilanjutkan dengan item cacat tertinggi kedua dan seterusnya. Walaupun diagram ini sangat sederhana, grafik balok ini sangat berguna dalam pengendalian mutu pabrik, kita dapat lebih mudah melihat kerusakan mana yang paling penting dengan grafik balok daripada dengan menggunakan sebuah tabel bilangan saja.

4. Stratifikasi

Merupakan suatu usaha untuk mengelompokkan usaha (data kerusakan, fenomena, sebab akibat) kedalam kelompok yang mempunyai karakteristik yang sama. Dasar pengelompokkan stratifikasi sangat bergantung pada tujuan pengelompokkan sehingga dasar pengelompokkan dapat berbeda-beda tergantung pada permasalahan sumber daya dan hasil. Di dalam pengendalian kualitas, stratifikasi terutama ditujukan untuk :

Mencari faktor-faktor penyebab utama kualitas secara mudah. Membantu pembuatan diagram tebar.

Mempermudah pengambilan kesimpulan didalam penggunaan peta kontrol.

Mempelajari secara menyeluruh masalah yang dihadapi. 5. Diagram Tebar

Suatu diagram yang menggambarkan hubungan antara dua faktor dengan memplot data dari kedua faktor tersebut pada suatu grafik. Dengan diagram ini kita dapat menentukan korelasi antara suatu sebab dengan akibatnya. Perhitungan korelasi dapat dilakukan dengan menggunakan regresi dengan metode nilai tengah. Ada beberapa jenis korelasi yang dapat terlihat dari diagram tebar ini yaitu :Positive correlation, jika nilai faktor penyebab bertambah besar, nilai faktor akibat juga bertambah besar (nilai koefisien mendekati positif 1).

Scatter Diagram Derajat Korelasi

Interpretasi Tidak ada Tidak ada hubungan dapat

dilihat. tidak terkait dengan 'menyebabkan' dengan cara apapun.

Rendah Hubungan samar terlihat. Itu karena 'dapat

mempengaruhi' efek ', tapi hanya jauh. Ada lebih cepat menyebabkan baik dapat ditemukan atau ada variasi yang signifikan dalam 'efek'. Tinggi Poin yang dikelompokkan

menjadi bentuk linier jelas. Ini adalah kemungkinan bahwa karena 'secara langsung berkaitan dengan efek'. Oleh karena itu, setiap perubahan karena 'akan menghasilkan perubahan ditebak cukup dalam' efek '. PerfectSempurna Semua poin yang terletak

pada baris (yang biasanya lurus). Mengingat

'menyebabkan nilai, sesuai efek' 'nilai dapat diprediksi dengan kepastian lengkap. Tabel 2.1. Derajat korelasi pada Diagram Tebar

Scatter Diagram Jenis Korelasi

Interpretasi

Positif Garis lurus, miring dari kiri ke kanan. Meningkatkan nilai karena 'hasil dalam peningkatan proporsional dalam nilai' efek '.

Negatif Garis lurus, miring turun dari kiri ke kanan.

Meningkatkan nilai karena 'hasil penurunan

proporsional nilai dari' efek '.

Lengkung Berbagai kurva, biasanya U-atau S-berbentuk. Mengubah nilai karena 'hasil dalam' efek 'berubah berbeda, tergantung pada posisi pada kurva.

Bagian linier Bagian dari diagram adalah garis lurus (miring ke atas atau bawah). Mungkin karena kerusakan atau kelebihan dari 'efek', atau kurva dengan bagian yang mendekati ke garis lurus (yang mungkin

diperlakukan seperti itu). Tabel 2.2. Jenis Korelasi pada Diagram Tebar

6. Peta Kendali

Peta kendali adalah merupakan grafik dengan mencantumkan batas maksimum dan batas minimum yang merupakan batas daerah pengendalian. Tujuan menggambarkan peta kendali adalah untuk menetapkan apakah setiap titik pada grafik normal atau tidak normal, dan dapat mengetahui perubahan dalam proses dari mana data dikumpulkan, sehingga setiap titik pada grafik harus

mengindikasikan dengan cepat dari proses mana data diambil. Peta ini menunjukkan perubahan dari waktu ke waktu tetapi tidak menunjukkan penyebab penyimpangan, meskipun adanya penyimpangan itu akan terlihat pada peta kendali tersebut. Peta kendali digunakan untuk menentukan apakah suatu proses berada dalam pengendalian statistik dan untuk menentukan kapabilitas proses (Gasperz: 1998). Keuntungan peta kendali menurut Montgomery, 1996 adalah sebagai berikut :

Peta kendali merupakan suatu pembuktian untuk meningkatkan produktifitas.

Peta kendali efektif dalam mencegah kerusakan.

Peta kendali mencegah penyesuaian proses yang tidak diperlukan. Peta kendali memberikan informasi mengenai dugaan awal. Peta kendali memberikan informasi kapabilitas proses. Selain itu, peeta kendali dapat digunakan untuk :

Membedakan variasi yang bersifat acak (random) terhapat variasi yang timbul akibat sebab-sebab tertentu.

Memonitor terjadinya perubahan proses.

Membantu menentukan sebab-sebab terjadinya suatu variasi.

Menurut Gasper (1998) bagan kendali dapat digunakan sesuai kebutuhan tergantung dari jenis dan sifat data yang akan dijadikan peta kendali. Data variable menunjukkan karakteristik mutu yang mempunyai dimensi kontinyu yang dapat mengambil nilai – nilai kontinyu dalam kemungkinan tidak terbatas, seperti : panjang, kecepatan, volume, berat, tekanan, dan lain – lain. Data atirbut hanya memiliki nilai yang berkatitan dengan YA atau TIDAK, seperti: sesuai atau tidak

sesuai, berhasil atau gagal, lulus atau tidak lulus, hadir atau tidak hadir, dan lain – lain (Gasperz: 1998).

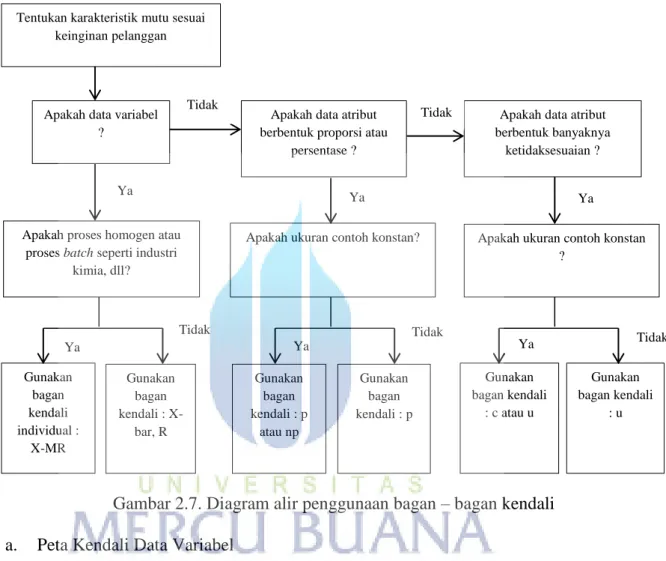

Penggunaan peta kendali seperti ditunjukkan dalam gambar 2.7. sbb :

Gambar 2.7. Diagram alir penggunaan bagan – bagan kendali a. Peta Kendali Data Variabel

Data variabel adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses dengan standar yang telah dibawah batas atas (UCL) atau diatas batas bawah (LCL) masih dianggap sebagai produk yang baik. Bila data berada diluar batas atas dan batas bawah maka perlu diadakan revisi terhadap peta kendali tersebut sehingga data pengukuran akan berada dalam batas pengendalian.

Apakah data atribut berbentuk banyaknya

ketidaksesuaian ?

Apakah ukuran contoh konstan ? Gunakan bagan kendali : u Gunakan bagan kendali : c atau u Ya Ya Tidak Tidak

Apakah data atribut berbentuk proporsi atau

persentase ?

Apakah ukuran contoh konstan?

Gunakan bagan kendali : p Gunakan bagan kendali : p atau np Ya Ya Tidak Apakah proses homogen atau

proses batch seperti industri kimia, dll? Gunakan bagan kendali : X-bar, R Gunakan bagan kendali individual : X-MR Ya Tidak Tentukan karakteristik mutu sesuai

keinginan pelanggan

Apakah data variabel ?

Ya

Umumnya 85% kesalahan yang akan terjadi dikarenakan sebab umum, misalnya kerusakan mesin, keterlambatan datangnya bahan baku, naik turunnya kondisi kerja dan sebagainya. Sedangkan sebab khusus biasanya harga 15% yang meliputi kesalahan pengunaan alat, kesalahan operator mesin, kesalahan penggunaan bahan baku dan sebagainya. Bila data diluar batas kendali karena sebab khusus maka perlu diadakan revisi terhadap batas atas, batas bawah dan center line sampai semua data berada dalam batas pengendalian.

Data variabel (variable data) merupakan data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variable karakteristik kualitas adalah diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen dan lain-lain. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

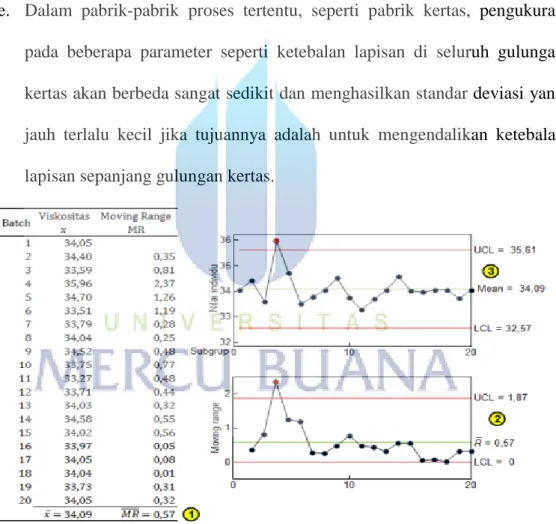

Tiga jenis peta kendali yang dapat kita gunakan pada data variabel, yaitu: 1. Individuals & moving range control chart (I-MR)

Individuals and moving range control chart (I-MR) yang juga dikenali dengan nama X-MR atau Shewhart individuals control chart adalah peta kendali variabel yang digunakan jika jumlah observasi dari masing-masing subgrup hanya satu (n = 1). I-MR diperlukan dalam situasi-situasi sebagai berikut (Montgomery, 2005, pp. 231–232):

a. Menggunakan teknologi pengukuran dan inspeksi otomatis, dan setiap unit yang diproduksi dapat dianalisis sehingga tidak ada dasar untuk pengelompokan rasional ke dalam subgrup.

b. Siklus produksi sangat lama, dan menyulitkan jika mengumpulkan sampel sebanyak n > 1.

c. Pengukuran berulang pada proses akan berbeda karena faktor kesalahan (error) lab atau analisis, seperti pada proses kimia.

d. Beberapa pengukuran diambil pada unit produk yang sama, seperti mengukur ketebalan oksida di beberapa lokasi yang berbeda pada sebuah wafer di fabrikasi alat semikonduktor.

e. Dalam pabrik-pabrik proses tertentu, seperti pabrik kertas, pengukuran pada beberapa parameter seperti ketebalan lapisan di seluruh gulungan kertas akan berbeda sangat sedikit dan menghasilkan standar deviasi yang jauh terlalu kecil jika tujuannya adalah untuk mengendalikan ketebalan lapisan sepanjang gulungan kertas.

2. Average & range control chart (Xbar & R-chart)

Peta control X-bar (rata-rata) dan R (range) digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinyu, sehingga peta control X-bar dan R sering disebut sebagai peta control untuk data variabel.

Peta kendali ini dikenal dengan nama Xbar dan R-chart, yang terdiri dari Xbar-chart dan R-chart. Xbar berarti nilai rata-rata sampel dan R berarti “range”. Range secara sederhana adalah beda nilai terendah dan tertinggi sampel yang diobservasi, ini akan memberikan gambaran mengenai variabilitas. R-chart dibuat untuk menata interval variasi data ke dalam interval yang terkendali sehingga distribusi data membentuk kurva normal yang ideal. Selanjutya, Xbar-chart dibuat untuk mengarahkan nilai tengah data hasil R-chart ke titik di mana nilai tengah distribusi normal berada.

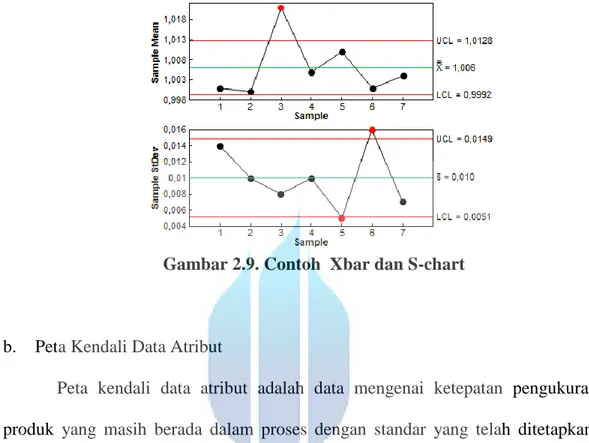

3. Average & standard deviation control chart (Xbar & S-chart)

Seperti halnya Xbar dan R-chart, Xbar dan S-chart juga terdiri dari sepasang peta kendali, satu untuk memantau standar deviasi proses dan satu lagi untuk memantau rata-rata proses. Grafik Xbar memvisualisasikan fluktuasi rata-rata sampel dan rata-rata dari rata-rata sampel kemudian akan menunjukkan bagaimana penyimpangan rata-rata sampel dari rata-ratanya. Penyimpangan ini akan memberi gambaran bagaimana konsistensi proses. Semakin dekat rata-rata sampel ke nilai rata-ratanya maka proses cenderung stabil, sebaliknya maka proses cenderung tidak stabil. S-chart digunakan untuk mendeteksiapakah karakteristik proses stabil atau tidak. Oleh karena

itu, S biasanya diplot bersama dengan X, sehingga memberi gambaran mengenai variasi proses lebih baik.

Gambar 2.9. Contoh Xbar dan S-chart

b. Peta Kendali Data Atribut

Peta kendali data atribut adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses dengan standar yang telah ditetapkan. Pengukuran ini meliputi pengukuran cacat atau tidak, nyala atau tidak, dan sebagainya. Penyimpangan dari pengukuran yang diharapkan masih ada dibawah batas atas atau diatas batas bawah. Bila data berada diluar batas atas dan batas bawah maka perlu diadakan revisi terhadap para pengendali tersebut sehingga data pengukuran akan berada dalam batas pengendali.

Apabila kondisi perusahaan berada diluar batas pengendalian, maka harus dilihat apakah penyebab kesalahan ini merupakan sebab umum (common cause atau change cause) yang tidak dapat dihindari. Bila merupakan sebab umum maka data tersebut dianggap in control sehingga tidak perlu dilakukan revisi, namun

bila merupakan sebab khusus maka data dianggap sebagai out of control sehingga harus direvisi.

Empat jenis peta kendali yang dapat kita gunakan dalam data atribut, yaitu:

1. Proportion defective control chart (P-chart)

P dalam P-chart berarti “proportion”, yaitu proporsi unit-unit yang tidak sesuai (nonconforming units) dalam sebuah sampel. Proporsi sampel tidak sesuai didefinisikan sebagai rasio dari jumlah unit-unit yang tidak sesuai, D, dengan ukuran sampel, n.

Langkah-langkah pembuatan peta kendali P akan diuraikan sebagai berikut : a. Mengumpulkan data, mengambil sebanyak mungkin yang

menggambarkan jumlah yang diperiksa (n) dengan jumlah produk cacat (pn)

b. Bagilah data ke dalam sub-grup, biasanya akan dikelompokkan berdasarkan tanggal, bulan, atau lot. Ukuran sub-grup harus lebih dari 50 dari nilai rata-rata cacat untuk setiap sub-grup harus berkisar antara 3 sampai 4

c. Hitung bagian cacat untuk setiap sub-grup dan masukkan ke dalam lembaran data. Untuk mencari bagian cacat gunakan rumus berikut :

d. Carilah rata-rata bagian cacat CLP

∑ ∑

Besar standar deviasi ditentukan oleh besarnya tingkat keyakinan. Untuk tingkat keyakinan 67% menggunakan standar deviasi 1, sedangkan untuk tingkat keyakinan 95% menggunakan standar deviasi 2 dan untuk tingkat keyakinan 99% menggunakan standar deviasi 3.

̅

̅ √ ̅ ̅

̅ √ ̅ ̅

Setelah peta kendali P diimplementasikan dalam proses akan dapat diperoleh informasi tentang hubungan antara perubahan proses dengan pergeseran titik pada peta kendali, yaitu :

1. Suatu proses dalam keadaan terkendali, maka peta kendali P akan memberikan indikasi :

Seluruh titik selalu dalam batas-batas UCL dan LCL.

Titik-titik yang mengelompokkan tidak menunjukkan bentuk-bentuk khusus.

2. Suatu proses dalam keadaan tak terkendali

Apabila suatu proses dalam keadaan tidak terkendali, maka peta kendali P akan memberikan indikasi :

Beberapa titik ke luar dari batas-batas UCL dan LCL

Titik-titk yang mengelompokkan menunjukkan bentuk-bentuk khusus meskipun dalam batas-batas pengawasan.

2. Number defective control chart (NP-chart)

Jika P-chart memonitor proporsi cacat (p ) dalam jumlah sampel (n), maka NP-chart memonitor jumlah cacat itu sendiri. N dalam NP-chart berarti “number” atau “jumlah”, yaitu jumlah unit-unit yang tidak sesuai (nonconforming units) dalam sebuah sampel. NP-chart hanya menggunakan pengukuran sampel konstan.

Pada umumnya data jumlah item cacat memang lebih disukai dan mudah untuk diinteprestasikan dalam pembuatan laporan dibandingkan dengan data proporsi.

Berikut perbedaan NP-chart dan P-chart:

Batas kendali dihitung dengan np ± 3√ np(1 – p) , yang mana n adalah ukuran sampel dan p adalah proporsi cacat. Jika nilai standar untuk p tidak tersedia, (rata-rata p) dapat digunakan untuk menghampiri p.

Data yang di-plot-kan pada peta kendali adalah jumlah cacat (np), bukan proporsi cacat (p ).

Ukuran sampel (n) harus konstan.

3. Defects per count/subgroup control chart (C-chart)

C pada Chart berarti “count” atau hitung cacat, ini bermaksud bahwa chart dibuat berdasarkan pada banyaknya titik cacat dalam suatu item. C-chart berbeda dengan P-C-chart maupun NP-C-chart yang menilai satu item sebagai “cacat” atau “tidak cacat”, C-chart menghitung banyaknya cacat dalam satu item tersebut, misal: dalam 10 item sampel terdapat 2 item cacat,

yang mana pada 1 item ditemukan 3 titik kerusakan dan pada 1 item lagi terdapat 5 titik kerusakan. P-chart akan menunjukkan proporsi cacat 2/10 = 0,2 dan NP-chart akan menunjukkan jumlah cacat sebanyak 2 item, sementara C-chart akan menunjukkan 8 kerusakan. C-chart tidak seperti P-chart dan U-chart, C-chart membutuhkan ukuran sampel yang konstan.

C-chart (maupun U-chart) didasarkan pada distribusi Poisson yang pada dasarnya mensyaratkan bahwa jumlah peluang atau lokasi potensial cacat sangat besar (tak terhingga) dan bahwa probability cacat di setiap lokasi menjadi kecil dan konstan. Selanjutnya, prosedur pemeriksaan harus sama untuk setiap sampel dan dilakukan secara konsisten dari sampel ke sampel (Montgomery, 2005, p. 289).

Batas kendali untuk C-chart adalah c ± 3√ c , yang mana c sama dengan mean dan varians dari distribusi Poisson. Jika nilai standar untuk c tidak tersedia, c (rata-rata c) dapat digunakan untuk menghampiri c.

Contoh penerapan peta kendali c adalah :

Banyaknya cacat atau yang diteliti dalam segulungan celana bahan Banyaknya cacat dalam segulungan kertas karton

Banyaknya cacat paku keeling pada sayap pesawat terbang

4. Defects per unit control chart (U-chart)

Peta kendali atribut u merupakan peta kendali adaptasi yang bermanfaat dalam dunia tulis-menulis dan industry. Bilamana ketidaksesuaian jarang sekali terjadi dan jumlah unit yang diproduksi juga besar sekali, data perlu diskala kembali agar bagan-bagan tersebut memberikan manfaat yang maksimal.

U dalam chart berarti “unit” cacat dalam kelompok sampel. U-chart menghitung titik cacat per unit laporan pemeriksaan dalam periode yang mungkin memiliki ukuran sampel bervariasi (banyak item yang diperiksa). Jika C-chart menghitung titik cacat dalam satu item yang sama, maka U-chart digunakan dalam kasus di mana sampel yang diambil bervariasi atau memang seluruh produk yang dihasilkan akan diuji. Hal ini berarti bahwa U-chart digunakan jika ukuran sampel lebih dari satu unit atau mungkin bervariasi dari waktu ke waktu.

Jika pada C-chart, kita langsung mem-plot-kan data cacat langsung ke dalam peta kendali; maka pada U-chart, kita perlu menghitung terlebih dahulu u cacat untuk setiap n sampel, yaitu:

ui = xi ni

Nilai ui inilah yang akan di-plot-kan dalam peta kendali, yang mana xi adalah jumlah cacat dalam subgrup ke-i dan ni adalah jumlah unit laporan pemeriksaan dalam subgrup ke-i.

Terdapat dua model untuk penyelesaian U-chart beserta batas-batas kendalinya, yaitu menggunakan:

Model Harian/Individu, batas kendali U-chart dengan model harian/individu adalah

u ± 3

u ni

Model Rata-Rata, batas kendali U-chart dengan model rata-rata adalah

u ± 3

u n

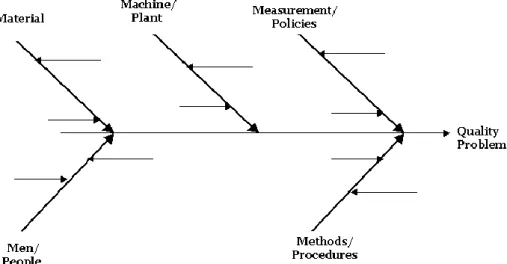

7. Diagram Tulang Ikan (Fishbone Diagram-Sebab Akibat)

Diagram ini merupakan suatu diagram yang digunakan untuk mencari unsur penyebab yang diduga dapat menimbulkan masalah tersebut. Diagram ini sering disebut dengan diagram tulang ikan karena menyerupai bentuk susunan tulang ikan. Bagian kanan dari diagram biasanya menggambarkan akibat atau permasalahan sedangkan cabang-cabang tulang ikannya menggambarkan penyebabnya. Pada umumnya bagian akibat pada diagram ini berkaitan dengan masalah kualitas. Sedangkan unsur-unsur penyebab biasanya terdiri dari faktor-faktor manusia, material, mesin, metode, dan lingkungan. Kegunaan dari diagram ini adalah untuk menemukan faktor-faktor yang merupakan sebab pada suatu masalah . Untuk menentukan faktor-faktor yang berpengaruh, ada lima faktor utama yang harus diperhatikan yaitu manusia, bahan,metode, mesin dan lingkungan, diagram ini berfungsi :

1) Menemukan faktor yang berpengaruh pada karakteristik kualitas 2) Prinsip bebas, penyebab yang berdiri sendiri

3) Untuk pengisian digunakan metode sumbang saran

4) Menggunakan metode 4 M + 1 L (mesin, material, metode, man, lingkungan). Dalam diagram sebab akibat, faktor merupakan penyebab terjadinya cacat, sementara karakteristik mutu merupakan akibat. Pada umumnya, faktor harus ditulis lebih rinci untuk membuat diagram menjadi bermanfaat.

Gambar 2.10. Contoh Diagram Sebab Akibat Langkah–langkah Membuat Diagram Sebab Akibat :

Langkah 1.

Tentukan karakteristik mutu. Karakteristik mutu adalah suatu akibat yang terjadi yang perlu diperbaiki dan dikendalikan. Untuk melakukan hal tersebut, maka perlu diketahui penyebabnya.

Langkah 2

Tulislah karakteristik mutu pada sisi kanan. Gambarlah panah besar dari sisi kiri ke sisi kanan.

Langkah 3

Tulislah faktor utama yang mungkin menyebabkan cacat, dengan mengarahkan panah cabang ke panah utama. Faktor penyebab yang mempunyai kemungkinan besar terhadap dispersi sebaiknya dikelompokkan kedalam item–item seperti bahan, peralatan (mesin), metode kerja dan metode pengukuran. Setiap grup individu akan membentuk sebuah cabang.

Langkah 4

Selanjutnya pada setiap cabang, tulislah kedalamnya faktor rinci yang dapat dianggap sebagai penyebab, yang menyerupai ranting. Pada setiap ranting tulislah faktor yang lebih rinci, membuat cabang yang lebih kecil. Langkah 5

Akhirnya, periksalah apakah semua item yng menjadi penyebab dispersi telah masuk kedalam diagram. Bila semuanya telah tercantum dan hubungan sebab akibat telah digambarkan dengan tepat, maka diagram tersebut telah lengkap.

2.13. Kapabilitas Proses

Ukuran dari proses capability disebut capability index, yaitu Cp dan Cpk. Capability Index suatu proses adalah perbandingan variasi proses terhadap spesifikasi yang telah ditentukan. Nilai capability index minimum untuk distribusi normal adalah satu. Perlu diketahui, nilai Cp tidak mengindikasikan bahwa suatu proses telah benar-benar sesuai dengan spesifikasi yang telah ditentukan terhadap proses, tetapi hanya merupakan hasil perhitungan dari proses statistical control. Nilai yang menentukan bahwa proses telah sesuai atau tidak terhadap karakteristik proses adalah nilai dari Cpk (performance index).

Process Capability Analyze didefinisikan sebagai suatu analisa untuk mengetahui apakah proses kerja yang sedang berjalan memenuhi spesifikasi yang telah ditetapkan. Proses disebut capable jika mampu menghasilkan hampir 100 % output sesuai dengan spesifikasi yang telah ditetapkan. Capability adalah kemampuan suatu proses untuk menghasilkan output sesuai dengan spesifikasi

yang telah ditetapkan. Process Capability ialah suatu kemampuan proses yang merefleksikan derajat keseragaman dalam memproduksi suatu produk.

Dalam pembahasan kali ini adalah mengenai Capability index yang diartikan sebagai suatu index yang mengggambarkan seberapa jauh proses tersebut dapat memenuhi spesifikasi yang diharapkan. Dengan mengetahui Capability index, hal ini akan membantu kita dalam memfokuskan pada target value(value yang paling diinginkan pelanggan/konsumen). Meskipun output 100% berada di dalam spesifikasi limit, bisa jadi pelanggan/konsumen tidak puas dan memungkinkan hilangnya bisnis (dalam suatu usaha/perusahaan). Spesifikasi Limit merupakan batas-batas yang ditentukan oleh pelanggan/konsumen (internal maupun eksternal) ataupun target yang harus dicapai. Spesifikasi Limit ada 2 jenis, yaitu : Upper Specification Limit (USL) dan Lower Specification Limit (LSL).

2.13.1.Indeks Cp

Cp adalah Index yang menunjukkan kemampuan suatu sistem dalam memenuhi spesifikasi limit (limit atas-USL dan limit bawah-LSL).

Indeks kapabilitas proses Cp, dihitung berdasarkan rumus berikut : Cp = USL –LSL

6 σ

Ẍ = ∑ni =1 xi

n

Cp lower dan Cp upper : CPL = ẍ - LSL

CPU = USL - ẍ 3 σ

dimana :

USL = Upper Specification limit (Batas Pengendali Atas) LSL = Lower Specification limit (Batas Pengendali Bawah) σ = Standard deviation (standar deviasi)

Ẍ = Mean (rata-rata)

Dengan syarat distribusi yang digunakan dari proses harus berdistribusi normal dan rata-rata / mean proses harus tepat berada ditengah dari interval nilai USL dan LSL. Ketika Cp digunakan, nilainya akan dibandingkan terhadap nilai tertentu yang diinginkan. Nilai Cp yang berada di bawah 1 berarti toleransinya lebih kecil dari penyebaran pengukuran 6 σ dan ada sample pada populasi yang berada di luar batas spesifikasi.

Kriteria (rule of thumb) dari indeks kapabilitas adalah: 1) Cp > 1,33, maka kapabilitas proses dianggap baik (capable).

2) 1,00 < Cp < 1,33, maka kapabilitas proses dianggap baik namun perlu pengendalian ketat apabila Cp telah mendekati 1,00 (capable with tight control as Cp approaches 1,00).

3) Cp < 1,00, maka kapabilitas proses dianggap tidak baik/rendah (not capable), sehingga perlu ditingkatkan performansinya melalui perbaikan proses itu. Angka angka Cp=1,33 dan Cp=1,0 ini berdasarkan referensi

pengendalian kualitas 3-sigma. Indeks kapabilitas proses Cp memiliki keterbatasan, yaitu:

1. Indeks Cp tidak dapat digunakan apabila proses yang akan dikendalikan itu hanya memiliki satu batas spesifikasi (hanya memiliki USL atau LSL saja), dengan kata lain indeks Cp hanya dapat digunakan apabila proses yang akan dikendalikan itu memiliki dua nilai batas spesifikasi (USL dan LSL).

2. Indeks Cp tidak mampu mendeteksi process centering, di mana jika nilai rata-rata proses tidak tepat sama dengan nilai target (T) atau tidak tepat berada di tengah dari interval nilai USL dan LSL, maka indeks Cp akan memberikan misleading results (hasil yang salah dalam pembuatan keputusan).

Dalam Cp, tidak memperhitungkan rata-rata proses, hanya terfokus pada spread (persebaran data). Jika sistem tidak centered di dalam batas spesifikasi, maka nilai Cp kurang memberikan gambaran yang sebenarnya. Untuk mengatasi keterbatasan indeks Cp, maka digunakan indeks Cpk.

2.13.2.Indeks Cpk

Indeks Cpk adalah index yang menunjukkan seberapa baik suatu sistem dapat memenuhi spesifikasi limit. Perhitungan Cpk menggunakan estimasi sigma dan dapat digunakan untuk menunjukkan potensi suatu sistem dalam memenuhi spesifikasi. Dalam Cpk, rata-rata proses diperhitungkan sehingga proses tidak perlu centered terhadap target. Indeks Cpk ini dapat digunakan jika proses yang akan dikendalikan harus berdistribusi normal.

Indeks kapabilitas proses Cpk, dihitung berdasarkan rumus berikut : Cpk = USL - ẍ , ẍ - LSL

3 σ 3 σ

dimana :

USL = Upper Specification limit (Batas Pengendali Atas) LSL = Lower Specification limit (Batas Pengendali Bawah) σ = Standard deviation (standar deviasi)

Ẍ = Mean (rata-rata)

Kriteria Cpk :

1) Cpk < 1 , maka proses menghasilkan produk yang tidak sesuai spesifikasi 2) Cpk = Cp maka proses berada ditengah

3) Cpk = 1, maka proses menghasilkan produk yang yang sesuai dengan spesifikasi

Kondisi ideal : Cp > 1,33 dan Cpk = Cp

Pada dasarnya indeks Cp dan Cpk adalah sama, hanya saja indeks Cpk mampu mendeteksi proses centering. Bila nilai Cp dibandingkan dengan keseluruhan toleransi 6 sigma dan mengindikasikan seberapa baik sebuah proses, maka Cpk membandingkan yang terburuk sebagian dari distribusi dengan 3 sigma.

Konsep kapabilitas proses memberikan prediksi secara kuantitatif mengenai sebuah proses (Gryna & Frank, 1993). Kapabilitas proses (process capability) merupakan kemampuan proses untuk memproduksi atau menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan. Kapabilitas proses ini merupakan suatu ukuran kinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produk yang diterapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan (Gaspersz, 2002).

Informasi tentang kapabilitas proses memiliki beberapa manfaat, diantaranya :

(1) Memprediksi sejauh mana variabilitas proses akan muncul

(2) Memilih proses yang cocok dengan toleransi yang telah ditetapkan (3) Merencanakan hubungan dari urutan proses

(4) Menyediakan basis kuantitatif dalam membuat jadwal pengendalian proses (5) Menguji teori penyebab kecacatan pada saat program peningkatan kualitas.