4 BAB II

KAJIAN TEORI

2.1 Profil PT. Manunggal Indowood Investindo

Pada penelitian kali ini penulis akan memberikan sekilas tentang profil PT. Manunggal Indowood Investindo yang dilakukan penelitian.

2.1.1 Gambaran umum perusahaan

PT. Manunggal Indowood Investindo merupakan perusahaan kayu berkualitas Internasional yang berorprasi di Jalan raya Lumbang Tongas, Kabupaten Probolinggo, Jawa timur sebagai tempat manufacturenya, sedangkan untuk kantor pusatnya sendiri terdapat pada Bumi Mandiri II,Lv. 12 Surabaya, Jawa Timur. Saat ini fokus ekspor 70% PT. Manunggal Indowood Investindo pada benua Asia dan Amerika dan akan merambah ke benua Eropa.

Visi dari PT. Manunggal Indowood Investindo “Become an international plywood company that promotes high quality products,excellent service and customer satisfaction . Tidak heran beberapa penghargaan telah mereka dapatkan seperti :

a. US EPA (United State Environmental Protection Agency)

b. IUIPHHK (Primary Industry License) & IUI (Industry License) c. CARB (California Air Resources Board)

d. KAN (National Accreditation Commite) e. Indoneisan LEGAL Wood

Sedangkan untuk mencapai Visi dan beberapa penghargaan yang telah diperolehnya PT. Manunggal Indowood Investindo menerapkan Misi :

1. We listen and understand customer needs 2. We create eco friendly plywood

3. We simplify customer procurement process

Beberapa perusahaan besar yang menjadi langganan produk kayu dari PT. Manunggal Indowood Investindo diantaranya Liberty Wood, TONAH, The Trading Co, Ltd ; Indo Mitra Pratama, Rayon Industrial.

5 2.1.2 Departemen Operasional

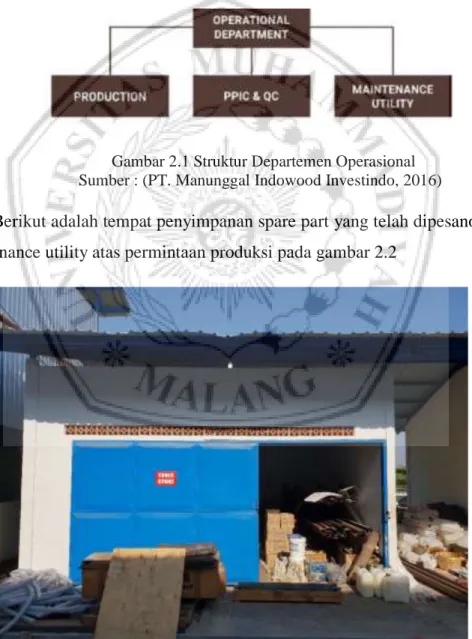

Pada PT. Manunggal Indowood Investindo hal yang menangani pergantian spare part sendiri adalah departemen operasional yang dibawahnya terdapat 3 bagian dan sebagai decision maker nya terdapat pada bagian Maintenance Utility seperti pada gambar 2.1 dibawah. Sehingga urut-urutan dari proses pengadaan (PT. Manunggal Indowood Investindo, 2016) spare part sendiri ketika bagian produksi mengirimkan permintaan pada bagian maintenance utility, kemudan setelah itu bagian maintenance utility mengirimkan permintaan pada bagian purchasing dan melakukan pemesanan.

Gambar 2.1 Struktur Departemen Operasional Sumber : (PT. Manunggal Indowood Investindo, 2016)

Berikut adalah tempat penyimpanan spare part yang telah dipesanoleh pihak maintenance utility atas permintaan produksi pada gambar 2.2

6 2.2 Manajemen Persediaan

Manajemen persediaan memiliki dampak strategis yang jelas terhadap suatu organisasi, Ini mempengaruhi kelayakan beberapa operasi dan secara langsung mempengaruhi banyak aspek kinerja organisasi sehingga jika pengendalian tidak bisa dijalankan dengan baik, bukan tidak mungkin segala aspek atau komponen dalam organisasi akan berdampak buruk pula (Waters, 2003)

Sistem pengelolaan material persediaan merupakan suatu set kebijakan dan kontrol yang memantau tingkat persediaan dan menentukan tingkat persediaan yang harus dijaga, berapa besar pesanan yang harus dibuat, dan kapan seharusnya stok ditambah kembali. Menurut Pujawan (2010) Ada beberapa dampak yang terjadi apabila persediaa tidak dijaga dengan baik seperti :

1. Terjadinya overload dalam warehouse sehingga bahan baku tidak bisa masuk dalam pergudangan.

2. Terjadinya pembengkakan biaya yang dalam perusahaan.

3. Permintaan yang tinggi tidak diiringi olehg tersedianya bahan sehingga terjadi lost sale.

2.2.1 Sistem Persediann

Pada suatu Perusahaan tujuam Manajemen Logistik adalah menjadikan seluruh sistem dari transportasi,distribusi hingga inventarisasi menjadi efisien dan efektif. Manajemen logistik penting dalam menerapkan dan mengendalikan jaringan logistik, karena manajemen logistik berkembang di sekitar perencanaan, pelaksanaan dan pengendalia jaringan logistik dari tingkat strategis melalui taktis hingga ke tingkat operasional. Sehingga menurut Bramel dan Simchi-levi (1999) sistem persediaan-produksi keputusan logistik persediaan diklasifikasikan sebagai berikut :

1.Tingkat strategis:

Berkaitan dengan keputusan yang memiliki efek jangka panjang pada perusahaan. Ini termasuk keputusan mengenai jumlah, lokasi dan kapasitas gudang dan pabrik, atau aliran bahan melalui jaringan logistik.

7 Biasanya termasuk keputusan yang diperbarui di mana saja antara sekali setiap kuartal dan sekali setiap tahun. Tingkat taktis termasuk keputusan pembelian dan produksi, kebijakan persediaan, dan strategi transportasi termasuk frekuensi pelanggan dikunjungi.

3.Tingkat operasional

Mengacu pada keputusan sehari-hari seperti penjadwalan, rute dan pemuatan truk. 2.2.2 Jenis Persediaan

Menurut Chairany (2014) Terdapat beberapa perbedaan yang menjadi pembeda diantara beberapa macam persediaan diantaranya

1. Transit inventory merupakan persediaan yang muncul karena panjangnya waktu pengiriman suatu barang ke destinasi

2. Cycle Stock merupakan sikkus stok yang lama kelamaan akan berkurang atau pada suatu titik akan habis terpakai.

3. Safety Stock merupakan antispasi apabila terjadi keterlambatan dalam pengiriman oleh supplier

4. Antisipation Stock merupakan antisipasi dari naiknya permintaan jadi tidak kehabisan stok daam gudang.

2.2.3 Fungsi Persediaan

Menurut Chairany (2014) ada beberapa fungsi persediaan yang ada dalam manajemen persediaan adalah :

1. Fungsi Independensi : Fungsi ini menginstrusikan agar perusahaan tidak bergantung pada supplier sehingga kegiatan produksi bisa terus berjalan.

2. Fungsi Ekonomis : Fungsi menginstrusikan bahwa dengan biaya yang serendah-rendahnya berbanding lurus dengan kapasits yang maksimal.

3. Fungsi Antisipasi : Fungsi ini menginstruikan bahwa ketika permintaan yang bersifat lumpy persediaan bahan baku tidak mengalami gangguan.

8 2.3 Biaya Penyimpanan

Semua perusahaan selalu berkeinginan meminimumkan total biaya oprasionalnya. Dalam hal ini ada 2 cara yang biasanya dilakukan perusahaan dalam meminimumkan total biaya oprasional perusahaan seperti berapa besar barang yang diproduksi atau dipesan sekali produksi atau sekali pesan atau dengan cara kapan produksi ataupun pemesanan dilangsungkan. Menurut Handoko (1999) ada beberapa biaya yang diperhatikan atau diperhitungkan dalam melakukan evaluasi total biaya oprasional diantaranya :

1. Unit Cost

Unit cost atau harga barang merupakan harga yang dikenakan oleh supplier biasanya meliputi biaya barang dan biaya langsung lainnya untuk satu unit barang. Harga barangpun tergantung pada supplier yang menentukan harganya. Hal ini tidak akan berlaku jika suatu perusahaan tersebut memproduksi sendiri bahan bakunya.

2. Reorder Cost

Biaya pemesanan merupakan biaya yang ada untuk membeli suatu barang dari beberapa supplier pilihan. Banyak elemen biaya yang ada didalamnya seperti: biaya pemesanan, biaya administrasi, biaya penerimaan, dan biaya pengawasan. 3. Holding Cost

Biaya Penyimpanan merupakan semua biaya yang timbul akibat menyimpan barang selama periode waktu tertentu. Biaya yang terkait adalah biaya gudang, biaya kehilangan, biaya handling serta biaya administrasi. Penjabaran biaya ini sulit ditentukan jika holding cost dikenakan ke dalam unit cost, berikut adalah presentase holding cost dalam satuan unit cost. Dalam menentukan biaya simpan ada 3 elemen diantaranya penjumlahanan pengeluaran biaya, biaya depreisiasi dan cost of money berikut beberapa formulanya :

Pengeluaran = 𝑃𝑒𝑛𝑔𝑒𝑙𝑢𝑎𝑟𝑎𝑛 𝑝𝑒𝑟 𝑏𝑢𝑙𝑎𝑛∗12 𝐽𝑢𝑚𝑙𝑎ℎ 𝑠𝑝𝑎𝑟𝑒 𝑝𝑎𝑟𝑡 Obscolence cost = 𝑁𝑖𝑙𝑎𝑖 𝑏𝑎𝑟𝑎𝑛𝑔

5 𝑡𝑎ℎ𝑢𝑛 COM = % * Harga Barang

9 Sumber : (Waters, 2003)

4. Shortage Cost

Biaya Kekurangan merupakan biaya atas kerugian karena terganggunya proses produksi dan kehilangan kesempatan untuk mendapatkan keuntungan akibat habisnya persediaan.

2.4 Spare Part Management

Spare part merupakan bagian atau komponen dari suatu mesin yang memiliki fungsi untuk menunjang performansi suatu mesin tersebut terlebih menunjang sutau produksi barang. Ketika spare part dalam kondisi tidak ada maka akan menyebabkan terhentinya produksi namun, di lain sisi ketika persediaan berlebih akan membuat biaya penyimpanan yang semakin besar. Menurut Handoko (1999) beberapa faktor harus diperhatikan seperti :

1. Stok Maksimum

Merupakan limit tertinggi dari suatu persediaan sehingga tidak akan terjadi lost stock sehingga keuntungan sangat maksimum.

2. Stok Minimum

Merupakan batas terendah untuk suatu persediaan sehingga biaya penyimpanan tidak terlalu tinggi sehingga aman untuk suatu persediaan.

3. Standar Pemesanan

Merupakan pembeliah rutin pada setiap periode order tidak maksimum maupun minimum.

4. Batas pemesanan Kembali

Merupakan limit hingga barang sebelum habis dan melakukan pemesanan kembali. Sehingga tidak sampai terjadi lost stock pada gudang karena barang yang dibutuhkan tidak ada.

10 Menurut Godoy, Pascual dan Knights (2013) ada beberapa definisi untuk mengukur manajemen cadangan kinerja, di perinci dengan 3 indikator yang ada : 1. Tarif siap

Tarif siap adalah probabilitas bahwa suatu barang yang diamati pada titik acak dalam waktu tidak memiliki pesanan kembali (pesanan kembali dianggap sebagai permintaan apa pun yang tidak dapat dipenuhi dari stok).

2. Mengisi kurs

Mengisi Kurs didefinisikan sebagai jumlah unit yang diharapkan yang dituntut per waktu periode untuk barang yang dapat segera dipenuhi dari stok ditangan. 3. Unit dalam layanan

Unit dalam layanan adalah jumlah unit yang diharapkan rutin memasok atau memperbaiki pada titik waktu acak.

Spare part sendiri menurut Godoy, Pascual dan Knights, (2013) diklasifikasikan ke dalam empat kelompok: ro-tables,repairables, expendables dan

consumables. Perbedaan kebijakan direncanakan sebagai suku cadang yang

berbeda kategori. Sebagai contoh, ro-tables dan repairables terutama didasarkan pada prediksi kegagalan yang diperkirakan oleh produsen, sementara untuk

expendables dan consumables menggunakan sistem titik pemesanan ulang

digunakan untuk mengontrol dan mengelola persediaan, yang tidak cukup karena itu subjektif dan tidak tepat.

2.5 Lot Sizing

Menurut Karimi, Ghomi dan Wilson (2003) Perencanaan produksi biasanya mencakup tiga rentang waktu untuk pengambilan keputusan jangka panjang, jangka menengah dan jangka pendek. Dalam fokus ini lot sizing termasuk pada pengambilan keputusan jangka menengah. Keputusan lot sizing memunculkan masalah mengidentifikasi kapan dan berapa banyak produk yang dihasilkan sehingga pengaturan, produksi dan biaya penyimpanan diminimalkan sehingga objek dari manajemen penyimpanan adalah untuk menghitung tingkat penyimpanan yang optimum yang sesuai dengan permintaan dan kapasitas perusahaan. Membuat keputusan yang tepat dalam banyak ukuran akan menentukan langsung kinerja sistem dan produktivitasnya, yang penting bagi kemampuan manufaktur untuk bersaing di pasar.

11 2.6 Metode Croston

Menurut Shenstone dan Hyndman (2005) adalah pendekatan yang paling banyak digunakan untuk peramalan permintaan berselang (IDF), dan melibatkan prakiraan penghalusan eksponensial sederhana (SES) terpisah pada ukuran permintaan dan periode waktu antara permintaan.

Manajemen persediaan spare part yang susah di analisa mengkaibatkan susahnya pengelolhan dalam persediaan. Interval waktu dan jumlah yang tidak pasti juga merupakan kendala dalam persediaan spare part. Dalam pengendalian spare part sendiri spare part biasanya dikategorikan dalam kategori lumpy yaitu permintaan yang tidak sama rata dan jumlahnya juga tidak dapat dipastikan dan

intermittent yaitu interval waktunya yang tidak dapat dipastikan.

Menurut Trimadania (2011) ada peramalan permintaan yang cocok untuk persediaan spare part dengan kategori Intermittent ini yaitu Metode Croston. Metode ini mengatasi kesulitan pada kategori Intermittent yang penghitunganya menggunakan jumlah permintaan dan waktu antar interval. Kedua hal tersebut merupakan masalah pada ketidakpastian dalam pergantian spare part. Formula yang digunakan pada Metode Croston ini adalah :

Jika Xt=0 (Tidak terjadi transaksi), z^t = z^t-1

n^t = n^t-1

Jika Xt>0 (Terjadi transaksi), z^t =αxt + (1-α) z^t-1 n^t =βnt + (1-β) n^t-1

Dimana alpha dan beta merupakan penentu kesalahan diantara 0 sampai 1 yang mana yang akan diapaki setelah adanya uji eror. Permintaan pada periode t dilambangkan dengan Xt. Jika Xt >0 (ada permintaan), pembaruan permintaan untuk rata-rata jumlah permintaan dan rata-rata jumlah periode antara permintaan yang satu dan berikutnya ditentukan persamaan. Ň merupakan perkiraan jumlah periode dengan periode selanjutnya.

12 2.7 Teori Optimasi

Teori optimasi atau yang dikenal juga dengan nama riset operasi. Perkembangan dan penerapannya berlangsung begitu cepat dalam bidang-bidang penting mulai dari proyek pesawat, perencanaan strategi perang, industri, perdagangan dan lain-lain. Menurut Agustinita (2017) yang digunakan sebagai model optimasi sendiri adalah program matematis diantaranya :

a. Program linier

Program linear menyelesaikan kasus pada fungsi tujuan dan fungsi kendala yang bersifat linear, yaitu pangkat dari variabelnya adalah 1. Terdapat 2 fungsi dalam program linier yaitu fungsi tujuan yang biasanya dinyatakan maksimal untuk mencari sebuah keuntungn dan bernilai minimum untuk biaya yang dikeluarkan suatu perusahaan.

Model umum program linier Programming :

Fungsi tujuan : Z = C1X1+C2X2+……CnXn (2.1) Kendala : Z= ∑𝑛𝑛=1𝐶𝑛𝐶𝑛 = 𝐶1𝐶1 + 𝐶2𝐶2 + 𝐶3𝐶3 + ⋯ + 𝐶𝑛𝐶𝑛 (2.2) m=1,2,3...m, n=1,2,3...n Sumber : (Jati, 2017)

b. Program Non Linier

Pada program non linier ini sama-sama memiliki fungsi tujuam dan fungsi kendala layaknya fugsi linear, namun bedanya adalah pada program non linier ini variabelnya lebih dari satu begitupun pangkatnya juga lebih dari satu. Pada program linier fungsi kendalanya kadang ada atau bahkan tidak ada.

13 Program Integer merupakan program linier hanya saja pada program integer bentuk fungsinya integer atau nilai diskrit. Ada 3 bagian lagi didalam program integer berdasarkan nilai variable keputusan PILP (Pure Integer Linear Programming), BIP (Binnary Integer Programming) dan MIP (Mix Integer Programming)

2.7.1 Mixed Integer Linier Programming

Pada program Mixed Integer Linear Programming menurut Agustinita (2017) adanya batasan-batasan yang berniali bilangan buklat ini terdiri dari 3 komponen yang ada, yaitu :

1. Fungsi Tujuan

Fungsi menggambarkan tujuan dari dibuatnya program biasanya berupa maksimum yang mendeskripsikan keinginan pembuat script untuk memaksimasi keuntungan, sedangkan kalau minimum mendeksripsikan bhwa meminimumkan biaya yang dikeluarkan oleh perusahaan.

Minimasi / Maksimasi : Z(x) = ∑ 𝐶𝑖𝑋𝑖 𝑛 𝑖=1 (2.1) 2. Fungsi Pembatas

Fungsi ini digunakan untuk memberikan pembatas dimana model berjalan sesuai batasan-batasan kapasitas yang ada.

gi(x) = bi (2.2)

gi(x) ≥ bi (2.3)

gi(x) ≤ bi (2.4)

gi(x) ≠ bi (2.5)

3. Variabel Keputusan

Variabel yang dipertimbangkan dalam model matematis sebagai keputusan dalam menjalankan suatu model. Karena berbentuk mixed akan ada 2 variabel kontinyu dab variabel integer

X1, X2, X3, ... , Xn dan Yi= 1 apabila keputusan iya 0 apabila keputusan ditolak

14 2.8 Metode persediaan spare part dengan Operational Research

Beberapa metode Operational research yang pernah digunakan dalam pengendalian spare part yang menggunakan operational research diantaranya adalah :

2.8.1 Optimasi spare part dengan Non linier Programing

Dalam model kontrol persediaan Spare part ini hal yang ditekankan adalah biaya penyimpanan, biaya jangka pendek, biaya pemesanan, dan biaya untuk memperbarui parameter kontrol semuanya dipertimbangkan. Khususnya, biaya kekurangan per siklus pengurutan ulang dapat diperoleh berdasarkan jumlah kekurangan yang diharapkan. Ketika permintaan pemeliharaan S (t) diketahui, langkah selanjutnya adalah menentukan jenis sistem persediaan dan parameter operasi optimal. Menurut Jin dan Liao (2009) model persediaan (Q, r) dipertimbangkan dengan tinjauan persediaan berkelanjutan. Nilai Q dan r yang lebih tinggi dapat mengurangi total biaya pemesanan dan kemungkinan kehabisan stok, tetapi biaya penyimpanan dapat meningkat. Di sisi lain, nilai yang lebih rendah dari Q dan r dapat mengurangi biaya penyimpanan tetapi meningkatkan total biaya pemesanan dan kemungkinan kehabisan stok. Nilai optimal untuk Q dan r akan diidentifikasi untuk meminimalkan biaya investasi total selama jangka waktu tertentu. Tujuan optimalitas bertujuan untuk menyeimbangkan trade-off antara elemen biaya sambil memuaskan tingkat layanan yang diperlukan.

Min TC = 𝐶ℎ + 𝐶𝑠 + 𝐶𝑜 + 𝐶𝑢 (2.1) Subject to: 1 ≤ 𝑚 ≤ 𝑀𝑚𝑎𝑥 (2.2) 𝑄𝑖 ≥ r ≥ 0 for all i= 1,2,….,m (2.3) Where: (2.4) (2.5) (2.6) 𝐶𝑢 = 𝑐4 ∗ 𝑚 (2.7)

15 2.8.2 Optimasi spare part dengan Linier Programing

Pada pembahasan kali ini akan dijelaskan metode yang akan digunakan penelitian yaiitu Mixed Integer Linear Programming yang dilakukan penambahan pada penelitian sebelumnya menurut Agustinita (2017).

1. Fungsi Tujuan

Fungsi tujuan yang dipertimbangkan bersifat kuantitatif untuk meminimasi total biaya pemesanan dan penyimpanan

𝑇 𝐼 𝑇

𝑀𝑖𝑛 𝐻𝑖 𝐼𝑖𝑡 (2.1)

𝑡=1 𝑖=1 𝑡=1

2. Batasan yang digunakan dalam model sebagai berikut :

Konstrain yang diformulasikan untuk memastikan total persediaan yang disimpan pada tiap periode dari penjumlahan persediaan pada periode sebelumnya dan total unit yang dipesan dikurangi oleh demand pada periode tersebut dalam hal ini dimulai pada periode 0 karena asumsi periode 1 dianggap 0.

𝐼 𝑇 𝑡 𝑇

𝐼𝑖𝑡 = ∑ ∑ 𝑋𝑖𝑡 + ∑ 𝐼𝑖(𝑡−1) − ∑ 𝐷𝑖𝑡 ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (4.2)

𝑖=1 𝑡=1 𝑘=1 𝑡=1

Konstrain yang diformulasikan untuk menunjukkan keputusan Zit berdasarkan jumlah Xit. Jika ada pemesanan di periode t, maka Zit bernilai 1. Untuk menunjukkan relasi antar Zit dan Xit maka digunakan M.

𝑋𝑖𝑡 ≤ 𝑀 𝑍𝑖𝑡 ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.4) Konstrain yang diformulasikan sebagai penentu kapan melakukan pengiriman jika ada pemesanan spare part. Konstrain ini merupakan pembatas untuk melakukan konsolidasi pengiriman. Nilai Y1, Y2, dan Y3 bersifat biner. Y1 bernilai 1 jika melakukan pengiriman sekaligus untuk beberapa jenis spare part. Y2 bernilai 1 jika melakukan pengiriman hanya untuk satu jenis spare part. Y3 bernilai 1 jika tidak ada permintaan pengiriman dalam periode t. Selanjutnya dalam konstrain (4.8) dipilih salah satu kondisi untuk meminimasi fungsi tujuan. Hasil Y1 dan Y2 akan dikalikan dengan biaya pesan.

𝑇

16 𝑇 1 − ∑ 𝑍𝑖𝑡 ≤ 𝑀 ∗ (1 − 𝑌2𝑡) ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.6) 𝑡=1 𝑇 ∑ 𝑍𝑖𝑡 − 1 ≤ 𝑀 ∗ (1 − 𝑌2𝑡) ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.7) 𝑡=1 𝑇 𝑍𝑖𝑡 ≤ 𝑀 ∗ (1 − 𝑌3𝑡) ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.8) 𝑌1𝑡 + 𝑌2𝑡 + 𝑌3𝑡 = 1 ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑡 (2.9) Konstrain yang diformulasikan untuk memastikan demand selalu terpenuhi, atau tidak ada shortage. Konstrain melibatkan safety stock dalam inventory.

𝑇 𝑇 𝐼 𝑇

∑ 𝐼𝑖𝑡 ≥ ∑ 𝐷𝑖𝑡 + ∑ ∑ 𝑆𝑆𝑖𝑡 ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.10) 𝑡=1 𝑡=1 𝑖=1 𝑡=1

Konstrain yang menunjukkan bahwa nilai Zit, Y1t, Y2t, Y3t adalah biner. 𝑍𝑡 , 𝑌1𝑖𝑡, 𝑌2𝑖𝑡, 𝑌3𝑖𝑡 ∈ {0,1} ; 𝑢𝑛𝑡𝑢𝑘 𝑠𝑒𝑡𝑖𝑎𝑝 𝑖, 𝑡 (2.11)

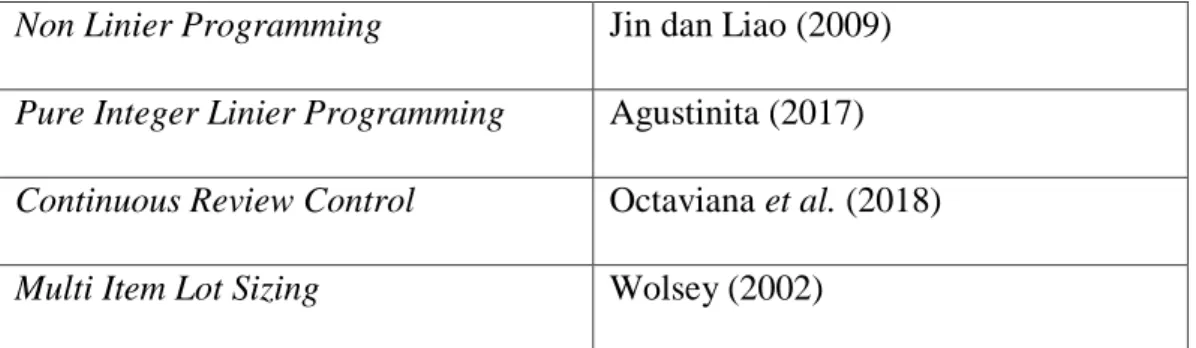

2.9 Literatur Review

Perencanaan penggantian spare part merupakan suatu hal yang penting dalam perusahaan. Banyak literatur yang membahas permasalahan ini. Penelitian terdahulu menampilkan beberapa metode penelitian yang terkait dengan perencanaan pembelian spare part seperti : Metode Economic Order Quantity, Continuous Review Control, Pure integer linear programming, Non Linear Programming.

Tabel 2.2 Penelitian terdahulu

Pembahasan Peneliti

17 Non Linier Programming Jin dan Liao (2009)

Pure Integer Linier Programming Agustinita (2017) Continuous Review Control Octaviana et al. (2018) Multi Item Lot Sizing Wolsey (2002)

Pada penelitian diatas pembahasan pemesanan spare part hanya sebatas berapa pemesanan yang dilakukan dan kapan pemesanan dilakukan seperti pada penelitian Octaviana et al.(2018). Perkembangan mengenai pemesanan spare part mulai ada pada saat menggunakan operational research seperti pada penelitian Jin dan Liao (2009) yang menggunakan model untuk meminimumkan biaya pengeluaran spare part dan berkembang lah beberapa penemuan model baru menyesuaikan kondisi spare part seperti penggabungan pemesanan spare part pada penelitian Wolsey (2002). Hingga muncul beberapa penelitian yang mengulas mulai dari berapa spare part yang dipesan menggunakan beberapa fungsi deterministik ataupun stokastik yang berpacu pada opertional research dan cara pemesanan baik single item ataupun multi item.

Tabel 2.3 Pembahasan Penelitian Terdahulu

18 1 Jin dan Liao (2009) √ √ √ 2 Wolsey (2002) √ √ √ 3 Octaviana et al. (2018) √ √ √ 4 Agustinia (2017) √ √ √ √

Pada penelitian Wolsey (2002) mengenai multi item lot sizing yang dibahas tentang formulasi model dengan permasalahan pembatasan 20 item untuk 13 periode yang diberi batasan kapasitas untuk mengurangi beban biaya operasional namun juga kendala pembatasan pengiriman.

Pada penelitian tentang spare part oleh Octaviana et al., (2018) yang menggunakan metode EOQ dan Contionous Review Control. Penentuan kombinasi parameter S dan s sangat berpengaruh terhadap keberhasilan pengendalian persediaan. Sebelumnya spare part dikategorikan ke dalam beberpa kriteria dalam rumus ABC sehingga dapat diketahui prioritasnya. Setelah metode EOQ dan

N on L ini er P ro g ra m m ing P ure In te ge r Li ni er P rogra mmi ng Economi c O rde r Qua nt it y Mi xe d In te ge r Li ni er P rogr aa mmi ng St oka st ik Mul ti It em D et er mi ni st ik Si ng le It em

19 Periodic review bisa di implikasikan dan akan diperoleh jumlah nilai persediaan yang optimal sehingga mampu menurunkan biaya persediaan spare part.

Sedangkan pada operational research yang dilakukan peneloitian oleh Jin dan Liao (2009) dan Agustinita (2017) menggunakan suatu teori optimasi yang mengunakan formula riset optimasi, bedanya kalau Jin dan Lao (2009) menggunakan stokastik dalam formulanya yang sekaligus menggunakan metode non linier programming yang dihasilkan adalah berapa quantitas pemesanan berserta teori min max yang sudah terjadwal, namun jika pada penelitian oleh Agustinita (2017) yang dia gunakan adalah linier program yang dengan menggabungkan pemesanan menjadi satu kali pengiriman. Pada dasarnya dua-duanya sama ingin memperkecil biaya operasional perusahaan.

Pada penelitian kali ini perbedaan dari penelitian sebelumnya adalah pada proses pengiriman dan metode yang dipakai, pada penelitian ini menggunakan metode mixed integer linear programming dengan adanya tambahan inisiasi model dari penelitian Agustinita (2017) yang menggunakan Pure Integer Linear Programming. Untuk pengiriman juga sama dengan penelitian sebelumnya, bedanya pada formulasi sebelumnya konsolidasi pengiriman pada hasil running mendapat beberapa asumsi sedangkan pada penelitian ini dengan inisiasi. Inisasi terdapat pada constraint penjumlahan inventory sebelumnya sehingga tidak ada asusmsi.