ANALISIS PENGURANGAN WASTE TIME DENGAN

PENDEKATAN LEAN MANUFACTURING PADA PROSES

PRODUKSI DI PT. PANCAKARSA BANGUN REKSA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

SYALLY DWI ANDRINA NASUTION

NIM :100403113

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk tugas sarjana ini adalah “Analisis Pengurangan Waste Time dengan Pendekatan

Lean Manufacturing pada Proses Produksi Di PT. Pancakarsa Bangun Reksa”.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri pada khususnya, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya pada umumnya.

Medan, Juni 2015 Penulis,

UCAPAN TERIMA KASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Bapak Ikhsan Siregar ST, M.Eng. selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Orang tua yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayahanda dan Ibunda tercinta.

6. Staff pegawai Teknik Industri, Bang Nurmansyah, Bang Mijo, Kak Dina, Bang Ridho, Ibu Ani, Bang Kumis, dan Kak Rahma, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini. 7. Kepada adik-adik tersayang Sofyan Abdullah dan Anggi Syerlina yang selalu

menyemangati dan mendukung penulis untuk secepatnya menyelesaikan laporan ini.

8. Semua teman angkatan 2010 di Departemen Teknik Industri USU yang telah memberikan banyak masukan dan arahan kepada penulis.

9. Rekan seperjuangan pada saat penelitian, Enrico Waldo dan Azhar Mufawwad.

10.Kepada sahabat penulis yakni Rizkha Rida, Angelin Patrycia, Nadia Amalia Pilli, Tia Amelia, Nashiruddin Aziz, Aulia Solly, Anggita Putri, dan Dwi Octavianty yang sangat berpengaruh besar sehingga penulis berhasil menyelesaikan laporan penelitian ini.

12.Arfan Hidayat yang membantu dan memberi dukungan motivasi selama pengerjaan Tugas Sarjana ini.

13.Kepada semua pihak yang telah banyak membantu dalam menyelesaikan laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Kiranya laporan ini bermanfaat bagi kita semua.

Medan, Juni 2015

PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

ABSTRAK ... xvi

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi Penelitian ... I-5 1.6. Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-2 2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi Perusahaan ... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-4 2.6. Jumlah Tenaga Kerja dan Jam Kerja ... II-4 2.6.1. Tenaga Kerja ... II-4 2.6.2. Jam Kerja ... II-5 2.6.3. Sistem Pengupahan dan Fasilitas Lainnya ... II-5 2.7. Proses Produksi ... II-6 2.7.1. Standar Mutu Bahan ... II-6 2.7.2. Bahan-bahan yang Digunakan ... II-7 2.7.3. Uraian Proses Produksi ... II-8 2.8. Mesin dan Peralatan... II-10 2.9. Limbah... II-14

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4. Langkah-langkah Penerapan Lean Manufacturing... III-7 3.5. Metode yang Digunakan dalam Lean Manufacturing ... III-12 3.5.1.Value Stream Mapping... III-13 3.5.2. 5 S ( Seiri, Seiton, Seiso, Seiketsu, Shitsuke ) ... III-20 3.5.2.1. Seiri ... III-21 3.5.2.2. Seiton ... III-22 3.5.2.3. Seiso ... III-24 3.5.2.4. Seiketsu ... III-25 3.5.2.5. Shitsuke ... III-25 3.6. Pengukuran Waktu (Time Study) ... III-26 3.6.1. Pengukuran Waktu Jam Henti ... III-27 3.6.2. Tingkat Ketelitian dan Tingkat Keyakinan ... III-30 3.6.3. Pengujian Keseragaman Data ... III-30 3.6.4. Pengujian Kecukupan Data ... III-31 3.6.5. Faktor Penyesuaian dan Kelonggaran ... III-33 3.6.6. Perhitungan Waktu Standar ... III-34

IV METODOLOGI PENELITIAN... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3. Jenis Penelitian... IV-1 4.4. Metode Pengumpulan Data ... IV-2 4.4.1. Sumber Data dan Instrumen Penelitian ... IV-2 4.4.2. Metode Pengumpulan Data ... IV-3 4.5. Variabel Penelitian... IV-3 4.6. Kerangka Berpikir ... IV-4 4.7. Blok Diagram Prosedur Penelitian ... IV-6 4.8. Pengolahan Data ... IV-7 4.9. Analisis Data ... IV-10 4.11. Kesimpulan dan Saran ... IV-10

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan dan Pengolahan Data ... V-1 5.1.1. Data Waktu Siklus ... V-1

5.1.1.1. Penilaian Rating Factor Operator dan Allowance Proses Produksi ... V-4 5.1.1.2. Uji Keseragaman Data Waktu Proses

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.1.1.4. Perhitungan Waktu Standar Waktu Proses

Produksi ... V-9 5.1.2. Waktu Set up Mesin ... V-11

5.1.2.1. Penilaian Rating Factor Operator dan Allowance Set up Mesin ... V-12 5.1.2.2. Uji Keseragaman Data Waktu Set up Mesin ... V-13 5.1.2.3. Uji Kecukupan Data Waktu Set up Mesin ... V-14 5.1.2.4. Perhitungan Waktu Standar Waktu Proses

Produksi ... V-15 5.1.2.5. Penerapan SMED (Single Minute Exchange

of Die) ... V-16 5.1.3. Penggambaran Value Stream Mapping ... V-19

5.1.3.1. Menentukan Produk yang Menjadi Model

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1 6.1.1. Analisis Current State Map ... VI-1 6.1.2. Solusi dari Analisis Current State Map ... VI-5 6.1.2.1. Usulan Perbaikan Proses Produksi ... VI-5 6.1.2.2. Penerapan SMED (Single Minute Exchange

of Die) ... VI-13 6.1.2.1. Perlunya Penerapan 5S (Seiri, Seiton,

Seiso, Seiketsu, Shitsuke) Untuk Mendukung

Lean Manufacturing ... VI-13

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-1

DAFTAR PUSTAKA

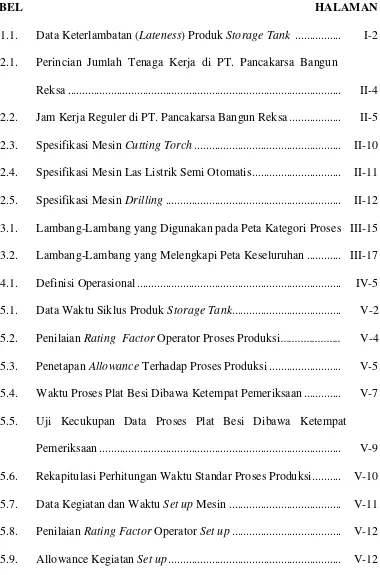

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Keterlambatan (Lateness) Produk Storage Tank ... I-2 2.1. Perincian Jumlah Tenaga Kerja di PT. Pancakarsa Bangun

Reksa ... II-4 2.2. Jam Kerja Reguler di PT. Pancakarsa Bangun Reksa ... II-5 2.3. Spesifikasi Mesin Cutting Torch ... II-10 2.4. Spesifikasi Mesin Las Listrik Semi Otomatis... II-11 2.5. Spesifikasi Mesin Drilling ... II-12 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses III-15 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan ... III-17 4.1. Definisi Operasional ... IV-5 5.1. Data Waktu Siklus Produk Storage Tank... V-2 5.2. Penilaian Rating Factor Operator Proses Produksi ... V-4 5.3. Penetapan Allowance Terhadap Proses Produksi ... V-5 5.4. Waktu Proses Plat Besi Dibawa Ketempat Pemeriksaan ... V-7 5.5. Uji Kecukupan Data Proses Plat Besi Dibawa Ketempat

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

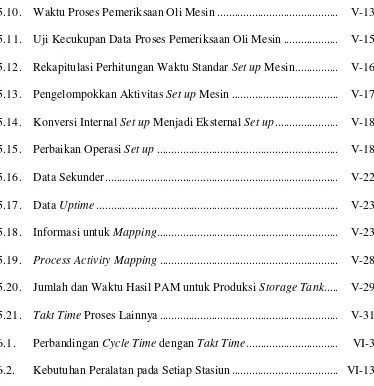

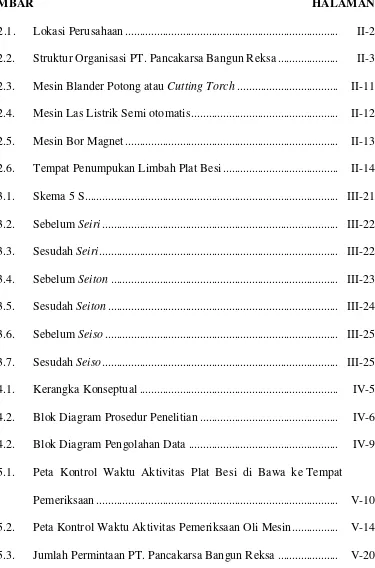

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Lokasi Perusahaan ... II-2 2.2. Struktur Organisasi PT. Pancakarsa Bangun Reksa ... II-3 2.3. Mesin Blander Potong atau Cutting Torch ... II-11 2.4. Mesin Las Listrik Semi otomatis ... II-12 2.5. Mesin Bor Magnet ... II-13 2.6. Tempat Penumpukan Limbah Plat Besi ... II-14 3.1. Skema 5 S... III-21 3.2. Sebelum Seiri ... III-22 3.3. Sesudah Seiri ... III-22 3.4. Sebelum Seiton ... III-23 3.5. Sesudah Seiton ... III-24 3.6. Sebelum Seiso ... III-25 3.7. Sesudah Seiso ... III-25 4.1. Kerangka Konseptual ... IV-5 4.2. Blok Diagram Prosedur Penelitian ... IV-6 4.2. Blok Diagram Pengolahan Data ... IV-9 5.1. Peta Kontrol Waktu Aktivitas Plat Besi di Bawa ke Tempat

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.4. SIPOC Diagram ... V-21 5.5. Process Box Aktivitas Pemeriksaan dan Pengukuran ... V-24 5.6. Pemetaan Tahapan Proses Storage Tank... V-25 5.7. Current State Map dengan Aliran Informasi dan Aliran

Material ... V-27 6.1. Diagram Perbandingan Value Added Time dan Non Value

Added Time ... VI-2 6.2. Perbandingan Takt Time dan Waktu Siklus ... VI-4 6.3. Jaringan Kerja Proses Produksi Sebelum Perbaikan ... VI-7 6.4. Jaringan Kerja Setelah Dilakukan Perbaikan ... VI-9 6.5. Future State Map ... VI-10 6.6. Perbandingan Production Process Time ... VI-11 6.7. Perbandingan Non Value Added Sebelum dan Sesudah Usulan

Perbaikan ... VI-12 6.8. Perbandingan Waktu Set up Mesin Sebelum dan Sesudah

ABSTRAK

PT. Pancakarsa Bangun Reksa merupakan perusahaan yang memproduksi mesin dan peralatan yang digunakan pada pabrik kelapa sawit. Perusahaan menggunakan sistem make to order sehingga produksi yang dilakukan berdasarkan pesanan. Storage tank merupakan salah satu produk yang dihasilkan oleh perusahaan dan merupakan produk yang paling sering diproduksi oleh perusahaan. Dalam menjalankan proses produksi, waktu pengerjaan terlalu lama

(waste time) dan banyak aktivitas yang tidak bernilai tambah (non value added

activity) seperti kegiatan pemindahan produk dari stasiun satu ke lainnya, dan

waktu menunggu antar proses dimana ada pekerja yang menunggu kedatangan proses, material tidak langsung dikerjakan atau material menunggu untuk dikerjakan. Hal ini menyebabkan keterlambatan pengiriman produk yang berdampak buruk terhadap perusahaan baik secara finansial maupun secara hubungan kemitraan.

Penerapan konsep lean manfacturing dapat membantu mengidentifikasi

waste yang terjadi selama proses produksi dan mereduksi waste yang terjadi. Tool

yang digunakan dalam mengidentifikasi waste yang ada adalah value stream

mapping yang akan memetakan aktivitas selama proses produksi pada current

state map dimana production process time untuk waktu sekarang didapat

diperoleh sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah. Selanjutnya dilakukan analisis terhadap current state map yaitu mengelompokkan aktivitas value added dan non

value added. Membandingkan waktu aktual dan waktu baku yang diperoleh

sehingga diketahui pada aktivitas mana terdapat waste waktu. Kemudian diberikan solusi untuk mereduki waste waktu yang terjadi pada aktivitas proses agar waktu penyelesaian produk sesuai atau lebih rendah dari waktu baku. Perlunya penerapan prinsip 5S dan SMED untuk mendukung pelaksanaan Lean

Manufacturing.

Dari hasl perhitungan didapat penurunan waktu setup dengan menggunakan SMED sebesar 27,41 menit. Kemudian didiapat perbandingan antara current state map dan future state map dengan penurunan waktu proses produksi sebesar 89,77 menit. Perbandingan non value added sebelum dan seseudah perbaikan sebesar 10%.

Keywords : Visual Stream Mapping (VSM), Lean Manufacturing, storage tank,