TINJAUAN PUSTAKA

Papan Laminasi

Papan laminasi pertama kali digunakan pada tahun 1893 di Eropa pada

sebuah auditorium di Basel, Swiss dengan tipe serat arah melengkung yang

menggunakan perekat tulang. Kemajuan pemakaian perekat tulang selama Perang

Dunia I antara lain dalam pembuatan papan laminasi struktural untuk pesawat

terbang dan bingkai pada komponen bangunan (Schniewind dan Cahn, 1989).

Menurut Wardhani (1999) saat ini papan laminasi banyak digunakan untuk

konstruksi bangunan, perabot rumah tangga dan alat olahraga.

Papan laminasi adalah papan yang direkat dengan perekat tertentu secara

bersama-sama dengan arah serat. Dari potongan-potongan kayu yang kecil dapat

dibuat papan laminasi dengan panjang, lebar dan tebal yang dinginkan yaitu

dengan cara menyambung ujung-ujung papan dan merekatkan sisi-sisinya

(Wardhani, 1999).

Manik (1997) menjelaskan bahwa ada banyak faktor yang mempengaruhi

kualitas papan lamina antara lain adalah bahan baku, persyaratan bahan baku

adalah memiliki kerapatan serat dan berat jenis yang berdekatan. Selain itu juga

perekat yang digunakan harus sesuai dengan tujuan penggunaan papan lamina.

Hal lain yang harus diperhatikan adalah bentuk sambungan, proses pengeleman

dan pengempaan yang akan mempengaruhi kualitas papan lamina.

Keunggulan teknologi laminasi adalah pengadaan material di pasaran

mudah dikarenakan kebutuhan papan pelapis yang digunakan maksimum sebesar

(sampai 5 mm), pendek, serta ada cacatnya masih bisa digunakan untuk

konstruksi. Sedikit penggunaan bahan pengikat mekanis dengan dimensi lebih

kecil dan bersifat hanya menyatukan permukaan bidang perekatan. Mudah

dilakukan pemeriksaan cacat, karena dimensi bahan baku penyusun papan

laminasi lebih kecil dan tipis, kekedapan dapat terjamin, konstruksi lebih rigid

atau kaku. Pelindungan berganda dapat dilaksanakan, kayu yang kering dan

dijenuhkan akan lebih tahan terhadap kerusakan, dan sifat lapisan perekat yang

diciptakan khusus juga merupakan perlindungan terhadap kerusakan yang ada

(Manik, 1997).

Disamping kelebihan yang disebutkan di atas, papan laminasi juga

memiliki beberapa kekurangan. Jika kayu solid tersedia dalam ukuran yang

diperlukan maka proses tambahan dalam pembuatan papan laminasi akan

meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan papan

laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik dan keahlian

dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua

tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk

akhir yang berkualitas tinggi. Faktor yang harus dipertimbangkan di awal dalam

desain papan laminasi berukuran besar, lurus atau lengkung adalah penanganan

dan pengapalan (Moody et al. 1999).

Penyusunan Papan Laminasi

Penyusunan lamina menjadi elemen dengan ukuran yang ditentukan

yang bersih, sejajar dan dapat direkat sebelum dilakukan proses perekatan. Hal ini

menjamin susunan akhir akan berbentuk persegi dan tekanan yang diberikan akan

merata (Moody et al. 1999).

Menurut Schniewind dan Cahn (1989), papan laminasi untuk tujuan

struktural adalah suatu teknik pembuatan produk yang berbasis tekanan, terdiri

atas kumpulan lapisan kayu yang telah terseleksi dan siap digunakan yang saling

mengikat dengan adanya perekat. Kayu berkualitas tinggi diperlukan hanya untuk

laminasi luar dan kayu berkualitas rendah dapat digunakan dalam laminasi inti

(Livingston, 2001 dalam Herawati 2010). Papan laminasi terbuat dari jenis pohon

yang cepat tumbuh dapat dimanfaatkan sebagai komponen bangunan struktural

untuk pembangunan perumahan atau bagian struktural ringan dalam bangunan

(Alamsyah et al., 2005 dalam Herawati, 2010).

Serrano (2003) menyatakan dengan ringkas bahwa keuntungan

penggunaan papan laminasi adalah meningkatkan sifat-sifat kekuatan dan

kekakuan, memberikan pilihan bentuk geometri lebih beragam, memungkinkan

untuk penyesuaian kualitas laminasi dengan tingkat tegangan yang diinginkan dan

meningkatkan akurasi dimensi dan stabilitas bentuk. Canadian Wood Council

(2000) menyatakan bahwa laminasi adalah cara yang efektif dalam penggunaan

kayu berkekuatan tinggi dengan dimensi terbatas menjadi elemen struktural yang

Potensi Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq) diketahui berasal dari Guinea di

Afrika, dan diperkenalkan ke Indonesia sejak zaman Belanda (1848).

Kelapa sawit yaitu tanaman sejenis palem-paleman (palmae), buahnya

menghasilkan minyak kelapa sawit yang dapat digunakan untuk berbagai

keperluan industri dan rumah tangga (Bakar, 2003).

Secara rinci, taksonomi kelapa sawit diuraikan sebagai berikut:

Kingdom : Plantae

Division : Magnoliophyta

Kelas : Liliopsida

Ordo : Arecales

Familia : Arecaceae

Genus : Elaeis

Spesies : Elaeis guineensis Jacq. (Hadi, 2004).

Gambar 1. Tanaman kelapa sawit (Elaeis guineensis)

Dalam manajemen produksi perkebunan sawit diketahui bahwa daur

ekonomis tanaman ini adalah 25 sampai 30 tahun (Shaari, et al., 1991), sehingga

pada akhir periode tersebut harus dilakukan peremajaan kebun. Menurut Febrianto

memenuhi syarat pertukangan) maka dari setiap batang dihasilkan 9,5 m log sawit

dengan diameter rata-rata 40 cm. Hal ini berarti dari setiap batang peremajaan

akan dihasilkan sebanyak 1,193 m3

Menurut Lubis, et al. (1994) kehadiran limbah batang pada areal

perkebunan sawit dianggap sangat mengganggu karena dapat menjadi sarang

utama bagi pertumbuhan hama (Oryctus) dan penyakit (Ganoderma), yang

kemudian dapat menyerang tanaman muda. Hal ini telah menjadi masalah

nasional yang memerlukan solusi efektif bagi perkebunan sawit Indonesia, yang

dalam beberapa tahun terakhir telah menjadi perkebunan terluas di dunia. Salah

satu solusi prospektif yang sejak lama diupayakan oleh berbagai negara penghasil

sawit dan lembaga internasional terkait adalah pemanfaatan limbah batang sebagai

bahan baku industri perkayuan.

log sawit.

Hasil penelitian terhadap karakteristik dan kegunaan BKS yang dirangkum

oleh Shaari, et al. (1991) menunjukkan bahwa BKS memiliki karakteristik dasar

yang kurang baik dan sangat beragam dibandingkan dengan kayu konvensional,

sehingga sukar diolah. Hal ini sesuai dengan pernyataan Balfas (1998) yang

menyatakan bahwa salah satu masalah serius dari pemanfaatan BKS adalah sifat

higroskopis yang berlebihan sehingga faktor tersebut menyebabkan papan

laminasi yang dihasilkan menyerap air yang sangat banyak. Hal ini didukung

penjelasan Bakar (2003) yang mengatakan bahwa jaringan parenkim lebih banyak

terdapat pada bagian luar batang ke bagian dalam (pusat) batang sehingga bahan

baku BKS perlu diberikan perlakuan pendahuluan sebelum disusun menjadi papan

Sifat Fisis Batang Kelapa Sawit

1. Kerapatan Batang Kelapa Sawit

Haygreen dan Bowyer (1989) mendefinisikan kerapatan sebagai

perbandingan berat kayu dengan volumenya. Sedangkan berat jenis adalah

perbandingan kerapatan benda dengan kerapatan air. Air pada temperatur 4ºC

mempunyai kerapatan sebesar 1 g/cm3

Kerapatan BKS sangatlah bervariasi pada setiap bagiannya. Semakin

tinggi dan dalam bagian batang maka semakin menurun kerapatannya. Kerapatan

BKS berkisar antara 200 sampai 600 kg/m

. Oleh karena itu air pada temperatur

tersebut dijadikan sebagai benda standar. Semakin tinggi kerapatan maka semakin

tinggi pula berat jenisnya.

3 dengan rata-rata 370 kg/m3

2. Kadar Air Batang Kelapa Sawit

. Hal

tersebut juga mempengaruhi nilai dari berat jenis BKS dimana semakin tinggi dan

dalam bagian batang maka semakin rendah nilai berat jenisnya. Nilai berat jenis

(BJ) tepi batang berkisar antara 0,11 sampai 0,15 (Bakar, 2003)

Banyaknya air yang dikandung pada sepotong kayu disebut kadar air kayu

(KA). Banyaknya kandungan air pada kayu bervariasi. Tergantung jenis kayunya,

kandungan tesebut berkisar sekitar 40% - 300%, dinyatakan dengan persentase

dari berat kayu kering tanur. Berat kayu kering tanur dipakai sebagai dasar, karena

berat ini petunjuk banyaknya zat padat kayu (Dumanauw, 1993)

Kelembaban merupakan salah satu faktor yang mempengaruhi sifat

mekanik. Ketika kelembaban berkurang, kekuatan meningkat. Untuk pengaruh

kondisi kering udara biasanya 12% dan 15%. (Tsoumis 1991 dalam

Herawati 2010).

Sejumlah air akan tetap tinggal di dalam struktur dinding-dinding sel

bahkan setelah kayu diolah menjadi kayu gergajian, finir, partikel, atau produk

serat. Sifat-sifat fisik dan mekaniknya memiliki ketahanan terhadap penghancuran

biologis, dan kestabilan dimensi produk akan dipengaruhi oleh jumlah air yang

ada dan fluktuasinya dengan waktu (Haygreen dan Bowyer, 1989).

Kadar air (KA) BKS bervariasi antara 100% - 500%, dimana KA tertinggi

berkisar antara 345% - 500%. Kadar air pada BKS cenderung turun dari atas

batang ke bawah dan dari empulur ke tepi. Perbedaan tersebut disebabkan pada

posisi jaringan parenkim yang berfungsi menyimpan atau menahan lebih banyak

air daripada jaringan pembuluh. Jaringan parenkim lebih banyak terdapat pada

bagian puncak batang dan bagian luar batang ke bagian dalam (pusat) batang

(Bakar, 2003).

Sifat Mekanis Batang Kelapa Sawit

Sifat mekanis papan laminasi erat kaitannya dengan kekuatan kayu. Sifat

mekanis yang dibahas pada penelitian ini adalah keteguhan lentur atau modulus of

elasticity (MOE) dan keteguhan patah atau modulus of rupture (MOR)

(Darmayadi, 2007). MOE adalah ukuran ketahanan papan laminasi menahan

beban dalam batas proporsi (sebelum patah). Modulus elastisitas papan

merupakan sifat mekanis papan laminasi yang menunjukkan ketahanan terhadap

pembengkokan akibat adanya beban yang diberikan sebelum papan lamina patah.

Mamlouk dan Zaniewski, (2006) dalam Sulistyawati, et al. (2008)

menjelaskan bahwa MOE adalah kemiringan proporsional garis linear dari kurva

tegangan dan regangan. MOR merupakan kekuatan serat yang terjadi pada beban

maksimum yaitu pada saat benda mengalami kegagalan (failure), dan dikatakan

sebagai kekuatan maksimum.

Bakar, et al. (1999) menyatakan bahwa untuk bahan konstruksi, kayu

dituntut memiliki sifat-sifat mekanis yang memenuhi persyaratan struktural dan

keamanan. Selain itu kayu yang digunakan disyaratkan memiliki penyusutan yang

kecil, tidak mudah pecah, berserat lurus, ringan dan tidak bercacat. Kelebihan dari

BKS yang mendukung persyaratan-persyaratan di atas adalah (1) kelapa sawit

mempunyai umur relatif pendek, (2) mudah tumbuh, (3) tidak mengandung cacat

mata kayu, (4) berserat lurus, (5) berdiameter cukup besar, serta (6) bentuk batang

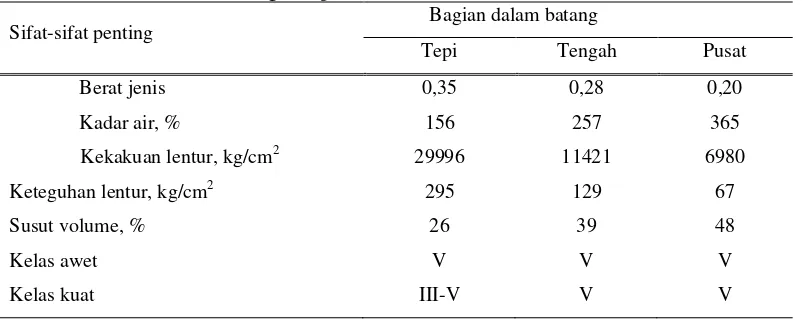

lurus dan silinder. Lebih lanjut, sifat – sifat dasar dari BKS dapat dilihat pada

Tabel 1.

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Berat jenis 0,35 0,28 0,20

Kadar air, % 156 257 365

Kekakuan lentur, kg/cm2 29996 11421 6980

Keteguhan lentur, kg/cm2 295 129 67

Susut volume, % 26 39 48

Kelas awet V V V

Kelas kuat III-V V V

Perekat Phenol Formaldehida (PF)

Perekat sintetik komersial di Indonesia yang biasa digunakan untuk

perekatan kayu terdiri atas perekat urea formaldehida, melamin formaldehida,

phenol formaldehida. Jenis perekat komersial yang lain adalah perekat epoksi,

polyvinil asetat, dan perekat berbasis karet. Perekat yang digunakan dalam

penelitian ini adalah phenol formaldehida (PF).

Umemura (2006) dalam Sucipto (2009) menjelaskan kelebihan perekat

sintetis seperti PF yang merupakan perekat berbahan dasar minyak bumi

(formaldehida) adalah memiliki sifat perekatan yang baik, kelarutan dalam air

baik, cepat menjadi stabil dan cocok untuk penggunaan eksterior dan interior.

Kelemahan perekat sintetis seperti PF adalah ketersediaan sumber bahan baku

perekat yang semakin berkurang dan timbulnya emisi formaldehida dari produk

material hasil perekatan terhadap lingkungan. Maloney (1993) menambahkan

emisi formaldehida dapat menyebabkan gejala pusing, sakit kepala dan insomnia.

Perekat berbahan formaldehida merupakan perekat sintetis yang bahan bakunya

diperoleh sebagai hasil olahan minyak bumi yang tidak dapat pulih.

Selbo (1975) dalam Prayitno (1996) menyebutkan dalam proses perekatan

digunakan istilah glue spread yaitu banyaknya jumlah perekat yang dilaburkan

per satuan luas permukaan bidang rekat. Pelaburan perekat pada satu bidang

permukaan disebut single spread sedangkan pelaburan pada dua sisi permukaan

disebut double spread. Untuk memperoleh ikatan yang baik antara perekat dengan

papan maka sebaiknya digunakan pelaburan perekat pada kedua sisi permukaan

Berat Labur Perekat

Dalam proses perekatan ada beberapa faktor yang mempengaruhi kekuatan

perekatan, salah satunya adalah berat labur perekat. Pizzi (1983) menjelaskan

bahwa berat labur adalah banyaknya perekat yang diberikan pada permukaan

kayu, berat labur yang terlalu tinggi selain dapat menaikkan biaya produksi juga

akan mengurangi kekuatan rekat, karena akan memberikan penebalan pada garis

rekat yang matang, sedangkan berat labur yang terlalu rendah akan mengurangi

kekuatan rekat yang disebabkan oleh garis rekat yang terlalu tipis. Blass, et al

(1995) juga menjelaskan bahwa garis perekatan pada papan lamina tidak boleh

lebih dari 0,1 mm. Garis perekatan pada papan akan retak ketika lebih dari

0,1 mm.

Menurut Subiyanto, et al. (1995) menjelaskan bahwa semakin tinggi berat

labur menunjukkan semakin rendah daya serap air. Hal tersebut dapat diketahui

karena dengan semakin banyaknya perekat yang menutupi bagian permukaan

maka papan akan semakin kedap air. Sehingga semakin rendah daya serap air,