commit to user

i

PENGARUH VARIASI WATERGLASS

TERHADAP KADAR AIR DAN KADAR LEMPUNG PADA PASIR CETAK

SKRIPSI

Oleh: SERA DESIANA

K2508076

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

commit to user

commit to user

iii

PENGARUH VARIASI WATERGLASS TERHADAP KADAR AIR DAN KADAR LEMPUNG

PADA PASIR CETAK

Oleh: SERA DESIANA

K2508076

Skripsi

Ditulis dan diajukan untuk memenuhi syarat mendapatkan gelar Sarjana Pendidikan Program Studi Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

commit to user

commit to user

commit to user

vi

M O T T O

Sahabatmu adalah kebutuhan jiwamu yang terpenuhi. Dialah ladang hatimu, yang dengan

kasih kau taburi dan kau pungut buahnya penuh rasa terima kasih. Kau menghampirinya di

kala hati gersang kelaparan, dan mencarinya di kala jiwa membutuhkan kedamaian. Janganlah

ada tujuan lain dari persahabatan kecuali saling memperkaya jiwa

(Kahlil Gibran)

Pandanglah hari ini, kemarin sudah jadi mimpi. Dan esok hanyalah sebuah visi. Tetapi, hari ini

yang sungguh nyata, menjadikan kemarin sebagai mimpi kebahagiaan, dan setiap hari esok

adalah visi harapan

(Alexander Pope)

Kepuasan terletak pada usaha, bukan pada hasil. Berusaha dengan keras adalah kemenangan

yang hakiki

(Mahatma Ghandi)

Tak ada rahasia untuk menggapai sukses. Sukses itu dapat terjadi karena persiapan, kerja keras

dan mau belajar dari kegagalan

(Gen Collin Powel)

Urusan kita dalam kehidupan bukanlah untuk melampaui orang lain, tetapi untuk melampaui

diri sendiri, untuk memecahkan rekor kita sendiri, dan untuk melampaui hari kemarin dengan

hari ini

commit to user

vii

Cintailah orang yang kau cintai sekedarnya saja, siapa tahu, pada suatu hari kelak, ia akan

berbalik menjadi orang yang kau benci. Dan bencilah orang yang kau benci sekedarnya saja,

siapa tahu, pada suatu hari kelak, ia akan berbalik menjadi orang yang kau cintai

(Imam Ali RA)

Kebanggan kita yang terbesar bukan karena tidak pernah gagal, tetapi bangkit kembali setiap

kita jatuh

(Confusius)

Hanya mereka yang berani gagal dapat meraih keberhasilan

commit to user

viii

PERSEMBAHAN

Karya ini kupersembahkan kepada::

Kedua orang tuaku,

Ibu dan bapakku, engkau bagai malaikat yang dikirim Allah kepadaku,,, engkau yang

menunjukkan aku jalan Tuhanku,, Cinta dan kasih sayangmu selalu menyejukkan

hatiku,, Doa dan ridhomu memudahkan setiap langkah-langkah perjuanganku,, Terima

kasih telah membesarkan aku dengan penuh cinta dan kasih sayang dan terima kasih

juga atas segala pengorbanannu,, Semoga Allah senantiasa bersamamu ibu dan

bapakku,, Amien

Adik-adikku

Dinar, Danu, dan Ratna terima kasih atas doa dan semangatnya,, Keceriaan kalian

yang bisa menghiburku,, dan untuk adik-adikku semoga kalian menjadi seseorang yang

lebih baik lagi, menjadi anak yang sholeh dan sholehah, serta bisa dibanggakan.

Sahabat-sahabatku

Agung Alfarizi, Tri Ujan, Ninik, Wiwit, Diah, Nurul, Novi, Arie dan Heru, mz faiz,,

Terima kasih kalian telah mewarnai hari-hariku,, Memberikan keceriaan, semangat,

yang selalu memberi dukungan, pengalaman baru, dan nasehat yang tak mungkin

terlupakan,,dan juga terimakasih dengan kesabaran kalian yang telah mau direpotkan

dengan tingkahku...

Teman-temanku

Teman-temanku PTM 2008, terima kasih selama ini kalian mengajariku banyak hal,

tentang kebersamaan, persahabatan, kekompakan dan materi-materi kuliah yang sulit

aku pahami,,dengan penuh kesabaran kalian mengajariku hingga mengerti,,sekali lagi

terima kasih,,

Semoga persahabatan dan pertemanan kita bisa terjaga selamanya,,Amien

commit to user

ix

ABSTRAK

Sera Desiana. PENGARUH VARIASI WATERGLASS TERHADAP KADAR AIR DAN KADAR LEMPUNG PADA PASIR CETAK. Skripsi. Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta, Juni 2012.

Tujuan penelitian ini adalah untuk mengetahui : (1) Pengaruh variasi waterglass terhadap kadar air pada pasir cetak. (2) Pengaruh variasi waterglass terhadap kadar lempung pada pasir cetak.

Penelitian dilaksanakan di Politeknik Manufaktur, Ceper, Klaten. Pengujian kadar air dan kadar lempung dilakukan di Laboratorium Politeknik Manufaktur, Ceper, Klaten. Metode penelitian yang digunakan dalam penelitian ini adalah metode eksperimen. Variabel bebas dalam penelitian ini adalah variasi waterglass dengan kadar 0%, 15%, 25%, dan 40% dan variabel terikatnya adalah kadar air dan kadar lempung.

Hasil penelitian ini adalah: (1) Semakin tinggi penambahan waterglass pada pasir cetak semakin meningkat kadar airnya. (2) Semakin tinggi penambahan waterglass semakin meningkat kadar lempungnya. (3) Variasi waterglass dengan kadar 0%, 15%, 25%, dan 40% menghasilkan kadar air berturut-turut 1,50%, 5,18%, 6,48%, 7, 14% sedangkan untuk kadar lempung berturut-turut 5,44%, 12,80%, 17,68%, 26,64%. Kadar air terkecil terjadi pada kadar waterglass 0% yaitu 1,50% dan kadar lempung pada kadar variasi 0% yaitu 5,44%, sedangkan kadar air paling besar terjadi pada kadar waterglass 40% yaitu 7,14% dan kadar lempung pada kadar waterglass 40% yaitu 26,64%.

commit to user

x

ABSTRACT

Sera Desiana. EFFECT OF VARIATION WATERGLASS ON MOISTURE DEGREE AND CLAY DEGREE IN SAND CASTING. Skripsi. Surakarta. Faculty of Teacher Training and Education, Sebelas Maret University. June:2012

The purpose of this study was to determine: (1) Effect of variation of water degree in the waterglass sand casting. (2) Effect of variations in clay degree in the waterglass of sand casting.

Research was done in Manufactur Polyteknik, Ceper, Klaten. Testing the moisture degree and clay degree performed in the Laboratory of the Manufactur Polyteknik, Ceper, Klaten. The research method used in this research is experimen method. The independent variable in this study is the variation of waterglass with levels of 0%, 15%, 25%, and 40% and the dependent variable is the moisture degree and clay degree.

The results of this study were: (1) The higher levels of variation waterglass increasing moisture degree. (2) The higher levels of variation waterglassincreasing clay degree. (3) Variations waterglasswith levels of 0%, 15%, 25%, and 40% for successive moisture degree 1.50%, 5.18%, 6.48%, 7, 14%, while for the clay degree of successive contributed 5.44%, 12.80%, 17.68%, 26.64%. The smallest moisture degree occurs at levels of 0% waterglass is 1.50% and clay degree variations in the levels of 0% is 5.44%, while most of the moisture degree occurred at 40% waterglass levels are 7.14% and clay degree in the waterglass levels 40% ie 26.64%.

commit to user

xi

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT, karena atas rahmat

dan hidayah-Nya, penulis dapat menyelesaikan skripsi ini yang berjudul

PENGARUH VARIASI WATERGLASS TERHADAP KADAR AIR DAN

KADAR LEMPUNG PADA PASIR CETAK .

Skripsi ini disusun untuk memenuhi sebagian dari persyaratan untuk

mendapat gelar Sarjana pada Program Studi Pendidikan Teknik Mesin Jurusan

Pendidikan Teknik dan Kejuruan, Fakultas Keguruan dan Ilmu Pendidikan,

Universitas Sebelas Maret Surakarta. Penulis menyadari bahwa terselesaikannya

skripsi ini tidak terlepas dari bantuan, bimbingan, dan pengarahan dari berbagai

pihak. Untuk itu, penulis menyampaikan terima kasih kepada:

1. Dekan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta.

2. Ketua Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS.

3. Ketua Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS.

4. Danar Susilo Wijayanto., S.T., M.Eng selaku Dosen Pembimbing I, yang

dengan penuh kesabaran memberikan pengarahan dan bimbingan.

5. Budi Harjanto., S.T., M.Eng selaku Dosen Pembimbing II, dengan penuh

semangat memberikan pengarahan dan bimbingan.

6. Teman-teman PTM JPTK FKIP UNS Angkatan Tahun 2008.

7. Semua pihak yang tidak dapat penulis sebutkan satu-persatu.

Penulis menyadari dalam penulisan skripsi ini masih ada kekurangan,

sehingga kritik dan saran yang bersifat konstruktif dari semua pihak sangat penulis

harapkan. Semoga skripsi ini bermanfaat bagi pembaca yang budiman.

Surakarta, Juni 2012

commit to user

xii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGAJUAN ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN SURAT PERNYATAAN ... iv

HALAMAN PENGESAHAN ... v

HALAMAN MOTTO ... vi

HALAMAN PERSEMBAHAN ... viii

HALAMAN ABSTRAK ... ix

commit to user

xiii

C. Kerangka Pemikiran ... 22

D. Hipotesis ... 23

BAB III. METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian ... 24

B. Rancangan Penelitian ... 25

C. Pengumpulan Data... 25

D. Analisis Data ... 33

E. Prosedur Penelitian ... 34

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN A. Deskripsi Data ... 38

B. Pembahasan Hasil Penelitian ... 40

BAB V. SIMPULAN, IMPLIKASI, DAN SARAN A. Simpulan ... 42

B. Implikasi ... 42

C. Saran ... 43

DAFTAR PUSTAKA ... 44

commit to user

xiv

DAFTAR TABEL

Tabel 1. Komposisi Kimia Tanah Liat ... 19

Tabel 2. Campuran Pasir Cetak ... 27

commit to user

xv

DAFTAR GAMBAR

Gambar 1. Nakago/Inti ... 8

Gambar 2. Konstruksi Dapur Kupola ... 10

Gambar 3. Bentuk-bentuk Butir Pasir ... 14

Gambar 4. Waterglass Solid ... 15

Gambar 5. Waterglass Liquid ... 15

Gambar 6. Kerangka Pemikiran Penelitian ... 23

Gambar 7. Timbangan dengan Ketelitian 0,1 gram ... 27

Gambar 8. Timbangan dengan Ketelitian 0,01 gram ... 28

Gambar 9. Moisture Tester ... 28

Gambar 10. Mixer ... ... 29

Gambar 11. Gelas Ukur ... 29

Gambar 12. Mesin Asifator ... 30

Gambar 13. Kompor Listrik dan Panci ... 30

Gambar 14. Gelas Beker ... 31

Gambar 15. Syfon ... 31

Gambar 16. Pasir Kali ... 32

Gambar 17. Waterglass ... 32

Gambar 18. Spesimen Uji ... 33

Gambar 19. Bagan Alir Proses Eksperimen ... 35

commit to user

xvi

DAFTAR LAMPIRAN

Lampiran 1. Data Hasil Penelitian

Lampiran 2. Presensi Seminar Proposal

Lampiran 3. Surat-surat Perijinan

Lampiran 4. Surat Keterangan

commit to user

1 BAB I PENDAHULUANA. Latar Belakang Masalah

Pembangunan bidang industri di Indonesia pada hakekatnya adalah untuk

mengurangi ketergantungan pada bangsa lain, sehingga mampu memproduksi

kebutuhan-kebutuhan yang diperlukan dan dengan sendirinya terjadi peningkatan

perkembangan ekonomi dan peningkatan lapangan kerja. Sampai saat ini telah

banyak riset yang terus dilakukan untuk meningkatkan penggunaan logam yang pada

akhirnya memunculkan berbagai macam teknologi pengolahan logam, diantaranya

teknik pengecoran logam. Teknik pengecoran logam adalah pembentukan benda kerja

dengan cara mencairkan logam dalam dapur pelebur, kemudian dituangkan dalam

suatu cetakan dan dibiarkan sampai membeku, selanjutnya dikeluarkan dari cetakan.

Salah satu teknologi pengecoran logam yang dikenal adalah teknologi

pengecoran logam dengan metode pasir cetak (sand casting). Pengecoran dengan

pasir cetak (sand casting) merupakan suatu metode pengecoran logam yang paling

sering dan umum digunakan pada industri kecil hingga industri besar. Salah satu

faktor yang menentukan kualitas produk hasil pengecoran pasir cetak adalah bahan

dan komposisi pasir cetak. Kualitas pengecoran cetakan pasir dipengaruhi antara

lain dari kualitas cetakan dan campuran peleburan logam.

Pada proses pembuatan coran dengan menggunakan pasir cetak masih sering

terjadi cacat-cacat yang tidak diinginkan pada hasil coran, seperti kekasaran

permukaan coran, penetrasi logam cair kedalam cetakan, gelembung gas, rongga

penyusutan, rontokan cetakan dan inklusi terak.

Timbulnya cacat-cacat tersebut disebabkan karena campuran bahan pengikat

pada pasir cetak yang kurang ataupun kadarnya yang berlebihan. Apabila pasir cetak

kekurangan air, maka daya ikat lempung terhadap pasir akan berkurang, sehingga

commit to user

2

maka lempung akan menjadi pasta sehingga daya ikatnya terhadap pasir menurun dan

kekuatannya pun menurun.

Pasir cetak dibentuk dari campuran pasir, bahan pengikat dan bahan

tambah lainnya. Pasir merupakan komponen utama dalam pembentuk cetakan,

sedangkan bahan pengikat digunakan sebagai zat atau komponen pengikat antara

butir-butir pasir, kemudian ditambahkan dengan bahan tambah untuk mendapatkan

cetakan dengan karakteristik tertentu dari logam yang hendak dicor.

Pasir cetak masih banyak digunakan karena biaya produksinya rendah, dapat

digunakan kembali, ketahanan terhadap panas yang tinggi, pengoperasiannya yang

mudah serta kualitas pasir cetak yang tinggi. Kualitas pasir cetak sangat dipengaruhi

antara lain oleh jenis dan sifat-sifat pasir, serta jenis dan kadar bahan pengikat yang

digunakan. Sifat-sifat pasir antara lain tahan panas, kadar tanah liat, kadar air atau

kelembaban, bentuk dan besar ukuran pasir, serta sifat-sifat yang lain.

Cetakan dapat diperkuat atau dipermudah operasi pembuatannya dengan

menambahkan bahan pengikat khusus. Bahan pengikat biasa misalnya lempung

(bentonit), harganya murah tetapi kekuatan dan permeabilitasnya rendah, sehingga

cacat akibat udara atau gas sering muncul. Dalam penelitian ini akan digunakan

bahan pengikat waterglass, yaitu berupa cairan kental dengan berat jenis yang tinggi

(1100- waterglass dalam penelitian ini karena memiliki

kelebihan-kelebihan dibandingkan dengan bentonit.

Dari latar belakang permasalahan di atas peneliti melakukan penelitian,

commit to user

3

B. Identifikasi Masalah

Berdasarkan latar belakang di atas, maka dapat diidentifikasi beberapa

permasalahan, di antaranya:

1. Timbulnya cacat-cacat pada hasil coran disebabkan campuran bahan pengikat

pada pasir cetak yang kurang ataupun kadarnya yang berlebihan.

2. Cacat-cacat pada hasil coran biasanya kekasaran permukaan coran, penetrasi

logam cair kedalam cetakan, gelembung gas, rongga penyusutan, rontokan

cetakan, dan inklusi terak.

3. Penggunaan bahan pengikat bentonit yang menimbulkan cacat akibat udara atau

gas sering muncul karena memiliki permeabilitas yang rendah.

4. Penggunaan waterglass sebagai bahan pengikat.

5. Penentuan kadar air yang sesuai pada pasir cetak.

6. Penentuan kadar lempung yang sesuai pada pasir cetak.

C. Pembatasan Masalah

Agar pembahasannya tidak terlalu luas dan menyimpang dari permasalahan,

maka lingkup ini dibatasi pada pengaruh variasi waterglass terhadap kadar air dan

kadar lempung pada pasir cetak.

D. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah dapat dibuat

rumusan masalah sebagai berikut:

1. Adakah pengaruh penambahan waterglass terhadap kadar air pada pasir cetak?

2. Adakah pengaruh penambahan waterglass terhadap kadar lempung pada pasir

commit to user

4

E. Tujuan Penelitian

Berdasarkan perumusan masalah, tujuan yang hendak dicapai dari penelitian

ini adalah:

1. Mengetahui pengaruh penambahan waterglass terhadap kadar air pada pasir

cetak.

2. Mengetahui pengaruh penambahan waterglass terhadap kadar lempung pada pasir

cetak.

F. Manfaat Penelitian

Dari penelitian ini diharapkan akan memberi manfaat dalam kontribusi

terhadap pembangunan nasional serta ilmu pengetahuan dan teknologi yaitu:

1. Manfaat Teoritis

a. Memberikan pengetahuan baru atau masukan terhadap Proram Studi

Pendidikan Teknik Mesin Jurusan PTK Fakultas Keguruan dan Ilmu

Pendidikan Universitas Sebelas Maret Surakarta khususnya di bidang

pengecoran logam.

b. Mengembangkan ilmu dalam dunia industri khususnya pengecoran logam.

2. Manfaat Praktis

a. Mengetahui campuran pasir yang baik dalam pembuatan cetakan dalam proses

pengecoran logam.

b. Dapat menjadi masukan bagi komunitas industri dalam peningkatan kualitas

commit to user

5 BAB II KAJIAN PUSTAKAA. Kajian Teori dan Penelitian yang Relevan 1. Kajian Teori

a. Proses Pengecoran

Proses pengecoran merupakan proses tertua yang dikenal manusia dalam

pembuatan benda logam, bahkan telah ditemukan benda cor yang diduga berasal dari

tahun 2000 SM. Pada awalnya pengecoran digunakan untuk membuat perhiasan atau

perak tempaan. Dewasa ini pengecoran digunakan sebagai cara pembuataan suatu

benda kerja karena pada proses pengecoran dapat menghasilkan bermacam-macam

model benda kerja baik yang mudah maupun yang rumit, dan dalam ukuran benda

kerja yang kecil maupun berukuran besar yang tidak dapat dibuat dengan metode

yang lain.

Pada proses pengecoran (pembuatan coran) meliputi beberapa tahap yaitu :

1) Pembuatan Cetakan

Pembuatan cetakan terbagi menjadi beberapa cara yaitu

a) Pasir cetak basah (green sand molds), cetakan dibuat dari pasir cetak

basah. Proses pembuatannya sebagai berikut :

(1) belahan pola diletakkan di atas papan cetakan dan drag siap

untuk diisi pasir.

(2) Drag dibalik, kemudian memasang belahan pola yang

diletakkan diatasnya dan kup siap diisi dengan pasir.

(3) Cetakan telah siap pakai lengkap dengan inti di tempatnya.

b) Cetakan kulit kering (skin dried mold), ada dua cara yang dapat

dilakukan:

(1) Pasir sekitar pola setebal ± 10 mm dicampur dengan pengikat

sehingga pasir mengering dan terbentuk permukaan yang

commit to user

6

(2) Seluruh cetakan dibuat dari pasir basah kemudian

permukaanya yang bersinggungan dengan pola disemprot atau

dilapisi bahan yang mengeras bila dipanaskan. Pelapis terdiri

dari minyak cat, molas, sagu atau bahan sejenis. Permukaan

harus dikeringkan dengan hembusan udara atau pemanasan.

c) Pasir cetak kering (dry sand mold), cetakan dibuat dari pasir yang

kasar dengan bahan pengikat. Karena harus dipanaskan dalam dapur

sebelum digunakan, tempat cetakan terbuat dari logam. Cetakan pasir

kering tidak menyusut sewaktu kena panas dan bebas dari gelembung

udara. Baik cetakan permukaan kering maupun cetakan pasir kering

banyak digunakan di pengecoran baja.

d) Cetakan lempung (loam mold), cetakan lempung digunakan untuk

benda cor yang besar. Kerangka cetakan terdiri dari batu bata atau

besi yang dilapisi dengan lempung kemudian diperhalus

permukaannya. Cetakan kemudian dikeringkan agar kuat menahan

beban logam cair. Pembuatan cetakan lempung memakan waktu yang

lama sehingga jarang digunakan.

e) Cetakan furan (furan mold), pasir yang kering dicampur dengan asam

fosfor yang dalam hal ini sebagai reagens pemercepat. Resin furan

ditambahkan secukupnya dan campuran diaduk hingga resin merata.

Pasir dibentuk dan dibiarkan mengeras, biasany setelah 1 atau 2 jam

bahan cukup keras. Pasir resin furan dapat digunakan sebagai dinding

atau permukaan pada pola sekali pakai.

f) Cetakan CO2, pasir yang bersih dicampur dengan natrium silikat dan

campuran dipadatkan di sekitar pola. Kemudian dialirkan gas CO2 dan

campuran tanah akan mengeras. Cetakan CO2 diterapkan untuk

bentuk yang rumit dan dapat menghasilkan permukaan yang licin.

g) Cetakan logam, cetakan logam digunakan pada proses cetak tekan

commit to user

7

mempunyai bentuk yang tepat dengan permukaan yang licin sehingga

pekerjaan pemesinan berkurang.

h) Cetakan khusus, cetakan khusus dapat dibuat dari plastik, kertas,

kayu, semen, plaster, atau karet.

2) Persiapan Pengecoran

Persiapan pengecoran meliputi beberapa tahap di antaranya :

a) Pembuatan Pola

Pola dapat digolongkan menjadi dua yaitu logam dan pola kayu, pola

logam digunakan untuk menjaga ketelitian ukuran benda cor, terutama

pada masa produksi, sehingga umur pola bisa lebih lama dan

produktifitasnya tinggi. Pola dari kayu digunakan untuk pasir cetak.

Faktor terpenting untuk menetapkan macam pola adalah proses

pembuatan cetakan dimana pola tersebut dipakai dan pertimbangan

ekonomi yang sesuai dengan jumlah dari pembuatan cetakan dan

pembuatan pola.

b) Pembuatan Inti

Inti adalah suatu bentuk dari pasir yang dipasang pada rongga cetakan

untuk mencegah pengisian logam pada bagian yang seharusnya

berbentuk lubang atau berbentuk rongga dalam suatu coran (Surdia, T.,

dan Chijiwa, K. 2000). Inti ini biasanya dibuat dari pasir silika yang

bersih yang dicampur dengan bahan pengikat dan dipanaskan,

sehingga memperoleh kekuatan tertentu.

Pembuatan nakago/inti:

(1) Menyiapkan pola nakago/inti.

(2) Menyiapkan perlengkapan yang dibutuhkan (kawat, klem,

penumbuk, dan lain-lain).

(3) Klem pola nakago/inti yang kuat.

(4) Memasukkan pasir cetak ke dalam pola.

commit to user

8

(6) Membuat lubang gas di bagian tengah cetakan.

(7) Mengeraskan pasir cetakan sesuai dengan jenis pasir dengan

menggunakan gas CO2.

(8) Setelah mengeras, kemudian melepaskan klem dan pola.

(9) Memeriksa visual permukaan pada hasil cetakan.

(10) Membersihkan pola dan melakukan pekerjaan pertama secara

berulang.

Gambar 1. Nakago/inti

c) Pembuatan Sistem Saluran

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan

ke dalam rongga cetakan sistem saluran terbagi menjadi beberapa

bagian antara lain:

(1) Cawan tuang merupakan penerima yang menerima cairan

logam langsung dari ladel. Biasanya berbentuk corong atau

cawan dengan saluran turun di bawahnya.

(2) Saluran turun yaitu saluran pertama yang membawa cairan

logam dari cawang tuang ke dalam pengalir dan saluran masuk,

commit to user

9

(3) Pengalir yaitu saluran yang membawa logam cair dari saluran

turun kebagian bagian yang cocok pada cetakan. Pengalir

biasanya mempunyai irisan seperti trapesium atau setengah

lingkaran.

Peleburan merupakan suatu proses mencairkan beberapa bahan baku

logam untuk menghasilkan logam baru yang memiliki komposisi

unsur-unsur tertentu. Untuk mencairkan logam dipakai

bermacam-macam tanur, tetapi yang sering dipakai dalam industri pengecoran

logam adalah jenis tanur listrik dan kupola. Pada tanur listrik panas

yang dihasilkan untuk melelehkan logam dihasilkan dari busur listrik

yang terjadi antara elektroda-elektroda, tanur listrik dulu digunakan

khusus untuk membuat baja-baja campuran dan baja-baja karbon yang

berkualitas tinggi tetapi sekarang digunakan untuk membuat baja-baja

karbon biasa. Panas yang dihasikan pada tanur listrik dihasilkan dari

busur listrik yang terjadi antara elektroda yang dialiri arus listrik, bila

arus listrik dijalankan busur api akan terjadi pada elektroda dan

memanaskan ruang lebur, sehingga mampu untuk meleburkan logam

cor. Biasanya dapur kupola dipergunakan secara luas untuk peleburan

logam cor karena mempunyai keuntungan seperti konstruksinya yang

sederhana, mengoperasikannya mudah, memberikan peleburan secara

terus menerus, serta biaya operasionalnya yang relatif murah. Dapur

kupola berbentuk silinder tegak yang terbuat dari baja yang dilapisi

commit to user

10

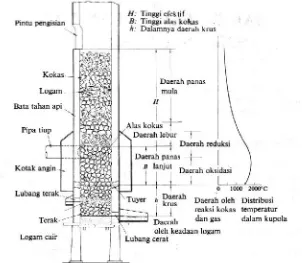

pengisi, kotak untuk mengalirkan angin (kotak sembur), saluran terak,

pintu pembersih, lubang pengeluaran. Untuk lebih jelasnya, melihat

gambar 2 berikut ini.

Gambar 2. Konstruksi Dapur Kupola (Surdia, T., dan Chijiwa, K. 2000)

Pada saat pencairan logam, bahan baku seperti logam dan kokas

diisikan dari mulut pintu pengisi, kemudian udara ditiupkan ke dalam

melalui tuyer, kemudian dibakar, sehingga bahan kokas terbakar dan

mencairkan logam hingga mencair, setelah logam cair dan terak

dikeluarkan melalui lubang-lubang keluar pada dasar kupola. Jadi

dalam kupola logam dipanaskan langsung oleh panas pembakaran dari

commit to user

11

e) Penuangan Logam

Penuangan adalah proses memasukkan cairan logam kedalam rongga

cetak yang terdapat pada cetakan. Proses ini merupakan puncak

pembuatan tuangan walaupun berlangsung dalam waktu yang sangat

pendek. Dalam proses ini logam cair yang dikeluarkan dari tanur akan

diterima oleh ladel pembawa kemudian dituangkan ke dalam cetakan

dengan menggunakan kowi (gayung) penuang. Kowi (gayung)

penuang biasanya berbentuk kerucut atau silinder. Ladel pembawa dan

kowi (gayung) penuang terbuat dari plat baja dan bagian dalamnya

dilapisi dengan batu tahan api.

f) Pembongkaran dan Pembersihan Coran

Setelah proses penuangan selesai dan logam mengalami pembekuan

dalam waktu yang cukup di dalam cetakan selanjutnya kotak-kotak

cetakan dikosongkan atau dibongkar dan benda-benda coran

dibersihkan dari pasir, serta tukang cetak menyingkirkan saluran tuang

dan penambah dengan martil atau untuk benda coran yang besar

digunakan alat potong mesin. Setelah itu benda-benda tuang dibawa ke

tempat-tempat pembersihan untuk menyingkirkan bram-bram yang

melekat pada benda hasil coran.

g) Pemeriksaan Hasil Coran

Pemeriksaan hasil coran dilakukan untuk memelihara kualitas dari

coran, untuk menekan biaya dengan mengetahui terlebih dahulu

produk yang cacat. (Surdia, T., dan Chijiwa, K. 2000). Pemeriksaan

coran yang biasa dilakukan adalah pemeriksaan rupa yang bertujuan

untuk meneliti: ketidakteraturan, inklusi retak, retakan, dan sebagainya

yang terdapat pada permukaan. Pemeriksaan cacat dalam yang

bertujuan untuk meneliti adanya cacat seperti rongga udara, rongga

penyusutan, inklusi, retakan, dan sebagainya dalam hasil coran dengan

commit to user

12

kekuatan super sonik, dan magnit). Pemeriksaan bahan yang bertujuan

untuk memeriksa ketidakteraturan bahan yang diteliti dengan cara

pengujian yang telah ditetapkan. Pemeriksaan tanpa merusak yang

dilakukan dengan cara mematahkan atau memotong produk hasil coran

untuk memastikan kualitas produk.

b. Pasir Cetak

Peleburan logam pada umumnya mempunyai titik lebur di atas 12000

C, sehingga tidak mudah untuk mendapatkan cetakan yang sanggup menekan

panas di atas temperatur tersebut. Untuk itu pasir cetak yang baik harus

memenuhi persyaratan cetakan.

1) Syarat-Syarat Pasir Cetak

Pasir cetak harus memenuhi persyaratan sebagai berikut (Surdia, T., dan

Chijiwa, K. 2000):

a) Mempunyai sifat mampu bentuk, sehingga mudah dalam pembuatan

cetakan dengan kekuatan yang cocok. Cetakan yang dihasilkan harus

kuat sehingga tidak rusak karena dipindah-pindah dan dapat menahan

logam cair waktu dituang kedalam cetakan.

b) Permeabilitas yang cocok. Permeabilitas yang kurang baik akan

menyebabkan cacat coran seperti rongga penyusutan, gelembung gas,

atau kekasaran permukaan.

c) Distribusi besar butir yang cocok. Permukaan coran menjadi halus

kalau coran dibuat dalam cetakan yang butir pasir halus, tetapi kalau

halus gas sulit untuk keluar, sehingga dapat mengakibatkan cacat coran

seperti gelembung gas.

d) Tahan panas terhadap temperatur logam pada waktu penuangan.

e) Komposisi yang cocok.

f) Mampu dipakai lagi. Pasir harus dapat dipakai berulang-ulang supaya

ekonomis.

commit to user

13

2) Macam-macam Pasir Cetak

Pasir cetak yang lazim digunakan ada beberapa macam antara lain pasir

gunung, pasir pantai, pasir kali, dan pasir silika yang disediakan oleh alam.

Beberapa dari pasir cetak dapat dipakai begitu saja dan yang lain dapat

dipakai setelah dipecah-pecah atau diolah menjadi butir-butir yang cocok

digunakan sebagai pasir cetak. Pasir pantai, pasir gunung, pasir kali dan

pasir silika tidak melekat dengan sendirinya, oleh karena itu dibutuhkan

pengikat untuk mengikat butir-butirnya satu sama lain dan baru dipakai

setelah pencampuran.

3) Susunan Pasir Cetak

Pasir cetak biasanya terdiri dari butir pasir yang berukuran

bermacam-macam, tetapi kadang-kadang terdiri dari butir-butir yang tersaring yang

mempunyai ukuran yang seragam.

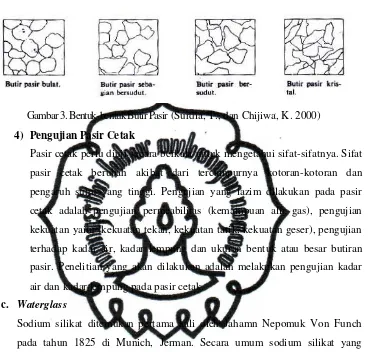

Bentuk dan butir pasir cetak dapat digolongkan beberapa jenis yakni:

a) Memudar atau membulat (Round), merupakan jenis pasir yang paling

banyak bahan-bahan pengikat yang memberikan kekuatan dan

kemampuan alir gas (permeabilitas) yang baik.

b) Menyudut (Sub-Anguler), merupakan jenis pasir yang banyak

digunakan pengecoran besi cor dan baja cor dan non-ferro.

c) Menyudut tanggung (Anguler), merupakan jenis pasir yang banyak

dipakai dalam pemakaian besi coran cor-ferro. Pemakaian bahan untuk

pasir seperti lebih tinggi dibandingkan dengan bentuk membundar atau

menyudut tanggung.

d) Bentuk gabungan (Compound), merupakan pasir cetak biasanya

kumpulan dari pasir yang bermacam-macam, untuk pasir yang

digunakan sebagai cetakan lebih baik tidan mempunyai butir pasir

commit to user

14

Gambar 3. Bentuk-bentuk Butir Pasir (Surdia, T., dan Chijiwa, K. 2000)

4) Pengujian Pasir Cetak

Pasir cetak perlu diuji secara berkala untuk mengetahui sifat-sifatnya. Sifat

pasir cetak berubah akibat dari tercampurnya kotoran-kotoran dan

pengaruh suhu yang tinggi. Pengujian yang lazim dilakukan pada pasir

cetak adalah pengujian permeabilitas (kemampuan alir gas), pengujian

kekuatan yaitu (kekuatan tekan, kekuatan tarik, kekuatan geser), pengujian

terhadap kadar air, kadar lempung dan ukuran bentuk atau besar butiran

pasir. Penelitian yang akan dilakukan adalah melakukan pengujian kadar

air dan kadar lempung pada pasir cetak.

c. Waterglass

Sodium silikat ditemukan pertama kali oleh Jahamn Nepomuk Von Funch

pada tahun 1825 di Munich, Jerman. Secara umum sodium silikat yang

digunakan industri dapat dispesifikasikan menjadi dua, yaitu:

1) Larutan air silikat yang mengandung 1,5 s/d 4 mol SiO2 , 1 mol Na2CO3,

sering disebut sodium tetra silikat (waterglass). Spesifikasi ini diproduksi

dengan cara melarutkan sodium silikat dalam air.

2) Solid, kristal sodium silikat

Sodium tetra silikat (waterglass) diproduksi dengan mencampurkan sodium

silikat solid dengan air.

Na2Si4O9 (s) + 5 H2O (l) Na2Si4O9. 5 H2O (l)

commit to user

15

Gambar 4. Waterglass solid

Gambar 5. Waterglass liquid

1) Kegunaan waterglass sebagai berikut:

a) Sebagai bahan baku dalam pembuatan silika gel yang digunakan

sebagai pengering makanan

b) Sebagai bahan perekat untuk penyegelan dan laminating lapisan logam

commit to user

16

d) Digunakan sebagai bahan pembuatan drum filter

e) Digunakan sebagai sintesis zeolit

f) Digunakan pada produksi detergen

g) Digunakan pada water treatment yaitu sebagai flocculating agent

h) Digunakan sebagai bahan baku pabrik asam silika

2) Sifat fisis dan kimia waterglass a) Sifat fisis

(1) Berbentuk cairan bening

(2) Sangat larut dalam air panas dan dingin

(3) Tidak larut dalam alkohol

3) Spesifikasi waterglass Wujud : cair

Warna : tidak berwarna

commit to user

17

d. Kadar Air

Air murni adalah air yang tidak mempunyai warna, rasa, dan bau yang

terdiri dari hidrogen dan oksigen dengan rumus kimia H2O. Karena air yang

bersifat universal, maka yang paling alamiah atau buatan manusia hingga

tingkat tertentu ada zat yang terlarut di dalamnya.

Kadar air adalah presentase kandungan air suatu bahan yang dapat

dinyatakan berdasarkan berat basah (wet basis) atau berdasarkan berat kering

(dry basis). Kadar air berat basah mempunyai batas maksimum teoritis

sebesar 100 %, sedangkan kadar air berdasarkan berat kering dapat lebih dari

100 %.

Pemeriksaan kadar air dilakukan dengan menggunakan rumus di bawah ini:

%Kadar air =Berat awalBerat awalBerat akhir x 100%

Berat bahan kering adalah berat bahan setelah setelah mengalami

pemanasan beberapa waktu tertentu sehingga beratnya tetap (konstan). Pada

proses pengeringan air yang terkandung dalam bahan tidak dapat seluruhnya

diuapkan.

1) Pengaruh kadar air

Kadar air pada permukaan bahan dipengaruhi oleh kelembapan udara di

sekitarnya. Bila kadar air dalam bahan rendah sedangkan kelembapan

disekitarnya tinggi maka akan terjadi penyerapan uap air dari udara

sehingga bahan menjadi basah atau kadar airnya menjadi lebih tinggi.

2) Perubahan kadar air

Perubahan kadar air terjadi karena adanya kesetimbangan kelembaban

relatif bahan dengan kelembaban relatif udara dimana bahan yang

commit to user

18

kelembaban relatif bahan, maka bahan cenderung untuk menyerap air dari

udara.

3) Penentuan kadar air

Pada umumnya penentuan kadar air dilakukan dengan mengeringkan

bahan dalam oven pada suhu 105 s/d 1100C selama 3 jam atau sampai

didapat berat yang konstan. Selisih berat sebelum dan sesudah

pengeringan adalah banyaknya air yang diuapkan.

e. Kadar Lempung

Hampir semua tanah liat yang ada di Indonesia disebut lempung.

Lempung merupakan produk alam, yaitu hasil pelapukan kulit bumi yang

sebagian besar terdiri dari batuan granit dan batuan beku.

Lempung membentuk gumpalan keras saat kering dan lengket apabila

basah terkena air. Sifat ini ditentukan oleh jenis mineral lempung yang

mendominasinya. Karena perilaku inilah beberapa jenis tanah liat dapat

membentuk kerutan-kerutan atau pecah-pecah bila kering.

Tanah liat (lempung) memiliki sifat-sifat yang khas yaitu bila dalam

keadaan basah akan mempunyai sifat plastis tetapi bila dalam keadaan kering

akan menjadi keras, sedangkan bila dibakar akan menjadi padat dan kuat.

commit to user

19

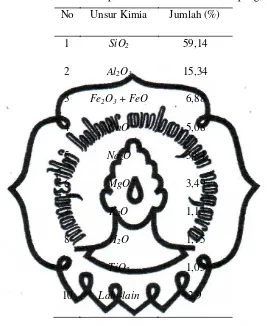

Tabel 1. Komposisi Kimia Tanah Liat (lempung)

No Unsur Kimia Jumlah (%)

1 SiO2 59,14

2 Al2O3 15,34

3 Fe2O3 + FeO 6,88

4 CaO 5,08

5 Na2O 3,84

6 MgO 3,49

7 K2O 1,13

8 H2O 1,15

9 TiO2 1,05

10 Lain-lain 2,9

Kadar lempung adalah presentase kadar pengikat yang digunakan

untuk mengikat butir-butir pada pasir cetak. Lempung atau pengikat adalah

bahan yang digunakan untuk mengikat butir-butir pada pasir cetak yang

biasanya berukuran kurang dari 20 µ atau 0,0008 in.

Pengujian kadar lempung dengan menggunakan rumus sebagai berikut:

%Kadar Lempung =Berat awal Berat akhir

commit to user

20

1) Fungsi dan standart pengikat (lempung)

a) Fungsi Pengikat

Fungsi pengikat yang utama yaitu untuk mengikat pasir cetak,

sehingga pasir cetak tersebut mempunyai sifat mampu bentuk,

sehingga mudah dalam pembuatan cetakan dengan kekuatan dan

permeabilitas yang cocok. Cetakan yang dihasikan harus kuat,

sehingga tidak mudah rusak dan mudah dibongkar sesudah dituang.

Selain itu, pengikat juga berfungsi sebagai penahan panas pada saat

penuangan, hal ini terjadi karena pasir cetak dengan butiran yang tidak

seragam dapat dipadatkan dengan lempung, sehingga mempunyai berat

jenis yang tinggi, mempunyai permukaan sentuh yang luas sehingga

kekuatan untuk menahan panas lebih tinggi.

b) Standart Pengikat

Menurut standar AFS clay atau lempung yang terkandung dalam pasir

cetak:

(1) Clay atau lempung mineral

(2) Lempung silika atau lempung yang mengendap

(3) Kandungan lempung yang umum digunakan pada pasir cetak

adalah 2% s/d 50%

2) Macam-macam Pengikat (lempung)

a) Berdasarkan kadarnya dalam pasir cetak, lempung dibagi menjadi:

(1) Lempung jenuh

Pada penambahan kadar lempung tidak akan mampu untuk

meningkatkan atau tidak berpengaruh terhadap kekuatan pasir cetak

sehingga kekuatan pasir cetak setelah ditambah lempung dalam

kondisi jenuh akan konstan.

(2) Lempung tidak jenuh

Pada penambahan kadar lempung akan berbanding lurus dengan

commit to user

21

(sampai mencapai titik jenuh). Semakin besar penambahan kadar

lempung maka kekuatan pasir cetak akan semakin tinggi.

2. Penelitian Relevan

Dari penelitian sebelumnya banyaknya parameter dan hubungan antar

parameter terkait tentang pasir cetak pada proses pengecoran yang diteliti. Azam

(2003) meneliti tentang variasi campuran pasir cetak yang berpengaruh terhadap

sifat mekanik pada pengecoran logam. Penelitian ini menyelidiki tentang

pengaruh penambahan waterglass terhadap kekuatan tarik dan kekerasannya.

hasil penelitian yang dilakukan menunjukkan bahwa penambahan waterglass

mempengaruhi kekuatan tarik dan kekerasannya. Penelitian ini menggunakan

metode eksperimen dengan variabel bebas yaitu variasi kadar waterglass dan

variabel terikat yaitu sifat mekanik coran besi cor kelabu. Hasilnya, kekuatan

tariknya pun meningkat.

Nurhadi (2004) melakukan penelitian tentang kadar waterglass dalam

cetakan pasir silika terhadap sifat mekanik pada proses pengecoran besi cor

kelabu. Penelitian ini menyelidiki tentang pengaruh penambahan waterglass

terhadap sifat mekanik pada proses pengecoran besi cor kelabu yaitu

permeabilitas dan kekuatan tekannya. Penelitian ini menggunakan metode

eksperimen dengan variabel bebas yaitu variasi kadar waterglass ( 15%, 25%,

40%) dan variabel terikatnya yaitu sifat mekanik besi coran kelabu. Penambahan

waterglass mempengaruhi sifat mekanik besi cor kelabu. Hasilnya, cenderung

menurun.

Peter et al (2007) melakukan penelitian tentang pengecoran logam yang

menggunakan pasir cetak yang hasilnya dapat mempengaruhi ukuran dan bentuk

hasil coran. Penelitian ini menyelidiki tentang efek dari jenis pasir dan pengikat

terhadap ukuran coran. Penelitian ini menggunakan penelitian eksperimen. Jenis

pasir yang digunakan memiliki efek signifikan pada pengecoran dan efek dari

commit to user

22

Hasilnya pola yang dihasilkan berhasil dengan baik dan dapat menghambat

penyusutan.

Dari literatur di atas, dapat diketahui bahwa variasi waterglass yang

digunakan adalah 15%, 25%, 40%. Untuk mengetahui perbedaan dengan yang

tidak menggunakan waterglass maka ditambah dengan kadar waterglass 0%.

Pemberian waterglass akan mempengaruhi hasil dari pengecoran. Pada penelitian

ini menggunakan kadar berat waterglass sebesar 0%, 15%, 25% dan 40% sebagai

variabel bebasnya. Variabel terikatnya adalah kadar air dan kadar lempung.

B. Kerangka Pemikiran

Proses pembuatan cetakan ditentukan oleh campuran pasir dan pengikatnya.

Salah satu sifat bahan yang penting adalah kadar air dan kadar lempung yang dimiliki

oleh pasir. Sifat ini sangat diperlukan bagi pasir karena apabila pasir kekurangan air,

maka daya ikat lempung terhadap pasir cetak akan berkurang sehingga akan

mengurangi kekuatan pasir cetak. Sebaliknya apabila pasir cetak kelebihan air,

lempung akan menjadi pasta sehingga daya ikatnya terhadap pasir menurun dan

kekuatannya pun juga menurun.

Pada penelitian ini digunakan molding (cetakan) dibuat dari pasir kali

dicampur dengan waterglass sebagai pengikatnya. Campuran pasir ini diaduk di

dalam mixer hingga kedua komponen bercampur. Campuran pasir ini lalu dituang ke

dalam kotak besi yang di dalamnya sudah ditaruh pattern kayu. Sesudah ditaruh

hingga penuh, pasir lalu ditumbuk hingga padat. Setelah itu pasir cetak ditusuk-tusuk

dengan besi panjang sebagai jalan masuknya gas CO2 yang akan dimasukkan ke

dalam cetakan. Setelah selesai ditusuk, gas CO2 dimasukkan dengan menggunakan

selang dari tabung gas.

Variasi pada penelitian ini dengan mengubah kandungan waterglass (bahan

pengikat) dengan variasi 0%, 15%, 25% dan 40% dari berat campuran.

commit to user

23

Gambar 6. Kerangka Pemikiran Penelitian

Keterangan:

X : Variasi waterglass

Y1: Sifat kadar air

Y2: Sifat kadar lempung

C. Hipotesis

Berdasarkan atas uraian dari kerangka berpikir, maka dirumuskan hipotesis

oleh peneliti sebagai berikut:

1. Semakin besar penambahan waterglass, maka semakin meningkat kadar air pada

pasir cetak.

2. Semakin besar penambagan SiO2, maka semakin meningkat kadar lempung pada

pasir cetak. X

Y1

commit to user

24 BAB IIIMETODE PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian ini dilaksanakan di laboratorium Pengujian Logam Politeknik

Manufaktur Ceper yang beralamat di Batur, Tegalrejo, Ceper, Klaten.

2. Waktu Penelitian

Penelitian ini dilaksanakan bulan Maret sampai Juni 2012, pelaksanaannya

sebagai berikut:

Pengajuan Judul : 28 Februari 2012

Penyusunan Proposal : 29 Februari s/d 23 Maret 2012

Seminar Proposal : 26 Maret 2012

Revisi Proposal : 27 Maret s/d 4 April 2012

Perijinan Penelitian : 5 April s/d 18 April 2012

Penelitian : 19 April s/d 3 Mei 2012

Analisis Data : 4 Mei s/d 18 Mei 2012

Penulisan Laporan : 19 Mei s./d 19 Juni 2012

commit to user

25

B. Rancangan Penelitian

Penelitian ini adalah penelitian eksperimen yang dilaksanakan di laboratorium

dengan kondisi dan perlengkapan yang disesuaikan dengan kebutuhan untuk

memperoleh data tentang pengaruh penambahan waterglass terhadap kadar air dan

kadar lempung pada pasir cetak.

Adapun yang dimaksud dengan desain eksperimen adalah eksperimen yang

merupakan dengan sengaja dan secara sistematis mengadakan perlakuan atau

tindakan pengamatan yang dilakukan peneliti untuk melihat efek yang terjadi pada

tindakan tersebut (Suharsimi Arikunto, 2002).

Pada penelitian ini, metode yang digunakan adalah metode eksperimen dan

merupakan penelitian deskriptif yaitu memaparkan secara jelas hasil eksperimen di

laboratorium terhadap sejumlah benda uji, kemudian dianalisis datanya.

Objek dalam penelitian ini adalah benda uji pasir cetak yang diberi perlakuan.

Pasir cetak dengan pembentuknya adalah pasir kali dan waterglass, variasi campuran

waterglass yaitu 0%, 15%, 25%, dan 40%.

C. Pengumpulan Data 1. Identifikasi Variabel

Dalam penelitian ini, dilakukan pengukuran terhadap keberadaan suatu

variabel dengan instrumen penelitian. Selanjutnya dilakukan analisis untuk

mencari hubungan antara variabel yang satu dengan yang lain. Sugiyono (2007 :

diamati, variabel itu sebagai atribut dari sekelompok orang atau obyek yang

mempunyai

a. Variabel Bebas

Variabel bebas adalah variabel yang menjadi sebab timbulnya atau

commit to user

26

ditentukan oleh ada atau tidaknya variabel lain. Tanpa adanya variabel bebas,

maka tidak akan ada variabel terikat. Jika variabel bebas berubah, maka akan

muncul variabel terikat yang berbeda atau yang lain.

Variabel bebas dalam penelitian ini adalah variasi kadar berat waterglass

0%, 15%, 25% dan 40%.

b. Variabel Terikat

Variabel terikat adalah himpunan sejumlah gejala yang memiliki pula

sejumlah aspek di dalamnya, yang berfungsi menerima atau menyesuaikan diri

dengan kondisi lain, yang disebut variabel bebas. Kata lain ada atau tidaknya

variabel terikat tergantung ada atau tidaknya variabel bebas. Dalam penelitian ini

variabel terikatnya adalah kadar air dan kadar lempung.

c. Variabel Kontrol

Variabel kontrol merupakan himpunan sejumlah gejala yang memiliki

berbagai aspek atau unsur di dalamnya, yang berfungsi untuk mengendalikan

variabel terikat yang akan muncul bukan dikarenakan variabel lain, tetapi

benar-benar karena variabel bebas.

Pengendalian variabel ini dimaksudkan agar tidak merubah variabel yang

akan diungkap pengaruhnya, sehingga kontrol yang akan dilakukan terhadap

variabel ini akan menghasilkan variabel terikat yang murni. Dalam penelitian ini

variabel kontrolnya adalah:

1) Jenis pasir yang digunakan adalah pasir kali yang baru

2) Berat spesimen yang diuji adalah 50 gram

commit to user

27

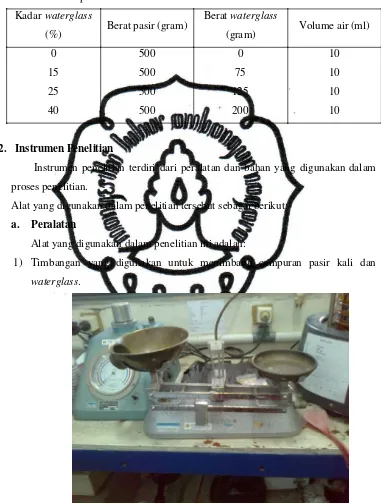

Tabel 2. Campuran Pasir Cetak

Kadar waterglass

Instrumen penelitian terdiri dari peralatan dan bahan yang digunakan dalam

proses penelitian.

Alat yang digunakan dalam penelitian tersebut sebagai berikut:

a. Peralatan

Alat yang digunakan dalam penelitian ini adalah:

1) Timbangan yang digunakan untuk menimbang campuran pasir kali dan

waterglass.

commit to user

28

Gambar 8. Timbangan dengan ketelitian 0,01 gram

2) Moisture Tester yang digunakan untuk memanaskan pasir

commit to user

29

3) Mixer yang digunakan untuk mencampur pasir kali dan waterglass.

Gambar 10 Mixer

4) Gelas ukur digunakan untuk mengetahui takaran air.

commit to user

30

5) Mesin Asifator, digunakan untuk mencampur antara pasir dan lempung agar

tercampur merata.

Gambar 12. Mesin Asifator

6) Kompor listrik dan panci digunakan untuk memasak pasir, air, tetrasodium

pyroposfat

commit to user

31

7) Gelas beker digunakan untuk menampung hasil adukan

Gambar 14. Gelas beker

8) Syfon digunakan untuk mengeluarkan air dari gelas beker

commit to user

32

b. Bahan Penelitian

1) Pasir kali

Penelitian ini menggunakan pasir kali yang baru.

Gambar 16. Pasir kali

2) Waterglass

commit to user

33

Spesimen uji yang digunakan adalah pasir kali dan waterglass yang

dicampur dengan mengambil sample pasir seberat 50 gram untuk

dilakukan pengujian baik kadar air maupun kadar lempungnya.

Gambar 18. Spesimen uji

D. Analisis data

Salah satu bagian terpenting dalam proses kegiatan penelitian adalah

melakukan kegiatan analisis terhadap data-data yang telah terkumpul. Teknik analisis

data yang dipakai dalam penelitian ini menggunakan data deskriptif yang dilakukan

dengan cara melukiskan dan merangkum pengamatan dari penelitian yang dilakukan.

Data yang dihasilkan digambarkan secara grafis dalam bentuk grafik sehingga lebih

mudah dibaca. Analisis data hasil pengujian variasi campuran pasir dengan kadar

berat waterglass 0%, 15%, 25%, dan 40% dilakukan pada penelitian ini sebagai

berikut:

1. Analisis Hasil Pengujian Kadar Air

Pada hasil pasir cetak dilakukan pengujian kadar air dengan cara

commit to user

34

dipanaskan. Dari selisih berat dapat dihitung presentase kadar air dengan

menggunakan rumus yang sudah ditentukan. Kadar air standar dalam pasir cetak

adalah 3 s/d 6% (SNI 15-0312-1989) tergantung dari jenis cetakan dan logam yang

dituang. Apabila pasir cetak kekurangan air, maka daya ikat lempung terhadap

pasir cetak akan berkurang sehingga akan mengurangi kekuatan pasir cetak. Di

samping itu butir lempung yang tidak mendapat air akan mengisi celah antar butir

pasir cetak sehingga menyebabkan penurunan permeabilitas pasir cetak.

Sebaliknya jika pasir cetak kelebihan air, maka lempung akan menjadi pasta

sehingga daya ikatnya terhadap pasir menurun dan kekuatannya pun menurun.

2. Analisis Hasil Pengujian Kadar Lempung

Pada hasil pasir cetak dilakukan pengujian kadar lempung dengan

menambahkan air dan larutan Tetrasodium Pyroposfat ke dalam panci masakan

hingga mendidih, setelah dingin diaduk dengan mesin asifator dan memasukkan

hasilnya ke dalam gelas beker yang diberi air kemudian air yang ada di gelas beker

tersebut dikeluarkan dengan syfon. Dari hasil yang didapatkan dapat diketahui

presentase kadar lempung dengan memasukkan ke dalam rumus yang sudah ada.

Daya rekat antar butir pasir sangat bergantung pada kadar lempung dalam pasir.

Untuk suatu presentase kadar lempung tertentu, diperlukan sejumlah kadar air

tertentu pula, sehingga akan didapatkan kekuatan pasir yang maksimum. Biasanya

kadar lempung yang terdapat dalam industri pengecoran logam berkisar antara

10-20% (SNI 15-0312-1989). Kekuatannya juga dipengaruhi oleh bentuk dan

besarnya butiran pasir.

E. Prosedur Penelitian 1. Tahap Eksperimen

Tahap eksperimen dalam penelitian ini dapat digambarkan dengan bagan

commit to user

35

Percampuran Bahan Pembuat Pasir Cetak Pasir Kali

Waterglass

Pencampuran pasir kali dengan variasi kadar waterglass

0%

Pembuatan Pasir Cetak

Uji Kadar Air Uji Kadar Lempung

Analisis Data

Kesimpulan

15% 25% 40%

Mulai

Selesai

commit to user

36

2.Urutan Langkah Eksperimen

a. Pengolahan pasir, pencampuran pasir kali dan waterglass dengan variasi kadar

waterglass 0%, kemudian diaduk hingga rata dalam mixer hingga kedua

komponen bercampur.

b. Melakukan pengujian kadar air

1) Menimbang pasir 50 gram

2) Menimbang kertas saring dan mencatat beratnya

3) Meletakkan pasir diatas kertas saring dan memasukkan ke dalam pan

tempat sampel

4) Memasukkan pan ke dalam moisture tester, dan memutar time swith

selama 15 menit

5) Mengeluarkan sampel, mengangkat dan mendiamkan terlebih dahulu,

kemudian menimbang sampel dan mencatat beratnya

6) Melakukan proses pengeringan tersebut sampai didapat berat konstan

7) Mencatat hasil akhir pada saat konstan dan memasukkan ke dalam rumus

c. Mengamati pengujian tersebut dan mengambil data hasil pengujian kadar air.

d. Melakukan pengujian kadar lempung.

1) Menimbang pasir seberat 50 gram

2) Memasukkan pasir, air ± 475 ml, 25 ml Tetrasodium Pyroposfat ke dalam

panci masakan

3) Memanaskan sampai mendidih di atas pemanas/kompor

4) Didiamkan hingga dingin, kemudian diaduk dengan mesin asifator 5 s/d

10 menit

5) Hasil adukan dituang ke dalam gelas beker dan menambahkan air sampai

batas gelas beker, selanjutnya didiamkam sekitar 15 s/d 20 menit

6) Mengeluarkan air dari gelas beker dengan alat syfon

7) Mengisi lagi gelas beker dengan air sampai batas gelas, didiamkan 15 s/d

commit to user

37

8) Mengulangi langkah tersebut sampai hasil air di dalam gelas beker

terlihat jernih

9) Menyaring pasir tersebut, kemudian dikeringkan hingga berat konstan,

kemudian memasukkan hasil dalam rumus.

e. Mengamati pengujian tersebut dan mengambil data hasil pengujian kadar

lempung.

f. Mengulangi proses a sampai dengan e untuk kadar berat waterglass 15%,

25%, dan 40%.

commit to user

38 BAB IVHASIL PENELITIAN

A. Deskripsi Data

Dalam hasil penelitian ini, materi yang disajikan berupa angka angka (nilai)

kadar air dan kadar lempung dengan variasi kadar waterglass. Penelitian dan

pembahasan utamanya diarahkan terutama untuk mengetahui pengaruh variasi

waterglass terhadap kadar air dan kadar lempung pada pasir cetak. Penelitian ini

merupakan penelitian eksperimen yang melibatkan satu faktor bebas. Faktor tersebut

adalah perlakuan variasi waterglass (0%, 15%, 25%,40%). Variabel terikatnya dalam

penelitian ini adalah kadar air dan kadar lempung pada pasir cetak. Jumlah

keseluruhan sampel dalam penelitian sebanyak 4 buah.

Data penelitian yang berjumlah 4 data yakni variasi waterglass dengan kadar

0%, variasi kadar waterglass dengan kadar 15%, variasi kadar waterglass dengan

kadar 25%, dan variasi waterglass dengan kadar 40%. Hasil pengujian kadar air dan

kadar lempung pada pasir cetak dapat dilihat pada tabel 3 berikut ini :

Tabel 3. Hasil Pengukuran Kadar Air dan Kadar Lempung dengan Variasi Waterglass

commit to user

39

Dari hasil penelitian yang diperoleh dalam perhitungan kadar air dan kadar

lempung dengan variasi waterglass yang berbeda, maka dapat digambarkan dengan

grafik sebagai berikut :

Gambar 20. Grafik Pengaruh Variasi Waterglass terhadap Kadar Air dan Kadar

Lempung pada Pasir Cetak

Berdasarkan data di atas menunjukkan kadar air spesimen I (waterglass 0%)

yaitu 1,5%, spesimen II (waterglass 15%) yaitu 5,18%, spesimen III (waterglass

25%) yaitu 6,48%, spesimen IV (waterglass 40%) yaitu 7,14% sedangkan kadar

lempung spesimen I (waterglass 0%) yaitu 5,44%, spesimen II (waterglass 15%)

yaitu 12,80%, spesimen III (waterglass 25%) yaitu 17,68% dan spesimen IV

(waterglass 40%) yaitu 26,64%.

commit to user

40

Kadar air berhubungan erat dengan kadar lempung. Apabila pasir cetak

kekurangan air, maka daya ikat lempung terhadap pasir cetak akan berkurang

sehingga akan mengurangi kekuatan pasir cetak. Sebaliknya jika pasir cetak

kelebihan air, maka lempung akan menjadi pasta sehingga daya ikatnya terhadap

pasir menurun dan kekuatannya pun menurun.

Kadar air standar dalam pasir cetak adalah 3 s/d 6% dan untuk kadar

lempung 10 s/d 20% untuk pengecoran besi cor (SNI 15-0312-1989). Kadar air dan

kadar lempung diperlukan agar pasir cetak mempunyai sifat-sifat sisa yang baik, sifat

yang mampu ambruk yang baik maksudnya adalah cetakan dapat dengan mudah

dapat rontok dan pasir cetak dengan mudah dapat disingkirkan dari permukaan coran.

Pasir cetak dipakai berulang kali, sehingga pengumpulan pasir setelah pembongkaran

harus mudah.

B. Pembahasan Hasil Penelitian

Berdasarkan data hasil eksperimen dapat dikemukakan fakta-fakta sebagai

berikut :

1. Ada pengaruh penambahan waterglass terhadap kadar air. Semakin banyak

penambahan kadar waterglass, maka kadar air juga semakin meningkat. Hal ini

terjadi karena pada waterglass terdapat kandungan air yang artinya semakin

banyak penambahan waterglass maka kandungan air yang ada di dalamnya juga

semakin banyak.

2. Ada pengaruh penambahan waterglass terhadap kadar lempung. Semakin banyak

kadar waterglass yang digunakan, maka kadar lempung juga meningkat. Hal ini

dapat terjadi karena terdapat kesamaan komposisi penyusun dari waterglass dan

pasir, yaitu kedua-duanya terdapat SiO2 yang berfungsi sebagai pengikat. Di dalam

pasir kali sudah terdapat kandungan lempung yang cukup tinggi sehingga apabila

ditambah waterglass yang terdapat kandungan SiO2 maka kadar lempung akan

commit to user

41

3. Kadar air tertinggi didapat pada kadar waterglass 40% yaitu 7,14% dan terrendah

pada kadar waterglass 0% yaitu 1,5%. Hal ini terjadi karena semakin banyak kadar

waterglass yang digunakan, maka kandungan air yang terdapat dalam waterglass

juga paling banyak sehingga kadar air pada pasir cetak meningkat.

4. Kadar lempung tertinggi didapat pada kadar waterglass 40% yaitu 26,64% dan

terrendah pada kadar waterglass 0% yaitu 5,44%. Hal ini terjadi karena semakin

banyak kadar waterglass yang digunakan, maka kandungan SiO2 yang terdapat

dalam waterglass juga paling banyak sehingga kadar lempung pada pasir cetak

meningkat.

5. Dari fakta di lapangan pada dunia industri pengecoran logam kadar air dan kadar

lempung sangat penting. Apabila pasir cetak kekurangan air, maka daya ikat

lempung terhadap pasir cetak akan berkurang sehingga akan mengurangi kekuatan

pasir cetak. Di samping itu butir lempung yang tidak mendapat air akan mengisi

celah antar busir pasir cetak, sehingga menyebabkan penurunan permeabilitas

pasir cetak. Sebaliknya jika pasir cetak kelebihan air, maka lempung akan menjadi

pasta sehingga daya ikatnya terhadap pasir menurun dan kekuatannya pun

menurun. Kadar air standar dalam pasir cetak adalah 3 s/d 6% dan standar kadar

lempung dalam pasir cetak adalah 10 s/d 20%. Dari data di atas dapat dilihat

bahwa pada variasi kadar waterglass 15% yang masuk dalam kriteria di atas.

Kadar waterglass 15% memiliki kadar air 5,18% dan kadar lempung12,80%.

6. Setiap penambahan kadar waterglass baik kadar air maupun kadar lempung pada

commit to user

42 BAB VSIMPULAN, IMPLIKASI DAN SARAN

A. Simpulan Penelitian

Berdasarkan hasil penelitian yang telah diuraikan pada BAB IV dengan

mengacu pada perumusan masalah, maka dapat disimpulkan beberapa hal sebagai

berikut:

1. Ada pengaruh penambahan waterglass terhadap kadar air dan kadar lempung pada

pasir cetak. Ini dapat dilihat pada hasil pengujian kadar air dengan kadar berat

waterglass 0%, 15%, 25%, 40% hasilnya berturut-turut 1,50%, 5,18%, 6,48%,

7,14% sedangkan hasil pengujian kadar lempung dengan kadar waterglass yang

sama hasilnya berturut-turut 5,44%, 12,80%, 17,68%, 26,64%.

2. Kadar waterglass 15% menghasilkan kadar air 5,18% dan kadar lempung 12,80% .

Kadar air yang sering digunakan dalam industri pengecoran berkisar antara 3 s/d

6% sedangkan kadar lempung berkisar antara 10 s/d 20% sehingga kadar

waterglass yang masuk dalam kriteria tersebut adalah kadar waterglass 15% .

3. Setiap penambahan kadar waterglass baik kadar air maupun kadar lempung pada

pasir cetak hasilnya meningkat.

B. Implikasi

Berdasarkan hasil penelitian yang didukung oleh landasan teori yang telah

dikemukakan, tentang pengaruh variasi waterglass terhadap kadar air dan kadar

lempung, dapat diterapkan ke dalam beberapa implikasi yang dapat dikemukakan

sebagai berikut:

1. Implikasi Teoritis

Di dalam penelitian ini menyelidiki pengaruh variasi waterglass terhadap

kadar air dan kadar lempung pada pasir cetak. Dengan variasi berat waterglass 0%,

commit to user

43

pengecoran adalah kadar waterglass 15%. Dengan hasil penelitian ini dapat dijadikan

dasar pengembangan penelitian selanjutnya yang relevan dengan masalah yang

dibahas dalam penelitian ini. Disamping itu, sebagai bukti bahwa variasi kadar

waterglass mempengaruhi kadar air dan kadar lempung pada pasir cetak.

2. Implikasi Praktis

Penelitian ini dapat digunakan untuk diaplikasikan pada proses pengecoran

logam untuk mengetahui kadar air dan kadar lempung yang tepat yang biasa di

gunakam pada industri pengecoran logam.

C. Saran

Berdasarkan hasil penelitian yang diperoleh dan implikasi yang

ditimbulkan, maka dapat disampaikan saran-saran sebagai berikut:

1. Pemanfaatan pasir kali dan waterglass untuk industri pengecoran harus dilakukan

untuk mendapatkan hasil yang optimal dan menghasilkan nilai ekonomis yang

tinggi.

2. Untuk penelitian selanjutnya yang sejenis dapat dilakukan dengan pengujian