ii Universitas Kristen Maranatha

ABSTRAK

PT “X” adalah sebuah perusahaan yang bergerak di bidang minuman dengan membuat teh dalam kemasan. Cacat yang dihasilkan sangat berpengaruh kepada keuntungan perusahaan. Semakin banyak barang cacat maka semakin banyak kerugian yang dialami oleh perusahaan tersebut. Saat ini terdapat sekitar 1.3% produk cacat yang terjadi di perusahaan yang harus ditanggulangi dimana untuk setiap produksi sebesar 3.600.000 karton, jumlah produk cacat yang terjadi sekitar 45.000 karton. Dengan alasan demikian maka perusahaan harus mengatasi cacat yang penyebabnya berasal dari proses produksi yang dilakukan.

Metode yang digunakan adalah metode DMAIC yang dimulai dari stratifikasi (untuk mengelompokkan cacat menjadi 3 kelompok yaitu cacat kritis,cacat mayor dan cacat minor), menghitung jumlah produk cacat yang dihasilkan perusahaan pada bulan Desember 2011, analisis menggunakan pohon kesalahan untuk mengidentifikasikan penyebab cacat yang menjadi penyebab utama yang harus ditangani dan analisis dampak-dampak kegagalan beserta efek-efeknya serta memberikan tindakan untuk mengatasi penyebab utama tersebut.

Hasil yang didapat dari pengolahan data menggunakan metode DMAIC adalah hasil dari analisis yang dilakukan dengan menggunakan FTA yaitu mendapatkan penyebab-penyebab kegagalan potensial diantaranya 1) tidak ada batas waktu penggantian seal oring, 2) pipa transfer terbuat dari bahan yang mudah berkarat, 3) tidak ada sensor pada mesin apabila filter sudah meloloskan ampas, 4) tidak ada penahan produk pada conveyor, 5) tidak ada alat otomatis menyesuaikan kecepatan mesin, 6) tidak ada tanda apabila kabel themokopel putus, 7) tidak ada alat agar gulungan allu pas di tempat, 8) tidak ada batasan jumlah produksi penggantian pisau, 9) tidak ada penutup palet.

Hasil dari pengidentifikasian dengan menggunakan FMEA didapatkan bahwa prioritas penanganan masalah yang utama adalah untuk akibat kegagalan potensial adalah cup kosong dengan jumlah RPN 984 (58.43%) dan penyebab kegagalan potensial yang utama adalah tidak ada batas waktu penggantian seal oring dengan jumlah RPN 280 (16.63%).

v Universitas Kristen Maranatha

DAFTAR ISI

COVER i

ABSTRAK ii

KATA PENGANTAR iii

DAFTAR ISI v

DAFTAR TABEL ix

DAFTAR GAMBAR x

BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah 1-1

1.2 Identifikasi Masalah 1-2

1.3 Pembatasan Masalah 1-3

1.4 Perumusan Masalah 1-3

1.5 Tujuan Penelitian 1-4

1.6 Sistematika Penulisan 1-4

BAB 2 TINJAUAN PUSTAKA

2.1 Kualitas 2-1

2.1.1 Definisi Kualitas 2-1

2.1.2 Perspektif Kualitas 2-2

2.1.3 Pentingnya Kualitas 2-2

2.1.4 Dimensi Kualitas 2-3

2.1.5 Faktor-faktor Mendasar yang Mempengaruhi Mutu 2-4 2.1.6 Pengertian Pengendalian Kualitas 2-6 2.1.7 Faktor-faktor yang Mempengaruhi Pengendalian Kualitas 2-6 2.1.8 Maksud dan Tujuan Pengendalian Kualitas 2-7 2.1.9 Ruang Lingkup Pengendalian Kualitas 2-9 2.1.10 Proses Industri Dipandang Sebagai Suatu

Peningkatan Terus Menerus 2-9

2.2 Variasi Dalam Proses produksi 2-10

2.3 Alat Bantu Pengendalian Kualitas Seven Tools 2-12

vi Universitas Kristen Maranatha

2.3.2 Stratifikasi 2-14

2.3.3 Diagram Pareto 2-14

2.4 Karakteristik Cacat 2-14

2.5 Six Sigma 2-15

2.5.1 Pengertian Six Sigma 2-15

2.5.2 Keuntungan Six Sigma 2-16

2.5.3 Strategi Manajemen dan Perbaikan Six Sigma 2-16 2.5.4 Model Perbaikan Six Sigma DMAIC 2-17 2.5.5 Menentukan Ukuran Defect dan Ukuran Sigma 2-19

2.6 FTA (Fault Tree Analysis) 2-20

2.7 FMEA (Failure Mode and Effect Analysis) 2-21 2.8 Menetapkan Suatu Rencana Tindakan (Action Plan)

untuk Melaksanakan Peningkatan Kualitas Six Sigma 2-23

BAB 3 METODOLOGI PENELITIAN

3.1 Studi Pendahuluan 3-1

3.2 Identifikasi Masalah 3-1

3.3 Studi Pustaka 3-1

3.4 Pembatasan Masalah 3-4

3.5 Pengolahan Data dan Analisis 3-4

3.5.1 Define 3-4

3.5.1.1 Rumuskan Masalah 3-4

3.5.1.2 Penetapan Tujuan 3-4

3.5.1.3 Pengumpulan Data 3-5

3.5.1.4 Identifikasi Masalah (CTQ) 3-5

3.5.2 Measure 3-5

3.5.2.1 Stratifikasi 3-5

3.5.2.2 Perhitungan Jumlah Produk Cacat 3-5

3.5.3 Analyze 3-6

3.5.3.1 FTA (Failure Tree Analysis) 3-6 3.5.3.2 FMEA (Failure Mode Effect Analysis) 3-6

vii Universitas Kristen Maranatha

3.5.5 Control 3-7

3.6 Kesimpulan dan Saran 3-7

BAB 4 PENGUMPULAN DATA

4.1 Data Umum Perusahaan 4-1

4.1.1 Sejarah Perusahaan 4-1

4.1.2 Misi Perusahaan 4-2

4.1.3 Filosofi, Moto dan Nilai yang Dianut Perusahaan 4-2

4.1.3.1 Filosofi Perusahaan 4-2

4.1.3.2 Nilai Perusahaan 4-3

4.1.4 Tenaga Kerja dan Jam Kerja 4-4

4.1.5 Struktur Organisasi Utama 4-4

4.1.5.1 Job Description Struktur Organisasi Utama 4-5

4.1.6 Jenis Produksi 4-22

4.1.7 Kapasitas Produksi 4-22

4.1.8 Bahan Baku Utama dan Pendukung 4-23

4.1.8.1 Bahan Baku Utama 4-23

4.1.8.2 Bahan Baku Pendukung 4-23

4.1.9 Sarana Produksi 4-24

4.1.10 Perawatan Sarana Produksi/Mesin (Maintenance) 4-28

4.1.10.1 Perawatan Kecil 4-28

4.1.10.2 Perawatan Besar 4-28

4.1.11 Proses Produksi 4-29

4.2 Prosedur Pengendalian Kualitas Perusahaan (Aktual) 4-31

4.3 Data Produk Cacat 4-32

4.3.1 Jenis-jenis Cacat 4-32

4.4 Jumlah Cacat 4-35

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Define 5-1

viii Universitas Kristen Maranatha

5.2 Measure 5-1

5.2.1 Stratifikasi 5-1

5.2.2 Perhitungan Jumlah Produk Cacat 5-2

5.3 Analyze 5-2

5.3.1 Failure Tree Analysis (FTA) 5-3

5.3.1.1 Failure Tree Analysis untuk Cacat Filling 5-3 5.3.1.2 Failure Tree Analysis untuk Cacat Packing 5-4 5.3.2 Failure Mode and Effect Analysis (FMEA) 5-8 5.3.2.1 FMEA untuk Cacat Filling 5-8 5.3.2.2 FMEA untuk Cacat Packing 5-11

5.4 Diagram Pareto 5-15

5.5 Usulan Improve 5-17

5.6 Usulan Control 5-20

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan 6-1

6.2 Saran 6-2

DAFTAR PUSTAKA xi

LAMPIRAN xii

KOMENTAR DOSEN PENGUJI xiii

ix Universitas Kristen Maranatha

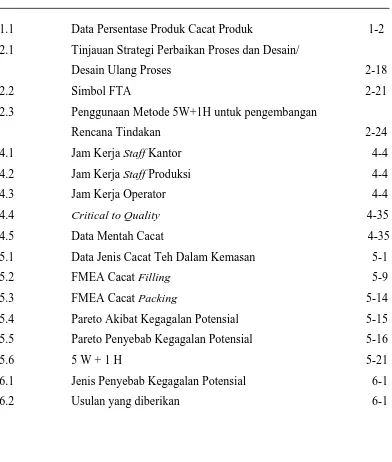

DAFTAR TABEL

Tabel Judul Halaman

1.1 Data Persentase Produk Cacat Produk 1-2 2.1 Tinjauan Strategi Perbaikan Proses dan Desain/

Desain Ulang Proses 2-18

2.2 Simbol FTA 2-21

2.3 Penggunaan Metode 5W+1H untuk pengembangan

Rencana Tindakan 2-24 4.1 Jam Kerja Staff Kantor 4-4

4.2 Jam Kerja Staff Produksi 4-4

4.3 Jam Kerja Operator 4-4

4.4 Critical to Quality 4-35 4.5 Data Mentah Cacat 4-35

5.1 Data Jenis Cacat Teh Dalam Kemasan 5-1

5.2 FMEA Cacat Filling 5-9

5.3 FMEA Cacat Packing 5-14

5.4 Pareto Akibat Kegagalan Potensial 5-15

5.5 Pareto Penyebab Kegagalan Potensial 5-16

5.6 5 W + 1 H 5-21

6.1 Jenis Penyebab Kegagalan Potensial 6-1

x Universitas Kristen Maranatha

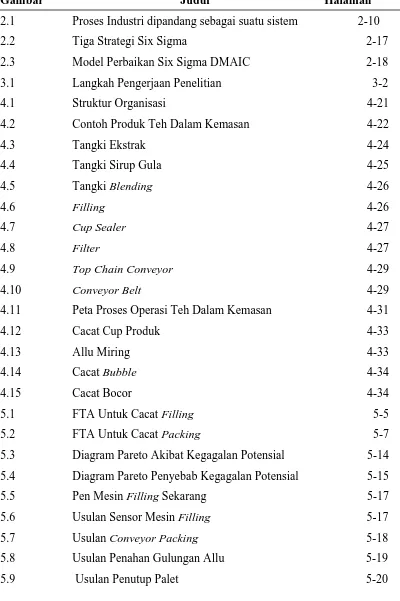

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Proses Industri dipandang sebagai suatu sistem 2-10 2.2 Tiga Strategi Six Sigma 2-17 2.3 Model Perbaikan Six Sigma DMAIC 2-18 3.1 Langkah Pengerjaan Penelitian 3-2

4.1 Struktur Organisasi 4-21

4.2 Contoh Produk Teh Dalam Kemasan 4-22

4.3 Tangki Ekstrak 4-24

4.4 Tangki Sirup Gula 4-25

4.5 Tangki Blending 4-26

4.6 Filling 4-26

4.7 Cup Sealer 4-27

4.8 Filter 4-27

4.9 Top Chain Conveyor 4-29

4.10 Conveyor Belt 4-29

4.11 Peta Proses Operasi Teh Dalam Kemasan 4-31

4.12 Cacat Cup Produk 4-33

4.13 Allu Miring 4-33

4.14 Cacat Bubble 4-34

4.15 Cacat Bocor 4-34

5.1 FTA Untuk Cacat Filling 5-5

5.2 FTA Untuk Cacat Packing 5-7

5.3 Diagram Pareto Akibat Kegagalan Potensial 5-14 5.4 Diagram Pareto Penyebab Kegagalan Potensial 5-15 5.5 Pen Mesin Filling Sekarang 5-17 5.6 Usulan Sensor Mesin Filling 5-17 5.7 Usulan Conveyor Packing 5-18

5.8 Usulan Penahan Gulungan Allu 5-19

DATA PENULIS

Nama : Sherly

Tempat, Tanggal Lahir : Tasikmalaya, 29 September 1990 Alamat : Jalan Ciateul no. 42B Bandung No. Telp : (022) 5202055

No. Handphone : 087821892908

Alamat Email : [email protected]

Pendidikan : TKK BPK Penabur Guntur, Bandung SDK 5 BPK Penabur, Bandung SMPK 4 BPK Penabur, Bandung SMAK 1 Bina Bakti, Bandung

Jurusan Teknik Industri, Fakultas Teknik, Universitas Kristen Maranatha, Bandung

Nilai Tugas Akhir : A

1-1 Universitas Kristen Maranatha

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Dalam kehidupan sekarang ini, kebutuhan minum teh secara praktis sedang meningkat. Hal ini dapat dilihat dari peningkatan jumlah produksi sebuah perusahaan teh dalam kemasan, yang pada awal berdiri tahun 2006 memproduksi sekitar 1,600,000 cup per hari, sekarang memproduksi sekitar 3,400,000 cup per hari.

Konsumen menginginkan cara meminum teh di mana saja dan mudah dibawa. Oleh karena itu, banyak bermunculan perusahaan teh praktis siap minum untuk memenuhi tuntutan konsumen tersebut. Setiap perusahaan tentunya mengharapkan produknya dapat dijual ke konsumen dalam jumlah yang cukup besar dan dapat diterima oleh kalangan masyarakat banyak sehingga perusahaan mendapatkan keuntungan yang besar. Dengan banyaknya perusahaan yang bergerak dibidang usaha pembuatan teh praktis siap minum maka persaingan pun terjadi secara ketat.

Adapun hal yang perlu menjadi perhatian untuk dapat mencapai sasaran tersebut adalah perhatian produsen kepada kualitas atau mutu dari produk yang dihasilkan. Perusahaan yang menghasilkan produk dengan kualitas yang baik akan mampu bersaing. Oleh sebab itu perusahaan harus berusaha untuk menjaga kualitas yang sudah baik dan meningkatkannya menjadi lebih baik lagi.

Bab 1 Pendahuluan 1-2

Laporan Tugas Akhir Universitas Kristen Maranatha

1.2 Identifikasi Masalah

Salah satu cara untuk mempertahankan perusahaan adalah dengan persaingan harga. Untuk memenangkan persaingan harga tersebut, harus dilakukan beberapa hal, salah satunya yaitu dengan memproduksi teh dengan kualitas baik, sehingga dapat mengurangi biaya karena penurunan jumlah cacat produk dan biaya lain-lain yang disebabkan oleh kualitas yang kurang baik.

Pada saat proses produksi teh tersebut, banyak terjadi jenis dan jumlah cacat. Melalui wawancara dan juga penelitian yang dilakukan, terdapat banyak permasalahan yang ada pada perusahaan ini, termasuk permasalahan yang terdapat di bagian produksi seperti banyaknya persentase produk cacat yang terjadi dapat dilihat pada tabel di bawah ini :

Tabel 1.1

Data Persentase Produk Cacat Produk

Bulan Produksi (cup) Produk Cacat (cup) Persentase Produk Cacat (%)

Oktober 2011 85,170,336 1,142,976 1,34

November 2011 88,941,048 1,108,872 1,25

Desember 2011 89,710,608 1,169,160 1,3

(Sumber : Data Perusahaan;2011)

Pengendalian kualitas yang sudah dilakukan oleh perusahaan saat ini adalah dengan :

Bab 1 Pendahuluan 1-3

Laporan Tugas Akhir Universitas Kristen Maranatha

Melakukan penghentian produksi apabila terjadi cacat proses, seperti pompa tidak menghisap isi tangki, penyebab ini dapat terjadi karena kabel fuse pompa putus.

Oleh karena itu, diperlukan rekayasa sistem kerja perusahaan untuk memperoleh hasil produk yang berkualitas tinggi dengan biaya yang dikeluarkan tetap atau tidak naik terlalu banyak. Perusahaan harus mengetahui hal-hal apa saja yang mungkin dapat dilakukan untuk mempertahankan atau mungkin meningkatkan kualitas.

1.3 Pembatasan Masalah

Agar diperoleh pemecahan masalah yang lebih terarah dan penarikan kesimpulan yang lebih akurat, mengingat luasnya bidang penelitian dan keterbatasan kemampuan serta waktu yang tersedia maka diperlukan pembatasan ruang lingkup penelitian. Adapun pembatasan masalah tersebut yaitu:

1. Penelitian ini tidak membahas masalah biaya-biaya.

2. Data jumlah produksi yang digunakan adalah bulan Desember 2011. 3. Penelitian dilakukan dengan mengimplementasikan tahap Define,

Measure, Analyze, sedangkan untuk tahap Improve dan Control hanya diberikan dalam bentuk usulan (tidak dilakukan implementasi).

1.4 Perumusan Masalah

Masalah-masalah yang terjadi di perusahaan memerlukan pembahasan yang mencakup ruang lingkup yang cukup luas sehingga memerlukan batasan dan asumsi masalah yang sesuai dengan topik yang akan dibahas oleh penulis. Diantaranya adalah:

1. Jenis cacat apa yang dominan terjadi pada produk? 2. Apa penyebab cacat yang dominan tersebut? 3. Prioritas perbaikan yang harus dilakukan?

Bab 1 Pendahuluan 1-4

Laporan Tugas Akhir Universitas Kristen Maranatha

1.5 Tujuan Penelitian

Adapun tujuan dari Penelitian ini adalah:

1. Mengetahui jenis-jenis cacat apa saja yang terjadi. 2. Mengetahui penyebab cacat tersebut.

3. Mengetahui penanggulangan apa saja yang sudah perusahaan lakukan untuk mengurangi cacat-cacat tersebut.

4. Memberikan usulan-usulan pada perusahaan, sehingga dapat mengurangi cacat-cacat yang terjadi.

1.6 Sistematika Penulisan

Untuk mempermudah dalam mengikuti pembahasannya, maka tugas akhir ini disusun atas enam bab yang terurut, berisi tentang uraian singkat tentang isi masing-masing bab dalam penulisan. Adapun sistematika penulisan laporan adalah sebagai berikut:

Bab 1 Pendahuluan

Berisikan Latar Belakang Masalah, Identifikasi Masalah, Pembatasan Masalah, Perumusan Masalah, Tujuan Penelitian dan Sistematika Penulisan.

Bab 2 Tinjauan Pustaka

Pada bab ini berisi tentang teori-teori yang dapat digunakan untuk menjelaskan tentang variabel yang diteliti, serta sebagai dasar untuk memberi jawaban sementara terhadap rumusan-rumusan masalah.

Bab 3 Metodologi Penelitian

Pada bab ini berisi tentang langkah-langkah yang ditempuh dalam pengerjaan Laporan Tugas Akhir mulai dari tahap awal sampai dengan tahap akhir yang dilengkapi dengan flowchart dan keterangan sehubungan dengan flowchart tersebut.

Bab 4 Pengumpulan Data

Bab 1 Pendahuluan 1-5

Laporan Tugas Akhir Universitas Kristen Maranatha

Bab 5 Pengolahan Data dan Analisis Data

Bab ini berisi pengolahan data untuk memecahkan masalah yang ada dan diuraikan dengan menggunakan DMAIC yang terdiri dari stratifikasi, data data jumlah produk cacat, FTA (Fault Tree Analysis), FMEA (Failure Mode Effect Analysis) kemudian dianalisis dari hasil pengolahan tersebut dan dibuat pula usulan perbaikan kualitas produk dengan melihat penyebab-penyebab cacat.

Bab 6 Kesimpulan dan Saran

6-1 Universitas Kristen Maranatha

BAB VI

KESIMPULAN DAN SARAN

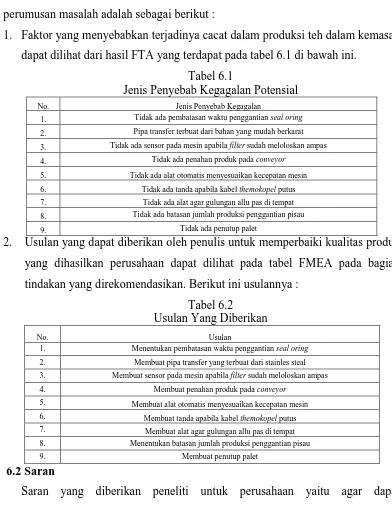

6.1 Kesimpulan

Kesimpulan yang dapat diambil pada penelitian yang dilakukan sesuai dengan perumusan masalah adalah sebagai berikut :

1. Faktor yang menyebabkan terjadinya cacat dalam produksi teh dalam kemasan dapat dilihat dari hasil FTA yang terdapat pada tabel 6.1 di bawah ini.

Tabel 6.1

Jenis Penyebab Kegagalan Potensial No. Jenis Penyebab Kegagalan

1. Tidak ada pembatasan waktu penggantian seal oring 2. Pipa transfer terbuat dari bahan yang mudah berkarat 3. Tidak ada sensor pada mesin apabila filter sudah meloloskan ampas 4. Tidak ada penahan produk pada conveyor

5. Tidak ada alat otomatis menyesuaikan kecepatan mesin 6. Tidak ada tanda apabila kabel themokopel putus 7. Tidak ada alat agar gulungan allu pas di tempat 8. Tidak ada batasan jumlah produksi penggantian pisau 9. Tidak ada penutup palet

2. Usulan yang dapat diberikan oleh penulis untuk memperbaiki kualitas produk yang dihasilkan perusahaan dapat dilihat pada tabel FMEA pada bagian tindakan yang direkomendasikan. Berikut ini usulannya :

Tabel 6.2

Usulan Yang Diberikan

No. Usulan

1. Menentukan pembatasan waktu penggantian seal oring 2. Membuat pipa transfer yang terbuat dari stainles steal 3. Membuat sensor pada mesin apabila filter sudah meloloskan ampas 4. Membuat penahan produk pada conveyor

5. Membuat alat otomatis menyesuaikan kecepatan mesin 6. Membuat tanda apabila kabel themokopel putus 7. Membuat alat agar gulungan allu pas di tempat 8. Menentukan batasan jumlah produksi penggantian pisau 9. Membuat penutup palet

6.2 Saran

Universitas Kristen Maranatha

DAFTAR PUSTAKA

1. Besterfield, EH.;”Quality Control”, Fourth Edition, Prentice-Hall, Inc.,

United States of America, 1994.

2. Besterfield, Dale H.;”Quality Control”, Second Edition, Prentice-Hall, Inc.,

United States of America, 1986.

3. Feigenbaum and Vallin, Armand.; “Total Quality Control”, Third Edition, Mc Graw Hill Book, Inc., New York, 1986.

4. Gaspersz, Vincent; “Pedoman Implementasi Program Six Sigma

Terintegrasi Dengan ISO 9001 : 2000, MBNQ, dan HACCP”, PT. Gramedia Pustaka Utama, Jakarta, 2002.

5. Grant, Eugent L. and Richard S. Leavenworth; “ Statistical Quality

Control”, Fifth Edition, Mc Graw Hill Book Company, New York, 1981. 6. Ishikawa, Kouru; “Teknik Penuntun Pengendalian Mutu “, terjemahan Ir.

Nawolo Widodo, PT. Mediyatama Sarana Perkasa, Jakarta, 1993.

7. Juran, J.M. and Frank M. Gryna; “Quality Planning and Analysis”, Third Edition, Mc Graw, New York, 1993.

8. Miranda dan Widjaja Tunggal, Amin; “ Six Sigma : gambaran Umum, Penerapan Proses dan Metode-Metode yang Digunakan Untuk Perbaikan”, Harvarindo, Jakarta, 2002.

9. Nasution, M.N.; “Manajemen Mutu Terpadu”, Ghalia Indonesia, Jakarta, 2001.

10. Pande, Peter S., Robert P . Neuman & Roland R. Cavanagh, “The Six Sigma Way “, Andi, Yogyakarta, 2002.